DM 101-6T Белоснежный глянец пленка ПВХ для фасадов МДФ

0 руб

В корзине нет товаров

Каталог

DM 101-6T Белоснежный глянец пленка ПВХ для фасадов МДФ

348 руб

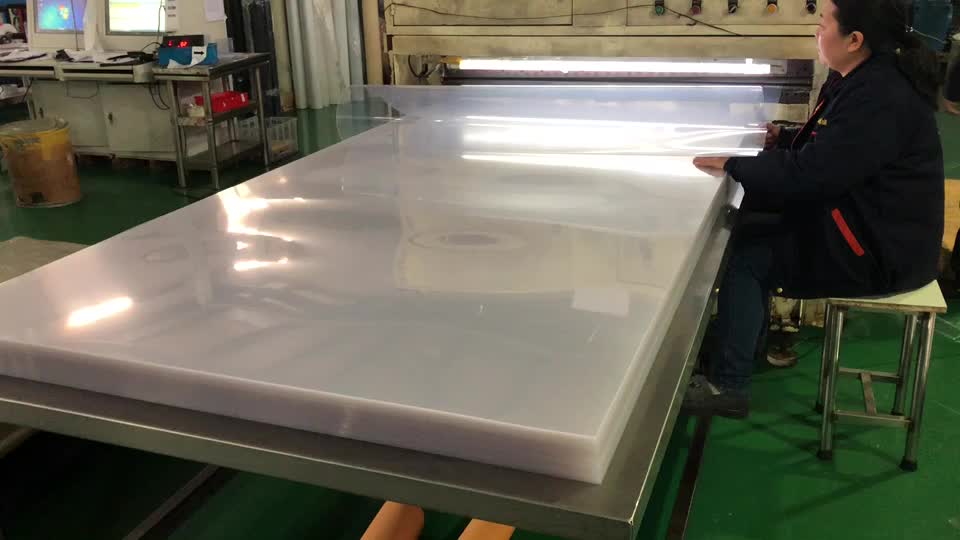

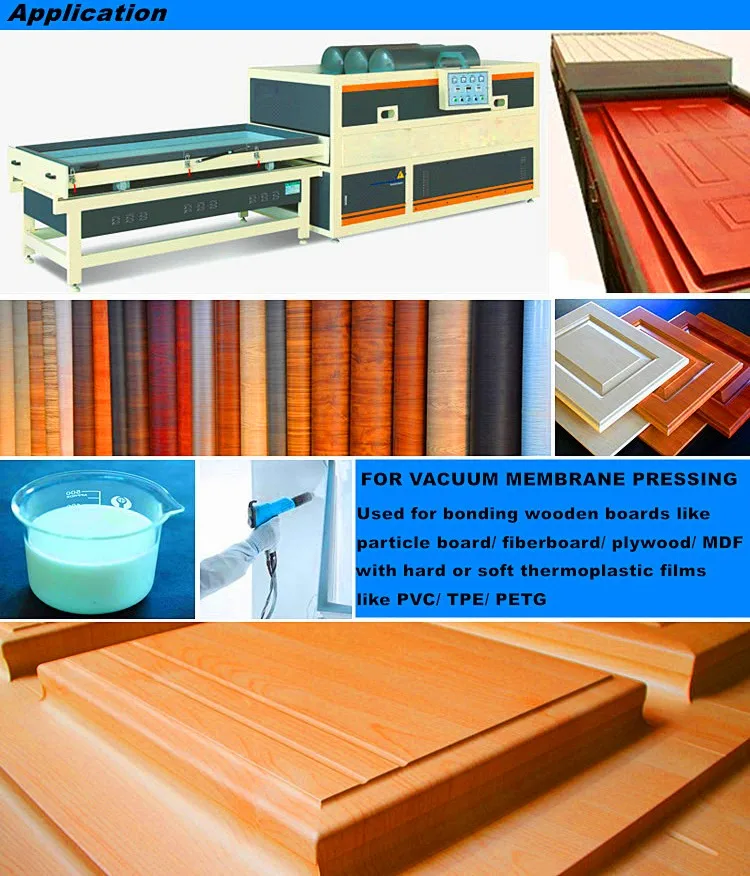

Производственная плёнка ПВХ для фасадов МДФ имеет повышенную пластичность, обладает химической, тепло- и влагостойкостью, трудно воспламеняема, нетоксична.

Лидерующие позиции по реализации специальных пленок ПВХ для качественного прессования вакуумом занимает компания «8-я Степень»

Ассортимент наших плёнок удовлетворит даже самого взыскательного потребителя в строительном сегменте.

Специальные цены на ролики, поддоны, фуры.

Термовакуумное прессование как опция, если у Вас нет термопресса для плёнок.

Используется, как сопутствующий материал для выпуска мебели, а также для облицовки дверей и стеновых панелей.

Коллекции и цвета в наличии от ведушего корейского производителя.

Идеальное соответствие цены и качества закупаемых у нас материалов.

Избежать элементарные ошибки при заказе поможет профессиональная консультация персонального менеджера.

Подберём плёнку под Ваш запрос, отправим дополнительные фотографии, подскажем, где и как использовать нашу продукцию.

Любимые клиенты остаются довольны коммерческими и техническими аспектами сделки.

Единственный метод 3D-облицовывания фасадов основан на том, что после нагревания ПВХ-пленка приобретает пластичность, а после охлаждения сохраняет форму предмета, на который нанесена.

Наиболее распространенное изделие для отделки мебельных фасадов — термопластичная ПВХ-плёнка, одно из достоинств которой – более низкая стоимость в сравнении с другими материалами. Отличается демократичностью и цена на клей для плёнок ПВХ.

Колоссальный опыт специалистов дает возможность подобрать облицовочные материалы (пленки ПВХ для мембранно вакуумного прессования) в короткие сроки.

Индивидувльные требования к качеству и внешнему виду современной мебели постоянно растут, поэтому в мебельном дизайне широкого используются различные объемные элементы без стыков, облицованные одним и тем же материалом.

- Характеристики

- Описание

- Отзывы (0)

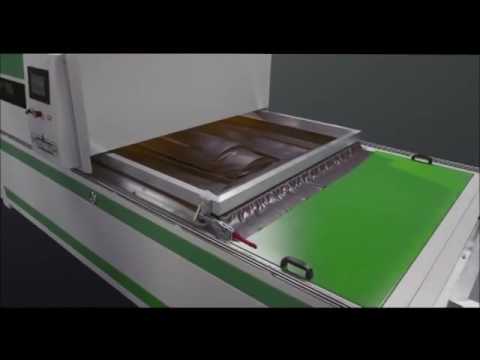

Процесс 3D-облицовывания состоит из следующих этапов:

- необходимо нанести на заготовку вакуумный клей,

- просушить его,

- собрать прессуемый пакет,

- разогреть пленку и клей,

- прижать прогретую пленку к поверхности рельефа основы за счет разности давления,

- выдержать,

- снять давление,

- обрезать излишки клея.

То есть суть отделки неплоской поверхности в том, чтобы плотно, с определенным усилием прижать облицовочный материал к основе и выдержать до полного отвердевания клея. С особой аккуратностью следует наносить клей в области кромки, фрезерованных и закругленных частей. Клей для пленки ПВХ наносится двойным слоем.

Особенности работы с клеем для вакуумного прессования

Имеющий полиуретановую основу данный продукт был специально разработан для термической облицовки рельефных поверхностей (3D) из ДСП, МДФ, ДВП при использовании мембранно-вакуумных прессов в заводских условиях. Необходимость в приобретении клея для пластика обычно возникает у промышленных предприятий, в частности занимающихся мебельным производством.

Необходимость в приобретении клея для пластика обычно возникает у промышленных предприятий, в частности занимающихся мебельным производством.

Клеи для вакуумного прессования пленки ПВХ являются материалом, сразу готовым к применению. Подобные составы образуют эластичный клеевой шов с высокой адгезией к полимерным материалам и отличной теплостойкостью соединения (не менее 100 °С), а также устойчивостью к воздействию масел, жиров, влаги. Другими положительными свойствами клея для вакуумного прессования являются:

- обеспечение ровной поверхности без эффекта «шагрень»;

- активация клеевого шва при температуре от 55-65 °С;

- возможность прессования фасадов до 7 дней;

- водостойкость клеевого соединения согласно DIN EN 204;

- способность выдерживать повышенное давление в области соединения;

- пожаро- и взрывобезопасность;

- экологическая чистота.

Для прессования используют двух- или однокомпонентный полиуретановый клей. Особенно высоко востребован второй тип вещества, поскольку он не требует добавления отвердителя. Клей наносится на сухую и чистую основу комнатной температуры (20 °С) одним слоем. Способ – воздушное распыление. После высыхания первого слоя, второй наносится на кромку, закругленные или фрезерованные части поверхности.

Клей наносится на сухую и чистую основу комнатной температуры (20 °С) одним слоем. Способ – воздушное распыление. После высыхания первого слоя, второй наносится на кромку, закругленные или фрезерованные части поверхности.

При работе с клеем для вакуумного прессования пленки ПВХ необходимо следить за количеством применяемого продукта. В противном случае может произойти закупорка пор или заливание поверхности. Стоит отметить, что характеристики готового изделия будут зависеть от качества не только клея, но и рабочих материалов. После завершения вакуумного прессования конечная прочность достигается по истечении 3-5 дней. Остатки клея с изделий, инструментов и оборудования следует смывать теплой водой, не дожидаясь его засыхания.

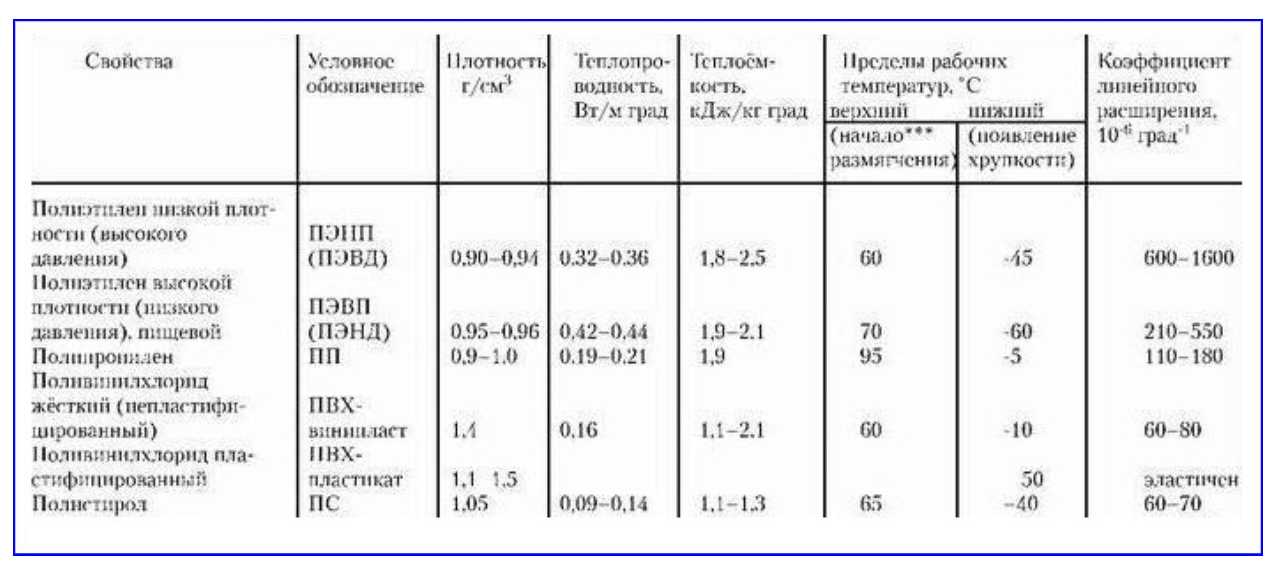

Характеристики

| Ширина | 1000-1470 | мм |

| Толщина | 0,16-0,5 | мм |

| Метраж в рулоне | глянцевые 170-270 матовые 250-350 | п.м |

| Страна производства | Южная Корея |

Указания по облицовыванию

Облицовывание профилированных деталей в мембранных прессах и прессах без мембраны.

Тиснение и глянец остаются стабильными при температуре 120°С.

В качестве клеевого материала используется полиуретановый дисперсионный клей. Он наносится вместе с отвердителем/сшивающим агентом, причем в зоне кромки и внутреннего радиуса он наносится распылением дважды (с короткой промежуточной сушкой). В сочетании с высокой температурой прессования (активации) эти меры способствуют повышению теплостойкости готовой детали до 80 — 90°С.

На обратную сторону пленки нанесен адгезионный состав (праймер).

Цикл прессования пленок толщиной 0,3 мм составляет (ориентировочные показатели):

Температура обогреваемых плит пресса с мембраной 140°С (мембрана 110°С) Температура обогреваемых плит пресса без мембраны 125°С Время предварительного нагрева 40 – 80 секунд Создание вакуума (иногда в сочетании с предварительным откачиванием) 5 секунд Время прессования 35 – 50 секунд Усилие прессования 4 – 5 бар Охлаждение/открывание пресса 20 секунд

Хранение

- Бухты хранить вертикально в прочно установленном состоянии.

- Не допускать повреждений от ударов, избегать давления на бухты.

- Материал при хранении не должен подвергаться солнечному и температурному воздействию.

| Коллекция | Однотонная |

|---|---|

| Дизайн | Однотонная Плёнка |

| Покрытие | Глянец |

| Основной Цвет | Белый, Кремовый |

| Текстура материала | Гладкая |

| Вид Пленки | ПВХ |

| Ширина, мм | 1400 |

| Эффект-декоры | Нет эффектов |

| Длина рулона | 70-120м.п. |

| Направление рисунка декора | Универсальное |

| Толщина материала | 0,4мм |

| Минимальна партия | 5м.п. и далее кратно 1м.п. |

| Скидка на опт | договорная |

| Страна торговой марки | Южная Корея |

| Страна — производитель | Южная Корея |

Написать отзыв

Работа с клеями для мембранно-вакуумного прессования — Ирисар™

Lekoll Ma и Lekoll Ma. st производства компании «ЛЕКАПЛАСТ» это однокомпонентные клея (поликомпонентные эмульсии) на основе полиуретановой дисперсии предназначенные для термооблицовывания рельефных панелей термопластичной мебельной пленкой в мембранных либо безмембранных прессах..

st производства компании «ЛЕКАПЛАСТ» это однокомпонентные клея (поликомпонентные эмульсии) на основе полиуретановой дисперсии предназначенные для термооблицовывания рельефных панелей термопластичной мебельной пленкой в мембранных либо безмембранных прессах..

Нанесение клея

Клеевая система для мембранно-вакуумного прессования наносится распылительным пистолетом либо вручную валиком.

- Так как клей является полиуретановой дисперсией, материал, (т.е. мешалка, ведро и.т.п.) с которым соприкасается клей должен быть из пластика или нержавеющей стали. В противном случае клей может коагулировать.

- Полиуретановые дисперсии реагируют с водой и влажностью. С точки зрения безопасности это значит, что клей для мембранного прессования необходимо распылять в соответствующей камере с вытяжкой. Недостаточные меры могут оказать отрицательное влияние на слизистую оболочку глаз и дыхательных путей.

- Рекомендуемые данные для распыления пистолетом

- давление на клей в напорном баке 1 — 2 бар.

;

; - давление при распылении 2,5 — 4 бар.;

- оптимальный диаметр сопла 1,3-1,5 мм.

Распыление клея

- Перед нанесением клея необходимо очистить подложку от частиц пыли и других поверхностных загрязнений. Клей наносится на основу, выдержанную до комнатной температуры — 20°С. Температура склеиваемых материалов, также как и клея, должна быть около — 20°С. Необходимо обращать внимание на особенно тщательную предварительную обработку поверхности материала (МДФ-плиты). Неровные поверхности не возможно идеально компенсировать (выровнить) толстой плёнкой или слоем клея.

- На пласть (поверхность) достаточно нанести один слой клея. После нанесения первого слоя на все части обрабатываемой детали и его высыхания, наносится второй слой, на кромку, фрезерованные и закругленные части поверхности. При распылении первого слоя рекомендуется наносить минимальное количество клея, во избежание закупорки пор и заливания поверхности. Во время нанесения второго слоя клей должен быть виден невооруженным глазом.

Качество поверхности с уже нанесенной клеевой системой зависит не только от техники нанесения и клея, а также от качества МДФ.

Качество поверхности с уже нанесенной клеевой системой зависит не только от техники нанесения и клея, а также от качества МДФ.

При соблюдении вышеуказанных параметров расход составляет 50-80 г/м2 (ровная поверхность), 100 г/м2 (кромка, фрезерованные части).

- Особое внимание обратите на аккуратное нанесение клея в области кромки и фрезеровки (двойное нанесение).

Принудительная сушка клея

- После нанесения клея плиты складываются штабелем на этажерке для высушивания деталей в естественных условиях. Длительность сушки варьируется в зависимости от температуры в помещении и влажности воздуха — не менее 30 минут.

- Сократить длительности сушки можно за счёт отвода воздуха насыщенного влагой. Этажерку для высушивания деталей с МДФ-плитами проводят через канал с циркуляционным воздухом. В этом случае канал открыт с обеих сторон и обдувается сухим воздухом комнатной температуры. Время сушки сокращается на 10-15 минут по сравнению с сушкой без обдува.

Температура в канале с циркуляционным воздухом должна быть между 20 — 25°С ни в коем случае не выше. При обдуве клея важно обращать внимание на полное его высыхание.

Температура в канале с циркуляционным воздухом должна быть между 20 — 25°С ни в коем случае не выше. При обдуве клея важно обращать внимание на полное его высыхание.

Активация — прессование

- После сушки, детали с клеем выкладываются в пресс для дальнейшей запрессовки. При запрессовки обрабатываемые детали помещаются на так называемую подложку 12-16 мм высотой. Подложка должна быть меньше детали на 3 мм. с каждой стороны (исключение PIN-система). Чтобы пленку можно было формовать, необходимо её подогреть, в зависимости от типа плёнки, глубины профиля и технологии прессования температура лежит — между 90°С и 140°С (чем тоньше плёнка, тем ниже температура). При прессовании высокоглянцевых пленок, используется, как правило, более низкая температура и более длительное время прогрева пленки.

- Необходимо обратить особое внимание на то, что во время вакуумного вытягивания и прессования в клеевом шве должна достигаться температура не менее 60°С для Lekoll Ma, и не менее 70°С для Lekoll Ma_st.

Этим обеспечивается 100% реактивация клея.

Этим обеспечивается 100% реактивация клея. - Температура прессования, установленная на оборудовании, отличается от температуры в клеевом шве. Поэтому рекомендуется при так называемом «сухом прессовании» измерять температуру на пласти, на кромке детали и на различных участках прессовочного стола при помощи температурных индикаторов (Testo либо Tele-T-Profiler).

- Смотря по типу прессования (с мембраной / без мембраны), типа плёнки, толщины плёнки выбираются следующие ориентировочные параметры:

| Время прогрева ПВХ плёнки | 25 — 60 секунд |

| Температура прессования | 90 — 140° С без мембраны (относительно ПВХ-пленки) |

| 90 — 140° С с мембраной (относительно ПВХ-пленки) | |

| Время прессования | 30 — 60 секунд |

| Давление прессования | около 4 — 5 бар |

Последующая переработка

- Клея для мембранного прессования состоят из полиуретановой дисперсии.

Происходит химическая реакция с влажностью материала и окружающей средой. Окончательная прочность достигается через определённое количество времени. В зависимости от остаточной влаги в МДФ-плите и содержания влажности в окружающей среде.

Происходит химическая реакция с влажностью материала и окружающей средой. Окончательная прочность достигается через определённое количество времени. В зависимости от остаточной влаги в МДФ-плите и содержания влажности в окружающей среде. - В момент завершения процесса прессования последующая реакция ещё не завершилась, это значит, что клеевая плёнка все ещё находится в термопластичной фазе. Дабы исключить излишнее давление на клеевое соединение по кромке, а также во фрезерованных местах и дать клеевой системе время для рекристаллизации необходимо:

— дать время (не менее 5 минут) остыть склеенным деталям на запрессовочном столе, затем приступить к грубой обрезке пленки и в завершение произвести обрезку свесов и очистку.

- В практике после процесса прессования оклеенная деталь сначала грубо вырезается и после короткого охлаждения точно обрезается от остатков плёнки, что может повлечь за собою неблагоприятные результаты склейки в районе кромки.

- Окончательная прочность достигается в среднем через 3 — 5 дней.

- Тест на термоустойчивость готовых деталей должен проводиться лишь спустя 7 дней после запечатывания.

Соблюдение вышеуказанных параметров гарантирует качественную адгезию. Данные рекомендации являются указаниями к работе в технологии мембранного прессования с клеевыми системами компании «ЛЕКАПЛАСТ».

Влияние предварительной обработки пленки ПВХ на характеристики и ламинирование древесно-пластиковой композитной фанеры

Чжихуэй

Ли, и

Синлай

Ци, и

Яньлун

Гао, и

Юнхуэй

Чжоу, б

Найронг

Чен, 9 лет0003 и

Цинжи

Цзэн, и

Мизи

Поклонник

* аб

а также

Цзюпин

Рао* аб

Принадлежности автора

*

Соответствующие авторы

и

Колледж материаловедения Фуцзяньского университета сельского и лесного хозяйства, Фучжоу, Фуцзянь, Китай

Электронная почта:

fafurjp@163. com, [email protected]

com, [email protected]

б

Колледж инженерии, дизайна и физических наук, Лондонский университет Брунеля, Аксбридж UB8 3PH, Великобритания

Аннотация

Для решения практической проблемы теплопередачи в процессе горячего прессования новой древесно-пластиковой композитной фанеры в данной статье исследуется перфорация пластиковых пленок из поливинилхлорида (ПВХ) и их фанерных композитов. Пленки ПВХ были предварительно обработаны методом физической штамповки, а влияние диаметра перфорации ПВХ, времени горячего прессования и температуры горячего прессования на механические свойства фанерных композитов было исследовано с помощью ортогонального экспериментального плана. Результаты показали, что оптимальное время горячего прессования составляет 7 минут, температура горячего прессования составляет 170 °С, а диаметр перфорации ПВХ составляет 15 мм для оптимальных механических свойств. Предварительная пробивка пленок ПВХ позволила сократить время горячего прессования на 51 с за счет улучшения теплоотдачи и теплопотерь на 5,06 %, а также позволила увеличить начальную влажность шпона на 2–3 %, тем самым сокращение затрат на сушку в процессе производства шпона, что способствует энергосбережению и защите окружающей среды.

Результаты показали, что оптимальное время горячего прессования составляет 7 минут, температура горячего прессования составляет 170 °С, а диаметр перфорации ПВХ составляет 15 мм для оптимальных механических свойств. Предварительная пробивка пленок ПВХ позволила сократить время горячего прессования на 51 с за счет улучшения теплоотдачи и теплопотерь на 5,06 %, а также позволила увеличить начальную влажность шпона на 2–3 %, тем самым сокращение затрат на сушку в процессе производства шпона, что способствует энергосбережению и защите окружающей среды.

Полное руководство по температуре термопресса HTV; Avance Vinyl

Изготовление изделий из термотрансферного винила или HTV может стать увлекательным хобби или даже полноценным бизнесом. Тем не менее, есть одна вещь, с которой сталкиваются многие пользователи HTV, — это обеспечение идеальной температуры термопресса.

Бытовые утюги не часто нагреваются до достаточно высоких температур для плавки HTV.

HTV поставляется с рекомендуемой температурой термопрессования, но для HTV требуется диапазон температур, который зависит от марки HTV и типа ткани.

Тем не менее, машины для термопрессования стоят того, чтобы их освоить, так как они являются одним из лучших способов печати непосредственно на поверхности. И они могут помочь вам быстро напечатать несколько экземпляров.

Связанный: Наслоение HTV: Руководство для начинающих

После того, как у вас есть HTV, одна из самых важных вещей, которую нужно сделать, — это определить оптимальную температуру термопрессования для HTV. Некоторые марки HTV толще и мягче, чем другие, некоторые HTV поставляются с более высокими рекомендуемыми температурами , а для некоторых HTV требуется более низкая температура.

Хорошей новостью является то, что это руководство поможет вам найти идеальную температуру, которая вам нужна.

Таблица температур термопресса

- Полиэстер: 270°F

- Хлопок: 380°F

- Эластичный материал: 335°F

- Полноцветный: 350°F

- Винтаж: 350°F

- Светоотражающие ткани: 305°F

- Металлическая отделка: 320°F

- Многоцелевой материал: 350°F

- Блестки: 350°F

- Высококачественные цифровые отпечатки: 305°F

- Светящиеся в темноте ткани: 350°F

- Прочные ткани: 330°F

- Фотоперенос на легкие ткани: 385°F

- Фотоперенос на темные ткани: 356°F

Как видите, существует диапазон температур, которые можно использовать на вашей машине.

Avance Vinyl предлагает широкий выбор термотрансферного винила для всех ваших нужд. Купить сейчас .

Как установить время и температуру для термопресса

Каждая машина поставляется со своим руководством. Тем не менее, многие из них имеют те же основные функции. Направляющие также легко потерять.

Связанный: Печатный HTV по сравнению с термотрансферной бумагой

Чтобы убедиться, что вы получаете правильную температуру, вот как вы устанавливаете настройки времени и температуры для термопресса для HTV .

Установка времени на машине для термопрессования

Установка времени на машине для термопресса гарантирует, что ваш HTV правильно перенесется на элемент, который вы настраиваете.

В зависимости от того, какая у вас машина, есть два способа установить время на термопрессе .

Руководство

Вы должны ввести минуты и секунды для желаемого времени. Вы увидите либо кнопки, либо циферблат на вашей машине , где вы можете изменить продолжительность времени.

Вы увидите либо кнопки, либо циферблат на вашей машине , где вы можете изменить продолжительность времени.

Автоматический

Ваш HTV Transfer имеет предварительно изготовленную направляющую, которая будет перенесена на ваш продукт в конце прессования. Каждая из этих машин имеет свой собственный метод отключения, чтобы предупредить вас, когда ваш проект будет завершен.

Если вы не уверены в том, как долго вы должны установить свой таймер, вот уравнение, которое поможет .

Формула времени термопрессования:

Время (мин) = (Желаемая температура HTV (˚C)) — (70 + (5 ˚C для каждого дополнительного HVC за 5 секунд))

Формула времени прессования: Пример: Для HTV при 100°C базовым количеством является 70.

Установка температуры термопресса

Вы заметите, что у машин есть настройки F и C. Это будет либо циферблат, либо клавиатура со стрелками. Тем не менее, эти машины работают почти так же, как печь .

Ваш HTV должен поставляться с инструкцией по эксплуатации, в которой точно указано, сколько времени требуется вашему HTV для достижения желаемой температуры. Некоторым HTV требуется только 30 секунд или меньше, в то время как другим может потребоваться более 5 минут .

Некоторым HTV требуется только 30 секунд или меньше, в то время как другим может потребоваться более 5 минут .

Руководство по времени и температуре термопрессования

Качество переноса зависит от таких факторов, как время, давление и температура.

HTV должен поддерживаться при температуре от 100 до 305 градусов по Фаренгейту. Время печати может варьироваться в зависимости от толщины HTV, размера рисунка и цвета . Avance Vinyls HTV следует обрабатывать в соответствии с таблицей, основанной на материале, к которому вы привязываетесь.

Легкие ткани часто требуют более низких температур и меньшего давления. HTV, который темнее, толще или содержит металлические элементы, обычно требует более высокой температуры и большего давления. Выбранный вами тип HTV поможет определить идеальное время и температуру для вашего проекта .

Связанный: Идеи для летних рубашек

Полиэстер или сублимированная ткань

Обе эти ткани чувствительны к теплу и поэтому не требуют много времени. Полиэстер HTV можно печатать при температуре 270 градусов по Фаренгейту с легким давлением . HTV останется мягким и податливым до тех пор, пока он не остынет.

Полиэстер HTV можно печатать при температуре 270 градусов по Фаренгейту с легким давлением . HTV останется мягким и податливым до тех пор, пока он не остынет.

Для достижения наилучших результатов, снимите перевод, пока он еще теплый . Всегда предварительно тестируйте свой HTV, прежде чем использовать его в реальном проекте.

Хлопок

Эта популярная ткань обычно используется для изготовления рубашек и является отличным вариантом для термотрансферного винила. HTV требует более высоких температур и большего давления при печати на хлопке.

Хорошее эмпирическое правило — использовать 380 градусов по Фаренгейту в течение более 15 минут . HTV, нанесенный на хлопчатобумажную одежду , следует снимать только до того, как она остынет .

Эластичный материал

С эластичным материалом может быть трудно работать даже в самых лучших условиях. Тем не менее, вы все равно можете использовать термотрансферный пресс с этой тканью. HTV, нанесенный на стретч-материал, следует отслаивать только после охлаждения .

HTV, нанесенный на стретч-материал, следует отслаивать только после охлаждения .

HTV, нанесенный при более высокой температуре, обычно остается на эластичном материале намного дольше, чем HTV, нанесенный при более низкой температуре. Нажмите на эластичный материал при температуре 335F всего около десяти секунд .

Блестки

Эти текстурированные узоры могут отпугнуть новичка. Тем не менее, это не сложно, если у вас есть правильное время и температура. Глиттеры HTV требуют определенного температурного режима, чтобы они не побелели.

Глиттер HTV следует наносить только на неэластичный материал и на короткое время экспозиции около 15 секунд при температуре 350°F . И обязательно снимите его, пока HTV еще теплый .

Отделка металлик

Металлик — впечатляющая отделка для многих проектов. Металлик HTV можно наносить как на эластичный, так и на неэластичный материал. ХТВ металлик занимает целых 20 минут на 320F .

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения