Поливинилхлорид (ПВХ) — это, свойство, технология производства, формула, маркировка, плотность, температура плавления

Сокращения и другие названия: ПВХ, РVC, полихлорвинил, хосталит, луковил, норвик, ПВХ пластикат, Polyvinyl Chloride, PVC-HD (Поливинилхлорид с высокой плотностью), PVC-LD (Поливинилхлорид с низкой плотностью)

Тип полимера: термопласт

Поливинилхлорид — это бесцветная, прозрачная пластмасса, термопластичный полимер винилхлорида; элементарные звенья в его макромолекуле соединены по типу «голова к хвосту». Имеет молекулярную формулу (С2Н3Cl)n.

Структурная формула ПВХ представлена следующим образом:

Международный знак вторичной переработки:

Такое обозначение ПВХ указывает на то, что его запрещено использовать для пищевого применения: может содержать бисфенол А, винилхлорид, фталаты, ртуть или кадмий.

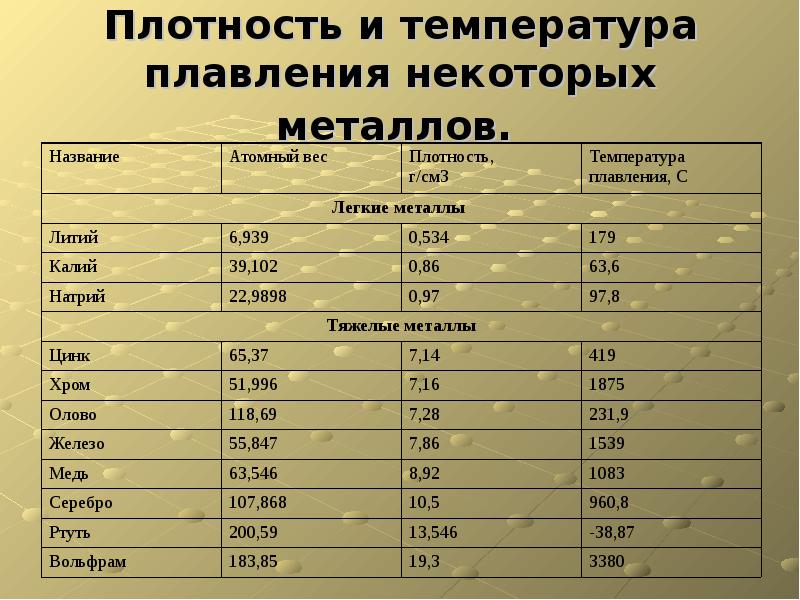

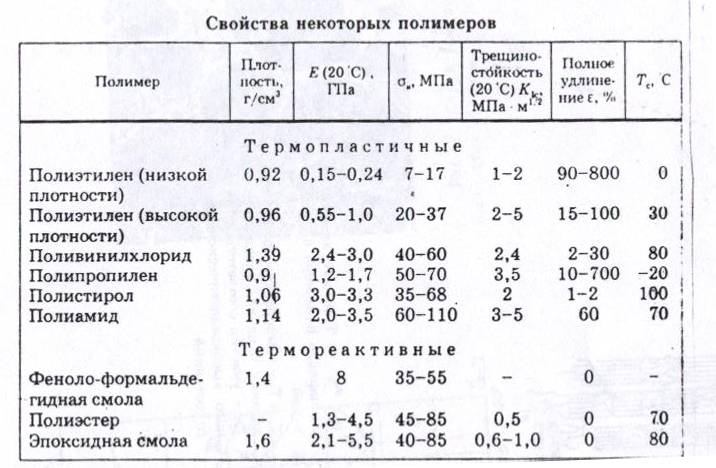

Данный полимер представляет собой белый порошок с молекулярной массой 30000-150000 (в зависимости от промышленных марок продукта). В CAS представлены следующие физические свойства поливинилхлорида:

В CAS представлены следующие физические свойства поливинилхлорида:

|

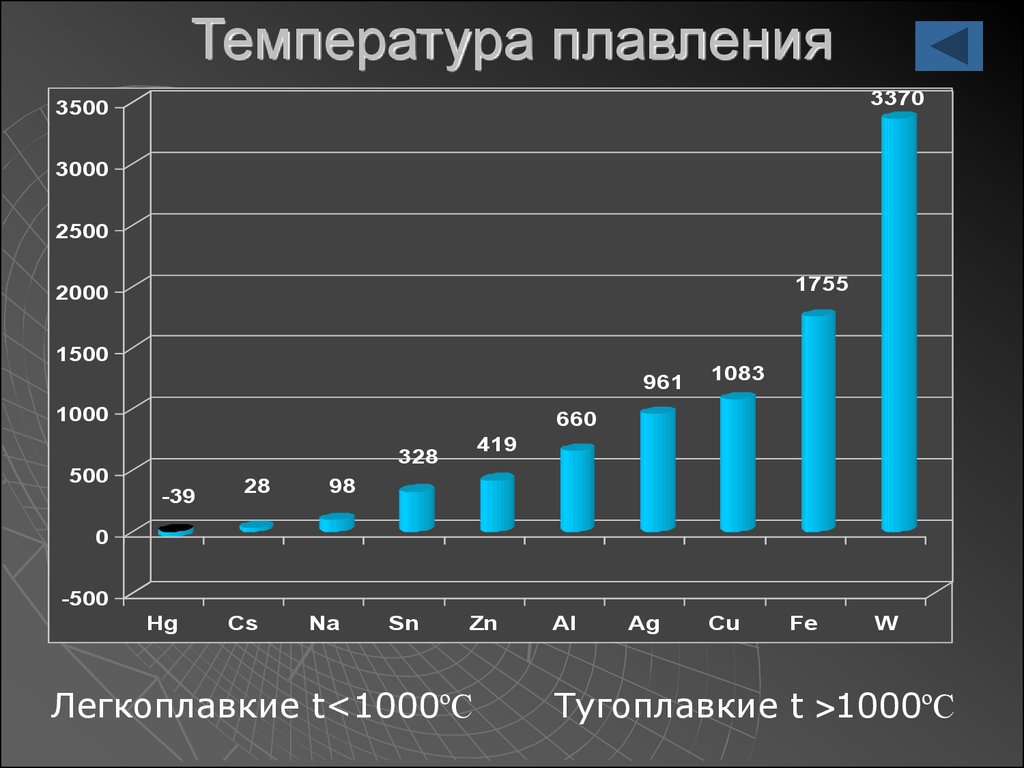

Температура плавления, °C

|

Плотность, г/см3

|

Степень кристалличности, %

|

|

170-195

|

1,406

|

10

|

Отмечается, что ПВХ трудногорюч, а при температурах выше 110-120°C склонен к разложению с выделением хлористого водорода HCl.

Следует добавить, что хосталит растворяется в циклогексане, тетрагидрофуране (ТГФ), диметилформамиде (ДМФА), дихлорэтане и ограниченно – в бензоле и ацетоне (набухает).

Поливинилхлорид не подвергается растворению в воде, спиртах, углеводородах (в том числе в бензине и керосине). Также он устойчив к действию кислот, щелочей, растворов солей, жиров и спиртов.

Что касается получения ПВХ, выделяют радикальную полимеризацию винилхлорида в массе, суспензии, эмульсии и растворе. Наибольшее распространение в промышленности на данный момент времени имеет суспензионный метод.

Для начала рассмотрим процесс производства поливинилхлорида с помощью полимеризации в массе.

В данном способе получения ПВХ в промышленности отмечается сложность отвода теплоты реакции. Условия теплоотвода ухудшаются вследствие того, что при увеличении степени превращения мономера постепенно исчезает жидкая фаза и образуются крупные агрегаты полимера. Это приводит к местным перегревам и получению неоднородного мономера. При таком условии полимеризацию винилхлорида можно осуществлять до степени конверсии мономера не выше 20 – 25%.

1 – автоклав предварительной полимеризации

2 – емкость винилхлорида

3 – автоклав – полимеризатор

4 – фильтр

5 – конденсатор регенерированного винилхлорида

6 – бункер-циклон

7, 11 – грохот

8,12, 14, 18 – приемники поливинилхлорида

9 –емкость

10 – дробилка

13 – автоматические весы

15 – мельница

16 – воздушный фильтр

17 – барабанный питатель

В реактор – автоклав 1 подают инициатор (0,05 – 0,1% от массы мономера) и из емкости 2 через счетчик или весовой мерник загружают жидкий винилхлорид.

В рубашку реактора подают горячую воду для разогрева реакционной массы в течение 1 – 1,5 ч, затем при интенсивном перемешивании и отводе теплоты реакции проводят полимеризацию винилхлорида до 10%-ой степени конверсии при давлении 0,9-1,1Мпа. Образующуюся суспензию полимера в мономере сливают в реактор – автоклав 3, в котором ее смешивают с новой порцией мономера, инициатором, акцептором, акцептором хлористого водорода и другими добавками.

В реакторе – автоклаве, снабженном перемешивающим устройством с переменной частотой вращения, полимеризация продолжается до 60 – 85%-ой конверсии. Температура и давление поддерживаются регулированием температуры циркулирующей в рубашке воды. Продолжительность полимеризации 8 – 11ч. Незаполимеризовавшийся винилхлорид сдувается через фильтр 4 в конденсатор 5. Сконденсировавшийся винилхлорид стекает в емкость 2. Из автоклавов 1 и 3 перед их загрузкой тщательно удаляют воздух вакуумированием или продувкой азотом. Полученный ПВХ при помощи воздуха выгружается из реактора в виде пылевоздушной смеси в бункер – циклон 6, в котором он отделяется от воздуха и направляется на рассев. Порошкообразный поливинилхлорид проходит через грохот 7 и бункер – приемник 8, просеивается на сите 11, собирается в бункер – приемник 12 и поступает на упаковку.

Порошкообразный поливинилхлорид проходит через грохот 7 и бункер – приемник 8, просеивается на сите 11, собирается в бункер – приемник 12 и поступает на упаковку.

Крупная фракция продукта из грохота 7 поступает в дробилку 10, в бункер – приемник 14, порошок с нестандартным размером частиц подается в мельницу 15. Просеянный продукт собирается в бункере – приемнике 18, откуда поступает непосредственно на упаковку.

При суспензионной полимеризации получают около 70% количества поливинилхлорида. Различают периодический процесс и полунепрерывный, их отличие состоит в аппаратурном оформлении.

Ниже представлена схема периодического процесса производства поливинилхлорида полимеризацией в суспензии:

1 – реактор – полимеризатор

2 – емкость для раствора стабилизатора

3 – фильтр

4 – коркоотделитель

5 – дегазатор суспензии

6 сборник – усреднитель суспензии

7 – центрифуга

8 – сушилка

9 – бункер

10 – узел рассева порошка

В реактор – полимеризатор 1 загружают через счетчик и весовой мерник деминерализованную воду, раствор стабилизатора из емкости 2 (через фильтр 3) и раствор инициатора. Затем его продувают азотом и подают жидкий винилхлорид. После загрузки компонентов в рубашку реактора подают горячую воду для нагрева реакционной смеси. Полимеризация продолжается около 5 – 10 часов, конверсия мономера 80 – 90%. Не вступивший в реакцию винилхлорид сдувают, потом удаляют из реактора в газгольдер с последующей регенерацией. Суспензия ПВХ через коркоотделитель 4 поступает в аппарат 5 на дегазацию не вступившего в реакцию винилхлорида, хлороводорода и других примесей. Винилхлорид после регенерации возвращается на полимеризацию. Далее суспензию передают в сборник – усреднитель 6, там суспензию смешивают с суспензией после других операций и подают в центрифугу 7 для отделения полимера от водной фазы. Фильтрат поступает в систему очистки сточных вод. Порошкообразный полимер с влажностью 20 – 30 % подается в сушилку 8. При сушке в кипящем слое температура поступающего в камеру воздуха в камеру 115-120, температура в разных точках кипящего слоя 35 — 65°C. После сушки содержание влаги в полимере не должно превышать 0,3 – 0,5%.

Затем его продувают азотом и подают жидкий винилхлорид. После загрузки компонентов в рубашку реактора подают горячую воду для нагрева реакционной смеси. Полимеризация продолжается около 5 – 10 часов, конверсия мономера 80 – 90%. Не вступивший в реакцию винилхлорид сдувают, потом удаляют из реактора в газгольдер с последующей регенерацией. Суспензия ПВХ через коркоотделитель 4 поступает в аппарат 5 на дегазацию не вступившего в реакцию винилхлорида, хлороводорода и других примесей. Винилхлорид после регенерации возвращается на полимеризацию. Далее суспензию передают в сборник – усреднитель 6, там суспензию смешивают с суспензией после других операций и подают в центрифугу 7 для отделения полимера от водной фазы. Фильтрат поступает в систему очистки сточных вод. Порошкообразный полимер с влажностью 20 – 30 % подается в сушилку 8. При сушке в кипящем слое температура поступающего в камеру воздуха в камеру 115-120, температура в разных точках кипящего слоя 35 — 65°C. После сушки содержание влаги в полимере не должно превышать 0,3 – 0,5%. Затем порошкообразный ПВХ сжатым воздухом передается в бункер 9, а из него в узел 10. Готовый поливинилхлорид в виде порошка упаковывается в тару, а крупнозернистые фракции подвергаются размолу.

Затем порошкообразный ПВХ сжатым воздухом передается в бункер 9, а из него в узел 10. Готовый поливинилхлорид в виде порошка упаковывается в тару, а крупнозернистые фракции подвергаются размолу.

Суспензионный ПВХ обычно выпускается в виде однородного порошка белого или светло – желтого цвета с насыпной плотностью 450 – 600 кг/м3.

Рассматривая эмульсионную полимеризацию поливинилхлорида, можно отметить одну особенность: в данном способе используется инициатор, растворимый в воде, но нерастворимый в мономере. Этот факт обуславливает отличие механизма эмульсионной полимеризации от полимеризации в суспензии.

Технологический процесс получения эмульсионного поливинилхлорида по непрерывному способу состоит из стадий подготовки исходных компонентов, полимеризации винилхлорида, дегазации латекса, нейтрализации и стабилизации латекса, выделения ПВХ из латекса, расфасовки и упаковки материала.

На рисунке представлена схема процесса производства поливинилхлорида полимеризацией в эмульсии:

1 – аппарат для растворения эмульгатора

2, 5, 12 – фильтры

3 – сборник водной фазы

4 – полимеризатор

6 – дегазатор латекса

7 – сборник латекса

8 – растворитель соды

9 – сборник раствора соды

10 – емкость для стабилизации латекса

11 – вакуум – насос

В реактор 1 непрерывно поступают жидкий винилхлорид и водный раствор эмульгатора, инициатора и регулятора рН среды. В верхней секции реактора с помощью коротколопастной мешалки создается эмульсия мономера в воде. По мере движения эмульсии при температуре 40 — 60°C происходит полимеризация винилхлорида на 92-95%. Отвод тепла реакции осуществляется через рубашку, а отношение винилхлорида к водной фазе колеблется в пределах от 1 : 1 до 1 : 2.

В верхней секции реактора с помощью коротколопастной мешалки создается эмульсия мономера в воде. По мере движения эмульсии при температуре 40 — 60°C происходит полимеризация винилхлорида на 92-95%. Отвод тепла реакции осуществляется через рубашку, а отношение винилхлорида к водной фазе колеблется в пределах от 1 : 1 до 1 : 2.

Процесс полимеризации контролируется по плотности эмульсии и температуре реакционной смеси в автоклаве. При нормальной работе плотность равна 1120 кг/м3.

Латекс направляют через фильтр 5 в аппарат 6 на дегазацию. Остатки мономера из латекса удаляют путем вакуумирования.

Из дегазатора 6 латекс поступает в сборник 7, откуда перекачивается насосом в емкость 1- для стабилизации раствором соды. Стабилизированный латекс направляют на сушку в распылительный сушильный агрегат. Сухой продукт, содержащий не более 0,35% влаги, расфасовывают и упаковывают на специальной машине.

Следует отметить, что существенным недостатком эмульсионного ПВХ является высокое содержание примесей в полимере, что ограничивает его области применения.

Последний способ — получение ПВХ в растворе. Его проводят в среде органических растворителей в присутствии органических пероксидных и гидропероксидных инициаторов.

Такой вид полимеризации в промышленности применяют редко, ввиду продолжительности процесса, большого расхода растворителей и необходимости их регенерации.

Естественно, в зависимости от способа получения поливинилхлорида различают различные маркировки этого материала. Так, марки поливинилхлорида, полученного суспензионным методом, обозначаются как ПВХ-С, эмульсионным — ПВХ-Е, массовым — ПВХ-М. Последующие цифры для каждого способа производства имеют свое значение. Последняя буква, которая находится после цифр, указывает на возможное применение поливинилхлорида данной марки (буква М — мягкие изделия, Ж — жесткие изделия, П — пасты).

Рассмотрим несколько примеров маркировок для суспензионного ПВХ:

Смола ПВХ-С-7059-М — поливинилхлорид суспензионный, применяется для производства следующих пластифицированных изделий: светотермостойкий кабельный пластикат, медицинский пластикат, пленочные материалы, искусственная кожа, высокопрочные трубы, специальный линолеум.

Смола ПВХ-С-6359-М — поливинилхлорид суспензионный, используется для производства пластифицированных и полужестких изделий общего назначения (искусственная кожа, пленка, линолеум) и листов спец. назначения.

Смола ПВХ-С-6768-М – поливинилхлорид суспензионный, применяется для производства труб, профильно-погонажных изделий и прочих пластифицированных материалов (в основном это оконные конструкции).

Смола ПВХ-С-7058-М – поливинилхлорид суспензионный, применяется для производства следующих пластифицированных изделий: светотермостойкий кабельный пластикат, медицинский пластикат, пленочные материалы, искусственная кожа, высокопрочные трубы, специальный линолеум.

Смола ПВХ-СИ-67 — поливинилхлорид суспензионный, используется для изготовления следующих изделий: жесткие и гибкие прессования, канализационные напорные и дренажные трубы, строительные и оконные профили, фитинги, тара, упаковка, подоконники.

Поливинилхлорид стал одним из самых широко используемым пластиков в мире (находится в тройке по популярности вместе с полиэтиленом и полипропиленом). Это обусловлено как его низкой ценой, так и высокими техническими характеристиками.

Это обусловлено как его низкой ценой, так и высокими техническими характеристиками.

ПВХ-изделия нашли свое применение в строительстве. Так, в развитых странах они составляют больше половины от всех применяемых стройматериалов и встречается в обычной жизни как материал для производства окон, дверей, водостоков и различных отделочных материалов.

Не исключено применение поливинилхлорида и в области медицины, так как материал возможно использовать разово, что позволило исключить использование стеклянных и резиновых изделий, требующих стерилизации. ПВХ можно встретить в виде сосудов, трубок и катетеров, перчаток, шин, упаковки лекарство и др.

Также поливинилхлорид используют как уплотнитель в бытовых и профессиональных холодильниках. Это дало возможность применить магнитные затворы в виде намагниченных эластичных вставок, помещаемых в баллоне уплотнителя, вместо относительно сложных механических затворов.

Вдобавок ко всему, материал широко применяется в рекламе: для оформления витрин магазинов и торговых точек, создания рекламных баннеров и плакатов. Служит сырьём для производства различного рода продукции от грампластинок и плакатов до наклеек.

Служит сырьём для производства различного рода продукции от грампластинок и плакатов до наклеек.

ГОСТ 14332-78 Поливинилхлорид суспензионный

При каких температурах возможна эксплуатация натяжных потолков?

Содержание

Натяжные потолочные конструкции широко используются в отделке помещений, ведь они отличаются стильным и красивым внешним видом, долговечностью и практичностью.

Они позволяют выгодно дополнить общий стиль помещения, расставить акценты на отдельных функциональных зонах и предметах интерьера. Такой способ отделки многие заказчики планируют использовать в помещениях, в которых часто наблюдаются высокие или низкие температурные показатели. И здесь возникает закономерный вопрос: какую температуру выдерживает натяжной потолок из ПВХ?

Температура при монтаже

Натяжные потолки – прочный и надежный способ отделки, однако, на его срок службы может существенно повлиять неподходящий для материала температурный режим. Именно низкие или высокие температуры нередко приводят к нарушению целостности полотна или потере изначального внешнего вида. Поэтому очень важно знать, какую температуру могут выдержать натяжные потолки из ПВХ.

Именно низкие или высокие температуры нередко приводят к нарушению целостности полотна или потере изначального внешнего вида. Поэтому очень важно знать, какую температуру могут выдержать натяжные потолки из ПВХ.

Рис.1. Монтаж натяжного ПВХ потолка

Обратите внимание!

Совсем недавно компания Аста М совместно с интернет-магазином натяжных потолков начала продажу абсолютно революционной пленки холодной натяжки- Cold Stretch. Этот материал позволяет произвести монтаж натяжного ПВХ-полотна в холодных помещениях (дача, гараж, балкон) без применения стандартного газового оборудования.

Если говорить о самой высокой температуре, которая является безопасной для ПВХ-пленки, следует рассмотреть процесс ее установки. Дело в том, что натянуть потолок из ПВХ без предварительного нагрева материала невозможно. Чтобы он стал более мягким и эластичным, мастера нагревают его при помощи тепловой пушки до 50-60˚С. Такие температуры не приводят к деформации материала или его расплавлению. Когда пленка остывает, она натягивается и обретает изначальную прочность.

Когда пленка остывает, она натягивается и обретает изначальную прочность.

Температурные нормы эксплуатации

Хотя натяжной потолок способен выдерживать температуру нагрева до 60˚С, при длительном влиянии такой высокой температуры на натянутую поверхность, пленка попросту растянется и начнет деформироваться. Со временем она утратит эластичность и больше не сможет вернуться в натянутое состояние даже после полного остывания.

Рис.2. Дырки на натяжном потолке

По этой причине также не рекомендуется устанавливать в натяжной потолок осветительные приборы с лампами, выделяющими большое количество тепла. Они нередко приводят не только к растягиванию материала, но и к образованию дыр. В некоторых случаях избежать влияния высоких температур от осветительных приборов позволяют специальные термокольца или термоквадраты. Такие элементы приклеиваются к пленке в местах монтажа люстр и точечных светильников.

Какую самую низкую температуру выдерживает натяжной потолок из ПВХ-пленки? Этот вопрос нередко интересует тех, кто планирует установку конструкции на верандах, мансардах, балконах и в других неотапливаемых помещениях. При выборе способа отделки потолков важно обратить внимание на то, что ПВХ-пленка – не лучший вариант для помещений с низкими температурными режимами. Температура эксплуатации натяжного потолка из ПВХ не должна быть ниже +10˚С.

При выборе способа отделки потолков важно обратить внимание на то, что ПВХ-пленка – не лучший вариант для помещений с низкими температурными режимами. Температура эксплуатации натяжного потолка из ПВХ не должна быть ниже +10˚С.

Если пленка длительное время находится в помещении с температурой ниже этого показателя, она может утратить эластичность и попросту лопнуть. Оптимальный режим эксплуатации находится в диапазоне от 10 до 50˚С. Такая температура не окажет негативного влияния на свойства материала и не приведет к порче натяжного потолка. При этом важным условием является качество пленки: если вы приобрели подделку под известный бренд или низкокачественное покрытие, оно может растянуться или потрескаться даже в оптимальных температурных рамках.

Рис.3. Плавление ПВХ пленки натяжного потолка

Некоторые продавцы ПВХ-пленок утверждают, что материал способен выдерживать температуру до 100˚С. В действительности данный показатель является температурой плавления пленки, поэтому говорить о том, что натяжной потолок при 100˚С сохранит целостность, не приходится. Если вам озвучивают такие показатели, помните, что это лишь маркетинговый ход продавца.

Если вам озвучивают такие показатели, помните, что это лишь маркетинговый ход продавца.

Покрытия, устойчивые к низким и высоким температурам

Если с тем, какую температуру выдерживает натяжной потолок из ПВХ, мы разобрались, но вы все равно хотите установить натяжную конструкцию в помещении с низкой или высокой температурой, обратите внимание на тканевые полотна. В отличие от ПВХ-пленки, материалы, которые изготовлены из полиэстеровой ткани, пропитанной полимерами, способны сохранять изначальный вид при более широком диапазоне температур.

Рис.4. Тканевый потолок в загородном доме

Качественный тканевый натяжной потолок отлично выдерживает сильные морозы, вплоть до -40˚С. Поэтому такой материал можно смело использовать в неотапливаемых домах, расположенных в достаточно суровых климатических условиях. Также тканевые полотна можно устанавливать в помещениях с высокими температурными показателями, ведь они не боятся даже сильного нагрева. Максимальная температура, которую способен выдержать материал без деформации и расплавления, составляет 80˚С.

Максимальная температура, которую способен выдержать материал без деформации и расплавления, составляет 80˚С.

Прежде чем выбрать между тканевым и ПВХ натяжным потолком, рекомендуется внимательно оценить температурный режим, который чаще всего соблюдается в помещении. Это позволит сохранить целостность полотна и обеспечить долговечность конструкции.

Точка плавления пластмасс | Полное руководство

Привет, люди! температура плавления пластика имеет важное значение для определения его применимости. Давайте посмотрим на значения температуры плавления пластика.

Quick Navigation

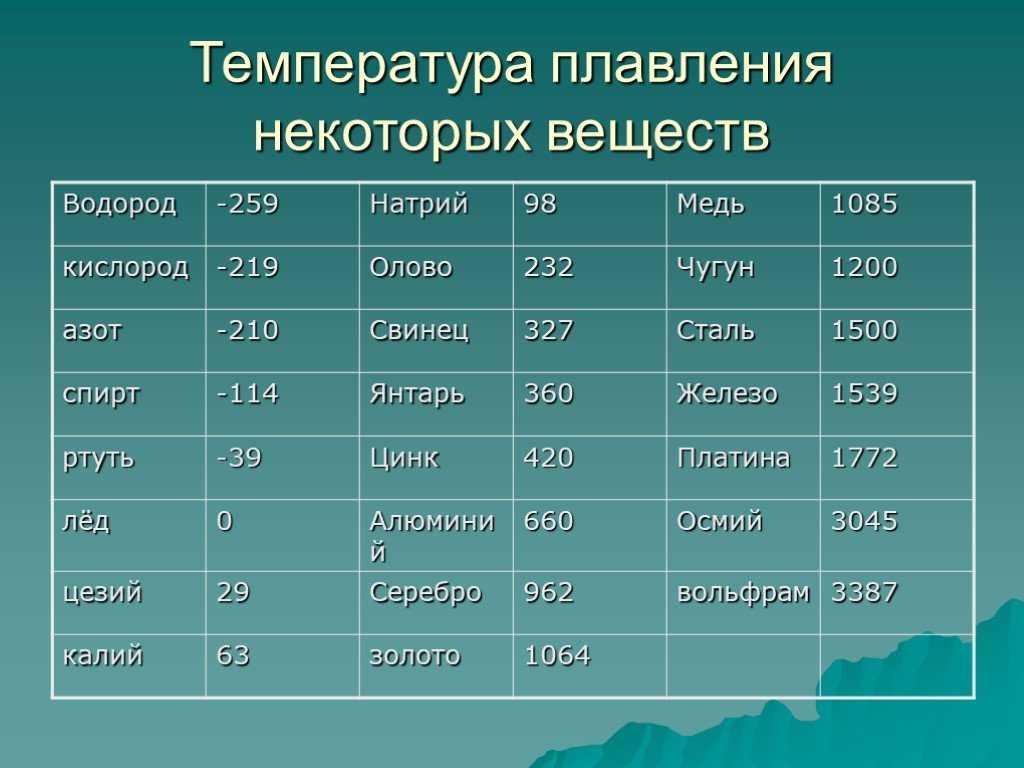

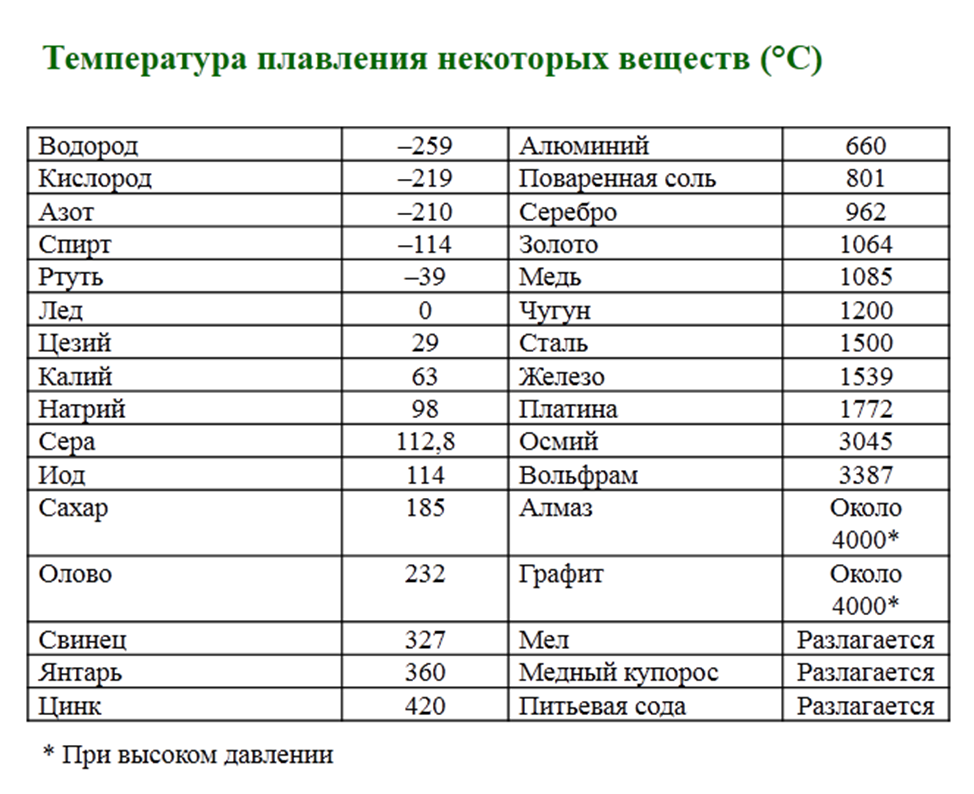

Химическая комбинация пластика определяет его температуру плавления. Например, ABS имеет температуру плавления 200°C (392°F). ПВХ начал плавиться при температуре от 160 до 210 градусов по Цельсию (от 320 до 410 градусов по Фаренгейту). Температура плавления пластика является неотъемлемой частью определения его применения и технологичности.

Температура плавления пластика является неотъемлемой частью определения его применения и технологичности.

Определение точки плавления . Конкретный температурный диапазон, в котором наблюдается переход полимера от упорядоченного к неупорядоченному в результате нагревания, называется температурой плавления .

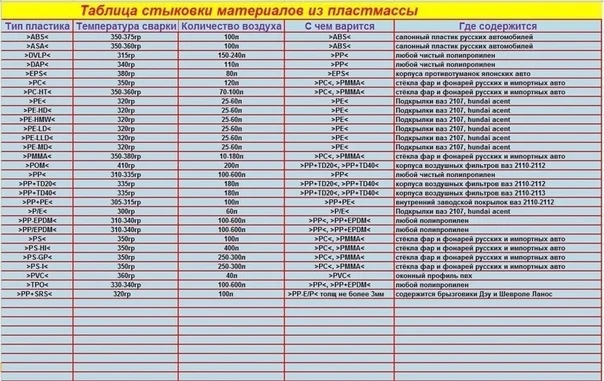

Давайте обсудим температуру плавления всех основных пластиковых материалов с определенной таблицей. Итак:

Таблица температур плавления пластика

Увлекательное чтение – 7 видов пластика | Полезное иллюстрированное руководство

Подождите секунду; Это не так.

Бонусный контент — Давайте также посмотрим на температуру пресс-формы всех пластиковых материалов. Вот так.

Температура формы пластмасс

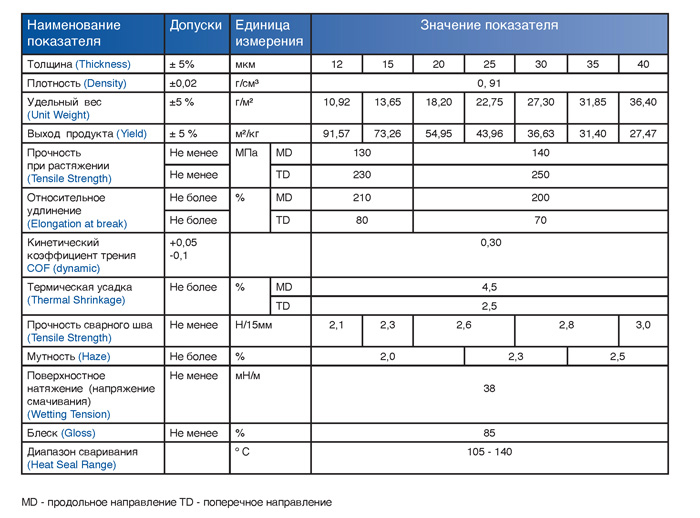

| Материалы | Диапазон температур формы (℃) |

| АБС – акрилонитрил-бутадиен-стирол | 40-80 |

| АБС/ПК Сплав | 40-80 |

| Ацеталь | 50-120 |

| Акрил | 50-180 |

| CAB – Бутират ацетата целлюлозы | 40-50 |

| HDPE – полиэтилен высокой плотности | 20-60 |

| LDPE – полиэтилен низкой плотности | 20-60 |

| Нейлон 6 или полиамид | 40-90 |

| Нейлон 6 (30% GF) | 50-90 |

| Нейлон 6/6 | 40-90 |

| Нейлон 6/6 (33% GF) | 40-90 |

| Нейлон 11 | 40-110 |

| Нейлон 12 | 40-110 |

| PEEK – полиэфирэфиркетон | 120-160 |

| Поликарбонат | 85-120 |

| Полиэстер ПБТ | 60-90 |

| ПЭТ (аморфный) | 20-30 |

| ПЭТ (полукристаллический) | 20-30 |

| Полипропилен (гомополимер) | 30-80 |

| Полипропилен (сополимер) | 30-80 |

| Полипропилен (бак заполнен на 30 %) | 30-50 |

| Полипропилен (30% GF) | 40-80 |

| Полистирол | 30-60 |

| Полистирол (30% стекловолокна) | 40-80 |

| ПВХ – поливинилхлорид | 20-60 |

| SAN – Стирол акрилонитрил | 50-85 |

| САН (30% GF) | 50-70 |

| TPE – термопластичный эластомер | 40-70 |

Уведомление – Упомянутая информация о температуре плавления пластика и температурах форм является законной, но должна быть n в качестве справочной информации. Для достижения оптимальных результатов в производстве лучше всего проконсультироваться с вашим поставщиком материалов.

Для достижения оптимальных результатов в производстве лучше всего проконсультироваться с вашим поставщиком материалов.

Интересное чтение — пластиковые аббревиатуры и их характерные особенности | Полное руководство

Важность температуры плавления и формы

Знание правильной температуры плавления пластика и температуры формы важнее, чем мы думаем; однако большинство людей не воспринимают это всерьез и принижают его важность как случайные числа на экране. Это не так просто; при литье под давлением эти условия литья существенно влияют на конечные свойства, такие как внешний вид, прочность и эстетика.

Необходимо проводить четкое различие между условиями процесса и заданными значениями, чтобы контролировать их. Температура расплава – это реальная температура материала на выходе из сопла и на входе в форму.

Заданные значения для бочки демонстрируют инструменты, которые мы используем для получения желаемой температуры расплава, что означает, что это не одно и то же. Механическая работа, совершаемая над материалом, время пребывания, состояние шнека и цилиндра также играют важную роль в установлении фактической температуры расплава.

Механическая работа, совершаемая над материалом, время пребывания, состояние шнека и цилиндра также играют важную роль в установлении фактической температуры расплава.

Говоря о температуре пресс-формы, люди предполагают, что она не оказывает большого влияния на целостность конечного продукта, но они ошибаются. Это менее очевидно, но сильно влияет на конечные свойства.

Аморфные материалы, такие как поликарбонат и АБС-пластик, имеют более высокие температуры модели, что приводит к более низким уровням напряжения при формовании и большей ударной вязкости, усталостным характеристикам и стойкости к растрескиванию под напряжением.

Для полукристаллических материалов температура формы имеет решающее значение для понимания степени кристалличности полимера. Это, в свою очередь, важно для многих рабочих характеристик, таких как сопротивление усталости, износостойкость, сопротивление ползучести и стабильность размеров при более высоких температурах.

Рекомендуем прочитать –

- Как производится пластик? Простое и подробное объяснение.

- Что такое пластиковая форма? | Части пластиковой формы | Применение пластиковой формы

- Что такое прочность пластмасс на сжатие | Полное руководство

- Что такое линия разъема? | Линия разделения в литье под давлением | Значение линии разъема

- Что такое отходы литья под давлением? | Средства для сокращения пластиковых отходов

- Что такое печать SLA? | Лучшее руководство

- Что такое FDM-печать? | Полное руководство

- Топ 5 термостойких пластиковых материалов | Список высокотемпературных пластиковых материалов

Заключение

Этот пост предназначен для понимания важности определения температуры плавления пластика и ее значительной роли в переработке полимеров.

Пожалуйста, поделитесь своими отзывами в поле для комментариев.

Хорошего дня.

При какой температуре плавится пластик?

Пластик плавится при нагревании до определенной температуры. При этом форма пластика меняется, и он становится мягким при нагревании. Однако это зависит от типа пластика, который вы используете. Некоторые пластмассы становятся мягкими при нагревании, а другие становятся жидкими при нагревании.

Как и сталь, существует множество пластиков, каждый из которых имеет разные свойства и температуру плавления. Поэтому пластиковый чайник спроектирован так, чтобы не плавиться при кипении воды в нем при температуре 100°C. Как правило, чайники изготавливаются из полипропилена или полипропилена. Полипропилен имеет температуру плавления 160°C, что означает, что он начинает плавиться при температуре около 130°C. Более чем достаточно для бойлера!

Полиэтилен или LDPE и HDPE

Полиэтилен (PE) представляет собой мягкий полимер, содержащийся в двух основных типах LDPE и HDPE. При более высоких температурах этот пластик теряет свою жесткость и начинает плавиться. LDPE начнет плавиться уже при 105°C, а HDPE начнет плавиться при 125°C. Полиэтилен используется, среди прочего, для изготовления упаковочных пленок, пакетов и листов. Вам нужна дополнительная информация о производстве LDPE и HDPE? Тогда свяжитесь с нами, мы производим гибкие пластмассы LDPE и HDPE уже более 50 лет!

При более высоких температурах этот пластик теряет свою жесткость и начинает плавиться. LDPE начнет плавиться уже при 105°C, а HDPE начнет плавиться при 125°C. Полиэтилен используется, среди прочего, для изготовления упаковочных пленок, пакетов и листов. Вам нужна дополнительная информация о производстве LDPE и HDPE? Тогда свяжитесь с нами, мы производим гибкие пластмассы LDPE и HDPE уже более 50 лет!

Полипропилен

Полипропилен (ПП) немного тверже и жестче пластика, чем пластик HDPE (PE), поэтому его температура плавления выше 165°C. Полипропилен – это вид пластика, который быстрее теряет свои свойства при более низких температурах. Поэтому он используется для изготовления кофейных чашек, пластиковой посуды и прочных предметов домашнего обихода.

Полистирол

Полистирол (ПС) – твердый полимер, используемый в производстве известного пенополистирола. Этот пластик не требует высокой температуры плавления, поэтому он плавится при температуре около 90°С.

Полиамид

Полиамид (ПА) также широко известен как нейлон. Полиамиды имеют довольно высокую температуру плавления 200°С. Единственным недостатком полиамида является то, что он ослабляется водой. Поэтому из-за своего тканевого характера полиамид часто используют для изготовления одежды.

Поливинилхлорид (ПВХ)

ПВХ — широко известный вид пластика, который имеет множество применений, таких как сточные воды, напольные покрытия, компоненты в области медицины, изоляция и многое другое. Поскольку ПВХ в основном используется в промышленности, он должен быть очень прочным, но при этом иметь высокую температуру плавления. Таким образом, ПВХ имеет температуру плавления около 210°C.

Смешивание пластмасс с другими пластмассами

При смешивании пластмасс с примесями или в других целях (подумайте об использовании переработанных материалов или при смешивании разных пластмасс) пластмасса может потерять свои свойства и стать менее прочной.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения