информационная статья компании Полимернагрев на сайте tvoy-nagrev.ru

История открытия ПВХ

Всем, кто живет в XXI веке знаком и полиэтилен и поливинилхлорид (ПВХ), которые относятся виду термопластических полимеров. Если статистические бюро подсчитают удельный вес пластмасс, используемых в быту, то изделия из ПВХ и полиэтилена займут первые места.В наше время этими вещами пользуются миллиарды людей, а общий вес пластиков, сосредоточенных в полиэтиленовых трубах, виниловых плащах и ПЭТ-бутылках измеряется миллионами тонн.

А вот в XIX веке считанные единицы профессиональных химиков получали ничтожные количества этих веществ в лабораторных экспериментах, и тщетно пытались привлечь внимание широкой общественности к плодам своих опытов.

Парадоксально, но оба вида этих пластмасс – полиэтилен и поливинилхлорид, открывали и забывали несколько раз. Дорога к к массовому промышленному производству для этих пластиков была долгой и тернистой, и растянулась во времени более чем на полстолетия.

Самым первым открыли винил — в виде кристаллического полимера. В первой трети XIX века рассеянный французский химик забыл некий раствор на подоконнике лаборатории. Примерно через неделю он с огромным удивлением обнаружил порошок поливинилхлорида, в который раствор превратился под действием солнечных лучей.

К сожалению, добросовестный ученый тут же попытался исследовать порошок стандартными на тот момент методами. Он начал пробовать винил во взаимодействии с различными химическими веществами – и не преуспел в этом. Сейчас каждый школьник, прошедший органическую химию, знает, что посуда и упаковка из ПВХ обладают химической инертностью, а тогда это еще никому не было неизвестно. Сейчас считается, что в тот знаменательный день, догадайся французский химик нагреть порошок до определенной температуры, у него получилась бы вязкая и прозрачная пластическая масса поливинилхлорида.

Только через 50 лет, в начале века XX, ученые смогли полноценно заняться новым материалом и исследовать процесс полимеризации поливинилхлорида. Более того, его уже запланировали на замену популярному тогда пластику – целлулоиду. Но началась Первая Мировая война, и химикам стало не до исследований.

Более того, его уже запланировали на замену популярному тогда пластику – целлулоиду. Но началась Первая Мировая война, и химикам стало не до исследований.

И вот так вот и получилось, что триумфальное пришествие винила началось уже в середине XX-го века. Из винила начали производить профильные элементы для окон, грампластинки, тонкие пленки различного назначения, трубы, покрытия для пола и детали автомобилей.

История открытия полиэтилена

В отличие от винила, полиэтилен был впервые открыт уже в канун XX-го века. Немецкий химик также производил опыты в своей лаборатории, и случайно сумел получить новый пластический материал. Практичный немец сразу описал свойства полученного вещества, но, как и в случае с поливинилхлоридом все застопорилось на этапе практического применения. Полиэтилен мог бы уже в то время заменить дорогой и нестойкий целлулоид, а также дорогой и ломкий целлофан – пластики, применявшиеся человечеством до Первой Мировой войны, но проблемы промышленного производства и трудности получения сырья не позволили ему выйти из стен научных лабораторий.

Поэтому массовое использование полиэтилена – в виде пакетов для магазинов и супермаркетов началось лишь 50 лет спустя, в середине XX-го века.

Сходства и отличия

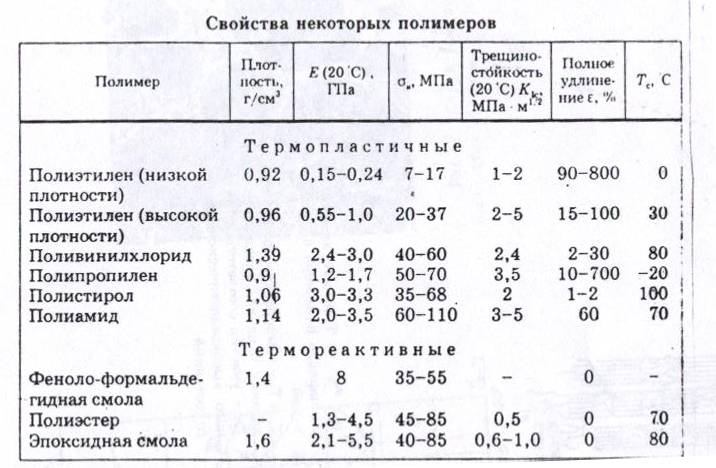

И полиэтилен, и поливинилхлорид имеют своей базовой основой этилен – бесцветный горючий газ. При участии хлора и кислорода производится полимеризация этилена, в результате которой при определенных температурах и давлении получаются макромолекулы, из которых и получаются пластики.

Температурные пределы, при которых полиэтилен и ПВХ плавятся, практически одинаковы и лежат в диапазоне температур, превышающих 100 градусов Цельсия. Оба пластика являются превосходными диэлектриками, обладают повышенной устойчивостью к кислотам и щелочам (при нормальной температуре, не превышающей 60-80 градусов Цельсия).

Оба пластика обладают достаточной износостойкостью и механической прочностью. Надо отметить, что полиэтилен подвержен более быстрому старению – это фактор, который надо учитывать при долгом применении изделий из этого пластика. Жесткость у обоих пластиков примерно одинакова, но полиэтилен в силу свойств составляющих его молекул обладает лучшими демпфирующими свойствами.

Жесткость у обоих пластиков примерно одинакова, но полиэтилен в силу свойств составляющих его молекул обладает лучшими демпфирующими свойствами.

Конечно же, пластики устойчивы к коррозии, а также к изменению влажности и общим климатическим воздействиям. Эти свойства, а также их дешевизна обуславливают широчайшее использование и полиэтилена и поливинилхлорида. По промышленному производству они занимают соответственно 1-е и 2-е место в мире.

Методы изготовления

Для обоих пластиков характерны такие методы как экструзия, с помощью которой «льют», например, полиэтиленовые трубы и полиэтиленовую оплетку для различных проводов и кабелей. Также с помощью экструзии получают листы полиэтилена, пленку из полиэтилена, листы ПВХ, и пленку из ПВХ, широко используемые, например, строителями. Для этих методов используются различные промышленные нагреватели для экструдеров и литьевых машин (кольцевые нагреватели, плоские нагреватели, патронные ТЭНы).

А термо-вакуумное формование пластиков и литье под давлением в основном применяется при изготовлении разнообразнейших упаковочных материалов .

Ротационным или экструзионно-выдувным способом получают, например, емкости, канистры, различные сосуды и разнообразнейшую пластиковую тару.

Применение в промышленности и быту

Сейчас проще назвать ту область человеческой деятельности, где не используется, скажем, пленка (термоусадочная, упаковочная, стретч и т.д и т.п.).

Из пластика делают почти все виды современных труб – как водопроводные, так и газовые. Пластик используют в автомобилестроении, изоляции кабелей, в санитарно-технических изделиях и даже для протезирования органов человека.

значение поля «Заголовок»

Вспененный ПВХ (поливинилхлорид) – это полимерный материал, который широко известен в изготовлении рекламной продукции на рынке Санкт-Петербурга. Также вспененный ПВХ применяют в строительстве (альтернатива гипроку), в изготовлении моделей и в оформление интерьеров.

Вспененный ПВХ обладает рядом замечательных качеств: ПВХ долговечен в эксплуатации, устойчив к перепадам температур, легко обрабатывается фрезой, сверлится, режется, а ткже полностью гигиеничен и не выгорает на солнце.

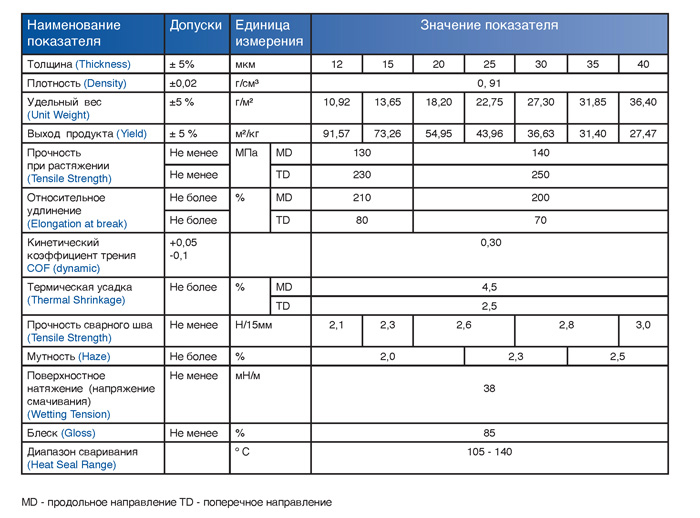

В нашей ассортиментной линейке представлен вспененный ПВХ в марке RS Foam – это плотный стандартный и не облегченный вспененный ПВХ лист. Он идеально подходит под УФ печать. RS Foam представлен в нашем каталоге как в белом, так и в цветном исполнении (серый 423С RAL 9010 и черный 426С RAL 9004)

Толщины ПВХ: от 1 мм до 10 мм

Защитная пленка: с одной стороны (защита контактного слоя под печать).

- Размеры ПВХ листов:

- RS Foam (белый): 1,56*3,05м и 2,03*3,05м

- RS Foam (цветной): 1,56*3,05м и 2,03*3,05м

- Simopor (белый): 1,53х 3,05 м., 2,0 3х 3,05 м

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Листы ПВХ предназначены для изготовления изделий внутренней и наружной рекламы (боковины и задние крышки в вывесках). Возможна формовка листов ПВХ. Вспененные листы ПВХ могут формоваться только при малой вытяжке.

Возможна формовка листов ПВХ. Вспененные листы ПВХ могут формоваться только при малой вытяжке.

Листы ПВХ могут применяться в диапазоне температур минус 50°С до плюс 60°С. При этом нижний предел эксплуатации до минус 50°С допускается только в тех случаях, когда листы ПВХ не подвергают механическим ударным воздействиям (удар, вибрация). .

При креплении листов ПВХ, работающих в широком диапазоне температур, необходимо учитывать коэффициент линейного расширения, который принимается равным 7*10-5 1/°С (на каждый метр длины (ширины) происходит изменение размера (увеличение или уменьшение) на 0.7 мм при изменении температуры на каждые 10°C). .

Для избежания сколов листов ПВХ, их резку необходимо осуществлять дисковой пилой по пластику при температуре не ниже плюс 5°С, так как при отрицательных температурах ударная вязкость листов жесткого ПВХ снижается. Распиловку тонких листов толщиной 1 мм необходимо производить в стопках (по нескольку листов) или ручным методом (канцелярским ножом). .

.

Листы ПВХ, хранившиеся при низкой температуре, перед обработкой надо выдержать в обогреваемом помещении до температуры не менее плюс 5°С (желательно до комнатной температуры). .

Для очистки поверхности ПВХ листов рекомендуется использовать очистители Cosmofen 10, Cosmofen 20 а также клеи Cosmofen CА 12 (секундный клей) и Cosmofen Plus HV (предназначен специально для ПВХ). .

ОБРАБОТКА ВСПЕНЕННЫХ ЛИСТОВ ПВХ

Пиление вспененного ПВХ

Вспененный пластик ПВХ можно пилить ручной, дисковой, ленточной пилой и лобзиком. Хорошие результаты дают ручные пилы, предназначенные для работы по дереву. Пилы, предназначенные для работы по металлу, из-за мелкого шага зубов могут забиваться. Лучшее качество достигается при скорости пиления до 300 м/мин и при подаче около 30 м/мин.

Рекомендуются следующие значения углов:

α = 5-10° — передний угол зуба,

g = 10-20° — задний угол

шаг зубьев 5–10 мм

Сверление вспененного ПВХ

Вспененный ПВХ можно сверлить стандартными дрелями, предназначенными для металла. Лучшее качество достигается при 50–300 —об/мин и подаче 3,5–6 м/мин.

Лучшее качество достигается при 50–300 —об/мин и подаче 3,5–6 м/мин.

Рекомендуются следующие значения углов:

φ = 100-110° угол при вершине;

β = 30°-угол подъема;

α = 0-5° — передний угол

Фрезерование вспененного ПВХ

Рекомендуемый режим фрезерования:

Скорость резки: около 900 м/мин

Подача: 0,3–0,6 м/мин

α = 5-20° — передний угол;

υ = 10-25° — задний угол

Обработка краев

Край может быть окончательно обработан рубанком, наждачной бумагой или опиливанием при помощи стандартного оборудования по дереву или пластику. Когда материал находится под постоянными динамическими нагрузками, неровные срезы могут привести к образованию трещин и разломов.

Листы вспененного ПВХ толщиной до 3 мм, можно легко резать ножом.

Штамповка вспененного ПВХ

Качество штамповки определяют следующие факторы: толщина листа, температура листа, оснащение для штамповки, а также угол резания лезвия.

Листы толщиной 2 и 3 мм штампуется легко. Однако, при правильном оборудовании и правильных методах, простые формы можно штамповать из листов толщиной от 4 до 6 мм. При этом края резки будут слегка закруглены.

Качество штамповки может быть улучшено с помощью небольшого подогрева листа.

Подходят инструменты для штамповки картона или других вспененных материалов. При штамповке вспененного ПВХ крайне важно, чтобы лезвия были скошены на 30°.

Горячая гибка вспененного ПВХ

В принципе можно использовать любое стандартное оборудование для гибки термопластиков. Зачастую предпочтительно оборудование для гибки, сделанное самим пользователем.

Равномерная температура и предварительно определенная зона постоянного нагревания — это важные условия для аккуратной гибки. Лучшая температура гибки от 115-130°С. Если температура слишком высокая, есть опасность появления трещин и расколов ячеистой структуры, в частности это относится к более толстым листам. При температурах ниже 115°С материал будет подвергаться большому напряжению и, скорее всего, вернется к своему первоначальному виду.

Для вспененных материалов односторонний нагрев будет иметь успех до определенной степени и гибка не всегда будет визуально удовлетворительна.

В таких случаях помогает V-образный разрез на внутренней стороне гибки.

Во всех случаях радиус гибки должен превышать 1,5–2 толщины материала, в частности, когда требуется визуально удовлетворительная гибка.

Важно, чтобы изделие, которое было согнуто, оставалось зафиксированным в таком положении, пока не остынет.

Склеивание вспененного ПВХ

Для склеивания листов вспененного ПВХ между собой больше всего подходит растворяющий клей Cosmofen Plus HV и цианакрилатный клей Cosmofen CA 12. При склеивании с другими, непористыми или неабсорбирующими материалами, можно использовать, прежде всего, растворяющий контактный клей (клей должен наноситься на обе поверхности, приблизительное количество 150 г/м2) или двухкомпонентный полиуретановый клей без растворителей (наносится на одну поверхность). Для склеивания с пористыми или абсорбирующими материалами можно наряду с вышеуказанным контактным клеем использовать водный дисперсный клей или двухкомпонентный полиуретановый клей.

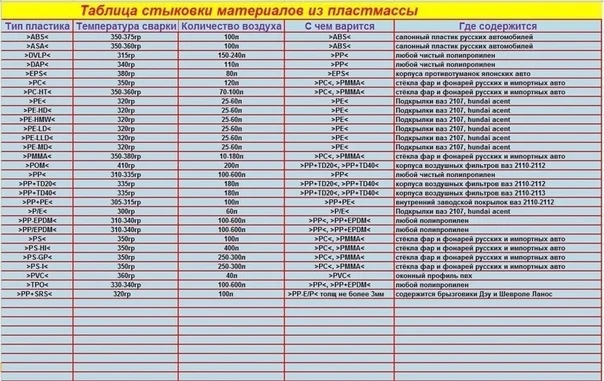

Сварка вспененного ПВХ струей горячего воздуха

При сварке вспененного ПВХ струей горячего воздуха соблюдаются те же критерии, что и для других термопластиков, то есть подготовка сварного шва и выбор правильной температуры сварки.

Существенным является равномерное нагревание, следует избегать локального перегрева. Можно использовать стандартный сварочный пруток, как для листового ПВХ. Для того, чтобы избежать перегревания листов, сварочный пруток должен быть предварительно нагрет до 70-80°С.

- Рекомендуемые параметры работы:

- Края швов скошены до: 60°

- Температура сварки: 280-290°С

- Скорость сварки: приблизительно 3.5 м/мин (скоростная сварочная насадка)

Термоформовка вспененного ПВХ

Вспененный пластик ПВХ может подвергаться термоформованию вакуумной формовкой. Однако, следует учитывать, что Вспененный ПВХ представляет собой двухфазовую систему, 50% объема которой составляет заключенный внутри воздух. Эта система позволяет даже при температуре формования сохранять эластичность. В отношении возможности формования, растяжимости и четкости изображения детали необходимо принять некоторые ограничения. Воздух, заключенный в закрытых ячейках, как эластичный компонент не может пластифицироваться под влиянием нагревания. Это ведет к более легкому формованию и растягиванию листа. Следует избегать острых краев и углов. Радиус должен составлять не меньше, чем 2 толщины листа. Также следует избегать небольших выпуклостей, углублений, рифленых участков, ребер и т. д., что является следствием сильного растяжения материала. В зависимости от намеченной пропорции вытяжки рекомендуется, чтобы боковые стены изделия конструировались с углом наклона от 5 до 8°. Чем больший угол выбран, тем лучше пропорция вытяжки (высота изделия h к диаметру или минимальной ширине d). Уже достигнуты пропорции между 1:1 и 1:1,25. Пропорции вытяжки h:d , превосходящие 1:1, возможны, но тогда необходим подходящий дизайн формы.

В отношении возможности формования, растяжимости и четкости изображения детали необходимо принять некоторые ограничения. Воздух, заключенный в закрытых ячейках, как эластичный компонент не может пластифицироваться под влиянием нагревания. Это ведет к более легкому формованию и растягиванию листа. Следует избегать острых краев и углов. Радиус должен составлять не меньше, чем 2 толщины листа. Также следует избегать небольших выпуклостей, углублений, рифленых участков, ребер и т. д., что является следствием сильного растяжения материала. В зависимости от намеченной пропорции вытяжки рекомендуется, чтобы боковые стены изделия конструировались с углом наклона от 5 до 8°. Чем больший угол выбран, тем лучше пропорция вытяжки (высота изделия h к диаметру или минимальной ширине d). Уже достигнуты пропорции между 1:1 и 1:1,25. Пропорции вытяжки h:d , превосходящие 1:1, возможны, но тогда необходим подходящий дизайн формы.

Для вспененного ПВХ возможны два различных температурных диапазона формования.

Термоэластичный диапазон 115-130°С. В этом диапазоне материал показывает хорошую растяжимость, но иногда может с трудом поддаваться формованию. Чтобы компенсировать тепловую емкость материала, рекомендуемый нагрев чуть выше температуры формования.

Термопластичный диапазон 160-170°С

Растяжимость материала в этом диапазоне немного меньше, чем в термоэластичном диапазоне, но он легче формуются, Небольшое последующее расширение листа приводит к более или менее зернистой поверхности. Важен контроль точности температуры, т.к. при превышении 180°С наступает тепловое разложение материала.

Для более толстых листов, скажем более 3 мм, настоятельно рекомендуется двухсторонний нагрев. Время разогрева, указанное в таблицах, должно рассматриваться только в качестве руководства. Оно предназначено для использования с оборудованием, оснащенным предусмотренным лучистым нагревателем.

Время нагрева при одностороннем нагревании керамическими нагревательными приборами.

Мощность нагревателя 20 кВт/м2 Температура 450°С

|

Толщина листа в мм |

2 |

3 |

4 |

5 |

6 |

|

Нагревательный цикл в сек. |

40 |

60 |

80 |

110 |

140-150 |

|

Время нагрева при двухстороннем нагревании (типа «сэндвич») керамическими нагревательными приборами. | |||||

Мощность нагревателей: верхний 20 кВт/м2, нижний 20 кВт/м² Температура нагревателей: верхний 450°С нижний 380°С

|

Толщина листа в мм |

2 |

3 |

4 |

5 |

6 |

|

Нагревательный цикл в сек.

|

10-25 |

25-35 |

45 |

60 |

80 |

|

Способность вспененных материалов удерживать тепло ниже, чем у сплошных материалов той же толщины. Поэтому необходима адекватная температура формы, чтобы избежать охлаждения в начале цикла формования. Растяжение листов вспененного ПВХ лучше при низкой интенсивности растягивания. Поэтому вакуум должен подводиться постепенно, а не сразу в полную силу. В завершении формования требуется полный вакуум. Если посыпать поверхность формы, например, тальком (в частности в случае, если форма металлическая), то это помогает уменьшить трение и облегчает формование листа. | |||||

Окраска вспененного ПВХ

Краски, нанесенные на вспененный ПВХ хорошо держатся. В зависимости от типа краски и метода нанесения можно достичь глянцевой или атласной поверхности, а также возможны металлические тона и эффекты структуры.

Наиболее подходящими для окрашивания FOREX являются следующие типы:

- ПВХ;

- акриловые;

- двухкомпонентные полиуретановые.

В основном, грязь и пятна могут быть удалены с листов вспененного ПВХ без затруднений. Одним исключением являются пятна, оставленные растворителями.

Для удаления пыли и грязи, которая растворяется в воде, можно использовать мыльную или простую воду, а также очистители Cosmofen 10 и Cosmofen 20.

Надписи, сделанные некоторыми фломастерами, через какое-то время не могут быть полностью удалены.

Для снятия электростатического заряда необходимо использовать антистатики, которые рекомендуются производителями красок, так как не все антистатические вещества совместимы со всеми красками и красками для шелкографии.

Опыт показал, что в некоторых случаях нанесение краски приводит к уменьшению ударопрочности листа. Это отчасти верно для красок, содержащих агрессивные растворители, или для тех красок, которые становятся хрупкими при высыхании.

Трафаретная печать вспененного ПВХ

На листы вспененного ПВХ очень хорошо наносится печать методом шелкографии обычными красками для твердого ПВХ, так, например: производитель Marabuwerke — Maraplast D; Maragloss GO+GN; Maraspeed SL; Maraprint SP; Marastar SR; Marasoft MS; Libragloss LIG. Производтель Sericol GmbH- XG-043 MJ-168 PY-284 MV-205

Установка вспененного ПВХ

При установке обязательно надо учитывать коэффициент линейного расширения вспененного ПВХ. Это означает, что требуется делать овальные отверстия для возможной деформации листов при значительных размерах вывески и перепадах температур.

Таблица температур плавления пластика

: Температура плавления пластика

| Название полимера | Минимальное значение температуры (°C) | Максимальная температура (°C) |

|---|---|---|

| АБС-акрилонитрилбутадиенстирол | 86 | 89 |

| Огнестойкий АБС-пластик | 65 | 95 |

| АБС-пластик High Heat | 75 | 110 |

| Ударопрочный АБС-пластик | 65 | 100 |

| Смесь АБС/ПК — смесь акрилонитрил-бутадиен-стирола/поликарбоната | 70 | 110 |

| Смесь АБС/ПК 20% стекловолокна | 70 | 110 |

| Огнестойкий АБС/ПК | 70 | 110 |

| ASA — Акрилонитрил-стирол-акрилат | 90 | 110 |

| Огнестойкий ASA/PC | 90 | 110 |

| Смесь ASA/PVC – смесь акрилонитрила, стиролакрилата и поливинилхлорида | 80 | 90 |

| CA — Ацетат целлюлозы | 45 | 95 |

| CAB — Бутират ацетата целлюлозы | 60 | 105 |

| CP — пропионат целлюлозы | 60 | 105 |

| ХПВХ — хлорированный поливинилхлорид | 80 | 100 |

| ECTFE — Этилен Хлортрифторэтилен | 140 | 150 |

| ЭТФЭ – этилентетрафторэтилен | 140 | 155 |

| ЭВА – этиленвинилацетат | 45 | 70 |

| EVOH — Этиленвиниловый спирт | 80 | 100 |

| ФЭП – фторированный этиленпропилен | 205 | 205 |

| HDPE — полиэтилен высокой плотности | 100 | 120 |

| Ударопрочный полистирол | 60 | 80 |

| Огнестойкий материал HIPS V0 | 60 | 80 |

| Иономер (сополимер этилена и метилакрилата) | 34 | 48 |

| LCP — жидкокристаллический полимер | 200 | 240 |

| LCP Армированный углеродным волокном | 200 | 240 |

| LCP Армированный стекловолокном | 200 | 240 |

| LCP С минеральным наполнением | 200 | 240 |

| LDPE — полиэтилен низкой плотности | 80 | 100 |

| LLDPE — линейный полиэтилен низкой плотности | 90 | 110 |

| MABS — Прозрачный акрилонитрил-бутадиен-стирол | 75 | 80 |

| ПА 46 — полиамид 46 | 110 | 150 |

| PA 46, 30% стекловолокно | 130 | 160 |

| ПА 6 — полиамид 6 | 80 | 120 |

| ПА 6-10 — Полиамид 6-10 | 80 | 150 |

| ПА 66 — полиамид 6-6 | 80 | 140 |

| PA 66, 30% стекловолокно | 100 | 150 |

| PA 66, 30% минеральный наполнитель | 120 | 140 |

| PA 66, ударопрочный, 15-30% стекловолокна | 110 | 140 |

| PA 66, ударопрочный | 80 | 130 |

| Полуароматический полиамид | 88 | 135 |

| ПАИ — полиамид-имид | 220 | 280 |

| PAI, 30% стекловолокно | 220 | 220 |

| PAI, низкое трение | 220 | 220 |

| ПАР — Полиарилат | 130 | 130 |

| ПБТ – полибутилентерефталат | 80 | 140 |

| ПБТ, 30% стекловолокно | 80 | 140 |

| ПК (поликарбонат) 20-40% стекловолокна | 90 | 125 |

| ПК (поликарбонат) 20-40% стекловолокно огнестойкое | 90 | 125 |

| Поликарбонат, высокотемпературный | 100 | 140 |

| Смесь ПК/ПБТ – Смесь поликарбоната/полибутилентерефталата | 60 | 121 |

| Смесь ПК/ПБТ, стеклонаполненный | 121 | 193 |

| ПКЛ — поликапролактон | 45 | 45 |

| ПХТФЭ — полимонохлортрифторэтилен | 150 | 175 |

| ПЭ — полиэтилен 30% стекловолокно | 100 | 130 |

| PEEK — Полиэфирэфиркетон | 154 | 260 |

| PEEK 30% Армированный углеродным волокном | — | 240 |

| PEEK 30% Армированный стекловолокном | — | 240 |

| ПЭИ — Полиэфиримид | 170 | 170 |

| ПЭИ, 30% армированный стекловолокном | 170 | 170 |

| ПЭИ, наполненный минералами | 170 | 170 |

| ППЭСУ — Полиэфирсульфон | 175 | 180 |

| PESU 10-30% стекловолокно | 180 | 180 |

| ПЭТ — полиэтилентерефталат | 80 | 140 |

| ПЭТ, 30% армированный стекловолокном | 100 | 140 |

| ПЭТ, 30/35% армированный стекловолокном, ударопрочный | 80 | 140 |

| PETG — полиэтилентерефталатгликоль | 63 | 63 |

| ПФА — перфторалкокси | 240 | 260 |

| ПГБ-В (5% валерат) | 95 | 95 |

| ПИ — полиимид | 260 | 360 |

| ПММА — полиметилметакрилат/акрил | 70 | 90 |

| ПММА (акрил) Высокая температура | 100 | 150 |

| ПММА (акрил), ударопрочный | 70 | 90 |

| ПМП — Полиметилпентен | 90 | 110 |

| PMP 30% армированный стекловолокном | 90 | 110 |

| Минеральный наполнитель PMP | 90 | 110 |

| ПОМ — полиоксиметилен (ацеталь) | 80 | 105 |

| POM (ацеталь) Ударопрочный | 80 | 100 |

| ПОМ (ацеталь) с низким коэффициентом трения | 80 | 105 |

| ПОМ (ацеталь) с минеральным наполнителем | 80 | 105 |

| ПП — полипропилен 10-20% стекловолокна | 100 | 130 |

| ПП, 10-40% минерального наполнителя | 100 | 130 |

| ПП, наполнитель 10-40% талька | 100 | 130 |

| ПП, 30-40% армированный стекловолокном | 100 | 130 |

| ПП (полипропилен) сополимер | 100 | 130 |

| ПП (полипропилен) гомополимер | 100 | 130 |

| ПП, ударопрочный | 100 | 130 |

| ПФА — полифталамид | 140 | 140 |

| ПФА, 30 % наполнитель из минералов | 154 | 156 |

| ПФА, 33% армированный стекловолокном | 184 | 186 |

| PPA, 45% армированный стекловолокном | 184 | 186 |

| СИЗ — полифениленовый эфир | 80 | 110 |

| Средства индивидуальной защиты, 30% армированные стекловолокном | 80 | 110 |

| СИЗ, огнестойкие | 80 | 110 |

| СИЗ, ударопрочные | 80 | 110 |

| СИЗ с минеральным наполнителем | 80 | 110 |

| ПФС — Полифениленсульфид | 200 | 220 |

| ППС, 20-30% армированный стекловолокном | 200 | 220 |

| ППС, 40% армированный стекловолокном | 200 | 220 |

| PPS, проводящий | 200 | 220 |

| ПФС, стекловолокно и минеральный наполнитель | 200 | 220 |

| PPSU — полифениленсульфон | 149 | 210 |

| PS (полистирол) 30% стекловолокно | 75 | 122 |

| PS (полистирол) Кристалл | 65 | 80 |

| PS, высокотемпературный | 75 | 90 |

| Блок питания — полисульфон | 150 | 180 |

| Блок питания, 30% усиленное стекловолокном | 150 | 180 |

| Блок питания с минеральным наполнением | 150 | 150 |

| ПТФЭ – политетрафторэтилен | 260 | 290 |

| ПТФЭ, 25% армированный стекловолокном | 260 | 260 |

| ПВХ (поливинилхлорид), 20% армированный стекловолокном | 50 | 80 |

| ПВХ, пластифицированный | 50 | 80 |

| ПВХ с пластифицированным наполнителем | 50 | 80 |

| Жесткий ПВХ | 50 | 80 |

| ПВДХ – поливинилиденхлорид | 70 | 90 |

| ПВДФ – поливинилиденфторид | 70 | 150 |

| SAN — Стирол-акрилонитрил | 65 | 95 |

| SAN, 20% армированный стекловолокном | 65 | 95 |

| SMA – стирол малеиновый ангидрид | 75 | 100 |

| SMA, 20% армированный стекловолокном | 75 | 100 |

| SMA, огнестойкий V0 | 75 | 100 |

| SMMA — Стиролметилметакрилат | 94 | 100 |

| UHMWPE — полиэтилен сверхвысокой молекулярной массы | 110 | 130 |

| XLPE — сшитый полиэтилен | 67 | 82 |

Таблица температур плавления и формования пластмасс

Знание правильной температуры плавления и формы пластмассового материала необходимо для всех производителей. Литье под давлением при неправильных температурах может оказать существенное влияние на конечный продукт, включая внешний вид и прочность продукта. В приведенной ниже таблице показаны оптимальные диапазоны температур плавления и формования различных пластиковых материалов для обеспечения качества продукции и эффективности производства.

Литье под давлением при неправильных температурах может оказать существенное влияние на конечный продукт, включая внешний вид и прочность продукта. В приведенной ниже таблице показаны оптимальные диапазоны температур плавления и формования различных пластиковых материалов для обеспечения качества продукции и эффективности производства.

Температура плавления и формы пластмассы Таблица

| МАТЕРИАЛ | ДИАПАЗОН ТЕМПЕРАТУР РАСПЛАВА (℃) | ДИАПАЗОН ТЕМПЕРАТУР ФОРМЫ (℃) | ДИАПАЗОН ТЕМПЕРАТУР РАСПЛАВА (℉) | ДИАПАЗОН ТЕМПЕРАТУР ФОРМЫ (℉) |

|---|---|---|---|---|

| АБС | 190-270 | 40-80 | 374-518 | 104-176 |

| АБС/ПК СПЛАВ | 245-265 | 40-80 | 473-509 | 104-176 |

| АЦЕТАЛЬ | 180-210 | 50-120 | 356-410 | 122-248 |

| АКРИЛОВЫЙ | 220-250 | 50-80 | 428-482 | 122-176 |

| КАБ | 170-240 | 40-50 | 338-464 | 104-122 |

| ПЭВП | 210-270 | 20-60 | 410-518 | 68-140 |

| ПЭНП | 180-240 | 20-60 | 356-464 | 68-140 |

| НЕЙЛОН 6 | 230-290 | 40-90 | 446-554 | 104-194 |

| НЕЙЛОН 6 (30% GF) | 250-290 | 50-90 | 482-554 | 122-194 |

| НЕЙЛОН 6/6 | 270-300 | 40-90 | 518-572 | 104-194 |

| НЕЙЛОН 6/6 (33% GF) | 280-300 | 40-90 | 536-572 | 104-194 |

| НЕЙЛОН 11 | 220-250 | 40-110 | 428-482 | 104-230 |

| НЕЙЛОН 12 | 190-200 | 40-110 | 374-392 | 104-230 |

| ПЭЭК | 350-390 | 120-160 | 662-734 | 248-320 |

| ПОЛИКАРБОНАТ | 280-320 | 85-120 | 536-608 | 185-248 |

| ПОЛИЭФИР ПБТ | 240-275 | 60-90 | 464-527 | 140-194 |

| ПЭТ (ПОЛУКРИСТАЛЛИЧЕСКИЙ) | 260-280 | 20-30 | 500-536 | 68-86 |

| ПЭТ (АМОРФНЫЙ) | 260-280 | 20-30 | 500-536 | 68-86 |

| ПОЛИПРОПИЛЕН (СОПОЛИМЕР) | 200-280 | 30-80 | 392-536 | 86-176 |

| ПОЛИПРОПИЛЕН (ГОМОПОЛИМЕР) | 200-280 | 30-80 | 392-536 | 86-176 |

| ПОЛИПРОПИЛЕН (30% талька) | 240-290 | 30-50 | 464-554 | 86-122 |

| ПОЛИПРОПИЛЕН (30% GF) | 250-290 | 40-80 | 482-554 | 104-176 |

| ПОЛИСТИРОЛ | 170-280 | 30-60 | 338-536 | 86-140 |

| ПОЛИСТИРОЛ (30% GF) | 250-290 | 40-80 | 482-554 | 104-176 |

| ПВХ Р | 170-190 | 20-40 | 338-374 | 68-104 |

| ПВХ U | 160-210 | 20-60 | 320-410 | 68-140 |

| САН | 200-260 | 50-85 | 392-500 | 122-185 |

| САН (30% GF) | 250-270 | 50-70 | 482-518 | 122-158 |

| ТЭП | 260-320 | 40-70 | 500-608 | 104-158 |

Дополнительные сведения о температурах расплава и пресс-формы пластмасс

Хотя понять температуру плавления и формования пластика обычно несложно, необходимо учитывать и другие важные факторы.

Поскольку пластик нагревается и плавится, тепловое расширение заставляет его занимать больше места. Из-за этого приложение или отсутствие атмосферного давления может подавить или ускорить расширение: применение корректировки конечной температуры плавления или формования в любом заданном сценарии.

Еще одним соображением является понижение температуры плавления , вызванное примесями в конкретном пластиковом материале. Это легко понять по аналогии с дорогами, которые зимой «солят» с добавлением примеси для регулирования температуры таяния льда.

Наконец, важно учитывать молекулярную структуру пластика. Кристаллические полимеры (состоящие из синдиотактических и изотактических полимерных цепей), которые являются высокоструктурированными, как правило, имеют более конкретные температуры плавления, которые можно надежно настроить для достижения того же эффекта при определенной температуре.

Аморфные полимеры (состоящие из атактических полимерных цепей), с другой стороны, не имеют такой структуры, что может сделать их точную температуру плавления менее предсказуемой, что приводит к более подходящим диапазонам температур для классификации их температур плавления.

ВАЖНОЕ ЗАМЕЧАНИЕ И ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ В ОТНОШЕНИИ КАЛЬКУЛЯТОРА ТЕМПЕРАТУР РАСПЛАВА И ФОРМЫ МАТЕРИАЛА

Эта информация должна использоваться только в качестве справочной информации «на месте». Пользователи должны всегда следовать таблицам данных, которые поставщики материалов обрабатывают. Данные предоставляются «как есть» и без каких-либо заявлений или гарантий любого рода, в том числе в отношении того, что они подходят для любых целей или имеют товарное качество, или функционируют по назначению или вообще. Вы используете эти данные исключительно на свой страх и риск, и PlastikCity не несет никакой ответственности.

При поддержке:

Специалисты по температурному контролю

Свяжитесь с нами, чтобы купить TCU швейцарского производства!

Свяжитесь с нашей командой сегодня

T: 01933 442623

Электронная почта: info@tool-temp. net

net

Вт: www.tool-temp.net Inc.

- Непрерывная температура и (регулировка расхода) с точностью до 1/10 ℃

- Швейцарское производство обеспечивает надежность, безопасность и быструю окупаемость инвестиций

Водяные блоки до 90℃

- Модели для пресс-форм и процессов всех размеров.

- Регулятор расхода и индикатор давления

- Вакуумный режим и дренаж формы

- Регулятор расхода и индикатор давления

- Измерение температуры в форме

- Интерфейсный контроллер

- Высокая холодопроизводительность

Установки с водой под давлением до 160℃

- Для воды до 160 0С

- Идеально подходит для ПК, ПОМ, ПЭТ, ПА6 и т. д.

- Дополнительные функции, такие как дренаж пресс-формы с помощью воздуха и насос с магнитным приводом в стандартной комплектации

Масляные агрегаты до 360℃

- Модели для пресс-форм и процессов всех размеров.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения