Технология мембранно-вакуумного прессования.

Технология мембранно-вакуумного прессования позволяет облицовывать декоративной пленкой различные поверхности, в том числе с достаточно глубоким рельефом. Сложность производственного процесса требует от изготовителей особого внимания как к отдельным технологическим нюансам, так и к применяемым в производстве материалам.

Область применения мембранно-вакуумного прессования очень широка: это и объемные мебельные фасады из MDF, и дверные полотна, и закругленные столешницы, и различные декоративные элементы мебели. Облицовывание всех этих объектов осуществляется при помощи вакуумного пресса (с мембраной или без нее). Как правило, в производстве при этом используются пленки ПВХ толщиной 0,3-0,5 мм (реже 0,25 мм), однотонные, с печатным рисунком, текстурой.

Для того, чтобы избежать проблем при производстве и минимизировать количество брака, необходимо строгое соблюдение технологии и контроль качества на каждом этапе.

Требования к помещению для нанесения клея и сушки деталей

Помещение для нанесения клея должно быть оборудовано вытяжной камерой с гидрозавесой либо с сухим фильтром. Камеру необходимо содержать в полной чистоте, производить ежедневную уборку ее стенок и рабочего стола./>

Камеру необходимо содержать в полной чистоте, производить ежедневную уборку ее стенок и рабочего стола./>

Кроме того, необходимо установить вытяжную вентиляцию и изолировать помещение от шлифовального и прочего . Каждые два часа следует проводить мокрую уборку полов и каждую неделю – полную очистку находящегося оборудования от пыли. Желательно создать в помещении избыточное давление для того, чтобы предотвратить попадание пыли из соседних помещений.

Этап 1. Подготовка деталей

Перед облицовыванием детали следует подготовить к нанесению клея следующим образом:

- провести аккликатизацию в цехе в течение не менее трех суток.

- очистить детали от пыли, жиров и масел.

- проверить влажность склеиваемых материалов – она должна соответствовать техническим требованиям.

- отшлифовать поверхность пласти, кромки и фрезерованного рисунка с применением шкурки №№ 280-320.

Этап 2.

Приготовление клея

Приготовление клея

Для приклеивания ПВХ-пленки к поверхности может использоваться двух- или однокомпонентный клей. Если однокомпонентный клей поставляется полностью готовым к применению, то перед использованием двухкомпонентного состава его нужно приготовить: смешать с отвердителем, поместив в чистую емкость необходимое количество клея и отвердителя. Смесь тщательно перемешивается, по возможности механическим путем с использованием мешалки.

Перед нанесением клей пропускают через фильтр с ячейкой 300 мкм, чтобы избежать дальнейшего забивания сопла пистолета при нанесении клея. Наиболее благоприятная температура нанесения – 18-23°С.

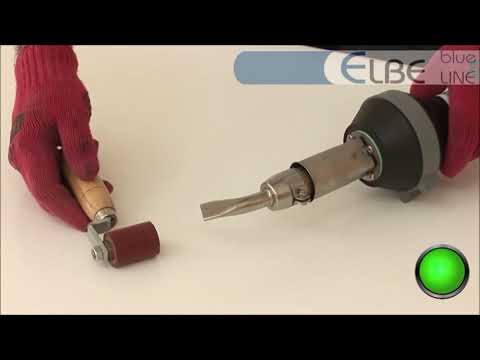

Этап 3. Настройка пистолета

Клей наносится на детали методом пневматического распыления с использованием специальных пистолетов для клеевых материалов. Выбор диаметра сопла зависит от типа клея: для клеев стандартной вязкости (600–1 300мПа*с) диаметр сопла должен быть 1,4-1,6 мм, для составов увеличенной вязкости (2 000-3 000 мПа*с) – 1,8-2,0 мм.

Трубопровод воздуха должен быть оборудован масло- и влагоотделителем, а также редуктором для регулирования давления.

При настройке пистолета необходимо соблюдать следующие правила:

- › контур факела должен быть ровным, без пропусков

- соотношение расхода клея и воздуха необходимо выбирать таким образом,

чтобы исключить лишнее туманообразование

Давление воздуха на пистолет не должно превышать 2,5-3,0 атм.

Этап 4. Нанесение клея

Клей может наноситься как на одну деталь, так и на несколько деталей в стопе. Работу начинают с кромки элемента — устанавливается самый узкий факел и производится нанесение клея вдоль детали. Необходимо равномерно перемещать пистолет, чтобы состав наносился без пропусков и потеков, по отношению к кромке детали пистолет должен быть расположен параллельно. Расстояние от поверхности детали до пистолета должно составлять 200-250 мм.

Таким образом клей наносится на все кромки. Из-за того, что кромки деталей и фрезерованного рисунка обладают большой впитывающей способностью, необходимо двойное нанесение клея для хорошей прочности склеивания. Для клеев стандартной вязкости возможно второе нанесение клея способом «мокрый по мокрому», а для клеев с увеличенной вязкостью – с промежуточной сушкой в 5-10 мин.

Из-за того, что кромки деталей и фрезерованного рисунка обладают большой впитывающей способностью, необходимо двойное нанесение клея для хорошей прочности склеивания. Для клеев стандартной вязкости возможно второе нанесение клея способом «мокрый по мокрому», а для клеев с увеличенной вязкостью – с промежуточной сушкой в 5-10 мин.

Затем клей наносится на фрезерованный рисунок с последовательным прохождением всех линий узора. Здесь тоже рекомендуется двойное нанесение. Обычно расход клея составляет 100 г/м2.

После этого клей наносится на пласть детали – факел делается максимально широким, расход клея составляет 50 г/м2.

Пистолет следует как можно чаще чистить, особенно после длительных перерывов в использовании.

Этап 5. Сушка деталей

Детали с нанесенным клеем помещаются на специальные стеллажи. Минимальное время сушки составляет 30 мин. Если пленка глянцевая, то сушка деталей занимает не менее 1,5-2 ч.

Этап 6.

Шлифовка клеевого слоя

Шлифовка клеевого слоя

При использовании глянцевых пленок перед облицовыванием деталей в мембранно-вакуумном прессе клеевой слой необходимо располировать шкуркой №320. Если пленка матовая (рифленая, под дерево), шлифовка не нужна.

Этап 7. Подбор режимов прессования

В техническом описании на каждый клей для мембранно-вакуумного прессования указана температура активации, при которой клей начинает «сшивать» склеиваемые материалы. Режимы прессования (температуру прогрева пленки, время прогрева пленки, время прессования и т. д.) необходимо подбирать таким образом, чтобы достичь этой температуры в клеевом слое на кромке детали.

Для каждой пленки режимы прессования разные, они подбираются индивидуально и для этого производится «холостая» запрессовка. Часто производитель ПВХ-пленки указывает наиболее оптимальные температурные режимы для каждой конкретной пленки.

Полный цикл прессования обычно составляет 3-5 мин.

При соблюдении всех этих нюансов значительно снижается вероятность появления брака. Если это все же произошло, необходимо внести изменения в технологические процессы для того, чтобы предотвратить возникновение брака в будущем.

Если это все же произошло, необходимо внести изменения в технологические процессы для того, чтобы предотвратить возникновение брака в будущем.

Причины наиболее частых проблем при облицовывании деталей термопластичными пленками

Шагрень (эффект «апельсиновой корки»)

Возможные причины

- Неправильная настройка пистолета: высокое давление (5-6 атм), несбалансированное соотношение «воздух-клей». Это приводит к тому, что клей ложится на деталь крупными каплями.

- Избыточное нанесение клея на поверхность фасада. Следует помнить, что основной слой клея нужно наносить на участки фрезеровки и торцы детали. Остальная поверхность фасада MDF лишь слегка напыляется быстрыми движениями пистолета.

- Качество обработки поверхности MDF.

Поднятие ворса плиты после нанесения клея обусловлено низким качеством панели: затупленным инструментом, используемым при ее обработке, недостаточной шлифовкой заготовки фасада. Удаление данных дефектов следует произвести с помощью наждачной губки, но не шлифованием, а сбиванием вкраплений легкими движениями.

Удаление данных дефектов следует произвести с помощью наждачной губки, но не шлифованием, а сбиванием вкраплений легкими движениями. - Грязь в цехе, мусор под ПВХ-пленкой.

ПВХ-пленки обладают способностью к образованию на поверхности статического электричества, поэтому притягивает практически весь мусор на удалении до 30 см от пленки, а также летающую в воздухе пыль, в т. ч. от клея, если кабина для нанесения клея расположена рядом и не оборудована соответствующими вытяжками и ограждениями. - Наличие мусора на самих заготовках фасадов MDF. Обычно это является следствием неаккуратности рабочих или недостаточной чистоты помещения, в т. ч. потолка.

Мусор под пленкой ПВХ в рулоне. Случается, что производители дешевой пленки экономят на оборудовании для контроля за качеством и чистотой своей продукции.

Отклеивание ПВХ-пленки на торцах готового изделия

Возможные причины

- Неполное отверждение клея, которое возникает из-за того, что не была достигнута требуемая температура активации в клеевом слое

- Отклеивание пленки может происходить как сразу после прессования, так и в процессе эксплуатации готового изделия.

Заломы пленки

Возможные причины

- Неравномерный прогрев пленки.

- Нарушение раскладки деталей по столу (несоблюдение расстояния между деталями по длине и ширине).

- Неправильный подбор толщины прокладки.

Белизна на пленке

Возможные причины

- Недостаточный прогрев пленки.

Вздутие пленки

Возможные причины

- Недостаточная просушка деталей после нанесения клея.

- Неравномерная протяжка пленки после вакуумирования.

Вакуумное прессование – технология мембранно-вакуумного прессования. Использование систем вакуумного прессования в большой промышленности. Роль мешков для вакуумного прессования. Главные преимущества в использовании пленки ПВХ для вакуумного прессования

Оглавление:

- 1 Мембранно-вакуумное прессование

- 2 Системы вакуумного прессования

- 3 Мешки для вакуумного прессования

- 4 Пленка ПВХ для вакуумного прессования

Вакуумное прессование – это процесс, задача которого максимально проста. Предназначен данный процесс для улучшения качества материала, перед тем, как он будет активно использоваться в других направлениях. Явным тому примером, служит процесс покрытия определенного материала специальной пленкой. Накладывание данного покрытия, позволяет сделать материал более стойким к воздействию окружающей среды. А это значит, что в дальнейшем, изделие из данного материала будет лучше переносить повышенную и, конечно же, пониженную температуру.

Предназначен данный процесс для улучшения качества материала, перед тем, как он будет активно использоваться в других направлениях. Явным тому примером, служит процесс покрытия определенного материала специальной пленкой. Накладывание данного покрытия, позволяет сделать материал более стойким к воздействию окружающей среды. А это значит, что в дальнейшем, изделие из данного материала будет лучше переносить повышенную и, конечно же, пониженную температуру.

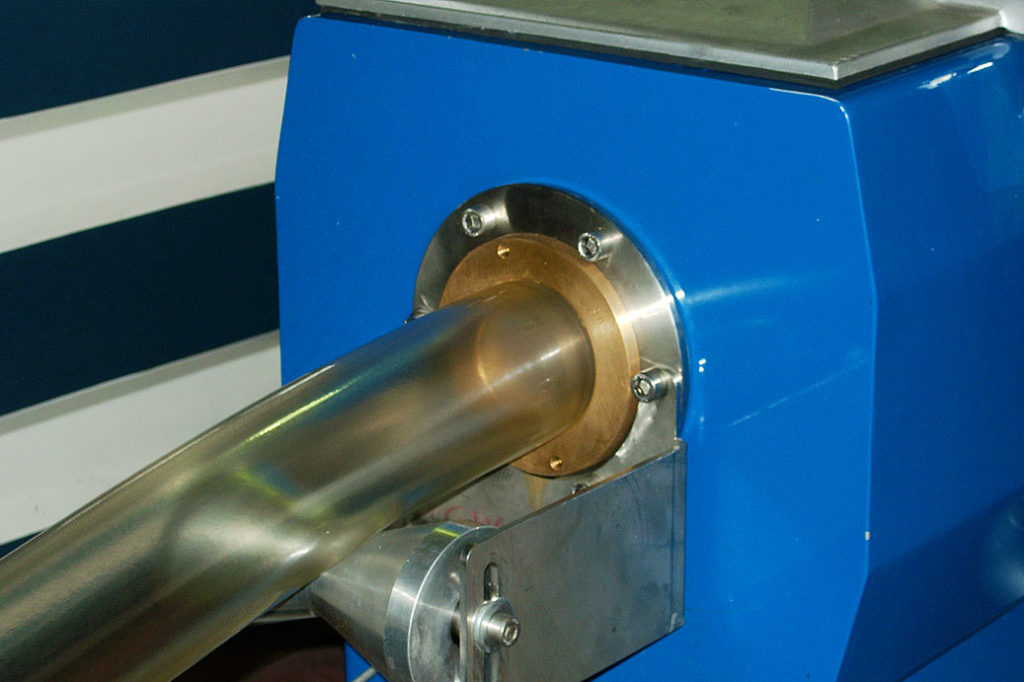

Чуть лучше в этом плане себя демонстрирует мембранно-вакуумное прессование. Эта технология в чем-то схожа на обычную ее вариацию. Но в случае с данным вариантом, мы можем увидеть еще и активную работу внутренней мембраны. Ее роль сводиться к тому, чтобы очищать поток воздуха внутри системы, дабы во время прессования, в материал не попадали разного рода примеси. Также мембрана может служить и в роли дополнительного уплотнения, которое позволяет удержать внутри систем уровень высокого вакуума.

Большую роль в проведении данного процесса, играет пленка для вакуумного прессования. На самом деле, от серии и модели пленки зависит очень многое. Лучше всего, покупать пленку из высшего ценового сегмента, так как именно она позволит сделать материал более стойким и надежным.

На самом деле, от серии и модели пленки зависит очень многое. Лучше всего, покупать пленку из высшего ценового сегмента, так как именно она позволит сделать материал более стойким и надежным.

Не менее важна и модель вакуумного мешка для прессования. Что касается предназначения мешков, то они очень важны в процессе образования высокого вакуума. Именно от мешков зависит то, насколько быстро внутри системы будет возникать высокий уровень вакуума.

Благо, производители предоставляют нам вариации систем вакуумного прессования с разными вариантами мешков. При покупке, желательно обращать на данный аспект свое внимание. Ведь сделав это, вы сможете подобрать себе качественный и максимально эффективный агрегат.

Стоит также затронуть и тему распространения мембранно-вакуумного прессования. Уже сейчас, данная технология активно применяется фактически во всех передовых отраслях. Особенно, если речь идет о тех материалах, которые нуждаются в улучшении качества и стойкости к различным неблагоприятным условиям.

В случае с данной технологией, лучше всего использовать ПВХ пленку для вакуумного прессования. Технические свойства данной пленки более приспособлены для улучшения качества вашего материала. Используя данную пленку в качестве основной, Вы можете быть полностью уверены, что материал, обрабатываемый данной пленкой, действительно будет максимально стойким и качественным в повседневном использовании.

Единственным спорным моментом в случае с пленкой ПВХ, может оказаться ее стоимость. На данный момент, ее цена варьируется в высшем ценовом диапазоне. А это говорит о том, что позволить такой вид пленки сможет далеко не каждый. Если же конечно речь идет не о компаниях, для которых вопрос денег не является столь проблемным.

Системы вакуумного прессования

Но стоит заранее осознавать, что какой-бы качественной не была технология, без наличия специального оборудования, проделать подобный процесс никак не получится. Именно поэтому, надо сразу же позаботиться покупке системы вакуумного прессования. Благо, на данном этапе есть огромное количество систем вакуумного прессования с вакуумными мешками. Такие системы могут продемонстрировать весь свой потенциал, как в больших отраслях, так и на мелких предприятиях.

Благо, на данном этапе есть огромное количество систем вакуумного прессования с вакуумными мешками. Такие системы могут продемонстрировать весь свой потенциал, как в больших отраслях, так и на мелких предприятиях.

Наиболее важным нюансом при выборе системы вакуумного прессования, является ее совместимость с вашей отраслью. Заранее позаботившись об этом вопросе, Вы сможете быть полностью уверены в том, что купили подходящий агрегат, от которого можно будет получить максимум пользы в процессе эксплуатации.

Мешки для вакуумного прессования

За процесс образования вакуума, в подобных системах отвечают вакуумные мешки. Их принцип работы сводится к переработке воздуха и созданию предельного давления, что впоследствии позволяет производить нужный уровень вакуума.

Современный рынок вакуумного оборудования, предоставляет пользователям широчайший выбор мешков. Все они по-своему уникальны и находятся в определенном ценовом сегменте. Стоит заранее отметить, что при желании, можно найти как дорогостоящие, так и вполне бюджетные мешки.

Главным моментом во время покупки подобного оборудования, является совместимость мешка с вакуумной системой. Этот момент вы должны учитывать, прежде всего, так как в противном случае толку от данного мешка попросту не будет. Что касается остальных моментов, то они уже не являются столь важными и брать их ко вниманию вы можете уже по желанию.

Желательно, покупая мешок для системы вакуумного прессования. Обращать свое внимание и еще не марку производителя, Если у вас будет возможность купить вакуумный мешок какой-то известной компании, то лучше всего воспользоваться таким моментом. Ведь так, Вы сможете обеспечить себе качественную и стабильную работу вакуумной системы.

Пленка ПВХ для вакуумного прессования

Купить пленку ПВХ для мембранно-вакуумного прессования на самом деле очень легко. Для этого, вам придется лишь найти подходящую модель пленки подобного типа и найти ее сильные стороны. Сделав это, вы сможете активно использовать ее при решении задач разной сложности.

Главное – это использовать подобное оборудование сугубо по назначению. Ведь только в таком случае, вы сможете достичь максимума возможностей подобной системы. Используя вакуумную систему в других отраслях, вы сможете получить лишь часть ее возможностей.

Контрольные точки технологии прессования пленки для вакуумных поглощающих пластик декоративных листов из ПВХ

Технология прессования пленки ПВХ очень важна в мебельной промышленности, особенно в производстве дверных панелей и шкафов. Подложки средней и высокой плотности перерабатываются в различные линейные формы, а затем впитываются в различные субглянцевые, высокоглянцевые, цветные и текстурные ПВХ-пленки, которые придают продуктам яркий и ослепительный вид, а также создают широкие возможности выбора для потребителей. Однако изделия, изготовленные по этой технологии. Его качество сильно различается. Причинами этих различий являются не только факторы самой пленки ПВХ, но и контроль параметров обработки. Ниже приведен пример вакуумной аспирационной машины с положительным и отрицательным давлением, импортированной из Германии, с использованием двухкомпонентной пластиковой аспирационной машины, импортированной из Германии, для объяснения всего процесса.

1. Принцип работы вакуумного пластикового поглотителя положительного и отрицательного давления

Используя пластичность ПВХ-пленки, ПВХ-пленка нагревалась и подвергалась давлению путем регулировки и контроля времени прессования пленки, температуры и давления воздуха в камере оборудования, а также Пленка ПВХ была нанесена на поверхность заготовки.

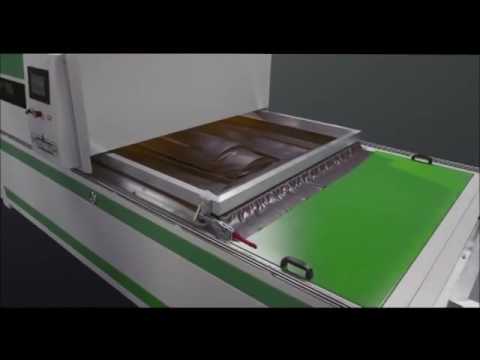

Рабочий процесс:

(1) Поместите заготовку на верстак;

(2) Рабочий стол входит непосредственно под нагревательную плиту;

(3) Нагревательная плита закрыта рабочим столом;

(4) Воздух между нагревательной пластиной и пленкой силикагеля удаляется, пленка силикагеля адсорбируется на нагревательной пластине и нагревается.

(5) По истечении заданного времени между нагревательной пластиной и пленкой силикагеля впрыскивается сжатый воздух. Пленка силикагеля тесно контактирует с поглощающей пленкой ПВХ. Заготовка и впитывающая пленка ПВХ нагреваются. При этом впитывающая пленка ПВХ размягчается, а температура края пластины достигает температуры активации клея.

(6) Воздух между рабочим столом и ПВХ-пленкой быстро откачивается для образования вакуума, затем между ПВХ-пленкой и нагревательной пластиной впрыскивается сжатый воздух, и ПВХ-пленка наносится на пластину под заданным давлением. и температура.

Процесс прессования ПВХ-мембраны

2 Операционные процедуры

2.1 Требования к использованию всасывающих пластиков

Абсорбирующий пластик представляет собой двухкомпонентный клей, температура активации около 60 градусов. Температура окружающей среды при хранении должна быть от 5 до 30 градусов, а флокуляция будет происходить ниже 5 градусов Цельсия. Резиновые барабаны следует ставить не прямо на землю, а на деревянные кронштейны, особенно зимой. Срок годности абсорбирующего пластика составляет 6 месяцев с момента отгрузки с завода без демонтажа заводской упаковки.

Соотношение отвердителя 20:1. Когда основной агент смешивается с отвердителем, основной агент должен находиться в состоянии перемешивания. Отвердитель следует добавлять медленно и перемешивать не менее 3 минут. Количество клея каждого препарата должно быть гарантированно израсходовано в течение 4 часов. Резиновый барабан должен быть плотно закрыт после смешивания.

Отвердитель следует добавлять медленно и перемешивать не менее 3 минут. Количество клея каждого препарата должно быть гарантированно израсходовано в течение 4 часов. Резиновый барабан должен быть плотно закрыт после смешивания.

2.2 Требования к процессу распыления:

2.2.1 Последовательность распыления: торец-лицо-линия-лицо + линия-торец, плоская часть которого может быть распылена один раз, а торец и плоская линия должны быть распылены дважды.

2.2.2 После смешивания основного вещества с отвердителем время действия составляет 4-6 часов. Напыленную заготовку следует обработать в течение 4 часов, чтобы получить наилучший эффект склеивания. В противном случае необходимо повысить температуру активации из-за реакции сшивания. Хотя эффект склеивания выглядит хорошо, термостойкость значительно снижена. При двукратном распылении на поверхности ПВХ-пленки останется след от резины.

2.2.3 После распыления поверхность становится белой и сухой, время высыхания составляет 30-50 минут (в зависимости от температуры, влажности и качества распыляемой среды).

2.2.4 Общий вентилятор находится на расстоянии 1,5-2,0 метра от заготовки и направлен на заготовку, чтобы выдувать влажный воздух, чтобы избежать образования пузырьков из ПВХ из-за высокой влажности заготовки.

2.2.5 Зимой для повышения температуры заготовки допускается подогрев заготовки до 20-25 С в небольшой теплоизоляционной комнате (температура не должна превышать 35 С, иначе заготовка деформируется ). Напыление клея должно производиться на водяной завесе при температуре не ниже 16 С.

2.2.6 Операторы распылителей жевательной резинки должны носить маски для защиты своего здоровья.

2.3 Применение пленки силикагеля в пластиковом абсорбере

В зависимости от характеристик выравнивания заготовки (таких как значение дуги, угол кромки, ширина и глубина выравнивания и т. д.) выбирается различная толщина силиконовой пленки.

Провисание пленки силикагеля будет увеличиваться, поскольку ее часто нагревают и растягивают. Он должен быть установлен вовремя в соответствии со степенью провисания пленки силикагеля, чтобы уменьшить провисание.

Чтобы продлить срок службы силиконовой пленки и предотвратить проблемы с качеством заготовки, следует регулярно менять направление использования силиконовой пленки, например, менять передний конец на задний, менять левый конец на правый конец.

Если в углу пленки силикагеля есть отверстия или короткие трещины, их можно отремонтировать с помощью машины для ремонта силикагеля и пленки. При ремонте верх уплотняют плоской массой. После 24 часов высыхания область ремонта можно использовать в обычном режиме с 24065507

2.4 Установка технологических параметров

2.4.1 Мембранное прессование Шаг заготовки: узкая заготовка шириной менее 10 см, шаг заготовки не менее 8 см; заготовка шириной более 10 см, расстояние между заготовками не менее 6 см; расстояние между заготовкой и рамой рабочего стола не менее 8 см. Расстояние по горизонтали и вертикали должно составлять прямую линию, чтобы уменьшить сопротивление воздушному потоку.

2.4.2 Амортизирующая пластина заготовки: Ширина и длина амортизирующей пластины должны быть на 6-10 мм короче ширины и длины заготовки. Края вокруг верхней поверхности амортизирующей пластины должны быть закруглены или скошены по радиусу 3-5 мм или под углом 3*45°, чтобы гарантировать, что воздух между пленкой ПВХ и заготовкой полностью откачан и эффект достигается прочное приклеивание пленки ПВХ к краю заготовки. Толщина амортизирующей пластины должна составлять около 3/4 толщины заготовки, что является одной из важных мер по предотвращению побеления ПВХ.

Края вокруг верхней поверхности амортизирующей пластины должны быть закруглены или скошены по радиусу 3-5 мм или под углом 3*45°, чтобы гарантировать, что воздух между пленкой ПВХ и заготовкой полностью откачан и эффект достигается прочное приклеивание пленки ПВХ к краю заготовки. Толщина амортизирующей пластины должна составлять около 3/4 толщины заготовки, что является одной из важных мер по предотвращению побеления ПВХ.

2.4.3 Температура затвердевания: В зависимости от разницы пленок ПВХ, температура затвердевания должна быть в пределах от 130 до 160 C, температура обычной пленки ПВХ (по сравнению с пленкой ПВХ повышенной освещенности) должна быть выше, а температура затвердевания высокой -легкая пленка ПВХ должна быть ниже (во избежание потери света из-за высокой температуры).

6 примеров использования пластиковой пленки в качестве прорывной технологии – функциональные пленки

Домашняя страница ≫ Прорывная технология, бытовое применение, этикетка и упаковка, солнечная энергия ≫

Блог функционального кино встретился с членами команды DUNMORE по разработке продуктов и технической поддержки. Мы задавали вопросы, связанные с прошлым, настоящим и будущим кинотехнологий, а также с тем, какую революционную роль сыграли пленочные материалы. Следующее интервью взято с вице-президентом DUNMORE по технологиям.

Мы задавали вопросы, связанные с прошлым, настоящим и будущим кинотехнологий, а также с тем, какую революционную роль сыграли пленочные материалы. Следующее интервью взято с вице-президентом DUNMORE по технологиям.

За последние 25 лет произошли значительные изменения в области пластмасс, металлов и стекла. Можете ли вы привести пример, когда пластиковая пленка разрушила рынок?

1. Музыкальная индустрия

Если мы вернемся назад, мы, безусловно, сможем рассмотреть некоторые ключевые примеры. Во-первых, мы можем посмотреть, как музыка была записана и прослушана. Виниловые пластинки были доминирующей технологией в течение многих лет. Все было на виниле, и вся музыка была отпечатана на виниле. Затем стала доступна новая технология пластиковой пленки, сыгравшая ключевую роль в создании 8-трековых и кассетных лент. Это был случай, когда пластиковые пленки отняли долю рынка у существующей технологии. С тех пор все продолжает развиваться по этому пути.

2.

Упаковка

Упаковка

Другим примером может служить использование металлизированной пленки в качестве замены фольги во многих областях, особенно в упаковке. Хотя вы не можете получить такой же барьер с металлизированной пленкой, этого более чем достаточно для большинства применений. Вы можете металлизировать пленку или ламинировать металлизированную пленку поверх других материалов вместо фольги.

3. Промышленность этикеток

Еще один способ посмотреть на то, как фольга изменилась с течением времени, состоит в том, чтобы учесть, что более толстая фольга, такая как пластина, изначально использовалась в этикеточной промышленности для этикеток. Металлические бирки пошли на оригинальное оборудование в виде металлического штампа. Со временем они были заменены пластиковыми пленками, металлизированными пленками с матовым эффектом или металлизированными матовыми пленками. Он обеспечивает такой же внешний вид, как и оригинальная металлическая пластина для штампа, но по гораздо более низкой цене. Кроме того, использование пленочных этикеток упростило печать и повысило эффективность процесса прикрепления.

Кроме того, использование пленочных этикеток упростило печать и повысило эффективность процесса прикрепления.

4. Праздничный декор

Если мы посмотрим еще дальше, то в 1800-х годах рождественская мишура изначально делалась из серебра. Конечно, это было очень дорого, и серебро потускнело. Первоначально в качестве замены использовался свинец, потому что он не тускнел, но свинец, конечно же, в конечном итоге был исключен из-за опасений, связанных с ядом свинца. Использование металлизированных пленок было гораздо лучшей альтернативой, поэтому оно так популярно сегодня. Помимо того, что он безопаснее, он выглядит лучше, предлагает большее разнообразие цветов, стоит меньше денег и его легче обрабатывать.

5. Бумагу или пластик?

Бумажные пакеты — еще один пример продукта, который был разрушен пластиковой пленкой. Рынок пластиковых пакетов почти полностью обогнал бумажные пакеты, используемые в супермаркетах. Это помогло снизить затраты и уменьшить количество места, необходимого для хранения сумок.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения