ПВХ как предчувствие или обоснование выбора полимерной пленки

г.Москва

+7 (925) 167-49-18

+7 (495) 486-00-31

+7 (495) 486-30-89

г.Санкт-Петербург

Офис: +7 (812) 336-90-18

+7 (812) 640-73-35

+7 (812) 336-90-16

Склад: +7 (812) 244-09-07

Лента из полистирола, полипропилена, ПВХ. Производство и продажа

+7 (812) 365-30-34

- Главная

- Статьи

- ПВХ как предчувствие или обоснование выбора полимерной пленки

»

»

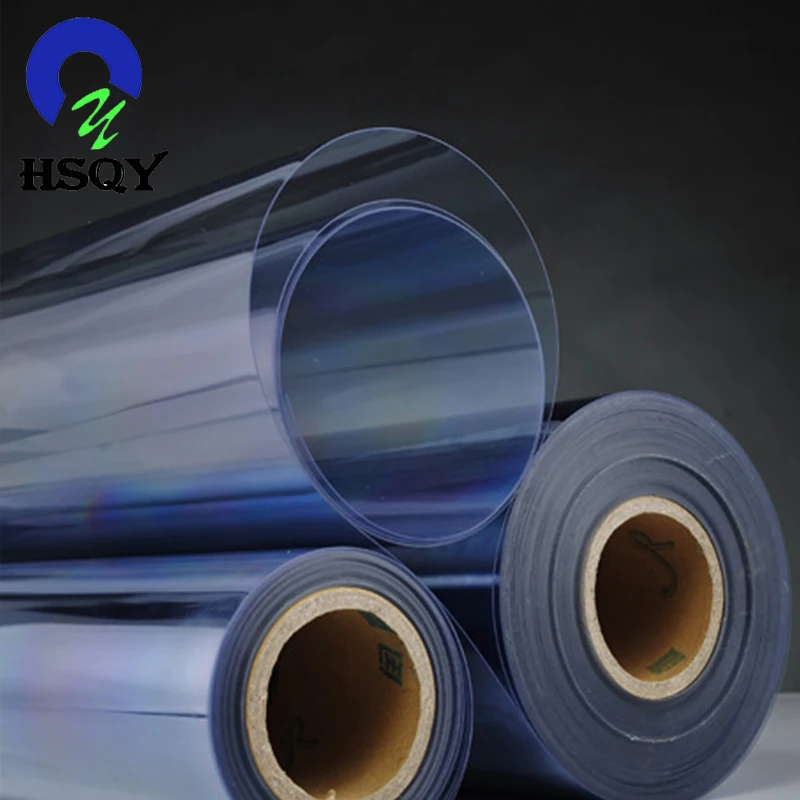

ООО «Клёкнер Пентапласт Рус», как дочерня фирма мирового лидера по производству жестких полимерных пленок Klockner Pentaplast Gmbh, уже более 13 лет производит в Санкт Петербурге жесткую поливинилхлоридную (ПВХ) пленку. Право производить пленку для упаковки лекарственных средств, упаковки для пищевой промышленности и множества других отраслей промышленности нам дает не только полное соответствие всем нормам Российского законодательства (о чем свидетельствуют Санитарно-эпидемиологические свидетельства, свидетельства о государственной регистрации продукта), но и все повышающийся строгий контроль со стороны 11 стран мира, где расположены наши производственные площадки. В том числе и стран Европейского Содружества (ЕС).

В том числе и стран Европейского Содружества (ЕС).

Соответствие обновленным или вновь разрабатываемых стандартов, соответствующих современным техническим и общественным требованиям, позволяет внедрять на наших предприятиях технологии, знания и опыт и повышению качества продукции.

Фактически все возрастающий объем продаваемой нашим концерном жесткой пленки ПВХ показывает востребованность данного материала во всем мире.

Общая тенденция роста потребления жестких пленок ПВХ наблюдается с середины 60х годов прошлого столетия. Небольшое снижение спроса было замечено в середине 90-х годов прошлого столетия. Когда в Европе шли ожесточенные споры между экологами и производственниками о вредности тех или иных добавок, используемых в полимерной промышленности, и, в частности, производстве жестких пленок.

Но все эти споры также в середине 90-х перешли в продуктивное русло, было признано, что сами жесткие пленки ПВХ ― без использования пластификаторов ― являются полностью безвредными. С 1 июля 2007 года была создана Европейская организация REACH, основной задачей которой является классификация и ограничение использования действительно вредных веществ.

С 1 июля 2007 года была создана Европейская организация REACH, основной задачей которой является классификация и ограничение использования действительно вредных веществ.

На данный момент, все сырьевые компоненты, используемые в нашем Концерне и, в частности, на производстве в Санкт Петербурге прошли все необходимые процедуры по регистрации в REACH. Что еще раз позволяет нам обосновано заявлять о внедрении в России самых передовых стандартов, в том числе и пищевого рынка.

В дополнении, хотим объяснить основные принципы, которые побуждают нас продвигать дальнейшее использование жестких пленок ПВХ. Можно без преувеличения считать ПВХ одним из важнейших термопластов нашего времени. Одной из причин чрезвычайно быстрого роста производства ПВХ является то обстоятельство, что пока нет другого полимера, который можно было бы подвергать такому разнообразному модифицированию, как это делают с ПВХ.

Но основным его преимуществом, в сравнении с другими полимерными пленками, является то, что продвижение его использования позволяет в значительно мере сохранять невозобновляемые углеводородные ископаемые Земли. Это обусловлено тем, что ПВХ состоит на 57% из хлора, получаемого из поваренной соли, запасы которой на нашей планете неограниченны и всего из 43% ингредиентов, получаемых из углеводородного сырья. В этом смысле ПВХ намного экологичнее всех остальных полимеров, полностью получаемых из углеводородного сырья.

Это обусловлено тем, что ПВХ состоит на 57% из хлора, получаемого из поваренной соли, запасы которой на нашей планете неограниченны и всего из 43% ингредиентов, получаемых из углеводородного сырья. В этом смысле ПВХ намного экологичнее всех остальных полимеров, полностью получаемых из углеводородного сырья.

Используя современные разработки, наша исследовательская группа разрабатывает экономически эффективные решения, независимо от сложности требований исходя огромного количества наших Клиентов во всем мире. Созданные службы технической поддержки позволяют оперативно искать оптимальные решения и обеспечивают помощью при тестировании и испытаниях пленок.

Начальник ОКК и Службы технической поддержки клиентов

Сыкалов Г.В.

Рекомендации при выборе фрезеровки и пленки

Рекомендации при оформлении заказа

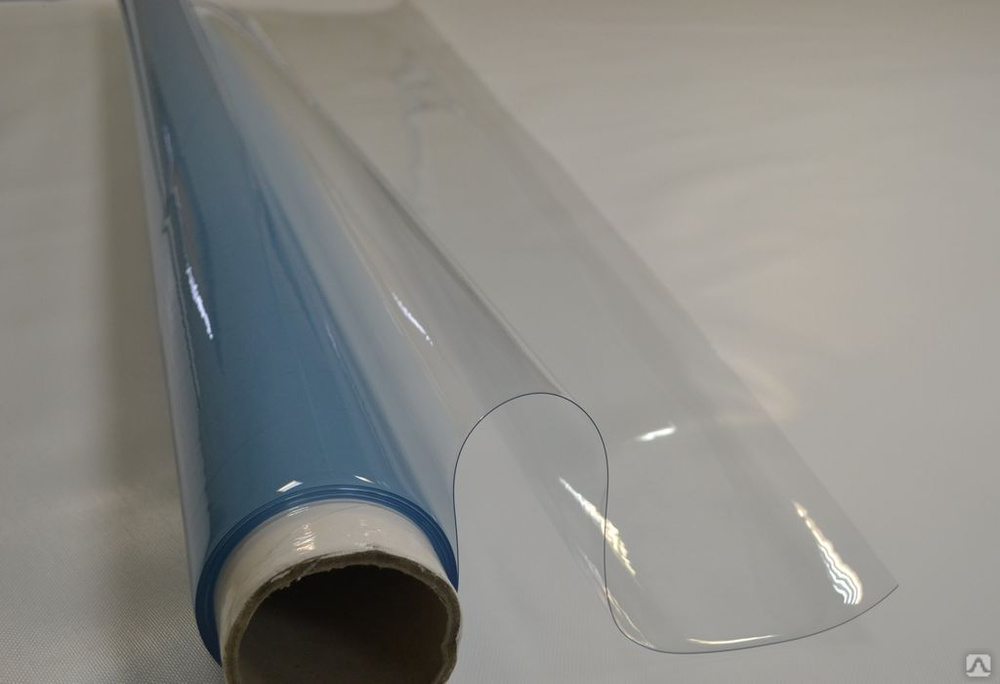

1) Несмотря на высокую эластичность пленки ПВХ, она не способна с высокой точностью копировать все контуры фрезеровки. Чем больше толщина пленки, тем менее она способна подчеркнуть рельеф рисунка.

Чем больше толщина пленки, тем менее она способна подчеркнуть рельеф рисунка.

Данную особенность нужно учитывать при заказе фасадов:

— Г-образной формы, рамочных фасадов, внутренние углы будут иметь минимум скругленние R=18 мм;

— с фрезеровкой Лжевыборка 1 и Лжевыборка 2, т.к. пленка не протягивает с точностью до мм внутренние прямые углы рисунка.

2) При выборе пленки ПВХ с тиснением или ярким рисунком, следует учесть, что фрезеровка может потеряться или стать практически незаметной.

3) При заказе рельефных фасадов (Например: риф) с фрезеровкой, которая сделана близко к краям, необходимо заранее учитывать возможную недостаточность толщины материала на готовом изделии для сверления отверстий под петли.

4) Для широких фрезеровок и фрезеровки Тор, рекомендуем (во избежание шагрени в выбранной фрезой поверхности) выбирать толстые матовые пленки с древесной текстурой.

5) По технологическому процессу пленка ПВХ в мембранно-вакуумном прессе нагревается и под воздействием атмосферного давления растягивается и изгибается, плотно прилегая к контурам деталей фасадов. В процессе растяжения пленки ее толщина уменьшается, в связи с этим текстурная пленка становится более гладкой. Например: пленка Рикамо софт, с ромбами, в каталоге и на реальных фасадах немного будет рельеф, пленка разгладится, будет менее рельефная. Заранее предупреждаем!

В процессе растяжения пленки ее толщина уменьшается, в связи с этим текстурная пленка становится более гладкой. Например: пленка Рикамо софт, с ромбами, в каталоге и на реальных фасадах немного будет рельеф, пленка разгладится, будет менее рельефная. Заранее предупреждаем!

ЛМДФ 32 мм и 26мм

Толщина ЛМДФ плиты 32мм и 26мм достигается путем склеивания 2х заготовок по 16мм и 10 и 16мм соответственно. В связи с этим:

1) max размер этих плит составляет 2300*900 мм;

2) в большей или меньшей степени на фасадах этой толщины наблюдается деформация (выгибание), отследить которую заранее невозможно. Браком данный прогиб считаться не будет.

3) На этих деталях при использовании однотонных пленок, будет заметно место склеивания плит

Рекомендуем заменять на ЛМДФ 22мм.

Не рекомендуем пленки:

1. VELUTO, DECAPE (Ареал) – Пленки толщиной 0,18 мм (тонкие) не предназначены для кухонных фасадов. В работу не берем!

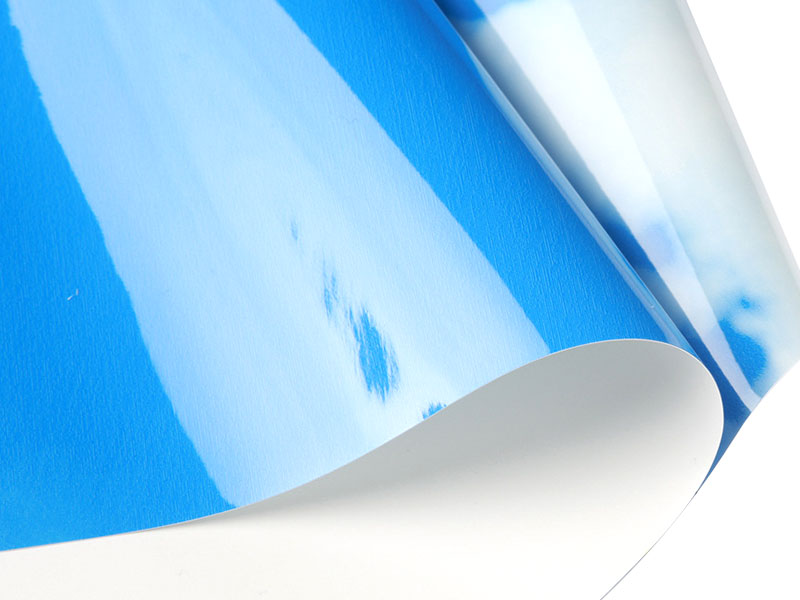

2. Пленки Коллекции FRaSSINO (Ареал) – Шоколад арт. 857-2, Латте арт. 854-2, Крем арт. 851-2, Капучино арт.853-2, Грей арт. 855-2, Графит арт. 856-2, Белый 850-2, Авори арт. 852-2 — могут иметь неравномерный окрас, проявляющийся после запрессовывания в виде полос и разводов. Чем темнее пленка, тем виднее неравномерное распределения цвета в пленке

Пленки Коллекции FRaSSINO (Ареал) – Шоколад арт. 857-2, Латте арт. 854-2, Крем арт. 851-2, Капучино арт.853-2, Грей арт. 855-2, Графит арт. 856-2, Белый 850-2, Авори арт. 852-2 — могут иметь неравномерный окрас, проявляющийся после запрессовывания в виде полос и разводов. Чем темнее пленка, тем виднее неравномерное распределения цвета в пленке

3. Матовые пленки с напылением не предназначены для кухонных фасадов : а) артикул SS. Пленка не имеет специального защитного слоя, отталкивающего жирные капли. Блестки при интенсивной мойке смываются б) Харро SE 006, Варис SE 007, Белое золото, Белое серебро и им подобные. Металлический рисунок (паутинка, полоски) смывается при помывке фасадов.

4. ВСЕ пленки Ареал с артикулом SCM – выводятся

5. Глянцевые пленки сталь глянец DM 811-6Т (Ареал) и светло-серый DM 811-6Т (Адилет), Сталь глянец MCG 77411 – очень плохое качество, в рулоне идут с микроцарапинами

6. Графит SF — склонна к образованию царапин, предлагаем на замену графит ТР 810UP, дарк грей софт (Мснаб)

7..jpg?resize=770%2C512&is-pending-load=1) ЭКО стиль (МС) – все пленки коллекции силк, софт и супермат (очень капризные сразу царапаются)

ЭКО стиль (МС) – все пленки коллекции силк, софт и супермат (очень капризные сразу царапаются)

8. Клен красный арт.RON 020 – мусор в самой пленке

9. Пленки с покрытием софт тач (приятные, мягкие на ощупь), не рекомендуется использовать на фасадах с системой открывания без ручек (TIP-ON, PUSH-TO-OPEN), так как со временем проявляется блеск в местах частых прикосновений

10. Тонкие пленки! Пленки коллекции DECAPE (Ареал) – очень тонкие (0,18 мм) ! Есть аналоги у Мснаб – уточнять у менеджера ООО ИРЭН.

Свойства пленки ПВХ

Уважаемые клиенты, на эскизе мы постарались наглядно показать разницу в толщине пленки до и после запрессовки фасадов.

После прессования пленка становится тоньше, на поверхности могут проявиться точки. Отследить их до запрессовки невозможно. Технологическим браком при изготовлении фасадов такого рода «точки» не являются. Классифицируется как неизбежные индивидуальные особенности.

Эскиз:

Так как мы работаем с китайскими пленками, то хотим предупредить своих клиентов, что для экономии Производитель добавляет недостаточно праймера, и стабилизаторов при изготовлении, как итог мы имеем следующее:

· из-за недостатка праймера на обратной стороне пленки периодически возникает проблема с приклеиванием пленки к поверхности, торцам плиты МДФ.

· из-за недостатка термостабилизаторов поверхность пленки может деформироваться от воздействия высокой температуры.

· из-за недостаточного добавления уф-стабилизаторов в местах, куда попадает солнечный свет образуются проплешины, пленка выгорает на солнце с течением времени.

· на пленке с перламутровым эффектом (Например: жемчуг глянец) под воздействием температуры (в процессе запрессовывания фасадов) проявляется неравномерность цвета.

Приемка фасадов с эффектом «Суперматовой поверхности».

Пленки с эффектом «суперматовой поверхности», склонны к образованию царапин. Эти пленки требуют особого бережного обращения!

Рекомендуем производить приемку фасадов непосредственно в момент получения.

Однотонные и тонкие ПВХ пленки — серии супермат, софт, силк и т.п при прессовании «подчеркивают» структуру основного материала МДФ. При заказе фрезерованных фасадов с данными типами покрытия в местах обработки под пленкой будет видна «шагрень» — повышенная шероховатость поверхности.

Обзор компании

— Novolex Обзор компании

— Novolex

Novolex® — лидер в области инноваций, выбора и экологичности упаковки.

Мы производим продукцию из бумаги, пластика и возобновляемых материалов для упаковки пищевых продуктов, доставки и самовывоза, пищевой промышленности и промышленных рынков.

Наши продукты обеспечивают превосходную производительность, обеспечивают удобство, сокращают количество пищевых отходов и поддерживают безопасность и гигиену пищевых продуктов на благо миллионов потребителей, которые используют наши продукты каждый день.

Мы удовлетворяем их потребности с помощью широкого ассортимента продукции, подкрепленной приверженностью качеству, которой придерживаются наши более 10 000 сотрудников.

Имея 57 производственных предприятий в Северной Америке и Европе, в том числе два предприятия по переработке пластиковой пленки мирового класса, мы находимся рядом с нашими клиентами и готовы обслуживать их в сегментах продуктов питания и доставки, а также в сегментах производительных решений.

Сегменты и рынки

Наше разнообразное семейство брендов — в сочетании с нашей способностью разрабатывать новые, нестандартные продукты — позволяет нам предлагать широкий выбор превосходной упаковки, отвечающей требованиям клиентов.

Мы также гордимся тем, что тесно сотрудничаем с нашими клиентами, чтобы определить возможности для предоставления инновационных решений для удовлетворения их новых потребностей.

Novolex работает в двух широких сегментах, которые обслуживают четыре потребительских рынка.

Еда и доставка

Сегмент Food & Delivery предлагает продукты для упаковки пищевых продуктов, а также для рынков доставки и доставки.

Потребителями упаковки для пищевых продуктов являются рестораны быстрого обслуживания и традиционные рестораны с обслуживанием на месте и на вынос, столовые и кафетерии в учреждениях, а также развлекательные заведения, такие как стадионы и арены, где предлагают еду.

Продукты для упаковки пищевых продуктов включают в себя различные высококачественные тарелки, миски, чашки, посуду, ракушки, подносы, тарелки, контейнеры для салата и многое другое.

Рынки доставки и самовывоза включают рестораны, которые готовят еду для доставки или на вынос, а также продуктовые магазины и магазины шаговой доступности, в которых продается выпечка, салаты, тарелки с едой и многое другое.

Продукты включают бумажные и жесткие пластиковые пищевые контейнеры, а также гибкие бумажные и пластиковые пакеты для розничной торговли.

Продукты питания и доставки из

Bagcraft® • De Luxe™ • Duro® • Eco-Products® • Hilex® • Polar Pak • Waddington North America™ • Waddington Europe™

Performance Solutions

Сегмент Performance Solutions предлагает продукты для пищевой промышленности и промышленных рынков.

Клиенты пищевой промышленности включают производителей коммерческих напитков, поставщиков продукции, а также производителей молочных продуктов и кондитерских изделий.

Продукция включает нестандартную обертку для кондитерских и молочных продуктов, упаковку для замороженных продуктов и пакеты для продуктов.

Промышленные клиенты включают предприятия электронной коммерции, сельского хозяйства и садоводства, банковского дела и безопасности, строительства, санитарии и уборки, а также здравоохранения.

Ассортимент продукции от вкладышей для мусорных баков для институциональных клиентов до влагонепроницаемой пленки для зданий и сооружений.

Продукты Performance Solutions из

Shields™ • Наследие

Инновации

Инновации движут нашим бизнесом. Каждый день мы стремимся создать исключительную ценность для наших клиентов, которую никто другой не может предложить.

Группы экспертов по разработке продуктов разрабатывают продукты, которые могут уменьшить воздействие упаковки на окружающую среду, обеспечить удобство, снизить затраты, свести к минимуму пищевые отходы и превзойти ожидания клиентов.

Наше постоянное стремление к инновациям позволило нам разработать уникальные продукты, которые решают проблемы по всему миру.

Последние продукты предлагают ряд инновационных решений, и многие из них запатентованы или ожидают получения патентов.

Односекционная система подачи посуды Cutlerease™ обеспечивает потребителям гигиеничный и удобный доступ к столовым приборам.

Пакеты Load & Seal™ с защитой от вскрытия обеспечивают безопасность при доставке готовых блюд на дом.

Контейнеры Blaze™ сохраняют свежесть горячих блюд.

Формованные плиты и раскладушки Vanguard предназначены для компостирования.

В контейнерах Piranha для европейских клиентов используются уникальные зубчатые запорные фланцы, обеспечивающие надежную герметизацию свежего мяса, птицы и рыбы.

В Novolex мы никогда не перестаем внедрять инновации.

Наши торговые марки

- BAGCRAFT®

- ХИЛЭКС®

- НОРЫ™

- НОРЫ™ НИДЕРЛАНДЫ

- ПОЛАР ПАК®

- ДЕ ЛЮКС®

- ШИЛДС®

- ДЮРО®

- УОДДИНГТОН ЕВРОПА™

- ЭКО-ПРОДУКТЫ®

- УОДДИНГТОН СЕВЕРНАЯ АМЕРИКА™

- НАСЛЕДИЕ™

Связи с инвесторами

Novolex является частной компанией. По вопросам, связанным с инвесторами, обращайтесь:

По вопросам, связанным с инвесторами, обращайтесь:

Деннис Норман

Финансовый директор

Джанет Гиббонс

Вице-президент и корпоративный казначей

инвестор[email protected]

(800) 845-6051

Руководство по производственным процессам для пластмасс

Пластмассы являются наиболее распространенными материалами для производства деталей и изделий конечного использования, от потребительских товаров до медицинских устройств. Пластмассы — это универсальная категория материалов с тысячами вариантов полимеров, каждый из которых имеет свои особые механические свойства. Но как изготавливаются пластиковые детали?

Было разработано множество процессов производства пластмасс, охватывающих широкий спектр применений, геометрий деталей и типов пластмасс. Для любого проектировщика и инженера, занимающегося разработкой продукции, очень важно быть знакомым с вариантами производства, доступными сегодня, и новыми разработками, которые показывают, как детали будут производиться завтра.

В этом руководстве представлен обзор наиболее распространенных производственных процессов для изготовления пластиковых деталей, а также рекомендации, которые помогут вам выбрать наилучший вариант для вашей области применения.

При выборе производственного процесса для вашего продукта учитывайте следующие факторы:

Форма: У ваших деталей есть сложные внутренние особенности или жесткие требования к допускам? В зависимости от геометрии конструкции варианты изготовления могут быть ограничены или может потребоваться значительная оптимизация конструкции для производства (DFM), чтобы сделать их производство экономичным.

Объем/стоимость: Какой общий или годовой объем деталей вы планируете производить? Некоторые производственные процессы имеют высокие первоначальные затраты на инструменты и настройку, но производят детали, которые недороги в расчете на одну деталь. Напротив, производственные процессы с малым объемом производства имеют низкие начальные затраты, но из-за более медленного времени цикла, меньшего количества автоматизации и ручного труда стоимость одной детали остается постоянной или снижается лишь незначительно при увеличении объема.

Время выполнения: Как быстро вам нужно изготовить детали или готовую продукцию? Некоторые процессы создают первые детали в течение 24 часов, в то время как подготовка инструментов и настройка для некоторых крупносерийных производственных процессов занимают месяцы.

Материал: Каким нагрузкам и напряжениям должен противостоять ваш продукт? Оптимальный материал для данного применения определяется рядом факторов. Стоимость должна быть сбалансирована с функциональными и эстетическими требованиями. Рассмотрите идеальные характеристики для вашего конкретного применения и сравните их с доступными вариантами в данном производственном процессе.

Загрузите версию этой инфографики в высоком разрешении здесь.

Видеоруководство

Не можете найти лучшую технологию 3D-печати для ваших нужд? В этом видеоруководстве мы сравниваем технологии FDM, SLA и SLS с учетом популярных соображений покупателей.

Смотреть видео

Пластмассы бывают тысяч разновидностей с различными базовыми химическими составами, производными и добавками, состав которых обеспечивает широкий спектр функциональных и эстетических свойств.

Чтобы упростить процесс поиска материала, наиболее подходящего для данной детали или продукта, давайте сначала рассмотрим два основных типа пластика: термопласты и реактопласты.

Термопласты являются наиболее часто используемым типом пластика. Главной особенностью, которая отличает их от реактопластов, является их способность проходить через многочисленные циклы плавления и затвердевания без существенной деградации. Термопласты обычно поставляются в виде небольших гранул или листов, которые нагреваются и формируются в желаемую форму с использованием различных производственных процессов. Процесс полностью обратим, так как не происходит химического связывания, что делает возможной переработку или плавление и повторное использование термопластов.

Распространенные типы термопластичных материалов:

- Акрил (ПММА)

- Акрилонитрилбутадиенстирол (АБС)

- Полиамид (ПА)

- Полимолочная кислота (PLA)

- Поликарбонат (ПК)

- Полиэфирэфиркетон (PEEK)

- Полиэтилен (ПЭ)

- Полипропилен (ПП)

- Поливинилхлорид (ПВХ)

В отличие от термопластов, термореактивные пластмассы (также называемые термореактивными) после отверждения остаются в постоянном твердом состоянии. Полимеры в термореактивных материалах сшиваются в процессе отверждения под действием тепла, света или подходящего излучения. Этот процесс отверждения образует необратимую химическую связь. Термореактивные пластмассы разлагаются при нагревании, а не плавятся, и не восстанавливаются при охлаждении. Переработка термореактивных материалов или возврат материала обратно в его основные ингредиенты невозможна.

Распространенные типы термопластичных материалов:

- Эфир цианата

- Эпоксидная смола

- Полиэстер

- Полиуретан

- Силикон

- Вулканизированная резина

- 3D-печать

- Обработка с ЧПУ

- Полимерное литье

- Ротационное формование

- Вакуумное формование

- Литье под давлением

- Экструзия

- Выдувное формование

3D-принтеры создают трехмерные детали непосредственно из моделей САПР, слой за слоем строя материал, пока не будет сформирована полная физическая деталь.

- Настройка печати: Программное обеспечение для подготовки к печати используется для ориентации и компоновки моделей в объеме сборки принтера, добавления поддерживающих структур (при необходимости) и разделения поддерживаемой модели на слои.

- Печать: Процесс печати зависит от типа технологии 3D-печати: моделирование методом наплавления (FDM) расплавляет пластиковую нить, стереолитография (SLA) отверждает жидкую смолу, а селективное лазерное спекание (SLS) сплавляет порошкообразный пластик.

- Постобработка: По завершении печати детали удаляются из принтера, очищаются или промываются, подвергаются постотверждению (в зависимости от технологии) и удаляются опорные конструкции (если применимо).

Поскольку 3D-принтеры не требуют инструментов и требуют минимального времени настройки для новой конструкции, стоимость изготовления нестандартной детали незначительна по сравнению с традиционными производственными процессами.

Процессы 3D-печати, как правило, медленнее и трудоемче, чем производственные процессы, используемые для массового производства.

По мере совершенствования технологий 3D-печати стоимость одной детали продолжает снижаться, открывая более широкий спектр приложений для малых и средних объемов.

| 3D Печать | |

|---|---|

| Cycle time | |

| Setup cost | $ |

| Cost per part | $$$ |

| Volume | Low to mid-volume applications (~1-1000 parts) |

В то время как для большинства процессов производства пластмасс требуется дорогостоящее промышленное оборудование, специальные помещения и квалифицированные операторы, 3D-печать позволяет компаниям легко создавать пластмассовые детали и быстрые прототипы на месте.

Компактные настольные или настольные системы 3D-печати для создания пластиковых деталей доступны по цене и требуют очень мало места и не требуют специальных навыков, что позволяет профессиональным инженерам, дизайнерам и производителям ускорить итерации и производственные циклы с дней или недель до нескольких часов.

На рынке представлено множество типов 3D-принтеров и технологий 3D-печати, а доступные материалы зависят от технологии.

| Материалы для 3D-печати | |

|---|---|

| Fused deposition modeling (FDM) | Various thermoplastics, mainly ABS and PLA |

| Stereolithography (SLA) | Thermoset resins |

| Selective laser sintering (SLS) | Thermoplastics, typically nylon and его композиты |

Белая книга

Ищете 3D-принтер для печати ваших 3D-моделей в высоком разрешении? Загрузите наш технический документ, чтобы узнать, как работает SLA-печать и почему это самый популярный процесс 3D-печати для создания моделей с невероятной детализацией.

Загрузите информационный документ

Образец детали

Убедитесь сами и убедитесь в качестве Formlabs. Мы отправим бесплатный образец детали в ваш офис.

Мы отправим бесплатный образец детали в ваш офис.

Запросить бесплатный образец Деталь

Обработка с ЧПУ включает в себя фрезерные станки, токарные станки и другие процессы вычитания, управляемые компьютером. Эти процессы начинаются с твердых блоков, стержней или стержней из металла или пластика, которым придают форму путем удаления материала путем резки, сверления, сверления и шлифования.

В отличие от большинства других процессов производства пластмасс, обработка на станках с ЧПУ представляет собой субтрактивный процесс, при котором материал удаляется либо вращающимся инструментом и неподвижной частью (фрезерование), либо вращающейся частью с неподвижным инструментом (токарный станок).

- Настройка задания: Для станков с ЧПУ требуется промежуточный этап создания и проверки траекторий (из CAD в CAM). Траектории инструмента управляют тем, где перемещаются режущие инструменты, с какой скоростью и какой сменой инструмента.

- Обработка: Траектории инструмента отправляются на станок, где начинается данный процесс вычитания. В зависимости от желаемой формы конечного продукта может потребоваться установить заготовку в новое положение, чтобы головка инструмента могла достигать новых областей.

- Постобработка: После изготовления деталь зачищают, удаляют заусенцы, обрезают.

Механическая обработка идеально подходит для небольших объемов пластиковых деталей, требующих жестких допусков и сложной геометрии. Типичные области применения включают прототипирование и детали конечного использования, такие как шкивы, шестерни и втулки.

CNC-обработка имеет низкую или умеренную стоимость настройки и позволяет производить высококачественные пластиковые компоненты в кратчайшие сроки из широкого спектра материалов.

Процессы обработки имеют больше ограничений по геометрии детали, чем 3D-печать. При механической обработке стоимость детали увеличивается с увеличением сложности детали. Подрезы, проходы и элементы на нескольких поверхностях деталей увеличивают стоимость детали.

Подрезы, проходы и элементы на нескольких поверхностях деталей увеличивают стоимость детали.

Процессы обработки требуют припусков на доступ к инструменту, а определенные геометрические формы, такие как изогнутые внутренние каналы, трудно или невозможно изготовить с помощью обычных методов вычитания.

| Обработка с ЧПУ | |

|---|---|

| Form | Medium degree of freedom |

| Lead time | Less than 24 hours |

| Cycle time | |

| Setup cost | $$ |

| Cost per part | $$$$ |

| Объем | Обработка малых и больших объемов (~1-5000 деталей) |

Большинство твердых пластиков можно обрабатывать с некоторой разницей в сложности. Для более мягких термореактивных пластиков требуются специальные инструменты для поддержки деталей во время обработки, а пластики с наполнителями могут быть абразивными и сокращать срок службы режущего инструмента.

Некоторые часто обрабатываемые пластики:

- Акрил (ПММА)

- Акрилонитрилбутадиенстирол (АБС)

- Полиамид нейлон (PA)

- Полимолочная кислота (PLA)

- Поликарбонат (ПК)

- Полиэфирэфиркетон (PEEK)

- Полиэтилен (ПЭ)

- Полипропилен (ПП)

- Поливинилхлорид (ПВХ)

- Поликарбонат (ПК)

- Полистирол (ПС)

- Полиоксиметилен (ПОМ)

Веб-семинар

На этом веб-семинаре вы узнаете, как спроектировать и напечатать на 3D-принтере приспособления и приспособления для замены механически обработанных деталей, а также узнаете о пяти способах повышения эффективности вашего производственного цеха с помощью 3D-печати.

Посмотреть вебинар сейчас

При литье полимеров реактивная жидкая смола или каучук заполняет форму, которая вступает в химическую реакцию и затвердевает. Типичные полимеры для литья включают полиуретан, эпоксидную смолу, силикон и акрил.

- Подготовка пресс-формы: Форма покрыта разделительной смазкой для облегчения извлечения из формы и часто предварительно нагревается до определенной температуры материала.

- Литье: Синтетическая смола смешивается с отвердителем и заливается или впрыскивается в форму, где она заполняет полость формы.

- Отверждение: Отливка отверждается в форме до тех пор, пока не затвердеет (для некоторых полимеров нагревание формы может ускорить время отверждения).

- Извлечение из формы: Форма открывается, и затвердевшая деталь удаляется.

- Обрезка: Дефекты литья, такие как заусенцы, литники и швы, обрезаются или шлифуются.

Гибкие формы, изготовленные из латексной резины или силиконовой резины, вулканизированной при комнатной температуре (RTV), недороги по сравнению с твердой оснасткой, но могут производить лишь ограниченное количество (от 25 до 100) отливок в результате химической реакции уретанов, эпоксидных смол, полиэстера , а акрил разрушает поверхности формы.

9Силиконовые формы 0002 RTV позволяют воспроизводить даже мельчайшие детали, получая отливки высокого качества. Стереолитографическая 3D-печать – это распространенный способ создания мастер-форм для форм непосредственно из проектов САПР, отчасти благодаря высокому разрешению и аналогичной способности воспроизводить мелкие детали.

Полимерное литье является относительно недорогим, с небольшими первоначальными инвестициями, но термореактивные полимеры для литья обычно дороже, чем их термопластичные аналоги, а формование литых деталей является трудоемким. Каждая литая деталь требует некоторого ручного труда для последующей обработки, что делает конечную стоимость детали высокой по сравнению с автоматизированными методами производства, такими как литье под давлением.

Полимерное литье обычно используется для прототипирования, мелкосерийного производства, а также в некоторых стоматологических и ювелирных целях.

| Polymer Casting | |

|---|---|

| Form | High degree of freedom |

| Lead time | Less than 24 hours to a few days |

| Cycle time | Minutes to multiple days , в зависимости от времени отверждения |

| Стоимость установки | $ |

| Cost per part | $$ |

| Volume | Low volume applications (~1-1000 parts) |

- Polyurethane

- Эпоксидная смола

- Полиэфир

- Полиэстер

- Акрил

- Силикон

Ротационное формование (также называемое ротационным формованием) представляет собой процесс, включающий нагревание полой формы, заполненной порошкообразным термопластом, и вращение вокруг двух осей для производства в основном крупных полых изделий. Процессы центробежного формования термореактивных пластмасс также доступны, однако менее распространены.

Процессы центробежного формования термореактивных пластмасс также доступны, однако менее распространены.

- Зарядка: Пластиковый порошок загружается в полость формы, а затем устанавливаются остальные части формы, закрывая полость для нагрева.

- Нагрев: Форму нагревают до тех пор, пока пластиковый порошок не расплавится и не прилипнет к стенкам формы, при этом форму вращают вдоль двух перпендикулярных осей для обеспечения однородного пластикового покрытия.

- Охлаждение: Форма медленно охлаждается, в то время как форма остается в движении, чтобы гарантировать, что оболочка детали не провиснет и не разрушится до полного затвердевания.

- Удаление детали: Деталь отделяется от формы, любые заусенцы обрезаются.

Для ротационного формования требуются менее дорогие инструменты, чем для других методов формования, поскольку в процессе для заполнения формы используется центробежная сила, а не давление. Формы могут быть изготовлены, обработаны на станке с ЧПУ, отлиты или сформированы из эпоксидной смолы или алюминия с меньшими затратами и намного быстрее, чем инструменты для других процессов литья, особенно для крупных деталей.

Формы могут быть изготовлены, обработаны на станке с ЧПУ, отлиты или сформированы из эпоксидной смолы или алюминия с меньшими затратами и намного быстрее, чем инструменты для других процессов литья, особенно для крупных деталей.

Ротационное формование позволяет создавать детали с практически одинаковой толщиной стенок. После того, как инструменты и процесс настроены, стоимость одной детали становится очень низкой по сравнению с размером детали. Также можно добавить в форму готовые детали, такие как металлическая резьба, внутренние трубы и конструкции.

Эти факторы делают ротационное формование идеальным для мелкосерийного производства или в качестве альтернативы выдувному формованию для небольших объемов. Типичные продукты ротационного формования включают резервуары, буи, большие контейнеры, игрушки, шлемы и корпуса каноэ.

Ротационное формование имеет некоторые конструктивные ограничения, а готовые изделия имеют более низкие допуски. Поскольку вся пресс-форма должна нагреваться и охлаждаться, процесс также имеет длительное время цикла и является довольно трудоемким, что ограничивает его эффективность при больших объемах производства.

| Rotational Molding | |

|---|---|

| Form | Medium degree of freedom, ideal for large hollow parts |

| Lead time | Days to a few weeks |

| Cycle time | Typically |

| Стоимость установки | $$$ |

| Стоимость за деталь | $$ |

| Объем | Средний объем-5 (09~000 деталей)0282 |

Наиболее распространенным материалом для ротационного формования является полиэтилен (ПЭ), который используется в 80% случаев, главным образом потому, что ПЭ легко измельчается в порошок при комнатной температуре.

Обычно ротационно формованные пластмассы включают:

- Полиэтилен

- Полипропилен

- Поливинилхлорид

- Нейлон

- Поликарбонат

Вакуумное формование или термоформование – это производственный метод, при котором пластик нагревается и формуется, как правило, с использованием пресс-формы. Вакуум-формовочные машины различаются по размеру и сложности от недорогих настольных устройств до автоматизированного промышленного оборудования. Шаги ниже описывают типичный процесс промышленного вакуумного формования.

Вакуум-формовочные машины различаются по размеру и сложности от недорогих настольных устройств до автоматизированного промышленного оборудования. Шаги ниже описывают типичный процесс промышленного вакуумного формования.

- Зажим: Пластиковый лист зажат в раме.

- Нагрев: Лист и рама сдвинуты вплотную к нагревательным элементам, что делает пластик мягким и податливым.

- Вакуум: Рама опускается, пластик натягивается на форму, при этом включается вакуум, чтобы высосать весь воздух из пространства между пластиком и формой, формируя таким образом деталь.

- Охлаждение и разъединение: После того, как деталь сформирована на форме, ей нужно дать время остыть перед удалением. Система охлаждения, такая как вентиляторы и распыляемый туман, иногда используются для сокращения времени цикла.

- Обрезка: После того, как деталь освобождена, лишний материал отрезается либо вручную, либо на станке с ЧПУ.

Затраты на инструменты для вакуумной формовки ниже по сравнению с другими методами формовки из-за малых усилий и давления. Формы изготавливаются из дерева, гипса или смолы, напечатанной на 3D-принтере, для мелкосерийного производства и нестандартных деталей. Для больших объемов производства производители используют более прочную металлическую оснастку.

Учитывая широкий спектр оборудования для термоформования и вакуумной формовки, а также возможности автоматизации на самом высоком уровне, термоформование идеально подходит для любого применения: от изготовления изделий на заказ или прототипов до массового производства. Однако этот процесс предлагает лишь ограниченную свободу форм и может использоваться только для изготовления деталей с относительно тонкими стенками и простой геометрией.

Части, формируемые под вакуумом, обычно включают упаковку продуктов, душевые поддоны, обивку дверей автомобилей, корпуса лодок и нестандартные изделия, такие как выравниватели зубов.

| Vacuum Forming | ||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Form | Limited freedom, only thin-walled parts, no complex geometries | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Lead time | Less than 24 hours to weeks | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Cycle time | От секунд до минут, в зависимости от механизма | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Стоимость настройки | $-$$$$ | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Стоимость | $-$$$ | |||||||||||||||||||||||||||||||||||||||||||||||||||

| VOLUD | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| VOLUD | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| VOLUD | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| VOLUD | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| . термоформование, обеспечивающее гибкость в выборе материала. Пластмассы, обычно используемые для термоформования, включают:

Информационный документ Загрузите наш технический документ, чтобы узнать, как быстро создавать сложные формы с помощью 3D-печати, и узнать о советах и рекомендациях, которым следует следовать при подготовке деталей формы. Загрузить информационный документ Литье под давлением (IM) работает путем впрыскивания расплавленного термопластика в форму. Это наиболее широко используемый процесс для массового производства пластиковых деталей.

Пресс-формы для литья под давлением очень сложны и должны быть изготовлены с жесткими допусками для производства высококачественных деталей. Из-за высокой температуры и давления эти формы изготавливаются из металлов, таких как закаленная сталь. Более мягкие алюминиевые формы дешевле, но и изнашиваются быстрее, поэтому обычно используются для более умеренных производственных циклов. Литье под давлением можно использовать для изготовления очень сложных деталей, но некоторые геометрические формы значительно увеличат стоимость. Следование рекомендациям по проектированию для производства (DFM) поможет снизить затраты на инструменты. Создание новых пресс-форм для литья под давлением может занять месяцы, а их стоимость может исчисляться пяти- или шестизначными цифрами. Несмотря на высокие первоначальные затраты и медленное наращивание производства, литье под давлением не подходит для крупносерийного производства. После того, как инструмент настроен и запущен, время цикла занимает всего несколько секунд, и миллионы высококачественных деталей могут быть изготовлены за долю стоимости всех других производственных процессов.

Почти любой тип экструдированного термопластика, в том числе:

Выдувное формование — это производственная технология, используемая для создания полых пластиковых деталей путем раздувания нагретой пластиковой трубки внутри формы до тех пор, пока она не примет желаемую форму.

Выдувное формование работает при гораздо более низком давлении, чем литьевое формование, что способствует более низкой стоимости оснастки. Подобно литью под давлением и экструзии, выдувное формование представляет собой непрерывный процесс, который может быть полностью автоматизирован, что приводит к высокой производительности и низкой стоимости единицы продукции. Выдувное формование является наиболее распространенным процессом изготовления полых пластиковых изделий в больших масштабах.

|

Типичные области применения включают изготовление бутылок, игрушек, автомобильных компонентов, промышленных деталей и упаковки.

Типичные области применения включают изготовление бутылок, игрушек, автомобильных компонентов, промышленных деталей и упаковки.