Наше производство — FK-PROM

С 9:00 до 18:00 (ПН-ПТ)

+7 (916) 879 63 61

+7 (495) 999 13 54

Наше производство

О компании

Доставка и оплата

Контакты

Как заказать

Каталог товаров

Наше произовдство

Наше производство состоит из двух разных видов нашей продукции:

· ПВХ завесы в которые входит пленка ПВХ стандартная и морозостойкая размером 2х200, 3х300, 4х400, комплектующие для ПВХ завеса (пластины и гребенка)

· Резинотехнические изделия: Бампера складские, защита стен и углов, лежачие полицейские (ИДН)

Оставить заявку

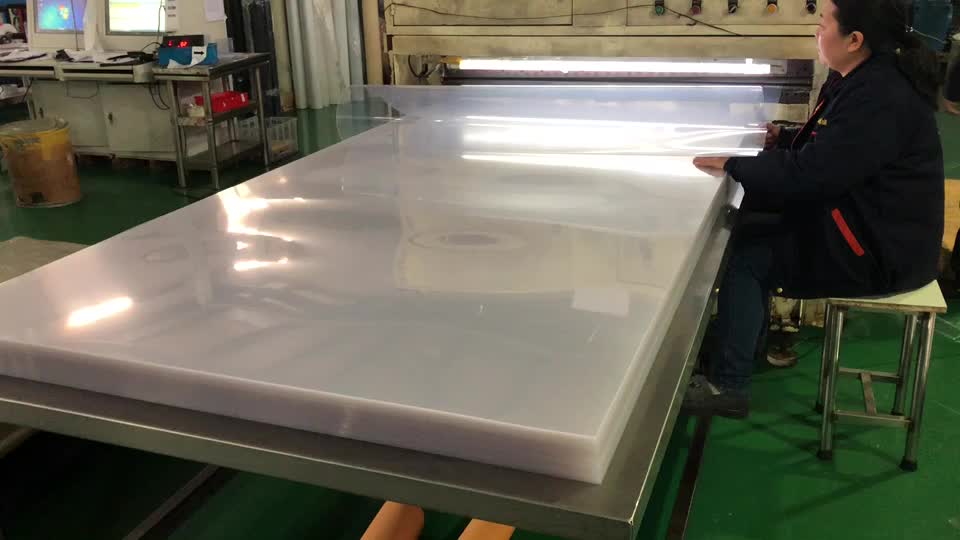

Пленка ПВХ:

Пленка ПВХ – это сокращенное название поливинилхлорида. Большинство пластмасс изготавливается с применением большего количества нефти. При производстве ПВХ ее используется меньше и в основном используется термопластичный полимер, в основе которого используется хлор и водород.

ПВХ ленточная завеса должна быть эластичной и гибкой, хотя по своей основе ПВХ хрупкий и жесткий. Для достижения требуемых эластичности и гибкости, в производстве ПВХ завес добавляются пластификаторы, ультрафиолетовые барьеры и другие элементы, которые обеспечивают полезные свойства.

Для достижения требуемых эластичности и гибкости, в производстве ПВХ завес добавляются пластификаторы, ультрафиолетовые барьеры и другие элементы, которые обеспечивают полезные свойства.

После получения ПВХ пленки которая поставляется в рулонах по 50 метров и комплектующий пластины зажимные (оцинковка или нержавеющая сталь) и гребенка (оцинковка или нержавеющая сталь), комплектующие производятся в РФ, мы на производстве можем изготовить готовую ПВХ завесу или произвести отгрузку для самостоятельного изготовления ПВХ завесы

.Готовая ПВХ завеса состоит из полос ПВХ пленки нарезанных по высоте проема в необходимом количестве, пластины прикреплены к каждой полосе и гребенка для монтажа. Нарезка и остальной цикл производится на нашем производстве.

В результате вы получаете:· Готовая ПВХ завеса по Вашим размерам· Комплектующие для собственного изготовления: ПВХ пленка, пластины зажимные, гребенка.

Резинотехнические изделия:

Производство резинотехнических изделий (РТИ) сложный технологический и много уровневый процесс. Мы стараемся удовлетворить различные потребности нашей продукции, изготавливая ее из двух видов материалов: резина и термоэластопласт (ТЭП).

Мы стараемся удовлетворить различные потребности нашей продукции, изготавливая ее из двух видов материалов: резина и термоэластопласт (ТЭП).

Производство изделий выполняется с использованием высококачественных смесей и материалов.

Резинотехнические изделия делятся на:

· формовые: бампера складские, лежачие полицейские (ИДН), углы защитные, демпферы угловые.

· не формовые: отбойники для стен, полоса для защиты стен.

Основным отличаем резины в производстве РТИ от аналогичных материалов – это устойчивость к деформации в готовом изделии, эластичной при производстве.

На ровне с резиной широкое распространение получил термоэластопласт (ТЭП). Производство не формовых изделий приходится на резину и ТЭП, что позволяет регулировать материал по желанию Заказчика.

Но основные формовые изделия, которые подвержены агрессивному воздействию – удару, такие как Бампер складской упорный изготавливаются из резины. Это необходимо для того чтоб изделие имело запас прочности и амортизацию. Такие изделия используются на складах и паркингах, судоходстве – причалах.

Такие изделия используются на складах и паркингах, судоходстве – причалах.

В производстве РТИ индивидуальный подход необходим. И нашим Заказчикам мы предлагаем изделия на заказ. Для этого необходимо прислать нам заявку с возможным изображением на почту: [email protected] . Далее все детали мы обговорим и подготовим ТЭО.

Качество и индивидуальный подход – это основные задачи производства.

Мы ответим на Ваши вопросы или подготовим индивидуальное предложение

Спасибо! Мы скоро свяжемся с Вами!

Упс! Произошла ошибка! Пожалуйста, позвоните по номеру: +7 (495) 999 13 54

01

Оставляете заявку

Мы перезваниваем и уточняем детали заказа

02

Получаете счет или КП

Выставляем счёт на оплату или коммерческое предложение

03

Отправляем заказ

После оплаты отправляем Ваш заказ или забираете его сами

Что такое дымка и почему она так важна в кинопроизводстве?

Все дело в качестве

Мутность — это молочный или облачный вид, который вы видите на пластиковой пленке, и это критический параметр качества для производителей. Дымка возникает из-за рассеяния света в прозрачном материале. На него могут влиять несколько факторов (мы вернемся к этому через минуту). С научной точки зрения, это процент светопропускания, который отклоняется более чем на 2,5 градуса. Чем ниже значение измерения дымки, тем выше прозрачность материала.

Дымка возникает из-за рассеяния света в прозрачном материале. На него могут влиять несколько факторов (мы вернемся к этому через минуту). С научной точки зрения, это процент светопропускания, который отклоняется более чем на 2,5 градуса. Чем ниже значение измерения дымки, тем выше прозрачность материала.

Вот почему это важно

При использовании гибкой упаковки первое впечатление решает все. Мутная пленка может сделать продукт некачественным в глазах потребителя. В некоторых случаях желательна пленка с высокой прозрачностью, чтобы четко видеть содержимое упаковки. В других случаях может потребоваться высокий уровень матовости упаковки, чтобы цвета, графика и текст выглядели яркими и производили визуальное впечатление.

Дымка как интерактивный инструмент — это больше, чем просто измерение дымки. Изменения уровня мутности могут указывать на проблемы с условиями вашего процесса, такие как слишком быстрое/медленное охлаждение, сдвиг, проблемы с потоком, плазменная обработка поверхности, изменение содержания доизмельчения, проблема с экструзионным слоем и т. д.

д.

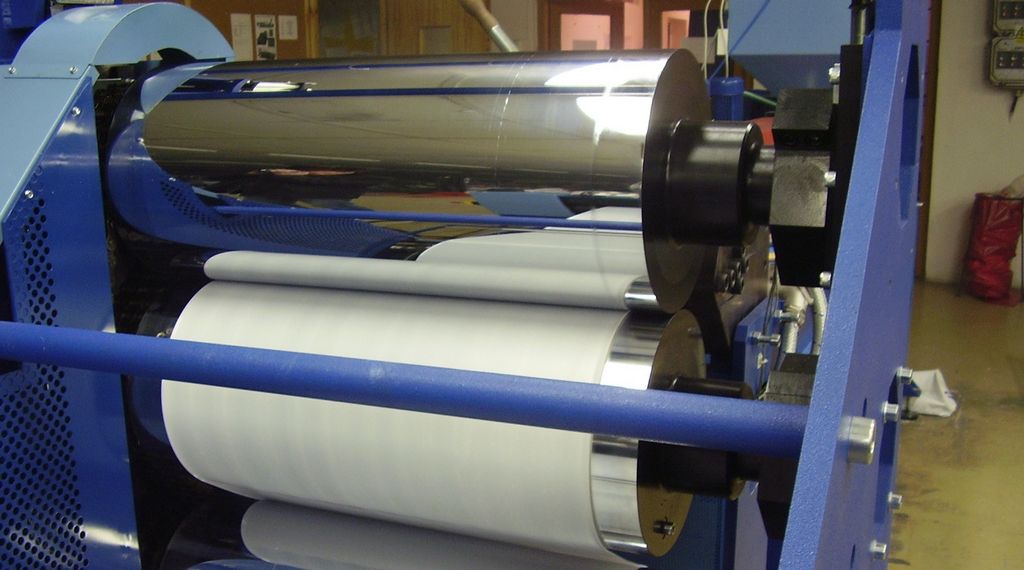

Как измеряется мутность

В процессе экструзии датчик HazePro компании NDC Technologies точно измеряет количество света, рассеянного или рассеянного при прохождении через прозрачный материал. Эти оперативные измерения позволяют производителям немедленно подтверждать качество продукта и корректировать процесс экструзии пленки, чтобы точно поддерживать желаемый внешний вид продукта. Производители получают важную информацию о процессе в режиме реального времени, что позволяет им вносить коррективы в процесс для контроля уровня мутности.

HazePro также невосприимчив к изменениям окружающей среды, а также изменениям процесса, таким как трепетание паутины. Измерения мутности соответствуют стандарту ASTM D1003 для прозрачных материалов.

Измерение как мутности, так и толщины пленки

Существует множество областей применения, в которых производители прозрачной пластиковой пленки могут извлечь выгоду из лучшего контроля как мутности, так и толщины своей продукции. Из-за этой потребности компания NDC Technologies предложила системное решение, сочетающее в себе лучшее из обоих миров. Эта инновационная и очень универсальная система состоит из тандемной установки, включающей датчик дымки HazePro от NDC и датчик толщины FilmPro.

Из-за этой потребности компания NDC Technologies предложила системное решение, сочетающее в себе лучшее из обоих миров. Эта инновационная и очень универсальная система состоит из тандемной установки, включающей датчик дымки HazePro от NDC и датчик толщины FilmPro.

Датчик FilmPro дополняет HazePro, точно измеряя толщину и плотность пленки. FilmPro эффективно измеряет тонкие пленки и толстые листы с многослойной дискриминацией. Это включает в себя применение прозрачных, пигментированных и окрашенных пленок, а также микропористых продуктов и продуктов с покрытием.

Измерения мутности и толщины пленки выполняются одновременно, а корректировка процесса может быть автоматизирована для контроля этих параметров в режиме реального времени.

Типичные области применения

И HazePro, и FilmPro можно использовать для контроля качества:

- Оптических пленок

- Упаковочная пленка

- Гибкая упаковочная пленка

- Сельскохозяйственные пленки

- Пленки для солнечных панелей

- Покрытия на стекле (например, солнечные панели)

- Пленки антибликовые на экраны компьютеров

Производители реализуют многочисленные преимущества

Измерительная система HazePro-FilmPro предлагает множество преимуществ по сравнению с обычными измерительными системами и позволяет производителям пластиковой пленки и листов улучшать качество продукции, повышать производительность, повышать эффективность процессов и добиваться значительной экономии производства. Кроме того, все измерительные системы поддерживаются специализированной организацией обслуживания клиентов и поддержки NDC Technologies по всему миру.

Кроме того, все измерительные системы поддерживаются специализированной организацией обслуживания клиентов и поддержки NDC Technologies по всему миру.

Узнайте больше о HazePro.

Узнайте больше о FilmPro.

www.ndc.com

Джей Луис, NDC Technologies. Машина для внутривенных мешков | Коэкструзионное оборудование Линия по производству пленки для внутривенных вливаний, не содержащей ПВХ, для коэкструзии предназначена для производства трех- или пятислойной пленки для инфузии без ПВХ для чистой и мягкой упаковки. Он в основном состоит из центральной компьютерной системы управления, автоматической системы взвешивания и подачи материала, системы экструзии, коэкструзионной формы, системы пленочного охлаждения, системы контроля пузырей пленки, вращающейся тяговой системы, системы коррекции, продольно-резательных, перемоточных машин и стеллажа. Основные технические параметры Основные характеристики Знакомство с основными частями Автоматическая система подачи Коэкструзионная головка Устройство для замены фильтра Автоматическая система коррекции Система контроля пузырей пленки Пленочно-пузырьковая система охлаждения Экструзионная машина Цилиндр и винт Перемоточный станок  диаметр намотки: Φ600 мм

диаметр намотки: Φ600 мм

Система подачи линии по производству пленки для внутривенных пакетов без ПВХ использует весовую подачу для точной пропорции подачи, что помогает обеспечить толщину каждого слоя. Пропорцию каждого слоя можно легко установить с помощью сенсорного экрана. Автоматическая система подачи также обеспечивает функцию сушки, которая позволяет сушить материалы в соответствии с условиями их влажности.

Он точно контролирует размер пузырьков. Существует небольшая погрешность в толщине и ширине пленки. Внутренняя поверхность пленки полностью соответствует требованиям GMP clean.

Существует небольшая погрешность в толщине и ширине пленки. Внутренняя поверхность пленки полностью соответствует требованиям GMP clean.

Внешняя поверхность пленки сначала подвергается предварительному охлаждению чистым воздухом, а затем резкому охлаждению очищенной водой. Внутренняя поверхность оснащена системой охлаждения с циркуляцией чистого воздуха.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения