Раскройный комплекс для плёнки, ПВХ, полиуретана

ОБОРУДОВАНИЕ

Для дефростации

Для ТВЧ-сварки полимеров

Для деревообработки

Дополнительное оборудование

- Раскройный комплекс для плёнки, ПВХ, полиуретана

- Высокочастотная установка для нагрева пластмасс перед прессованием

- Настольный станок ТВЧ (Япония)

- Оборудование ТВЧ для сварки конвейерной ленты с гофробортом и поперечными ребрами

Раскройный комплекс предназначен для резки (раскроя) плёнки, ткани ПВХ и полиуретана.

Автоматизированный раскройный комплекс производства Новой Зеландии – это простота, надёжность, скорость, а также гарантия долговременной работы оборудования при достаточно невысокой цене.

Применение раскройного оборудования

Раскройное оборудование применяется в лодочной, тентовой, автомобильной, авиационной, мебельной, парусной промышленности. Данное раскройное оборудование позволяет кроить паруса, навесы, тенты, обивку для мебели, обивку для морских яхт, автомобильные, морские покрытия, одежду, планеры, дирижабли, воздушные шары, сумки, парашюты и корпуса надувных лодок.

Данное раскройное оборудование позволяет кроить паруса, навесы, тенты, обивку для мебели, обивку для морских яхт, автомобильные, морские покрытия, одежду, планеры, дирижабли, воздушные шары, сумки, парашюты и корпуса надувных лодок.

Это идеальный инструмент и отличное решение для производства лекал, выкроек, шаблонов, резки бумаги, картона, вычерчивания и рисования.

Используя данное оборудование, вы можете в разы увеличить объёмы производимой продукции, качество выпускаемой продукции, повторяемость, экономя при этом время и деньги.

Комплектация

Оборудование имеет многофункциональный режущий набор резаков и маркеров, пневматическое управление. Все системы в данном оборудовании просты в использовании. Вы можете заказать плоттер и резку в одном оборудовании. Дополнительно можно поставить вакуумные столы, воздуховоды, компьютеры, столешницы. Размеры рабочего стола, комплектация раскройного станка инструментом, программное обеспечение подбираются в зависимости от производственных задач каждого конкретного клиента. Корпус оборудования изготовлен из стали высокого качества, каркас с дисковым ножом и функцией черчения и рисования на ткани.

Корпус оборудования изготовлен из стали высокого качества, каркас с дисковым ножом и функцией черчения и рисования на ткани.

Программное обеспечение, поставляемое с раскройной машиной, может быть полностью интегрировано с такими программными пакетами как CorelDraw и Adobe Illustrator, с имеющимися AD и САПР и другими системами для оцифровки шаблона. Это позволяет сократить до минимума время простоя раскройного комплекса между режущими операциями.

Преимущества

- Быстрый возврат инвестиций. Возможности раскройного комплекса позволяют получить наиболее эффективное использование рабочего времени, материалов и человеческих ресурсов.

- Раскройный комплекс использует самые современные технологии.

- Простота управления: даже неопытные пользователи могут научится работать на плоттере за несколько часов.

- Максимальная производительность: быстрая, точная настройка позволяет кроить максимальное количество деталей за меньшее время.

- Надёжность: простая конструкция и грамотное инженерное решение обеспечивает высокую надёжность оборудования.

Сварка ПВХ | Miller Weldmaster

Качественная сварка ПВХ — «конёк» компании Miller Weldmaster.

ПВХ – Поливинилхлорид (полихлорвинил, винил, вестолит, хосталит, виннол, корвик, сикрон, джеон, ниппеон, сумилит, луковил, хелвик, норвик и др.) — пластмасса белого цвета (при добавлении красителей может менять цвет), термопластичный полимер винилхлорида. Отличается химической стойкостью к щелочам, минеральным маслам, многим кислотам и растворителям. Не горит на воздухе, но обладает малой морозостойкостью (−15 °C). Нагревостойкость: +65 °C. Химическая формула: [-CH2-CHCl-]n.Международное обозначение — PVC. Температура плавления — 150—220 °C. Трудногорюч. При температурах выше 110—120 °C склонен к разложению с выделением хлористого водорода HCl. Устойчив к действию влаги, кислот, щелочей, растворов солей, бензина, керосина, жиров, спиртов, обладает хорошими диэлектрическими свойствами.

Как известно, в последние годы в качестве носителя для печатной наружной рекламы сверхкрупного формата в последние годы все чаще используется ПВХ-ткани. Если тентовые и баннерные ПВХ-ткани можно сваривать как с помощью горячего воздуха и горячего клина, так и с помощью ТВЧ-аппаратов, для материалов полиэтиленовой группы высокочастотная спайка фактически не применима. Это, в частности, и объясняет тот факт, что компания Miller Weldmaster (Наварре, штат Огайо, США), один из ведущих мировых производителей автоматизированного оборудования для сварки ПВХ, делает особый акцент на выпуске машин для соединения рулонных термопластиков, в которых используются технологии горячего воздуха и горячего клина.

Если тентовые и баннерные ПВХ-ткани можно сваривать как с помощью горячего воздуха и горячего клина, так и с помощью ТВЧ-аппаратов, для материалов полиэтиленовой группы высокочастотная спайка фактически не применима. Это, в частности, и объясняет тот факт, что компания Miller Weldmaster (Наварре, штат Огайо, США), один из ведущих мировых производителей автоматизированного оборудования для сварки ПВХ, делает особый акцент на выпуске машин для соединения рулонных термопластиков, в которых используются технологии горячего воздуха и горячего клина.

В ассортименте сварочных машин Miller Weldmaster – аппараты T300 и Т500, рассчитанные в первую очередь на изготовление объемных изделий, включая надувные лодки, плоты, ангары и воздухоопорные сооружения. Метод сварки баннерных полотен с их помощью схож с принципом работы швейной машины: соединяемые элементы ткани протягиваются под фиксированным сварочным порталом. Поэтому сварочные комплексы T-300 и T-500 особенно востребованы тогда, когда приходится выполнять криволинейное соединение термопластичных материалов в крупных объемах.

Достоинством этих аппаратов является возможность чрезвычайно быстро изменить конфигурацию шва. Поскольку при послепечатной обработке имиджей сверхкрупного формата для наружной рекламы требуется выполнять не только спайку отдельных элементов, но и, к примеру, сделать подворот для последующей установки люверсов или карманы по периметру изображения для протягивания веревки, данная функция существенно упрощает и ускоряет работу оператора. Смена конфигурации шва на аппаратах Miller Weldmaster осуществляется в несколько движений: благодаря наличию системы направляющих оператору достаточно только выбрать требуемую насадку и зафиксировать его в рабочей зоне.

Если же говорить непосредственно о сварке рекламных ПВХ-полотен крупного формата, для выполнения данной задачи более предпочтительной является серия сварочных машин Miller Weldmaster 112 Extreme.

Аппараты данной линейки изготавливаются фирмой-производителем на заказ с длиной рабочего стола, которая требуется клиенту. В этих машинах отдельные элементы полотна фиксируются вакуумом на столе, затем осуществляется их выравнивание с помощью лазерных сенсоров, оператор задает основные режимы сварки (температуру нагрева, силу прижима и скорость сварки), после чего оборудование автоматически выполняет спайку. В отличие от аппаратов T300 и T500, где ткань перемещается под сварочным порталом, в этой машине вдоль стыка баннерных отрезков передвигается каретка, оснащенная сварочной головкой и прижимным роликом. Сила давления и скорость вращения прижимного ролика регулируются, что обеспечивает равномерную проварку по всей глубине шва и позволяет подбирать оптимальные режимы для сварки полимерных материалов различной плотности. Поскольку все параметры сварки стабильны, с помощью аппарата Miller Weldmaster 112 Extreme можно получать практически безупречное по качеству соединение баннерных тканей. Вдобавок, система протяжки и натяжения ткани реализована в машине таким образом, что при сварке полотен даже особо большой длины в зоне стыка не образуется дефектов, будь то складки или заломы материала.

В этих машинах отдельные элементы полотна фиксируются вакуумом на столе, затем осуществляется их выравнивание с помощью лазерных сенсоров, оператор задает основные режимы сварки (температуру нагрева, силу прижима и скорость сварки), после чего оборудование автоматически выполняет спайку. В отличие от аппаратов T300 и T500, где ткань перемещается под сварочным порталом, в этой машине вдоль стыка баннерных отрезков передвигается каретка, оснащенная сварочной головкой и прижимным роликом. Сила давления и скорость вращения прижимного ролика регулируются, что обеспечивает равномерную проварку по всей глубине шва и позволяет подбирать оптимальные режимы для сварки полимерных материалов различной плотности. Поскольку все параметры сварки стабильны, с помощью аппарата Miller Weldmaster 112 Extreme можно получать практически безупречное по качеству соединение баннерных тканей. Вдобавок, система протяжки и натяжения ткани реализована в машине таким образом, что при сварке полотен даже особо большой длины в зоне стыка не образуется дефектов, будь то складки или заломы материала. К тому же стабильность режимов сварки обеспечивает и высокую скорость послепечатной обработки материалов – до 15 — 20 кв. м/ч.

К тому же стабильность режимов сварки обеспечивает и высокую скорость послепечатной обработки материалов – до 15 — 20 кв. м/ч.

Как уже было отмечено, сварочные комплексы Miller Weldmaster позволяют работать с широким спектром рулонных термопластичных материалов. Единственным ограничением является толщина и непосредственно качество самого полимера, которое (к примеру, при обильном содержании в материале вторсырья) может существенно усложнить сварку или сделать ее практически невозможной.

Отдельной особенностью Miller Weldmaster является убежденность компании-производителя в том, что ее машины должны создавать удобство в работе всем, а не только высококвалифицированным специалистам. Именно поэтому разработки компании отличаются одновременно и надежностью, и простотой в эксплуатации.

Использованы материалы с сайта www.signbusiness.ru.

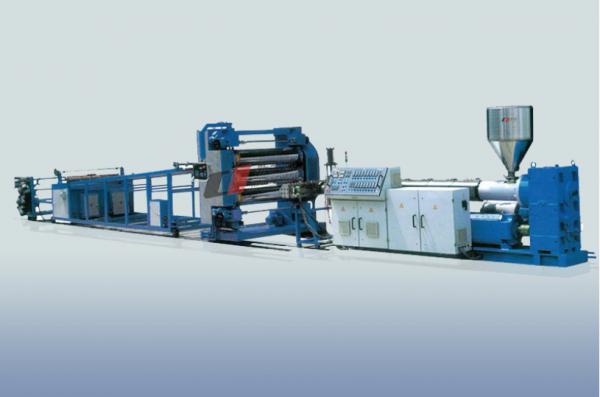

Оборудование для экструзии пластиковых пленок и листов

Видео о машинах для производства пластика

Бизнес начался с технического сотрудничества с Reifenhauser Inc. в 1963 году. Теперь мы обладаем богатым опытом во всех областях экструзии пластика, таких как продукты питания упаковочные материалы, строительные материалы для жилья, бытовая техника и промышленные материалы.

в 1963 году. Теперь мы обладаем богатым опытом во всех областях экструзии пластика, таких как продукты питания упаковочные материалы, строительные материалы для жилья, бытовая техника и промышленные материалы.

Hitachi Zosen предлагает линейку продуктов, отвечающих требованиям времени. Мы поставляем оборудование для высокотемпературных супертехнических пластиков, оборудование для высокоточных оптических листов и пленки и т. д. В течение следующих 50 и 100 лет Hitachi Zosen будет продолжать удовлетворять потребности наших клиентов в программном и аппаратном обеспечении, используя технологию и опыт, который мы культивировали, а также приобретая новейшие технологии и разрабатывая новейшее оборудование.

Основная продукция

Система формирования оптических пленок и листов

Линия формования оптических пленок и листов/Обзор машины

- Смола для нанесения: поликарбонат, полиметилметакрилат, МС, циклоолефин, полипропилен и т.

д.,

д., - Размер продукта: 100–1000 мкм (мин. 50), максимальная ширина: 3000 мм

- Скорость формования: не более 100 м/мин.

Схема листоформовочного оборудования

- Смола для нанесения: ПК, ММА, МС, циклоолефин, полипропилен и т. д.,

- Размеры изделия: максимальная толщина: 20 мм, максимальная ширина: 3000 мм

- Скорость формования: не более 10 м/мин.

Системы для сверхвысокотемпературного формования, поддерживающие супертехнические пластмассы

Внешний вид машины

- Смола для нанесения: специальный ПК, ПФС, ПЭЭК и т. д.,

- Размер продукта: толщина 20 — 400 мкм; ширина 500 мм

- Скорость формования: не более 18 м/мин.

Особенности

- Компактная концепция дизайна, которая является многофункциональной и универсальной

- Производит превосходный продукт с высокой прозрачностью, низкой остаточной деформацией и плоскостностью

- Максимальная температура нагрева для экструдера, шестеренчатого насоса и экструзионной головки 450°C

- Рулонный блок имеет сверхэластичное покрытие из гибкого металлического рулона (UF-вал) и максимальную температуру нагрева 300°C

- Блок привода валка имеет сверхточную систему редуктора, что обеспечивает меньшую вибрацию, а также сверхплавное вращение валка

- Позволяет также выполнять отделку с тиснением или узором

Металлический эластичный валик (UF-вал)

Благодаря уменьшению толщины металлического валка, составляющего внешний цилиндр, эта собственная разработка Hitachi Zosen обеспечивает стабильное формирование давления валка даже в условиях низкого линейного давления. Это позволяет получать пленочные изделия с высоким глянцем, высокой прозрачностью, низкой остаточной деформацией и выдающейся гладкостью.

Это позволяет получать пленочные изделия с высоким глянцем, высокой прозрачностью, низкой остаточной деформацией и выдающейся гладкостью.

В качестве теплоносителя можно использовать как воду, так и масло. Эта технология в основном используется в производстве пленок и листов для оптических применений. Hitachi Zosen также предлагает линейку сверхвысокотемпературных UF-валов, которые поддерживают сверхвысокотемпературные инженерные пластики.

Chronodie (высокопроизводительный Т-образный штамп)

Кончик кромки матрицы удлинен для улучшения формуемости. Кроме того, расстояние (воздушный зазор) между обжимной частью рулона и кончиком кромки матрицы сведено к минимуму.

Особенности

- 1Улучшенная точность толщины (как в продольном, так и в продольном направлениях)

- 2Снижены разности фаз и уменьшена неравномерность низких фаз

- 3 Повышение производительности за счет уменьшения количества сужения

- 4Улучшенная формуемость

- 5Возможна установка термоболта с автоматической регулировкой кромки

- 6Возможна установка в существующих помещениях

Ролик переноса рисункаNEW

Характеристики

- 1 Непрерывная передача шаблонов как в режиме реального времени, так и в автономном режиме

- 2Одновременная передача нескольких разных размеров и форм рисунка

- 3Перенос рисунка на пленку толщиной от 100 мкм

- 4 Совместим как с плоской пленкой, так и с конусной пленкой

Универсальные системы формования пленки и листов

Hitachi Zosen отвечает всем потребностям клиентов, предлагая полную линейку различных формовочных систем, таких как системы формования тонкостенного листа/пленки, системы формования многослойного листа/пленки и системы формования листового пенопласта.

Используемая смола

ПВХ, ПЭ, ПП, ПС, АБС, ПЭТ, ПММА, ПК

Примеры применения

- 1 Упаковочные материалы для пищевых продуктов

Упаковочная пленка, материал крышки, лотки для пищевых продуктов, контейнеры для чашек, контейнеры для тофу, упаковки для яиц и т. д.

- 2Бытовая техника

Обшивка холодильника, осветительное оборудование и т. д.

- 3Строительные материалы

Декоративные доски, напольные коврики, обои, гофрокартон, навесные сиденья и т. д.

- 4Разные товары

Блистерные упаковки, буферы, сумки для переноски и т. д.

- 5Автомобили

Автомобильные коврики, внутренние амортизирующие материалы и т.

д.

д.

Системы автоматизации и персонала/экономии труда

Hitachi Zosen предлагает следующие системы.

- 1Система автоматического запуска экструдеров

Эта автоматизированная система выполняет процедуры запуска и остановки экструдера от начала до конца простым нажатием одной кнопки

- 2Система автоматической регулировки положения формовочного оборудования

Система, которая автоматически настраивается на положение формовки во время производства с помощью простых операций, основанных на предварительно запрограммированных производственных условиях.

- 3Системы профилактического обслуживания

Система, которая отображает руководство на рабочем экране во время технического обслуживания и выдает инструкции по месту осмотра и содержимому во время необычного состояния оборудования

Устройство для поперечной проверки

Этот контрольный прибор количественно определяет качество внешнего вида листов (пленок) для оптических применений по яркости.

- Контроль и поддержание качества стали возможными благодаря цифровизации

- Отображение в формате Excel всей информации, касающейся работы устройства и результатов измерения/анализа

- Автоматическое измерение образцов под разными углами

- Поддерживает широкий диапазон толщины листа (пленки)

Изображения (вверху) и числовые данные (внизу), которые можно получить

- 1 Размеры контрольного образца

Высота 210 мм × ширина 300 мм

- 2Решаемый интервал горизонтальной арматуры

от 0,2 до 50 мм

Технический центр пластмасс

Центр оснащен разнообразным испытательным оборудованием для удовлетворения потребностей наших клиентов.

- Оборудование для испытаний однослойной/многослойной пленки на экструзию

- Оборудование для испытаний на экструзию однослойных/многослойных листов

- Оборудование для испытаний на экструзию суперинженерного пластика

- Оборудование для испытаний на термоперенос

После обслуживания

Наша служба послепродажного обслуживания базируется в Осаке и отвечает на запросы клиентов как в Японии, так и за рубежом.

Родственные технологии

Технологии Hitz

Технический обзор Hitz

Испытание на растяжение тонкой пластиковой пленки

Испытание на растяжение тонкой пластиковой пленки | Оборудование для ASTM D882

Резюме: Информация об испытаниях на растяжение тонких пластиковых материалов, а также о машинах и оборудовании для испытаний на растяжение пластмасс в соответствии с ASTM D882. Перейти к… Стандартные процедуры испытаний тонкой пластиковой пленки Тонкий пластик — это относительный термин, который ASTM и ISO произвольно определяют как пластик толщиной менее 1 мм. Тонкие пластиковые материалы используются для создания пластиковых мешков для мусора, пакетов для сэндвичей, пищевых контейнеров, изоляторов электрических проводов, ручек и бесчисленного множества других предметов. Испытание тонкого пластикового материала на растяжение следует проводить в рамках контроля качества и технического проектирования. Испытание на растяжение тонких пластиковых листов проводится для определения того, как пластиковый материал растягивается или деформируется при натяжении большой нагрузкой. Механические свойства тонких пластиковых листов, такие как прочность на растяжение и удлинение, определяются в целях проектирования и сравнения продуктов. Прочность на растяжение пластиковых листов является мерой того, как пластиковая пленка реагирует на растяжение. Для приложений, в которых используется тонкий листовой пластик, таких как мешки для мусора, прочность на разрыв является сопоставимым показателем того, сколько тяжелого мусора может удерживать плохой пластик, прежде чем он сломается.

Перейти к… Стандартные процедуры испытаний тонкой пластиковой пленки Тонкий пластик — это относительный термин, который ASTM и ISO произвольно определяют как пластик толщиной менее 1 мм. Тонкие пластиковые материалы используются для создания пластиковых мешков для мусора, пакетов для сэндвичей, пищевых контейнеров, изоляторов электрических проводов, ручек и бесчисленного множества других предметов. Испытание тонкого пластикового материала на растяжение следует проводить в рамках контроля качества и технического проектирования. Испытание на растяжение тонких пластиковых листов проводится для определения того, как пластиковый материал растягивается или деформируется при натяжении большой нагрузкой. Механические свойства тонких пластиковых листов, такие как прочность на растяжение и удлинение, определяются в целях проектирования и сравнения продуктов. Прочность на растяжение пластиковых листов является мерой того, как пластиковая пленка реагирует на растяжение. Для приложений, в которых используется тонкий листовой пластик, таких как мешки для мусора, прочность на разрыв является сопоставимым показателем того, сколько тяжелого мусора может удерживать плохой пластик, прежде чем он сломается. С другой стороны, удлинение пластикового листа или пленки, используемой для мешков для мусора, является мерой того, насколько сильно растянется мешок, когда он будет полным. Измерения свойств тонкопленочного пластика при растяжении важны для применения, в котором используется материал. В пластмассах существует множество взаимосвязей между напряжением и деформацией, которые можно создать, изменив состав и процесс производства тонкой пластиковой пленки. В конечном счете, цель конкретных свойств при растяжении конкретной пластиковой пленки предназначена для удовлетворения требований к продукту или спецификации дизайна.

С другой стороны, удлинение пластикового листа или пленки, используемой для мешков для мусора, является мерой того, насколько сильно растянется мешок, когда он будет полным. Измерения свойств тонкопленочного пластика при растяжении важны для применения, в котором используется материал. В пластмассах существует множество взаимосвязей между напряжением и деформацией, которые можно создать, изменив состав и процесс производства тонкой пластиковой пленки. В конечном счете, цель конкретных свойств при растяжении конкретной пластиковой пленки предназначена для удовлетворения требований к продукту или спецификации дизайна.

Для обеспечения качества важно иметь воспроизводимые процедуры испытаний, чтобы можно было провести точное сравнение свойств тонкого пластика при растяжении. Стандартный метод испытаний пластмасс и композитов на растяжение ASTM D882 охватывает процедуры испытаний на растяжение тонких пластиковых листов и пленок. ASTM D638 предназначен для тонких пластиков толщиной менее 1 мм. Свойства тонкого пластика при растяжении можно определить с помощью двух разных тестов, определенных в ASTM D882. Первым испытанием, определенным ASTM D882 для испытания на растяжение тонкого пластикового листа, является испытание на растяжение с использованием полосок тонкого пластика на испытательной машине с постоянной скоростью растяжения. Тонкие пластиковые листы растягиваются с постоянной скоростью до тех пор, пока не сломаются. Этот метод следует использовать для измерения характеристик напряжения-деформации пластмасс при их растяжении от холостого хода до разрушения. Механические свойства тонкой пластиковой пленки, определенные методом А ASTM D882, включают предел текучести при растяжении, предел прочности при растяжении, относительное удлинение, модуль упругости, секущий модуль и энергию разрыва. Второе испытание, определенное ASTM D638, представляет собой испытание на растяжение тонких пластиков маятником. Это испытание можно использовать для определения энергии разрыва при растяжении (TEB).

Свойства тонкого пластика при растяжении можно определить с помощью двух разных тестов, определенных в ASTM D882. Первым испытанием, определенным ASTM D882 для испытания на растяжение тонкого пластикового листа, является испытание на растяжение с использованием полосок тонкого пластика на испытательной машине с постоянной скоростью растяжения. Тонкие пластиковые листы растягиваются с постоянной скоростью до тех пор, пока не сломаются. Этот метод следует использовать для измерения характеристик напряжения-деформации пластмасс при их растяжении от холостого хода до разрушения. Механические свойства тонкой пластиковой пленки, определенные методом А ASTM D882, включают предел текучести при растяжении, предел прочности при растяжении, относительное удлинение, модуль упругости, секущий модуль и энергию разрыва. Второе испытание, определенное ASTM D638, представляет собой испытание на растяжение тонких пластиков маятником. Это испытание можно использовать для определения энергии разрыва при растяжении (TEB). Рекомендуемое оборудование для испытаний на растяжение пластмасс. Испытания пластмасс на растяжение, в частности, в соответствии с методикой ASTM D638, требуют использования испытательной машины CRE (постоянная скорость растяжения) с фиксированным и подвижным захватами, прикрепленными к нагрузочному устройству CRE. Машины для испытаний на растяжение пластика должны быть оснащены экстензометром для измерения деформации пластика при растяжении. Испытательные машины TestResources представляют собой модульные системы, которые можно построить для проведения любых испытаний пластика на растяжение. Машины для испытаний пластмасс на растяжение, которые мы производим, имеют усовершенствованные контроллеры с обратной связью для выполнения широкого спектра испытаний с контролируемым движением, одним из основных из которых является CRE. Наряду с измерителями натяжения пластмасс мы продаем захваты, специально разработанные для самовыравнивания и легкости загрузки для испытаний пластмасс на растяжение.

Рекомендуемое оборудование для испытаний на растяжение пластмасс. Испытания пластмасс на растяжение, в частности, в соответствии с методикой ASTM D638, требуют использования испытательной машины CRE (постоянная скорость растяжения) с фиксированным и подвижным захватами, прикрепленными к нагрузочному устройству CRE. Машины для испытаний на растяжение пластика должны быть оснащены экстензометром для измерения деформации пластика при растяжении. Испытательные машины TestResources представляют собой модульные системы, которые можно построить для проведения любых испытаний пластика на растяжение. Машины для испытаний пластмасс на растяжение, которые мы производим, имеют усовершенствованные контроллеры с обратной связью для выполнения широкого спектра испытаний с контролируемым движением, одним из основных из которых является CRE. Наряду с измерителями натяжения пластмасс мы продаем захваты, специально разработанные для самовыравнивания и легкости загрузки для испытаний пластмасс на растяжение.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения