Материаловед, Часть 69: Плотность, объемная плотность, плотность расплава,

администратор 1 | 01 января 2006 г.

Эта серия статей предназначена для того, чтобы помочь формовщикам понять, как несколько аналитических инструментов могут помочь в диагностике отказа детали. Майкл Сепе — наш аналитик и автор. Он является техническим директором компании Dickten & Masch Mfg., формовщика термореактивных и термопластичных материалов в Нашоте, штат Висконсин. Майк оказывает аналитические услуги поставщикам материалов, формовщикам и конечным пользователям более 15 лет, и с ним можно связаться по адресу [email protected].

При правильном использовании эти измерения могут помочь в устранении неполадок и контроле качества.

T вот много цифр в паспорте свойств материала. По-настоящему полный лист свойств может содержать более 60 записей для широкого диапазона механических, тепловых и электрических свойств, в то время как другие могут содержать значения только для четырех или пяти. Но даже самая поверхностная обработка будет включать значение плотности или удельного веса. Они очень часто рассматриваются как одно и то же измерение, прежде всего потому, что удельный вес сравнивает плотность материала с плотностью воды, и, как это бывает, плотность воды настолько близка к 1, что оказывает незначительное влияние на полученное значение.

Но даже самая поверхностная обработка будет включать значение плотности или удельного веса. Они очень часто рассматриваются как одно и то же измерение, прежде всего потому, что удельный вес сравнивает плотность материала с плотностью воды, и, как это бывает, плотность воды настолько близка к 1, что оказывает незначительное влияние на полученное значение.

Однако добросовестный экспериментатор при измерении удельного веса всегда отметит температуру, при которой производилось определение. Это связано с тем, что плотность воды зависит от температуры, и точное измерение плотности должно соответствовать фактической плотности используемой воды.

В таблице приведены некоторые значения плотности воды в зависимости от температуры. Небольшие манипуляции с числами показывают, что эффект преобразования удельного веса в плотность довольно тривиален на практическом уровне, пока вы не начнете вычислять до третьего знака после запятой. (Если вы проводите тесты в воде при температуре 4 °C, вам даже не придется беспокоиться о расхождениях, пока вы не дойдете до пятого знака после запятой. )

)

Другая деталь, связанная со сравнением удельного веса и плотности, касается единиц. Плотность в основном является мерой веса на единицу объема. Несмотря на общее презрение к метрической системе в Соединенных Штатах, нам вполне удобно выражать это измерение для наших пластиковых материалов в граммах на кубический сантиметр (г/см3). Удельный вес является отношением и, следовательно, не имеет единиц измерения.

Насыпная плотность

Насыпная плотность — это то, на что это похоже — мера плотности насыпного материала. Это свойство определяет, сколько фунтов материала поместится в силос, железнодорожный вагон, гейлорд или любой другой контейнер, используемый для транспортировки и хранения материала. Это не фундаментальное свойство материала, поскольку учитывает пространство между гранулами.

Как правило, насыпная плотность составляет примерно 50% от плотности в твердом состоянии. Другими словами, если вы заполните бункер гранулами, а затем повысите температуру материала до достаточно высокой температуры, чтобы заставить его плавиться и течь, вы сожмете материал примерно до половины своего первоначального объема к тому времени, когда он затвердеет и вернется к комнатной температуре. . Интуитивно уловить эту взаимосвязь сложно, потому что, когда речь идет об объемной плотности, мы возвращаемся к нашей предвзятости к так называемым «английским» единицам измерения и выражаем объемную плотность в фунтах на кубический фут (фунт/фут3).

. Интуитивно уловить эту взаимосвязь сложно, потому что, когда речь идет об объемной плотности, мы возвращаемся к нашей предвзятости к так называемым «английским» единицам измерения и выражаем объемную плотность в фунтах на кубический фут (фунт/фут3).

Хотя объемная плотность может показаться далекой от практических соображений фундаментальных свойств материала, на самом деле это очень хороший и простой тест для контроля качества поступающего сырья. Это связано с тем, что объемная плотность изменяется в зависимости от размера и формы гранул. Таким образом, он может обнаруживать проблемы с качеством, такие как длинные нити, мелкие частицы и наличие большого количества летучих веществ, попавших в гранулы.

По этой причине большинство поставщиков материалов используют насыпную плотность в качестве параметра контроля качества, хотя они редко указывают ее либо в технических характеристиках, либо в сертификатах выпуска. Любой, у кого есть достаточно точные весы и контейнер фиксированного объема, может измерить насыпную плотность. Это хорошая первая линия защиты для обнаружения отклонений в качестве гранул.

Это хорошая первая линия защиты для обнаружения отклонений в качестве гранул.

Когда-то мы работали с переработчиком огнестойкого, ударопрочного полистирола, у которого внезапно обнаружилось растяжение. Сушка материала не решила проблему, но визуальный осмотр гранул из хорошей и плохой партий показал значительную разницу в размере и форме гранул. При увеличении стало очевидно, что больший размер гранул из плохой партии можно объяснить тонким распределением очень маленьких воздушных карманов. Они возникли из-за отказа вакуумного насоса на экструдере во время процесса смешивания, в результате которого летучие вещества попали внутрь гранул. После расплавления этот газообразный материал высвободился, что привело к расширению. Измерение объемной плотности для двух партий показало значительную разницу.

Ошибочные коэффициенты плотности

Удельный вес или плотность постоянно используются обработчиками в процессе котирования. Несколько лет назад процесс ценообразования начался с трудоемкой оценки объема детали на основе чертежа. Затем его переводили в вес части путем применения соответствующего значения плотности определенной формовочной массы. Теперь программное обеспечение рассчитывает объем, экономя драгоценное время и повышая точность. При оценке альтернативных материалов с точки зрения возможного снижения затрат важно учитывать плотность, поскольку формовщики покупают материал по весу, а конечные потребители покупают его по объему. Альтернативный материал может производить более дешевую деталь, даже если он дороже на фунт; это увеличение может быть компенсировано более низкой плотностью.

Затем его переводили в вес части путем применения соответствующего значения плотности определенной формовочной массы. Теперь программное обеспечение рассчитывает объем, экономя драгоценное время и повышая точность. При оценке альтернативных материалов с точки зрения возможного снижения затрат важно учитывать плотность, поскольку формовщики покупают материал по весу, а конечные потребители покупают его по объему. Альтернативный материал может производить более дешевую деталь, даже если он дороже на фунт; это увеличение может быть компенсировано более низкой плотностью.

Однако есть одна область, в которой мы неправильно используем плотность материала в твердом состоянии, и это влияет на то, как мы рассчитываем производительность дроби на наших формовочных машинах. Когда мы покупаем формовочную машину, одним из ключевых решений, которые мы принимаем, является выбор размера бочки. Этот размер ствола выражается в единицах мощности выстрела — максимальном количестве материала, которое может быть доставлено за один полный ход шнека. Обычно выражается в унциях, индексируется полистиролом.

Обычно выражается в унциях, индексируется полистиролом.

При оценке количества материала, отличного от полистирола, которое может быть доставлено, мы обычно делаем расчеты, используя соотношение плотностей. Например, можно ожидать, что ствол, рассчитанный на 70 унций полистирола (плотность = 1,04 г/куб. см), будет содержать 80,77 унций поликарбоната, исходя из множителя плотности поликарбоната, деленного на плотность полистирола (1,20/1,04).

Проблема с этой логикой заключается в том, что материал в блоке впрыска не находится в твердом состоянии, по крайней мере, мы надеемся, что нет. Скорее смола расплавлена. Мы знаем, что плотность расплавленного материала отличается от плотности твердого материала; в противном случае у нас не было бы этого чудесного непредсказуемого свойства, известного как усадка формы. Все полимеры дают усадку при охлаждении в форме, а это означает, что плотность увеличивается при переходе из расплава в твердое состояние.

Еще большее значение имеет тот факт, что величина этого изменения зависит от структуры полимера. Аморфные материалы претерпевают меньше объемных изменений по мере затвердевания. Вот почему значения усадки формы для аморфных материалов относительно низкие. Полукристаллические материалы претерпевают гораздо большие объемные изменения, потому что формирующаяся организованная кристаллическая структура занимает гораздо меньше места, чем неорганизованные аморфные области. Вот почему АБС дает усадку примерно 0,006 дюйма/дюйм, в то время как полипропилен может усаживаться до 0,020 дюйма/дюйм.

Аморфные материалы претерпевают меньше объемных изменений по мере затвердевания. Вот почему значения усадки формы для аморфных материалов относительно низкие. Полукристаллические материалы претерпевают гораздо большие объемные изменения, потому что формирующаяся организованная кристаллическая структура занимает гораздо меньше места, чем неорганизованные аморфные области. Вот почему АБС дает усадку примерно 0,006 дюйма/дюйм, в то время как полипропилен может усаживаться до 0,020 дюйма/дюйм.

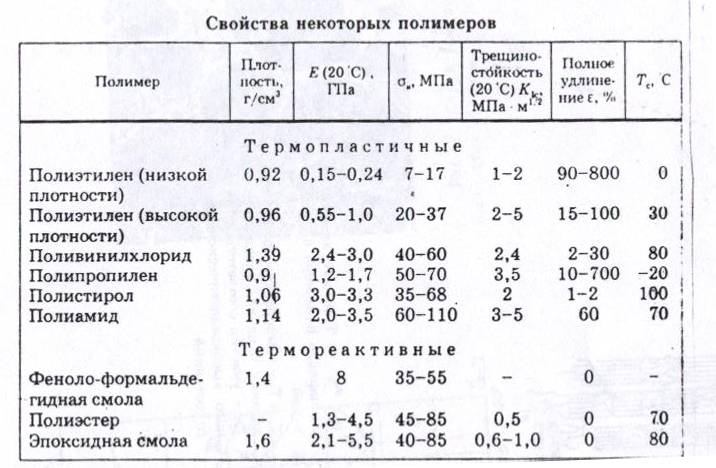

Зависимость плотности воды от температуры объемное расширение также будет совсем другим. Чтобы получить точное преобразование от одного материала к другому, нам нужно знать свойство, которое никогда не появляется в листе свойств: плотность расплава. Большинство ненаполненных аморфных смол демонстрируют примерно одинаковую усадку при прессовании; следовательно, мы можем ожидать, что они также будут демонстрировать аналогичные отношения между плотностью расплава и плотностью твердого тела. Это оказалось правдой. Причина, по которой преобразование полистирола в поликарбонат оказывается очень близким к правильному, заключается в том, что плотность расплава полистирола составляет 90,8% от плотности в твердом состоянии, а плотность поликарбоната — 90%. Тщательный расчет с использованием правильных плотностей расплава двух материалов показывает, что из 70-унциевой бочки получается 80 унций поликарбоната, а не 80,77 унций. Большинство из нас не заметит разницы. Но рассмотрим такое же сравнение с полукристаллическим материалом, таким как полиэтилен высокой плотности (HDPE), наиболее кристаллическим из полукристаллических термопластов. Плотность расплава ПЭВП с твердой плотностью 0,957 г/куб.см всего 0,759 г/куб.см; плотность расплава этого материала составляет менее 80% плотности твердого вещества. Традиционно, если формовщик хотел оценить дробовую мощность данного ствола, он брал соотношение 0,957/1,04 и получал множитель 0,92. Например, ожидается, что из барреля, рассчитанного на 95 унций полистирола, будет получено 87,4 унции этого конкретного сорта ПЭВП. Когда программа сохраняет Это может показаться пустяком. Однако недавно мы столкнулись с проблемой, когда переработчику нужно было отлить деталь из ПЭВП весом 76 унций с использованием бочки, рассчитанной на 95 унций полистирола. Деталь не заполнялась, и узел впрыска не удерживал подушку. Был сделан вывод о том, что шнек и цилиндр изношены, а лишний материал просачивался обратно через обратный клапан в лопасти шнека. Но замена винта и ствола не решила проблему. Значительное количество времени было потрачено на оценку аппаратного обеспечения и попытки выяснить, куда идет материал и не ошиблись ли технические характеристики машины. До тех пор, пока не были произведены расчеты емкости ствола с использованием значений плотности расплава, проблема оставалась загадкой и отнимала много времени на устранение неполадок. Разделив массу из теста MFR на объем из теста MVR, вы получите плотность расплава. Кроме того, вы можете использовать тестер MFR для измерения плотности расплава материала. Просто позвольте поршню, проталкивающему материал через отверстие, пройти заданное расстояние. Зная это расстояние и диаметр отверстия в тестере, можно точно рассчитать объем экструдированного материала. Насыпной удельный вес – Интерактивное дорожное покрытиеОбзорИспытание на насыпной удельный вес используется для определения удельного веса уплотненного образца HMA путем определения отношения его веса к весу равного объема воды. Испытание на объемный удельный вес измеряет массу образца HMA в трех различных условиях (рис. 1):

Используя эти три веса и их отношения, можно рассчитать кажущийся удельный вес образца, объемный удельный вес и объемный удельный вес SSD, а также абсорбцию. Объемный удельный вес HMA необходим для определения отношения веса к объему и для расчета различных величин, связанных с объемом, таких как воздушные пустоты и пустоты в минеральном заполнителе (VMA). Стандартный тест удельного веса в массе:

Рис. 1. Образцы HMA в трех условиях. Общие сведенияУдельный вес — это мера плотности материала (масса на единицу объема) по сравнению с плотностью воды при температуре 73,4°F (23°C). Следовательно, по определению вода при температуре 73,4°F (23°C) имеет удельный вес 1,9.0003 Удельный вес насыпного материала Использование Состав смеси Superpave представляет собой объемный процесс; ключевые свойства выражаются в единицах объема. Однако прямые измерения объема затруднены, поэтому обычно производятся измерения веса, а затем они преобразуются в объем на основе удельного веса материала. Объемный удельный вес используется в большинстве ключевых расчетов состава смеси, включая воздушные пустоты, VMA и, косвенно, VFA. Методы определения объемного удельного весаНесмотря на то, что в разделе «Описание испытаний» описывается стандартный метод вытеснения воды насыщенным поверхностно-сухим (SSD) AASHTO T 166, существует ряд других доступных методов. В каждом из них используется несколько иной способ определения объема образца, что может привести к различным значениям объемного удельного веса. Методы вытеснения водыЭти методы, основанные на законе Архимеда, рассчитывают объем образца путем взвешивания образца (1) в водяной бане и (2) вне водяной бани. Затем разницу в весе можно использовать для расчета веса вытесненной воды, который можно преобразовать в объем, используя удельный вес воды. Насыщенная поверхность, сухая (SSD) Наиболее распространенный метод (и метод, описанный в разделе «Описание испытаний») позволяет вычислить объем образца путем вычитания массы образца в воде (рис. Рисунок 2. Метод SSD. Одна из критических проблем с этим методом заключается в том, что если воздушные пустоты в образце большие и, таким образом, потенциально взаимосвязаны (для HMA с плотной градацией это происходит при 8–10 процентах воздушных пустот), вода быстро стекает из них при удалении образца. из водяной бани, что приводит к ошибочно заниженному измерению объема пробы HMA и, таким образом, к ошибочно высокому объемному удельному весу. Парафин Этот метод определяет объем аналогично методу вытеснения водой, но вместо воды для заполнения внутренних воздушных пустот образца используется расплавленный парафин (рис. Рисунок 3. Образец HMA, покрытый парафином. ПарафильмВ этом методе образец оборачивается тонкой парафиновой пленкой (рис. 4), а затем взвешивается в воде и вне ее. Поскольку образец полностью завернут, когда он погружен в воду, в него не может попасть вода, и теоретически возможно более точное измерение объема. Однако на практике нанесение парафиновой пленки довольно сложно, а результаты испытаний противоречивы. Рисунок 4: Покрытие образца HMA парафильмом. CoreLok В этом методе подсчитывается объем образца, как и в методе парафильма, но используется вакуумная камера (рис. 5), чтобы завернуть образец в высококачественный пластиковый пакет (рис. 6), а не покрывать его парафиновой пленкой (видео 1). Этот метод показал себя многообещающим как по точности, так и по прецизионности.

Видео 1: Устройство CoreLok. Размерный Этот метод, самый простой, вычисляет объем на основе измерений высоты и диаметра/ширины. Хотя он позволяет избежать проблем, связанных с состоянием SSD, он часто бывает неточным, поскольку предполагает идеально гладкую поверхность, тем самым игнорируя неровности поверхности (например, шероховатую текстуру поверхности типичного образца). Гамма-излучениеМетод гамма-излучения основан на свойствах рассеяния и поглощения гамма-лучей веществом. Когда источник гамма-излучения с первичной энергией в комптоновском диапазоне помещается рядом с материалом, а для подсчета гамма-излучения используется детектор гамма-излучения, селективный по энергии, можно подсчитывать исключительно рассеянные и нерассеянные гамма-лучи с энергиями в комптоновском диапазоне. При правильной калибровке количество гамма-излучения напрямую преобразуется в плотность или объемный удельный вес материала (Troxler, 2001 9).0172 [1] ). На рис. 7 показано устройство Troxler. Рис. 7. Считыватель Troxler модели 3660 CoreReader. Описание тестаСледующее описание представляет собой краткий обзор теста. Это не полная процедура, и ее не следует использовать для выполнения теста. Полную процедуру можно найти в:

Другие стандартные тесты, доступные для определения объемного удельного веса, которые не описаны в этом разделе:

Резюме Уплотненный образец HMA (обычно уплотненный лабораторный образец SGC или полученный в полевых условиях керн HMA) взвешивают в сухом состоянии, насыщают сухую поверхность (SSD) и погружают в воду (рис. Приблизительное время тестированияПроведение каждого теста занимает примерно 7 минут, не считая времени на подготовку. При тестировании нескольких образцов время тестирования одного образца может быть сокращено. Может потребоваться значительное время на подготовку, если загрязнение должно быть удалено со дна образца. Основная процедура

Лабораторные образцы в начале теста обычно сухие; однако полевые образцы обычно будут влажными.

Рисунок 8: Взвешивание образца.

Любая вода, вытекающая из образца во время взвешивания, считается частью насыщенного образца. Если эту воду не взвешивать, может возникнуть значительная ошибка. РезультатыИзмеренные параметрыОбъемный удельный вес (Gmb) и процент поглощенной воды по объему. СпецификацииСпецификации для объемного удельного веса не существует, но она используется для расчета других заданных параметров, таких как воздушные пустоты, VMA и VFA. Типичные значенияТипичные значения удельного веса насыпного материала находятся в диапазоне от 2,200 до 2,500 в зависимости от удельного веса заполнителя, содержания битумного вяжущего и степени уплотнения. Поглощение обычно должно быть ниже 2 процентов. Если образец поглощает более 2 процентов воды по объему, этот метод не подходит. В этом случае используйте AASHTO T 275, Объемный удельный вес уплотненных битумных смесей с использованием образцов, покрытых парафином, или AASHTO TP 69, Объемный удельный вес и плотность уплотненных асфальтовых смесей с использованием метода автоматического вакуумного уплотнения. Written by admin

|

Но на самом деле плотность расплава полистирола составляет 0,945 г/см3, а соотношение 0,759/0,945 составляет всего 0,803. При умножении на 95 мы можем ожидать только максимальную доставку 76,3 унции. Мы отстаем более чем на 11 унций!

Но на самом деле плотность расплава полистирола составляет 0,945 г/см3, а соотношение 0,759/0,945 составляет всего 0,803. При умножении на 95 мы можем ожидать только максимальную доставку 76,3 унции. Мы отстаем более чем на 11 унций! Теперь, если вы посмотрите на паспорт свойств, вы не найдете упоминания о плотности расплава. Так где же найти информацию? Плотность расплава является фундаментальной величиной, необходимой для моделирования течения. Поэтому, если у вас есть программное обеспечение для моделирования потока, это значение должно быть частью базы данных для тех материалов, которые есть в библиотеке. Некоторые поставщики материалов начали измерять скорость потока своих материалов с точки зрения объемной скорости расплава, а также скорости потока расплава. Результаты скорости течения расплава (MFR) выражаются в г/10 мин, а результаты объемной скорости расплава (MVR) приводятся в см3/10 мин, если вам повезет.

Теперь, если вы посмотрите на паспорт свойств, вы не найдете упоминания о плотности расплава. Так где же найти информацию? Плотность расплава является фундаментальной величиной, необходимой для моделирования течения. Поэтому, если у вас есть программное обеспечение для моделирования потока, это значение должно быть частью базы данных для тех материалов, которые есть в библиотеке. Некоторые поставщики материалов начали измерять скорость потока своих материалов с точки зрения объемной скорости расплава, а также скорости потока расплава. Результаты скорости течения расплава (MFR) выражаются в г/10 мин, а результаты объемной скорости расплава (MVR) приводятся в см3/10 мин, если вам повезет. Затем взвесьте экструдат. Не поддавайтесь искушению выражать результаты в фунтах на кубический фут.

Затем взвесьте экструдат. Не поддавайтесь искушению выражать результаты в фунтах на кубический фут.

Правильное и точное определение удельного веса сыпучих материалов жизненно важно для правильного состава смеси. Неправильное значение объемного удельного веса приведет к неправильному расчету воздушных пустот, VMA, VFA и, в конечном итоге, к неправильному составу смеси.

Правильное и точное определение удельного веса сыпучих материалов жизненно важно для правильного состава смеси. Неправильное значение объемного удельного веса приведет к неправильному расчету воздушных пустот, VMA, VFA и, в конечном итоге, к неправильному составу смеси. 2) из массы образца SSD. . SSD определяется как состояние образца, когда внутренние воздушные пустоты заполнены водой, а поверхность (включая воздушные пустоты, связанные с поверхностью) сухая. Это условие SSD позволяет учитывать внутренние воздушные пустоты как часть объема образца и достигается путем замачивания образца в водяной бане в течение 4 минут, затем его извлечения и быстрого промокания насухо влажным полотенцем.

2) из массы образца SSD. . SSD определяется как состояние образца, когда внутренние воздушные пустоты заполнены водой, а поверхность (включая воздушные пустоты, связанные с поверхностью) сухая. Это условие SSD позволяет учитывать внутренние воздушные пустоты как часть объема образца и достигается путем замачивания образца в водяной бане в течение 4 минут, затем его извлечения и быстрого промокания насухо влажным полотенцем. 3). Следовательно, после затвердевания воска нет возможности его вытекания, и теоретически можно рассчитать более точный объем. На практике парафин трудно правильно нанести, а результаты испытаний несколько противоречивы.

3). Следовательно, после затвердевания воска нет возможности его вытекания, и теоретически можно рассчитать более точный объем. На практике парафин трудно правильно нанести, а результаты испытаний несколько противоречивы.

1). Эти веса используются для расчета удельного веса и процента воды, поглощенной образцом.

1). Эти веса используются для расчета удельного веса и процента воды, поглощенной образцом. 2).

2).