Технология производства полиэтиленовой пленки и ее применение —

Не секрет, что мировое производство полиэтиленовой пленки достигло таких масштабов, что впору бить тревогу. Чем мотивирован такой бешеный спрос, где применяют этот полимер, и сможет ли человечество избавиться от пленочной зависимости в ближайшее время? Об этом читайте в этой статье.

skladpack.com.ua

Технология производства полиэтиленовой пленки

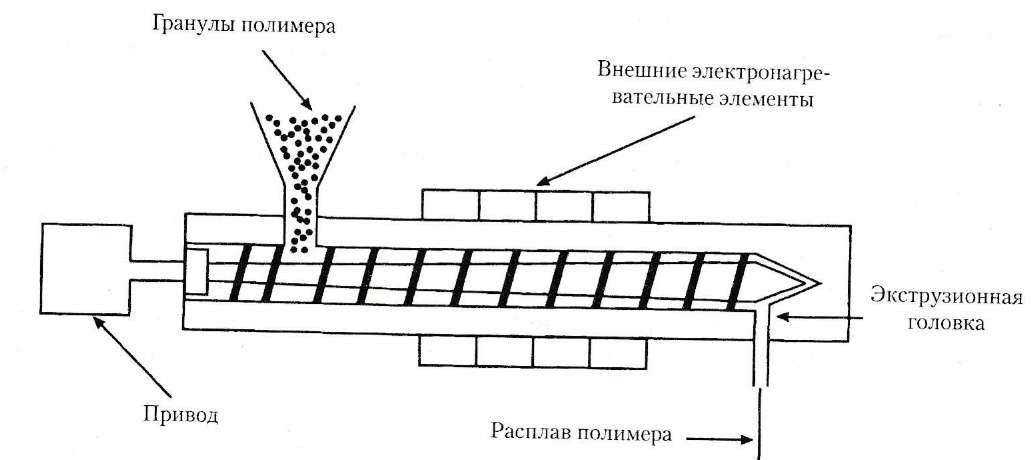

Самым распространенным способом изготовления полиэтиленовой пленки можно считать метод экструзии. Процесс происходит примерно так: в накопитель – воронку червячного канала – засыпается сырье. Исходным материалом является гранулированный полиэтилен, который сперва уплотняют, а потом доводят до расплавленного состояния.

При применении добавок расплавленный полимер тщательно перемешивают, чтобы состав превратился в однородную массу с одинаковой температурой. Затем такая однородная смесь подается в головку экструдера – именно головка является главным формирующим элементом, благодаря которому на выходе получается нужная конфигурация будущего изделия.

В случае с пленкой, головка представляет из себя щель, сквозь которую выдавливается расплавленный полимер. В зависимости от дальнейшего способа производства пленки, щель может быть кольцевой (при рукавной экструзии) или линейной (при плоскощелевой экструзии, когда на выходе получается полотно).

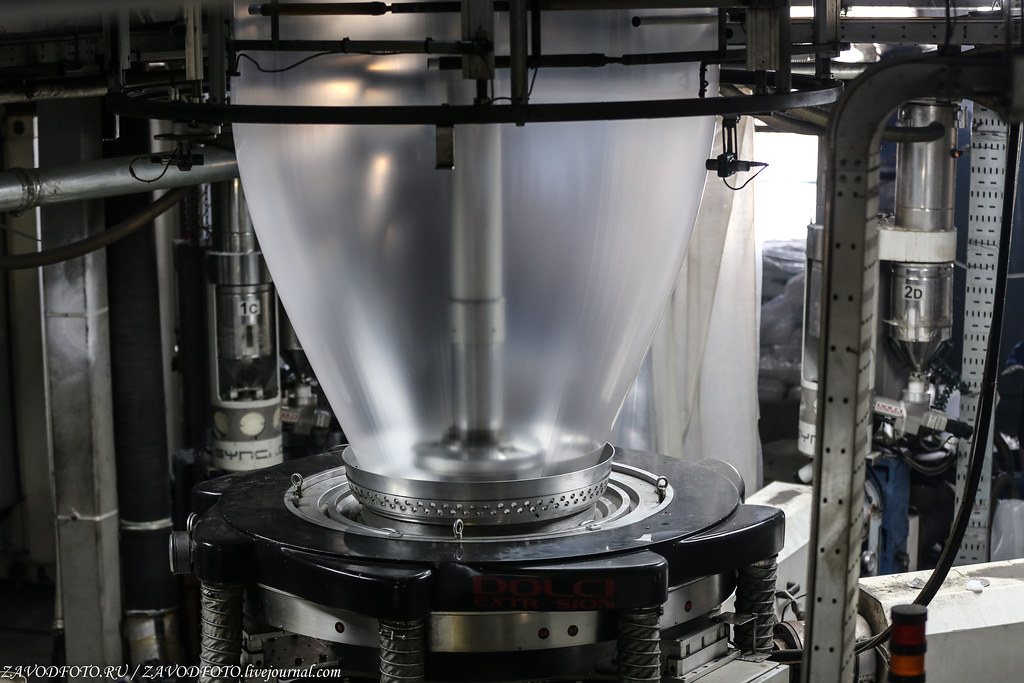

Рукавная экструзия

На выходе из кольцевой щели в образовавшуюся пленочную трубу подают воздух, который выполняет две задачи – раздувает пленочный рукав до нужного диаметра и охлаждает его поверхность. Далее рукав складывается в двухслойное полотно и проходит через натягивающие валы, которые «дотягивают» пленку до нужной толщины. На последнем этапе пленка наматывается на шпулю.

Для получения качественного полотна требуется соблюдать три условия – одинаковая температура материала на выходе из головки, постоянное давление воздуха в рукаве и одинаковая сила натяжения, которое создают валы. Метод рукавной экструзии предъявляет высокие требования к качеству оборудования и точности технологического процесса.

При незначительном увеличении давления подаваемого воздуха, охлаждение стенок рукава может происходить быстрее, тогда толщина пленки буде «гулять», а на поверхности будут появляться шагрени. Такая продукция считается браком.

Плоскощелевая экструзия

При плоскощелевой экструзии на выходе получают не рукав, а пленочное полотно. В качестве охлаждения используют либо водяную ванну с постоянной температурой воды, либо охлаждающий барабан, «подхватывающий» пленочное полотно на выходе из головки экструдера. Далее полотно проходит через каскад валов и наматывается на шпульку.

При необходимости тут же может наноситься печать на пленку или рисунок, в зависимости от пожелания заказчика.

Применение полиэтиленовой пленки

Спектр применения полиэтиленовой пленки весьма широк, но главное направление — это, конечно же, упаковка. Именно для этой сферы и производят полимерные пленки, не только, кстати, полиэтиленовые. Весь спектр упаковочных пленок можно посмотреть на сайте компании skladpack. com.ua.

com.ua.

Основные преимущества упаковочной пленки следующие:

- невысокая себестоимость;

- малый вес;

- компактность;

- гигиеничность;

- прозрачность.

Пленка отлично защищает продукт от влаги и проникновения воздуха. На сегодня трудно представить, как производители могли бы обходиться без нее.

Еще одной сферой массового применения пленки можно по праву считать тепличное хозяйство: полиэтилен в десятки раз снизил себестоимость возведения теплицы. Еще 20 лет назад вместо полимера применялось стекло, которое предъявляло к несущей конструкции теплицы повышенные требования. Заменить пленку и в этой сфере практически нечем.

Как спасти экологию

Как видно, с замещением полимеров, которые являются большой угрозой экологии, существует реальная проблема. Теоретически заменителем может быть целлофан. Но этот материал, хотя и разлагается естественным путем, никогда не станет полноценной заменой, так как он не герметичен.

Выходит, что путь решения проблемы лежит через вторичную переработку полиэтилена. К слову, он отлично перерабатывается. И если руководствоваться принципом «чисто не там где убирают, а там где не сорят», то экологическую проблему можно снять. Просто нужно, чтобы каждый житель Земли понимал, что здоровье Планеты и в его руках тоже.

производство упаковочных материалов. Технология и оборудование для производства полиэтиленовой пленки :: BusinessMan.ru

При выборе вида деятельности каждый начинающий бизнесмен ищет способ получения гарантированной прибыли при небольших вложениях. Поэтому произведенная продукция должна быть востребованной. Одним из видов такой продукции являются упаковочные материалы: полиэтиленовые и бумажные пакеты. Упаковка – это неотъемлемая часть практически любого товара. Производство упаковочных материалов позволяет получать доход независимо от времени года.

С чего начать производство?

Первоначальный этап организации любого производства требует разработки необходимой документации. Потребуется зарегистрировать вид деятельности, оформить пакет разрешительных документов и завизировать их в соответствующих инстанциях. В среднем расходы на оформление составят 300-400 долларов. Данный процесс может длиться от одного до двух месяцев.

Потребуется зарегистрировать вид деятельности, оформить пакет разрешительных документов и завизировать их в соответствующих инстанциях. В среднем расходы на оформление составят 300-400 долларов. Данный процесс может длиться от одного до двух месяцев.

Каждые три месяца предприятие обязано предоставлять свою продукцию для проведения экспертизы на соответствие ее качества государственным стандартам. Экспертное заключение стоит примерно от 25 до 35 долларов.

На первоначальной стадии развития полиэтиленового производства необходимо позаботиться и об утилизации отходов. При наличии свободных средств можно приобрести перерабатывающее оборудование и укомплектовать им цех. Более дешевым способом является заключение договора с организациями, занимающимися переработкой бытовых твердых отходов.

Для успешной реализации бизнес-проекта необходимо с самого начала наладить сеть сбыта. Как правило, основными покупателями становятся предприятия-оптовики.

Основной состав оборудования

Залогом высокого качества полиэтилена является качественное оборудование для производства пленки. Данные аппараты представлены широким ассортиментом, что совместно с инновационными технологиями позволяет даже вторично перерабатывать сырье и применять его в качестве исходных материалов для изготовления полиэтиленовой упаковки.

Данные аппараты представлены широким ассортиментом, что совместно с инновационными технологиями позволяет даже вторично перерабатывать сырье и применять его в качестве исходных материалов для изготовления полиэтиленовой упаковки.

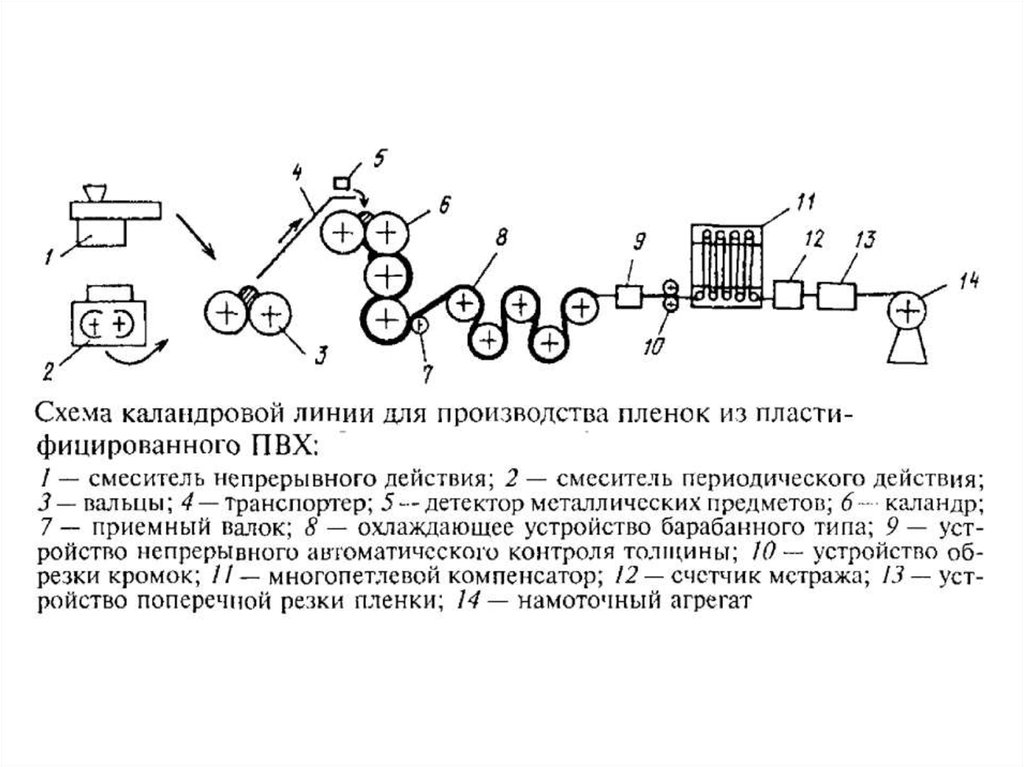

Производство упаковочных материалов требует наличия оборудования следующего типа:

- Экструдер. Используется для переработки специальных заготовок, полиэтиленовых гранул-шариков и изготовления готовой пленки из полиэтилена.

- Резально-паяльный станок. Применяется для разрезания пленки в соответствии с нужными размерами. После этого при помощи станка заготовки пакетов запаиваются с одной стороны. При помощи этого приспособления изготавливаются пакеты без ручек либо мешки для мусора.

- Вырубной пресс. Производит полиэтиленовые пакеты с ручками. Он «прорубает» отверстия, формируя их.

- Флексографический станок. Необходим для изготовления полиэтиленовых пакетов с рисунком или с логотипом определенной фирмы.

Кроме того, на пакете можно нарисовать отличительный фирменный знак завода-производителя, что является превосходной рекламой.

Кроме того, на пакете можно нарисовать отличительный фирменный знак завода-производителя, что является превосходной рекламой.

- Устройства для дробления и последующего гранулирования отходов – рекомендованное, но не обязательное дополнительное оборудование. Требуется для переработки образующихся отходов. В основном производстве при изготовлении пакетов для мусора и упаковочных материалов, не связанных с пищевой промышленностью, допускается использование вторсырья.

Оборудование для производства полиэтиленовой пленки стоит в пределах от 100 до 180 тысяч долларов, в зависимости от производителя и комплектности.

Технология изготовления полиэтилена

Полимерные гранулы из приемного бункера подаются в загрузочную специальную воронку. После этого они попадают под шнек и посредством собственного трения о стенки цилиндра вследствие принудительного вращения разогреваются.

В результате этого процесса гранулы уплотняются и плавятся. Затем из экструдера сырье под давлением подается на формующее устройство. Сформованное изделие раздувается до нужного размера и потом охлаждается. Завершается производство пленки пропуском сквозь стабилизирующий узел и протягиванием в сложенном виде по роликам-направителям на устройство намотки.

Сформованное изделие раздувается до нужного размера и потом охлаждается. Завершается производство пленки пропуском сквозь стабилизирующий узел и протягиванием в сложенном виде по роликам-направителям на устройство намотки.

Сырье для производства полиэтиленовых пакетов

Для изготовления полиэтиленовой упаковки, пакетов в том числе, применяется гранулированный полиэтилен высокого либо низкого давления. Пленка, произведенная из полиэтилена первого типа, имеет высокую прочность, ее трудно разорвать.

Кроме того, она успешно переносит минусовые температуры. При использовании полиэтилена низкого давления производимые пакеты получаются более плотными и жесткими, но менее прозрачными, устойчивыми к влиянию высоких температур, химических веществ и морозов.

Наиболее дешевым считается полиэтиленовое сырье корейского либо российского производства. Стоимость одной тонны гранулированного импортного полиэтилена колеблется в пределах от 400 до 650 долларов, а отечественного — в пределах 350 долларов. Для изготовления непищевой упаковки можно применять вторсырье.

Для изготовления непищевой упаковки можно применять вторсырье.

Для изготовления пакетов из полиэтилена применяются красители. Стоимость их составляет от 5 до 20 долларов за килограмм, в зависимости от цветовой гаммы.

Требования к помещению и рабочему персоналу

Цех по производству полиэтиленовой пленки рекомендуется размещать вдали от жилой зоны, поскольку процесс изготовления сопровождается вредными выбросами в атмосферу. Площадь производственных помещений должна быть не менее 100-150 кв.м. при высоте не менее 10 метров. Во всех цехах должна иметься принудительная система вытяжной вентиляции.

Складские помещения должны обладать повышенной гидро- и пароизоляцией, поскольку высокая влажность может снизить качество исходного сырья и конечной продукции.

Дополнительного водоснабжения, кроме предусмотренного санитарными нормами, не требуется. Однако при оборудовании цехов некоторыми устройствами по переработке образующихся отходов водопотребление возрастет. Необходимое для работы напряжение в электросети — 380В/50Гц, 220 В.

Необходимое для работы напряжение в электросети — 380В/50Гц, 220 В.

В качестве рабочего персонала необязательно использовать высококвалифицированных сотрудников. Производство пленки, благодаря незатейливости технологии и легкости в обслуживании машин, позволяет быстро обучать новичков без соответствующих навыков.

Виды пленки

На сегодняшний день полиэтиленовая пленка производится в самых разнообразных вариациях ширины и толщины. В течение долгого времени эта продукция применялась только в качестве удобного упаковочного материала. В настоящее время у полиэтиленовой упаковки появилась весьма значимая и полезная функция — нанесение необходимой информации о производителе или продавце упакованного товара или каких-либо услуг.

По своему предназначению полиэтиленовая пленка разделяется на следующие виды:

- пищевая;

- стрейч;

- термоустойчивая;

- черная;

- армированная и прочие.

Для упаковки, кроме обычной пленки из полиэтилена, широко применяются термоусадочная полимерная и воздушно-пузырьковая.

Производство термоусадочных полимерных пленок

Термоусадочными называются пленки, которые при нагревании сокращаются и плотно обтягивают упакованные в них изделия.

Технология производства термоусадочной пленки заключается в деформации нагретого полимера и его резком охлаждении до комнатной температуры, минуя процесс образования упругой составляющей деформации. Полимер становится более твердым, и растянутые макромолекулы не могут возвратиться в свое естественное равновесное состояние. Вторичный нагрев пленки размягчает полимер, молекулы стараются вернуться в глобулообразное состояние, и пленка сокращается в размерах.

Производство термоусадочной пленки прекрасно подходит для изготовления пищевой упаковки. Продукт, упакованный в подобный материал, помещается в термошкаф, нагревается до определенной температуры. Пленка плотно обтягивает его, повторяя форму.

Производство воздушно-пузырьковой пленки

Производство воздушно-пузырьковой пленки состоит в формировании пузырьков из разогретого полиэтилена, наполненных сухим воздухом. Данная пленка, кроме обычных свойств, обладает способностью противостоять атмосферному влиянию, вибрации, ударам и толчкам.

Данная пленка, кроме обычных свойств, обладает способностью противостоять атмосферному влиянию, вибрации, ударам и толчкам.

Пузырьковая пленка, производство которой представляет собой создание слоя пузырьков из полиэтилена, с одной или с обеих сторон покрытых полиэтиленовой пленкой, является упаковочным материалов повышенной прочности. Все пузырьки имеют четкие ограничения, и потому при деформации одногоиз них другие сохраняют воздух внутри себя, тем самым сохраняя защитные свойства.

Альтернатива «полиэтиленовому бизнесу» — производство упаковки из бумаги

Не менее востребованным, в сравнении с изготовлением упаковочных материалов из полиэтилена, является и производство бумажной упаковки. Такие изделия по типам разделяются на мешочные, оберточные и упаковочные. Они изготавливаются из плотной влагопрочной, жиростойкой бумаги, а также из крафт-бумаги либо пергамента и в зависимости от области применения упаковки может перерабатываться вторично.

Производство упаковочных материалов из бумаги заключается в шести этапах:

- Производство заготовки.

- Нанесение рисунков и логотипов.

- Склейка и прошивка дна.

- Изготовление полуфабриката клапана для пакетика закрытого типа.

- Скрепление пакетного дна.

- Упаковывание пакетов по кипам.

Линии по производству бумажной упаковки различаются по мощности оборудования и стоимости.

В комплект базовых необходимых аппаратов для изготовления экологически чистой бумажной упаковки входят:

- станок для склеивания бумаги в многослойных заготовках;

- устройство для формирования и проклеивания дна бумажных пакетов;

- станки, прошивающие и склеивающие полуфабрикаты.

Мощность подобной производственной линии составляет примерно двести пятьдесят пакетов в час, цена комплекта такого оборудования — около 23 000 тысяч долларов. По мере необходимости можно приобретать дополнительные агрегаты.

Сроки окупаемости

Простейшая линия по производству пакетов из полиэтилена способна изготовить около 3000 изделий в час. При восьмичасовом рабочем дне можно произвести примерно 20 тысяч пакетов в день. Оптовая цена одного изделия в пять раз превышает его себестоимость. Прибыль в долларовом эквиваленте составляет примерно 140-180 долларов в сутки. В результате производство упаковочных материалов может окупить затраты на оборудование примерно за 1 год.

При восьмичасовом рабочем дне можно произвести примерно 20 тысяч пакетов в день. Оптовая цена одного изделия в пять раз превышает его себестоимость. Прибыль в долларовом эквиваленте составляет примерно 140-180 долларов в сутки. В результате производство упаковочных материалов может окупить затраты на оборудование примерно за 1 год.

Стоимость расширенной и дополненной линии по производству бумажной упаковки составляет от 87 до 145 тысяч долларов. При организации небольшого цеха с нормой выпуска около 250 пакетов в час потребуются денежные затраты около 136 тысяч долларов.

При этом учитываются расходы на приобретение оборудования и заготовок, ремонт помещения и прочее. Площадь цеха для производства должна быть не менее 100 кв.м. В среднем рентабельность производства бумажной упаковки — 30%, срок окупаемости – примерно полтора года.

Главная страница • Ресурсы • Информационные документы • Основы технологии экструзии литой пленки Применение литой экструзии Литые пленки используются для упаковки продуктов питания и текстиля, цветочной упаковки, в качестве защитной пленки для страниц фотоальбомов, в качестве подложки для покрытия в процессах экструзионного покрытия или ламинирования с другими материалами при формировании более сложных пленок, среди прочего. Как правило, процесс отливки пленки включает использование соэкструзии, которая представляет собой одновременную экструзию двух или более материалов из одной головки для формирования многослойной пленки. Это связано с тем, что во многих случаях окончательное нанесение пластиковой пленки требует характеристик, которых невозможно достичь, если пленка состоит только из одного материала. Преимущества/ограничения литой экструзии В отличие от процесса экструзии пленки с раздувом, охлаждение пленки при экструзии литья является очень эффективным. Это позволяет повысить скорость производственной линии, что приводит к более высокой производительности с превосходными оптическими свойствами продукта. Степень вытяжки и ориентации значительно ниже в процессе производства пленки, чем в процессе производства пленки с раздувом. в поперечном направлении машины является более однородным с процессами литья (с отклонениями, которые могут составлять всего ± 1,5%). Однако механические свойства пленки в поперечном направлении машины ниже по сравнению со свойствами, полученными в процессе производства пленки с раздувом, из-за более высокого уровня ориентации, которую пленка испытывает в процессе раздува. При литой экструзии края пленки обрезаются из-за неравномерности размеров и/или плохого распределения слоев. В результате процесс может быть нарушен, если обрезанный материал не может быть переработан. Новейшая технология систем с плоскими головками свела к минимуму эту проблему, значительно сократив количество отходов в процессах соэкструзии. Эта тема будет частично освещена в следующем разделе. Основные концепции экструзии литья под давлением В процессе экструзии литой пленки расплавленный полимер проходит через систему плоской головки, чтобы принять окончательную форму плоской пленки. Процесс начинается с подачи пластиковых смол с помощью гравиметрической системы подачи в один или несколько экструдеров. Затем материалы расплавляются и смешиваются экструдерами, фильтруются и подаются в головную систему. Сразу после выхода из головки расплавленная завеса поступает в блок охлаждения, где ее температура понижается с помощью охлаждающего вала с водяным охлаждением, чтобы «заморозить» пленку. Затем пленка проходит вниз по течению, где обрезаются края, применяется обработка коронным разрядом (если требуется такой производственный процесс, как печать или покрытие), и пленка сматывается в рулоны. Ниже представлено описание основных компонентов типичной линии по производству литой пленки. Компоненты линии литья пленки Гравиметрическая система подачи Гравиметрические системы подачи контролируют количество материала, подаваемого в экструдеры, по весу, а не по объему. Необходимо соблюдать особую осторожность, чтобы предотвратить преждевременное плавление гранул, особенно при обработке материалов с низкой температурой плавления или при небольшом размере гранул. Для решения этой проблемы рекомендуются вибрация и охлаждение загрузочных бункеров. Также важно убедиться, что подаваемый материал не содержит влаги, которая может привести к появлению мелких пузырьков, также известных как «рыбьи глаза», на готовой пленке. В некоторых случаях требуется сушка материала. Это может выполняться отдельной установкой или сложной системой подачи со встроенными функциями сушки. Экструдер Основные функции экструдера заключаются в расплавлении пластиковых гранул и смешивании полученного расплавленного полимера для получения однородного расплава. Крайне важно обеспечить, чтобы поток, выходящий из экструдера, хорошо контролировался и был постоянным, а колебания скорости вращения шнека не превышали ±1%. Отсутствие точного контроля скорости шнека обычно приводит к нежелательным пульсациям потока, которые могут вызывать периодические изменения толщины пленки в направлении машины. Дозирующая секция или конечная секция экструдера спроектирована таким образом, чтобы гарантировать точное дозирование материала из экструдера. Для достижения вышеуказанного зазор между винтом и стволом очень мал. Чтобы преодолеть вышеупомянутые потенциальные проблемы, после экструдера обычно используют насос расплава. Насос представляет собой объемное устройство, обеспечивающее равномерный поток независимо от давления нагнетания экструдера (рис. 2 и 3). Насос снижает нагрузку на экструдер, беря на себя работу по созданию давления. Пониженное давление на головке экструдера приводит к экономии энергии, снижению температуры расплава и меньшему износу между цилиндром и шнеком. В линиях коэкструзии количество экструдеров зависит от количества экструдируемых материалов, а не обязательно от количества слоев. Это связано с тем, что существующая технология блока подачи позволяет разделить поток из одного экструдера на два или более слоев в конечном соэкструдате. Система фильтрации Целью системы фильтрации является предотвращение прохождения вниз по течению примесей расплава и/или гелей, которые образуются в процессе экструзии. Настоятельно рекомендуется использовать устройства непрерывной смены сит, в которых сетка непрерывно регенерируется, чтобы свести к минимуму время замены пакета сит. Система с плоской матрицей Можно сказать, что система головок является сердцем любой коэкструзионной линии. Система матрицы состоит из блока подачи соэкструзии, плоской головки и адаптеров для переноса расплава, которые транспортируют различные расплавленные полимеры из экструдеров к входным отверстиям блока подачи. Качество соэкструдированной пленки и производительность процесса в значительной степени зависят от конструкции и эксплуатационных качеств системы экструдера. Основная функция системы фильеры состоит в формировании многослойной пленки, равномерно распределенной по ширине фильеры с вариациями толщины пленки и вариациями толщины каждого отдельного слоя в пределах принятых в отрасли допусков (не более ±2,5% для общей толщины и в пределах от ±15 до ±20% для каждого слоя). Перед блоком подачи находятся переходники для переноса расплава. Критерии проектирования этой капиллярной системы должны учитывать такие параметры, как время пребывания материала, перепад давления и контроль температуры. Например, чрезмерный перепад давления можно решить, увеличив диаметр трубы; однако это, в свою очередь, увеличило бы время пребывания материала и увеличило бы возможность его деградации. Кроме того, точный размер толщины стенки и соответствующие характеристики нагревателя необходимы для предотвращения нагревания или охлаждения трубами расплавов, которые они транспортируют. Задача дизайнера — найти правильный баланс между всеми этими переменными. Блок подачи соэкструзии упорядочивает различные потоки расплава в заданной последовательности слоев и генерирует столько потоков расплава, сколько слоев должно быть в конечном соэкструдате. Как только это сделано, каждый поток принимает плоскую геометрию, встречается с соседними слоями и формируется окончательный плоский соэкструдированный продукт. Фидблоки для коэкструзии делятся на две категории: блоки с фиксированной и переменной геометрией. В верхней части этих блоков находится так называемая селекторная пробка или селекторный золотник. Эта съемная часть цилиндрической формы отвечает за направление каждого потока расплава в его конечное положение в соэкструдате. Пробка, если требуется, также разделяет эти потоки с материалом, питающим более одного слоя конструкции. Если требуется другая последовательность слоев, это можно сделать, просто заменив заглушку. Блоки с фиксированной геометрией наиболее эффективны, когда производственная линия предназначена только для нескольких различных продуктов, сходных по своим реологическим свойствам. Блоки подачи с изменяемой геометрией идеально подходят для совместной экструзии материалов с высокой добавленной стоимостью или когда объем производственной линии более разнообразен. Как правило, эти блоки имеют подвижные внутренние компоненты, которые могут регулировать распределение ширины отдельного слоя до встречи с соседними слоями и/или его скорость, что, в свою очередь, влияет на его скорость сдвига и вязкость. Таким образом, проблемы, присущие соэкструзии, такие как искажение слоя и нестабильность поверхности раздела, могут быть преодолены с помощью регулировки блока подачи. Несмотря на все возможности технологии блока подачи соэкструзии для устранения аномалий потока, присущих потокам соэкструзии, производство оптимального соэкструзионного продукта возможно только в том случае, если блок подачи работает в сочетании с головкой, задуманной и должным образом спроектированной для обработки потока соэкструзии. Хорошо спроектированная головка должна гарантировать, что в процессе распределения соэкструдата, поступающего из питающего блока, плоскостность каждого отдельного слоя сохраняется в пределах допуска от ±15 до ±20%. Он также должен быть разработан таким образом, чтобы время пребывания не было чрезмерным, чтобы предотвратить проблемы деградации или, в некоторых случаях, предотвратить нежелательный перенос тепла между слоями. Головка также должна быть сконструирована таким образом, чтобы падение давления поддерживалось на уровне, нормальном для процесса экструзии. Также очень важно, чтобы матрица имела соответствующий размер, достаточную массу стали и надлежащую механическую конструкцию, чтобы гарантировать термическую стабильность и свести к минимуму так называемую проблему расщепления, которая проявляется в чрезмерной деформации кромок матрицы, когда матрица подвергаются воздействию высокого давления, характерного для экструзии тонких пленок. Недавние достижения в технологии изготовления штампов повысили производительность линий по производству литой пленки. Особо следует упомянуть так называемые внутренние декели. Декели, вставленные с обоих концов матрицы, позволяют изменять ширину пленки и, как следствие, уменьшать обрезки. Они могут быть фиксированными или регулируемыми, а их длина может превышать 20 дюймов. В последнее время была внедрена технология инкапсуляции краев, чтобы уменьшить негативное финансовое воздействие отходов материалов, возникающих, когда обрезки соэкструдата не подлежат вторичной переработке. На предыдущем рисунке показана полоса из одного материала, соэкструдируемого бок о бок с соэкструдатом. Инкапсулирующий материал имеет низкую стоимость, пригоден для повторного использования и обладает высокими механическими свойствами. Инкапсулирующий материал в основном образует отделку, что позволяет повторно вводить его в производственный процесс и значительно экономить на материальных затратах. Блок охлаждения Блок охлаждения состоит из первичного закалочного вала, вторичного вала, моторизованной системы позиционирования валков для правильного вертикального и поперечного выравнивания валков и, во многих случаях, вакуумной камеры и/или воздушного ножа. Валки обычно хромируют для улучшения качества поверхности и улучшения процесса теплопередачи при пленочном охлаждении. Охлаждающим агентом обычно является вода, циркулирующая внутри валков. Первичный закалочный вал охлаждает одну сторону пленки, а вторичный вал охлаждает противоположную сторону пленки. Матрица располагается над первичным закалочным валком под углом от 45° до 90°. Расстояние между выходом кромки матрицы и валком составляет от 0,8 до 2 дюймов. Система охлаждения позволяет линии работать на высоких скоростях. По мере увеличения требований к скорости линии увеличиваются и диаметры, указанные для валков. Валки должны быть идеально выровнены с полотном, чтобы гарантировать равномерное натяжение и свести к минимуму колебания толщины по ширине пленки. Кроме того, необходимо хорошо контролировать угловую скорость валков, чтобы предотвратить колебания толщины пленки в направлении машины. Использование вакуумной камеры, соединенной с неподвижным корпусом штампа, необходимо в некоторых случаях, таких как литой полипропилен, где требуется более эффективное охлаждение. Полипропиленовые материалы, если их не охлаждать агрессивно, имеют тенденцию образовывать кристаллы, которые в конечном итоге приводят к образованию мутных пленок. Вакуумная камера удаляет захваченный воздух между поверхностью первичного закалочного вала и пленкой, чтобы свести к минимуму воздушный барьер между горячим полотном и валом. Этот воздушный барьер, если его не уменьшить, действует как теплоизоляционная подушка, препятствующая процессу пленочного охлаждения. Коробка также уменьшает сужение пленки и воздушный зазор и позволяет использовать более высокие скорости линии. Вакуумную коробку можно комбинировать с воздушным ножом или воздушной камерой для дальнейшего улучшения охлаждения полотна. Автоматическая система управления манометромПоточное измерение и контроль распределения толщины пленки по ее ширине является функцией системы контроля толщины или APC (Automatic Profile Control). Когда гибкая кромка на головке управляется вручную и производственный процесс хорошо отрегулирован, колебания толщины пленки будут в диапазоне от ±3 до ±5%. В автоматическом режиме эти колебания можно уменьшить вдвое. На рисунке ниже показана автоматическая матрица с модулем автоматического управления, установленным на гибком корпусе матрицы. Модуль образуют так называемые термотрансляторы или термоболты. Расстояние между болтами обычно составляет 1,125 дюйма. Система управления датчиком включает в себя блок эмиссии излучения и пульт управления. Блок излучения перемещается в поперечном направлении машины, сканируя пленку за циклы (измеряемые в минутах). Консоль управления является интерфейсом между системой управления и автоматическим штампом. Каждая точка регулировки или термотранслятор на матрице пространственно соотносится с положением на пленке. Это называется картированием. Система управления при необходимости подает питание на термопреобразователи, а зазор кромки регулируется за счет теплового расширения регулировочного элемента. Важной переменной, связанной с APC, является постоянная времени. Он определяется как время, необходимое для удлинения регулировочного элемента на 62,3% от его максимального удлинения. Чем короче постоянная времени, тем более отзывчива система, что приводит к повышению производительности. Лечение коронным разрядом Чтобы облегчить прилипание красок или покрытий к поверхности пленки, необходимо применить обработку поверхности. Лечение коронным разрядом является наиболее часто используемым из существующих методов. Обработка коронным разрядом увеличивает поверхностную энергию пленки и, следовательно, ее поверхностное натяжение. Система включает в себя источник питания и станцию обработки. Источник питания преобразует мощность установки 50/60 Гц в мощность гораздо более высокой частоты в диапазоне от 10 до 30 кГц. Эта высокочастотная энергия подается на станцию обработки и подается на поверхность пленки с помощью двух электродов, один с высоким потенциалом, а другой с низким потенциалом, через воздушный зазор, который обычно составляет от 0,5 дюйма до 1 дюйма. Поверхностное натяжение на поверхности пленки увеличивается, когда создаваемая высокая разность потенциалов ионизирует воздух. Обработка коронным разрядом может выполняться в процессе производства пленки или как отдельный последующий процесс. Моталка Проще говоря, намотчики используются для преобразования экструдированной пленки в рулоны материала. Процесс намотки должен быть таким, чтобы пленка сохраняла свои свойства и размеры, когда эти рулоны разматываются и перерабатываются в других последующих процессах. Есть три основных типа намотчиков; поверхностные намотчики, револьверные или центральные намотчики и центральные/поверхностные намотчики. Поверхностные намоточные машины наматывают пленку через контакт между барабаном большого диаметра и намоточным валом, который прижимается к барабану с переменным давлением. Револьверные или центральные намоточные машины — это намоточные машины любого типа, в которых используется ведомый вал, проходящий через центр строительного рулона, или патроны, поддерживающие сердечник, для привода строительного рулона. Пленки могут быть липкими или иметь некоторую степень скольжения, иметь высокую или низкую эластичность, тонкие или толстые, требуемый диаметр рулона может быть большим или малым; роллы могут быть узкими или широкими, мягкими или жесткими. Технология намоточного устройства сложна, и правильный тип намоточного устройства, используемого в конкретном случае, зависит от всех вышеперечисленных переменных. Использование револьверных или центральных намоточных устройств является типичным при применении литых пленок. С этим типом наматывающего устройства натяжение полотна уменьшается по мере увеличения диаметра рулона. Это контролируется скоростью вращения шпинделя намотки. Для равномерного распределения дефектов на экструдированной пленке (вариации толщины) используется рандомизатор. Рандомизатор перемещает пленку вперед и назад, когда она разрезается и наматывается. Альтернативный подход заключается в перемещении продольно-резательного станка и наматывающего устройства вперед и назад относительно пленки. Компьютеризированная система контроля и управления Перечислены и описаны основные узлы литой экструзионной линии. Эти компоненты не действуют сами по себе, а интегрированы и управляются компьютеризированной системой контроля и управления. Главный компьютер — это мозг, который объединяет и управляет элементами управления всеми компонентами линии организованным образом. Основные задачи компьютера:

Хорошая система управления должна предоставлять операторам простой в использовании графический интерфейс или систему мониторинга. Специальные приложенияВ этом разделе описываются некоторые сложные соэкструдированные конструкции, включающие материалы с высокой добавленной стоимостью, которые пользуются растущим спросом на международных рынках упаковки пищевых продуктов. В таблице ниже приведены характеристики этих соэкструдированных пленок. В конструкциях EVOH используется для обеспечения кислородного барьера, наличие полипропилена в качестве поверхностного слоя способствует термоформованию пленки, а полиэтилен, используемый в качестве поверхностного слоя, действует как термосвариваемый материал. Сочетание PVdC с EVOH является эффективным способом решения проблемы потенциальной потери барьерных свойств по отношению к кислороду, которую испытывает EVOH при воздействии влаги, как в случае упаковки мяса. Нейлоновый материал используется в сочетании с EVOH для обеспечения дополнительного барьера, когда пленка должна быть термоформована, а жесткость EVOH ограничивает толщину слоя EVOH. Как видно, процесс спецификации этих структур — непростая задача, и необходимо учитывать множество переменных. Компании, желающие диверсифицировать свой ассортимент продукции за счет включения специальных пленок, должны знать, что высокая стоимость смол с добавленной стоимостью и постоянно меняющийся рынок являются факторами, которые требуют использования высокотехнологичного технологического оборудования, достаточно гибкого для эффективного использования в различных областях. производство как товарных, так и специальных пленок. Заключительные замечания В данной статье перечислены и приведены основные параметры функционирования всех основных узлов линии производства каст-пленки. Технология каждого компонента сложна, как и их взаимодействие и функциональная интеграция в линию. Во избежание преждевременного технологического устаревания оборудования перед его приобретением необходимо уделить особое внимание. Крайне важно установить четкое понимание того, какой продукт и его применение должны производиться на линии. Все компоненты литой линии влияют на общую производительность всей линии. Ожидается, что изложенные выше концепции послужат целям ознакомления с технологией литья пленки для тех, кто плохо знаком с ней, и укрепления базы знаний тех, кто уже знаком с этим производственным процессом. | ||||||||||

| ||||||||||

Биаксиально ориентированная полиэтилентерефталатная пленка — Kingchuan Packaging

Введение

Биаксиально ориентированный полиэтилентерефталат (БОПЭТ), ориентированная версия полиэтилентерефталата или ПЭТ, представляет собой один из самых жестких упаковочных материалов с исключительной газо- и влагонепроницаемостью. характеристики. В результате пленки БОПЭТ широко используются в производстве бутылок и банок для пищевых контейнеров, пищевых лотков и в фармацевтике.

характеристики. В результате пленки БОПЭТ широко используются в производстве бутылок и банок для пищевых контейнеров, пищевых лотков и в фармацевтике.

Источник изображения: https://www.npc.com.tw. убытки, понесенные в 2021 году. Ожидается, что рынок пленки BOPET достигнет 28,4 млрд долларов в течение следующих четырех лет, а предполагаемый совокупный годовой темп роста (CAGR) составит 5-7% в период с 2020 по 2025 год. отрасль продолжает процветать, поскольку новые тенденции сильно влияют на рост отрасли BOPET.

Технологические инновации в производстве пленки BOPET

Что отличает BOPET от других пленок с биаксиальной ориентацией, так это то, что они обрабатываются с использованием минимального количества материала, но при этом обеспечивают максимальный эффект упаковки и непревзойденные барьерные свойства. Соэкструзия и двухосное ориентирование еще больше упрощают процесс за счет снижения энергопотребления. Тем не менее, производители линий для вытяжки в производстве пленки BOPET всегда ищут способы производить еще более тонкие пленки, сохраняя при этом свои уникальные свойства. В результате меньшее количество вводимых материалов приведет к увеличению производительности, повышению эффективности, снижению затрат, повышению гибкости и надежности, уменьшению отходов и уменьшению углеродного следа.

В результате меньшее количество вводимых материалов приведет к увеличению производительности, повышению эффективности, снижению затрат, повышению гибкости и надежности, уменьшению отходов и уменьшению углеродного следа.

В линиях по производству пленки используются две основные технологии для производства BOPET и других пленок с биаксиальной ориентацией:

- Последовательные линии по производству пленки

- Линии одновременной натяжки пленки

Последовательные линии по производству пленки

Последовательные линии по производству пленки составляют наиболее известные системы обработки пластика для двуосно ориентированных пленок, включая BOPET. Линии пленки имеют минимальную рабочую ширину около 5 м, но современные современные машины обычно имеют чистую ширину около 10 м. Кроме того, скорость продукта варьируется от 150 до 180 м/мин с максимальным верхним пределом 525 м/мин. Наконец, производительность большинства последовательных пленочных линий составляет в среднем около 7,5 т/ч.

Наконец, производительность большинства последовательных пленочных линий составляет в среднем около 7,5 т/ч.

Более того, линии последовательной вытяжки пленки имеют типичный коэффициент вытяжки около 3×3. Тем не менее, каждый компонент линии по производству пленки можно настроить в соответствии с исходным материалом для получения пленок с желаемыми характеристиками. Метод шпинделя и метод пентаграфа — две наиболее распространенные технологии, используемые в последовательных линиях пленки.

В обоих методах пленка БОПЭТ растягивается в два отдельных этапа, чтобы обеспечить продольное и поперечное растяжение пленки. Ограниченная производственная скорость, диапазон ширины и производительность являются факторами, которые делают эти процессы механически сложными и требуют высокого обслуживания.

Линии одновременного растяжения пленки

Хотя последовательная обработка пленки остается золотым стандартом в биаксиальной ориентации пленок BOPET, она требует двух отдельных этапов и имеет ограниченный диапазон размера и производительности.

Здесь на помощь приходят линии одновременного натяжения пленки.

Впервые представленная в 1998 году, линия одновременного натяжения пленки включает в себя технологию LISIM (одновременное растяжение с линейным двигателем), в которой используются линейные двигатели для одновременного растяжения пленки в продольном и поперечном направлениях. Производственная скорость этого процесса исключительно высока, с верхним пределом до 500 м/мин. В результате пленки BOPET, созданные с помощью LISIM-Sequential Film Processing, имеют лучшее качество и большее время работы.

Ниже приведены некоторые технические преимущества использования линий одновременной вытяжки пленки:

- Улучшенные свойства пленки

- Высокая гибкость степени растяжения в обоих направлениях (продольном и поперечном), что позволяет производителям варьировать уровни толщины пленки.

- Регулируемая установка релаксации в продольном и поперечном направлениях

- Снижение стоимости обслуживания

- Подходит для большинства полимеров в широком диапазоне толщин

- Подходит для большинства чистых помещений

- Снижение производственных затрат

- Снижение производства энергии

- Превосходная производительность и эффективность

Brückner Maschinenbau является одним из таких примеров линии экструзии плоской пленки, используемой для производства ПЭТ и БОПЭТ. Немецкая компания является одним из ведущих поставщиков пленочных линий, известных заложенным качеством с самой высокой зарегистрированной производительностью. Экструзионная линия для производства плоских пленок компании Brückner Maschinenbau использует технологию LISIM для производства пищевых пленок BOPET. Кроме того, у компании есть специальная линия LISIM для производства оптической пленки BOPET, в которой используется технология горячего растяжения для повышения скорости, увеличения производительности и улучшения оптических и механических свойств пленки.

Немецкая компания является одним из ведущих поставщиков пленочных линий, известных заложенным качеством с самой высокой зарегистрированной производительностью. Экструзионная линия для производства плоских пленок компании Brückner Maschinenbau использует технологию LISIM для производства пищевых пленок BOPET. Кроме того, у компании есть специальная линия LISIM для производства оптической пленки BOPET, в которой используется технология горячего растяжения для повышения скорости, увеличения производительности и улучшения оптических и механических свойств пленки.

Роль технологических инноваций в переработке

Недавние запреты на использование пластика привели к ужесточению правил переработки пластика и вызвали необходимость разработки более устойчивых форм упаковки. Новая разработка компании Poseidon Plastics Ltd в области переработки пластика позволила ежегодно перерабатывать 10 000 тонн материалов. Вот тут-то и проявляется возможность вторичной переработки БОПЭТ.

Хорошая новость заключается в том, что полиэстер остается наиболее пригодным для вторичной переработки полимером. Это единственное наиболее заметное экологическое преимущество пленок BOPET является причиной того, что спрос на них со временем продолжает расти.

Благодаря новым методам, направленным на улучшение свойств пленки, снижение энергопотребления и уменьшение углеродного следа, производители пластиковой пленки испытывают повышенный спрос на пленки BOPET. Традиционно ПЭТ перерабатывается путем преобразования его хлопьев и гранул в прядильное волокно, используемое для производства ковровой пряжи, волокнистого наполнителя и геотекстиля. Однако в настоящее время компании изучают способы повысить уровень переработки БОПЭТ, пытаясь внести свой вклад в устойчивое развитие.

Новейшей разработкой в этой области является повышение водорастворимости пленок и придание им биоразлагаемости. Промышленность активно инвестирует в новые технологии переработки пластика. Например, пиролиз и использование добавок могут помочь сделать БОПЭТ полностью биоразлагаемым. Примером такой разработки является запатентованный продукт Flexzyme компании UFlex, мирового лидера в производстве пластиковой пленки. Flexzyme разработан как биоразлагаемый фермент, который полностью разлагается почвенными бактериями. Компания утверждает, что на сегодняшний день Flexzyme — единственная коммерческая технология, которая может сделать пластик полностью биоразлагаемым и пригодным для вторичной переработки.

Примером такой разработки является запатентованный продукт Flexzyme компании UFlex, мирового лидера в производстве пластиковой пленки. Flexzyme разработан как биоразлагаемый фермент, который полностью разлагается почвенными бактериями. Компания утверждает, что на сегодняшний день Flexzyme — единственная коммерческая технология, которая может сделать пластик полностью биоразлагаемым и пригодным для вторичной переработки.

Источник изображения: https://www.hsqy-plasticgroup.com. пленки с отличными барьерными свойствами и высокой прозрачностью. Несколько крупных игроков в индустрии производства пластмасс разработали собственные запатентованные версии ПЭТ-пленок на биологической основе. Например, FlexFilms — одно из крупнейших имен в сфере производства пластиковой пленки.

Недавно компания представила уникальную линейку безгалогенных пленок, известных как зеленые пленки. ПЭТ-пленки на биологической основе, производимые FlexFilms, очень тонкие и производятся с минимальными потерями.

Точно так же компания KP Films, мировой лидер в производстве продуктов вторичной переработки, представила еще одно замечательное изобретение, которое они называют жесткими пленками на биологической основе. Одним из их запатентованных продуктов является TerraPET, тип ПЭТ-пленки, изготовленной из растительных ресурсов, включая сахарный тростник. Его легко термоформовать и резать, и он не требует особых мер предосторожности при обращении.

Химическая переработка бывших в употреблении ПЭТ-бутылок

Еще одним ключевым технологическим достижением в области переработки является процесс химической переработки бывших в употреблении ПЭТ-бутылок. В этом процессе бутылочные хлопья превращаются в мономеры путем деполимеризации, а затем превращаются в ПЭТ-смолы посредством полимеразной цепной реакции. Затем смолы используются для экструзии пленок BOPET.

Пленки БОПЭТ, произведенные этим методом, полностью соответствуют требованиям USFDA и европейским директивам и могут использоваться для упаковки пищевых продуктов. Поскольку всегда имеется большое количество ПЭТ-бутылок, эта технология может творить чудеса при переработке пластика и производстве высококачественной пищевой БОПЭТ-пленки. Следовательно, развитие приведет к устойчивости, снижению углеродного следа, сокращению пластиковых отходов и сохранению сырья для ископаемого топлива. Процесс химической переработки ПЭТ-бутылок уже начался, и ПЭТ-пленка ПЦР уже продается в различных процентах.

Поскольку всегда имеется большое количество ПЭТ-бутылок, эта технология может творить чудеса при переработке пластика и производстве высококачественной пищевой БОПЭТ-пленки. Следовательно, развитие приведет к устойчивости, снижению углеродного следа, сокращению пластиковых отходов и сохранению сырья для ископаемого топлива. Процесс химической переработки ПЭТ-бутылок уже начался, и ПЭТ-пленка ПЦР уже продается в различных процентах.

Wrap Up

На сегодняшний день полиэстер остается самым востребованным пластиковым материалом. Пленки BOPET уже завоевали рынок благодаря своим непревзойденным барьерным свойствам, превосходной прозрачности и возможности вторичной переработки. Текущие тенденции и технологии в области производства пленки BOPET направлены на улучшение свойств пленки, увеличение производительности, минимизацию отходов и повышение устойчивости. В то время как пленочная технология LISIM успешно упростила производственный процесс, снизила стоимость и увеличила выход продукции, крупные игроки, заботящиеся об окружающей среде, все еще делают все возможное для повышения устойчивости пленок BOPET.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения

Новые линии устанавливаются в значительном количестве, и сегменты рынка, на которые проникает эта технология, растут. В этой статье определены основные компоненты экструзионной линии для производства литых пленок и представлены фундаментальные аспекты, которые необходимо учитывать при подходе к технологии производства литых пленок.

Новые линии устанавливаются в значительном количестве, и сегменты рынка, на которые проникает эта технология, растут. В этой статье определены основные компоненты экструзионной линии для производства литых пленок и представлены фундаментальные аспекты, которые необходимо учитывать при подходе к технологии производства литых пленок. Например, во многих случаях для упаковки пищевых продуктов требуется использование пленок с кислородонепроницаемыми свойствами. Чтобы удовлетворить требования, материал с высоким барьером для кислорода, такой как EVOH, сочетается с полиолефиновыми материалами в многослойной структуре. Соэкструдированные пленки обычно содержат до семи слоев; однако использование большего количества слоев становится все более распространенным. Количество слоев, их положение в соэкструдате и их индивидуальная толщина — все это переменные, которые меняются в зависимости от конкретного применения пленки.

Например, во многих случаях для упаковки пищевых продуктов требуется использование пленок с кислородонепроницаемыми свойствами. Чтобы удовлетворить требования, материал с высоким барьером для кислорода, такой как EVOH, сочетается с полиолефиновыми материалами в многослойной структуре. Соэкструдированные пленки обычно содержат до семи слоев; однако использование большего количества слоев становится все более распространенным. Количество слоев, их положение в соэкструдате и их индивидуальная толщина — все это переменные, которые меняются в зависимости от конкретного применения пленки. По этой причине распределение толщины

По этой причине распределение толщины Система матрицы состоит из головки и блока подачи (если процесс требует соэкструзии) или просто головки, если процесс представляет собой процесс однослойной экструзии.

Система матрицы состоит из головки и блока подачи (если процесс требует соэкструзии) или просто головки, если процесс представляет собой процесс однослойной экструзии. Система более точна, чем ее объемный аналог, и имеет уменьшенную погрешность порядка ± 0,5%. Во многих случаях пленка изготавливается из материалов, представляющих собой смеси базового полимера с одним или несколькими вторичными компонентами. На современных производственных линиях это смешивание осуществляется в режиме реального времени.

Система более точна, чем ее объемный аналог, и имеет уменьшенную погрешность порядка ± 0,5%. Во многих случаях пленка изготавливается из материалов, представляющих собой смеси базового полимера с одним или несколькими вторичными компонентами. На современных производственных линиях это смешивание осуществляется в режиме реального времени. Это делается путем перемещения материала по нагретой бочке с помощью вращающегося шнека. Цилиндры экструдеров, используемых в коммерческих целях, обычно имеют диаметр от 3½ дюймов (90 мм) до 6 дюймов (150 мм). Шнеки адаптированы к конкретным характеристикам экструдируемых материалов и параметрам процесса. На длину винта сильно влияет их диаметр. Отношение длины винта к диаметру (L/D) обычно находится в диапазоне от 26:1 до 30:1.

Это делается путем перемещения материала по нагретой бочке с помощью вращающегося шнека. Цилиндры экструдеров, используемых в коммерческих целях, обычно имеют диаметр от 3½ дюймов (90 мм) до 6 дюймов (150 мм). Шнеки адаптированы к конкретным характеристикам экструдируемых материалов и параметрам процесса. На длину винта сильно влияет их диаметр. Отношение длины винта к диаметру (L/D) обычно находится в диапазоне от 26:1 до 30:1. Это создает еще одну проблему, поскольку трудно поддерживать постоянный зазор между вращающимся винтом и цилиндром.

Это создает еще одну проблему, поскольку трудно поддерживать постоянный зазор между вращающимся винтом и цилиндром. Надлежащий контроль на этом этапе необходим для предотвращения загрязнения расплава. Наиболее распространены фильтры с металлической сеткой. Корпус, в котором размещается фильтрующий материал, должен выдерживать силы, создаваемые потоком полимера при воздействии на него максимального давления, допустимого в процессе экструзии.

Надлежащий контроль на этом этапе необходим для предотвращения загрязнения расплава. Наиболее распространены фильтры с металлической сеткой. Корпус, в котором размещается фильтрующий материал, должен выдерживать силы, создаваемые потоком полимера при воздействии на него максимального давления, допустимого в процессе экструзии.