Наша прекрасная дача. Сайт для дачников и про дачников.

Вряд ли вы сможете легко разъяснить иностранцу смысл понятия «русская дача». Для того, что бы понять что такое русская дача, нужно на ней побывать, причем не просто разочек заглянуть, а прочувствовать, побыть на ней недельку – другую.

Услышать с утра пение птичек, посидеть на веранде, попивая ароматный чай с дымком из самовара и вареньем из крыжовника, отведать обеда за круглым столом с букетиком полевых цветов, побывать на рыбалке или сходить за грибами.

В толковом словаре Даля слово «дача» упоминается в разделе «Давать и дать», сначала в значении раздачи чего-то, и только потом в значении «загородный дом». Много позже, только в конце XIX века, это второстепенное значение перешло в разряд основных.

Об истории дач Википедия пишет: «Считается, что первые дачи появились в России еще в начале XVIII века в эпоху Петра I. Изначально это были, скорее, не дачи, а усадьбы под Петербургом, которые царь даровал своим приближенным за заслуги перед государством. Более 100 лет дачи-усадьбы оставались привилегией аристократии, и только в конце XIX века дачу смогли себе позволить люди различного достатка. Правда, речь шла уже не о собственном, а о съемном загородном доме».

Более 100 лет дачи-усадьбы оставались привилегией аристократии, и только в конце XIX века дачу смогли себе позволить люди различного достатка. Правда, речь шла уже не о собственном, а о съемном загородном доме».

Как же появилась русская дача? Вряд ли дачи могли зародиться в окрестностях Москвы, так как дворянство и без того жило в усадьбах. В Санкт-Петербурге с его парадными застройками, жили очень богатые люди в домах городского типа.

Летом выросших в деревнях дворян городская среда раздражала. Именно раздражение питерской знати вызвало спрос на участки земли не ради постоянного проживания, а для отдыха в выходные дни и спасения от летнего зноя. Первые дачи представляли собой небольшие поместья с дворцом, купальней и другими усладами, а появились они в начале 18 века. С течением времени столичная мода завладела Москвой, и дворяне предпочли отдых на дачах заграничным поездкам.

С 1836 года, когда в нашей стране появились железные дороги, произошел настоящий дачный бум. Пригородные поезда получили название дачных, и каждый уважающий себя человек считал обязательным снять дачу на лето. Дореволюционные дачники выезжали на дачи в апреле, причем с мебелью. Вечерами из окон дач слышались звук рояля, и каждый считал своим долгом иметь библиотеку и бильярдную. По вечерам дачников развлекали артисты летнего театра.

Пригородные поезда получили название дачных, и каждый уважающий себя человек считал обязательным снять дачу на лето. Дореволюционные дачники выезжали на дачи в апреле, причем с мебелью. Вечерами из окон дач слышались звук рояля, и каждый считал своим долгом иметь библиотеку и бильярдную. По вечерам дачников развлекали артисты летнего театра.

Выезд на дачу в те времена был модным и даже престижным, своего рода демонстрацией благополучия и достатка. До революции дачи были распространены преимущественно в окрестностях Москвы и Петербурга: Кунцево, Останкино, Перово, Сокольниках. С появлением железных дорог их начали строить в более отдаленных местах: Пушкино, Химках, Малаховке, Ховрине, Тарасовке, Томилино. Свою дачу имела даже супруга царя Николая I – 3-этажный особняк в Петергофе.

Семьи дачников жили за городом все теплое время года. В город на службу, как правило, выбирался только глава семейства. Электричества, водопровода и канализации на дачах не было. Свет керосиновой лампы, вода из колодца или речная – вот и все удобства.

После революции дача обрела совершенно новую для себя роль – социальную. Дача стала обязательной составляющей советского идеала жизни. Сословно цеховой подход того времени породил дачи писателей, художников, ученых. Тогда дачи имелись даже у жителей коммунальных квартир.

Понятие дача с течением времени размывалось, и все началось с садовых участков, которые стали раздавать в 60-х годах. Дачникам того времени было не до отдыха: они трудились от рассвета до заката, обеспечивая свою семью дефицитными овощами и фруктами.

Выращивать овощи на дачах начали в 30-е годы, когда наша страна умирала от голода. И по сей день, многие дачники выращивают на своих шести сотках разные овощи: картошку, свеклу, морковь, огурцы, помидоры. И слова навоз и удобрения для них это нечто возвышенное.

Правда, стоит отметить, что в последние годы все больше строится дач, похожих на дворцы в два, а то и в три этажа. Это говорит о том, что садовые участки потихоньку эволюционируют в сторону классической дачи.

Многие думали, что с появлением недорогих туров за границу притягательность дачи исчезнет, но этого не произошло. По данным опросов около 60% россиян являются счастливыми обладателями дач. Дача остается самым популярным видом отдыха у наших соотечественников, а дачные поселки раскинулись по всей стране, даже северная часть России не стала исключением.

Русская дача своим колоритом напоминает современным людям, как раньше выглядели усадьбы. Дачники, ее обитатели, даже не намеренно, но пытаются сохранить и передать все необходимые ее атрибуты.

А чего стоит понаблюдать за заготовкой варений, компотов и солений на летней кухне, ведь тут задействованы все, кто прибыл на дачу! И какое это удовольствие посидеть под яблоней с непременным дачным атрибутом – самоваром!

Как в прежние, так и в нынешние времена дача для своего владельца – это своеобразный мирок. На ней вы находитесь вдалеке от суеты и шума города, вы постоянно на свежем воздухе и вас окружают только те люди, каких вы на самом деле хотите видеть.

Любопытно, что если кого-то пригласили отдохнуть в этот мир – это практически означает, что дали пропуск в семью. А чего стоят походы «по соседски» по близлежащим наделам! Бабушки-дедушки с удовольствием делятся огородными и садоводческими советами, молодежь развлекает себя песнями под гитару, а малыши с сачком собирают бабочек.

Сады на современных дачах, как и на классических русских, вполне могут выглядеть немного заброшенными. Но эта небрежность только придает им особый шарм. В таком саду вы не найдете английского газона, зато веранды очень красиво увиты всевозможными плетущимися растениями.

Да и без буйной сирени вряд ли можно найти хотя бы участок. На старых дачах встречаются небольшие кусочки естественного леса, ну а если с этим не повезло, то обязательно будет расти, хотя бы одна березка, дуб или сосенка.

Что касается цветов, то и без них тут не обходится. Встречаются как летники, которые выращивают в контейнерах и перемещают время от времени, куда душе угодно будет. А есть и многолетние цветы, вроде и пионов и ландышей, которые разрастаются в свое удовольствие и им в этом никто не препятствует. Конечно, среди дачников встречаются и любители замысловатых клумб. Что может быть приятнее, чем разбить цветник своими руками, а затем холить и лелеять его.

А есть и многолетние цветы, вроде и пионов и ландышей, которые разрастаются в свое удовольствие и им в этом никто не препятствует. Конечно, среди дачников встречаются и любители замысловатых клумб. Что может быть приятнее, чем разбить цветник своими руками, а затем холить и лелеять его.

А какие газоны бывают на наших дачах!!! Ведь закладка газона и уход за ним — это целое таинство!!!

Какая же дача может обойтись без живности? Да никакая. Кроме всевозможных растений, ее обитатели обязательно на отдых везут своих любимцев. Тут животные чувствуют себя самыми настоящими хозяевами. Они и поохотиться всласть могут на мелкую живность, и понежиться на солнышке или же ради развлечения погонять по округе каких-нибудь соседских питомцев.

Интересно заметить, что аналогов русским дачам нет ни в одной стране мира, даже слов хотя бы отдаленно передающим название понятии нет, вот и приходится иностранцам использовать просто dacha и dachniki. А для нас дачников, русская дача — стиль жизни.

Сейчас на сайте читают…

-

Рецепты из «Домостроя». 16 век.

В XVI веке появился «Домострой» – свод правил и советов на каждый день. Он объединил в себе духовное и мирское. Не зря эта книга стала первой «Энциклопедией домашнего хозяйства». Уже тогда солили сливы и лимоны, сушили фрукты. Обычно на второе подавали мясо со взварами — особыми густыми соусами. Из ягод выдавливали сок и варили с […] -

Чертогрыз? Да это лабазник!

В России у него много прозвищ: гадючник обыкновенный, медуница, лабазка, багула, или богула, батер, борошень, белоголовка, бузина болотная, бузовный цвет, вязова трава, горма, жерловник, журань, застица, ламетри, каша речная, лобас, литоватая трава, дикая малина, мокрый малинник, ман-цвет, медунка, ирошник, огорошник, парило, паржидло, раповник, ряжма, таволга болотная, топкарка и, наконец, чертогрыз. Ботаники называют это растение лабазником, […] -

Кабачки и патиссоны — овощные тыквы

Из овощных тыкв в средней полосе России наиболее широко распространены кабачки и патиссоны. Эти культуры относятся к одному ее виду — тыкве обыкновенной, или тыкве твердокорой. И кабачки и патиссоны происходят из Южной и Центральной Америки. Растения кабачков и патиссонов однолетние, обычно кустовой формы. Имеются и длинноплетистые формы. Корневая система развита хорошо, расположена в основном […]

Эти культуры относятся к одному ее виду — тыкве обыкновенной, или тыкве твердокорой. И кабачки и патиссоны происходят из Южной и Центральной Америки. Растения кабачков и патиссонов однолетние, обычно кустовой формы. Имеются и длинноплетистые формы. Корневая система развита хорошо, расположена в основном […] -

Узвары из черники и свежих слив, вишен и малины по-ярославски

Узвар из черники Рецепт приготовления узвара из черники. Для приготовления узвара из черники необходимо: 500 г черники, ¾ стакана сахара, 3 — 4 стакана воды. Способ приготовления узвара из черники: Чернику перебирают и промывают. Заливают холодной водой, ставят на огонь и доводят до кипения. Добавляют сахар и проваривают. Затем ставят в холодное место для охлаждения. […] -

Варенье из ревеня

Первый способ приготовления варенья из ревеня. Черешки листьев ревеня вымыть, снять с них кожицу, нарезать кусочками длиной 1 см, опустить на 1 мин в кипящую воду, охладить в холодной воде, дать ей стечь, и залить ревень горячим сахарным сиропом. Варить способом многократной варки в 3-4 приема. Перед окончанием варки добавить корицу. • 1 кг черешков […]

Варить способом многократной варки в 3-4 приема. Перед окончанием варки добавить корицу. • 1 кг черешков […]

Как сварить полиэтиленовую пленку?

#1

Довольно часто люди сталкиваются с тем, что нужно

произвести ремонт изделия из полиэтилена или прикрепить стыки пленки. Как

правило, простой клей в этом деле не поможет, т.к. данный вид пластмассы имеет

плохо соединяемую поверхность, поэтому без специальной

сварки полиэтиленовой пленки

здесь не обойтись. Кстати,

сварку полиэтилена можно осуществлять при помощи разнообразных вариантов, самым

простым из которых считается использование двухстороннего скотча. Безусловно,

данный вариант помогает между собой быстро соединить детали из этого материала,

но рассчитывать на то, что шов выдержит большую нагрузку не стоит. Поэтому

лучше всего обратиться к самому распространенному способу соединения деталей из

пленки, включающему в себя сварку, которую рекомендовано осуществлять очень

осторожно, чтобы термическая обработка не испортила материал.

#2

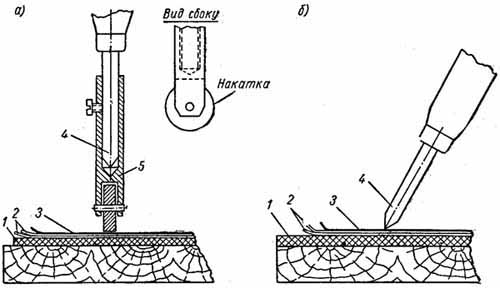

Сама сварка осуществляется тремя способами: при помощи

паяльника, утюга или самодельного терморолика. Чтобы спаять полиэтилен

паяльником, изначально для него необходимо смастерить специальную насадку.

Делается она из медной пластины размером 40х20 миллиметров. В данных пластинах

по диаметру шплинта просверливают несколько отверстий. После чего, полученную пластину загоняют в

трубку, которая надевается на жало паяльника. Используя медную пластину, нужно

изготовить кругленькое колесико. Благодаря зубилу его края делаются волнистыми.

Затем надо взять подготовленные сапожные гвозди и с их помощью соединить

колесико с трубкой. Теперь можно приступить к самому процессу, хорошо раскалив

паяльник, пока он не станет красным. Данным паяльником проводят по участку

полиэтиленовой пленки, который нужно запаять. Остатки целлофана отлично

удаляются с колесика войлоком.

#3

Кстати, выше описанным способом можно не только сварить

пленку, но и аккуратно разрезать ее, избежав разного рода дефектов. Что

Что

касается утюга, при помощи которого можно соединить полиэтилен, то в этом

случае также не обойтись без самодельного приспособления-насадки. Как правило,

данное устройство должно собой представлять Т-образный профиль, имеющий длину

около сорока сантиметров. Для его изготовления использовался алюминий. Если же

говорить о той части профиля, благодаря которой будет осуществляться сварка

полиэтиленовой пленки, то ее необходимо обязательно зачистить. Лучше всего это

сделать паяльником и наждачной бумагой. Из миллиметрового листового алюминия

нужно вырезать насадку, соответствующую размерам подошвы утюга. Она должна иметь небольшой приступ в десять миллиметров для

загиба. В ее средней части по размеру профиля проделывается продольная дырочка.

#4

Свариваемую полиэтиленовую пленку необходимо аккуратно

разместить на поверхности, которая обязательно должна быть ровной. Уже на сам

целлофан помещают фольгу. Если под рукой нет фольги, ее легко можно заменить

тканью, не имеющей синтетических примесей. Далее утюгом с насадкой нужно

Далее утюгом с насадкой нужно

медленно пройтись по свариваемой полоске. А вот для последнего способа сварки

пленки рекомендовано соорудить терморолик. Чтобы это сделать, берется сталь и из

нее делаются скобки для терморолика (они должны иметь толщину в один

миллиметр). По краям этих скобок проделывают отверстия с диаметром, равным пяти миллиметрам. Для изготовления

ролика отлично подойдет стальная шайба. Сам ролик с помощью наждачной бумаги

нужно на концах закруглить. Также рекомендовано этой же наждачкой хорошо

обработать его рабочую поверхность, чтобы она стала гладкой.

#5

Механическую часть терморолика, как правило, изготовляют из

четырех латунных шайб, диаметр которых составляет около одиннадцати

миллиметров. Данные шайбы перед использованием обязательно поддаются шлифовке.

Кстати, абсолютно все поверхности, что в ходе рабочего процесса будут тереться,

обрабатываются графитовым порошком, а затем устанавливаются на терморолик.

Теперь гайкой его следует очень прочно зафиксировать на жале паяльника.

Регулировка нагревания терморолика

осуществляется при помощи ослабления или прокручивания винта, который соединяет

данную конструкцию с жалом паяльника.

Благодаря любому выбранному из выше изложенных способов, можно без проблем

качественно спаять полиэтиленовую пленку любой величины. Кстати, в ходе работы

с утюгом необходимо внимательно следить, чтобы его тыльная часть не касалась целлофана,

поскольку убрать остатки этого материала с утюга довольно сложно.

#6

И наконец-то, сварку полиэтилена можно произвести с помощью

специального электроприбора или ручного запаивателя, предназначенного именно

для этих целей. Если есть смысл всегда

иметь под рукой такое приспособление, и если человек часто работает с

полиэтиленом (например, является владельцем теплиц на даче или собирает

огромные урожаи плодов и хочет сохранить их), приобрести его можно в любом

специализированном магазине. Далее надо обязательно ознакомиться с инструкцией

Далее надо обязательно ознакомиться с инструкцией

термической установки и следуя ее содержанию сделать термический шов. Приборы

данного характера, как правило, не требуют в работе огромных усилий, т.к. они

относятся к разряду универсальных (ими можно спаивать не только полиэтилен,

полипропилен, но и ламинированную бумагу). Напоследок стоит напомнить о том, что работая

с электроприборами, нужно непременно соблюдать правила безопасности!

Сварка | Технология Covestro

Технология обработки

Существует несколько способов эффективного соединения поликарбонатных и термопластичных полиуретановых пленок. К ним относятся ультразвуковая сварка, термосварка, высокочастотная сварка, лазерная сварка и импульсная сварка. Выбор правильного метода требует рассмотрения соединяемых материалов и предполагаемого применения.

Связаться с экспертом

Избранные бренды

- Дюрефлекс®

- Полиуретановая пленка из ароматического и алифатического полиэфира или простого полиэфира

- Макрофол®

- Термопластичные поликарбонатные пленки

- Платилон®

- Полиуретановая пленка из ароматического и алифатического полиэфира или простого полиэфира.

Доступны пять основных методов соединения пленок ПК и ТПУ:

1. Ультразвуковая сварка использует вибрации, создаваемые генератором, для создания трения, которое быстро нагревает пленку. Тепло в сочетании с давлением позволяет соединить пленки.

2. Термосварка, или горячая сварка плитой, соединяет пленки Dureflex® и Platilon® или композитные ламинаты путем нагревания областей, уже находящихся под давлением, до тех пор, пока не произойдет сплавление.

3. Высокочастотная (ВЧ) сварка или диэлектрическая герметизация использует быстропеременное высокоэнергетическое электромагнитное поле, чтобы стимулировать молекулы двух перекрывающихся слоев ламината, вызывая сплавление двух слоев в точке контакта.

4. В случае лазерной сварки прозрачная верхняя пленка пропускает длину волны лазера, а нижняя пленка поглощает лазерные волны. Это смягчает нижнюю пленку и передает тепло верхней пленке. Затем прикладывается давление для соединения пленок.

5. Импульсная сварка соединяет наши пленки Dureflex® и Platilon® с помощью изолированного ленточного нагревателя. В отличие от упомянутого выше процесса термосварки, сварочный инструмент нагревается только во время процесса сварки. Доступны пять основных методов соединения пленок ПК и ТПУ:

В отличие от упомянутого выше процесса термосварки, сварочный инструмент нагревается только во время процесса сварки. Доступны пять основных методов соединения пленок ПК и ТПУ:

Ультразвуковая сварка: для пленок ПК и ТПУ

В этом методе используется сонотрод для передачи вибрации от генератора на свариваемую пленку и введения вибрации в сварной шов. Затем эти вибрации преобразуются в трение, которое быстро нагревает пленку. Давление сонотрода используется для одновременного соединения и охлаждения шва. Применение, которое совместимо с ультразвуковой сваркой пленки Makrofol® DE, включает медицинскую упаковку, козырьки и защитные кожухи. Для пленок Dureflex® и Platilon® ультразвуковая сварка может применяться для резки и сварки таких деталей, как перчатки и трубки, или для сварки пакетов со швами нестандартной формы.

Термосварка (или горячая плита): для пленок ТПУ

Для соединения наших пленок Dureflex® и Platilon® или композитных ламинатов можно использовать термосварку или сварку горячими плитами путем нагревания областей под давлением до тех пор, пока не произойдет сплавление.

Области применения, в которых пленка Dureflex® и Platilon® может подвергаться термосварке, включают сумки, матрасы, аппликации (например, буквы и цифры) на униформе и одежде, ножны для протезов и гибкие/армированные промышленные трубки.

Высокочастотная (ВЧ) сварка: для пленок ТПУ

Высокочастотная (ВЧ) сварка или диэлектрическая герметизация использует быстропеременное высокоэнергетическое электромагнитное поле для стимуляции молекул двух перекрывающихся слоев отдельных или слоистых конструкций. Стимулированные молекулы создают локализованное тепло, заставляя два слоя сплавляться вместе в точке контакта и создавая сварной шов. После охлаждения соединение такое же прочное, как и у исходных материалов. Области применения, в которых пленки Dureflex® и Platilon® могут подвергаться высокочастотной сварке или диэлектрической герметизации, включают в себя защитную одежду, компоненты обуви, подушки, наполненные гелем и пеной, хирургические сумки, меха, опоры для поясницы, резервуары для гидратации, надувные лодки, а также медицинские и коммерческие матрасы. .

.

Лазерная сварка: для пленок ТПУ

Для лазерной сварки, наиболее распространенного процесса передачи, верхняя пленка должна быть прозрачной, чтобы обеспечить передачу длины волны лазера, а нижняя пленка должна быть способна поглощать лазерные волны. Нижняя пленка размягчается и передает тепло верхней пленке. Подходящее давление, приложенное к сварному шву, затем соединяет пленки.

Лазерная сварка является одним из самых быстрых способов непрерывной сварки. Области применения, в которых пленки Dureflex® и Platilon® могут быть сварены лазером, включают резку и сварку таких деталей, как перчатки, трубки или сварные пакеты со швами нестандартной формы.

Импульсная сварка: для пленок ТПУ

Импульсная сварка соединяет пленки Dureflex® и Platilon® с помощью изолированного ленточного нагревателя, через который кратковременно проходит электрический ток. В отличие от термосварки, сварочный инструмент в этом процессе нагревается только во время процесса сварки. Сферы применения, в которых пленки Dureflex® и Platilon® могут быть сварены импульсной сваркой, включают медицинские пакеты и герметизирующие швы.

Сферы применения, в которых пленки Dureflex® и Platilon® могут быть сварены импульсной сваркой, включают медицинские пакеты и герметизирующие швы.

Прочие пленочные технологии

Технологии

Вкладыш из пленки (FIM)

Литье под пленку (FIM) позволяет в один этап изготавливать пластиковые детали с декоративной или функциональной поверхностью.

Технологии

Методы печати

Выберите правильную технологию печати для поликарбонатных и полиуретановых пленок в зависимости от размера тиража, геометрии компонентов и требований к качеству.

Технологии

Формование под высоким давлением и термоформование

Процессы формования под высоким давлением и термоформования для формирования трехмерных компонентов из печатной пленки-полуфабриката.

Технологии

Монтажная пена

Всякий раз, когда требуются барьеры в процессах вспенивания на месте, наши термопластичные полиуретановые пленки обеспечивают эффективное решение.

Технологии

Автоклавная обработка

Обработка в автоклаве связывает жесткие слои материала с гибкими клеевыми прослойками для создания прочных композитов.

Технологии

Ламинирование

Наши поликарбонатные и термоформуемые полиуретановые пленки можно обрабатывать с использованием широкого спектра технологий ламинирования.

Технологии

Высечка/штамповка

Высечка, перфорация и штамповка — это механические процессы, используемые для придания пленочным деталям заданной формы или размера.

Обзор процессов соединения пластиковой упаковки

И. А. Джонс и Ф. А. Чипперфилд

Фармацевтическая и медицинская упаковка, Копенгаген, Дания, 18–19 мая 1999 г. и Приложение, июль 2001 г.

Введение

— эффективные решения в сжатые сроки в условиях растущей конкуренции на рынке. Необходимо извлечь выгоду из улучшений и вариантов, доступных в производственных процессах, чтобы помочь удовлетворить эти растущие требования. Требования к упаковке в медицинской промышленности очень разнообразны, что требует целого ряда различных решений для герметизации упаковок. В этой статье обсуждаются доступные методы соединения и то, как они используются в медицинских приложениях.

Необходимо извлечь выгоду из улучшений и вариантов, доступных в производственных процессах, чтобы помочь удовлетворить эти растущие требования. Требования к упаковке в медицинской промышленности очень разнообразны, что требует целого ряда различных решений для герметизации упаковок. В этой статье обсуждаются доступные методы соединения и то, как они используются в медицинских приложениях.

Требования к соединению пластмасс в медицинских упаковках

Соединение пластмасс широко используется в медицинских целях для продукции постоянно растущего разнообразия; от упаковок с таблетками и стерильных перевязочных пакетов до пакетов для внутривенных жидкостей и упаковок для устройств. Широкий спектр приложений; включая соединение пленок, ламинатов, листового и формованного пластика, требуют различных методов соединения и сварки. Процессы соединения, используемые в настоящее время в медицинской упаковке, включают:

- Для гибкой упаковки

- Горячий стержень или термосварка

- Импульсная сварка

- Диэлектрическая сварка

- Индукционная сварка

- Клеевое соединение

- Для жесткой упаковки

- Ультразвуковая сварка

- Сварка горячей пластиной

Качества, требуемые медицинской промышленностью, такие как высокая и постоянная целостность соединения, высокая точность и зачастую высокая производительность, требуют усовершенствования существующих методов соединения или разработки новых процессов соединения. Поэтому постоянно разрабатывается ряд новых методов соединения. К ним относятся сварка лазером и инфракрасной лампой. Эти процессы вместе с другими, перечисленными выше, обсуждаются в данной статье.

Поэтому постоянно разрабатывается ряд новых методов соединения. К ним относятся сварка лазером и инфракрасной лампой. Эти процессы вместе с другими, перечисленными выше, обсуждаются в данной статье.

Способы соединения гибких упаковок

Сварка горячим стержнем (иногда называемая термосваркой)

Сварка горячим стержнем — это метод, который в основном используется для соединения термопластичных пленок, т. е. материалов толщиной менее 0,5 мм. Техника основана на том принципе, что если две термопластичные пленки прижать к нагретому металлическому стержню, они размягчатся и между ними можно будет сделать соединение. Поскольку этот метод основан на передаче тепла через одну из пленок, это ограничивает толщину свариваемого материала. Иногда используют два нагревательных стержня, по одному с каждой стороны пленки, что позволяет сократить время сварки.

Оборудование состоит из одного или двух металлических стержней, которые обычно имеют электрический нагрев. Один из стержней шарнирный, что позволяет размещать и снимать термопластичные пленки, а давление сварки прикладывается механически оператором или с помощью пневматических цилиндров. На стержни часто наносят покрытие из ПТФЭ, чтобы предотвратить прилипание к ним размягченного или расплавленного термопластика.

На стержни часто наносят покрытие из ПТФЭ, чтобы предотвратить прилипание к ним размягченного или расплавленного термопластика.

Важными для этого процесса параметрами сварки являются температура прутка, давление сварки и время сварки.

Сварка горячим стержнем может быть быстрым процессом с типичным временем сварки термопластов толщиной приблизительно 100 мкм, порядка 1-3 секунд. По этой причине сварка горячим стержнем нашла применение в ряде отраслей промышленности, но наиболее широко используется в упаковочной промышленности для запечатывания пакетов и пленок, изготовленных из термопластов [1] . Многие медицинские устройства термосвариваются в упаковках из термопласта и бумаги с пластиковым покрытием. Нагретую область можно текстурировать, чтобы уменьшить и контролировать прочность соединения. Это дает возможность поставлять стерильный компонент в легко открываемой упаковке. Внешние пакеты для внутривенных мешков, ламинированные упаковки для порошков, пакеты для стомы и некоторые блистерные упаковки для таблеток также запаиваются.

Импульсная сварка

Импульсная сварка представляет собой разновидность сварки горячим стержнем, при которой один или оба стержня нагреваются, а затем быстро охлаждаются. Таким образом, свариваемые детали подвергаются хорошо контролируемому режиму нагрева и охлаждения, но при этом находятся под давлением.

Хирургические перчатки герметизированы в соответствии со стандартами гигиены. Обычно изготавливаются из полиэтилена и соединяются импульсным уплотнением (рис. 1) . Это быстрый процесс сварки, который создает минимальное пламя и может использоваться оператором или может быть автоматизирован.

Рис.1 Перчатки герметизированы для сохранения стерильности методом импульсной сварки полиэтиленового чехла.

Диэлектрическая (высокочастотная) сварка

Диэлектрическая (высокочастотная или радиочастотная) сварка основана на определенных свойствах материала свариваемых деталей, вызывающих выделение тепла в быстропеременном электрическом поле. Это означает, что диэлектрической сварке могут подвергаться только определенные материалы, в основном ПВХ. Процесс, который восходит к началу 1940-х годов, заключается в воздействии на соединяемые детали высокочастотного электрического поля, которое обычно применяется между двумя металлическими стержнями. Эти стержни также действуют как аппликаторы давления во время нагревания и охлаждения. Динамическое электрическое поле заставляет молекулы некоторых термопластов колебаться. В зависимости от своей геометрии и дипольного момента эти молекулы могут преобразовывать часть этого колебательного движения в тепловую энергию и вызывать нагрев материала. Мерой этого взаимодействия является коэффициент потерь «e», который зависит от температуры и частоты.

Это означает, что диэлектрической сварке могут подвергаться только определенные материалы, в основном ПВХ. Процесс, который восходит к началу 1940-х годов, заключается в воздействии на соединяемые детали высокочастотного электрического поля, которое обычно применяется между двумя металлическими стержнями. Эти стержни также действуют как аппликаторы давления во время нагревания и охлаждения. Динамическое электрическое поле заставляет молекулы некоторых термопластов колебаться. В зависимости от своей геометрии и дипольного момента эти молекулы могут преобразовывать часть этого колебательного движения в тепловую энергию и вызывать нагрев материала. Мерой этого взаимодействия является коэффициент потерь «e», который зависит от температуры и частоты.

Рис. 2 Блок передачи крови из ПВХ, герметизированный с помощью диэлектрической сварки.

Жидкости (например, пакеты для крови и внутривенных вливаний) и пакеты для стомы являются необходимыми одноразовыми больничными изделиями, которые соединяются с помощью процесса диэлектрической сварки (рис. 2) . Эти продукты используются для сбора, локализации и хранения. Этот процесс выбран из-за его низкой стоимости, высокой производительности и большой гибкости конструкции. Диэлектрическая сварка также отлично подходит для резки на кромке инструмента и для создания областей разрыва/склеивания в пленочных продуктах, позволяющих легко открывать или адаптировать продукт для пользователя.

2) . Эти продукты используются для сбора, локализации и хранения. Этот процесс выбран из-за его низкой стоимости, высокой производительности и большой гибкости конструкции. Диэлектрическая сварка также отлично подходит для резки на кромке инструмента и для создания областей разрыва/склеивания в пленочных продуктах, позволяющих легко открывать или адаптировать продукт для пользователя.

Пневматические поддерживающие ячейки, используемые при лечении пролежней, также сварены диэлектрической сваркой из ПВХ-листа. С помощью этой технологии изготавливаются еще три типа упаковки:

- Пакеты-саше: экструдированный гибкий винил «lay-flat» (трубка, плоско сложенная по всей длине) зажимается, заполняется и запечатывается по частям, каждая с требуемой емкостью — давать отдельные пакетики с порошками, повязками или растворами.

- Блистерные упаковки: некоторые блистерные упаковки изготавливаются путем приклеивания жесткой прозрачной или полупрозрачной пленки к материалу подложки.

- Прозрачные коробки: Коробки могут быть изготовлены из полупрозрачного или прозрачного ацетата или жесткой виниловой пленки с гофрированием путем применения тепла и сварки на окончательном разрыве.

Индукционная сварка

Индукционная сварка — это метод, при котором нагрев создается за счет индуцированного электрического тока в проводнике, встроенном в изделие. Двумя наиболее часто встречающимися механизмами, с помощью которых тепло может генерироваться индукционным полем, являются нагрев вихревыми токами и нагрев из-за гистерезисных потерь.

Индукционная сварка с генерацией вихревых токов аналогична резистивной сварке имплантатов в том смысле, что обычно требуется имплантат. Поскольку большинство ненаполненных термопластов можно охарактеризовать как хорошие изоляторы, на линии стыка должен присутствовать электропроводящий имплантат. Рабочая катушка, подключенная к высокочастотному источнику питания, затем помещается в непосредственной близости от соединения. Когда электрический ток высокой частоты проходит через рабочую катушку, создается динамическое магнитное поле, поток которого связывает имплантат. В имплантате индуцируются электрические токи, и когда они достаточно нагревают проводящий материал, окружающие термопластичные детали плавятся и размягчаются. Если к стыку приложить некоторое давление, это способствует смачиванию расплавленного термопласта, и по мере остывания стыка образуется сварной шов.

Когда электрический ток высокой частоты проходит через рабочую катушку, создается динамическое магнитное поле, поток которого связывает имплантат. В имплантате индуцируются электрические токи, и когда они достаточно нагревают проводящий материал, окружающие термопластичные детали плавятся и размягчаются. Если к стыку приложить некоторое давление, это способствует смачиванию расплавленного термопласта, и по мере остывания стыка образуется сварной шов.

Этот метод используется, поскольку он обеспечивает гибкие конструктивные особенности, высокую производительность и может быть либо полностью автоматическим, либо иногда ручным процессом соединения.

Стеклянные и пластиковые бутылки, которые используются в медицинской и потребительской промышленности, имеют алюминиевые крышки с пластиковым покрытием, запечатанные в процессе индукционной сварки. Пластиковый язычок с металлическим покрытием (например, алюминиевая фольга с полиэтиленовым покрытием) прикрепляется к верхней части с помощью индукционного поля. Этот процесс является быстрым, облегчает снятие пломбы и обеспечивает доказательства несанкционированного доступа, сохраняя при этом качество продукта. Большинство блистерных упаковок с таблетками также запечатаны таким образом. Термоформованный лоток заполняется таблетками, а затем они запечатываются в отдельные отсеки путем индукционного нагрева алюминиевой фольги с пластиковым покрытием с помощью соответствующего зажима.

Этот процесс является быстрым, облегчает снятие пломбы и обеспечивает доказательства несанкционированного доступа, сохраняя при этом качество продукта. Большинство блистерных упаковок с таблетками также запечатаны таким образом. Термоформованный лоток заполняется таблетками, а затем они запечатываются в отдельные отсеки путем индукционного нагрева алюминиевой фольги с пластиковым покрытием с помощью соответствующего зажима.

Другие потребительские товары для здоровья, изготовленные с использованием этой технологии, включают тюбики зубной пасты, которые перед запечатыванием на конце заполняются стоматологическим кремом. Обычно используются материалы HDPE/алюминий/LLDPE.

Клеевое соединение

Адгезивы широко используются в медицинской промышленности, причем наибольшее их повседневное использование, вероятно, связано с перевязками ран, с которыми все знакомы. Обычно это клеи, чувствительные к давлению, на основе эластомеров (например, натурального или синтетического каучука) или акрила. Однако существует широкий спектр типов клеев, часто классифицируемых по химическому типу, физической форме или конечному использованию. Они также применяются в производстве упаковки и медицинского оборудования.

Однако существует широкий спектр типов клеев, часто классифицируемых по химическому типу, физической форме или конечному использованию. Они также применяются в производстве упаковки и медицинского оборудования.

По химической функции основными клеями, представляющими интерес для медицинской промышленности, являются акриловые и чувствительные к давлению клеи. Практически любой другой тип клея (например, эпоксидные смолы, силиконы и полиуретаны) также используется в тех или иных целях, в основном связанных с медицинскими изделиями, используемыми вне тела или внутри, но часто защищенными от прямого воздействия внутренних жидкостей/органов организма. Помимо склеивания различных медицинских устройств, акриловые материалы вызвали особый интерес в качестве клеев для хирургических тканей для перевязки открытых или внутренних ран без необходимости использования игл, швов или других зажимов. В этих случаях клеи должны быть безопасными, и многие марки клеев в настоящее время классифицируются как биосовместимые и даже в некоторых случаях биоразлагаемые. Эти типы клеев часто основаны на цианоакрилатах, которые могут отверждаться влагой на коже или ткани или из атмосферы.

Эти типы клеев часто основаны на цианоакрилатах, которые могут отверждаться влагой на коже или ткани или из атмосферы.

Способы соединения жестких упаковок

Ультразвуковая сварка

Ультразвуковая сварка включает использование высокочастотной механической звуковой энергии для размягчения или плавления термопласта в месте соединения. Соединяемые детали удерживаются вместе под давлением, а затем подвергаются ультразвуковым колебаниям, обычно с частотой 20 или 40 кГц. Фактический механизм, ответственный за выделение тепла на линии стыка, не совсем понятен, а нагревающий эффект ультразвука зависит от степени кристалличности свариваемого материала. Возможность успешной сварки компонента определяется конструкцией оборудования, механическими свойствами свариваемого материала и конструкцией компонентов. Ультразвуковая сварка — это быстрый процесс (время сварки обычно составляет менее одной секунды), и его можно легко автоматизировать. Поэтому он идеально подходит для сварки компонентов в массовом производстве.

Прокладки при недержании необходимы для обеспечения максимального комфорта пациента при минимальном нарушении образа жизни. В качестве материала обычно используется полиэтилен. В этих изделиях используются как непрерывная автоматическая ультразвуковая шовная сварка, так и технологии клеевого соединения. Фланцы мешка для стомы также можно сваривать ультразвуком. Может быть достигнуто короткое время соединения.

Рис.3 Фильтр для крови из АБС, изготовленный с помощью ультразвуковой сварки.

Другим медицинским устройством, в котором используется этот метод, является фильтр для крови (рис. 3) , который перерабатывает собственную кровь пациента (аутотрансфузия). Фильтр обычно изготавливается из ABS (акрилонитрил-бутадиен-стирол). Процесс ультразвуковой сварки используется из-за короткого времени сварки, требуется герметичность, и процесс можно легко автоматизировать. Колбы для сбора, требующие герметичных укупорочных средств и фильтров для анестезии, также свариваются ультразвуком.

Сварка горячей пластиной

Сварка горячей пластиной, иногда называемая сваркой нагретым инструментом, вероятно, является самым простым методом сварки термопластов. Свариваемые детали удерживаются в приспособлениях, которые прижимают их к нагретому инструменту. Нагрев происходит в два этапа; нагретый инструмент плавит поверхности и материал вытесняется так, что получается гладкая поверхность; механические упоры в оборудовании или снижение давления препятствуют дальнейшему смещению, но детали продолжают нагреваться инструментом до тех пор, пока не размягчатся на некотором расстоянии от него. Затем приспособления открываются, нагретый инструмент извлекается, и приспособления сжимают детали вместе.

Инфракрасные лампы можно использовать вместо нагревательной плиты, чтобы обеспечить бесконтактный источник тепла и уменьшить загрязнение деталей.

Вибрационная сварка

Принцип вибрационной сварки заключается в том, что соединяемые детали приводятся в контакт под давлением, а затем перемещаются так, что область соединения трется друг о друга линейным возвратно-поступательным движением. Тепло генерируется трением, и как только материал на линии соединения расплавится, вибрация прекращается, детали выравниваются, и соединение охлаждается под давлением.

Тепло генерируется трением, и как только материал на линии соединения расплавится, вибрация прекращается, детали выравниваются, и соединение охлаждается под давлением.

Основными параметрами обработки являются время сварки, давление сварки, амплитуда и частота вибрации.

Вибрационная сварка является широко распространенной технологией, и оборудование для нее легко доступно. Этот метод может быть применен практически к любому термопластическому материалу, но промышленные применения, как правило, основаны на линейных соединениях, которые достаточно длинны, так что ультразвуковая сварка не может быть легко выполнена (примерно 200 мм), а сварка горячей пластиной обычно занимает много минут. .

Новые и альтернативные методы соединения

Лазерная сварка

Лазеры могут использоваться для соединения как гибких, так и жестких изделий и упаковок.

Техника лазерной сварки включает создание интенсивного луча излучения, обычно в инфракрасной или видимой областях электромагнитного спектра, для расплавления термопласта в соединении. Лазеры можно использовать для очень эффективной сварки пленок термопласта в конфигурации соединения внахлестку. Скорость сварки может достигать многих сотен метров в минуту, что делает этот процесс идеальным для крупносерийного производства в таких областях, как упаковочная промышленность. Тщательно контролируя профиль лазерного луча, также можно выполнять сварку и резку одновременно в операции, называемой запечатыванием разреза.

Лазеры можно использовать для очень эффективной сварки пленок термопласта в конфигурации соединения внахлестку. Скорость сварки может достигать многих сотен метров в минуту, что делает этот процесс идеальным для крупносерийного производства в таких областях, как упаковочная промышленность. Тщательно контролируя профиль лазерного луча, также можно выполнять сварку и резку одновременно в операции, называемой запечатыванием разреза.

Самые последние разработки касались лазерной сварки пластиковых листов и пресс-форм. Этот метод требует, чтобы одна часть пропускала лазерный свет, а другая сильно поглощала. Свет поглощается непрозрачной поверхностью, создавая расплав и сварной шов, если две части соприкасаются. Непрозрачное поверхностное покрытие также можно использовать для сварки двух пропускающих материалов. Этот процесс был продемонстрирован с помощью Nd:YAG и диодных лазеров, а также может осуществляться с использованием инфракрасной лампы. Сварка выполняется быстро, с малым искажением и не оставляет следов на поверхности детали [2] .

Механическое крепление

Защелкивающиеся устройства используются для фиксации кромок. Примером этого являются крышки бутылочек с лекарствами, которые включают в себя устройства для защиты от детей, так что их нелегко открыть маленькими пальцами.

Резюме

Технология соединения медицинской упаковки является неотъемлемой частью ее успеха. Выбор метода соединения зависит в первую очередь от материалов и конструкции соединяемых компонентов (например, совместимы ли материалы для сварки или требуется покрытие или альтернативный метод?), а затем от производительности, контроля качества, скорости и экономичности сварки. процедуры. Основные процессы соединения медицинских упаковок перечислены в таблице 1 вместе с указанием типичного достижимого времени сварки и областей применения.

Таблица 1. Краткое описание процессов соединения пластиковых упаковок.

| Процесс | Типичное время сварки/Скорость | . | ||||

|---|---|---|---|---|---|---|

| Термосварка/ Сварка горячим стержнем | 1-3 секунды | Подходит только для сварки пленки | Запечатывание мешков, мешков для стомы, пакетов для устройств, пакетиков с порошком | |||

| Импульсная сварка | 1-3 секунды | Подходит только для сварки пленки | Запечатывание пакетов, блистерная упаковка | |||

| Диэлектрическая сварка | <1 мин | Только для пластмасс с высокими потерями (ПВХ, ПУ) | Пакеты для внутривенных вливаний, разрывные/герметичные соединения, воздушные камеры, коробки | |||

| Индукционная сварка | <1 мин | Нужен электропроводящий имплантат | Герметичные крышки для бутылок, блистеры, тюбики из-под зубной пасты | |||

| Клеевое соединение | зависит от требований к отверждению | Ленточные, напорные или реактивные | Пластыри, кожа, некоторые упаковки | |||

| Жесткие пакеты | ||||||

| Ультразвуковая сварка | <1 сек | Сильная зависимость от материала, критически важная конструкция соединения | Блок фильтрации крови, колбы для сбора | |||

| Сварка горячей пластиной | 10 секунд-1 час | Не подходит для нейлона | Трубы | |||

| Вибрационная сварка | 1-10 секунд | Вибрация в плоскости соединения | Большие устройства | |||

| Лазерная сварка | до 750 м/мин | Сварка пленки или жесткой детали путем контроля положения поглощения света/тепла | В разработке | |||