Ультразвуковой толщиномер покрытия — PosiTector 200

Шаг 2: Выберите модель

Щелкните модель, чтобы загрузить чертеж

Все модели PosiTector 200 измеряют общую толщину

Диапазон измерения*

от 13 до 1000 мкм

от 0,5 до 40 мил

Точность

± (2 мкм + 3% от показания)

± (0,1 мил + 3% от показания) 9 Сертифицировано

0005

STDA3

View PDFADD в мгновенную цитату

200 C1

Применение

Покрытия на бетон, стекловолокно и т. Д.

. 2 мкм + 3% от показаний)

± (0,1 мил + 3% от показаний)

СЕРТИФИЦИРОВАННЫЙ СТАНДАРТ ТОЛЩИНЫ

STDP6

Посмотреть PDFДобавить в Мгновенное предложение асфальтовый неопрен, очень толстые полимеры

.

Просмотреть в формате PDFДобавить к мгновенному предложению

*Ограничения по диапазону применимы только к покрытиям на полимерной основе. Диапазон полимочевины зонда D составляет от 50 до 5000 мкм (от 2 до 200 мил).

Диапазон полимочевины зонда D составляет от 50 до 5000 мкм (от 2 до 200 мил).

Шаг 2: Выберите модель

Щелкните модель, чтобы загрузить чертеж

Все модели PosiTector 200 Advanced измеряют отдельные слои

200 B3

Применение

Полимерное покрытие на древесине, пластике и т. Д.

. ± (0,1 миллиона + 3% считывания)

Минимальная толщина индивидуальной толщины **

13 мкм

0,5 миллионов

Сертифицированный стандарт толщины

STDA3

View PDFADD к instant QUOT0005

Покрытия на бетоне, стекловолокне и т. д.

Диапазон измерений*

50–3800 мкм

2–150 мил

Точность

± (2 мкм + 3% от показания)

± с чтение)

Минимальная толщина индивидуального слоя **

50 мкм

2 мил

Сертифицированная толщина Стандарт

STDP6

Вид PDFADD в мгновенный цитат

200 D3

. , очень толстые полимеры

, очень толстые полимеры

Диапазон измерения*

от 50 до 7600 мкм от 2 до 300 мил

Точность

± (20 мкм + 3% от показания)

± (1 мил + 3% от показания)

Минимальная толщина отдельного слоя

500 мкм

20 мил

СЕРТИФИЦИРОВАННЫЙ СТАНДАРТ ТОЛЩИНЫ

STDP1

Просмотр в формате PDFДобавить к мгновенному предложению

*Ограничения диапазона применимы только к покрытиям на полимерной основе. Диапазон полимочевины зонда D составляет от 50 до 5000 мкм (от 2 до 200 мил).

**Только для многослойных приложений. Зависит от тестируемого материала.

Шаг 2: Выберите «Модель

Клипкой модели», чтобы загрузить Cutsheet

PRB200B

Применение

Полимерное покрытие на древесине, пластик и т. Д.

Диапазон измерений*

13–1000 мкм

0,5 до 40 MILS

. Точность

± (2 мкм + 3% от показаний)

± (0,1 мил + 3% от показаний)

Сертифицированный стандарт толщины

STDA3

Просмотр в формате PDFДобавить к мгновенному предложению

PRB200C

Приложение

Покрытия на бетоне, стекловолокне и т. д.

д.

Диапазон измерений*

50–3800 мкм

2–150 мил

Точность

± (2 мкм + 3% от показания)

± с

СЕРТИФИЦИРОВАННЫЙ СТАНДАРТ ТОЛЩИНЫ

STDP6

Просмотр в формате PDFДобавить к мгновенному предложению0004 от 50 до 7600 мкм от 2 до 300 мил

Точность

± (20 мкм + 3% считывания)

± (1 мил + 3% считывания)

Сертифицированный стандарт толщины

STDP1

View PDFADD.

*Ограничения диапазона применимы только к покрытиям на полимерной основе. Диапазон полимочевины зонда D составляет от 50 до 5000 мкм (от 2 до 200 мил).

Исследование аттестации технических требований к процедуре нанесения покрытия в соответствии с DIN 30670 для покрытия 3lpe для электроэрозионной трубы диаметром 8 дюймов

Изучение аттестации технических требований к процедуре нанесения покрытия в соответствии с DIN 30670 для покрытия 3lpe для электросварной трубы диаметром 8 дюймов

- Хафиз Абдул Ахад Кази 1*

- 1 Департамент контроля качества, инженер по охране труда и окружающей среды, Котри, Пакистан

* Автор(ы, переписывающиеся):

Хафиз Абдул Ахад Кази

Инженер по охране труда и окружающей среды Департамента контроля качества, Котри, Пакистан

Тел. : +923448344723,

: +923448344723,

Электронная почта: [email protected]

Дата получения : 15 марта 2019 г.

Дата принятия : 17 апреля 2019 г.

Дата публикации : 25 апреля 2019 г.

DOI: 10.24966/ESCR-5020/100008

Abstract

В настоящем исследовании обсуждается квалификация процедуры трехслойного полиэтиленового покрытия, которая применяется для защиты от коррозии 8-дюймовых трубопроводов ERW API. Неизолированные трубы с монограммой API поставлялись местным производителем, а покрытие выполнялось в соответствии со стандартом DIN 30670. Сырье, включая сырье для подготовки поверхности и покрытия, стальной песок, кислоту и хромат, эпоксидную смолу, клей, ПЭВП и неизолированные трубы были испытаны и сравнены с сертификатом испытаний производителя для проверки соответствия спецификации, результаты представлены в таблицах 1-4. Перед присвоением каждой трубе уникального идентификационного номера был проведен физический осмотр голых труб. Подготовка поверхности, включая предварительный нагрев труб не менее чем на 3ºC выше температуры точки росы, пескоструйная очистка труб для получения желаемой поверхности Sa 2,5 с профилем от 50 до 80 микрон, промывка труб кислотой для удаления избытка ионов хлора, промывка труб после обработки кислотой промывка водой обратного осмоса, сушка труб воздуходувками, индукционный нагрев труб до рекомендуемой производителем эпоксидной смолы температуры, которая составляет от 200 до 220 градусов Цельсия, нанесение эпоксидного порошка первым слоем с помощью электростатического распылителя, второй слой клея и третий слой полиэтилена нанесение пленки в процессе боковой экструзии, закалка труб с покрытием, проверка покрытия в отпуске по всей длине и, наконец, окончательная проверка труб с покрытием. Для аттестации процедуры нанесения покрытия были выбраны четыре испытательные трубы. Из этих 4 испытательных труб первая труба покрыта клеевым слоем для измерения толщины клеевого слоя, вторая труба покрыта эпоксидным слоем для измерения толщины эпоксидного слоя, третья труба покрыта полиэтиленовым слоем для измерения толщины полиэтиленового слоя вместе с отбором проб для испытания на твердость при вдавливании, четвертая труба, покрытая всеми тремя слоями и испытанная на измерение толщины комбинированных трех слоев, обнаружение разрывов, испытание на прочность на отслаивание, испытание на удар и испытание на катодное отслоение.

Подготовка поверхности, включая предварительный нагрев труб не менее чем на 3ºC выше температуры точки росы, пескоструйная очистка труб для получения желаемой поверхности Sa 2,5 с профилем от 50 до 80 микрон, промывка труб кислотой для удаления избытка ионов хлора, промывка труб после обработки кислотой промывка водой обратного осмоса, сушка труб воздуходувками, индукционный нагрев труб до рекомендуемой производителем эпоксидной смолы температуры, которая составляет от 200 до 220 градусов Цельсия, нанесение эпоксидного порошка первым слоем с помощью электростатического распылителя, второй слой клея и третий слой полиэтилена нанесение пленки в процессе боковой экструзии, закалка труб с покрытием, проверка покрытия в отпуске по всей длине и, наконец, окончательная проверка труб с покрытием. Для аттестации процедуры нанесения покрытия были выбраны четыре испытательные трубы. Из этих 4 испытательных труб первая труба покрыта клеевым слоем для измерения толщины клеевого слоя, вторая труба покрыта эпоксидным слоем для измерения толщины эпоксидного слоя, третья труба покрыта полиэтиленовым слоем для измерения толщины полиэтиленового слоя вместе с отбором проб для испытания на твердость при вдавливании, четвертая труба, покрытая всеми тремя слоями и испытанная на измерение толщины комбинированных трех слоев, обнаружение разрывов, испытание на прочность на отслаивание, испытание на удар и испытание на катодное отслоение. Все испытания оценивались для проверки соответствия требованиям стандарта DIN 30670 и спецификациям процедуры нанесения покрытия.

Все испытания оценивались для проверки соответствия требованиям стандарта DIN 30670 и спецификациям процедуры нанесения покрытия.

Ключевые слова

Испытание на катодное отслоение; Тест на содержание хлоридов; Квалификация процедуры нанесения покрытия; Спецификации процедуры нанесения покрытия; Защита от коррозии; Точка росы; Немецкий институт стандартизации DIN; испытание на удлинение; Праздничный тест; Испытание на удар; Тест на вдавливание; Адгезия кожуры; Подготовка поверхности; Измерение толщины; Трехслойное полиэтиленовое покрытие (3LPE).

ВВЕДЕНИЕ

С развитием технологии трубопроводов для транспортировки нефти и газа трехслойное полиэтиленовое покрытие используется не только для защиты трубопроводов от коррозии, но и для увеличения срока их службы. Системы 3LPE (трехслойный полиэтилен) состоят из первого функционального слоя: высокоэффективной эпоксидной смолы плавления (FBE), антикоррозионного слоя, за которым следует второй функциональный слой, сополимерный клей, который обеспечивает связь между эпоксидной смолой и полиэтиленом, и третий функциональный слой, внешний слой из высокопрочного материала. полиэтилен высокой плотности, который обеспечивает прочную и долговечную защиту. Системы покрытия 3LPE обеспечивают наиболее эффективную защиту трубопроводов малого и большого диаметра при умеренно рабочих температурах от -40°C до 80°C, что является сравнительно более высоким диапазоном.

полиэтилен высокой плотности, который обеспечивает прочную и долговечную защиту. Системы покрытия 3LPE обеспечивают наиболее эффективную защиту трубопроводов малого и большого диаметра при умеренно рабочих температурах от -40°C до 80°C, что является сравнительно более высоким диапазоном.

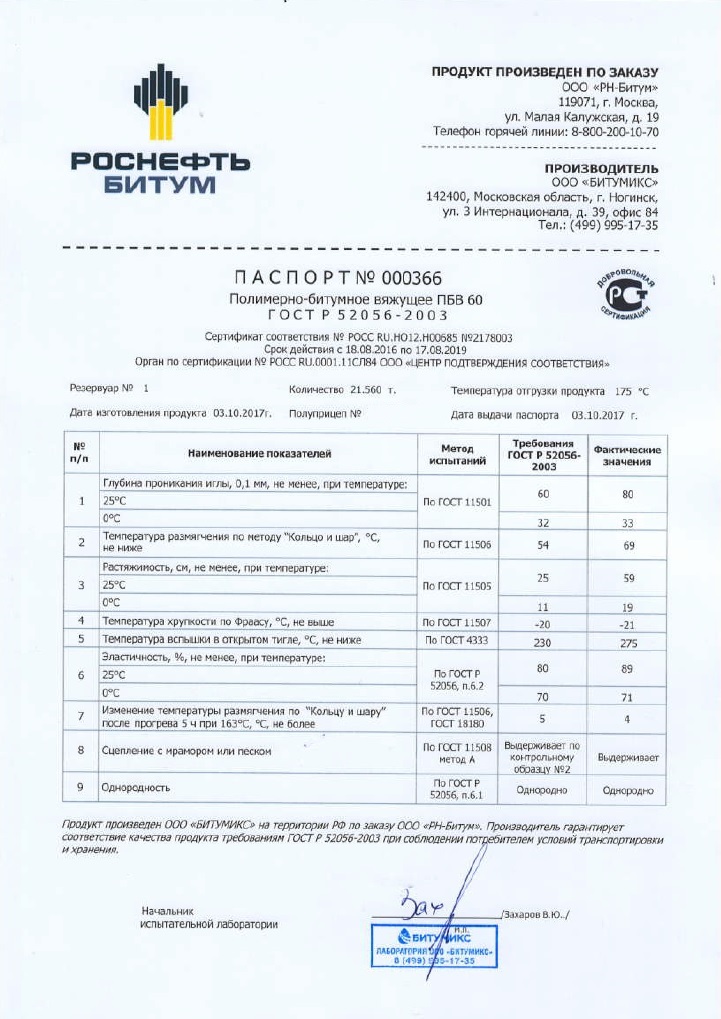

Перед началом регулярного производства покрытий по каждому заказу проводится квалификационное испытание процедуры для каждого диапазона диаметров труб, дюймов, для каждой комбинации материала покрытия и для каждого завода, чтобы настроить этот завод, материалы и процедуры нанесения покрытия, полученные качество готовой продукции, соответствующее свойствам материала, соответствующим стандартам, спецификациям и рекомендациям производителя материала. В текущем исследовании аттестация процедуры нанесения покрытия проводится для трубы ERW диаметром 8 дюймов, для аттестации процедуры нанесения покрытия выбраны четыре испытуемые трубы. Из четырех испытательных труб одна труба покрыта клеем, одна труба покрыта эпоксидной смолой, одна труба покрыта полиэтиленом и одна труба покрыта всеми тремя слоями. Свойства исходного сырья, указанные в сертификатах испытаний, предоставленных соответствующими производителями, сравниваются со стандартными спецификациями. Сырье включает поставляемые заказчиком неизолированные трубы, изготовленные в соответствии с API 5L 45 9.0241-е издание . Сырье для подготовки поверхности, которое включает стальной песок, фосфорную кислоту и хромат. Сырье для покрытия, которое включает эпоксидный порошок, сополимерный клей и полиэтилен высокой плотности.

Свойства исходного сырья, указанные в сертификатах испытаний, предоставленных соответствующими производителями, сравниваются со стандартными спецификациями. Сырье включает поставляемые заказчиком неизолированные трубы, изготовленные в соответствии с API 5L 45 9.0241-е издание . Сырье для подготовки поверхности, которое включает стальной песок, фосфорную кислоту и хромат. Сырье для покрытия, которое включает эпоксидный порошок, сополимерный клей и полиэтилен высокой плотности.

СВОЙСТВА МАТЕРИАЛОВ ДЛЯ ПОДГОТОВКИ ПОВЕРХНОСТИ

Видно из таблиц 1-3.

| Производитель | С% | Мн% | Си% | С% | П% | Твердость (HRC) | Микроструктура | Плотность (г/см3) | ||||||

Стальная крошка | Томас Абразив | 0,97 | 0,91 | 0,88 | 0,018 | 0,02 | 47-52 | Отпущенный мартенсит | 7,4 | ||||||

| |||||||||||||||

Фосфорная кислота | Производитель и тип | Плотность (г/см3) | Цвет | ||||||||||||

Чеметалл, Окайт 33 | 1. | Светло-желтый | |||||||||||||

| |||||||||||||||

Хромат | Производитель и тип | Внешний вид | Удельный вес при 20ºC | PH при 20ºC | Шестивалентный Cr. В пересчете на г/л CrO3 | Манометр Хегмана | |||||||||

Чеметалл, Аккомет ПК | Темно-коричневая жидкость | 1,91 | 2,3 | 97 | Нет Частица размером более 12 микрон | ||||||||||

Таблица 1: Свойства стальной крошки, фосфорной кислоты и хромата согласно сертификату испытаний производителя.

Эпоксидная смола | Производитель и тип | Содержание влаги % | Размер частиц % 150 микрон | Размер частиц % 250 микрон | Плотность (г/л) | Тепловые характеристики – точка перегиба (J/G) | Катодное отслоение Радиус отслоения (-3,5 В, @ 65ºC, 24 часа) | Ударопрочность | Замачивание водой | Испытание на гибкость при 3 градусах при 30ºC |

Jotun JotaPipe 1003-21S | 0,19 | 2 | 0,2 | 1455 | 39,7 | 1 мм | >1,5 Дж | Рейтинг 1 | Без трещин

|

Таблица 2: Свойства эпоксидной смолы, связанной плавлением, согласно сертификату испытаний производителя эпоксидной смолы.

*Испытания сырья для эпоксидной смолы проводятся производителем в соответствии со стандартом CSA-Z245.20-10.

Клей | Производитель и тип | Плотность при 23ºC (кг/см3) | Скорость течения расплава (г/10 мин) при 190 ºC и 2,16 кг | Предел прочности при растяжении (МПа) | Твердость (по Шору-D) | Точка размягчения по Вика (A50, 10N), единица измерения (ºC) | Температура плавления (ºC) | Модуль упругости при изгибе (МПа) | Ударная вязкость при растяжении при 20 ºC (Дж/см3) | Водопоглощение (%) |

Лушань, L-5R | 929 | 1,81 | 19,6 | 60 | 101,9 | 125,4 | 280 | 12,6 | 0,06 |

Таблица 3: Свойства сополимерного клея согласно сертификату испытаний производителя клея.

* Тесты клеевого сырья, проводимые производителем в соответствии с применимыми стандартами ASTM.

Полиэтилен | Индекс расплава при 190ºC и нагрузке 2,16 кг (г/10 мин) | Плотность соединения (кг/м3) | Содержание сажи (%) | Время индукции окисления при 210ºC Al Pan (минуты) | Содержание влаги (частей на миллион) | Всего летучих веществ (ч/млн) |

0,49 | 954 | 2,18 | 52 | 10 | 110 |

Таблица 4: Свойства полиэтилена согласно сертификату испытаний производителя полиэтилена.

* Испытания полиэтиленового сырья, проводимые производителем в соответствии с применимыми стандартами ISO.

МЕТОДОЛОГИЯ

Неизолированные трубы, поставленные заказчиком, были осмотрены на наличие дефектов поверхности, вмятин, ямок, повреждений фаски и корня, прямолинейности, загрязнения поверхности и т. д., трубы, прошедшие контроль качества, были отправлены на процесс очистки поверхности, а отбракованные трубы были отправлены на доработку или замену. Подробные этапы процесса нанесения покрытия представлены на блок-схеме ниже (рис. 1).

Рисунок 1: Схема процесса нанесения трехслойного полиэтиленового покрытия.

Первый этап – это подготовка поверхности труб перед нанесением покрытия. Для этого сначала трубы пропускают через газовую печь для предварительного нагрева труб выше температуры точки росы, после чего трубы подвергают пескоструйной очистке с использованием центробежного струйного метода, при котором удаляется вся ржавчина с поверхности труб. При дробеструйной очистке стальных труб трубы очищаются до чистоты поверхности белого металла Sa2,5 с требуемым профилем поверхности. Используя метод кислотного распыления, трубы опрыскивают раствором фосфорной кислоты, который вступает в реакцию с ионами хлорида, присутствующими на поверхности трубы, и промывают трубы водой обратного осмоса, удаляя их с поверхности трубы. В конце первого этапа проводится проверка качества.

При дробеструйной очистке стальных труб трубы очищаются до чистоты поверхности белого металла Sa2,5 с требуемым профилем поверхности. Используя метод кислотного распыления, трубы опрыскивают раствором фосфорной кислоты, который вступает в реакцию с ионами хлорида, присутствующими на поверхности трубы, и промывают трубы водой обратного осмоса, удаляя их с поверхности трубы. В конце первого этапа проводится проверка качества.

Второй этап — нанесение покрытия. Трубы с обработанной поверхностью подвергаются индукционному нагреву труб до рекомендуемой производителем эпоксидной смолы температуры 200-220ºC. Эпоксидный порошок напыляется на трубы с помощью электростатического распылителя через несколько секунд после нанесения эпоксидного слоя второй слой сополимерного клея и третий слой полиэтилена наносятся на трубы методом боковой экструзии после того, как трубы проходят через закалочный бак, где на них распыляется холодная вода. как трубы с покрытием, где трубы с мягким покрытием преобразуются в форму с твердым покрытием. В конце второго этапа трубы с покрытием проходят дефектоскопию по всей длине, при которой обнаруживаются дефекты покрытия.

В конце второго этапа трубы с покрытием проходят дефектоскопию по всей длине, при которой обнаруживаются дефекты покрытия.

Третий этап включает удаление покрытия до определенной длины с обоих концов с помощью обрезных щеточных роликов, после чего на заключительном этапе трубы с покрытием проверяются на измерение толщины, скос покрытия, длину обрезания, маркировку и другие проверки контроля качества. Результаты тестирования обсуждаются в разделе «Результаты и обсуждение».

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

В данном исследовании в качестве образца были выбраны четыре трубы, из партии были выбраны трубы с номерами от 01 до 04, все измерения были записаны на этих трубах. Сначала была рассчитана точка росы, чтобы определить температуру, которую необходимо установить для подогревателей. В текущем исследовании измеренная точка росы составила 92°C, как видно из рисунка 2, следовательно, температура подогревателей была установлена соответственно, температура, измеренная после подогревателей, составила 39°C, как видно из рисунка 3, что значительно выше точки росы. Стальная дробеструйная очистка труб, выполненная методом центробежной дробеструйной очистки, профиль поверхности 75 микрон с использованием ленты testex и толщиномера из фольги (метод реплики), см. рисунок 4, и удовлетворительный уровень чистоты поверхности, соответствующий стандартным техническим условиям, как видно из рисунка. 4, тест на содержание хлоридов с использованием метода цифрового титрования, выполненный перед кислотной промывкой взорванных труб, который показал 48 частей на миллион, что выше, чем указано в спецификациях клиента (<20 частей на миллион), следовательно, кислотная промывка 10% фосфорной кислотой +90% водного раствора обратного осмоса, значение ионов хлорида после кислотной промывки и ополаскивания обратного осмоса было зарегистрировано 5 частей на миллион, что ниже указанного клиентом предела, как видно из рисунка 5. Поскольку температура 200-240°C перед нанесением эпоксидной смолы является требованием Нанесение первого слоя, голые трубы, прошедшие индукционный нагрев, температура, измеренная с помощью контактного термометра непосредственно перед нанесением первого слоя эпоксидной смолы, составила 206 градусов Цельсия, что соответствовало рекомендации производителя эпоксидной смолы, как видно из рисунка 6.

Стальная дробеструйная очистка труб, выполненная методом центробежной дробеструйной очистки, профиль поверхности 75 микрон с использованием ленты testex и толщиномера из фольги (метод реплики), см. рисунок 4, и удовлетворительный уровень чистоты поверхности, соответствующий стандартным техническим условиям, как видно из рисунка. 4, тест на содержание хлоридов с использованием метода цифрового титрования, выполненный перед кислотной промывкой взорванных труб, который показал 48 частей на миллион, что выше, чем указано в спецификациях клиента (<20 частей на миллион), следовательно, кислотная промывка 10% фосфорной кислотой +90% водного раствора обратного осмоса, значение ионов хлорида после кислотной промывки и ополаскивания обратного осмоса было зарегистрировано 5 частей на миллион, что ниже указанного клиентом предела, как видно из рисунка 5. Поскольку температура 200-240°C перед нанесением эпоксидной смолы является требованием Нанесение первого слоя, голые трубы, прошедшие индукционный нагрев, температура, измеренная с помощью контактного термометра непосредственно перед нанесением первого слоя эпоксидной смолы, составила 206 градусов Цельсия, что соответствовало рекомендации производителя эпоксидной смолы, как видно из рисунка 6. Нанесение всех трех слоев было визуально засвидетельствовано. были зарегистрированы производственные параметры, включая температуру трубы, количество пистолетов для эпоксидной смолы, давление распыления эпоксидной смолы, температура расплава экструдеров клея и полиэтилена, давление и число оборотов приводного винта, а также скорость нанесения покрытия. Для квалификационных испытаний первый слой клея наносится на неизолированную трубу с последующим охлаждением, после чего измеряется толщина сухой пленки клеевого слоя, которая составляет 286-345 микрон. до 450 микрон макс.), как видно из рисунка 7. После проведения квалификации эпоксидного слоя измеренная толщина эпоксидной отвержденной пленки составила 243-270 микрон, что соответствует спецификациям клиента (минимум 200 микрон), как видно из рисунка 8 После проведения квалификации обоих слоев было начато нормальное производство с аттестованными параметрами, из партии был отобран один образец трубы №4, на котором были отмечены и проведены следующие испытания: отпускной осмотр по всей длине, измерение толщины 3-х слойного полиэтилена, как видно из рисунка.

Нанесение всех трех слоев было визуально засвидетельствовано. были зарегистрированы производственные параметры, включая температуру трубы, количество пистолетов для эпоксидной смолы, давление распыления эпоксидной смолы, температура расплава экструдеров клея и полиэтилена, давление и число оборотов приводного винта, а также скорость нанесения покрытия. Для квалификационных испытаний первый слой клея наносится на неизолированную трубу с последующим охлаждением, после чего измеряется толщина сухой пленки клеевого слоя, которая составляет 286-345 микрон. до 450 микрон макс.), как видно из рисунка 7. После проведения квалификации эпоксидного слоя измеренная толщина эпоксидной отвержденной пленки составила 243-270 микрон, что соответствует спецификациям клиента (минимум 200 микрон), как видно из рисунка 8 После проведения квалификации обоих слоев было начато нормальное производство с аттестованными параметрами, из партии был отобран один образец трубы №4, на котором были отмечены и проведены следующие испытания: отпускной осмотр по всей длине, измерение толщины 3-х слойного полиэтилена, как видно из рисунка. 9, визуальный осмотр, испытание на катодное отслоение при 60°C, как видно из рис. 10, испытание на удар, рис. 11 и 12, испытание на адгезию при отслаивании, как видно из рис. рис. 15 и испытание полиэтиленового листа на растяжение, как видно из рис. 16 и 17.

9, визуальный осмотр, испытание на катодное отслоение при 60°C, как видно из рис. 10, испытание на удар, рис. 11 и 12, испытание на адгезию при отслаивании, как видно из рис. рис. 15 и испытание полиэтиленового листа на растяжение, как видно из рис. 16 и 17.

Рисунок 3: Температура перед дробеструйной обработкой.

На рис. 4: показан профиль поверхности трубы после дробеструйной обработки.

Рис. 5: Показывает значение содержания хлоридов после кислотной промывки.

Рисунок 6: толщина клеевой пленки 298 микрон.

Рис. 7: Температура трубы перед нанесением эпоксидной смолы.

Рис. 8: Показывает толщину отвержденной эпоксидной смолы 243 микрона.

Рисунок 9: Показывает 3 Измеренное значение толщины слоя 2,585 мм.

Рисунок 10: Испытательный образец на катодное отслоение после испытания.

Рис. 11: Показывает испытание на удар на фиксированной высоте 1 метр.

Рис. 12: Обнаружение отпуска при 25 кВ после испытания на удар.

Рис. 13: Показывает испытание на адгезию к отслаиванию.

Рисунок 14: Показывает значение адгезии на отслаивание, которое составляет 240 Н/см.

Рисунок 15: Испытание на вдавливание полиэтиленового листа при 70ºC.

Рисунок 16: Образец для испытаний на растяжение полиэтиленового листа.

Рисунок 17: Измерение удлинения полиэтиленового листа.

Для аттестации спецификаций процедуры нанесения покрытия некоторые испытания проводились на производственной площадке, и одновременно оценивались результаты, а некоторые испытания проводились в лаборатории при контролируемой температуре. В таблице 5 приведены результаты квалификационных испытаний подготовки поверхности, в таблице 6 приведены результаты испытаний, проведенных в цеху, а в таблице 7 приведены результаты испытаний, проведенных в лаборатории.

В таблице 5 приведены результаты квалификационных испытаний подготовки поверхности, в таблице 6 приведены результаты испытаний, проведенных в цеху, а в таблице 7 приведены результаты испытаний, проведенных в лаборатории.

Измеренная точка росы | Требование к температуре предварительного нагрева | Измеренная температура предварительного нагрева | Требования к профилю пескоструйной обработки | Измеренный профиль пескоструйной обработки | Испытание на содержание хлоридов на поверхности трубы после пескоструйной обработки Требование | Испытание на содержание хлоридов на поверхности трубы после пескоструйной обработки Измерено | Требования к температуре трубы перед нанесением эпоксидной смолы | Температура трубы, измеренная перед нанесением эпоксидной смолы |

9,2ºC | > 3ºC точки росы | 39ºC | 50-80 мкм | 75 мкм | 5 частей на миллион | 200-220ºC | 206ºC |

Таблица 5: Результаты испытаний, относящиеся к подготовке поверхности перед нанесением покрытия.

* Тест на содержание хлоридов в соответствии со стандартом ISO 8502-2.

Толщина первого слоя эпоксидной смолы Треб. | Измеренная толщина первого слоя эпоксидной смолы | Толщина второго слоя клея Треб. | Измеренная толщина клеевого слоя | Толщина 3 слоя 3LPE Треб. | Толщина 3 слоя 3LPE Измерено | Online Holiday Test при 25 кВ Необх. | Online Holiday Test при 25 кВ Результат | Прочность на отрыв при 25ºC Необх. | Прочность на отрыв при 25ºC Измерение | Ударопрочность при 23ºC после обнаружения выходного дня при 25 кВ Необх. | Ударопрочность при 23ºC после обнаружения выходного дня при 25 кВ Результат |

> 200 мкм | 243-270 мкм | 250-450 мкм | 286-345 мкм | > 2,5 мм | 2,5–3,1 мм | Нет искры | Без искр | > 150 Н/см | 240 Н/см | Нет искры | Нет искры |

Таблица 6: Результаты квалификационных испытаний Испытания проводились и оценивались на производстве.

* Толщина всех трех слоев, измеренная в соответствии с приложением A стандарта DIN 30670

* Обнаружение холостого хода в соответствии с приложением E стандарта DIN 30670

* Адгезионная прочность на отрыв в соответствии с приложением D стандарта DIN 30670

* Испытание на ударопрочность в соответствии с приложением H стандарта DIN 30670

Испытание на катодное отслоение при 60ºC, -3,5 В, 24 часа Требование | Испытание на катодное отслоение при 60ºC, -3,5 В, 24 часа Результат | Испытание на вдавливание @ (i) 23ºC @ (ii) 70ºC Требование | Испытание на вдавливание @ (i) 23ºC @ (ii) 70ºC Измерено | Испытание на растяжение при 23ºC Требование | Испытание на удлинение при 23ºC Измерено |

Радиус отслоения < 7 мм | Радиус отслоения 3 мм | (i) < 0,2 мм | (i) 0,07 мм | > 400% | 733% |

Таблица 7: Квалификационные испытания, проведенные и оцененные в лаборатории при контролируемой температуре.

* Испытание на катодное отслаивание при 60ºC в соответствии с ASTM G42

* Испытание на твердость при вдавливании в соответствии с Приложением I к DIN 30670

* Испытание на удлинение в соответствии с Приложением F к DIN 30670 и стандартом ISO 527-1–527-3

ЗАКЛЮЧЕНИЕ

Нанесение покрытия на трубопроводные трубы выполняется для защиты от коррозии и рассматривается как первичная система защиты от коррозии для трубопроводных трубопроводов, поскольку существует метод вторичной защиты от коррозии, обычно катодная защита, которая применяется в промысловых трубопроводах. Помимо общего назначения и функции системы покрытия 3LPE, все три слоя выполняют индивидуальные функции. Первый эпоксидный слой выполняет антикоррозионную функцию системы покрытия, предохраняя трубопровод от окисления. Второй слой сополимерного клея удерживает первый и третий слои системы покрытия 3LPE склеенными, а третий слой, самый толстый из всех трех слоев, придает механическую прочность и защищает систему покрытия 3LPE от механических повреждений при обращении и механических повреждений подземного трубопровода в процессе эксплуатации. . Поскольку все три слоя выполняют отдельные функции, свойства исходных материалов всех трех слоев проверяются по отдельности перед использованием в процессе нанесения покрытия для проверки соответствия DIN 30670. Система покрытия 3LPE. Из таблиц 1-7 видно, что все результаты соответствуют производственным спецификациям и DIN 30670, следовательно, спецификации процедуры нанесения покрытия признаны удовлетворительными, и дано разрешение на стандартное рутинное производство покрытий.

. Поскольку все три слоя выполняют отдельные функции, свойства исходных материалов всех трех слоев проверяются по отдельности перед использованием в процессе нанесения покрытия для проверки соответствия DIN 30670. Система покрытия 3LPE. Из таблиц 1-7 видно, что все результаты соответствуют производственным спецификациям и DIN 30670, следовательно, спецификации процедуры нанесения покрытия признаны удовлетворительными, и дано разрешение на стандартное рутинное производство покрытий.

ССЫЛКИ

- IEEE GlobalSpec (2012) DIN 30670: Полиэтиленовые покрытия на стальных трубах и фитингах: требования и испытания. IEEE GlobalSpec, Нью-Йорк, США.

- IHS Markit (2018) CSA Z245.20: Наносимые на заводе внешние покрытия для стальных труб (3-е изд.). IHS Markit, Лондон, Великобритания.

- ColtKBR (2005 г.) Нанесенная на заводе трехслойная система наружного покрытия для подземных стальных трубопроводов: Концептуальное и предварительное проектирование газового проекта Mackenzie.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения

310

310