Исследование фотостабилизации полиэтиленовой пленки новыми светостабилизаторами

Цитировать:

Исследование фотостабилизации полиэтиленовой пленки новыми светостабилизаторами // Universum: химия и биология : электрон. научн. журн. Бекназаров Х.С. [и др.]. 2018. № 11 (53). URL: https://7universum.com/ru/nature/archive/item/6510 (дата обращения: 29.12.2022).

Прочитать статью:

АННОТАЦИЯ

В работе исследована фотостабилизация полиэтиленовой пленки новыми светостабилизаторами ФМ-1 и ЭБТ-1. После ультрафиолетового облучения в течение 1000 ч относительное удлинение при разрыве составляло всего 698% стабилизированных образцов соответственно.

ABSTRACT

In the work was investigated, the photostabilization of polyethylene film with new light stabilizers FM-1 and EBT-1. After ultraviolet irradiation for 1000 h, the elongation at break was only 698% of the stabilized specimens, respectively.

Ключевые слова: Фотостабилизация, полиэтилен, светостабилизаторы, ультрафиолетовая облучения, физико-механические свойства.

Keywords: photostabilization, polyethylene, light stabilizers, ultraviolet irradiation, physical and mechanical properties.

Введение. Спектр солнечной радиации составляет более 290-3000 нм и состоит всего лишь из 10% УФ-излучения, но он обладает достаточными энергиями для диссоциации связей C-C или C-H в полимере. Полученные таким образом свободные радикалы могут свободно реагировать с кислородом воздуха и способствовать дальнейшей деструкции полимера, что называется фотоокислением. Фотоокислительная деструкция полимеров в основном зависит от присутствия примесей или хромофоров. Такие хромофоры (остатки катализатора, карбонильные группы, двойные связи) могут поглощать УФ-излучение и инициировать реакцию фотоокисления.

Интенсивность фотоокисления может быть изучена только с использованием некоторых аналитических методов. Двумя основными показателями фотоокисления являются образование новых функциональных групп кислорода и изменение кристалличности из-за сшивания и/или цепного разрыва. Полиэтиленовая плёнка подвергается аналогичной схеме окисления путем атаки свободных радикалов на полимерную цепь с последующей реакцией алкильных радикалов с кислородом, приводящими к различным продуктам, таким как гидропероксиды, спирты, кислоты, кетоны, сложные эфиры и т.д. Для прозрачных пленок ПЭ фотоокисление может происходить только в приповерхностной области, так как процесс окисления ограничен диффузией кислорода внутри материала. Фотоокисление вызывает поверхностное разрушение и разрушение полимеров, вызванное разрывом цепи и/или сшиванием. Не все полимеры в равной степени подвержены влиянию светового излучения; например, нестабилизированная полиэтиленовая пленка становится полностью хрупкой после нескольких недель воздействия. Для стабилизированных полиэтиленовых пленок этот процесс увеличивается в несколько десятков недель.

Двумя основными показателями фотоокисления являются образование новых функциональных групп кислорода и изменение кристалличности из-за сшивания и/или цепного разрыва. Полиэтиленовая плёнка подвергается аналогичной схеме окисления путем атаки свободных радикалов на полимерную цепь с последующей реакцией алкильных радикалов с кислородом, приводящими к различным продуктам, таким как гидропероксиды, спирты, кислоты, кетоны, сложные эфиры и т.д. Для прозрачных пленок ПЭ фотоокисление может происходить только в приповерхностной области, так как процесс окисления ограничен диффузией кислорода внутри материала. Фотоокисление вызывает поверхностное разрушение и разрушение полимеров, вызванное разрывом цепи и/или сшиванием. Не все полимеры в равной степени подвержены влиянию светового излучения; например, нестабилизированная полиэтиленовая пленка становится полностью хрупкой после нескольких недель воздействия. Для стабилизированных полиэтиленовых пленок этот процесс увеличивается в несколько десятков недель.

Экспериментальная часть. Были использованы полиэтиленовые образцы Шуртанского газо-химического комплекса (толщина пленки составляло 100-120 микрон). Применялись следующие синтезированные фото- и светостабилизаторы: фталогены с меди(II)- (ФМ-1), светостабилизатор на основе эпихлоргидрина с бензтриазолом (ЭБТ-1) и светостабилизатор с затрудненным амином (HALS). Стабилизирующие добавки содержали 0, 0,25, 0,5 и 1,0 мас.% ФМ-1, ЭБТ-1 и HALS. Пленочные образцы помещали в блок экспонирования с использованием трех 500 Вт лампах источника с максимальной интенсивностью при 365 нм. Интенсивность облучения составляла 5,41 Вт/м2. Рабочую температуру контролировали при 55°С ± 2 для ускорения фотодеструкции.

Механические свойства образцов были охарактеризованы на испытательной машине Instron с тензодатчиком 10 кН в соответствии с ASTM D638M. Скорость крейцкопфа составляла 50 мм/мин. Тестер UJ-40 (завод испытательной машины Чэндэ, Хэбэй, Китай) использовался для измерения прочности на ударную силу Шарпи. Все испытания проводились при 20 °С и относительной влажности 65%.

Все испытания проводились при 20 °С и относительной влажности 65%.

Результаты и их обсуждение. Изменения механических свойств ПЭ пленок, содержащих ФМ-1, ЭБТ-1 и HALS, соответственно, до и после УФ-облучения показаны на рис. 1 – 6. Согласно кривым на рис. 1 – 3, наблюдалось резкое увеличение предела прочности при растяжении в период облучения 100 ч, после чего прочность на растяжение снижалась при дальнейшем облучении. Это можно объяснить тем, что ПЭ перекристаллизовывался под ультрафиолетовым облучением и термоокислительной средой на ранних стадиях старения, а затем молекулярные цепи ПЭ начали разлагаться по мере увеличения времени облучения. Таким образом, первоначальная кристаллическая структура ПЭ постепенно разрушалась, и прочность на растяжение значительно уменьшалась.

Однако снижение прочности на растяжение в ПЭ с УФ-стабилизаторами было медленнее, чем в чистом нестабилизированном ПЭ, и предел прочности на растяжение увеличивался регулярно, когда содержание добавки увеличивалось.

Рисунок 1. Влияние ФМ-1 на прочность на растяжение стабилизированного ПЭ после УФ-облучения. 1–0%; 2–0,25%; 3–0,5%; 4–1%

На рисунках 4-6 показано влияние УФ-стабилизаторов на удлинение при разрыве в стабилизированном ПЭ до и после УФ-облучения. Для большинства образцов удлинение при разрыве быстро снижалось на начальных стадиях старения. Затем оно поднимается до максимума через 200 часов, а затем снова падает.

Рисунок 2. Влияние ЭБТ-1 на прочность на растяжение стабилизированного ПЭ после УФ-облучения. 1–0%; 2–0,25%; 3–0,5%; 4–1%

Рисунок 3. Влияние HALS на прочность на растяжение стабилизированного ПЭ после УФ-облучения. 1–0%; 2–0,25%; 3–0,5%; 4–1%

Из полученных экспериментальных данных можно сделать вывод, что начальное уменьшение разрыва при разрыве не связано с фотодеструкцией в период облучения 100 ч, но из-за увеличения кристалличности, возникающей в результате перекристаллизации ПЭ. Пик через 300 часов можно было бы интерпретировать, что некоторые из обычных кристаллов на поверхности были разбиты на более мелкие кристаллы, что в некоторой степени увеличило долю аморфных областей.

Пик через 300 часов можно было бы интерпретировать, что некоторые из обычных кристаллов на поверхности были разбиты на более мелкие кристаллы, что в некоторой степени увеличило долю аморфных областей.

Рисунок 4. Влияние ФМ-1 на относительное удлинение при разрыве стабилизированного ПЭ после УФ-облучения. 1–0%; 2–0,25%; 3–0,5%; 4–1%

Рисунок 5. Влияние ЭБТ-1 на относительное удлинение при разрыве стабилизированного ПЭ после УФ-облучения. 1–0%; 2–0,25%; 3–0,5%; 4–1%

Механизм термоокислительного старения твердых полимеров описывается такой же последовательностью элементарных реакций, как жидкофазное окисление низкомолекулярных органических соединений, специфика твердофазного состояния обусловливает определенные кинетические особенности этих реакций. Например, в органических жидкостях стадия инициирования безактивационна, а в твердых полимерах эта стадия лимитируется микродиффузией кислорода, энергия активации которой составляет 32-43 кДж/моль, а собственно инициирования ~180 кДж/моль.

Рисунок 6. Влияние HALS на относительное удлинение при разрыве стабилизированного ПЭ после УФ-облучения. 1–0%; 2–0,25%; 3–0,5%; 4–1%

Развитие кинетических реакций в цепи твердых полимеров приводит к пространственному перемещению свободной валентности, которая, мигрируя, дает цепь продуктов окисления (в основном это гидропероксиды). Случайная встреча мигрирующих валентностей приводит к обрыву кинетических цепей, который совершается по механизму химической эстафеты. Такой механизм перемещения свободной валентности и обрыва цепей имеет место в полимерах ниже температуры стеклования. Выше этой температуры в эстафетную модель цепного окисления вносит вклад сегментальная диффузия макрорадикалов и макромолекул. Обрыв кинетических цепей является квадратичным.

Заключение. Ультрафиолетовая деструкция является основной причиной механического разрушения чистых образцов полиэтиленовой пленки. После ультрафиолетового облучения в течение 1000 ч относительное удлинение при разрыве составляло всего 698% от стабилизированного образца соответственно. Однако анализ глубины образца показал, что цепное расщепление молекул ПЭ было ограничено в пределах 100 мкм под поверхностью. После облучения ультрафиолетовым излучением деструкция и улетучивание аморфных сегментов в основном происходили на поверхности, а во внутренней части образца происходило кристаллическое переустройство, что приводило к наблюдаемому увеличению кристалличности.

После ультрафиолетового облучения в течение 1000 ч относительное удлинение при разрыве составляло всего 698% от стабилизированного образца соответственно. Однако анализ глубины образца показал, что цепное расщепление молекул ПЭ было ограничено в пределах 100 мкм под поверхностью. После облучения ультрафиолетовым излучением деструкция и улетучивание аморфных сегментов в основном происходили на поверхности, а во внутренней части образца происходило кристаллическое переустройство, что приводило к наблюдаемому увеличению кристалличности.

Список литературы:

1. Scott G., Mechanisms of Polymer Degradation and Stabilisation, Elsevier Applied Science, London and New York, 1990.

2. Butler C.H., Whitmore P.M., Measurement of peroxides in the volatile degradation products of polypropylene photooxidation; Polym. Degrad.Stab. 98 (2013) 471-473.

3. Gugumus F., Thermolysis of polyethylene hydroperoxides in the melt 3. Experimental kinetics of product formation; Polym. Degrad. Stab. 76, 1 (2002) 95-110.

Degrad. Stab. 76, 1 (2002) 95-110.

4. Gugumus F., Thermolysis of polyethylene hydroperoxides in the melt 5. Mechanisms and formal kinetics of product formation; Polym. Degrad. Stab. 76, 3 (2002) 381-391.

5. Jansson A., Moeller K., Hjertberg T., Chemical degradation of a polypropylene material exposed to simulated recycling; Polym. Degrad. Stab. 84 (2004) 227-232.

6. Richaud E., Farcas F., Fayolle B., Audouin L., Verdu J., Hydroperoxide build-up in the thermal oxidation of polypropylene; Polym. Deg. Stab. 92 (2007) 118-124.

Прочность на растяжение – определение, единицы, формула и методы испытаний

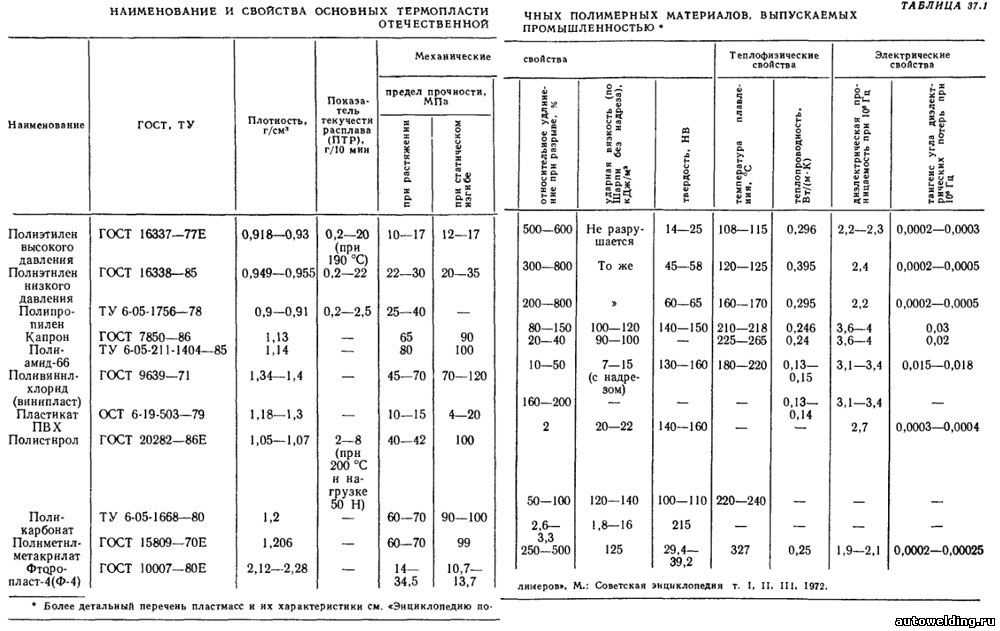

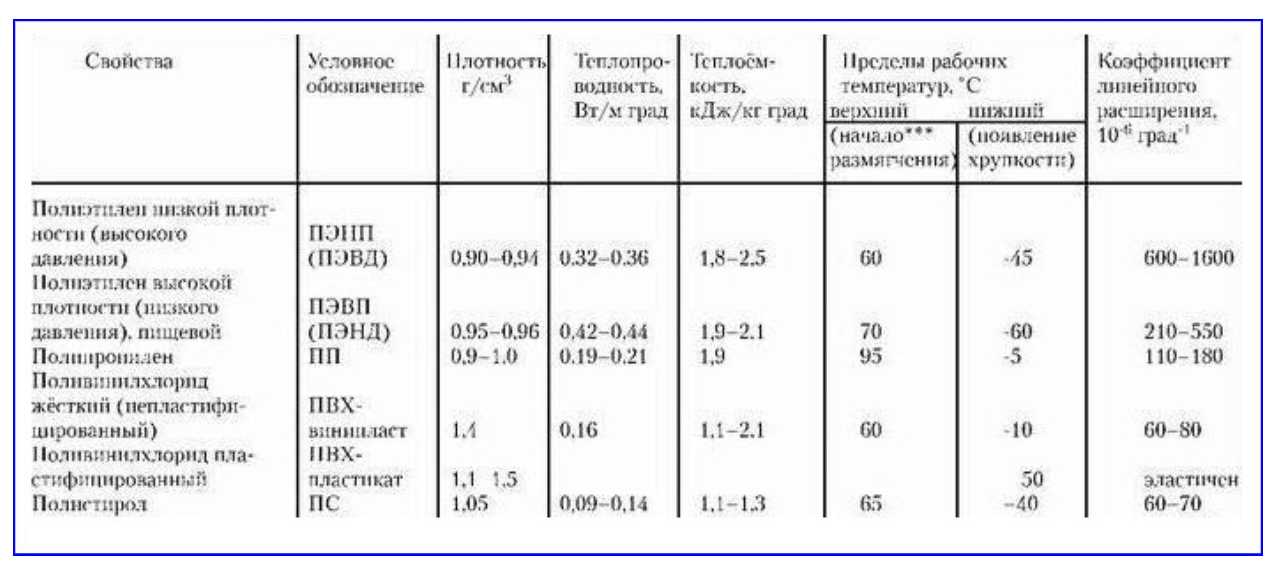

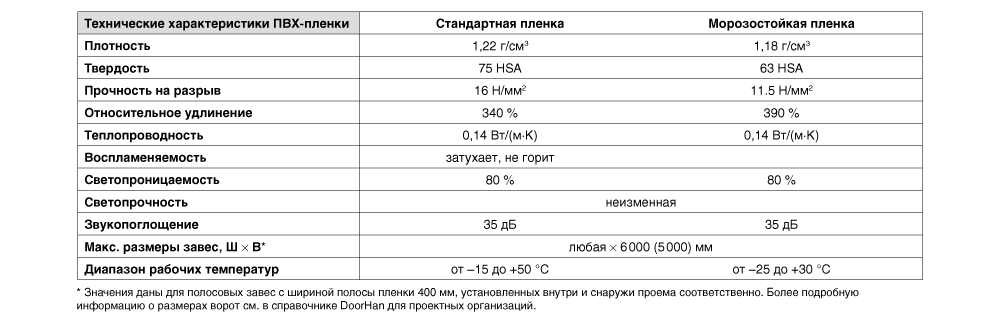

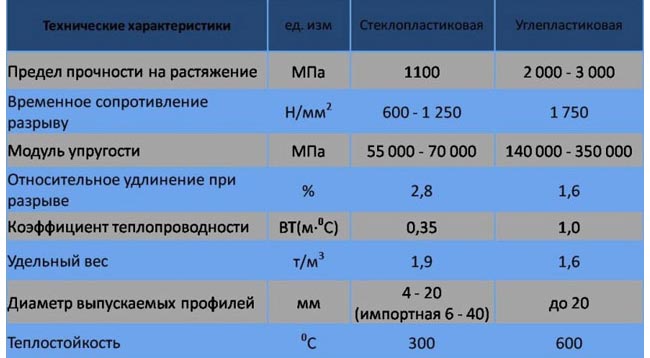

Механические свойства пластмасс

Что такое прочность на растяжение? Прочность на растяжение — это способность пластикового материала выдерживать максимальное растягивающее напряжение при растяжении или растяжении без разрушения. Это момент, когда материал переходит от упругой деформации к пластической.

- Упругая деформация — Когда напряжение снимается, материал возвращается к размерам, которые он имел до приложения нагрузки. Действительно для малых деформаций (кроме случая каучуки ). Деформация обратимая, непостоянная

- Пластическая деформация — При снятии напряжения материал не возвращается к своему прежнему размеру, но происходит постоянная необратимая деформация.

Прочность на растяжение часто называют пределом прочности на растяжение и

измеряется в единицах силы на площадь поперечного сечения .

Существует три типа прочности на растяжение (см. диаграмму 1 ниже):

- Предел текучести (А) — Напряжение, которое материал может выдержать без остаточной деформации

- Предел прочности (B) — Максимальное напряжение, которое материал может выдержать

- Прочность на разрыв (C) — Координата напряжения на кривой напряжение-деформация в точке разрыва

Другими словами, материалы сначала деформируются упруго — когда вы снимаете напряжение, они возвращаются к своей первоначальной форме. Затем с большей силой они пластически деформируются, это текучесть — когда вы снимаете напряжение, они постоянно растягиваются в новую форму. Наконец они ломаются; в конечном итоге это растягивающее напряжение или предел прочности.

Затем с большей силой они пластически деформируются, это текучесть — когда вы снимаете напряжение, они постоянно растягиваются в новую форму. Наконец они ломаются; в конечном итоге это растягивающее напряжение или предел прочности.

» Выберите подходящий пластик с «хорошей прочностью на растяжение», отвечающий вашим требованиям

Прочность на растяжение (TS) при разрыве измеряет максимальное напряжение, которое пластиковый образец может выдержать при растяжении до разрыва. Некоторые материалы могут резко сломаться (хрупкое разрушение), в то время как другие деформируются или удлиняются, прежде чем сломаться. Она измеряется как растягивающая или сжимающая нагрузка, необходимая для разрушения чего-либо.

Следовательно, это одно из важных механических свойств для:

- Оценка материалов

- Контроль качества

- Конструкция конструкции

- Моделирование и

- Анализ отказов

Узнайте больше о пределе прочности при растяжении при разрыве:

» Разница между пределом прочности при растяжении и пределом текучести

» Как измерить свойства пластмасс при растяжении?

» Значение свойств при растяжении и факторов, влияющих на прочность при растяжении пластмасс

» Прочность при разрыве (на растяжение) – значения свойств для некоторых пластмасс

Предел текучести в зависимости от предела текучести

Предел текучести — это напряжение, которое материал может выдержать без остаточной деформации или точка, при которой он больше не вернется к своим первоначальным размерам (на 0,2% по длине). Принимая во внимание, что предел прочности на растяжение — это максимальное напряжение, которое материал может выдержать при растяжении или растяжении, прежде чем он выйдет из строя или сломается.

Принимая во внимание, что предел прочности на растяжение — это максимальное напряжение, которое материал может выдержать при растяжении или растяжении, прежде чем он выйдет из строя или сломается.

- Предел текучести можно увидеть на кривой напряжения-деформации как точку, в которой график перестает быть линейным.

- Поскольку довольно сложно определить точную точку, в которой линия перестает быть линейной, предел текучести обычно представляет собой точку, в которой значение на кривой напряжение-деформация отличается на 0,2% от значения, которое было бы, если бы она была полностью линейной.

Типичная кривая напряжения-деформации

Кривая напряжения-деформации

Когда к объекту прикладывается растягивающая сила (сила растяжения), он удлиняется, и его поведение можно получить, используя кривую напряжения-деформации в области упругой деформации (известный закон Гука). Расширение, создаваемое силой, зависит не только от материала, но и от других факторов, таких как размеры объекта (например, длина, толщина и т. д.)

Расширение, создаваемое силой, зависит не только от материала, но и от других факторов, таких как размеры объекта (например, длина, толщина и т. д.)

Напряжение определяется как сила на единицу площади пластика и выражается в Нм -2 или Па. Формула для расчета растягивающего напряжения:

σ (напряжение) = F/A

Где σ представляет собой напряжение (в ньютонах на квадратный метр или, что то же самое, в паскалях), F представляет собой силу (в ньютонах, обычно сокращенно обозначается Н), а A представляет собой площадь поперечного сечения образца.

Хотя деформация определяется как растяжение на единицу длины. И, поскольку это отношение длин, деформация не имеет единиц измерения.

ε (деформация) = ΔL/L 0 ; ΔL = L-L 0

Где L 0 — исходная длина растягиваемого стержня, а L — его длина после растяжения. ΔL — удлинение стержня, разница между этими двумя длинами.

Узнайте больше о других механических свойствах: Модуль Юнга , Вязкость , Твердость , Удлинение при текучести , Удлинение при разрыве , Прочность при текучести (на растяжение)

Единицы измерения прочности на растяжение

В Международной системе единицей прочности на разрыв является паскаль (Па) (или мегапаскаль, МПа или даже ГПа, мегапаскаль), что эквивалентно ньютонам на квадратный метр (Н/м 2 ).

В США для удобства измерения прочности на растяжение обычно используются фунты-силы на квадратный дюйм (lbf/in 2 или psi) или килограммы на квадратный дюйм (kpsi).

ПРИМЕЧАНИЕ : В машиностроении понятия прочности и жесткости часто путают. Чтобы получить правильную классификацию материалов, прочитайте « Жесткость » здесь.

Графики напряжения-деформации для типичного эластомера, гибкого пластика, жесткого пластика и волокна

(Источник: Принципы полимеризации, четвертое издание, Джордж Одиан)

Как измерить свойства пластмасс при растяжении?

Испытания на растяжение измеряют усилие, необходимое для разрушения образца, и степень, в которой образец растягивается или удлиняется до точки разрыва.

Как правило, «методы испытаний на растяжение» применяются для измерения свойств пластмасс на растяжение. Обычно используются следующие методы:

- ASTM D638 — Стандартный метод испытаний свойств пластмасс на растяжение

- ISO 527-1:2012 — Определение свойств при растяжении. Общие принципы

Конечно, помимо перечисленных ниже, существует еще несколько способов, но они здесь не обсуждаются.

Методы испытаний ASTM D638 и ISO 527

Методы испытаний ASTM D638 и ISO 527 охватывают определение свойств пластмасс и пластиковых композитов при растяжении в определенных условиях в виде стандартных испытательных образцов гантелевидной формы. Определенные условия могут варьироваться от предварительной обработки, температуры, влажности до скорости испытательной машины.

Методы используются для исследования поведения испытательных образцов при растяжении.

Посмотрите это интересное видео об испытаниях пластмасс на прочность при микроразрыве в соответствии с ASTM D638

По результатам испытаний на растяжение можно сделать следующие расчеты:

- Прочность на растяжение ( при пределе текучести и при разрыве)

- Модуль упругости при растяжении

- Штамм

- Удлинение и относительное удлинение при пределе текучести

- Удлинение и относительное удлинение при разрыве

Для ASTM D638 скорость испытания определяется спецификацией материала. За

За

ISO 527 скорость испытания обычно составляет 5 или 50 мм/мин для измерения прочности и удлинения и 1 мм/мин для измерения модуля.

Экстензометр — это устройство, которое используется для измерения изменений длины объекта. Это полезно для измерения напряжения-деформации и испытаний на растяжение.

Значение свойств при растяжении

- Свойства при растяжении предоставляют полезные данные для целей проектирования пластмасс.

- Свойства при растяжении часто включаются в спецификации материалов для обеспечения качества.

- Свойства растяжения часто измеряются при разработке новых материалов и процессов, чтобы можно было сравнивать различные материалы и процессы.

- Наконец, свойства растяжения часто используются для прогнозирования поведения материала при формах нагрузки, отличных от одноосного растяжения.

Факторы, влияющие на прочность пластмасс на растяжение

Прочность полимеров дополнительно определяется их:

- Молекулярная масса : Прочность полимера возрастает с увеличением молекулярной массы и достигает уровня насыщения при некотором значении молекулярной массы.

- При более низкой молекулярной массе — полимерные цепи слабо связаны слабыми силами Ван-дер-Ваальса, и цепи могут легко двигаться, что обуславливает низкую прочность, хотя кристалличность присутствует

- Полимер с более высокой молекулярной массой — цепи полимера становятся большими и, следовательно, сшиваются, что придает полимеру прочность

- Сшивание : Сшивание ограничивает движение цепей и увеличивает прочность полимера.

- Кристалличность : Кристаллическая фаза полимера повышает прочность; следовательно, межмолекулярная связь более значительна. Следовательно, деформация полимера может привести к более высокой прочности, что приведет к ориентированным цепям.

Помимо скорости испытания, уровень ориентации волокон, температура, содержание наполнителя и т. д. также влияют на значения предела прочности при растяжении термопластов.

Значения прочности на разрыв (на растяжение) некоторых пластмасс

Нажмите, чтобы найти полимер, который вы ищете:

A-C |

Э-М |

ПА-ПК |

ПЭ-ПЛ |

ПМ-ПП |

PS-X

| Название полимера | Минимальное значение (МПа) | Максимальное значение (МПа) |

| АБС-акрилонитрилбутадиенстирол | 29,8 | 43,0 |

| Огнестойкий АБС-пластик | 30,0 | 50,0 |

| Высокотемпературный АБС-пластик | 30,0 | 60,0 |

| Ударопрочный АБС-пластик | 30,0 | 45,0 |

| Смесь АБС/ПК – смесь акрилонитрил-бутадиен-стирола/поликарбоната | 40,0 | 50,0 |

| Смесь АБС/ПК 20 % стекловолокна | 75,0 | 80,0 |

| АБС/ПК Огнестойкий | 40,0 | 55,0 |

| Смесь аморфных ТПИ, сверхвысокотемпературная, химическая стойкость (высокая текучесть) | 105,0 | 105,0 |

| Смесь аморфных ТПИ, сверхвысокотемпературная, химическая стойкость (стандартная текучесть) | 160,0 | 160,0 |

| Аморфный TPI, высокотемпературный, высокотекучий, бессвинцовый припой, 30% GF | 147,0 | 147,0 |

| Аморфный TPI, высокотемпературный, высокотекучий, прозрачный, бессвинцовый припой (высокорасходный) | 74,0 | 74,0 |

| Аморфный TPI, высокотемпературный, высокотекучий, прозрачный, бессвинцовый припой (стандартный расход) | 70,0 | 70,0 |

| Аморфный TPI, высокая термостойкость, химическая стойкость, 260°C UL RTI | 119,0 | 119,0 |

| Аморфный TPI, среднетемпературный, прозрачный | 78,0 | 78,0 |

| Аморфный TPI, среднетемпературный, прозрачный (одобрен для контакта с пищевыми продуктами) | 78,0 | 78,0 |

| Аморфный TPI, среднетемпературный, прозрачный (класс выпуска для пресс-форм) | 78,0 | 78,0 |

| Аморфный ТПИ, среднетемпературный, прозрачный (порошок) | 78,0 | 78,0 |

| ASA – акрилонитрилстиролакрилат | 47,0 | 56,0 |

| Смесь ASA/PC — смесь акрилонитрила, стирола, акрилата и поликарбоната | 45,0 | 50,0 |

| Огнестойкий ASA/PC | 48,0 | 48,0 |

| Смесь ASA/PVC – смесь акрилонитрила, стиролакрилата и поливинилхлорида | 45,0 | 50,0 |

| CA — Ацетат целлюлозы | 24,0 | 52,0 |

| CAB — Бутират ацетата целлюлозы | 18,0 | 48,0 |

| CP — Пропионат целлюлозы | 14,0 | 50,0 |

| COC — Циклический олефиновый сополимер | 46,0 | 63,0 |

| ХПВХ — хлорированный поливинилхлорид | 45,0 | 60,0 |

| ЭТФЭ – этилентетрафторэтилен | 45,0 | 45,0 |

| ECTFE | 45,0 | 54,0 |

| ЭВА – этиленвинилацетат | 7,0 | 30,0 |

| EVOH — Этиленвиниловый спирт | 30,0 | 205. 0 0 |

| ФЭП – фторированный этиленпропилен | 19,0 | 21.0 |

| HDPE – полиэтилен высокой плотности | 30,0 | 40,0 |

| HIPS — ударопрочный полистирол | 20,0 | 45,0 |

| Огнестойкий материал HIPS V0 | 15,0 | 30,0 |

| Иономер (этилен-метилакрилатный сополимер) | 11.0 | 37,0 |

| LCP — жидкокристаллический полимер | 175,0 | 175,0 |

| LCP Армированный углеродным волокном | 190,0 | 240,0 |

| LCP Армированный стекловолокном | 160,0 | 220,0 |

| LCP С минеральным наполнителем | 110,0 | 180,0 |

| LDPE – полиэтилен низкой плотности | 10,0 | 20,0 |

| LLDPE — линейный полиэтилен низкой плотности | 25,0 | 45,0 |

| PA 11 — (Полиамид 11) 30% армированный стекловолокном | 80,0 | 136,0 |

| PA 11, токопроводящий | 37,0 | 37,0 |

| ПА 11, гибкий | 43,0 | 59,0 |

| Полиамид 11, жесткий | 37,0 | 58,0 |

| PA 12 (полиамид 12), токопроводящий | 39,0 | — |

| PA 12, армированный волокном | 72,0 | 145,0 |

| Полиамид 12, гибкий | 50,0 | 56,0 |

| PA 12, стеклонаполненный | 37,0 | 50,0 |

| ПА 12, жесткий | 56,0 | 69,0 |

| ПА 46 — Полиамид 46 | 65,0 | 85,0 |

| PA 46, 30% стекловолокно | 128,0 | 132,0 |

| ПА 6 — Полиамид 6 | 50,0 | 95,0 |

| ПА 6-10 — Полиамид 6-10 | 50,0 | 65,0 |

| ПА 66 — Полиамид 6-6 | 50,0 | 95,0 |

| PA 66, 30 % стекловолокно | 100,0 | 125,0 |

| PA 66, 30% минеральный наполнитель | 45,0 | 200,0 |

| PA 66, ударопрочный, 15-30% стекловолокна | 90,0 | 120,0 |

| PA 66, ударопрочный | 40,0 | 50,0 |

| Полуароматический полиамид | 60,0 | 60,0 |

| ПАИ — полиамид-имид | 190,0 | 195,0 |

| PAI, 30 % стекловолокна | 210,0 | 210,0 |

| PAI, низкое трение | 125,0 | 165,0 |

| ПАН — полиакрилонитрил | 50,0 | 65,0 |

| ПАР — полиарилат | 25,0 | 65,0 |

| PARA (полиариламид), 30-60% стекловолокна | 190,0 | 280,0 |

| ПБТ – полибутилентерефталат | 40,0 | 50,0 |

| ПБТ, 30% стекловолокно | 135,0 | 140,0 |

| ПК (поликарбонат) 20-40% стекловолокна | 90,0 | 160,0 |

| ПК (поликарбонат) 20-40% стекловолокно огнестойкое | 90,0 | 140,0 |

| Поликарбонат, высокотемпературный | 55,0 | 77,0 |

| Смесь ПК/ПБТ – смесь поликарбоната/полибутилентерефталата, наполненная стеклом | 62,0 | 110,0 |

| ПХТФЭ — полимонохлортрифторэтилен | 32,0 | 40,0 |

| ПЭ – полиэтилен 30% стекловолокна | 52,0 | 63,0 |

| PEEK — Полиэфирэфиркетон | 90,0 | 150,0 |

| PEEK 30% Армированный углеродным волокном | 200,0 | 220,0 |

| ПЭЭК 30% Армированный стекловолокном | 150,0 | 180,0 |

| ПЭИ — Полиэфиримид | 90,0 | 100,0 |

| ПЭИ, 30% армированный стекловолокном | 150,0 | 160,0 |

| ПЭИ, наполненный минералами | 90,0 | 100,0 |

| PEKK (полиэфиркетонкетон), низкая степень кристалличности | 89,5 | 89,5 |

| PESU — Полиэфирсульфон | 70,0 | 90,0 |

| PESU 10-30% стекловолокно | 75,0 | 140,0 |

| ПЭТ – полиэтилентерефталат | 45,0 | 70,0 |

| ПЭТ, 30% армированный стекловолокном | 140,0 | 160,0 |

| ПЭТ, 30/35% армированный стекловолокном, ударопрочный | 100,0 | 110,0 |

| PETG – полиэтилентерефталатгликоль | 40,0 | 40,0 |

| PE-UHMW — полиэтилен — сверхвысокомолекулярный вес | 39,0 | 49,0 |

| PFA — Перфторалкокси | 27,0 | 30,0 |

| PGA — Полигликолиды | 68,9 | 68,9 |

| PHB — полигидроксибутират | 25,0 | 27,0 |

| PHB-V (5% валерат) | 35,0 | 37,0 |

| Полиимид | 72,0 | 120,0 |

| ПЛА — полилактид | 52,0 | 54,0 |

| PLA — Полилактид Высокотемпературные пленки | 102. 2 2 | 104.2 |

| ПММА — полиметилметакрилат/акрил | 38,0 | 70,0 |

| ПММА (акрил) Высокотемпературный | 65,0 | 79,0 |

| ПММА (акрил), ударопрочный | 35,0 | 65,0 |

| ПМП — Полиметилпентен | 16,0 | 18,0 |

| PMP 30% армированный стекловолокном | 60,0 | 68,0 |

| Минеральный наполнитель PMP | 17,0 | 18,0 |

| Полиамид 66 (нейлон 66)/углеродное волокно, длинное, 30% наполнителя по весу | 290,0 | 290,0 |

| Полиамид 66 (нейлон 66)/углеродное волокно, длинное, 40% наполнителя по весу | 305,0 | 305.0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 40% наполнителя по весу | 230,0 | 230,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 40% наполнителя по весу | 210,0 | 210,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 50% наполнителя по весу | 270,0 | 270,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 50% наполнителя по весу | 230,0 | 230,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 60% наполнителя по весу | 270,0 | 270,0 |

| Полиамид 66 (нейлон 66)/стекловолокно, длинное, 60% наполнителя по весу | 250,0 | 250,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 30% наполнителя по весу | 120,0 | 120,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 40% наполнителя по весу | 130,0 | 130,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 40% наполнителя по весу | 120,0 | 120,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 50% наполнителя по весу | 130,0 | 130,0 |

| Полипропиленовый гомополимер (ПП гомополимер)/стекловолокно, длинное, 50% наполнителя по весу | 130,0 | 130,0 |

| ПОМ - полиоксиметилен (ацеталь) | 60,0 | 70,0 |

| POM (ацеталь) Ударопрочный | 45,0 | 60,0 |

| ПОМ (ацеталь) с низким коэффициентом трения | 50,0 | 70,0 |

| ПОМ (ацеталь) с минеральным наполнителем | 50,0 | 75,0 |

| ПП — полипропилен 10-20% стекловолокна | 35,0 | 56,0 |

| ПП, 10-40% минерального наполнителя | 18,0 | 24,0 |

| ПП, наполнитель 10-40% талька | 21. 0 0 | 28,0 |

| ПП, 30-40% армированный стекловолокном | 42,0 | 70,0 |

| ПП (полипропилен) сополимер | 30,0 | 35,0 |

| ПП (полипропилен) гомополимер | 20,0 | 40,0 |

| ПП, ударопрочный | 23,0 | 35,0 |

| ПФА — полифталамид | 85,0 | 85,0 |

| ПФА, 30% минеральный наполнитель | 79,0 | 81,0 |

| PPA, 33% армированный стекловолокном | 192,0 | 194,0 |

| PPA, 33% армированный стекловолокном – High Flow | 162,0 | 163,0 |

| PPA, 45% армированный стекловолокном | 227,0 | 229,0 |

| СИЗ — полифениленовый эфир | 45,0 | 60,0 |

| СИЗ, 30% армированный стекловолокном | 100,0 | 130,0 |

| СИЗ, огнестойкие | 45,0 | 55,0 |

| СИЗ, ударопрочные | 45,0 | 55,0 |

| СИЗ с минеральным наполнителем | 65,0 | 75,0 |

| ПФС — Полифениленсульфид | 50,0 | 80,0 |

| ППС, 20-30% армированный стекловолокном | 130,0 | 150,0 |

| PPS, 40% армированный стекловолокном | 120,0 | 150,0 |

| PPS, токопроводящий | 60,0 | 140,0 |

| ПФС, стекловолокно и минеральный наполнитель | 60,0 | 150,0 |

| ППСУ — полифениленсульфон | 75,8 | 76,0 |

| PS (полистирол) 30% стекловолокно | 70,0 | 70,0 |

| PS (полистирол) Кристалл | 35,0 | 60,0 |

| Полистирол, высокотемпературный | 40,0 | 60,0 |

| Блок питания — полисульфон | 70,0 | 80,0 |

| Блок питания, 30% армированный стекловолокном | 100,0 | 125,0 |

| Блок питания с минеральным наполнением | 65,0 | 70,0 |

| ПТФЭ — Политетрафторэтилен | 0,0 | 10,0 |

| ПТФЭ, 25% армированный стекловолокном | 15,0 | 20,0 |

| ПВХ (поливинилхлорид), 20% армированный стекловолокном | 60,0 | 90,0 |

| ПВХ, пластифицированный | 7,0 | 25,0 |

| ПВХ, пластифицированный с наполнителем | 10,0 | 25,0 |

| Жесткий ПВХ | 35,0 | 60,0 |

| ПВДХ – поливинилиденхлорид | 20,0 | 35,0 |

| ПВДФ – поливинилиденфторид | 40,0 | 50,0 |

| САН – Стирол-акрилонитрил | 65,0 | 85,0 |

| SAN, 20% армированный стекловолокном | 100,0 | 120,0 |

| SMA – стирол малеиновый ангидрид | 35,0 | 55,0 |

| SMA, 20% армированный стекловолокном | 56,0 | 75,0 |

| SMA, огнестойкий V0 | 20,0 | 25,0 |

| SMMA – стиролметилметакрилат | 30,0 | 60,7 |

| SRP — Самоармирующийся полифенилен | 159,0 | 207,0 |

| TPS/PE – смесь термопластичного крахмала/полиэтилена (испытаны пленки толщиной 30 микрон) | 20,0 | 20,0 |

| XLPE — сшитый полиэтилен | 11. 0 0 | 32,0 |

Имеющиеся в продаже марки полимеров с высокой прочностью на разрыв -cnx» target=»_blank» title=»Твердость — Получить обновление свойства»>Жесткость

, Удлинение при текучести , Удлинение при разрыве , Прочность при текучести (на растяжение)

Получение и оценка полиэтиленовой пленки, осажденной с многослойной графеновой мембраной, на свойства при растяжении

Получение и оценка свойств полиэтиленовой пленки, осажденной с многослойной графеновой мембраной, на растяжение

- Ли, Джи

- Цю, Джиавэнь

- Чен, Сяоган

- Эргоктас, Мухаммед Саид

- Кокабас, Джошкун

;

;

;

;

Аннотация

Это исследование направлено на улучшение свойств при растяжении полиэтиленовой пленки, нанесенной на многослойную графеновую мембрану, чтобы понять влияние соотношения метана и водорода на свойства при растяжении многослойной графеновой мембраны. Многослойные графеновые мембраны были изготовлены методом химического осаждения из газовой фазы. Четыре типа многослойных графеновых мембран были приготовлены с различным соотношением метана и водорода перед нанесением мембраны на полиэтиленовую пленку. Эксперименты показали, что предел прочности при растяжении полиэтиленовых пленок с многослойным напылением графена увеличился в 7 раз, а модуль Юнга в 5 раз больше, чем у пленок из чистого полиэтилена, при задании отношения метана к водороду 35/100 см3/мин. Компромисс между смесью водорода и метана необходим для достижения равномерного роста графена. Недостаток водорода не может активировать связанный с поверхностью углерод, необходимый для непрерывного роста. Непрерывный и четко определенный многослойный графен был синтезирован, когда отношение метана к водороду достигло надлежащего значения.

Многослойные графеновые мембраны были изготовлены методом химического осаждения из газовой фазы. Четыре типа многослойных графеновых мембран были приготовлены с различным соотношением метана и водорода перед нанесением мембраны на полиэтиленовую пленку. Эксперименты показали, что предел прочности при растяжении полиэтиленовых пленок с многослойным напылением графена увеличился в 7 раз, а модуль Юнга в 5 раз больше, чем у пленок из чистого полиэтилена, при задании отношения метана к водороду 35/100 см3/мин. Компромисс между смесью водорода и метана необходим для достижения равномерного роста графена. Недостаток водорода не может активировать связанный с поверхностью углерод, необходимый для непрерывного роста. Непрерывный и четко определенный многослойный графен был синтезирован, когда отношение метана к водороду достигло надлежащего значения.

- Публикация:

Прикладные композитные материалы

- Дата публикации:

- апрель 2022

- DOI:

10.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения