Печать на полиэтиленовой пленке цена в Санкт-Петербурге и Москве

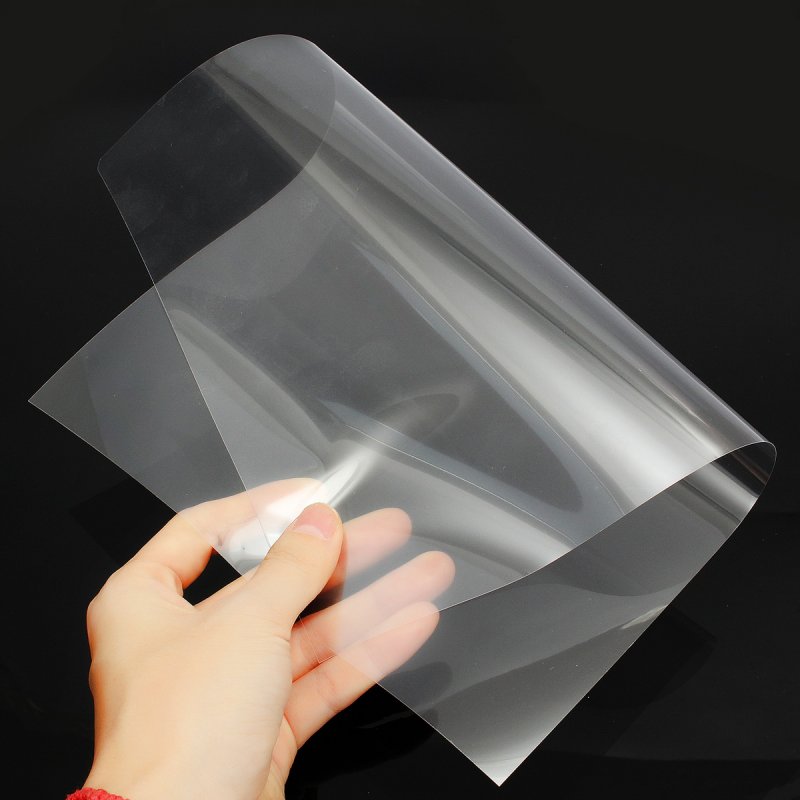

Полиэтиленовые пленки — один из наиболее распространенных материалов для самоклеящихся этикеток. Полиэтиленовые пленки отлично подходят для этикеток на гибкой упаковке, когда наклейка должна повторять форму контейнера при любых деформациях, для этикетирования неровных поверхностей. В компании «Стики Лайн» на полиэтиленовых пленках практикуют все способы печати. Этот материал пригоден для высечки, что важно, когда нужно получить этикетку сложной формы. Преимущества полиэтилена: высокая прочность, эластичность, устойчивость к химическим воздействиям, воде, УФ-лучам. Пленки из полиэтилена имеют долгий срок службы (до 5 лет) даже в экстремальных погодных условиях. Этот материал не токсичен при утилизации. Есть у полиэтилена особенности: низкая стойкость к воздействию масел; прозрачность полиэтилена ниже, чем у полипропилена. Нежелательно использование полиэтилена на канистрах с нефтепродуктами.

Полиэтилен — популярный материал для печати этикеток. Он подходит для неровных поверхностей, для гибких упаковок, устойчив к влаге, химии, солнечному ультрафиолету, высокоэластичен, прочен. Полиэтиленовые этикетки в среднем могут служить до пяти лет даже в сложных условиях.

Он подходит для неровных поверхностей, для гибких упаковок, устойчив к влаге, химии, солнечному ультрафиолету, высокоэластичен, прочен. Полиэтиленовые этикетки в среднем могут служить до пяти лет даже в сложных условиях.

Изготовление полиэтиленовых этикеток

Компания Sticky Line использует несколько способов печати на полиэтилене. Мы изготовим наклейки любой формы, размера, цвета в зависимости от технического задания. Полиэтилен пригоден даже для высечки, поэтому по запросу создаём ярлыки сложной формы. В работе типография используем проверенные материалы, что гарантирует высокое качество печатной продукции.

Где используются полиэтиленовые этикетки

Такие свойства полиэтилена, как привлекательный внешний вид, стойкость к влажности и другим умеренно-агрессивным факторам, позволяет использовать материал во множестве производств.

Для маркировки парфюмерно-косметической продукции

Стикеры из полиэтилена используют в парфюмерно-косметической отрасли. Поскольку срок годности косметики и парфюмерии в среднем составляет от одного до пяти лет, наклейка всё это время должна сохранять изначальное состояние. Многие крупные производители используют при маркировке своих товаров наклейки из полиэтилена.

Многие крупные производители используют при маркировке своих товаров наклейки из полиэтилена.

Для маркировки продукции на химических предприятиях

Еще одно свойство материала — устойчивость к умеренно-агрессивным веществам. Полиэтилен отлично держится на поверхности, сохраняет яркость изображения и позволяет донести до потребителя всю нужную информацию. А благодаря широкому ассортименту размеров подобрать наклейку под запросы производителя не сложно.

Для маркировки минеральной воды

Самоклеящиеся стикеры из бумаги серьезно проигрывают полиэтилену по влагостойкости. Поэтому последний для изготовления наклеек на пластиковые бутылки с минеральной водой.

Для маркировки безалкогольных напитков

Безалкогольная продукция в магазине обычно хранится в холодильнике, поэтому ее упаковка должна быть устойчива к влаге, холоду и запотеванию. Полиэтиленовые наклейки отлично выдерживают все перечисленные факторы.

Для маркировки автомасел и автокосметики

Наклейка на моторном масле должна проходить путь с производства до покупателя без повреждений, сохраняя всю информацию о характеристиках, составе, назначении продукта. Стикеры из полиэтилена справляются с этой задачей.

Стикеры из полиэтилена справляются с этой задачей.

Материалы для печати на полиэтилене

Для печати на полиэтиленовой пленке используют прозрачные, суперпрозрачные, белые и цветные материалы. Для маркировки хорошо подходят специальные ленты-риббоны, созданные на основе смолы и воска или на базе только чистой смолы.

Типы полиэтиленовых этикеток

Наклейки из полиэтилена классифицируются по типу клеевой основы и долговечность стикера будет во многом зависеть от этого момента. Практически для всех материалов используют термотрансферная печать.

Полиэтиленовые (РЕ) термотрансферные этикетки с морозостойким клеем

Клеевая основа хорошо выдерживает холод, стандартный диапазон температур — от -30°C до +80°С. Подходит для маркировки лекарственных средств и продуктов питания, хранящихся в холодильнике, включая полуфабрикаты глубокой заморозки.

Полиэтиленовые (РЕ) термотрансферные этикетки со съемным клеем

Характеризуются устойчивостью к воздействию растворителей и жиров, высокой детализацией, реалистичной цветопередачей. Уровень липкости/адгезии может быть низким и средним. Съемный клей используется в ситуации, когда этикетку необходимо бесследно удалить с поверхности, например, для повторной эксплуатации. Сфера применения: косметическая продукция, рекламные стикеры с логотипом, автомобильные наклейки.

Уровень липкости/адгезии может быть низким и средним. Съемный клей используется в ситуации, когда этикетку необходимо бесследно удалить с поверхности, например, для повторной эксплуатации. Сфера применения: косметическая продукция, рекламные стикеры с логотипом, автомобильные наклейки.

Полиэтиленовые термотрансферные этикетки с полупостоянным клеем

Покрытие атмосферостойкое, напечатанное изображение обладает высокой износостойкостью. Такие стикеры предназначены для нанесения на относительно небольшой промежуток времени с последующим удалением с поверхности. По истечении 24 часов клеевая основа приобретает свойства постоянного клея.

Полиэтиленовые термотрансферные этикетки с постоянным клеем

Их используют для маркировки косметических средств, безалкогольных напитков и минеральной воды. Клеевой компонент устойчив к действию неблагоприятных факторов, обладает высокой степенью прозрачности. Это решение выбирают для долгосрочной идентификации товаров.

Стоимость изготовления полиэтиленовых этикеток

Цена зависит от выбранного способа печати, материала, типа клеевой основы, тиража. По запросу работаем под ключ: сотрудники типографии могут создать дизайн-макет с учетом технического задания. Влияет на стоимость и маршрут доставки (в другие города доставляем через транспортно-логистические компании).

По запросу работаем под ключ: сотрудники типографии могут создать дизайн-макет с учетом технического задания. Влияет на стоимость и маршрут доставки (в другие города доставляем через транспортно-логистические компании).

Заказать полиэтиленовые этикетки в «Стики Лайн»

Синтетические наклейки от Sticky Line это:

- сроком службы до 5 лет;

- высокая прочность;

- четкость напечатанной информации.

Независимо от того, какой способ печати используем — флексография или термотрансфер — изображение на стикере стойко к истиранию, жирам, влаге, ультрафиолету. У нас широкая размерная линейка наклеек, большой выбор технологий постпечатной обработки.

Заказать стикеры из соответствующих материалов в Санкт-Петербурге можно прямо на сайте, заполнив форму обратной связи. Можно оформить заказ по телефону, прислав макет на электронную почту. Доставка по СПб и в другие регионы страны.

Печать на пакетах ПВД: какие существуют технологии 2022

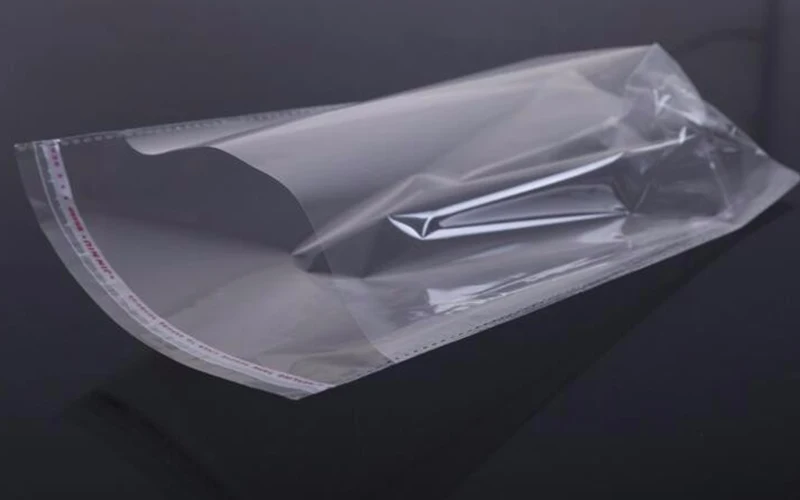

Полиэтиленовые пакеты высокого давления часто используются в рекламных целях либо выступают носителем товарного знака компании, поэтому печать красочных изображений становится одним из наиболее важных этапов их изготовления. Печать на пакетах ПВД превращает обычные одноцветные пакеты в красочные изделия, повышая их презентабельную способность и выгодно продвигая товары и услуги фирмы.

Печать на пакетах ПВД превращает обычные одноцветные пакеты в красочные изделия, повышая их презентабельную способность и выгодно продвигая товары и услуги фирмы.

Печать на пленке ПВД

Почему именно ПВД?

Пленка ПВД, по сравнению с другими материалами для изготовления пакетов, имеет более эстетичный вид (гладкая блестящая поверхность и т.п.) и меньшую вероятность разрывов, благодаря чему печать на ней гораздо более оправдана, чем, например, на пленке низкого давления. Пакет ПВД с логотипом либо рекламой вашей продукции может использоваться не только в хозяйственных целях, но и как альтернатива сумки из более дорогих материалов.

ВНИМАНИЕ! Печать методом шелкографии возможна только на пакетах ПВД, так как используемый в процессе нанесения краски вакуумный способ фиксации пленки может повредить такие тонкие слоистые материалы, как, например, ПНД – полиэтилен низкого давления.

Закрепление краски на поверхности пленки

Для печати на полиэтилене применяются краски на основе полимеров, пигментов и органических растворителей, способные хорошо ложиться и долго сохраняться на гибких пластичных поверхностях. Пленка высокого давления химически инертна к большинству веществ, в связи с чем она обладает очень низкой адгезией по отношению к красящим смесям. Поэтому, независимо от способов нанесения печати на пакет ПВД, она может осуществляться только при условии предварительной обработки поверхности пленки химическими либо физическими методами. Одним из наиболее применяемых методов такой обработки является коронация, которой пленка подвергается сразу после ее изготовления.

Пленка высокого давления химически инертна к большинству веществ, в связи с чем она обладает очень низкой адгезией по отношению к красящим смесям. Поэтому, независимо от способов нанесения печати на пакет ПВД, она может осуществляться только при условии предварительной обработки поверхности пленки химическими либо физическими методами. Одним из наиболее применяемых методов такой обработки является коронация, которой пленка подвергается сразу после ее изготовления.

СПРАВКА: Коронация – это воздействие на полиэтиленовую пленку электрическим напряжением высокой частотности, при котором происходит ионизация воздуха и повышается уровень адгезии обрабатываемого полиэтилена.

Нанесение изображений на пакет ПВД

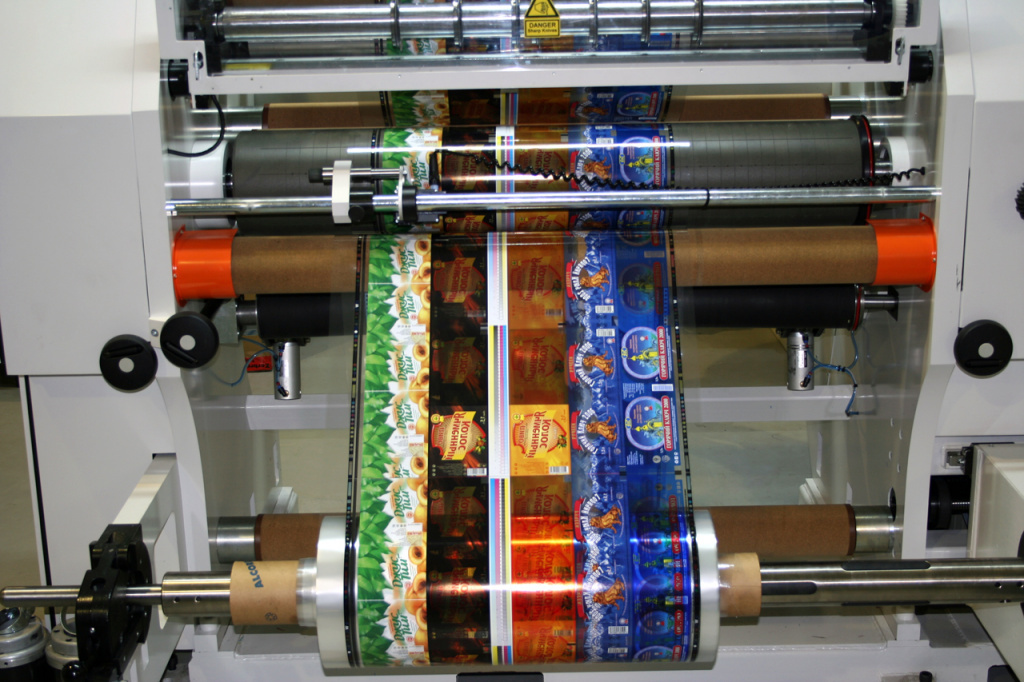

На данный момент используются два основных способа печати на пакетах из полиэтилена высокого давления – прямая флексопечать и шелкография.

Флексопечать

Флексография – это способ нанесения красящего вещества на поверхность пакета напрямую с красящей формы. При этом используются краски для флексопечати на водной либо спиртовой основе, а также специальная краска для полиэтилена, закрепляемая на пакете с помощью ультрафиолетового излучения.

При этом используются краски для флексопечати на водной либо спиртовой основе, а также специальная краска для полиэтилена, закрепляемая на пакете с помощью ультрафиолетового излучения.

Этот метод обладает следующими преимуществами:

- Пакет, окрашенный посредством флексопечати, не имеет неприятного запаха,

- Печать отличается высоким качеством оттиска – изображение получается ярким и глянцевым.

- Оттиски износостойки – краска держится на пакете очень долго.

Однако у этого способа печати есть два существенных минуса:

- Используется ограниченное количество цветов,

- Изготовление малых партий пакетов обходится слишком дорого за счет дороговизны печатных форм. Поэтому флексопечать применяется только к многотиражному производству пакетов.

Шелкография

Шелкографией называют нанесение краски на основу сквозь специальные сетки – трафареты. Название техники происходит оттого, что изначально такие трафареты делались из натурального шёлка. Позднее для материала сетки-трафарета стали использоваться синтетические материалы.

Позднее для материала сетки-трафарета стали использоваться синтетические материалы.

Шелкографическое изображение на пакете ПВД обладает следующими положительными качествами:

- Полноцветностью, которая достигается благодаря нанесению нескольких полноценных слоев краски разных оттенков. Такие оттиски очень яркие и красочные.

- Устойчивостью к атмосферным воздействиям (скачкам температуры, влажности, солнечному свету),

- Дешевизной изготовления даже малых партий пакетов. Эта возможность позволяет использовать шелкографический способ при создании рекламных пакетов для небольших презентаций, выставок и т.п.,

- Отсутствием ограничений по размерам окрашиваемых полиэтиленовых плоскостей.

Оборудование для печати на пакетах

Для печати на пакетах ПВД используются специальные аппараты. Чаще всего это ручные шелкографические станки карусельного типа или станки для флексографической плоской печати. Производством таких станков занимаются признанные мировые лидеры-изготовители полиграфической техники:

- M&R – «Мировые печатные системы» (США)

- ARGON (Италия)

- ООО «Полиграфические машины» (Беларусь)

- другие.

Поставляемые ими печатные машины различаются степенью автоматизации – от ручных аппаратов до крупных производственных центров, а также возможностями создания изображений разной величины и покрытия ими различных площадей полиэтилена.

Чернила и пленка: сложная взаимосвязь

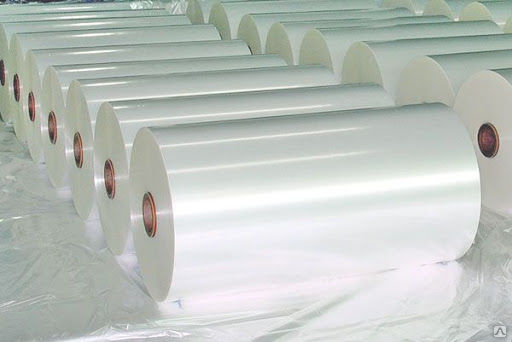

Печать на пленке создает уникальные проблемы. Пленки, обычно используемые в печати на упаковках, представляют собой полиолефины (полиэтилен и полипропилен), полиамид и полиэстер. Все эти материалы имеют схожие характеристики, влияющие на процесс печати и физические характеристики конечного печатного изделия.

Пленки:

- Непористые: Их поверхность не впитывает растворители или какие-либо компоненты печатной красочной системы

- Чрезвычайно гладкие поверхности: Компоненты краски не имеют углублений и трещин для заполнения, что снижает механическую адгезию

- Очень низкая поверхностная энергия: Как правило, необработанные полиолефины имеют поверхностную энергию менее 30 дин/см, что затрудняет смачивание красками поверхности пленок

- Очень гибкий: При печати по сравнению с бумажными и картонными носителями

Все эти уникальные свойства делают разработку рецептуры красок на пленке очень сложной задачей и по-разному влияют на процесс печати.

Проблемы смачивания пленки

Пленки, которые обычно печатаются, имеют две характеристики, которые делают их смачивание уникальной проблемой. Во-первых, они не впитывают. Чернила и их компоненты не впитываются в пленку и имеют тенденцию оседать на поверхности. Во-вторых, пленки часто имеют очень низкую поверхностную энергию. Краски на основе растворителей обычно имеют поверхностную энергию в диапазоне 36-38 дин/см. Если пленка имеет поверхностную энергию ниже этого уровня, краска не будет ровно и ровно ложиться на поверхность. Внешний вид отпечатанных чернил будет точечным или «рыбьим глазом» (см. 9).0029 Рисунок 1 ). Отверстия и «рыбьи глаза» — результат того, что чернила втягиваются сами в себя. Чтобы иметь качество печати без дефектов, пленка и краска должны иметь одинаковую поверхностную энергию.

Рис. 1. Обратите внимание на плохое смачивание подложки чернилами сверху. Результатом плохого смачивания является точечный прокол. Сравните это с гладким отпечатком чернил на дне.

Фотографии любезно предоставлены Siegwerk

Большинство пленочных принтеров используют тот или иной тип встроенной обработки поверхности. Наиболее распространенной является обработка коронным разрядом, но другие варианты включают пламенную и плазменную обработку. Целью процесса обработки является повышение поверхностной энергии пленки за счет образования на поверхности кислородсодержащих фрагментов. Эта обработка также очищает поверхность подложки от восков, технологических добавок и других химических веществ, влияющих на качество печати чернил.

Разработчики рецептур также используют специальные методы, помогающие снизить поверхностную энергию чернил, что способствует печати, и могут использовать соответствующие растворители и смеси растворителей для снижения поверхностного натяжения чернил. Например, составы на водной основе обладают очень высокой поверхностной энергией, поскольку поверхностное натяжение воды составляет 72 дин/см. Чтобы преодолеть высокую поверхностную энергию, при печати на пленке можно использовать добавление небольшого количества низкокипящего спирта (часто этанола или изопропилового спирта). Разработчики рецептур могут также использовать смолы с низким поверхностным натяжением, которые будут смачивать поверхность пленок. Смолы с низкой температурой стеклования, часто называемые «мягкими» смолами, лучше смачивают поверхности пленки, чем смолы с высокими температурами стеклования, часто называемые «жесткими» смолами.

Разработчики рецептур могут также использовать смолы с низким поверхностным натяжением, которые будут смачивать поверхность пленок. Смолы с низкой температурой стеклования, часто называемые «мягкими» смолами, лучше смачивают поверхности пленки, чем смолы с высокими температурами стеклования, часто называемые «жесткими» смолами.

Наконец, рецептуры красок для пленочной печати могут быть улучшены за счет добавления специальных добавок, снижающих поверхностное натяжение красок. Эти добавки могут использоваться как в сольвентных, так и в водоразбавляемых красках, и их часто называют «смачивающими агентами». Материалы действуют как поверхностно-активные вещества, изменяя поверхностную энергию чернил. Опять же, целью этих корректировок рецептуры является уменьшение поверхностной энергии чернил, чтобы она соответствовала энергии пленки.

Сохнущая краска на пленке

Как упоминалось ранее, пленки не впитывают растворители из печатной краски. Следовательно, все высыхание красок, напечатанных на пленке, должно происходить с поверхности, что может быть ограничивающим фактором. При печати на бумаге или картоне значительное количество растворителя поглощается самим материалом. Фильмы не дают такой роскоши. Поэтому при составлении рецептуры красок для пленочной печати необходимо учитывать процесс сушки. Выбранные растворители должны испаряться достаточно быстро, чтобы позволить краскам полностью высохнуть при скоростях печати.

При печати на бумаге или картоне значительное количество растворителя поглощается самим материалом. Фильмы не дают такой роскоши. Поэтому при составлении рецептуры красок для пленочной печати необходимо учитывать процесс сушки. Выбранные растворители должны испаряться достаточно быстро, чтобы позволить краскам полностью высохнуть при скоростях печати.

Способность к сушке часто является ограничивающим фактором при печати на пленке. Однако недавние усовершенствования в области сушки позволяют использовать очень высокие скорости печати на пленке. В водоразбавляемых красках добавление небольшого количества низкокипящего спирта часто увеличивает испарение воды из-за того, что спирт и вода образуют низкокипящий азеотроп. Смесь воды и спирта испаряется быстрее, чем одна вода. Опять же, весь растворитель должен испариться с поверхности чернил. Следовательно, состав чернил должен быть таким, чтобы они не образовывали «пленку» на поверхности чернил. «Снятие пленки» улавливает дополнительные растворители в объеме печатной красочной пленки под поверхностью. Чернила должны полностью высохнуть, чтобы обеспечить испарение максимального количества растворителя. Захваченный растворитель вреден для адгезии, физических свойств и запаха и может повлиять на последующие процессы преобразования, такие как ламинирование.

Чернила должны полностью высохнуть, чтобы обеспечить испарение максимального количества растворителя. Захваченный растворитель вреден для адгезии, физических свойств и запаха и может повлиять на последующие процессы преобразования, такие как ламинирование.

Механическая и химическая адгезия

Адгезия состоит из двух компонентов: механической и химической. Механическая адгезия возникает, когда краска заполняет пустоты и щели на поверхности печатной основы. Краска затекает в пустоты и создает адгезию к подложке. При печати на очень шероховатых поверхностях, таких как бумага и картон, легко возникает механическая адгезия. Существуют значительные щели, которые могут быть заполнены компонентами краски для создания адгезии. Однако очень гладкая поверхность пленок не допускает большого механического сцепления. Уровень механической адгезии значительно снижается при переходе от пористых к непористым материалам.

Рисунок 2: Обратите внимание на неполное смачивание чернил, показанное внизу. Отсутствие физического контакта приводит к плохой адгезии. Сравните это с чернилами на верхней части, которые полностью соприкасаются с подложкой. Результатом является гораздо лучшая адгезия чернил на верхнем изображении.

Отсутствие физического контакта приводит к плохой адгезии. Сравните это с чернилами на верхней части, которые полностью соприкасаются с подложкой. Результатом является гораздо лучшая адгезия чернил на верхнем изображении.

Химическая адгезия может быть реакцией между химическими компонентами на поверхности носителя и в краске. Однако большинство красок, используемых на пленках, не являются реактивными. Следовательно, упомянутая здесь химическая адгезия основана на слабом взаимодействии полярных групп поверхности подложки с полярными группами в краске. Это называется силами Ван-дер-Ваальса. Эти силы можно сравнить с маленькими слабыми магнитами, притягивающими друг друга между подложкой и чернилами.

Поверхностное смачивание красок (как обсуждается здесь) также играет важную роль в адгезии помимо внешнего вида. Если чернила не полностью смачивают подложку, между высохшей пленкой краски и подложкой могут быть зазоры (см. , рис. 2 ). Эти зазоры уменьшают степень механического сцепления; поэтому смачивание субстрата играет роль. Краски должны быть в состоянии полностью смочить поверхность пленки для достижения максимальной адгезии. Опять же, смачивать пленки труднее, чем бумагу и картон, из-за низкой поверхностной энергии, поэтому необходимо уделять внимание поверхностной энергии как печатных красок, так и бумаги. Обработка поверхности и компоненты чернил с низкой поверхностной энергией необходимы, чтобы максимизировать ограниченную механическую адгезию, обеспечиваемую пленками. Чернила должны течь и заполнять небольшие щели на поверхности пленки, чтобы сцепиться с ней. Кроме того, в состав чернил для пленки входят «мягкие» смолы, которые позволяют им растекаться и заполнять дефекты поверхности пленки. Цель состоит в том, чтобы получить максимальный поверхностный контакт между краской и пленкой.

Краски должны быть в состоянии полностью смочить поверхность пленки для достижения максимальной адгезии. Опять же, смачивать пленки труднее, чем бумагу и картон, из-за низкой поверхностной энергии, поэтому необходимо уделять внимание поверхностной энергии как печатных красок, так и бумаги. Обработка поверхности и компоненты чернил с низкой поверхностной энергией необходимы, чтобы максимизировать ограниченную механическую адгезию, обеспечиваемую пленками. Чернила должны течь и заполнять небольшие щели на поверхности пленки, чтобы сцепиться с ней. Кроме того, в состав чернил для пленки входят «мягкие» смолы, которые позволяют им растекаться и заполнять дефекты поверхности пленки. Цель состоит в том, чтобы получить максимальный поверхностный контакт между краской и пленкой.

Все три вида обработки поверхности пленки — коронный, плазменный и пламенный — создают на своей поверхности кислородсодержащие группы. Как упоминалось ранее, процесс обработки на воздухе окисляет поверхность пленки. Это превращает инертную поверхность в полярные группы. Наличие полярных групп допускает возникновение сил Ван-дер-Ваальса, обеспечивающих химическую адгезию. Чтобы использовать преимущества обработанной поверхности, чернила также должны содержать полярные группы. Поверхность пленки поляризуется при обработке на воздухе. Большинство красок для печати на пленках содержат аминогруппы, амиды, кислоты или эфирные группы. Эти группы обеспечивают полярность, необходимую для химической адгезии.

Это превращает инертную поверхность в полярные группы. Наличие полярных групп допускает возникновение сил Ван-дер-Ваальса, обеспечивающих химическую адгезию. Чтобы использовать преимущества обработанной поверхности, чернила также должны содержать полярные группы. Поверхность пленки поляризуется при обработке на воздухе. Большинство красок для печати на пленках содержат аминогруппы, амиды, кислоты или эфирные группы. Эти группы обеспечивают полярность, необходимую для химической адгезии.

Важно отметить, что кажущаяся адгезия представляет собой сумму компонентов механической и химической адгезии. Можно добиться отличной адгезии, если в красках используется как механическая, так и химическая адгезия.

Гибкость красок

Когда пленки мнутся для складок и швов или превращаются в готовую упаковку, краска не должна трескаться и отслаиваться от пленки, а должна быть гибкой и выдерживать физическое воздействие. Учитывая это, чернила должны быть составлены с гибкостью, чтобы соответствовать гибкости печатаемой пленки.

Если и принтер, и разработчик рецептуры чернил учитывают эти свойства и проблемы, превосходное качество печати и физические свойства могут быть достигнуты на всех типах гибких пленок.

Как упоминалось выше, в состав пленочных красок часто входят смолы с низкой температурой стеклования, которые способствуют как смачиванию, так и текучести для достижения хорошего качества печати и механической адгезии. Смолы с низкой температурой стеклования по своей природе являются мягкими и гибкими при комнатной температуре и обычно используются при печати на пленках. Смолы с более высоким стеклованием могут иметь уникальные свойства, которые делают их необходимыми для использования в печатных красках, такие как термостойкость и стойкость к истиранию, среди прочего. Эти более стойкие смолы можно использовать при печати на пленках, но они должны быть составлены в сочетании с материалами, которые могут позволить им быть гибкими. Полиамиды, полиуретаны и низкотемпературные акриловые краски широко используются для печати на пленках. Чернила на основе нитроцеллюлозы также распространены, но нитроцеллюлозные смолы каким-то образом пластифицируются, чтобы сделать их достаточно гибкими, чтобы прилипать к подложке и изгибаться.

Чернила на основе нитроцеллюлозы также распространены, но нитроцеллюлозные смолы каким-то образом пластифицируются, чтобы сделать их достаточно гибкими, чтобы прилипать к подложке и изгибаться.

Свойства пленки и проблемы с пленкой

Ежедневно с помощью флексографического процесса печатается широкий спектр пленок и пластиков. Эти пленки включают полиолефины, такие как полиэтилен и полипропилен, полиамид и полиэстер. Эти подложки характеризуются низкой поверхностной энергией, гладкими поверхностями и гибкостью. Эти характеристики дают им определенные преимущества перед бумагой и картоном. Например, пленки имеют очень высокий глянец и могут быть превращены в нежесткие структуры.

Эти характеристики также создают уникальные проблемы для принтеров. Низкая поверхностная энергия должна быть преодолена путем обработки, и разработчики рецептур чернил должны соответствовать низкой поверхностной энергии, чтобы получить хорошее качество печати и адгезию. Гладкая поверхность снижает степень механической адгезии, которую можно получить, что требует составления рецептуры красок для достижения более высокого уровня химической адгезии. Состав чернил также должен соответствовать гибкости подложек, чтобы они не отслаивались при изгибании готового продукта.

Состав чернил также должен соответствовать гибкости подложек, чтобы они не отслаивались при изгибании готового продукта.

Если и принтер, и разработчик рецептуры чернил учитывают эти свойства и проблемы, превосходное качество печати и физические свойства могут быть достигнуты на всех типах гибких пленок.

Об авторе: Скот Педерсен — региональный директор по развитию компании Siegwerk. Он получил степень бакалавра химии в 1991 году в Центральном университете Айовы в Пелле, штат Айова. В 1996 году он защитил докторскую диссертацию в Университете Айовы по специальности химия фторированных органических полимеров.

В 1998 году он присоединился к Color Converting Industries (теперь Siegwerk) в научно-исследовательской лаборатории. Он работал над разработкой сольвентных, водоразбавляемых и радиационно-отверждаемых красок и покрытий. Он отвечал за разработку всех полиуретановых красок для ламинирования. Сейчас он руководит разработкой процессов, техническими разработками и лабораториями Центра передового опыта в области печати в компании Siegwerk в США. Он тесно сотрудничает с техническими группами поставщиков сырья при разработке новых материалов для чернил.

Он тесно сотрудничает с техническими группами поставщиков сырья при разработке новых материалов для чернил.

О краске на вашей пластиковой пленке

Производители пластиковой пленки с возможностями флексографической печати могут выбирать между несколькими различными типами чернил. Покупателям пластиковой упаковки полезно знать, какой тип чернил они используют и как это влияет на окружающую среду.

Что такое чернила?

Чернила, о которых я говорю, используются в полиграфии, а не для татуировок!

Как Википедия описывает чернила:

«Чернила — это жидкость или паста, которые содержат пигменты или красители и используются для окрашивания поверхности для создания изображения, текста или рисунка».

Чернила обычно содержат краситель, также известный как пигмент или краситель, связующую смолу, растворитель и добавки.

- Связующее вещество прикрепляет краситель к пластиковой пленке и удерживает ее вместе.

- Растворитель регулирует вязкость.

Типы чернил:

Мы можем различать два типа: чернила на основе растворителя и чернила на водной основе.

Какая разница?

Чернила на основе растворителя

Этот тип чернил не на водной основе, но содержит химическую смесь.

Из-за своей химической природы принтеры должны соблюдать строгие правила техники безопасности, экологические требования и поддерживать надлежащую вентиляцию на печатных предприятиях.

Чернила на водной основе

Это более безопасная альтернатива из двух, поскольку в качестве основного компонента для переноса пигмента используется вода.

Каковы основные преимущества продуктов на водной основе?

- Чернила растворяются в процессе очистки и не оставляют вредных следов.

- Гораздо безопаснее для потребителя, так как не содержит вредных для здоровья химических веществ.

- Поскольку процесс печати является экологически безопасным, государственные или федеральные агентства не устанавливают строгих правил.

Преимущества красок на водной основе на пластиковой пленке

Журнал Converting Magazine писал о красках на водной основе для флексографской печати на пластиковых пленках >>

Стив Денигер, генеральный директор TDI говорит:

«Мы с гордостью можем сказать, что TDI использует только экологически чистые чернила на водной основе для всех своих пластиковых пленок».

Компания TDI даже разработала метод, благодаря которому чернила на водной основе прилипают к пленке так же, как чернила на основе растворителя, в экстремально холодных условиях. В результате принт не размажется и не сотрется в холодном месте, например, в морозилке.

Подробнее о пакетах с гелем TDI >>

Пластиковая пленка на заказ от TDI

Компания TDI заслужила всеобщее признание за производство высококачественной полимерной пленки на заказ с 1974 года.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения