Спанбонд или полиэтиленовая пленка, что лучше? — Приусадебное виноградарство Беларуси

Кто из нас не слышал о чудесных свойствах нетканых материалов, в частности, спанбонда? Реклама производителя утверждает, что, отказываясь от его применения, мы отказываемся облегчить свою жизнь и добровольно лишаем себя части урожая. Однако я столкнулся и с тем, что значительная часть огородников, применив однажды спанбонд, ругают и рекламу, и производителя, утверждая, что материала лучше проверенной временем полиэтиленовой пленки пока нет. Это, конечно, крайние суждения, а истина, как всегда, находится где-то посредине.

Итак, попробуем вместе разобраться в ситуации и ответить на вопрос, часто звучащий из уст новичков: «Какой материал для укрытия растений лучше: полиэтиленовая пленка или спанбонд?»

А для начала я предлагаю ответить на вопрос: «Какой из материалов лучше: дерево или железо?» Вот тут я предвижу легкое Ваше недоумение и покручивание указательным пальцем у виска. Вот, мол, Мчедлидзе дает! Это, смотря, что мы хотим сотворить из этого материала. И Вы совершенно правы. Как мы можем сравнивать материал, не зная, какие из его свойств нам нужны в данной конкретной ситуации. Почему-то эта деталь игнорируется частью огородников, сравнивающих спанбонд и полиэтиленовую пленку. Вернее даже дело обстоит несколько иначе. Прочитав о положительных уникальных свойствах спанбонда и купив его, мы ожидаем от его применения эффекта, как от полиэтиленовой пленки и плюс, в дополнение, новый эффект, рекламируемый продавцами. Вот здесь-то и постигает нас некоторое разочарование. Оказывается, что под спанбондом не так быстро прогревается весной почва, и не так резво стартует наша рассада. Да еще и рвется, проклятый, на сооруженном кое-как каркасе. Разумеется, вердикт таков: «Нет, я купил его в первый и в последний раз!» Ай, ай, ай! Не спешите с выводами. Вы действительно лишаете себя ценного укрывного материала. «Но ведь пленка лучше?!» — воскликните Вы. Вернитесь к вопросу о дереве и железе. Для чего лучше пленка?

И Вы совершенно правы. Как мы можем сравнивать материал, не зная, какие из его свойств нам нужны в данной конкретной ситуации. Почему-то эта деталь игнорируется частью огородников, сравнивающих спанбонд и полиэтиленовую пленку. Вернее даже дело обстоит несколько иначе. Прочитав о положительных уникальных свойствах спанбонда и купив его, мы ожидаем от его применения эффекта, как от полиэтиленовой пленки и плюс, в дополнение, новый эффект, рекламируемый продавцами. Вот здесь-то и постигает нас некоторое разочарование. Оказывается, что под спанбондом не так быстро прогревается весной почва, и не так резво стартует наша рассада. Да еще и рвется, проклятый, на сооруженном кое-как каркасе. Разумеется, вердикт таков: «Нет, я купил его в первый и в последний раз!» Ай, ай, ай! Не спешите с выводами. Вы действительно лишаете себя ценного укрывного материала. «Но ведь пленка лучше?!» — воскликните Вы. Вернитесь к вопросу о дереве и железе. Для чего лучше пленка?

Давайте поговорим подробнее.

Я здесь не буду описывать свойства полиэтилена, дабы не заставить вас зевать. Подозреваю, что Вы и без меня хорошо их знаете. Посмотрим, какие свойства декларируются производителями спанбонда. Не будем цитировать. Это скучно. Просто отметим основные, отличительные качества: легкость, свето-, воздухо- и влагопроницаемость, нулевая влагоемкость, долговечность, дешевизна.

Для начала отметим, что спанбонд выпускается разной толщины, а соответственно, и прочности. Марка 60 (плотность 60 г/м2) пригодна для покрытия каркасов. Более тонкие полотна используются для бескаркасного укрытия, а применение их на каркасах приводит к преждевременному повреждению полотен. Вот вам и первое разочарование – применение тонкого спанбонда там, где его применение не предусмотрено технологией. Так чья это вина, спанбонда или наша? Зато спанбонд, марки 17 (плотность 17 г/м2) можно (и нужно) просто набрасывать сверху на растения без всякого каркаса, придавив края комьями земли, камнями, досками и др. Это можно проделать с только что высаженной рассадой. Благодаря невероятной легкости полотна, растущие растеньица будут легко приподнимать спанбонд. Только наброшенные полотна нельзя натягивать. Они должны иметь возможность свободно подниматься. Как Вам такое свойство? Что будет с рассадой, если мы набросим на нее пленку без каркаса? Правильно, именно это и произойдет. Наша пленка придавит не окрепшие растения. Да и окрепшие тоже. А то, что выдержит вес пленки, придавится скопившейся в углублениях водой при первом же дожде. Внимание, барабанная дробь! Спанбонд не удерживает воду и совсем не намокает, т.е. не делается после дождя тяжелее. Ну, как? Это еще не все. Допустим, что дождей нет. Растения настолько мощные, что удерживают нашу пленку. Мы пошли на работу, выполнять свои обязательства перед работодателем. А тем временем ласковое солнышко заботливо пригревает Землю. Что будет с нашими растениями под пленкой? Не хочу Вас пугать, но они просто сварятся. А под спанбондом очень даже уютно.

Это можно проделать с только что высаженной рассадой. Благодаря невероятной легкости полотна, растущие растеньица будут легко приподнимать спанбонд. Только наброшенные полотна нельзя натягивать. Они должны иметь возможность свободно подниматься. Как Вам такое свойство? Что будет с рассадой, если мы набросим на нее пленку без каркаса? Правильно, именно это и произойдет. Наша пленка придавит не окрепшие растения. Да и окрепшие тоже. А то, что выдержит вес пленки, придавится скопившейся в углублениях водой при первом же дожде. Внимание, барабанная дробь! Спанбонд не удерживает воду и совсем не намокает, т.е. не делается после дождя тяжелее. Ну, как? Это еще не все. Допустим, что дождей нет. Растения настолько мощные, что удерживают нашу пленку. Мы пошли на работу, выполнять свои обязательства перед работодателем. А тем временем ласковое солнышко заботливо пригревает Землю. Что будет с нашими растениями под пленкой? Не хочу Вас пугать, но они просто сварятся. А под спанбондом очень даже уютно. Он пропускает воздух. То есть, растения проветриваются. А если сильно припечет, то и частично погасит чрезмерную солнечную заботу. Это при том, что светопроницаемость спанбонда высока. Я даже специально в солнечные дни притенял только что высаженную рассаду двойным слоем спанбонда. Одним словом, спанбонд, в отличие от пленки, не надо ежедневно снимать с растений, что очень удобно дачникам, уезжающим на неделю в город. Да и людям, живущим «на земле», лишняя морока с открытием-закрытием ни к чему.

Он пропускает воздух. То есть, растения проветриваются. А если сильно припечет, то и частично погасит чрезмерную солнечную заботу. Это при том, что светопроницаемость спанбонда высока. Я даже специально в солнечные дни притенял только что высаженную рассаду двойным слоем спанбонда. Одним словом, спанбонд, в отличие от пленки, не надо ежедневно снимать с растений, что очень удобно дачникам, уезжающим на неделю в город. Да и людям, живущим «на земле», лишняя морока с открытием-закрытием ни к чему.

Ну, вот миновала угроза заморозков. Наши «питомцы» подросли и больше не нуждаются в чрезмерной опеке. Что делать со спанбондом. Просто стряхнуть землю, прополоскать, просушить и уложить на хранение. С таким применением спанбонд послужит Вам много лет.

Это мы говорим о солнышке. Но ведь основное требование к укрытию – накопление и удерживание тепла. С удерживанием все в порядке. Спанбонд, несмотря на свою внешнюю легкость, удерживает тепло значительно лучше, чем пленка. Под спанбондом растения выдерживают заморозки аж до -7 град, в зависимости, конечно, от марки. А как с прогреванием грядок в ранневесенний период. Здесь, как раз и проявляется преимущество пленки. Под спанбондом температура не повышается так сильно, как под пленкой. Поэтому-то растения под пленкой в начальный период развиваются интенсивнее. Но позже растения под спанбондом догонят и могут обогнать своих сверстников под пленкой. Пленку придется открывать, а потом и вовсе снять. Спанбонд же будет стабильно удерживать повышенную температуру внутри укрытия. Причем, перепады дневной и ночной температур будут несколько меньшими.

А как с прогреванием грядок в ранневесенний период. Здесь, как раз и проявляется преимущество пленки. Под спанбондом температура не повышается так сильно, как под пленкой. Поэтому-то растения под пленкой в начальный период развиваются интенсивнее. Но позже растения под спанбондом догонят и могут обогнать своих сверстников под пленкой. Пленку придется открывать, а потом и вовсе снять. Спанбонд же будет стабильно удерживать повышенную температуру внутри укрытия. Причем, перепады дневной и ночной температур будут несколько меньшими.

Есть еще одно замечательное свойство спанбонда. Он пропускает сквозь себя воду. Поэтому укрытые растения поливаются дождиком или поливочным устройством без снятия укрытия. Экономия сил и времени! Но это же свойство делает мало пригодным использование спанбонда в качестве крыши для укрытия, например, пасленовых и винограда, которым лишняя влажность поверхности почвы и воздуха вредна. В этом случае рациональнее использовать пленку.

Есть еще возможность эффективно использовать спанбонд. Им можно механически оградить растения от вредителей в период их активизации, просто накинув спанбонд на грядку. Экономим яды и свое здоровье. Более тяжелые марки спанбонда можно использовать и в качестве зимнего укрытия, особенно в малоснежные зимы. Черный спанбонд используется в качестве мульчи. Я использую его на земляничных грядках. Перед посадкой кустиков застилаю заправленную грядку черным спанбондом. Прорезаю крестовидные отверстия и в них сажаю землянику. Можно при желании поливать и подкармливать прямо через спанбонд. Сорняк же не пробивается сквозь полотно. Ягоды меньше страдают от гнилей, поскольку поверхность всегда сухая и чистая.

Им можно механически оградить растения от вредителей в период их активизации, просто накинув спанбонд на грядку. Экономим яды и свое здоровье. Более тяжелые марки спанбонда можно использовать и в качестве зимнего укрытия, особенно в малоснежные зимы. Черный спанбонд используется в качестве мульчи. Я использую его на земляничных грядках. Перед посадкой кустиков застилаю заправленную грядку черным спанбондом. Прорезаю крестовидные отверстия и в них сажаю землянику. Можно при желании поливать и подкармливать прямо через спанбонд. Сорняк же не пробивается сквозь полотно. Ягоды меньше страдают от гнилей, поскольку поверхность всегда сухая и чистая.

К чему мы пришли? Вопрос «что лучше спанбонд или пленка?» видится нам сейчас некорректным. Применяя спанбонд там, где он эффективен, и так, как рекомендуется его использовать, мы получим в свои руки действительно ценный инструмент. А где нужна пленка, давайте применять пленку, а не спанбонд. Если же мы хотим получить одновременно эффект и пленки, и спанбонда, то давайте и применять их комбинированно. Например, ранней весной нам надо взять солнечное тепло. Это делает пленка. Значит, строим пленочную тепличку. Но нам надо уберечь растения от значительных заморозков и удержать полученное тепло ночью. Значит, мы можем изнутри обтянуть теплицу спанбондом. То есть, делаем двойное покрытие: снаружи пленка, изнутри спанбонд. Если не хотим обтягивать, то в короткие периоды резкого понижения температуры можем просто укрыть растения внутри пленочной теплицы одинарным или двойным слоем спанбонда.

Например, ранней весной нам надо взять солнечное тепло. Это делает пленка. Значит, строим пленочную тепличку. Но нам надо уберечь растения от значительных заморозков и удержать полученное тепло ночью. Значит, мы можем изнутри обтянуть теплицу спанбондом. То есть, делаем двойное покрытие: снаружи пленка, изнутри спанбонд. Если не хотим обтягивать, то в короткие периоды резкого понижения температуры можем просто укрыть растения внутри пленочной теплицы одинарным или двойным слоем спанбонда.

Если мы хотим, чтобы наша теплица удерживала тепло и не требовала ежедневного открытия, но в тоже время осадки не попадали на наши растения, покрываем теплицу сверху пленкой, а с боков – спанбондом. Пленка послужит надежной прозрачной крышей, а воздухопроницаемый спанбонд позволит проветриваться теплице без нашего участия.

Это лишь примеры применения. Зная, что ожидать от материала, вы сможете найти еще много рациональных комбинаций. Я широко использую и пленку, и спанбонд.

Ну как, Вы еще не загорелись бежать в магазин за спанбондом? По крайней мере, задумайтесь над этим. Мне и пленка, и спанбонд приносят большую пользу. Надеюсь, принесут и Вам.

Мне и пленка, и спанбонд приносят большую пользу. Надеюсь, принесут и Вам.

Напоминаю Вам, что если Вы пока не скачали мою бесплатную книгу «Теплица своими руками», то Вы всегда можете это сделать. Просто кликните по названию книги.

Желаю успехов!

Труба ПНД: температура эксплуатации | ТД Юнивест

Трубы, произведённые методом полимеризации этилена при низком давлении, применяются для организации водо-, газо-, теплоснабжения и для различных технических целей. В зависимости от сферы использования, потребителей интересуют различные технические параметры этих изделий. Так, при эксплуатации систем теплоснабжения и трубопроводов для транспортировки горячей воды принципиальное значение имеет диапазон допустимых температур применения.

Какую температуру выдерживает ПНД-труба

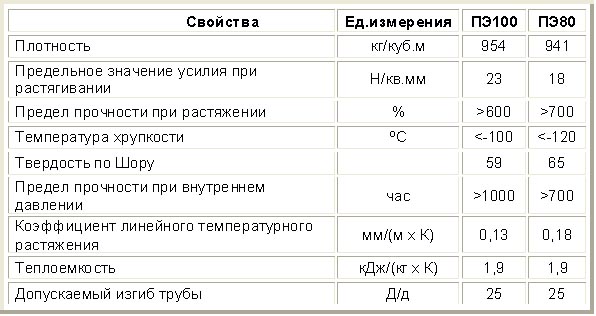

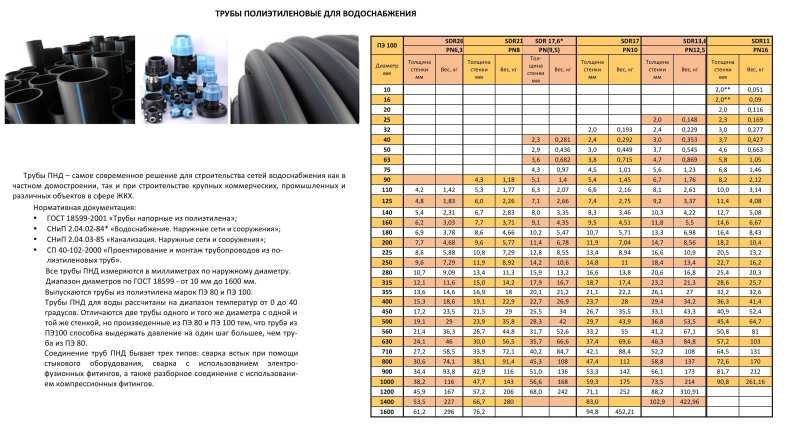

Наиболее востребованы ПНД-трубы в хозяйственно-питьевом и технологическом водоснабжении. В этой сфере используются напорные виды, изготовленные из полиэтилена марок ПЭ63, ПЭ80 и ПЭ100. Выпускаются разные типы изделий с различными диаметрами, показатели допустимого рабочего давления варьируются от 0,4 до 2,25 МПа. Но температурный режим для рабочей среды одинаков для всех типов ПНД-труб, применяемых в сетях водоснабжения. Его диапазон ‒ от 0 до +40 °C.

Но температурный режим для рабочей среды одинаков для всех типов ПНД-труб, применяемых в сетях водоснабжения. Его диапазон ‒ от 0 до +40 °C.

Однако опыт показывает, что качественные изделия из полиэтилена ПЭ100 не деформируются при длительном воздействии температур до +60 °C. Кроме того, они способны выдерживать кратковременные температурные всплески до +80 °C. Однако их применение для систем горячего водоснабжения недопустимо. Зимой же водопроводные трубы из ПНД сохраняют свои свойства при температуре окружающей среды до -70 °C, поэтому могут применяться для устройства внутренних и внешних сетей водоснабжения.

При соблюдении рекомендованной температуры эксплуатации трубы из ПНД могут служить до 50 лет.

Изделия, предназначенные для организации хозяйственно-питьевых водопроводов, имеют чёрный цвет и маркированы синей полосой. Они используются не только для водоснабжения, но и для обустройства ливнёвок, дренажа, водоотвода, коллекторов и других систем, а также для транспортировки различных жидкостей в технологических линиях.

ПНД-труба для горячей воды: максимальная температура

ПНД-трубы для горячей воды обладают другими характеристиками, в том числе иным допустимым диапазоном температур использования. Для обустройства систем горячего водоснабжения применяются изделия, изготовленные из специального термостойкого полиэтилена. При производстве этого материала в качестве сополимера используется октен, обладающий пространственно-разветвлённой структурой молекулы. Благодаря этой особенности, в полимере формируются дополнительные взаимопереплетения, обеспечивающие прочность материала и его устойчивость к высоким температурам.

Трубы из термостойкого полиэтилена обычно имеют красный цвет или могут быть чёрными с алой полосой. Если говорить о том, какую температуру хорошо держит такая ПНД-труба, то отметим, что рабочая среда в системе чаще всего нагревается до +40…+95 °C. И при таком температурном режиме эксплуатации трубопроводы прекрасно сохраняют свои свойства. Однако при выборе изделий необходимо учитывать зависимость температуры и рабочего давления. Например, для ПНД-труб SDR 7,4 при постоянной рабочей температуре использования +60 °C максимально допустимое давление составляет 20,6 бар, а для SDR 21 при таком же нагреве среды – 6,6 бар.

Например, для ПНД-труб SDR 7,4 при постоянной рабочей температуре использования +60 °C максимально допустимое давление составляет 20,6 бар, а для SDR 21 при таком же нагреве среды – 6,6 бар.

Отвечая на вопрос о том, какую температуру выдерживает полиэтиленовая термостойкая труба, скажем, что допустимыми являются температурные показатели рабочей среды от 0 до +95 °C. Однако возможно и кратковременное повышение до +110 °C.

Спектр применения таких изделий очень широк. Они используются для организации теплоснабжения объектов, обеспечения подачи горячей воды, для транспортировки жидкостей в технологических трубопроводах и в других целях. Термостойкие полиэтиленовые трубы также выпускаются с защитной оболочкой из полипропилена.

Они могут укладываться без подготовки траншей, обладают повышенной стойкостью к внутреннему давлению в трубопроводе и служат до 100 лет. В связи с этим у пользователей нередко возникает вопрос: до какой температуры можно нагревать рабочую жидкость в ПНД-трубах с защитной оболочкой? Ответ таков: не более чем до +110 °C. Но давление в системе может быть несколько выше в сравнении с изделиями без защиты.

Но давление в системе может быть несколько выше в сравнении с изделиями без защиты.

Максимальная температура воды для труб из ПНД:

- в трубопроводах, предназначенных для холодного водоснабжения, рабочая температура не может превышать +60 °C, а кратковременно допустимая – +80 °C;

- в системах, применяемых для теплоснабжения и подачи горячей воды, рабочая температура не может быть более +95 °C, а кратковременно допустимая – +110 °C.

Морозостойкость труб из ПНД

Такие трубы часто используются для устройства внешних систем водоснабжения и канализации, а также для защиты электрокабелей. В этом случае актуальны показатели морозоустойчивости. Полиэтилен является эластичным материалом, поэтому не подвергается деформации при очень низких температурах.

Показатель морозостойкости ПНД-труб составляет -70 °C. Это обеспечивает целый ряд преимуществ при монтаже наружных систем. В частности ‒ не требуется дополнительное утепление, и трубы могут укладываться прямо в грунт, так как способны выдерживать значительные нагрузки. При замерзании жидкости внутри не происходит разрыв стенок.

При замерзании жидкости внутри не происходит разрыв стенок.

Хорошая морозостойкость труб из ПНД выражается в сохранении физико-механических свойств стенок при температуре до -70 °C.

ПНД-трубы могут применяться в регионах с различными климатическими условиями, так как диапазон температур их эксплуатации очень широк.

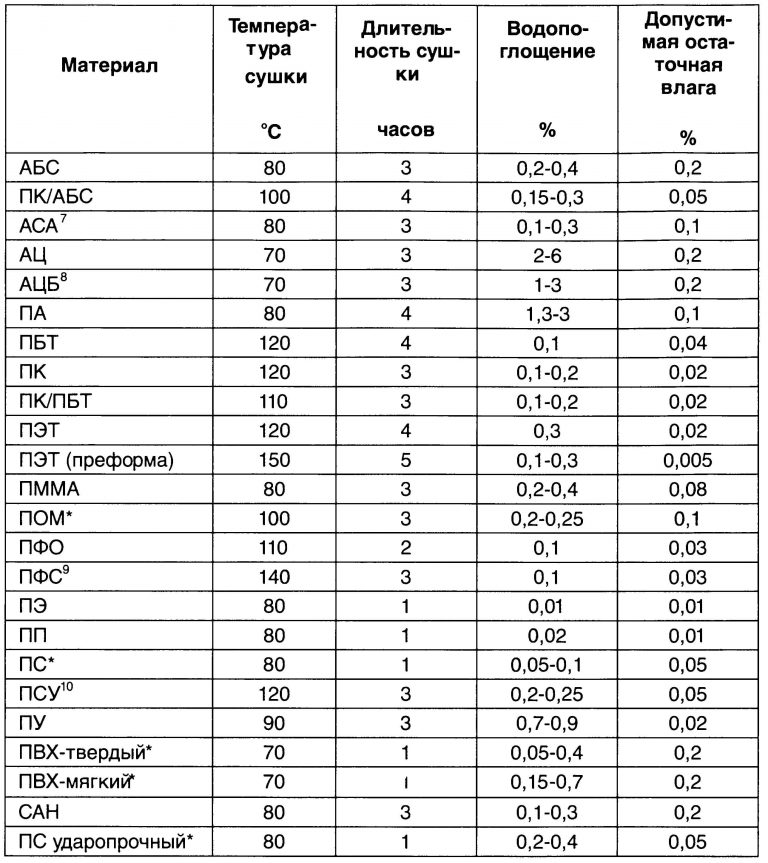

Руководство по термостойким пластикам

Термостойкие пластики — это полимерные материалы, разработанные таким образом, чтобы выдерживать непрерывные рабочие температуры до 300°F и выше без какого-либо негативного влияния на их механические свойства. В дополнение к термостойкости они могут также демонстрировать химическую стойкость, коррозионную стойкость, легкий вес материала, электрическое и термическое сопротивление и другие полезные свойства в зависимости от их состава. Эти различные качества делают их пригодными для использования в широком диапазоне промышленных применений.

Поскольку новые термостойкие пластмассы постоянно разрабатываются и внедряются, может быть трудно определить, какой из них лучше всего подходит для конкретного применения. В дополнение к максимальной рабочей температуре при выборе материала необходимо учитывать множество других соображений, включая, помимо прочего, химическую стойкость, прочность на растяжение и износостойкость. Ниже мы выделяем некоторые из наиболее эффективных термостойких пластиков и их характеристики, чтобы помочь читателям определить, какой из них подходит для их нужд. Кроме того, мы описываем некоторые типичные области применения термостойких пластиков.

В дополнение к максимальной рабочей температуре при выборе материала необходимо учитывать множество других соображений, включая, помимо прочего, химическую стойкость, прочность на растяжение и износостойкость. Ниже мы выделяем некоторые из наиболее эффективных термостойких пластиков и их характеристики, чтобы помочь читателям определить, какой из них подходит для их нужд. Кроме того, мы описываем некоторые типичные области применения термостойких пластиков.

Высокоэффективный термостойкий пластик

Существует множество типов термостойких пластиков, каждый из которых имеет уникальные преимущества и недостатки, делающие его пригодным для различных применений. Некоторые из самых эффективных:

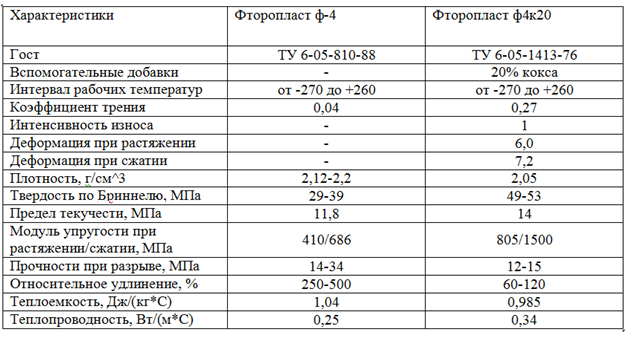

- ПТФЭ ( политетрафторэтилен ). ПТФЭ, широко известный под торговой маркой Teflon™, характеризуется низким коэффициентом трения и высокой химической стойкостью. Он также демонстрирует превосходную прочность на изгиб, электрическое сопротивление, устойчивость к атмосферным воздействиям и термическую стабильность.

Подходит для использования при температурах от -328°F до 500°

Подходит для использования при температурах от -328°F до 500° - PEEK (полиэфирэфиркетон). PEEK — это высокоэффективный инженерный термопласт с полукристаллической структурой. Он устойчив к химическим веществам, ползучести, усталости, нагреву и износу и обладает самой высокой прочностью на изгиб и растяжение среди всех высокоэффективных полимеров. Эти качества делают его подходящей альтернативой металлам, поскольку они позволяют материалу оставаться прочным и адаптируемым в суровых условиях окружающей среды. Подходит для непрерывной работы при температурах до 500°

- ПЭИ (полиэфиримид). PEI — обычно только под торговой маркой Ultem® — является одним из немногих коммерчески доступных аморфных термопластов. Он прочный, химически стойкий и огнестойкий, а также обладает самой высокой диэлектрической прочностью среди всех термопластов с высокими эксплуатационными характеристиками. Подходит для непрерывной эксплуатации при температурах до 338°

Типичные области применения термостойких пластмасс

Термостойкие пластмассы доступны во многих формах, например, в виде термостойких пластиковых листов. Эти различные формы материалов используются для изготовления деталей и изделий для широкого круга отраслей промышленности. Например:

Эти различные формы материалов используются для изготовления деталей и изделий для широкого круга отраслей промышленности. Например:

- Они используются для термостойких и ударопрочных компонентов в аэрокосмической, автомобильной и стекольной промышленности.

- Они используются для термостойких, устойчивых к излучению, высокоизолирующих или определенных проводящих компонентов в электротехнической и полупроводниковой промышленности .

Они используются для компонентов, устойчивых к стерилизации и гидролизу, для производства медицинского оборудования . - Они используются для защиты от выбросов и радиационно-стойких компонентов для ядерная энергетика и рентгеновские технологии.

- Они используются для различных компонентов в химической промышленности .

Сотрудничайте с новым технологическим волокном для удовлетворения ваших потребностей в термостойком пластике

Термостойкие пластмассы играют жизненно важную роль во многих отраслях промышленности. Их термическая стабильность в сочетании с другими полезными свойствами делает их подходящей альтернативой металлам в бесчисленных областях применения. Кроме того, в зависимости от их состава, они могут быть лучшим вариантом материала. Например, в некоторых случаях замена металлической детали пластиковой может привести к уменьшению веса компонента, увеличению срока его службы и повышению производительности компонента.

Их термическая стабильность в сочетании с другими полезными свойствами делает их подходящей альтернативой металлам в бесчисленных областях применения. Кроме того, в зависимости от их состава, они могут быть лучшим вариантом материала. Например, в некоторых случаях замена металлической детали пластиковой может привести к уменьшению веса компонента, увеличению срока его службы и повышению производительности компонента.

Если вам нужны детали из термостойкого пластика, обратитесь к специалистам New Process Fibre! Мы специализируемся на производстве неметаллических компонентов. Имея большой производственный опыт и обширный парк производственного оборудования, мы можем производить широкий выбор неметаллических материалов в виде листов, полос, рулонов и рулонов, включая термостойкие пластмассы. Типичные продукты включают шайбы, прокладки, прокладки, прокладки и многое другое.

Чтобы узнать больше о наших возможностях производства неметаллических изделий, свяжитесь с нами сегодня. Чтобы обсудить требования вашего проекта с одним из членов нашей команды, запросите предложение. Наша постоянная приверженность совершенствованию продукции, максимальному повышению качества и сохранению рентабельности гарантирует, что вы получите наилучшее обслуживание.

Чтобы обсудить требования вашего проекта с одним из членов нашей команды, запросите предложение. Наша постоянная приверженность совершенствованию продукции, максимальному повышению качества и сохранению рентабельности гарантирует, что вы получите наилучшее обслуживание.

Топ 5 термостойких пластиков | Быстрый радиус

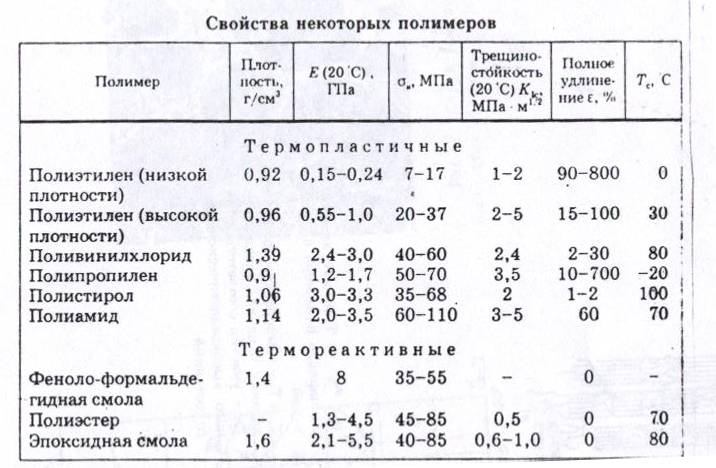

Производители, как правило, используют такие металлы, как никель и нержавеющая сталь, для высокопроизводительных приложений, поскольку они обладают высокой термостойкостью. Сплавы на основе никеля, например, сохраняют свою прочность в условиях высоких температур, циклического термического воздействия и высокого уровня углерода. Несмотря на то, что металл имеет тенденцию быть более термостойким, чем пластик, во многих случаях инженерам было бы выгодно использовать термостойкие пластики вместо этого для своих высокопроизводительных приложений.

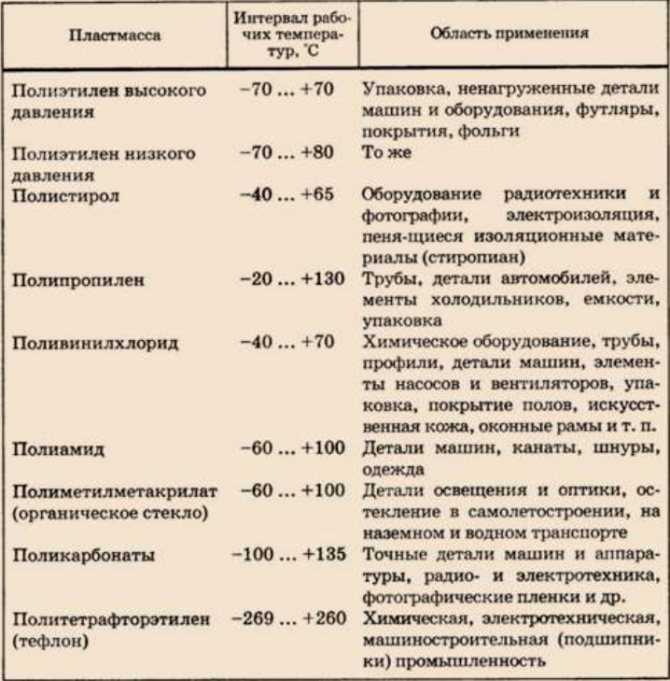

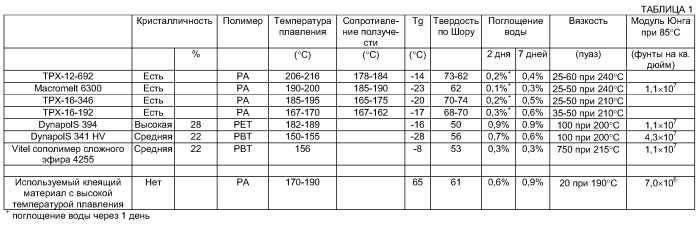

Термостойкие пластики делятся на две большие категории — термореактивные и термопласты. Термореактивные пластмассы — это пластмассы, которые затвердевают под воздействием тепла и не могут быть изменены после отверждения. Термопласты с высокими эксплуатационными характеристиками — это пластмассы, которые при нагревании плавятся, при охлаждении затвердевают и могут быть переплавлены после охлаждения. На структурную целостность термопластов влияют такие факторы, как температура стеклования (Tg) и температура плавления, присущая каждому материалу. Существуют варианты высокоэффективных термопластов, которые сохраняют свои структурные свойства при температурах выше 150°C и кратковременно при температурах выше 250°C.

Термореактивные пластмассы — это пластмассы, которые затвердевают под воздействием тепла и не могут быть изменены после отверждения. Термопласты с высокими эксплуатационными характеристиками — это пластмассы, которые при нагревании плавятся, при охлаждении затвердевают и могут быть переплавлены после охлаждения. На структурную целостность термопластов влияют такие факторы, как температура стеклования (Tg) и температура плавления, присущая каждому материалу. Существуют варианты высокоэффективных термопластов, которые сохраняют свои структурные свойства при температурах выше 150°C и кратковременно при температурах выше 250°C.

Помимо термостойкости, эти материалы обладают химической стойкостью, коррозионной стойкостью и превосходными электрическими и тепловыми изоляторами. Общие высокопроизводительные применения включают поршневые компоненты в автомобильной промышленности, кабельные каналы в аэрокосмической промышленности, подводные соединители в полупроводниковой промышленности и многое другое. При разработке деталей, которые будут контактировать с чрезвычайно высокими температурами, командам разработчиков следует рассмотреть возможность производства с использованием этих пяти лучших термостойких пластиков.

При разработке деталей, которые будут контактировать с чрезвычайно высокими температурами, командам разработчиков следует рассмотреть возможность производства с использованием этих пяти лучших термостойких пластиков.

Топ-5 термостойких пластиков

Термопласты обладают термостойкостью благодаря своей молекулярной структуре. Когда к смоле добавляются жесткие ароматические кольца вместо алифатических групп, основная цепь молекулярной цепи ограничивается и укрепляется таким образом, что для разрыва цепи необходимо разорвать два химических звена. С этой новой структурой химическая и термостойкость термопласта может быть такой же или лучше, чем у термореактивного материала.

Вот пять пластиков, которые могут выдерживать высокую температуру.

1. Полиэфиримид (ПЭИ)

ULTEM®, торговая марка полиэфиримида (PEI), является одним из немногих коммерчески доступных аморфных термопластов на современном рынке. Он прочный, химически стойкий и огнестойкий и уже более 35 лет является основным продуктом в обрабатывающей промышленности. ULTEM выделяется тем, что обладает самой высокой диэлектрической прочностью среди всех термопластов с высокими эксплуатационными характеристиками.

ULTEM выделяется тем, что обладает самой высокой диэлектрической прочностью среди всех термопластов с высокими эксплуатационными характеристиками.

Этот материал имеет чрезвычайно высокую температуру плавления 219°C и максимальную температуру непрерывной эксплуатации 170°C, что делает его идеальным для изготовления печатных плат, оборудования для стерилизации пищевых продуктов и особенно деталей самолетов. ULTEM — одна из немногих смол для использования в коммерческой аэрокосмической промышленности — она превосходит другие термопласты по сопротивлению ползучести и хорошо выдерживает воздействие различных видов топлива и охлаждающих жидкостей. Однако он имеет тенденцию к растрескиванию в присутствии полярных хлорированных растворителей. Этот материал можно найти в противопожарных материалах и чехлах для сидений самолетов.

Пример детали, изготовленной с помощью ULTEM, которая несовместима с настольными принтерами.

ULTEM довольно дорог, как и многие другие пластмассы в этом списке. Кроме того, он имеет более низкую ударную вязкость и температуру использования, чем PEEK.

Кроме того, он имеет более низкую ударную вязкость и температуру использования, чем PEEK.

Преимущества ULTEM:

- Лучшее сопротивление ползучести, чем у термопластов

- Выдерживает воздействие топлива и охлаждающих жидкостей

Недостатки ULTEM:

- Склонен к растрескиванию в присутствии полярных хлорированных растворителей

- Довольно дорого

2. Полиэфиркетон (PEEK)

PEEK, сокращение от полиэфирэфиркетон, представляет собой полукристаллический высокоэффективный конструкционный термопластик, устойчивый к химическим веществам, износу, усталости, ползучести и нагреву. Этот материал настолько прочен и адаптируется к суровым условиям, что производители используют его в качестве замены металла во многих приложениях, независимо от температуры. PEEK может выдерживать кратковременные температуры до 310°C и имеет температуру плавления более 371°C. Более того, он обладает самой высокой прочностью на растяжение и изгиб среди всех высокоэффективных полимеров.

Благодаря своей металлической прочности PEEK широко используется для различных медицинских устройств, активных компонентов автомобильных трансмиссий и внешних деталей самолетов. Его дополнительное преимущество заключается в том, что его легко обрабатывать с помощью литья под давлением или экструзии, а твердый PEEK совместим с обработкой на станках с ЧПУ.

У этого популярного термопластика есть несколько небольших недостатков, в том числе его восприимчивость к ультрафиолетовому излучению и некоторым кислотам. Тем не менее, PEEK по-прежнему является очень универсальным термопластом, который должен быть в арсенале всех инженеров.

Преимущества PEEK:

- Прочный и адаптируемый к суровым условиям окружающей среды

- Высочайшая прочность на растяжение и изгиб

- Простота литья под давлением

- Совместимость с ЧПУ

Недостатки PEEK:

- Восприимчивость к ультрафиолетовому излучению и некоторым кислотам

3.

Политетрафторэтилен (ПТФЭ)

Политетрафторэтилен (ПТФЭ)

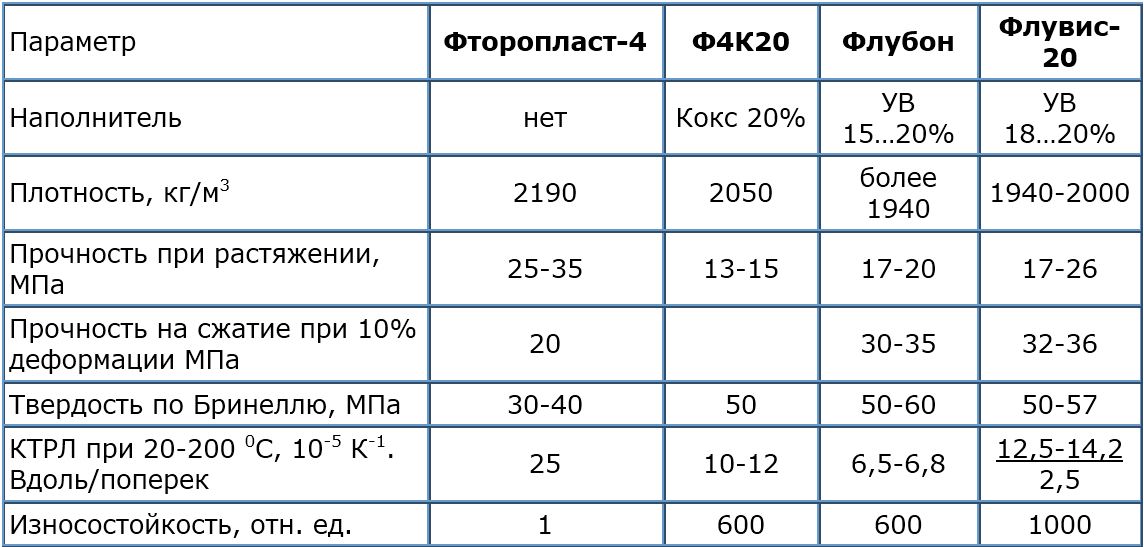

ПТФЭ, широко известный как тефлон, представляет собой мягкий, термостойкий пластик с низким коэффициентом трения и исключительной химической стойкостью. Он обладает высокой прочностью на изгиб, адекватной устойчивостью к атмосферным воздействиям и хорошими электроизоляционными свойствами как в жарких, так и во влажных условиях.

PTFE уникален тем, что он почти полностью химически инертен и плохо растворяется в большинстве растворителей, что делает его идеальным для применения при высоких температурах. ПТФЭ имеет одну из самых высоких температур плавления среди всех термопластов (327°C) и очень широкий диапазон рабочих температур. Он достаточно термически стабилен, чтобы его можно было использовать при температуре от -200°C до +260°C.

Кастрюли и сковороды с антипригарным покрытием часто покрывают ПТФЭ из-за его низкого трения и сильных антиадгезионных свойств.

ПТФЭ широко известен благодаря своему коммерческому применению. Он также используется для защиты труб от коррозионно-активных материалов, покрытия теплообменников и изоляции электрических компонентов.

Он также используется для защиты труб от коррозионно-активных материалов, покрытия теплообменников и изоляции электрических компонентов.

ПТФЭ превосходен при экстремально высоких и низких температурах, но его механические свойства обычно уступают сопоставимым пластикам при комнатной температуре. Он чувствителен к ползучести, истиранию и излучению, а его пары могут быть токсичными. Кроме того, стоит отметить, что обработка ПТФЭ довольно дорога.

Преимущества ПТФЭ:

- Высокая прочность на изгиб

- Достаточная устойчивость к атмосферным воздействиям

- Хорошая электроизоляционная способность как в жаркой, так и во влажной среде

Недостатки ПТФЭ:

- Уступает сопоставимым пластикам при комнатной температуре

- Чувствителен к ползучести, истиранию и излучению

- Fes может быть токсичным

- Довольно дорого перерабатывать

4. Полибензимидазол (ПБИ)

Полибензимидазол

(PBI) обладает самой высокой термостойкостью и износостойкостью, прочностью и стабильностью механических свойств среди всех конструкционных термопластов, представленных сегодня на рынке. Волокна PBI не имеют известной температуры плавления, не горят и не прилипают к другим пластикам. Этот материал имеет максимальную температуру непрерывной эксплуатации 398°C в инертной среде, 343°C на воздухе и возможность кратковременного воздействия до 537°C.

Волокна PBI не имеют известной температуры плавления, не горят и не прилипают к другим пластикам. Этот материал имеет максимальную температуру непрерывной эксплуатации 398°C в инертной среде, 343°C на воздухе и возможность кратковременного воздействия до 537°C.

Из-за своей высокой стабильности и чрезвычайной термостойкости PBI используется только для самых важных приложений, таких как скафандры космонавтов, защитная одежда пожарных и костюмы гонщиков.

При всех своих достоинствах PBI невероятно дорог и сложен в производстве. Инженерам часто приходится использовать алмазные инструменты для обработки этого материала, что еще больше увеличивает затраты. С точки зрения дизайна, одним из основных недостатков PBI является его чувствительность к вырезу. Разработчики продукта должны быть осторожны, чтобы избежать любых острых краев или углов и сгладить все поверхности.

Преимущества PBI:

- Высокая стабильность

- Чрезвычайная термостойкость – самая высокая из всех термопластов, представленных сегодня на рынке

- Волокна не имеют точки плавления – они не горят и не прилипают к другим пластикам

Недостатки PBI:

- Дорогой и сложный в производстве

- Высокая чувствительность надреза

5.

Полидициклопентадиен (pDCPD)

Полидициклопентадиен (pDCPD)

Полидициклопентадиен

(pDCPD) представляет собой специально разработанный термореактивный полимер, разработанный для обеспечения превосходного сочетания химической, коррозионной и термостойкости, а также жесткости и ударной прочности. Этот материал сочетает в себе пластичность термореактивных материалов при формовании с высокими эксплуатационными характеристиками лучших инженерных термопластов. Он имеет температуру теплового изгиба до 120°C.

pDCPD уникален тем, что практически не имеет ограничений по размеру или весу деталей — детали с переменной толщиной стенок, формованными ребрами жесткости и т. д. не замедляют производство. pDCPD является относительно новым материалом, и его применение пока ограничено, но он показал себя многообещающим в коррозионно-стойком химическом технологическом оборудовании, септических резервуарах и оборудовании для очистки воды.

Преимущества pDCPD:

- Сочетает в себе химическую, коррозионную и термостойкость

- Нет ограничений по размеру или весу детали – не замедляет производство

- Гибкость формования сочетается с высокой производительностью

Недостатки pDCPD:

- Новый материал: применение ограничено

Могут ли производители улучшить термостойкость?

Инженеры и производители могут нагревать и улучшать характеристики большинства видов пластмасс с помощью добавок и/или термостабилизаторов. Тремя наиболее распространенными типами добавок являются антиоксиданты, антипирены и технологические добавки. Каждая добавка обеспечивает различные характеристики и способствует долговечности полимера.

Тремя наиболее распространенными типами добавок являются антиоксиданты, антипирены и технологические добавки. Каждая добавка обеспечивает различные характеристики и способствует долговечности полимера.

Термостабилизаторы

защищают полимер от теплового повреждения во время производства или во время нормального использования готовой детали, и сегодня они добавляются в большинство полимеров. Термостабилизаторы также могут сохранить внешний вид, прочность и эластичность полимера.

Выберите опытного производителя, который поможет с выбором материала

Для высокотемпературных применений любой из этих высокоэффективных пластиков действительно может выдерживать тепло. Однако подойдет не любой материал. Инженеры должны провести исследование, чтобы убедиться, что они выбирают термостойкий пластик, который лучше всего подходит для их конкретного применения. Если инженеры выбирают неправильный материал, они рискуют поставить под угрозу функциональность своей детали, и им придется начинать с нуля.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения