Полиэтилен как отход: химические свойства, состав, способы переработки и утилизации

Библиографическое описание:

Трейман, М. Г. Полиэтилен как отход: химические свойства, состав, способы переработки и утилизации / М. Г. Трейман. — Текст : непосредственный // Молодой ученый. — 2010. — № 1-2 (13). — Т. 1. — С. 144-146. — URL: https://moluch.ru/archive/13/1080/ (дата обращения: 25.12.2022).

Полиэтиленовые пакеты состоят из полиэтилена с определенным количеством добавок. Основой полиэтилена, которая полимеризуется, является реакция, которая протекает по схеме:

или

В данном случае происходит разрыв и раскрытие π — связи и за счет этого образование соединений с другими молекулами и образование высокомолекулярных соединений (ВМС). Исходя из строения полиэтилена, можно сделать вывод о его свойствах и о его проблемах использования в быту.

Если считать, что в основе строения лежит этилен, а этилен – это органическое вещество, а оно, в отличие от неорганических, обладает рядом специфических свойств, главным из которых является токсичность.

К тому же из вышеперечисленных особенностей строения нужно учитывать, что полиэтилен – это полимер, а полимеры – это особый класс веществ синтетического происхождения, который относится к трудноразлагаемым веществам и обладает низкой механической прочностью [4, с.435] .

Рассмотрим подробнее перечисленные свойства и их особенности воздействия на человека, и окружающую его среду.

Под токсичностью понимается способность отхода так воздействовать на организм человека, что приводит к его патологическим изменениям и впоследствии к летальному исходу [1, с.15]. Можно привести следующие виды и состав отходов на основе полиэтилена.

Отходы полиэтилена в виде пленки

Состав отхода:

|

Наименование компонента

|

Содержание, %

|

|

Полиэтилен

|

100

|

Морфологический состав отхода:

|

Наименование компонента

|

Содержание, %

|

|

Полимерный материал

|

100

|

Химический состав отхода:

|

Наименование компонента

|

Содержание, %

|

|

Полиэтилен

|

100

|

Полиэтиленовая тара, поврежденная

Морфологический состав отхода:

|

Наименование компонента

|

Содержание, %

|

|

Полимерный материал

|

100

|

Химический состав отхода:

|

Наименование компонента

|

Содержание, %

|

|

Полиэтилен

|

100

|

[5,6,7 с. 120-130, с. 14]

120-130, с. 14]

Сам по себе полиэтилен в первоначальном виде (когда он поступает в потребление) не токсичен и до стадии переработки является экотоксичным отходом (2 класс опасности). Токсичным же он становится на стадиях переработки и утилизации.

К основным способам переработки относятся:

- Захоронение

- Сжигание

- Пиролиз

- Вторичное использование

Для полиэтилена ни один из этих способов полностью не подходит с позиций экологии.

Захоронение – они долго или почти не разлагаются за продолжительный период времени и занимают лишние площади.

Сжигание – энергоемкий процесс, который уменьшает озоновый слой. Полиэтилен сгорает неполно или его окисление при сжигании идет не до конца. При сгорании образуется большое количество органических соединений, в том числе и диоксинов, все эти соединения обладают токсичностью. Особенно токсичен диоксин.

Особенно токсичен диоксин.

Структурная формула диоксина

Диоксины выделяются при сжигании полиэтилена по реакции:

органические вещества +

Они обладают кумулятивным эффектом, накапливается в жировой ткани, печени, кожи. Диоксины поражают все виды живых материалов от бактерий до теплокровных. Главная опасность проявляется в воздействии на организм крайне малых доз.

Диоксины способны вызывать мутации. У высокочувствительных организмов первоначально проявятся заболевание кожи хлоракне. Хлоракне – это поражение сальных желез, сопровождается дерматитами и образованием долгонезаживающих язв. Эта болезнь может проявляться снова и снова через многие годы после излечения.

Диоксины нарушают обмен порфиринов, предшественников гемоглобина. Порфирия – это заболевание, которое проявляется в повышенной фоточувствительности кожи, она становится хрупкой и покрывается микропузырьками.

Диоксины также оказывают сильное эмбриональное воздействие, подавляя жизнеспособность, нарушая процесс формирования и развития нового организма.

Пиролиз для полиэтилена почти не применим, он заключается в выдерживании в специальном реакторе при температуре 700-9000 ۫С в отсутствии воздуха или при его минимальном количестве [3, с. 122].

Вторичное использование (утилизация) не возможно, так как полиэтиленовые пакеты сами по себе производятся из отходов от нефтепереработки, то есть при крекинге нефти и нефтепродуктов. Возможна предварительная переработка отхода, путем его измельчения в специальных дробильных установках, снабженных роторными ножами, позволяющая фракционировать отход и затем уже направлять его на утилизацию [2, с. 48].

Полиэтилен при его переработке и разложении наносит вред здоровью людей и окружающей природной среде.

Литература

1. Методические рекомендации по разработке проекта нормативов предельного размещения отходов Санкт-Петербург 1998 г.

2. В.С. Кронин, В.А. Мороз, И.П. Неелов, Н.Д. Ращевский. Утилизация бутылок и других изделий на основе полиэтилентерефталата. ж.Экология и промышленность России № 11, 2001 г.

3. Лотош В.Е. Переработка отходов природопользования. Екатеринбург, Издательство УрГУПС, 2002.

4. Энциклопедия полимеров. Том 3. Изд-во: Советская энциклопедия.

5. ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия.

6. ГОСТ 25951-83 Пленка полиэтиленовая термоусадочная. Технические условия.

7. Приказ ГУПР и ООС МПР России по Ханты-Мансийскому автономному округу № 75-Э от 16 июня 2004 г. «Об утверждении примерного компонентного состава опасных отходов, присутствующих в ФККО, которые не нуждаются в подтверждении класса опасности для окружающей природной среды».

888.8.8.8.

Основные термины (генерируются автоматически): наименование компонента, Полиэтилен, Вторичное использование, Морфологический состав отхода, окружающая природная среда, основа полиэтилена, отход, полимерный материал, стадий переработки, химический состав отхода.

Перспективы применения

отходов сельскохозяйственных культур…

шелуха гречихи, химический состав наполнителя, свойство, полимерный композиционный материал, полимерная матрица, основа полиэтилена, механическое свойство композитов, компонентный состав наполнителя…

Изучение влагопрочностных свойств древесно-наполненных…

Ключевые слова: композиционные материалы, полимерные отходы, полиэтилен, полипропилен, древесная мука, экструдер, водопоглощение.

Полимерные отходы занимают одно из первых мест в составе твердых бытовых отходов.

Использование полимерных отходов для создания. ..

..

отход, окружающая среда, ликвидация разливов нефти, сорбент, материал, механическая переработка, качество сорбентов, отход полиэтилена, полимерная упаковка, водная среда.

К вопросу

переработки отходов полимерной упаковки

Среди современных проблем, стоящих перед мировым сообществом, наиболее актуальной является проблема ухудшения качества среды обитания человека. Она носит глобальный характер и связана, прежде всего, с устойчивым ростом промышленного производства…

Обзор методов

переработки отходов полимерных материалов…

— вторичная переработка отходов. Захоронение отходов полимерной тары и упаковки на полигонах связано с выведением из хозяйственного оборота значительных территорий, долговременным загрязнением окружающей среды и является нерациональным с…

Захоронение отходов полимерной тары и упаковки на полигонах связано с выведением из хозяйственного оборота значительных территорий, долговременным загрязнением окружающей среды и является нерациональным с…

Утилизация и

переработка пластиковых отходов

BPA, HDPE, окружающая среда, пластик, переработка пластика, отход, минеральная вода, готовый материал, пластиковая бутылка, пластиковая тара.

Решение экологической проблемы утилизации

отходов упаковки…

Из полимерных пленок можно получать различные виды продукции, начиная от однослойных пленок из полиэтилена, и до многослойных высокотехнологичных материалов из различных полимеров, включая металл и бумагу

К вопросу переработки отходов полимерной упаковки.

Способы сортировки

полимерных отходов | Статья в журнале…

Обзор методов переработки отходов полимерных материалов и анализ рынка вторичного сырья.

Влияние состава типовой сортировки и технологических процессов на механическое повреждение волокон.

Мезогенные модификаторы для

вторичной переработки…

Однако в настоящее время проблема переработки отходов полимерных материалов обретает актуальное значение не только с позиции окружающей среды, но и связана с тем…

Полимерные пленки — классификация

- Тематические статьи

- Полимерные пленки — классификация

Представить современный мир без полимерных материалов невозможно. С их помощью изготавливают мебель, посуду, одежду, медицинские принадлежности, спортивный инвентарь, строительные материалы, упаковку и многое другое. Практически любое промышленное изделие включает в себя полимеры.

С их помощью изготавливают мебель, посуду, одежду, медицинские принадлежности, спортивный инвентарь, строительные материалы, упаковку и многое другое. Практически любое промышленное изделие включает в себя полимеры.

Полимер – это высокомолекулярное соединение, в котором мономеры образуют химические или координационные связи. Основной строительный элемент полимера – мономерное звено – представляет собой повторяющуюся молекулярную группу.

Невероятно широкое применение получили полимерные пленки. Их свойства определяются как образующим веществом, так и способом полимеризации.

Полиэтиленовые пленки

Полиэтилен – это полимерный материал на базе этилена. Промышленное значение имеют следующие его виды:

Полиэтилен высокого давления (ПЭВД)

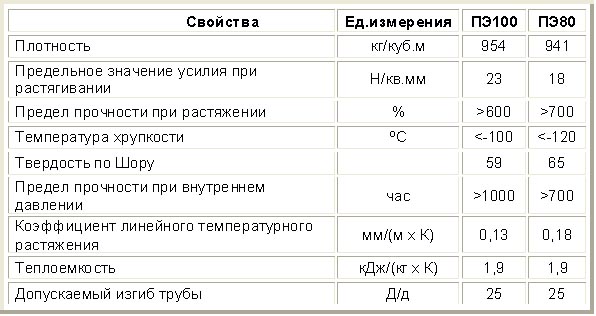

Производят его в реакторных трубчатых установках или автоклавах под воздействием давления около 100-300 МПа при 100-300°С. Это очень пластичное вещество, по структуре напоминает воск, прозрачный с некоторой матовостью. Его плотность составляет 917-939 кг/куб. м.

Его плотность составляет 917-939 кг/куб. м.

Вещество становится хрупким под воздействием отрицательных температур -100…-120°С.

Основные свойства пленочных ПЭВД

- прочность растяжения очень высокая;

- устойчивость к ударам и разрывам;

- не пропускают воду и пар;

- отличаются устойчивостью к воздействию кислотных и щелочных сред, растворителям неорганической группы, жиры и углеводороды поглощаются ПЭВД и вызывают его набухание;

- обладают температурой размягчения в 100°С;

- образуют прочные сварные соединения;

- плохо поддаются склеиванию;

- нет вкуса и запаха.

Применение модификаторов расширяет возможности ПЭВД-пленок.

Линейный полиэтилен низкой плотности (ЛПЭНП)

Получают посредством газофазной полимеризации под воздействием относительно низкого давления или в реакторе со слоем жидкого этилена.

Наличие многочисленных ответвлений из коротких цепей обуславливает плотность порядка 900-920 кг/куб. м.

м.

Отличительные свойства ЛПЭНП:

- улучшенные прочностные характеристики, сравнивая с ПЭВД, и большее удлинение при разрыве;

- температура размягчения 118°С;

- имеет больший диапазон рабочих температур от -50°С до +60°С;

- стоек к растрескиванию;

- отличается высоким блеском поверхности, но меньшей прозрачностью;

- устойчив ко многим химическим соединениям.

Из ЛПЭНП производят пленки на 20…40 % тоньше, чем из обычного ПЭНП. Используется самостоятельно или совместно с другими полиэтиленами. Входит в состав многослойных пленок.

Полиэтилен низкого давления ПЭНД

Производится под давлением в 3.5-4 атмосферы. Пленки из ПЭНД прочнее и имеют плотность 916-960 кг/куб. м.

Особенности ПЭНД

- температура размягчения составляет 121°С;

- сопротивляемость ударам и разрыву более низкая, чем у ПЭВД;

- низкая водопроницаемость;

- хорошая стойкость к жирам и маслам;

- низкомолекулярные виды полиэтилена низкого давления растрескиваются под влиянием среды, у высокомолекулярных это явление сведено к минимуму.

Полипропиленовые пленки

Полипропилен (ПП) активно используется вместо ПЭ. Ему присущи высокая степень переработки и большая доступность сырья для производства. Используется как чистый ПП, так и в комбинации с полиэтиленом.

Для упаковки ПП открывает дополнительные преимущества благодаря высокой прозрачности и воздухопроницаемости.

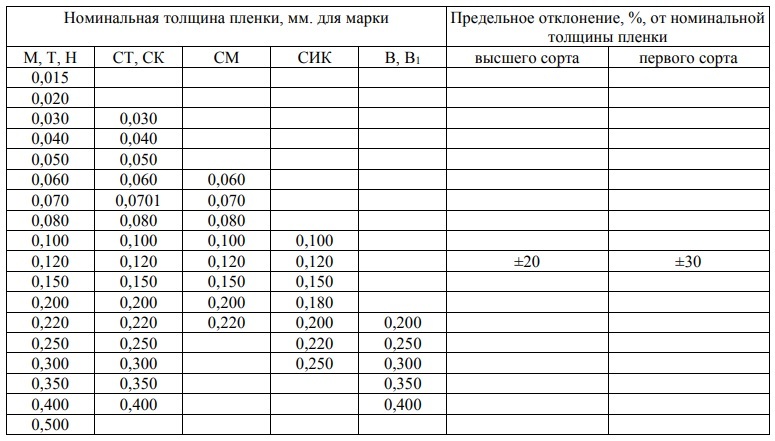

Различают ПП-пленки поливные и двуосноориентированные. В таблице 1 представлены некоторые характеристики этих материалов.

Таблица 1 – Характеристики пленок из ПП

| Показатель | Поливная | Двуосноориентированная |

| Толщина выпускаемого материала, мм | 0,020…0,100 | 0,012…0,030 |

| Долевое напряжение разрушения, х105 Па | 3,15 | 10 |

| Поперечное напряжение разрушения, х105 Па | 7 | 15 |

| Долевое относительное удлинение, % | 1000 | 53 |

| Поперечное относительное удлинение, % | 600 | 25 |

| Минимальная допустимая температура, °С | -20 | -50 |

Сэвиленовые пленки

Сэвилен – это сополимер этилена и винилацетата. Свойства пленок на его основе сильно зависят от процентного количества винилацетата. Низкая степень растрескивания, стойкость к проколам и высокая паро- и газопроницаемость позволяют применять этот материал для покрытия теплиц.

Свойства пленок на его основе сильно зависят от процентного количества винилацетата. Низкая степень растрескивания, стойкость к проколам и высокая паро- и газопроницаемость позволяют применять этот материал для покрытия теплиц.

Темплен

Сополимер на основе 4-метилпентена-1 очень прозрачен, обладает достаточно низкой плотностью 830…832 кг/куб. м, и отличается химической устойчивостью к различным веществам и большой пропускной способностью для газа и пара.

Поливинилхлорид (ПВХ)

Из ПВХ производят множество пленок с невероятным охватом свойств. Такое многообразие достигается добавлением пластификаторов и стабилизаторов, а также с помощью одно- или двуосного ориентирования.

ПВХ-пленки проявляют высокую инертность к щелочам, кислотам, жирам и маслам.

Поверхность таких пленок хорошо удерживает печать.

Поливинилденхлорид (ПВДХ)

Пленки из ПВДХ отличаются высокими барьерными показателями при малых толщинах и часто входят состав многослойных соэкструзионных материалов.

Пленочные полимеры постоянно совершенствуются для придания им новых, востребованных в промышленности, свойств.

Как делают пластик? Простое пошаговое объяснение

Автор: Dr Payal Baheti

Пластик может быть «синтетическим» или «биологическим». Синтетические пластмассы получают из сырой нефти, природного газа или угля. В то время как пластмассы на биологической основе получают из возобновляемых продуктов, таких как углеводы, крахмал, растительные жиры и масла, бактерии и другие биологические вещества.

Подавляющее большинство пластика, используемого сегодня, является синтетическим из-за простоты методов производства, связанных с переработкой сырой нефти. Однако растущий спрос на ограниченные запасы нефти вызывает потребность в новых пластмассах из возобновляемых ресурсов, таких как отходы биомассы или отходы животноводства в промышленности.

В Европе лишь небольшая часть (около 4-6%) наших запасов нефти и газа идет на производство пластмасс, а остальная часть используется для транспорта, электричества, отопления и других целей (Ref)

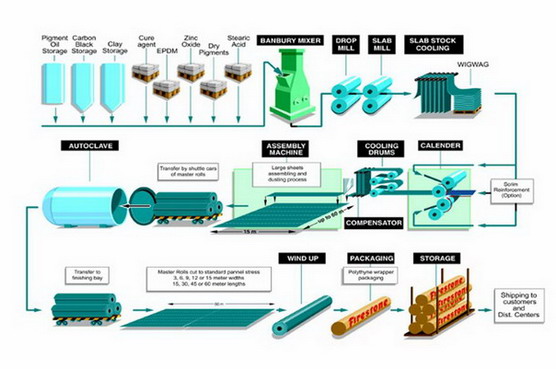

Большая часть Используемый сегодня пластик получают в результате следующих этапов:

1. Добыча сырья (в основном сырая нефть и природный газ, но также и уголь) — это сложная смесь тысяч соединений, которые затем необходимо перерабатывать.

Добыча сырья (в основном сырая нефть и природный газ, но также и уголь) — это сложная смесь тысяч соединений, которые затем необходимо перерабатывать.

2. Процесс переработки превращает сырую нефть в различные нефтепродукты – они превращаются в полезные химические вещества, включая «мономеры» (молекулы, являющиеся основными строительными блоками полимеров). В процессе переработки сырая нефть нагревается в печи, которая затем направляется в дистилляционную установку, где тяжелая сырая нефть разделяется на более легкие компоненты, называемые фракциями. Одно из них, называемое нафтой, является ключевым соединением для производства большого количества пластика. Однако есть и другие средства, например, использование газа.

Рисунок 1. Графическое изображение производства пластмасс (рисунок адаптирован из ссылки)

3. Полимеризация — это процесс в нефтяной промышленности, в котором легкие олефиновые газы (бензин), такие как этилен, пропилен, бутилен (т. е. мономеры) превращаются в более высокомолекулярные углеводороды (полимеры). Это происходит, когда мономеры химически связаны в цепи. Существует два различных механизма полимеризации:

е. мономеры) превращаются в более высокомолекулярные углеводороды (полимеры). Это происходит, когда мономеры химически связаны в цепи. Существует два различных механизма полимеризации:

- Аддитивная полимеризация

Реакция аддитивной полимеризации – это когда один мономер соединяется со следующим (димером), а димер со следующим (тримером) и так далее. Это достигается введением катализатора, обычно пероксида. Этот процесс известен как полимеры с ростом цепи, поскольку он добавляет по одному мономерному звену за раз. Типичными примерами аддитивных полимеров являются полиэтилен, полистирол и поливинилхлорид.

- Конденсационная полимеризация

Конденсационная полимеризация включает соединение двух или более различных мономеров путем удаления небольших молекул, таких как вода. Также требуется катализатор для реакции между соседними мономерами. Это называется ступенчатым ростом, поскольку вы можете, например, добавить существующую цепочку к другой цепочке. Типичными примерами конденсационных полимеров являются полиэстер и нейлон.

Типичными примерами конденсационных полимеров являются полиэстер и нейлон.

4. Компаундирование/обработка

При компаундировании различные смеси материалов смешиваются в расплаве (смешиваются плавлением) для получения составов для пластмасс. Обычно для этой цели используют экструдер того или иного типа, за которым следует гранулирование смеси. Экструзия или другой процесс формования затем превращает эти гранулы в готовый продукт или полуфабрикат. Компаундирование часто происходит на двухшнековом экструдере, где гранулы затем перерабатываются в пластиковые предметы уникального дизайна, различного размера, формы, цвета с точными свойствами в соответствии с заранее заданными условиями, заданными в обрабатывающей машине.

…

Более подробная информация о том, как производится пластик, представлена в следующих разделах:

- Полимер и пластик

- Что такое углеводороды?

- Как синтетический пластик создается из сырой нефти?

- Как из нафты получают пластик?

- Что является основным ингредиентом пластика?

- Какой пластик был сделан человеком первым?

- Что использовали до пластика?

- Можно ли сделать пластик без масла?

Все пластмассы по существу являются полимерами, но не все полимеры являются пластмассами.

Термин «полимер » и «мономер » произошли от греческих слов: где «поли» означает «много», «мер» означает «повторяющееся звено», а слово «моно» означает «один». Это буквально означает, что полимер состоит из множества повторяющихся мономерных звеньев. Полимеры представляют собой более крупные молекулы, образованные путем ковалентного соединения многих мономерных звеньев вместе в виде цепочек, подобных жемчужинам на нитке жемчуга.

Слово пластмасса происходит от слов «пластик» (лат. «способный к формованию») и «пластикос» (греч. «подходящий для формования»). Когда мы говорим о пластмассах, мы имеем в виду органические полимеры (синтетические или натуральные) с высокой молекулярной массой, смешанные с другими веществами.

Пластмассы представляют собой высокомолекулярные органические полимеры, состоящие из различных элементов, таких как углерод, водород, кислород, азот, сера и хлор. Они также могут быть получены из атома кремния (известного как силикон) вместе с углеродом; типичным примером являются силиконовые имплантаты груди или силикон-гидрогель для оптических линз. Пластмассы состоят из полимерной смолы, часто смешанной с другими веществами, называемыми добавками.

Пластмассы состоят из полимерной смолы, часто смешанной с другими веществами, называемыми добавками.

«Пластичность» — это термин, используемый для описания свойства, характеристики и атрибута материала, который может необратимо деформироваться без разрушения. Пластичность описывает, выдержит ли полимер воздействие температуры и давления в процессе формования.

Химия позволяет нам изменять различные параметры для настройки свойств полимеров. Мы можем использовать различные элементы, изменять тип мономеров и перестраивать их по разным схемам, чтобы изменить форму полимера, его молекулярную массу или другие химические/физические свойства. Это позволяет разрабатывать пластики с правильными свойствами для конкретного применения.

Большая часть используемого сегодня пластика производится из углеводородов, получаемых из сырой нефти, природного газа и угля – ископаемого топлива.

Что такое углеводород?

Углеводороды представляют собой органические соединения (могут быть алифатическими или ароматическими), состоящие из углерода и водорода . Алифатические углеводороды не имеют циклических бензольных колец, тогда как ароматические углеводороды имеют бензольные кольца.

Углерод ( C , атомный номер = 6) имеет валентность четыре, что означает наличие четырех электронов на внешней оболочке. Он способен соединяться с четырьмя другими электронами любого элемента периодической таблицы, образуя химические связи (в случае углеводорода он образует пару с водородом). С другой стороны, водород ( H с атомным номером = 1) имеет только один электрон на валентной оболочке, поэтому четыре из этих атомов H готовы соединиться с атомом C, образуя одинарную связь, чтобы получить молекулу C-H 4 . Молекула CH 4 называется метаном, который является простейшим углеводородом и первым членом семейства алканов. Точно так же, если два атома углерода будут связаны вместе, они могут соединиться с шестью атомами водорода, по три на каждый атом углерода, чтобы получить химическую формулу CH 3 -CH . 3 (или C 2 H 6 ), известный как этан, и ряд продолжается следующим образом.

3 (или C 2 H 6 ), известный как этан, и ряд продолжается следующим образом.

Семейство Алкане : Метан (CH 4 ), Ethane (CH 3 -CH 3 или C 2 H 6 ), пропан (Ch 3 —ч 2 —ч (Ch 3 —ч 2 ), пропан (Ch 3 —ч 2 ) 3 ), бутан (CH 3 -CH 2 -CH 2 -CH 3 ), пентатан (Ch 3 -CH 2 -CH 2 -Ch 2 -Чица 2 -Ch 2 -Ch 2 -CH 2 -Ch 2 -CH 2 CH 3 ), гексан, гептан, октан, нонан, додекан, ундекан и так далее.

Обратите внимание, что этот тип связи с углеродом и водородом представляет собой насыщенную связь (сигма-связь, обозначаемую как σ-связь). Также может быть ненасыщенная связь , где присутствует пи-связь (π-связь) вместе с сигма-связью, дающей углерод-углеродные двойные связи ( алкены ), или иметь две π-связи с сигма, дающей тройную углерод-углеродную связь ( алкины ), что очень сильно зависит от типа гибридизации между элементами.

Семейство алкенов : Этилен (CH 2 =CH 2 или C 2 H 4 ), пропилен (CH 2 =CH-CH 2 ), 1-бутилен (CH 2 190 2 -1 CH =CH- СН 3 ), 2-бутилен (СН 3 -СН=СН-СН 3 ) и так далее. (Обратите внимание, что 1-бутилен и 2-бутилен являются изомерами бутилена).

Углеводороды алкиновые : Этин (CH≡CH или C 2 H 2 ), пропин (CH≡C-CH 3 ), 1-бутин (CH≡C-CH 1-CH 903 ), 2-бутин (CH 3 -CH≡CH-CH 3 ) и так далее.

Что такое ископаемое топливо и откуда оно берется?

Ископаемое топливо – это в основном сырая нефть, природный газ и уголь, состоящие из углерода, водорода, азота, серы, кислорода и других минералов (рис. 1, ссылка). Общепринятая теория состоит в том, что эти углеводороды образуются из остатков живых организмов, называемых планктонами (крошечными растениями и животными), которые существовали в юрскую эпоху. Планктоны были погребены глубже под тяжелыми слоями отложений в мантии Земли из-за сжатия из-за огромного количества тепла и давления. Мертвые организмы разлагались без доступа кислорода, что превращало их в крошечные очаги нефти и газа. Затем сырая нефть и газ проникают в породы, которые в конечном итоге накапливаются в резервуарах. Нефтяные и газовые скважины находятся на дне наших океанов и под ними. Уголь в основном происходит из мертвых растений (ссылка).

Планктоны были погребены глубже под тяжелыми слоями отложений в мантии Земли из-за сжатия из-за огромного количества тепла и давления. Мертвые организмы разлагались без доступа кислорода, что превращало их в крошечные очаги нефти и газа. Затем сырая нефть и газ проникают в породы, которые в конечном итоге накапливаются в резервуарах. Нефтяные и газовые скважины находятся на дне наших океанов и под ними. Уголь в основном происходит из мертвых растений (ссылка).

Рис. 2. Элементный состав ископаемого топлива (ссылка).

Ученые также поставили под сомнение эту теорию. Недавнее исследование Nature Geoscience , проведенное Институтом Карнеги в сотрудничестве с российскими и шведскими коллегами, показало, что органическое вещество может не быть источником тяжелых углеводородов и что они могут уже существовать глубоко в недрах Земли. Эксперты обнаружили, что этан и другие тяжелые углеводороды могут быть получены, если условия давления и температуры можно сымитировать с теми, которые существуют глубоко внутри ядра Земли. Это означает, что углеводороды могут образовываться в верхней мантии, то есть в слое Земли между корой и ядром. Они демонстрируют это, подвергая метан лазерной термообработке в верхнем слое Земли, который затем превращается в молекулу водорода, этан, пропан, петролейный эфир и графит. Затем ученые подвергли этан тем же условиям, в которых обратимость произвела метан. Приведенные выше результаты показывают, что эти углеводороды могут быть созданы естественным путем без остатков растений и животных (ссылка).

Это означает, что углеводороды могут образовываться в верхней мантии, то есть в слое Земли между корой и ядром. Они демонстрируют это, подвергая метан лазерной термообработке в верхнем слое Земли, который затем превращается в молекулу водорода, этан, пропан, петролейный эфир и графит. Затем ученые подвергли этан тем же условиям, в которых обратимость произвела метан. Приведенные выше результаты показывают, что эти углеводороды могут быть созданы естественным путем без остатков растений и животных (ссылка).

3. Как из сырой нефти получают синтетический пластик?

Синтетический пластик производится в нефтехимической промышленности. Когда источник нефти под поверхностью Земли идентифицирован, в породах в земле бурятся отверстия для извлечения нефти.

Добыча нефти — Нефть перекачивается из-под земли на поверхность, где используются танкеры для транспортировки нефти на берег. Бурение нефтяных скважин также может осуществляться под океаном при поддержке платформ. Насосы разных размеров могут производить от 5 до 40 литров масла за ход (рис. 1).

Насосы разных размеров могут производить от 5 до 40 литров масла за ход (рис. 1).

Переработка нефти — Нефть перекачивается по трубопроводу, длина которого может составлять тысячи миль, и транспортируется на нефтеперерабатывающий завод (рис. 1). Разлив нефти из трубопровода во время перекачки может иметь как немедленные, так и долгосрочные последствия для окружающей среды, но для предотвращения и сведения к минимуму этого риска принимаются меры безопасности.

Рисунок 3: Фракционная перегонка сырой нефти

Перегонка сырой нефти и производство нефтехимической продукции — Сырая нефть представляет собой смесь сотен углеводородов, которая также содержит некоторое количество растворенных в ней твердых и некоторых газообразных углеводородов из семейства алканов (в основном это CH 4 и C 2 H 6 , но это может быть C 3 H 8 или C 4 H 10 ). Сырая нефть сначала нагревается в печи, затем полученная смесь в виде пара подается в колонну фракционной перегонки. Колонна фракционной перегонки разделяет смесь на разные отсеки, называемые фракциями. В дистилляционной колонне существует температурный градиент, когда верх холоднее основания. Смесь жидкой и паровой фракций разделяется в колонне в зависимости от их веса и температуры кипения (температура кипения – это температура, при которой жидкая фаза переходит в газообразную). Когда пары испаряются и встречаются с жидкой фракцией, температура которой ниже точки кипения пара, она частично конденсируется. Эти пары испаряющейся сырой нефти конденсируются при различной температуре в колонне. Пары (газы) наиболее легких фракций (бензин и нефтяной газ) стекают в верх колонны, жидкие фракции средней массы (керосиновые и дизельные дистилляты) задерживаются в середине, более тяжелые жидкости (называемые газойлями) отделяются ниже вниз , а самые тяжелые фракции (твердые вещества) с наиболее высокими температурами кипения остаются в основании колонны.

Сырая нефть сначала нагревается в печи, затем полученная смесь в виде пара подается в колонну фракционной перегонки. Колонна фракционной перегонки разделяет смесь на разные отсеки, называемые фракциями. В дистилляционной колонне существует температурный градиент, когда верх холоднее основания. Смесь жидкой и паровой фракций разделяется в колонне в зависимости от их веса и температуры кипения (температура кипения – это температура, при которой жидкая фаза переходит в газообразную). Когда пары испаряются и встречаются с жидкой фракцией, температура которой ниже точки кипения пара, она частично конденсируется. Эти пары испаряющейся сырой нефти конденсируются при различной температуре в колонне. Пары (газы) наиболее легких фракций (бензин и нефтяной газ) стекают в верх колонны, жидкие фракции средней массы (керосиновые и дизельные дистилляты) задерживаются в середине, более тяжелые жидкости (называемые газойлями) отделяются ниже вниз , а самые тяжелые фракции (твердые вещества) с наиболее высокими температурами кипения остаются в основании колонны. Каждая фракция в колонке содержит углеводороды с одинаковым числом атомов углерода, молекулы меньшего размера находятся вверху, а молекулы большей длины ближе к низу колонки (ссылка). Таким образом, нефть разлагается на нефтяной газ, бензин, парафин (керосин), нафту, светлую нефть, тяжелую нефть и т. д.

Каждая фракция в колонке содержит углеводороды с одинаковым числом атомов углерода, молекулы меньшего размера находятся вверху, а молекулы большей длины ближе к низу колонки (ссылка). Таким образом, нефть разлагается на нефтяной газ, бензин, парафин (керосин), нафту, светлую нефть, тяжелую нефть и т. д.

После этапа дистилляции полученные углеводороды с длинной цепью превращаются в углеводороды, которые затем могут быть превращены во многие важные химические вещества, которые мы используем для получения широкого спектра продуктов, от пластика до фармацевтических препаратов.

Крекинг углеводородов является основным процессом, который расщепляет смесь сложных углеводородов на более простые низкомолекулярные алкены/алканы (плюс побочные продукты) с помощью высокой температуры и давления.

Крекинг может осуществляться двумя способами: паровой крекинг и каталитический крекинг.

Паровой крекинг использует высокую температуру и давление для разрыва длинных цепей углеводородов без катализатора, в то время как каталитический крекинг добавляет катализатор, что позволяет процессу происходить при более низких температурах и давлениях.

Сырье, используемое в нефтехимической промышленности, в основном представляет собой нафту и природный газ, получаемые в результате нефтепереработки в нефтехимическом сырье. Паровой крекинг использует сырье из смеси углеводородов различных фракций, таких как газы-реагенты (этан, пропан или бутан) из природный газ или жидкости ( нафта или газойль ) (рис. 4).

Рисунок 4: Различные химические вещества, полученные из ископаемого топлива после переработки нефти.

(Нафта представляет собой смесь углеводородов C 5 и C 10 , полученную при перегонке сырой нефти).

Например, декановый углеводород расщепляется на такие продукты, как пропилен и гептан, где первый затем используется для производства поли(пропилена) (рис. 5).

Рис. 5. Схема крекинга декана с превращением в пропилен и гептан.

Молекулы сырья превращаются в мономеры, такие как этилен, пропилен, бутен и другие. Все эти мономеры содержат двойные связи, так что атомы углерода могут впоследствии реагировать с образованием полимеров.

Полимеризация — углеводородные мономеры затем соединяются друг с другом по механизму химической полимеризации для получения полимеров. В процессе полимеризации образуются густые вязкие вещества в виде смол, которые используются для изготовления пластмассовых изделий. Если мы посмотрим здесь на случай мономера этилена; этилен — газообразный углеводород. Когда он подвергается воздействию тепла, давления и определенного катализатора, он объединяется в длинные повторяющиеся углеродные цепи. Эти соединенные молекулы (полимер) представляют собой пластиковую смолу, известную как полиэтилен (ПЭ).

Производство пластика на основе полиэтилена – полиэтилен перерабатывается на заводе для производства пластиковых гранул. Гранулы засыпают в реактор, расплавляют в густую жидкость и отливают в форму. Жидкость остывает, затвердевает и превращается в твердый пластик, из которого получается готовый продукт. Переработка полимера также включает в себя добавление пластификаторов, красителей и антипиренов.

Жидкость остывает, затвердевает и превращается в твердый пластик, из которого получается готовый продукт. Переработка полимера также включает в себя добавление пластификаторов, красителей и антипиренов.

Типы полимеризации

Синтетический пластик производится в результате реакции, известной как полимеризация, которая может осуществляться двумя различными способами:

Полимеризация присоединением : Синтез включает соединение мономеров в длинную цепь. Один мономер соединяется со следующим и так далее, когда вводится катализатор, в процессе, известном как полимеры с ростом цепи, добавляя по одному мономерному звену за раз. Считается, что некоторые реакции аддитивной полимеризации не создают побочных продуктов, и реакцию можно проводить в паровой фазе (т.е. в газовой фазе), диспергированной в жидкости. Примеры: полиэтилен, полипропилен, поливинилхлорид и полистирол.

Конденсационная полимеризация : В этом случае два мономера объединяются в димер (две единицы) с выделением побочного продукта. Затем димеры могут соединяться, образуя тетрамеры (четыре единицы) и так далее. Эти побочные продукты необходимо удалить для успеха реакции. Наиболее распространенным побочным продуктом является вода, которая легко обрабатывается и утилизируется. Побочные продукты также могут быть ценным сырьем, которое возвращается обратно в поток сырья.

Затем димеры могут соединяться, образуя тетрамеры (четыре единицы) и так далее. Эти побочные продукты необходимо удалить для успеха реакции. Наиболее распространенным побочным продуктом является вода, которая легко обрабатывается и утилизируется. Побочные продукты также могут быть ценным сырьем, которое возвращается обратно в поток сырья.

Примеры: нейлон (полиамид), полиэстер и полиуретан.

Пластик часто изготавливают из лигроина. Этилен и пропилен, например, являются основным сырьем для пластика на нефтяной основе, получаемым из нафты.

Что такое нафта?

Существуют различные типы нафты. Это термин, используемый для описания группы летучих смесей жидких углеводородов, полученных путем перегонки сырой нефти. Это смесь углеводородов от C 5 до C 10 .

Нафта подвергается термическому разложению при высокой температуре (~800 °C) в установке парового крекинга в присутствии паров воды, где она расщепляется на легкие углеводороды, известные как основные промежуточные продукты. Это олефины и ароматические соединения. Среди олефинов С 2 (этилен), С 3 (пропилен), С 4 (бутан и бутадиен). Ароматические соединения состоят из бензола, толуола и ксилола. Эти маленькие молекулы связаны друг с другом в длинные молекулярные цепи, называемые полимерами. Когда полимер выходит из химической фабрики, он все еще не в виде пластика — он в виде гранул или порошков (или жидкостей). Прежде чем они смогут стать пластиком для повседневного использования, они должны пройти ряд преобразований. Их месят, нагревают, плавят и охлаждают в объекты различной формы, размера, цвета с точными свойствами в соответствии с обрабатывающими трубками.

Это олефины и ароматические соединения. Среди олефинов С 2 (этилен), С 3 (пропилен), С 4 (бутан и бутадиен). Ароматические соединения состоят из бензола, толуола и ксилола. Эти маленькие молекулы связаны друг с другом в длинные молекулярные цепи, называемые полимерами. Когда полимер выходит из химической фабрики, он все еще не в виде пластика — он в виде гранул или порошков (или жидкостей). Прежде чем они смогут стать пластиком для повседневного использования, они должны пройти ряд преобразований. Их месят, нагревают, плавят и охлаждают в объекты различной формы, размера, цвета с точными свойствами в соответствии с обрабатывающими трубками.

Например, для полимеризации этилена в полиэтилен (ПЭ) добавляют инициаторы для запуска цепной реакции, и только после образования ПЭ его направляют на переработку путем добавления некоторых химикатов (антиоксидантов и стабилизаторов). После этого экструдер превращает ПЭ в нити, после чего измельчители превращают его в гранулы ПЭ. Затем фабрики переплавляют их в конечные продукты.

Затем фабрики переплавляют их в конечные продукты.

Основным ингредиентом большинства пластиковых материалов является производное сырой нефти и природного газа.

Существует множество различных типов пластмасс: прозрачные, мутные, однотонные, гибкие, жесткие, мягкие и т. д.

Изделия из пластика часто представляют собой полимерную смолу, которая затем смешивается со смесью добавок (см. ). Добавки важны, поскольку каждая из них используется для придания пластику целевых оптимальных свойств, таких как прочность, гибкость, эластичность, цвет, или для того, чтобы сделать его более безопасным и гигиеничным для использования в конкретном случае (ссылка).

Тип пластика, из которого изготовлен продукт, иногда можно определить по номеру на дне пластикового контейнера. Некоторые из основных типов пластика и исходный мономер приведены ниже (таблица 1). В этой таблице показаны типы пластика и мономеры, входящие в его состав.

Таблица 1. Основные типы полимеров, мономеры и их химические структуры

Основные типы полимеров, мономеры и их химические структуры

Идентификационный код смолы | Полимеры | Мономеры |

♳ ПИТ | Полиэтилентерефталат (ПЭТФ) | Этиленгликоль и диметилтерефталат |

♴ ПЭВП | Полиэтилен высокой плотности (ПЭВП) | Этилен (СН 2 =СН 2 ) *(меньшее разветвление между полимерными цепями) |

♵ ПВХ | Поливинилхлорид (ПВХ) | Винилхлорид (CH 2 = CH-Cl) |

♶ ПЭНП | Полиэтилен низкой плотности (ПЭНП) | Этилен (СН 2 =СН 2 ) *(чрезмерное разветвление) |

♷ ПП | Полипропилен (ПП) | Пропилен (CH 3 -CH=CH 2 ) |

♸ ПС | Полистирол (ПС) | Стирол |

♹ Другие | Другие пластмассы, включая акрил, поликарбонаты, полимолочную кислоту (PLA), волокна, нейлон | Для конкретного полимера используются разные мономеры. Например, PLA из молочной кислоты |

*Мономер, используемый в ПЭНП и ПЭВП, представляет собой этилен, но существует разница в степени разветвления.

Мезоамериканские культуры (ольмеки, майя, ацтеки, 1500 г. до н. э.) использовали натуральный латекс и каучук, чтобы сделать контейнеры и одежду водонепроницаемыми.

Александр Паркес (Великобритания, 1856 г.) запатентовал первый искусственный биопластик, названный паркезин, сделанный из нитрата целлюлозы. Паркезин был твердым, гибким и прозрачным пластиком. Джон Уэсли Хаятт (США, 1860-е гг.) разбогател на изобретении Паркса. Братья Хаятт улучшили пластичность пластика нитрата целлюлозы, добавив камфору, и переименовали пластик в Celluloid. Цель состояла в том, чтобы производить бильярдные шары, которые до этого делались из слоновой кости. Многие считают изобретение самым ранним примером искусственного биопластика (ссылка).

Первым по-настоящему синтетическим пластиком был бакелит, изготовленный из фенола и формальдегидной смолы. Лео Бэкеланд (Бельгия, 1906 г.) изобрел бакелит, который был назван «Национальным историческим химическим памятником», поскольку он полностью произвел революцию во всех отраслях, присутствующих в современной жизни. Он обладает свойством высокой устойчивости к электричеству, теплу и химическим веществам. Обладает непроводящими свойствами, что крайне важно при конструировании электронных устройств, таких как корпуса радиоприемников и телефонов. (ссылка).

До рождения пластика мы использовали дерево, металл, стекло и керамику, а также материалы животного происхождения, такие как рог, кость и кожа.

Для хранения использовались формовочные глины (гончарные изделия), смешанные со стеклом, что означало, что контейнеры часто были тяжелыми и хрупкими.

Появились натуральные материалы из коры каучукового дерева — камедь (латексная смола), смесь была липкой и пластичной, но непригодной для хранения.

В 18 веке Чарльз Гудиер случайно открыл каучук — он добавил свойство, чтобы вернуться к исходной форме (ссылка).

Да, можно создать пластик из источников, отличных от нефти.

Хотя сырая нефть является основным источником углерода для современного пластика, множество вариантов производятся из возобновляемых материалов. Пластик, изготовленный без масла, продается как пластик на биологической основе или биопластик. Они сделаны из возобновляемой биомассы, такой как:

- Лигнин, целлюлоза и гемицеллюлоза,

- Терпены,

- Растительные жиры и масла,

- Углеводы (сахар из сахарного тростника и т.д.)

- Переработанные пищевые отходы

- Бактерии

Однако следует отметить, что биопластик не всегда автоматически является более устойчивой альтернативой. Биопластики различаются по способу их распада, и биопластики, как и любой другой материал, требуют ресурсов для своего производства.

Биопластики, такие как PLA, например, представляют собой биоразлагаемый материал, который будет разлагаться в определенных условиях окружающей среды, но может не разлагаться в любых климатических условиях. Поэтому требуется поток отходов пластика на основе PLA. В случае PLA это чувствительный полиэстер, который начинает разлагаться во время процедуры переработки и может в конечном итоге загрязнить существующий поток переработки пластика (ссылка).

Но биопластики могут иметь множество применений, если они разработаны с учетом надлежащего потока отходов.

Биопластики являются потенциальными материалами для производства одноразового пластика, необходимого для производства биоразлагаемых бутылок и упаковочных пленок. Например, в 2019 году исследователь из Университета Сассекса создал прозрачную пластиковую пленку из отходов рыбьей кожи и водорослей; под названием MarinaTex (Ref). Биополимеры также исследовались для медицинских применений, таких как контролируемое высвобождение лекарств, упаковка лекарств и рассасывающиеся хирургические нити (ссылка, ссылка).

Морис Лемуань (Франция, 19 лет)26) открыл первый биопластик, изготовленный из бактерий, полигидроксибутират (ПГБ) из бактерии Bacillus megaterium. Поскольку бактерии потребляют сахар, они будут производить полимеры (ссылка). Важность изобретения Лемуана игнорировалась до тех пор, пока разразившийся в середине 1970-х годов нефтяной кризис не подстегнул интерес к поиску заменителей нефтепродуктов.

Генри Форд (США, 1940 г.) использовал биопластик из соевых бобов для изготовления некоторых автомобильных деталей. Ford прекратил использование соевого пластика после Второй мировой войны из-за избытка дешевой нефти (ссылка).

Разработки в области метаболической и генной инженерии расширили исследования биопластиков, и стало известно о применении многочисленных типов биопластиков, особенно ПГБ и полигидроксиалканоатов (ПГА), хотя постоянно происходит много других интересных разработок.

Полиэтилен высокой и низкой плотности. Применение

Полиэтилен относится к группе полиолефинов. Полиэтилен химически инертен. Его получают путем полимеризации этилена, что и дало ему название.

Полиэтилен химически инертен. Его получают путем полимеризации этилена, что и дало ему название.

В Repsol мы предлагаем широкий ассортимент различных типов полиэтилена для всех промышленных сегментов, в которых работают наши клиенты:

Сельское хозяйство, автомобильная промышленность, товары для здоровья и потребительские товары, строительство и инфраструктура, упаковка, здравоохранение и домашнее хозяйство.

Полиэтилен высокой плотности (ПЭВП)

Мы предлагаем широкий ассортимент полиэтилена высокой плотности (ПЭВП), продукта, который высоко ценится за его прочность и жесткость для процесса выдувного формования и экструзии, предназначенного для таких применений, как контейнеры для молочных продуктов, косметика и моющие средства. Контейнеры для химикатов, опасных грузов и нефтепродуктов. Мы также предлагаем полиэтилен высокой плотности для выдувного формования, чтобы сделать очень тонкую и прочную пленку, используемую, например, для упаковки свежих продуктов. ПНД используется в производстве напорных труб для водопроводных, газовых и оросительных систем, а также для труб, предназначенных для канализации, дренажа и защиты кабелей.

ПНД используется в производстве напорных труб для водопроводных, газовых и оросительных систем, а также для труб, предназначенных для канализации, дренажа и защиты кабелей.

Полиэтилен низкой плотности (LDPE)

Этот продукт обладает такими свойствами, как хорошая ударопрочность, очень хорошая технологичность, термостойкость и химическая стойкость, а также большая гибкость, чем HDPE.

В Repsol мы предлагаем очень широкий ассортимент различных марок для производства пленок с улучшенными свойствами, такими как прозрачность, жесткость и плотность, для получения превосходной отделки. LDPE широко используется для производства пленок для упаковки, начиная от термоусадочной, промышленной пленки, ламинирования, пищевой упаковки и мешков; он также используется в производстве изоляции и оболочки для телекоммуникационных и силовых кабелей. В этой конкретной области Repsol имеет сильное присутствие благодаря высокому качеству своей продукции.

На ежегодном собрании Европейской ассоциации переработчиков пластмасс (EuPC) 13 июня 2019 года компания Repsol была названа Лучшим производителем полимеров в Европе в категории полиэтилена низкой плотности (LDPE) на церемонии вручения наград Best Polymer Producers Awards) четвертый год подряд.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения