Способ изготовления тонких пленок полупроводникового материала на диэлектрике (варианты). Тонкие полупроводниковые пленки

2.3.6. Асм - исследования тонких полупроводниковых пленок

Атомно-силовой микроскоп (АСМ) [113] открыл новые возможности

изучения рельефа поверхности. АСМ позволяет получать на воздухе и в

жидкости изображения топографии поверхности снанометровым

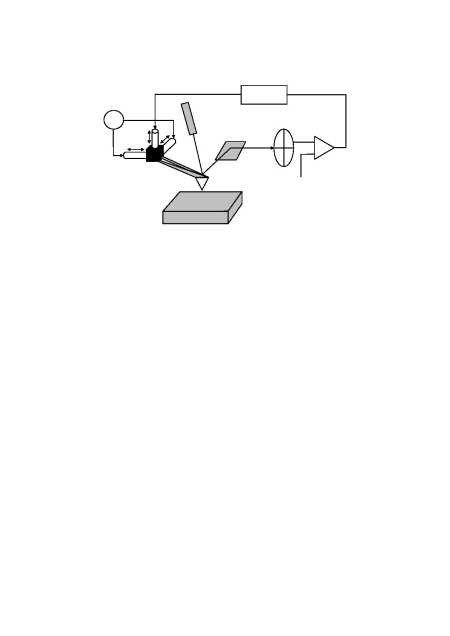

разрешением как проводящих, так и непроводящих веществ. Метод атомно- силовой микроскопии, подобно механическому профилометру, основан на использовании механического зонда для получения изображения поверхности. В конструкцию микроскопа (рис. 2.9) входит зонд (1), представляющий собой пирамидку или конус с размерами порядка несколько микрон (радиус закругления кончика зонда составляет ~10 нм), закрепленный на упругой балке - кантилевере (2). Зонд движется на расстоянии ~ 1 нм над поверхностью образца как бы, «ощупывая», ее [114].

66

Схема сканирующего атомно-силового микроскопа

4~

X

Z

3

Y

2

5

1

9

6

ОС

7

IS=T-B8

VS

1 - зонд; 2 - кантилевер, 3 - пьезоэлектрические двигатели x, y, z, 4 - генератор развертки x, y, 5 - лазер, 6 - зеркало, 7 - квадрантный фотодетектор,

8 - компаратор, 9 - электронная цепь обратной связи

Рис. 2.9.

67

Главной особенностью атомно-силовой микроскопии является сенсор с

высоким пространственным разрешением. Принцип действия силового сенсора основан на использовании сил атомных связей, действующих между атомами вещества. Аналогичные силы действуют и между любыми сближающимися телами. В атомно-силовом микроскопе такими телами служат исследуемая поверхность и скользящее над нею острие.

Условно методы получения информации о рельефе и свойствах поверхности с помощью АСМ можно разбить на две большие группы -

контактные квазистатические и бесконтактные колебательные [115].

В контактных квазистатических методиках взаимодействие зонда и образца осуществляется в области действия сил отталкивания. В этом случае кантилевер выгнут по направлению образца. При работе АСМ в таких режимах используют кантилеверы с относительно малыми коэффициентами

жесткости, например, тонкопленочные V-образные Si3N, кантилеверы с

упругой константой k 0,03 0,6 Н/м.

Измерение силы, действующей между поверхностью и острием,

осуществляется по отклонению кантилевера от положения равновесия.

Атомно-силовой сенсор представляет собой механический зонд,

чувствительность которого настолько высока, что позволяет регистрировать силы взаимодействия между отдельными атомами.

Соотношение между силой, воздействующей на зонд, F и отклонением

кантилевера x определяется законом Гука:

Fkx . (2.19)

При использовании кантилевера с упругой константой k порядка 1 Н/м

под действием силы взаимодействия между двумя атомами порядка 0,1 пН величина отклонения таких кантилеверов составляет ~ 0,1 нм.

При изменении силы, действующей между поверхностью и зондом, кантилевер, на котором он закреплен, отклоняется от положения равновесия, и такое отклонение регистрируется датчиком положения кантилевера (рис. 2.9),

состоящим из полупроводникового лазера (5), зеркала (6) и

68

четырехсекционного (квадрантного) фотодиода (7 ). При отклонении

кантилевера отраженный от него луч лазера смещается относительно центра квадрантного фотодетектора. Таким образом, отклонение кантеливера может быть определено по относительному изменению освещенности верхней и нижней половинок фотодетектора. Компаратор (8) сравнивает текущий сигнал

в цепи сенсора с изначально заданным VS (характеризует уровень силы, на

котором зонд удерживается от поверхности образца) и, при его отклонении,

вырабатывает корректирующий сигнал. При работе в режиме постоянной силы взаимодействие зонда с образцом поддерживается постоянным за счет приближения и отвода зонда от поверхности системой обратной связи (9).

Обратная связь отрабатывает изменение положения зонда, управляя

пьезоприводом [115-118] таким образом, чтобы сила между зондом и образцом была постоянной. Сигнал о высоте z в каждой точке изображения (х, y) берется из канала Z-пьезопривода. В режиме переменной силы (постоянного отклонения) сканирование происходит при постоянной высоте укрепленного на сканере конца кантилевера над поверхностью образца. Для изображения топографии поверхности используется сигнал непосредственно с АСМ сенсора.

Для анализа процессов роста и морфологических характеристик пленок

селенида и сульфида цинка проводились АСМ исследования на сканирующем

атомно-силовом микроскопе SOLVER Р47-PRO в контактном режиме

.2.3.7. Определение оптических параметров и оптической ширины

запрещенной зоны пленок

Для описания оптических свойств твердых тел вводится комплексный

показатель преломления

n* n ik . (2.20)

Из уравнений Максвелла следует, что распространяющаяся в веществе с

показателем преломления n* в направлении x электромагнитная волна

описывается выражением

69

n*

x ,

E x E 0 ex p i t

c

(2.21)

гд е Ex - компонента вектора напряженности электрического поля в

направлении x . С учетом (2.20) получаем

E x E 0 ex p k x ex p t n x .

c

c

(2.22)

Выражение (2.22) описывает волну с частотой , распространяющуюся со скоростью c n и затухающую по закону exp(kx c) . Коэффициент k

характеризует поглощение ввеществе. Этот коэффициент называют

коэффициентом экстинкции. Из (2.22) видно, что n - это обычный показатель преломления в кристалле. На практике обычно измеряют интенсивность света

I , которая пропорциональна квадрату напряженности электрического поля в

волне. Из (2.22) следует, что интенсивность волны уменьшается с глубиной

проникновения x по закону

I ( x ) ~ ex p 2 kx ex p ( x )

(2.23)

c

где - называется коэффициентом поглощения

2k / c 4k / . (2.24)

Коэффициент поглощения рассчитывается по данным измерений

прозрачности (коэффициента пропускания) образца.

Часть световой энергии, падающей на твердое тело, отражается от

поверхности кристалла. Коэффициент R , представляющей собой долю

отраженного от твердого тела света и определяемый соотношением

RI

R

(2.25)

I

o

называется коэффициентом отражения. Здесь I R и I0 - интенсивности

отраженной и падающей световых волн.

70

Коэффициентом пропускания T называется отношение интенсивностей

прошедшей IT и падающей I0 световых волн

T IT I . 0

(2.26)

Если толщина образца d много больше длины волны , то связь между

коэффициентом пропускания T , коэффициентом отражения R и выглядит

следующим образом

(1 R)2 1 / 4n2

r

r

T

ex p ( d ) R 2 ex p ( d ) ,

(2.27)

где n - показатель преломления материала.

В области изменения прозрачности от (1 R) (1 R) до 10% для

пропускания получается более простая формула:

(1 R)2 exp(d )

T

1 R 2 exp(2d ) .

(2.28)

Когда T 10 % , формула (2.28) приобретает вид

T (1 R)2 exp(d ) , (2.29)

откуда

1⋅ ln (1 R)2

,

(2.30)

dT

где d - толщина образца, R, Т - коэффициенты отражения и пропускания

образца [119].

Из (2.30) следует, что для расчета кроме коэффициента пропускания

необходимо измерить еще и коэффициент отражения R .

Для определения n(h) использовали формулы, полученные в работе [120]. В этой работе показано, что в случае k2<<n2 (k-коэффициент экстинкции в комплексном показателе преломления) для однородной пленки коэффициент пропускания, с учетом многократного отражения на трех границах раздела

сред, определяется формулой

71

гд е

T

A⋅ x

B C⋅ x⋅ cosϕ D⋅ x2

,

(2.31)

A 16⋅ n 2⋅ n s , (2.32)

Bn13⋅ n n2 ,

s

(2.33)

C 2⋅n1⋅n n,

2

2

2

s

(2.34)

Dn1⋅n n,

3

2

s

(2.35)

ϕ 4d , k , x exp d. (2.36)

4

Экстремальные значения в спектре пропускания

A⋅ x

Tmax

B C⋅ x D⋅ x2

A⋅ x

,

(2.37)

Tmin

B C⋅ x D⋅ x2

.

(2.38)

Используя формулы (2.37) и (2.38), можно определить спектральную

зависимость коэффициента преломления n(h) однородной пленки в области

прозрачности и слабого поглощения:

n N N 2 n2

s

1/ 2 1/ 2

,

(2.39)

где N 2⋅ ns⋅ Tmax Tmin ns21 . 2

Tmax Tmin

(2.40)

Оптическую ширину запрещенной зоны определяли по методу Тауца из

спектральной зависимости коэффициента поглощения. Для получения

спектров пропускания и отражения использовался спектрофотометр СФ-26.

Выводы по второй главе

Разработана сверхвысоковакуумная установка термического напыления ,

позволяющая получать методом термического напыления пленки

полупроводниковых соединений при рабочем давлении 10-6Па в диапазоне температур конденсации от 123 К до 873 К и контролем in situ остаточной атмосферы.

Отработана технология получения пленок сульфида и селенида цинка на охлаждаемые подложки.

72

Определен оптимальный режим ионно-плазменной обработки

поверхности кварцевой подложки: рабочее давление кислорода в вакуумной камере при обработке поверхности 1 Па, мощность высокочастного (ВЧ) разряда 300 Вт, время обработки составляет 300 минут.

Описаны методы и режимы, применяемые при исследовании пленок

сульфида иселенида цинка: рентгеновской дифрактометрии,

рентгеноэлектронной спектроскопии, атомно-силовой микроскопии (АСМ), вторично-ионной масс спектроскопии (ВИМС), электронной микроскопии, а также методики определения скорости роста пленок и оптических параметров.

73

studfiles.net

О возможности наблюдения квантово-размерных эффектов в тонких пленках широкозонных полупроводниковых металлооксидов

Структуры пониженное размерности, в которых проявляются те или иных квантовые свойства на микроуровне, находят широкое применение при создании устройств наноэлектроники. Они используются в высокоэффективных фотоэлектрических преобразователях [1–2] и источниках когерентного излучения [3], одноэлектронных транзисторах и резонансно-туннельных диодах [4], приборах сверхпроводящей электроники и спинтроники [5], и т. д. Большое внимание уделяется междисциплинарным исследованиям, направленным на интеграцию низкоразмерных систем и биологических объектов. Например, в качестве биологических маркеров патологических процессов предлагается использовать коллоидные квантовые точки [6], в том числе со структурой «ядро/оболочка» [7–8], а в качестве контрастирующих агентов для магнитно-резонансной томографии композиты на основе наночастиц MeOn-Fe2O3 [9].

Широкозонные полупроводниковые металлооксиды n- и p-типа проводимости, такие как SnO2, In2O3, ZnO, а также многокомпонентные системы на их основе имеют достаточно большой спектр технических применений (особое внимание заслуживает традиционная тематика, связанная с газочувствительностью [10–11]). Однако использование такого рода материалов в качестве структур пониженной размерности в устройствах наноэлектроники, включая газовые сенсоры, сильно затруднено из-за особенностей их электрофизических и физико-химических свойств. Данный вопрос рассматривался в ряде экспериментальных работ [12–13], среди которых стоит выделить труд Xiangxing Xu, JingZhuang и Xun Wang, посвященный управляемому синтезу, самосборке 2D архитектуры и применению квантовых точек (КТ) и проводов (КП) на основе SnO2 в газовых сенсорах.

В данной работе, в рамках простого приближения квантовой ямы с бесконечно-высокими стенками, рассматривается вопрос о наблюдении квантово-размерных эффектов (КРЭ) в тонких пленках широкозонных полупроводниковых металлооксидов и условия их существования. Следует отметить, что используемое приближение справедливо только для узкого спектра исследуемых материалов, в качестве которых рассматривался диоксид олова, нанесенный на диэлектрическую подложку (из окисленного монокристаллического кремния со слоем окисла существенно толще анализируемых пленок). Предполагалось, что исследуемые пленки имеют сплошную структуру, находятся при нормальном давлении в воздушной среде, а интерфейс раздела подложка/пленка не оказывает влияния на проявлениеКРЭ.

Существование квантово-размерных эффектов в тонких пленках возможно лишь при выполнении ряда условий. Во-первых, при заданной температуре ее толщина L должна на несколько порядков превышать постоянную кристаллической решетки a0 и быть соизмеримой с длиной волны де-Бройля:

(1)

где h — постоянная Планка, — эффективная масса носителей заряда,

k — постоянная Больцмана, T — температура.

Для сплошных пленок диоксида олова, находящихся при комнатной температуре T=300K, эффективная масса электрона (где me–масса покоя электрона), a0=0.47 нм, , отношение .

Во-вторых, для того чтобы квантование энергетического спектра могло проявляться в каких-либо видимых эффектах, расстояние между энергетическими уровнями En+1-Enдолжно быть достаточно велико. В первую очередь, оно должно превосходить тепловую энергию носителей заряда, т. е.:

(2)

Уровни энергии Enстационарных состояний частиц в квантовой яме с бесконечно-высокими стенками имеют следующий вид:

(3)

где n — главное квантовое число, соответствующее энергетическому уровню En,

— приведенная постоянная Планка.

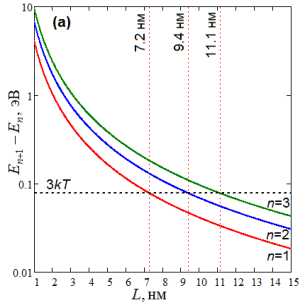

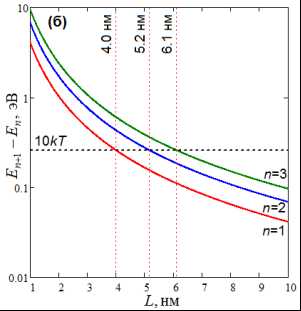

На рисунке 1 представлена зависимость расстояния между первыми тремя уровнями дискретного квантования от толщины пленки диоксида олова, а также для сравнения представлена величина, кратная тепловой энергии при комнатной температуре.

Рис. 1. Зависимость расстояния между энергетическими уровнями от толщины пленки SnO2 в сравнении с величиной кратной тепловой энергии: а) 3 kT; б) 10 kT

Анализ зависимостей, представленных на рисунке 1, показывает, что с ростом толщины пленки диоксида олова энергетические уровни сближаются, и при некоторой критической толщине (Lкр) расстояние между ними будет соизмеримо с тепловой энергией, а, следовательно, квантово-размерные эффекты при комнатной температуре наблюдаться не будут. Величина Lкр для тепловой энергии, кратной 3 kT,составляет 7.2, 9.4, 11.1 нм для первых трех энергетических уровней соответственно, а для 10 kT — 4.0, 5.2 и 6.1 нм. Следовательно, выполнение условия (2) возможно только для пленок диоксида олова толщиной не более 12 нм.

В-третьих, существование КРЭ в пленках широкозонных полупроводниковых металлооксидах возможно только при условии наличия в системе отдельных дискретных уровней, расстояние между которыми превышает неопределенность в энергии данного состояния, т. е.:

(4)

где τ — время релаксации, связанное с переходами в n — подзону, μ — подвижность носителей заряда, e–заряд частицы.

Для сплошных пленочных покрытий на основе диоксида олова, имеющих μ=260 см2/В·с, выполнение условия (4) для первых трех энергетических уровней осуществляется при толщинах пленок 15.9, 20.6 и 24.3 нм соответственно.

В-четвертых, для наблюдения квантово-размерных эффектов необходимо, чтобы число заселенных подзон было возможно меньшим. В полупроводниковых пленках это требование накладывает ограничение на концентрацию ne носителей заряда, имеющее следующий вид для модели квантовой ямы с бесконечно высокими стенками:

(5)

Условие (4) для пленок диоксида олова с ne=8.5·1015 см-3при T=300 K, выполняется при их толщине меньше 82.2 нм.

На основании всего выше изложенного можно сделать вывод, что одновременное выполнение условий (1), (2), (4) и (5) возможно только для пленочных покрытий на основе SnO2 с толщиной менее 12 нм. Получение таких покрытий возможно современными нанотехнологическими методами, например молекулярно-лучевой эпитаксией. Однако при уменьшении размеров пленок до величин порядка нескольких нанометров существенную роль начинают играть эффекты границы раздела подложка/пленка. Несогласованность периодов их кристаллической решетки будет приводить к возникновению большого количества дефектов, а как следствие этого, нарушению выполнения условия (4), в результате чего наблюдение КРЭ при комнатной температуре будет невозможно.

Следует отметить, что рассмотрение квантово-размерных эффектов в пленках широкозонных полупроводниковых металлооксидах возможно с иной точки зрения. Так анализ литературных данных показывает, что создание систем пониженной размерности возможно при использовании электрического поля для ограничения движения носителей заряда за счет создания областей пространственного заряда (ОПЗ) или инверсионных каналов. Данный подход используется для наблюдения КРЭ, например в МДП-структурах [14]. Роль такого поля в рассматриваемых материалах могут играть атомы кислорода, адсорбирующиеся на металлооксидах и захватывающие электроны из их объема, в результате чего вблизи поверхности образуется ОПЗ, ограничивающая движение носителей заряда. В простейшем приближении квантовой ямы с бесконечно высокими стенками данное обстоятельство может быть учтено, как изменение эффективной толщины пленки, следовательно, уровни энергии стационарных состояний будут иметь следующий вид:

(6)

где W — размер обедненной основными носителями заряда области.

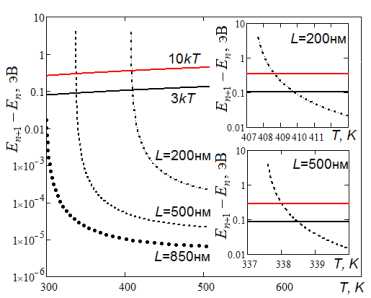

На рисунке 2 представлена температурная зависимость расстояния между первыми двумя уровнями дискретного квантования в пленках диоксида олова с различной толщиной. При расчете использовалась аппроксимация экспериментальных данных работы [15] в рамках зависимости длины экранирования Дебая от температуры.

Рис. 2. Температурная зависимость расстояния между первыми двумя(n=1) уровнями дискретного квантования в пленках SnO2 с различной толщиной

Анализ зависимостей представленных на рисунке 2 показывает, что для пленок диоксида олова толщиной 850 нм и более расстояние между первыми двумя уровнями дискретного квантования существенно меньше величины кратной тепловой энергии, а, следовательно, КРЭ в рассматриваемом диапазоне температур наблюдаться не будут. Для пленочных покрытий с меньшей толщиной (например, 200 и 500 нм) наблюдаются узкие температурные интервалы (порядка 1–2 градусов), в которых принципиально возможно проявление квантовых эффектов на макроуровне. Данные эффекты, по всей видимости, могут найти отражение на кривой температурной зависимости сопротивления широкозонных полупроводниковых металлооксидов. Однако, для их наблюдения требуется исключить влияние внешних факторов (например, адсорбцию других атмосферных газов, в том числе паров воды, на поверхности пленок), вносящих «шум», мешающий наблюдать рассматриваемое явление.

Таким образом, в рамках простой модели квантовой ямы с бесконечно высокими стенками рассмотрены условия существования и принципиальная возможность наблюдения квантово-размерных эффектов в тонких пленках широкозонных полупроводниковых металлооксидов. Показано, что адсорбция атомов кислорода на поверхности пленки может приводить к возникновению КРЭ в пленочных покрытия при температуре, близкой к комнатной. Следует отметить, что рассматриваемая модель не учитывает целого ряда эффектов (конечную высоту потенциальной ямы, интерфейс раздела подложка/пленка, и т. д.), однако, позволяет качественно оценить проявление квантовых эффектов на макроуровне.

Работа выполнена при финансовой поддержке со стороны Фонда содействия развития малых форм предприятий в научно-технической сфере (программа «УМНИК», № 0015027).

Литература:

- Блинова Н. В., Краснопеева Е. Л., Николаев Ю. А., Осадчев А. Ю., Рудь В. Ю., Рудь Ю. В., Теруков Е. И., Шаманин В. В. Фотоэлектрические свойства гетеропереходов кремний-полигомосопряженные элементоорганические соединения // Физика и техника полупроводников. 2003. Т. 37. № 1. С. 53–56.

- Голубченко Н. В., Иошт М. А., Мошников В. А., Чеснокова Д. Б. Фоточувствительные структуры на основе поликристаллических слоев селенида свинца // Перспективные материалы. 2005. № 3. С. 31–35.

- Емельянов А. В., Казанский А. Г., Кашкаров П. К., Коньков О. И., Теруков Е. И., Форш П. А., Хенкин М. В., Кукин А. В. Влияние фемтосекундного лазерного облучения пленок аморфного гидрогенизированного кремния на их структурные, оптические и фотоэлектрические свойства // Физика и техника полупроводников. 2012. Т. 46. № 6. С. 769–774.

- Ферт А. Происхождение, развитие и перспективы спинтроники Успехи физических наук. 2008. Т. 178. № 12. С. 1336–1348.

- Бордовский Г. А., Теруков Е. И., Марченко А. В., Серегин П. П. Идентификация двухэлектронных центров с отрицательной корреляционной энергией в высокотемпературных сверхпроводниках // Физика твердого тела. 2009. Т. 51. № 11. С. 2094–2097.

- Мошников В. А., Александрова О. А., Дробинцева А. О., Кветной И. М., Крылова Ю. С., Мазинг Д. С., Матюшкин Л. Б., Мусихин С. Ф., Полякова В. О., Рыжов О. А. От лазерной оптической микроскопии до флуоресцентной микроскопии высокого разрешения. Коллоидные квантовые точки — биомаркеры в поисковых научных исследованиях // Биотехносфера. 2014. № 6 (36). С. 16–30.

- Игошина С. Е., Карманов А. А. Особенности электронного спектра в квантовой точке «ядро/оболочка» типа I // Квантовая электроника. 2013. Т. 43. № 1. С. 76–78.

- Karmanov A. A., Pronin I. A., Yakushova N. D., Igoshina S. E., Averin I. A. Analysis of electron energy spectrum in type II core/shell quantum dots // Journal of Physics: Conference Series. 2015. Т. 586. № 1. С. 012006.

- Гареев К. Г., Грачева И. Е., Мошников В. А. Золь-гель-технологии направленного синтеза нанокомпозитов на основе наноразмерных магнитных частиц в порах изолирующей диэлектрической матрицы // Нано- и микросистемная техника. 2013. № 2. С. 9–14.

- Мошников В. А., Грачева И. Е. Сетчатые газочувствительные нанокомпозиты на основе диоксидов олова и кремния // Вестник Рязанского государственного радиотехнического университета. 2009. № S30. С. 92–98.

- Аверин И. А., Пронин И. А., Мошников В. А., Димитров Д. Ц., Якушова Н. Д., Карманов А. А., Кузнецова М. В. Анализ каталитических и адсорбционных свойств d-металлов модификаторов диоксида олова // Нано- и микросистемная техника. 2014. № 7. С. 47–51.

- A. Das, Venkataramana Bonu, Arun K. Prasad, D. Panda, Sandip Dhara and Ashok K. Tyagi The role of SnO2 quantum dots in improved Ch5 sensing at low temperature // Journal of Materials Chemistry C. 2014. T. 2. С. 164–171.

- Xiangxing Xu, Jing Zhuang, and Xun Wang SnO2 Quantum Dots and Quantum Wires: Controllable Synthesis, Self-Assembled 2D Architectures, and Gas-Sensing Properties // Journal of the American Chemical Society. 2008. Т. 130. С. 12527–12535.

- Козловский Э. Ю., Спивак Ю. М., Мошников В. А., Пономарева А. А., Селезнев Б. И., Иванов Н. Н., Желаннов А. В. Транзисторные структуры PHEMT: исследование особенностей полупроводниковой гетероструктуры методами атомно-силовой микроскопии // Научно-технические ведомости Санкт-Петербургского государственного политехнического университета. Физико-математические науки. 2010. Т. 1. № 94. С. 18–28.

- Румянцева М. Н. Химическое модифицирование и сенсорные свойства нанокристаллического диоксида олова // Диссертация на соискание ученой степени доктора химических наук, Москва. 2009. 333 с.

moluch.ru

Способ изготовления тонких пленок полупроводникового материала на диэлектрике (варианты)

Использование: в микроэлектронике, а именно в технологии изготовления структур тонких пленок полупроводникового материала на диэлектрике, используемых в производстве СБИС, в частности структур кремний-на-диэлектрике. Технический результат - повышение качества структур тонких пленок полупроводникового материала на диэлектрике за счет создания сплошной границы между пластинами без образования полостей. Сущность изобретения: в способе, включающем имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла. Осаждают слой легкоплавкого металла или сплава, а сращивание проводят в три стадии. Первую стадию проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла. Вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины. Третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида. 4 н. и 3 з.п. ф-лы, 8 ил.

Областью применения изобретения является микроэлектроника, а именно технология изготовления структур тонких пленок полупроводникового материала на диэлектрике, используемых в производстве СБИС, микроэлектромеханических систем, сенсоров и т.п.

Известны способы изготовления структур-кремний-на-изоляторе (КНИ) [1, 2], в которых тонкие слои монокристаллического кремния изготавливаются на слое диэлектрика.

Способы [1, 2] предусматривают обработки при высоких температурах ~1100 С для соединения (сращивания) двух пластин между собой с помощью слоя диэлектрика.

Недостатками способов, использующих слои диэлектриков для соединения пластин, является несовершенная граница соединения по всей площади пластины (наличие локальных мест несоединений) из-за неплоскостности [1], а также дефектов, возникающих при отжиге пластин при использовании имплантации водородом [2].

Наиболее близким техническим решением к предлагаемому изобретению является способ изготовления тонких пленок полупроводникового материала на диэлектрике [3], включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины.

На фиг.1.1-1.3 приведены этапы способа создания структуры, выполненного в соответствии с прототипом.

На фиг.1.1 представлен разрез структуры после имплантации поверхности полупроводниковой пластины 1 через слой диэлектрика 9 ионами водорода или благородных газов 2, образования в пластине слоя микропузырьков 3, параллельного поверхности пластины 4 и отделяющего тонкую пленку 5 от остальной части 6 пластины 1.

На фиг.1.2. представлен разрез структуры после соединения полупроводниковой пластины 1 с несущей пластиной 7 и термообработки при температурах, обеспечивающих сращивание пластин.

На фиг.1.3. представлен разрез структуры после расслоения облученной пластины 1 по зазору 8 (соответствующему слою микропузырьков 3), переноса тонкой пленки 5 на несущую пластину 7 и отделения части 6 пластины 1.

Однако способ, описанный в прототипе [3], имеет существенные недостатки. При механическом соединении сращиваемых пластин образующаяся граница раздела между первой и второй пластинами не может быть совершенной (непрерывной по всей площади соединений) из-за невозможности получения идеально плоской поверхности пластин, что приводит к образованию полостей, создающих локальные места несоединений. Подобные дефекты снижают процент выхода годных и качество структур тонких пленок полупроводникового материала на диэлектрике.

Задачей настоящего изобретения является получение технического результата, заключающегося в повышении качества структур тонких пленок полупроводникового материала на диэлектрике за счет создания сплошной границы между пластинами (без образования полостей).

Для достижения названного технического результата в способе, включающем имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят по крайней мере в три стадии, первую стадию - низкотемпературную проводят при температуре незначительно выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

Таким образом, отличительными признаками изобретения является то, что на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят по крайней мере в три стадии, первую стадию - низкотемпературную проводят при температуре незначительно выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

Данная совокупность отличительных признаков позволяет решить поставленную задачу.

На фиг.2.1-2.5 приведены этапы способа создания структур тонких пленок полупроводникового материала на диэлектрике.

На фиг.2.1 представлен разрез структуры после имплантации поверхности полупроводниковой пластины 1 через слой диэлектрика 9 ионами водорода или благородных газов 2, образования в пластине слоя микропузырьков 3 параллельного поверхности пластины 4 и отделяющего тонкую пленку 5 от остальной части 6 пластины 1.

На фиг.2.2 представлен разрез структуры после формирования на пластине 1 слоя металла 10 и легкоплавкого металлического слоя 11, а на несущей пластине 7 (до соединения ее с пластиной 1) формирование аналогичных слоев: слоя металла 10 и легкоплавкого металлического слоя 11.

На фиг.2.3 представлен разрез структуры после соединения пластины 1 с несущей пластиной 7, так что осажденные слои оказываются между пластинами, и сращивания соединенных пластин на первой стадии низкотемпературной обработки с образованием слоя жидкой фазы 12 между ними.

На фиг.2.4 представлен разрез структуры после второй стадии температурной обработки с образованием твердофазного металлидного слоя 13 между пластинами.

На фиг.2.5 представлен разрез структуры после удаления отслоенной части 6 пластины и переноса тонкой пленки 5 на несущую пластину.

В предлагаемом способе создания структуры устраняются недостатки, присущие прототипу.

Это достигается за счет того, что в процессе сращивания пластин вначале образуется жидкая фаза металла (металлидов), заполняющая все пространство между соприкасающимися поверхностями соединяемых пластин и исключающая возможность образования полостей, а затем осуществляется перевод системы в твердую фазу с образованием металлида.

При этом процесс сращивания пластин путем нагревания проводят как минимум в две стадии. На первой низкотемпературной стадии производится расплавление (перевод в жидкую фазу) легкоплавкого металла или сплава, в результате чего исчезает несовершенная граница, обусловленная механическим соединением первой и второй пластин. В то же время температура данной стадии должна быть такой, чтобы еще не активировались процессы образования газовых макропузырьков.

Жидкая фаза, образующаяся одновременно на обеих пластинах, обеспечивает гарантируемое формирование соединительного слоя без образования дефектов типа полости.

Легкоплавкие металлы, такие как In, Sn, образуют с большинством более тугоплавких металлов, таких как Ti, W, Ni, Co, интерметаллические соединения (металлиды) с температурой плавления существенно более высокой (температура второй стадии), чем температура плавления легкоплавкого металла [5]. Поэтому на второй высокотемпературной стадии, где исчезают диффузионные ограничения, жидкая фаза легкоплавкого металла активно взаимодействует с выше- и нижележащими слоями металла, в результате чего образуется твердая фаза металлида, сращивающая пластины кремния между собой.

Температура второй стадии не должна приводить к активному формированию макропузырьков, вызывающих большие напряжения на глубине имплантации и приводящих к образованию дефектов, которые могут переноситься в кристаллической решетке полупроводникового материала, в том числе и к границе соединения. С учетом этого обстоятельства осуществляется в способе выбор осаждаемых металлов.

Температура третьей стадии должна обеспечить коалесценцию микропузырьков и отслоение тонкой пленки полупроводникового материала.

Материал тонких полупроводниковых пленок целесообразно выбирать из группы следующих материалов: кремний, германий, соединения кремний - германий, карбид кремния, алмазоподобный углерод, широко используемых в настоящее время или перспективных для будущего использования.

Материал несущей пластин предпочтительно выбирать из группы следующих материалов: кремний, германий, карбид кремния, двуокись кремния, алмазоподобный углерод, нитрид бора, окись алюминия, хорошо согласующихся с вышеперечисленным перечнем полупроводниковых пленок.

Процессы имплантации в полупроводниковые материалы проводятся, как правило, через защитный слой диэлектрика. В ряде случаев представляется целесообразным и возможным замена диэлектрика, через который проводилась имплантация и в который вносились дефекты, на новый.

Кроме того, в ряде случаев представляют интерес диэлектрики, наносимые из высокоплотной плазмы, характеризуемые высоким качеством.

Способ предусматривает еще два варианта способа изготовления тонких пленок полупроводникового материала на диэлектрике:

а) когда пленки полупроводникового материала располагаются над проводящим металлическим слоем, изолированным от несущей пластины диэлектриком [4].

Данное исполнение способа открывает возможности реализации СБИС на биполярных и полевых транзисторах, требующих высокопроводящих слоев [4].

Целесообразность использования диффузионно-барьерных слоев на границе приборный кремний - металлид обоснована в [4].

Для достижения названного технического результата в способе, включающем имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединении полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, диэлектрик через который осуществлялась имплантация полупроводниковой пластины, удаляют, на полупроводниковую пластину осаждают диффузионно-барьерный слой, наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят по крайней мере в три стадии, первую стадию - низкотемпературную проводят при температуре незначительно выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

б) когда несущая пластина отделена от металлида диффузионно барьерным слоем [4].

Для достижения названного технического результата в способе, включающем имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединении полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют диффузионно-барьерный слой, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят по крайней мере в три стадии, первую стадию - низкотемпературную проводят при температуре незначительно выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

Проведенные патентные исследования показали, что совокупность признаков предлагаемого изобретения является новой, что доказывает новизну заявляемой структуры и способа ее изготовления. Кроме того, патентные исследования показали, что в литературе отсутствуют данные, оказывающие влияние отличительных признаков заявляемого изобретения на достижение технического результата, что подтверждает изобретательский уровень предлагаемого способа.

Примеры реализации способа:

Пример 1. Изготовление тонких пленок кремний - на - диэлектрике для СБИС на полевых транзисторах.

Пластины кремния (КЭФ-4,5, (100), толщиной 500 мкм) подвергались стандартной обработке в буферном растворе HF:Nh5F:h3O для удаления естественного оксида с поверхности кремния. На первой пластине термическим окислением формировался диэлектрический слой толщиной 300 нм и проводилась имплантация ионами водорода с энергией 120 кэВ с дозой 4·1016 см-2.

Затем на первую пластину поверх слоя диэлектрика и на вторую несущую пластину кремния последовательно сначала методом магнетронного распыления осаждался слой никеля толщиной 1.0 мкм и далее методом электрохимического осаждения формировался слой индия толщиной 1 мкм. Первая и вторая пластины соединялись так, что осажденные слои оказывались между ними. Соединенные пластины подвергались вакуумному отжигу, в процессе которого температура сначала поднималась до 200°С и стабилизировалась на 30 мин, в результате чего индий, имеющий температуру плавления ~160°С, переходил в жидкое состояние, и граница соединения пластин “устранялась”, далее температура плавно поднималась до 450°С и стабилизировалась на 60 мин с целью трансформации жидкой фазы индия в слой металлидов Nix Iny, имеющих температуру плавления 1000°С. Затем соединенные пластины нагревались до 500°С в течении 30 мин. На этой стадии происходило расслоение первой пластины на тонкую пленку, соединенную с несущей пластиной, и основную часть пластины. После этого нарушенный слой полупроводниковой пленки (микрошероховатость поверхности ~ 60-100 ангстрем) удалялся методом химико-механической полировки, при этом финишная микрошероховатость составила 1-3 ангстрем.

Пример 2. Изготовление тонких пленок кремний - на - диэлектрике для СБИС на биполярных и полевых транзисторах.

Пластины кремния (КЭФ-4,5, (100), толщиной 500 мкм) подвергались стандартной обработке в буферном растворе HF:Nh5F:h3O для удаления естественного оксида с поверхности кремния. На первой пластине термическим окислением формировался слой двуокиси кремния толщиной 300 нм и проводилась имплантация ионами водорода в пластину с энергией 120 кэВ с дозой 4·1016 см-2, после чего слой двуокиси кремния удалялся жидкостным химическим травлением. На второй - несущей пластине формировался слой двуокиси кремния термическим окислением толщиной 0.5 мкм.

На первую пластину после удаления слоя диэлектрика осаждали методом магнетронного распыления диффузионно-барьерный слой толщиной 100 нм из сплава W-Ta-N, Затем на первую и на вторую - несущую пластину кремния последовательно сначала методом магнетронного распыления осаждался слой никеля толщиной 1.0 мкм и далее методом электрохимического осаждения формировался слой индия толщиной 1 мкм. Первая и вторая пластины соединялись так, что осажденные слои оказывались между ними. Соединенные пластины подвергались вакуумному отжигу, в процессе которого температура сначала поднималась до 200°С и стабилизировалась на 30 мин, в результате чего индий, имеющий температуру плавления ~160°С, переходил в жидкое состояние, и граница соединения пластин “устранялась", далее температура плавно поднималась до 450°С и стабилизировалась на 60 мин с целью трансформации жидкой фазы индия в слой металлидов Ni x In у, имеющих температуру плавления 1000°С. Затем соединенные пластины нагревались до 500°С в течении 30 мин. На этой стадии происходило расслоение первой пластины на тонкую пленку, соединенную с несущей пластиной, и основную часть пластины. После этого нарушенный сл ой полупроводниковой пленки (микрошероховатость поверхности ~ 60-100 ангстрем) удалялся методом химико-механической полировки, при этом финишная микрошероховатость составила 1-3 ангстрем.

Литература

1. Тимошенко С.И., Прокофьев Е.П. и др. “Получение структур КНИ методами химической сборки поверхности и газового скалывания”. Электронная промышленность. № 1 2002 г. Стр.51.

2. Патент РФ № 2164719 С1.

3. Патент США № 5 374 564.

4. Патент РФ № 2149481.

5. Хансен М., Андерко К. “Структуры двойных сплавов”.- М.: Металлургиздат, 2 тома, 1962 г.

1. Способ изготовления тонких пленок полупроводникового материала на диэлектрике, включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, отличающийся тем, что на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят в три стадии, первую стадию проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

2. Способ по п.1, отличающийся тем, что материал тонких полупроводниковых планок выбирают из группы следующих материалов: кремний, германий, соединения кремний германий, карбид кремния, алмазоподобный углерод.

3. Способ по п.1, отличающийся тем, что материал несущей пластины выбирают из группы следующих материалов: кремний, германий, карбид кремния, двуокись кремния, алмазоподобный углерод, нитрид бора, окись алюминия.

4. Способ изготовления тонких пленок полупроводникового материала на диэлектрике, включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, отличающийся тем, что диэлектрик, через который осуществлялась имплантация полупроводниковой пластины, удаляют, формируют новый слой диэлектрика, на полупроводниковую пластину наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят в три стадии, первую стадию, проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

5. Способ по п.4, отличающийся тем, что новый слой диэлектрика формируют методом осаждения из высокоплотной плазмы.

6. Способ изготовления тонких пленок полупроводникового материала на диэлектрике, включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, отличающийся тем, что диэлектрик, через который осуществлялась имплантация полупроводниковой пластины, удаляют, на полупроводниковую пластину осаждают диффузионно-барьерный слой, наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят в три стадии, первую стадию проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

7. Способ изготовления тонких пленок полупроводникового материала на диэлектрике, включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, отличающийся тем, что на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют диффузионно-барьерный слой, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят в три стадии, первую стадию проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

www.findpatent.ru

Технологи усовершенствовали тонкие полупроводниковые пленки

Инженеры Университета Северной Каролины разработали новый способ передачи тонких полупроводниковых пленок, толщиной в один атом, на произвольные подложки, прокладывая путь к гибким вычислительным и фотонным устройствам.

Инновационная технология работает гораздо быстрее, чем существующие методы и может переносить атомно тонкие пленки из одного субстрата в другой, без образования дефектов.

Тонкие пленки, толщиной в один атом из сульфид молибдена (MoS2) – недорогой полупроводниковый материал с электронными и оптическими свойствами.

Как объясняет изобретатель этих материалов Linyou Cao,

«нашей конечной целью является использование этих атомных слоев полупроводниковых пленок для создания чрезвычайно гибких устройств, но, чтобы сделать это, мы должны передать тонкие пленки от подложки, на которой они выращены на гибкую основу».

Существующие методы передачи таких тонких пленок на подложку используют процесс, называемый химическое травление, но химические вещества, участвующие в нем, могут повредить или загрязнить пленку.

Группа Cao разработала технику, которая использует преимущества физических свойств MoS2, и требует только воды комнатной температуры, ткань и пинцет. Инженеры решили использовать различие свойств MoS2 и сапфировой подложки, на которой материал выращен. При намачивании пленки водой, сульфида молибдена, являясь гидрофобным, отталкивает жидкость, а сапфировый материал впитывает ее.

Капли воды, проникая в зазор, между слоями материала, толкают полупроводниковый MoS2 вверх. Ученым остается только воспользоваться пинцетом и поместить его на гибкую подложку. Весь процесс занимает несколько минут, в то время как химическое травление несколько часов.

Технологи говорят:

«Этот новый метод передачи приближает нас на один шаг ближе к использованию MoS2 для создания гибких компьютеров. Сейчас мы находимся в процессе разработки устройств, использующих эту технологию».

www.nanonewsnet.ru

способ изготовления тонких пленок полупроводникового материала на диэлектрике (варианты) - патент РФ 2248069

Использование: в микроэлектронике, а именно в технологии изготовления структур тонких пленок полупроводникового материала на диэлектрике, используемых в производстве СБИС, в частности структур кремний-на-диэлектрике. Технический результат - повышение качества структур тонких пленок полупроводникового материала на диэлектрике за счет создания сплошной границы между пластинами без образования полостей. Сущность изобретения: в способе, включающем имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла. Осаждают слой легкоплавкого металла или сплава, а сращивание проводят в три стадии. Первую стадию проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла. Вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины. Третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида. 4 н. и 3 з.п. ф-лы, 8 ил.

Областью применения изобретения является микроэлектроника, а именно технология изготовления структур тонких пленок полупроводникового материала на диэлектрике, используемых в производстве СБИС, микроэлектромеханических систем, сенсоров и т.п.

Известны способы изготовления структур-кремний-на-изоляторе (КНИ) [1, 2], в которых тонкие слои монокристаллического кремния изготавливаются на слое диэлектрика.

Способы [1, 2] предусматривают обработки при высоких температурах ~1100 С для соединения (сращивания) двух пластин между собой с помощью слоя диэлектрика.

Недостатками способов, использующих слои диэлектриков для соединения пластин, является несовершенная граница соединения по всей площади пластины (наличие локальных мест несоединений) из-за неплоскостности [1], а также дефектов, возникающих при отжиге пластин при использовании имплантации водородом [2].

Наиболее близким техническим решением к предлагаемому изобретению является способ изготовления тонких пленок полупроводникового материала на диэлектрике [3], включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины.

На фиг.1.1-1.3 приведены этапы способа создания структуры, выполненного в соответствии с прототипом.

На фиг.1.1 представлен разрез структуры после имплантации поверхности полупроводниковой пластины 1 через слой диэлектрика 9 ионами водорода или благородных газов 2, образования в пластине слоя микропузырьков 3, параллельного поверхности пластины 4 и отделяющего тонкую пленку 5 от остальной части 6 пластины 1.

На фиг.1.2. представлен разрез структуры после соединения полупроводниковой пластины 1 с несущей пластиной 7 и термообработки при температурах, обеспечивающих сращивание пластин.

На фиг.1.3. представлен разрез структуры после расслоения облученной пластины 1 по зазору 8 (соответствующему слою микропузырьков 3), переноса тонкой пленки 5 на несущую пластину 7 и отделения части 6 пластины 1.

Однако способ, описанный в прототипе [3], имеет существенные недостатки. При механическом соединении сращиваемых пластин образующаяся граница раздела между первой и второй пластинами не может быть совершенной (непрерывной по всей площади соединений) из-за невозможности получения идеально плоской поверхности пластин, что приводит к образованию полостей, создающих локальные места несоединений. Подобные дефекты снижают процент выхода годных и качество структур тонких пленок полупроводникового материала на диэлектрике.

Задачей настоящего изобретения является получение технического результата, заключающегося в повышении качества структур тонких пленок полупроводникового материала на диэлектрике за счет создания сплошной границы между пластинами (без образования полостей).

Для достижения названного технического результата в способе, включающем имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят по крайней мере в три стадии, первую стадию - низкотемпературную проводят при температуре незначительно выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

Таким образом, отличительными признаками изобретения является то, что на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят по крайней мере в три стадии, первую стадию - низкотемпературную проводят при температуре незначительно выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

Данная совокупность отличительных признаков позволяет решить поставленную задачу.

На фиг.2.1-2.5 приведены этапы способа создания структур тонких пленок полупроводникового материала на диэлектрике.

На фиг.2.1 представлен разрез структуры после имплантации поверхности полупроводниковой пластины 1 через слой диэлектрика 9 ионами водорода или благородных газов 2, образования в пластине слоя микропузырьков 3 параллельного поверхности пластины 4 и отделяющего тонкую пленку 5 от остальной части 6 пластины 1.

На фиг.2.2 представлен разрез структуры после формирования на пластине 1 слоя металла 10 и легкоплавкого металлического слоя 11, а на несущей пластине 7 (до соединения ее с пластиной 1) формирование аналогичных слоев: слоя металла 10 и легкоплавкого металлического слоя 11.

На фиг.2.3 представлен разрез структуры после соединения пластины 1 с несущей пластиной 7, так что осажденные слои оказываются между пластинами, и сращивания соединенных пластин на первой стадии низкотемпературной обработки с образованием слоя жидкой фазы 12 между ними.

На фиг.2.4 представлен разрез структуры после второй стадии температурной обработки с образованием твердофазного металлидного слоя 13 между пластинами.

На фиг.2.5 представлен разрез структуры после удаления отслоенной части 6 пластины и переноса тонкой пленки 5 на несущую пластину.

В предлагаемом способе создания структуры устраняются недостатки, присущие прототипу.

Это достигается за счет того, что в процессе сращивания пластин вначале образуется жидкая фаза металла (металлидов), заполняющая все пространство между соприкасающимися поверхностями соединяемых пластин и исключающая возможность образования полостей, а затем осуществляется перевод системы в твердую фазу с образованием металлида.

При этом процесс сращивания пластин путем нагревания проводят как минимум в две стадии. На первой низкотемпературной стадии производится расплавление (перевод в жидкую фазу) легкоплавкого металла или сплава, в результате чего исчезает несовершенная граница, обусловленная механическим соединением первой и второй пластин. В то же время температура данной стадии должна быть такой, чтобы еще не активировались процессы образования газовых макропузырьков.

Жидкая фаза, образующаяся одновременно на обеих пластинах, обеспечивает гарантируемое формирование соединительного слоя без образования дефектов типа полости.

Легкоплавкие металлы, такие как In, Sn, образуют с большинством более тугоплавких металлов, таких как Ti, W, Ni, Co, интерметаллические соединения (металлиды) с температурой плавления существенно более высокой (температура второй стадии), чем температура плавления легкоплавкого металла [5]. Поэтому на второй высокотемпературной стадии, где исчезают диффузионные ограничения, жидкая фаза легкоплавкого металла активно взаимодействует с выше- и нижележащими слоями металла, в результате чего образуется твердая фаза металлида, сращивающая пластины кремния между собой.

Температура второй стадии не должна приводить к активному формированию макропузырьков, вызывающих большие напряжения на глубине имплантации и приводящих к образованию дефектов, которые могут переноситься в кристаллической решетке полупроводникового материала, в том числе и к границе соединения. С учетом этого обстоятельства осуществляется в способе выбор осаждаемых металлов.

Температура третьей стадии должна обеспечить коалесценцию микропузырьков и отслоение тонкой пленки полупроводникового материала.

Материал тонких полупроводниковых пленок целесообразно выбирать из группы следующих материалов: кремний, германий, соединения кремний - германий, карбид кремния, алмазоподобный углерод, широко используемых в настоящее время или перспективных для будущего использования.

Материал несущей пластин предпочтительно выбирать из группы следующих материалов: кремний, германий, карбид кремния, двуокись кремния, алмазоподобный углерод, нитрид бора, окись алюминия, хорошо согласующихся с вышеперечисленным перечнем полупроводниковых пленок.

Процессы имплантации в полупроводниковые материалы проводятся, как правило, через защитный слой диэлектрика. В ряде случаев представляется целесообразным и возможным замена диэлектрика, через который проводилась имплантация и в который вносились дефекты, на новый.

Кроме того, в ряде случаев представляют интерес диэлектрики, наносимые из высокоплотной плазмы, характеризуемые высоким качеством.

Способ предусматривает еще два варианта способа изготовления тонких пленок полупроводникового материала на диэлектрике:

а) когда пленки полупроводникового материала располагаются над проводящим металлическим слоем, изолированным от несущей пластины диэлектриком [4].

Данное исполнение способа открывает возможности реализации СБИС на биполярных и полевых транзисторах, требующих высокопроводящих слоев [4].

Целесообразность использования диффузионно-барьерных слоев на границе приборный кремний - металлид обоснована в [4].

Для достижения названного технического результата в способе, включающем имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединении полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, диэлектрик через который осуществлялась имплантация полупроводниковой пластины, удаляют, на полупроводниковую пластину осаждают диффузионно-барьерный слой, наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят по крайней мере в три стадии, первую стадию - низкотемпературную проводят при температуре незначительно выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

б) когда несущая пластина отделена от металлида диффузионно барьерным слоем [4].

Для достижения названного технического результата в способе, включающем имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединении полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют диффузионно-барьерный слой, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят по крайней мере в три стадии, первую стадию - низкотемпературную проводят при температуре незначительно выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

Проведенные патентные исследования показали, что совокупность признаков предлагаемого изобретения является новой, что доказывает новизну заявляемой структуры и способа ее изготовления. Кроме того, патентные исследования показали, что в литературе отсутствуют данные, оказывающие влияние отличительных признаков заявляемого изобретения на достижение технического результата, что подтверждает изобретательский уровень предлагаемого способа.

Примеры реализации способа:

Пример 1. Изготовление тонких пленок кремний - на - диэлектрике для СБИС на полевых транзисторах.

Пластины кремния (КЭФ-4,5, (100), толщиной 500 мкм) подвергались стандартной обработке в буферном растворе HF:Nh5F:h3O для удаления естественного оксида с поверхности кремния. На первой пластине термическим окислением формировался диэлектрический слой толщиной 300 нм и проводилась имплантация ионами водорода с энергией 120 кэВ с дозой 4·1016 см-2.

Затем на первую пластину поверх слоя диэлектрика и на вторую несущую пластину кремния последовательно сначала методом магнетронного распыления осаждался слой никеля толщиной 1.0 мкм и далее методом электрохимического осаждения формировался слой индия толщиной 1 мкм. Первая и вторая пластины соединялись так, что осажденные слои оказывались между ними. Соединенные пластины подвергались вакуумному отжигу, в процессе которого температура сначала поднималась до 200°С и стабилизировалась на 30 мин, в результате чего индий, имеющий температуру плавления ~160°С, переходил в жидкое состояние, и граница соединения пластин “устранялась”, далее температура плавно поднималась до 450°С и стабилизировалась на 60 мин с целью трансформации жидкой фазы индия в слой металлидов Nix Iny, имеющих температуру плавления 1000°С. Затем соединенные пластины нагревались до 500°С в течении 30 мин. На этой стадии происходило расслоение первой пластины на тонкую пленку, соединенную с несущей пластиной, и основную часть пластины. После этого нарушенный слой полупроводниковой пленки (микрошероховатость поверхности ~ 60-100 ангстрем) удалялся методом химико-механической полировки, при этом финишная микрошероховатость составила 1-3 ангстрем.

Пример 2. Изготовление тонких пленок кремний - на - диэлектрике для СБИС на биполярных и полевых транзисторах.

Пластины кремния (КЭФ-4,5, (100), толщиной 500 мкм) подвергались стандартной обработке в буферном растворе HF:Nh5F:H 2O для удаления естественного оксида с поверхности кремния. На первой пластине термическим окислением формировался слой двуокиси кремния толщиной 300 нм и проводилась имплантация ионами водорода в пластину с энергией 120 кэВ с дозой 4·10 16 см-2, после чего слой двуокиси кремния удалялся жидкостным химическим травлением. На второй - несущей пластине формировался слой двуокиси кремния термическим окислением толщиной 0.5 мкм.

На первую пластину после удаления слоя диэлектрика осаждали методом магнетронного распыления диффузионно-барьерный слой толщиной 100 нм из сплава W-Ta-N, Затем на первую и на вторую - несущую пластину кремния последовательно сначала методом магнетронного распыления осаждался слой никеля толщиной 1.0 мкм и далее методом электрохимического осаждения формировался слой индия толщиной 1 мкм. Первая и вторая пластины соединялись так, что осажденные слои оказывались между ними. Соединенные пластины подвергались вакуумному отжигу, в процессе которого температура сначала поднималась до 200°С и стабилизировалась на 30 мин, в результате чего индий, имеющий температуру плавления ~160°С, переходил в жидкое состояние, и граница соединения пластин “устранялась", далее температура плавно поднималась до 450°С и стабилизировалась на 60 мин с целью трансформации жидкой фазы индия в слой металлидов Ni x In у, имеющих температуру плавления 1000°С. Затем соединенные пластины нагревались до 500°С в течении 30 мин. На этой стадии происходило расслоение первой пластины на тонкую пленку, соединенную с несущей пластиной, и основную часть пластины. После этого нарушенный сл ой полупроводниковой пленки (микрошероховатость поверхности ~ 60-100 ангстрем) удалялся методом химико-механической полировки, при этом финишная микрошероховатость составила 1-3 ангстрем.

Литература

1. Тимошенко С.И., Прокофьев Е.П. и др. “Получение структур КНИ методами химической сборки поверхности и газового скалывания”. Электронная промышленность. № 1 2002 г. Стр.51.

2. Патент РФ № 2164719 С1.

3. Патент США № 5 374 564.

4. Патент РФ № 2149481.

5. Хансен М., Андерко К. “Структуры двойных сплавов”.- М.: Металлургиздат, 2 тома, 1962 г.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ изготовления тонких пленок полупроводникового материала на диэлектрике, включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, отличающийся тем, что на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят в три стадии, первую стадию проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

2. Способ по п.1, отличающийся тем, что материал тонких полупроводниковых планок выбирают из группы следующих материалов: кремний, германий, соединения кремний германий, карбид кремния, алмазоподобный углерод.

3. Способ по п.1, отличающийся тем, что материал несущей пластины выбирают из группы следующих материалов: кремний, германий, карбид кремния, двуокись кремния, алмазоподобный углерод, нитрид бора, окись алюминия.

4. Способ изготовления тонких пленок полупроводникового материала на диэлектрике, включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, отличающийся тем, что диэлектрик, через который осуществлялась имплантация полупроводниковой пластины, удаляют, формируют новый слой диэлектрика, на полупроводниковую пластину наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят в три стадии, первую стадию, проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

5. Способ по п.4, отличающийся тем, что новый слой диэлектрика формируют методом осаждения из высокоплотной плазмы.

6. Способ изготовления тонких пленок полупроводникового материала на диэлектрике, включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, отличающийся тем, что диэлектрик, через который осуществлялась имплантация полупроводниковой пластины, удаляют, на полупроводниковую пластину осаждают диффузионно-барьерный слой, наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют слой диэлектрика, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят в три стадии, первую стадию проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

7. Способ изготовления тонких пленок полупроводникового материала на диэлектрике, включающий имплантацию поверхности полупроводниковой пластины через слой диэлектрика ионами водорода или благородных газов, соединение полупроводниковой пластины с несущей пластиной, термообработку при температурах, обеспечивающих сращивание пластин и расслоение облученной пластины, отличающийся тем, что на полупроводниковую пластину после имплантации наносят слой металла, осаждают слой легкоплавкого металла или сплава, а на несущей пластине формируют диффузионно-барьерный слой, наносят слой металла, осаждают слой легкоплавкого металла или сплава, и сращивание проводят в три стадии, первую стадию проводят при температуре выше температуры плавления легкоплавкого металла или сплава, но ниже температуры образования дефектов на границе соединения пластин, с образованием жидкой фазы металла, вторую стадию проводят при температуре, обеспечивающей образование твердой фазы металлида, но ниже температуры расслоения полупроводниковой пластины, а третью стадию проводят при температуре, обеспечивающей расслоение облученной полупроводниковой пластины, но не более температуры плавления образовавшегося металлида.

www.freepatent.ru

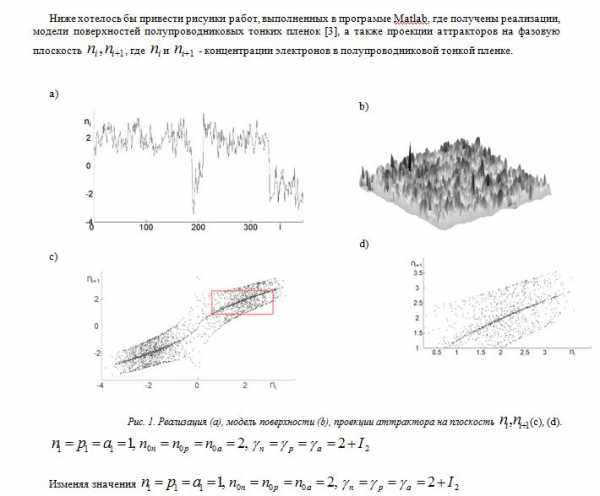

Исследование фрактальных поверхностей полупроводниковых тонких пленок

Страница 3 из 4

Рекурсивные процедуры – это процедура прямо или косвенно вызывает саму себя. Несмотря на все изящество рекурсивных процедур, их работа сопряжена с повышенными затратами времени и ресурсов по памяти. При каждом новом вызове рекурсивной процедуры приходится сохранять значения всех ее локальных переменных и выделять новые участки памяти для очередной порции локальных данных. Как правило, рекуррентный алгоритм с большими или меньшими усилиями можно превратить в обычный циклический процесс.

Так как в названии статьи есть такое понятие, как полупроводниковые тонкие пленки, хотелось бы охарактеризовать и данное понятие и показать, в чем заключается их смысл.

Полупроводники – это новые материалы, с помощью которых на протяжении последних десятилетий удаётся разрешать ряд чрезвычайно важных электротехнических задач [2].

К полупроводниковым материалам относится большинство минералов, неметаллические элементы IV, V, VI групп периодической системы Менделеева, неорганические соединения (оксиды, сульфиды), некоторые сплавы металлов, органические красители. Широко применяемыми полупроводниковыми материалами являются элементы IV группы периодической системы Менделеева – германий и кремний. Это вещества, кристаллизирующиеся в решётке типа алмаза. Такая решётка представляет собой тетраэдр, по вершинам которого расположены четыре атома, окружающие атом, находящийся в центре тетраэдра. Здесь каждый атом связан с четырьмя ближайшими соседями силами ковалентной связи, так как каждый из них имеет четыре внешних валентных электрона.

Когда речь идет о развитии нанотехнологий, имеются в виду три направления:

• изготовление электронных схем (в том числе и объемных) с активными элементами, размерами сравнимыми с размерами молекул и атомов;

разработка и изготовление наномашин, т.е. механизмов и роботов размером с молекулу;

• непосредственная манипуляция атомами и молекулами и сборка из них всего существующего.

Реализация всех этих направлений уже началась. Почти десять лет назад были получены первые результаты по перемещению единичных атомов и сборки из них определенных конструкций, разработаны и изготовлены первые наноэлектронные элементы. По оценкам специалистов, уже на рубеже следующего века начнется производство наноэлектронных типов, например, микросхем памяти емкостью в десятки гигабайт. Разработанные в последние годы наноэлектронные элементы по своей миниатюрности, быстродействию и потребляемой мощности составляет серьезную конкуренцию традиционным полупроводниковым транзисторам и интегральным микросхемам на их основе как главным элементам информационных систем. Уже сегодня техника вплотную [4] приблизилась к теоретической возможности запоминать и передавать 1 бит информации с помощью одного электрона, локализация которого в пространстве может быть задана одним атомом. Это позволяет уменьшить размеры одного транзистора приблизительно до 10 нм, а рабочие частоты увеличить до порядка 1012 Гц.

scienceproblems.ru

Использование - тонкая пленка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Использование - тонкая пленка

Cтраница 1

Использование тонких пленок в микроэлектронике основано на методах осаждения и контроля физических свойств этих пленок, и, кроме того, на возможности распределения материала в виде точно сформированных рисунков. Стремление ко все большему усложнению и уменьшению размеров микросхем способствовало дальнейшему развитию этого направления, и в результате были достигнуты большие успехи в усовершенствовании методов создания тонкопленочных рисунков. [1]

Использование тонкой пленки способствует повышению разрешающей способности. При толщине менее 0 1 мкм не обеспечивается достаточная сплошность и кислотостойкость фоторезистов. Для удаления растворителей нанесенная пленка фоторезиста подвергается сушке. [3]

Использование тонких пленок толщиной 500 - 1500 А позволило авторам [77] фактически наблюдать распространение гигагерцевого звука ( акустические частоты va 10 ГГц) при комнатных температурах и определить скорости звука. Согласно полученным ре-зультатам например, в а - As2Te3, скорость са 1 6 - 105 см / с, что при б - 1 300 А позволяет возбуждать акустические импульсы длительностью та-20 пс. [5]

Использование тонких пленок полимера приводит также к снижению высоких температур поверхностей скольжения вследствие высокой теплопроводнссти металла. Особенно широкий успех такого вида сухой пленочной смазки достигнут благодаря использованию политетрафторэтилена. [6]

Использование тонких пленок железа как носителей пассивирующей пленки позволило применить метод прохождения электронов, как дающий наболев точные результаты. Ускоряющее напряжение при этом не измерялось; необходимое для расчетов значение удвоенного произведения длины электронной волны X на эффективную длину электронографа L, 2LX, вычислялось из положения линий железа, почти всегда присутствовавшего в образце, и имеющихся точных рентгенографических данных для постоянной а решетки железа. [7]

Использование тонких пленок полимера приводит также к снижению высоких температур поверхностей скольжения вследствие высокой теплопроводности металла. Особенно широкий успех та кого вида сухой пленочной смазки достигнут благодаря использованию политетрафторэтилена. [8]