Тонкие плёнки | это… Что такое Тонкие плёнки?

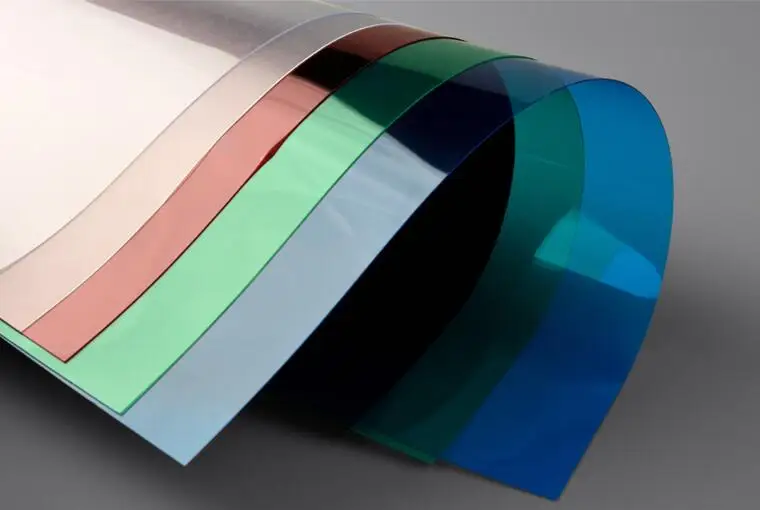

Тонкие плёнки (англ. thin films) — тонкие слои материала, толщина которых находится в диапазоне от долей нанометра (моноатомного слоя) до нескольких микрон[1].

Содержание

|

Описание

Тонкие плёнки могут быть твёрдыми или жидкими (реже — газообразными). Состав, структура и свойства тонких плёнок могут отличаться от таковых для объемной фазы, из которой образовалась тонкая плёнка. К твёрдым тонким пленкам относятся оксидные плёнки на поверхности металлов и искусственные плёночные покрытия, формируемые на различных материалах с целью создания приборов микроэлектроники, предотвращения коррозии, улучшения внешнего вида и т. п.[1]

Жидкие тонкие плёнки разделяют газообразную дисперсную фазу в пенах и жидкие фазы в эмульсиях; образование устойчивых пен и эмульсий возможно только при наличии ПАВ в составе пленок. Жидкие тонкие плёнки могут возникать самопроизвольно между зернами в поликристаллических твёрдых телах, если поверхностная энергия границы зерна превышает поверхностное натяжение на границе твёрдой и жидкой фаз более, чем вдвое (условие Гиббса–Смита). Газообразные тонкие плёнки с заметным временем жизни могут возникнуть между каплей и объемной жидкостью в условиях испарения.[1]

Жидкие тонкие плёнки могут возникать самопроизвольно между зернами в поликристаллических твёрдых телах, если поверхностная энергия границы зерна превышает поверхностное натяжение на границе твёрдой и жидкой фаз более, чем вдвое (условие Гиббса–Смита). Газообразные тонкие плёнки с заметным временем жизни могут возникнуть между каплей и объемной жидкостью в условиях испарения.[1]

Определение толщины тонких пленок часто проводят методами, основанными на измерении интенсивности отражённого света, например, при помощи эллипсометрии; используют также электрические методы, основанные на определении ёмкости и проводимости тонких плёнок. Для изучения твердых тонких плёнок применяют электронную микроскопию, рентгеновскую спектроскопию и другие методы, разработанные для исследования поверхности твердых тел. Получение тонких пленок и тонкопленочных покрытий лежит в основе ряда современных областей техники, прежде всего микроэлектроники.[1]

Получение и свойства

Нанесение тонких плёнок на подложку может осуществляться различными методами, наиболее часто используемые в научных исследованиях методы:

- CVD-процесс,

- PVD-процессы, в том числе

- вакуумное термическое распыление.

- вакуумное термическое распыление.

Оказалось, что объекты, имеющие столь малые размеры, кардинально меняют свои свойства. Например, у столь малых объектов меняется температура плавления, степень переохлаждения и межплоскостное расстояние по сравнению с массивными объектами.

Феномологическая термодинамика объясняет столь необычные свойства увеличением роли поверхности с уменьшением объекта, ведь при уменьшении размера тела его объём уменьшается пропорционально , а площадь поверхности — . Соответственно отношение S/V ведёт себя как 1/r.

Благодаря этому силы поверхностного натяжения, которые в массивных образцах не играют существенной роли, в нанообъектах становятся существенными. А поскольку силы поверхностного натяжения действуют в приповерхностном слое, их действие можно уподобить приложению внешнего давления, которое, как известно, может изменить как температуру плавления, так и межплоскостные расстояния.

С тонкими плёнками связаны такие явления, как технологии получения высокого вакуума, процессы и различные механизмы формирования пленок, многокомпонентные системы, технологические аспекты напыления, методы исследований, получения подложек и др. Исследование данных объектов имеет решающее значение для совершенствования микроэлектронных устройств и для науки в целом.

Исследование данных объектов имеет решающее значение для совершенствования микроэлектронных устройств и для науки в целом.

См. также

- Виртуальный институт по нанопленкам (VINF)

Примечания

- ↑ 1 2 3 4 Саранин Александр Александрович, Шляхтин Олег Александрович Тонкие плёнки «Словарь нанотехнологичных терминов». РОСНАНО. Архивировано из первоисточника 9 апреля 2012. Проверено 7 декабря 2011.

Литература

- Тонкие пленки // Химическая энциклопедия. — М.: Большая Российская энциклопедия. С. 607–608.

Технология напыления тонких пленок — Время электроники

В настоящее время на производственных предприятиях микроэлектронной промышленности выявляется потребность в нанесении тонких металлических и диэлектрических пленок на различные поверхности. Тонкие пленки широко применяются в качестве упрочняющих, светоотражающих, проводящих и диэлектрических покрытий. Чаще всего данные виды работ ведутся в НИИ для получения и исследования новых перспективных материалов как для микроэлектронной промышленности, так и для устройств наноэлектроники.

Чаще всего данные виды работ ведутся в НИИ для получения и исследования новых перспективных материалов как для микроэлектронной промышленности, так и для устройств наноэлектроники.

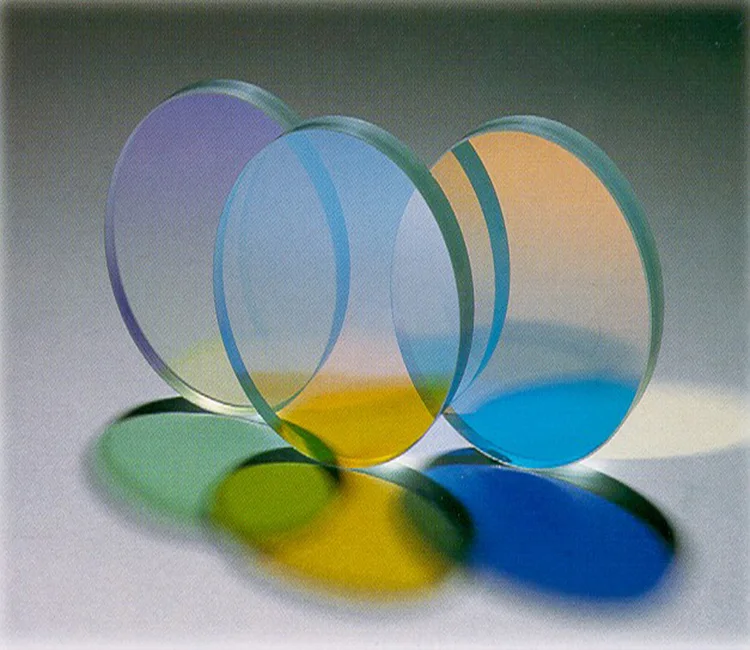

Самое простое применение тонких пленок — декоративное — создание зеркал и покрытий для ювелирных изделий. Однако, в основном, покрытия малых толщин используются в НИИ для изучения электрических свойств новых материалов при формировании контактов; при нанесении резистивных и проводящих покрытий в промышленности и при изготовлении элементов интегральных микросхем в микроэлектронике; в создании светофильтров, отражающих и светопроводящих покрытий оптоэлектроники; современных литографических процессах.

Современные методы получения тонкопленочных структур

В последние годы, благодаря интенсивным экспериментальным и теоретическим исследованиям, в технологии тонких пленок достигнут значительный прогресс. В зависимости от решаемой задачи, в распоряжении исследователей имеются различные методики получения образцов, гарантирующие воспроизводимые и стабильные характеристики конечного продукта.

Таблица 1. Методы нанесения тонкопленочных покрытий | ||||

Наименование метода | Условия реализации метода | Основные виды покрытий | Преимущества метода | Недостатки метода |

Термовакуумное (резистивное) испарение | Рабочая среда: вакуум 10-2…10-3 Па. Испарение металлов резистивным нагреванием | Металлические покрытия: Al, Ag, Cu, Zn, Cd, Cr, Ni, Co, Si | Высокая скорость осаждения. Возможность получения толстых покрытий | Недостаточно плотная структура покрытий. Невысокие механические свойства |

Электронно-лучевое испарение | Рабочая среда: вакуум 10-4…10-3 Па реактив. газы N2, O2, Ch5. Испарение металлов сфокусированным электронным пучком с дополнительной ионизацией | Металлические покрытия: Al, Ag, Cu,Ti, Cr, Ni, Co, Si Керамические покрытия: TiN, ZrN, TiC, ZrC, TiCN, ZrCN, Al2O3, TiO2, SiO2, ZrO2, ZrO2/Y2O3 | Высокая скорость осаждения. | Трудно обеспечить равномерность толщины и стехиометрии на изделиях сложной конфигурации. Низкая степень загрузки изделиями объема рабочей камеры |

Лазерное испарение (абляция) | Рабочая среда: вакуум 10-5…10-3 Па. Испарение материалов различного состава лазерным импульсом длительностью от мкс до фс. | Покрытия для микроэлектроники: Sb2S3, As2S3, SrTiO3, BaTiO3, GaAs Алмазоподобные покрытия (DLC) с высокими характеристиками | Получение покрытий сложных соединений Высокая чистота покрытий (минимум примесей) | Сложность реализации |

Вакуумно-дуговое испарение | Рабочая среда: вакуум 10-3…10-2 Па. Реактив. газы N2, O2, Ch5; Р = 0,01…1 Па, Т = 300…600°С. Испарение металлов в катодном пятне дугового разряда. | Металлические покрытия: Ti, Zr, Hf, Cr, Ta, Ni, Co,Si, MCrAlY (M=Ni, Co) Керамические покрытия: TiN, ZrN, CrN, TiC, TiCN, ZrCN, TiAlN, AlCrN, TiO2, ZrO2 Нанокомпозиты: TiAlN/Si3N4, AlCrN/Si3N4. Покрытия DLC | Высокая скорость осаждения. Относительная простота технической реализации. Эффективная ионная очистка изделий перед нанесением покрытий. Высокие свойства керамических покрытий | Наличие в структуре покрытий микрокапельной металлической фазы. Относительно высокие температуры осаждения покрытий |

Магнетронное распыление | Рабочая среда: чистые газы Ar, N2, O2, Ch5; Р = 0,05– 1 Па, Т = 60…6000°С Ионное распыление металлов в магнетронном разряде | Полный спектр металлических покрытий: Al, Ag, Au,Cu, Zn, Sn, Cd Ti, Zr, Hf, Cr, Ta, Ni, Co, Si, MCrAlY (M=Ni, Co) и др. Керамические покрытия: TiN, ZrN, CrN, TiC, TiCN, ZrОN, TiAlN, AlCrN, TiBN CrAlTiYN, TiO2, ZrO2, Al2O3, SiO2. Нанокомпозиты: 3D: TiAlN/Si3N4, TiN/BN, AlCrN/Si3N4, ZrN/Cu, ZrO2/Al2O3. 2D: TiN/NbN, TiN/CrN, TiN/AlN, CrN/AlN, TiN/CN. Покрытия DLC | Плотная микро- (нано-) кристаллическая структура металлических и керамических покрытий при полном отсутствии капельной фазы Возможность нанесения покрытий на термочувствительные материалы при низких температурах Наиболее широкий спектр покрытий различного назначения; высокая скорость осаждения; высокие свойства металлических и керамических покрытий | Относительная сложность технической реализации метода при получении реактивных (керамических) покрытий. Относительно высокая стоимость оборудования |

| Параметры магнетронного распыления установки CS-1000 | Параметры термовакуумного испарения установки CS-1000 |

Скорость осаждения Cu для 300 Вт — 125 Å/мин Скорость осаждения Ni и Cr для 200 Вт — 45 Å/мин | Скорость осаждения Cu, V и др. Скорость осаждения Ni для 25% мощности — 0,25 Å/с |

Методы получения пленок подразделяются на физические (PVD — Physical Vapor Deposition), химические и промежуточные газофазные химические методы (CVD — Chemical Vapor Deposition). Все методы нанесения пленок характеризуются такими параметрами как скорость получения покрытий и диапазон достигаемых толщин. Для РVD и CVD эти параметры, соответственно, обычно находятся в пределах 1…1000 мкм/ч и 0,01…10 (100) мкм. Для химических методов они составляют 100…1000 мкм/ч и 0,1…1000 мкм; для взрывных (детонационных) и плазменных методов — до 10…100 мм/ч и 0,1…10 мм, соответственно.

Процесс получения пленочных покрытий сопровождается рядом специфических явлений. Рост пленки происходит в два этапа: образование зародыша на поверхности подложки и рост зародыша. При взаимодействии двух атомов друг с другом между ними может возникнуть химическая связь. В результате атомы дольше остаются на поверхности и успевают присоединить следующий атом и т.д. Так образуются скопления адсорбированных атомов, более длительное время связанных с подложкой и имеющих тенденцию к дальнейшему росту, который происходит за счет присоединения мигрирующих по поверхности атомов, падающих атомов и более мелких кластеров. Таким образом, на поверхности формируется сеть объединенных кластеров, затем происходит их объединение, и образуется сплошная пленка. При этом в зависимости от скорости осаждения, природы подложки и типа осаждаемого материала возможны три типа роста пленки:

В результате атомы дольше остаются на поверхности и успевают присоединить следующий атом и т.д. Так образуются скопления адсорбированных атомов, более длительное время связанных с подложкой и имеющих тенденцию к дальнейшему росту, который происходит за счет присоединения мигрирующих по поверхности атомов, падающих атомов и более мелких кластеров. Таким образом, на поверхности формируется сеть объединенных кластеров, затем происходит их объединение, и образуется сплошная пленка. При этом в зависимости от скорости осаждения, природы подложки и типа осаждаемого материала возможны три типа роста пленки:

– островковый рост;

– послойный рост;

– послойно-островковый, или смешанный рост.

Тип роста определяется взаимодействием атомов пленки с атомами подложки и между собой. Островковый рост происходит, если осаждаемые атомы напыляемой пленки сильнее взаимодействуют между собой, чем с атомами подложки. Послойный рост происходит при образовании больших по площади двумерных зародышей на поверхности подложки вследствие того, что атомы напыляемого материала сильнее связываются с атомами подложки. Послойно-островковый рост имеет место, когда островки начинают расти после того, как сформируется пленка толщиной в несколько атомных монослоев.

Послойно-островковый рост имеет место, когда островки начинают расти после того, как сформируется пленка толщиной в несколько атомных монослоев.

Рассмотрим особенности методов магнетронного распыления и термовакуумного испарения на примере установки CS-1000 Sputter & PVD Deposition System фирмы Asia Pacific Systems Inc. (см. рис. 1, 2).

| Рис. 1. Внешний вид установки CS-1000 Sputter & PVD Deposition System |

| Рис. 2. Схематическое изображение основных узлов установки CS-1000 Sputter & PVD Deposition System |

Установка CS-1000 обеспечивает реализацию двух методов нанесения — термовакуумного и магнетронного.

Преимущества и недостатки этих методов

Магнетронное распыление

Работа магнетронного распылительного устройства (см. рис. 3) основана на свойствах катодной области аномального тлеющего газового разряда, в которой катод (мишень) распыляется под действием ионной бомбардировки. Приложенное в области катода перпендикулярно электрическому магнитное поле позволяет снизить рабочее давление плазмообразующего газа без уменьшения интенсивности ионной бомбардировки и улучшить условия транспортировки распыляемого вещества к подложке. Это происходит благодаря уменьшению рассеяния, вызванного соударениями с молекулами газа. Между катодом и подложкой возникает зона низкотемпературной плазмы. Распыляемые частицы осаждаются в виде тонкого слоя, а также частично рассеиваются и осаждаются на стенках рабочей камеры.

Приложенное в области катода перпендикулярно электрическому магнитное поле позволяет снизить рабочее давление плазмообразующего газа без уменьшения интенсивности ионной бомбардировки и улучшить условия транспортировки распыляемого вещества к подложке. Это происходит благодаря уменьшению рассеяния, вызванного соударениями с молекулами газа. Между катодом и подложкой возникает зона низкотемпературной плазмы. Распыляемые частицы осаждаются в виде тонкого слоя, а также частично рассеиваются и осаждаются на стенках рабочей камеры.

| Рис. 3. Внешний вид установки CS-1000 Sputter & PVD Deposition System |

При использовании разряда постоянного тока (DC-магнетрон) можно распылять различные металлы и их сплавы (ванадий, хром, никель, титан, медь, серебро, нержавеющая сталь, латунь, бронза и др.), а также получать их химические соединения, добавляя в плазмообразующий газ (аргон) соответствующие реактивные газы (кислород, азот и др. ).

).

Так, если в содержащую титановую мишень систему во время распыления вводить азот, то можно получить пленку нитрида титана, а введение, например, кислорода, позволяет получать на поверхности подложки пленку двуокиси титана.

Варьируя содержание реактивного газа и скорость напыления, удается получать пленки разной толщины, химического и фазового состава.

Используемые газы:

– Ar для напыления Cu, Cr, Ni, V и т.д.;

– O2 для очистки подложек в ВЧ-плазме и напыления оксидов VxOx-y (CuxOx-y и т.д.) в совокупности с Ar;

– N2 для напыления нитридов различных материалов.

DC-магнетрон является современным вариантом устройства катодного распыления материалов в вакууме с использованием источника постоянного тока для нанесения проводящих покрытий на изделия. Принцип его действия основан на явлении физического распыления катода (материала мишени) ускоренными ионами рабочего газа, которые бомбардируют поверхность мишени под действием приложенного отрицательного потенциала.

Характерной особенностью магнетронов является использование специальной магнитной системы, которая создает над распыляемой мишенью замкнутое по контуру туннелеобразное магнитное поле. Благодаря этому полю создаются условия для получения локализованной плазмы высокой плотности и, соответственно, высокой плотности ионных токов, распыляемых мишенью. В результате достигается высокая производительность распыления материалов. Конструктивные принципы построения магнетронных устройств позволяют достаточно просто реализовать задачу нанесения однородных покрытий на широкоформатные поверхности.

Адгезия металлических слоев с подложкой у пленок, полученных магнетронным способом, существенно выше, чем у таких же пленок, полученных термовакуумным напылением, при сравнимых скоростях напыления. Это связано с более высокой энергией конденсирующихся частиц при магнетронном распылении и дополнительной активацией поверхности действием плазмы.

В отличие от других способов нанесения тонкопленочных покрытий, способ магнетронного распыления позволяет достаточно тонко регулировать толщину металлического слоя, а значит, его сопротивление, что очень важно при создании структур с определенной проводимостью.

Метод магнетронного распыления позволяет получать тонкие пленки высокого качества с рекордными физическими характеристиками (толщина, пористость, адгезия и пр.), а также проводить послойный синтез новых структур (структурный дизайн), создавая пленку буквально на уровне атомных плоскостей.

Термовакуумное испарение

Суть процесса термовакуумного испарения (см. рис. 4) состоит в переводе осаждаемого материала с помощью нагрева в парогазовую фазу. Образующийся при этом парогазовый поток в высоком вакууме распространяется прямолинейно, т.к. отсутствует соударение с молекулами остаточного газа — длина свободного пробега молекул в остаточном газе на порядок превышает расстояние от источника до подложки; газ попадает на подложку, поверхность которой холоднее источника пара; при этом происходит конденсация и образование пленки.

| Рис. 4. Принцип термовакуумного испарения |

Заключение

В настоящее время Россия входит в этап активного освоения современных технологий производства микроэлектроники и нанотехнологий. Современное производство требует перестройки технологического процесса под реалии современности. Потенциальные возможности применения магнетронных распылительных систем в настоящее время еще далеко не полностью выяснены и реализованы, но уже сейчас применение магнетронных установок весьма широко распространено. Они заняли прочные позиции в технологиях изготовления полупроводниковых приборов и интегральных микросхем. В частности, эти системы применяются для формирования контактов на поверхности полупроводниковых и пассивных элементов схем: например, при изготовлении резистивных пленок гибридных микросхем, магнитных пленок, низкоомных контактов, создании новых многокомпонентных тонкопленочных материалов и т.д.

Современное производство требует перестройки технологического процесса под реалии современности. Потенциальные возможности применения магнетронных распылительных систем в настоящее время еще далеко не полностью выяснены и реализованы, но уже сейчас применение магнетронных установок весьма широко распространено. Они заняли прочные позиции в технологиях изготовления полупроводниковых приборов и интегральных микросхем. В частности, эти системы применяются для формирования контактов на поверхности полупроводниковых и пассивных элементов схем: например, при изготовлении резистивных пленок гибридных микросхем, магнитных пленок, низкоомных контактов, создании новых многокомпонентных тонкопленочных материалов и т.д.

Компания AP Systems — партнер ЗАО Предприятие Остек — создает индивидуальные установки напыления тонких пленок различными методами под конкретные нужды клиента. Клиент получает новейшее оборудование, отвечающее всем современным стандартам качества. Специалисты компании готовы разработать индивидуальную технологию, специальную оснастку и решить стоящие перед клиентом задачи. Тщательная проработка проекта специалистами Предприятия Остек позволит добиться улучшения эффективности и технологичности производства заказчика.

Тщательная проработка проекта специалистами Предприятия Остек позволит добиться улучшения эффективности и технологичности производства заказчика.

Александр Иванов, [email protected], старший инженер отдела сервиса направления производства электронных компонентов ЗАО Предприятие Остек. Окончил Рязанский Государственный Радиотехнический университет с красным дипломом, инженер по специальности «физическая электроника». Работал технологом на предприятии производства лазерных и усилительных оптоволоконных систем ООО «ВОЛИУС», последние три года — инженером сервиса в ЗАО «Предприятие Остек». |

Тонкая пленка и типы тонких пленок – VacCoat

Последнее обновление:

Тонкая пленка представляет собой слой материала толщиной от нанометра до нескольких микрометров. Создание тонких пленок с использованием различных методов осаждения лежит в основе многих отраслей промышленности. В качестве простого примера рассмотрим зеркало, отражающее свет со слоем металла, нанесенным за стеклом. Vac Coat как производитель и дизайнер Системы вакуумного покрытия , используйте методы физического осаждения из паровой фазы (PVD), такие как напыление , термическое испарение и импульсное лазерное осаждение (PLD), для создания типов тонких пленок.

В качестве простого примера рассмотрим зеркало, отражающее свет со слоем металла, нанесенным за стеклом. Vac Coat как производитель и дизайнер Системы вакуумного покрытия , используйте методы физического осаждения из паровой фазы (PVD), такие как напыление , термическое испарение и импульсное лазерное осаждение (PLD), для создания типов тонких пленок.

[/vc_column_text][vc_row_inner][vc_column_inner width=”1/6″][/vc_column_inner][vc_column_inner width=”2/3″][vc_raw_html]JTNDcCUzRSUzQ3ZpZGVvJTIwYXV0b3BsYXklMjBzdHlsZSUzRCUyMmRpc3BsYXklM0ElMjBibG9jayUzQiUyMG1hcmdpbi1sZWZ0JTNBJTIwYXV0byUzQiUyMG1hcmdpbi1yaWdodCUzQSUyMGF1dG8lM0IlMjBib3JkZXIlM0ElMjBzb2xpZCUyMDFweCUyMGdyYXklM0IlMjBib3JkZXItcmFkaXVzJTNBJTIwNXB4JTNCJTIwYm94LXNpemluZyUzQSUyMGJvcmRlci1ib3glM0IlMjIlMjBjb250cm9scyUzRCUyMmNvbnRyb2xzJTIyJTIwd2lkdGglM0QlMjI5NyUyNSUyMiUyMGhlaWdodCUzRCUyMjk3JTI1JTIyJTNFJTBBJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTIwJTNDc291cmNlJTIwc3JjJTNEJTIyaHR0cHMlM0ElMkYlMkZ2YWNjb2F0LmNvbSUyRndwLWNvbnRlbnQlMkZ1cGxvYWRzJTJGVmFjQ29hdC1EU1IxLVZpZGVvLm1wNCUyMiUyMHR5cGUlM0QlMjJ2aWRlbyUyRndlYm0lMjIlM0UlM0MlMkZzb3VyY2UlM0UlM0MlMkZ2aWRlbyUzRSUzQyUyRnAlM0UlMEE=[/vc_raw_html][/vc_column_inner][vc_column_inner width=”1/6″][/vc_column_inner][/vc_row_inner][vc_separator][vc_row_inner][vc_column_inner width=”2/3″][vc_column_text]

Применение тонких пленок

Улучшение многих отраслей промышленности в прошлом веке связано с развитием методов осаждения. Эти отрасли включают полупроводниковую электронику, магнитные носители записи, интегральные схемы, светодиоды, оптические покрытия (например, антибликовые покрытия), твердые покрытия для защиты инструментов, фармацевтику, медицину и многие другие отрасли.

Эти отрасли включают полупроводниковую электронику, магнитные носители записи, интегральные схемы, светодиоды, оптические покрытия (например, антибликовые покрытия), твердые покрытия для защиты инструментов, фармацевтику, медицину и многие другие отрасли.

Имеют несколько применений в различных областях; кроме того, они играют важную роль в изучении и разработке материалов с уникальными и особыми свойствами, таких как сверхрешетки, которые позволяют изучать квантовые явления. Кроме того, они очень важны, потому что они отличают свойства и реакции поверхности материала от его объема и обладают широким спектром свойств, которые можно использовать в различных приложениях.

[/vc_column_text][/vc_column_inner][vc_column_inner width=”1/3″][vc_single_image image=”4855″ img_size=”среднее” выравнивание=”центр” стиль=”vc_box_shadow_3d” onclick=”custom_link” img_link_target=” _blank” link=”https://vaccoat.com/blog/thin-films-lithography/” css=”.vc_custom_1645270287680{margin-top: 75px !important;}”][vc_btn title=”Photolithography” style=”3d ” color=”сочно-розовый” align=”center” link=”url:https%3A%2F%2Fvaccoat. com%2Fblog%2Fthin-films-lithography%2F|target:_blank” css=”.vc_custom_1645270082932{margin-top: -20px !important;}”][/vc_column_inner][/vc_row_inner][vc_row_inner][vc_column_inner width=”1/6″][/vc_column_inner][vc_column_inner width=”2/3″][ vc_video link=”https://youtu.be/ph726F2NqmA” align=”center”][vc_column_text]

com%2Fblog%2Fthin-films-lithography%2F|target:_blank” css=”.vc_custom_1645270082932{margin-top: -20px !important;}”][/vc_column_inner][/vc_row_inner][vc_row_inner][vc_column_inner width=”1/6″][/vc_column_inner][vc_column_inner width=”2/3″][ vc_video link=”https://youtu.be/ph726F2NqmA” align=”center”][vc_column_text]

Thin Film Technologies

[/vc_column_text][/vc_column_inner][vc_column_inner width=”1/6″][/ vc_column_inner][/vc_row_inner][vc_separator][vc_column_text]

Типы тонких пленок

Типы тонких пленок можно разделить на следующие категории:

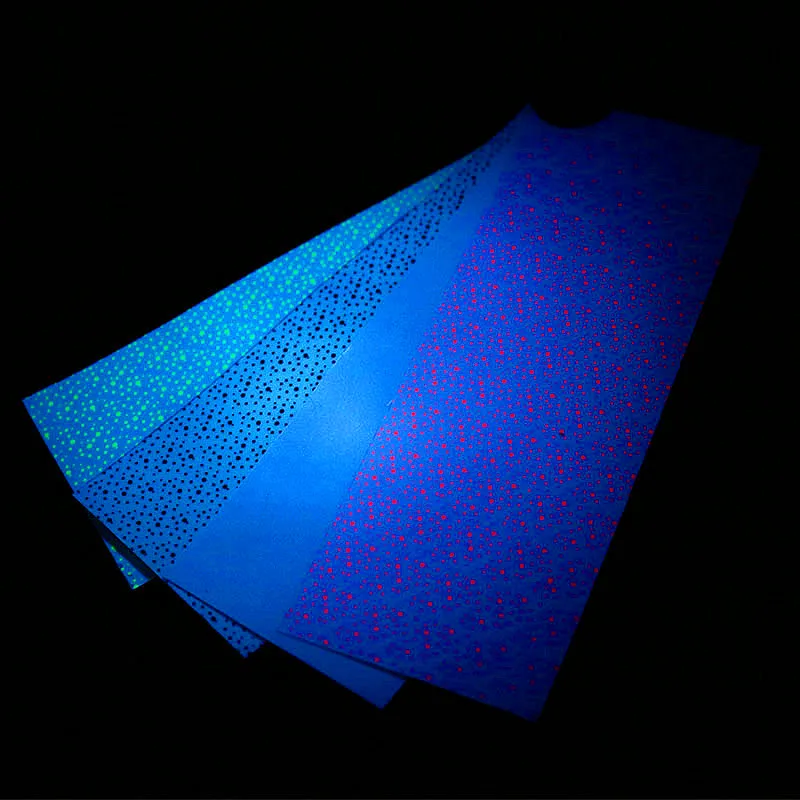

- Тонкие оптические пленки: используются для создания отражающих покрытий, просветляющих покрытий, солнечных элементов , мониторов, волноводов и массивов оптических детекторов

- Электрические или электронные тонкие пленки: используются для изготовления изоляторов, проводников, полупроводниковых устройств, интегральных схем и пьезоэлектрических приводов

- Тонкие магнитные пленки: обычно используются для изготовления дисков памяти

- Химические тонкие пленки: они используются для создания сопротивления легированию, диффузии, коррозии и окислению, а также для изготовления датчиков газа и жидкости

- Механические тонкие пленки: трибологические покрытия для защиты от истирания, повышения твердости и адгезии и использования микромеханических свойств

- Тонкие термопленки: используются для создания изоляционных слоев и теплоотводов

[/vc_column_text][vc_separator][vc_row_inner][vc_column_inner width=”1/2″][vc_cta h3=”” style=”3d” color=”сочно-розовый” add_button=”bottom” btn_title=”Процесс напыления ” btn_style=»3d» btn_color=»глинтвейн» btn_align=»center» btn_css_animation=»none» btn_link=»url:https%3A%2F%2Fvaccoat. com%2Fblog%2Fsputtering%2F|title:Sputtering%20Process% 20%7C%20Sputtering%20Deposition%20Method|target:_blank”][/vc_cta][/vc_column_inner][vc_column_inner width=”1/2″][vc_cta h3=”” style=”3d” color=”сочно-розовый ” add_button=»нижняя часть» btn_title=»термическое напыление» btn_style=»3d» btn_color=»глинтвейн» btn_align=»center» btn_css_animation=»none» btn_link=»url:https%3A%2F%2Fvaccoat.com% 2Fblog%2FТонкопленочное-осаждение-методом-термического-испарения%2F|title:Тонкая%20Пленка%20Deposition%20by%20Thermal%20Evaporation%20Method|target:_blank”][/vc_cta][/vc_column_inner][/vc_row_inner ][vc_separator][vc_column_text]

com%2Fblog%2Fsputtering%2F|title:Sputtering%20Process% 20%7C%20Sputtering%20Deposition%20Method|target:_blank”][/vc_cta][/vc_column_inner][vc_column_inner width=”1/2″][vc_cta h3=”” style=”3d” color=”сочно-розовый ” add_button=»нижняя часть» btn_title=»термическое напыление» btn_style=»3d» btn_color=»глинтвейн» btn_align=»center» btn_css_animation=»none» btn_link=»url:https%3A%2F%2Fvaccoat.com% 2Fblog%2FТонкопленочное-осаждение-методом-термического-испарения%2F|title:Тонкая%20Пленка%20Deposition%20by%20Thermal%20Evaporation%20Method|target:_blank”][/vc_cta][/vc_column_inner][/vc_row_inner ][vc_separator][vc_column_text]

Тонкопленочное покрытие

Процесс создания тонких пленок называется Осаждение . Существует несколько методов нанесения тонкой пленки. Они делятся на две основные группы химических и физических методов. Среди физических методов метод физического осаждения из паровой фазы (PVD) имеет хорошую точность и единообразие, которое получило высокую оценку. Различные методы напыления , термического испарения , углеродное покрытие , электронно-лучевое и импульсное лазерное осаждение (PLD) являются подмножествами физического осаждения из паровой фазы.

Различные методы напыления , термического испарения , углеродное покрытие , электронно-лучевое и импульсное лазерное осаждение (PLD) являются подмножествами физического осаждения из паровой фазы.

[/vc_column_text][vc_single_image image=”3449″ img_size=”large”alignment=”center”][vc_separator][vc_row_inner][vc_column_inner][vc_column_text]

Vac Coat Системы вакуумного нанесения покрытий (например, 9 De Устройство для нанесения покрытий методом напыления – DSR1 и настольный термический испаритель – DTT ) используются для создания тонких пленок методом физического осаждения из паровой фазы (PVD). Они делятся на четыре категории: установки для напыления, установки для нанесения углеродного покрытия, термические испарители и системы PLD. Некоторые из них просто работают на основе одного метода покрытия, а другие работают гибридно; например, Настольная установка для нанесения покрытий методом напыления и термический испаритель — DST3-T .

Чтобы ознакомиться с методом PVD и использовать его, вы можете обратиться на веб-сайт .

[/vc_column_text][/vc_column_inner][/vc_row_inner][vc_separator][vc_column_text]

Похожие сообщения 4855″ img_size=”средний” выравнивание=”центр” стиль=”vc_box_shadow_3d” onclick=”custom_link” img_link_target=”_blank” ссылка=”https://vaccoat.com/blog/thin-films-lithography/”][vc_btn title=”Тонкопленочная литография” style=”3d” color=”juicy-pink” align=”center” link=”url:https%3A%2F%2Fvaccoat.com%2Fblog%2Fthin-films-lithography%2F|title :Thin%20Films%20Lithography|target:_blank”][/vc_column_inner][vc_column_inner width=”1/3″][vc_single_image image=”5005″ img_size=”medium”alignment=”center” style=»vc_box_shadow_3d» onclick= ”custom_link” img_link_target=”_blank” link=»https://vaccoat.com/blog/copper-thin-films-deposition/»][vc_btn title=»Тонкие пленки Cu методом магнетронного распыления DC» style=»3d» color = «сочно-розовый» выравнивание = «по центру» ссылка = «url: https% 3A% 2F% 2Fvaccoat. com% 2Fblog% 2 Fcopper-thin-films-deposition%2F|title:Cu%20Thin%20Films%20by%20DC%20Magnetron%20Sputtering|target:_blank”][/vc_column_inner][vc_column_inner width=”1/3″][vc_single_image image=” 5076 ″ img_size = «среднее» выравнивание = «центр» стиль = «vc_box_shadow_3d» onclick = «custom_link» img_link_target = «_blank» ссылка = «https://vaccoat.com/blog/thickness-uniformity-of-thin-films- by-sputtering/»][vc_btn title=»Однородность толщины тонких пленок методом напыления» style=»3d» color=»juicy-pink» align=»center» link=»url:https%3A%2F%2Fvaccoat.com %2Fblog%2Fthickness-uniformity-of-thin-films-by-sputtering%2F|title:Thickness%20Uniformity%20of%20Thin%20Films%20by%20Magnetron%20Sputtering|target:_blank”][/vc_column_inner][/vc_row_inner] [/vc_column][vc_column width=”1/4″][vc_row_inner][vc_column_inner][vc_column_text]

com% 2Fblog% 2 Fcopper-thin-films-deposition%2F|title:Cu%20Thin%20Films%20by%20DC%20Magnetron%20Sputtering|target:_blank”][/vc_column_inner][vc_column_inner width=”1/3″][vc_single_image image=” 5076 ″ img_size = «среднее» выравнивание = «центр» стиль = «vc_box_shadow_3d» onclick = «custom_link» img_link_target = «_blank» ссылка = «https://vaccoat.com/blog/thickness-uniformity-of-thin-films- by-sputtering/»][vc_btn title=»Однородность толщины тонких пленок методом напыления» style=»3d» color=»juicy-pink» align=»center» link=»url:https%3A%2F%2Fvaccoat.com %2Fblog%2Fthickness-uniformity-of-thin-films-by-sputtering%2F|title:Thickness%20Uniformity%20of%20Thin%20Films%20by%20Magnetron%20Sputtering|target:_blank”][/vc_column_inner][/vc_row_inner] [/vc_column][vc_column width=”1/4″][vc_row_inner][vc_column_inner][vc_column_text]

[lwptoc colorScheme=”light” backgroundColor=”#d6d6d6″ borderColor=”#5b5b5b” skipHeadingText=”Последние сообщения|Ссылки|Похожие сообщения”]

[/vc_column_text][/vc_column_inner][/vc_row_inner][vc_wp_posts номер =”10″][vc_cta h3=”” style=”3d” color=”глинтвейн” add_button=”дно” btn_title=”Методы осаждения” btn_style=”3d” btn_color=”сочно-розовый” btn_align=”center ” btn_css_animation=”none” btn_link=”url:https%3A%2F%2Fvaccoat. com%2Fblog%2Fdeposition%2F|title:Deposition%20Methods%20%7C%20Vacuum%20Deposition|цель:_blank”][/vc_cta] [vc_cta h3=”” style=”3d” color=”сочно-розовый” add_button=”bottom” btn_title=”Физическое осаждение паров” btn_style=”3d” btn_color=”глинтвейн” btn_align=”center” btn_css_animation=” none” btn_link=”url:https%3A%2F%2Fvaccoat.com%2Fblog%2Fphysical-vapor-deposition-pvd%2F|title:Physical%20Vapor%20Deposition%20(PVD)|цель:_blank”][/vc_cta ][vc_cta h3=”” style=”3d” color=”сочно-розовый” add_button=”bottom” btn_title=”Desk Sputter Coater – DSR1″ btn_style =”3d” btn_color=»глинтвейн» btn_align=»center» btn_css_animation=»none» btn_link=»url:https%3A%2F%2Fvaccoat.com%2Fproducts%2Fdesk-sputter-coater-dsr1%2F|title: Рабочий стол%20Распыление%20Покрытие%20%E2%80%93%20DSR1|target:_blank”][/vc_cta][/vc_column][/vc_row][vc_row][vc_column][vc_separator][/vc_column][/vc_row]

com%2Fblog%2Fdeposition%2F|title:Deposition%20Methods%20%7C%20Vacuum%20Deposition|цель:_blank”][/vc_cta] [vc_cta h3=”” style=”3d” color=”сочно-розовый” add_button=”bottom” btn_title=”Физическое осаждение паров” btn_style=”3d” btn_color=”глинтвейн” btn_align=”center” btn_css_animation=” none” btn_link=”url:https%3A%2F%2Fvaccoat.com%2Fblog%2Fphysical-vapor-deposition-pvd%2F|title:Physical%20Vapor%20Deposition%20(PVD)|цель:_blank”][/vc_cta ][vc_cta h3=”” style=”3d” color=”сочно-розовый” add_button=”bottom” btn_title=”Desk Sputter Coater – DSR1″ btn_style =”3d” btn_color=»глинтвейн» btn_align=»center» btn_css_animation=»none» btn_link=»url:https%3A%2F%2Fvaccoat.com%2Fproducts%2Fdesk-sputter-coater-dsr1%2F|title: Рабочий стол%20Распыление%20Покрытие%20%E2%80%93%20DSR1|target:_blank”][/vc_cta][/vc_column][/vc_row][vc_row][vc_column][vc_separator][/vc_column][/vc_row]

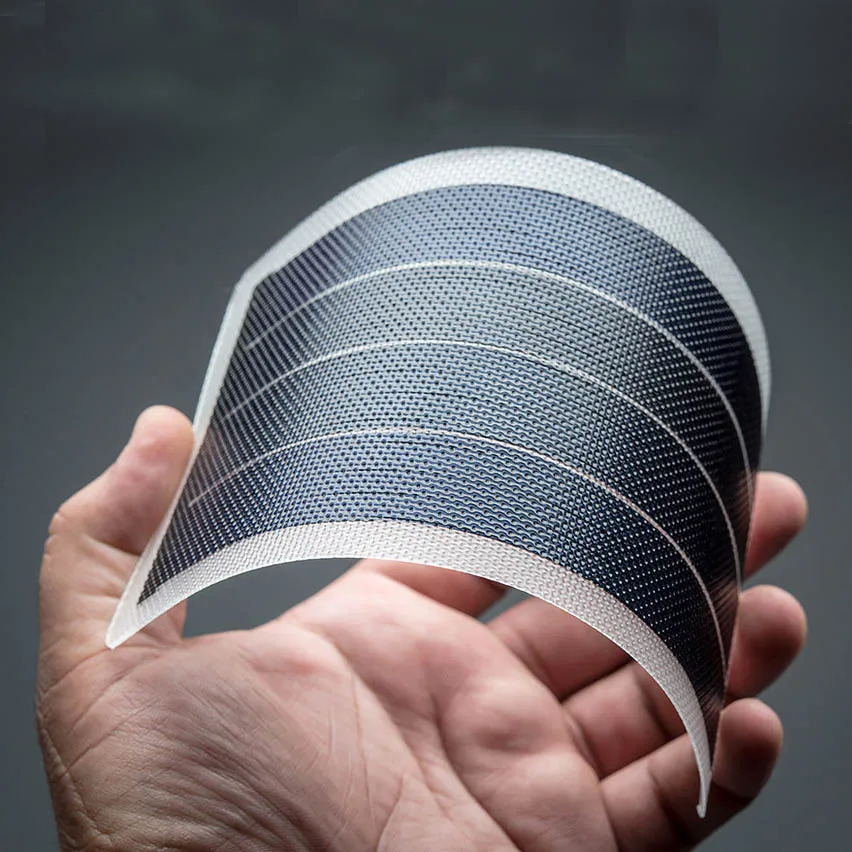

Материаловедение и обработка тонких пленок | Материаловедение

Опыт NREL сосредоточен на использовании тонких пленок для создания и реализации технологических

полезные приложения. Для возобновляемых источников энергии ярким примером этого исследования является тонкопленочный

Для возобновляемых источников энергии ярким примером этого исследования является тонкопленочный

фотогальваника (ФЭ).

Тонкие пленки важны, потому что они предлагают возможность недорогой обработки

с минимальным использованием материала при выполнении требований приложения. Важно,

это может обеспечить экономически эффективное применение дорогостоящего исходного сырья. Тонкий

Пленки также могут использоваться в приложениях, где важны малый вес и механическая гибкость.

ключевой.

Возможности

Теллурид кадмия PV

Наши возможности и опыт в области теллурида кадмия (CdTe) PV состоят из поликристаллических

осаждение пленок и обработка устройств, включая буферные слои, прозрачную проводку

оксиды и контактные материалы, выращивание эпитаксиальных пленок и обработка устройств, легирование CdTe

опыт и нанесение на гибкие подложки.

Контакт

[email protected]

303-384-7613

Медь Индий Галлий Селенид PV

Наши возможности и опыт в области селенида меди индия галлия (CIGS) PV состоят

осаждения поликристаллических пленок и обработки устройств, включая буферные слои,

прозрачные проводящие оксиды и контактные материалы, нанесение на гибкий легкий вес

подложки и осаждение на большой площади (6 x 6 дюймов).

Контактное лицо

[email protected]

303-384-7884

Возможности платформы обработки атмосферы

В Лаборатории разработки и интеграции процессов, Обработка атмосферы

Платформа (APP) предлагает мощные возможности со встроенными инструментами для внесения, обработки,

и охарактеризовать фотоэлектрические материалы и устройства. Для внесения депозита («записи») используются разные методы.

материалов на различные подложки, которые затем обрабатываются с помощью быстрого

термическая обработка. Уникальность приложения заключается в том, что эти процессы выполняются

при атмосферном давлении, без необходимости использования дорогостоящего вакуумного оборудования.

Контактное лицо:

Розмари Браманте

[email protected]

303-384-7619

Измерение диффузии пароизоляции

Барьеры для кислорода и влаги являются важными компонентами упаковки для широкого спектра продуктов.

отраслей. Требования каждого приложения значительно отличаются друг от друга.

Требования к стоимости и скорости проникновения. Мы разработали количественный высокопроизводительный

метод, который может измерять множество барьеров параллельно с непревзойденной чувствительностью.

Контактное лицо:

Matthew.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения

Возможность получения толстых покрытий (до 200 мкм). Высокая чистота покрытий (минимум примесей)

Возможность получения толстых покрытий (до 200 мкм). Высокая чистота покрытий (минимум примесей) Осаждение покрытий с высокой степенью ионного воздействия

Осаждение покрытий с высокой степенью ионного воздействия

для 70% мощности — 0,33 Å/с

для 70% мощности — 0,33 Å/с