еще больше слоев — «Эксимпак-Оборудование»

В последней статье “Экструзия пленки: от простого к сложному” мы постарались описать эволюционный процесс перехода от дешевых выдувных машин-однослойников к установкам, которые могут изготавливать многослойную пленку с шириной рукава до 1600 мм в диаметре; почему эта пленка становится более востребованной на рынке ленки и, соответственно, что толкает производителей покупать более дорогое и сложное в эксплуатации оборудование. В этой статье мы углубимся в тему многослойных пленок и посмотрим, почему предприятия усложняют производственные процессы в погоне получить 5-, 7- и более слойные пленки.

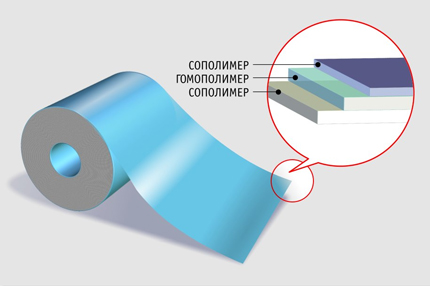

Почему многослойная пленка лучше: пример АВА-соэкструзии

Необходимость увеличения числа слоев диктуется, прежде всего, потребностью в совмещении разнофункциональных полимеров для достижения пленкой требуемого комплекса свойств, например получением барьерных пленок с необходимыми физико-механическими свойствами, способностью свариваться, окрашиваться и пр. Другим движущим фактором увеличения числа слоев является стремление к удешевлению пленки: при разнообразии слоев открывается больше возможностей эффективного сочетания дешевых и дорогих сырьевых компонентов. Приведем конкретный пример.

Другим движущим фактором увеличения числа слоев является стремление к удешевлению пленки: при разнообразии слоев открывается больше возможностей эффективного сочетания дешевых и дорогих сырьевых компонентов. Приведем конкретный пример.

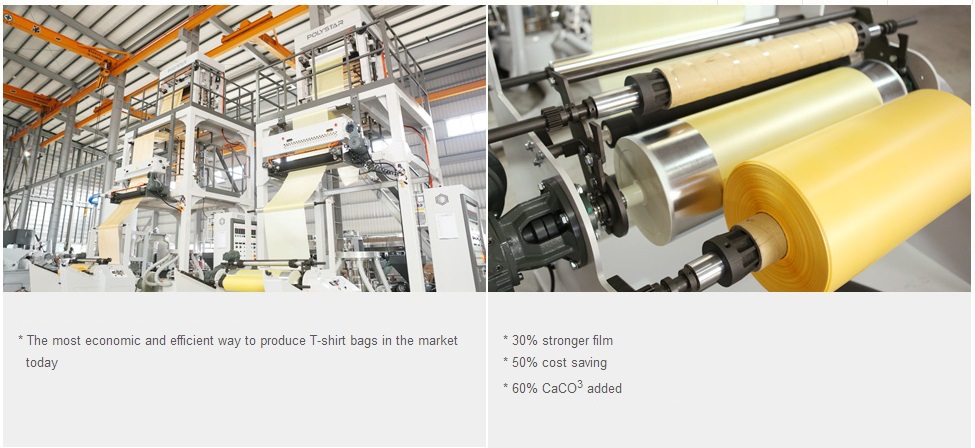

Допустим, крупная торговая сеть хочет закупать большие объемы ПНД пакетов типа “майка” с лучшими прочностными характеристикам (чем в среднем по рынку), но чтобы цена была чуть ниже рынка (с учетом значительного объема). Что может предложить производитель? Он может увеличить толщину пленки и продавать более толстые (и соответственно более прочные) пакеты. Он может купить более импортное сырье или дорогие добавки, чтобы производимая плёнка была прочнее. Но однозначно себестоимость пленки вырастет за счет стоимости сырья и нет никаких инструментов сэкономить, чтобы уложиться в параметры тендера торговой сети. Такой инструмент все таки нашелся — купить новый экструдер, который может делать трехслойную АВА пленку (А-В-А слои). Тогда есть возможность сохранить толщину пленки или даже немного ее уменьшить и положить в средний слой вторичку. Экономия на сырье столь значительна, что позволяет быстро окупить новый АВА экструдер. В данном случае мы описали самый простой случай, который даже не требует значительных капиталовложений: компания “Эксимпак-оборудование” предлагает A-B-A экструдеры (два шнека) для производства трехслойки по цене не сильно отличающейся от аналогичного по ширине однослойного экструдера. Наш опыт говорит о том, что экономия на сырье достигает 15% при переходе на многослойную пленку при производстве пакетов типа “майка”.

Экономия на сырье столь значительна, что позволяет быстро окупить новый АВА экструдер. В данном случае мы описали самый простой случай, который даже не требует значительных капиталовложений: компания “Эксимпак-оборудование” предлагает A-B-A экструдеры (два шнека) для производства трехслойки по цене не сильно отличающейся от аналогичного по ширине однослойного экструдера. Наш опыт говорит о том, что экономия на сырье достигает 15% при переходе на многослойную пленку при производстве пакетов типа “майка”.

Больше слоев — больше качества

Уже более 10 лет ведущие мировые производители экструзионного оборудования поставляют оборудование для выдува 5-, 7-слойных пленок. Дополнительные слои позволяют добиться еще более развитой комбинации свойств. Например, внести полиамидный слой, который дает барьерный эффект. Пятислойные и семислойные выдувные установки уже не являются экзотикой, однако представляют отдельный ценовой сегмент, как в плане самого оборудования, так и в плане закупаемого сырья для их работы. Стоимость «голой» установки для производства 5-слойной пленки будет выше миллиона евро, а стоимость комплексного решения с технической и технологической поддержкой выльется уже в несколько миллионов. Кроме того, технологический регламент поставщика оборудования по переработке полимеров будет предполагать применение определенных полимерных материалов от ведущих производителей, что выведет продукцию в ценовой премиум-сегмент, когда устойчивый сбыт этой продукции налажен за пределами России.

Стоимость «голой» установки для производства 5-слойной пленки будет выше миллиона евро, а стоимость комплексного решения с технической и технологической поддержкой выльется уже в несколько миллионов. Кроме того, технологический регламент поставщика оборудования по переработке полимеров будет предполагать применение определенных полимерных материалов от ведущих производителей, что выведет продукцию в ценовой премиум-сегмент, когда устойчивый сбыт этой продукции налажен за пределами России.

Применение отечественного сырья в этом случае исключается полностью. Собственно, 7 слоев – еще не предел для многослойных соэкструзионных линий – есть компании, которые предлагают экструзионные головки для выдува пленки в 10 слоев при 5 экструдерах. Такие пленки позволяют добиться высоких барьерных свойств в сочетании с уникальными прочностными характеристикам. Однако полная стоимость всего проекта по производству 10-слойной пленки сделает его медленно окупаемым.

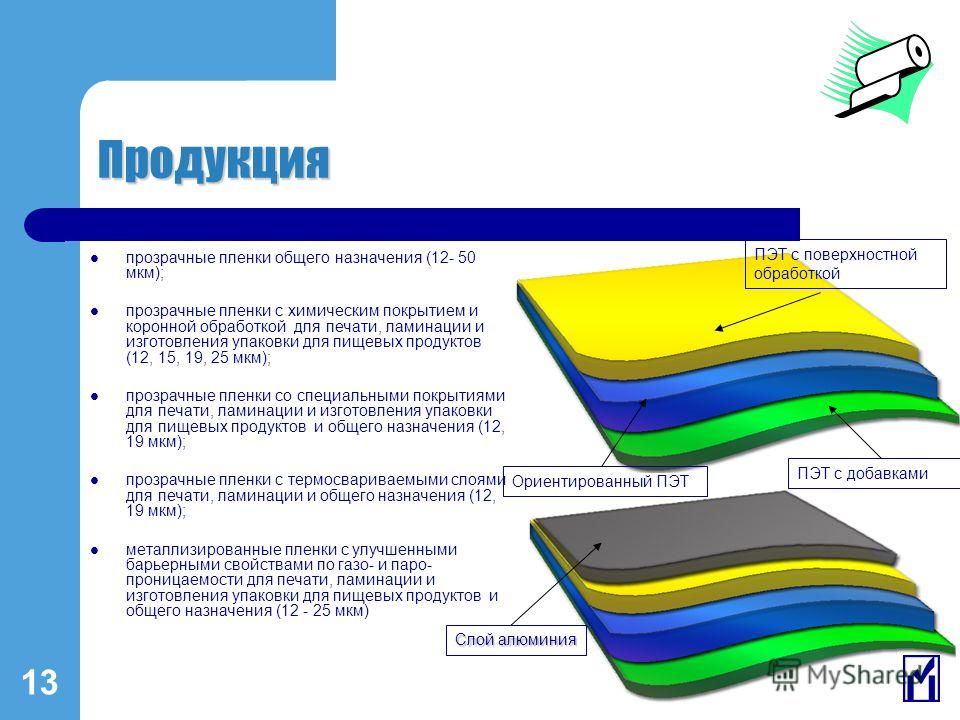

Схема многослойной пленки с высокими барьерными свойствами.

Источник: http://www.kursiv.ru/kursivnew/paket_magazine/archive/27/32.php

Польза большого количества слоев

На практике большие комбинации слоев позволяют добиться довольно интересных сочетаний материалов и их свойств:

- Можно заключать тонкий слой EVOH между двумя слоями полиамида для улучшения сопротивляемости пленки излому, чтобы тем самым сохранить барьерные свойства;

- Можно разделить полиамид связующим слоем для улучшения барьерных свойств и уменьшению пропускания водяного пара, так как «сухой» полиамид обладает гораздо лучшими барьерными свойствами по отношению к кислороду.

- Можно разделить наружные (крайние) слои пленки на два отдельных слоя с тем, чтобы в одном из них использовать более дешевый полимерный материал.

- Можно сформировать слой из иономера достаточной толщины, чтобы обеспечить требуемое качество сварных швов, а поверх использовать более толстый слой недорогого ПНД.

- Для формирования сверхтолстых слоев можно использовать многослойный пакет из того же полимера, улучшая прочностные свойства.

Однако, наиболее оптимальным выбором из ассортимента предлагаемых соэкструзионных линий все равно остаются трехслойные установки (особенно в России). Производители многослойной пленки работают над улучшением конструктивного исполнения машин, покупая более современные установки. Например, улучшенная термоизоляция формируемых слоев в спиральной системе головки до их схождения, что дает возможность гибко подбирать температурный режим для каждого отдельного полимерного материала. Или усовершенствованная система пузырькового охлаждения, что позволяет увеличить производительность.

Ценовой фактор

Ценовой фактор на экструзионные установки, разумеется, играет ведущую роль. Стоимость экструзионных установок для производства высококачественной трехслойной пленки ведущих европейских производителей находится в пределах одного миллиона евро, что является нормальным для реального промышленного проекта. Хорошо зарекомендовавшее себя отечественное оборудование стоит втрое дешевле, и имеет возможность переработки отечественного сырья. Этот факт поможет значительно повысить рентабельность производства. Машины из юго-восточной азии могут стоить еще дешевле, но их надо уметь выбирать. Необходимо также добавить, что 5-и и более слойные соэкструзионные установки в настоящее время активно вытесняются ламинаторами. Здесь опять же играет роль ценовой фактор: комплекс, состоящий из трехслойного соэкструдера и бессольвентного ламинатора стоит дешевле, чем пятислойная соэкструзионная установка, а по функциональным возможностям данный комплекс значительно более привлекателен.

Этот факт поможет значительно повысить рентабельность производства. Машины из юго-восточной азии могут стоить еще дешевле, но их надо уметь выбирать. Необходимо также добавить, что 5-и и более слойные соэкструзионные установки в настоящее время активно вытесняются ламинаторами. Здесь опять же играет роль ценовой фактор: комплекс, состоящий из трехслойного соэкструдера и бессольвентного ламинатора стоит дешевле, чем пятислойная соэкструзионная установка, а по функциональным возможностям данный комплекс значительно более привлекателен.

Переход на производство трехслойной пленки не выглядит сверхзадачей: это вполне подъемные инвестиции для производителя. Только необходимо обсудить с поставщиком оборудования технические характеристики и конфигурацию желаемого оборудования, и все качественно просчитать. О перспективах применения многослойной пленки мы поговорим в следующей статье.

Основные технологии переработки полимеров. Соэкструзия

Начало темы:

Технологии переработки полимеров

Также по теме:

Автор статьи:

Юрий Белоусиков

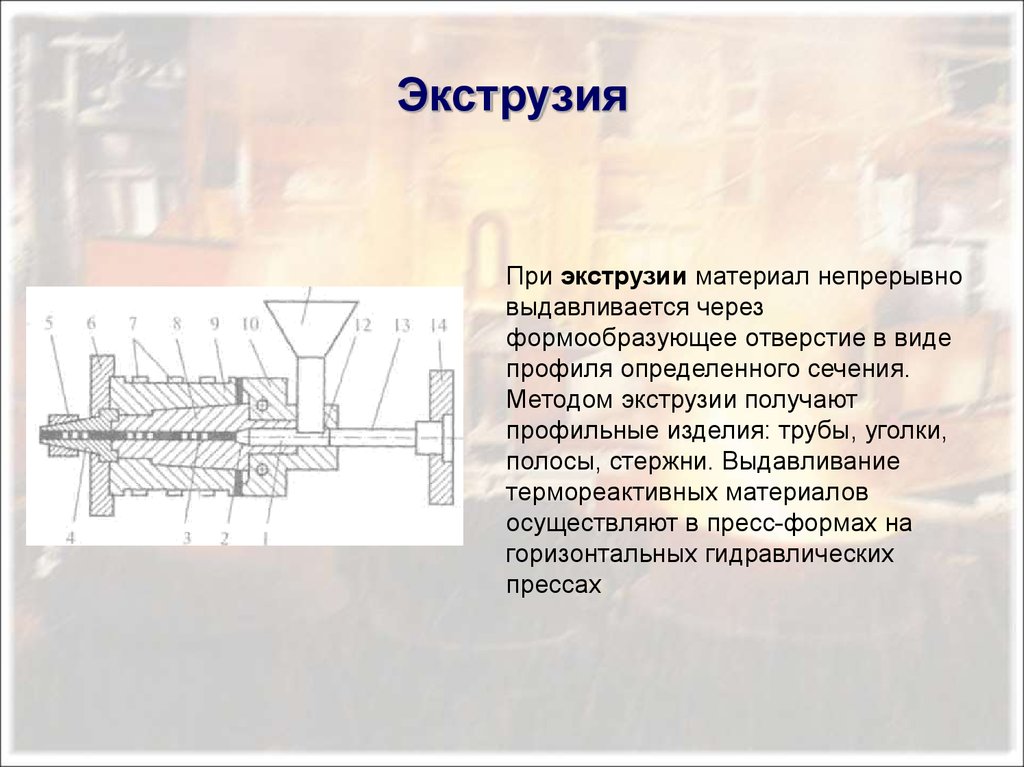

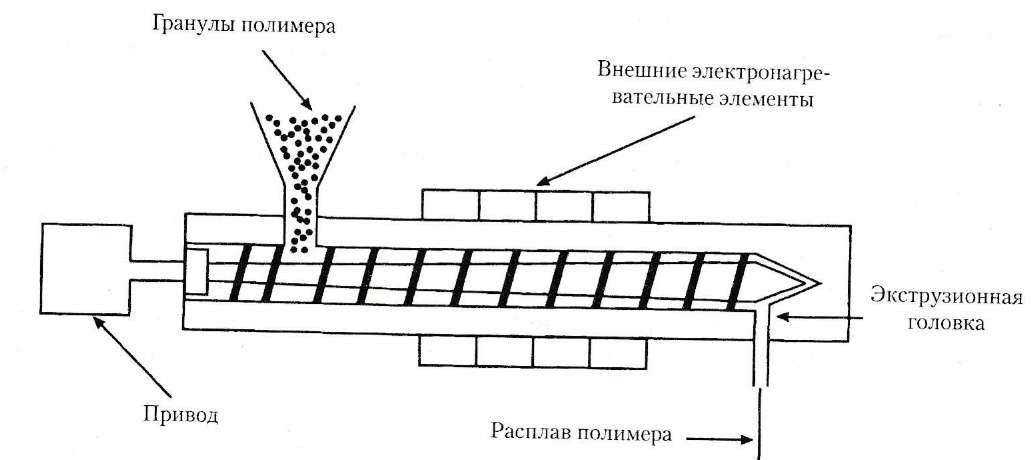

Как мы уже отмечали, соэкструзия не равна ламинированию, а потому и описывать этот процесс нужно отдельно. Итак, соэкструзию обычно используют для придания лучшего товарного вида различным упаковочным материалам. При этом одним из главных достоинств этого способа обработки полимеров является его относительная дешевизна, поскольку при соэкструзии конечный материал получают прямо из гранулированного полимерного сырья, и таким образом всё это происходит в рамках одного процесса, что заметно удешевляет технологию, ведь нужно использовать меньшее количество оборудования и соответственно выполнять меньше операций. А ещё соэкструзия подразумевает совершенно безотходное производство, то есть всё используемое сырьё попадает в обработку. Это обусловлено тем, что обрезки, которые обычно выбрасываются, здесь идут на формирование среднего слоя во всех случаях — даже если необходимо создать упаковочные материалы для пищевых продуктов.

Итак, соэкструзию обычно используют для придания лучшего товарного вида различным упаковочным материалам. При этом одним из главных достоинств этого способа обработки полимеров является его относительная дешевизна, поскольку при соэкструзии конечный материал получают прямо из гранулированного полимерного сырья, и таким образом всё это происходит в рамках одного процесса, что заметно удешевляет технологию, ведь нужно использовать меньшее количество оборудования и соответственно выполнять меньше операций. А ещё соэкструзия подразумевает совершенно безотходное производство, то есть всё используемое сырьё попадает в обработку. Это обусловлено тем, что обрезки, которые обычно выбрасываются, здесь идут на формирование среднего слоя во всех случаях — даже если необходимо создать упаковочные материалы для пищевых продуктов.

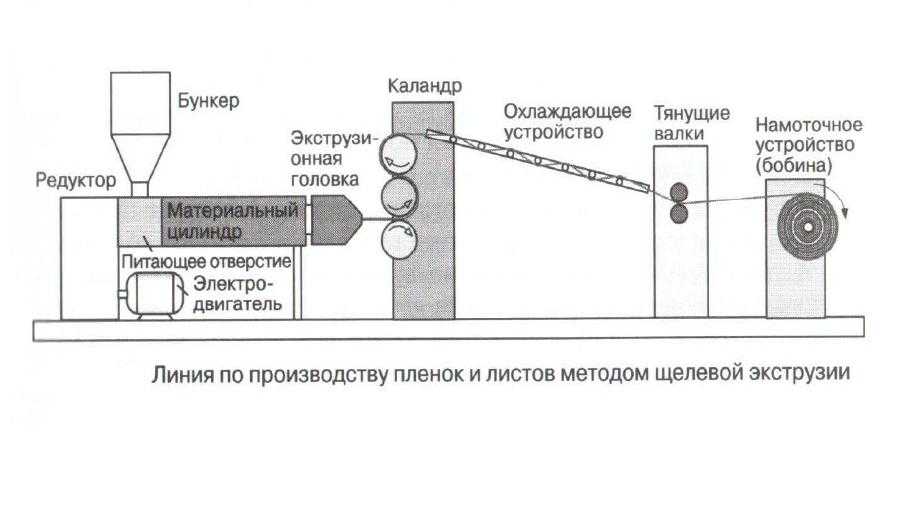

Если говорить о технологии соэкструзии более подробно, то стоит заметить, что экономия достигается ещё и за счёт того, что при производстве полимерных плёнок таким методом можно использовать точно такие же виды экструзионного оборудования, что и при изготовлении обычных однослойных плёнок. Единственно, что при этом требует замены — это экструзионные головки, а в остальном никакого перепрофилирования оборудования не требуется. При соэкструзии обычно используется несколько видов экструдеров, причём головки чаще всего используются одни и те же, то есть совмещённые. Интересно, что соэкструзионные плёнки можно изготавливать как с использованием технологии выдувания, так и обычным методом экструзии, когда получаются плоские плёнки.

Единственно, что при этом требует замены — это экструзионные головки, а в остальном никакого перепрофилирования оборудования не требуется. При соэкструзии обычно используется несколько видов экструдеров, причём головки чаще всего используются одни и те же, то есть совмещённые. Интересно, что соэкструзионные плёнки можно изготавливать как с использованием технологии выдувания, так и обычным методом экструзии, когда получаются плоские плёнки.

- Производство, эксплуатация и переработка полимеров в России

- Сферы использования полимеров и изделий из них

Получить консультацию специалистаКонсультация

При соэкструзии необходимо использовать расплавленные полимеры, иначе не получится соединить разнородные полимерные материалы, которые даже в слегка подогретом состоянии никак друг с другом не взаимодействуют. Таким образом, хоть и можно использовать оборудование, пригодное для других технологий переработки полимеров, тем не менее, чтобы изготовить многослойную плёнку, необходимо задействовать несколько экструдеров. Стоит также заметить, что всё же нужно использовать такие полимерные материалы, которые более-менее близки друг другу по химической структуре — только в этом случае будет обеспечено высокое качество готовой продукции. Исходя из этого понятно, что без специального соединительного слоя связать вместе полиэтилен с этиленвинилом не получится, но при использовании технологии соэкструзии эти слои получаются достаточно тонкими.

Таким образом, хоть и можно использовать оборудование, пригодное для других технологий переработки полимеров, тем не менее, чтобы изготовить многослойную плёнку, необходимо задействовать несколько экструдеров. Стоит также заметить, что всё же нужно использовать такие полимерные материалы, которые более-менее близки друг другу по химической структуре — только в этом случае будет обеспечено высокое качество готовой продукции. Исходя из этого понятно, что без специального соединительного слоя связать вместе полиэтилен с этиленвинилом не получится, но при использовании технологии соэкструзии эти слои получаются достаточно тонкими.

- Сложности при утилизации полимерных материалов

- О переработке и утилизации полимеров

Получить консультацию специалистаКонсультация

Теперь несколько слов о преимуществе соэкструзии по сравнению с технологией ламинирования, которую обычно используют чаще как наиболее простую и дешёвую. Тем не менее соэкструзионная технология ненамного дороже, а при этом соединение слоёв близко к гомогенной структуре и кроме того именно путём соэкструзии удаётся получить более тонкие многослойные плёнки, что невозможно осуществить с использованием технологии ламинирования. Также соэкструзия практически не накладывает ограничений и на количество слоёв — так, вполне можно выпускать качественные 7-слойные соэкструзионные плёнки. А возможность использования этиленвинила делает такие плёнки надёжной защитой для продукта, находящегося в такой упаковке, хорошо герметизируя его, поскольку EVOH является отличным кислородным барьером. Кроме того такие плёнки препятствуют и проникновению влаги.

Тем не менее соэкструзионная технология ненамного дороже, а при этом соединение слоёв близко к гомогенной структуре и кроме того именно путём соэкструзии удаётся получить более тонкие многослойные плёнки, что невозможно осуществить с использованием технологии ламинирования. Также соэкструзия практически не накладывает ограничений и на количество слоёв — так, вполне можно выпускать качественные 7-слойные соэкструзионные плёнки. А возможность использования этиленвинила делает такие плёнки надёжной защитой для продукта, находящегося в такой упаковке, хорошо герметизируя его, поскольку EVOH является отличным кислородным барьером. Кроме того такие плёнки препятствуют и проникновению влаги.

Не секрет, что в сфере производства пищевых продуктов и торговли сегодня чаще всего используют комбинированные упаковочные плёнки, один из слоёв которых составляет полиэтилен, а другой — полипропилен. Таким образом, если необходимо задействовать барьерный слой из этиленвинила (а в большинстве случаев это необходимо), то структура таких плёнок получается пятислойной, ведь ещё два слоя соединительных — для надёжного склеивания EVOH с PE и PP. 7-слойные плёнки получаются тогда, когда нужно получить ламинированную плёнку — например, с текстом. В этом случае используются плёнки с нанесёнными на них текстом и/или изображениями, а в качестве наружного слоя применяется один из полимеров, но такие плёнки путём соэкструзии получаются значительно более тонкими, чем при ламинировании. Впрочем, это далеко не все преимущества данной технологии.

7-слойные плёнки получаются тогда, когда нужно получить ламинированную плёнку — например, с текстом. В этом случае используются плёнки с нанесёнными на них текстом и/или изображениями, а в качестве наружного слоя применяется один из полимеров, но такие плёнки путём соэкструзии получаются значительно более тонкими, чем при ламинировании. Впрочем, это далеко не все преимущества данной технологии.

Разумеется, производство однослойных плёнок выгоднее, однако это справедливо только в том случае, если не учитывать назначение плёнки. Так, например, для скоропортящихся продуктов использование однослойных плёнок нецелесообразно, поскольку малейшая трещина на упаковке сделает продукт непригодным в самое короткое время. Кроме того далеко не все полимеры обладают хорошей антикислородной защитой и, таким образом, проникновение воздуха неизбежно, причём в количестве, достаточном для того, чтобы испортить продукт тоже достаточно быстро. В связи с этим нужно использовать как минимум трёхслойные плёнки, которые даже при условии появления трещин, царапин и вмятин защитят продукт от воздействия внешней среды, поскольку ослабленные места будут просто-напросто перекрываться. Ещё один вариант, также возможный с использованием технологии соэкструзии — это производство растягивающихся плёнок, с использованием линейного полиэтилена высокого давления (ЛПВД), из которого изготавливают средний слой. Также популярна соэкструзионная технология изготовления плёнок из металлоценовых полимеров, которые значительно увеличивают надёжность плёнки, делая её устойчивой к растяжению. Это целесообразно и с экономической точки зрения, ведь растягивающиеся плёнки обеспечивают экономию материала почти в 2 раза.

Ещё один вариант, также возможный с использованием технологии соэкструзии — это производство растягивающихся плёнок, с использованием линейного полиэтилена высокого давления (ЛПВД), из которого изготавливают средний слой. Также популярна соэкструзионная технология изготовления плёнок из металлоценовых полимеров, которые значительно увеличивают надёжность плёнки, делая её устойчивой к растяжению. Это целесообразно и с экономической точки зрения, ведь растягивающиеся плёнки обеспечивают экономию материала почти в 2 раза.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте [email protected], они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

В чем разница между коэкструдированной и ламинированной пленкой?

В жизни люди часто видят различные мембранные материалы, не только пленку для хранения свежести, но и упаковку для пищевых продуктов, широко используемую, люди не могут жить без этой упаковки. Коэкструзионная пленка — распространенная пленка в современной жизни. Каковы его преимущества? Производитель коэкструзионной пленки Shandong Qilu, и у вас есть чат.

Коэкструзионная пленка — распространенная пленка в современной жизни. Каковы его преимущества? Производитель коэкструзионной пленки Shandong Qilu, и у вас есть чат.

Прежде всего, давайте поймем разницу между коэкструзионной пленкой и композитной пленкой.

Коэкструзионная пленка выдувается воздуходувкой, которая непосредственно делится на процесс многослойной коэкструзии, а композитная пленка изготавливается с помощью сложного органического клеевого соединения.

Композитные мембраны поддерживаются микропористыми мембранами или ультрафильтрационными мембранами. Поверхность композитных мембран покрыта плотными однородными мембранами толщиной всего 0,1-0,25 мкм в качестве барьерного слоя, что значительно увеличивает проницаемость материалов.

Материалы композитных мембран включают любую возможную комбинацию материалов, например, керамические мембраны на оксидах металлов или ароматические полиамидные мембраны на полисульфоновых микропористых мембранах. Плоские или спиральные мембраны композитных мембран армированы неткаными материалами для поддержания сопротивления сжатию микропористых мембран, в то время как мембраны из полых волокон не требуют совместной экструзии, а композитный процесс является многостадийным. Экструдер в состоянии плавления материала формирует функциональную пленку нового типа посредством специальной экструзии.

Экструдер в состоянии плавления материала формирует функциональную пленку нового типа посредством специальной экструзии.

Многослойная и многофункциональная композитная пленка может быть изготовлена с помощью только одной процедуры обработки, которая позволяет избежать многоканального процесса производства композита, снижает потребление энергии и стоимость материалов, не имеет загрязнения в процессе производства и не оставляет остатков растворителя в процессе производства. готовый продукт. По сравнению с другими композитными процессами стоимость производства может быть снижена примерно на 30%. Пленка может быть укомплектована различными компонентами в соответствии с требованиями пользователя, чтобы соответствовать различным барьерным требованиям и требованиям по стоимости.

В связи с растущими требованиями к печати, упаковке, герметизации, защите, обработке и хранению продуктов невозможно, чтобы один пластик одновременно отвечал всем этим требованиям. Поэтому необходимы многослойные материалы, чтобы совместить их соответствующие преимущества. В процессе обработки тонкой пленки один вид сырья экструдируется на другую тонкую пленку или различные виды тонких пленок соединяются вместе, образуя многослойную пленку. Этот продукт называется композитной пленкой.

В процессе обработки тонкой пленки один вид сырья экструдируется на другую тонкую пленку или различные виды тонких пленок соединяются вместе, образуя многослойную пленку. Этот продукт называется композитной пленкой.

Большинство композитных пленок изготовлены из пластика, но они также могут быть изготовлены из бумаги, металлической фольги (обычно алюминиевой) или ткани. Основным требованием к композитной пленке является хорошая адгезия между слоями для обеспечения общих механических свойств упаковки.

Кроме того, композитные мембраны в основном используются в пищевой упаковке. При обработке композитных мембран должны использоваться клеи, а выбор растворителей и процесс склеивания должны соответствовать соответствующим гигиеническим нормам. Коэкструзионная пленка имеет большинство характеристик композитной пленки, но есть разница, то есть все слои коэкструзионной пленки экструдируются одновременно, поэтому не будет других непластичных материалов, таких как алюминиевая фольга, бумага и так далее.

Комбинированная форма материалов продукта относительно невелика, и сфера применения также невелика. Однако, поскольку зимнее ламинирование и ламинирование сочетаются с помощью термоклея без клея, гигиеническая безопасность соэкструзионной пленки для упаковки пищевых продуктов должна быть относительно надежной.

Дифференциация: Коэкструзионная пленка: между пленкой и пленкой нет клеевой композитной пленки: между пленкой и пленкой существует два разных процесса клеевого композита, и нет проблем с затратами.

Что такое технология коэкструзии? | Перспективы рынка

Характеристики технологии коэкструзионной экструзии заключаются в том, что слой подложки и клейкий слой полностью сплавляются, а сама экструдированная пленка формируется как единое целое, и после длительного ламинирования не остается остатков клея. Его можно настроить для достижения цели снижения затрат и упрощения процесса.

Что такое технология коэкструзии?

Экструзия представляет собой композицию одного или более чем одного термопластика в расплавленной форме для получения желаемой формы или формы. Процесс экструзии важен для комбинирования различных полимеров и комбинирования для определенных применений. Сформированное слияние затем поступает непосредственно в специальную форму для создания желаемой формы.

Процесс экструзии важен для комбинирования различных полимеров и комбинирования для определенных применений. Сформированное слияние затем поступает непосредственно в специальную форму для создания желаемой формы.

Характеристики коэкструзионной технологии Экструзионная технология использует два или более пластиковых материала, плавится в жидкость при высокой температуре и поступает в прецизионную головку. Система внутренних проточных каналов предназначена для объединения расплава и клея, а затем формуется охлаждающим колесом. После перемотки слой основного материала и слой клея полностью сплавляются, и формируется корпус.

Технология коэкструзии позволяет получать многослойные структуры пленки с более сильными межфазными свойствами. Поскольку два или более пластиковых материала экструдируются при высокотемпературном нагреве, готовый продукт будет иметь разные пластиковые функции. И сама экструдированная клейкая пленка, которая полностью сплавлена со слоем основного материала и клеевым слоем, сформирована как единое целое, и после длительного ламинирования не будет остатков клея, что является самым большим отличием от традиционной защитной пленки с покрытием. Используя технологию коэкструзионной экструзии, можно настроить соответствующую формулу пластиковой композиции в соответствии с функциями продукта или потребностями клиента и не требует вторичного покрытия для обработки клеящих материалов, что снижает затраты и упрощает процесс.

Используя технологию коэкструзионной экструзии, можно настроить соответствующую формулу пластиковой композиции в соответствии с функциями продукта или потребностями клиента и не требует вторичного покрытия для обработки клеящих материалов, что снижает затраты и упрощает процесс.

Целью коэкструзии является получение пленки с различными характеристиками, объединенными в одну, и пленка не может быть реализована однослойной структурой, для ее изготовления необходимо использовать технологию коэкструзии. Пленка и клеевой слой формируются как единое целое, поэтому при высоких температурах и высокой влажности не остается следов клея. Производственный процесс без растворителей соответствует принципам защиты окружающей среды. Обладает отличными характеристиками ударопрочности, кислото- и щелочестойкости, а также сильной защитой поверхности. Различные рецептуры могут быть приготовлены и легко адаптированы.

- Физические свойства.

- Механические свойства.

- Прозрачность.

- Барьерные свойства.

- Повышена производительность обработки.

- Более низкая стоимость.

Каковы преимущества использования технологии коэкструзии?

- Физические свойства/механические свойства:

- Повышение твердости за счет выбора полимера.

- Пониженная твердость для улучшения термоформовочных свойств.

- Используйте высокопрочное сырье для уменьшения толщины пленки без потери основных свойств.

- Повышенная прочность на растяжение и улучшенное сопротивление сдвигу.

- Используйте несколько тонких слоев для улучшения тепловых характеристик.

- Устойчивость к высоким температурам.

- Гибкость при низких температурах.

- Контролируемая усадка.

- Сохранение стресса.

- Свойства поверхности:

- Улучшение характеристик термосваривания.

- Огнестойкий.

- Защита от запотевания.

- Кислородный геттер.

- Получите различные уровни скольжения и поверхностного натяжения.

- Улучшение характеристик термосваривания.

- Оптические характеристики:

- Увеличение блеска пленки за счет прозрачного внешнего слоя.

- Используйте другие материалы в качестве внешних слоев, чтобы уменьшить мутность поверхности, вызванную LLDPE.

- Прозрачность.

- Увеличьте матовость с меньшим количеством наполнителя.

- Защита от УФ-излучения и защита от запотевания.

- Сокращение расходов:

- Нет необходимости использовать процесс вторичного покрытия, что снижает расходы.

- Можно разрабатывать композитные пленки с различными характеристиками, которые легко настроить и сэкономить время разработки.

Каковы области применения коэкструдированных пленок?

- Пленка с высокими барьерными свойствами для упаковки пищевых продуктов.

- Технологическая защитная пленка.

- Оптическая защитная пленка.

- Высокопрозрачная пленка для автоматической упаковки.

- Пленка строительная и сельскохозяйственная.

- Специальная упаковка для лекарств.

- Усадить и обернуть пленкой.

- Технологические пленки для печати, ламинирования и нанесения покрытий.

Какова структура продуктов коэкструзии?

Это необходимо для изготовления многослойной структуры. Каждый слой играет важную роль в повышении эффективности продукта. Поскольку они соэкструдированы, они могут включать более двух слоев, а в некоторых случаях и несколько слоев. Каждый слой имеет свою функцию, добавляя функциональности и сложности экструдированной структуре.

Когда композиция состоит из большего количества слоев, структура становится довольно сложной. Хотя основная функция заключается в добавлении функциональности к конечному продукту, они могут помочь связать различные слои, смежные с исходной структурой, что способствует общей совместимости.

Что такое процесс коэкструзии пленки?

Соэкструдированная пленка обычно делится на метод литья и метод пленки с раздувом в соответствии с текущим процессом.

Метод литья:

Литая пленка очень прозрачная и мягкая на ощупь. Толщина пленки определяется с помощью толщиномера, и допуск по толщине может достигать ± 2%, в то время как допуск по толщине многослойной соэкструдированной пленки обычно находится в пределах ± 8%. В последние годы, благодаря постоянному совершенствованию технологии, значительно улучшился допуск по толщине оборудования для экструзии пленки с девятью и более слоями, а толщина продукта может быть сравнима с толщиной литых изделий. Однако независимо от того, какая пленка производится, если вы посмотрите на поверхность пленки, вы обычно найдете тонкие линии пленки. Направление линии пленки отлитой пленки полностью параллельно направлению намотки, в то время как направление линии пленки продукта, полученного методом экструзии с раздувом, не параллельно направлению намотки. Вершина совершает возвратно-поступательные движения из стороны в сторону, как веретено, чтобы избежать образования упругих краев.

Вершина совершает возвратно-поступательные движения из стороны в сторону, как веретено, чтобы избежать образования упругих краев.

Метод выдувания пленки:

Распространенными методами выдувания пленки являются выдувание вверх, выдувание вниз, метод двух пузырьков и метод трех пузырьков. Пленка, полученная методом экструзии с раздувом, охлаждается воздухом, поэтому прозрачность плохая, а рука ощущается жесткой. В продуктах с продувкой вниз, двух и трех пузырьков используется водяное охлаждение, а прозрачность пленки может быть сравнима с прозрачностью литой пленки. Среди них метод двух пен и метод трех пен для получения термоусадочных пленок. Коэффициент надувания и коэффициент тяги обычно выше 3. Пленку трудно растянуть, потянув пленку вертикально и горизонтально вручную. Бросьте его в кипящую воду, и усадка будет огромной. Метод с двумя пенами обычно производит пленку POF, которая обычно используется для упаковки лапши быстрого приготовления в бочонках. Пленка, изготовленная трехпузырьковым способом, используется при упаковке мясных продуктов.

Каковы технологические характеристики коэкструзионной пленки?

Многослойные соэкструдированные пленки подразделяются на следующие две категории:

- Высокотемпературная и высокобарьерная натяжная структура, эта серия пленок в основном используется для упаковки продуктов, требующих высокотемпературной стерилизации. Например, мясные продукты, содержащие костные шпоры, твердые вяленые мясные продукты и все виды продуктов из тушеных яичных бобов, требующих высокотемпературной стерилизации.

- Структура стретч-пленки низкотемпературного и высокобарьерного типа: PA/TIE/PAJTIE/PEPE/MPE, эта серия пленок используется для упаковки пастеризованных низкотемпературных мясных продуктов, рыбы, водных продуктов и т. д.

Смоляное сырье с различными функциями, такое как PA/PE/PP/TIE/EVOH, отдельно экструдируется из расплава, объединяется в головке через соответствующие проточные каналы, а затем объединяется путем инфляционного формования и охлаждения. Отсутствие загрязнения, высокий барьер, прочная функция, низкая стоимость, небольшой коэффициент емкости, высокая прочность, гибкая конструкция конструкции и т. Д., Делают процесс производства упаковочных материалов для пищевых продуктов экологически чистым.

Отсутствие загрязнения, высокий барьер, прочная функция, низкая стоимость, небольшой коэффициент емкости, высокая прочность, гибкая конструкция конструкции и т. Д., Делают процесс производства упаковочных материалов для пищевых продуктов экологически чистым.

Нейлоновая смола с термостойкостью, маслостойкостью, ударной вязкостью, устойчивостью к точечным отверстиям, воздухонепроницаемостью и прозрачностью, а также полиолефиновая смола с превосходной влагостойкостью и термосвариваемыми свойствами сосредоточены в зрелых технологиях и высокоточных технологиях обработки. Как продукт, продукт полностью демонстрирует отличные характеристики сохранения качества, сохранения свежести, сохранения вкуса, длительного срока хранения, маслостойкости, влагостойкости, стойкости к высоким температурам (121°C) и устойчивости к низким температурам (-50°C) и чрезвычайно высокая прочность в использовании. Его механические свойства, такие как барьерные свойства для кислорода и водяного пара и свойства для приготовления пищи при высоких температурах, достигли продвинутого уровня аналогичных зарубежных продуктов, а его прозрачность и гибкость не имеют себе равных среди других продуктов.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения