РАБОТА И БИЗНЕС. Плотность пленки упаковочной

производство упаковочной пленки Доля упаковочной пленки различных видов (так называемые гибкие упаковочные материалы) составляет около 40 % от общего объема материалов, которые используются для упаковки

Здесь пленка уступает лишь картонно-бумажной продукции. По мере увеличения объемов промышленного производства и перевозок специалисты отмечают и стремительное развитие этого сегмента, рост конкурентоспособности российских производителей, инвестиции западных компаний.

Около 70 % потребительской упаковки в нашей стране идет на пищевые продукты и напитки. Оставшаяся часть приходится на хозяйственные товары и товары личной гигиены. Несмотря на большое количество отечественных производителей и западных компаний на этом рынке спрос на гибкую упаковочную продукцию, по-прежнему, высок и превышает предложение. Иностранные производители занимают до 20 % объема внутреннего рынка по отдельным категориям пленочных изделий. При этом импорт превышает экспорт в количественном отношении. Российские компании экспортируют, в основном, полиэтиленовые пленки (около 75 % от общего объема экспорта).

От общего объема производимой в нашей стране упаковочной пленки некоторая часть приходится на традиционные материалы (до 10 % на полиэтиленовые пленки для упаковки молочных продуктов и столь же на однослойные полиэтиленовые пленки для упаковки различных видов пищевых и непищевых продуктов). Современные пленочные материалы на основе высокотехнологичных прочных многослойных пленок (ламинированных, металлизированных, с внутренней печатью) и биаксиальноориантированной полипропиленовой пленки составляют немногим менее половины от всех видов упаковочной пленки, производимой в России. Изначально изготовлением такой продукции стали заниматься специализированные предприятия: полиграфические, картонажно-бумажные, картонажно-полиграфические комбинаты, которые раньше других осознали необходимость модернизации производства. Но в скором времени появилось большое количество новых компаний, которые с самого начала занимались производством исключительно упаковочной пленки. Они могли производить большие объемы продукции, по сравнению с другими фабриками, и делали ставку на самое современное специализированное оборудование для производства высокотехнологичной упаковки.

Несмотря на то, что практически в каждом российском регионе есть компании, которые производят различные виды гибкой упаковки, этот бизнес представляет большой интерес для предпринимателей и инвесторов. Специалисты советуют обратить внимание на производство полиэтиленовой пленки, которая остается лидером по объемам продаж. Она имеет короткий цикл производства, отличается низкой трудоемкостью и, следовательно, себестоимостью. Однако ее нельзя назвать экологичной.

Упаковочная пленка производится на основе различных полимерных материалов, в зависимости от назначения будущей тары. К примеру, в качестве сырья может использоваться полиэтилен, поливинилхлорид,

пенополистирол, сополимер стирола, полипропилен и т. д. Из этих материалов производятся различные типы упаковочных пленок, включая однослойные, многослойные и комбинированные.Существует несколько основных технологий изготовления пленки для упаковки. Ее производят методом прессования, литья с использованием высокого давления, выдувного формирования, вакуумного и пневмоформирования. В некоторых случаях полимерное сырье может комбинироваться с другими материала – фольгой, бумагой, картоном (например, для производства упаковки стреч, флоу, скин). При производстве упаковочных материалов разновидности флоу полимерный расплав наносится непосредственно на фасуемое изделие. Технология скин предполагает формирование герметичной упаковки продукта, который помещается на основу из плотного картона с использованием термоусадочных пленок. Упаковка типа стреч также используется совместно с картонной подложкой, которая в этом случае ближе по форме к обычной коробке. В ней формируется небольшое «окошко», через которое видно упакованный товар. Затем коробка с ее содержимым покрывается пленкой из ПВХ, ПВДХ и СЭВ.

Выбор технологии производства определяется видом упаковочной продукции, которую вы производите. Более того, для изготовления некоторых видов упаковки понадобится специальное оборудование. Так как оно стоит недешево, некоторые предприниматели, не обладающие большим стартовым капиталом и не желающие брать кредиты, начинают свою деятельность с производства одного или ограниченного количества видов гибких упаковочных материалов. Например, есть фирмы, которые изготавливают лишь воздушно-пузырчатую пленку. Технология ее производства заключается в формировании разогретого полиэтилена в виде пузырьков, наполненных сухим воздухом. Такая пленка имеет все свойства обычной полиэтиленовой упаковки, которая предохраняет содержимое от истирания, загрязнения и неблагоприятных условий хранения и транспортировки, и обладает хорошими амортизирующими свойствами, позволяя избежать повреждения груза при различных механических воздействиях (ударах, толчках). Кроме того, воздушно-пузырьковая пленка нашла свое применение в строительстве – для паро-, гидро- и теплоизоляции стен и подкровельного пространства.

Этот вид гибких упаковочных материалов представляет собой слой из часто расположенных пузырьков из полиэтилена, которые закрыты с одной или обеих сторон плотной и гладкой полиэтиленовой пленкой. Так как каждый пузырек с воздухом обособлен от остальных, при нарушении целостности одного из них (когда пузырек лопается при сдавливании или резком ударе), другие сохраняют в себе воздух. Поэтому свои защитные свойства упаковка не теряет даже в таких случаях.

Пленка с воздушными пузырьками также бывает нескольких разновидностей, которые отличаются друг от друга количеством слоев в пленке, плотностью и сферами применения. Воздушная пленка производится двух- и трехслойной. В первом случае она спаивается из двух слоев полиэтилена – гладкого и с пузырьками. Такая пленка считается односторонней. Трехслойная пленка, которая характеризуется большей прочностью, имеет в своем составе на один слой больше. Третий слой является также гладким и находится над пузырьковым слоем. Чем больше плотность упаковочной пленки, тем большие нагрузки она может выдержать. Плотность определяется по маркировке готовой пленки.

На самом деле, ассортимент даже одного вида пленки – воздушно-пузырьковой, достаточно широкий. Помимо двухслойной и трехслойной пленки, существуют следующие разновидности, каждая из которых имеет свою сферу применения. Так, воздушно-пузырчатая пленка, комбинированная вспененным полиэтиленом, отличается повышенной прочностью и надежностью. Она используется для упаковки дорогой мебели из натуральных материалов, а также для упаковки почтовых отправлений на большие расстояния, так как такая пленка обладает отличными амортизирующими свойствами, невысокой стоимостью, повышенной прочностью и красивым внешним видом.

Воздушно-пузырьковая пленка с металлизированным покрытием (комбинированная фольгой) отличается высоким сопротивлением теплопередаче и, следовательно, хорошими теплоизолирующими свойствами. Она используется для теплоизоляции стен, кровли, перекрытий, применяется при монтаже систем «теплый пол». Такая пленка позволяет уменьшить толщину теплоизолирующих конструкций, снизить затраты на теплоизоляцию здания, обеспечить паро- и звукоизоляцию. Кроме того, она долговечна (срок ее службы составляет свыше пятидесяти лет), не теряет своих свойств даже при повышенной влажности, является экологичной и отличается невысокой стоимостью. Воздушно-пузырчатая пленка, комбинированная картоном, предназначается на упаковки хрупких предметов или изделий, чувствительных к влажности (плоские детали мебели с содержанием стекла, зеркала и т. д.). Они объединяет в себе амортизирующие свойства гибкой упаковки и специфические свойства бумаги. Парниковая светостабилизированная воздушно-пузырчатая пленка содержит в своем составе специальные добавки. Они значительно изменяют ее свойства и увеличивают срок ее эксплуатации. Парниковая пленка используется как укрывной материал. Она мало весит и при этом защищает посадки от холода в десяти раз лучше, чем стекло, и в сотню раз лучше, нежели обычная полиэтиленовая пленка. При этом она пропускает ультрафиолетовое излучение, а на ее внутренней стороне, которая содержит специальную добавку, устраняющую так называемый «эффект линзы», не собирается водяной конденсат. Воздушно-пузырьковая пленка особого вида используется даже для покрытия бассейнов. Ею закрывают поверхность бассейна с целью замедления остывания воды, влагоизоляции внешних строений и предотвращения внешних загрязнений. Благодаря пузырькам, наполненным воздухом, такая пленка надежно закрывает поверхность воды и при этом обеспечивает доступ к ней кислорода, в отличие от обычной «гладкой» пленки.

Для производства воздушно-пузырьковой пленки используется высокотехнологичное оборудование и качественное первичное сырье (пищевой полиэтилен высшего сорта).

Качественная пленка полностью безопасна для человека и подлежит вторичной переработке, что снижает негативное влияние полимерных материалов на окружающую среду. Для производства такой пленки используются специальные автоматизированные линии, которые включают в себя экструдер, устройство для формирования воздушных пузырей, устройства для нарезания, устройства для улавливания отбросов, устройства для наматывания готовой пленки в рулоны, электрического шкафа. Современное оборудование работает по технологии безостановочного производства. Скорость его лентропроката составляет порядка 1000 метров в час. При выборе оборудования обратите внимание на наличие различных вальцов для производства пузырьков разного размера. Например, для перевозки крупных, но хрупких грузов, требующего бережного обращения, используется не стандартная пузырчатая пленка, а упаковка с диаметром пузырей больше одного сантиметра. Хотя полностью автоматизированная линия и позволяет значительно снизить затраты и время на изготовление упаковочной пленки, однако полностью исключить участие человека в этом процессе все же не удастся. Специалисты должны в обязательном порядке проводить тестирование материалов из каждой партии. Каждый рулон пленки взвешивается и маркируется в соответствии с видом, плотностью и размерами упаковочного материала в нем, а потом запаивается в полиэтиленовый пакет.

В состав сырья, которое используется для изготовления пленки, могут входить различные добавки, в результате чего получают материалы, обладающие особыми свойствами. К примеру, при производстве парниковой пузырчатой пленки в нее добавляется ультрафиолетовый стабилизатор. Это позволяет увеличить срок службы упаковки в два-три раза. Есть компоненты, которые позволяют исключить возможность образования конденсата внутри парника или же сократить срок разложения материала (так называемые биоразлагаемые добавки). Мы уже не говорим про красители, которые позволяют производить материалы любых цветов и тонов. Впрочем, стоимость такой пленки будет выше обычной прозрачной без дополнительных свойств. Специалисты называют следующий порядок расчета: применение любых дополнительных добавок увеличивает стоимость квадратного метра упаковочного материала на 0,75-0,8 рублей.

При оборудовании складских помещений для хранения готовой упаковки имейте в виду, что максимальная ширина пленки составляет полтора метра, а в каждом рулоне получается 100 погонных метров. Габаритные размеры рулона составляют 67 метров в длину и 1,5 метра в высоту, а его объем – 0,55-0,67 куб. метров. Вес рулона, в зависимости от плотности пленки, составляет от 6,5 до 20 кг. Это стандартные данные, отклонение от которых не может составлять свыше 2 %.

Гибкие упаковочные материалы производятся на предприятиях по техническим условиям, которые разрабатываются в соответствии с различными стандартами. Кроме того, они сертифицируются и проходят декларирование соответствия.

Стоимость автоматизированной линии для производства упаковочной пленки одного вида (на примере воздушно-пузырчатой пленки) составляет около 1,5-2 млн. рублей. Экструдер для производства полиэтиленовой пленки можно приобрести отдельно за 1,2 млн. рублей.

Подержанное оборудование для производства полипропиленовой пленки, включающее экструдер, станок для резки и станок для окраски, обойдется в 1,3 млн. рублей.

И, конечно, помимо поиска помещения под производство, выбора и покупки оборудования и сырья, на самых первых этапах работы стоит озаботиться поиском вариантов сбыта вашей упаковочной продукции. Небольшие компании реализуют упаковочные материалы напрямую. У них можно приобрести от одного рулона упаковочной пленки. Также они сотрудничают с транспортными компаниями, торговыми и производственными предприятиями. Не стоит пренебрегать традиционной рекламой. Объявления о продаже упаковочных материалов в специализированных и рекламных изданиях могут оказаться весьма эффективными.

В разных источниках называются различные сроки окупаемости такого производства, которые зависят от объемов, рынка сбыта, первоначальных инвестиций, уровня конкуренции в регионе и прочих факторов. Но, в среднем, эти сроки могут составить от нескольких месяцев до полутора лет.

Сысоева Лилия(с) www.openbusiness.ru - портал бизнес-планов и руководств

rabota.mksat.net

10.1.3. Упаковочные материалы

10.1.3. Упаковочные материалы

Правильный подбор упаковочных материалов является залогом качества и безопасности пищевых продуктов в МГС-упаковке. Для МГС-упаковки преимущественно используют гибкие и полужесткие полимерные материалы, а также полимерные ламинаты — они составляют примерно треть всех материалов для МГС-упаковки, причем предполагается, что их доля будет постоянно увеличиваться.

Сравнительная податливость при формовании, малая масса, прозрачность, возможность термосварки и термосклеивания, достаточная прочность — это лишь некоторые свойства полимерных материалов, позволяющие использовать их как упаковочные материалы для пищевых продуктов. Прогресс в полимерных технологиях позволил разработать специальные упаковочные материалы для определенных видов продуктов, однако ни один полимерный материал не обладает такими свойствами, которые позволили бы применить его для упаковки любого пищевого продукта.

Полимерные упаковочные материалы могут состоять из одного полимерного слоя, однако в большинстве случаев пленки, применяемые в МГС-упаковке, представляют собой многослойные материалы и состоят из нескольких слоев разных полимеров. С помощью методов соэкструзии, ламинирования или нанесения покрытий можно соединять различные виды полимерных материалов, получая пленку, листы или жесткую упаковку. Тщательный подбор состава полимеров позволяет получать материалы, обладающие именно теми свойствами, которые лучше всего соответствуют потребностям данного продукта и возможностям упаковочного оборудования.

Чаще всего полимерные упаковочные материалы для МГС-упаковки выпускаются в форме гибких пленок для производства пакетов, саше, упаковок типа «подушка» или верхних покровных пленок, а также в форме жестких и полужестких заготовок для производства лотков, мисок, стаканчиков и туб. Широкое распространение получили гибкие ламинаты на основе полиэтилена (ПЭ), полипропилена (ПП), полиамидов (найлон), полиэтилентетрафталата (ПЭТ), поливинилхлорида (ПВХ), поливинилиденхлорида (ПВдХ) и материала на основе этиленвинила (EVOH). Жесткие и полужесткие заготовки производят, как правило, из ПП, ПЭТ, непластицированного ПВХ и пенополистирола.

10.1.3.1. Основные полимерные материалы для МГС-упаковки

Ниже мы кратко опишем полимерные материалы, широко распространенные в МГС-упаковывании (подробнее о них и их важнейших свойствах, а также термины и определения см. главу 7).

10.1.3.1.1. EVOH

Поливиниловый спирт (ПВС) в сухом состоянии обладает отличными барьерными свойствами по отношению к газам. В присутствии влаги этот материал впитывает воду, что вызывает его разбухание и пластикацию со значительным ухудшением барьерных свойств. В целях обеспечения большей стабильности свойств ПВС сополимеризуют этиленом и получают этиленвиниловый спирт (EVOH), чьи барьерные свойства несколько хуже, чем у сухого ПВС, но он менее чувствителен к воздействию влаги. Благодаря этому материал EVOH нашел широкое применение в качестве газонепроницаемого слоя упаковочных материалов. Он обладает хорошими технологическими свойствами, из него несложно получить пленку и другие материалы. EVOH используют в виде тонкой пленки (толщиной около 5 мкм) для среднего слоя, расположенного между слоями полимеров с гидрофобными свойствами (например, ПЭ или ПП), защищающими его от влаги. Кроме того, EVOH обладает высокими механической прочностью, стойкостью к действию масел и органических растворителей, а также термостойкостью.

10.1.3.1.2. Полиэтилен

Полиэтилен (ПЭ) — простейший по структуре синтетический полимер, наиболее распространенный в упаковке. Существует несколько видов ПЭ, подразделяемых по плотности. ПЭ состоит из углеродной цепи с различным количеством боковых ответвлений, определяющих плотность материала. Полиэтилен низкой плотности (ПЭНП) (0,910-0,925 г/см3) обычно применяют в производстве пленок, а полиэтилен высокой плотности (ПЭВП) (0,940 г/см3) — как правило, в производстве жесткой и полужесткой упаковки. ПЭ характеризуется плохими барьерными свойствами по отношению к газам, однако его гидрофобные свойства делают ПЭ материалом с высокими барьерными свойствами по отношению к водяному пару. Таким образом, ПЭ сам по себе не может использоваться в качестве упаковочного материала для МГС-упаковки, которая должна быть газонепроницаемой. ПЭ плавится при сравнительно невысокой температуре (около 100-120 °С в зависимости от плотности и степени кристалличности). Вариант полиэтилена с менее разветвленными боковыми цепями, известный как линейный полиэтилен низкой плотности (ЛПЭНП), обладает хорошими свойствами для термосваривания и его используют в качестве термосвариваемого слоя при герметизации лотков и верхних покровных пленок.

Модифицированные материалы на основе ПЭ с ионной связью между макромолекулами называют иономерами. Такие материалы дают дополнительные возможности по использованию термосваривания, позволяя более эффективно герметизировать упаковки с жирами и порошками. Иономеры также используют для термосваривания с алюминием. Фирма Dupont выпускает целый ассортиментный ряд материалов на основе иономеров под торговой маркой Surlyn. Сополимер этилена и винилацетата, этиленвинилацетат (ЭВА), также характеризуется повышенной (по сравнению с ПЭНП) способностью к термосвариванию и применяется в качестве термосвариваемого слоя в некоторых разновидностях МГС-упаковки.

10.1.3.1.3. Полиамиды

Полиамиды (ПА) — это группа полимерных материалов, более известных как найлоны и широко распространенных в упаковке пищевых продуктов. В целом найлоны характеризуются высокой прочностью на растяжение, хорошей стойкостью к проколам и истиранию, а также хорошими барьерными свойствами по отношению к газам. Обычно найлоны чувствительны к влаге (гидрофильны) и легко впитывают влагу из окружающей среды. Внутри найлон влага действует на межмолекулярные связи и отрицательно влияет на их свойства, в том числе на проницаемость для газов. В условиях высокой относительной влажности скорость проникновения газов через найлоновую пленку, как правило, возрастает. Вместе с тем получены найлоно-

www.chinkopack.ru

Пленка полиэтиленовая плотная | Полиэтиленовая пленка высокой плотности

lp- лентапак

- Москва, ул. Верейская, 29АС1

- Telegram

- Viber

- +7(964)528-34-16

- Каталог продукции

- Интернет-магазин

- О компании

- Доставка и оплата

- Новости

- Контакты

- Интернет магазин

- +7(495)221‑01‑51

- +7(495)799‑94‑77

- Каталог продукции

- Стрейч пленка

- Стрейч пленка для машинной упаковки

- Стрейч пленка для ручной упаковки

- Резанный стрейч

- Паллетообмотчик

- Оброллер

- Скотч упаковочный

- Скотч упаковочный - 40 мкм

- Скотч упаковочный - 45 мкм

- Скотч упаковочный - 50 мкм

- Пломбировочный скотч

- Цветной скотч

- Скотч с логотипом

- Двухсторонний скотч

- Двухсторонний скотч на бумажной основе

- Двухсторонний скотч на вспененной основе

- Двухсторонний скотч на полипропиленовой основе

- Двухсторонний скотч на тканевой основе

- Специальные ленты

- Защитная пленка

- Алюминиевый скотч (AL)

- Армированный скотч (ТПЛ)

- Металлизированный скотч

- Малярная лента крепп

- Воздушно-пузырчатая пленка

- Воздушно-пузырчатая пленка двухслойная

- Воздушно-пузырчатая пленка трехслойная

- Пакеты из воздушно-пузырчатой пленки

- Стрейч пленка

lentapack.ru

7.3. Типы полимеров для производства упаковки

7.3. Типы полимеров для производства упаковки

7.3.1. Полиэтилен

ПЭ по своей структуре относится к наиболее простым полимерам. Получают его реакцией полиприсоединения газа этилена в реакторе с высокой температурой и давлением. Производится ряд полимеров низкой, средней и высокой плотности в зависимости от условий полимеризации (температура, давление и катализатор). Условия технологического процесса определяют степень разветвленности макромолекулы полимера и, следовательно, плотность и другие свойства пленок и других типов упаковки. Полиэтилены легко термосвариваются, их можно переработать в прочные жесткие пленки с хорошими барьерными свойствами по отношению к влаге и водяному пару. По сравнению с другими полимерами они не обладают достаточно высокими барьерными свойствами к маслам, жирам и таким газам, как С02 и кислород, хотя при увеличении плотности барьерные свойства улучшаются. Теплостойкость ПЭ ниже, чем у других используемых в упаковке полимеров (температура плавления составляет около 120 °С, причем при увеличении плотности она возрастает).

ПЭ не проводит электричества, и в 1940-х гг. его начали использовать в качестве изолятора. По этой причине ПЭ-пленки являются высокочувствительными к образованию статического электричества и требуют введения антистатических, снижающих коэффициент трения и антиблокирующих (против слипания) добавок, которые вносят в полимер для расширения возможностей переработки и использования ПЭ-пленок.

Полиэтилен — наиболее широко распространенный (по объемам производства) полимер, его рентабельно использовать в самых разных областях, так что его называют своего рода «рабочей лошадкой» индустрии полимерных пленок. Заводы по производству ПЭ расположены практически во всех странах.

Полиэтилен низкой плотности (ПЭНП) легко экструдируется в рукав, который можно раздуть в три раза относительно исходной площади. Обычно ПЭНП-пленки имеют толщину около 30 мкм (некоторые новые разновидности —20-25 мкм), а плотность — 0,910—0,925 г/см3.

Эти пленки можно окрашивать, смешивая полимер с пигментом перед экструзией. Если одна головка объединяет несколько экструдеров, то можно получать двух- и многослойную пленку из одного и того же материала, а также производить соэкструдированные пленки со слоями из различных полимеров. При наличии трех экструдеров можно получить пленку, где, например, гигроскопичный полимер (EVOH) располагается между защитными слоями ПЭ. В этом случае EVOH обеспечивает барьерные свойства по отношению к газам и запахам, а ПЭ — способность к термосвариванию, причем он служит также основой для нанесения печати.

ПЭ-пленки плавятся при относительно низкой температуре и свариваются между собой с образованием плотного сварного шва при резке горячей проволокой или лезвием. Для упаковки можно использовать либо предварительно изготовленные пакеты, либо формовочно-фасовочно-укупорочные машины, куда пленка подается с рулона. Основное применение ПЭНП-пленок белого цвета — это изготовление пакетов для замороженных овощей.

Путем клеевого ламинирования с другими подложками или экструдированием Г1Э на другой материал получают прочные саше, пакеты и сумки с герметичными сварными соединениями, поскольку ПЭ при течении заполняет поры на свариваемой поверхности и зоны вокруг посторонних включений.

Для изготовления картонных емкостей для жидких продуктов ПЭ и другие полимеры используют в сочетании с картоном (об упаковке на основе бумаги и картона см. главу 8). Основные области применения ПЭ-пленок — это термоусадочные и стретч-пленки для обертывания товарных единиц и скрепления грузов на паллетах.

Пленка из ЛПЭНП (линейного ПЭНП) характеризуется плотностью, близкой ПЭНП, но в макромолекулах ЛПЭНП имеются короткие боковые ответвления, благодаря чему эта разновидность ПЭ превосходит ПЭНП по таким свойствам, как прочность при разрыве и продавливании, а также по стойкости к проколу. Основное применение ЛПЭНП-пленки нашли в изготовлении пакетов в форме подушки для молока и других жидких продуктов.

Для повышения прочности и термосвариваемости ПЭНП и ЛПЭНП могут использоваться в смеси с ЭВА. Области применения ПЭНП и ЛПЭНП несколько перекрываются из-за того, что и для того и для другого характерны различия из-за условий получения полимеров и постоянных технологических инноваций. В разных областях используют пленки разной толщины, что также влияет на сферы их сбыта.

Механическая прочность пленок из ПЭСП (ПЭ «средней» плотности) выше, чем у ПЭНП-пленок, и поэтому их можно использовать в более жестких условиях. Для обеспечения хорошей термосвариваемости, характерной для ПЭНП, а также жесткости и стойкости к проколу, характерной для ПЭСП, их зачастую соэкструдируют (например, для изготовления внутреннего экструдированного покрытия пакетиков с сухими супами).

ПЭ высокой плотности (ПЭВП) — это наиболее жесткая разновидность ПЭ, и для получения тончайших пленок его экструдируют. Такие пленки применяют для изготовления упаковок, в которых пищевые продукты можно разогревать. Для улучшения термосвариваемости ПЭВП можно соэкструдировать с ПЭНП, получая легко расслаиваемый сварной шов (полимерные слои изготавливают так, чтобы они легко разделялись по границе раздела соэкструдата).

Кроме того, имеются ПЭВП-пленки как с поперечной одноосной, так и с двухосной ориентацией. Такие пленки используют для упаковки сахарных кондитерских изделий и для ламинирования ориентированного ПП (ОПП). Ориентированная в поперечном направлении пленка легко разрывается поперек и гораздо труднее —вдоль. Для пленок, используемых на стандартных формовочно-фасовочно- укупорочных машинах, применяется соэкструдированный термосвариваемый слой. Двухосно-ориентированная пленка имеет свойства, аналогичные ОПП, но она характеризуется более высокими барьерными свойствами по отношению к водяному пару. Тем же методом, что и на ОПП, на такую пленку можно наносить покрытия, включая металлизированные, получая высокие барьерные свойства и хорошую прочность сварного шва.

Крышки, ящики, паллеты и бочки получают из ПЭВП методом литья под давлением, а транспортные контейнеры — методом ротационного формования. Основной нишей для ПЭВП является изготовление молочных бутылок емкостью 0,5-3 л методом формования с раздувом.

7.3.2. Полипропилен

Полипропилен (ПП) получают реакцией полиприсоединения пропилена при воздействии тепла и давления на катализаторах типа Циглера-Натта с образованием линейного полимера с ответвлениями в виде метиловых (СН ) групп. Получаемый полимер является более жестким и плотным, чем ПЭ, и изначально более прозрачным. Широкое применение ПП началось с 1950-х гг. Из наиболее широко распространенных термопластов он характеризуется самой низкой плотностью и самой высокой температурой плавления, одновременно будучи относительно дешевым. Этот универсальный полимер можно перерабатывать разными способами, так что он нашел широкое применения в изготовлении упаковки для пищевых продуктов как в виде пленки, так и в виде жесткой упаковки.

Высокая температура плавления (160 °С) делает ПП пригодным для применения там, где необходима высокая термостойкость, в частности, при горячем розливе и при разогреве продуктов в упаковке в микроволновой печи. ПП можно экструзи- онным способом ламинировать с ПЭТ или другими термостойкими пленками, получая материал, способный выдерживать температуры до 115-130 "С, характерные для стерилизации в автоклаве.

Относительно жесткие ПП-пленки имеют гладкую поверхность и хорошие характеристики плавления. Поливная пленка имеет прозрачность стекла, ее можно термосваривать. Используют ее для улучшения внешнего вида упакованного продукта. В отличие от ПЭ-пленки поливная ПП-пленка при температуре ниже 0 °С становится хрупкой, а при температуре ниже -5 °С в ней при напряжении образуются трещины, так что если упакованный продукт должен храниться в условиях глубокой заморозки, ПП-пленку следует ламинировать. С другой стороны, ориентированная полипропиленная пленка (ОПП) пригодна для использования в условиях холодильного хранения.

Полипропилен химически инертен и стоек к большинству химических веществ как органических, так и неорганических. Он характеризуется барьерными свойствами по отношению к водяному пару, стоек относительно действия масел и жиров. Ароматические и алифатические углеводороды, однако, способны растворяться в пленках из ПП, вызывая их набухание и коробление. ПП не подвержен трещинообразованию под воздействием внешних нагрузок (ESC, Enviromental Stress Ctacking)[1].

Ориентация увеличивает разнообразие ПП-пленок. Ориентированная ПП- пленка (ОПП или БОПП) была первой полимерной пленкой, успешно заменившей пленку из регенерированной целлюлозы (ПРЦ) при упаковке печенья. ОПП- пленки невозможно соединить между собой склеиванием или термосвариванием, поскольку температура плавления близка к температуре усадки пленки, так что при термосваривании поверхность усаживается. Вместе с тем ОПП-пленка с акриловым покрытием обладает хорошими технологическими свойствами, включая термосвариваемость, — ее используют на упаковочных машинах, предназначенных для работы ПРЦ, но при этом необходим жесткий контроль температуры термосвариваю-

www.chinkopack.ru

Упаковочная пленка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Упаковочная пленка

Cтраница 1

Упаковочная пленка В - П8: упаковочная тара всевозможных машин и их деталей. [1]

Упаковочная пленка сматывается с двух рулонов, проходит через формующее устройство, затем вокруг фальцовочного и наполняющего устройства, после чего формуется в рукав прямоугольного сечения. [2]

Упаковочные пленки удовлетворяют более широким требованиям, чем традиционные материалы. Они прозрачны и на них можно печатать-это обеспечивает упаковке привлекательный вид. Физиологическая инертность, так же как непроницаемость для газов и водяных паров, особенно ценятся при упаковке пищевых продуктов. Пленки бывают полиэтиленовые, полипропиленовые, поливинилхло-ридные, полиамидные, из поливинилового спирта и целлофана-толщиной от 20 до 200 мкм. Конечно, у них разные значения прочностных характеристик и проницаемости для газов и водяного пара. [4]

Упаковочные пленки вырабатывают преимущественно ( более 70 %) из полиэтилена низкой плотности. Их используют для упаковки как пищевых, так и непищевых продуктов. [5]

Упаковочная пленка должна обладать непроницаемостью для водяных паров, чтобы не высыхали продукты, содержащие влагу, или же чтобы влага не проникала извне и не портила бы продукты. [6]

Упаковочная пленка В-118 на основе ПВХ при 20 С выделяла дибутилфталат, углеводороды, окись углерода; при повышении температуры до 100 С помимо перечисленных соединений были обнаружены альдегиды, жирные кислоты, винилхлорид, хлористый водород. [7]

Применение упаковочных пленок для мяса, хлеба и других продуктов позволяет на большее время сохранить их качество и сократить потери. [8]

В упаковочных пленках для пищевых продуктов не рекомендуется применять в качестве стабилизаторов сложные эфиры пирокатехин-фосфористой кислоты, кадмиевые и свинцово-бариевые соли. [9]

Готовят также упаковочные пленки, плащевые материалы, различные формованные изделия. [10]

Для получения упаковочных пленок чаще всего используется полиэтилен низкого давления; для пленок, применяемых, в промышленности и сельском хозяйстве - полиэтилен средней: и высокой плотности. [11]

Для изготовления упаковочных пленок используют полиэтилен, полипропилен, целлюлозу и ее эфпры, полимеры и сополимеры вннплхлорида, полистирол, полиамиды, полиэфиры, гидрохлорид натурального каучука и др. Нек-рыми спецпфич. [12]

Для изготовления упаковочных пленок используют полиэтилен, полипропилен, целлюлозу и ее эфиры, полимеры и сополимеры винилхлорнда, полистирол, полиамиды, полиэфиры, гидрохлорнд натурального каучука и др. Нек-рыми спецпфич. [13]

Для производства упаковочных пленок обычно применяют полиэтилен высокого давления. Однако опыт работы последних лет показывает, что полиэтилен низкого давления также может быть использован для этих целей. [14]

Промышленное производство широко известной упаковочной пленки - целлофана - было начато в 1913 г. по предложенному Бран-денбергером способу формования вискозной пленки, аналогичному способу получения вискозного волокна. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

|

BIAXFOL Общая характеристика Многослойная (5 слоев: ПП/ПЭ/ПП/ПЭ/ПП) двуосно-ориентированная полиолефиновая пленка, предназначенная для использования на оборудовании любого типа. Отличительные особенности и преимущества - отличные оптические характеристики: глянец, прозрачность - отсутствие "разнотолщинности" пленки - отличная "память" (восстановление первоначальных форм) - сохранение высоких прочностных характеристик при низких температурах - плотно прилегает к поверхности упакованной продукции - высокое сопротивление на разрыв и прокол - пригодна для использования на любых типах машин (ручных, полуавтоматических, автоматических) - при использовании не происходит выделение вредных газов, осаждение углерода на сварочных элементах, коррозия оборудования - очень надежный сварной шов, сохраняющий свою прочность даже при низких температурах Область применения Универсальная пленка, предназначенная для упаковки предметов различной формы, пригодна для самых разнообразных товаров, среди которых - пищевые продукты: - фрукты и овощи, - полуфабрикаты, - мясо, рыба, птица и морепродукты, - хлебобулочные и кондитерские изделия; непищевая продукция: - книги, журналы, - игрушки, - детали машин, - хозяйственные товары, - картонная упаковка. Форма поставки - поставляется в виде полотна или полурукава - ширина полотна: от 150 мм до 900 мм, ширина полурукава: от 150 / 300 мм до 900 / 1800 мм (возможны любые варианты ширины в приведенном диапазоне) - длина: от 500 м до 3000 м (возможны иные варианты длины по запросу) - толщина: 12 / 15 / 19 / 25 / 30 микрон ПРИГОДНА ДЛЯ УПАКОВКИ ПИЩЕВЫХ ПРОДУКТОВ Технические характеристики

Соответствие толщин

Процесс упаковки в полурукавную пленку Сравнительная характеристика полиолефиновых (ПОФ) и поливинилхлоридных (ПВХ) термоусадочных пленок Термоусадочные пленки на основе полиолефинов, при их низком удельном весе, обладают высокой прочностью на разрыв (даже при температуре около 40° С), обладают превосходными оптическими свойствами, стойкостью к маслам, жирам и растворителям. Имеют широкий диапазон термоусадки, в частности, при относительно низких температурах, технические характеристики пленки стабильны при разных температурах и предоставляют возможность нанесения печати. Благодаря высокой степени усаживаемости и низкой паропроницаемости, удобны в применении и подходят для многих отраслей промышленности, включая упаковку пищевых продуктов. Полиолефиновые пленки из-за своей повышенной эластичности имеют более широкий диапазон применения и, в отличии от ПВХ - пленок, дают возможность упаковывать различные товары без их деформирования и изгиба и подходят для упаковки изделий из бумаги, канцелярских товаров, журналов, брошюр, салфеток и различных продуктов на тонких подложках и в контейнерах. Обладая меньшей плотностью, полиолефиновая пленка требует меньших затрат при транспортировке. Например, пленка ПВХ толщиной 12,5 микрон имеет плотность 1,35 г/см3, а полиолефин той же толщины - 0,92 г/см3. Поэтому в ролике полиолефиновой пленки весом 20 кг пленки будет приблизительно на 40 % больше, чем в ролике ПВХ той же массы. Немаловажным является отсутствие необходимости смены упаковочного оборудования. При использовании полиолефиновых пленок возможно использование оборудования, предназначенное для других видов термоусадочных пленок. Расчет параметров пленки (перевод из кг в м2) При известной плотности пленки Ro (г/см3) и толщине Ню (мкм) выход пленки Z (количество м2 в 1 кг) рассчитывается следующим образом: Z = 1000/ ( Ro * Ню ), например, при плотности пленки 0,91 г/см3 и толщине 12,5 мкм выход равен: Z = 1000 / (0,91*12,5) = 87,91 м2/кг Зная выход пленки Z и площадь рулона S (м2) можно расчитать вес одного рулона: mр= S / Z Вес 1 м2 пленки будет составлять: m = 1 / Z = Ro * Ню / 1000

Расчетная формула для подбора ширины пленки 1. Размеры продукта Длина a = 210 мм Ширина b = 90 мм Высота h = 70 мм 2. Необходимая ширина полурукавной пленки:B1 = a + h + 30 мм при упаковке следующим образом или B2 = b + h + 30 мм Таким образом необходимая ширина пленки для данного примера: В1 = 210 + 70 + 30 = 310 мм В2 = 90 + 70 + 30 = 190 мм |

||||||||

www.art-pak.com.ua

Изготовление плёнки (экструзия) и пакетов из плёнки, Литье пластиков

При производстве пленки и листа применяют два различных метода переработки расплава полимера,эструдируемого через экструзионную головку: поливной и раздувной.

Подробнее по экструдерам

Полимерные сырьевые материалы обычно поставляются изготовителем материала в гранулированном виде, но в некоторых процессах используют сырье в виде порошка. Несмотря на то что некоторые полимеры в дальнейшем используются для приготовления покрытий, адгезивов или добавок для других процессов, первым основным этапом переработки полимеров в пленки, листы, контейнеры и т. д. является преобразование гранул в экструдере из твердой в жидкую или расплавленную фазу.

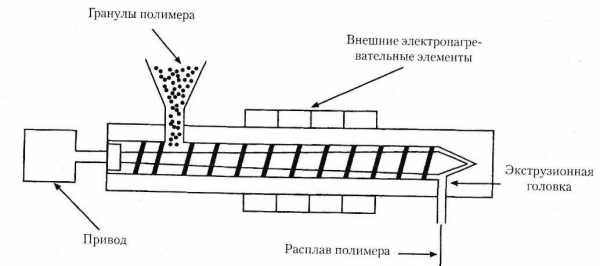

При совместном воздействии высокого давления, трения и подводимой извне теплоты полимер плавится. Плавление осуществляется путем проталкивания гранул вдоль цилиндра экструдера с помощью специального, подобранного для данного полимера шнека, работающего в регулируемых условиях, гарантирующих получение перед выходом из экструдера гомогенного расплава (рис. 7.1).

В производстве пленок и листов расплав полимера продавливается через узкую щель или фильеру. В производстве жесткой упаковки (например, бутылок и крышек) расплав полимера формуют с помощью заранее точно изготовленной формы.

2. Упаковочные полимерные пленки и листы

В общем случае согласно определению пленки характеризуются толщиной менее 100 мкм. Такие пленки используют для обертывания продукта, для обертывания упаковочных единиц (индивидуальной упаковки, групповой упаковке, паллетизированных товарных единиц), для изготовления пакетиков-саше, сумок и пакетов

Их можно комбинировать с другими полимерами, получая ламинаты, из которых затем получают упаковку. Полимерные листы толщиной до 200 мкм применяют в производстве такой «полужесткой» упаковки, как различного типа емкости тубы и лотки.

Рис. 7.1. Экструдер

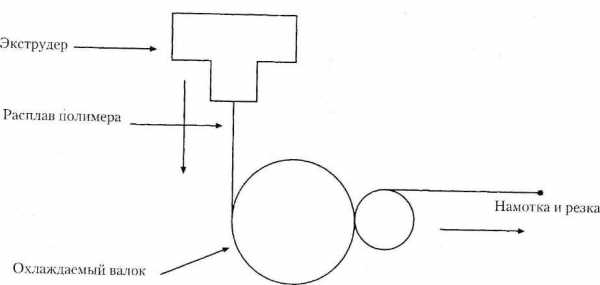

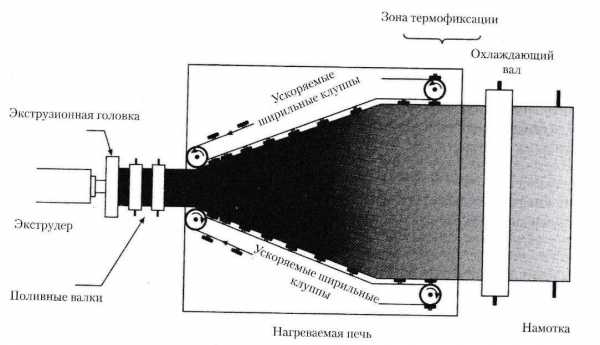

Свойства полимерных пленок и листов зависят от используемого полимера(ов) и методов изготовления пленки, ее ламинирования или нанесения на нее покрытия. При производстве пленки и листа применяют два различных метода переработки расплава полимера, экструдируемого через экструзионную головку. В процессе получения поливных пленок расплав полимера экструдируют через прямую щелевую головку на охлаждаемый барабан, называемый охлаждающим валком (рис 7 2)

Рис. 7.2 Производство пленки поливом

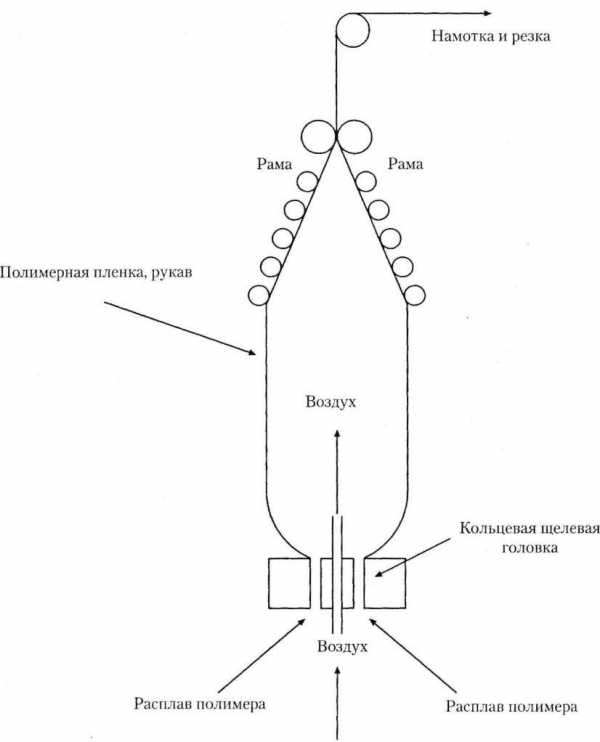

В процессе получения пленки раздувным, или рукавным методом, расплав полимера непрерывно экструдирют через головку с плоской кольцевой щелью. Получаемый рукав не сплющивается благодаря поддержанию внутреннего давления воздуха (рис. 7.3).

И в том и в другом процессе расплав полимера быстро охлаждается и затвердевает, образуя пленку, которую сматывают в рулон и режут на размер.

Для увеличения прочности и улучшения барьерных свойств пленка может быть растянута, что позволяет сориентировать молекулы или в продольном (MD), или в поперечном (TD) направлениях.

В ходе процесса ориентации по Stenter-mexuonoiuu (на ширильной машине с одновременной двухосной ориентацией) поперечная вытяжка поливного плоского листа проводится с использованием зажимов (клуппов), захватывающих и растягивающих края пленки так, чтобы увеличивалась ширина листа. Растяжение в машинном направлении достигается с помощью нескольких групп прижимных роликов (тянущих валков), вращающихся с большой скоростью.

Рис. 7.3. Производство рукавной пленки

При раздувном методе получения пленки ориентация достигается путем увеличениядавления внутри рукава с получением рукава значительно большего диаметра (рис.7.4.).

Пленку, растянутую в одном направлении, называют одноосно ориентированной. Если пленка растягивается в обоих направлениях, то ее называют биаксиально (двухост) ориентированной. Более плотное размещение молекул повышает барьерные свойства по отношению к газу и водяному пару, а их ориентация повышает механическую прочность пленки.

Поливные пленки и листы без ориентации молекул используют в определенном диапазоне толщин; их можно термоформовать под воздействия теплоты, давления или вакуума, изготавливая таким образом днища пакетов и одноразовых контейнеров, туб, лотков или блистерных упаковок.

Поливные пленки также применяют для изготовления гибкой упаковки, поскольку они считаются более прочными; если попытаться разорвать их, то они будут растягиваться, поглощая энергию, даже в том случае, если предел их прочности при растяжении будет ниже, чем у аналогичной ориентированной пленки.

Рис. 7.4. Поперечная ориентация на ширильной машине и продольная ориентация за счет ускорения в продольном направлении

Для отжига или снятия напряжений в ориентированных пленках и снижения до минимума величины их усадки, которая может возникнуть в ходе нанесения печати или термосваривания, такие пленки доводят почти до температуры плавления. Отказ от отжига термофиксированных пленок приведет к тому, что у них будут очень нестабильные термические характеристики, что позволит им под воздействием тепла плотно облегать картонные коробки или бутылки.

Проколоть или разорвать ориентированную пленку довольно сложно, однако при наличии прокола или разрыва молекулярная структура такой пленки позволяет трещине и разрыву легко распространяться. Это свойство используют для облегчения раскрывания пакетиков-саше за счет механического надреза в области термосваривания.

Ориентированные пленки характеризуются только 60%-ным удлинением перед разрывом, тогда как поливной полипропилен, например, перед разрывом может удлиняться на 600%. Это свойство больше характерно для линейного полиэтилена низкой плотности (ЛПЭНП, LLDPE), применяемого для упаковочной стретч-пленки, поскольку неразветвленные полимерные цепи позволяют легко перемещаться молекулам полимера относительно друг друга. Путем введения в ходе технологического процесса специальных высокомолекулярных соединений можно получить пленку с эффектом межслойного слипания.

Большинство полимерных пленок прозрачны, и окрасить их красителями или путем добавления пигментов довольно трудно. Для получения непрозрачной пленки при ее изготовлении можно инициировать образование пустот. Такое «порообразование» приводит к внутреннему рассеянию света, что придает пленке белый цвет с перламутровым оттенком. В качестве аналогии такого рассеяния света можно привести процесс взбивания и смешивания яичного белка с сахаром для получения белкового крема, который на вид белый (из-за пузырьков воздуха во взбитом яичном белке). В некоторые полимерные пленки, например, в поливной ПЭ, можно добавить химическое вещество, выделяющее при нагревании газ (например, азот или СО,). Маленькие газовые пузырьки в полимере вызывают рассеяние света, придавая пленке перламутровый блеск.

Поскольку ориентированные пленки очень тонкие, существует возможность образования настолько больших пузырьков газа, что пленка может разорваться и поэтому вместо использования пузырьков газа к полимеру добавляют соединение или порошок, инициирующие в полимерном листе внутренние разрывы, как это бывает при напряжениях сдвига. Тем самым в пленке образуются пустоты с преломлением света во всем спектре. Падающий свет в результате различного коэффициента преломления у полимера и содержащегося в нем воздуха отражается внутрь пленки. При использовании такой технологии плотность пленки снижается, а площадь поверхности увеличивается, что может повысить рентабельность производства упаковки из таких материалов.

Разработан также способ окрашивания полимерных материалов в белый цвет с использованием соединений белого цвета — карбоната кальция или, чаще, диоксида титана. Введение этих неорганических наполнителей, однако, увеличивает плотность материала до 50%, снижает производительность и повышает риск снижения механической прочности пленки. Наблюдавшиеся ранее попытки окрашивания пленок пигментами давали абразивную поверхность, а в настоящее время технологический процесс должен обеспечивать образование на поверхности пленки слоя чистого полимера, действующего в качестве инкапсулирующей оболочки для получения гладкой глянцевой поверхности пленки. Окрашенный в белый цвет поливной листовой материал используется для термоформования емкостей и лотков для молочных продуктов.

Альтернативным способом достижения непрозрачности за счет отражения от поверхности пленки высокой доли падающего света является ее металлизация очень тонким слоем алюминия. У этого метода есть и дополнительное преимущество, а именно улучшение барьерных свойств.

Свойство прозрачности, в отличие от непрозрачности, зависит от типа полимера и способа получения пленки. Если пленку охлаждают медленно, то в ходе охлаждения могут образовываться крупные кристаллы, которые благодаря дифракции и рассеянию света на них придают пленке «мутный» внешний вид. Прозрачность повышается с уменьшением степени кристалличности полимера; кроме того, на нее влияют применяемые добавки. Если размер частицы добавки слишком велик или если (как в случае применения добавок для повышения скользящих свойств поверхности) они мигрируют к поверхности, то пленка становится более «мутной».

Поверхность пленки должна быть по возможности гладкой для улучшения ее печатных свойств. Шероховатая поверхность придает готовой печати на изделии матовый внешний вид, обычно считающийся менее привлекательным, чем глянцевая, зеркальная гладкость. Кроме того, шероховатость поверхности может привести к возникновению проблем с эксплуатацией фасовочно-упаковочной машины, поскольку она может затруднять прохождение пленки по деталям машины без образования в пленке статического электричества. Эту проблему решают путем введения в пленку добавок, допущенных к применению с пищевыми продуктами. Пленки могут прилипать «к себе» в рулоне, стопоря размотку. Для снижения прилипания в пленку вводят воски, в частности, карнаубский (карнубский) воск. Действие скользящей добавки, например, диоксида кремния, зависит от частиц диоксида кремния, мигрирующих к поверхности пленки, где они действуют как шарики подшипников, разделяющие поверхности пленок.

В маркетинговых целях желательно обеспечить «уникальное» визуальное воздействие выложенных на полки магазинов товаров. Для этого были разработаны пленки, матовые с одной стороны и глянцевые с другой, что достигается поливом пленки на охлаждающий барабан с матированной поверхностью, полученной пескоструйной обработкой.

При соэкструзии возможно объединение в одной головке потоков расплава полимера из отдельных экструдеров. Тем самым при заданной толщине пленки, если один и тот же полимер экструдируется двумя или более слоями и соединяется в головке с образованием единой пленки, достигается более высокая производительность. Технология соэкструзии очень быстро совершенствуется: для достижения определенных свойств и характеристик упаковочных материалов уже разработаны экструдеры, способные соэкструдировать до семи слоев различных полимеров.

www.chinkopack.ru