Плотность полиимидной пленки — Изолит Трейд

20.04.2021.

Полиимидная пленка (ПМ) — термостойкий диэлектрик, полученный путем полива лака марки АД-9103. Данный лак изготавливается в диметилформамиде. Стандартная версия материала помечается сокращением ПМ-1. Этой вариации принадлежат характерные физико-химические свойства:

- стойкость к влиянию радиации и многих химических соединений;

- эластичность в разных температурных режимах;

- небольшая ползучесть и отсутствие трения;

- длительный срок службы.

Плотность полиимидной пленки не влияет на вес и объем изделия, такие качества ценятся в электротехнике и авиации. Применение в названых сферах было бы невозможно без широкого температурного диапазона, в котором может находиться материал. Мощность, надежность и плотность полиимидной пленки не разрушаются при t от -200 до + 400oС.

ПМ может являться изолятором, таких изделий, как: ротор электродвигателя, кабеля насосов, вакуумные сосуды и даже пожарные маски. Полимер применяется при создании интегральных схем, конденсаторов, печатных плат и прочего. Широкую промышленную популярность этот материал получил благодаря применению в изготовлении оборудования, станков, узлов и механических деталей.

Полимер применяется при создании интегральных схем, конденсаторов, печатных плат и прочего. Широкую промышленную популярность этот материал получил благодаря применению в изготовлении оборудования, станков, узлов и механических деталей.

Физико-механические качества

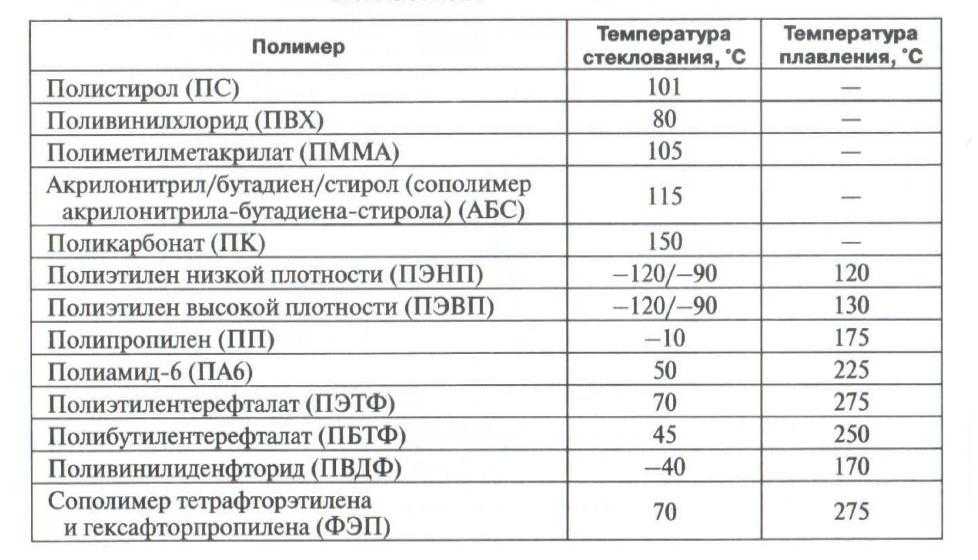

Полимеры — перспективнейшее соединение, многие характеристики которого еще предстоит изучить и улучшить. Уже сегодня полимерные изделия занимают лидирующие позиции по целому ряду характеристик:

Плотность полиимидной пленки (кг/м3): 1425±10

Способность к растяжению (МПа): 3000-3500

Сопротивление (Ом): 1014 — 1015

Стандарт прочности МПа: 150-18

Удлинение на разрыв: 70-90%

Рассматривая такие характеристики, как плотность полиимидной пленки и стандарты прочности, нельзя не отметить диэлектрическую проницаемость материала, находящуюся в промежутке 3-3,5 Гц. Диэлектрическая проницаемость доступными словами означает, способность к изоляции. Полимеры обладают самыми лучшими изоляционными качествами, среди материалов известных на сегодняшний день.

Ассортимент полиимидных пленок

Среди всего многообразия подвидов (свыше десяти) композитной группы, можно выделить:

- Полиимидно-фторопластовые пленки (ПМФ) — используются как изоляторы проводников, могут функционировать в условиях повышенной t и при низком давлении. На практике ценится свариваемость материала и плотность полиимидной пленки;

- Безусадочная пленка — имеет дополнительную термообработку и как следствие высокую механическую стабильность, с усадкой не более 0,05%;

- Фольгированная пленка — применяется при изготовлении печатных плат, интегральных схем и шлейфов. В современном мире, это основное сырье в мире микроэлектроники.

Кроме перечисленных, успешно эксплуатируются: термоусаживающиеся, полиэфиримидные и прочие вариации пленок.

Заказать полиимидную пленку в Москве и области

Как показало ближайшее рассмотрение, плотность полиимидной (ПМ) пленки далеко не единственный плюс изделия. Благодаря соблюдению ГОСТов и ТУ, компания «Изолит Трейд» гарантирует полное соответствие товара указанным на сайте характеристикам. Мы отвечаем за ежедневный контроль качества, надежную упаковку и полное информационное обеспечение.

Мы отвечаем за ежедневный контроль качества, надежную упаковку и полное информационное обеспечение.

«Изолит Трейд» заботится об успешности вашего бизнеса, к услугам потенциальных партнеров доставка бесплатных тестовых образцов. На сайте можно ознакомиться с отзывами постоянных клиентов и получить актуальный прайс-лист. Для получения консультации заполните форму Обратного звонка. Наш сотрудник поможет определиться с выбором, подсчитать стоимость и сделает выгодное индивидуальное предложение.

Толщина полотна MSD — MSD Россия

Очень часто на наш сайт приходят вопросы о толщине полотен MSD.

«Купил MSD Evolution. Замерил толщину — оказалось 0,18 мм. Это подделка?»

О том, как проверить подлинность MSD мы подробно говорили в статье.

Выясняя, что полотно подлинное, мы сталкиваемся с вопросом, почему толщина не соответствует толщине заявленной заводом? Давайте разбираться.

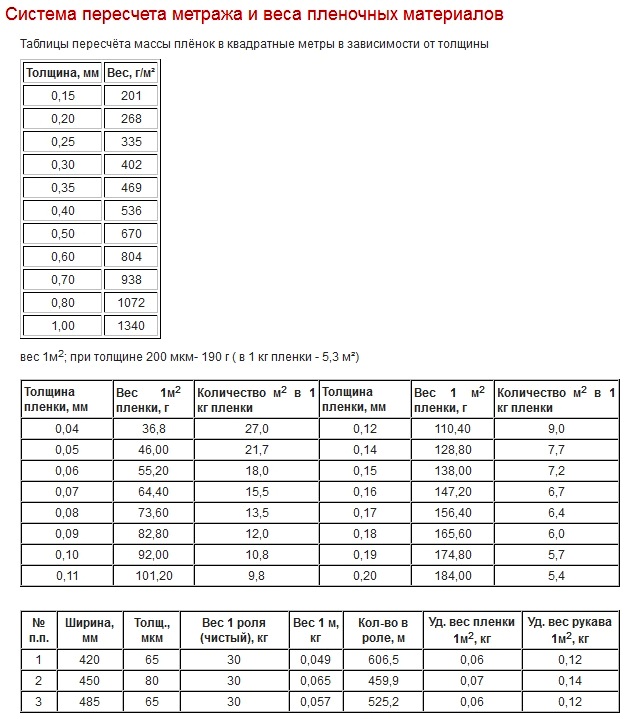

В месяц на заводе производится более 130 контейнеров, а значит более 12 000 000 м² различных линеек пленок. За год завод поставляет 149 000 000 м² полотна на мировые рынки.

За год завод поставляет 149 000 000 м² полотна на мировые рынки.

Статистика за 2020 года показывает, что с вопросом о толщине ниже указанной было принято заявок на 8 роликов, общей сложностью 3 280 м². Брак по толщине составляет 0,002% общего объема поставок.

В тот же момент более 15 заявок было принято с показаниями толщины пленки выше заявленной заводом. Что тоже вызвало некоторое недоумение у некоторых потолочников.

Каковы же причины сниженных показаний толщины пленки ПВХ для натяжных потолков?

1. Естественная усадка

Пленка ПВХ имеет свойство усадки. По сути это естественный результат производства, транспортировки и натяжения, поскольку пленка наматывается на шпулю и поступает на рынок в рулонах.

Подвижность материала зависит от температурных условий, влажности, и может сохранятся до двух месяцев со дня изготовления.

Конечно завод учитывает это важный факт и старается производить продукт с должными параметрами толщины.

Однако в процессе транспортировки и хранения, каждая партии и каждый ролик подвергается различным условиям, поэтому по факту мы можем получить на производстве замер как превышающий заданные показания толщины, так и наоборот.

Важный момент! Пленка MSD обладает повышенной плотностью, поэтому незначительная деформация толщины абсолютно не влияет на качество продукта.

В пленку MSD не добавляется мел, который уменьшает плотность, делая пленку более белой, менее просвечивающей, но многократно стабильной по усадке.

Допустимая усадка толщины +- 0.05-0.09 мм.

Например по лаковым полотнам линеек она составляет:

MSD Profi 0.161-0.175 мм

MSD Classic 0.171-0.185 мм

MSD Premium 0.171-0.185 мм

MSD Evolution 0.181-0.195 мм

2. Погрешность при производстве

На заводах, производящих пленку для натяжных потолков, производится много наименований полотен. Это не только привычный нам мат, лак, сатин, которые тоже имеют свои требования к толщине. Это и фактурный мат, и фотопечать и пленка Галактика.

Это и фактурный мат, и фотопечать и пленка Галактика.

Под каждый вид пленки выставляются свои параметры дозировки сырья, виды сырья, своя калибровка каландров, да и сами каландры.

Учитывая огромный объем заказов, когда завод начинает работать в три смены, никто не застрахован от человеческого фактора.

3. Неравномерность толщины

Обычно замер толщины производится на производстве по одной и той же схеме: открыли ролик, взяли край и замерили. Однако показания могут разниться даже по замерам по краю полотна. Часто толщина в центре может отличаться от толщины по краю.

На производстве MSD новое Европейское оборудование. Одни из самых качественных каландровых систем обеспечивают максимально равномерное распределение материала на каландрах. На выходе мы получаем равнотолщинное полотно высокого качества. Но даже на самом современном оборудовании толщина по краю полотна может отличаться от толщины на расстоянии 3-5 см от края. Обычно это не значительный перепад, некритичный, но за редким исключением перепад может доходить до 0,01 мм.

Обычно это не значительный перепад, некритичный, но за редким исключением перепад может доходить до 0,01 мм.

4. Погрешность микрометра.

Дешевые микрометры имеют погрешность. Каждый производитель микрометров обязан предоставлять информацию об этом в характеристиках к каждой отдельной модели проборов. Однако далеко не все это делают.

Даже проверенный откалиброванный микрометр может со временем прийти в негодность. Погрешность может быть как от перекоса измерительной поверхности, так и от износа резьбы.

Конечно поступление на производство качественного полотна MSD с толщиной ниже заявленной, пусть и редкое, но не приятное явление. Но низкий процент такого явления говорит о более 99,9% эффективности производства завода MSD. И конечно качество продукта от этого совершенно не страдает.

Обсудить на форуме

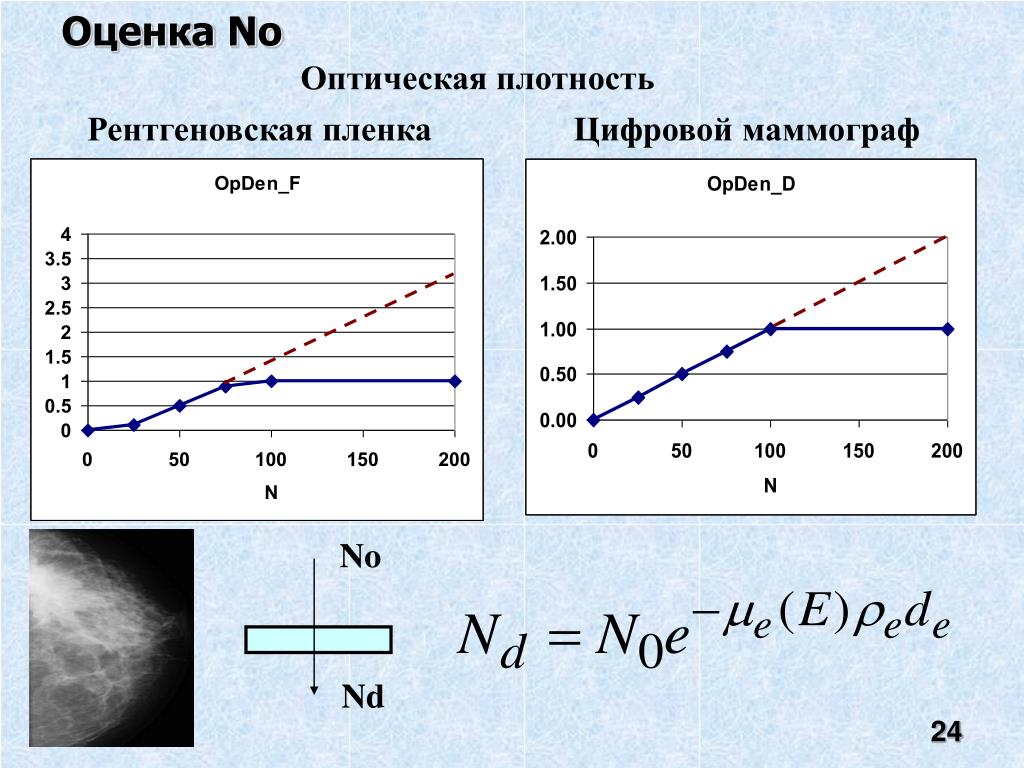

Радиографическая плотность — рентгенографическое изображение

Степень затемнения рентгенографического изображения отражает рентгенографическую плотность. В обычной пленочной радиографии он называется «пропускаемой плотностью», потому что он измеряет свет, прошедший через пленку. В цифровых изображениях это относится к смещению гистограммы к более низким уровням серого. 3, 6-8

В обычной пленочной радиографии он называется «пропускаемой плотностью», потому что он измеряет свет, прошедший через пленку. В цифровых изображениях это относится к смещению гистограммы к более низким уровням серого. 3, 6-8

Существуют общие факторы, влияющие на рентгенографическую плотность обычных пленочных и цифровых рецепторов или пластин, а другие факторы зависят от природы рецептора. Мы обсудим только общие факторы, связанные с воздействием и предметом. Мы будем рассматривать одну переменную за раз, сохраняя фиксированными другие переменные.

Изменение мА и времени экспозиции

При увеличении мА или времени экспозиции количество рентгеновских фотонов, генерируемых на аноде, увеличивается линейно без увеличения энергии луча. Результатом будет большее количество фотонов, достигающих рецептора, и это приведет к общему увеличению плотности рентгенографического изображения (рис. 2). 2, 4, 6, 9

Рис. 2.

2.

Рис. 2.

Изменение плотности изображения, связанное с изменением мА и/или времени экспозиции: изображение А используется в качестве эталона. Изображение B показывает более яркое изображение из-за уменьшения мА и/или времени экспозиции. Изображение C показывает более темное изображение из-за увеличения мА и/или времени экспозиции.

Изменение кВп

Когда кВп увеличивается, количество и энергия рентгеновских фотонов, генерируемых на аноде, увеличиваются, что приводит к большему количеству фотонов с более высокими энергиями, достигающими рецептора, и это приводит к общему увеличению плотности рентгенографического изображения в большем масштабе при увеличении мА или времени экспозиции (рис. 3). 2-4, 8

Рисунок 3.

Рисунок 3.

Изменение контрастности изображения, связанное с изменением kVp: Изображение A используется в качестве эталона. На изображении B показано более контрастное изображение из-за уменьшения kVp. На изображении C показано менее контрастное изображение из-за увеличения kVp.

На изображении B показано более контрастное изображение из-за уменьшения kVp. На изображении C показано менее контрастное изображение из-за увеличения kVp.

Изменение расстояния от источника до объекта

Когда расстояние от источника до объекта увеличивается, интенсивность рентгеновского луча уменьшается по закону обратных квадратов, это приводит к уменьшению интенсивности луча, достигающего объекта, что приводит к уменьшению плотности изображения (рис. 4). 5-7, 10, 11

Рисунок 4.

Рисунок 4.

Изображение B показывает более яркое изображение из-за увеличения расстояния от источника до детектора.

Толщина поглотителя

При увеличении толщины поглотителя увеличивается количество поглощенных фотонов, что приводит к уменьшению количества фотонов, достигающих рецептора, что приводит к уменьшению плотности изображения (рис. 5). 3, 7, 10, 11

5). 3, 7, 10, 11

Рисунок 5.

Рисунок 5.

Изменение плотности изображения, связанная с изменением толщины поглотителя: изображение A используется в качестве ссылки. . Изображение B показывает более яркое изображение из-за увеличения толщины поглотителя.

Определение плотности тонких пленок

Определение плотности тонких пленок

Главная » Определение плотности тонких пленок

Тонкие пленки широко используются во многих высокотехнологичных устройствах и потребительских товарах. Причина их использования широко варьируется, но в основном из-за их физических, механических, электрических, тепловых или декоративных свойств.

Качество и стабильность этих пленок представляет большой интерес для производителей и пользователей этих материалов. Одним из ключевых свойств пленки, представляющих интерес, является плотность. В этой статье рассматриваются процессы, которые лучше всего используются для измерения плотности таких пленок. Элементный состав и толщина пленки также могут быть определены и также обсуждаются.

В этой статье рассматриваются процессы, которые лучше всего используются для измерения плотности таких пленок. Элементный состав и толщина пленки также могут быть определены и также обсуждаются.

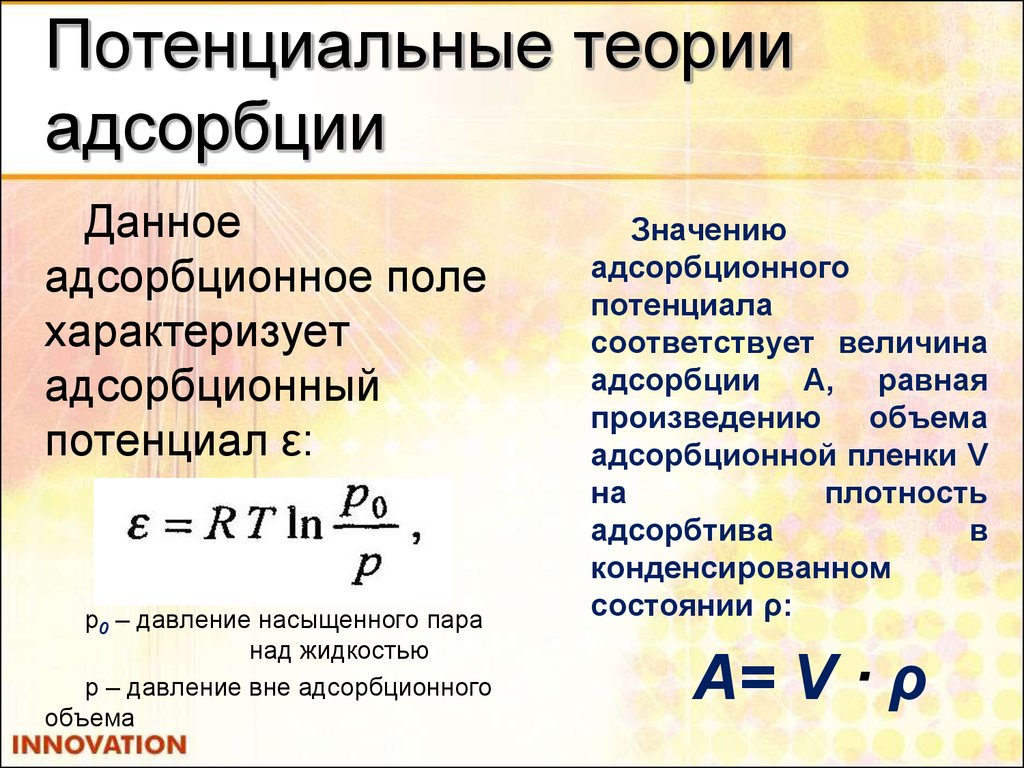

Использование рентгенофлуоресцентной спектроскопии (XRF) для определения толщины и состава пленки в сочетании со спектрометрией обратного рассеяния Резерфорда (RBS), которая определяет поверхностную плотность пленки и элементный состав. Третьим интересным методом является двухлучевой сфокусированный ионный пучок (DB FIB), который позволяет напрямую измерять толщину пленки. Сочетание этих методов обеспечивает элементный состав, толщину и плотность пленки.

Рисунок 1: Оптические изображения образца после DB FIB

Подготовка образца

Образец, который мы использовали в этом исследовании, представляет собой монету номиналом 10 центов США, покрытую тонким слоем золота. Эта пленка используется только в демонстрационных целях и не так однородна, как современные пленки, используемые для требовательных электронных или полупроводниковых приложений, но она является хорошим примером методов и измерений, которые могут быть выполнены на реальных пленках и пленках. стеки. Никакой пробоподготовки не требовалось ни для одного из методов.

стеки. Никакой пробоподготовки не требовалось ни для одного из методов.

Рентгеновские измерения проводились на обеих сторонах монеты в нескольких местах. Измерение RBS и поперечное сечение DB FIB были сделаны только в одном месте.

Полученная информация

Оптическая микроскопия позволяет проверять устройства на наличие серьезных дефектов, таких как большие трещины, обесцвечивание и сильное загрязнение. Он часто используется для документирования проб перед анализом. Светлое поле и темное поле или их сочетание можно использовать для изучения и документирования специфических особенностей поверхности различных типов, например. ямки, царапины или частицы.

XRF использует рентгеновские лучи для возбуждения флуоресценции в материалах. Длина волны флуоресценции показывает виды, присутствующие в образце, а интенсивность флуоресценции может быть использована для определения элементного состава. Толщины слоев также можно определить на плоских образцах. Пределы обнаружения обычно находятся в диапазоне PPM (частей на миллион) для большинства элементов, но это зависит от атомного номера.

В спектрометрии обратного рассеяния Резерфорда (RBS) альфа-частицы МэВ (ядра He) бомбардируют образец, и измеряется энергия рассеянных ионов. Полученные данные моделируются для определения элементного состава и структуры слоев. Также можно определить поверхностную плотность пленки. С помощью этого метода, если известна толщина пленки, то можно определить плотность и наоборот: если известна плотность, то можно рассчитать толщину пленки.

Двойной луч FIB можно использовать для поперечного сечения слоев тонкой пленки для непосредственного измерения толщины (толщин) пленки с последующей проверкой SEM на месте. Интерфейс и вся пленка также могут быть визуализированы, чтобы исследовать резкость интерфейса и определить, присутствуют ли какие-либо пустоты/дефекты. Поперечные сечения БД FIB могут быть сделаны в любом доступном месте на образце.

| Метод | Информация получена | Комментарии |

| Оптическая микроскопия | Цветные изображения образца, размеры. | Ограничено ~ 2500×. Обнаруживает только видимый свет. |

| WDXRF | Элементный состав и толщина пленки | Минимальная площадь отбора проб составляет 0,5 мм в диаметре. Пределы обнаружения частей на миллион |

| РБС | Элементный состав глубиной до 2 мкм. Элементарная поверхностная плотность и расчетная толщина пленки. | Стандарты не требуются. |

| БД ФРБ | Обеспечивает прямую визуализацию поперечного сечения образца. Изображения в оттенках серого с большой глубиной резкости и увеличением до 100 000× на стандартных инструментах. | Вырез небольшой площади. Только показывает, что один самолет в образце. Ограниченная глубина около 50 микрон. |

Таблица 1. Матрица тестов

Результаты каждого теста

В данном случае оптическая визуализация использовалась только для документирования образца и его проверки перед анализом.

XRF используется для обнаружения элементов, присутствующих в пленке, а также в нижележащем субстрате, с пределами обнаружения ppm. Имея эти данные и зная, что золото находится в вышележащей пленке, можно произвести расчеты для определения толщины пленки. Несколько участков были проанализированы для определения общей однородности золотого покрытия.

Рисунок 2: XRF-сканирование показывает элементы, присутствующие в образце.

Таблица 2. Золотое покрытие (лицевая сторона)

| Элемент | Покрытие (мас.%) | Подложка (мас.%) |

| Золото | 100 | |

| Медь | 73,9 | |

| Никель | 25,7 | |

| Ко | 0,019 | |

| Фе | 0,059 | |

| Мн | 0,30 | |

| Цинк | 0,042 |

Таблица 3. Элементный состав поверхностного слоя и подложки, покрытие чистое Au.

Элементный состав поверхностного слоя и подложки, покрытие чистое Au.

| Пленка | Подложка | Подложка | |||

| Золото | Медь | Ni | |||

| нм | ул. Дев. | РСД (%) | % масс. | % масс. | |

| Место 1 | 98 | 0,29 | 0,30 | 75,4 | 24,6 |

| Точка 2 | 87 | 0,49 | 0,56 | 75,1 | 24,9 |

| Точка 3 | 112 | 0,33 | 0,29 | 75,2 | 24,8 |

Толщина покрытия неравномерна. Каждый анализ повторяли 3 раза в каждом месте (обратите внимание на относительное стандартное отклонение, определенное из повторных измерений). WDXRF обладает превосходной точностью и может измерять разницу в толщине в субнанометровом масштабе.

Каждый анализ повторяли 3 раза в каждом месте (обратите внимание на относительное стандартное отклонение, определенное из повторных измерений). WDXRF обладает превосходной точностью и может измерять разницу в толщине в субнанометровом масштабе.

Рисунок 3: Данные RBS с наиболее подходящими смоделированными данными. Затем, используя наилучшее соответствие данным, рассчитывают профиль глубины пленки и поверхностную плотность.

Таблица 5. Элементный состав РБС с воздушной плотностью 4,85e17 атомов/см

Толщина [нм]

[ат%]

Плотность [ат/см3]

90E22

90E22Средняя толщина этой пленки, измеренная методом Dual Beam FIB, составила 70 нм. Пленка шероховатая со стандартным отклонением 8 нм, измеренным непосредственно с помощью SEM, установленного на DB FIB.

Рис. 4. Поперечное сечение слоя золота (красная стрелка) методом DB FIB на образце позволяет измерить толщину слоя.

Плотность золотой пленки можно рассчитать, используя поверхностную плотность, полученную из RBS, и толщину слоя из XRF или DB FIB. XRF дает среднюю толщину на большей площади, в то время как DB FIB показывает толщину пленки и изменения в гораздо меньшем конкретном месте.

При использовании атомной массы золота 3,2707×10 -22 г/атом получается диапазон 22,6-24,0 г/см 3 что по сравнению с обычной плотностью золота 19,3 г/см 3 (см. таблицу ниже).

| Плотность воздуха (атом/см 2 ) | Толщина | Плотность атомов (атм/см 3 ) | Расчетная плотность г/см 3 |

| 4,85×10 17 | 70-87 нм | 6,91 X10 22 | 22,6-24,0 |

Резюме

Использование тонких пленок в продуктах требует знания свойств пленки. Эта статья иллюстрирует процедуру определения состава, толщины и плотности пленки. Три метода, используемые в разных местах образца, обеспечивают диапазон толщины. Этот образец был проверен, и толщина золотого покрытия оказалась непостоянной. Анализ методов был повторен, и отдельные места дали воспроизводимые результаты, однако изменение образца в анализируемых областях показывает неоднородность покрытия.

Эта статья иллюстрирует процедуру определения состава, толщины и плотности пленки. Три метода, используемые в разных местах образца, обеспечивают диапазон толщины. Этот образец был проверен, и толщина золотого покрытия оказалась непостоянной. Анализ методов был повторен, и отдельные места дали воспроизводимые результаты, однако изменение образца в анализируемых областях показывает неоднородность покрытия.

Несмотря на то, что существуют альтернативные методы определения толщины и состава пленки, этот подход имеет преимущества прямого измерения толщины (с помощью DB-FIB) в определенном месте и определения элементного состава с отличными пределами обнаружения (с помощью XRF) наряду с усредненной толщиной на большей площади. Затем RBS добавляет возможность измерять плотность воздуха и, в конечном итоге, обеспечивает плотность пленки. Эта комбинация методов позволяет измерять среднюю толщину и конкретную площадь, чтобы лучше понять изменения толщины пленки (пленок).

Дополнительные свойства тонких пленок можно исследовать с помощью других методов: шероховатость с помощью АСМ, напряжение и текстуру с помощью XRD, следы загрязнений с помощью SIMS, зернистую структуру с помощью EBSD и состав поверхности с помощью XPS или электронной оже-спектроскопии.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения