Экструзия при производстве пластиковых пакетов, процесс обработки

Главная

Статьи

Что такое экструзия при производстве пластиковых пакетов?

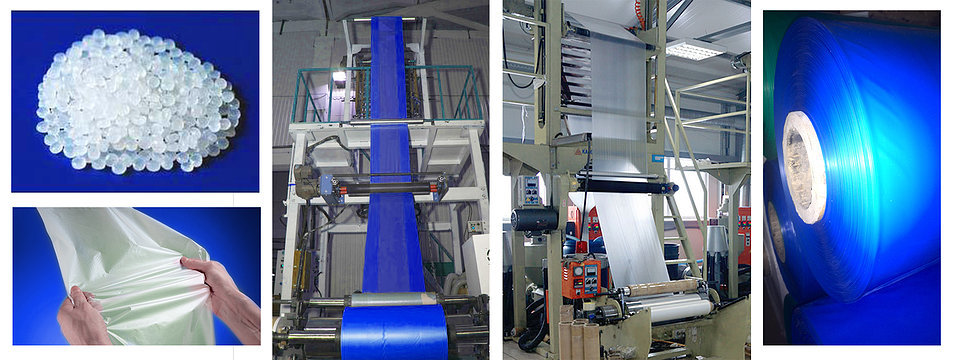

Экструзия – это изготовление полимерной пленки, заключающееся в плавлении полимера (например, полиэтилена), в результате которого он превращается в изделие заданной формы и размера, например, пакет-майка.

Применяется экструзия литой пленки и с выдуванием

Литая пленка используется для упаковки пищевых продуктов и текстиля, обертывания цветов, ламинации других материалов и т.п. Получение литой пленки сочетается с операцией соэкструзии, представляющей собой одновременную экструзию двух и более материалов из одной матрицы для образования многослойного материала. Применение пластиковой пленки требует высокого уровня прочности. Если пленка состоит только из одного материала, то необходимой прочности невозможно достигнуть.

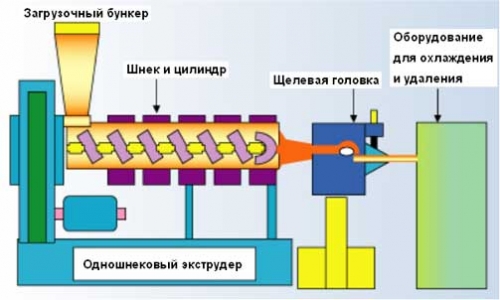

Процесс экструзии литой пленки заключается в прохождении расплавленного полимера через плоскую матрицу, чтобы принять нужную форму. Матричная система состоит из матрицы и блока подачи, если процесс основан на технологии соэкструзии, или обычной матрицы при монослойной экструзии.

Матричная система состоит из матрицы и блока подачи, если процесс основан на технологии соэкструзии, или обычной матрицы при монослойной экструзии.

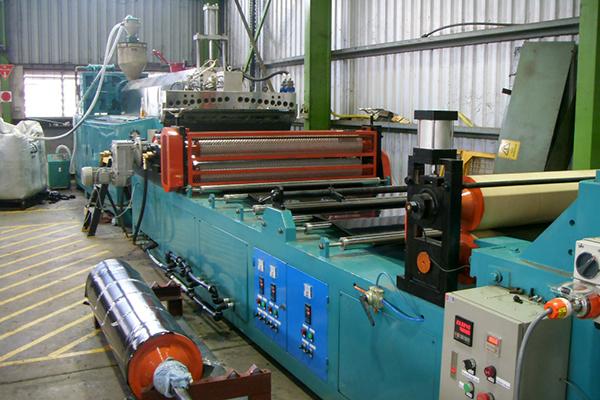

Процесс заключается в подаче гранул с применением гравиметрической системы подачи на один или несколько экструдеров. После этого материалы расплавляют, перемешивают с экструдерами, фильтруют и подают в матричную систему. После выхода из матрицы расплавленное сырье поступает в охлаждающий блок, его температура снижается при взаимодействии с холодной водой через охлаждающий валик.

При получении литой пленки степень вытяжки и ориентации ниже, чем в процессе изготовления выдувной.

При изготовлении пакетов отсутствует необходимость в применении плотных пленок для первичного материала. Экструзия с выдуванием пленки — самый распространенный процесс, с помощью которого осуществляется изготовление материала именно для пакетов.

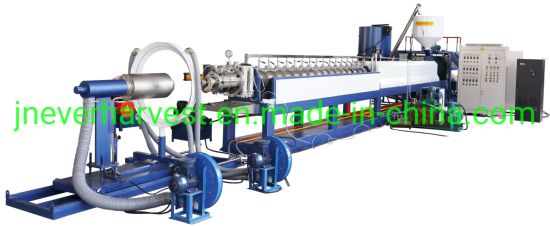

В производственной линии на начальном этапе применяется один или несколько экструдеров для нагрева гранул полиэтиленового пластика до высокой температуры и их расплавления.

После этого осуществляется непрерывное выдувание пластика до размеров, в несколько раз превышающих первоначальный диаметр матрицы с образованием тонкой трубчатой пленки.

Пластиковый расплав экструдируется через матрицу вертикально снизу наверх, а в полученный пузырь вводится воздух через отверстие в центре формующей головки для наполнения объема пузыря как воздушного шара.

Для охлаждения пленки сверху матрицы размещается воздушное кольцо, поступающее через каналы от мощного вентилятора. Трубчатый пузырь, внутри которого поддерживается постоянное атмосферное давление, передвигается вверх, остывает на открытом воздухе, затем проходит через прижимные валики, которые сплющивают трубку в полотно, образовывая единую ленту.

Коэффициент расширения между матрицей и выдувной трубой пленки в 1,5-4 раза больше диаметра матрицы.

При необходимости автоматическая линия производства пакетов оснащается машиной для флексографической печати для графического оформления упаковки. Для облегчения качественного прилипания красок на поверхность проводится предварительная поверхностная обработка. Коронирование самый распространенный метод, увеличивающий поверхностную энергию пленки и натяжение.

Для облегчения качественного прилипания красок на поверхность проводится предварительная поверхностная обработка. Коронирование самый распространенный метод, увеличивающий поверхностную энергию пленки и натяжение.

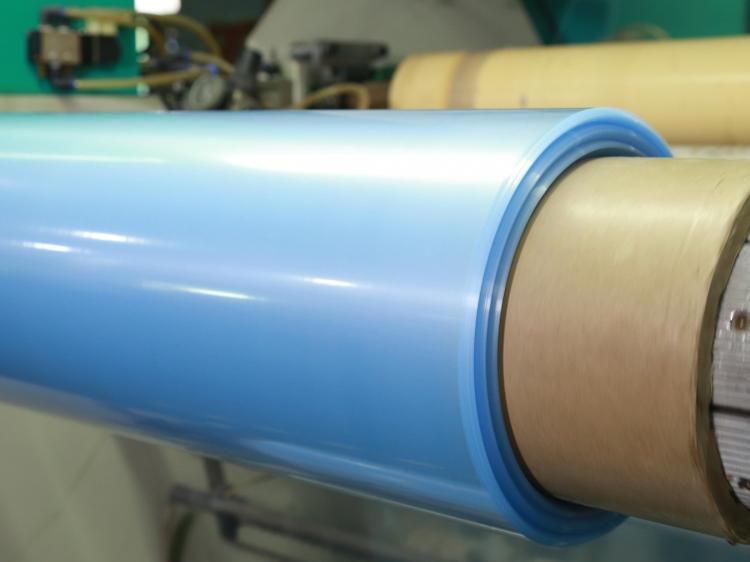

Намоточные машины применяются для преобразования экструдированной пленки в рулоны. Материал должен сохранять свои свойства и размеры, т.к. на следующем этапе из этих рулонов формируют пакеты.

Компонентами линии управляет компьютеризированная система.

Главный компьютер – центр, объединяющий и управляющий всеми компонентами линии в организованном порядке.

Основные задачи компьютера:

-

Управление запуском, выключением и скоростью линии. -

Контроль массы материала, направляемой в экструдеры, контроль скорости работы экструдера, что важно для поддержания его постоянной пропускной способности. -

Управление температурным режимом.

-

Контроль натяжения полотна. -

Хранение и анализ данных. -

Управление системой сигнализации.

Обработка пакетов после экструзии

С внешней стороны края такого рукава обрабатывает специальное устройство – коронатор, обрабатывающий поверхность рукавов коронными разрядами тока. Необходимо при последующем нанесении флексопечати.

При нанесении краски на поверхность пленки без применения коронаторов она не будет долго держаться. При обработке коронаторами между поверхностью и слоем наносимой краски возникает валентная связь, позволяющая удерживать краску в нужном месте пленки, и сохраняющая первоначально созданную форму.

2018-11-06

Экструзия пленки — производство пленок экструзией | ПластЭксперт

Экструзия пленки: день за днем

Производство пленки в России за последние 3 года значительно возросло. Каждый год прирост составлял не менее 10%. Причина увеличения производства пленки заключается в положительной динамике роста спроса на упаковочную продукцию самого разного назначения: фасовочных пакетов, сумок, термоусадочной и стретч-пленки, — инициирует которую, в первую очередь, пищевая промышленность.

Причина увеличения производства пленки заключается в положительной динамике роста спроса на упаковочную продукцию самого разного назначения: фасовочных пакетов, сумок, термоусадочной и стретч-пленки, — инициирует которую, в первую очередь, пищевая промышленность.

Война слоев

Недорогое оборудование для производства однослойной пленки пользуется стабильным спросом благодаря невысокой цене, особенно это касается экструдеров из юго-восточной Азии. Стоит учитывать, что подобное оборудование закупалось в первую очередь на заре «упаковочного бума» в России в 90-х годах прошедшего столетия. Поэтому конкуренция на рынке однослойных фасовочных пленок шириной полотна менее 300 мм достаточно плотная, и войти на этот рынок новичкам удастся лишь при наличии надежных каналов сбыта. В противном случае, даже низкая стоимость оборудования – порядка 25-28 тыс. долларов и даже ниже – не позволит рассчитывать на получение устойчивой прибыли на длительной основе. Кроме того, подобные малые установки обслуживают весьма узкую рыночную нишу, где удается конкурировать за счет предложения более низкой цены, которая достигается лишь за счет снижения собственной прибыли, а не уменьшения производственных затрат. Экструзионные установки, производящие рукав с большой шириной (до 1600 мм) позволяют работать на расширенном рыночном сегменте за счет предложения пленки для производства фасовочных пакетов большего объема, мусорных мешков, пленок для мульчирования, а также стрейч-пленки и термоусадочной пленки.

Экструзионные установки, производящие рукав с большой шириной (до 1600 мм) позволяют работать на расширенном рыночном сегменте за счет предложения пленки для производства фасовочных пакетов большего объема, мусорных мешков, пленок для мульчирования, а также стрейч-пленки и термоусадочной пленки.

Однако и в этой категории машин не все так просто. Их стоимость уже превышает 50 тыс. долларов, а конкурировать приходится с производителями многослойной пленки, которая по ряду причин, речь о которых пойдет ниже, является предпочтительнее. В настоящее время производители пищевых продуктов отдают все большее предпочтение пленкам, имеющим барьерные свойства, чтобы исключить попадание в упаковку атмосферного воздуха или утечку газовой среды, в которой находится продукт, из упаковки. Однослойная пленка в этом случае не способна обеспечить требуемые свойства.В борьбе за конкурентное улучшение физико-механических свойств однослойной пленки приходится идти на увеличение ее толщины, использование более дорогих основных материалов и добавок, что делает продукцию менее конкурентной по цене. Попытки удешевить продукцию чаще всего приводят к ухудшению ее качества – недорогие линии по выдуву однослойной пленки не предоставляют особых возможностей по технологическому совершенствованию процесса ее получения. Уменьшение толщины пленки, например с 7 до 5 мкм, к которому часто прибегают в целях экономии полимерного сырья, плохо сказывается на физико-механических свойствах пленки и изготовлении из нее даже маленьких пакетов, предназначенных для упаковки хлебобулочных изделий. Несмотря на низкую цену, заказчик рано или поздно будет вынужден отказаться от такой некачественной продукции.

Попытки удешевить продукцию чаще всего приводят к ухудшению ее качества – недорогие линии по выдуву однослойной пленки не предоставляют особых возможностей по технологическому совершенствованию процесса ее получения. Уменьшение толщины пленки, например с 7 до 5 мкм, к которому часто прибегают в целях экономии полимерного сырья, плохо сказывается на физико-механических свойствах пленки и изготовлении из нее даже маленьких пакетов, предназначенных для упаковки хлебобулочных изделий. Несмотря на низкую цену, заказчик рано или поздно будет вынужден отказаться от такой некачественной продукции.

Специальные добавки позволяют получать однослойные пленки, которые по своим физико-механическим свойствам вполне удовлетворяют целевым требованиям. Однако большинство специальных добавок в России не производится и их приходится закупать в Европе и юго-восточной Азии по весьма высоким ценам, что опять же не способствует улучшению конкурентного положения однослойных пленок. В какой-то мере могут помочь технологические ухищрения и использование специальных рецептур, но применить их на практике будет возможным далеко не на всех экструзионных линиях. Например, существует специальная рецептура и технология ее применения, позволяющая производить очень интересную разновидность фасовочной однослойной пленки с эффектом пергамента, которая используется в производстве пакетов для дорогих сетевых магазинов и бутиков.

В какой-то мере могут помочь технологические ухищрения и использование специальных рецептур, но применить их на практике будет возможным далеко не на всех экструзионных линиях. Например, существует специальная рецептура и технология ее применения, позволяющая производить очень интересную разновидность фасовочной однослойной пленки с эффектом пергамента, которая используется в производстве пакетов для дорогих сетевых магазинов и бутиков.

Одиночный экструдер имеет достаточно ограниченный диапазон переработки материалов, и рассчитывать на какой-то широкий ассортиментный ряд получаемой на нем продукции не приходится.

Диапазон получаемых полимерных пленок позволяют расширить установки с двумя экструдерами, позволяющими при использовании специальной делительной головки получать трехслойную пленку. В этом случае уже можно использовать функциональные свойства сразу двух полимеров – например, один из слоев (как правило средний)обеспечивает прочностные свойства, два других облегчают сварку при изготовлении упаковок.

В современной упаковке пищевых продуктов каждый из слоев выполняет свои отличные функции: внутренний отвечает за улучшенную термосварку шва и противоокислительные процессы, средний – за прочностные характеристики, наружный должен облегчать нанесение флексографической печати и обладать глянцевой поверхностью. Поэтому все три слоя имеют различные добавки, которые не удастся подмешать к материалу всех трех слоев на выдувной установке с двумя экструдерами. Именно по этой причине в Европе подобные машины сейчас уже практически не используются.

В три слоя…

Наиболее оптимальное сочетание стоимости оборудования и качественных преимуществ выпускаемой на нем полимерной пленки достигается на трехслойных соэкструзионных установках. Собственно, трехслойные пленки уже предоставляют переработчикам весьма емкий набор преимуществ.

Во-первых, комбинация трех тонких слоев позволяет добиться тех же свойств (а порой и лучше), чем у однослойной пленки при том, что суммарная толщина трехслойной пленки может быть на 25-30% меньше, чем у однослойной. Налицо экономия основных полимерных материалов. Примером этого может служить получение трехслойной пленки из ПЭНП толщиной 12-14 мкм из отечественного сырья, что совершенно недостижимо на однослойной пленке.

Налицо экономия основных полимерных материалов. Примером этого может служить получение трехслойной пленки из ПЭНП толщиной 12-14 мкм из отечественного сырья, что совершенно недостижимо на однослойной пленке.

Во-вторых, предоставляется возможность использовать вторично переработанный полимер, что активно используется в производстве мусорных мешков. Этим достигается еще большая экономия полимерных материалов. В этом случае средний слой на 80% может состоять из вторичного полимера без ухудшения физико-механических свойств трехслойной пленки. Использование полимера вторичной переработки за счет многослойной технологии теперь допустимо не только при производстве пленки для мусорных мешков и пленки для мульчирования, но и для фасовочных целей.

В-третьих, специальные добавки для придания полимерной пленке специфических свойств (например, ультрафиолетовый фильтр, ультрафиолетовый стабилизатор, адгезивные или антиадгезивные свойства) можно добавлять лишь в один или два слоя, что позволяет сэкономить дорогостоящие добавки. Так, у однослойной стрейч-пленки клейкую добавку приходится добавлять с запасом, чтобы ее свойства стабильно проявлялись на поверхности. У трехслойной пленки ее достаточно добавить лишь в один внешний слой, чтобы гарантировать стабильную клеющую способность одной из поверхностей пленки.

Так, у однослойной стрейч-пленки клейкую добавку приходится добавлять с запасом, чтобы ее свойства стабильно проявлялись на поверхности. У трехслойной пленки ее достаточно добавить лишь в один внешний слой, чтобы гарантировать стабильную клеющую способность одной из поверхностей пленки.

В-четвертых, удается реализовать барьерные свойства пленки, а также другие специальные свойства за счет наличия среднего слоя. Кроме барьерных функций различные слои могут выполнять роль ультрафиолетового фильтра, а также преобразовывать длину волны светового потока. Для этого в них добавляются особые полимерные материалы – полисветаны. В-пятых, в многослойной пленке удается сочетать свойства полимеров, которыми не может обладать ни одна монополимерная структура. Достигается это за счет «сэндвич»-структуры многослойной пленки, когда чередование слоев, например из ПЭВП и ПЭНП, приводит к получению очень прочного материала. Получение такой пленки из тех же самых ПЭВП и ПЭНП в смесевом сочетании на однослойном экструдере невозможно.

И самое главное – трехслойная установка по выдуву пленки позволяет существенно расширить номенклатуру выпускаемых пленок для выхода на новые неосвоенные рынки.

… и более

Ведущие мировые производители экструзионного оборудования, такие как Reifenhдuser, Windmцller&Hцlscher, Hosokawa Alpine, поставляют оборудование для выдува 5-, 7-слойных пленок. Дополнительные слои позволяют добиться еще более развитой комбинации свойств – например, внести полиамидный слой, который дает барьерный эффект. Пятислойные и семислойные выдувные установки уже не являются экзотикой, однако представляют особый ценовой сегмент, как в плане оборудования, так и в плане перерабатываемого сырья. Стоимость «голой» установки для производства 5-слойной пленки решительно перешагнет отметку в миллион евро, а стоимость комплексного решения с технической и технологической поддержкой выльется уже в несколько миллионов евро. Кроме того, технологический регламент поставщика оборудования по переработке полимеров будет предполагать применение определенных полимерных материалов от ведущих производителей, что выведет продукцию в ценовой премиум-сегмент, когда речь может вестись только о налаженных сбытовых каналов за переделами России.

Применение отечественного сырья в этом случае исключается полностью.Собственно 7 слоев еще не предел для многослойных соэкструзионных линий – канадская компания Alpha Marathon предлагает экструзионные головки для выдува пленки в 10 слоев при 5 экструдерах. Такие пленки позволяют добиться высоких барьерных свойств в сочетании с уникальными прочностными характеристикам, однако полная стоимость такой установки вряд ли позволит рассчитывать на скорую окупаемость проекта.

Канадская компания Brampton Engineering еще 2001 году начала поставки экструзионных установок для выдува 10-слойных пленок. Словно предугадывая напрашивающийся вопрос обывателя «зачем?», в пресс-релизе отмечалось, что с появлением еще более современных упаковочных материалов, наиболее продвинутые их потребители с готовностью найдут применение и им. По непроверенным данным BE анонсировал установку для производства 12-слойной пленки…

На практике большие комбинации слоев позволяют добиться довольно интересных сочетаний материалов и их свойств:

1. Можно заключать тонкий слой EVOH между двумя слоями полиамида для улучшения сопротивляемости пленки излому, чтобы тем самым сохранить барьерные свойства;

Можно заключать тонкий слой EVOH между двумя слоями полиамида для улучшения сопротивляемости пленки излому, чтобы тем самым сохранить барьерные свойства;

2. Можно разделить полиамид связующим слоем для улучшения барьерных свойств и уменьшению пропускания водяного пара, так как «сухой» полиамид обладает гораздо лучшими барьерными свойствами по отношению к кислороду.

3. Можно разделить наружные (крайние) слои пленки на два отдельных слоя с тем, чтобы в одном из них использовать более дешевый полимерный материал.

4. Можно сформировать слой из иономера достаточной толщины, чтобы обеспечить требуемое качество сварных швов, а поверх использовать более толстый слой недорогого ПЭНП.

5. Для формирования сверхтолстых слоев можно использовать многослойный пакет из того же полимера, улучшая прочностные свойства.

Тем не менее, наиболее оптимальным выбором из ассортимента предлагаемых соэкструзионных линий все равно остаются трехслойные установки в более современном конструктивном исполнении – например, улучшенная термоизоляция формируемых слоев в спиральной системе головки до их схождения (позволяет гибко подбирать температурный режим для каждого отдельного полимерного материала), усовершенствованная система пузырькового охлаждения.

Естественно, что играет свою роль и ценовой фактор. Стоимость экструзионных установок для производства высококачественной трехслойной пленки ведущих европейских производителей стоит в районе одного миллиона евро, что является нормальным для реального промышленного проекта. Хорошо зарекомендовавшее себя отечественное оборудование стоит втрое дешевле, однако имеет возможность переработки отечественного сырья, что может помочь значительно повысить рентабельность производства. Машины из ЮВА могут стоить еще дешевле, но их надо уметь выбирать. Необходимо также добавить, что 5-и и более слойные соэкструзионные установки в настоящее время активно вытесняются ламинаторами. Здесь опять же не обошлось без ценового фактора: комплекс, состоящий из трехслойного соэкструдера и бессольвентного ламинатора стоит дешевле чем пятислойная соэкструзионная установка, а по функциональным возможностям данный комплекс значительно более привлекателен.

Так что переход на трехслойную пленку не выглядит сверхзадачей – вполне подъемные инвестиции и осуществимые проекты – нужно только обсудить с поставщиком оборудования его конфигурацию и все обстоятельно просчитать. Перспективные области применения многослойной пленки. Еще недавно различные виды упаковочной продукции изготавливались из многослойной пленки, производимой за границей, включая даже Китай, Турцию и Восточную Европу. Однако, уже с 1999 года наметилась тенденция по импортозамещению со стороны отечественного производителя. Поэтому ниже мы представляем не просто перспективные для российского рынка направления применения полимерных пленок, а примеры продукции, которая реально производится на российских предприятиях. Фасовочная пленка. Несмотря на активный рост ее производства в России, полностью вытеснить импортную продукцию не удается. Сказываются определенное конструктивное несовершенство, а также моральный и физический износ используемого оборудования и недостаточное качество отечественных материалов, что приводит к сохранению некоторой доли качественной импортной продукции. Поэтому в этом сегменте еще вполне могут развернуться новые производители, имеющие в своем арсенале более совершенное оборудование и способные предоставить качественную продукцию по оптимальной цене.

Перспективные области применения многослойной пленки. Еще недавно различные виды упаковочной продукции изготавливались из многослойной пленки, производимой за границей, включая даже Китай, Турцию и Восточную Европу. Однако, уже с 1999 года наметилась тенденция по импортозамещению со стороны отечественного производителя. Поэтому ниже мы представляем не просто перспективные для российского рынка направления применения полимерных пленок, а примеры продукции, которая реально производится на российских предприятиях. Фасовочная пленка. Несмотря на активный рост ее производства в России, полностью вытеснить импортную продукцию не удается. Сказываются определенное конструктивное несовершенство, а также моральный и физический износ используемого оборудования и недостаточное качество отечественных материалов, что приводит к сохранению некоторой доли качественной импортной продукции. Поэтому в этом сегменте еще вполне могут развернуться новые производители, имеющие в своем арсенале более совершенное оборудование и способные предоставить качественную продукцию по оптимальной цене. Причем это касается и обычных фасовочных пакетов, и пакетов-сумок, где помимо экструзионных установок в технологический процесс вовлечены и другие машины (пакетосварочные, флексопечатные и т.д.), от совершенства которых также очень многое зависит.

Причем это касается и обычных фасовочных пакетов, и пакетов-сумок, где помимо экструзионных установок в технологический процесс вовлечены и другие машины (пакетосварочные, флексопечатные и т.д.), от совершенства которых также очень многое зависит.

Если говорить о строении (структуре) пленок, то здесь основную долю составляют однослойные пленки из ПЭВП. Однако устойчиво растет доля многослойных пленок с использованием ПЭВП, ПЭНП, ПП и ЭВА. В различных комбинациях они прекрасно удовлетворяют специальным требованиям упаковки, предъявляемых к различным видам продуктов: хлебобулочных изделий, сыпучих продуктов, овощей и фруктов, макаронных изделий и т.д. Так, например, комбинация ПЭНП-ЭВА-ПП наилучшим образом подходит для упаковки сыпучих продуктов, имеющих острые кромки или удлиненные компоненты, когда требуются высокие эластичные свойства, стойкость к разрыву и раздиру.В упаковке конфет прекрасно прижилась пленка с так называемым «твист-эффектом» — когда после скручивания кончиков фантика они сохраняют скрученное состояние сколь угодно долго. Однако и здесь не обошлось без многослойной пленки – на практике однослойные пленки с «твист-эффектом» значительно дороже, чем трехслойные.

Однако и здесь не обошлось без многослойной пленки – на практике однослойные пленки с «твист-эффектом» значительно дороже, чем трехслойные.

При упаковке кисломолочных продуктов также более востребованы многослойные пленки в которых сочетаются несколько свойств: масло- и жиростойкость, берьерный эффект, стойкость к УФ излучению. Сочетание разных свойств в одной пленке требует и упаковка свежего мяса и фаршей. Не менее жесткие требования к упаковочным материалам предъявляют производители чипсов, кондитерских изделий, вяленых закусок к пиву. Поэтому специализация фасовочной пленки уже сейчас образовывает все новые целевые ниши, которые смогут заполнить только поставщики многослойной пленки.

Пленка для замораживания продуктов питания. Этот тип пленки можно выделить в отдельную целевую группу, охватывающую упаковку с большой шириной полотна. Подобные пленки сейчас все активнее используются в рыбной отрасликак защитная упаковка при замораживании и хранении в гофрокартонной упаковке, чтобы предотвратить смерзание рыбопродуктов и гофрокартона. Кроме того, послойное прокладывание рыбопродуктов в морозильных камерах сейнеров позволяет избежать образования крупных блоков, которые затрудняют сортировку и упаковку. Для такого применения не подойдут традиционные однослойные пленки из ПЭ различной плотности, так как при установление критичных для полиолефинов низких температур (до –40 град.С), пленка начнет растрескиваться. Комбинация слоев из полиолефинов позволяет устранить эту проблему. Поэтому трехслойная пленка для замораживания крупных масс продуктов сейчас весьма востребована в России.

Кроме того, послойное прокладывание рыбопродуктов в морозильных камерах сейнеров позволяет избежать образования крупных блоков, которые затрудняют сортировку и упаковку. Для такого применения не подойдут традиционные однослойные пленки из ПЭ различной плотности, так как при установление критичных для полиолефинов низких температур (до –40 град.С), пленка начнет растрескиваться. Комбинация слоев из полиолефинов позволяет устранить эту проблему. Поэтому трехслойная пленка для замораживания крупных масс продуктов сейчас весьма востребована в России.

Стрейч-пленка. В эту группу попадают пленки опять же нескольких целевых групп: стрейч-пленка для упаковки пищевых продуктов (от 7 до 10 мкм), паллетная стрейч-пленка (до 25 мкм), сенажная пленка (25 мкм).

Что касается пищевой стрейч-пленки, то здесь еще сильны позиции однослойной пленки из линейного ПЭНП или смеси ПЭНП и линейного ПЭНП. Тем не менее, более высокая степень анизотропии в трехслойных пленках и их сравнительно меньшая толщина (при сохранении свойств) приведут к вытеснению однослойной стрейч-пленки. Новые технологии упаковки также должны привести к росту потребления стрейч-пленки – так лотки обернутые в стрейч вытесняют лотки с термоусадочными пленками. Кроме того, современные технологии упаковки уже позволяют образовывать герметичный шов при укупорке контейнера с продуктом в стрейч-пленку. Кроме того, многослойный стрейч позволяет упаковывать продукты в модифицированной газовой среде.

Новые технологии упаковки также должны привести к росту потребления стрейч-пленки – так лотки обернутые в стрейч вытесняют лотки с термоусадочными пленками. Кроме того, современные технологии упаковки уже позволяют образовывать герметичный шов при укупорке контейнера с продуктом в стрейч-пленку. Кроме того, многослойный стрейч позволяет упаковывать продукты в модифицированной газовой среде.

Большие объемы потребления паллетной стрейч-пленки диктуют свои требования в отношении снижения материалозатрат, при повышении анизотропных свойств, способствующих более экономному и эффективному ее применению. Поэтому и в этой сфере трехслойный стрейч неминуемо вытеснит однослойный. Наиболее перспективной видится комбинация тонких наружных слоев из ЭВА и более толстого слоя из линейного ПЭНП. Такая комбинация позволяет добиться гораздо большего сопротивления раздиру, высокой вязкотекучести и прекрасных свойств прилипания витков обмотки.

Хорошо себя проявила в мировом сельском хозяйстве сенажная пленка, в которую обертываются запасы скошенного сена. Помимо типичных для традиционных стрейч пленок свойств (прилипание, сопротивление проколам и раздирам, вязкотекучесть) сенажная пленка еще должна обладать хорошими барьерными свойствами к кислороду воздуха.

Помимо типичных для традиционных стрейч пленок свойств (прилипание, сопротивление проколам и раздирам, вязкотекучесть) сенажная пленка еще должна обладать хорошими барьерными свойствами к кислороду воздуха.

До сих пор сенажная пленка поступает из-за рубежа по баснословным ценам, хотя ее можно производить в России (и даже на отечественном оборудовании). К счастью, производство собственной сенажной пленки налаживается и в России.

Парниковые пленки. Традиционно парниковые пленки делали однослойными со специальными стабилизирующими добавками (защиты ПЭВП от солнечных лучей), пока не появились многослойные пленки, в которых удалось реализовать сразу несколько свойств: прочность, эластичность, регулирование спектра дневного света, защиту от запотевания, антистатику, барьерную способность. Все эти свойства удалось совместить в трехслойной пленке меньшей по толщине, чем традиционная однослойная. Поэтому и здесь наметилось вытеснение однослоек многослойками – объемы больше, эффективность больше.

Конечно, вышеперечисленными направлениями современное производство полимерной пленки не исчерпывается. Специфичные пленки активно используются и для упаковки различных непищевых продуктов: бытовой химии, фармацевтики, строительных материалов, пиломатериалов, фурнитуры и т.д. Однако в их специфике уже вряд ли можно выделить какие-либо отличные свойства, которые могут потребоваться от упаковки.

Принципиально важно другое. Становится очевидным, что более качественные упаковочные материалы всегда находят себе применение, так как имеют лучшие защитные функции упаковки, позволяют максимально продлить срок упакованной продукции, обеспечить надежное хранение продукта при требуемых температурах. Несмотря на временную гегемонию ценового фактора, на любой, даже неразвитый рынок, постепенно приходят новые прогрессивные технологии, которые медленно, но решительно вытесняют старые. Предприниматели пробуют, подсчитывают экономический эффект и делают окончательный выбор, т. е. голосуют рублем.

е. голосуют рублем.

Кроме того, как уже отмечалось, зачастую качественная трехслойная пленка позволяет сэкономить на сырье, что делает ее привлекательной и с ценовой точки зрения. А если еще полимерные многослойные пленки производятся из российского полимерного сырья и не теряют при этом в качестве, то это, если и не эльдорадо, то очень хороший и стабильный бизнес. Важно и то обстоятельство, что трехслойную пленку можно производить и на российском оборудовании, которое, хотя дороже машин из юго-восточной Азии, но тем не менее в разы дешевле импортного и, что еще главнее экструзионные установки достаточно успешно эксплуатируются в России. В числе таких предприятий можно отметить «Арсенал Индустрии» из России, который уже не единожды участвует со своим стендом в крупнейшей международной специализированной выставке «К-2004»в Дюссельдорфе, представляя собственные успешные разработки в области производства трехслойной пленки.

Одним словом, есть оборудование, есть материалы и есть технологии, которые уже сейчас позволяют производить продукцию лучшего качества по привлекательным ценам. А рынок всегда находится в ожидании лучших предложений, особенно оптимальных по соотношению цены и качества.

А рынок всегда находится в ожидании лучших предложений, особенно оптимальных по соотношению цены и качества.

Экструзия пленки

Экструзия пленки

- Home

Около

BPF

- О BPF

- ИСТОРИЯ BPF

- ВОЗ, ВОЗ, ВОЗ, БПФ

- .

- Присоединяйтесь к BPF

Ключевые документы BPF

- Годовой отчет

- Участники ‘Directory

- Обследование условий бизнеса

Структура BPF

Реклама

- Media Pack

News

Media and Public

- Информация для медиа

- Информация для публики

- Информация о медиа

- For For For Public 9002 9009

- 700088888

8

- . Общие обновления

- Присоединиться к списку рассылки

События

События BPF

- Семинары

- Вебинары

- Webinar Archive

- Seminar Slides

- Chemical Recycling 2022

- Annual Dinner

Awards

- Horners Awards

Trade Shows

- Trade Shows

Issues

Environment

- Marine Waste

- Эксплуатация Clean Sweep

- Устойчивое развитие

Упаковка

- Пластмассы: концепция экономики замкнутого цикла

- Где я могу переработать свой пластик?

- Упаковка

- ECO Design

Health

- Coronavirus Обновление

- Health & Safect

Plastipedia

Пластиковые материалы

- .

Реактопласты

Реактопласты - Полимеры: биоразлагаемые/разлагаемые

- Цены на полимеры

- Полимеры, зона

Applications

- Applications (Plastics in Use)

Industry Guidelines

- Plastipedia Home

- Energy Use

- Standards

- BPF Literature & Guides

- Life Cycle Analysis

Plastic Processes

- .

Каталог

Поиск

- Домашний

- Поиск Каталог

- Каталог A-Z

Обзор

- Местоположение и категория

- Бизнес-категория

- Членская группа BPF

Поиск поставщика

- Вакансии

Личный кабинет

- Рулон пленки продолжает свое движение вверх (постоянно скручиваясь) до прохождения через прижимные ролики. Здесь трубка сплющивается для создания плоской трубки из пленки. Эта труба, также известная как сплющенная труба, возвращается в экструзионную башню с помощью роликов.

- На верхних выходных линиях происходит обмен воздуха (имеющегося в пузыре). Это называется IBS (внутреннее пузырьковое охлаждение).

- Затем плоская пленка сохраняется как есть или ее края обрезаются для получения 2 листов плоской пленки и наматываются на катушки.

В таком виде трубка пленки превращается в пакеты путем запечатывания по всей ширине пленки, а также резки или перфорации. Этот процесс осуществляется на более позднем этапе или в соответствии с процессом производства пленки с раздувом.

В таком виде трубка пленки превращается в пакеты путем запечатывания по всей ширине пленки, а также резки или перфорации. Этот процесс осуществляется на более позднем этапе или в соответствии с процессом производства пленки с раздувом. - За одну операцию изготавливаются как плоские, так и изогнутые трубы

- Регулирование толщины и ширины пленки с контролем объема воздуха в пузырьке

- Устранение конечных эффектов, таких как обрезка кромки, а также неравномерная температура, которые могут возникнуть при экструзии пленки с плоской головкой

- Возможность двухосной ориентации, обеспечивающая однородность всех механических свойств

Очень высокая производительность - Позволяет комбинировать различные материалы и свойства

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения

9002

3

Экструзия пластиковой пленки является одним из наиболее важных процессов в нашей отрасли.

На его долю приходится около четверти всех потребляемых термопластов, а экструдированная пленка почти полностью предназначена для использования в упаковке, особенно для упаковки пищевых продуктов, а остальная часть используется в сельском хозяйстве и строительстве.

На его долю приходится около четверти всех потребляемых термопластов, а экструдированная пленка почти полностью предназначена для использования в упаковке, особенно для упаковки пищевых продуктов, а остальная часть используется в сельском хозяйстве и строительстве.В своей простейшей форме процесс включает проталкивание расплавленного полимера через круглую или щелевую головку. Этот непрерывный процесс позволяет производить продукцию неизменно высокого качества с чрезвычайно высокой точностью. Для большинства тонких пленок процесс экструзии пленки принимает форму экструзии с раздувом или литьем.

Экструзия пленки с раздувом, Процесс экструзии пленки с раздувом, Экструдеры пленки с раздувом, производители, поставщики, экспортеры

Экструзия пленки с раздувом (выдувание пленки)

Экструзия пленки с раздувом — это признанный процесс, который используется для производства широкого спектра товарных и специализированных пластиковых пленок для упаковочной промышленности. Этот процесс экструзии, также известный как процесс выдувания пленки, обычно включает экструзию расплавленной термопластичной трубки и ее постоянное надувание до диаметра, в несколько раз превышающего ее первоначальный диаметр. Это формирует тонкий трубчатый продукт, который можно использовать напрямую или косвенно, разрезая его для создания плоской пленки.

Этот процесс экструзии, также известный как процесс выдувания пленки, обычно включает экструзию расплавленной термопластичной трубки и ее постоянное надувание до диаметра, в несколько раз превышающего ее первоначальный диаметр. Это формирует тонкий трубчатый продукт, который можно использовать напрямую или косвенно, разрезая его для создания плоской пленки.Используемые материалы

В процессе экструзии пленки с раздувом обычно используются полиэтилены (LDPE, HDPE и LLDPE). Однако в этом процессе также могут использоваться различные другие материалы, в виде смеси со смолами или даже в виде отдельных слоев в структуре многослойной пленки. Некоторыми из этих материалов являются полипропилен, полипропилен и EVOH. В некоторых случаях, когда эти материалы не могут слипаться, многослойная пленка может расслаиваться. Следовательно, чтобы решить эту проблему, между ними целенаправленно используются различные крошечные слои специальных адгезивных смол. Эти крошечные слои называются «связующими слоями».

Процесс экструзии пленки с раздувом

Экструзия расплава пластика осуществляется через кольцевую щелевую головку, как правило, вертикально, для формирования тонкостенной трубки. Ввод воздуха происходит через отверстие в центре матрицы для надувания трубки, как воздушного шара. Охлаждение горячей пленки осуществляется обдувающим ее высокоскоростным воздушным кольцом. Это воздушное кольцо установлено на верхней части матрицы. Затем происходят следующие процедуры:Преимущества экструзии пленки с раздувом

Применение экструзии пленки с раздувом

В этом процессе экструзии пленка с раздувом используется либо в форме трубки (для пластиковых мешков и пакетов), либо в виде листа, разрезая трубку. Типичные области применения экструзии пленки с раздувом или выдувания пленки включают следующее:

Типичные области применения экструзии пленки с раздувом или выдувания пленки включают следующее:Промышленная упаковка Термоусадочная пленка

Стрейч-пленка

Пленка для пакетов

Контейнерные вкладышиПотребительская упаковка Упаковочная пленка для замороженных продуктов

Термоусадочная пленка для транспортной упаковки

Пленка для упаковки пищевых продуктов

Упаковочные пакеты

Упаковочная пленка для формования, заполнения и запечатыванияПленка для ламинирования Ламинирование алюминия или бумаги, используемых для упаковки молока, кофе и аналогичных продуктов Защитная пленка Пленка, изготовленная из сырьевых материалов, таких как полиамиды и EVOH, действующие как барьер для аромата или кислорода, которые используются для упаковки пищевых продуктов, например.

Written by admin