История технологии создания многослойного стекла триплексИстория технологии производства многослойного стекла Триплекс. “Триплекс на сегодняшний день окружает нас повсюду: это и лобовые стекла наших автомобилей, витрины супермаркетов, экраны наших телефонов. Что же такое триплекс? В современном языке под словом триплекс (с латинского тройной) подразумевается целый ряд изделий. Триплексом называют многослойное, ламинированное, безопасное, бронированное, пуленепробиваемое, огнеупорное, тепло сберегающее, ударостойкое, антивандальное стекло. Объединяет все эти понятия одна технология — это два или более стекла, скрепленные между собой полимером. Именно по этому в современном стандарте (ГОСТ) закреплен термин многослойное стекло. Однако, после боевого крещение технологией Бенедиктуса, по созданию триплекса, заинтересовался Генги Форд в 1919 год, внедривший ее в производство своих автомобилей. В то же время, в 1905 году, Джон Вуд Кру, Англия, запатентовал многослойное стекло для использования в качестве ветровых стекол в автомобилях. Слои стекла были соединены друг с другом с помощью канадского бальзама — смолы, получаемой из пихты бальзамической или канадской. Смола заливалась между стеклами и полимеризировалась под прямым солнечным светом. Технология Вуда также не нашла широкого применения среди производителей, так как стекла полученные таким методом не обладали нужной степенью прозрачности, а крайне низкая скорость и ювелирность производства фактически не допускали промышленного применения. Тем не менее, технология Вуда, все еще существует в современном виде. Роль канадского бальзама сейчас выполняют жидкие полимерные композиты полностью полимеризующиеся под ультрафиолетом. К сожалению, главные минусы технологии так и решены с начала 20 века. Но прогресс не стоит на месте и в 1927 году канадские химики Говард Матесон и Фредерик Скирроу изобрели пластичную пленку из поливинилбутираля (PVB). На сегодняшний день технология «PVB» триплекса, является самой старой из используемых в промышленности. С момента своего появления в 1938 году мировой рынок пленкой PVB контролируют несколько крупных химических концернов. В результате, изобретательские усилия, были направлены на улучшения качества и оптимизацию способов изготовления самого многослойного стекла. Основной модификаций стало применение промышленных автоклавов. Что позволило отказаться от прессов и роликов и создавать триплекс в защищенной атмосфере при высоком вакууме. Пленки PVB продающийся сегодня, по существу, идентична PVB распространенной еще 50 лет назад. Не смотря на успешность технологии PVB, безопасное стекло триплекс долгое время оставалось внутри автомобильной индустрии, и в первую очередь это связано с высокой стоимостью оборудования для производства триплекса, а именно Автоклава, а так же необходимостью герметизации краев многослойного стекла из-за гигроскопичности PVB пленки. На сегодняшний день изготовления многослойного стекла на основе EVA, дало большой толчок для внедрения триплекса в нашу повседневную жизнь. Благодаря доступности оборудования разработанного компанией Clemar для создания многослойного стекла и как следствие уменьшению себестоимости продукта, все больше компаний внедряют эту технологию в свое производство, делая окружающие нас предметы качественней и безопасней. Автор Виталий Чулков ← Назад к списку новостей | ||

В чем разница между PVB и EVA в многослойном стекле?

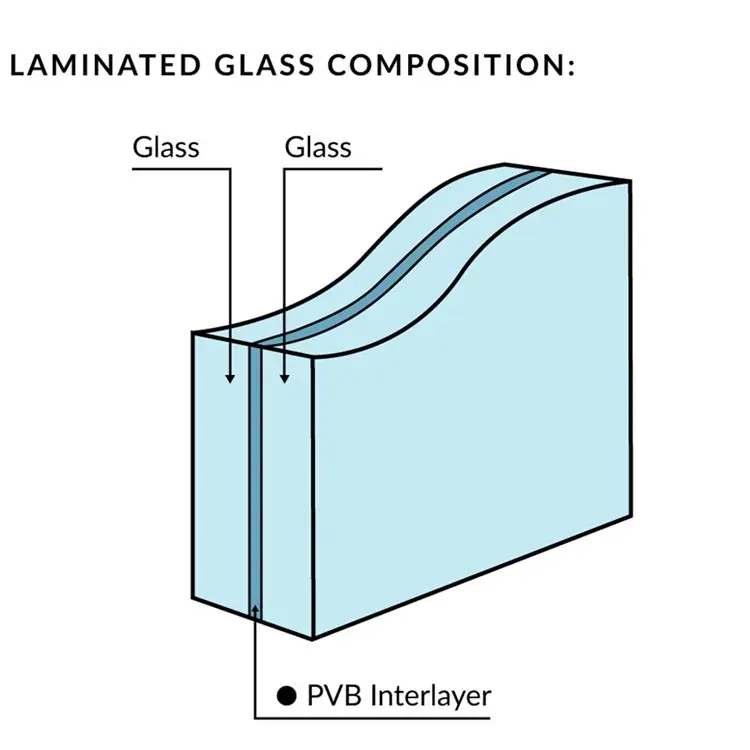

Многослойное стекло состоит из двух или более кусков стекла с одним или более слоями промежуточных слоев органического полимера, расположенными между ними. После специального высокотемпературного предварительного прессования (или вакуумирования) и высокотемпературных процессов с высоким давлением стекло и промежуточный слой прочно склеиваются как композитный стеклянный продукт.

Как вид безопасного стекла, когда многослойное стекло разбивается от удара, из-за склеивающего эффекта двух обычных стеклянных промежуточных пленок оно не образует острых осколков и не причиняет вреда людям, как обычное стекло, когда оно разбито. В то же время звукоизоляционные и солнцезащитные свойства межслойной пленки делают ее новым типом строительного материала с функциями энергосбережения и защиты окружающей среды: использование многослойного стекла может не только изолировать шум совпадения 1000-2000 Гц, который может проникать обычное стекло, но также может блокировать более 99% ультрафиолетовых лучей и поглощают тепло в инфракрасном спектре. Многослойное стекло как новый тип строительного материала должно сыграть огромную роль в использовании безопасного стекла.

Обычно используемые межслойные пленки для многослойного стекла: PVB, SGP, EVA, PU и т. д.

PVB и EVA являются наиболее распространенными и широко используемыми двумя видами промежуточных слоев многослойного стекла. Сегодня давайте узнаем о разнице между PVB и EVA .

Сегодня давайте узнаем о разнице между PVB и EVA .

PVB — это сокращение от поливинилбутираля.

EVA — это сокращение от этиленвинилацетат.

Основные различия между пленкой PVB и пленкой EVA заключаются в следующем:

1. Используемые смолы разные: одна смола EVA, а другая смола PVB.

2. Температура обработки различна: температура обработки пленки EVA составляет около 110 градусов, а температура пленки PVB составляет 120-130 градусов.

3. Используемое технологическое оборудование отличается: оборудование для глубокой обработки стекла пленки EVA представляет собой машину для ламинирования стекла EVA , которая проста в эксплуатации и имеет низкую стоимость. Недостатком является то, что его нельзя производить серийно; оборудование для глубокой обработки стекла из пленки PVB представляет собой линию по производству многослойного стекла + автоклав, которая имеет высокую стоимость и сложную эксплуатацию. После ламинирования его нужно предварительно прессовать, а затем нагревать и прессовать в автоклаве. Преимущество в том, что его можно производить серийно, но недостатком является то, что стоимость обработки высока, если заказ стекла меньше.

После ламинирования его нужно предварительно прессовать, а затем нагревать и прессовать в автоклаве. Преимущество в том, что его можно производить серийно, но недостатком является то, что стоимость обработки высока, если заказ стекла меньше.

4. Условия обработки и хранения различны: ПВБ необходимо хранить при низкой температуре (18-22 ℃) и в сухом месте (влажность 25%-40%), особенно требования к влажности очень строгие, и обработаны при высокой температуре (120-140 ℃) и высоком давлении (1,0-1,5 МПа), в основном в автоклаве; Условия хранения ЭВА относительно низкие, температура не превышает 30 ℃, влажность менее 80%, требования к оборудованию для ламинирования также низкие, а степень вакуума ≥700 мм рт.ст. (0,092МПа), температура 100-110℃; процесс ламинирования PVB сложнее, чем EVA, время больше, а потребление энергии также велико c

5. Степень водопоглощения отличается: скорость водопоглощения пленки EVA чрезвычайно низкая , менее 0,1%; скорость водопоглощения пленки PVB высока.

6. T он размер машины отличается: Печь для ламинирования EVA требует 6000 Д x 2200 Ш x 2000 В мм, линия ламинирования PVB требует 47000 Д x 9000 Ш x 4000 В мм.

7. Области применения стекла различны: Многослойное стекло EVA в основном используется для внутренних перегородок и отделки из-за низкой температуры плавления пленки EVA. Он подходит для многослойного стекла с промежуточным слоем пленки EVA и проволочной сеткой или тканевой сеткой для изготовления декоративного стекла с богатыми узорами и материалами; или подходит для наружного малоэтажного стекла, потому что, если оно используется для наружного высотного стекла, пленка размягчится при высокой температуре наружного воздуха, что снизит вязкость. Комбинированная сила легко может привести к падению стекла; EVA обладает хорошей водостойкостью, но стойкость к УФ-излучению средняя, легко желтеет и стареет на солнце. Как правило, EVA не подходит для наружных навесных стен.

Как правило, EVA не подходит для наружных навесных стен.

Многослойное стекло PVB имеет хорошие показатели безопасности, звукоизоляции и устойчивости к ультрафиолетовому излучению. Сопротивление старению PVB выше, чем у EVA, а ударопрочность PVB также выше, чем у EVA. Многослойное стекло PVB широко используется в архитектурном стекле, таком как наружные или навесные стены и лобовые стекла автомобилей, из-за высокой температуры плавления и термостойкости пленки PVB.

8. Цена отличается: одинаковой толщины, цена пленки EVA низкая, а цена пленки PVB высокая.

Обеспечение качества пленки PVB с помощью систем ISRA VISION

Соблюдайте требования безопасности, поставляя только безупречную продукцию: Обладая более чем 25-летним опытом контроля пленки PVB и большой долей мирового рынка, ISRA предлагает системы, которые точно различают характеристики поверхности и фактические дефекты.

Системы надежно обнаруживают и классифицируют даже низкоконтрастные дефекты, практически невидимые человеческому глазу, но связанные с высокими затратами на последующее наблюдение. Результаты доступны в режиме реального времени и позволяют операторам напрямую вмешиваться в производственный процесс и устранять причины дефектов. Это позволяет соответствовать самым высоким стандартам качества и добиться нулевого брака в поставках клиентам. Дополнительными преимуществами являются сокращение отходов, сокращение потребления энергии и оптимизация производственных процессов в долгосрочной перспективе.

Результаты доступны в режиме реального времени и позволяют операторам напрямую вмешиваться в производственный процесс и устранять причины дефектов. Это позволяет соответствовать самым высоким стандартам качества и добиться нулевого брака в поставках клиентам. Дополнительными преимуществами являются сокращение отходов, сокращение потребления энергии и оптимизация производственных процессов в долгосрочной перспективе.

Доступна непротиворечивая документация всех свойств материалов на протяжении всего жизненного цикла продукции. 100% проверка и 100% документально подтвержденное качество гарантируют безопасность продукта. Дополнительные инструменты помогают пользователям успешно проводить все соответствующие аудиты клиентов.

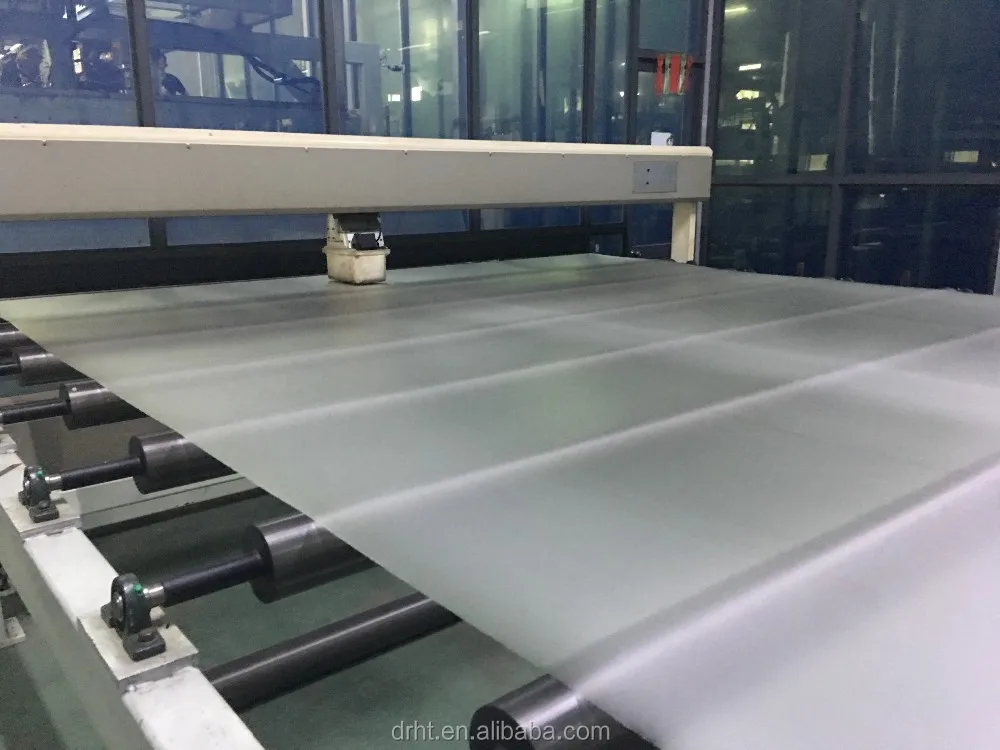

100% контроль поверхности пленки PVB на линии

Система предназначена для автоматической проверки всех материалов PVB и выполнения особых требований. Важные данные о качестве доступны в режиме онлайн, предлагая операторам мощный инструмент, который позволяет им свести к минимуму источники дефектов и немедленно сократить количество отходов. Заказчикам доставляется только безупречный материал.

Заказчикам доставляется только безупречный материал.

> РАЗБИТЬ

Помимо инструментов проверки

Дополнительные надстройки системы SMASH для ISRA обеспечивают больше, чем просто проверку: инструменты Beyond Inspection Tools обрабатывают записанные данные проверки и реализуют дополнительные возможности оптимизации, проверки и оценки данных.

Следующие варианты SMASH реализуют эти возможности:

100% встроенный мониторинг оптических свойств

Полное документирование всей площади поверхности предоставляет информацию в режиме реального времени о свойствах материала, таких как отражательная способность и блеск. В результате такие продукты, как пищевая или косметическая упаковка, всегда соответствуют требуемым характеристикам качества, что устраняет дорогостоящие жалобы клиентов.

Оптимизация рецептов без простоев и времени наладки

Проверка, оптимизация и создание рецептов контроля в автономном режиме без остановки производственной линии значительно сокращает время наладки, максимально повышая эффективность контроля и сводя к минимуму затраты. Настройками можно управлять и стандартизировать глобально и централизованно, гарантируя одинаковые характеристики качества на каждой производственной линии по всему миру.

Настройками можно управлять и стандартизировать глобально и централизованно, гарантируя одинаковые характеристики качества на каждой производственной линии по всему миру.

Правильная оценка дефектов с помощью самообучающегося классификатора

Анализ изображений дефектов и правильная классификация всех дефектов в предопределенных классах дефектов: на основе большого разнообразия характеристик дефектов этот инструмент является важным элементом для анализа дефектов и их причин наилучшим образом и предотвращения дефектов с минимальными усилиями. . Интуитивно понятный пользовательский интерфейс помогает операторам выполнять свои задачи, обеспечивая доставку клиентам только безупречной продукции.

Автоматическая оценка качества

Программное обеспечение использует данные проверки, касающиеся количества и серьезности дефектов, качества отдельных секций, а также всего рулона. Таким образом, он классифицирует состояние валка в соответствии с различными уровнями качества. Это четко указывает, соответствует ли рулон необходимым спецификациям и может ли он быть доставлен конечному потребителю.

Это четко указывает, соответствует ли рулон необходимым спецификациям и может ли он быть доставлен конечному потребителю.

Высокоэффективное удаление критических дефектов с рулона

Диспетчер перемотки позволяет пользователям с высокой точностью управлять перемоточным устройством, точно находить дефекты поверхности, такие как насекомые или пятна грязи, целенаправленно устранять дефекты и удалять посторонние частицы. Превращая отходы в товарную продукцию по низкой цене, вы можете повысить производительность своего производства и обеспечить удовлетворенность клиентов.

Проверка инспекционного оборудования и системных настроек

Калибровочные инструменты, которые можно быстро и легко интегрировать в линию в сочетании со специальными программными решениями. Идеальные настройки камеры и освещения проверяются и проверяются, чтобы обеспечить повышенную воспроизводимость результатов проверки.

Полная документация о состоянии оборудования системы

Онлайн-инструменты проверки и документирования правильного функционирования всей системы: Программное обеспечение постоянно отслеживает точность всех геометрических выравниваний и настроек камер, освещения и параметров даже в процессе проверки.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения

Этот эпизод заставил Эдуарда задуматься. В этом сосуде ранее хранился эфирно-спиртовой раствор нитрата целлюлозы, который испарившись, оставил на стенках колбы тончайший, прозрачный слой нитрата целлюлозы — коллодия. Проведя несколько экспериментов с покрытием стекла коллодием, он нашел вариант, идеально подходивший для стекол. Суть его была в следующем: слой коллодия помещался между двумя обычными стеклами. После нагревания такого «сэндвича», происходило плавление внутреннего слоя коллодия, и стекла склеивались между собой. Производства многослойного стекла, таким методом было медленным и кропотливым, что делало его очень дорогим. Технология была предложена производителям автомобилей для придания лобовым стеклам ударопрочных безопасных качеств, но первоначально, она не получила широкого распространения. Первое массовое изготовление многослойных стекла началось лишь в Первую мировую войну, из него начали производить окуляры противогазов и защитных очков.

Этот эпизод заставил Эдуарда задуматься. В этом сосуде ранее хранился эфирно-спиртовой раствор нитрата целлюлозы, который испарившись, оставил на стенках колбы тончайший, прозрачный слой нитрата целлюлозы — коллодия. Проведя несколько экспериментов с покрытием стекла коллодием, он нашел вариант, идеально подходивший для стекол. Суть его была в следующем: слой коллодия помещался между двумя обычными стеклами. После нагревания такого «сэндвича», происходило плавление внутреннего слоя коллодия, и стекла склеивались между собой. Производства многослойного стекла, таким методом было медленным и кропотливым, что делало его очень дорогим. Технология была предложена производителям автомобилей для придания лобовым стеклам ударопрочных безопасных качеств, но первоначально, она не получила широкого распространения. Первое массовое изготовление многослойных стекла началось лишь в Первую мировую войну, из него начали производить окуляры противогазов и защитных очков.

К 1936 году несколько американских компаний обнаружили, что PVB пленки пригодны для создания «безопасного стекла», состоящего из слоя PVB между двумя слоями стекла. Полученные изделия отлично пропускали свет и обладали всеми качествами триплекса, однако в отличие от предыдущих аналогов производились значительно быстрее за счет использование готовой пленки PVB ровным слоем покрывающей стекло, что позволяло создавать крупногабаритные изделия.

К 1936 году несколько американских компаний обнаружили, что PVB пленки пригодны для создания «безопасного стекла», состоящего из слоя PVB между двумя слоями стекла. Полученные изделия отлично пропускали свет и обладали всеми качествами триплекса, однако в отличие от предыдущих аналогов производились значительно быстрее за счет использование готовой пленки PVB ровным слоем покрывающей стекло, что позволяло создавать крупногабаритные изделия.

Уменьшения вакуумного давления дало возможность размещения вставок, из различных материалов, во внутрь многослойного стекла. Также несомненным плюсом технологии является кране низкая гидроскопичность у пленки на основе EVA, что позволяет создавать многослойное стекло без герметизации краев, не боясь его дальнейшего расслоения, что существенно ускоряет процесс.

Уменьшения вакуумного давления дало возможность размещения вставок, из различных материалов, во внутрь многослойного стекла. Также несомненным плюсом технологии является кране низкая гидроскопичность у пленки на основе EVA, что позволяет создавать многослойное стекло без герметизации краев, не боясь его дальнейшего расслоения, что существенно ускоряет процесс.  Появление термореактивных EVA -сополимер этилена и винилацетата полностью сравнявняло качество автоклавного и безавтоклавного многослойного стекла.

Появление термореактивных EVA -сополимер этилена и винилацетата полностью сравнявняло качество автоклавного и безавтоклавного многослойного стекла.