Оксидная пленка алюминия | Всё о красках

Когда только что изготовленная поверхность алюминия входит в контакт с атмосферой, она моментально покрывается тонкой оксидной пленкой, которая имеет свойство восстанавливаться после повреждения. Важной и весьма ценной особенностью данной оксидной пленки является то, что ее молекулярный объем в 1.5 раза стехиометрически превышает это же значение для используемого металла. Это в свою очередь означает, что пленка находится под действием сжимающего усилия и, хотя ее покрытие и не является сплошным, однако оно вполне способно не разрушаться вплоть до достижения определенной степени повреждения подложки. Собственно этой защитной поверхности алюминиевая промышленность и обязана своим существованием.

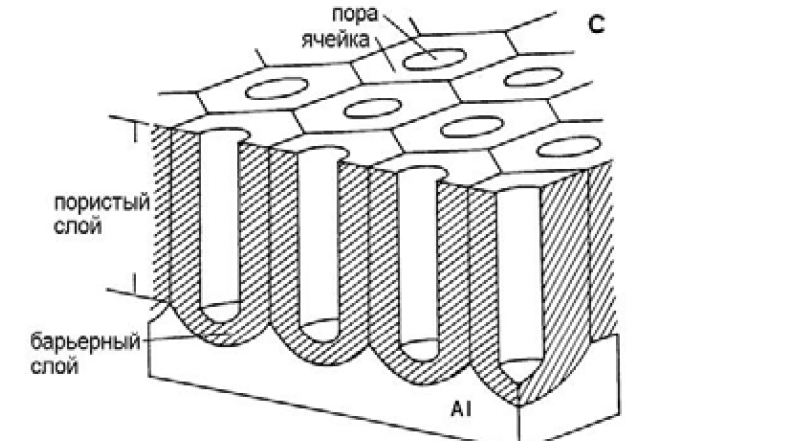

Существует множество различных отчетов, касающихся структуры этой пленки, формируемой при низкой температуре с помощью воздуха, однако в большинстве случаев она признается аморфной, а ее внешняя поверхность — это гидроксид алюминия. При более высоких температурах (более 450ºC) происходит формирование кристаллического Al2O3.

Кинетика выращивания плёнки оксида на чистом алюминии является довольно сложной. Механизм, который на настоящее время считается наиболее соответствующим истине был описан Вефером не так давно. При температуре окружающей среды в течении дня может быть получена пленка толщиной от 2 до 3 мм. Процесс термического окисления контролируется диффузией алюминия и ионами кислорода при температуре до ~ 400°C, а в данном температурном диапазоне действуют асимптотические законы интенсивности разложения.

Надо, однако, заметить, что при превышении температуры 450°C, экспоненциальная скорость окисления изменяется до линейной зависимости прироста массы от временем. Подобное изменение механизма происходит вследствие кристаллизации с образованием ¡-Al2O3, что в свою очередь приводит к нарушению непрерывности пленки. Существуют отчеты, свидетельствующие о том, что при температурах, превышающих 500°C, подготовка листа, т.е. его металлургические свойства, а так же шероховатость поверхности могут оказывать влияние на кинетику окисления.

Толщина оксидного покрытия алюминия.

| Естественная оксидная пленка на чистом сплаве Al или Al-Mg (формируемая при температуре ниже 300°C)

| 1-3 нм |

| Естественная оксидная пленка на чистом алюминии (формируемая при температуре выше 300°C) | До 30 нм |

| Естественная оксидная пленка на сплаве Al-Mg (формируемая при температуре выше 300°C) | До 3000 нм (3 µм) ( зависит от температуры и общего содержания Mg)

|

| Нормальное химическое оксидное покрытие ( например, M.V.V., Алрок и т.д.)

| 2.5 – 5 µм (2.500 — 5.000 нм) |

| Нормальное анодирование барьерного слоя | 0.25-0.75 µм (250-750 нм)

|

| Нормальное защитное анодное покрытие (например, анодирование с помощью серной кислоты) | 5-30 µм (5,000-30,000 мм)

|

| Твердые анодные покрытия (например, для инженерных целей) | 25-150µм (25,000-150,000 нм)

|

Основным легирующим элементом для оксидной пленки является магний. При температурах более 340°C магний диффундирует из общей массы сплава, и даже при уровнях менее 50 промилей (мкм) магния происходит конкурирующая реакция окисления между диффузией магния наружу и диффузией кислорода внутрь. При более высоких уровнях магния (до 4%) происходит формирование двухслойной пленки оксида алюминия вблизи металла, а так же наружного слоя MgO. Утолщение этих оксидных пленок происходит вплоть до полного истощения слоя магния. Типичные кривые прироста по массе для Al-4.2%Mg сравнимы с этим же фактором для сверхчистого алюминия. Итог современному пониманию процесса окисления сплавов алюминия и магния в своих работах подвели ученые Вефер и Филд и др.

При температурах более 340°C магний диффундирует из общей массы сплава, и даже при уровнях менее 50 промилей (мкм) магния происходит конкурирующая реакция окисления между диффузией магния наружу и диффузией кислорода внутрь. При более высоких уровнях магния (до 4%) происходит формирование двухслойной пленки оксида алюминия вблизи металла, а так же наружного слоя MgO. Утолщение этих оксидных пленок происходит вплоть до полного истощения слоя магния. Типичные кривые прироста по массе для Al-4.2%Mg сравнимы с этим же фактором для сверхчистого алюминия. Итог современному пониманию процесса окисления сплавов алюминия и магния в своих работах подвели ученые Вефер и Филд и др.

В таблице приведены значения толщины типичных оксидных пленок естественного происхождения в сравнении с химическими и анодными оксидными покрытиями.Разрыв оксидной пленки может произойти в результате механического повреждения или химической атаки анионами, типа ионов хлора. В большинстве случаев восстановление происходит моментально, и, в зависимости от содержания влаги в окружающей среде, может сопровождаться реакцией восстановления кислорода или реакцией выделения водорода.

Все больше появляется свидетельств того, что в оксидных пленках существуют потоки, которые могут использоваться как центры кристаллизации при разрыве пленки. Данная информация основана на результатах электрохимических исследований и на данных микроскопического исследования проходящих электронов. В связи с этим было выдвинуто предположение, что в растворах дефекты развиваются и репассивируются непрерывно, а присутствие агрессивных ионов тормозит стадию репассивации, при этом ямки служат в качестве центров кристаллизации. Прямым доказательством тому является наличие электрохимических шумов, формируемых до инициации ямки. Можно утверждать, что даже при существовании дефектов агрессивные ионы все равно будут проникать сквозь их основания. Это может реализовываться путем формирования нестойких сложных ионов или путем развития островков соли, например AlCl3.6H2 O, за чем следует обесточенное растворение. Или же локальное значение рН в дефекте может стать слишком малым для эффективного уничтожения основания дефекта и таким образом оставить поверхность алюминия без защиты. В настоящее время все больше ученых склоняются к последнему варианту. В результате повреждения пленки происходит ее коррозия, которая более подробно рассматривается в следующем разделе

В настоящее время все больше ученых склоняются к последнему варианту. В результате повреждения пленки происходит ее коррозия, которая более подробно рассматривается в следующем разделе

Пленки на металлах

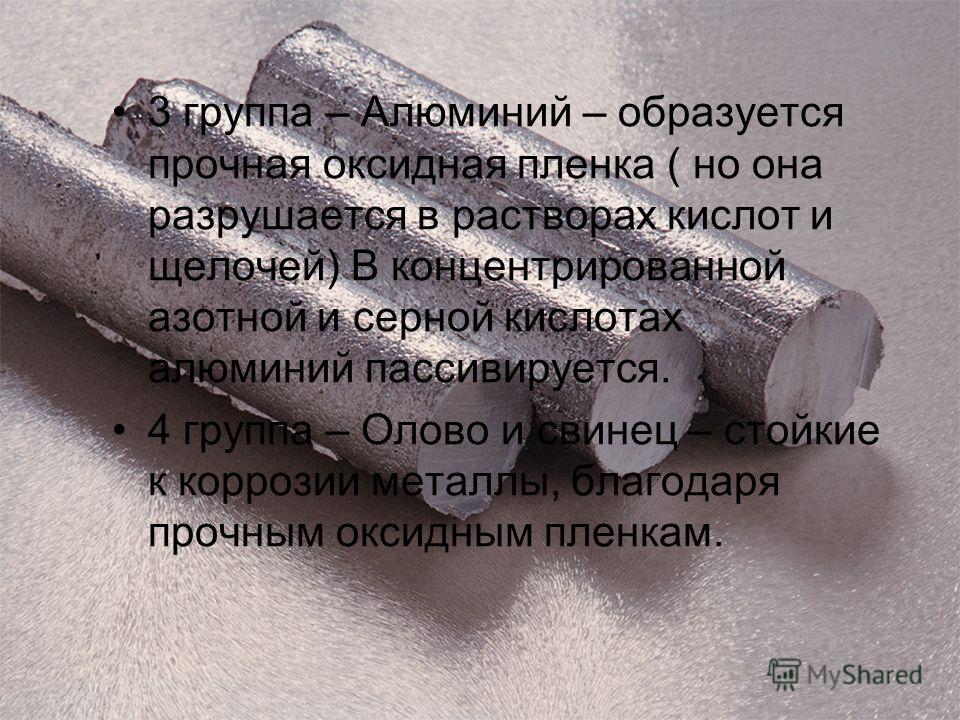

У большинства металлов при взаимодействии с окислителями поверхность покрывается пленкой окислов.

Адсорбция окислителя на металле

Когда металл попадает в коррозионную среду, начальной стадией их взаимодействия является адсорбция окислителей (CO2, H2O, O2, Cl2, SO2) на поверхности металла. Между атомами металла и окислителем сразу возникает сильная ионная связь – атом металла передает атому кислорода два электрона. Атом кислорода находится под воздействием поля, которое создают атомы металла. На поверхности металла адсорбируется окислитель, при этом внутренняя поверхность образовавшейся адсорбционной пленки заряжена положительно, а внешняя – отрицательно.

Распределение атомов окислителя на поверхности металла очень сильно зависит от расположения на поверхности атомов металла.

Поверхность металла заполняется хемосорбированным окислителем почти мгновенно и образуется тонкий слой окисляющего вещества. При пониженных температурах после хемосорбированного окислителя за счет ванн-дер-ваальсовых сил может возникнуть и физическая адсорбция молекул окислителя.

Образование продуктов коррозии

Если между металлом и окислителем есть химическое сродство (окисел термодинамически стабильный), то пленка, состоящая с хемосорбированного окислителя, превращается в окисную пленку. Металл и окислитель в окисной пленке поддерживают ионную связь.

Продукты коррозии – химические соединения, которые образовались в результате химического взаимодействия металла и некоторых компонентов окружающей среды. Продукты коррозии формируют на поверхности металла пленку, которая может обладать защитными свойствами, затрудняя подход окислителей. Данный процесс протекает с самоторможением во времени.

Пленки продуктов коррозии очень сильно влияют на жаростойкость металлов, поэтому необходимо изучить их свойства, закономерности роста и влияние на них различных внешних и внутренних факторов.

Классификация по толщине пленок на металлах

По толщине оксидной пленки на металлах их принято разделять на три группы: толстые, тонкие, средние.

Тонкие оксидные пленки невидимы для человека невооруженным глазом. Их толщина составляет до 400 Å.

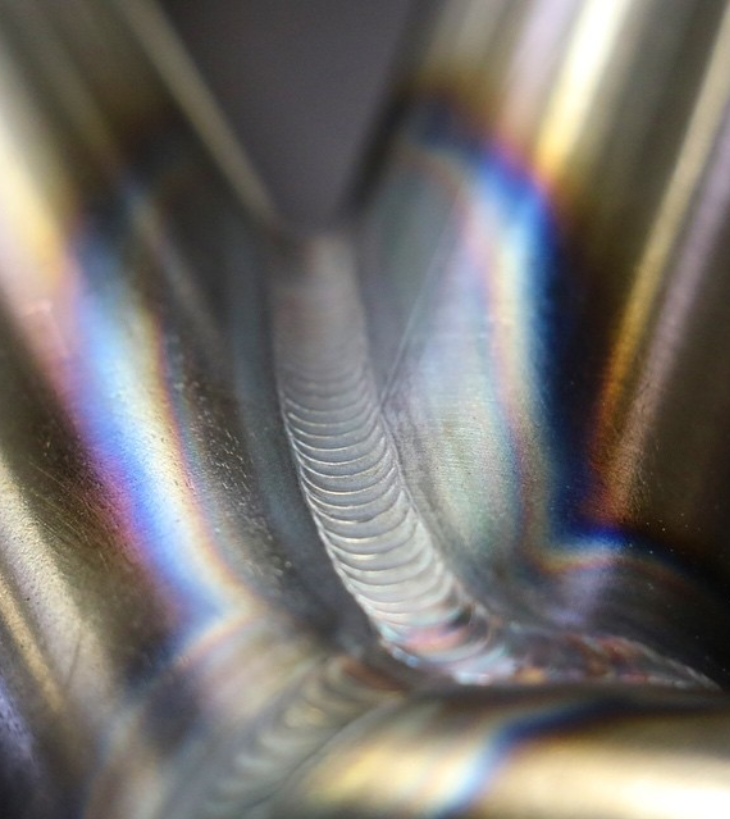

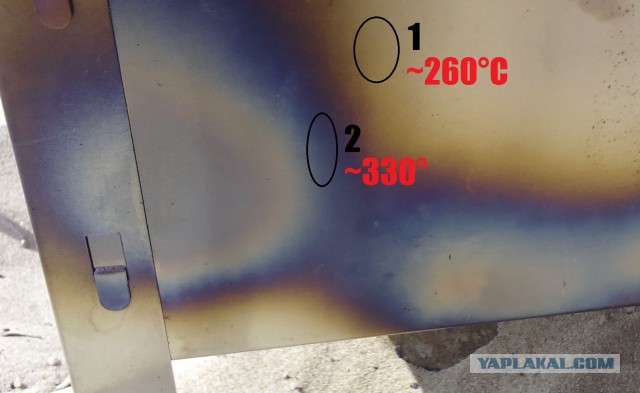

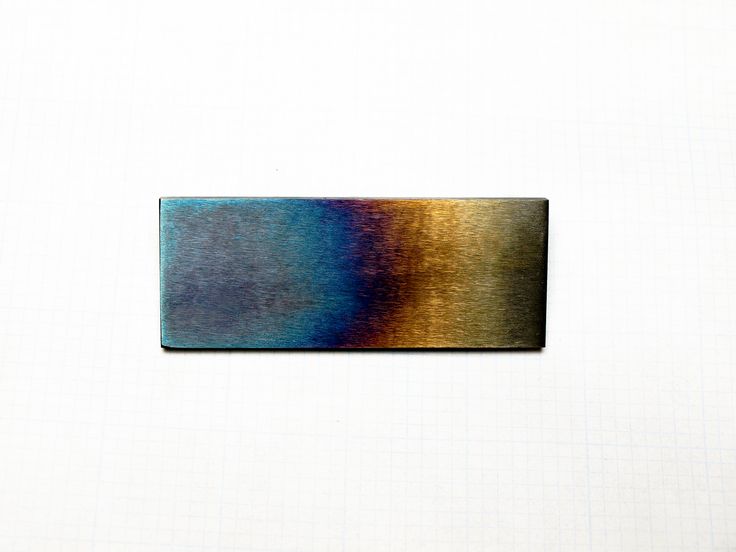

Средние оксидные пленки в толщину достигают от 400 до 5000 Å и дают цвета побежалости.

Толстые оксидные пленки хорошо видны на поверхности металла. Их толщина составляет свыше 5000 Å. Иногда они могут быть достаточно толстыми, как, например, окалина на поверхности стали.

От защитных свойств оксидных пленок зависит жаростойкость металла, законы роста толщины пленки во времени и многое другое.

При образовании окисной пленки устанавливается скорость окисления металла, которая может изменяться во времени. По этому судят о защитных свойствах окисных слоев. Также защитные свойства оксидной пленки определяют в лабораторных условиях капельным методом. На ее поверхность наносят подходящий для данного случая реагент и определяют время его проникновения к основному металлу.

На ее поверхность наносят подходящий для данного случая реагент и определяют время его проникновения к основному металлу.

Каковы преимущества оксидных пленок?

Опубликовано

Оксидные тонкопленочные покрытия имеют множество различных применений, включая оптические и полупроводниковые приложения. Для этих тонких пленок соблюдение правильных характеристик абсолютно необходимо для производительности. Когда эти характеристики достигаются с помощью правильного процесса осаждения тонких пленок, оксидные пленки обеспечивают множество преимуществ.

Преимущества и применение оксидных пленок

В оптике оксидные пленки в основном используются в оптических фильтрах и покрытиях. Каждый оксидный материал имеет определенный показатель преломления, который в сочетании с другими оксидными материалами можно использовать для изменения свойств светопропускания. Выбрав правильную комбинацию материалов для своего тонкопленочного покрытия, вы можете создать зеркала с высокой отражательной способностью, уменьшить блики в гарнитурах виртуальной реальности или отфильтровать видимый свет в приложении для распознавания лиц на смартфоне.

Выбрав правильную комбинацию материалов для своего тонкопленочного покрытия, вы можете создать зеркала с высокой отражательной способностью, уменьшить блики в гарнитурах виртуальной реальности или отфильтровать видимый свет в приложении для распознавания лиц на смартфоне.

Оксидные пленки также используются в качестве барьерных слоев и тонкопленочных резисторов в составных полупроводниках. В этих приложениях они обеспечивают контроль над характеристиками электрического тока, чтобы обеспечить ограничение тока или точную настройку сопротивления.

Методы осаждения оксидных пленок

Распространенными типами тонких пленок являются оксид кремния, оксид алюминия и оксид титана. Эти пленки требуют хорошей однородности толщины и повторяемости, особенно для оптических приложений с узкими требованиями к полосе пропускания, таких как режекторные фильтры. Любое отклонение от цели сместит метку оптических фильтров, что приведет к неправильным характеристикам передачи. Повторяемость от тиража к тиражу гарантирует, что каждая спецификация будет соблюдена, и что пленка будет работать должным образом единица за единицей.

Ионное электронно-лучевое испарение, магнетронное распыление и ионно-лучевое распыление являются наиболее распространенными методами осаждения оксидных пленок и оптических покрытий. Все варианты обеспечивают хорошую однородность, а ионно-электронное испарение представляет собой более экономичное решение. Магнетронное напыление также является хорошим вариантом, если требуется простота масштабирования или автоматизации процесса. Ионно-лучевое напыление используется, когда требуются пленки с самой высокой плотностью.

Для полного удовлетворения технологических потребностей и производства высококачественных оптических покрытий необходима комплексная система прецизионного напыления оптики. Благодаря точности, разработанной в системе электронно-лучевого испарения, и добавленным элементам управления на месте, платформа обеспечит жесткий контроль над коэффициентом отражения, пропусканием, поглощением и сопротивлением. Добавление монитора эмиссии плазмы (PEM) хорошо работает для обеспечения обратной связи и корректировки в реальном времени во время осаждения для максимальной воспроизводимости и контроля состава.

Мониторинг эмиссии плазмы также отлично подходит для увеличения производительности осаждения при одновременном снижении общей стоимости владения. Чтобы узнать больше о том, как PEM может улучшить осаждение оксидной пленки, прочитайте нашу белую статью «Реактивное распыление оксида тантала в переходном режиме с помощью контроля плазменной эмиссии».

Оксидные пленки на мягкой стали

- Опубликовано:

- АНИТА ФУРСЕЙ 1

Природа

том 207 , страницы 747–748 (1965)Цитировать эту статью

245 доступов

13 цитирований

Детали показателей

Abstract

Иногда предполагается, что оксидная пленка, образующаяся на железе при комнатной температуре, имеет однородную толщину по всему образцу, и что там, где несколько оксидов существуют вместе, они присутствуют в виде слоев, аккуратно уложенных один над другим. Электронно-микроскопическое исследование окисления низкоуглеродистой стали с использованием оксидных пленок, снятых йод-метанольным методом 1 единственный оксид, который согласуется с этой идеей, — это магнетит Fe 3 O 4 . На рис. 1 показан магнетит с его дифракционной картиной на пленке, снятой с мягкой стали. Металлический образец подвергали электрополировке в смеси 5% хлорной кислоты и 95% уксусной кислоты, промывали в метаноле и не подвергали дополнительному воздействию воздуха перед снятием поверхностного слоя. Интересно отметить, что эти удаленные оксидные пленки остаются достаточно стабильными, если их выдерживают в эксикаторе в течение года, и по истечении этого времени дают те же результаты дифракции. Магнетит обычно выглядит как почти безликий слой, хотя с опытом его присутствие можно распознать без изучения очень характерных ориентированных дуговых дифракционных картин, которые он дает. Выступ (001), как и на рис. 1, встречается чаще всего, хотя другие ориентации наблюдались на поверхностных слоях, полученных на образцах коррозии из тонкой фольги, и есть свидетельства того, что ориентация меняется от зерна к зерну.

Электронно-микроскопическое исследование окисления низкоуглеродистой стали с использованием оксидных пленок, снятых йод-метанольным методом 1 единственный оксид, который согласуется с этой идеей, — это магнетит Fe 3 O 4 . На рис. 1 показан магнетит с его дифракционной картиной на пленке, снятой с мягкой стали. Металлический образец подвергали электрополировке в смеси 5% хлорной кислоты и 95% уксусной кислоты, промывали в метаноле и не подвергали дополнительному воздействию воздуха перед снятием поверхностного слоя. Интересно отметить, что эти удаленные оксидные пленки остаются достаточно стабильными, если их выдерживают в эксикаторе в течение года, и по истечении этого времени дают те же результаты дифракции. Магнетит обычно выглядит как почти безликий слой, хотя с опытом его присутствие можно распознать без изучения очень характерных ориентированных дуговых дифракционных картин, которые он дает. Выступ (001), как и на рис. 1, встречается чаще всего, хотя другие ориентации наблюдались на поверхностных слоях, полученных на образцах коррозии из тонкой фольги, и есть свидетельства того, что ориентация меняется от зерна к зерну. Обычная трудность различения Fe 3 O 4 и γ Fe 2 O 3 был испытан в данной работе 2 , так как эти оксиды имеют одинаковую кристаллическую структуру и параметры решетки. Заметно, что рефлексы (200) отсутствуют и не появляются рефлексы смешанного преломления – эти факты указывают на Fe 3 O 4 . Однако есть восемь (311) 3 отражений, которых нельзя было ожидать, и они постоянно проявляются с этим типом рисунка на фольге, а также на зачищенных оксидных пленках. Они предполагают, что пленка имеет толщину порядка одной элементарной ячейки, приблизительно 10 Å, и что рефлексы могут возникать за счет образования штрихов 4 .

Обычная трудность различения Fe 3 O 4 и γ Fe 2 O 3 был испытан в данной работе 2 , так как эти оксиды имеют одинаковую кристаллическую структуру и параметры решетки. Заметно, что рефлексы (200) отсутствуют и не появляются рефлексы смешанного преломления – эти факты указывают на Fe 3 O 4 . Однако есть восемь (311) 3 отражений, которых нельзя было ожидать, и они постоянно проявляются с этим типом рисунка на фольге, а также на зачищенных оксидных пленках. Они предполагают, что пленка имеет толщину порядка одной элементарной ячейки, приблизительно 10 Å, и что рефлексы могут возникать за счет образования штрихов 4 .

Это предварительный просмотр содержимого подписки, доступ через ваше учреждение

Варианты доступа

Подписаться на журнал

Получить полный доступ к журналу на 1 год

Расчет налогов будет завершен во время оформления заказа.

Купить статью

Получите ограниченный по времени или полный доступ к статье на ReadCube.

32,00 $

Купить

Все цены указаны без учета стоимости.

Ссылки

Vernon, W.H.J., Wormwell, F., and Nurse, T.J., J. Chem. соц. , 621 (1939).

Луборски Ф.Е., Кок Э.Ф. и Морлок С.Р., J. App. физ. , 34 , №9, 2905 (1963).

Артикул

ОБЪЯВЛЕНИЯ

КАСGoogle Scholar

Бернал, Дж. Д., Дасгупта, Д. Р., и Маккей, А. Л., Клэй. Мин. Бык. , 4 , № 21 (1959).

Вайнштейн Б.К., Структурный анализ методом электронной дифракции , 36 (Pergamon Press).

СПРАВЕДЕНИЯ СПИСОК ЛИТЕРАТУРЫ

Информация о авторе

Авторы и принадлежность

Национальная химическая лаборатория, Teddington, Middlesex

Anita Fursey

. для этого автора в

для этого автора в

PubMed Google Академия

Права и разрешения

Перепечатка и разрешения

Об этой статье

Эта статья цитируется

Зависимость трибологических характеристик и трибополимеризации от силы поверхностного связывания выбранных добавок циклоалкан-карбоновая кислота

- Цян Ма

- Арман Мохаммад Хан

- Йип-Ва-Чунг

Трибологические письма (2020)

Связь трибологических характеристик и образования трибопленки с адсорбционной силой поверхностно-активных прекурсоров

- Арман Мохаммад Хан

- Хунсин Ву

- К.

Джейн Ван

Джейн Ван

Трибологические письма (2020)

Обнаружение магнетита как поверхностной примеси на тонких фольгах из черных металлов

- Д. Дж. ДАЙСОН

- С. Р. КЕУН

Природа (1966)

Комментарии

Отправляя комментарий, вы соглашаетесь соблюдать наши Условия и Правила сообщества. Если вы обнаружите что-то оскорбительное или не соответствующее нашим условиям или правилам, отметьте это как неприемлемое.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения