Обзор методов получения пленок и их свойств. Методы получения пленок

Методы получения тонких пленок

Содержание

Введение

1 Физические вакуумные методы

1.1 Термовакуумное напыление

1.2 Ионно-плазменные методы получения тонких пленок

1.2.1 Катодное распыление

1.2.2 Трехэлектродная система распыления

1.2.3 Высокочастотное распыление

1.2.4 Реактивное распыление

1.2.5 Магнетронное распыление

1.3 Ионно-лучевые методы получения тонких пленок

1.4 Молекулярно-лучевая эпитаксия

1.5 Лазерное распыление

2 Химические вакуумные методы

2.1 Реактивное катодное распыление

2.2 Газофазная МОС-гидридная эпитаксия с использованием металлоорганических соединений

2.3 Жидкофазная эпитаксия

3 Химические вневакуумные методы

3.1 Электрохимическое осаждение покрытий

3.2 Химическая металлизация

Заключение

Список литературы

Введение

Один из современных способов модификаций изделий машиностроения и приборостроения - уменьшение геометрических размеров их элементов. Многие из них включают в себя тонкопленочные покрытия, характеристики которых можно менять, варьируя их толщину. По функциональному назначению такие покрытия связаны практически со всеми разделами физики: механикой, электричеством, магнетизмом, оптикой, а в качестве материалов для них используется большинство элементов Периодической системы.

В отраслях промышленности, производящих электронные, в том числе микроэлектронные устройства, используют разнообразные технологические процессы, в которых исходные материалы и полуфабрикаты преобразуются в сложные изделия, выполняющие различные радио-, опто- или акустоэлектрические функции. При изготовлении всех видов полупроводниковых приборов и ИМС в том или ином объеме используется технологический процесс нанесения тонких пленок в вакууме – тонкопленочная технология.

В данной работе представлены основные методы получения тонких пленок, их схемы работы, а так же достоинства и недостатки этих методов.

1 Физические вакуумные методы

Физические методы осаждения различных материалов хорошо известны и достаточно подробно обсуждаются в научной литературе. Можно сказать, что все эти технологии возможны для получения оксидных пленок. Ниже приведен краткий обзор этих методов получения пленок в вакууме.

1.1 Термовакуумное напыление

Термовакуумный метод получения тонких пленок основан на нагреве в вакууме вещества до его активного испарения и конденсации испаренных атомов на поверхности подложки. К достоинствам метода осаждения тонких пленок термическим испарением относятся высокая чистота осаждаемого материала (процесс проводится при высоком и сверхвысоком вакууме), универсальность (наносят пленки металлов, сплавов, полупроводников, диэлектриков) и относительная простота реализации. Ограничениями метода являются нерегулируемая скорость осаждения, низкая, непостоянная и нерегулируемая энергия осаждаемых частиц.

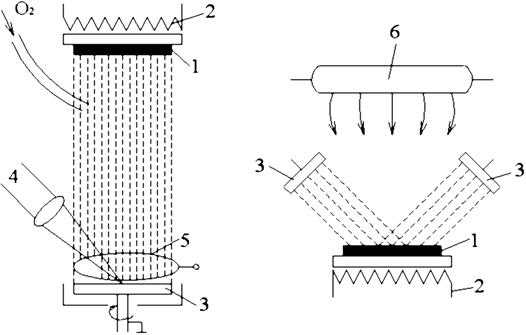

Сущность метода термовакуумного напыления можно пояснить с помощью упрощенной схемы установки, представленной на рис.1.

Рис. 1 Схема установки термовакуумного испарения

Вещество, подлежащее напылению, помещают в устройство нагрева (испаритель) 1, где оно при достаточно высокой температуре интенсивно испаряется. В вакууме, который создается внутри камеры специальными насосами, молекулы испаренного вещества свободно и быстро распространяются в окружающее пространство, достигая, в частности, поверхности подложки 2. Если температура подложки не превышает критического значения, происходит конденсация вещества на подложке, то есть рост пленки. На начальном этапе испарения во избежание загрязнения пленки за счет примесей, адсорбированных поверхностью испаряемого вещества, а также для вывода испарителя на рабочую температуру используется заслонка 4, временно перекрывающая поток вещества на подложку. В зависимости от функционального назначения пленки в процессе осаждения контролируется время напыления, толщина, электрическое сопротивления или какой-либо другой параметр. По достижении заданного значения параметра заслонка вновь перекрывает поток вещества и процесс роста пленки прекращается. Нагрев подложки с помощью нагревателя 3 перед напылением способствует десорбции адсорбированных на ее поверхности атомов, а в процессе осаждения создает условия для улучшения структуры растущей пленки. Непрерывно работающая система откачки поддерживает вакуум порядка 10-4 Па.

Разогрев испаряемого вещества до температур, при которых оно интенсивно испаряется, осуществляют электронным или лазерным лучом, СВЧ-излучением, с помощью резистивных подогревателей (путем непосредственного пропускания электрического тока через образец из нужного вещества или теплопередачей от нагретой спирали). В целом метод отличается большим разнообразием как по способам разогрева испаряемого вещества, так и по конструкциям испарителей.

Если требуется получить пленку из многокомпонентного вещества, то используют несколько испарителей. Поскольку скорости испарения у различных компонентов разные, то обеспечить воспроизводимость химического состава получаемых многокомпонентных пленок довольно сложно. Поэтому метод термовакуумного напыления используют в основном для чистых металлов.

Весь процесс термовакуумного напыления можно разбить на три стадии: испарение атомов вещества, перенос их к подложке и конденсация. Испарение вещества с поверхности имеет место, вообще говоря, при любой температуре, отличной от абсолютного нуля. Если допустить, что процесс испарения молекул (атомов) вещества протекает в камере, стенки которой достаточно сильно нагреты и не конденсируют пар (отражают молекулы), то процесс испарения становится равновесным, то есть число молекул, покидающих поверхность вещества, равно числу молекул, возвращающихся в вещество. Давление пара, соответствующее равновесному состоянию системы, называется давлением насыщенного пара, или его упругостью.

Практика показывает, что процесс осаждения пленок на подложку происходит с приемлемой для производства скоростью, если давление насыщенного пара примерно равно 1,3 Па. Температура вещества, при которой ри = 1,3 Па (ри – давление насыщенного пара при температуре испарения), называют условной температурой Тусл . Для некоторых веществ условная температура выше температуры плавления Тпл , для некоторых – ниже. Если Тусл < Тпл , то это вещество можно интенсивно испарять из твердой фазы (возгонкой). В противном случае испарение осуществляют из жидкой фазы. Зависимости давления насыщенного пара от температуры для всех веществ, используемых для напыления тонких пленок, представлены в различных справочниках в форме подробных таблиц или графиков.

Вторая стадия процесса напыления тонких пленок – перенос молекул вещества от испарителя к подложке. Если обеспечить прямолинейное и направленное движение молекул к подложке, то можно получить высокий коэффициент использования материала, что особенно важно при осаждении дорогостоящих материалов. При прочих равных условиях это повышает также и скорость роста пленки на подложке.

По мере испарения вещества интенсивность потока и диаграмма направленности для большинства типов испарителей постепенно меняются. В этих условиях последовательная обработка неподвижных подложек приводит к разбросу в значениях параметров пленки в пределах партии, обработанной за один вакуумный цикл. Для повышения воспроизводимости подложки устанавливаются на вращающийся диск-карусель. При вращении карусели подложки поочередно и многократно проходят над испарителем, за счет чего нивелируются условия осаждения для каждой подложки и устраняется влияние временной нестабильности испарителя. Третьей стадией процесса напыления тонких пленок является стадия конденсации атомов и молекул вещества на поверхности подложки. Эту стадию условно можно разбить на два этапа: начальный этап – от момента адсорбции первых атомов (молекул) на подложку до момента образования сплошного покрытия, и завершающий этап, на котором происходит гомогенный рост пленки до заданной толщины.

1.2 Ионно-плазменные методы получения тонких пленок

Ионно-плазменные методы получили широкое распространение в технологии электронных средств благодаря своей универсальности и ряду преимуществ по сравнению с другими технологическими методами. Универсальность определяется тем, что с их помощью можно осуществлять различные технологические операции: формировать тонкие пленки на поверхности подложки, травить поверхность подложки с целью создания на ней заданного рисунка интегральной микросхемы, осуществлять очистку поверхности. К преимуществу ионно-плазменных методов относится высокая управляемость процессом; возможность получения пленок тугоплавких материалов, а также химических соединений и сплавов заданного состава; лучшая адгезия пленок к поверхности и так далее.

Суть методов ионно-плазменного напыления тонких пленок заключается в обработке поверхности мишени из нужного вещества ионами и выбивании атомов (молекул) из мишени. Энергия ионов при этом составляет величину порядка сотен и тысяч электрон-вольт. Образующийся атомный поток направляется на подложку, где происходит конденсация вещества и формируется пленка. Различают ионно-лучевое распыление, осуществляемое бомбардировкой мишени пучком ускоренных ионов, сформированным в автономном ионном источнике, и собственно ионно-плазменное распыление, при котором мишень является одним из электродов в газоразрядной камере и ее бомбардировка осуществляется ионами, образующимися в результате газового разряда.

Для распыления мишени используются ионы инертных газов (обычно аргон высокой чистоты). Источником ионов служит либо самостоятельный тлеющий разряд, либо плазма несамостоятельного разряда (дугового или высокочастотного). В настоящее время в производстве применяют различные процессы распыления, отличающиеся:

mirznanii.com

Физические методы получения тонких пленок

В данном разделе мы рассмотрим применение различных методик, которые объединяются термином физические. Необходимо отметить, что такое определение не относится к процессам, протекающим на подложке при синтезе ВТСП материала. Здесь осуществляются реакции, аналогичные тем, что происходят при синтезе объемных ВТ сверхпроводников. Кроме того, возможны реакции (часто весьма нежелательные) материала с подложкой.

Ниже перечислены основные методы, которые успешно используются для синтеза пленок ВТСП: термовакуумное напыление, электронно-лучевое, ионное, лазерное испарение, катодное распыление (на постоянном токе, высокочастотные, смешанные методики), молекулярно-лучевая эпитаксия. Каждый из перечисленных методов имеет свои преимущества и недостатки. Выбор той или иной методики зависит от конкретной задачи, стоящей перед разработчиком.

Необходимо отметить, что получение тонких ВТСП пленок высокого качества связано с решением двух основных задач: получения стехиометрического состава, что позволяет блокировать рост паразитных фаз и исключения взаимной индукции материалов подложки и пленки, кроме тех случаев, когда подложка содержит допирующий элемент.

Для получения ВТСП тонких пленок физическими методами могут использоваться следующие исходные материалы и методы воздействующие на них:

· одновременное испарение в реактивной среде нескольких металлов (например Y, Ba, Cu) из автономных тиглей, каждый из которых нагревается электронным лучом;

· одновременное распыление нескольких мишеней (например Bi, Sr, Cu, CuO) с помощью магнетронной системы;

· импульсное лазерное испарение многокомпонентной керамической мишени;

· распыление многокомпонентной керамической мишени с помощью магнетронной системы;

· термическое и взрывное испарение измельченного керамического материала.

Ниже кратко рассмотрены основные методы получения тонких пленок.

Метод термического испарения. Наиболее простой и дешевый метод, обычно использующий для испарения материалов тепло Джоуля. Ток, протекающий по тугоплавкому тиглю (лодочке), нагревает его до температуры испарения исходного материала. Испарение проводится обычно в вакууме (10-3-10-5 Па), и пары испаряемого материала осаждаются на подложку. В качестве исходного материала используются металлы, входящие в состав ВТСП. Они испаряются последовательно либо параллельно (соиспарение), напыление осуществляют с добавлением кислорода или после напыления пленку обжигают в кислороде.

Пленки Y-123, полученные вакуумным соиспарением на подложках SrTiO3, после отжига в кислороде имеют следующие параметры: ТС=92 К, JС=105 А/см2. Достоинства метода: высокая скорость получения пленок (продолжительность цикла 2 ч), низкая их стоимость, простота оборудования.

К недостаткам можно отнести необходимость использования металлов с последующим их окислением, поскольку окислы имеют высокие температуры испарения (например CuO – 2050°С). При высоких температурах происходит испарение нагревателя. Все это приводит к тому, что пленки имеют неоднородности состава, дефектные границы зерен.

Развитием этого метода является метод взрывного испарения (испарение вспышкой). Мелкодисперсные частицы готового ВТСП материала подаются из вибробункера на поверхность раскаленной ленты или лодочки со скоростью, равной скорости испарения этих частиц. При равенстве скоростей над испарителем одновременно будут присутствовать все компоненты сложного вещества, причем в том соотношении, что и в твердой ВТСП фазе. Температура испарения должна обеспечивать мгновенное испарение частиц. Если она будет недостаточно высокой, частицы начнут испарятся на испарителе, если же будет слишком высокой, частицы станут отражаться от поверхности испарителя. Для получения пленок Bi-2212 и Tl-2212 используют шарики массой 0,25 г. Шарики падают на поверхность, нагретую до необходимой температуры, испаряются и осаждаются на подложке.

Электронно-лучевое испарение (ЭЛИ) обладает рядом достоинств в сравнении с термическим испарением. Практически точечная фокусировка электронного луча позволяет получить высокую плотность мощности (до 5·108 Вт/см2) и очень высокую температуру, что обеспечивает возможность испарения любых, даже самых тугоплавких металлов с достаточно большой скоростью. При бестигельном и автотигельном испарениях можно устранить непосредственный контакт зон испарения с материалом тигля, что обеспечивает большую чистоту и большую однородность состава осаждаемой пленки. Электронный луч легко перемещается, можно достаточно просто контролировать и регулировать его параметры. В качестве источников используются электронные пушки. Анодное напряжение пушек составляет 5-10 кВ, мощность до 15 кВт. Скорость осаждения варьируют в широких пределах от 0,01 до 1 нм/с. При испарении кислород либо вводят в камеру (Pо2=10-1-10-3 Па), либо обдувают им подложку. Температура подложки (25-900°С) позволяет получить пленку необходимой текстуры: аморфной, мелкозернистой, крупнозернистой.

Метод также позволяет получить пленки как соиспарением, так и последовательным осаждением. В первом варианте удается получить эпитаксиальные пленки. Например, были получены пленки Y-123 на подложках SrTiO3 путем испарения оксидов из трех источников (ТС=90 К, JС=106 А/см2 при Т=4,2 К; JС=105 А/см2 при Т=77 К).

К недостаткам ЭЛИ следует отнести использование высокого напряжения, постоянных магнитов и другого оборудования внутри вакуумной камеры, которые являются источником ее загрязнения. Последний недостаток может быть устранен путем разделения объема на камеру испарения и камеру осаждения.

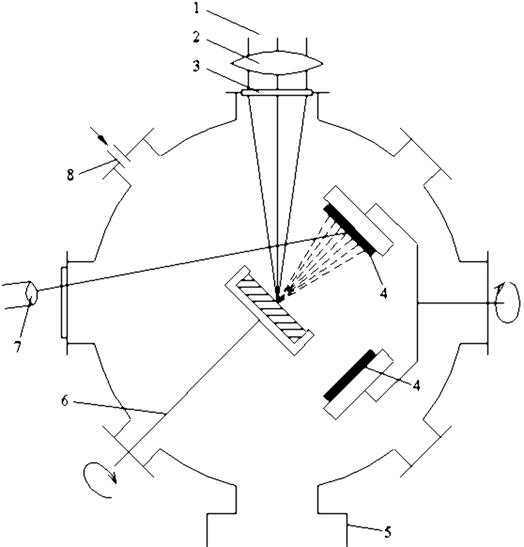

Метод импульсного лазерного испарения использует лазер, который находится вне вакуумной камеры. Луч лазера вводится в рабочую камеру через кварцевое окно и под углом » 45° направляется к поверхности мишени (рис. 2.9).

Рис. 2.9. Устройство для осаждения ВТСП пленок с помощью импульсного лазерного испарения: 1 – луч лазера, 2 – кварцевая линза, 3 – кварцевое окно, 4 – подложки, закрепленные на вращающемся держателе, 5 – откачка, 6 – мишень, закрепленная на вращающемся держателе, 7 – оптический пирометр, 8 – вентиль для напуска кислорода

Плотность энергии на мишени достигает 3-4,5 Дж/см2. Подложки располагаются на расстоянии »3 см от поверхности мишени. В процессе осаждения мишень и подложкодержатели вращаются. Характерно, что стехиометрический состав пленки отличается не более чем на 10% от состава мишени. Таким методом получают пленки Y-123, Bi-2212, Bi-2223 весьма высокого качества ( jc=106 А/см2).

Анализ результатов использования импульсного лазерного испарения для получения ВТСП пленок показывает следующее.

ВТСП пленки могут быть получены практически с помощью любого лазера, способного обеспечить необходимую плотность энергии (0,5-4 Дж/см2). Наибольшее распространение получили эксимерные лазеры на KrF, XeCl и ArF.

Плотность мощности » 108 Вт/см2 обеспечивает стехиометрический состав пленок соответствующий составу материала мишени.

Этот метод обеспечивает получение пленок как более простого, так и более сложного составов.

К недостаткам лазерного метода следует отнести радиальную неоднородность пленок по толщине и малую площадь, где обеспечивается необходимая равномерность пленки по толщине.

Катодное распыление. Метод использует бомбардировку катода мишени ионами плазмы газового разряда (Ar, Ar+O2). Применяют диодную или триодную систему, одну или несколько мишеней или составную мишень.

Метод позволяет получить пленки высокого качества, например, Tl-2223 на подложках MgO и SrTiO3 (Тс=116 К, jc=106 А/см2 при Т=100К). Модификацией метода катодного распыления является высокочастотное распыление и распыление на низкочастотном переменном токе. Использование разных частот расширяет возможности метода катодного распыления. Например, комбинированная схема с двумя частотами (высокой и низкой) позволяет получать слоистые структуры.

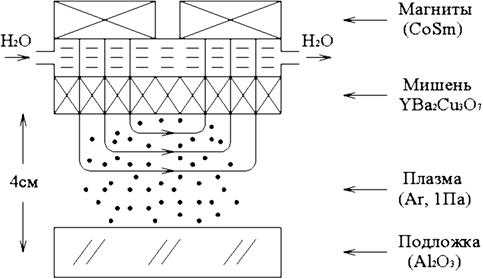

Магнетронное распыление. Наиболее широкое применение для получения ВТСП пленок получили магнетронные распылительные системы (МРС), в которых взаимодействие электрических и магнитных полей в сочетании с формой распыляемой мишени создает такую конфигурацию магнитных ловушек для электронов, при котором имеет место замкнутый дрейф электронов. В результате в МРС совпадают три максимума: функции распределения электронов по энергиям, числа актов ионизации, на единицу пути электрона и числа электронов, выбиваемых из мишени. Все это обеспечивает высокую концентрацию ионизации газа в МРС по сравнению с другими ионными системами.

Схема МРС на постоянном токе представлена на рис. 2.10. Здесь иллюстрируется получение Y-123 пленки на подложке из алюмокислотной керамики. Таким образом были получены ВТСП тонкие пленки Y-123 (ТС=83 К) и Bi-2212 (ТС=83 К). Условия распыления: атмосфера Ar+O2, P=10-100 Па, U=100-170 В.

Рис. 2.10. Схема магнетронного распыления на постоянном токе

Метод МРС позволяет проводить распыление и на переменном токе.

При использовании для получения ВТСП пленок МРС основными причинами отличия состава пленки от состава мишени являются различия в коэффициентах распыления отдельных компонентов, входящих в состав мишени (в 2-3 раза), а также перераспыление растущей пленки отрицательными ионами кислорода и нейтральными частицами.

Плазменная и фотонная стимуляция ВТСП пленок. Обычно для формирования сверхпроводящей фазы пленок после их конденсации используют высокотемпературный отжиг. В производстве интегральных схем этот способ неприемлем, поскольку высокотемпературное воздействие в течение нескольких часов ухудшает параметры уже сформированных структур. В этих случаях используют альтернативные методы: фотонно-термический и лазерный отжиг, основным достоинством которых является возможность резкого снижения длительности высокотемпературного воздействия (менее 40 с). Отжиг пленки проводится в кварцевом реакторе, где в качестве источника излучения используются вольфрамогалогеновые лампы. Температура отжига составляет 900-925°С. В качестве рабочей среды применяются кислород и аргон.

Для снижения времени отжига ВТСП пленок также используются отжиг в кислороде путем сканирования лазерного луча с выходной мощностью 1-12 Вт (λ=480-514 нм) со скоростью 20 мм/с. Лазерный луч нагревает пленку, а температура подложки не превышает 400°С. Для снижения температуры осаждения пленок используют лазерное распыление ВТСП мишени, активируемое плазмой тлеющего разряда постоянного тока (рис.2.11, а).

а) б)

Рис. 2.11. Плазменная (а) и фотонная (б) стимуляция лазерного осаждения пленок:1 – подложка; 2 – нагреватель; 3 – мишень; 4 – луч лазера; 5 – кольцевой электрод; 6 – УФ-источник

В процессе осаждения пленки подложка нагревается до 420°С между мишенью и подложкой располагается кольцевой электрод, на который по отклонению угла мишени подают потенциал +300 В. пульсирующее напряжение синхронизировано с частотой следования лазерных импульсов. При включении напряжения между полосовым эмиттером возникает тлеющий разряд, который выполняет две функции. Во-первых, образуются метастабильные положительные ионы кислорода, которые в результате ионной активации улучшают условия осаждения и свойства пленки. Во-вторых, ионы, внедряясь в пленку, обеспечивают формирование сверхпроводящей фазы.

Для активации осаждения ВТСП пленок используют также УФ-излучатели(рис. 2.11, б). В диодной системе катодного распыления устанавливают ртутную лампу низкого давления (l1=254 нм, l2=185 нм). УФ-излучатели выполняют две функции: активизируют процесс кристаллизации пленки при сравнительно низкой температуре и ускоряют процесс окисления при отжиге пленки в результате образования атомарного кислорода и озона, что позволяет снизить температуру подложки до 650°С. Плазменная стимуляция, однако, сопровождается радиационными нарушениями пленки в результате ионной бомбардировки; необходим отжиг пленки.

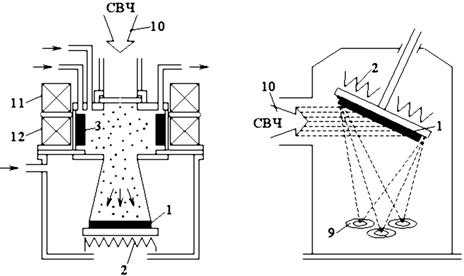

Кроме плазменной и ионной стимуляции процесса получения ВТСП пленок используют явление электронно-циклотронного резонанса (ЭЦР) (рис. 2.12). В СВЧ источниках ЭЦР используют электронно-оптическое устройство для получения коллимированного пучка ионов, извлекаемого из плазмы, которая возбуждается СВЧ разрядом (2,4 ГГЦ). Для этой цели СВЧ волна возбуждается генератором, по волноводу подается в область разряда, где возбуждается такой тип колебаний, при котором электрические поля перпендикулярны статическому магнитному полю (рис. 2.12, а). Поскольку при этом степень ионизации плазмы на несколько порядков выше, чем в традиционном ВЧ разряде, скорость осаждения пленки увеличивается в 100 раз.

а) б)

Рис. 2.12. СВЧ стимуляция формирования ВТСП пленок методом ионного распыления (а) и испарения (б): 1 – подложка; 2 – нагреватель; 3 – мишень; 4 – ВЧ и СВЧ плазма; 5 – катушки электромагнитов

СВЧ плазма активизирует присутствующую в объеме реактора смесь аргона с кислородом и позволяет проводить процесс осаждения ВТСП пленки при 350-400°С без применения последующего отжига в кислороде.

Аналогично ЭЦР может быть использован для активации процесса получения эпитаксиальных пленок (рис. 2.12, б). Ионы кислорода более эффективно взаимодействуют с осаждающими компонентами ВТСП пленок по сравнению с молекулярным кислородом, а использование при их высокотемпературном отжиге пленок позволяет в 10 раз снизить давление кислорода и проводить отжиг пленки при температуре подложки » 600°С.

В завершении раздела проведем сравнение физических методов получения тонких ВТСП пленок.

Сопоставление электронного и лазерного методов осаждения показывает существенные преимущества последнего. Лазерный метод более надежен, обеспечивает более высокую скорость осаждения (до 50 нм/мин) и стехиометрический состав пленки, не требует использования сложной контрольно-измерительной аппаратуры. Пленки, получаемые этим методом, обладают высокой прочностью и сохраняют стехиометрический состав после высокотемпературного отжига. Принципиальным недостатком электронно-лучевого метода является необходимость использования трех электронных пушек, поскольку испаряемые материалы сильно отличаются друг от друга по температуре испарения. Необходимо учитывать также, что в отличие от лазера электронные пушки должны находиться в вакуумной камере, объем которой ограничен мощностью вакуумной системы. К сожалению, пленки, получаемые лазерным испарением, имеют крупнозернистую структуру, что не позволяет получать пленки толщиной менее 1 мкм с гладкой поверхностью. Это ограничение затрудняет процессы травления и создания многослойных структур, не позволяет реализовать Д-переходы, где применяются сверхтонкие слои.

Для получения таких пленок наиболее пригодны ионоплазменные методы, и в первую очередь магнетронное распыление: на постоянном токе для распыления из нескольких мишеней и высокочастотное для распыления композиционных и диэлектрических материалов. Основными достоинствами МРС являются более высокая энергетическая эффективность процесса по сравнению с распылительными системами диодного и триодного типов, а следовательно, и более высокая скорость осаждения пленок. Кроме того, использование МРС позволяет проводить предварительную очистку как подложки, так и мишени.

Для реализации приборов слаботочной электроники можно использовать только методы осаждения пленок, которые совместимы с условиями формирования многослойных структур, а также последующей термообработкой термоциклированием без изменения электрофизических свойств. Из сопоставления методов осаждения ВТСП пленок следует, что более существенное снижение температуры процесса (до 350°С) может быть достигнуто в СВЧ устройствах, использующих циклотронный резонанс. Однако, сложность и высокая стоимость подобного ряда устройств ограничивает их применение. Низкая температура процесса (до 400°С) может быть достигнута использованием стимуляции с помощью одновременного облучения подложки жестким УФ эксимерным лазером. Однако таким путем могут быть обработаны небольшие поверхности подложки. Кроме того, пленки в этом случае имеют развитый микрорельеф, что затрудняет процесс фотолитографии. Увеличить стимулируемую поверхность подложки можно, если использовать диодную систему распыления и облучение жестким ультрафиолетом. Однако диодные системы характеризуются низкой скоростью осаждения пленок и наличием в них радиационных дефектов. Поэтому наиболее перспективным и в этом случае является использование МРС, специально сконструированной для осаждения ВТСП. Процесс может проводиться в атмосфере аргона и кислорода при температуре менее 650°С. При этом пленки приобретают сверхпроводящие свойства в процессе осаждения и не требуют последующего высокотемпературного отжига.

Исходя из вышесказанного, можно сделать простой вывод: выбор метода получения ВТСП пленок и метода стимуляции определяется требованиями, предъявляемыми к свойствам пленки и конкретным условия ее нанесения.

Похожие статьи:

poznayka.org

Методы получения тонких пленок - часть 3

Следует отметить еще одно важное обстоятельство. В условиях высокочастотного разряда заряженные частицы (электроны и ионы) совершают колебательное движение с амплитудой А, равной

где m - подвижность частицы, зависящая от давления газа; Е0 – амплитуда напряенности переменного электрического поля; w - циклическая частота питающего напряжения.

Если расстояние между электродами превышает амплитуду А, то на электроды поступают только те частицы, которые находятся от электрода на расстоянии, не превышающем А. При этом существенно, что в средней части разряда электроны совершают осциллирующие движения, эффективно ионизируя газ, поэтому высокочастотный разряд может существовать при более низких давлениях, и надобность в сложной трехэлектродной системы отпадает.

Благодаря пониженному давлению в газоразрядной камере, высокочастотные системы с успехом используют для распыления не только диэлектрических мишеней, но и мишеней из металлов и полупроводников.

1.2.4 Реактивное распыление

При реактивном распылении в газоразрядную камеру наряду с рабочим газом (обычно аргоном) добавляется небольшое количество реакционного активного газа (кислорода, азота и др.), в результате чего на подложке образуется пленка из химического соединения, образованного атомами мишени и активного газа. Если, например, мишень изготовлена из алюминия, а в качестве активного газа используется кислород, то на подложке получается пленка из оксида алюминия, если же в камеру добавляется азот, то получится пленка из нитрида алюминия.

Кроме оксидных и нитридных пленок, данным способом можно получать карбидные и сульфидные пленки, добавляя в камеру соответственно метан СН4 или пары серы. Для получения химического соединения необходимо строго определенное парциальное давление активного газа, зависящее от материала мишени. Поэтому чаще получаются не химические соединения, а твердые растворы. На основе одной мишени из какого-либо металла и различных активных газов можно получать широкую гамму свойств осаждаемых пленок – от проводящих и низкоомных резистивных до высокоомных резистивных и диэлектрических.

Использовать реактивное распыление взамен непосредственного распыления мишени из химического соединения целесообразно тогда, когда коэффициент распыления данного химического соединения (оксида, нитрида и так далее) низкий, либо тогда, когда технологически трудно изготовить массивную мишень из этого соединения. Кроме того, реактивное распыление создает условия для гибкого управления свойствами пленок при создании многослойных структур (например, пленочных конденсаторов).

В общем случае процесс осаждения пленок при реактивном распылении обусловлен тремя механизмами, действующими параллельно:

- образование химического соединения на поверхности мишени и его

распыление;

- образование химического соединения в пролетном пространстве "мишень - подложка" и осаждение его на подложку;

- взаимодействие осажденных на подложке атомов мишени с атомами активного газа.

В условиях невысокого давления газа в камере вероятность второго механизма весьма мала и его вклад в общий процесс формирования пленки на подложке незначителен. Что касается соотношения вкладов первого и второго механизмов, то это зависит от условий распыления, а именно, от рода материала мишени и от рода активного газа, от общего давления газовой смеси в камере и от парциального давления активного газа; от расстояния между мишенью и подложкой. На практике часто уменьшение давления парциального газа при прочих равных условиях увеличивает вероятность образования соединения непосредственно на подложке. В большинстве случаев необходимые реакции полностью протекают при содержании активного газа в газовой смеси (аргон + активный газ) порядка единиц процентов.

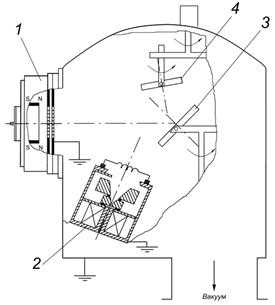

1.2.5 Магнетронное распыление

Стремление снизить давление рабочего газа в камере и увеличить скорость распыления мишеней привело к созданию метода магнетронного распыления. Один из возможных вариантов схем магнетронного распылителя представлен на рис. 4.

Рис. 4 Схема установки для магнетронного распыления

Цифрами обозначены: 1 – мишень, одновременно являющаяся катодом распылительной системы; 2 – постоянный магнит, создающий магнитное поле, силовые линии которого параллельны поверхности мишени; 3 – кольцевой анод. Выше анода располагается подложка (на рисунке не показана), на которой формируется пленка из материала мишени.

Отличительной особенностью магнетронного распылителя является наличие двух скрещенных полей – электрического и магнитного.

Если из мишени-катода будет испускаться электрон (за счет вторичной электронной эмиссии), то траектория его движения будет определяться действием на него этих полей. Под воздействием электрического поля электрон начнет двигаться к аноду. Действие магнитного поля на движущийся заряд приведет к возникновению силы Лоренца, направленной перпендикулярно скорости. Суммарное действие этих сил приведет к тому, что в результате электрон будет двигаться параллельно поверхности мишени по сложной замкнутой траектории, близкой к циклоиде.

Важным здесь является то, что траектория движения замкнутая. Электрон будут двигаться по ней до тех пор, пока не произойдет несколько столкновений его с атомами рабочего газа, в результате которых произойдет их ионизация, а сам электрон, потеряв скорость, переместиться за счет диффузии к аноду. Таким образом, замкнутый характер траектории движения электрона резко увеличивает вероятность его столкновения с атомами рабочего газа. Это означает, что газоразрядная плазма может образовываться при значительно более низких давлениях, чем в методе катодного распыления. Значит и пленки, полученные методом магнетронного распыления, будут более чистыми. Другое важное преимущество магнетронных систем обусловлено тем, что ионизация газа происходит непосредственно вблизи поверхности мишени. Газоразрядная плазма локализована вблизи мишени, а не "размазана" в межэлектродном пространстве, как в методе катодного распыления. В результате резко возрастает интенсивность бомбардировки мишени ионами рабочего газа, тем самым увеличивается скорость распыления мишени и, как следствие, скорость роста пленки на подложке (скорость достигает несколько десятков нм/с). Наличие магнитного поля не дает электронам, обладающим высокой скоростью, долететь до подложки, не столкнувшись с атомами рабочего газа. Поэтому подложка не нагревается вследствие бомбардировки ее вторичными электронами. Основным источником нагрева подложки является энергия, выделяемая при торможении и конденсации осаждаемых атомов вещества мишени, в результате чего температура подложки не превышает 100 - 200 °С. Это дает возможность напылять пленки на подложки из материалов с малой термостойкостью (пластики, полимеры, оргстекло и так далее).

1.3 Ионно-лучевые методы получения тонких пленок

Тонкие пленки различных материалов можно наносить на подложку, распыляя материал мишени пучком ионов инертных газов. Основные достоинства этого метода нанесения пленок по сравнению с методом ионно-плазменного распыления состоят в следующем:

- возможность нанесения пленок материалов сложного состава с сохранением компонентного состава мишени;

- малое рабочее давление в технологической камере, ограниченное лишь быстротой откачки вакуумной системы, а не условиями поддержания разряда;

- отсутствие электрических полей в области подложки, что особенно важно при нанесении диэлектрических пленок на подложки из проводящих материалов;

- возможность управления зарядами в осаждаемой диэлектрической пленке с помощью электронов, эмиттируемых катодом нейтрализации.

Ионно-лучевой метод наиболее эффективен для нанесения пленок многокомпонентных материалов, различных диэлектриков, магнитных материалов.

Установка ионно-лучевого распыления представлена на рис.5.

Рис. 5 Схема установки ионно-лучевого распыления

Установка содержит источник ионов на основе двухкаскадного самостоятельного разряда с холодным полым катодом 1 и модифицированный вариант источника ионов Кауфмана с открытым торцом 2. Источник ионов 1 служит для распыления пучком ионов аргона с энергией 0,8 кэВ и плотностью тока 0,3 мА/см2 мишени 3 чистотой не хуже 99,8%. По направлению потока распыляемого материала установлены подложки, закрепленные на четырех позициях вращающегося держателя 4. Поток ионов аргона со средней энергий 80 эВ и плотностью тока 0,45 мА/см2 из источника ионов 2 служит для очистки и активации поверхности рабочей подложки в течение 2 минут перед нанесением пленки. Источник ионов 2 во время нанесения пленки отключается, подача аргона через него прекращается, а термокатод используется для нагрева поверхности рабочей подложки.

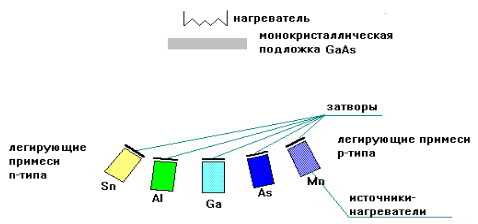

1.4 Молекулярно-лучевая эпитаксия

В настоящее время существуют два основных технологических метода эпитаксии, позволяющие формировать многослойные структуры со сверхтонкими слоями. Это молекулярно-лучевая (МЛЭ) и газо-фазная эпитаксия, в том числе с использованием металлоорганических соединений (МОС) и гидридов (ГФЭ МОС).

Молекулярно-лучевая эпитаксия проводится в вакууме и основана на взаимодействии нескольких молекулярных пучков с нагретой монокристаллической подложкой.

mirznanii.com

Методы получения тонких пленок - часть 4

Основными преимуществами метода являются: низкая температура процесса и высокая точность управления уровнем легирования. Снижение температуры процесса уменьшает диффузию примеси из подложки и автолегирование. Это позволяет получать качественные тонкие слои. Легирование при использовании данного метода является безинерционным (в отличие эпитаксии из газовой фазы), что позволяет получать сложные профили легирования.

МЛЭ заключается в осаждении испаренных элементарных компонентов на подогретую монокристаллическую подложку. Этот процесс иллюстрируется с помощью рис. 6, на котором приведены основные элементы для получения соединения (GaAs).

Рис. 6 Схема установки молекулярно-лучевой эпитаксии

Каждый нагреватель содержит тигель, являющийся источником одного из составных элементов пленки. Температура нагревателей подбирается таким образом, чтобы давление паров испаряемых материалов было достаточным для формирования соответствующих молекулярных пучков. Испаряемое вещество с относительно высокой скоростью переносится на подложку в условиях вакуума. Нагреватели располагаются так, чтобы максимумы распределений интенсивности пучков пересекались на подложке.

Подбором температуры нагревателей и подложки получают пленки со сложным химическим составом. Дополнительное управление процессом наращивания осуществляется с помощью заслонок, расположенных между нагревателем и подложкой. Использование этих заслонок позволяет резко прерывать или возобновлять попадание любого из молекулярных пучков на подложку.

1.5 Лазерное распыление

Лазерное напыление – уникальный технологический процесс, позволяющий наносить на поверхность деталей обладающие специальными свойствами материалы (металлы, карбиды и т.п.), добиваясь, таким образом, восстановления геометрии, повышения поверхностной прочности, коррозионной устойчивости, снижения трения и прочих эффектов. В отличие от технологии, использующей тепло электрической дуги или сгорания смеси горючего и кислорода, лазерное напыление обеспечивает меньшее термическое воздействие и смешивание материала подложки с напыляемым материалом, при более прочном их скреплении.

Схема установки лазерным испарением представлена на рис. 7.

Рис. 7 Схема установки лазерным испарением.

Глубина проникновения лазерного луча в поверхность мишени мала (приблизительно 10 нм). Это означает, что только тонкий поверхностный слой материала подвержен воздействию излучения в то время, как оставшаяся часть мишени остается незатронутой.

Говоря о достоинствах лазерного испарения, можно отметить, что это один из наиболее быстрых методов получения тонкопленочных покрытий, он предоставляет четко ориентированное направление распространения плазмы, наряду со стехиометрическим трансфером материи от мишени к подложке.

2 Химические вакуумные методы

Метод химического осаждения тонких пленок осуществляется при напуске в рабочую камеру смеси газов, содержащей компоненты получаемой пленки. Главными преимуществами метода химического осаждения являются широкий диапазон скоростей осаждения и возможность получения заданной кристаллической структуры пленки (вплоть до монокристаллов), а основным недостатком — использование токсичных, экологически небезопасных газовых смесей.

2.1 Реактивное катодное распыление

В отличие от физического распыления реактивное катодное распыление происходит в тлеющем разряде смеси инертного и активного газов. Частицы распыленного катода химически взаимодействуют с активным газом или образуют с ним твердые соединение, и новое вещество попадает в основу. Чтобы процесс образования вещества пленки, которая наносится, не проходил на катоде, что очень усложняет горения разряда, применяют смеси аргона с содержанием активных газов не более 10%. Для получения пленок оксидов распыления проводят в плазме аргон-кислород, нитрид - в плазме аргон-азот, карбидов в плазме аргон-угарный газ или аргон-метан. При вводе в камеру различных активных газов, получают пленки различных соединений, которые практически невозможно получить термовакуумным напылением.

Реактивное катодное распыление позволяет не только получить различные по составу пленки, но и управлять их свойствами, например удельное сопротивление резистивных пленок. Реактивное распыление широко используется для формирования высокоомных резисторов.

Главными техническими трудностями при реактивном катодном распылении является точное дозирование активного газа, подаваемого в вакуумную камеру.

2.2 Газовазная МОС-гидридная эпитаксия с использованием металлоорганических соединений (МОСГЭ)

Этот не требует дорогостоящего оборудования, обладает высокой производительностью. Достоинствами МОСГЭ являются также необратимость химических реакций, лежащих в его основе, и отсутствие в парогазовой смеси химически активных с растущим слоем компонент. Это позволяет проводить процесс эпитаксии при сравнительно низких температурах роста и осуществлять прецизионную подачу исходных веществ, что позволяет обеспечить контролируемое легирование слоев и получение структур в широком диапазоне составов твердых растворов с резкими концентрационными переходами.

К недостаткам МОС-гидридного метода можно отнести высокую токсичность используемых исходных соединений, в первую очередь арсина, а также сложность химических процессов, приводящих к образованию слоя GaAs, что затрудняет моделирование условий образования эпитаксиальных слоев с нужными свойствами.

Особенность метода состоит в том, что в эпитаксиальном реакторе создается высокотемпературная зона, в которую поступает газовая смесь, содержащая разлагаемое соединение. В этой зоне протекает реакция и происходит выделение и осаждение вещества на подложке, а газообразные продукты реакции уносятся потоком газа-носителя.

Для получения соединений AIIIBV в качестве источника элемента III группы используют металлоорганические соединения (например, триметилгаллий (ТМГ) для синтеза GaAs и триметилиндий (ТМИ) для InP или InGaP). В качестве источников элементов V группы служат газы арсин и фосфин.

2.3 Жидкофазная эпитаксия

Жидкофазная эпитаксия в основном применяется для получения многослойных полупроводниковых соединений, таких как GaAs, CdSnP2. Готовится шихта из вещества наращиваемого слоя, легирующей примеси (может быть подана и в виде газа) и металла-растворителя, имеющего низкую температуру плавления и хорошо растворяющий материал подложки (Ga, Sn, Pb). Процесс проводят в атмосфере азота и водорода (для восстановления оксидных плёнок на поверхности подложек и расплава) или в вакууме (предварительно восстановив оксидные плёнки). Расплав наносится на поверхность подложки, частично растворяя её, и удаляя загрязнения и дефекты. После выдержки при максимальной температуре ≈ 1000°С начинается медленное охлаждение. Избытки полупроводника осаждаются на подложку, играющую роль затравки. Существуют три типа контейнеров для проведения эпитаксии из жидкой фазы: вращающийся (качающийся), пенального типа, шиберного типа.

3. Химические вневакуумные методы

3.1 Электрохимическое осаждение покрытий

Это метод получения пленок отличается от предыдущих тем, что рабочей средой является жидкость. Однако характер процессов сходен с ионно-плазменным напылением, поскольку и плазма, и электролит представляют собой квазинейтральную смесь ионов и неионизированных молекул или атомов. А главное, осаждение происходит также постепенно (послойно) как и напыление, т.е. обеспечивает возможность получения тонких пленок.

В основе электрохимического осаждения лежит электролиз раствора, содержащего ионы необходимых примесей. Например, если требуется осадить медь, используется раствор медного купороса, а если золото или никель – растворы соответствующих солей.

Ионы металлов дают в растворе положительный заряд. Поэтому, чтобы осадить металлическую пленку, подложку следует использовать как катод. Если подложка является диэлектриком или имеет низкую проводимость, на нее предварительно наносят тонкий металлический подслой, который и служит катодом. Подслой можно нанести методом термического или ионно-плазменного напыления.

Большое преимущество электрохимического осаждения перед напылением состоит в гораздо большей скорости процесса, которая легко регулируется изменением тока. Поэтому основная область применения электролиза в микроэлектронике – это получение сравнительно толстых пленок (10 – 20 мкм и более). Качество (структура) таких пленок хуже, чем при напылении, но для ряда применений они оказываются вполне приемлемыми.

Один из вариантов химического ионно-плазменного напыления называют анодированием. Этот процесс состоит в окислении поверхности металлической пленки (находящейся под положительным потенциалом) отрицательными ионами кислорода, поступающими из плазмы газового разряда. Для этого к инертному газу (как и при чисто химическом напылении) следует добавить кислород. Т. о., анодирование осуществляется не нейтральными атомами, а ионами.

Химическое напыление и анодирование проходят совместно, т.к. в газоразрядной плазме (если она содержит кислород) сосуществуют нейтральные атомы и ионы кислорода. Для того чтобы анодирование превалировало над чисто химическим напылением, подложку располагают "лицом" (т.е. металлической пленкой) в сторону, противоположную катоду, с тем, чтобы на нее не попадали нейтральные атомы.

По мере нарастания окисного слоя ток в анодной цепи падает, т. к. окисел является диэлектриком. Для поддержания тока нужно повышать питающее напряжение. Поскольку часть этого напряжения падает на пленке, процесс анодирования протекает в условиях большой напряженности поля в окисной пленке. В результате и в дальнейшем она обладает повышенной электрической прочностью.

mirznanii.com

Методы получения тонких пленок - часть 5

К числу других преимуществ анодирования относятся большая скорость окисления и возможность управления процессом путем изменения тока в цепи разряда. Качество оксидных пленок, получаемых данным методом, выше, чем при использовании других методов.

3.2 Химическая металлизация

Химическая металлизация основана на химической "реакции серебряного зеркала" и заключается в нанесении на поверхности пластмасс, пластика, алюминия, керамики металлизируемых изделий зеркальных металлических покрытий, которые имеют высокую отражающую способность. Зеркальные металлизированные поверхности, образующиеся в результате химической металлизации, отличаются целым рядом существенных преимуществ. Во-первых, такой метод как химическая металлизация практична с экономической точки зрения. Он не является технически сложным и оптимально вписывается в технологические процессы. Во-вторых, металлизация универсальна. В-третьих, металлизированные поверхности, получаемые с применением метода, как химическая металлизациия, отличаются прекрасными механическими свойствами, в частности высокой износостойкостью и твердостью. В-четвертых, химическая металлизация удобна тем, что размеры металлизируемых деталей практически не ограниченны. В-пятых, такой процесс как химическая металлизация совершенно безвреден в экологическом отношении, он не наносит ущерба здоровью людей и окружающей среде.

При использовании метода химической металлизации технологический процесс осуществляется в три основных этапа. Сначала на поверхность детали наносится слой специального связующего грунта, активного по отношению к последующему металлическому слою. Затем при помощи установки "Мета-хром", предназначенной для химической металлизации пластмасс, на покрытую связующим грунтом поверхность напыляют специально подготовленные химреагенты, которые в результате химической реакции и образуют на поверхности детали зеркальное металлическое покрытие. Наконец, на полученное зеркальное покрытие наносится слой защитного лака, предохраняющий металлизированную поверхность от потускнения и механического износа. После затвердения и высыхания защитного лака металлизированное покрытие выглядит точно так же, как если бы оно было нанесено методом электролитического осаждения. Добавляя в защитный лак красящие пигментные тонеры, можно придать покрытию внешний вид хрома, алюминия, золота, меди, бронзы, других металлов и сплавов.

Заключение

У исследователей, заинтересовавшихся в исследовании тонких пленок, имеется широкий выбор методов их изготовления. В общем случае, эти методы могут быть разбиты на два класса. Один класс объединяет методы, основанные на физическом испарении или распылении материала из источника, например термическое испарение или ионное распыление. В другом классе собраны методы, основанные на использовании химических реакций. Сущность реакций в этом классе методов может быть различной: электрическое разделение ионов, как например при электрохимическом осаждении и анодировании, или использование тепловых объектов, как например при осаждении из паровой фазы и термическом выращивании. В данной работе была предпринята попытка совершить классификацию методов получения тонких пленок, основанную на таком принципе подразделения.

После рассмотрения различных методов получения тонких пленок сделан вывод, что нет оптимального выбора метода получения тонких пленок. Выбор метода зависит от типа требуемой пленки, от ограничений в выборе подложек и часто, особенно в случае многократного осаждения, от общей совместимости различных процессов, протекающих при применении этого метода.

Список литературы

1. В. И. Смирнов. Физико-химические основы технологии электронных средств. Учебное пособие. Ульяновск. 2005.

2. Технология тонких пленок. Справочник. Под ред. Л. Майссела, Р. Глэнга. Том 1. М.: Советское радио. 1977.

3. Н. И. Сущенцов. Основы технологии микроэлектроники. Лабораторный практикум. Йошкар-Ола. 2005.

4. Ю. Панфилов. Нанесение тонких пленок в вакууме. "Технологии в электронной промышленности, №3’2007", С 76-80.

5. Ф.И.Григорьев. Плазмохимическое и ионно-химическое травление в технологии микроэлектроники. Учебное пособие. М.: 2003.

mirznanii.com

Обзор методов получения пленок и их свойств

Обзор методов получения пленок и их свойств Содержание Введение. Основные методы производства и модификации пленок Экструзионный метод производства полимерных пленок Производство рукавных пленок, их свойства Производство плоских пленок, их свойства Каландровый метод производства полимерных пленок. Свойства пленок, полученных этим методом Методы получения комбинированных пленок. Свойства пленок, полученных этим методом Методы физической и химической модификации пленок Производство ориентированных пленок, их свойства Производство химически-модифицированных пленок, их свойства Влияние технологических параметров процесса получения на физико-механические свойства полимерных пленок Свойства перерабатываемого сырья Степень вытяжки с последующим охлаждением Режим термообработки Разнотолщинность Температурно-временные условия Заключение Введение. Основные методы производства и модификации пленок Многообразие видов применяемых пленок определяет разнообразие методов их производства. Основной объем изготовляемых в мире полимерных пленок приходится на пленки из расплавов пластических масс, основу которых составляют полимеры, способные при нагреве переходить в вязкотекучее или высокоэластическое состояние, не подвергаясь при этом термической деструкции. Метод производства пленки определяется химической природой полимера и назначением готовой пленки. В настоящее время можно выделить четыре группы методов изготовления пленки: из полимера, находящегося в вязкотекучем или высокоэластическом состоянии: экструзия, каландрование, производство комбинированных пленок, физико-химическая модификация пленок. Физическая сущность методов экструзии и каландровании заключается в формовании из расплава полимера заготовок с последующим их деформированием до заданных размеров пленки и фиксирование их охлаждением. Процесс производства комбинированных пленок связан с совмещением или внедрением полимера в вязкотекучем состоянии в другой ленточный материал с обеспечением при этом необходимой межслоевой адгезии. Вопросы направленного влияния на физико-механические и эксплуатационные свойства пленок решают использованием методов физической и химической модификации. В первом случае преобразование, например, надмолекулярных структур полимеров происходит под влиянием физических факторов. При химической же модификации происходят изменения в химическом строении макромолекул, изменяется характер связи между ними. Экструзионный метод производства полимерных пленок Таким методом перерабатывают в пленки полиэтилен, полипропилен, поливинилхлорид, полизтилентерефталат и другие полимеры, преимущественно в виде гомогенных материалов, реже наполненных газами или минеральными порошками и другими компонентами, улучшающими их перерабатываемость, эксплуатационные свойства. Различают метод экструзии через головки плоскощелевую (плоская пленка) и кольцевую (рукавная пленка) . Производство рукавных пленок, их свойства Процесс производства рукавной пленки заключается в непрерывном выдавливании расплава полимера через кольцевую фильеру в виде рукава и последующем его раздуве до необходимых размеров. Перерабатываемый материал из бункера поступает в экструдер и далее через фильтр в кольцевую головку. В зависимости от выбранной схемы производства используют головки угловые или прямоточные. После выхода из головки цилиндрическая заготовка расплава полимера раздувается (поперечная вытяжка) до необходимых размеров, затем рукав охлаждается и поступает в приемные устройства. Для подготовки расплава при производстве рукавных и других экструзионных пленок можно использовать следующие виды экструдеров: червячные прессы, дисковые экструдеры, комбинированные червячно-дисковые и дисково-червячные экструдеры, каскадные экструдеры. Пленочный рукав можно охлаждать с наружной и внутренней поверхностей устройством, в котором в качестве хладагента используют воздух или жидкость. В обоих случаях хладагент в виде концентрической сходящейся струи подается на поверхность рукава. При охлаждении жидкостью используют устройства, в которых пленка либо погружается непосредственно в жидкость (окунание) , либо контактирует с поверхностью насадки, охлаждаемой жидкостью, либо охлаждается стекающей по пленке жидкостью. К приемным относятся устройства: стабилизирующее, складывающее, фальцовочное, тянущее, ширительно-центрирующее. Способ экструзии полимерного рукава раздувом выгодно отличается простотой и экономичностью при производстве из различных термопластов широкого ассортимента пленок шириной 50-24000 мм, толщиной 0,005-0,5 мм. Способ производства рукавной пленки применяют при изготовлении пленок любой ширины. Схема производства сверху-вниз рациональна для производства узких, тонких пленок. Горизонтальный прием рукава представляет интерес при изготовлении, например, толстых газонаполненных (вспененных) пленок. Производство плоских пленок, их свойства Процесс производства плоских пленок заключается в следующем: расплав из экструдера подается через фильтр в плоскощелевую головку, далее образованное пленочное полотно поступает в охлаждающее устройство, затем в тянущее, обрезное и намоточное. В основном используют два способа охлаждения плоской пленки: на валках или в ванне с водой. Плоская пленка, полученная быстрым охлаждением при окунании в ванну с водой или подачей расплава на полированный металлический валок, имеет ряд положительных свойств, например, высокие прозрачность и глянец, повышенную жесткость и прочность и т.д. Благодаря этим свойствам ее широко используют в качестве упаковочного материала. Изготовляют плоские пленки преимущественно из полиэтилена высокой плотности, полипропилена, поливинилхлорида. Методом экструзии через плоскощелевую головку изготовляют как товарную пленку, идущую непосредственно в потребление, так и заготовки для последующей ориентации. При экструзии через плоскощелевую головку достигаются скорости изготовления пленки, превышающие в 2-3 раза скорости приема рукавной пленки. Однако изготовление широких (более 1500 мм) плоских пленок связано с большими техническими трудностями и экономически не оправдано. Каландровый метод производства полимерных пленок. Свойства пленок, полученных этим методом Каландрование — это непрерывное формирование пленки из расплава полимера в зазорах между вращающимися валками. Для получения тонкой равнотолщинной пленки с гладкой поверхностью полимер последовательно пропускают через несколько зазоров. В основном каландровым способом изготовляют пленки из жестких и мягких композиций поливинилхлорида. Полимер и другие компоненты загружают в смеситель, где обеспечивается получение гомогенной смеси, которая затем поступает в экструдер или на вальцы. Из экструдера (с вальцев) гомогенный расплав в виде ленты или жгута поступает в зазор каландра, где формируется пленочное полотно. Для изготовления пленок используют многовалковые каландры с различным расположением валков. Хорошее качество пленки обеспечивается при прохождении пленки через три зазора. Из последнего зазора пленка поступает в охлаждающее устройство, состоящее из нескольких барабанов, где пленка охлаждается за счет контакта с их поверхностью. После обрезки кромок пленка наматывается в рулоны с помощью намоточного устройства. При прохождении полимера через зазоры между валками в нем возникают высокие напряжения, направленные вдоль пленки (продольная ориентация или так называемый каландровый эффект) . Несмотря на высокую температуру полимера, пленка не успевает релаксировать, что обусловливает значительную анизотропность ее свойств. Каландровым методом можно изготовлять пленки толщиной от 0,08 до 0,5 мм со скоростями приема тонких пленок более, 100 м/мин. Методы получения комбинированных пленок. Свойства пленок, полученных этим методом Многослойные пленки, полученные методом соэкструзии двух и более гомогенных полимеров, — это лишь один из видов комбинированных пленок, применяемых в промышленности. Вообще к комбинированным пленкам относят изделия, в которых полимер: нанесен на различные ленточные текстильные, бумажные, полимерные, металлические и другие основы (пленочный материал с полимерным покрытием) ; соединяет и связывает перечисленные основы (дублированные пленки, материалы) ; экструдируется одновременно в два или несколько слоев (многослойные соэкструзионные пленки) ; имеет в своей структуре внедренные текстильные, металлические, полимерные и другие армирующие каркасы (армированные пленки, материалы) . В материалах с покрытием пленкообразующее вещество составляет незначительную долю в общем объеме при толщине покрытия от 0,008 до 0,08 мм. В таких изделиях явно преобладают свойства основы, а полимерное покрытие, как правило, предназначено для придания поверхности изделия необходимых защитных или декоративных свойств с сохранением текстуры или рисунка основы. Дублированные пленки набирают из двух или более основ, обеспечивающих определенный комплекс свойств конечного изделия. Поверхности такой пленки сохраняют вид и свойства поверхностей основ. Многослойные соэкструзионные пленки являются разновидностью дублированных, только дублирование в этом случае происходит непосредственно в процессе экструзии. В армированные пленки каркас (например, сетка или отдельные нити, волокна) вводят для повышения прочностных показателей пленки с сохранением определенных свойств самой пленки — светопроницаемости, газопроницаемости и др. Комбинированные пленки изготовляют экструзионным, экструзионно-валковым или валковым методами. В данной работе из всего многообразия процессов изготовления комбинированных пленок рассмотрены только те, в которых пленкообразующее полимерное вещество формируется в полотно из расплава. Методы физической и химической модификации пленок Физической модификацией является механическое воздействие на сформировавшуюся структуру полимера при определенных температурных режимах. Такими методами изготовляют ориентированные пленки. Производство ориентированных пленок, их свойства Наряду с расширением выпуска рукавных и плоских, в том числе каландрованных, пленок, совершенствованием технологии их производства большое значение придают изысканию путей и способов повышения их качества, улучшения физико-механических свойств, обеспечения высокой прочности и надежности в условиях длительной эксплуатации. Одним из эффективных способов улучшения физико-механических свойств и расширения возможностей применения термопластичных пленок является метод структурной модификации — ориентация. Изменяя степень ориентации, определяемую температурой ориентации, скоростью и степенью вытяжки, а также скоростью (темпом) охлаждения, можно получать пленки с различными физико-механическими показателями. Ориентированные пленки изготовляют в основном из полипропилена, полиэтилена, полиэтилентерефталата и других полимеров. В зависимости от назначения пленки получают одно- или двухосноориентированные. Существуют два основных метода ориентации пленок: механическое растяжение плоских пленок; пневматический раздув и механическое растяжение пленочного рукава. В производстве ориентированных пленок первый из этих методов нашел большее распространение. Производство двухосноориентированных плоских пленок осуществляют по двум принципиально отличным технологическим схемам: одно- и двухстадийной (раздельной) . Ориентация пленки в продольном и поперечном направлениях при одностадийной схеме одновременно происходит на одной установке, а при двухстадийной — на двух отдельных установках. Наибольшее развитие и применение получило оборудование, в котором ориентация пленки происходит по двухстадийной схеме. Технические возможности технологических линий для производства двухосноориентированных в две стадии пленок весьма широки: ширина пленок до 3000 мм, толщина от 3 до 100 мкм, скорость приема готовой пленки до 200 м/мин. Производство химически-модифицированных пленок, их свойства Одним из путей направленного влияния на свойства полимеров и изделий из них является химическая модификация, связанная с изменением химического строения молекул и характера связи между ними. Например, ультрафиолетовым облучением или радиацией в термопластах можно создавать пространственно-сетчатые структуры. Модифицированием полиэтиленовых пленок ионизирующими излучениями можно получить термоусадочные пленки, а при включении операции термостабилизации — высококачественный пленочный материал с высокой стойкостью и долговечностью в условиях длительного воздействия повышенных температур и нагрузок, агрессивных сред. Примером использования эффекта упрочнения является производство мешков для затаривания из полиэтилена низкой плотности. В связи с увеличением после облучения разрушающего напряжения при растяжении и ударной вязкости появилась возможность уменьшить толщину пленки. В таком процессе сложенный пленочный рукав или плоская пленка после тянущего устройства через систему отклоняющих роликов направляется в ускоритель электронов (или камеру сшивки) . В ускорителе пленка облучается, переходит в камеру термостабилизации, разогревается до температуры стабилизации и выдерживается при этой температуре необходимое время. Затем пленка охлаждается и сматывается в рулоны. Скорости получения модифицированной пленки ограничены возможностью ускорителя электронов и временем термостабилизации пленки; в настоящее время они меньше скоростей изготовления даже обычной рукавной пленки. Придание полимерным пленкам свойства сокращать свои размеры при нагреве (термоусадка) является одним из методов расширения возможностей их применения. При вытяжке пленок на той или иной стадии формования в них происходит накопление обратимых составляющих деформации; если в технологическом процессе отсутствует стадия термостабилизации, то получаемые пленки в той или иной степени обладают термоусадочными свойствами. На промежуточных стадиях термической усадки, как правило, происходит сильное коробление пленки даже при ее идеальной равнотолщинности. Эти недостатки в значительной мере устраняют фото- или радиационной сшивкой, повышающей предел текучести пленки при температуре усадки. На практике наиболее широкое распространение нашел метод радиационной модификации пленок, который позволяет наиболее существенно влиять на физико-механические свойства пленки. Влияние технологических параметров процесса получения на физико-механические свойства полимерных пленок В процессе производства пленок главным образом контролируют такие физико-механические показатели пленки, как разрушающее напряжение при растяжении или предел текучести, модуль упругости при растяжении, светопрозрачность, газопроницаемость, свариваемость. Указанные параметры в большей или меньшей степени зависят от исходных свойств перерабатываемого сырья и параметров технологического процесса производства. К основным технологическим параметрам, влияющим на физико-механические свойства пленки, относятся (в пределах одного метода производства) кратность вытяжки или степень ориентации полимера, режим термообработки (охлаждения) пленки, равномерность толщины получаемой пленки, температурно-временные условия кристаллизации полимера (для кристаллизующихся полимеров) . На структуру одного и того же полимера влияют такие факторы, как молекулярно-массовое распределение, температурно-временные и деформационные характеристики процесса подготовки расплава и предварительного формования, режимы формообразования и т.п. ; это определяет сложность задачи получения полимерной пленки с заданными физико-механическими свойствами и контролируемыми параметрами структуры. Свойства перерабатываемого сырья. Свойства перерабатываемого сырья главным образом определяют перечисленные физико-механические показатели получаемой пленки. В зависимости от требуемых свойств пленки выбирают тот или иной вид исходного материала. Эти показатели в процессе переработки могут изменяться в зависимости от параметров технологического процесса. Степень вытяжки с последующим охлаждением. Степенью вытяжки с последующим охлаждением расплава полимера в процессе формообразования (фильерная вытяжка) главным образом изменяют такие показатели как разрушающее напряжение при растяжении и относительное удлинение. Экспериментально установлено, что степень ориентации пленок является функцией степени вытяжки и температурной предыстории образца. Режим термообработки. Режим термообработки (охлаждения) пленки в незначительной степени вызывает изменение таких показателей, как относительное удлинение и разрушающее напряжение при растяжении для выбранного метода охлаждения. Так, экспериментальные исследования процесса формообразования рукавной пленки из полиэтилена низкой плотности в потоке воздуха показали, что изменение интенсивности охлаждения пленки в зоне формообразования в 2 раза практически не приводит к изменению указанных физико-механических свойств пленки (10-15%) . Аналогичные результаты получены и при охлаждении плоских пленок. Существенная разница в физико-механических показателях пленок отмечена при использовании различных методов охлаждения. Например, при рукавном методе производства пленки с использованием водяного (стекающий слой жидкости) и воздушного охлаждения многие показатели существенно различаются. Разнотолщинность. Разнотолщинность пленки влияет только на разрушающее напряжение при растяжении. Это вызвано как зависимостью структурных изменений пленки от толщины, так и методикой стандартных измерений sр, основанной на определении среднего значения sр образца но измерениям нескольких образцов. Равнотолщинная пленка имеет более высокие значения sр при прочих равных условиях. Температурно-временные условия. Температурно-временные условия кристаллизации полимера для всех описанных способов формообразования практически не отличаются, поэтому влияние перечисленных параметров технологического процесса на свойства незначительно. Наиболее резкое изменение физико-механических свойств отмечено при изменении условий кристаллизации полимера. При формообразовании пленки в условиях ориентационной кристаллизации можно получить структуру с высокой степенью ориентации (что невозможно при обычных режимах формования пленки) . Заключение На свойства полимерных пленок в большей степени влияют такие стадии процесса получения как вытяжка, охлаждение, термостабилизация (если такая имеется) , а также сильное влияние оказывает стадия модификации и природа полимера.

kursak.net

Обзор методов получения пленок и их свойств