Рекомендации по технологическому процессу ламинирования пленки. Ламинирование пленок процесс

История Ламинирования.

| |

Ламинирование. Этот термин с полным правом можно отнести к числу неологизмов - слов, недавно вошедших в нашу речь. Он скопирован с английского laminate, означающего покрытие листа бумаги защитным слоем пленки. В самом английском языке слова laminator, to laminate в современном значении появились 20 - 25 лет назад. До этого, а зачастую и сейчас, жители туманного Альбиона называли этот процесс термином incapsulating, то есть заключение бумаги в защитный пленочный конверт при двустороннем ламинировании и covering - при одностороннем.

Среди отечественных полиграфистов еще в ходу термин припрессовка, который по сути означает тот же процесс. Нюанс заключается в различных свойствах пленок, используемых для ламинирования. Так, отечественная пленка, а также некоторые виды зарубежной склеиваются с бумагой при высокой температуре и под давлением, отсюда и название "припрессовка". Но этот способ используется все реже.

Итак, краткая история ламинирования.

Как уже отмечалось, ламинирование используется в полиграфии давно. Своим возникновением процесс обязан, с одной стороны, потребностью защитить дорогую печатную продукцию от порчи, с другой - достижениями промышленности, предложившими подходящий материал - пленку и сам процесс ламинирования как таковой, ставший весьма рентабельным.

Еще большую роль ламинирование стало играть в послевоенный период, когда во весь голос заявила о себе реклама и, в частности, ее составная часть - изготовление рекламных плакатов и щитов, постеров внутреннего и наружного использования.

Именно в 50 - 60-е годы ламинирование претерпевает качественные изменения, что было связано с появлением новых требований к уровню изображения в полиграфии. В свою очередь это привело к появлению термочувствительных красок, бумаги и прочих материалов. Использование в ламинировании пленок, обрабатываемых при высокой температуре и повышенном давлении, стало невозможным.

В середине 70-х годов в области органической химии и производства полимерных материалов было сделано несколько открытий, ознаменовавших новый период в производстве пленки для ламинирования. Она начала приклеиваться при обычных давлении и температуре, стала многослойной и более технологичной в применении. У нее появился низкотемпературный нижний амидный слой, а в составе начал использоваться полиэстер.

Появление нового поколения пленок повлекло за собой серьезные изменения в конструкции аппаратов для ламинирования - ламинаторов. Отсутствие необходимости в высоком давлении и температуре сделало их менее громоздкими и энергоемкими (современные промышленные ламинаторы питаются от сети 220 В), более привлекательными с точки зрения дизайна.

С упрощением методов применения пленки усложнился процесс ее производства, став экологически вредным из-за насыщенности химией. Все это, а также дороговизна производства и еще большая стоимость переоснащения материальной базы привели к ослаблению, а то и банкротству традиционных европейских производителей. Центр изготовления пленки и оборудования стал перемещаться туда, куда был направлен в 70-е годы основной поток инвестиций, где отсутствовало законодательство по защите экологии и были дешевые энергоносители и людские ресурсы, - Юго-Восточную Азию, в страны, получившие впоследствии название "азиатских тигров" или "драконов".

Совокупность вышеуказанных факторов привела к неожиданному выходу на рынок южнокорейских компаний, на первых порах прикрывавшихся известными европейскими торговыми марками. Так, самая мощная в области ламинирования южнокорейская корпорация GMP Co., Ltd. долгое время реализовывала свою продукцию под маркой IBICO. Сейчас это две крупные торговые марки.

Настоящий же бум на рынке ламинирования произошел в середине 80-х годов, в частности, именно тогда уже упоминавшаяся корпорация GMP Co., Ltd. увеличила объемы производства почти в пять раз. Тогда же, во второй половине 80-х, получило активное развитие производство и использование нарезных, "пакетных" пленок. Для более удобного их использования было разработано целое поколение пакетных ламинаторов.

В настоящее время область применения ламинирования огромна. Это полиграфия, дизайнерско-оформительские работы, изготовление рекламной продукции внутреннего и наружного использования, защита документов от непреднамеренной порчи и подделки, изготовление удостоверений, пропусков, визиток и т. д. Особую роль играет сохранение эстетических свойств ламинируемой бумаги, для чего используется специальная пленка.

На сегодняшний день существует более 100 разновидностей пленок. Солнцезащитные, предохраняющие печатную продукцию от выгорания и увеличивающие ее срок службы в 3 - 4 раза, благодаря внедрению специальных элементов в структуру пленки. Тонированные - с различными оттенками, широко применяющиеся при оформлении офисов и для затемнения стекол зданий и сооружений. Пленки для холодного ламинирования, позволяющие обрабатывать материалы, боящиеся нагрева. Пленки с различной текстурной поверхностью под лен, кожу, зернистые. Они могут быть самой различной толщины (8 - 355 мкн) и ширины (10 - 210 см), нарезными и в рулонах, применяться для одно- и двустороннего ламинирования.

Качественные изменения претерпели и ламинаторы, пройдя путь от простых механических аппаратов рулонного типа до сложных машин с электронными системами контроля, механизмами реверса и режимом ожидания. Современные пакетные и рулонные ламинаторы способны работать в течение всего рабочего дня. Они оснащены системами принудительного охлаждения и безопасности. Вам же остается только сделать правильный выбор из многообразия всей этой современной техники.

| ООО "АльфаТех плюс" - представительство "GMP-Новосибирск" |

innovatory.narod.ru

Рекомендации по технологическому процессу ламинирования пленки.

Качество ламинирования печатной продукции пленкой определяется технологическими режимами на этапах печатного процесса и непосредственно процесса ламирования. 1. Печатный процесс.Интервал времени между печатным процессом и ламинированием должен составлять не менее 48 часов.- ламинирование может вызвать значительные затруднения , если применялись краски с повышенным содержанием воска , с большим применением противоотмарывающего порошка с неправильно подобранной его дисперсией , с применением матовых бумаг , которые иногда затрудняют процесс закрепления краски.- при печатании тиражей продукции необходимо строго следить за балансом «краска – увлажняющий раствор» , так как нарушение этого баланса приводит к более длительному закреплению краски , что может вызвать затруднение при ламинировании.- при печатании продукции , которая в дальнейшем будет ламинироваться необходимо контролировать добавки , вводимые в краску для уменьшения липкости , улучшения высыхания , противоотмарывающих паст.- необходимо приступать к процессу ламинированя , проведя тест на окончательное закрепление краски . 2. Рекомендуемые режимы ламинирования. Технологические режимы ламинирования зависят от следующих параметров:температуры, давления, скорости , а также от применяемой пленки (глянцевая или матовая) и плотности бумаги . Их оптимальные значения определяются с учетом рекомендаций поставщиков оборудования и пленки, а также с учетом конкретных условий работы.Исходя из этого рекомендуются следующие режимы ламинирования:матовая пленка- температура 110-120 град. давление 4-5,5 атм.глянцевая пленка- температура 110-125 град. давление 4-5,5 атм.Качество ламинировая зависит от цвета пигмента краски {пурпурный, голубой, желтый, черный}.Наиболее проблемными являются пурпурный и черный пигменты. Площадь запечатывания и толщина слоя краски на оттиске определяют окончательное время закрепления краски, что необходимо учитывать перед ламинированием.После ламинирования для окончательного закрепления пленки тираж необходимо выдержать не менее 12 часов.Качество ламинирования определяется с использованием следующих тестов: 1-ый тест. После ламинирования производится фальцовка листа продукции так, чтобы пленка была вовнутрь сгиба. При качественном ламинировании после раскрытия на сгибе не должно быть отслаивания пленки. 2-ой тест. Производится отрыв пленки от запечатанной бумаги. В случае качественного ламинирования на клеевом слое пленки должна оставаться краска, чем больше краски остается на клеевом слое пленки, тем качественнее ламинирование.

www.avtpoligraf.ru

Как устранить проблемы при ламинировании

Рулонные ламинаторы удивительные машины. Если вы никогда их не использовали, то в любом случае пользовались изделиями, которые были ламинированы. Как правило, рулонный ламинатор не сложное оборудование, и легкое в эксплуатации, но иногда возникают ситуации, когда что то идет не так. Вот некоторые общие вопросы и некоторые простые решения, чтобы помочь вам. Перед устранением неполадок, важно иметь базовые знания о том, как работает рулонный ламинатор. Процесс очень прост, если разложить на несколько простых функций. Рулонный ламинатор использует 2 рулона пленки. Один рулон ламинирует лицевую часть, вторым рулоном ламинируется тыльная сторона. Такой вид ламинации называется двусторонней. Пленка закрепляется на специальные держатели рулонов, которые разматывают пленку синхронно с движением ламинируемого материала. Ламинаторы горячего ламинирования используют для расплава клея тепло вала. Расплавленный клей производит сцепление между пленкой и ламинируемым материалом. После охлаждения клей окончательно полимеризуется создавая прочную связь между разнородными материалами. Ламинируемый материал подается с фронтальной стороны и выходит с тыльной. В процесс ламинирования могут возникнуть следующие дефекты:

Туманность по пленке — дефект облачности проявляется в виде белых пятен по всему ламинируемому материалу. Причина дефекта – недостаточно расплавленный клей. При полном расплаве – клей становится кристально чистым. Для ешения проблемы достаточно увеличить температуру нагрева. Если проблема не решена, то вероятнее что вы используете пленку с браком, или старую пленку.

Рябь — дефект рябь может появится в случае когда верхний и нижний валы не соосны. Нужно попробовать запустить пленку без нагрева и ламинируемого материала для того чтобы отследить в каком порядке идет пленка верхнего и нижнего вала. Наклоняя вал нужно добиться того чтобы пленка с обоих валов шла равномерно. Данный дефект может также быть связан с неправильной натяжкой пленки. В связи с тем, что одна пленка опережает другую, происходит смятие ламинируемого материала. Для решения достаточно ознакомиться с разделом инструкции по натяжке пленки.

Волна – волна в процессе ламинирования возникает вследствие высокой температуры. Клей при высокой температуре увеличивает свои вязко-жидкостные свойства в сторону жидкостных. Для решения достаточно снизить температуру валов. Проблема может быть вызвана также высоким натяжением пленки.

Пузыри – пузыри на пленке появляются из-за высокой температуры. Различная толщина пленки требует своего температурного режима ламинирования, о чем многие забывают. Появление пузырьков вызвано закипанием клеевого состава и появлением воздушных карманов. Уменьшение температуры решит проблему.

Изгиб – если пленка изгибается, принимая U образную форму, то на разматывающих валах задана неравномерная натяжка. Это значит что один разматывающий наклеивает пленку быстрее чем другой. В зависимости от того каким образом идет неравномерная натяжка, загиб будет идти вниз или вверх. Результат ламинирования будет иметь удовлетворительный результат, но с крутящейся продукцией работать сложно и плакаты, вывески и другие печатные материалы будут выглядеть не эстетично. Нужно натянуть или ослабить один из валов. Если после нескольких пробных запусков изгиб становится больше, значит стоит действовать в обратном направлении.

Смятие – причиной смятия документов является неправильная подача ламинируемого материала. У ламинатора есть направляющие, по которым должна идти подача бумаги. Сжимание бумаги будет даже если угол отклонения будет незначительный. В процессе ламинирования нужно обязательно запускать ламинируемый материал по направляющей. Смятие может также происходить, когда вы пытаетесь ламинировать изделие большей ширины, чем рабочая ширина ламинатора.

broneplenka.biz

Рекомендации по технологическому процессу ламинирования пленки.

Качество ламинирования печатной продукции пленкой определяется технологическими режимами на этапах печатного процесса и непосредственно процесса ламирования. 1. Печатный процесс.Интервал времени между печатным процессом и ламинированием должен составлять не менее 48 часов.- ламинирование может вызвать значительные затруднения , если применялись краски с повышенным содержанием воска , с большим применением противоотмарывающего порошка с неправильно подобранной его дисперсией , с применением матовых бумаг , которые иногда затрудняют процесс закрепления краски.- при печатании тиражей продукции необходимо строго следить за балансом «краска – увлажняющий раствор» , так как нарушение этого баланса приводит к более длительному закреплению краски , что может вызвать затруднение при ламинировании.- при печатании продукции , которая в дальнейшем будет ламинироваться необходимо контролировать добавки , вводимые в краску для уменьшения липкости , улучшения высыхания , противоотмарывающих паст.- необходимо приступать к процессу ламинированя , проведя тест на окончательное закрепление краски . 2. Рекомендуемые режимы ламинирования. Технологические режимы ламинирования зависят от следующих параметров:температуры, давления, скорости , а также от применяемой пленки (глянцевая или матовая) и плотности бумаги . Их оптимальные значения определяются с учетом рекомендаций поставщиков оборудования и пленки, а также с учетом конкретных условий работы.Исходя из этого рекомендуются следующие режимы ламинирования:матовая пленка- температура 110-120 град. давление 4-5,5 атм.глянцевая пленка- температура 110-125 град. давление 4-5,5 атм.Качество ламинировая зависит от цвета пигмента краски {пурпурный, голубой, желтый, черный}.Наиболее проблемными являются пурпурный и черный пигменты. Площадь запечатывания и толщина слоя краски на оттиске определяют окончательное время закрепления краски, что необходимо учитывать перед ламинированием.После ламинирования для окончательного закрепления пленки тираж необходимо выдержать не менее 12 часов.Качество ламинирования определяется с использованием следующих тестов: 1-ый тест. После ламинирования производится фальцовка листа продукции так, чтобы пленка была вовнутрь сгиба. При качественном ламинировании после раскрытия на сгибе не должно быть отслаивания пленки. 2-ой тест. Производится отрыв пленки от запечатанной бумаги. В случае качественного ламинирования на клеевом слое пленки должна оставаться краска, чем больше краски остается на клеевом слое пленки, тем качественнее ламинирование.

avtpoligraf.com

Ламинирование

Этот термин в английском языке laminate, означает покрытие листа бумаги защитным слоем пленки, так же называется этот процесс термином incapsulating, то есть заключение бумаги в защитный пленочный конверт при двустороннем ламинировании, и covering - при одностороннем.

Как уже отмечалось, ламинирование используется в полиграфии давно. Своим возникновением процесс обязан, с одной стороны, потребностью защитить дорогую печатную продукцию от порчи, с другой - достижениями промышленности, предложившими подходящий материал - пленку и сам процесс ламинирования как таковой, ставший весьма рентабельным.

Еще большую роль ламинирование стало играть, когда во весь голос заявила о себе реклама и, в частности, ее составная часть - изготовление рекламных плакатов и щитов, постеров внутреннего и наружного использования. Именно после этого, ламинирование претерпевает качественные изменения, что было связано с появлением новых требований к уровню изображения в полиграфии. В свою очередь, это привело к появлению термочувствительных красок, бумаги и прочих материалов. Использование в ламинировании пленок, обрабатываемых при высокой температуре и повышенном давлении, стало невозможным.

В середине 70-х годов в области органической химии и производства полимерных материалов было сделано несколько открытий, ознаменовавших новый период в производстве пленки для ламинирования. Она начала "приклеиваться" при обычной давлении и температуре, стала многослойной и более технологичной в применении. У нее появился низкотемпературный нижний амидный слой, а в составе начал использоваться полиэстер. В настоящее время, область применения ламинирования огромна. Это полиграфия, дизайнерско-оформительские работы, изготовление рекламной продукции внутреннего и наружного использования, защита документов от непреднамеренной порчи и подделки, изготовление удостоверений, пропусков, визиток и т.д.

Особую роль играет сохранение эстетических свойств ламинируемой бумаги, для чего используется специальная пленка. На сегодняшний день существует более 100 разновидностей пленок...

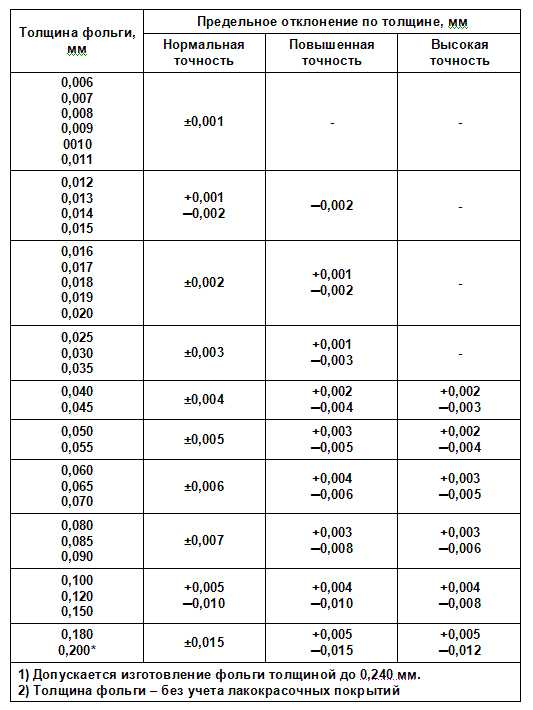

Одно из основных отличий пленок друг от друга - их разнообразие по толщине: от 25 до 355 мкн. В полиграфии чаще всего применяются тонкие - от 25 до 32 мкн, реже 50-75 мкн. Для защиты документов лучше всего подходит пленка толщиной 100-150 мкн, а в рекламных изделиях обычно используют пленки (200-150 мкн). Исходя из опыта общения с фотографами, которые уже используют ламинационную пленку в своей работе, можно сказать, что больше всего их привлекают пленки средней толщины - 125-175 мкн. Второй важный параметр - текстура поверхности пленок (finishing).

Самая распространенная - обычная глянцевая пленка, находящая применение буквально во всех областях. Полиграфисты часто ламинируют оригиналы пленкой с матовой поверхностью, убирающей лишние блики и придающей более дорогой престижный вид печатной продукции. Производители крупноформатной (особенно наружной) рекламы, кроме матовой, применяют и пленки с другой текстурой: лен, холст, песок, зерно. Очень интересна текстура пленки "кожа" для "элитной полиграфии", сувенирной и подарочной продукции. Из прочих декоративных пленок следует отметить прозрачные цветные и непрозрачные пленки - черную, серебряную и молочно-белую, служащие фоном (с оборотной стороны изображения) при изготовлении рекламной продукции. Есть и пленки специального назначения. К ним, в первую очередь относятся пленки для защиты изображения от ультрафиолетового излучения (UV-protection): на полиэфирной основе (только для го-рячего ламинирования) и на основе ПВХ (для горячего и холодного ламинирования). Основу защитных свойств защитной УФ-пленки составляют материалы, способные абсорбировать часть лучей ультрафиолетовой части спектра. Поскольку фотография, особенно портретная и художественная, - дело тонкое, хотелось бы порекомендовать фотографам обратить внимание именно на нестандартные пленки. Раз мы уже коснулись химического состава пленки, то остановимся на этом поподробнее. Современные пленки для ламинирования производятся на основе трех видов полимеров: поливинилхлорида (ПВХ или PVC - в английском варианте), полипропилена (PP) и полиэстера (полиэти-лентерефталат - PET).

Если же мы рассмотрим ламинационные пленки на основе полиэстера, то перед нами предстанет следующая картина. Любая пленка на основе полиэстера - многослойная и содержит, как правило, три слоя (для очень тонких пленок 25-42 мкн - два слоя): - слой собственно полиэстера, служащего основой и придающего пленке жесткость и упругость; - слой полиэтилена (PE), служащего связующим звеном и своеобразной "подушкой" при ламинировании; - слой полимерного "клея" - низкоплавкого (95-120°С) полимера, обладающего адгезивными свойствами. Важно отметить, что соотношение этих слоев в различных пленках различно. Как правило, количество полиэстера и других составляющих маркируется на упаковке. Различный состав пленки отражается и в названии: пленка с высоким содержанием полиэстера (PET>=50%), стандартная и с низким содержанием полиэстера. Качественные изменения претерпели и ламинаторы, пройдя путь от простых механических аппаратов рулонного типа до сложных машин с электронными системами контроля, механизмами реверса и режимом ожидания. Современные пакетные и рулонные ламинаторы способны работать в течение всего рабочего дня. Они оснащены системами принудительного охлаждения и безопасности.

Ламинаторы по производительности бывают промышленные и офисные, а так же рулонные и пакетные.

Напомним, что пакетный ламинатор в отличие от рулонного, работает с пленкой уже готовых форматов: от маленьких (для бэджей и визиток) до формата А2. Как правило, пленка нарезана не листами, а "пакетами", которые представляют собой два листа, сложенных вместе клеевым слоем друг к другу и склеенных по одной стороне (как правило узкой). Исключение составляют пленки для холодного ламинирования, нарезаемые в листах, поскольку они обычно предназначены для одностороннего ламинирования.

Абсолютное большинство пакетных ламинаторов самых различных фирм устроено так, что передние валы не только прижимают пленку, но и разогревают ее. Зачем это нужно, если имеются нагревательные пластины? И действительно, при ламинировании обычной бумаги и картона их вполне достаточно. Однако при работе с фотографиями и другими особо глянцевыми поверхностями холодные валы проявят себя незамедлительно. В основном, в виде воздушных пузырей под пленкой, от которых уже невозможно избавиться. Передние горячие валы снимают подобные проблемы. В известном смысле, такая техника более профессиональна (и более дорога), чем обычные пакетные машинки.

Полезная информация: Похожие материалы : Еще информация: |

inforprint.ru

Среди отечественных полиграфистов еще в ходу термин "припрессовка", который, по сути, означает тот же процесс. Нюанс заключается в различных свойствах пленок, используемых для ламинирования. Таким образом, отечественная пленка, а также некоторые виды зарубежной, склеиваются с бумагой при высокой температуре и под давлением, отсюда и название "припрессовка", но этот способ используется все реже.

Среди отечественных полиграфистов еще в ходу термин "припрессовка", который, по сути, означает тот же процесс. Нюанс заключается в различных свойствах пленок, используемых для ламинирования. Таким образом, отечественная пленка, а также некоторые виды зарубежной, склеиваются с бумагой при высокой температуре и под давлением, отсюда и название "припрессовка", но этот способ используется все реже.  Рис. 1. Схема процесса пакетного ламинирования: 1 - бумажный лист; 2 - клеевой слой; 3 - ламинат; 4 - защитный слой; 5 - валки; 6 - нагреватели

Рис. 1. Схема процесса пакетного ламинирования: 1 - бумажный лист; 2 - клеевой слой; 3 - ламинат; 4 - защитный слой; 5 - валки; 6 - нагреватели