Пленка ПВХ для сварочных экранов (Screenflex) зеленого цвета 300х2 — Автоматические ворота

Цена: Договорная

Производитель: Франция

Заказать

Технические характеристики

| Наименование | Значение |

|---|---|

| Тип пленки | Screenflex |

| Размер | 300х2 |

| Цвет | Зеленый |

| Температурный диапазон эксплуатации | +50/-15 |

ПВХ полосы цветов бронза, зеленый, красный, зеленый матовый, производителя Extruflex (Франция). Полосы поставляются рулонами по 50 метров.

Бронза. Самая светлая разновидность завес Screenflex. Несмотря на высокое пропускание видимого цвета, полоса практически непроницаемая для ультрафиолетового излучения (UV-protection). Материал не горюч, выдерживает десятисекундный тест на прожог. Рекомендуется располагать ограждение с ПВХ завесой на расстоянии 1 – 1,5 метра от рабочего места сварщика в зависимости от вида сварки (РДС, MIG-MAG, TIG). Материал мало изнашивается за счет низкой адгезии (в отличие от брезентовых заграждений). Полосы монтируются вертикально, что обеспечивает отскакивание сварочных брызг.

Материал мало изнашивается за счет низкой адгезии (в отличие от брезентовых заграждений). Полосы монтируются вертикально, что обеспечивает отскакивание сварочных брызг.

При условии использования вентиляции повышается эффективность защиты проходящего мимо персонала от опасных сварочных аэрозолей, паров и дыма. А сварщик может использовать высокоэффективные маски с принудительной подачей очищенного воздуха через фильтр – турбоблок. Как правило, бронзовые полосы применяются для аргонодуговой сварки неплавящимся электродом, благодаря необходимому соответствию цвета и пропускающей способности материала данному способу сварки.

Красная. Полоса менее прозрачная, чем бронзовая, и более прозрачная, чем темно-зеленая матовая. При обычном освещении видны очертания людей и предметов и происходящее внутри и снаружи завесы. Полосы хорошо защищают от ультрафиолета (UV-protection), что исключает ожог глаз у проходящего за ограждением персонала. Материал не горюч.

Рекомендуется соблюдать расстояние между рабочим местом сварщика и ограждением в 1 – 1,5 метра в зависимости от вида сварки (РДС, MIG-MAG, TIG). Материал показывает высокую износостойкость за счет низкой адгезии, сварочные брызги отскакивают, не успевая повредить материал, при условии вертикального монтирования полос. Стоек к механическим повреждениям. Из-за низкой прозрачности полос необходимо соблюдать осторожность при прохождении техники и персонала: объекты видны нечетко. Красные полосы подходят для любого вида сварки, однако из-за оптимального соотношения цвета и пропускающей способности наиболее подходит для защиты от ручной дуговой сварки покрытым электродом.

Материал показывает высокую износостойкость за счет низкой адгезии, сварочные брызги отскакивают, не успевая повредить материал, при условии вертикального монтирования полос. Стоек к механическим повреждениям. Из-за низкой прозрачности полос необходимо соблюдать осторожность при прохождении техники и персонала: объекты видны нечетко. Красные полосы подходят для любого вида сварки, однако из-за оптимального соотношения цвета и пропускающей способности наиболее подходит для защиты от ручной дуговой сварки покрытым электродом.

Зеленая матовая или темно-зеленая. Является самым темным и непрозрачным материалом линейки ПВХ полос Screenflex. Предназначается для мощной и интенсивной сварки. Степень затемнения аналогична затемнению светофильтра сварочной маски. Через завесу видны яркие объекты, такие как свет и сварка. Надежная защита от ультрафиолета (UV-protection). Полосы не подвержены горению. Материал гаснет даже после высокотемпературного воздействия после прекращения этого воздействия. Между рабочим местом сварщика и ограждением должен быть зазор в 1 – 1,5 метра в зависимости от вида сварки (РДС, MIG-MAG, TIG).

Между рабочим местом сварщика и ограждением должен быть зазор в 1 – 1,5 метра в зависимости от вида сварки (РДС, MIG-MAG, TIG).

При вертикальном расположении полос материал защищен от сварочных брызг, которые не прилипают и их тепловое воздействие незначительно за счет низкой адгезии. При перемещении техники, выпускаемой продукции и людей требуется проявлять повышенную бдительность и осторожность, поскольку материал непрозрачен. Соотношение оптимального цвета и пропускающих свойств эффективно применяется при полуавтоматической сварке, однако данные полосы универсальны и широко используются при других способах сварки.

ПВХ Screenflex для сварочных постов

Применение ПВХ линейки Screenflex с UV-protection, разработанной специально для сварочных работ, позволяет защитить помещение от запаха, сварочных аэрозолей, брызг, искр и ультрафиолетового излучения. Материал мало изнашивается за счет низкой адгезии (в отличие от брезентовых заграждений), обеспечивает отскакивание сварочных брызг.

Виды и особенности ПВХ-завес Screenflex

Бронза. Несмотря на высокое пропускание видимого цвета, полоса практически непроницаема для ультрафиолетового излучения (UV-protection). Как правило, бронзовые полосы применяются для аргонодуговой сварки неплавящимся электродом

Красная. Полоса менее прозрачная, чем бронзовая. При обычном освещении видны очертания людей и предметов и происходящее внутри и снаружи завесы. Красные полосы подходят для любого вида сварки, однако наиболее подходит для защиты от ручной дуговой сварки покрытым электродом.

Зеленая матовая или темно-зеленая. Является самым темным и непрозрачным материалом линейки ПВХ полос Screenflex. Предназначается для мощной и интенсивной сварки. Степень затемнения аналогична затемнению светофильтра сварочной маски. Через завесу видны яркие объекты, такие как свет и сварка. Эффективно применение при полуавтоматической сварке, однако данные полосы универсальны и широко используются при других способах сварки.

Рекомендуемое расположение ограждения из ПВХ- завесы: 1 – 1,5 метра от рабочего места сварщика в зависимости от вида сварки (РДС, MIG-MAG, TIG).

Технические характеристики

| Стандартный размер | 300 мм х 2 мм, 1400 мм х 0,4 |

| Цвета | зеленый, красный, зеленый матовый, бронзовый |

| Светопропускание доля излучения в видимой области спектра, пропускаемого через материал | ≤13% |

| Твердость по Шору индекс основан на глубине проникновения индентора. Шкала от 0 (мягкий) до 100 (твердый) | 80 |

| Сопротивление износу поверхности минимальная требуемая нагрузка на растяжение для разрыва предварительно надрезанного образца | 55 Н/мм2 |

| Предел прочности при растяжении в момент разрыва максимальная нагрузка при которой материал может подвергнуться разрыву | 18 Н/мм2 |

| Удлинение при разрыве удлинение образца в точке разрыва под воздействием растягивающей нагрузки | 300 % |

| Теплопроводность способность проводить тепло.  Чем она ниже, тем более высокая изоляция Чем она ниже, тем более высокая изоляция | 0,16 Вт/(м·K) |

| Изгиб в холодном состоянии при температуре перехода в хрупкое состояние температура, при которой образец ломается под воздействием напряжения при кручении | -25 °C |

| Температура использования (мин) | -15 °C |

| Температура использования (макс) | +50 °C |

| Температура размягчения (Вика) | °C+50 |

| Удельная теплоемкость тепловая энергия, которая требуется для увеличения температуры одного килограмма материала под воздействием одного градуса Цельсия | 1,6 кДж·кг-1·К-1 |

| Уменьшение интенсивности звука, дБ | >35 |

| Огнеупорность (самозатухание и стойкость к горению) | Да |

| Ультрафиолетовый, инфракрасный фильтр способность к фильтрации сварочных лучей, позволяющая использовать этот материал в качестве защитного экрана при сварке | Да |

| Сопротивление ультрафиолету (солнце, сварочная дуга) | Да |

| Плотность — масса на единицу объема | 1,25 — 1,30 г/см3 |

Сварка тонких полиуретановых пленок для медицинских устройств

Первоначально опубликовано MDDI, сентябрь 2002 г.

ТЕРМОПЛАСТИКИ

Производители, стремящиеся заменить ПВХ или латекс, должны понимать, как процессы склеивания влияют на материалы.

Тилак Шах

Тилак М. Шах | 01 сентября 2002 г.

Первоначально опубликовано MDDI Сентябрь 2002 г.

ТЕРМОПЛАСТИКИ

Производители, стремящиеся заменить ПВХ или латекс, должны понимать, как процессы склеивания влияют на материалы.

Тилак Шах

Боковая панель: |

Термопластичные пленки использовались в гибких медицинских изделиях с 1960-х годов, когда пакеты для хранения крови из пластифицированного поливинилхлорида (ПВХ) заменили стеклянные бутылки. 1 В 1970-х годах ПВХ стал предпочтительным материалом для лейкопластырей, а десятилетие спустя стало популярным использование пластырей из полимерной пленки в хирургических драпировках, заменивших латексные пленки. В 19В 90-х годах использование мешков для органов, пластырей для доставки лекарств и воздухопроницаемых пленок для ухода за ранами резко возросло, что сделало пленки очень востребованными в медицинской промышленности. Однако забота о здоровье и окружающей среде, связанная с ПВХ и латексными пленками, привела к разработке альтернативных материалов для этих целей (см. врезку)

В 19В 90-х годах использование мешков для органов, пластырей для доставки лекарств и воздухопроницаемых пленок для ухода за ранами резко возросло, что сделало пленки очень востребованными в медицинской промышленности. Однако забота о здоровье и окружающей среде, связанная с ПВХ и латексными пленками, привела к разработке альтернативных материалов для этих целей (см. врезку)

| При выборе пленок для медицинских устройств разработчики должны учитывать несколько факторов. |

Почти все термопласты можно использовать в виде пленок в виде тонких, мягких, гибких эластомерных материалов, которые можно складывать или сминать без повреждений. При выборе пленок для медицинских устройств разработчики должны учитывать множество факторов, включая стоимость, биосовместимость, стерилизуемость, механическую прочность, эластичность, оптическую прозрачность, вымываемость, барьерные свойства, взаимодействие с лекарственными средствами, а также характеристики герметизации и сборки.

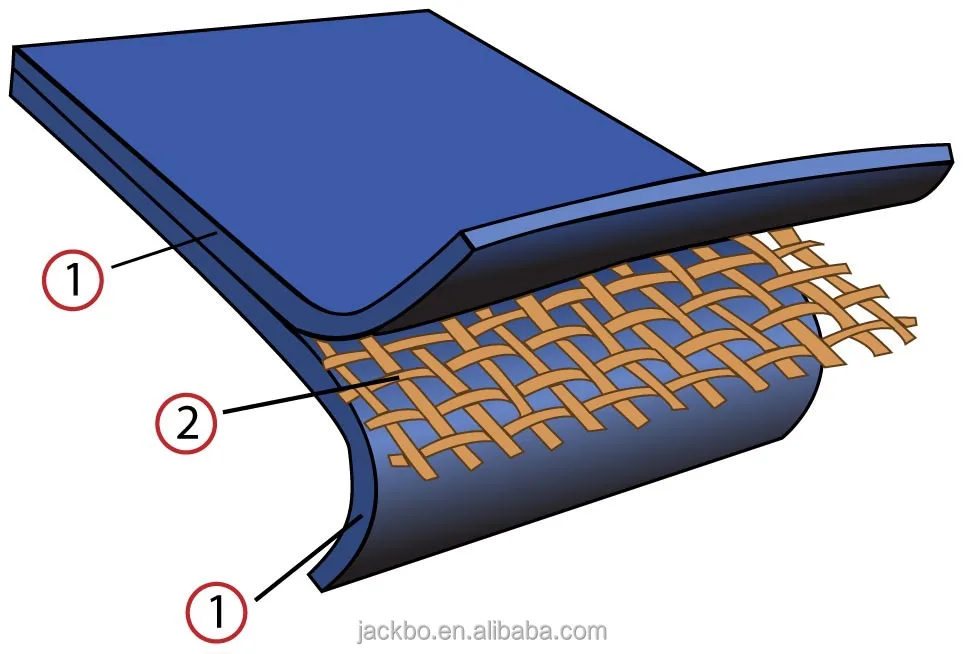

СВАРИВАЕМОСТЬ ТЕРМОПЛАСТИКОВ

Пленки, наиболее часто используемые в медицинской промышленности, включают полиэтилен высокой и низкой плотности и полипропилены из семейства полиолефинов, пластифицированный ПВХ, полиуретановые эластомеры и специальные воздухопроницаемые пленки, такие как полиэстер. Разработчикам необходимо четкое понимание не только свойств материала, но и того, как на него повлияет конкретный процесс сварки.

Свариваемость пластмасс зависит от различных факторов, включая тип полимера; марка смолы; наличие пластификаторов, смазок и других добавок; и содержание влаги. Термические свойства, молекулярные характеристики и кристалличность полимера влияют на свойства обработки и пленки; добавки влияют на процессы экструзии и ориентации и улучшают свойства пленки; а уменьшение толщины пленки может снизить затраты и увеличить площадь, получаемую при данном весе выхода полимера на квадратный метр. 2

Аморфные полимеры лучше поддаются сварке, чем кристаллические полимеры, потому что они размягчаются, плавятся и постепенно затвердевают. Однако некоторые аморфные смолы с высокой температурой плавления, такие как поликарбонат и полисульфоны, плохо поддаются сварке. 3 Кристаллические полимеры с высокими и более определенными температурами плавления склонны к быстрому плавлению и повторному затвердеванию, что затрудняет их сварку. К кристаллическим полимерам относятся полиэтилен, полипропилен, нейлон, термопластичные полиэфиры, ацеталь и полифениленсульфид.

Однако некоторые аморфные смолы с высокой температурой плавления, такие как поликарбонат и полисульфоны, плохо поддаются сварке. 3 Кристаллические полимеры с высокими и более определенными температурами плавления склонны к быстрому плавлению и повторному затвердеванию, что затрудняет их сварку. К кристаллическим полимерам относятся полиэтилен, полипропилен, нейлон, термопластичные полиэфиры, ацеталь и полифениленсульфид.

Термопластичный полиуретан, ароматический или алифатический полимер, хорошо подходит для использования в гибких медицинских изделиях, таких как пакеты для хранения и сбора, а также во многих других типах гибких контейнеров и подобных изделий.

Полиуретановые пленки обладают некоторыми важными преимуществами по сравнению с другими пленками, включая ПВХ. Они имеют такие же сварочные характеристики, что и ПВХ, обеспечивают прочность, равную ПВХ, но в более тонкой пленке, не содержат пластификаторов, стерилизуются EtO или гамма-излучением и обладают хорошей стойкостью к действию спирта. Полиуретановые пленки также можно легко герметизировать с помощью методов радиочастотной (ВЧ) сварки.

Полиуретановые пленки также можно легко герметизировать с помощью методов радиочастотной (ВЧ) сварки.

МЕТОДЫ СОЕДИНЕНИЯ ПЛЕНОК

Процессы сварки, обычно используемые при сборке медицинских изделий из термопластичных пленок, включают высокочастотную сварку, также известную как диэлектрическое уплотнение; ультразвуковая сварка; прямое термосваривание; индукционная сварка или герметизация и склеивание растворителем (см. Таблицу I). Выбор наилучшего процесса склеивания тонкопленочных материалов при сборке медицинских изделий требует учета ряда соображений. Сам материал является основным фактором. Другими важными переменными являются размер продукта, объем, возможности процесса, время цикла и стоимость.

| Процесс | Механизм | Особенности | Подходящие материалы |

| Склеивание пламенем | Пламя природного газа | Непрерывное веб-приложение | Ламинирование ПВХ на пенопласт |

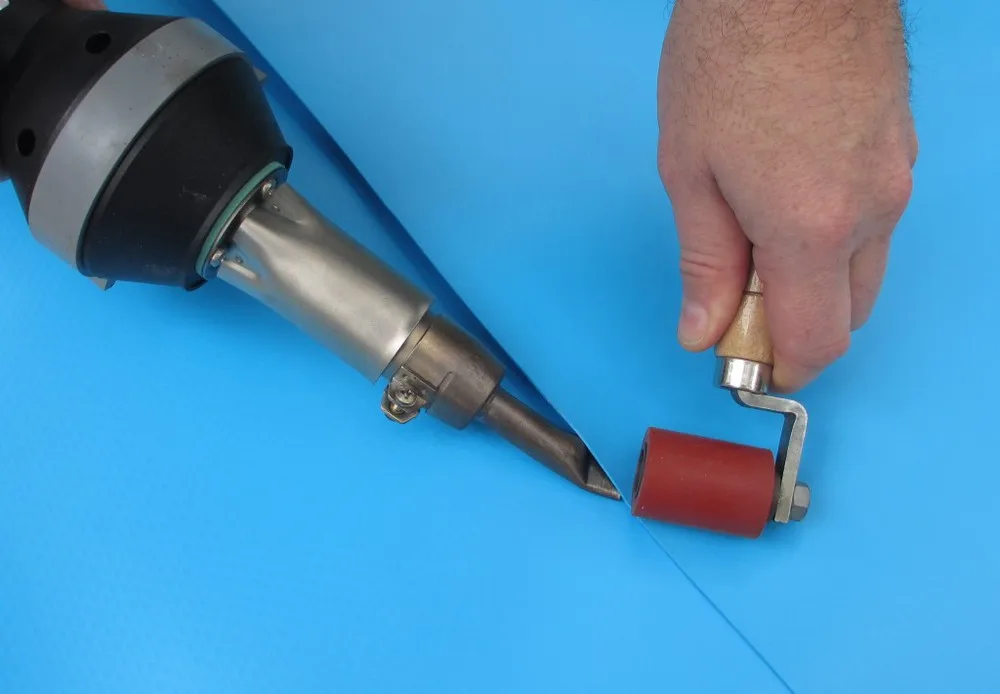

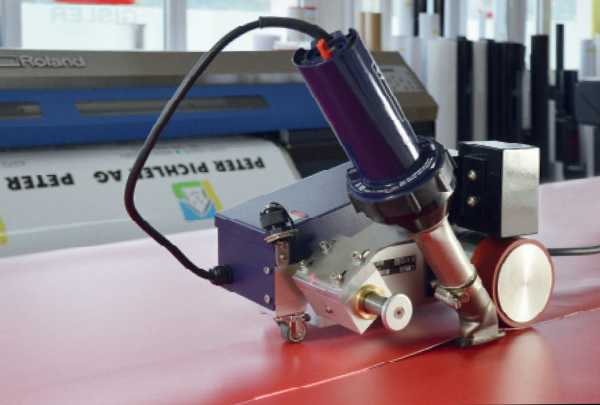

| Пистолет горячего воздуха | Горячий воздух или азот | Пластиковые сварочные стержни | Пластмасса с низкой температурой плавления, полиэтилен |

| Сварка горячим ножом | Тепло от металлической поверхности | Бонд в одной плоскости | Термопластичные каучуки |

| Сварка горячей пластиной | Горячий инструмент/матрица | Угол уклона стержня | Высокотемпературный пластик |

| Индукционный/импульсный | Провод сопротивления | Прямолинейное уплотнение | Олефины, низкотемпературные пленки |

| Диэлектрик — РФ | Потери в переменном электростатическом поле | Быстрое склеивание | Полярный или аморфный эластомер |

| Ультразвуковая сварка | Высокочастотная сжимающая нагрузка | Звуковой проводник | Жесткий пластик |

| Склеивание растворителем | Материал набухает/растворяется | Химический сплав | Аморфная смола |

Таблица I: Процессы сварки плавлением. Адаптировано из Encyclopedia of Polymer Science and Engineering (New York: Wiley). Адаптировано из Encyclopedia of Polymer Science and Engineering (New York: Wiley). | |||

В каждом процессе сварки к материалам прикладывается контролируемое тепло, в результате чего пластик плавится в узкой зоне на границе стыка. Прикладывается давление, и после отключения тепла материал охлаждается и снова затвердевает, образуя сварное соединение. Степень используемого сжатия важна, так как слишком маленькая или слишком большая может привести к слабому уплотнению. Гладкий равномерный валик вдоль линии сварки идеален.

Радиочастотная сварка. ВЧ-сварка, форма диэлектрического нагрева, является одним из наиболее широко используемых методов сборки медицинских устройств. Процесс предлагает стабильное качество; тонкие, прочные линии сварки; короткие циклы запайки для высокой производительности; минимальные тепловые деформации пленки или подложки; и возможность производить отрывные швы на кромках сварки. Из них самым важным преимуществом являются чрезвычайно тонкие сварные швы. Импульсная сварка и запайка горячим стержнем создают область сварки шириной около 1/8 дюйма, что слишком велико для некоторых медицинских применений. Для таких применений, как контейнеры, ширина шва не имеет значения, но для имплантируемых медицинских устройств предпочтительнее более тонкий шов.

Импульсная сварка и запайка горячим стержнем создают область сварки шириной около 1/8 дюйма, что слишком велико для некоторых медицинских применений. Для таких применений, как контейнеры, ширина шва не имеет значения, но для имплантируемых медицинских устройств предпочтительнее более тонкий шов.

Материалы, соединяемые радиочастотной сваркой, должны быть плохими проводниками электричества, так как хороший проводник будет действовать как короткое замыкание, ослабляя поле вблизи проводника. Полиэтилен, полипропилен, полистирол, силикон и каучук входят в число материалов, невосприимчивых к процессу. Полимеры с сильными диполями лучше всего реагируют на ВЧ-сварку. Этот процесс использовался для соединения гибкого ПВХ в течение многих лет. Однако его использование с полиуретановой пленкой является относительно новой разработкой.

Радиочастотный процесс генерирует энергию радиоволн, которая производит достаточно тепла, чтобы расплавить пластик и произвести свободный обмен молекулами, тем самым склеивая материалы. Энергия переменного тока преобразуется в постоянный ток высокого напряжения, который генератор или резонатор выдает в виде переменного тока. Хотя диэлектрический нагрев может осуществляться на частотах в диапазоне от 10 до 100 МГц, в США наиболее часто используется радиочастота 27,12 МГц.

Энергия переменного тока преобразуется в постоянный ток высокого напряжения, который генератор или резонатор выдает в виде переменного тока. Хотя диэлектрический нагрев может осуществляться на частотах в диапазоне от 10 до 100 МГц, в США наиболее часто используется радиочастота 27,12 МГц.

Сменный электрод или матрица, изготовленная по форме свариваемой детали, используется для подачи питания на заготовку. Такие электроды обычно делают из латуни, так как металл равномерно передает тепло. Электрод прижимается к детали, и через материал направляется переменное поле высокой напряженности. Степень поляризации и энергия, необходимая для ее достижения, определяют коэффициент потерь или коэффициент рассеяния материала. Материал, который легко поляризуется небольшим электрическим полем, имеет высокий коэффициент потерь и легко нагревается (см. табл. II). Если поляризующее поле меняет направление на высокой частоте, каждой молекуле материала может быть сообщено значительное количество энергии в виде тепла.

Материал | Индекс потерь | Ответ |

| Полимеры АБС | 0,025 | Ф-П |

| Ацеталевая смола | 0,025 | Ф-П |

| Ацетат целлюлозы | 0,15 | Ф |

| ДАП | 0,04 | Ф |

| Эпоксидная смола | 0,12 | Ф |

| Меламин | 0,2 | Г |

| Феналформальдегид | 0,2 | Г |

| Полиамид | 0,16 | Ф |

| Поликарбонат | 0,03 | Ф-П |

| ПВДФ | 0,04 | Ф |

| Полиэстер | 0,05 | Ф |

| Полиэтилен | 0,0008 | Н |

| Полиимид | 0,013 | Р |

| ПММА | 0,09 | Ф |

| Полипропилен | 0,001 | Н |

| Полистирол | 0,001 | Н |

| ПТФЭ | 0,0004 | Н |

| ФЭП | 0,001 | Р |

| ПВДФ | 0,05 | Ф |

| Полиуретановая пленка/пена | 0,4 | Г |

| Пленка ПВХ, гибкая | 0,4 | Г |

| ТЭП | 0,13 | Ф |

| Силикон | 0,009 | P-N |

Таблица II. Реакция полимеров на диэлектрический нагрев. Адаптировано из JD Ferry, Viscoelastic Properties of Polymers (New York: Wiley, 1970) и S Saito and T Narajiman Journal of Applied Polymer Science 2:1959, 93. Реакция полимеров на диэлектрический нагрев. Адаптировано из JD Ferry, Viscoelastic Properties of Polymers (New York: Wiley, 1970) и S Saito and T Narajiman Journal of Applied Polymer Science 2:1959, 93. | ||

Во время радиочастотного процесса молекулы внутри материала взволнованы и быстро перемещаются в боковом направлении, пытаясь выровняться с изменяющимся электрическим полем. В результате внутри материала выделяется тепло, что обеспечивает превосходную однородность и поразительную скорость нагрева. Наибольшее выделение тепла происходит на границе раздела двух соединяемых компонентов. При использовании других методов, таких как термическая сварка и импульсная сварка, внешние слои пластика, которые соприкасаются с матрицами, являются самыми горячими областями, что может привести к разрушению поверхности пленки.

Когда питание генератора РЧ-энергии отключается, расплавленный пластик снова затвердевает, в результате чего получается однородный сварной шов, который настолько же прочен или прочнее, чем склеиваемые материалы. Весь процесс может занять от долей секунды до нескольких секунд, в зависимости от полимера, толщины пленки и размера зоны сварки.

Весь процесс может занять от долей секунды до нескольких секунд, в зависимости от полимера, толщины пленки и размера зоны сварки.

Инструмент для ВЧ-сварки состоит из верхнего штампа, прикрепленного к алюминиевому инструменту и зажимной пластине, и нижнего штампа или гнезда, обычно изготавливаемых из алюминия. Однако подойдет любой металл, проводящий электричество. Инструменты с закругленными линиями сварки обеспечивают более прочное соединение, чем прямые линии. Острые края и углы нежелательны, так как при приложении к углам и острым краям напряжение возрастает. Это может увеличить вероятность возникновения дуги, которая может повредить как пленку, так и матрицу.

Ультразвуковая сварка. Ультразвуковая сварка направляет энергию ультразвуковых колебаний через детали из термопластика, заставляя их расплавляться на границе раздела и образовывать соединение. Электрическая энергия преобразуется в высокочастотные (от 20 до 40 кГц) колебания, которые через ультразвуковой рупор направляются на заготовки в держателе. Наиболее важной переменной, влияющей на ультразвуковой процесс, является амплитуда колебаний, смещение от пика к пику или отклонение рупора. Контроллеры могут улучшить целостность сварного шва, изменяя амплитуду в соответствии с меняющимися требованиями во время каждого цикла. После расплавления пластик сжимают вместе и держат, пока он не остынет.

Наиболее важной переменной, влияющей на ультразвуковой процесс, является амплитуда колебаний, смещение от пика к пику или отклонение рупора. Контроллеры могут улучшить целостность сварного шва, изменяя амплитуду в соответствии с меняющимися требованиями во время каждого цикла. После расплавления пластик сжимают вместе и держат, пока он не остынет.

Потребность термопластичных материалов в ультразвуковой энергии определяется прежде всего температурой расплава материала, модулем упругости и структурой. Мягкие пластмассы с низким модулем упругости трудно сваривать этим способом, поскольку они ослабляют ультразвуковые колебания. Жесткие пластмассы более чувствительны к вибрационной энергии; обычно они плавятся менее чем за две секунды, образуя прочную однородную молекулярную связь.

Прямая термосварка. Методы прямой термосварки хорошо подходят для соединения мягких пластиков, таких как полипропилен, полиэтилен и термопластичные полиимиды. При сварке горячим инструментом одна или несколько плит или стержней с электрическим нагревом прижимаются к поверхностям пленок до тех пор, пока они не расплавятся и не соединятся вместе в точке контакта. Антипригарное покрытие на инструменте облегчает его снятие.

Антипригарное покрытие на инструменте облегчает его снятие.

Основными переменными являются температура, время и давление. Платформы для температур до 500°F изготовлены из алюминия. Для более высоких температур используются бронза и сталь. Время цикла обычно составляет менее 20 секунд. Использование нагретых плит с каждой стороны деталей позволяет сократить время сварки термопласта до 1–3 секунд. Поскольку тепло должно передаваться к поверхности соединения, толщина свариваемых материалов также является важным фактором. Толщина обычно ограничивается примерно 1 мм.

Импульсное уплотнение. Импульсная сварка — это усовершенствованная форма сварки горячим инструментом, при которой циклы нагрева и охлаждения контролируются, в то время как соединение находится под давлением. В герметиках импульсного типа используется металлическая проволока или стержень, который периодически нагревается, чтобы избежать перегрева пластикового материала. Процессы сварки горячим стержнем и импульсной сварки обычно используются в упаковочной промышленности для запечатывания пластиковых пакетов и соединения термопластичных пленок толщиной 0,5 мм или меньше.

Сварка горячей пластиной. Сварка горячей пластиной – еще один вариант прямой термической сварки. Соединяемые слои термопластичной пленки прижимаются к сторонам нагретой плиты, которая удаляется при расплавлении пластика. Соединённая пленка сжимается и удерживается на границе раздела до тех пор, пока материал не остынет, образуя молекулярную связь. С помощью этого процесса можно сваривать большинство тонких термопластичных пленок.

Индукционная сварка. Форма электромагнитного нагрева, индукционная сварка использует металлический элемент в форме линии сварки для соединения термопластичных материалов. Металл быстро вибрирует под воздействием магнитного поля, выделяя тепло. Когда пленка прижимается к ней, молекулы пластика плавятся и сливаются воедино.

Склеивание растворителем. В этом методе растворитель, такой как метиленхлорид, наносится вдоль поверхности соединения. Затем термопластичные пленки удерживаются вместе в приспособлении. По мере испарения растворителя цепи полимера свободно перемещаются и переплетаются с другими цепями. В результате получается сплошная масса перепутанных полимерных цепочек, образующих сварной шов. Основное ограничение этого метода заключается в обращении с растворителем. Давление и время, необходимые для процесса, зависят от термопластичного материала, растворителя и конструкции соединения. 5 Аморфные термопласты более подходят для процесса, чем кристаллические материалы.

В результате получается сплошная масса перепутанных полимерных цепочек, образующих сварной шов. Основное ограничение этого метода заключается в обращении с растворителем. Давление и время, необходимые для процесса, зависят от термопластичного материала, растворителя и конструкции соединения. 5 Аморфные термопласты более подходят для процесса, чем кристаллические материалы.

ЗАКЛЮЧЕНИЕ

Очень тонкие швы, которые теперь возможны при ВЧ-сварке полиуретановой пленки, открыли совершенно новую область применения материала для изделий медицинского назначения. Можно производить составные сварные устройства, которые выглядят, ощущаются и работают как бесшовные изделия. В будущем мы можем ожидать, что тонкая полиуретановая пленка заменит ПВХ-пленку и латекс в медицинских изделиях, поскольку медицинская промышленность продолжает отходить от этих материалов.

ССЫЛКИ

1. Т. Коди, «Инновации для здоровья» (Дирфилд, Иллинойс: Baxter International, 1994).

2. «Пленки, производство» в Encyclopedia of Polymer Science and Engineering (Нью-Йорк: Wiley).

3. Справочник SPI по разработке пластмасс, соединение и сборка пластмасс (Общество индустрии пластмасс), 730.

4. «Диэлектрический нагрев» в Encyclopedia of Polymer Science and Engineering, vol. 5 (Нью-Йорк: Wiley), 1–3.

5. «Склеивание растворителем, проектирование для механической обработки и склеивания сборки» (Мидленд, Мичиган: Dow Chemical, 2002).

6. Дж. Тикнер и др., «Использование ди-2-этилгексилфталата в медицинских изделиях из ПВХ: воздействие, токсичность и альтернативы» (Лоуэлл, Массачусетс: Центр устойчивого производства Лоуэлла, Массачусетский университет, 1999).

7. Американский колледж аллергии, астмы и иммунологии, «Аллергия на латекс: возникающая проблема здравоохранения», Annals of ACAAI , 75 (апрель 1995 г.): 19–21.

8. Т. Шах, «Формование погружением полиуретана и силикона для безлатексных неаллергенных продуктов», Medical Device & Diagnostic Industry, 23, №. 4 (2001): 75–81.

4 (2001): 75–81.

9. Charlotte Brody et al. Health Care Without Harm (Письмо в EPA относительно DEHP в мешках из ПВХ для внутривенных вливаний, январь 1999 г.).

10. «Влияние ПВХ на качество и опасность дымовых газов, образующихся в результате сжигания отходов» (Bertin Technologies, апрель 2000 г.).

11. «Поведение ПВХ на свалке», АРГУС (февраль 2000 г.).

Тилак М. Шах является президентом компании Polyzen Inc. (Кэри, Северная Каролина), независимого разработчика специальных полимерных составов и производителя специальных одноразовых компонентов и устройств для OEM-производителей медицинской промышленности. Он имеет более чем 30-летний опыт работы с полиуретаном и другими эластомерами.

Copyright © 2002 Медицинское оборудование и диагностическая промышленность

Безопасные материалы для радиочастотной сварки

Поливинилхлорид (ПВХ) является одним из наиболее широко используемых видов пластика в мире. Он прочен, универсален и недорог в производстве, его можно использовать в десятках отраслей, от коммерческих строительных материалов до детских игрушек. ПВХ также является ведущим материалом для радиочастотной (ВЧ) сварки. Его гибкость, полярная молекулярная структура и высокие свойства диэлектрических потерь хорошо подходят для производства многих видов термопластичных изделий, требующих прочных герметичных уплотнений. Медицинские пакеты для внутривенных вливаний и пакеты для крови, поверхностные покрытия, такие как навесные стены и брезент, оборудование для отдыха и многие другие продукты в настоящее время изготавливаются из ПВХ с использованием процессов высокочастотной сварки.

Он прочен, универсален и недорог в производстве, его можно использовать в десятках отраслей, от коммерческих строительных материалов до детских игрушек. ПВХ также является ведущим материалом для радиочастотной (ВЧ) сварки. Его гибкость, полярная молекулярная структура и высокие свойства диэлектрических потерь хорошо подходят для производства многих видов термопластичных изделий, требующих прочных герметичных уплотнений. Медицинские пакеты для внутривенных вливаний и пакеты для крови, поверхностные покрытия, такие как навесные стены и брезент, оборудование для отдыха и многие другие продукты в настоящее время изготавливаются из ПВХ с использованием процессов высокочастотной сварки.

Но у ПВХ есть и темная сторона, которая привлекает к себе все более пристальное внимание экологических групп и регулирующих органов. На всех этапах своего жизненного цикла ПВХ является основным источником экологической и биологической токсичности. В результате наблюдается крупномасштабный отказ от его использования, и во многих отраслях промышленности уже приняты меры по сокращению или полному исключению ПВХ из своей продукции.

Какие возможности это оставляет производителям? В специализированном мире радиочастотной сварки есть несколько отличных заменителей материалов, которые предлагают многие из тех же преимуществ, что и ПВХ, но без присущих ему недостатков.

ПВХ по сравнению с другими пластиками

Чтобы понять растущие ограничения на использование ПВХ, важно рассмотреть некоторые ключевые различия между ПВХ и другими термопластами.

Хлор

ПВХ является единственным основным видом пластика, который содержит хлор. Он производится из двух видов сырья — этилендихлорида (ЭДХ) и мономера винилхлорида (ВХБ) — с использованием высокоэнергоемкого процесса, в котором используются большие объемы газообразного хлора. ПВХ классифицируется как хлорорганическое соединение, группа опасных соединений, связанных с определенными рисками для здоровья человека. ПВХ содержит примерно 57 процентов хлора по весу.

Использование и присутствие хлора в ПВХ лежит в основе его воздействия на окружающую среду и здоровье человека. При производстве хлора, которое достигается путем расщепления молекул соли (NaCl) на едкий натр и газообразный хлор, опасные побочные продукты, включая ртуть, выбрасываются в окружающую среду. Синтез исходных материалов из ПВХ также приводит к образованию большого количества отходов с высоким содержанием хлора, таких как диоксины и полихлорированные бифенилы (ПХБ), соединения с длительной токсичностью. Дополнительные диоксины образуются при случайном или преднамеренном сжигании ПВХ-материалов и связанных с ними отходов.

При производстве хлора, которое достигается путем расщепления молекул соли (NaCl) на едкий натр и газообразный хлор, опасные побочные продукты, включая ртуть, выбрасываются в окружающую среду. Синтез исходных материалов из ПВХ также приводит к образованию большого количества отходов с высоким содержанием хлора, таких как диоксины и полихлорированные бифенилы (ПХБ), соединения с длительной токсичностью. Дополнительные диоксины образуются при случайном или преднамеренном сжигании ПВХ-материалов и связанных с ними отходов.

Чем отличаются заменители ПВХ? Большинство других пластиков не содержат хлора. Полиолефины, например, получают путем полимеризации встречающихся в природе органических углеводородов, называемых олефинами (алкенами), полученных из нефти или природного газа. Отсутствие хлора в полиолефинах, таких как полиэтилен (ПП), полипропилен (ПЭ) и этилвинилацетат (ЭВА), обеспечивает значительные преимущества для окружающей среды и здоровья при производстве и использовании продукта, а также при его утилизации.

Добавки

В отличие от многих других пластиков ПВХ в чистом виде является жестким и хрупким. Он также по своей природе нестабилен при высоких температурах. Чтобы улучшить его характеристики, при производстве добавляют несколько типов добавок.

Например, в ПВХ добавляют стабилизаторы для повышения термостойкости. Наиболее распространенными стабилизаторами являются свинец, кадмий и органоины, полученные из олова. Эти тяжелые металлы являются сильнодействующими токсинами, которые химически не связываются при производстве ПВХ и могут со временем выщелачиваться. Они не разлагаются после захоронения, а при сжигании выбрасываются в воздух или загрязняют почву в виде зольных остатков.

Пластификаторы, прежде всего фталаты, смешивают с ПВХ, чтобы сделать его более гибким. Фталаты являются известными канцерогенами и нейротоксинами, которые находятся под пристальным вниманием регулирующих органов. Как и стабилизаторы, они не связаны химически и выщелачиваются в воздух и воду. Фталаты также выбрасываются в окружающую среду в больших количествах при составлении рецептуры и формовании ПВХ.

Фталаты также выбрасываются в окружающую среду в больших количествах при составлении рецептуры и формовании ПВХ.

Чем отличаются заменители ПВХ? В то время как все термопласты используют некоторые типы добавок для улучшения определенных эксплуатационных характеристик, пластмассы на нефтяной основе, такие как полиолефины, обычно требуют меньше добавок, которые менее вредны, чем те, которые используются для производства ПВХ. ЭВА, например, считается более безопасной альтернативой ПВХ для многих продуктов (в том числе предназначенных для младенцев), поскольку для него не требуется пластификатор.

Полиэтилентерафталат (ПЭТ), еще один альтернативный материал, пригодный для радиочастотной сварки, часто содержит добавку для улучшения устойчивости к ультрафиолетовому излучению. Однако соединения, используемые в производстве ПЭТ, были тщательно изучены и не продемонстрировали признаков токсичности. ПЭТ также соответствует строгим стандартам для упаковки пищевых продуктов и напитков, установленным Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов.

Выбор пластмасс, отличных от ПВХ, для радиочастотной сварки

Производители во многих отраслях активно ищут замену материалам из ПВХ на менее токсичные пластмассы. Это, в свою очередь, стимулирует разработку новых пластиковых технологий и методов и увеличение количества вариантов, не содержащих ПВХ, подходящих для сварки ВЧ.

ВЧ-сварка может применяться к любому гибкому термопластическому материалу, содержащему дипольные молекулы.

Слои свариваемых материалов могут быть одинаковыми или могут сочетать разные пластики, в зависимости от применения. Во время процесса сварки высокочастотная электромагнитная энергия заставляет полярные молекулы в каждом слое быстро колебаться и выравниваться с электромагнитным полем внутри сварочных стержней. Полученное тепло позволяет слоям материалов плавиться и сплавляться вместе, образуя прочное уплотнение.

Список пластиков, чувствительных к радиоизлучению, включает ряд универсальных альтернатив, которые предлагают менее токсичные и более экологически чистые профили по сравнению с ПВХ. В идеале любой термопластичный материал, заменяющий ПВХ, также должен легко поддаваться вторичной переработке. Если они не подлежат вторичной переработке, важно понимать их воздействие на окружающую среду, если требуется сжигание (например, медицинские отходы).

В идеале любой термопластичный материал, заменяющий ПВХ, также должен легко поддаваться вторичной переработке. Если они не подлежат вторичной переработке, важно понимать их воздействие на окружающую среду, если требуется сжигание (например, медицинские отходы).

- Термопластичные уретаны (ТПУ). ТПУ все чаще используется в медицине в качестве заменителя ПВХ, поскольку он производится без пластификаторов (фталатов) или других токсичных химических обработок.

- Полиамиды. Этот термин включает различные материалы, в том числе нейлон, а также природные материалы, такие как шерсть и шелк. Его профиль здоровья и окружающей среды зависит от конкретного типа нейлонового материала и связанных с ним продуктов, образующихся в процессе производства.

- Полиэтилентерефталат (ПЭТФ). ПЭТ был хорошо изучен с точки зрения безопасности человека и используется для производства бутылок для воды и пищевых контейнеров. Он также легко перерабатывается.

Из переработанного ПЭТ производится широкий ассортимент продукции.

Из переработанного ПЭТ производится широкий ассортимент продукции. - Акрилонитрилбутадиенстирол (АБС). ABS представляет собой пластичную смолу, которая показала свою стабильность и не выщелачивается и не содержит пластификаторов. Он также подлежит вторичной переработке. Для радиочастотной сварки подходят несколько марок АБС.

- Этилвинилацетат (ЭВА). EVA — это высокоэластичный материал, который Управление по санитарному надзору за качеством пищевых продуктов и медикаментов считает безопасным для применения, включая производство продуктов питания, упаковку, игрушки и транспортировку. Не содержит пластификаторов.

Также возможна сварка материалов, не содержащих дипольных молекул, таких как полипропилен и полиэтилен. Комбинируя PE с дипольным материалом, таким как, например, EVA, полученный материал становится чувствительным к радиочастотам.

Эксперты SealWerks будут рады предоставить дополнительную информацию об альтернативах ПВХ, которые сочетают в себе более безопасные химические характеристики с высокими эксплуатационными характеристиками, и помочь вам выбрать правильный пластик для вашего проекта.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения