Лайнер для басейну — декоративні і корисні функції. Статті компанії «ООО «СпецИзол»»

Армована плівка ПВХ знижує вартість обробки басейну на 20-30 %. Плівкове покриття дозволяє економити на пристрої гідроізоляції, забезпечуючи герметичність чаші. Багатошаровий лайнер для басейну не поступається керамічній плитці з переваг, але коштує набагато дешевше.

Типи лайнерів для басейну

На ринку представлено 2 типу ПВХ-плівок для басейнів. З багатошарових лайнерів товщиною 0,65–0,85 мм виготовляються чаші каркасних і надувних басейнів. Стаціонарні конструкції із залізобетону облицьовують більш жорсткої гідроізоляційної мембраною з двох шарів ПВХ і армуючого прошарку з поліефірного волокна. Товщина такої плівки становить 1,5 мм.

Армований лайнер для басейну витримує високий тиск води, стійкий до розривів і механічних впливів. Багатошарові акрилове покриття перешкоджає утворенню цвілі і проникненню бактерій в мікропори матеріалу.

Лайнер або керамічна плитка — що краще?

Основні переваги лайнера перед плиткою — низька вартість і висока швидкість монтажу. Покриття з плівки ПВХ створюється за 3-4 години і коштує в 2-2,5 рази дешевше. Облицювання плиткою триває кілька днів.

Однотонні плівки і лайнери «під мозаїку» виглядають естетично і виконують не тільки декоративні функції. Водонепроникний матеріал грає роль гідроізоляційного покриття.

Еще одно преимущество пленки — эластичность. Лайнер не повреждается из-за напряжений железобетонной конструкции, возникающих в холодное время года. А на поверхности плитки появляются микротрещины.

Поврежденная пленка легко реставрируется путем приваривания заплатки. Плитка не подлежит ремонту: необходимо снять треснутое покрытие и уложить целое.

Лайнер имеет и слабые стороны. Пленка боится некоторых химических веществ (хлор и пр.) и незначительно выцветает со временем.

FAQ о лайнерах для бассейнов

Специалисты ответили на часто задаваемые вопросы о лайнерах ПВХ.

Вопрос 1. Как выбрать оттенок пленки?

Значительная часть лайнеров имеет синий оттенок, который придает воде красивый морской цвет. Учитывайте, что на светлых покрытиях более заметны швы.

Вопрос 2. Будет ли пленочное покрытие скользким?

Поверхность будет скользкой при отсутствии надлежащего ухода за чашей. Со временем на стенках и дне образуется налет, который очищается специальными щетками или пылесосами. Вы можете купить лайнер для бассейна, который имеет фактурную поверхность с антискользящими свойствами.

Вопрос 3. Можно ли монтировать лайнер поверх керамической плитки?

Матеріал може укладатися на плитку, яка не відвалюється при механічному впливі. Між кораблем і покриттям з плитки необхідно укласти геотекстиль.

Питання 4. Можна облицювати басейн плівкою самостійно?

Монтаж плівки — складна процедура. Необхідно підготувати поверхню чаші, укласти утеплювач, розкроїти полотно плівки, зварити і герметизувати стикові шви, прикріпити плівку до бортику. Краще довірити ці операції фахівцям.

Краще довірити ці операції фахівцям.

Інші статті

Монтаж пленочного покрытия ПВХ

После подготовки и заливки чаши бассейна начинается стадия финальной облицовки. Первым делом нужно подобрать материал для отделки, подходящий в плане герметичности и обеспечивающий нормальное функционирование бассейна.

Преимущества поливинилхолорида

Одним из самых популярных материалов сегодня считается специальная пленка ПВХ. Это покрытие служит одновременно декоративной облицовкой и гидроизоляцией. Толщина пленки составляет несколько миллиметров, она укреплена тканевым слоем, пропитанным составами для предотвращения распространения грибка и микробов.

Монтаж пленочного покрытия ПВХ в бассейне обладает мнодеством плюсов:

- Продолжительный срок службы – до 20 лет;

- Устойчивость к ультрафиолетовым лучам и перепадам температур;

- Безопасность для человека за счет отсутствия вредных испарений;

- Простота и оперативность укладки;

- Гигиеничность – для ухода можно использовать любе средства для бассейнов.

Пленка из поливинилхлорида значительно дешевле плитки или мозаики, а по характеристикам ни в чем не уступает этим вариантам. Расцветку можно подобрать любую: однотонную, с имитацией плиточного или мозаичного покрытия, любых оттенков.

Последовательность монтажа пленочного покрытия ПВХ

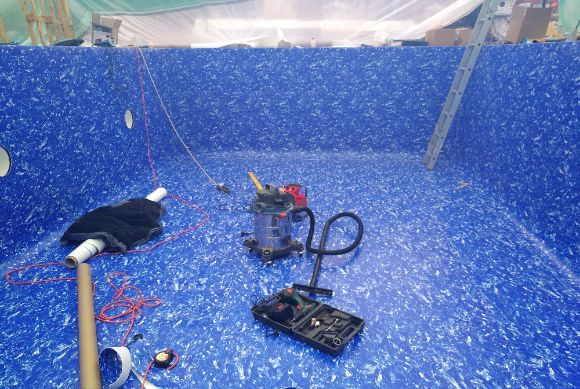

Для монтажа пленочного покрытия ПВХ требуются соответствующие навыки и специальное оборудование. Полотнище укладывается в теплую погоду в хорошо очищенную чашу. Поверхность должна быть твердой, без выбоин и выступающих элементов. При необходимости такие дефекты следует отшлифовать. Для увеличения срока эксплуатации материала можно воспользоваться нетканой геотекстильной подложкой, которая укладывается на подготовленную поверхность.

При монтаже пленочного покрытия ПВН необходимо:

- Раскроить полотно таким образом, чтобы оно полностью покрывало чашу;

- Уложить донные листы внахлест, отступая от стенок и не допуская образования складок;

- Развесить листы пленки по стенкам по отвесу;

- Обеспечить качественные швы между стенами и дном;

- Закрепить полотнища при помощи неполного нагрева;

- Сварить швы горячим воздухом.

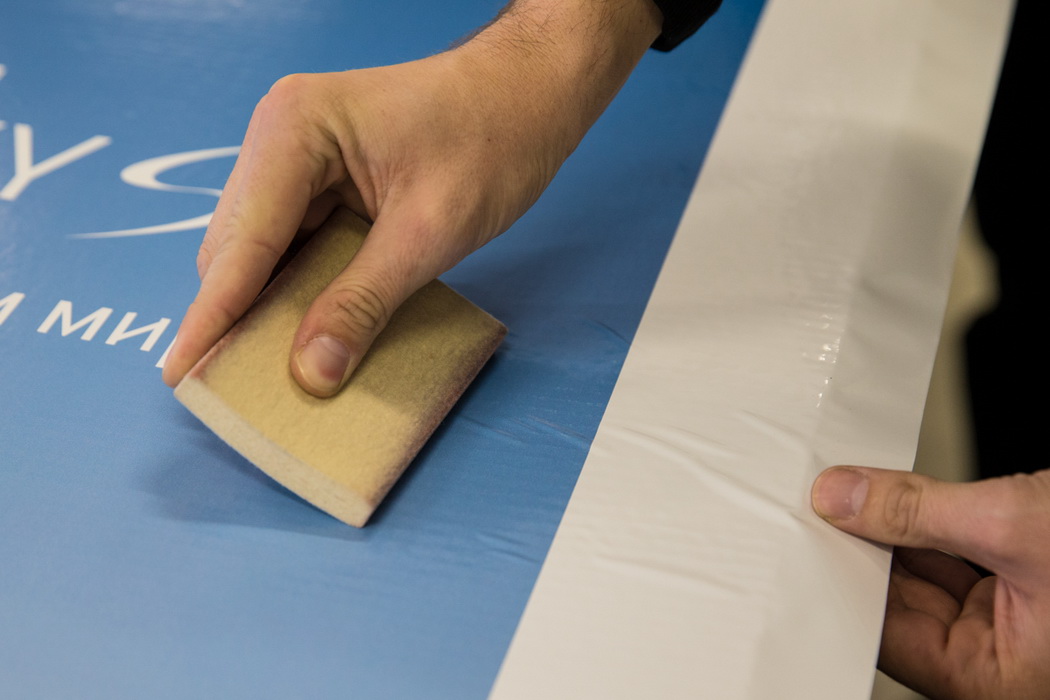

При выполнении таких работ не используются клеевые составы и растворители, все операции производятся нагретым воздухом. Его температура регулируется в зависимости от окружающих условий, учитывается также состав материалов и их особенности. Нагар с оборудования нужно своевременно удалять, пользуясь для этого металлической щеткой.

Последним этапом служит сварка листов по внутренним углам. Эту работу нужно выполнять очень аккуратно, чтобы на пленке не образовались складки или повреждения. Далее остается только проконтролировать качество швов и обработать их специальным герметизирующим веществом. На бортиках бассейна пленку крепят при помощи монтажного профиля в виде полосок либо уголков. Таким же образом оформляются ступени и прочие места с уступами.

Чтобы пленка служила долго и не доставляла проблем, доверьте ее укладку профессионалам, обладающим необходимыми знаниями и оборудованием.

Помимо продажи бассейнов и оборудования к ним, ООО «Теплый мир» оказывает следующие услуги:

Сварка листа HDPE может быть выполнена тремя способами

Что такое сварка HDPE?

Это типичный метод изготовления крошечных изделий, таких как резервуары для хранения, резервуары для химикатов, фитинги для трубопроводов и устройства для теплопередачи.

Сколько тепла необходимо для сварки листов HDPE?

Для сварки ПЭВП требуется около 518°F/270°C. HDPE, как и PP, можно паять при температуре 572°F/300°C.

Зачем нужна сварка?

Поставщики листов из ПЭВП должны отдавать предпочтение листам из ПЭВП, изготовленным с помощью экструдера, обратной стороны или сварки горячим газом.

Каковы наилучшие способы сварки листов HDPE?

Сварка листа ПЭВП может выполняться тремя способами.

- Сварка экструзией

Сварка экструзией является наиболее часто используемой процедурой завершения изготовления геомембран из ПЭВП и других полиолефинов. Это метод соединения термопластичных геомембранных материалов с использованием шарика расплавленного пластика.

Сварочный стержень втягивается в меньший ручной пластиковый экструдер, покрытый смолой и ограниченный выходом из сопла напротив соединяемых компонентов, которые ослабляются потоком горячего воздуха, чтобы обеспечить соединение.

- Сварка горячим газом

Это еще один популярный и востребованный процесс сварки ПЭВП, используемый для производства таких вещей, как теплообменники, сантехника, резервуары для воды и химикатов. Это процесс сварки пластика, который эквивалентен металлу, хотя конкретные методы отличаются. Она также известна как сварка горячим воздухом.

Два пластиковых листа нагреваются горячим газом или нагревательным элементом, а затем приносятся с собой. Это быстрая операция сварки, которую можно повторить.

- Сварка наконечником на высоких скоростях

В этой процедуре сварочный аппарат для пластика, аналогичный паяльнику по мощности и конструкции, оснащен трубкой для подачи пластикового сварочного стержня. Наконечник Speed прогревает поверхность и стержень, прижимая сварочный стержень к месту.

В соединение вставляется поток продукта из редуцированного пластика, а детали и сварной стержень соединяются. Расплавленный сварочный столб необходимо «смешать» с полурастворившимся поверхностным слоем формируемого или ремонтируемого пластика, например полипропилена.

Расплавленный сварочный столб необходимо «смешать» с полурастворившимся поверхностным слоем формируемого или ремонтируемого пластика, например полипропилена.

Где и как используется пластиковая пленка?

Пластиковые листы широко признаны самым полезным товаром в нашей современной жизни. Пластиковые листы используются для всего: от упаковки еды в идеальную коробку до обеспечения прочного и долговечного пространства в ванной комнате. Количество производителей пластиковых листов увеличивается, поскольку производство пластиковых листов не соответствует рыночному спросу. Пластиковые листы являются наиболее часто используемым природным ресурсом для большинства домашних улучшений. Это самая современная и модная концепция для этих начинаний. Первоначально мы могли обнаружить использование пластиковых листов только в бытовых и личных ситуациях, но похоже, что этот предмет теперь используется в коммерческих целях.

Из-за исключительной долговечности и надежности пластика стекло полностью заменяется, и большинство работ, которые ранее выполнялись со стеклом, выполняются из пластика. Применение пластиковой пленки не является преходящей тенденцией, которая со временем исчезнет. Это самая известная современная альтернатива очкам и их применению.

Применение пластиковой пленки не является преходящей тенденцией, которая со временем исчезнет. Это самая известная современная альтернатива очкам и их применению.

Основные преимущества пластика по сравнению со стеклом

Всем известно, что стекло — это важный и громоздкий материал, который может казаться более удобным в зависимости от диапазона, но он быстро разбивается и требует полного ремонта. Ниже перечислены преимущества пластика перед стеклом:

- Пластиковая пленка, безусловно, более прочная и надежная, чем стекло. Пластик не ломается.

- Винил доступен во многих цветах и предлагает широкий спектр альтернатив.

- Легко моется и соответствует стандартам гигиены. Это недорого и легко модифицировать.

- Водонепроницаемость, меньший вес и отличие от стекла.

- Во всех сферах применения пластик превосходит стекло.

Вывод

Все описанные выше процедуры сварки использовались профессиональными производителями пластмасс по всему миру в течение последних пяти десятилетий. Ваш поиск заканчивается, когда вы достигаете Singhal Industries Private Limited для ваших потребностей в листах HDPE .

Ваш поиск заканчивается, когда вы достигаете Singhal Industries Private Limited для ваших потребностей в листах HDPE .

Благодаря всем этим способам скоростная сварка наконечником оказалась значительно более быстрой процедурой сварки, которую при соответствующем обучении можно использовать в труднодоступных местах.

Краткое руководство по лазерной сварке пластмасс » Декорирование пластмасс

Рис. 3. Контейнеры, сваренные из прозрачного ПММА с ИК-поглотителем.

Ян Джонс, менеджер Laserweld Plastics Ltd.

Лазеры представляют собой привлекательные инструменты для соединения листов, пленок и формованных термопластов и текстиля. Их характеристики позволяют точно и в то же время быстро доставлять контролируемое количество энергии именно туда, где это необходимо. Доступны лазеры с выходным сигналом, охватывающим диапазон длин волн, что имеет большое значение для взаимодействия света с пластиковыми материалами. Характер используемого процесса варьируется в зависимости от типа, толщины и добавок в пластмассах. Сложные формы можно сваривать с помощью позиционирования с высоким разрешением и сварных швов шириной менее 100 мкм. Это делает их пригодными для широкого спектра применений, включая катетеры, микрофлюидные устройства, трубки, упаковку, электронные корпуса и надувные устройства с использованием различного оборудования для обработки материалов.

Сложные формы можно сваривать с помощью позиционирования с высоким разрешением и сварных швов шириной менее 100 мкм. Это делает их пригодными для широкого спектра применений, включая катетеры, микрофлюидные устройства, трубки, упаковку, электронные корпуса и надувные устройства с использованием различного оборудования для обработки материалов.

Типы пластика

Термопласты представляют собой полимерные материалы, состоящие из длинноцепочечных молекул, которые при температуре выше определенной температуры могут быть изменены или сварены. В отличие от термореактивных полимеров молекулярные цепи термопластов не сшиты и не имеют жесткой сети. При высокой температуре молекулы могут свободно двигаться, и материал течет как жидкость. Промышленные пластмассы имеют температуру плавления или размягчения в диапазоне от 120 до 343°C.

Термопласты можно разделить на полукристаллические (молочного цвета) и аморфные (стекловидные). Полукристаллические типы представляют собой смесь мелких кристаллитов, окруженных аморфным материалом. Кристаллиты рассеивают свет, придавая им внешний вид, и ограничивают передачу лазерного излучения. Это, в свою очередь, ограничивает максимальную толщину, которую можно сваривать с помощью трансмиссионного лазера. Некоторые пластмассы могут изготавливаться обоих типов, но обычно это не так. Такие пластмассы, как полиэтилен (PE), полипропилен (PP), нейлон (PA) и полиэфирэфиркетон (PEEK), являются полукристаллическими. Поликарбонат (ПК), полиметилметакрилат (ПММА) и полистирол (ПС) являются аморфными.

Кристаллиты рассеивают свет, придавая им внешний вид, и ограничивают передачу лазерного излучения. Это, в свою очередь, ограничивает максимальную толщину, которую можно сваривать с помощью трансмиссионного лазера. Некоторые пластмассы могут изготавливаться обоих типов, но обычно это не так. Такие пластмассы, как полиэтилен (PE), полипропилен (PP), нейлон (PA) и полиэфирэфиркетон (PEEK), являются полукристаллическими. Поликарбонат (ПК), полиметилметакрилат (ПММА) и полистирол (ПС) являются аморфными.

Типы лазеров и их взаимодействие с пластиком

Различные области применения каждого типа лазера сильно зависят от длины волны излучаемого света, которая определяет форму поглощения энергии пластиком.

Наиболее распространенной формой лазерной сварки является метод пропускания, при котором луч проходит через верхнюю часть на поверхность нижней части, где происходит нагрев и плавление. Дифференциальный нагрев регулируется с помощью добавок или покрытий, поглощающих лазерное излучение, в нижней части. Используется лазер с длиной волны в диапазоне от 750 до 1500 нм, и это может быть диодный, волоконный и Nd:YAG-лазер. Как правило, эта длина волны излучения гораздо хуже поглощается пластмассами, чем УФ- или средне-ИК-излучение. Степень поглощения энергии в этом диапазоне во многом зависит от наличия добавок в пластмассах и от того, является ли пластмасса полукристаллической или аморфной (стекловидной).

Используется лазер с длиной волны в диапазоне от 750 до 1500 нм, и это может быть диодный, волоконный и Nd:YAG-лазер. Как правило, эта длина волны излучения гораздо хуже поглощается пластмассами, чем УФ- или средне-ИК-излучение. Степень поглощения энергии в этом диапазоне во многом зависит от наличия добавок в пластмассах и от того, является ли пластмасса полукристаллической или аморфной (стекловидной).

Если в пластике нет наполнителей или пигментов, лазер проникает на несколько миллиметров в полукристаллические пластики и практически не затухает в аморфных пластиках. Поглощение можно увеличить с помощью добавок, таких как пигменты или наполнители, особенно пигмента сажи.

Поглощение излучения природными непигментированными пластиками увеличивается от длины волны 1,6 мкм и выше до сильного поглощения ИК-излучения с длиной волны более 5 мкм. При длине волны 2 мкм, которая может быть обеспечена волоконным лазером или гольмиевым: YAG-лазером, энергия луча выделяется на нескольких верхних миллиметрах всех пластиков (полукристаллических или аморфных). Сварка листов толщиной до нескольких миллиметров возможна без дополнительных амортизаторов. Это называется прямой лазерной сваркой, поскольку луч не проходит через верхнюю часть к линии стыка. Прямая лазерная сварка еще не получила широкого применения для соединения пластмасс, но имеет потенциал для более широкого применения.

Сварка листов толщиной до нескольких миллиметров возможна без дополнительных амортизаторов. Это называется прямой лазерной сваркой, поскольку луч не проходит через верхнюю часть к линии стыка. Прямая лазерная сварка еще не получила широкого применения для соединения пластмасс, но имеет потенциал для более широкого применения.

СО2-лазер — это хорошо зарекомендовавший себя инструмент для обработки материалов, обычно используемый для резки пластика в форме пленки, листа и ткани. Излучение CO2-лазера (длина волны 10,6 мкм) быстро поглощается поверхностными слоями всех пластиков. Энергия передается в виде тепла в первые 0,2 мм пластика, на которые направлен лазер. Это приводит к быстрому нагреву, и возможна очень быстрая сварка тонкой пластиковой пленки – даже при довольно скромной мощности лазера (<1000 Вт). Были продемонстрированы скорости сварки свыше 1000 м/мин.

Просвечивающая лазерная сварка

Рис. 1. Лазерная просвечивающая сварка полипропилена, показывающая зону расплава, равномерно воздействующую на заполненный техническим углеродом и непигментированный слои, что указывает на то, что вся оставшаяся энергия поглощается непосредственно на поверхности черного материала. Изображение предоставлено TWI.

Изображение предоставлено TWI.

Когда впервые было сообщено в 1985 году, лазерная сварка на просвет проводилась с пластиком, пропускающим инфракрасное излучение, для верхней части и пластиком, наполненным сажей, для нижнего слоя. Углеродная сажа поглощает и нагревается в лазерном луче, образуя сварной шов на границе раздела двух частей. Этот процесс ограничен тем фактом, что одна сторона компонента должна быть черной, но по-прежнему является наиболее распространенным применением этого процесса. Верхняя часть должна передавать часть лазерной энергии (обычно достаточно более 10%), чтобы нагрев преимущественно происходил на поверхности нижней части, а не на верхней поверхности верхней части. Пример, увеличенный на границе раздела, можно увидеть на рисунке 1. Это изображение с почти одинаковой глубиной расплава в двух материалах показывает, что нагрев проявляется очень локально на черной поверхности. Черная поверхность действует как нагревательный элемент внутри детали и обеспечивает быструю обработку, минимальное термическое повреждение окружающих компонентов и минимальную деформацию или загрязнение в месте соединения.

Рис. 2. Схема лазерной сварки на просвет с использованием ИК-поглотителя на границе стыка

Появление альтернативных поглотителей для лазерной сварки в 1998 году позволило сделать стык менее заметным по цвету. Один из примеров называется Clearweld. Это краситель, поглощающий инфракрасное излучение, как и другие красители с видимой окраской. Его можно наносить в виде покрытия (распылением, печатью, тампоном, иглой или ручкой) по линии стыка или добавлять в нижнюю часть (рис. 2). Пример сварного изделия, изготовленного путем нанесения поглотителя на поверхность соединения двух прозрачных частей из ПММА, можно увидеть на рис. 3. Почти все цветовые комбинации теперь можно сваривать с помощью лазерной сварки на просвет. Основные проблемы возникают с сильно наполненными пластиками, где верхняя часть не пропускает луч к стыку. В этих случаях необходимо уменьшить размер частиц наполнителя или изменить его размер, чтобы уменьшить рассеяние, или следует рассмотреть возможность использования другого процесса сварки.

Текстильные изделия

Рисунок 4. Дизайн водонепроницаемой куртки со швами, сваренными лазером, которые являются более эффективными в качестве барьера для воды, чем альтернативные швы, сшитые и проклеенные

. Очень интересно применение для текстиля. Этот процесс также предлагает новый метод сварки текстиля, который плавит только поверхности соединения, а не внешние поверхности материала. Таким образом, часть волокон остается нерасплавленной, а прочность, а часто и гибкость ткани в месте шва сохраняется. На рис. 4 показана конструкция водонепроницаемой куртки, в которой сплошные и герметичные швы внахлестку выполнены из ламината водонепроницаемой ткани. Таким образом, возникает потенциал для дальнейшей автоматизации производства непромокаемой одежды, средств индивидуальной защиты и других текстильных изделий. Этот процесс также был распространен на соединение армированных волокном полимерных композитов. Композитная матрица нагревается и расплавляется лазерным источником, в то время как армирование волокном не затрагивается процессом. Лазерная сварка на просвет может быть применена к композиционным материалам с армированием стеклянными или полимерными волокнами и матрицами, не имеющими высокого содержания наполнителя.

Лазерная сварка на просвет может быть применена к композиционным материалам с армированием стеклянными или полимерными волокнами и матрицами, не имеющими высокого содержания наполнителя.

Если используется углеродное волокно или матрица черная или сильно заполненная, используется альтернативный процесс, не требующий прохождения луча через деталь. Это прямая лазерная сварка.

Прямая лазерная сварка

Если энергия лазера не передается из-за выбора длины волны излучения или из-за выбранных материалов, плавление начинается с верхней поверхности пластика. Это называется прямой лазерной сваркой. Для этого процесса впервые был использован СО2-лазер, и сварка тонких пленок возможна на очень высоких скоростях. Сварка была продемонстрирована для ряда пластиковых пленок со скоростью до 1200 м/мин. Одновременный разрез/запайка также может выполняться для упаковки или изготовления пакетов путем управления распределением мощности лазерного луча для разрезания двух соприкасающихся пленок с сохранением сварной зоны на краю разреза. Для пластиков толщиной от 0,2 до 5 мм можно использовать источник с длиной волны от 2 до 3 мкм для изготовления обычных стыковых соединений. Нет необходимости в дополнительном поглотителе, но необходимо контролировать свойства передачи пластика, чтобы обеспечить стабильную сварку.

Для пластиков толщиной от 0,2 до 5 мм можно использовать источник с длиной волны от 2 до 3 мкм для изготовления обычных стыковых соединений. Нет необходимости в дополнительном поглотителе, но необходимо контролировать свойства передачи пластика, чтобы обеспечить стабильную сварку.

Резюме

Полимерные изделия можно сваривать лазером с использованием различных технологических механизмов (соответствие материалов с длинами волн излучения), а альтернативная конфигурация оборудования, такая как портальный, роботизированный, сканер или подача энергии с фиксированной решеткой, обеспечивает точный нагрев и локализованное плавление. Сварные швы выполняются быстро, с высокой прочностью и хорошим внешним видом.

Сварочный процесс эффективно осуществляется с использованием очень компактных диодных и волоконных лазерных источников и легко поддается высокому уровню автоматизации. Применение этой технологии существует для самых разных отраслей промышленности и типов продуктов.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения