Механизм пассивного роста пленки новой коррозионностойкой стальной арматуры в растворе с имитацией пор бетона: нанометровая структура и электрохимическое исследование среды: обзор. Констр. Строить. Матер. 2012;30:125–138. doi: 10.1016/j.conbuildmat.2011.12.038. [CrossRef] [Google Scholar]

2. Xu J., Yao W., Jiang Z. Неуреолитическое бактериальное карбонатное осаждение как стратегия обработки поверхности цементных материалов. Дж. Матер. Гражданский англ. 2013;26:983–991. doi: 10.1061/(ASCE)MT.1943-5533.0000906. [CrossRef] [Google Scholar]

3. Венкатесан П., Паланисвами Н., Раджагопал К. Коррозионные характеристики арматурных стержней с покрытием, встроенных в бетон и подвергающихся воздействию естественной морской среды. прог. Орг. Пальто. 2006; 56:8–12. doi: 10.1016/j.porgcoat.2006.01.011. [CrossRef] [Google Scholar]

4. Монтичелли С., Криадо М., Фахардо С., Бастидас Дж. М., Абботтони М., Бальбо А. Коррозионное поведение аустенитной нержавеющей стали с низким содержанием никеля в карбонизированных хлоридах, активированных щелочью зольный раствор. Цем. Конкр. Рез. 2014;55:49–58. doi: 10.1016/j.cemconres.2013.09.014. [CrossRef] [Google Scholar]

Цем. Конкр. Рез. 2014;55:49–58. doi: 10.1016/j.cemconres.2013.09.014. [CrossRef] [Google Scholar]

5. Дуарте Р.Г., Кастела А.С., Невес Р., Фрейре Л., Монтемор М.Ф. Коррозионное поведение арматуры из нержавеющей стали, встроенной в бетон: исследование спектроскопии электрохимического импеданса. Электрохим. Акта. 2014; 124:218–224. doi: 10.1016/j.electacta.2013.11.154. [CrossRef] [Google Scholar]

6. Покорны П., Тей П., Коуржил М. Оценка влияния коррозии горячеоцинкованной арматуры на прочность сцепления с бетоном. Обзор. Констр. Строить. Матер. 2017; 132: 271–289. doi: 10.1016/j.conbuildmat.2016.11.096. [CrossRef] [Google Scholar]

7. Sun F., Li X., Zhang F., Cheng X., Zhou C., Wu N., Yin Y., Zhao J. Разработан механизм коррозии коррозионностойкой стали. для днища грузовых нефтяных танков. Акта Металл. Синица (англ. Lett.). 2013; 26: 257–264. doi: 10.1007/s40195-012-0231-0. [CrossRef] [Google Scholar]

8. Медина Э., Медина Дж.М., Кобо А., Бастидас Д.М. Оценка механических и структурных свойств арматуры из аустенитной и дуплексной нержавеющей стали. Констр. Строить. Матер. 2015;78:1–7. doi: 10.1016/j.conbuildmat.2015.01.008. [Перекрестная ссылка] [Академия Google]

Констр. Строить. Матер. 2015;78:1–7. doi: 10.1016/j.conbuildmat.2015.01.008. [Перекрестная ссылка] [Академия Google]

9. Седрикс А.Ю. Коррозия нержавеющей стали. 2-е изд. Уайли; Нью-Йорк, штат Нью-Йорк, США: 1996. [Google Scholar]

10. Hartt W.H., Powers R.G., Leroux V., Lysogorski D.K. Критический обзор литературы о высокоэффективной коррозионной арматуре в бетонных мостах. Заключительный отчет для Управления инфраструктурных исследований и разработок Федерального управления автомобильных дорог; Джорджтаун Пайк, Вирджиния, США: июль 2004 г. [Google Scholar]

11. Нурнбегер У. Нержавеющая сталь в бетонных конструкциях. В: Бёни Х., редактор. Коррозия в железобетонных конструкциях. 1-е изд. Вудхед Паблишинг Лимитед; Кембридж, Великобритания: 2005. стр. 135–162. [Академия Google]

12. Пресуэль-Морено Ф., Скалли Дж.Р., Шарп С.Р. Обзор литературы о коммерчески доступных сплавах, которые потенциально могут использоваться в качестве недорогой коррозионностойкой арматуры для бетона. Коррозия. 2010; 66 doi: 10.5006/1.3479955. [CrossRef] [Google Scholar]

Коррозия. 2010; 66 doi: 10.5006/1.3479955. [CrossRef] [Google Scholar]

13. Шульце Дж.В., Лоренгель М.М. Стабильность, реакционная способность и разрушение пассивных пленок. Проблемы недавних и будущих исследований. Электрохим. Акта. 2000;45:2499–2513. doi: 10.1016/S0013-4686(00)00347-9. [Перекрестная ссылка] [Академия Google]

14. Олссон К.О., Ландольт Д. Пассивные пленки на нержавеющих сталях. Химия, структура и рост. Электрохим. Акта. 2003;48:1093–1104. doi: 10.1016/S0013-4686(02)00841-1. [CrossRef] [Google Scholar]

15. Маше А., Галтайрис А., Занна С., Кляйн Л., Морис В., Джоливе П., Фуко М., Комбрэйд П., Скотт П., Маркус П.Х. Исследование методом РФЭС и СТМ роста и структуры пассивных пленок в высокотемпературной воде на сплаве на основе никеля. Электрохим. Акта. 2004;49:3957–3964. doi: 10.1016/j.electacta.2004.04.032. [Перекрестная ссылка] [Академия Google]

16. Дутта Р.С., Дей Г.К., Лобо А., Пурандаре Р., Кулкарни С.К. Коррозионное поведение аустенитного сплава 690 при анодном и катодном потенциалах. Металл. Матер. Транс. А. 2002; 33:1437–1447. doi: 10.1007/s11661-002-0067-8. [CrossRef] [Google Scholar]

Металл. Матер. Транс. А. 2002; 33:1437–1447. doi: 10.1007/s11661-002-0067-8. [CrossRef] [Google Scholar]

17. Земняк С.Е., Джонс М.Е., Комбс К.Е. Растворимость и фазовое поведение оксидов Cr(III) в щелочных средах при повышенных температурах. Дж. Солют. хим. 1998; 27:33–66. doi: 10.1023/A:1022688528380. [CrossRef] [Академия Google]

18. Pan C., Liu L., Li Y., Wang S., Wang F. Механизм пассивного роста пленки из нанокристаллической нержавеющей стали 304, полученной методами магнетронного распыления и глубокой прокатки. Электрохим. Акта. 2011;56:7740–7748. doi: 10.1016/j.electacta.2011.05.106. [CrossRef] [Google Scholar]

19. Poursaee A. Коррозия стальных стержней в растворе насыщенных Ca(OH) 2 и пор бетона. Конкр. Рез. лат. 2010;1:90–97. [Google Scholar]

20. Сикора Дж., Сикора Э., Макдональд Д.Д. Электронная структура пассивной пленки на вольфраме. Электрохим. Акта. 2000; 45: 1875–1883. дои: 10.1016/S0013-4686(99)00407-7. [CrossRef] [Google Scholar]

21. Парк К., Ан С., Квон Х. Влияние температуры раствора на кинетическую природу пассивной пленки на никеле. Электрохим. Акта. 2011; 56:1662–1669. doi: 10.1016/j.electacta.2010.09.077. [CrossRef] [Google Scholar]

Парк К., Ан С., Квон Х. Влияние температуры раствора на кинетическую природу пассивной пленки на никеле. Электрохим. Акта. 2011; 56:1662–1669. doi: 10.1016/j.electacta.2010.09.077. [CrossRef] [Google Scholar]

22. Хамада Э., Ямада К., Нагоши М., Макииси Н., Сато К., Исии Т., Фукуда К., Исикава С., Уджиро Т. Прямое изображение нативных пассивная пленка на нержавеющей стали методом STEM с исправлением аберраций. Коррос. науч. 2010;52:3851–3854. doi: 10.1016/j.corsci.2010.08.025. [Перекрестная ссылка] [Академия Google]

23. Gunay H.B., Gunay P., Isgor O.B., Carpenter G.J., Wu X. Характеристика атомной структуры оксидных пленок на углеродистой стали в растворах, моделирующих поры бетона, с использованием EELS. заявл. Серф. науч. 2013; 274:195–202. doi: 10.1016/j.apsusc.2013.03.014. [CrossRef] [Google Scholar]

24. Ангст У., Эльсенер Б., Ларсен К.К., Веннесленд Ø. Критическое содержание хлоридов в железобетоне. Обзор. Цем. Конкр. Рез. 2009; 39:1122–1138. doi: 10.1016/j. cemconres.2009.08.006. [Перекрестная ссылка] [Академия Google]

cemconres.2009.08.006. [Перекрестная ссылка] [Академия Google]

25. Абреу С.М., Кристобаль М.Дж., Лосада Р., Новоа С.Р., Пена Г., Перес М.К. Долговременное поведение пассивного слоя AISI 304L в среде, содержащей хлориды. Электрохим. Акта. 2006; 51: 1881–1890. doi: 10.1016/j.electacta.2005.06.040. [CrossRef] [Google Scholar]

26. Фрейре Л., Кармезим М.Дж., Феррейра М.Г., Монтемор М.Ф. Электрохимическое поведение нержавеющей стали AISI 304 в щелочных растворах с различным рН в присутствии хлоридов. Электрохим. Акта. 2011;56:5280–5289. doi: 10.1016/j.electacta.2011.02.094. [CrossRef] [Google Scholar]

27. Хакики Н.Е., Монтемор М.Ф., Феррейра М.Г., да Кунья Белу М. Полупроводниковые свойства термически выращенных оксидных пленок на нержавеющей стали AISI 304. Коррос. науч. 2000; 42: 687–702. doi: 10.1016/S0010-938X(99)00082-7. [CrossRef] [Google Scholar]

28. Кармезим М.Дж., Симоес А.М., Монтемор М.Ф., Бело М.Д. Емкостные характеристики пассивных пленок на ферритной и аустенитной нержавеющей стали. Коррос. науч. 2005; 47: 581–59.1. doi: 10.1016/j.corsci.2004.07.002. [CrossRef] [Google Scholar]

Коррос. науч. 2005; 47: 581–59.1. doi: 10.1016/j.corsci.2004.07.002. [CrossRef] [Google Scholar]

29. Фрейре Л., Новоа X. Р., Монтемор М. Ф., Кармезим М. Дж. Исследование пассивных пленок, образованных на мягкой стали в щелочной среде при приложении анодных потенциалов. Матер. хим. физ. 2009; 114: 962–972. doi: 10.1016/j.matchemphys.2008.11.012. [CrossRef] [Google Scholar]

30. Хуссейн Р.Р. Развитие пассивного слоя и коррозия стали в бетоне на наноуровне. Дж. Гражданский. Окружающая среда. англ. 2014;4:1. doi: 10.4172/2165-784X.1000e116. [Перекрестная ссылка] [Академия Google]

31. Луо Х., Донг С.Ф., Ченг С.К., Сяо К., Ли С.Г. Электрохимическое поведение дуплексной нержавеющей стали 2205 в растворе NaCl с различным содержанием хромата. Дж. Матер. англ. Выполнять. 2012;21:1283–1291. doi: 10.1007/s11665-011-0030-1. [CrossRef] [Google Scholar]

32. Хамаду Л., Кадри А., Бенбрахим Н. Исследование импеданса термически сформированных оксидных пленок на нержавеющей стали AISI 304L. Коррос. науч. 2010; 52: 859–864. doi: 10.1016/j.corsci.2009.11.004. [Перекрестная ссылка] [Академия Google]

Коррос. науч. 2010; 52: 859–864. doi: 10.1016/j.corsci.2009.11.004. [Перекрестная ссылка] [Академия Google]

33. Хуан Дж., У С., Хан Э.Х. Электрохимические свойства и механизм роста пассивных пленок на Alloy 690 в высокотемпературных щелочных средах. Коррос. науч. 2010;52:3444–3452. doi: 10.1016/j.corsci.2010.06.016. [CrossRef] [Google Scholar]

34. О К., Ан С., Эом К., Юнг К., Квон Х. Наблюдение пассивных пленок на Fe–20Cr– x Ni ( x = 0, 10, 20 мас.%) сплавов с использованием ПЭМ и STEM-EELS с поправкой на Cs. Коррос. науч. 2014;79:34–40. doi: 10.1016/j.corsci.2013.10.023. [Перекрестная ссылка] [Академия Google]

35. Робертсон Дж. Механизм высокотемпературной водной коррозии стали. Коррос. науч. 1989; 29: 1275–1291. doi: 10.1016/0010-938X(89)

-0. [CrossRef] [Google Scholar]

36. Marcus P., Maurice V., Strehblow H.H. Локализованная коррозия (точечная коррозия): модель нарушения пассивации, включая роль наноструктуры оксидного слоя. Коррос. науч. 2008; 50: 2698–2704. doi: 10.1016/j.corsci.2008.06.047. [CrossRef] [Google Scholar]

Коррос. науч. 2008; 50: 2698–2704. doi: 10.1016/j.corsci.2008.06.047. [CrossRef] [Google Scholar]

37. Högström J., Fredriksson W., Edstrom K., Björefors F., Nyholm L., Olsson C.O. Катионное профилирование пассивных пленок на нержавеющей стали, сформированных в серной и уксусной кислоте, путем деконволюции рентгеновских фотоэлектронных спектров с угловым разрешением. заявл. Серф. науч. 2013; 284:700–714. doi: 10.1016/j.apsusc.2013.07.158. [Перекрестная ссылка] [Академия Google]

38. Li T., Liu L., Zhang B., Li Y., Yan F., Tao N., Wang F. Пассивное поведение объемной наноструктурированной аустенитной нержавеющей стали 316L, состоящей из зерен нанометрового размера с внедренными наночастицами. -двойные пучки. Коррос. науч. 2014; 85: 331–342. doi: 10.1016/j.corsci.2014.04.039. [CrossRef] [Google Scholar]

39. Liu M., Cheng X., Li X., Pan Y., Li J. Влияние Cr на механизм формирования пассивной пленки стальной арматуры в насыщенном растворе гидроксида кальция. заявл. Серф. науч. 2016; 389:1182–1191. doi: 10.1016/j.apsusc.2016.08.074. [CrossRef] [Google Scholar]

Серф. науч. 2016; 389:1182–1191. doi: 10.1016/j.apsusc.2016.08.074. [CrossRef] [Google Scholar]

40. Фернандес-Домене Р.М., Бласко-Тамарит Э., Гарсия-Гарсия Д.М., Гарсия-Антон Дж. Влияние легирующих элементов на электронные свойства тонких пассивных пленок, сформированных на углеродистой стали, ферритных и аустенитные нержавеющие стали в высококонцентрированном растворе LiBr. Тонкие твердые пленки. 2014; 558: 252–258. doi: 10.1016/j.tsf.2014.03.042. [CrossRef] [Google Scholar]

Патент США на патент на электрод из армированной металлической фольги (патент № 10 461 316, выданный 29 октября)., 2019)

Настоящее изобретение относится к электроду из металлической фольги и, в частности, но не исключительно, к электроду из литиевой фольги.

УРОВЕНЬ ТЕХНИКИ

Металлическая фольга, например, из металлического лития, использовалась как в первичных, так и во вторичных электрохимических элементах. Например, в литий-серном элементе фольга из металлического лития может использоваться в качестве анода элемента.

Например, в литий-серном элементе фольга из металлического лития может использоваться в качестве анода элемента.

Для повышения удельной энергии, например, литий-серного элемента желательно уменьшить его общую массу. Теоретически этого можно достичь за счет уменьшения толщины электродов, поскольку электрохимические реакции при заряде и разряде происходят только на поверхности электрода. Однако тонкая литиевая фольга очень мягкая и легко сгибается и/или рвется. Когда такую фольгу разрезают для использования, фольга также имеет тенденцию прилипать к лезвиям, используемым в процедуре резки. В результате с тонкой литиевой фольгой чрезвычайно трудно обращаться и производить. Фактически, типичная толщина имеющейся в продаже литиевой фольги составляет 100 мкм или больше.

Известно из патента США No. № 3721113, чтобы предложить способ прокатки тонких непрерывных полос лития толщиной менее 400 мкм путем холодной прокатки металлического лития, когда он сжимается между гладкими поверхностями твердой полимерной композиции. Утверждается, что достижимы толщины примерно до 40 мкм, но это не приводится в качестве примера. Твердая полимерная композиция может быть в виде поверхностей пары роликов или может быть парой полимерных листов, между которыми проложена полоска лития. Однако важно понимать, что полимерные листы отделяются от литиевой фольги после холодной прокатки и не предназначены для использования в качестве подложки для улучшения последующего обращения. Соответственно, хотя металлическая литиевая фольга, раскрытая в этом документе, может быть тонкой, с ней трудно работать после ее изготовления.

Утверждается, что достижимы толщины примерно до 40 мкм, но это не приводится в качестве примера. Твердая полимерная композиция может быть в виде поверхностей пары роликов или может быть парой полимерных листов, между которыми проложена полоска лития. Однако важно понимать, что полимерные листы отделяются от литиевой фольги после холодной прокатки и не предназначены для использования в качестве подложки для улучшения последующего обращения. Соответственно, хотя металлическая литиевая фольга, раскрытая в этом документе, может быть тонкой, с ней трудно работать после ее изготовления.

US 2009/0246626 описывает ионно-литиевый элемент, в котором фольга металлического лития используется в качестве источника ионов лития. В частности, в US 2009/0246626 описан ионно-литиевый элемент, содержащий положительные электроды и отрицательные электроды, сформированные из углерода. Чтобы инициализировать элемент, отрицательные электроды сначала легируют ионами лития из фольги металлического лития. В частности, фольга металлического лития находится в электрическом контакте с отрицательными электродами в присутствии электролита. Через некоторое время фольга металлического лития полностью растворяется с образованием ионов лития, которые интеркалируют или легируют отрицательные электроды. Таким образом, после растворения металлическая фольга не играет никакой роли в химическом процессе заряда и разряда элемента.

В частности, фольга металлического лития находится в электрическом контакте с отрицательными электродами в присутствии электролита. Через некоторое время фольга металлического лития полностью растворяется с образованием ионов лития, которые интеркалируют или легируют отрицательные электроды. Таким образом, после растворения металлическая фольга не играет никакой роли в химическом процессе заряда и разряда элемента.

US 2009/0246626 признает трудности, связанные с обращением с тонкой литиевой фольгой, и предлагает литий-металлическую фольгу, снабженную с одной или с обеих сторон опорным элементом, образованным из бумажного или полимерного нетканого материала, который приклеивается или приклеивается под давлением. литиевая фольга. Ссылка, однако, не касается уменьшения толщины литиевой фольги. Вместо этого в ссылке указано, что толщина не является ограничивающей и определяется количеством ионов лития, легированных в ячейку, и площадью фольги металлического лития. Поскольку один лист литиевой фольги может использоваться для интеркалирования или легирования ряда электродов в пакете, считается, что предпочтительна толщина от 50 до 300 микрон. Хотя указано, что толщина опорного элемента предпочтительно составляет от 20 до 100 микрон, в ссылке не раскрывается толщина каких-либо связанных структур. На самом деле, хотя упоминается соединение под давлением, это не обязательно должно приводить к прочной фиксации, а может быть просто достаточным для обеспечения того, чтобы фольга и опорный элемент не сместились во время последующего разрезания и обработки. Нет никаких предположений, что какое-либо уменьшение толщины может быть достигнуто за счет использования композитной конструкции. Действительно, можно ожидать, что добавление подложки увеличит толщину полученного композита. 9В ЕР 1865520 0003

Хотя указано, что толщина опорного элемента предпочтительно составляет от 20 до 100 микрон, в ссылке не раскрывается толщина каких-либо связанных структур. На самом деле, хотя упоминается соединение под давлением, это не обязательно должно приводить к прочной фиксации, а может быть просто достаточным для обеспечения того, чтобы фольга и опорный элемент не сместились во время последующего разрезания и обработки. Нет никаких предположений, что какое-либо уменьшение толщины может быть достигнуто за счет использования композитной конструкции. Действительно, можно ожидать, что добавление подложки увеличит толщину полученного композита. 9В ЕР 1865520 0003

описан литиевый электрод, образованный контактным соединением листа металлического лития с сеткой из нержавеющей стали. В документе предшествующего уровня техники упоминается возможность нанесения листа металлического лития на любую сторону токосъемника. Однако в ЕР 1865520 не описан этап прокатки или иного прессования и растяжения композита для существенного уменьшения его общей толщины. Действительно, в Примере описан электрод толщиной 148 мкм, образованный путем контактного соединения одного листа металлического лития с сеткой из нержавеющей стали. Следует также отметить, что литиевый электрод, описанный в ЕР 1865520, используется не в качестве рабочего анода электрохимической ячейки, а просто в качестве источника ионов лития для анода, выполненного, например, из графита для обратимого интеркалирования ионов лития. Более того, поскольку сетка из нержавеющей стали используется как токосъемник, она обязательно является токопроводящей. Следовательно, при воздействии электролита он может стать центром образования дендритов. Это вообще нежелательно.

Действительно, в Примере описан электрод толщиной 148 мкм, образованный путем контактного соединения одного листа металлического лития с сеткой из нержавеющей стали. Следует также отметить, что литиевый электрод, описанный в ЕР 1865520, используется не в качестве рабочего анода электрохимической ячейки, а просто в качестве источника ионов лития для анода, выполненного, например, из графита для обратимого интеркалирования ионов лития. Более того, поскольку сетка из нержавеющей стали используется как токосъемник, она обязательно является токопроводящей. Следовательно, при воздействии электролита он может стать центром образования дендритов. Это вообще нежелательно.

US 2004/0072066 описывает литиевый электрод, который формируется путем осаждения слоя металлического лития на пористую полимерную пленку с использованием, например, осаждения из паровой фазы. Пористая полимерная пленка присутствует на обращенной к электролиту поверхности литиевого электрода и интегрирована с ней. Между пористой полимерной пленкой и слоем металлического лития может быть предусмотрен слой защитного покрытия, обладающий проводимостью по ионам лития, но непроницаемый для электролита. Целью US 2004/0072066 является создание слоев на поверхности электрода из металлического лития.

Между пористой полимерной пленкой и слоем металлического лития может быть предусмотрен слой защитного покрытия, обладающий проводимостью по ионам лития, но непроницаемый для электролита. Целью US 2004/0072066 является создание слоев на поверхности электрода из металлического лития.

Ввиду вышеизложенного одной из целей настоящего изобретения является улучшение удельной энергии электрохимического элемента.

В число задач настоящего изобретения также входит уменьшение толщины электрода из металлической фольги.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Преимущества настоящего изобретения станут очевидными для специалистов в данной области техники после подробного описания вариантов осуществления и со ссылками на прилагаемые чертежи, на которых:

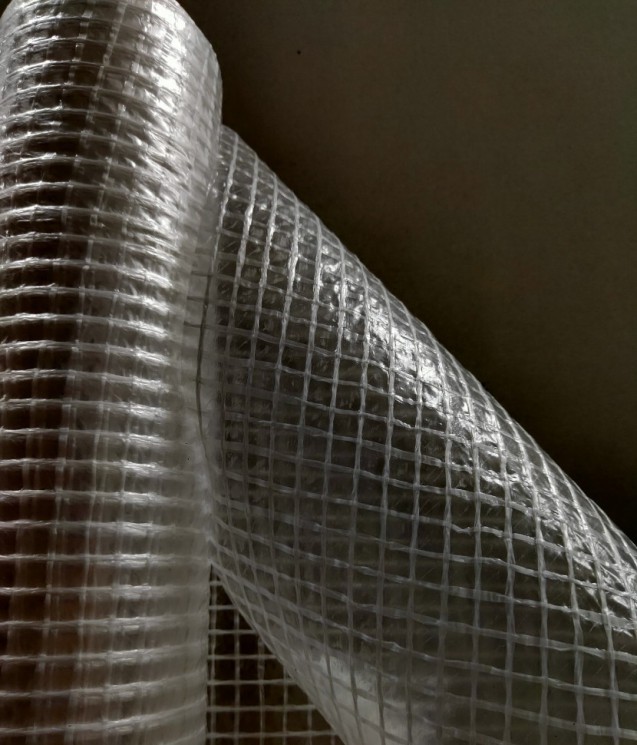

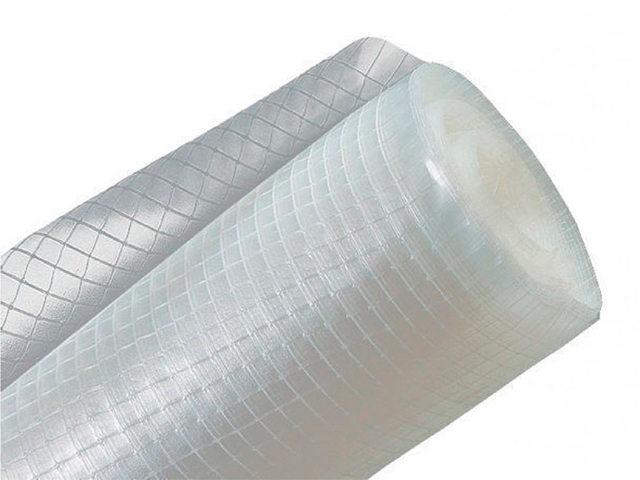

РИС. 1 представлена фотография композита литий/полипропилен до и после прокатки.

Хотя изобретение может быть подвержено различным модификациям и альтернативным формам, конкретные варианты его осуществления показаны в качестве примера на чертежах и будут здесь подробно описаны. Чертежи могут быть не в масштабе. однако следует понимать, что чертежи и их подробное описание не предназначены для ограничения изобретения конкретной раскрытой формой, а, наоборот, цель состоит в том, чтобы охватить все модификации, эквиваленты и альтернативы, подпадающие под сущность и объем изобретения. настоящего изобретения, как определено прилагаемой формулой изобретения.

Чертежи могут быть не в масштабе. однако следует понимать, что чертежи и их подробное описание не предназначены для ограничения изобретения конкретной раскрытой формой, а, наоборот, цель состоит в том, чтобы охватить все модификации, эквиваленты и альтернативы, подпадающие под сущность и объем изобретения. настоящего изобретения, как определено прилагаемой формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

С точки зрения первого аспекта настоящее изобретение обеспечивает электрод из металлической фольги, содержащий

i) армирующий слой, образованный из пористой подложки, и

ii) первый и второй слои металла. фольга, содержащая литий и/или натрий,

, в которой армирующий слой расположен между первым и вторым слоями металлической фольги и соединен давлением вместе с образованием композитной структуры, имеющей толщину 100 микрон или менее (например, менее 100 микрон).

Пористая подложка предпочтительно не содержит металла. Предпочтительно пористая подложка образована из непроводящего материала. Пористая подложка может быть сформирована из волокнистого материала, такого как волокнистый непроводящий материал. В предпочтительном варианте волокнистый материал представляет собой материал, образованный из полимерных волокон.

Предпочтительно композитная структура электрода из металлической фольги имеет толщину 60 микрон или меньше, более предпочтительно 50 микрон или меньше.

Металлическая фольга предпочтительно образована из металлического лития или металлического натрия или сплава, содержащего металлический литий или металлический натрий. Металлический литий или литиевый сплав являются предпочтительными. Примеры подходящих литиевых сплавов включают литий-олово, литий-алюминий, литий-магний, литий-серебро, литий-свинец, литий-марганец и/или литий-кадмий сплавы.

Электрод может иметь соединительную клемму. Электрод может состоять по существу из композитной конструкции и, необязательно, соединительного вывода.

Электрод может состоять по существу из композитной конструкции и, необязательно, соединительного вывода.

С точки зрения второго аспекта настоящее изобретение обеспечивает способ формирования электрода из металлической фольги, который включает:

обеспечение армирующего слоя, сформированного из пористой подложки,

обеспечение первого и второго слоев металлической фольги, содержащей литий и /или натрий,

размещение армирующего слоя между указанными первым и вторым слоями металлической фольги, и

применение давления для соединения слоев вместе с образованием композитной конструкции,

при этом толщина композитной конструкции по крайней мере на 25% меньше суммы начальных толщин армирующего слоя, первого слоя металлической фольги и второго слоя из металлической фольги.

Толщина композитной конструкции предпочтительно по меньшей мере на 50% меньше суммы исходных толщин армирующего слоя, первого слоя металлической фольги и второго слоя металлической фольги.

В одном варианте толщина композитной структуры меньше суммы начальных толщин первого слоя металлической фольги и второго слоя металлической фольги. В другом варианте толщина композитной конструкции меньше исходной толщины первого слоя металлической фольги или второго слоя металлической фольги.

После соединения композитную структуру можно разрезать для использования в качестве электрода из металлической фольги.

Как указывалось выше, электрод из металлической фольги может быть изготовлен методом сварки под давлением. Термин «склеивание под давлением» подразумевает, что соединение представляет собой прямое соединение между соединенными объектами, которое образуется только под давлением, а не за счет использования, например, клея (т.е. соединения в отсутствие клея). Подходящие давления находятся в диапазоне от 100 Н до 4000 кН, предпочтительно от 1 кН до 1000 кН или более предпочтительно от 10 кН до 100 кН. Композит, образованный склеиванием под давлением, обычно отличается от композита, полученного с помощью других методов склеивания, например, отсутствием клеевого слоя.

В варианте осуществления настоящего изобретения давление может быть приложено для соединения и сжатия армирующего слоя и первого и второго слоев металлической фольги вместе для формирования композитной структуры, при этом толщина композитной структуры меньше суммы исходных толщины армирующего слоя, первого слоя металлической фольги и второго слоя металлической фольги. Соответственно, этап соединения давлением не только соединяет слои вместе, но также уменьшает (предпочтительно существенно уменьшает) толщину всей конструкции. Армирующий слой помогает сохранить структурную целостность конструкции на этапе склеивания. Это также улучшает обращение с композитом после его формирования, увеличивая прочность всей конструкции. Соответственно, полученный в результате электрод из металлической фольги имеет достаточную жесткость, чтобы с ним можно было относительно легко обращаться, и с уменьшенным риском складывания или скручивания фольги на себя, разрыва или разрыва.

Предпочтительно, этапы склеивания под давлением вызывают затекание металла в поры пористой подложки, так что существует контакт металла с металлом через поры армирующего слоя. Этот контакт металла с металлом улучшает характер связи по армирующей подложке и, следовательно, по композитной структуре.

Этот контакт металла с металлом улучшает характер связи по армирующей подложке и, следовательно, по композитной структуре.

Стадия склеивания под давлением может быть достигнута простым прессованием или, что предпочтительнее, каландрированием. В предпочтительном варианте слои прижимаются между валками один или несколько раз, например от 2 до 10 раз, предпочтительно от 3 до 6 раз, более предпочтительно от 4 до 5 раз. Преимущественно, перфорации в армирующем слое позволяют ему растягиваться вместе со слоями металлической фольги, когда они сжимаются и утончаются. Следует понимать, что площадь поверхности каждого слоя металлической фольги будет увеличиваться по мере того, как он сжимается и утончается, подобно тесту для кондитерских изделий, когда его раскатывают. Слой армирования и первый и второй слои металлической фольги предпочтительно каландрируют вместе за один этап для формирования композитной структуры. Полученная композитная структура затем может быть подвергнута каландрированию еще один или несколько раз по желанию.

При использовании каландрирования ролики обычно выбираются так, чтобы они имели низкую адгезию к литию или натрию. Ролики могут быть изготовлены из стекла, керамики, гранита, базальта, яшмы или других минералов. Давление, прикладываемое к валкам, будет зависеть от их диаметра.

Лист материала, такого как полипропилен, можно использовать для покрытия роликов, чтобы предотвратить прилипание композита к роликам.

Стадию соединения давлением можно проводить при комнатной температуре или при повышенной температуре, например, до 180°С. Подходящие температуры находятся в диапазоне от 20 до 160°С, предпочтительно от 60 до 120°С. фольга нагревается, она может размягчиться, что позволит ей легче течь во время этапа склеивания под давлением. Это может привести к более легкому затеканию металла в поры армирующего слоя/подложки, облегчая контакт металла с металлом через армирующий слой/подложку и усиливая связь в композитной структуре. Стадию соединения давлением предпочтительно проводят при температуре менее 50°С, предпочтительно менее 30°С, например, менее чем на 20°С ниже точки плавления металлической фольги. Если металлическая фольга представляет собой фольгу из металлического лития, стадию соединения давлением можно проводить при температуре до 180°С, например, от 130 до 180°С, предпочтительно от 160 до 180°С. металлической натриевой фольги, стадию склеивания под давлением можно проводить при температуре до 98°С, например, от 40 до 98°С, предпочтительно от 60 до 98°С. Стадию соединения давлением преимущественно проводят в атмосфере с пониженным содержанием водяного пара, предпочтительно в сухой атмосфере и/или в инертной атмосфере.

Если металлическая фольга представляет собой фольгу из металлического лития, стадию соединения давлением можно проводить при температуре до 180°С, например, от 130 до 180°С, предпочтительно от 160 до 180°С. металлической натриевой фольги, стадию склеивания под давлением можно проводить при температуре до 98°С, например, от 40 до 98°С, предпочтительно от 60 до 98°С. Стадию соединения давлением преимущественно проводят в атмосфере с пониженным содержанием водяного пара, предпочтительно в сухой атмосфере и/или в инертной атмосфере.

Для соединения слоев можно применять давление от 100 Н до 4000 кН, предпочтительно от 1 кН до 1000 кН или более предпочтительно от 10 кН до 100 кН.

Предпочтительно слой армирования примыкает и находится в непосредственном контакте с первым и вторым слоями металлической фольги. Предпочтительно слои могут быть соединены под давлением таким образом, чтобы поры или перфорации в армирующем слое были, по меньшей мере, частично заполнены металлом из первого и/или второго слоев металлической фольги. Таким образом, первый и второй слои металлической фольги могут контактировать друг с другом через поры или перфорации. Преимущественно это может усилить связь между слоями, обеспечивая цельную структуру.

Таким образом, первый и второй слои металлической фольги могут контактировать друг с другом через поры или перфорации. Преимущественно это может усилить связь между слоями, обеспечивая цельную структуру.

Как обсуждалось выше, слой металлической фольги может быть сформирован из лития и/или натрия (например, из металла или сплава). Эти металлы/сплавы предпочтительно являются пластичными и способны пластически деформироваться под действием приложенного давления. Предпочтительно используют металлический литий или литиевый сплав.

Слой металлической фольги может иметь начальную толщину от 5 до 500 микрон, предпочтительно от 50 до 400 микрон, более предпочтительно от 80 до 300 микрон, например, от 100 до 200 микрон. После соединения как части композита каждый слой металлической фольги может иметь толщину, которая, например, по меньшей мере на 25% меньше, предпочтительно по меньшей мере на 50% меньше, более предпочтительно по меньшей мере на 75% меньше его исходной толщины. Примерные толщины находятся в диапазоне от 5 до 60 микрон, например, от 20 до 50 микрон. Слои металлической фольги, расположенные по обе стороны от армирующего слоя, могут иметь или не иметь одинаковую начальную толщину.

Примерные толщины находятся в диапазоне от 5 до 60 микрон, например, от 20 до 50 микрон. Слои металлической фольги, расположенные по обе стороны от армирующего слоя, могут иметь или не иметь одинаковую начальную толщину.

Армирующий слой может быть сформирован из любой подходящей пористой подложки. Армирующий слой может состоять в основном или исключительно из пористой подложки. Подложка может быть сформирована из изначально пористого материала. В качестве альтернативы или дополнительно поры могут быть введены в подложку, например, путем перфорации подложки механическими средствами. Подходящие подложки химически инертны и предпочтительно обладают способностью пластически деформироваться под давлением. Это важно, поскольку электрод по настоящему изобретению формируют путем помещения армирующего слоя между двумя листами металлической фольги и последующего приложения давления для растяжения полученного композита, например, путем каландрирования. Во время и после этого этапа растяжения важно, чтобы арматура сохраняла свою структурную целостность и механическую прочность. Предпочтительно армирующий слой образован из волокнистого материала (т.е. материала, образованного из волокон). Волокнистый материал может быть тканым или нетканым материалом. Волокнистый материал предпочтительно формируется из волокон непроводящего материала, такого как полимерные волокна. Преимущественно, волокна пластически деформируются под давлением, сохраняя при этом свою целостность и механическую прочность. Примеры включают нетканый материал, тканый материал и сетку (например, полимерную сетку). Подходящие ткани включают полимерные ткани, такие как полиалкиленовые ткани, полиамиды (капрон) и нейлон. Полипропиленовая ткань предпочтительнее. Полипропиленовый нетканый материал является наиболее предпочтительным. Особенно предпочтительны неметаллические и/или непроводящие армирующие слои. Не желая быть связанными какой-либо теорией, это связано с тем, что любой металл или проводящие армирующие материалы могут подвергнуться воздействию электролита во время циклирования элемента и стать центром роста дендритов.

Предпочтительно армирующий слой образован из волокнистого материала (т.е. материала, образованного из волокон). Волокнистый материал может быть тканым или нетканым материалом. Волокнистый материал предпочтительно формируется из волокон непроводящего материала, такого как полимерные волокна. Преимущественно, волокна пластически деформируются под давлением, сохраняя при этом свою целостность и механическую прочность. Примеры включают нетканый материал, тканый материал и сетку (например, полимерную сетку). Подходящие ткани включают полимерные ткани, такие как полиалкиленовые ткани, полиамиды (капрон) и нейлон. Полипропиленовая ткань предпочтительнее. Полипропиленовый нетканый материал является наиболее предпочтительным. Особенно предпочтительны неметаллические и/или непроводящие армирующие слои. Не желая быть связанными какой-либо теорией, это связано с тем, что любой металл или проводящие армирующие материалы могут подвергнуться воздействию электролита во время циклирования элемента и стать центром роста дендритов.

В предпочтительном варианте осуществления армирующий слой может иметь или может быть сформирован из материала с плотностью менее 6 г/см 3 , предпочтительно менее 4 г/см 3 , более предпочтительно менее 2 г /см 3 , и еще более предпочтительно менее 1,5 г/см 3 . В одном варианте осуществления армирующий слой может иметь или может быть сформирован из материала, который имеет плотность не менее 0,5 г/см 3 , предпочтительно не менее 0,7 г/см 3 , более предпочтительно не менее 0,8 г/см 3 и еще более предпочтительно по меньшей мере 0,9 г/см 3 . В предпочтительном варианте армирующий слой имеет плотность от 1 до 1,2 г/см 3 . Используя материал, имеющий относительно низкую плотность, можно уменьшить общую массу элемента, улучшив удельную энергию элемента.

Армирующий слой предпочтительно является непроводящим. Предпочтительно армирующий слой имеет или сформирован из материала, имеющего удельное электрическое сопротивление (Ом·м) при 20°C по меньшей мере 100, предпочтительно по меньшей мере 1×10 5 , более предпочтительно не менее 1×10 10 , еще более предпочтительно не менее 1×10 12 , еще более предпочтительно не менее 1×10 14 Ом·м при 20°C. Например, армирующий слой имеет или сформирован из материала с удельным электрическим сопротивлением не менее 1×10 14 , предпочтительно не менее 1×10 16 Ом·м при 20°С.

Например, армирующий слой имеет или сформирован из материала с удельным электрическим сопротивлением не менее 1×10 14 , предпочтительно не менее 1×10 16 Ом·м при 20°С.

Подложка (армирующий слой) может иметь поры (или перфорации) с начальным средним размером от 1 до 300 микрон, предпочтительно от 100 до 200 микрон. Эти поры обычно увеличиваются в размерах, например, когда подложка склеивается под давлением, в частности, путем каландрирования.

Упрочняющий слой может иметь начальную толщину от 5 до 500 микрон, предпочтительно от 50 до 400 микрон, более предпочтительно от 80 до 300 микрон, например, от 100 до 200 микрон. После соединения как части композита армирующий слой может иметь толщину, которая, например, по меньшей мере на 25% меньше, предпочтительно по меньшей мере на 50% меньше, более предпочтительно по меньшей мере на 75% меньше его первоначальной толщины. Примерные толщины находятся в диапазоне от 5 до 60 микрон, например, от 20 до 50 микрон.

Сумма начальных толщин армирующего слоя и первого и второго слоев металлической фольги может составлять от 50 до 1500 микрон, предпочтительно от 100 до 800 микрон. После приклеивания композит может иметь толщину менее 100 микрон, например от 20 до 60 микрон. В одном варианте осуществления сумма начальных толщин армирующего слоя и первого и второго слоев металлической фольги составляет 200 микрон, а после склеивания она уменьшается до 50 микрон. Предпочтительно толщина связанного композита составляет от 30 до 80 микрон, более предпочтительно от 40 до 60 микрон.

Во время сборки элемента сепаратор может находиться в контакте с одной или обеими сторонами электрода из металлической фольги. При использовании сепаратор предпочтительно не приклеивается (например, не приклеивается под давлением) к поверхности электрода из металлической фольги. В одном варианте осуществления предлагается электродный узел, содержащий анод, катод и сепаратор, расположенный между ними, при этом анод представляет собой электрод из металлической фольги, описанный выше. Электролит может находиться между анодом и катодом. Сепаратор может находиться в физическом контакте с анодом и/или катодом. Однако предпочтительно, чтобы он не был связан, т.е. приклеивается под давлением к поверхности электрода из металлической фольги. Электродный узел или стопка электродных узлов могут быть герметизированы в корпусе с доступными соединительными клеммами электродов для приложения разности потенциалов между анодом(ами) и катодом(ами).

Электролит может находиться между анодом и катодом. Сепаратор может находиться в физическом контакте с анодом и/или катодом. Однако предпочтительно, чтобы он не был связан, т.е. приклеивается под давлением к поверхности электрода из металлической фольги. Электродный узел или стопка электродных узлов могут быть герметизированы в корпусе с доступными соединительными клеммами электродов для приложения разности потенциалов между анодом(ами) и катодом(ами).

В соответствии с еще одним аспектом настоящего изобретения предлагается электрохимическая ячейка, содержащая электрод из металлической фольги, как описано выше.

Электрохимический элемент может быть первичным элементом. Однако предпочтительно гальванический элемент представляет собой вторичный элемент.

Электрохимический элемент может включать электрод из металлической фольги в качестве анода элемента. Если гальванический элемент включает более одного анода, все аноды элемента могут быть выполнены из электрода из металлической фольги.

Электрохимический элемент может включать по крайней мере один анод и по крайней мере один катод в электролите. Анод предпочтительно представляет собой электрод из металлической фольги, описанный выше. Ячейка может включать множество анодов и множество катодов. Предпочтительно все аноды ячейки выполнены из электрода из металлической фольги. Сепаратор может быть помещен между анодом и катодом. Сепаратор может находиться в контакте с анодом и/или катодом, но предпочтительно не связан, т.е. под давлением к аноду и/или катоду. Ячейка может быть герметизирована в корпусе, при этом выводы по меньшей мере одного из анодов и по меньшей мере одного из катодов доступны для зарядки и/или разрядки ячейки.

Разделитель, если он используется, может быть изготовлен из электроизоляционного материала. Примеры включают полиэтилен, полипропилен, полиамиды, стеклоткань и т. д.

Электрод из металлической фольги может использоваться в любой подходящей литиевой батарее. Примеры подходящих литиевых батарей включают батареи с катодами на основе соединений переходных металлов, таких как оксиды, сульфиды или галогениды переходных металлов. Конкретные примеры включают элементы Li-MnO 2 и Li-FeS 2 . Другие примеры включают литиевые элементы, в которых катод основан на диоксиде серы, тионилхлориде, сульфурилхлориде, галогене (например, йоде) и монофториде углерода. Конкретные примеры включают Li-SO 2 , Li-SOCl 2 , Li-SO 2 Cl 2 , Li-(CF) × и Li-I 2 клетки. В одном варианте осуществления электрод из металлической фольги не используется в литий-ионном элементе. В предпочтительном варианте осуществления электрохимический элемент представляет собой литий-серный элемент, содержащий электрод из металлической фольги в качестве анода, серосодержащий катод и электролит. Серосодержащий электрод может содержать суспензию, содержащую серу. Суспензия может быть нанесена на проводящую пластину, такую как металлическая пластина или фольга.

Примеры подходящих литиевых батарей включают батареи с катодами на основе соединений переходных металлов, таких как оксиды, сульфиды или галогениды переходных металлов. Конкретные примеры включают элементы Li-MnO 2 и Li-FeS 2 . Другие примеры включают литиевые элементы, в которых катод основан на диоксиде серы, тионилхлориде, сульфурилхлориде, галогене (например, йоде) и монофториде углерода. Конкретные примеры включают Li-SO 2 , Li-SOCl 2 , Li-SO 2 Cl 2 , Li-(CF) × и Li-I 2 клетки. В одном варианте осуществления электрод из металлической фольги не используется в литий-ионном элементе. В предпочтительном варианте осуществления электрохимический элемент представляет собой литий-серный элемент, содержащий электрод из металлической фольги в качестве анода, серосодержащий катод и электролит. Серосодержащий электрод может содержать суспензию, содержащую серу. Суспензия может быть нанесена на проводящую пластину, такую как металлическая пластина или фольга. Подходящая пластина или фольга могут быть изготовлены из алюминия.

Подходящая пластина или фольга могут быть изготовлены из алюминия.

Суспензия может быть получена путем смешивания элементарной серы с подложкой, такой как углеродная подложка. Также может присутствовать связующее, например, полимерное связующее. Подходящие связующие могут быть образованы по меньшей мере из одного из, например, полиэтиленоксида, политетрафторэтилена, поливинилиденфторида, этилен-пропилен-диенового каучука, метакрилата (например, метакрилата, отверждаемого УФ-излучением) и сложных дивиниловых эфиров (например, сложных дивиниловых эфиров, отверждаемых при нагревании).

Во всем описании и пунктах формулы изобретения слова «содержать» и «содержать» и их варианты означают «включая, но не ограничиваясь этим», и они не предназначены (и не исключают) другие компоненты, добавки, компоненты, целые числа или шаги. Во всем описании и пунктах формулы изобретения единственное число охватывает множественное число, если контекст не требует иного. В частности, когда используется неопределенный артикль, описание следует понимать как предполагающее множественность, а также единственность, если контекст не требует иного.

Признаки, целые числа, характеристики, соединения, химические фрагменты или группы, описанные в связи с конкретным аспектом, вариантом осуществления или примером изобретения, следует понимать как применимые к любому другому аспекту, варианту осуществления или примеру, описанным в настоящем документе, если они не совместимы с ним. Все признаки, раскрытые в данном описании (включая любые сопроводительные пункты формулы изобретения, рефераты и чертежи), и/или все этапы любого способа или процесса, раскрытые таким образом, могут быть объединены в любую комбинацию, за исключением комбинаций, в которых по крайней мере некоторые из таких признаков и/или шаги являются взаимоисключающими. Изобретение не ограничивается деталями любых предшествующих вариантов осуществления. Изобретение распространяется на любой новый элемент или любую новую комбинацию признаков, раскрытых в данном описании (включая любые прилагаемые пункты формулы изобретения, рефераты и чертежи), или на любой новый элемент или любую новую комбинацию этапов любого способа или процесса. так раскрыто.

так раскрыто.

Внимание читателя обращается на все бумаги и документы, которые были поданы одновременно с этой спецификацией или до нее в связи с этой заявкой и которые открыты для публичного ознакомления с этой спецификацией, и содержание всех таких бумаг и документов включено в настоящий документ. по ссылке.

ПРИМЕР

В этом примере лист литиевой фольги толщиной 60 мкм был армирован листом нетканого полипропилена (ПП) толщиной 45 мкм. Композит Li/PP/Li начальной толщиной 220 мкм помещали между листами полипропиленовой пленки и прокатывали стальными валками на вальцовом прессе (DRM 100/130, Durston, зазор между валками регулировали набором металлических палочек, скорость вращения валков : 2,04 см/с). Листы полипропиленовой пленки использовались для предотвращения прилипания композита Li/PP/Li к стальным роликам. Условия прокатки и результаты показаны в Таблице 1 ниже. ИНЖИР. 1 представлена фотография композита до и после прокатки.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения