Способ изготовления армированной пленки

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область изобретения

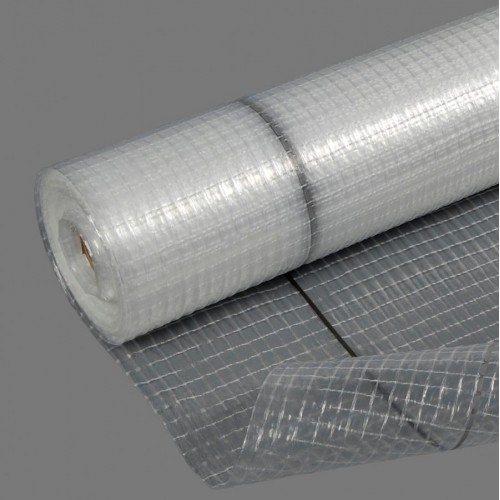

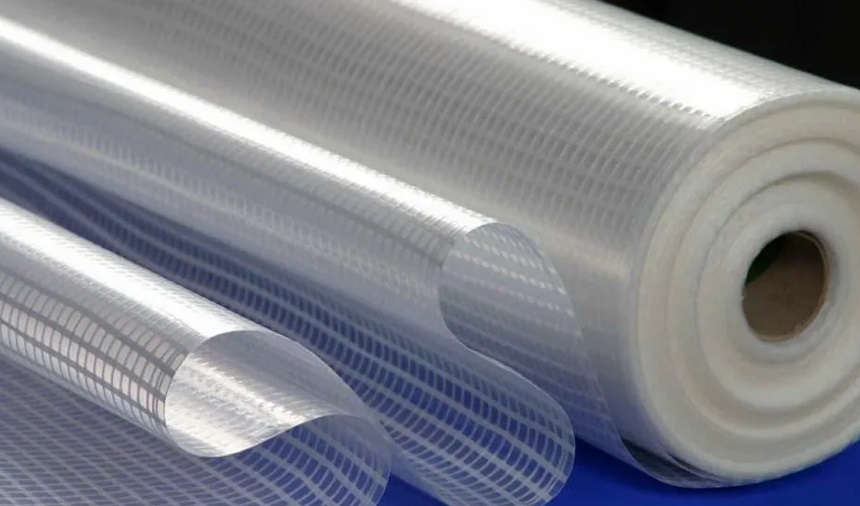

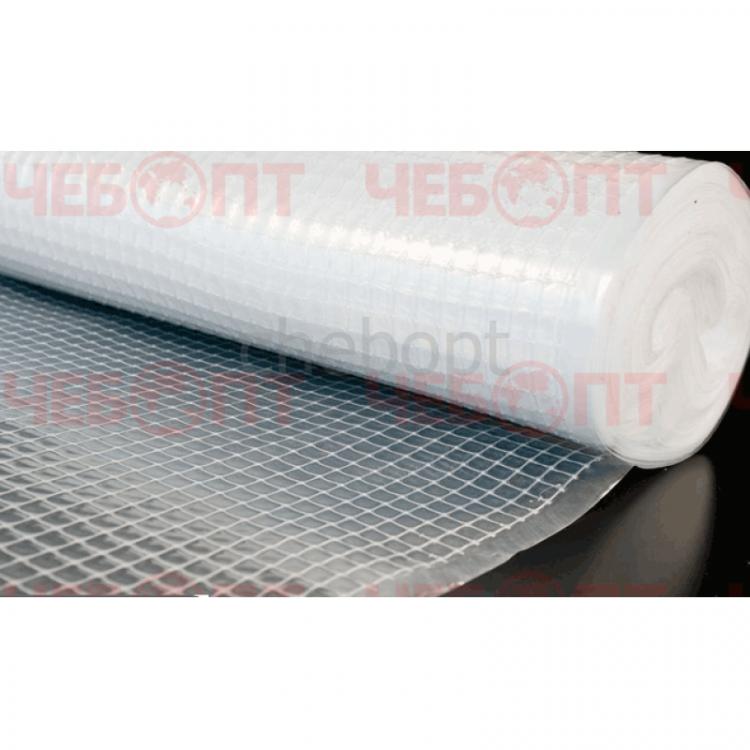

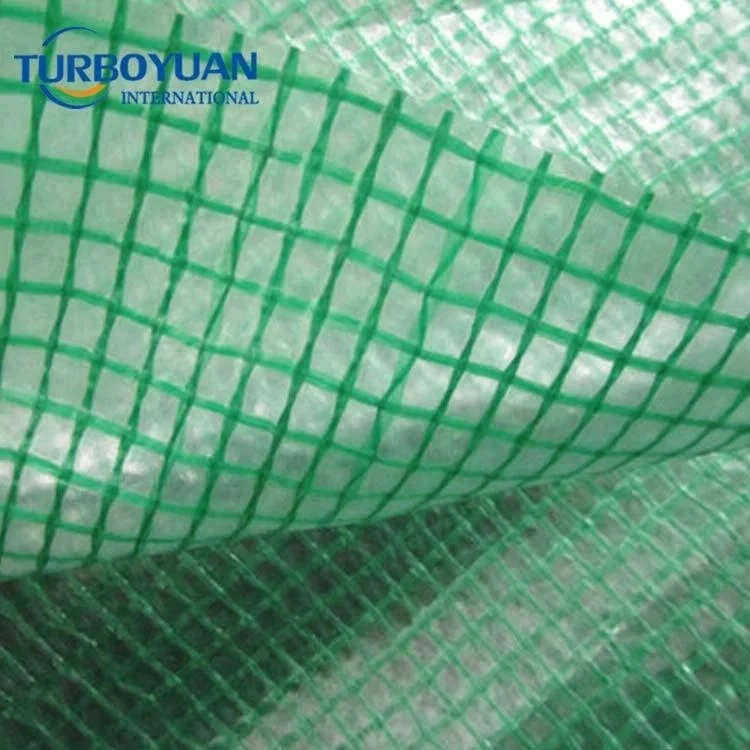

Настоящее изобретение относится к армированным пленкам, непроницаемым для дождя или других жидкостей или газов и применимым для брезентов, покрытий для лодок и грузовиков, садовой мебели , навесы, тенты, вывески и тому подобное. Пленки по данному изобретению могут достигать значительно улучшенных свойств в отношении устойчивости к гидростатическому давлению, пониженного водопоглощения и, по существу, полного отсутствия впитывания влаги. Настоящее изобретение также относится к изготовлению таких пленок. В предпочтительном варианте осуществления пленка включает открытую ткань из полиэстера и по меньшей мере один мат из полиэфира, встроенный в отвержденный поливинилхлорид (ПВХ).

2. Описание предшествующего уровня техники

Непроницаемые армированные промышленные мембраны могут состоять из армирующей ткани, зажатой между двумя пластиковыми пленками. Ткань в основном обеспечивает прочность, а пленки делают мембрану непористой и непроницаемой.

Более высокая прочность на растяжение способствует повышению прочности на разрыв и устойчивости к проколам. Хорошая прочность на разрыв или разрыв необходима для предотвращения усугубления случайного прокола. Другими ключевыми критериями являются устойчивость к гидростатическому давлению и низкое впитывание тканью.

В прошлом для производства непроницаемых, армированных промышленных мембран было доступно в основном два вида ткани. Это была открытая рыхлая ткань (тканая и нетканая) и очень плотная обычная ткань полотняного переплетения.

Открытый холст обеспечивает очень высокую адгезию между двумя пленками, ламинированными на каждой стороне ткани, поскольку каждая пленка легко приклеивается к другой через отверстия в холсте. Из-за такой высокой степени сцепления между пленками между пленкой и пряжей ткани не требовалось никакого сцепления или оно было минимальным. Нити могут очень легко скользить через мембрану, «связываться» и обеспечивать относительно высокую прочность на разрыв. Однако из-за небольшого количества нитей, использованных для достижения открытости переплетения, прочность на разрыв была низкой. Кроме того, из-за природы открытого холста было трудно использовать процессы жидкого покрытия для создания двух пленок на каждой стороне этих тканей. Вместо этого мембраны были изготовлены путем ламинирования холста между двумя предварительно приготовленными пленками. Например, при изготовлении мембран предшествующего уровня техники с использованием полотняного полотна с открытым переплетением две ПВХ-пленки сначала изготавливали путем экструзии, отверждали, а затем ламинировали с каждой стороны полиэфирного полотна, возможно, с клеем между ними. Такой метод ламинирования не создавал единой цельной пленки, а в случае неполного успеха приводил к мембране, которая легко расслаивалась при нагрузке. Кроме того, если происходило какое-либо расслоение, нити ткани имели тенденцию впитывать влагу в мембрану. Впитывание (позволяющее влаге просачиваться внутрь и вдоль нитей по краям, трещинам или отверстиям) усугубляет проблему расслоения.

Однако из-за небольшого количества нитей, использованных для достижения открытости переплетения, прочность на разрыв была низкой. Кроме того, из-за природы открытого холста было трудно использовать процессы жидкого покрытия для создания двух пленок на каждой стороне этих тканей. Вместо этого мембраны были изготовлены путем ламинирования холста между двумя предварительно приготовленными пленками. Например, при изготовлении мембран предшествующего уровня техники с использованием полотняного полотна с открытым переплетением две ПВХ-пленки сначала изготавливали путем экструзии, отверждали, а затем ламинировали с каждой стороны полиэфирного полотна, возможно, с клеем между ними. Такой метод ламинирования не создавал единой цельной пленки, а в случае неполного успеха приводил к мембране, которая легко расслаивалась при нагрузке. Кроме того, если происходило какое-либо расслоение, нити ткани имели тенденцию впитывать влагу в мембрану. Впитывание (позволяющее влаге просачиваться внутрь и вдоль нитей по краям, трещинам или отверстиям) усугубляет проблему расслоения.

Альтернативным известным способом изготовления непористой мембраны с использованием ткани с ажурным переплетением является метод вращающегося сита. В этом способе густая паста из очень вязкого термопластичного полимера, имеющая, например, вязкость порядка 50 000 сантипуаз («сП»), помещается во вращающийся цилиндр, сделанный из сетки. Пресс или скребок выдавливает пасту из цилиндра, где она переносится на ткань. Если два таких вращающихся цилиндра разместить с каждой стороны ткани с открытым переплетением, пленка может быть сформирована с обеих сторон ткани. Однако оборудование для этого процесса дорогое, а адгезия пленки к ткани не максимальна, так как густая паста не полностью пропитывает нити ткани.

Плотно переплетенные ткани обычного переплетения также использовались в прошлом в непроницаемых, армированных промышленных мембранах для высокопрочных материалов. Поскольку в этих тканях практически не было отверстий, с ними можно было использовать процессы жидкого покрытия для создания пленок на каждой стороне ткани. Однако из-за плотного переплетения невозможно было создать единую единую пленку и не было сцепления пленки с одной стороны с пленкой с другой. Таким образом, прочность зависела от адгезии пленки к пряже. Эта адгезия пленки к пряже, наряду с плотным переплетением, имеет тенденцию фиксировать нити на месте и препятствовать их скольжению, значительно снижая прочность ткани на разрыв. То есть нити не могли работать вместе (т. Е. «Связывать»), чтобы противостоять силе разрыва, а рвались по отдельности.

Однако из-за плотного переплетения невозможно было создать единую единую пленку и не было сцепления пленки с одной стороны с пленкой с другой. Таким образом, прочность зависела от адгезии пленки к пряже. Эта адгезия пленки к пряже, наряду с плотным переплетением, имеет тенденцию фиксировать нити на месте и препятствовать их скольжению, значительно снижая прочность ткани на разрыв. То есть нити не могли работать вместе (т. Е. «Связывать»), чтобы противостоять силе разрыва, а рвались по отдельности.

Некоторые попытки изготовить улучшенную ткань касались переплетения ткани. Например, патент США. 3 250 662 относится к модифицированному дизайну переплетения, который был разработан в начале 1960-х годов. В этой ткани используется основа, состоящая из нитей двух разных размеров денье, расположенных таким образом, что две нити меньшего денье чередуются с одиночными нитями большего денье.

В другом варианте переплетения укладочные нити были уложены только с одной стороны основной нити, а не зацеплялись между основными нитями. Из-за характера оборудования, использовавшегося в конце 19В 60-х годах, чтобы обеспечить новый дизайн переплетения, наполнительная нить была вставлена внахлест крест-накрест под углом смещения в пять градусов к основной нити.

Из-за характера оборудования, использовавшегося в конце 19В 60-х годах, чтобы обеспечить новый дизайн переплетения, наполнительная нить была вставлена внахлест крест-накрест под углом смещения в пять градусов к основной нити.

В другой схеме переплетения предшествующего уровня техники укладочные нити были вставлены параллельно друг другу и перпендикулярно основе. Это переплетение стало известно в промышленности как трикотажная ткань с уточной вставкой (WIWK). Это переплетение обеспечивает лучшую прочность на разрыв и растяжение, но может быть дополнительно улучшено при использовании настоящего изобретения.

Соответственно, одной из задач настоящего изобретения является изготовление непористой армированной пленки, непроницаемой для жидкостей или газов, которая имеет природу цельной пленки и менее подвержена расслаиванию и в других отношениях имеет улучшенные свойства.

Еще одной целью настоящего изобретения является создание непроницаемой, армированной цельной пленки, включающей открытую ткань, иногда называемую сеткой, полотном или полотном, снабженной по меньшей мере одним легким пористым матом и пропитанным пластиком. Полученная пленка обладает высокой устойчивостью к гидростатическому давлению и устойчива к водопоглощению, т. е. является «низко впитывающей». Предпочтительно он по существу не впитывает влагу.

Полученная пленка обладает высокой устойчивостью к гидростатическому давлению и устойчива к водопоглощению, т. е. является «низко впитывающей». Предпочтительно он по существу не впитывает влагу.

Еще одной целью настоящего изобретения является создание способа и устройства, с помощью которых описанная выше пленка может быть изготовлена с использованием несложного механизма.

Эти и другие объекты станут очевидными и могут быть лучше поняты из подробного описания, представленного ниже.

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к непористой, непроницаемой, цельной, армированной пленке. Пленка включает открытую ткань, расположенную рядом по меньшей мере с одним легким пористым матом. Вязкая жидкость, содержащая термоформуемый пластик, наносится на комбинацию ткани и мата и пропитывается ею. Жидкость может, например, содержать жидкость-носитель, в которой пластик эмульгирован, диспергирован, растворен или иным образом сжижен или суспендирован. Жидкость течет через открытую ткань и пористый мат; жидкость пропитывает нити ткани и окружает нити мата. Затем пластик закрепляется на месте на ткани и мате, например, путем частичного отверждения, сушки или иного значительного снижения его вязкости и любой липкости. Комбинация пропитанной ткани и мата затем непрерывно подвергается нагреву и давлению путем каландрирования, что заставляет пластик (а) дополнительно пропитывать и окружать волокна пряжи и нити мата, (б) закрывать поры и пустоты в сочетание ткани и мата, пропитанного пластиком, для создания единой непрерывной непористой пленки и (в) для внедрения комбинации ткань/мат в пленку. Таким образом, пластик проникает через открытую ткань и пористый мат и прилипает к нитям ткани и нитям мата. Предпочтительно, продукт, полученный в результате этого изобретения, представляет собой однородную цельную пластиковую пленку, армирование полностью внедрено в нее, и поверхность пленки не пронизана тканью или матом и не имеет других разрывов.

Жидкость течет через открытую ткань и пористый мат; жидкость пропитывает нити ткани и окружает нити мата. Затем пластик закрепляется на месте на ткани и мате, например, путем частичного отверждения, сушки или иного значительного снижения его вязкости и любой липкости. Комбинация пропитанной ткани и мата затем непрерывно подвергается нагреву и давлению путем каландрирования, что заставляет пластик (а) дополнительно пропитывать и окружать волокна пряжи и нити мата, (б) закрывать поры и пустоты в сочетание ткани и мата, пропитанного пластиком, для создания единой непрерывной непористой пленки и (в) для внедрения комбинации ткань/мат в пленку. Таким образом, пластик проникает через открытую ткань и пористый мат и прилипает к нитям ткани и нитям мата. Предпочтительно, продукт, полученный в результате этого изобретения, представляет собой однородную цельную пластиковую пленку, армирование полностью внедрено в нее, и поверхность пленки не пронизана тканью или матом и не имеет других разрывов.

Настоящее изобретение также относится к способу изготовления непроницаемой пленки. Пленку изготавливают в непрерывном процессе, в котором вязкая жидкость (например, эмульсия, дисперсия, раствор или другая суспензия), содержащая термоформуемый пластик, наносится и пропитывается открытой тканью и по меньшей мере одним легким пористым материалом. мат. Можно также использовать процесс мокрого ламинирования. Пропитанная ткань и пропитанный мат или маты находятся рядом друг с другом и образуют комбинацию, переносящую вязкую жидкость. Вязкая жидкость устанавливается на месте из промежуточной комбинации пропитанной ткани и мата, который все еще может содержать поры. Эта промежуточная пропитанная комбинация затем непрерывно подвергается достаточному нагреву и давлению в операции каландрирования, чтобы деформировать пластик, протолкнуть его дальше в пряжу и мат или маты, закрыть поры и пустоты и привести пластик на каждой стороне комбинации в адгезионный контакт. с пластиком с другой через отверстия в ткани и поры в мате. Такие пластмассы, маты и ступени выбираются и выполняются таким образом, чтобы создать непроницаемую, малопроницаемую, армированную, непрерывную, единую пленку.

Такие пластмассы, маты и ступени выбираются и выполняются таким образом, чтобы создать непроницаемую, малопроницаемую, армированную, непрерывную, единую пленку.

В способе по настоящему изобретению непрерывный характер каландрирования приводит к тому, что пластик пропитывает ткань и маты и запечатывает их в непрерывную единую пленку, а получаемая в результате пленка является по существу непористой и не имеет внутренних пустот.

Лучшее понимание этих и других преимуществ настоящего изобретения, а также целей, достигаемых при его использовании, можно получить, обратившись к чертежам, которые составляют дополнительную часть настоящего документа, и к сопровождающим описательным материалам, в которых проиллюстрированы и описаны предпочтительные варианты осуществления изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой сечение непроницаемой цельной пленки согласно одному варианту осуществления настоящего изобретения.

РИС. 2 представляет собой вариант устройства для использования в способе изготовления согласно настоящему изобретению.

РИС. 3 представляет собой частичный вид другого варианта устройства для использования в способе производства по настоящему изобретению.

РИС. 4 представляет собой сечение непроницаемой цельной пленки согласно другому варианту осуществления настоящего изобретения.

РИС. 5 представляет собой еще один вариант устройства для использования в способе производства по данному изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Обратимся теперь к фиг. 1 показана непроницаемая армированная цельная пленка 5 согласно одному варианту осуществления изобретения. Пленка 5 включает в себя открытую ткань 10 и пористый мат 20. Открытая ткань 10 предпочтительно представляет собой полиэтилентерефталатный (ПЭТ) холст с уточной вставкой основы (WIWK). Можно использовать и другие материалы, такие как полиэстер, полиамид, ароматический амид, полиэтилен, стекло, стекловолокно и нейлон. Можно использовать другую ткань, например, изготовленную тканым или нетканым способом. Открытая ткань 10 может иметь от четырех до двадцати нитей на дюйм либо в машинном, либо в поперечном машинном направлении. Однако предпочтительно иметь от шести до девяти нитей на дюйм в машинном направлении и от шести до восемнадцати нитей на дюйм в поперечном машинном направлении. Он может иметь вес от одной до восьми унций на квадратный ярд, но предпочтительно от трех до 4,2 унций на квадратный ярд.

Однако предпочтительно иметь от шести до девяти нитей на дюйм в машинном направлении и от шести до восемнадцати нитей на дюйм в поперечном машинном направлении. Он может иметь вес от одной до восьми унций на квадратный ярд, но предпочтительно от трех до 4,2 унций на квадратный ярд.

Мат 20 обычно представляет собой один слой беспорядочно ориентированных непрерывных или штапельных нитей, предпочтительно из полиэстера. Полиэфирный мат 20 может представлять собой полиэфирный лист из фильерного плетения весом порядка от 0,2 до 1,5 унций на квадратный ярд, предпочтительно от 0,4 до 0,7 унций на квадратный ярд. Типичным используемым материалом является мат из полиэстера, известный под торговой маркой Reemay. Другими материалами, которые могут быть использованы для мата 20, являются полиамид, полиэтилен, стекло, стекловолокно, нейлон и другие ткани, подходящие для использования в настоящем изобретении. Полиэфирный мат 20 перекрывает зазор между нитями полиэфирной ткани 10 и удерживает достаточное количество нанесенного термоформируемого пластика 30, так что после каландрирования покрытие продавливается через мат и нити ткани, при этом в конечном изделии не остается точечных отверстий.

Полиэфирная ткань 10 и полиэфирный мат 20 покрыты подходящим термоформируемым пластиковым покрытием 30. Предпочтительными материалами для покрытия 30 являются поливинилхлориды, такие как пластизоль ПВХ и латекс ПВХ, имеющие температуру плавления в диапазоне от 275°F до 425°F. Другие полимерные материалы, которые могут быть использованы, включают, но не ограничиваются ими, полихлоропрен, полиуретан, полиэтилен и акриловые материалы, ацетатлатекс и хлорсульфированный полиэтилен.

Полученная в результате пленка 5 представляет собой пленку с заполненными всеми промежутками, поверхность которой является гладкой и в которой отсутствуют пустоты или пузырьки воздуха. Полученная пленка 5 является водонепроницаемой, прочной, непористой и обладает такими свойствами, как высокая устойчивость к гидростатическому давлению и устойчивость к водопоглощению, т.е. она является «низко впитывающей». Предпочтительным является гидростатическое сопротивление выше 200 фунтов на квадратный дюйм, измеренное с помощью теста ASTM №. Д-3393. Материал этого типа особенно хорошо подходит для использования в качестве гидроизоляционной мембраны для брезентов, тентов для лодок и грузовиков, садовой мебели, навесов и т.п.

Д-3393. Материал этого типа особенно хорошо подходит для использования в качестве гидроизоляционной мембраны для брезентов, тентов для лодок и грузовиков, садовой мебели, навесов и т.п.

Впитываемость можно проверить, обрезав край армированной пленки или мембраны, удерживая обрезанный край в контакте с поверхностью испытательной жидкости, такой как вода, содержащая краситель, в течение короткого периода времени, отрывая край ткани от жидкость и наблюдение за тем, как далеко жидкость за счет капиллярного действия втягивается вдоль нити в пленку или мембрану. В то время как промышленные мембраны предшествующего уровня техники будут втягивать испытательную жидкость в мембрану на дюйм, пленки этого изобретения по существу не впитывают влагу; то есть они практически не втягивают жидкость в пленку при испытании, как описано.

Также может быть проведено испытание на абсорбцию жидкости, при котором образец ткани определенного размера замачивается в испытательной жидкости на установленный период времени. Затем лист удаляют и соответствующим образом измеряют количество адсорбированной жидкости, если таковая имеется. Пленки по данному изобретению также демонстрируют улучшенные характеристики по сравнению с предшествующим уровнем техники и в этом испытании.

Затем лист удаляют и соответствующим образом измеряют количество адсорбированной жидкости, если таковая имеется. Пленки по данному изобретению также демонстрируют улучшенные характеристики по сравнению с предшествующим уровнем техники и в этом испытании.

В дополнение к созданию пленки, состоящей из открытой ткани и по меньшей мере одного мата, в пленку или рядом с ней могут быть включены дополнительные ткани или маты.

РИС. 2 иллюстрирует вариант осуществления устройства для осуществления способа производства в соответствии с настоящим изобретением. Это устройство включает в себя подающий валик 60 для подачи полиэфирной ткани WIWK 10 через ванну с вязкой жидкостью 42. Тип используемого валика будет зависеть от типа используемого материала. Например, можно использовать сталь, резину или другие подходящие материалы.

Жидкая ванна 42, содержащаяся в контейнере 40, обычно представляет собой смесь с низкой вязкостью. Хотя можно использовать вязкость порядка от 50 до 10000 сантипуаз (сП), предпочтительно использовать покрытия с вязкостью от 1000 до 4000 сП, причем наиболее предпочтительно от 2000 до 3000 сП. Пластик в жидкости должен поддаваться термоформованию, чтобы его можно было каландрировать на более позднем этапе.

Пластик в жидкости должен поддаваться термоформованию, чтобы его можно было каландрировать на более позднем этапе.

Контейнер 40 больше ролика 60, так что любая избыточная жидкость будет стекать обратно в ванну для жидкости 42. Предпочтительный уровень жидкости в ванне таков, чтобы можно было поддерживать глубину порядка двух-трех дюймов. Хотя этап нанесения покрытия описан как этап погружения, могут быть применены и другие традиционные методы нанесения покрытия, включая, но не ограничиваясь ими, нанесение кистью или распылением для нанесения соответствующего покрытия.

Жидкая ванна предпочтительно содержит примерно 85% твердых веществ в жидкостях (например, органозоль в пластизоль). При необходимости могут быть введены добавки для получения желаемых свойств полученной пленки, таких как прозрачность, непрозрачность, огнестойкость и гибкость. Кроме того, при необходимости могут быть добавлены поверхностно-активные вещества или смачивающие агенты, такие как силиконовое поверхностно-активное вещество Union Carbide Sag 47, в зависимости, например, от используемой ткани и мата и от вязкости жидкости.

Полиэфирный мат 20 добавляется на полученную полиэфирную ткань WIWK с покрытием 50. Полиэфирный мат 20 и ткань с покрытием 50 подаются на прокладочный валик 70 рядом с подающим валиком 60.

Прокладочный валик 70 обеспечивает достаточно узкий захват валик 60 для равномерного распределения жидкости по ткани и коврику и внутрь нее. Вязкость жидкости и размер зазора между валками 60 и 70 регулируются таким образом, чтобы захватывать большое количество термоформуемой пластмассы. Мы предпочитаем, чтобы процент сухой массы собранного пластика (то есть масса пластика за вычетом растворителей или других жидкостей в жидкости для покрытия 42, или «DPU») составлял от 100 до 800% по отношению к массе комбинации ткани/мата. Предпочтительно, чтобы масса DPU термоформуемой пластмассы, содержащейся в комбинации, составляла от 200 до 500%, наиболее предпочтительно от 170 до 280%.

Хотя показано, что полиэфирный мат 20 подается на ткань с покрытием 50 после ванны 42 с жидкостью, концепция настоящего изобретения включает эквивалентные способы, такие как подача полиэфирного мата 20 вместе с полиэфирной тканью 10. в ванну 42 с жидким покрытием на начальных стадиях процесса, или можно использовать мат 20, направляемый в ванну 42 для последующего объединения с тканью 10.

в ванну 42 с жидким покрытием на начальных стадиях процесса, или можно использовать мат 20, направляемый в ванну 42 для последующего объединения с тканью 10.

Комбинация ажурной ткани и мата 52, теперь уже пропитанная, подается на стадию отверждения 80. В контексте настоящего описания отверждение может относиться к сушке, частичному отверждению пластика, например, под действием тепла, или иным образом значительно снижать вязкость и любое липкость жидкости, содержащей пластик. Ткань на стадии затвердевания может быть нагрета до температуры порядка 290°F. Стадия 80 затвердевания может включать в себя печи, нагретые ролики или банки. После этой стадии в пропитанной комбинации ткани и мата практически ничего не остается от любой жидкости-носителя, используемой в жидкости 42, и промежуточная комбинация все еще является несколько пористой. Полиэфирные открытые ткани предшествующего уровня техники без мата на этой стадии имели бы индексы воздухопроницаемости более 1000 (кубических футов) (секунд) на квадратный фут. Хотя ткань по изобретению, в которой используется мат, может иметь индекс воздухопроницаемости от 0 до 5000 на этой стадии, предпочтительно, чтобы ткань 54 имела индекс воздухопроницаемости от 0 до 300, причем наиболее предпочтительно приблизительно 150.

Хотя ткань по изобретению, в которой используется мат, может иметь индекс воздухопроницаемости от 0 до 5000 на этой стадии, предпочтительно, чтобы ткань 54 имела индекс воздухопроницаемости от 0 до 300, причем наиболее предпочтительно приблизительно 150.

Промежуточная комбинация 54 затем подается на стадию 95 каландрирования. Этап 95 каландрирования включает в себя прижимные ролики 90 и 100. Каландрирование обычно проводят при повышенной температуре. В предпочтительном варианте осуществления валик 100 представляет собой горячий валик с матом 20, контактирующим с валиком 100, как поясняется ниже. Ролик 100 может быть нагрет порядка от 250° до 450°F, но точная температура зависит от используемого пластика и скорости процесса. Предпочтительно применять температуру примерно от 380° до 410°F. Ролик 90 может быть покрыт резиной.

Предпочтительно размещать мат напротив горячего валика 100 в зоне контакта, поскольку считается, что пластик имеет тенденцию течь в направлении тепла. При таком расположении мата и горячего валика пластик закрывает любые поры и окружает нити мата, уменьшая или устраняя разрывы на внешней поверхности и создавая непрерывную поверхность для пленки. Любая тенденция мата к прорыву поверхности пленки, таким образом, снижается из-за стремления пластика двигаться в направлении тепла, и поэтому мат имеет тенденцию внедряться в пленку.

При таком расположении мата и горячего валика пластик закрывает любые поры и окружает нити мата, уменьшая или устраняя разрывы на внешней поверхности и создавая непрерывную поверхность для пленки. Любая тенденция мата к прорыву поверхности пленки, таким образом, снижается из-за стремления пластика двигаться в направлении тепла, и поэтому мат имеет тенденцию внедряться в пленку.

Из-за градиента давления в зазоре этап каландрирования 95 оказывает существенное влияние. Он разглаживает нити. Он имеет тенденцию проталкивать пластик между нитями пряжи и матом. Это заставляет покрытие равномерно распределяться, создавая единую пленку, которая является непроницаемой и свободной от пустот. Он также заставляет пластик с обеих сторон комбинации ткани и мата через отверстия в ткани и поры в мате вступать в клейкий контакт с пластиком на другой стороне.

Стадия 95 каландрирования также заставляет термопластичное покрытие течь и закрывает все «окна», которые могли существовать в комбинации 54, и способствует прилипанию полиэфирной ткани 10 к полиэфирному мату 20. Прикладываемое давление с помощью роликов диаметром около 30 дюймов диаметр может составлять примерно от 50 до 300 фунтов на погонный дюйм. Предпочтительно прикладывать давление примерно от 150 до 200 фунтов на погонный дюйм.

Прикладываемое давление с помощью роликов диаметром около 30 дюймов диаметр может составлять примерно от 50 до 300 фунтов на погонный дюйм. Предпочтительно прикладывать давление примерно от 150 до 200 фунтов на погонный дюйм.

На этом этапе полиэфирный мат 20 выполняет дополнительную функцию амортизации полиэфирной ткани 10. Эта амортизация позволяет поддерживать более высокое давление на этапе каландрирования 95, и способствует и позволяет каландрированию иметь желаемые эффекты. Более того, любые пустоты или проемы также закрываются. Более высокое давление приводит к получению непористой единой армированной пленки 5, имеющей все «окна» и все поры внутри этих окон.

вязкий поливинилхлорид в жидком виде. Мат удерживает поливинилхлорид в промежутках между нитями холста. Пропитанная комбинация сначала затвердевает или высушивается, а затем направляется в зазор (каландрируется) для создания отвержденной, армированной поливинилхлоридной пленки из комбинации пропитанной и покрытой полиэфирной сетки и полиэфирного мата. Полученная пленка представляет собой водонепроницаемую армированную монолитную пленку настоящего изобретения.

Полученная пленка представляет собой водонепроницаемую армированную монолитную пленку настоящего изобретения.

Хотя ажурная ткань и мат могут быть ламинированы вместе до их пропитки (например, с помощью нагревания и давления), предпочтительно их не ламинируют таким образом, а скорее приводят по отдельности в контакт с термоформуемым пластиком, содержащим вязкую жидкость. Предпочтительно только после этого жидкость застывает для ламинирования ткани и мата вместе. Считается, что этот процесс влажной пропитки перед ламинированием мата и ткани с помощью нагрева приводит к лучшей пропитке мата и нитей ткани и к лучшим результирующим свойствам.

Такая однородная пленка 5 характеризуется очень небольшим впитыванием или отсутствием затекания и очень высокой устойчивостью к гидростатическому давлению.

Следующий пример иллюстрирует изобретение.

ПРИМЕР

Армированную пленку, непроницаемую для воды и практически не имеющую пустот с незначительным затеканием или вообще без него, получают следующим образом: 1000 денье непрерывного полиэфирного волокна и 9×12 нитей на дюйм, подается через пластизольную ванну из ПВХ с вязкостью 2500 сантипуаз на глубину от двух до трех дюймов. Пластизолевая ванна содержит 85% твердых веществ (от органозоля до пластизоля). Полотно с покрытием подается отдельно или вместе с полиэфирным матом весом полунции на квадратный ярд через прижимные ролики диаметром примерно двенадцать дюймов. Прижимные ролики сжимают ткань так, что оставшаяся жидкость из ванны для покрытия заполняет большую часть окон ткани. ДПУ составляет 170-220%.

Пластизолевая ванна содержит 85% твердых веществ (от органозоля до пластизоля). Полотно с покрытием подается отдельно или вместе с полиэфирным матом весом полунции на квадратный ярд через прижимные ролики диаметром примерно двенадцать дюймов. Прижимные ролики сжимают ткань так, что оставшаяся жидкость из ванны для покрытия заполняет большую часть окон ткани. ДПУ составляет 170-220%.

Затем ткань подают через сушилки для банок или ролики при температуре около 290°F для сушки и закрепления пропитанной комбинации. Воздухопроницаемость в этой точке составляет от 100 до 500 (кубических футов) (секунд) на квадратный фут. После этой стадии жидкости-носителя остается мало или совсем не остается.

Затем смесь подается на два прижимных ролика диаметром 30 дюймов (один резиновый, один стальной). Стальной валик нагревается примерно до 400°F. Прижимные валики оказывают давление примерно от 150 до 200 фунтов на погонный дюйм, так что пластик течет для дальнейшей пропитки нитей, проникновения в мат и заполнения всех пустот, промежутков и пор. Резиновый валик имеет утолщение в центре, чтобы обеспечить равномерное давление по всей ширине валика даже при используемом давлении. Пластик отверждается под действием тепла. Полученная в результате армированная однородная пленка является непористой, водонепроницаемой и мало впитывающей.

Резиновый валик имеет утолщение в центре, чтобы обеспечить равномерное давление по всей ширине валика даже при используемом давлении. Пластик отверждается под действием тепла. Полученная в результате армированная однородная пленка является непористой, водонепроницаемой и мало впитывающей.

РИС. 3 представляет собой частичный вид другого варианта устройства для использования при применении способа изготовления по настоящему изобретению. Аналогичные ссылочные позиции использовались для одинаковых элементов, как и на фиг. 2, и дальнейшее обсуждение будет проводиться только по мере необходимости для пояснения особенностей варианта осуществления, показанного на фиг. 3.

В этом варианте полиэфирная ткань WIWK 10 подается вместе с полиэфирным матом 21 на подающем ролике 60 в ванну 42 с жидким покрытием, находящуюся в контейнере 40. Полиэфирный мат 21 имеет по существу те же свойства, что и полиэфирный мат 20, описанный в ссылка на фиг. 2 вариант. Необязательно мат 20 затем вводят в комбинацию ткани 10 и мата 21, выходящую из ванны 42 с жидким покрытием. Таким образом, мат 20 подают на сторону, противоположную мату 21, с тканью 10 между ними. Затем эти три слоя подаются между подающим роликом 60 и прижимным роликом 70. Полученная комбинация 56 с этой стадии затем подается на стадию затвердевания и стадию каландрирования, как в варианте осуществления на фиг. 2.

Таким образом, мат 20 подают на сторону, противоположную мату 21, с тканью 10 между ними. Затем эти три слоя подаются между подающим роликом 60 и прижимным роликом 70. Полученная комбинация 56 с этой стадии затем подается на стадию затвердевания и стадию каландрирования, как в варианте осуществления на фиг. 2.

Хотя было показано, что мат 21 и мат 20 вводятся вместе с тканью 10 на этапе 42 нанесения жидкости, настоящее изобретение не предназначено для ограничения этим предпочтительным вариантом осуществления. Фактически любой из матов 20 и 21 может подаваться отдельно рядом с тканью 10 на этой стадии. Кроме того, на этом этапе также может быть введено более двух матов. На этой стадии может быть введено любое количество матов в полученную ткань путем применения новых концепций настоящего изобретения.

РИС. 4 показана получающаяся в результате непроницаемая пленка 15 согласно варианту осуществления, показанному на фиг. 3. Как будет рассмотрено позже, на фиг. 4 также показана получающаяся в результате непроницаемая пленка 15 согласно варианту осуществления, показанному на фиг. 5, а также.

5, а также.

Полученная ткань 15 включает ажурную ткань 10, мат 20 и мат 21. Эта ткань и эти маты могут иметь свойства, сходные со свойствами, описанными в отношении варианта осуществления, показанного на фиг. 1. Соответственно, дальнейшие комментарии в отношении его свойств не будут сделаны, и может быть сделана ссылка на предыдущее обсуждение. Маты 20 и 21 перекрывают зазор между нитями ткани 10 и удерживают достаточно нанесенного термоформируемого пластика 30, так что после каландрирования покрытие распределяется по мату и нитям ткани, и в конечном изделии не остается точечных отверстий.

Полученная армированная пленка 15 представляет собой пленку, имеющую все пустоты, заполненные, поверхности которой гладкие, без пустот или пузырьков воздуха. Полученная пленка 15 является водонепроницаемой, прочной, непористой и обладает высокой устойчивостью к гидростатическому давлению.

РИС. 5 показан еще один вариант устройства для использования в способе производства по настоящему изобретению. Подобные ссылочные позиции использовались для аналогичных элементов, используемых в предыдущих вариантах осуществления, и дальнейшее обсуждение будет проводиться только по мере необходимости для пояснения настоящего варианта осуществления.

Подобные ссылочные позиции использовались для аналогичных элементов, используемых в предыдущих вариантах осуществления, и дальнейшее обсуждение будет проводиться только по мере необходимости для пояснения настоящего варианта осуществления.

Ткань 10 подается в ванну с жидкостью 42, находящуюся в контейнере 40. Из ванны ткань подается на прижимную площадку 140, которая включает прижимные валики 120 и 130. На этой стадии маты 20 и 21 подаются с подходящих подающих валиков 110. вдоль направляющих роликов 105 к прижимным роликам 120 и 130. Затем комбинация 53 направляется на более поздние этапы, где она отверждается и каландрируется, как правило, при повышенных температурах, как обсуждалось ранее.

Как обсуждалось в отношении предыдущего варианта осуществления на фиг. 3, концепция настоящего изобретения позволяет подавать любой из матов 20 и 21 по отдельности, примыкающих к полотну 10 на этапе 140. Кроме того, можно также подавать большее количество матов, чем показано на рисунке.

Используя новые признаки настоящего изобретения, как показано на фиг. 5, полученная пленка 15, как показано на фиг. 4 может быть достигнуто. Пленка 15 включает маты 20 и 21 на каждой стороне ткани 10 с подходящим пластиковым покрытием 30, пронизывающим слои. Полученная армированная пленка 15 представляет собой пленку, имеющую все промежутки, заполненные и гладкие поверхности, практически без пустот или пузырьков воздуха. Полученная пленка 15 также является водонепроницаемой, прочной, непористой и характеризуется высокой устойчивостью к гидростатическому давлению и устойчивостью к водопоглощению, т.е. она является «слабо впитывающей».

Как указано выше, обсуждаемые процессы являются просто репрезентативными для процессов, которые можно использовать для создания различных тканей в соответствии с настоящим изобретением. Следует понимать, что не только ткани, но и способы, которые были раскрыты, являются только иллюстративными. Таким образом, приведенное выше подробное описание и пример предоставлены только в иллюстративных целях и не предназначены для ограничения объема настоящего изобретения.

Written by admin

- Лечение тонзиллита: выбор антибиотика при обострении, симптомы и современные методы терапии

- Что умеет ребенок в 3 месяца: развитие, навыки и уход за малышом

- Кисломолочные смеси для новорожденных: польза, виды, применение

- Почему грудничок плохо спит ночью: причины и решения

- Развитие фонематического слуха у детей: эффективные методы и упражнения