Устройство для измерения коэффициента теплопроводности тонких пленок. Теплопроводность тонких пленок

HeatLab Измерение теплопроводности тонких пленок, фольг, волокон

Для определения теплопроводности твердых тел разработано много методов, из которых метод регулярного теплового режима, метод квазистационарного теплового режима, метод монотонного теплового режима и метод мгновенного источника (на котором основано большинство современных приборов измерения теплопроводности) являются наиболее распространенными. Эти методы хорошо подходят для определения теплопроводности объемных твердых тел, имеющих форму круглого диска, параллелепипеда, призмы, пластины с толщинами от одного миллиметра и больше. Однако, иногда требуется определять теплопроводность тонких пленок и волокон, которые находят все большее применение в электронике и композитной индустрии. И в этом случае все перечисленные выше методы определения теплопроводности являются очень неудобными, и при попытке их использования неизбежно будут приводить к появлению очень больших ошибок в измерениях. Столкнувшись с необходимостью решения подобных задач, мы проанализировали возможности разработки доступных методик и приборного обеспечения, не требующих больших финансовых вложений и времени. В итоге, в качестве метода удовлетворяющего этим требованиям, был выбран метод температурных волн. Методы температурных волн основываются на закономерностях теплообмена тел в среде, температура которой - гармоническая функция времени. В этом случае по истечении некоторого промежутка времени изменение температуры тела в любой точке также будет гармоническим. Теоретические основы метода были заложены еще в работах Ангстрема, который впервые применил указанный метод для исследования теплофизических свойств материалов в форме стержня. Методы температурных волн позволяют исследовать коэффициенты температуропроводности только вблизи одной фиксированной температуры. Эти методы получили широкое распространение как в области умеренных, так и в области высоких температур. Для измерения теплопроводности тонких плоских образцов или волокон можно применить метод температурных волн модифицированный Вагонером и др. Температура измеряется в двух точках вдоль образца как функция времени, и с помощью анализа распространения тепловой волны вычисляется температуропроводность. Для измерения температуры вдоль образца должны использоваться две термопары. Теромпары располагаются на небольшом расстоянии друг от друга на протяжении образца. Теплоемкость и размеры термопары должны быть очень маленькими для того чтобы максимально снизить тепловую инертность и точнее отражать процесс распространения тепловой волны вдоль образца. Амплитуда температур нагрева выбирается небольшая, порядка одного – двух градусов.

Частота изменения амплитуды нагрева выбирается в зависимости от свойств измеряемого образца и находится в области мГц. Таким образом, форма тепловой волны задается уравнением:

Тепловая волна распространяется вдоль образца в соответствии с уравнением:

Где В – является коэффициентом описывающим тепловые потери. Решая совместно данные уравнения, можно получить для температуропроводности следующее уравнение:

Здесь l – расстояние между термопарами, Т1 и Т2 – амплитуды температуры в данных точках, ?t – задержка времени прохождения максимальной амплитуды тепловой волны между двумя термопарами. Для генерации тепловых волн мы использовали элемент Пельтье, на который подавались управляющие импульсы от электронного модуля. Данное устройство работает по принципу обратной связи с одной управляющей термопарой расположенной на элементе Пельтье. Электронный модуль включает термопары, усилитель, компаратор, фильтры низких частот, коммутатор, ЦАП-АЦП и микроконтроллер, который управляет модулем с помощью ПО и осуществляет связь с ПК. Для обработки данных, полученных с управляющего электронного модуля, была написана программа позволяющая производить их статистическую обработку и вычисление значащих параметров. Программа написана на языке R с использовании веб фреймворка SHINY. Доступ к программе осуществляется через веб интерфейс.Разработанная методика и приборное обеспечение, по нашим оценкам, позволяют оперативно проводить измерение температуропроводности образцов тонких фольг, пленок, волокон хорошо проводящих тепло материалов (металлы, графиты, высокотеплопроводные керамики, углеродное волокно, …). Погрешность измерений не превышает 5%.

heat-lab.com

Способ определения коэффициента теплопроводности тонких пленок

О П И С А Н И Е 2!8487

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

Заявлено 10.1Ч.1967 (№ 1148972/26-10) с присоединением заявки №

Приоритет

Опубликовано 17 Ч.1968. Бюллетень ¹ 17

Кл 421, 12/02

МПК G 011

УДК 536.2.022 (088.8) Комитет по делам изобретений и открытий при Совете Министров

СССР, Дата опубликования описания 19 Ч111.1968

Авторы изобретения

Б. Н. Егоров, В. И. Кондратенков и И. Б. Рубашов

Заявитель

СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА

ТЕПЛОПРОВОДНОСТИ ТОНКИХ ПЛЕНОК

Предмет изобретения

Известны способы определения коэффициента теплопроводности тонких пленок путем измерения потока тепла, проходящего через пленки, перепада температуры на них и последующего вычисления коэффициента теплопроводности по известной формуле.

Эти способы не обеспечивают точности определения, так как не учитывают термическое сопротивление контактов при измерении температуры пленок, соизмеримое с сопротивлением самих пленок.

Особенностью предложенного способа является то, что пленки собирают в пакет, а тепловой поток направляют вдоль пакета. Это позволяет повысить точность определения коэффициента теплопроводности тонких пленок.

Способ осуществляется следующим образом.

Набранные в пакет пленки закрепляют в зажимном устройстве, один конец которого связан с нагревателем и имеет свободное перемещение при расширении, а другой — жестко соединен с теплоприемником.

Перепад температуры на пленках измеряют термопарами, спаи которых заделывают в просверленные отверстия пакета. Тепловой поток, проходящий через пакет, подсчитывают по перепаду температуры, создаваемому на эталонном материале, из которого изготовлено зажимное устройство. Для устранения боковых .. потерь тепла измерительный участок изолируют. Все измерения проводят в вакууме после установления стационарного состояния.

10 Описанный способ проверен на пленках из молибдена и ряда полимеров.

15 Способ определения коэффициента теплопроводности тонких пленок путем измерения потока тепла через пленки, перепада температур на них и последующего вычисления коэффициента теплопроводности по известной фор20 муле, отличающийся тем, что, с целью повышения точности определения, пленки собирают в пакет, а тепловой поток направляют вдоль пакета.

www.findpatent.ru

Устройство для измерения коэффициента теплопроводности тонких пленок

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соаетски»

Соцналнстнческнх

Республнк (1 1) 500 f91 (61) Дополнительное к авт. свид-ву (51) М. Кл. (» 01К 25/18

2 (22) Заявлено03.01. 74 (21)1982781/26-25 о с присоединением заявки №

Гасударственный неюатет

Свавта Мнннстраа СССР

N делан N306p!TINI а еткрытнй (23) Приоритет (43) Опубликовано25.01.76 Бюллетень МЭ (Я) УД1

Ю. А. Бойков, Б. М . Гольцман и С. Ф. Синенко (72) Авторы изобретения (71) Заявитель Ордена Ленина фиэикотехническМ институт им. А. ф. Иоффе (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЭФФИБИЕНТА

ТЕПЛОПРОВОДНОСТИ ТОНКИХ ПЛЕНОК

Изобретение относится к. технике измерения теплофизических свойств тонких пленок, в частности, к измерений коэффициента их теплопроводности.

Известно устройство, состоящее из подложки в виде пленки из диэлектрического материала с нанесенным на нее проводяшила слоем в виде полоски, и электродов, распо ложенных на противоположных концах проводящего слоя. Для измерения тепловых свойств образца через проводящую полоску пропускают импульс электрического тока длительностью 100 мксек и по изменению ее сопротивления, соответствующему изменению температуры поверхности подложки, 15

cyllsT об искомых величинах.

Однако этому устройству свойственна низкая точность при измерениях образцов с малыми толщинами. Вызвано это тем, что о теплопроводности образца судят по зп времени прохождения тепловой волны через поперечное сечение исследуемой пленки, которое для пленок малой толщины (порядка одного микрона) равно 10-8+10-10сек .в зависимости от температуропроводности 25

2 образца. Регистрация и измерение подобньйс процессов представляют собой ж настоящее ,время большие трудности и не могут быть осуществлены с достаточной точностью.

Бель изобретения — повышение точностф измерения коэффициента теплопроводности пленок.

Достигается это тем, что проводящий ,слой выполнен в виде полоски, расположенной в средней части подложки между элект

Э тродами, снабженными теплоотводами, па--

1раллельно последним так, что между проводящим слоем и электродами имеются эат эоры, ширина крторых, как и ширина про- . водящего слоя не менее, чем на порядок меньше длины данного слоя, а контакт осуществлен через перемычки, ширина которыми не меньше ширины проводящего слоя.

Кроме того, в целях упрощения техно-: логии изготовления устройства, проводяшиЯ . слой, slIPKtpOllbl и перемычки выполнены одинаковой толщины, что допускает одно:временное нанесение их на подложку.

Выполнение проводящего слоя в виде ,узкой полоски, расположенной между элек5ОО49 7 (остави ген

TezpeaA.K ìûøHèõîâà Корректор Л.Ep BHQ

Редактор Е.Гончар

Иад. И

3à«3 4916

Тираж 864

Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 113035, Раушская наб., 4

Филиал ППП «Патент», r, Ужгород, ул. Проехтная, 4

www.findpatent.ru

Тонких пленок

ОПИСАН ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соеетокиэ

Социелиотичеокиэ

Реопублик

Зависимое от авт. свидетельства №

Заявлено 07.ЧП,1969 (№ 1345129/18-10) с присоединением заявки №

Приоритет

Опубликовано 21,VI I I.1970. Бюллетень ¹ 26

Дата опубликования описания 23.XI.1970

Кл. 421, 12/02

МПК G 01п 25/18

УДК 536.21(088.8) Комитет по делатл изобретений и открытий при Совете Миниотрое

СССР

Авторы изобретения

В. С. Тюшев и А. А. Липовка

Северо-Западный заочный политехнический институт

Заявитель

lI

ОГЬНАП

СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ1 .. .1." ..;" ° Аа.: . гл1:

ТОНКИХ ПЛЕНОК C;.";- . ; ), Е .-.f Гп . 0 п — э гэ

Изобретение относится и области определения теплофизических характеристик и может быть использовано, например, в микропленочной технике, вакуумной технике, при исследовании физики поверхностных явлений, при наблюдении размерных эффектов в тонких пленках в физике твердого тела.

Известные способы измерения теплопроводности пленок принципиально не позволяют проводить измерения для пленок толщиной о менее 1000А, поскольку пе удается с приемлемой точностью замерить градиент температуры по толщине такой пленки в основном из-за того, что измерительный прибор вносит существенные искажения в температурное поле пленок рассматриваемой толщины.

По предлагаемому способу для повышения точности определения на часть поверхности подложки наносяг исследуемую пленку, покрывают ее и оставшуюся часть подложки эталонной пленкой, пропускают тепловой поток со стороны подложки, измеряют разность температур между поверхностями эталонной пленки, нанесенными на исследуемую пленку и подложку, и находят искомую величину по формуле где г,„— коэффициент теплопроводностп исследуемой пленки; а„— толщина исследуемой пленки; и,— толщина эталонной пленки;

5 „— коэффициент теплопроводности эталонной пленки;

l — температура эталонной пленки, нанесенной на исследуемую пленку; . " — температура эталонной пленки, нане10 сенной на подложку; . „— темперагура окружающей среды.

Исследуемую тонкую пленку наносят (например, напыляют) на часть поверхности подложки.

15 После этого, измерив с помощью интеференционного микроскопа ее толщину, наносят уже па всю поверхность подложки эталонную пленку из этого илп из другого материала, близкого по теплопроводностп, такой толшпны, что20 бы ее теплопроводность могла бь|ть измерена любым известным методом. Толщину пленки измеряют, например, резонансным методом— параллельным напылением материала на кварцевыи резонатор. Пропуская тепловой по25 ток со стороны подложки, измеряют разность температур между поверхностью эталонной пленки, лежащей на исследуемой пленке и на подложке.

Измеряют также разность температур меж30 ду поверхностью пленки и окружающей сре279119 п — э п - — Io

d пи . — о гэ

Предмет изобретения

Редактор С. И. Хейфиц Составитель В. С. Агапова Корректор Л. Л. Евдонов

Заказ 3318/5 Тираж 480 Подписное

ЦНИИПИ Комитета по делалг изобретений и открытий при Совстс Министров СССР

Москва,,Ж-35, Раупгскап наб., д. 4/5

Типографии, пр. Сапунова, 2 дой. Зная отношение толщин исследуемой и эталонной пленок. находят коэффициент теплопроводности исследуемой пленки по формуле

Способ определения теилопроводности тонких гкленок путем ггагреваггия их тепловым потоком, от гипагощийгся тем, чго, с целью повышения точ IocTI определения, на часть поверхности подложки наносят исследуемую пленку, покрывают ее и оставшуюся часть подло>кки эталонной пленкой, пропускают тепловой поток со стороны подложки, измеряют разность температур между поверхностями эталонпой пленки. паггесеггнылггг на исследуемуго пленку и подложку, и находят искомую величину по формуле где Х,„— коэффициент теплопроводности исследуемой пленки, ап — - толщина исследуемой пленки, d,— толщина эталонной пленки, г.э — коэффициент теплопроводпости эталонной пленки, г — температура эталонной пленки, нанесенной па исследуемую пленку, 3" — телгггература эталоннсй пленки, нанесеIIIIQII па подложку, /в — темггература окружающей среды.

www.findpatent.ru

Презентация на тему: Электропроводность тонких пленок (металлы).

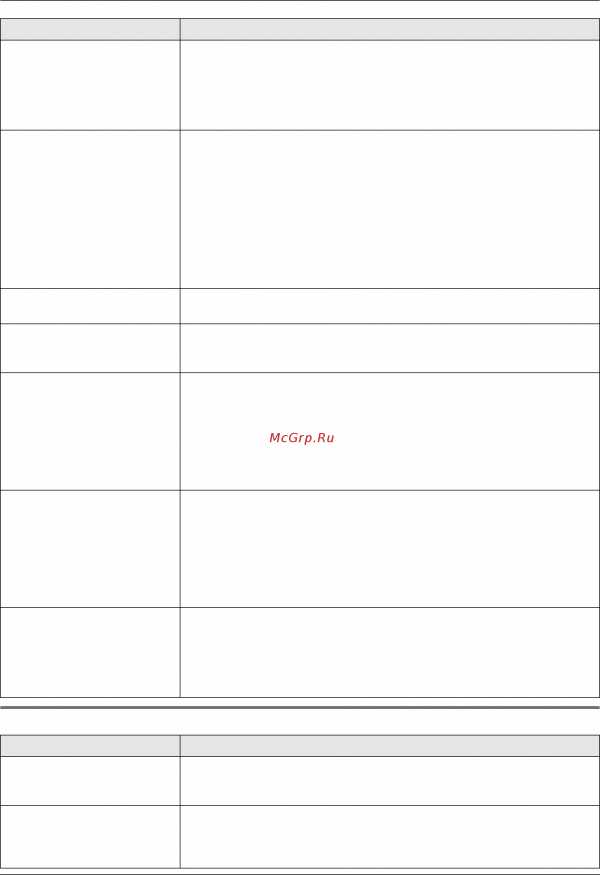

Высокочастотная электропроводность металла

Переменное поле

Уравнение движения для импульса, приходящегося на один электрон

Ток, вызываемый в металле переменным электрическим полем

Плазменная частота | ε |

Ме: n 1028 ì 3 ,0 ,m*m | p 1016c 1 |

Si: n 1015 ì 3 , 12,m*m | p 1012c 1 |

Если ω <ωp , то ε оказывается отрицательной величиной. В этом случае волновое уравнение имеет лишь экспоненциально затухающие вглубь металла решения

При положительных ε (ω > ωp) излучение может распространяться, и металл оказывается прозрачным (в ультрафиолетовом диапазоне)

СПбГЭТУ «ЛЭТИ», кафедра МИТ, ОЭиР, 2013

|

|

| Электропроводность полупроводников | ||||||||||||||||||||||

| ПП |

|

| σ(T) e n(T)μn (T) e p(T)μp (T) |

|

| |||||||||||||||||||

| Ме |

|

|

|

| ||||||||||||||||||||

|

|

|

|

| e |

|

|

|

|

|

| 1 |

|

|

| 1 |

| 1 |

|

|

| ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

| m* |

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

| N |

|

| |||||||||||

|

|

|

|

|

|

|

|

|

|

|

| ef |

|

| |||||||||||

Концентрации электронов n0(T) и дырок p0(T) при температуре T |

|

| |||||||||||||||||||||||

в собственном невырожденном полупроводнике |

|

|

|

|

|

|

|

|

|

| |||||||||||||||

определяются |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| выражениями: | 26 | m | m | p |

|

| 3 |

|

|

|

|

|

|

| E |

|

|

|

| |||||

n0 T p0 T ni T3.1 10 |

| n |

|

|

|

|

| 2 |

|

|

|

|

|

| G |

| 3 |

| |||||||

|

|

|

| T |

|

| exp |

|

|

|

| , (ñì |

| ) | |||||||||||

|

|

| m |

|

|

|

|

| 2kT |

|

| ||||||||||||||

|

|

| m |

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

| 0 |

| 0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||

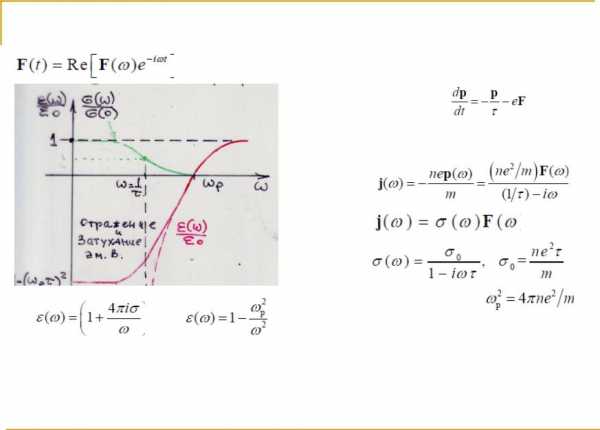

Вид кристалла | (kT) p Es |

|

|

|

|

Атомные, ковалентные | р=-1 |

|

| s=-1/2 |

|

|

|

|

пьезоэлектрические | р=-1 |

|

| s=+1/2 |

|

|

|

|

Ионные: kT>hωD | s=+1/2 |

|

kT<hωD |

|

|

| ~exp(hωD/kT) |

|

|

|

|

| T |

| 2 | см2 | |||

μn T 1300 |

|

|

| , | В с | |||

300 | ||||||||

|

|

| ||||||

|

| T |

|

| 2,7 | ñì 2 | ||

p T 500 |

|

|

|

|

| , |

| |

300 |

| Â ñ | ||||||

|

|

|

| |||||

СПбГЭТУ «ЛЭТИ», кафедра МИТ, ОЭиР, 2013

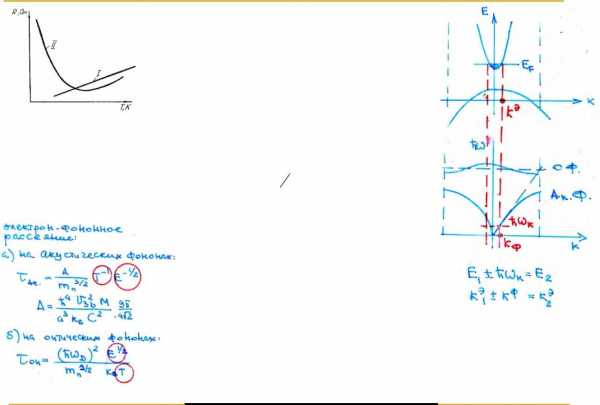

Электропроводность примесных полупроводников

| nd T n1 |

| 1 |

| 2 m" | kT | 1.5 |

| Eg |

I. | (T ) |

| e2kT | ||||||

2 | Nd | n |

|

| |||||

|

|

|

| h3 |

|

|

|

| |

II.n2 (T) Nd

III. |

|

| 2 m"n kT 1.5 | EF (T) | EC | |||

n0 | (T ) 2 | h3 |

| exp |

|

|

| |

kT |

| |||||||

|

|

|

|

|

|

| ||

n(T)= n0(T) +nd(T)

(T) e n(T) n (T) e p(T) p (T)

n (T) e n(T) n (T)

p (T) e p(T) p (T)

СПбГЭТУ «ЛЭТИ», кафедра МИТ, ОЭиР, 2013

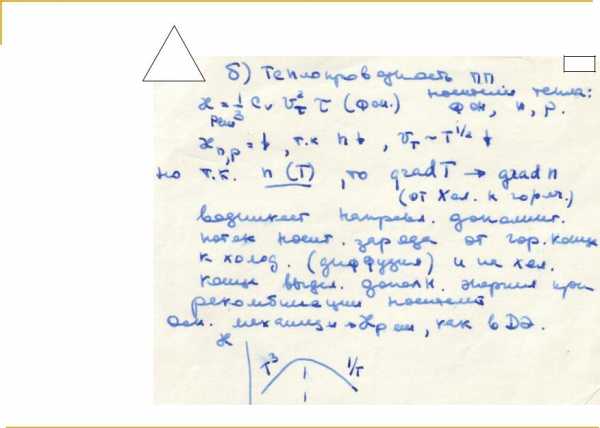

Теплопроводность полупроводников

СПбГЭТУ «ЛЭТИ», кафедра МИТ, ОЭиР, 2013

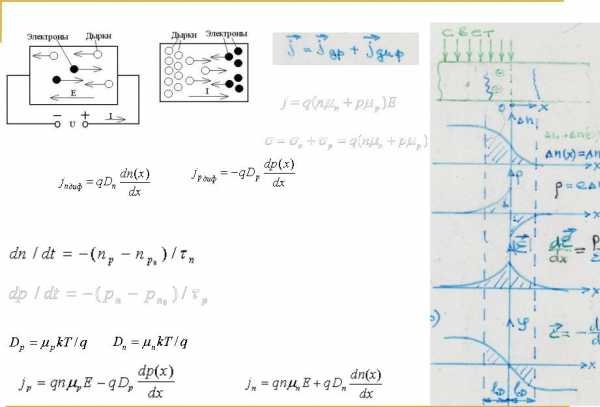

Токи в полупроводниках

Дрейфовый (а) и диффузионный (б) токи в полупроводнике

Скорость рекомбинации неравновесных носителей пропорциональна избыточной концентрации дырок

| где tp - время жизни дырок; | ||

| tn - время жизни электронов | ||

| Время | жизни | избыточных |

| носителей |

| составляет |

Соотношения Эйнштейна: | 0,01...0,001 с. |

| |

|

|

| |

СПбГЭТУ «ЛЭТИ», кафедра МИТ, ОЭиР, 2013

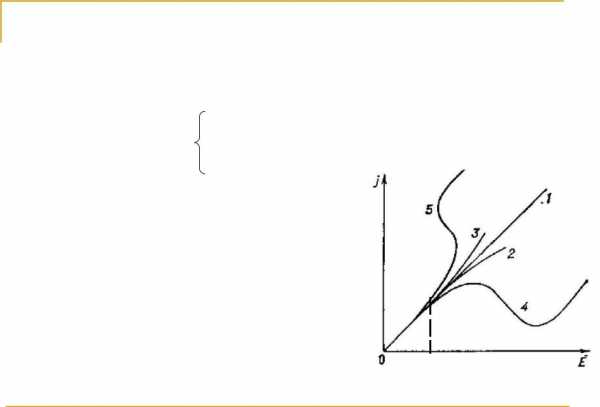

Электропроводность полупроводников в сильных электрических полях

(E) e n(E) (E) Сильное электрическое поле влияет на подвижность и концентрацию носителей заряда.

(E) e n(E) ЭффектФренкеля-Пула,эффект Зенера

(E)e (E) | •Эффект отражения от атомных | |||||||

плоскостей, | ||||||||

|

|

|

|

| ||||

|

|

|

|

| •Эффект Ганна, | |||

|

| e |

|

| •Эффект разогреваэл.-дыр.газа | |||

(E) |

| (E) | (E) | e | ||||

|

|

|

| |||||

| m* (E) | |||||||

m* | ||||||||

Поля, у которых напряженность меньше критического значения, называют слабыми, больше критического — сильными

ET 32 kT E e E

Eêð3 êT

2 e

ВАХ: 1-линейная,2-сублинейная,3-суперлинейная,4-S-образная,

5- N-образная

Eêð

Если электропроводность с ростом поля увеличивается, то BAX наз.

Суперлинейной (3), если же падает,- сублинейной(2).

СПбГЭТУ «ЛЭТИ», кафедра МИТ, ОЭиР, 2013

продолжение

Электропроводность полупроводников в

сильных электрических полях

(E)e n(E)

Существуют несколько механизмов увеличения концентрации носителей в сильном электрическом поле.

Основными механизмами являются три:

1.термоэлектрическая (термополевая) ионизация -эффектФренкеля-Пула,

2.электростатическая ионизацияэффект Зенера (туннельный эффект)

3.ударная ионизация.

U(r)

E e E

СПбГЭТУ «ЛЭТИ», кафедра МИТ, ОЭиР, 2013

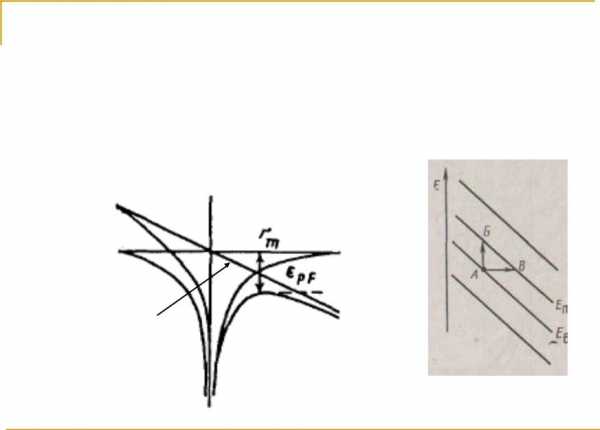

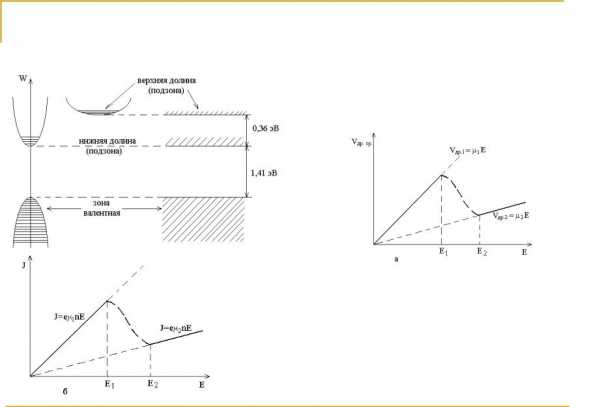

Эффект Ганна (1963 г.) | Если к образцу полупроводника приложить электрическое поле с |

| напряженностью, большей некоторого порогового значения, то в |

| таком образце могут возникнуть высокочастотные колебания |

| электрического тока. |

| движение “горячих” и “холодных” электронов приводит к |

| формированию подвижного двойного электрического слоя |

| зарядов - домена |

m*1 =07 m0

m*2 = 1,2 m0

J = e (m*1 n1+m *2 n2)

Е > Е1 для GaAs 3 кВ/см, для ІпР — около 6 кВ/см.

на участке E1< E< E2 должны наблюдаться уменьшение средней дрейфовой скорости и спад плотности тока при росте

напряженности внешнего поля (отрицательная дифференциальная подвижность и отрицательное дифференциальное сопротивление)

СПбГЭТУ «ЛЭТИ», кафедра МИТ, ОЭиР, 2013

продолжение

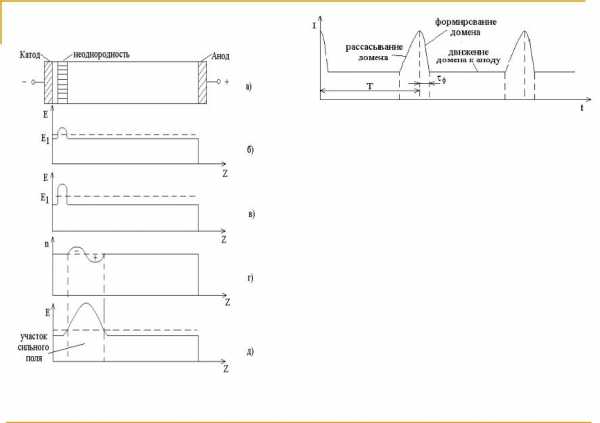

Эффект Ганна

а) участки образца вне домена ведут себя как обычная среда, проводимость которой подчиняется закону Ома; б) участок образца внутри домена обладает отрицательным дифференциальным сопротивлением, что позволяет использовать образцы в

качестве активных элементов усилителей и генераторов СВЧ

На основе эффекта Ганна разработаны диоды Ганна, способные работать на частотах от долей герца до сотен гигагерц. При определенных условиях диод

Ганна может работать в режиме ограниченного накопления объемного заряда (ОНОЗ). Максимальная

частота колебаний в ОНОЗ теоретически может достигать тысячи гигагерц. В диоде Ганна

наблюдают световое излучение, лазерный эффект, модуляцию светового потока доменом генерацию мощных ультразвуковых колебаний.

Образование домена в кристалле соответствует резкому возрастанию удельного сопротивления. В случае приложения к кристаллу электрического поля с критическим значением напряженности образование домена приводит к уменьшению тока, проходящего через образец.

СПбГЭТУ «ЛЭТИ», кафедра МИТ, ОЭиР, 2013

studfiles.net

Устройство для моделирования коэффициента теплопроводности в тонких пленках

Союз Советскнк

Соцкалистическмк

Республик

О Il И С А Н И Е () 752383

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6! ) дополнительное к dBT. свид-ву (22) Заявлено 10,01.77 (2! ) 2439838/18-24 (5! ) Щ !(л

3 с присоединением заявки М

Я 06 5 7/46

Государственный комитет (23) Приоритет по делам изооретений и открытий

Опубликовано30.07,80, Бюллетень J% 28

Дата опубликования описания 30.07.80 (53) УДК 681.333 (088.8) (72) Автор изобретения

Ю. М. Мацевитый

Институт проблем машиностроения АН Украинской ССР (7!) Заявитель (54) УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ КОЗФФИБИЕНТА

ТЕПЛОПРОВОДНОСТИ В ТОНКИХ ПЛЕНКАХ

Устройство относится к аналоговой вычислительной технике и предназначено для решения инверсной задачи теплопроводности в телах, термометрирование которых осуществить практически невозможно изза их ограниченных размеров.

К таким телам относятся, например, тонкие пленки, которые получили в последнее время широкое распространение как в виде объектов, имеющих самостоятельное значение, так и в виде различного рода покрытий, наносимых на другие материалы. Создаваемые пленки относятся к разряду новых материалов, поэтому черезвы35 чайно важно знать их теплофизические свойства (в частности, коаффициент теплопроводности) и их зависимость от темпе-. ратуры, В связи со специфичностью объекта исследования (тонкие пленки) необходимо применить специальный прием решения инверсной задачи, состоящий в параллельном решении двух обратных задач.

Известно устройство для решения обратных задач теплопроводности, содержащее пассивную модель $1), Недостатком устройства является невозможность решения инверсных задач теп лопроводности для тел с ограниченными размерами.

Наиболее близким по технической сущности к предлагаемому является устройство, содержащее две пассивные модели, делитель напряжения, сумматор, блоки сравнения и управляемые резисторы (2).

Недостатком атого устройства является неприспособленность к решению инверсных задач, т.е. невозможность определения с их помощью теплофизических характеристик исследуемых объектов.

Бель изобретения — расширение функциональных возможностей аналоговой вычислительной техники в решении инверсных задач теплопроводности для тел, имеющих ограниченные размеры, которые не позволяют проводить термометрирование непосредственно в самом теле.

752383 4 усилителей 12-15 и блоков 16 и 17 деления сумматора 18 и блока 19 деления, Ф- Устройство работает следующим обраяэ зом.

Сигналы из узловых точек пассивных с- моделей 1 и 2 поступают на входы блоzo- ков 4 и 5 сравнения, на вторые входы кои торых с выходов потенциометрического дее- лителя 3 напряжения подаются напряжения, 10 пропорциональные значениям температуры од в соответствующих точках моделируемых тел. вто- С выходов блоков 4 и 5 сравнения сигналы рассогласования поступают на входы

15 блоков 6 и 7, которые изменяют величио ны сопротивления управляемых резисторов

8 и 9 до тех пор, пока импульсы paccorе ласования не станут равными нулю, что го означает окончание решения обратных эа20 дач, т.е. величины сопротивлений резисторов 8 и 9 соответствуют термическим сопротивлениям 3/с и 1/î . Юля того, чтобы определить эти величины, напряжения с эталонных резисторов 10 и 11, пропорци25 ональные силам тока в них, подаются соа ответственно на дифференциальные усилители 12 и 13, а падения напряжений на резисторах 8 и 10 устанавливаются на входах дифференциальных усилителей 14 и 15, Сигналы с выходов усилителей 12

e= . и 14 поступают на вход блока 16 делере ния точно так же, как сигналы с выходов усилителей 13 и 15 подаются на входы блока 17 деления.

Поставленная цель достигается тем, что в устройство введены блоки регулировки резистора,i эталонные резисторы, ди ференциальные усилители и блоки делени причем первые входы блоков сравнения подключены к узлам первой и второй па сивных моделей соответственно, вторые в ды блоков сравнения соединены с первым вторым выходами делителя напряжения, тр тий выход которого подключен к первому входу первого блока деления, второй вх которого соединен с выходом сумматора входы которого подключены к выходам рого и третьего блоков деления, соотве ственно, входы второго блока деления подключены к выходам первого и второг дифференциальных усилителей, соответст венно, входы третьего блока деления со динены с выходами третьего и четверто дифференциальных усилителей, первые вх ды объединены и подключены к одному воду первого эталонного резистора и ко ,входу делителя напряжения, первые вход первого и второго дифференциальных уси лителей объединены и подключены к одн му выводу второго эталонного резистор и ко входу делителя напряжения, один в вод первого управляемого резистора соединен с другим выводом второго эталон ного резистора и подключен ко второму входу первого дифференциального усилит ля, другой вывод первого управляемого эистора соединен со входом первой пассивной модели и со вторым входом второго дифференциального усилителя, один вывод второго управляемого резистора, соединен с другим выводом первого эталонного резистора и подключен ко второму входу третьего дифференциального уси.лителя, другой вывод второго управляемо- 0

ro резистора соединен со входом второй пассивной модели и со вторым входом четвертого дифференциального усилителя, выход первого блока сравнения через первый блок регулировки резистора подключен к управляющему входу первого управляемого резистора, выход второго блока сравнения через второй блок регулировки ре- . зистора соединен с управляющим входом .второго управляемого резистора.

На чертеже представлена блок-схема устройства.

Устройство состоит из пассивных моделей 1 и 2, потенциометрического делите 55 ля 3 напряжения, блоков 4 и 5 сравнения, блоков 6 и 7 регулировки резистора, управляемых резисторов 8 и 9, эталонных резисторов 10 и 11, дифференциальных

С выходов блоков 16 и 17 деления напряжения, пропорциональные сопротивлениям резисторов 8 и 9, а, следовательно, и термическим сопротивлениям 1 с и1/с( поступают на входы сумматора 18, с выхода которого сигнал, пропорциойальный разности1/а,-1/txlg подается на вход блока

19 деления, на второй вход которого поступает с выхода делителя 3 напряжение, пропорциональное толщине пленки о . .В результате, на выходе блока 19 деления формируется сигнал, соответствующий коэффициенту теплопроводности пленки

Меняя температуру среды и замеряя потенциал на границе модели, соответствующий температуре на границе тела, можем лолучить зависимость Д = f (T)y для материала, из которого выполнена данная пленка.

Предлагаемое устройство вследствие введения новых элементов и связей между ними обеспечивает возможность решения инверсных задач теплопроводности для тел с ограниченными размерами.

5 7523

Формула изобретения

Устройство для моделирования коэффициента теплопроводности в тонких пленках, содержащее две пассивные модели, делитель напряжения, сумматор, блоки сравнения, управляемые резисторы, о т л и— ч а ю щ е е с я тем, ч го, с целью расширения функциональных возможностей устройства as счет обеспечения возможности 10 решения инверсных задач теплопроводности для тел с ограниченными размерами, в него введены блоки регулировки резистора, эталонные резисторы, дифференциальные усилители и блоки деления, причем !5 первые входы блоков сравнения подключены к узлам первой и второй пассивных моделей соответственно, вторые входы блоков сравнения соединены соответственно с первым и вторым выходами делителя на-20 пряжения, третий выход которого подключен к первому входу первого блока деления, второй вход которого соединен с выходом сумматора, входы которого подключены к выходам второго и третьего блоков, 25 деления, соответственно, входы второго блока деления подключены к выходам первого и второго дифференциальных усилителей, соответственно, входы третьего блока деления соедийены с выходами третьего З0 и четвертого дифференциальных усилителей первые входы которых объединены и подключены к одному выводу первого эталонного резистора и ко входу делителя на- пряжения, первые входы первого и второгоЗз

83 6 дифференциальных усилителей объединены и подключены к одному выводу второго эталонного резистора и ко входу делителя напряжения, один вывод первого управляемого резистора соединен с другим выводом второго эталонного резистора и подключен ко второму входу первого дифференциального усилителя, другой вывод первого управляемого резистора соединен со входом первой пассивной модели и со вторым входом второго дифференциального усилителя, один вывод второго управляемого резистора соединен с другим выводом первого эталонного резистора и подключен ко второму входу третьего дифференциального усилителя, другой вывод второго управляемого резистора соединен со входом второй пассивной модели и со вторым входом четвертого дифференциального усилителя, выход первого блока сравнения через первый блок регулировки резистора подключен к управляющему входу первого управляемого резистора, выход второго блока сравнения через второй блок регулировки резистора соединен.с управляющим входом второго управляемого резистора, Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 459762, кл. 6 06 G 7/46, 1972.

2..Авторское свидетельство СССР

34 297979, кл. 9 06 G 7/46, 1969 (прототип) .

752383

Составитель И. Дубинина

Редактор A. Ïoëèíè÷ Техред И. Асталош Корректор М. Шароши

Заказ 4751/10 Тираж 751 Подписное

1.1НИИПИ Государственного комитета СССР о делим изобретений и открытий

113025, Москва, Ж-35, Раушская иаб., д. 4/5

Филиал Г1ПП Патент, r. Ужгород, ул. Проектная, 4

www.findpatent.ru

Основные параметры и свойства тонких пленок — МегаЛекции

Обычно свойства пленок определяются размером тела в одном из направлений, то есть толщиной слоя. Например, механические свойства полимерных пленок зависят от их толщины d при ее значениях меньших 1,5 мм, а электрическое сопротивление пленок металлов зависит от толщины при d = 80-100 нм (рисунок 6).

Рисунок 6 – Зависимость электрического сопротивления пленки металла от ее толщины.

Это объясняется увеличением вклада поверхностей (верхней и нижней) пленки в механизм электропроводности. При этом следует учитывать, что характер размерных зависимостей определяется условиями и методикой измерения этого свойства, например, температурой материала или напряженностью электрического поля.

В общем случае, тонкую пленку можно рассматривать как среду, ограниченную двумя поверхностями (рисунок 7).

Рисунок 7 – Структура пленки на поверхности материала

Участки поверхностей Z1 и Z2 в общем случае могут совпадать (на этих участках покрытие отсутствует).

Для характеристики пленок используют геометрическую толщину пленки, которая выражается из формулы (1).

| dг = 1/S0 ∫(Z2 –Z1) dS | (1) |

где S0 - площадь поверхности подложки;

dS - дифференциальный элемент этой поверхности.

Измерять dг очень сложно. При этом понятие геометрической толщины пленки не несет информацию о ее форме. Поэтому часто используется параметр эффективной толщины, который связывается с методом измерения. В общем случае, эффективной по отношению к данному физическому свойству толщиной называют толщину однородного слоя вещества, обладающего теми же свойствами, что и реальное покрытие. В общем случае dг, эффективная весовая толщина и оптическая толщина, совпадают, когда покрытие равномерное и однородное. В противном случае, при измерении толщины одного и того же покрытия получаем разные значения.

Внешняя форма определяется геометрическими размерами отдельных элементов покрытия. Внутренняя форма описывает кристаллическое строение, тип решетки, ориентацию кристаллов, их размер, дефектность. В зависимости от внешней формы различают сплошные, полусплошные и островковые или пленки. Сплошные – это пленки, для которых на всей поверхности выполняется условие Z1 ≠ Z2.

Полусплошные - пленки, на поверхности которых есть участки с Z1 = Z2, то есть нарушается его сплошность. Полусплошные пленки формируются на стадии слияния капель, микрочастиц, ионном селективном травлении тонких слоев.

Островковые пленки – покрытия, состоящие из изолированных микрочастиц (островков или кластеров) [1].

Одним из основных факторов, определяющих долговечность и надежность покрытия, является адгезия, то есть сила связи с подложкой. Простой и эффективный метод определения величины адгезии заключается в наложении на поверхность пленки специальной испытательной липкой ленты для последующего исследования процесса отрыва. При слабой адгезии лента отрывается от подложки вместе с пленкой, при сильной – пленка остается полностью на подложке. Для количественной оценки адгезии применяют метод липкой ленты и метод царапания иглой под определенной нагрузкой, методы имеет ряд методических сложностей. Величина адгезии очевидно определяется природой связи частиц пленки и подложки. Физическая адсорбция определяет слабую адгезию, хемосорбция – сильную.

Для повышения адгезии нередко специально наносят подслои окисла, современные технологии позволяют также осуществлять плавный переход состава пленки от окисла до чистого металла, что может обеспечить максимальную адгезию.

При использовании пленок в машиностроении важное значение имеют их износостойкость и коэффициент трения, которые определяются, структурой и составом пленочного покрытия. Трибологические фрикционные испытания полученных пленок часто проводятся по методу “палецповерхность” на трибометрах в условиях сухого трения. Коэффициент трения и износостойкость пленок определяются при возвратно-поступательном скольжении индентора. Скорость движения столика с образцом составляет обычно 1 - 10 мм/с, закругленный индентор выполняется из твердого сплава ВК8, нагрузка на индентор при испытаниях составляет как правило до 1 Н.

Для описания изменения коэффициента трения с ростом пути трения применяют модель по Боудену-Тейбору, которая определяется из формулы (2).

| (2) |

где μа – коэффициент трения, определяющиеся сопротивлением срезу поверхностных соединений;

μp – коэффициент трения, определяющиеся сопротивлением пластического оттеснения;

А – фактическая площадь контакта;

S – предел прочности на сдвиг;

W – нормальная нагрузка;

R – радиус индентора;

H – твердость пленок.

При данных условиях испытаний с большой достоверностью можно сказать, что радиус индентора, твердость пленки, предел прочности на сдвиг пленки являются постоянными величинами. Следовательно, коэффициент трения зависит только от площади фактического контакта индентора с поверхностью пленки. Вследствие одинаковых условий трибоконтакта, изменение площади фактического контакта и объемного износа пленки за единицу времени постоянно, поэтому изменение коэффициента трения является линейной зависимостью от времени истирания или пути трения. Следовательно, угол наклона и длина пути линейного участка зависимости коэффициента трения определяются величиной объемного износа пленки за единицу времени или износостойкостью пленки. С ростом объемного износа пленки и соответственно уменьшения ее износостойкости будет увеличиваться угол наклона и уменьшаться длина пути трения участка линейной зависимости коэффициента трения от пути трения. Следует отметить, что радиус кривизны индентора намного превышает толщину пленки, следовательно, изменение значения коэффициента трения с ростом пути трения будет иметь линейный характер до того момента, пока индентор не достигнет подложки [3].

Так же на пленку действуют напряжения. Напряжения могут быть сжимающими (пленка как бы стремиться расшириться параллельно поверхности), в предельном случае она может изогнуться выпукло. Растягивающие напряжения в пределе могут привести к разрыву пленки. Для температур осаждения от 50 до сотен градусов по Цельсию типичные величины растягивающих напряжений в металлических пленках 108 – 1010 дин/см2, причем для тугоплавких металлов значения близки к верхнему пределу, а для мягких (медь, золото, алюминий) – к нижнему. Для диэлектрических пленок напряжения часто оказываются сжимающими с несколько меньшими значениями. Причины возникновения напряжений: термическая, возникающие при охлаждении; влияние подложки, несоответствие структур подложки и пленки; напряжения поверхности из-за изменения межатомных расстояний у поверхности пленки; граница кристаллитов движется из пленки.

Во многих случаях пленки оказываются прочнее (примерно в 200 раз), чем объемный материал, что связано предположительно с особыми свойствами поверхности (рисунок 8).

Рисунок 8 – Зависимость предела разрушения от толщины напыленной никелевой пленки

Таким образом, прочность возрастает с увеличением роли поверхности. Упругость пленок и объемного материала примерно одинаковы и характеризуются нагрузкой до возникновения пластических деформаций. Для измерений упругости пленку необходимо отделить от подложки.

В соответствии с современной квантовой теорией проводимость в металлах определяется электронами, а электрическое сопротивление обусловлено рассеянием электронов при взаимодействии с решеткой. Из-за своей волновой природы электроны могут проходить сквозь совершенную решетку без затухания, поэтому удельное сопротивление является мерой совершенства структуры кристаллической решетки. В реальности, по ряду причин совершенной структуры не бывает, поэтому электроны подвергаются рассеянию, среднее расстояние, которое электроны проходят между соударениями, называется средним свободным пробегом. Даже если решетка не имеет структурных дефектов, но вследствие тепловых колебаний атомов около своих средних положений решетка не будет совершенной для дрейфа электронов. Электроны будут взаимодействовать с различными видами колебаний решетки (фононами), что и будет определять электросопротивление.

Атом примеси или вакансия как правило имеют эффективный электрический заряд существенно отличающийся от основного заряда металла, поэтому он будет служить дополнительным источником рассеяния электронов. Удельное сопротивление повышается с увеличением концентрации примесей и достигает максимума при 50 % концентрации [5].

В пленках в процессе формирования может остаться значительно большее количество примесей, чем будет захвачено в равновесном состоянии. Поэтому можно часто наблюдать увеличение удельного сопротивления в несколько сотен раз. Кроме того, высокие значения удельного сопротивления пленок, могут быть обусловлены образованием изолирующей фазы (например окисла), которая беспорядочно распределяется по всей пленке из-за плохой вакуумной гигиены.

Дефекты структуры (дислокации и границы зерен) мало влияют на удельное сопротивление в сравнении с влиянием вакансий и дефектов внедрения. Исключение составляет случай образования изолирующей фазы по границам зерен.

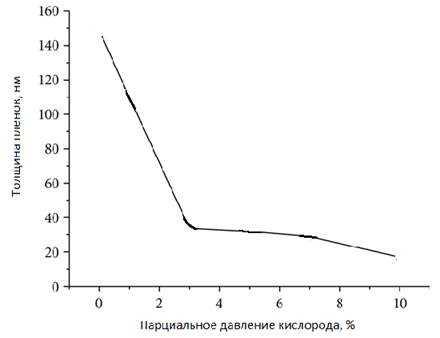

Пленки диоксида олова

Оксид олова SnO2 — бинарное неорганическое соединение, белые кристаллы, нерастворимые в воде. Диоксид олова по своему химическому характеру является больше кислотным. Тонкие пленки SnO2 могут быть получены различными способами, такими как химического осаждения из паровой фазы, напыления, золь-гель процесса, и брызгами пиролиза. Метод магнетронного распыления, по сравнению с другими методами осаждения, является наиболее удобным методом для получения пелнок диоксида олова из-за своей высокой скорости осаждения, экономической выгоды, хорошей воспроизводимостью, и возможностью использования [4].

Диоксид олова широко используется во многих областях благодаря своим хорошим оптических и электрических свойств. SnO2 является своего рода прозрачным полупроводником n-типа с широкой запрещенной зоной (3,6-4,0 эВ) [1]. Процент парциального давления кислорода может варьировать в диапазоне от 1% до 10%. Введение кислорода будет подавлять осаждение и рост пленок SnO2, а удельное сопротивление пленки уменьшается с увеличением давления кислорода (рисунок 9).

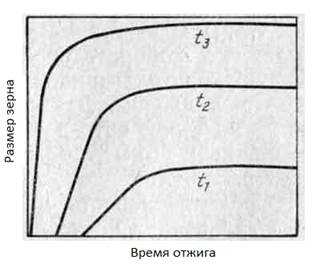

Рисунок 9 – Толщина пленок SnO2 в зависимости от парциального давления кислорода

Размером зерна можно управлять с помощью выбора технологических параметров синтеза газочувствительного слоя. Проводимость наблюдается при температуре 400 – 1000°С. При увеличении размера зерна, возрастает проводимость. Это объясняется тем, что обедненный слой становится меньше половины зерна, то есть внутри зерна возникает проводящий канал. Для тонких пленок, толщина которых сопоставима с длиной Дебая, наблюдается увеличение чувствительности при уменьшении толщины. Газочувствительность слоев возрастает при уменьшении толщин, а при дальнейшем уменьшении толщины газочувствительность снижается. Данный эффект возможно связан с возрастанием сопротивления газочувствительного слоя за счет уменьшения подвижности в слое и нарушения его связности. При этом величина подвижности не зависит от температуры, но находится в сильной зависимости от состава окружающей среды. Для получения высокой газочувствительности после синтеза оксидных газочувствительных слоев необходим их высокотемпературный отжиг в атмосфере кислорода. Этот процесс тепловых воздействий приводит к увеличению размера кристаллитов (рисунок 10).

Рисунок 10 – Зависимость размера зерна от времени отжига при разных температурах

Из рисунка видно, что размер зерна во время отжига быстро увеличивается только в начальный период времени. Далее размер зерна слабо меняется от времени отжига. Из этого можно сделать вывод, что каждой температуре отжига соответствует определенный размер зерна. Размером кристаллитов, получаемых после отжига, можно управлять, вводя дополнительные легирующие элементы. Добавки La, Ba, P снижают конечный размер кристаллитов, а введение CaO приводит к увеличению размера зерна. При этом следует учесть, что введение дополнительных примесей также влияет на концентрацию свободных носителей заряда, а значит, влияет на длину Дебая в пленке. Именно соотношение между длинной Дебая и размером кристаллитов является критерием малости зерна. При уменьшении размера зерна происходит уменьшение температуры, при которой наблюдается максимум чувствительности к водороду. Это можно объяснить увеличением доли активного кислорода на поверхности из-за уменьшения энергии адсорбции кислорода, вызванным уменьшением размера кристаллитов. Когда размер кристаллитов, из которых состоит газочувствительный слой, много больше, чем длина Дебая, то проводимость определяется преодолением свободными электронами потенциальных барьеров на границе зерен. Из этого следует вывод, что для слоев, в которых размер зерен много больше длины Дебая, газочувствительность не должна зависеть от размера зерна. При уменьшении размера зерна, когда он становится сравнимым, но большим, чем длина Дебая, происходит проникновение обедненного слоя внутрь зерна. Поэтому при уменьшении размера зерна проводимость становится более чувствительной к зарядовому состоянию поверхности. То есть в этом случае при уменьшении размера зерна должно происходить увеличение газочувствительности [4].

Также, уменьшение размера зерна приводит к увеличению удельной площади поверхности, при этом адсорбция в большей степени влияет на объемные свойства Увеличение газочувствительности при уменьшении размера зерна можно объяснить тем, что длина Дебая становится сравнима с размером зерна. Таким образом, высокую чувствительность можно получить либо уменьшением размера зерен, либо увеличением длины Дебая, изменяя уровень легирования слоя. Размер кристаллитов влияет на физические свойства пленок. Например, оптическая ширина запрещенной зоны, измеренная в тонкой пленке SnO2 имеющей мелкозернистую структуру, существенно отличается от ширины запрещенной зоны монокристаллов SnO2 (3.54 эВ) и составляет порядка 3 эВ, что объясняется как нестехиометрическим составом пленки, так и наличием хвостов состояний зон, вызванных высокой дефектностью пленки [5].

Методы диагностики плазмы

Диагностика плазмы - это определение локальных и мгновенных значений основных ее параметров: концентраций электронов, атомов и молекул, функций распределения различных компонент плазмы по энергиям, характеризующих её состояние. Так как плазма в общем случае представляет собой многокомпонентную неравновесную неоднородную систему с широчайшим спектром всевозможных значений параметров, ее диагностика сталкивается с большими техническими трудностями. Особенно сложно проводить диагностику в экстремальных условиях (при максимальных температурах, плотностях, скоростях процессов, мощности внешних воздействий и других).

Спектроскопическая диагностика плазмы в основном подразумевает регистрацию и анализ характеристик спектров электромагнитного излучения плазмы. По используемому интервалу частот ее делят на СВЧ, оптическую и рентгеновскую. С помощью спектров можно найти пространственно-временные распределения практически всех параметров плазмы в самых широких диапазонах их значений. Недостатками метода является сложность связи параметров плазмы с непосредственно измеряемыми интенсивностями и существенная зависимость от видов статистических распределений частиц и излучения, которые заранее не известны. Поэтому спектроскопические исследования проводятся в три этапа: сначала устанавливают модель состояния плазмы и выбирают методы диагностики плазмы, допустимые в рамках этой модели, далее эти методы реализуют, а затем интерпретируют полученные результаты измерений и контролируют адекватность принятой модели. Информация, необходимая для решения задач первого этапа, может быть получена из анализа спектрального состава излучения плазмы, который позволяет определить основные компоненты ионного и химического состава плазмы. Обычно измеряют интенсивности, интегральные вдоль луча наблюдения. Локальные значения, связанные непосредственно с параметрами плазмы, необходимо вычислять с помощью интегрального преобразования.

Зондирование плазмы СВЧ основано на модели плазмы как макроскопической среды, влияющей на распространение электромагнитных волн. Этот метод дает возможность определить частоту столкновения электронов с тяжёлыми частицами, а в оптическом диапазоне и концентрацию нейтральных атомов. Методика основана на зависимости диэлектрической проницаемости плазмы от частоты [15].

Лазерные методы диагностики плазмы основаны на регистрации изменений зондирующего излучения, возникающих при прохождении электромагнитной волны через плазму. Для измерения электронной плотности плазмы чаще всего используется метод интерферометрии, физической основой которого служит изменение фазы зондирующей волны. Разработанные методы лазерной диагностики используются в исследованиях горячей плазмы.

Корпускулярная диагностика плазмы обычно подразумевает анализ потоков тяжелых частиц или излучаемых самой плазмой (пассивная диагностика плазмы), или пронизывающих ее и испускаемых внешним источником (активная диагностика плазмы). Корпускулярная диагностика плазмы с использованием тяжелых частиц является основной для изучения физических характеристик тяжелой компоненты горячей плазмы в проблеме управляемого термоядерного синтеза. С помощью пассивных методов исследуют нейтральные атомы, покидающие плазму в результате перезарядки ионов в объёме [8].

Наиболее удобной диагностикой плазмы является зондовая диагностика плазмы, основанная на помещении в плазму зондов. Все зондовые методы, кроме зондов-анализаторов, возмущают плазму. Однако обычно возмущение локализуется в прилегающих зонду слоях, а параметры призондовой плазмы удается связать с ее объемными свойствами. Энергетический поток, который может выдержать зонд, ограничен. Поэтому все варианты зондовых методик пригодны только для анализа низкотемпературной или периферийных зон горячей плазмы [9].

Зонд Ленгмюра

Зонд Ленгмюра — устройство, используемое для диагностики плазмы. Зондовый метод был впервые предложен Ирвингом Ленгмюром в 1923 году.

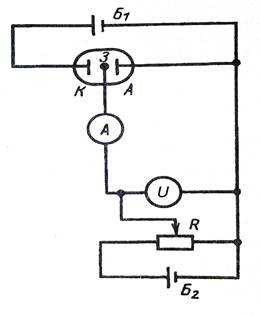

Этот метод основан на измерении плотности тока заряженных частиц на электрический проводник, помещенный в плазму в зависимости от его потенциала. Соответствующая кривая называется зондовой вольтамперной характеристикой. Для диагностики плазмы используется измерительная схема (рисунок 11).

Рисунок 11 – Измерительная схема

Измерительная система включает в себя измерительный зонд, опорный электрод – противозонд (в качестве него может выступать анод А или катод К), источник напряжения и питание разряда, которое осуществляется источником Б1.

Электрическим зондом называется металлический электрод небольших размеров, который вводится в исследуемую часть плазмы. Через источник напряжения зонд подсоединяют к опорному электроду, которым может быть анод или катод разрядной трубки, металлическая стенка разрядной камеры или специально введенный электрод [6]. Измерения заключаются в регистрации зондового тока в зависимости от величины приложенного напряжения, то есть определении зондовой вольтамперной характеристики (ВАХ). ВАХ позволяет определить локальные – в области нахождения зонда – параметры невозмущенной плазмы. Следовательно, зная параметры, можно управлять параметрами процесса: энергией бомбардировки, плотностью и другими.

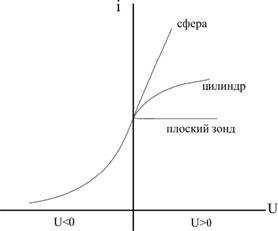

Зонду придают различные значения потенциала, относительно опорного электрода. Погруженный в плазму, зонд окружается двойным электрическим слоем и ВАХ зонда является ВАХ слоя. Если размеры измерительного зонда много меньше размеров опорного электрода, ВАХ системы определяется слоем у измерительного зонда (рисунок 12).

Рисунок 12 – ВАХ в зависимости от формы

Проводящая часть зонда, находящаяся в плазме, может быть выполнена из любого металла. Выбор металла определяется прежде всего свойствами среды, в которую он помещен, и характеристиками изолятора, с которым он имеет механический контакт [10].

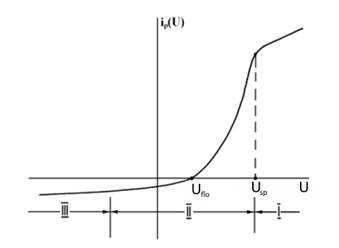

Зондовый метод является контактным методом диагностики (рисунок 13).

Рисунок 13 – Зондовая вольт-амперная характеристика

На (рисунке 13) Usp – потенциал плазмы, Ufl – плавающий потенциал, Uз=U-Usp – потенциал измерительного зонда относительно плазмы. Uз > 0 – электронный ток насыщения, Uз≤0 – электронный ток на зонд, Uз < 0 – ионный ток насыщения. При Uз > 0 ВАХ зависит от формы зонда. Область I – электронного тока насыщения, II – суммарного тока электронов и ионов, III – ионного тока насыщения.

Когда на зонд подан положительный относительно плазмы потенциал (область I), ионы отталкиваются от зонда, а электроны притягиваются. Эффект аналогичен поляризации плазмы вокруг заряда и экранировке поля заряда в плазме. Электроны попадают из невозмущенной плазмы на внешнюю границу слоя, а потом и на зонд, благодаря тепловому движению, чем и определяется их поток. Рост тока обусловлен ростом собирающей поверхности слоя, которая слабо растет с ростом потенциала зонда. Если создать на зонде отрицательный относительно плазмы потенциал (область II), электроны будут отталкиваться от зонда, их ток будет резко падать по мере возрастания абсолютного значения потенциала, так как все меньшее число электронов будет обладать скоростями, достаточными для преодоления тормозящего поля зонда. При еще больших отрицательных потенциалах зонд отталкивает практически все электроны и притягивает ионы (область III). Зонд окружает слой положительного объемного заряда, который экранирует отрицательный потенциал. Ток на зонд является чисто ионным и определяется потоком ионов, попадающих на границу слоя из окружающей плазмы. Таким образом, особенностью ВАХ зонда в плазме является ее сложный, нелинейный характер, обусловленный различием движения в электрическом поле двух сортов заряженных частиц противоположного знака с существенно разными тепловыми скоростями [7].

У зонда ток зонда любой формы при отрицательных потенциалах Uз определяется из формулы (3).

| Iз(Uз) = (eneveSзe((eU)/(kT)))/4 | (3) |

где v – средняя скорость электронов;

ne – концентрация электронов;

Se – площадь зонда;

T – температура электронов.

Это соотношение было получено Ирвингом Ленгмюром и Харольдом Мотт-Смитом в 1926 году и явилось основой зондового метода диагностики плазмы.

Плавающий потенциал — потенциал тела, помещённого в плазму, когда суммарный ток на него равен нулю. Он возникает, если на электрод течёт амбиполярный ток. Так как скорость электронов из-за малой массы больше скорости ионов, то электроны заряжают тело отрицательно по отношению к плазме.

Величина плавающего потенциала определяется из формулы (4).

| ~ (kTe/2e)ln(TeMi/Time) | (4) |

где Те, Тi - температуры электронов и ионов;

е – заряд.

Плавающий потенциал, обусловленный различием в скорости диффузии заряж. частиц, может возникать не только на теле, помещённом в плазму, но и в электролитах.

Самый общий подход к описанию тока на зонд основан на использовании функции распределения электронов по скоростям (ФРЭ) у поверхности зонда. При этом нужно связать ее с ФРЭ в невозмущенной плазме. Если плазма однородна и изотропна, то функция распределения зависит только от энергии электрона, то есть является функцией распределения электронов по энергиям (ФРЭЭ). В потенциальном поле изменение энергии не зависит от формы траектории. Если ФРЭЭ – максвелловская, то для электронного тока на зонд необходима формула (5).

| (5) |

То есть крутой части ВАХ соответствует экспоненциальное изменение электронного тока с потенциалом [11].

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru