Тема 6.Технология производства пленки щелевым методом. Технология производства пленок

Технология изготовления пленок - Справочник химика 21

Технология изготовления пленок и листов из полипропилена и используемое оборудование аналогичны. [c.261]Поливинилхлорид нашел большое применение в виде пленки. Подробно рассмотрены вопросы технологии изготовления пленки каландрированием (преимущественно из пластицированного поливинилхлорида)и экструзией как методом раздува-ния S37, 941-947, JJ JJ3 ПЛОСКОЙ щелевой головки с охлаждением пленки водой 948, 949 [c.505]

Изменение пьезомодулей при изотермическом старении зависит от технологии изготовления пленки, температуры поляризации, натяжения пленки. Двухосно-ориентированная пленка стабильнее, чем одноосно-ориентированная пленка. Хотя характер уменьшения пьезомодуля при изотермическом старении при 333—373 К одинаков у одноосно- и двухосно-ориентированной пленки, но уменьшение пьезомодуля меньше у двухосно-ориентированной пленки [172]. [c.190]Технология изготовления пленок из растворов полимеров сводится к переводу полимера из твердого состояния в жидкую систему путем молекулярного растворения его в подходящем растворителе с последующим выделением полимера в форме пленки. Таким образом, растворитель необходим при использовании этого технологического приема только для того, чтобы перевести полимер из одной формы — раздробленного твердого состояния, в другую форму — сплошного пленочного слоя. [c.12]

Технология изготовления пленок из ацетатов целлюлозы, так же как и из других эфиров целлюлозы и некоторых синтетических нолимеров, осуществляется через промежуточную стадию растворения указанных продуктов и последующего формования пленок из растворов путем удаления растворителей в процессе высушивания. Поэтому необходимо более подробно остановиться на описании процессов растворения нолимеров и изложить современные представления о механизме этих процессов. Однако сначала следует дать общую характеристику природы растворов полимеров. [c.241]

Из сказанного ясно, что в технологии изготовления пленок процессы структурообразования имеют большое значение. [c.344]

Применение полимерных пленок отвечает тенденции экономного расходования углеводородного сырья, ресурсы которого ограничены и практически не возобновляются. При выпуске пленок увеличилось использование высокотехнологичных и недорогих материалов на основе ПВХ, сополимеров этилена с винилацетатом, высокомолекулярного ПЭ. Ведется работа по повышению эффективности пленок как противокоррозионного материала. Ведущим направлением стало совмещение в пленке нескольких методов защиты от коррозии барьерного, протекторного, ингибиторного и др. С этой целью применяются практически все методы модифицирования пластмасс — наполнение, пластификация, склеивание, термообработка, воздействие излучений и физических полей, обработка химически активными средами и т.п. Развивается специализация пленок по областям применения в противокоррозионной технике, затронувшая технологии изготовления пленок и технологическое оборудование. Расширилась номенклатура комбинированных многослойных, усадочных и растягивающихся пленок, пленок с воздушной амортизирующей прослойкой, из наполненных жидкостями и газонаполненных (вспененных) полимерных материалов. [c.6]

Технология изготовления пленок [c.19]

Проницаемость ингибированной пленки должна соответствовать особым требованиям. Первое из них сформулировано ранее и касается направления диффузии ингибиторов коррозии преимущественно внутрь упаковки. Второе обусловлено тем, что необходимая длительность защитного действия упаковки может быть обеспечена, если проницаемость упаковки и конечно же пленки для ингибиторов коррозии хотя бы на два порядка ниже, чем для паров воды и активаторов коррозии из окружающей среды. Коэффициенты диффузии в полиэтилене паров воды В г 10 см /с, паров летучих кислот О = 10 ч- 10 " см2/с, поэтому оптимальные значения коэффициента диффузии ингибиторов коррозии- в полиэтиленовой ингибированной пленке имеют порядок о - Ю 10 1 см /с [30]. Очевидно, что выполнение этих условий связано с усложнением конструкции и технологии изготовления плёнки, увеличением ее материалоемкости за счет применения специальных слоев, выполняющих функции диффузионного барьера. Попытками удовлетворить эти требования объясняется многообразие конструкций и изощренность технологий изготовления пленок, которые приведены в гл. 1. [c.102]

На рис. 5.11 показана схема технологии изготовления пленок, содержащих ингибиторы с давлением насыщенного пара порядка 1 Па, которые не являются пластификаторами полимера, но хорошо растворяются в пластификаторе. Последний подают на дорн экструзионной головки. Контактируя с материалом рукава, находящимся в вязкотекучем состоянии, пластификатор образует с ним коллоидный раствор в слое, составляющем часть толщины пленки. После распадения коллоидного раствора на фазы в этом слое возникает структура студ- [c.126]

На рис. 5.25 приведены технологические схемы получения многослойных ингибированных пленок методом соэкструзии. Из двух полимерных материалов обычно формируют двух-(рис. 5,25,о) и трехслойные (рис. 5,25,6) пленки. Пленки, состоящие из трех полимерных материалов (рис. 5.25,в), как правило, имеют многофункциональное назначение. Ингибитор коррозии может быть введен в средний слой трехслойных пленок путем совместной экструзии полимера и ингибитора. Схемы на рис. 5.25 соответствуют технологии изготовления пленок, которая предусматривает приведение в контакт полимерного рукава и ингибитора коррозии. Это может быть сделано путем подачи ингибитора в пространство между слоями пленки до их склеивания в рукав или посредством нагнетания ингибитора в фильеру в процессе экструзионного формирования слоя-носителя ингибитора аналогично тому, как показано на рис. 5.24. [c.142]

Интересующихся деталями технологии изготовления пленок отсылаем к [3, 4]. [c.124]

Вторая и третья — относятся к технологии изготовления пленок из цел-ЛЮЛ0.3Ы и ацетатов целлюлозы, а также технологии производства пленок из основных типов синтетических полимеров полиолефинов, полимеров винилового ряда, полиэфиров и полиамидов. Эти части содержат основные сведения о классах высокомолекулярных веществ, методах их получения и свойствах, методах получения пленок из таких веществ и их свохгствах. Кроме того, в сжатой форме даются физико-химические основы отдельных технологических операций и определяется роль отдельных компонентов, используемых в производстве пленок. [c.3]

Изложенные выше представления [18], схематически изображенные на рис. 100, дают возможность объяснить характеристику и изменение физико-механических свойств пленок со временем, а также определить рациональную технологию изготовления пленок улучшенного качества и процессов поверхностной обра- [c.345]

Насколько можно судить по литературным данным, основная масса ионитовых пленок, используемых в качестве диафрагм электрояонитовых установок, получена так называемым гетерогенным способом. Способ заключается в том, что тонкоизмельченный порошок ионита смешивают с каким-либо термопластичным полимером, выбранным для связывания ионитового порошка. Смесь каландруют и прессуют б пленки или диски. Выбор ионита и его содержание в массе определяют электрические свойства пленок и степень их набухания. Подбором связующего вещества предрешают технологию изготовления пленок, их механические характеристики, химическую стойкость, теплостойкость и стойкость к радиоактивному облучению. Первоначально было предложено использовать такие термопластичные полимеры как полистирол или полиметилметакрилат [17—19]. Однако этим предложением можно воспользоваться только при изготовлении небольших дисков с малым наполнением их ионитовым порошком. [c.21]

chem21.info

Тема 6.Технология производства пленки щелевым методом. — КиберПедия

Технология изготовления плоских пленок и листов из термопластов заключается в непрерывной экструзии расплава полимера через щелевую головку для пленок и листовальную головку для листов с последующим охлаждением плоского полотна либо на поверхности вращающихся валов (гладильно-калибровочные), либо в охлаждающей ванне.

К листам из полимерных материалов относят плоские изделия имеющие толщину 0,25÷0,5 мм и более. При меньшей толщине подобные плоские изделия относят к пленкам.

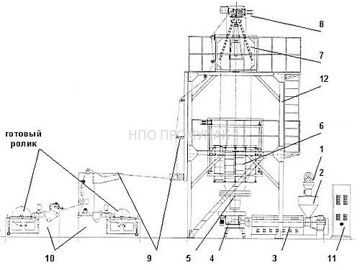

Процесс изготовления пленки щелевым методом основан на выдавливании расплава через плоскую щель формующей головки (рис 12) с последующим охлаждением и намоткой полотна в рулон. Благодаря плоской конфигурации расплав сразу же после выхода охлаждается, что обеспечивает получение прозрачных пленок с высокими оптическими свойствами и увеличение производительности технологической линии (пленка отводится с высокой скоростью).

Недостаток метода: сравнительно высокие отходы, изменение ширины требует смены формующий головки.

Пленку получают двумя способами рукавным и щелевым.

Сущность рукавного метода заключается в непрерывном выдавливании расплава через узкую кольцевую щель формующей головки с последующей вытяжкой рукава в продольном и поперечном направлении и охлаждении.

Сущность щелевого метода заключается в непрерывном выдавливании расплава через формующую головку с последующим охлаждением полотна и намотки в рулон.

Щелевой метод обеспечивает получение пленки с высокими оптическими свойствами за счет быстрого охлаждения пленки на волках или в ванне.

Конфигурация пленки зависит от конструкции формующей головки.

Процесс производства пленки щелевым методом состоит из следующих технологических операций:

1.Подача гранул материала в загрузочный бункер экструдера;

2.Плавление гранул и гомогенизация расплава в экструдере;

3.Формование полотна в формующей головке;

4.Двухсторонне охлаждение пленки на охлаждающих валках;

5.Обрезка утолщенных кромок;

6.Ориентация пленки;

7.Намотка в рулон и упаковка пленки.

| Рис. 12. Технологическая схема производства пленки щелевым методом с охлаждением на вале: 1 – экструдер; 2 – формующая головка; 3 – охлаждающие валики; 4 – устройство для обрезки кромок; 5 – направляющий валок; 6 – толщиномер; 7, 10 – тянущее устройство; 8 – нагревательный валок; 9 – инфракрасный нагреватель; 11 – намоточное устройство |

|

|

| Рис. 13. Устройство клуппа: 1 – отверстие для крепления к движущейся цепи; 2 – корпус; 3 – упор-толкатель поворота язычка; 4 – язычок; 5 – вал; 6 – растягиваемая зажатая пленка; Р – сила сопротивления растяжению пленки (А – позиция язычка до, Б – после зажатия пленки) | Рис. 14. Принцип поперечной ориентации пленки: 1 – направляющие ширительной рамы; 2 – звездочки; 3 – цепи с клуппными захватами |

Полимер в виде гранул поступает в загрузочную воронку экструдера, захватывается шнеком и перемещается по длине цилиндра. За счет температуры полимер плавится и гомогенизируется под действием давления создаваемого шнеком и выдавливается через формующую головку. Охлаждение полотна происходит на волках. После охлаждения пленка поступает к тянущем устройствам после предварительного контроля толщины и обрезки кромок.

Вытяжка пленки производится в продольном направлении за счет разности скоростей вращения тянущих устройств.

. В тех случаях, когда требуется ориентация пленки, тянущие валки (10) вращаются с большей скоростью, чем валки (7). Происходит продольная вытяжка. Перед вытяжкой пленка предварительно нагревается валками (8), а также инфракрасным нагревателем (9). Для поперечной ориентации между наматывающим устройством (11) и тянущими валками (10) дополнительно устанавливается растягивающее устройство (рис 13).

Нагретая пленка захватывается за края специальными захватами-клуппами (рис 14), которые передвигаются по профильным направляющим ширительной рамы. После вытяжки пленка принимается на наматывающее устройство.

Плавление расплава

Плавление полимера происходит за счет температуры по зонам шнека и создания дополнительного давления внутри цилиндра. Однородность расплава зависит от правильного выбора температурного режима, частоты вращения шнека и конструкции экструдера.

Для получения прозрачной пленки необходимо уменьшить глубину нарезки шнека, увеличить степень сжатия, а также увеличит длину шнека в зоне дозирования.

Для дополнительной гомогенизации расплава производят фильтрование через пакет сеток, при этом увеличивается давление, и время нахождения расплава в цилиндре.

Для исключения перепада давления увеличивается температура расплава.

Формирование полотна

Формирование полотна производится в коллекторной головке. В нижней части которой установлены две пластины, образующие щель. Зазор пластинами обеспечивает получение определенной толщины пленки. За исключения разнотолщинности пленки необходимо соблюдать температурный режим, т.к. при повышение температуры вязкость расплава уменьшается. При поступление расплава в коллекторную головку происходит перепад давления за счет разности скоростей течения расплава у стенки и в центре.

Для уменьшения перепада давления применяют: коллекторные головки со шнеком, упругие губки, щелевую головку веерного типа.

Основным параметром процесса формования полотна является температура расплава. Температура расплава влияет на мутность, прочность и удлинение полотна.

Чем выше температура расплава, тем меньше ориентация макромолекул, тем меньше прочность и больше удлинение полотна. Чем выше температура расплава тем меньше мутность пленки.

Ориентация пленки

Ориентация пленки происходит в процессе вытяжки . На ориентацию влияют нагрев полотна. При нагревании полотна полимер переходит в высокоэластическое состояние при этом скорость ориентации увеличивается. На данный процесс влияет также степень вытяжки, размер надмолекулярных образований, подвижность элементарных звеньев и гибкость цепи. Чем выше температура, тем выше скорость деформации, но достигнутая при этом ориентация уменьшается. Чем меньше размеры надмолекулярных образований, тем выше ориентация.

Степень вытяжки это отношение окружных скоростей тянущих волков.

Производство листов

Общий вид и схема экструзионной агрегатной линии производства листов показана на рис. 15.

Рис 15. Общий вид и схема агрегатной линии для экструзии листов:

1 – экструдер; 2 – гладильно-полировальный каландр; 3 – рольганговый транспортер; 4 – тянущие валки; 5 – пила для продольной резки листа; 6 – ножницы для поперечной резки листа; 7 – укладчик

Гранулы полимера загружаются в загрузочную воронку экструдера, подхватываются шнеком плавятся, гомогенизируются и выдавливаются через формующую головку. Лист поступает на гладильно-полировочные каландры где формируются толщина листа. Далее по рольгангу лист поступает к тянущем роликам и на продольную и поперечную резку и складируется.

Вопросы для закрепления знаний

1. Пленка-это?

2. Лист-это?

3. Стадии производства пленок?

4. Стадии производства листов?

cyberpedia.su

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РУКАВНОЙ ПЛЕНКИ

Технология производства рукавных полиэтиленовых пленок

Производство пленок из полиэтилена (термоусадочной, стретч, пленочных изделий) в настоящее время представляет большой практический интерес и имеет хорошие экономические перспективы роста объемов производства. Полиэтиленовая ленка является прекрасным упаковочным материалом, допущена к контакту с пищевыми продуктами Минздравсоцразвития РФ, широко используется для групповой упаковки алкогольных и прохладительных напитков, молочных продуктов, замороженной птицы, колбас и сыров, а также целого ряда других промышленных товаров народного потребления и производства пленочных изделий, пакетов: строительные материалы и инструменты, групповая упаковка лекарственных препаратов и др.

Достоинство такого рода упаковки заключается в относительной простоте самого процесса упаковки, ее прочности, эстетичности при относительно небольшой стоимости. Кроме того, можно отметить доступную сырьевую базу, простоту и экологичность утилизации использованной пленки и отходов ее производства.

В настоящее время в нашей стране потребность в пленке и пленочных изделиях удовлетворяется, в основном, за счет местных производителей, а также, частично, за счет импорта из стран дальнего и ближнего зарубежья.

Развитие перспективного направления малого бизнеса требует понимания теоретических основ переработки полимеров.

Описание основной сырьевой базы

ПЭНД (HDPE, 2) - пленки более жесткие, прочные по сравнению с пленками из полиэтилена высокого давления, более мутные и полупрозрачные. Температура размягчения ПЭНД выше, чем у ПЭВД (121°C), поэтому он выдерживает стерилизацию паром. Морозостойкость примерно такая же, как и у ПЭВД (-60°C). Прочность при растяжении и сжатии выше, чем у ПЭВД, сопротивление удару и раздиру - ниже. Из-за линейной структуры макромолекулы ПЭНД ориентируются в направлении течения, поэтому сопротивление раздиру в продольном направлении пленок значительно ниже, чем в поперечном направлении. Проницаемость ПЭНД ниже, чем у ПЭВД, примерно в 5-6 раз. По химической стойкости пленки из ПЭНД превосходят пленки из ПЭВД, особенно по стойкости к маслам и жирам. Качество готовых изделий (пленки и пленочные изделия) определяется, прежде всего, качеством исходного сырья, его постоянными реологическими характеристиками и качеством пластикации в материальном цилиндре экструдера. При этом особое внимание уделяется улучшению качества смешения, получению гомогенного расплава, постоянной объемной производительности. В качестве одного из вариантов улучшения качества расплава компанией Kung Hsing разрабатываются и постоянно совершенствуются форма и конструкция пластицирующих систем применительно к конкретному материалу.

ПЭВД (LDPE, 4) - пленки обладают комплексом таких свойств, как прочность при растяжении и сжатии, стойкость к удару и раздиру, сохраняют прочность при низких температурах (-60°C). Пленки водо- и паронепроницаемы, газопроницаемы, поэтому непригодны для упаковки продуктов, чувствительных к окислению. Изделия из ПЭВД имеют высокую химическую стойкость к кислотам, щелочам и неорганическим растворителям, низкую стойкость к углеводородам, галогенированным углеводородам, маслам и жирам, обладают хорошей свариваемостью нагретым инструментом. Относительно низкая температура размягчения ПЭВД ограничивает область применения материалов для стерилизации паром. В силу химической природы полиэтилена поверхность пленок гидрофобная, поэтому для печати любым из методов необходимо осуществляться предварительную обработки поверхности коронным разрядом электрического тока. Наиболее распространенными для пленок являются методы флексографической печати, тампонной, глубокой и трафаретной печати.

ЛПЭВД (LLDPE, 4) применяется практически во всех областях производства пленки, как в чистом виде, так и в различных смесях с полиэтиленом низкой или высокой плотности, для получения растягивающейся «стретч» пленки. Использование ЛПЭВД позволяет значительно уменьшить толщину пленки на 20-40% при сохранении прочностных характеристик. Стретч пленки из ЛПЭВД имеют меньшую по сравнению с пленками из ПВХ и СЭВА липкость. Данный недостаток устраняется введением в полимер увеличивающих липкость добавок, либо приданием поверхности пленки шероховатости механическим путем. ЛПЭВД применяют в качестве одного из слоев при изготовлении многослойных пленок.

Основной состав и конструкция технологического оборудования

Экструзия это непрерывный технологический процесс, заключающийся в продавливании расплава термопластичного материала через формующий инструмент (головку), с последующим калиброванием и охлаждением для получения изделия с заданной геометрической формой.

Для подготовки расплава при производстве рукавных, а также плоскощелевых пленок можно использовать следующие виды экструдеров: одношнековые, двухшнековые, планетарные, дисковые, комбинированные, каскадные.

По характеру процессов, протекающих в канале материального цилиндра одношнекового экструдера, можно условно выделить несколько зон (Рис. 1): питания, плавления и дозирования.

Рис. 1. Общий вид шнека и условное расположение функциональных зон

I- зона питания, II - зона плавления, III - зона дозирования.

Зона питания. Полимер в виде гранул или порошка поступает из бункера, расположенного над экструдером в загрузочную воронку. Под действием гравитационных сил и сил трения (за счет разницы коэффициентов трения полимера к шнеку и цилиндру, при этом коэффициент трения полимерного материала к шнеку должен быть меньше, чем к цилиндру) гранулы продвигаются вдоль. По мере движения полимера вдоль в материале развиваются высокие сдвиговые напряжения, вызывающие дополнительное нагревание полимера (саморазогрев). Часть тепла подводится конвекцией от нагревателей различной конструкции (индукционные, инфракрасные и т.д.). Гранулы уплотняются, нагреваются, частично плавятся.

Зона питания располагается после зоны загрузки. Зона загрузки обычно имеет продольные канавки для улучшения подачи гранул, а также водяное охлаждение, чтобы гранулы материала при контакте со шнеком не прилипали к его поверхности и не препятствовали поступлению других гранул. В случае неправильной работы или отсутствия водяного охлаждения зоны загрузки возможно образование так называемого "козла", со всеми вытекающими последствиями его устранения и чистки оборудования.

Зона плавления. Благодаря уменьшению глубины нарезки шнека в этой зоне, уменьшается свободный объем витка, происходит дальнейшее уплотнение и расплавление частиц полимера до расплавленной массы.

Зона дозирования. Расплав полимера в зоне дозирования подвергается интенсивному смесительному воздействию благодаря специальным конструктивным элементам шнека. В этой зоне глубина нарезки шнека минимальная. Отношение объема витка в зоне дозирования к объему витка в зоне питания определяет коэффициент сжатия. Для различных материалов конструируются шнеки с индивидуальным значением коэффициента сжатия для получения оптимальных реологических характеристик расплава полимера.

Способ производства рукавной пленки по схеме «снизу-вверх» применяют при изготовлении пленок практически любой ширины. Схема производства «сверху-вниз» рациональна для производства узких, тонких пленок. Горизонтальный прием рукава представляет интерес при изготовлении, например, толстых газонаполненных (вспененных) пленок.

Технологическая линия для получения рукавной ПЭНД пленки по схеме «снизу-вверх» представлена на рис. 2.

1 – автоматический загрузчик, 2 – бункер, 3 – экструдер, 4 – экструзионная головка, 5 – кольцо охлаждения, 6 – стабилизатор, 7 – корзина, 8 – складывающие щеки, 9 – приемное устройство, 10 – направляющие ролики, 11 – устройство обработки пленки коронным разрядом, 12 – устройство намотки, 13 – панель управления, 14 – башня.

Технологическая линия для получения рукавной ПЭВД пленки по схеме «снизу-вверх» представлена на рис. 3.

Рис. 2. Общий вид экструзионной линии.

1 – автоматический загрузчик, 2 – бункер, 3 – экструдер, 4 – экструзионная головка, 5 – кольцо охлаждения, 6 – корзина, 7 – складывающие щеки, 8 – приемное устройство, 9 – направляющие ролики, 10 – устройство намотки, 11 – панель управления, 12 – башня.

Краткое описание технологического процесса производства рукавной пленки по схеме «снизу-вверх»

Сырье в виде основного полимерного материала, добавок и пигментов подается автоматическим загрузчиком из транспортной тары (мешки, контейнеры «биг-бэг» и др.) в бункер, расположенный над экструдером. Из бункера сырье поступает в материальный цилиндр одношнекового экструдера, где уплотняется, плавится, интенсивно перемешивается. Из экструдера через фильтр и переходник материал попадает в экструзионную головку, где происходит формирование однородного потока расплава полимера заданной геометрической формы и выходит через кольцевую щель в виде кольцевой цилиндрической заготовки. Затем заготовка раздувается до необходимых размеров постоянным объемом воздуха внутри баллона. Для изменения размеров получаемой пленки достаточно открыть подачу воздуха внутрь баллона через воздуховод в центре дорна, или сделать одно/несколько сквозных отверстий в баллоне. За счет разницы давлений по обе стороны пленки диаметр рукава уменьшится. Охлаждение рукава осуществляется с потоком воздуха из нагнетаемого воздуходувкой через зазор кольца охлаждения. Далее пленочный рукав проходит через стабилизационную корзину, складывающие щеки. В сложенном виде пленка протягивается через приемное устройство, направляющие ролики, устройство обработки пленки коронным разрядом и подается на устройство намотки.

К основным технологическим параметрам, влияющим на физико-механические свойства пленки, относятся кратность вытяжки, степень ориентации полимера, интенсивность охлаждения пленки, расположение линии кристаллизации, равномерность толщины получаемой пленки.

Получение продукции высокого качества невозможно без обеспечения стабильной и надежной работы оборудования в целом и отдельных устройств, механизмов и контролирующих систем. Внедрение различных систем механизации и автоматизации позволяет снизить издержки производства, максимально снизить долю ручного немеханизированного труда обслуживающего персонала, устранить негативное влияние так называемого человеческого фактора.

Но даже в условиях высокоавтоматизированных производств получение высококачественных пленок во многом зависит от квалификации и опыта оператора, обслуживающего экструзионную линию.

promupak.com

Технология - изготовление - пленка

Технология - изготовление - пленка

Cтраница 1

Технология изготовления пленок и листов из полипропилена и используемое оборудование аналогичны. [2]

Технология изготовления пленок из растворов полимеров сводится к переводу полимера из твердого состояния в жидкую систему путем молекулярного растворения его в подходящем растворителе с последующим выделением полимера в форме пленки. Таким образом, растворитель необходим при использовании этого технологического приема только для того, чтобы перевести полимер из одной формы - раздробленного твердого состояния, в другую форму - сплошного пленочного слоя. [3]

Технология изготовления пленок из ацетатов целлюлозы, так же как и из других эфиров целлюлозы и некоторых синтетических полимеров, осуществляется через промежуточную стадию растворения указанных продуктов и последующего формования пленок из растворов путем удаления растворителей в процессе высушивания. Поэтому необходимо более подробно остановиться на описании процессов растворения полимеров и изложить современные представления о механизме этих процессов. Однако сначала следует дать общую характеристику природы растворов полимеров. [4]

Технология изготовления самоподдерживающихся пленок из меди заключается в следующем. [6]

На рис. 5.11 показана схема технологии изготовления пленок, содержащих ингибиторы с давлением насыщенного пара порядка 1 Па, которые не являются пластификаторами полимера, но хорошо растворяются в пластификаторе. Последний подают на дорн экструзионной головки. Контактируя с материалом рукава, находящимся в вязко-текучем состоянии, пластификатор образует с ним коллоидный раствор в слое, составляющем часть толщины пленки. [8]

Вторая и третья - относятся к технологии изготовления пленок из целлюлозы и ацетатов целлюлозы, а также технологии производства пленок из основных типов синтетических полимеров: полиолефинов, полимеров винилового ряда, полиэфиров и полиамидов. [9]

Из сказанного ясно, что в технологии изготовления пленок процессы структурообразования имеют большое значение. [10]

Изменение пьезомодулей при изотермическом старении зависит от технологии изготовления пленки, температуры поляризации, натяжения пленки. [12]

Заметное повышение Еир можно получить, радикально изменяя технологию изготовления пленки. Для этой цели применяется метод отливки суспензии ПТФЭ в жидкой среде на движущуюся гладкую ленту с последующей сушкой и спеканием полученного тонкого слоя. Нанося последовательно несколько слоев, можно обеспечивать перекрытие слабых мест и значительное повышение однородности пленки. [13]

Недостаток эпитаксиальных пленок заключается в сравнительно высокой стоимости изготовления и обработки подложки. Необходимая для образования ЦМД одноосная анизотропия возникает в процессе технологии изготовления пленок и обусловлена механическими напряжениями, которые появляются из-за неполного соответствия постоянных решетки подложки и эпитаксиального слоя, а также вследствие влияния небольших примесей свинца или висмута, которые попадают в пленку из расплава. [14]

Книга посвящена проблемам создания пленочных термоэлектрических преобразователей энергии и устройств метрологии. Большое внимание уделено физическим исследованиям пленок термоэлектрических полупроводниковых материалов, методам исследования и теории, на которых они основаны. Подробно рассмотрена технология изготовления пленки халькогенидов элементов IV и V групп таблицы Менделеева. Описаны принципы конструирования, основные применения пленочных термоэлектрических батарей, а также ряд приборов на их основе. Книга рассчитана на специалистов в области физики и техники полупроводников, в частности, в области термоэлектричества. [15]

Страницы: 1 2

www.ngpedia.ru

Технология изготовления пленок - Справочник химика 21

из "Полимерные пленки, содержащие ингибиторы коррозии"

Промышленные методы изготовления полимерных пленок содержат в качестве основных следующие операции экструзию, полив раствора или дисперсии полимерного материала, каландрование, резание, прессование. [c.19] Метод экструзии является наиболее распространенным в производстве пленок из термопластов. Для его реализации необходимо, чтобы полимерный материал был устойчив к термоокислительной деструкции при переходе в вязкотекучее состояние. Пленки получают с помощью экструдеров, снабженных головками с кольцевой или плоской щелями. [c.19] Высокой производительностью и стабильностью технологического процесса отличается способ, состоящий в выдавливании полимерного расплава через кольцевую щель экструзионной головки и пневматическом раздуве образующейся рукавной заготовки. Отвод последней может быть вертикальным или горизонтальным. [c.19] Наиболее распространена технология с вертикальным отводом рукава. Пример ее осуществления показан на рис. 1.4. Образующийся в экструдере 1 расплав полимера выдавливается через кольцевую головку 2 в виде рукава 3. В начале процесса рукав закрепляют в приемном устройстве, состоящем из системы валков 5-7. Валки 5 герметично защемляют рукав, поэтому при нагнетании воздуха (р = 0,02-5-0,03 кПа) через канал в дорне головки он раздувается в пузырь. Первоначальный диаметр рукава d увеличивается до что сопровождается растяжением пленки и уменьшением ее толщины. Раздув и циркуляция охлаждающего воздуха в зазоре между пузырем и зонтом 4 предотвращают слипание пленки при обработке в валках. Готовая рукавная пленка сматывается в рулон 8. [c.19] Высота Я пузыря должна быть достаточна для охлаждении пленки при любых реализуемых с помощью установки толщине ц скорости выхода пленки. Толщина пленки зависит от величины кольцевого зазора в головке 2 и степени вытяжки рукава в продольном и поперечном направлениях. Степень вытяжки характеризуют коэффициентами а = Vj/vj, где vj и Vj - скорости экструзии и выхода рукава с тянущих валков, и Р = D/d. Для пленок из полиолефинов а 6, Р 4 [99]. [c.19] ЛЯЮТ в нагревательное устройство 8 с температурой Т Тр, где Гр -температура размягчения полипропилена. Участок рукава ниже уровня валков 7, герметично заземляющих полотнище, с помощью сжатого воздуха раздувают в пузырь 9 диаметром О. Раздув сопровождается молекулярной ориентацией полимерного материала и охлаждением пузьфя. Его высота Н позволяет продуванием воздуха между пузырем 9 и зонтом 10 снизить температуру стенок настолько, чтобы предотвратить их слипание при обрезке кромок пузыря ножами II. Два получившихся пленочных полотна выравнивают и сматывают в рулоны 12. Для уменьшения остаточных напряжений пленку подвергают отжигу при температуре выше Т, регулируя поперечную усадку путем фиксации краев полотен. [c.20] Метод экструзии с применением плоскощелевых головок используют преимущественно для получения неориентированных (изотропных) пленок. Одно- и двухосно-ориентированные пленки можно сформировать этим методом только с помощью специальных растягивающих устройств, представляющих собой сложные механические конструкции. Такую технологию целесообразно применять для получения равнотолщинных пленок с высоким качеством поверхности, для чего экструдат из плоскощелевой головки направляют в гладильные валки, а также при производстве многослойных пленок, о чем будет сказано ниже. [c.21] Метод полива жидких полимерных составов (растворов, суспензий, латексов и т.п.) на полированную поверхность пленкообразующей термостатируемой детали - старейшая промышленная технология получения полимерных пленок, имеющая в настоящее время ограниченное применение. Так изготавливают пленки на основе целлюлозы, полиамидов, поливинилового спирта, поликарбонатов и др. Основными операциями являются приготовление раствора полимера, полив его на поверхность бесконечной ленты или барабана и отделение растворителя от полимера. Последнюю операцию осуществляют испарением растворителя или осаждением полимера в процессе обработки политой пленки специальными реагентами. По такой технологии получают вспененные пленки, вводя в раствор газообразующие вещества. [c.21] Типичная схема технологического процесса изготовления пленок поливом из раствора полимерного материала приведена на рис. 1.6. Раствор подают из щелевой головки 1 на бесконечную ленту 2, движущуюся с постоянной скоростью. Образовавшуюся на ленте пленку подсушивают с помощью инфракрасных излучателей 3 и потока сухого газа, например азота при 100 С. Окончательное высушивание пленки происходит при обработке на охлаждающих барабанах 4. Затем пленочное полотно центрируют, обрезают его кромки с помощью ус тройст-ва 5и сматывают готовую пленку в рулон 6. [c.21] Если исходным материалом для получения пленки служат полимерные пасты - пластизоли, операцию отделения растворителя заменяют гелеобразованием, в процессе которого пластизоль затвердевает, превращаясь в гель. Последний имеет значительные остаточные напряжения, которые уменьшают путем термообработки. [c.21] Основной недостаток технологии получения полимерных пленок методом полива состоит в нестабильности формирования монолитного слоя полимера при удалении из латекса технологической жидкой фазы. [c.22] Каландрование - процесс изготовления пленочных материалов с помощью каландров - устройств с 3 - 20 горизонтальными вращающимися навстречу друг другу валами для обработки пленки давлением. При каландровании, в отличие от вальцевания, полимерный материал проходит через каждый зазор между валами только один раз. [c.22] На рис. 1.7 показана классическая схема получения полимерных пленок каландрованием. Исходный материал поступает из смесителя 1 на питательные вальцы 2, с которых в виде непрерывной ленты проходит через детектор 3 металла. Если в исходном материале содержатся крупные включения металла, которые могут повредить валы, детектор останавливает установку. Затем лента направляется во входной зазор каландра 4. При переработке пластмасс вместо смесителя и питающих вальцов могут быть применены экструдеры, снабженные устройством для фильтрования расплава. Тогда необходимость в детекторе металла отпадает. Отформованный с помощью каландра лист поступает на охлаждающие барабаны 5, проходит через толщиномер 6 и приспособление 7 для обрезания кромок на сматывающее устройство 8. [c.22] Резание как способ изготовления полимерных пленок редко применяется в современной технике. При получении пленок из политетрафторэтилена и целлулоида цилиндрическую заготовку вращают, срезая ножом непрерьшное полотно, которое раскатырают на прокатном станке. [c.23] Прессование используют для получения однослойных и комбинированных пленок. Заготовки пленок из порошковых полимерных материалов прессуют или вальцуют без нагревания, а затем спекают в печи. Прессованием с нагревом формируют главным образом комбинированные пленочные материалы, используя дорогостоящее и энергоемкое прессовое оборудование. Предложен способ [69] изготовления металлополимерных материалов из фольги и полимерной пленки, в котором функции специального оборудования выполняют заготовки в виде свернутых в рулон компонентов. Давление прессования образуется в рулоне за счет термического расширения полимера, нагретого до температуры плавления вследствие пропускания электрического тока через фольгу. [c.24]Вернуться к основной статье

chem21.info

Технология производства многослойных рукавных пленок

Технология производства многослойных рукавных пленокскачать (376 kb.)Доступные файлы (1):

n1.doc

Реклама MarketGid:Федеральное агентство по образованию

Волжский политехнический институт (филиал)

Волгоградского Государственного Технического университета

Рефератпо предмету «Физико-химические основы переработки ВМС»Тема: «Технология производства многослойных рукавных пленок»Выполнил: студент

гр. ВХК-652

Проверил:

доцент– 2007 г.

Содержание

Введение 3

- Метод экструзии с раздувом 4

- Инструкция по производству многослойной рукавной пленки 6

- Описание рабочего места 6

- Краткая характеристика применяемого сырья, полупродуктов и

- Приготовление смесей 7

- Приготовление ЧИРО 7

- Приготовление СОКК 8

- Изготовление пленки 8

Приложение 14

Список литературы 17

Введение

Многослойные рукавные пленки: упаковочные, термоусадочные, молочные, стрейч, сенажные, для глубокой заморозки, барьерные, под ламинацию, масложиростойкие, с твист-эффектом (для кондитерский и бакалейных изделий).Производство пленок в СССР началось в 60-х годах, когда были установлены первые экструдеры. В стране было создано несколько крупных производств, из которых можно выделить Московский, Дзержинский, Киевский и Свердловский заводы. В советские годы они были специализированы в основном на выпуске технической и сельскохозяйственной пленки. Однако в последнее десятилетие рынок пленок стал значительно сложнее.

По оценкам, объем рынка пленок составляет около 160 тысяч тон в год. Большая часть пленок – однослойные. Они используются для изготовления различных типов пакетов с печатью и без нее. Этот рынок уже не может быть интересен для крупной компании, имеющей высококлассное оборудование. В данной сфере в основном работают небольшие производители, которые приобрели дешевые экструдеры, либо получили их во время приватизации.

Сейчас в подавляющем большинстве случаев используется трехслойная пленка, однако емкость этого рынка имеет тенденцию к снижению.Многослойную рукавную пленку получают методом многослойной экструзии (соэкструзия). Пленкам изготовленным таким методом присущи такие качества, как высокая кислородопроницаемость и хорошая свариваемость.

- Метод экструзии с раздувом

Схема получения рукавной пленки, методом экструзии с раздувом приведена на рис. 1. Расплав, образующийся в экструдере (червячном прессе) 1, выдавливается через экструзионную головку с кольцевым формующим каналом. Полученная таким образом тонкостенная труба 2 с помощью сжатого воздуха 3 подвергается пневматическому растяжению. Внутри рукава 5 устанавливается избыточное давление. Воздух в рукаве запирается с помощью сжимающих валков 7. Чтобы пленочная заготовка сохраняла цилиндрическую форму и получаемый продукт имел равномерную толщину, тонкостенную трубу подвергают быстрому и равномерному охлаждению с помощью холодного воздуха, подаваемого в кольцо 4. В дальнейшем рукав охлаждают воздухом на пути от кольца 4 до валков 7. С помощью двух щек 6 осуществляют складывание рукава, который после валков 7 через натяжной ролик 8 попадает на намоточное устройство 9. При недостаточном охлаждении пленки она может слипаться и даже свариваться.9 8 7 6 5 2 3 4 1

Рис. 1. Схема установки для получения пленки методом экструзии с раздувом рукава (горизонтальная приемка): 1 – экструдер; 2 – тонкостенная труба; 3 – подача сжатого воздуха; 4 – кольцо воздушного охлаждения; 5 – рукав; 6 – направляющие щеки; 7 – сжимающие валки; 8 – натяжной ролик; 9 – намоточное устройство.Производство пленки методом экструзии с раздувом рукава может быть осуществлено по трем схемам, различающимся направлением движения рукава от головки к приемно-намоточному устройству: горизонтально, вертикально вверх и вертикально вниз. Скорость отвода пленки определяется скоростью вращения валков 7.

Получение пленки заданной толщины и ширины осуществляют, варьируя продольную вытяжку за счет частоты вращения сжимающих валков и степень раздува рукава за счет изменения давления внутреннего воздуха. Путь, на котором осуществляется вытягивание рукава, зависит от скорости затвердевания (скорости кристаллизации) пластмассы, поэтому при переработке разных пластмасс требуется различая длина зоны вытяжки и охлаждения рукава.

Таким методом изготавливают многослойные пленки и он называется метод многослойной экструзии или соэкструзии. В подобном процессе экструзионную головку питают один или несколько экструдеров. Перед выходом из нее потоки расплавов под давлением соединяются друг с другом.

Если сцепление слоев недостаточное, то долговечность их соединения обеспечивается за счет промежуточного слоя, состоящего из вещества, которое повышает прочность сцепления (промотора адгезии).Рукавные экструдеры могут перерабатывать практически весь спектр полимеров и добиваться малой толщины получаемой пленки.

Также есть возможно изготавливать разнотолщиные пленки. А благодаря тому, что пленка получается равнопрочная, уменьшается расход сырья.

2. Инструкция по производству многослойной рукавной пленки2.1 Описание рабочего местаНазначение рабочего места. Границы обслуживания.

Линии ББ-3 -1,2 предназначены для изготовления многослойных пленок марки ББ-3, БКР-1, ББФ и ББ3-Ю в виде рукава заданной длины и ширины намотанного на бобину.

На предприятии установлено две линии ББ-3.

Бригада машинистов обслуживает линии ББ-3-1,2, установку по приготовлению ЧИРО.

Микроклимат

Микроклимат в производственном помещении оказывает влияние на качество пленки в процессе ее производства и хранения, поэтому должны выполняться следующие условия:

– температура воздуха в отделении изготовления пленки должна быть в пределах 18-25 оС в отделении хранения пленки от 15 до 20 оС.

– поддержание необходимой температуры в зале экструзии обеспечивают кондиционеры воздуха.

– температура воздуха в помещении хранения пленки “холодной комнате” поддерживается сплит-системой.2.2 Краткая характеристика применяемого сырья, полупродуктов и готовой продукцииСырьем для получения пленки служит композиция доставляемая в бункерных тележках из отделения получения композиции и композиции приготавливаемые на ББ-3 такие, как РОНН, ВОПП (RONN, VOPP), ДЕР-1,ЧИРО(CIRO).

Рулоны пленки ББ-3 ,БКР-1,ББФ, ББ3-Ю изготавливаемые на линии ББ-3 являются полупродуктом и направляются в дальнейшем на мешкоделательные машины для изготовления пакетов.2.3 Приготовление смесей2.3.1 Приготовление ЧИРО

Во внешний и внутренний слой пленок ББ-3, БКР-1, ББФ, ББ3U добавляется специальная добавка ЧИРО, которая улучшает скользящие свойства пленки, придает пленке блеск и обеспечивает легкую раскрываемость пакетов.

Приготовление добавки производится на установке по приготовлению ЧИРО (гранулятор).

Установка состоит из следующих узлов:

- Смеситель с лопастной мешалкой, имеющей две скорости вращения.

- Двухшнековый экструдер с масляной станцией охлаждения шнеков имеющей две скорости вращения шнеков и три зоны нагрева цилиндра, адаптер и фильера по одной зоне нагрева.

- Охлаждающая ванна с циркуляцией воды через холодильник и осушитель нитей.

- Измельчитель (дробилка).

- Бункер для ЧИРО с системой пневмотранспорта от дробилки до бункера.

- Цилиндрический смеситель с поперечной осью вращения.

Для получения ЧИРО используются вещества РОНН (RONN) БОВЕ (BOWE), АДЕ-2 (ADE-2) .

РОНН – гранулированный полимер, БОВЕ, АДЕ-2 в виде порошка.

Для получения однородного ЧИРО, без включений необходимо полностью разогреть АДЕ-2 в ведре на плитке (100 оС).

Загрузить в смеситель гранулятора РОНН (RONN), согласно рецептуры, разогретый АДЕ-2 постепенно в течение 1минуты, залить в работающий на второй скорости смеситель (через отверстие в крышке смесителя), для того чтобы не было комков расплавленного РОННа, перемешать в течении 5 минут.

Согласно рецептуры, загрузить БОВЕ (BOWE), перемешать на второй скорости не менее 10 минут, смеситель переключить на первую скорость.Таблица 1 – Рецептура

| Наименование вещества | Количество, кг | Проценты весовые |

| РОНН(RONN) | 40,00 | 89,50 |

| БОВЕ(BOWE) | 1,12 | 2,50 |

| АДЕ-2(ADE-2) | 3,58 | 8,00 |

| Итого: | 44,69 | 100,00 |

2.3.2 Приготовление СОКК

До начала экструдирования приготавливается антиадгезионное средство СОКК, которое представляет собой жидкость. Для приготовления СОКК используются вещества БРОФ (BROF), ГУЛИ (GULU), НИПО (NIPO), КСЕН (XEN) и вода. СОКК приготавливается в смесителе, который представляет собой цилиндрический аппарат объемом 0,050м3 с вертикальной лопастной мешалкой.

Готовое антиадгезионное средство заливается в станцию циркуляции СОКК, которая имеет рубашку для охлаждения СОКК и снабжена мешалкой для постоянного перемешивания. Из этой емкости СОКК одним насосом по трубке подается в расплавленную композицию в виде рукава, выходящего из головки экструдера (в дальнейшем расплав выходящий из головки экструдера в виде рукава будет называться заготовка), а другим насосом откачивается из заготовки обратно в ёмкость СОКК. Уровень СОКК в заготовке постоянен.

Функция антиадгезионного средства:

– Калибровка заготовки в холодной ванне

– Охлаждение заготовки

– Предупреждение слипания между собой внутренних поверхностей заготовки зажимаемых в валках,

– Обеспечение хорошей раскрываемости рукавной пленки.

Содержание СОККа внутри пленки должно быть не более 0,004 гр. на 800 см2.2.4 Изготовление пленкиПриготовленные композиции для наружного, среднего (барьерного), внутреннего слоя пленки ББ-3 ,БКР-1, ББФ, ББ3-У загружаются в расходные бункера Линии ББ-3-1,2.

Композиция РОНН загружается с помощью пневмотранспорта в бункер экструдера А.

Композиция ВОПП загружается с помощью пневмотранспорта в бункер экструдера В.

Композиция для получения барьерного слоя из бункерной тележки ссыпается в бункер экструдера С.

Экструдер А состоит из цилиндра диаметром 60 мм имеющего три зоны нагрева, вентиляторов обеспечивающих постоянство температуры, фланца с сеткой имеющего две зоны нагрева, S-образной трубы (соединяющей экструдер А с головкой) имеющей две зоны нагрева на линии ББ3/1 и одну зону нагрева на линии ББ3/2, шнека обеспечивающего гомогенность расплава и выдавливание его через головку, гидравлической станции, которая является приводом шнека экструдера.

Экструдер В состоит из цилиндра диметром 60мм на ББ3/1, диаметром 45мм на ББ3/2, имеющего три зоны нагрева, вентиляторов обеспечивающих постоянство температуры, фланца с сеткой имеющего две зоны нагрева, S-образной трубы (соединяющей экструдер В с головкой) имеющей одну зону нагрева, шнека обеспечивающего гомогенность расплава и выдавливание его через головку, гидравлической станции, которая является приводом шнека экструдера.

Экструдер С состоит из цилиндра диаметром 60 мм, имеющего четыре зоны нагрева, фланца – одна зона нагрева, адаптера – одна зона нагрева, головки – две зоны нагрева, масляной станции обеспечивающей постоянную температуру шнека, водяной станции обеспечивающей постоянство температуры цилиндра, шнека обеспечивающего гомогенность расплава и выдавливание его через головку. Масляная станция состоит из таких узлов: насоса для циркуляции масла по всей системе, трубчатого холодильника в котором масло охлаждается оборотной захоложенной водой +7, электрического подогревателя масла, который при необходимости обеспечивает подогрев масла, емкости для масла. Регулировка температуры масла производится автоматически. Водяная станция включает в себя следующие узлы: центробежный насос для циркуляции воды по контуру охлаждения цилиндра, центробежный насос для циркуляции воды через холодильник, холодильник на котором оборотной водой +7 снимается лишнее теплоемкость для воды.

Цилиндры, фланцы, S-образные трубы, головка должны быть разогреты до температур указанных в таблице. Регулирование температур осуществляется терморегуляторами автоматически согласно выставленных заданий.

| Экструдер | Цилиндр | Фланец | Шейка | Труба | Головка | ||||||

| 1 зона | 2 зона | 3 зона | 4 зона | 1 зона | 2 зона | 1 зона | 2 зона | ||||

| А | 155 °С | 160 °С | 165 °С | 165 °С | 160 °С | 160 °С | |||||

| В | 140 °С | 145 °С | 150 °С | 150 °С | 150 °С | 145 °С | |||||

| С | 105 °С | 115 °С | 130 °С | 130 °С | 125 °С | 125 °С | 145 °С | 150 °С | |||

| Температура воды в станции | 40 °С С | ||||||||||

| Температура масла в станции для | ББ-3,ББ3У | 40 °С | |||||||||

| БКР,ББФ | 25 °С | ||||||||||

После того, как температура всех зон нагрева достигнет требуемых значений и станет стабильной, приготовленные композиции подаются в экструдера. Время разогрева 2 часа.

Скорость вращения шнеков выставляется согласно задания. Расплав начинает выходить из головки в виде трубки, в которую через специальное отверстие в головке подается на циркуляцию СОКК. Уровень СОКК в заготовке постоянен, высота уровня СОКК определяет ширину пленки.

Расплавленные композиции с трех экструдеров выдавливаются в одну головку и выходят в виде трубки из головки (заготовка). Заготовка охлаждается в холодной ванне, проходит через плотно сжатые валки в холодной ванне (1 валки). Постоянство температуры воды в холодной ванне обеспечивается холодильной установкой. Она состоит из следующих основных узлов: фреоновый холодильник, центробежный насос. В холодную ванну заливается определенное количество хозпожарной воды (по уровню), которая постоянно прокачивается насосом через холодильник. При повышении температуры воды выше заданной включается холодильник, при понижении температуры ниже заданной холодильник отключается. Холодильная установка имеет блокировки на отключение по превышению силы тока на электородвигатель насоса, по силе тока фреонового компрессора, по давлению фреона в системе, по температуре охлаждаемой воды ниже точки замерзания, при отсутствии протока охлаждаемой воды. Фреоновый компрессор охлаждается водой +7. При снижении уровня воды в ванне автоматически осуществляется подача воды из трубопровода хозпитьевой воды до заданного уровня.

Заготовка из холодной ванны поступает на валки в горячую ванну (2валки), частично вытягивается между первыми и вторыми валками. Валки в холодной и горячей ванне сжимаются пневмоцилиндрами, в которые подается воздух от компрессоров с давлением 4-6 кгс/см2. Постоянство температуры воды в горячей ванне обеспечивается станцией теплой воды. Она состоит из следующих основных узлов: центробежного насоса, угольного фильтра, электрического водоподогревателя, терморегулятора. В горячую ванну заливается необходимое количество воды (по уровню), которая постоянно циркулирует по контуру. При снижении температуры воды ниже задания автоматически включается электроподогреватель, при повышении температуры воды выше задания он отключается. Фильтр обеспечивает постоянную очистку воды. Установка имеет блокировки по превышению силы тока на электродвигатель насоса и электрический подогреватель, на отсутствие протока воды.

В горячей ванне заготовка раздувается воздухом между 2 валками и валками дефлектора (3 валки). Валки дефлектора (3 валки) сжимаются пневмоцилиндрами на которые подается воздух с давлением 7,5-8,5 кгс/см2. Воздух такого давления подается с компрессора. Для раздува пленки используется технологический 6 кгс/см2 воздух.

Пленка после третьих валков проходит по системе протяжных валков и наматывается на металлическую или картонную бобину установленную на намоточное устройство. Пленка наматывается в рулоны с определенной длиной.

Готовые рулоны с пленкой взвешиваются, укладываются на поддоны и перевозятся в “холодную комнату” на хранение. В “холодной комнате” температура воздуха поддерживается не выше 20 °С, чтобы исключить усадку и расслоение пленки.

Ширина пленки определяется размером головки, уровнем воды в ванне и массой антиадгезионного средства в заготовке. На линии ББ-3 для получения пленки шириной от 140 мм до 275 мм используется головка диаметром 3 дюйма, для получения пленки шириной от 275 мм до 440 мм используется головка диаметром 4 дюйма.

Толщина пленки определяется скоростью экструдирования трех экструдеров и скоростью наматывания пленки при поддержании постоянной ширины. Отклонения толщины от среднего значения по ширине пленки (разнотолщинность), возникает вследствие неравномерности потока расплава по окружности заготовки. Для создания равномерной толщины заготовки производится регулировка зазора между кольцом и сердечником головки. Для этой цели головка снабжена шестью регулировочными болтами на каждый из трех слоев (РОНН, ПВДХ, ВОПП).

Отходы пленки ББ-3, БКР-1 образующиеся при пуске экструдера, при ведении технологического процесса упаковываются в рукав из отходов пленки и складируются в отдельные короба.

Заключение

В России есть несколько компаний, которые имеют необходимое оборудование и отработанные технологии для изготовления пленки высокого качества:

- «Уралпластик» (Екатеринбург). Крупнейшая компания на рынке многослойных полиэтиленовых пленок. Имеет три трехслойных экструдера фирм Macchi и Zocchi, два из которых очень мощные (до 400 кг/ч).

- «Мультифлекс» (Москва) имеет два выдувных трехслойных экструдера фирм Luigi Bandera и Ghioldi, а также один поливной пятислойный экструдер Filmex.

- «Готэк-Полипак» (Железногорск Курской области) имеет два трехслойных экструдера Macchi и Bielloni Coex. В середине 2004 года планируется установка еще одного трехслойного экструдера.

- «Славич» (Переславль-Залесский Ярославской области). Трехслойная пленка выпускается на мощном экструдере W&H Varex, оснащенном системой Optifil. Компания работает с пленкой с 1999 года и имеет достаточно хороший опыт.

- ХИЗ (Москва). Предприятие располагает трехслойным экструдером Ghioldi и специализируется именно на производстве пленок под ламинацию.

Особо нужно сказать о новых проектах. Пока в России было смонтировано всего два пятислойных экструдера «Мультифлекс» и «Интерпласт-Трейд», но монтаж нового экструзионного оборудования, предназначенного именно для этого сегмента, уже начался в 2003 году и продолжится.

Наиболее значительным событием в этой связи стала установка двух экструдеров в петербургской компании «Технопак». В 2003 году был смонтирован пятислойный экструдер Luigi Bandera (Италия), а в 2004 году планировался монтаж семислойной установки этой же компании. «Технопак» планирует занять значительную часть рынка полиамидных и EVOH-пленок.Приложение

| Экструзионная головка установкиBrampton (Канада) |

| Экструзионная установка Kiefel (Германия) |

| СОЭкструзионная уЛИНИЯ ПО ПРОИЗВОДСТВУ ТРЕХСЛОЙНОЙ ПЛЕНКИ |

Список литература

- Брацыхн Е.А., Миндлин С.С., Стрельцов К.Н. Переработка пластических масс в изделия. – М.: Химия, 1966. – 400 с.

- Гуль В.Е., Акутин М.С. Основы переработки пластмасс. – М.: Химия, 1985. – 400 с.

- Переработка пластмасс/ Шварц О., Эбелинг Ф.В., Фурт Б.; под общ. ред. А.Д. Паниматченко. – СПб.: Профессия, 2005. – 320 с.

- Торнер Р.В., Акутин М.С. Оборудование заводов переработки пластмасс. – М.: Химия, 1986. – 400 с.

- Яковлев А.Д. Технология изготовления изделий из пластмасс. – М.: Химия, 1968. – 304 с.

- http://www.kursiv.ru/kursivnew/flexoplus_magazine/archive/38/66.php#text.

- http://www.genplast.ru/rp3.html.

- http://trade.rusmarket.ru/chemistry/utilization/102101/.

- http://www.z-plast.ru/kuhne/kuhne_blownfilm.php.

- http://www.catalog61.ru/show.php?id=005469.

- http://www.integrator.by/equip_ruk_multi.html.

gendocs.ru

Основы технологии производства рукавных полиэтиленовых пленок

Работа добавлена на сайт samzan.ru: 2016-03-30Производство пленок из полиэтилена (термоусадочной, стретч, пленочных изделий) в настоящее время представляет большой практический интерес и имеет хорошие экономические перспективы роста объемов производства. Полиэтиленовая ленка является прекрасным упаковочным материалом, допущена к контакту с пищевыми продуктами Минздравсоцразвития РФ, широко используется для групповой упаковки алкогольных и прохладительных напитков, молочных продуктов, замороженной птицы, колбас и сыров, а также целого ряда других промышленных товаров народного потребления и производства пленочных изделий, пакетов: строительные материалы и инструменты, групповая упаковка лекарственных препаратов и др.

Достоинство такого рода упаковки заключается в относительной простоте самого процесса упаковки, ее прочности, эстетичности при относительно небольшой стоимости. Кроме того, можно отметить доступную сырьевую базу, простоту и экологичность утилизации использованной пленки и отходов ее производства.

В настоящее время в нашей стране потребность в пленке и пленочных изделиях удовлетворяется, в основном, за счет местных производителей, а также, частично, за счет импорта из стран дальнего и ближнего зарубежья.

Развитие перспективного направления малого бизнеса требует понимания теоретических основ переработки полимеров.

Описание основной сырьевой базыПЭНД (HDPE, 2) - пленки более жесткие, прочные по сравнению с пленками из полиэтилена высокого давления, более мутные и полупрозрачные. Температура размягчения ПЭНД выше, чем у ПЭВД (121°C), поэтому он выдерживает стерилизацию паром. Морозостойкость примерно такая же, как и у ПЭВД (-60°C). Прочность при растяжении и сжатии выше, чем у ПЭВД, сопротивление удару и раздиру - ниже. Из-за линейной структуры макромолекулы ПЭНД ориентируются в направлении течения, поэтому сопротивление раздиру в продольном направлении пленок значительно ниже, чем в поперечном направлении. Проницаемость ПЭНД ниже, чем у ПЭВД, примерно в 5-6 раз. По химической стойкости пленки из ПЭНД превосходят пленки из ПЭВД, особенно по стойкости к маслам и жирам. Качество готовых изделий (пленки и пленочные изделия) определяется, прежде всего, качеством исходного сырья, его постоянными реологическими характеристиками и качеством пластикации в материальном цилиндре экструдера. При этом особое внимание уделяется улучшению качества смешения, получению гомогенного расплава, постоянной объемной производительности. В качестве одного из вариантов улучшения качества расплава компанией Kung Hsing разрабатываются и постоянно совершенствуются форма и конструкция пластицирующих систем применительно к конкретному материалу.

ПЭВД (LDPE, 4) - пленки обладают комплексом таких свойств, как прочность при растяжении и сжатии, стойкость к удару и раздиру, сохраняют прочность при низких температурах (-60°C). Пленки водо- и паронепроницаемы, газопроницаемы, поэтому непригодны для упаковки продуктов, чувствительных к окислению. Изделия из ПЭВД имеют высокую химическую стойкость к кислотам, щелочам и неорганическим растворителям, низкую стойкость к углеводородам, галогенированным углеводородам, маслам и жирам, обладают хорошей свариваемостью нагретым инструментом. Относительно низкая температура размягчения ПЭВД ограничивает область применения материалов для стерилизации паром. В силу химической природы полиэтилена поверхность пленок гидрофобная, поэтому для печати любым из методов необходимо осуществляться предварительную обработки поверхности коронным разрядом электрического тока. Наиболее распространенными для пленок являются методы флексографической печати, тампонной, глубокой и трафаретной печати.

ЛПЭВД (LLDPE, 4) применяется практически во всех областях производства пленки, как в чистом виде, так и в различных смесях с полиэтиленом низкой или высокой плотности, для получения растягивающейся «стретч» пленки. Использование ЛПЭВД позволяет значительно уменьшить толщину пленки на 20-40% при сохранении прочностных характеристик. Стретч пленки из ЛПЭВД имеют меньшую по сравнению с пленками из ПВХ и СЭВА липкость. Данный недостаток устраняется введением в полимер увеличивающих липкость добавок, либо приданием поверхности пленки шероховатости механическим путем. ЛПЭВД применяют в качестве одного из слоев при изготовлении многослойных пленок.

Основной состав и конструкция технологического оборудованияЭкструзия это непрерывный технологический процесс, заключающийся в продавливании расплава термопластичного материала через формующий инструмент (головку), с последующим калиброванием и охлаждением для получения изделия с заданной геометрической формой.

Для подготовки расплава при производстве рукавных, а также плоскощелевых пленок можно использовать следующие виды экструдеров: одношнековые, двухшнековые, планетарные, дисковые, комбинированные, каскадные.

По характеру процессов, протекающих в канале материального цилиндра одношнекового экструдера, можно условно выделить несколько зон (Рис. 1): питания, плавления и дозирования.

Рис. 1. Общий вид шнека и условное расположение функциональных зон

I- зона питания, II - зона плавления, III - зона дозирования.

Зона питания. Полимер в виде гранул или порошка поступает из бункера, расположенного над экструдером в загрузочную воронку. Под действием гравитационных сил и сил трения (за счет разницы коэффициентов трения полимера к шнеку и цилиндру, при этом коэффициент трения полимерного материала к шнеку должен быть меньше, чем к цилиндру) гранулы продвигаются вдоль. По мере движения полимера вдоль в материале развиваются высокие сдвиговые напряжения, вызывающие дополнительное нагревание полимера (саморазогрев). Часть тепла подводится конвекцией от нагревателей различной конструкции (индукционные, инфракрасные и т.д.). Гранулы уплотняются, нагреваются, частично плавятся.

Зона питания располагается после зоны загрузки. Зона загрузки обычно имеет продольные канавки для улучшения подачи гранул, а также водяное охлаждение, чтобы гранулы материала при контакте со шнеком не прилипали к его поверхности и не препятствовали поступлению других гранул. В случае неправильной работы или отсутствия водяного охлаждения зоны загрузки возможно образование так называемого "козла", со всеми вытекающими последствиями его устранения и чистки оборудования.

Зона плавления. Благодаря уменьшению глубины нарезки шнека в этой зоне, уменьшается свободный объем витка, происходит дальнейшее уплотнение и расплавление частиц полимера до расплавленной массы.

Зона дозирования. Расплав полимера в зоне дозирования подвергается интенсивному смесительному воздействию благодаря специальным конструктивным элементам шнека. В этой зоне глубина нарезки шнека минимальная. Отношение объема витка в зоне дозирования к объему витка в зоне питания определяет коэффициент сжатия. Для различных материалов конструируются шнеки с индивидуальным значением коэффициента сжатия для получения оптимальных реологических характеристик расплава полимера.

Способ производства рукавной пленки по схеме «снизу-вверх» применяют при изготовлении пленок практически любой ширины. Схема производства «сверху-вниз» рациональна для производства узких, тонких пленок. Горизонтальный прием рукава представляет интерес при изготовлении, например, толстых газонаполненных (вспененных) пленок.

Технологическая линия для получения рукавной ПЭНД пленки по схеме «снизу-вверх» компании Kung Hsing модели KS-FE50 представлена на рис. 2.

Рис. 2. Общий вид экструзионной линии KUNG HSING KS-FE50.

1 – автоматический загрузчик, 2 – бункер, 3 – экструдер, 4 – экструзионная головка, 5 – кольцо охлаждения, 6 – стабилизатор, 7 – корзина, 8 – складывающие щеки, 9 – приемное устройство, 10 – направляющие ролики, 11 – устройство обработки пленки коронным разрядом, 12 – устройство намотки, 13 – панель управления, 14 – башня.

Технологическая линия для получения рукавной ПЭВД пленки по схеме «снизу-вверх» Kung Hsing модели KS-FLL65 представлена на рис. 3.

Рис. 3. Общий вид экструзионной линии KUNG HSING KS-FLL65.

1 – автоматический загрузчик, 2 – бункер, 3 – экструдер, 4 – экструзионная головка, 5 – кольцо охлаждения, 6 – корзина, 7 – складывающие щеки, 8 – приемное устройство, 9 – направляющие ролики, 10 – устройство намотки, 11 – панель управления, 12 – башня.

Краткое описание технологического процесса производства рукавной пленки по схеме «снизу-вверх»Сырье в виде основного полимерного материала, добавок и пигментов подается автоматическим загрузчиком из транспортной тары (мешки, контейнеры «биг-бэг» и др.) в бункер, расположенный над экструдером. Из бункера сырье поступает в материальный цилиндр одношнекового экструдера, где уплотняется, плавится, интенсивно перемешивается. Из экструдера через фильтр и переходник материал попадает в экструзионную головку, где происходит формирование однородного потока расплава полимера заданной геометрической формы и выходит через кольцевую щель в виде кольцевой цилиндрической заготовки. Затем заготовка раздувается до необходимых размеров постоянным объемом воздуха внутри баллона. Для изменения размеров получаемой пленки достаточно открыть подачу воздуха внутрь баллона через воздуховод в центре дорна, или сделать одно/несколько сквозных отверстий в баллоне. За счет разницы давлений по обе стороны пленки диаметр рукава уменьшится. Охлаждение рукава осуществляется с потоком воздуха из нагнетаемого воздуходувкой через зазор кольца охлаждения. Далее пленочный рукав проходит через стабилизационную корзину, складывающие щеки. В сложенном виде пленка протягивается через приемное устройство, направляющие ролики, устройство обработки пленки коронным разрядом и подается на устройство намотки.

К основным технологическим параметрам, влияющим на физико-механические свойства пленки, относятся кратность вытяжки, степень ориентации полимера, интенсивность охлаждения пленки, расположение линии кристаллизации, равномерность толщины получаемой пленки.

Получение продукции высокого качества невозможно без обеспечения стабильной и надежной работы оборудования в целом и отдельных устройств, механизмов и контролирующих систем. Внедрение различных систем механизации и автоматизации позволяет снизить издержки производства, максимально снизить долю ручного немеханизированного труда обслуживающего персонала, устранить негативное влияние так называемого человеческого фактора.

Но даже в условиях высокоавтоматизированных производств получение высококачественных пленок во многом зависит от квалификации и опыта оператора, обслуживающего экструзионную линию.

samzan.ru