Сварка пленок и ткани ультразвуком. Сварка пленки

Устройство для сварки пленки

Сварка полиэтилена своими руками

Сварка полиэтиленовой плёнки своими рукамиВ этот раз мы с вами будем сваривать полиэтиленовую плёнку по простой, но весьма надёжной технологии. Эта методика может пригодиться для упаковки широкого спектра продуктов, начиная с готовых изделий и комплектующих, и кончая, гелями и жидкостями. В ролике показан процесс изготовления разных типов упаковки.

Продолжительность видеоролика 11 минут. Разрешение Full HD.

Пролог

Для сварки плёночных материалов, существуют специальные фабричные приспособления, но их цена обычно превышает 100$, а универсальность оставляет желать лучшего.

Мы же с вами сейчас освоим сразу два технологических приёма, которые позволят решить самый широкий круг задач, связанных с упаковкой изделий при мелкосерийном производстве или мелкой розничной торговле. Затраты же наши, при этом, будут в основном определяться стоимостью самой свариваемой плёнки.

Для освоения этой технологии, нам понадобятся следующие инструменты и материалы: парочка отработавших свой век жал от паяльника, сам паяльник, мощностью 40-60 Ватт, и небольшой отрезок фторопластовой ленты.

На этом чертеже изображена оправка, предназначенная для сварки полиэтилена с одновременной обрезкой излишков плёнки.

Угол наклона основной рабочей поверхности оправки составляет примерно 30 градусов. Небольшое закругление торца оправки защищает от повреждения шаблон, служащий ориентиром положения сварных швов.

Замечу, что такая форма жала годится только для правши. Для левши, чертёж нужно отзеркалить.

Во время сварки, два листа полиэтиленовой плёнки прижимаются деревянной линейкой к шаблону. Нагретая паяльником оправка двигается вдоль линейки, сваривая края плёнок и отрезая излишки.

Чтобы изготовить такую оправку, нужно сначала расплющить край медного жала молотком, а затем придать окончательную форму напильником. Острые грани рабочей поверхности необходимо сгладить мелкой наждачной бумагой.

Другая оправка предназначена для сварки переборок. Она снабжена плоской рабочей поверхностью, ширина которой позволяет сваривать две плёнки толщиной до 0,1 мм каждая. Для более толстых плёнок придётся изготовить и более широкую оправку, из расчёта 2мм ширины рабочей поверхности на 0,1мм толщины плёнки.

Технология получения сварного шва, с помощью этой оправки, отличается от предыдущей лишь тем, что между плёнкой и оправкой помещается фторопластовая прокладка.

Размеры рабочей поверхности этой оправки получены экспериментальным путём и указаны с учетом толщины фторопластовой ленты, которая составляла 0,08мм.

Изготавливаем эту оправку так же, как и предыдущую, тщательно сгладив рабочую поверхность.

Нужно заметить, что большие радиусы закругления рабочих поверхностей обеих оправок позволяют стабилизировать площадь контакта жала с плёнкой, при изменении угла наклона паяльника.

В случае отсутствуя в вашем паяльнике фиксатора жала, можно просверлить отверстие и нарезать резьбу М3 в обечайке корпуса.

Если, в процессе сварки шва, не задерживать паяльник на одном месте, то температуру рабочей поверхности оправки можно довести до 350°C. А вот снижать температуру ниже 300°C я не рекомендую, так как это значительно замедлит процесс сварки.

Полиэтиленовую плёнку разной толщины можно приобрести в хозяйственных и строительных магазинах. Её стоимость прямо пропорциональна толщине. Например, в моих пенатах, погонный метр плёнки толщиной 100 микрон, или 0,1мм, стоит 0,5$, а плёнка типа «рукав», состоящей из двух плёнок по 30 микрон каждая, - всего 0,3$.

Небольшой отрезок фторопластовой ленты можно приобрести на местном рынке у продавцов ТЭН-ов и нихромовой проволоки, в рядах, где торгуют инструментами и прочими скобяными товарами.

Для удобства использования, узкую полоску фторопластовой ленты лучше закрепить на деревянной линейке двумя мелкими винтиками с потайными шляпками.

Если фторопластовую плёнку раздобыть не удастся, то её можно заменить подложкой от самоклеящихся обоев или самоклеящегося скотча. Если же длина шва невелика, то подойдёт и подложка от самоклеящихся этикеток, формат обычно которых не превышает А4.

Шаблон для сварки изготавливаем из обычной писчей бумаги, обозначив толстой линией расположение швов. Чтобы не запутаться, запирающие швы можно обозначить пунктирной линией.

Для иллюстрации разных приёмов сварки, я специально выбрал упаковку, разделённую на несколько отсеков.

Закрепим бумажный шаблон на ровной, твёрдой поверхности. Поверх шаблона положим два слоя полиэтиленовой плёнки, вырезанных с небольшим запасом. Хотя, если упаковок требуется много, то лучше использовать длинную ленту.

Формирование отсеков, лучше начинать со сварки перегородок. Шаблон же желательно рассчитать так, чтобы наполнение отсеков можно было осуществить перед сваркой и обрезкой краёв, запирающих отсеки. То есть, должно быть не более двух рядов отсеков. Это позволит сократить число подходов для сварки и заполнения ячеек.

Скорость движения оправки вдоль линейки прямо пропорциональна температуре рабочей поверхности оправки и обратно пропорциональна толщине свариваемой плёнки. Значение этой скорости получаем экспериментальным путём.

Внутренние перегородки отсеков сформированы, теперь сменим оправку и заварим внешние, незапирающие швы с одновременной обрезкой края.

Заполним отсеки, согласно спецификации.

Завершим упаковку деталей сваркой запирающих швов.

Вот что у нас получилось.

Иногда, при упаковке изделий, требуется минимизировать влажность воздуха внутри отсека. Для этого достаточно добавить внутрь отсека мешочек силикагеля. Перед самой упаковкой, силикагель нужно в течение 3-4 часов просушить в духовом шкафу при температуре 150-180°C. Герметичность такой упаковки можно проверить, если сжать погружённый в воду отсек и наблюдать за появлением пузырьков воздуха.

Если вы собираетесь упаковывать какие-нибудь жидкости или гели, то сначала потренируйтесь на обычной воде. По возможности, используйте для изготовления отсеков плёнку-рукав. Это обеспечит бо'льшую надёжность сварных швов. Дело в том, что во время отмеривания, резки и прочих операций, на плёнку могут попасть жир и пыль, снижающие качество упаковки.

Для проверки качества сварного шва, завариваем отсек с водой и сжимаем упаковку до разрушения. Если разрыв отсека произошёл в плоскости плёнки, а не по шву, значит, качество швов можно признать хорошим.

Теперь, когда мы научились прокладывать все типы сварных швов, можно применить наши способности и для других видов упаковки.

Оденем в плёнку пульт от кухонного телевизора, чтобы защитить его от загрязнений.

Измерим длину периметра пульта в самом широком месте с помощью бумажной ленты.

Сложим ленту пополам и используем её для разметки шаблона.

Для подобной упаковки хорошо бы использовать специальную термоусадочную плёнку. Но, у меня такой плёнки не было, поэтому я подобрал кулёк от какой-то фабричной упаковки с небольшими термоусадочными свойствами.

Завариваем карман с минимальным припуском. Хотя, если иметь в распоряжении настоящую термоусадочную плёнку, то такая точность не потребуется.

Усаживаем выступающие концы пакета с помощью фена, чтобы сделать упаковку более изящной и обтекаемой.

Футляр для хранения аккумуляторов своими руками

Из полиэтиленовой плёнки, толщиной 200-300 микрон и более, можно изготавливать удобные, прозрачные футляры для различных гаджетов и мелких девайсов электронной техники.

Такие футляры могут пригодиться как дома, так и в путешествии, особенно тем, кто пытается поддерживать порядок среди своего электронного добра. В качестве примера, изготовим обойму для хранения комплекта аккумуляторов.

Сначала размечаем плёнку по заранее изготовленному шаблону. А затем свариваем футляр по швам. Так как плёнка намного толще обычной, используем более широкую оправку или значительно увеличиваем время прогрева.

Прозрачные футляры хороши ещё и тем, что позволяют легко найти нужный гаджет среди массы других.

Кассета для приготовления льда своими руками

Если в вашем холодильнике нет встроенного льдогенератора, то вы можете замораживать воду в самодельных кассетах из плёнки толщиной 30-40 микрон.

Переборки между отсеками формируем соответствующей оправкой так, чтобы обеспечить свободное распределение воды по ячейкам. Размер ячейки определяем, исходя из размеров имеющихся сосудов для напитков. Чем крупнее ячейки, тем больше выход льда из одной кассеты.

Шаблоны, используемые в этом статье, можно скачать по ссылке из «Дополнительных материалов».

Для удобства наполнения и герметизации кассеты, используем резьбовую часть горлышка и пробку от полиэтилентерефталатовой бутылки. Отделить горлышко можно с помощью нашей отрезной оправки.

Когда все швы заварены, останется продеть носик кассеты в горлышко от бутылки и залить воду.

Если закрутить пробку и положить кассету в морозильную камеру, то получим около полукилограмма льда для напитков.

Для облегчения отделения плёнки ото льда, достаточно на короткое время погрузить кассету в тёплую воду.

Дополнительные материалы

Скачать шаблоны для изготовления футляра для аккумуляторов и кассеты для льда. Формат А4, 300dpi(80КБ).

Близкие темы

18 Октябрь, 2015 (18:05) в Сделай сам, Технологииoldoctober.com

Устройство для сварки полимерных пленок

Использование: изобретение относится к области сварки пластмасс и может найти применение в бытовой и производственной технике при сварке полимерных мешков, тары, пленки. Сущность изобретения: в устройстве для сварки полимерных пленок сварочный ролик установлен на направляющей посредством ползуна с закрепленным в нем цилиндром. В цилиндре при помощи штока установлен держатель сварочного ролика, подпружиненный относительно ползуна. Направляющая выполнена с зубчатой поверхностью, связанной с электродвигателем через вал с шестерней. Цилиндр закреплен в ползуне посредством регулировочного винта. Направляющая установлена на столе посредством вертикальных стоек. Кроме того, сварочный ролик выполнен с антиадгезионным покрытием на рабочей поверхности. Сварочный ролик выполнен из антиадгезионного материала. Стол снабжен антиадгезионным покрытием. Держатель, в котором смонтирован сварочный ролик, установлен в нагревателе, 4 з.п. ф-лы, 4 ил.

Изобретение относится к области сварки пластмасс и может найти применение в бытовой и производственной технике при сварке полимерных мешков, тары, пленки.

Известно устройство для сварки полимерных материалов, содержащее установленный на оси с возможностью вращения сварочный ролик с фторопластовым покрытием для предотвращения прилипания его к свариваемой пленке, рукоятку из теплоизоляционного материала и нагреватель [1] Однако, в известном устройстве нагреватель выполнен в виде индукционных катушек и установлен по обеим сторонам ролика в теплоизоляционном корпусе, что усложняет устройство.

Наиболее близким по технической сущности к изобретению является устройство для сварки полимерных пленок, содержащее стол с направляющей, на которой установлен с возможностью перемещения сварочный ролик, смонтированный в держателе, нагреватель и электродвигатель [2] Однако, в указанном устройстве нагреватель смонтирован в самом ролике, отсутствует также пружинящая система на держателе ролика, что отрицательно сказывается на качестве сварного шва.

Техническим результатом изобретения является повышение эффективности работы устройства.

Для достижения технического результата в устройстве для сварки полимерных пленок, содержащем стол с направляющей, на которой установлен с возможностью перемещения сварочный ролик, смонтированный в держателе, нагреватель и электродвигатель, согласно изобретению сварочный ролик установлен на направляющей посредством ползуна с закрепленным в нем цилиндром, в котором при помощи штока установлен держатель сварочного ролика, подпружиненный относительно ползуна, а направляющая выполнена с зубчатой поверхностью, связанной с электродвигателем через вал с шестерней, причем цилиндр закреплен в ползуне посредством регулировочного винта, а направляющая установлена на столе посредством вертикальных стоек.

Кроме того, сварочный ролик выполнен с антиадгезионным покрытием на рабочей поверхности. Сварочный ролик выполнен из антиадгезионного материала. Стол снабжен антиадгезионным покрытием. Держатель, в котором смонтирован сварочный ролик, установлен в нагревателе.

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен сварочный ролик, вид сбоку; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 -общий вид устройства; на фиг. 4 устройство с двигателем.

Устройство для сварки полимерных пленок содержит сварочный ролик 1, установленный посредством оси 2 в держателе 3, размещенном в нагревателе4. Устройство содержит также рукоятку 5, связанную с ползуном 6, в котором при помощи регулировочного винта 7 подвижно закреплен цилиндр 8. В цилиндре 8 посредством штока 9 установлен держатель 3 сварочного ролика, подпружиненный относительно ползуна 6 пружиной 10. Ползун 6 подвижно установлен на направляющей 11, закрепленной при помощи вертикальных стоек 12 на столе 13, снабженном антиадгезионном покрытием 14. Стол 13 служит для размещения свариваемой пленки 15. На ползуне 6 установлен электродвигатель 16, связанный через вал с шестерней 17 с зубчатой поверхностью 18 направляющей 11. Сварочный ролик 1 выполнен из меди, алюминия или иных хорошо прогреваемых материалов с антиадгезионным покрытием на рабочей поверхности. Сварочный ролик может быть выполнен полностью из антиадгезионного материала.

Рабочая поверхность сварочного ролика может быть выполнена с острой кромкой, что позволяет не только соединять пленки, но и разрезать их.

Устройство работает следующим образом.

Ползун 6, перемещаясь по направляющей 11, обеспечивает передвижение сварочного ролика 1 по свариваемой пленке. При этом сварочный ролик 1, перемещаясь по пленке, сваривает ее и режет Необходимое давление на пленку обеспечивается пружиной 10. Мощность двигателя подбирается в зависимости от прилагаемой нагрузки на ползун. Перемещение ползуна 6 по направляющей 11 может быть осуществлено при помощи рукоятки 5. Нагрев сварочного ролика 1 происходит от держателя 3, размещенного в нагревателе 4. Нагреватель с держателем и сварочным роликом могут быть использованы самостоятельно. В этом случае сварку осуществляют путем перемещения устройства по пленке с помощью рукоятки.

1. Устройство для сварки полимерных пленок, содержащее стол с направляющей, на которой установлен с возможностью перемещения сварочный ролик, смонтированный в держателе, нагреватель и электродвигатель, отличающееся тем, что сварочный ролик установлен на направляющей посредством ползуна с закрепленным в нем цилиндром, в котором при помощи штока установлен держатель сварочного ролика, подпружиненный относительно ползуна, а направляющая выполнена с зубчатой поверхностью, связанной с электродвигателем через вал с шестерней, причем цилиндр закреплен в ползуне посредством регулировочного винта, а направляющая установлена на столе посредством вертикальных стоек.

2. Устройство по п. 1, отличающееся тем, что сварочный ролик выполнен с антиадгезионным покрытием на рабочей поверхности.

3. Устройство по п. 1, отличающееся тем, что сварочный ролик выполнен из антиадгезионного материала.

4. Устройство по п. 1, отличающееся тем, что стол снабжен антиадгезионным покрытием.

5. Устройство по п. 1, отличающееся тем, что держатель, в котором смонтирован сварочный ролик, установлен в нагревателе.

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4

www.findpatent.ru

Устройство для непрерывной термоультразвуковой сварки термопластичных пленок

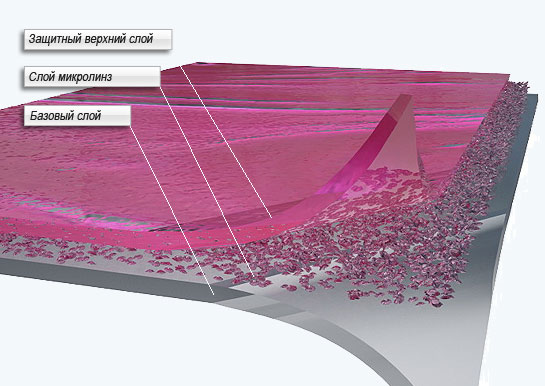

Использование: изобретение относится к области сварки пластмасс, в частности, при непрерывной термоультразвуковой сварки сложносвариваемых полимерных пленок, например, полиэтилентерефталатных, полиимидных, фторсодержащих и др. Сущность изобретения: в устройстве для непрерывной термоультразвуковой сварки полимерных пленок используется полимерная лента 4, которая проходя через нагревательный элемент 5 нагревается до температур плавления свариваемой пленки и, перемещаясь через теплоизолирующий желоб 6, переносит в своем объеме тепло в рабочую зону 8, где в сочетании с энергией ультразвуковых колебаний передаваемых от ультразвукового сварочного инструмента 2 осуществляется процесс термоультразвуковой сварки сложносвариваемых пленок 7. 2 ил.

Изобретение относится к области сварки пластмасс, в частности, при непрерывной термоультразвуковой сварки сложносвариваемых термопластичных пленок, например, полиэтилентерефталатных, полиимидных, фторсодержащих и других подобных пленок.

Известно устройство для непрерывной сварки термопластичных пленок пленок, содержащее ультразвуковой сварочный инструмент, поворотную опору, выполненную в виде ролика, и прижимные ролики. Волков С.С.и др. Сварка пластмасс ультразвуком М., «Химия», 1986, с.207-208.

Недостаток устройства заключается в том, что оно не обеспечивает требуемого времени выдержки при температуре сварки, достаточного для образования прочного сварного соединения при сварке фторопластовых пленок.

Наиболее близким к заявляемому является устройство для непрерывной сварки термопластичных пленок, содержащее стержневую сварочную головку с ультразвуковым сварочным инструментом, поворотную опору, выполненную в виде ролика и прижимные ролики, расположенные под опорой симметрично относительно продольной оси устройства, а рабочий торец ультразвукового сварочного инструмента выполнен вогнутой формы, охватывающей часть поворотной опоры, выполненной обогреваемой. SU, авторское свидетельство, 806445, B29C 27/08, 1981.

Недостатком устройства является то, что оно имеет узкие функциональные возможности, а именно предназначено для сварки только фторопластовых пленок прямолинейными швами.

Техническим результатом изобретения является расширение функциональных возможностей путем увеличения номенклатуры свариваемых термопластичных пленок, а также получения не только прямолинейных, но криволинейных сварных соединений.

Указанный технический результат достигается тем, что устройство для непрерывной термоультразвуковой сварки термопластичных пленок, содержащее стержневую сварочную головку с ультразвуковым сварочным инструментом, поворотную опору, выполненную в виде ролика и прижимные ролики, а рабочий торец ультразвукового сварочного инструмента выполнен вогнутой формы, охватывающей часть поворотной опоры, согласно заявляемому изобретению, оно снабжено гибким элементом в виде полимерной ленты, расположенной с возможностью прохождения через нагреватель, кроме того, устройство снабжено направляющим полимерную ленту теплоизолирующим желобом и сматывающей и наматывающей полимерную ленту катушками, прижимные ролики установлены соосно над поворотной опорой и подпружинены.

Ширина полимерной ленты составляет 1,1-1,5 от ширины рабочего торца ультразвукового сварочного инструмента.

Сущность изобретения поясняется чертежом, где на фиг.1 изображена схема устройства, на фиг.2 - вид по стрелке А.

Устройство содержит стержневую сварочную головку 1 с ультразвуковым сварочным инструментом 2, поворотную опору в виде ролика 3, полимерную ленту 4, нагреватель 5 с направляющим полимерную ленту 4 теплоизолирующим желобом 6, расположенным перед рабочей (по направлению движения свариваемых термопластичных пленок 7) зоной 8, а также сматывающую 9 и наматывающую 10 полимерную ленту катушки, которые вместе с нагревателем 5 и парой подпружиненных прижимных роликов 11 закреплены с помощью кронштейнов 12 к корпусу стержневой сварочной головки 1. Ширину полимерной ленты целесообразно применять в пределах 1,1-1,5 от ширины рабочего торца ультразвукового сварочного инструмента 2. При ширине менее 1,1 - снижается механическая устойчивость полимерной ленты от воздействия ультразвуковых колебаний рабочего торца ультразвукового сварочного инструмента, что приводит к ее деформированию - удлинению, а при ширине более 1,5 требуется значительное время для нагрева ленты, что сказывается на производительности процесса сварки. Один из неприводных подпружиненных прижимных роликов 11 кинематически, при помощи резинового пассика 13, связан с наматывающей катушкой 10. Устройство работает следующим образом.

В процессе сварки термопластичных пленок 7, их кромки проходят через рабочую зону 8 между рабочим торцем ультразвукового сварочного инструмента 2 и поворотной опорой, выполненной в виде ролика 3. Одновременно полимерная лента 4 со сматывающей катушки 9 проходит через нагреватель 5, нагревается в нем до температур плавления свариваемых пленок и по направляющему теплоизолирующему желобу 6 перемещается в рабочую зону 8, где под комбинированным воздействием ультразвуковых колебаний, передаваемых с рабочего торца ультразвукового сварочного инструмента 2 и теплового поля от нагретой полимерной ленты 4 происходит непрерывная сварка термопластичных пленок 7, проходящих через рабочую зону 8. Охлажденная на воздухе полимерная лента 4 поступает на наматывающую катушку 10, которая кинематически, с помощью резинового пассика 13, связана с одним из неприводных подпружиненных прижимных роликов 11 и вращается с соответствующей скоростью. При заканчивании полимерной ленты на сматывающей катушке 9, сматывающую 9 и наматывающую 10 катушки меняют местами, после чего лента заправляется в рабочую зону и процесс сварки возобновляется.

Таким образом, предложенное устройство позволяет расширить функциональные возможности путем увеличения номенклатуры свариваемых термопластичных пленок, благодаря возможности регулирования температуры нагрева полимерной ленты.

Кроме того, обеспечивается возможность получения как прямолинейных, так и криволинейных сварных соединений за счет уменьшения протяженности рабочей зоны сварки.

1. Устройство для непрерывной термоультразвуковой сварки термопластичных пленок, содержащее стержневую сварочную головку с ультразвуковым сварочным инструментом, поворотную опору, выполненную в виде ролика, и прижимные ролики, а рабочий торец ультразвукового сварочного инструмента выполнен вогнутой формы, охватывающей часть поворотной опоры, отличающееся тем, что оно снабжено гибким элементом в виде полимерной ленты, расположенной с возможностью прохождения через нагреватель, кроме того, устройство снабжено направляющим полимерную ленту теплоизолирующим желобом и сматывающей и наматывающей полимерную ленту катушками, прижимные ролики установлены соосно над поворотной опорой и подпружинены.

2. Устройство по п.1, отличающееся тем, что ширина полимерной ленты составляет 1,1-1,5 от ширины рабочего торца ультразвукового сварочного инструмента.

poleznayamodel.ru

Сварка полиэтиленовой пленки — действительно ли это легко

Сварка пленки может производиться в домашних условиях. Пожалуй, наиболее популярное предназначение полиэтиленовой пленки – тепличное накрытие, которое соединяется контактным нагревом. В определенное время года часто появляются вопросы относительно того, как соединять пленку для теплицы.

Конечно, собственноручная сварка полиэтиленовых материалов не может обойтись без инструмента и оборудования. Таким образом, в первую очередь понадобится утюг (бытовой) с температурным регулятором или электрический паяльник.

Сварка пленки бытовым утюгом

Такой способ соединения ПВХ пленки выполняется на столе, на котором уложен оструганный деревянный брусок. Далее на брусок нужно положить края полотнищ пленки, при этом следует обратить внимание на то, чтобы края материала выступали из-под подкладки на 2 см. Сверху полиэтиленовых полотнищ стоит положить тугоплавкий листовой материал, например целлофановую или фторопластовую пленку, бумагу и т. п.

С целью увеличения скорости соединения деталей после проведения аппарата по материалу следует охладить свариваемый участок ПВХ пленки посредством мокрой тряпки. Следите за терморегулятором: он должен показывать температуру нагрева в пределах 120-150°С. Отметим, что температура электрического аппарата – главный технологический показатель, служащий для качественного соединения полиэтиленовых пленок.

Листы пленки для сварки необходимо сложить внахлест на доске (ровной), после чего накрыть листом бумаги сверху. Далее наклоните утюг на 5°, медленно проведите вдоль шва. Если Вы замечаете, что сварное соединения пленки крепится некачественно или вообще не образовалось, посмотрите на температурный показатель на терморегуляторе аппарата, а также не торопитесь проводить утюгом по шву. Если подобное развитие событий имеет место, повторите процедуру заново. Нужно сказать, что сразу, с первого раза, получить качественный и надежный шов пленки маловероятно. В связи с этим надейтесь достичь цели разу к пятому и наберитесь терпения.

Использование насадки для утюга

Некоторые опытные сварщики полиэтилена используют для соединения подобных материалов специальные насадки. Насадка может крепиться на электрический утюг. Выполнен вспомогательный элемент из листового алюминия, находится в согнутом состоянии.

У насадки есть плоское основание, внизу которого располагаются ребра. Собственно говоря, именно ребра принимают активное участие в сварочном процессе полотнищ полиэтиленовой пленки. Стык шва при помощи насадки для утюга образует два качественных шва, расположенных параллельно. Стоит отметить, что насадка достаточно легко крепится к подошве электрического аппарата с помощью лепестков, загибаемых под основание нагревательного прибора.

Для того чтобы соединить материал для теплицы, необходимо положить доску на стол. Затем края пленки кладутся на доску, после этого – места стыка накрывается бумагой. Не забудьте оставить внахлест 5 см. минимум. Терморегулятор ставится на отметку «Лен». Для того чтобы понять, разогрелась ли насадка должным образом или нет, приложите к ней мокрую тряпку. При явном шипении можно приступать к соединению материалов.

Полозья насадки ставятся на стык краев ПВХ пленок поверх бумажной прослойки, после чего медленно передвигают аппарат по месту соединения. Таким образом, выходит двойной шов.

Сварка полиэтиленовой пленки электрическим паяльником

При самостоятельной сварке пленки может пригодиться бытовой аппарат — электрический паяльник. Для этого на жало паяльника следует надеть металлический наконечник от деревянной ученической ручки с не царапающим пером. В том случае, если ПВХ прожигается, наконечник необходимо ненамного сдвинуть с жала паяльного аппарата. Подобное действие позволит уменьшить площадь теплоотдачи.

Надежные швы пленки для сварки выходят в том случае, если на жале паяльника закрепить специальные ролики. В этом поможет электропаяльник, мощность которого будет находиться в пределах 60-100 Вт. Жало наконечника стачивается до упора, а центральной части торца прорезается паз (при помощи ножовки с тремя полотнами). Далее сверлится отверстие диаметром около 5 мм, после чего вытачивается медный диск диаметром 1 см. Диск надо вставить в прорезь, закрепить в оси. Таким образом, диск должен свободно вращаться.

Для ровности сварного шва паяльник следует вести по линейке. Стоит заметить, что паяльный аппарат ведется вплоть до конца шва, без отрыва, с натиском. Прежде чем начать сварку полиэтиленовой пленки, следует немного потренироваться на «черновом варианте».

Применение станка для сварки полиэтилена

Этот вариант воздействия на ПВХ, пожалуй, наиболее удобен, так как позволяет использовать минимум усилий. Со станком можно удобно и быстро спаять пленку книжной обложки, упаковочный пакет и т. д. Однако для того, чтобы самостоятельно изготовить такой аппарат, необходимо потратить некоторое время.

Станок состоит из основания и рейки, которые плотно сжимают края свариваемой полиэтиленовой пленки. Основание надо выполнить из листового алюминия, толщина которого 1,5-2 мм. Размеры листа должны находиться в пределах 500х250 мм. Рейкой может выступать алюминиевый уголок с полками по 20-25 мм.

Рейка устройства для сварки на одном конце должна быть закреплена винтом. Между рейкой и головкой винта находится спираль-пружина. Подобная конструкция позволяет приподнимать рейку с противоположного конца. Другой конец рейки следует оснастить поворотным зажимом, изготовленным из отреза уголка с палками 20х20 мм.

Полка уголка поворотного зажима, находящаяся снизу, должна быть срезана и опилена по толщине (утолщение должно быть со стороны, с которой она входит в запорный штырь). Рейка выгибается для установки на основании. Делается это так, чтобы создалось равносильный нажим по длине.

Сварка сводится к зажиму листов под рейкой, оплавлению и обрезке излишков пленки, в пламени газовой плиты, свечи или же спиртовки. После сварки (оплавления) ПВХ пленки кусочки выступающего материала дадут ровный шов, который можно будет сравнить с прозрачным валиком. Стоит отметить, что разорвать такой шов ничуть не легче, чем саму пленку.

Также нужно знать, что наиболее предпочтительным видом обработки ПВХ пленки будет газовая плита, поскольку она не дает шву накапливать копать на поверхности. Помните о том, что сварка полиэтиленовой пленки — важная работа, от качества ее результата будет, возможно, зависеть урожай.

Похожие статьиgoodsvarka.ru

www.samsvar.ru

Сварка полиэтиленовой пленки | Домовёнок

Сварка полиэтилена — это просто расплавление соединяемых участков, которые должны затем остыть, оставаясь плотно прижатыми друг к другу. Ясно, что если свариваемые поверхности загрязнены, например, жиром, то ничего не выйдет. Поэтому перед сваркой необходимо тщательно обезжирить свариваемые края, а лучше вообще работать с чистыми пакетами, в которых не хранились пищевые продукты.

Для сварки полиэтиленовой пленки нашей промышленностью выпускаются специальные бытовые приборы. Из них самый доступный и недорогой — электроприбор ПП-40. Вообще-то говоря, он мало отличается от паяльника. Принцип действия тот же, только наконечник его выглядит иначе. Я сравнила бы его с маленьким беговым коньком. Если верить инструкции, этот прибор обеспечивает качественную сварку даже по сложному контуру. Я пробовала сварить им полиэтиленовые хозяйственные перчатки, и у меня почти получилось!

Но если есть электропаяльник, незачем покупать специальный прибор. Достаточно изготовить насадку, которую предлагает Е. Кузнецов из Ижевска (рис. 1). А петербуржец Н. Головин пользуется готовой насадкой, в качестве которой служит наконечник с пером от деревянной ученической ручки. Цилиндрик наконечника просто надевается на жало паяльника, если оно подходящего диаметра. Причем эта конструкция даже позволяет регулировать нагрев, чтобы не прожечь пленку: сдвигая наконечник с жала, уменьшают площадь соприкосновения с нагревающим элементом и, следовательно, количество поступающего тепла (рис. 2).

Другое приспособление для сварки полиэтиленовой пленки — обыкновенный утюг. При работе утюгом на соединяемые края пленки кладут кальку, сверху — полоску из металла (например, стальную линейку) и проводят по линейке нагретым утюгом.

Соединение будет красивее и надежнее, если оснастить утюг несложной насадкой (рис. 3). Она состоит из двух частей: плоского основания из листового алюминия толщиной 0,8…1 мм с загнутыми по форме подошвы утюга краями и Т-образной вставки (из полоски меди или алюминия). Чтобы насадка держалась прочно, желательна пружина с крючком, который цепляет за «пятку» утюг. Рабочую кромку Т-образной вставки зачищают напильником и наждачной шкуркой, углы вставки немного скругляют.Но, допустим, нет ни прибора ПП-40, ни паяльника, ни насадки для утюга. В этом случае выручит искривленный гвоздь.

Этот «прибор» для сварки полиэтилена успешно освоил умелец А. Мкртычян. Держа гвоздь плоскогубцами, он нагревает его на огне (здесь, конечно, нужен опыт, чтобы не перегреть гвоздь) и сваривает пленку, ведя изогнутой частью гвоздя вдоль деревянной линейки (рис. 4).

Итак, вы обзавелись одним из приспособлений. Теперь о режиме сварки. Ясно, что с нагревом рабочей части приспособления нельзя перебарщивать, так как большинство сортов пленки плавится уже при 50…60°С, а при чуть более высокой температуре пленка прожигается. Если же в место сварки поступит мало тепла, то или пленка не сварится, или шов будет совсем слабым. Прочность сварки зависит, естественно, и от скорости, с которой движется вдоль шва сварочный прибор. Поэтому тонкую пленку сваривают, осуществляя движение прибора быстрее, толстую — помедленнее, чтобы достаточно прогреть полиэтилен.

Нагретый наконечник нельзя, конечно, вести прямо по пленке. В этом случае дело кончится тем, что расплавленный полиэтилен прилипнет к сварочному приспособлению. Поэтому уложенную на гладкую доску пленку в месте будущего шва покрывают калькой или фольгой. Когда нет ни того, ни другого, попробуйте применить промасленную бумагу. В процессе сварки не спешите отделять прокладку от пленки и проверять прочность шва. Дайте последнему остыть.

Н. Коноплева. Журнал Сделай сам № 6-94г.

This entry was posted on Пятница, Январь 27th, 2012 at 11:50 and is filed under Идеи, Поделки, Ремонт. You can follow any responses to this entry through the RSS 2.0 feed.

domovenok.kz

Сварка полиэтиленовых пленок - Справочник химика 21

В случае машинной сварки следует включать машину и установить режим сварки — скорость движения полиэтиленовой ленты и степень нагрева. Степень нагрева зависит от величины тока, протекающего через нагревательный элемент. Шкалы Скорость сварки и Регулировка нагрева градуируются в условных единицах. В табл. 30 приведены типовые режимы с учетом условных единиц показателей для сварки полиэтиленовых пленок разной толщины. [c.131] На рис. ХП1-1 представлена зависимость продолжительности сварки полиэтиленовой пленки от температуры при двух различных давлениях. При повышении давления снижаются диапазон [c.345]Непрерывная сварка полиэтиленовых пленок производится с помощью шприц-машины (рис. ХП1-7). Гранулированный материал из бункера / поступает в вертикальный шнек 6, обогреваемый снаружи нагре вателем 7. Экструдируемый через мундштук нагретый пруток 12 попадает между слоями свариваемых пленок 9 и /3, сматываемых с рулонов 10 [c.349]

СВАРКА ПОЛИЭТИЛЕНОВЫХ ПЛЕНОК [c.144]

Сварка полиэтиленовой пленки является наиболее надежным способом изготовления изделий (мешки, плащи, накидки, чехлы и т. д.). Способ сварки позволяет достигать 100%-ной прочности шва. Надежных методов склеивания полиэтилена пока не [c.144]

Механические свойства швов, полученных сваркой полиэтиленовой пленки в струе горячего воздуха, показаны в табл. 22. [c.149]Так, теоретическая температура сварки при термоимпульсной сварке полиэтиленовых пленок составляет примерно 500—530 К. При этом необходимо отметить, что давление сварки оказывает существенное влияние при низкой температуре при достаточно же высокой температуре давление может быть в пределах 0,2—0,5 МПа. Для пленки толщиной 65 мкм продолжительность импульса составляет 0,33 с. [c.126]

Для определения оптимального режима термоимпульсной сварки полиэтиленовой пленки нужно сварить образцы, изменяя величину и продолжительность импульса электрического тока, пропускаемого Р [c.154]

На рис. 10,9 схематически изображен процесс сварки полиэтиленовой пленки при помощи шприцмашины. Таким же способом можно сваривать и толстостенные детали, однако в этом случае точная подача расплава к свариваемому месту несколько затруднена. [c.602]В. П. Морозов [7] предложил устройство для сварки полиэтиленовых пленок или листов, состоящее из плиты 5 пресса, которая является электродом установки твч, на которой закрепляется прокладка из искусственной кожи толщиной 0,3—0,5 мм. [c.191]

Метод заключается в мгновенном пропускании электрического тока большой силы через нагревательный электрод, в результате чего за 0,1—1 сек нагреваются до температуры сварки полиэтиленовые пленки, находящиеся в контакте с нагревателем. В зависимости от толщины пленок или количества слоев их нагревают с одной или с обеих сторон [52]. [c.191]

Полиизобутилен, полиэтиленовые и поливинилхлоридные пленки укладывают также внахлестку с перекрытием полотнищ не менее чем на 30 мм сварка полиэтиленовой пленки в полах производится 8 соответствии с временной рабочей инструкцией, разработанной [c.186]

Полипропиленовая пленка легко сваривается при нагревании на том же оборудовании, которое применяется для сварки полиэтиленовой пленки. Правда, для этого необходима температура выше на 50°, а продолжительность сваривания такая же. Хотя следует иметь в виду, что машины, применяемые для сваривания, не обладают одинаковой способностью обогревать для достижения максимальной скорости процесса, однако достаточно незначительной модификации машины, чтобы она могла обеспечить соответствующую скорость. [c.63]

Схема сварки полиэтиленовой пленки для нужд сельского хо- [c.232]Сварка пакетов — термоимпульсная. Режим сварки полиэтиленовой пленки термоимпл льс 6—7 сек, выдержка под давлением 1 лшн. Режим сварки полиэтилен-целлофановой пленки ПЦ-2 термоимпульс 35 сек, выдержка под давлением 1 мин. [c.140]

Сварка полиэтиленовой пленки нагретым инструментом приме- няется при изготовлении полиэтиленовых мешочков. Сплющенный рукав полиэтиленовой пленки сматывается с рулона и проходит под нагретым металлическим электродом, который периодически опускается на рукав, сваривая его поперек движения. Для устранения прилипания полиэтилена к нагретому инструменту между ниии помешают фторлоновую пленку. Готовые мешочки отрезаются ножом. Полиэтиленовые трубы при сваривании, прикладывают к нагретой до 220—260° С плите или выдерживают от иее на расстоянии 1,58—3,17 мм, в этом случае температура плиты должна быть выше, чем при контактной сварке. Когда торцы труб оплавятся, их соединяют на деревянном стержне в течение 40— 45 сек и охлаждают 2—4 мин. [c.348]

Широкое распространение для сварки полиэтиленовой пленки с образованием поперечных швов находит так называемая разделительная сварка (рис. XI.4, б), при которой нагревательный элемент, нагретый до очень высокой температуры, под действием приложенного давления разрезает слои упаковочного материала с образованием за один цикл двух поперечных швов. В качестве нагревательного элемента можно использовать клинообразные металлические нагреватели, круглую нихромовую проволоку и другие с относительно небольшой поверхностью контакта со свариваемым материалом. Применение этого метода для сварки термоусадочных упаковочных материалов позволяет получать на упаковке тонкие нитевые швы. [c.126]

Молекулярные процессы, происходящие при термической сварке, были разобраны в работах Мак-Келви и Сторма. Изучая сварку полиэтиленовой пленки, эти исследователи пришли к выводу, что можно выделить два различных типа сварных швов. Первый из них, называемый здесь поверхностным швом, образуется почти мгновенно и обусловлен в основном силами межмолекулярного взаимодействия, действующими на поверхности контакта. Прочность подобного шва сильно зависит от химической природы поверхности полимерной пленки. [c.388]

Силиконовые масла для той же цели используют при сварке пластмассовых пленок. Однако не рекомендуется применять силикон для сварки полиэтиленовой пленки. Дело в том, что примерно чеоез два года в такой трещины, что, по-видимому, объясняется удалением мономерных составляющих из пленки под действием силиконового масла. [c.93]

chem21.info

Сварка полимерных пленок

Сварка полимерных пленок может производиться различными методами - известно, как минимум, 4 метода, активно используемых для соединения различных полимеров: тепловая, инфракрасная, ультразвуковая и высокочастотная сварка.

Тем не менее, наибольшего распространения, особенно среди производителей упаковочного оборудования, получил метод тепловой сварки. Собственно, о нем мы и будем далее говорить, поскольку в своем оборудовании мы используем исключительно этот метод. По крайней мере, пока.

Метод тепловой сварки (или, как его еще называют, пайки) основан на нагреве полимерных пленок с помощью горячих сварных (паечных) элементов или открытого огня, в результате чего пленки расплавляются и слипаются между собой. Данный метод применим к большинству полимерных пленок, присутствующих на рынке, экономически выгоден и обеспечивает хорошие показатели прочности соединения.

В зависимости от вида пленки, тепловая сварка может производится паечными элементами с постоянным нагревом, с импульсным нагревом и открытым пламенем. Соответственно, выделяют 3 способа тепловой сварки: постоянный нагрев, импульсный нагрев и открытым пламенем. Способ открытого пламени мы не применяем (как и большинство остальных упаковщиков) вследствие его медленности, небезопасности и эффективности исключительно для полиэтиленовых пленок, а вот 2 других используем достаточно широко. Как же они работают?

Постоянный нагрев

Постоянный нагрев является наиболее быстрым способом тепловой сварки и был разработан после создания дублированного целлофана с плавким и водонепроницаемым покрытием. Сварка производится путем сжатия полимерной пленки между сварными элементами, нагретыми до определенной температуры. Сварной узел обычно состоит из двух стальных или алюминиевых губок, нагреваемых с помощью ТЭНов до температуры плавления плавкого слоя полимера. В момент сжатия губок, плавкие слоя пленок расплавляются и слипаются между собой, образуя шов. Часто используют профилированные (рифленые) губки, увеличивая площадь нагрева и придавая сварному шву более привлекательный вид (так называемый «еврошов»).

Используется в оборудовании:

Наличие постоянной температуры на поверхности губок позволяет достаточно быстро сваривать пленки, поскольку для их сварки требуется лишь сжатие сварных элементов на время кристаллизации полимера (в среднем около 1 сек). Но в то же время, постоянная температура губок не позволяет сваривать данным способом плавкие монопленки, такие как полиэтилен, которые прилипают к горячему металлу. Для сварки полиэтилена используют импульсный нагрев.

С помощью постоянного нагрева целесообразно сваривать полипропилен, целлофан, многослойные, комбинированные и ламинированные пленки.

Импульсный нагрев

Импульсный нагрев является гораздо более медленным способом тепловой сварки, чем постоянный нагрев, и был разработан с целью организации эффективной сварки полиэтилена, занимающего существенную долю рынка полимерных пленок. Импульсный сварной аппарат представляет собой станину с прижимной планкой (зажимом), на которой крепят проволоку или ленту из материала с высоким электрическим сопротивлением (электрод). Как правило, в качестве электрода используется нихромовая струна или лента, которые из-за малой теплопроводности быстро нагреваются и быстро остывают. Зажим, вместе с электродом, покрывается тефлоновой лакотканью, а на сам электрод через реле времени подается электрический ток.

Сварка с помощью данного аппарата производится следующим образом. Полиэтиленовую пленку (пакет) размещают на станине и опускают прижимную планку, плотно прижимая ее к станине. В момент прижатия, на электрод подается ток, вследствие чего он разогревается и расплавляет пленку в месте прижатия. Далее, через заданный интервал, реле времени отключает подачу тока и электрод, вместе с пленкой, начинают остывать. Пленку необходимо выдержать в зажатом состоянии до полного остывания, в противном случае возможно разрушение или деформация сварного шва (эффект «съеживания»). Для упрощения контроля процесса остывания пленко-сварные механизмы с импульсным нагревом комплектуют датчиком или таймером остывания.

Используется в оборудовании:

Для импульсного нагрева, в отличие от постоянного, существует ограничение по ширине шва, поскольку, чем шире шов, тем больше времени требуется на его охлаждение. Собственно, именно из-за охлаждения пленки, как составной части процесса сварки, импульсный нагрев и является более медленным, чем постоянный. В то же время импульсный нагрев позволяется сваривать любые виды пленок, не ограничиваясь только полиэтиленом.

packtech.com.ua

1 ТОПМАШ - О швах, получаемых при сварке пленки

О импульсной сварке и сварке постоянным нагревомИмпульсная сварка–запайка полимерного материала

В ряде случаев упаковки продукции, целесообразно использовать импульсные запайщики (импульсные сварщики и запаиватели) для сварки и запайки: термосвариваемых материалов, полимерной пленки и пакетов, бумажных и алюминиевых кашированных пленкой многослойных материалов. Наличие у сварочного оборудования импульсного режима работы облегчает ведение сварки пленки малой толщины и снижает требования к квалификации оператора. Управление тепловой мощностью нагревательного элемента позволяет в широких пределах регулировать глубину проплавления и скорость полимеризации материала шва при сварке в любом пространственном положении. Благодаря этому достигается высокая производительность импульсного сварочного устройства.При этом упрощается технология сварки и повышается эффективность процесса сварки. Швы получаются с плавными очертаниями и мелкой чешуйчатостью, соответствующей выбранному режиму работы импульсного сварщика – запайщика и рисунку тефлонового антипригарного покрытия. Для маркирования пакетов с продукцией, губки импульсного сварочного аппарата могут иметь встроенный однострочный термодатор со сменными цифрами и буквами. Смена знаков в термодаторе осуществляется просто и быстро.

Блок управления импульсного аппарата для сварки пленки или импульсного сварщика (запаивателя, сваривателя) выполнен на современной элементной базе, что позволяет оператору легко и достаточно быстро настраивать процесс сварки пленки.Блоки управления аппаратов импульсной или пульсирующей сварки позволяют регулировать максимальное и минимальное значения импульсов тока, а также их продолжительность. Это обеспечивает снижение вероятности прожогов свариваемого материала и улучшает формирование сварного соединения.Блок управления аппарата импульсной сварки позволяет получать высокое качество и прочность сварного шва, за счет того, что становится возможным выбрать режим, когда в момент подачи дополнительных импульсов происходит плавление материала сварного шва, а в момент отсутствия импульсов - полимеризация шва и сварного соединения. Благодаря отработанной технологии производства элементной базы и сборки блоков управления импульсных аппаратов и импульсного оборудования для сварки пленки и запайки пакетов, срок службы импульсных блоков, при правильной эксплуатации, превышает несколько лет. Несомненным достоинством импульсного аппарата для сварки и запайки является высокая универсальность регулировок по отношению к типу и толщине свариваемого материала.Выпускаются стационарные – импульсные напольные и настольные сварщики – запайщики пленки и пакетов с горизонтальным и вертикальным расположением нагревательных элементов , а также мобильные или переносные импульсные сварочные устройства, например клещи, щипцы или универсальные сварочные аппараты.

Компания «1 ТОПМАШ» поставляет и обслуживает импульсные машины для сварки пленки, установки импульсного нагрева для сварки – запайки, импульсные сварочные аппараты сварки – запайки, импульсные свариватели и запаиватели, нестандартное импульсное оборудование для сваривания – запаивания пленки – пакетов.Компания «1 ТОПМАШ» поставляет по доступным ценам запчасти и расходные материалы для сварщиков – запайщиков : тэны, нагревательные элементы, тефлоновые ремни, тефлоновые кольца, тефлоновая ткань, тефлоновая сетка, блоки управления процессом сварки, клиновые ремни, плоские ремни, вариаторные ремни, поликлиновые ремни, приводные ремни, полиуретановые ремни, конечные ремни, перфорированные ремни, многоручьевые ремни, силиконовые ремни, зубчатые ремни, конвейерные ленты и сетки, термодаторы, термопленка, нихромовая лента, нихромовая полоса, нихромовая проволока, нихромовый нагревательный элемент, силиконовый профиль, антипригарная ткань и полотно в рулонах, механические отрезные ножи.

Сварка - запайка полимерных материалов сварщиками с постоянным нагревом

Постоянный нагрев прижимных - сварочных губок сварочного устройства применяется: в случае необходимости достигнуть высоких и очень высоких скоростей запайки и, соответственно, высокой производительности при упаковке продукции. При этом, сварочные губки совмещены с термоножом, который одновременно с запайкой осуществляет отрез - отделение одного пакета от другого. Постоянный нагрев также широко применяется при продольной непрерывной сварке пленки роликовыми -ротационными непрерывными сварочными запайщиками. Эти роликовые непрерывные сварщики-запайщики без пауз и с большой скоростью сваривают пленку при формировании рукава, который после следующих операций становится пакетом с продукцией. Принцип непрерывного сваривания полотна материала популярен у конструкторов фасовочно - упаковочных машин и аппаратов по всему миру. Как правило, в фасовочно – упаковочных аппаратах используется двусторонний нагрев (с каждой из сторон пленки или пакета находится одна прижимная - сварочная губка определенной температуры) для получения большей скорости и равномерности сварки – запайки в горизонтальных фасовочно - упаковочных машинах, вертикальных фасовочно – упаковочных аппаратах и в сварщиках-запайщиках.

Для установки требуемой температуры сварки прижимных сварочных губок и поддержания в период работы заданной температуры , устанавливаются блоки управления процессом сварки-запайки. В зависимости от типа фасовочно – упаковочного автомата и задач по сварке, запайке и упаковке, определяется ширина сварочного инструмента – прижимных сварочных губок оборудования для сварки пленки и запайке пакетов.Для получения швов различной ширины ( от5 до 40 мм) используют прижимные губки со встроенными нагревательными элементами – тэнами. Губки сварщика - запайщика постоянного нагрева изготавливают: гладкие, рифленые, волнистые – еврошов, сетчатые, а также с логотипом фирмы. Кроме этого, губки сварочного аппарата с постоянным нагревом могут иметь встроенный однострочный термодатор со сменными цифрами и буквами. Смена знаков в термодаторе осуществляется просто и быстро. По заказу изготавливается двустрочный термодатор.

Исследования режимов работы высокочастотных инверторов с питанием от напряжения питающей сети переменного тока, привело производителей аппаратов постоянного нагрева для сварки пленки, к созданию специализированных силовых модулей, позволяющих сформировать значительную мощность нагревательных элементов. Применение в сварщиках – запайщика постоянного нагрева специализированных контроллеров, позволяет добиться устойчивой работы силовых модулей во всем диапазоне изменения нагрузки, реализовать температурную защиту и защиту от перегрузки, получить возможность управления включением и выключением силового модуля от специализированного контроллера. Силовые модули сваривателей – запаивателей постоянного тока, работающие под управлением и контролем специализированных модулей управления, позволяют построить компактные блоки управления, реализующими как функции сварки, так и резки пленки. Наличие программно-управляемых сигналов синхронизации позволяет производить на основе этих блоков полуавтоматические и автоматизированные упаковочные комплексы импульсной сварки пленки и запайки продукции.

Аппараты для сварки пленки и запайки пакетов при помощи постоянного нагрева выпускаются в различных вариантах исполнения: напольные педальные механические сварщики – запайщики (свариватели – запаиватели) постоянного нагрева, полуавтоматические запайщики – сварщики(свариватели – запаиватели) постоянного нагрева, настольные ручные механические сварщики – запайщики (свариваели – запаиватели) постоянного нагрева, мобильные переносные ручные сварщики – запайщики (свариватели – запаиватели) постоянного нагрева клещи и щипцы, а также универсальные сварочные аппараты постоянного нагрева. Метод постоянного нагрева и сварки пленки используется в различных упаковочных машинах: вертикальные и горизонтальные упаковочные аппараты, ручные, напольные и настольные сварщики - запайщики, а также непрерывные сварочные аппараты, конвейерные сварщики, запайщики конвейерного и непрерывного типа, роликовые сварщики, ротационные непрерывные установки для сварки пленки, оборудование для сварки с постоянным нагревом.

Компания «1 ТОПМАШ» поставляет и обслуживает сварочные машины постоянного нагрева для сварки пленки, установки постоянного нагрева для сварки – запайки, сварочные аппараты постоянного нагрева сварки – запайки, свариватели и запаиватели постоянного нагрева.

Компания «1 ТОПМАШ» продает по доступным ценам запчасти и расходные материалы для сварщиков – запайщиков постоянного нагрева: тэны, нагревательные элементы, тефлоновые ремни, тефлоновые кольца, тефлоновая ткань, блоки управления процессом сварки, клиновые ремни, плоские ремни, вариаторные ремни, поликлиновые ремни, приводные ремни, полиуретановые ремни, конечные ремни, перфорированные ремни, многоручьевые ремни, силиконовые ремни, зубчатые ремни, конвейерные ленты и сетки, термодаторы, термопленка, губки нагревательные сварочные, губки сварочные прижимные, трансформаторы.

www.topmash.ru

Сварка пленок и ткани ультразвуком

Телефон и факс:+7 (3854) 43-25-81

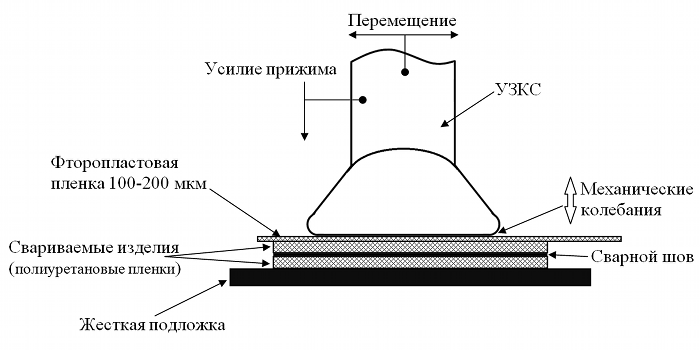

Для решения технологической задачи сварки полимерных пленок различной толщины (от 10 мкм до 1 мм) мы можем рекомендовать использовать ультразвуковые аппараты серии «Гиминей-ультра».В состав аппарата для ультразвуковой сварки «Гиминей-ультра» входит ультразвуковой генератор (различной мощности до 200 до 630 Вт), с возможностью регулировки выходной мощности (амплитуды колебаний рабочего окончания) в пределах 5-100% (до 80 мкм). Генератор имеет устройство автоматического поддержания выходной мощности на установленном уровне, встроенный непрерывный/секундный таймер, цифровой индикатор уровня мощности и времени работы. В состав аппарата входит пьезоэлектрическая ультразвуковая колебательная система со встроенным устройством принудительного воздушного охлаждения. В состав колебательной системы входят сварочные инструменты различной формы и размера, предназначенные для формирования непрерывных сварных швов. Эти же инструменты можно использовать для непрерывной резки тканевых материалов с оплавлением кромки. Предлагаемое оборудование предназначено для использования, как в ручном, так и в автоматизированном варианте формирования сварного соединения и резки как непрерывным, так и пошаговым способом.Использование предлагаемого оборудования позволит производить сварку в требуемых местах изделий и формировать непрерывный сварной шов необходимой длины (производительность 10-40 см/сек).

Рис.1 – Схема ультразвуковой сварки полиуретановых пленок

Для осуществления операции сварки пленок и формирования непрерывного сварного шва следует разместить свариваемые материалы на металлической пластине в соответствии со схемой, представленной на рис. 1. При необходимости, свариваемые материалы (в месте сварки) необходимо накрыть фторопластовой пленкой толщиной 100-200 мкм для повышения прочности шва.Выбрав уровень мощности и интервал времени ультразвукового воздействия, произвести пуск аппарата и обеспечить перемещение рабочего инструмента по фторопластовой пленке с постоянной скоростью и стабильным усилием прижима (200-300Н). После сварки фторопластовая пленка удаляется.Ультразвуковая сварка проводилась на образцах различных материалов (полиэтилен, полипропилен, лавсан, полиуретан - толщиной до 1 см). Образцы были герметично сварены.Мы в социальных сетях:

© 2018, ООО «Центр ультразвуковых технологий»Любое использование материалов сайта возможно лишь с разрешения правообладателя и только при наличии ссылки на www.u-sonic.ru

Создание сайта - Mitra

u-sonic.ru

Сварка - пленка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Сварка - пленка

Cтраница 1

Сварка пленок производится высокочастотным и импульсным методами, которые дают прочное соединение. [2]

Сварка пленок происходит за счет тепла, возникающего в полимерном материале под действием высо-кочастотных колебаний. [4]

Сварку комбинированных полиимидофторопластовых пленок и комбинированных пленок на основе Ф-10 и Ф-4 МБ с получением нахлесточных соединений осуществляют термоконтактным способом с двусторонним или односторонним нагревом зоны соединения. [6]

Сварку пленок плавких растворимых фторопластов ( Ф-2 М, Ф-26, Ф-32 Л, Ф-43, Ф-4 НА) рекомендуется проводить термоконтактным способом с одно - и двусторонним нагревом малоинерционными нагревателями с шаговым перемещением материала. Возможно также применение высокочастотной сварки и СВЧ сварки. [7]

Для сварки пленок и листов тефлона 100 - Х могут применяться как сварочные приспособления с двумя зажимающими нагревательными пластинами, так и сварочные приспособления, работающие по принципу импульсного нагревания. Для того, чтобы не происходило адгезии свариваемого материала к нагревательным пластинам, последние облицовываются двумя полосами стеклоткани, пропитанной политетрафторэтиленовой смолой; стеклоткань изолирует нагревательные пластины от свариваемой пленки. [8]

Для сварки пленок из ПЭТ используют диизоцианаты или органические пероксиды [ 4, с. [9]

Для сварки пленок можно применять ту же самую аппаратуру, которая используется для сварки полиэтиленовой пленки. В настоящее время для этой цели применяются машины разнообразных конструкций. В связи с тем что полипропилен обладает очень малым коэффициентом потерь, его нельзя сваривать при помощи высокочастотных токов. Для проведения высокочастотной сварки необходимо добавлять некоторое количество поливинилхлорида. [11]

Для сварки пленок из полиэтилена и других пластмасс, имеющих малый тангенс угла потерь, электроды покрываются материалами, достаточно термостойкими и имеющими большой тангенс угла потерь. Нагревание стыкуемых пленок производится в этом случае не током высокой частоты, а за счет теплоотдачи от электродов. Сварка по существу превращается в контактную. [12]

При сварке пленок нагреватель служит одновременно для создания необходимого давления. [14]

Страницы: 1 2 3 4 5

www.ngpedia.ru