Самодельный режущий плоттер для пленки. Плоттер для пленки

Самодельный режущий плоттер для пленки

С детства меня тянуло к технике, засматривая до дыр журналы, моделист конструктор и юный техник мне всегда хотелось сделать что-то интересное и полезное, но в силу юного возраста и сложного времени в те далекие годы мне ничего не оставалось кроме как мечтать. Шли годы, мальчик вырос, а интересы остались. Не так давно занялся авиамоделизмом (нравится мне всё летающее). И поседев немного с лобзиком и ножницами я немного утомился. Поскольку я человек ленивый, решил все это автоматизировать. Не так давно был изготовлен ЧПУ фрезер, дела пошли веселее. Но нужно было двигаться дальше, модели должны были не только летать, но и красиво выглядеть. Резать цветную пленку и скотч ножницами оказалось не так просто. Можно конечно обратится в рекламную фирму, и заказать у них эту работу или купить маленький плоттер, но это весьма дорого.

Взглянув на кучу барахла в гараже и обратившись к google я вдруг подумал, а почему бы не сделать самодельный режущий плоттер, которым можно будет резать пленку и скотч быстро и качественно.

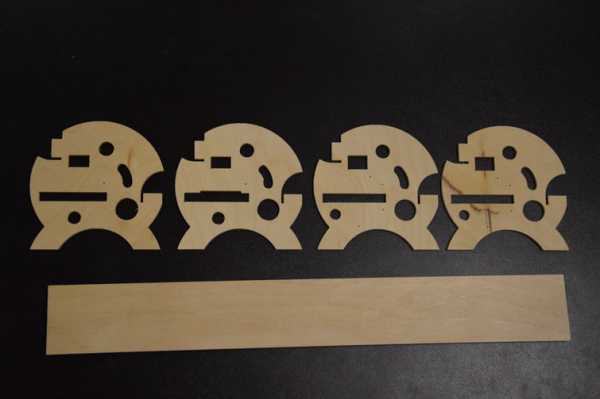

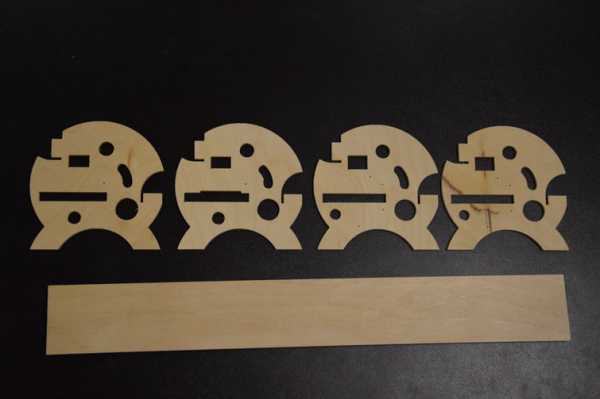

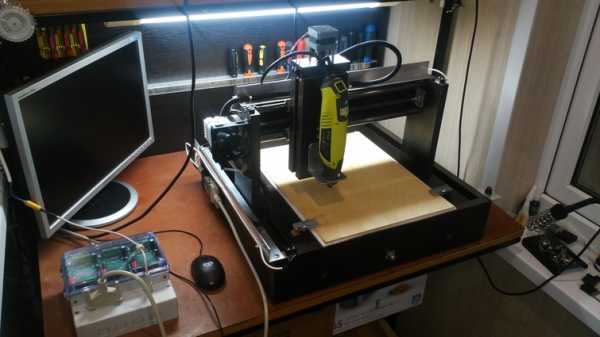

В качестве материала изготовления была выбрана 4мм. фанера, собственно только она и была в гараже, а тратить деньги на что-то другое не было никакого желания. Основным донором будущего плоттера является широкоформатный матричный принтер epson lx-1050+С минимальными знаниями «компас» был изготовлен чертеж (с чертежами вы можете ознакомится в конце статьи). Проектировался он из такого расчета, чтобы его можно было вырезать ручным лобзиком, но я человек ленивый, поэтому я отдал эту рутинную работу бездушной машине.После того как она закончила я получил следующий набор деталей:

Склеиваем части и получаем боковые панели будущего плоттера. Места сверления и отверстия для саморезов я проклеивал циакрином, так соединение получается надежнее.

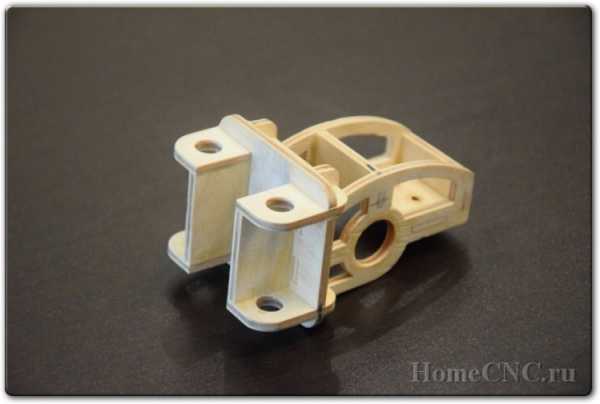

А так выглядит каретка, которая будет перемещать соленоид и механизм опускания ножа. Я клеил ПВА и пожалел об этом, деталь сложная, пока совмещал элементы клей схватился и получился небольшой перекос, это не критично, но не приятно. Я рекомендую всё же соединить все детали вместе и проклеить «циакрином».

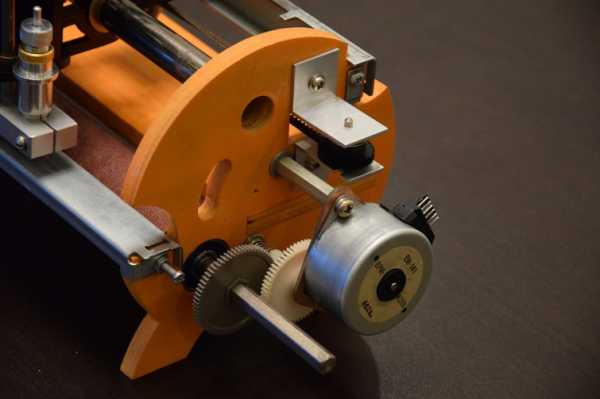

В процессе сборки и подгонки фанера запачкалась и потеряла внешний вид, поэтому было решено придать ему более нарядный вид и покрасить его каким-нибудь веселеньким цветом. Красил обычным баллончиком, как оказалась маляр из меня так себе, но как получилось так получилось. На фото ниже боковая стенка плоттера с установленным подшипником вала подачи пленки и каретка с установленными бронзовыми втулками. Втулки вклеивались обычным «циакрином».

Очень важным моментом для работы плоттера является вал подачи пленки и прижимные резиновые ролики. Вал подачи на промышленных плоттерах рифленый, а вал из принтера гладкий из очень твердой резины. Чтобы пленка не скользила его необходимо оклеить наждачной бумагой. Вал необходимо оклеить лентой по спирали, так удастся избежать неровностей. Этот способ я честно украл подсмотрел на просторах интернета, оказалось очень простое и надежное решение. В качестве клея можно использовать любой обувной клей который клеит резину, ткань и т.д.

Очень важным моментом для работы плоттера является вал подачи пленки и прижимные резиновые ролики. Вал подачи на промышленных плоттерах рифленый, а вал из принтера гладкий из очень твердой резины. Чтобы пленка не скользила его необходимо оклеить наждачной бумагой. Вал необходимо оклеить лентой по спирали, так удастся избежать неровностей. Этот способ я честно украл подсмотрел на просторах интернета, оказалось очень простое и надежное решение. В качестве клея можно использовать любой обувной клей который клеит резину, ткань и т.д.

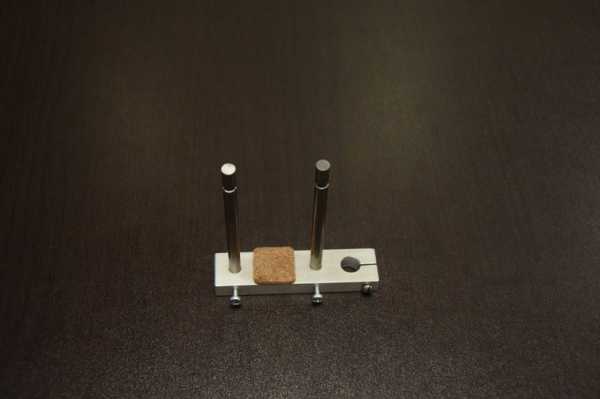

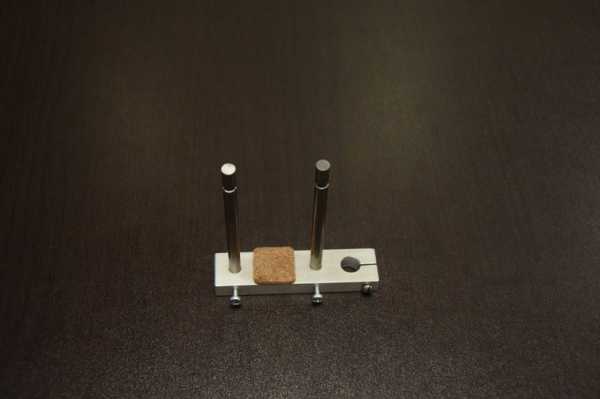

Механизм опускания ножа выполнен из куска алюминия с проделанными в нем отверстиями для направляющих и отверстие для крепления держателя ножа. Для уменьшения шума при срабатывании механизма необходимо наклеить пористую резину или как в данном случае войлочную прокладку из «хозмага» Для опускания механизма был использован соленоид, который попался под руку (происхождение его я сказать не могу) Возврат механизма в исходное положение осуществляется двумя пружинами. Данное решение не очень удачное ввиду сложности его реализации (очень трудно соблюсти сооснось и избежать подклинивания механизма, к тому-же оказалось очень чувствителен к температуре)

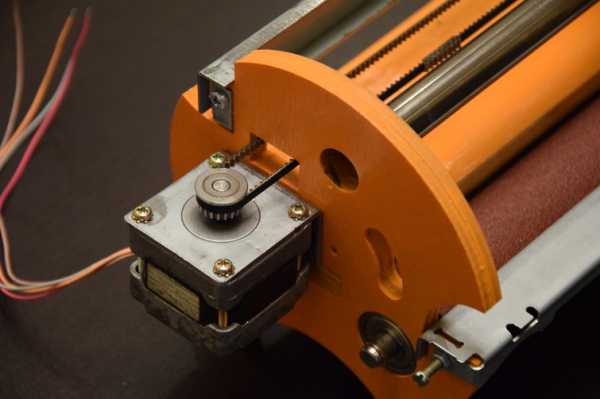

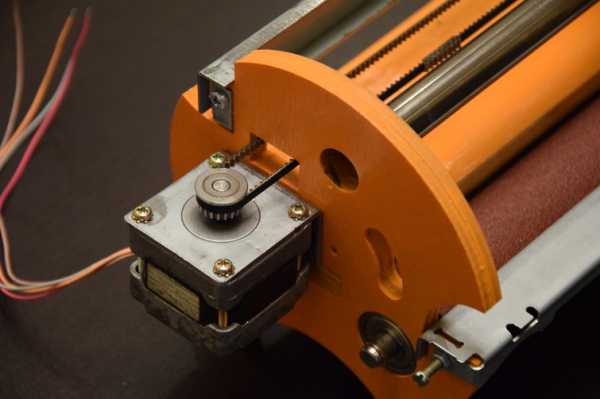

Теперь поговорим о перемещении каретки. Тут я немного просчитался. Дело в том, что двигатель с шестерней под зубчатый ремень был взят от EPSON LX300 (там прямой привод с двигателем 1.8′ на шаг) и как позже выяснилось, ремни у них немного отличаются. В результате ремни, подходящие под шестерню оказались короткие. Переделывать мне все не хотелось по этому я просто взял два коротких ремня, разрезал их и склеил. Пробовал клеить обувным клеем для кожи, ткани, резины и прочего, но держаться оно категорически не хотело. В итоге я просто склеил его «циакрином»Из алюминиевого уголка был изготовлен фиксатор ремня. Просверлил отверстия, нарезал резьбу и закрепил это все на каретку.

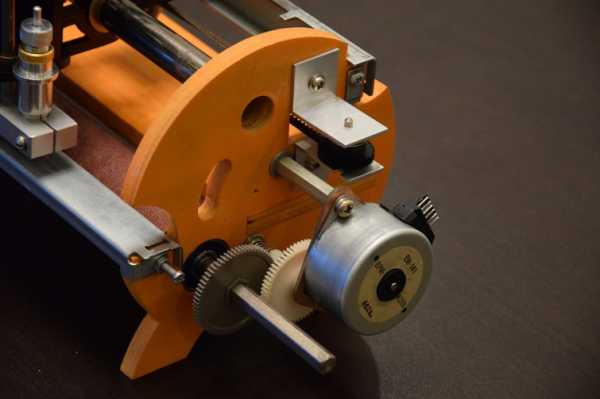

На фото выше виден белый прямоугольник, это опора предотвращающая каретку от проворачивания. Эта деталь изготовлена из фторопласта 5мм. толщиной. Двигается она вдоль П-образного металлического профиля.Теперь, после того как мы ознакомились с основными моментами, можем приступать к окончательной сборке. Установим двигатель и соберем редуктор.

Редуктор собран в таком же виде, какой он был в принтере. Двигатель 7.5′ это очень большой шаг и при использовании прямого привода не позволит добиться необходимой точности. Чертеж рассчитывался точно, поэтому шестерни не люфтят.Первоначально ремень натягивался пружиной, но на определенных режимах было видно, что ремень растягивается, поэтому пружину я удалил и укоротил ремень так, чтобы он устанавливался с необходимым натяжением. Это конечно не лучший вариант, поэтому лучше предусмотреть какой-нибудь механизм натяжения.

Теперь поговорим о прижимных роликах, На промышленных плоттерах установлены независимые ролики с независимой подвеской, их можно регулировать индивидуально. Данное конструкторское решение весьма сложное для домашнего изготовления. По этому, из недр принтера был выдран стальной стержень диаметром 6мм. и на него насажены 2 резиновых ролика. Именно 2, больше нет смысла использовать, так-так направляющий стержень прижимается по краям кабанчиками с пружинным механизмом. В результате вал выгибается, и прижим становится не равномерным. Основное усилие приходится на крайние точки и ролики в середине становятся практически бесполезны. Решить эту задачу можно применением более толстой направляющей или независимыми роликами с индивидуальной регулировкой прижима. Но как показали испытания, при данной рабочей ширине двух роликов вполне достаточно.

С механикой мы разобрались, теперь можем перейти к электрической части. Чтобы не тратить деньги я использовал блок управления от своего ЧПУ станка. Для тех, кто будет собирать плоттер, всю электронику можно разместить на нижней части плоттера, места там хватает.

Управление двигателями по XY осталось тем же, только изменены настройки моторов, установлен делитель 1:16 ускорение выставил на минимум, скорость выставил экспериментальным путем, а число шагов на мм. Честно пытался посчитать, но цифры у меня не сходились, подобрал все опытным путем. Данные ременного привода и редуктора я предоставлю также, как получившиеся значения, я надеюсь, кто-нибудь прокомментирует мне этот момент и поможет в нем разобраться.

Редуктор:Шестерня двигателя — 14 чубовШестерня вала подачи — 68 чубовПромежуточная шестерня — 63 х 17Ременной привод:Шестерня — 20 зубов.Ремень — 2мм зуб.

Что касается управления механизма опускания ножа, то он приводится в движение транзисторным ключом, управляющий сигнал я снимаю с незадействованного драйвера оси «Z». Сигнал снимается с канала DIR после опторазвязки.

Транзистор IRF540 внутри уже установлен защитный диод. Все это помещаем в термоусадку и прячем в корпусе. Блок управления при этом не теряет своей функциональности и его по прежнему можно использовать на ЧПУ.С механикой, и электрической частью мы ознакомились, теперь можем приступить к подготовке программы.Важным элементом качественной резки флюгерным ножом является компенсация офсета ножа, добрые люди уже позаботились об этом и на просторах интернета была найдена маленькая утилита, работающая в среде питон, которые адаптирует программу для работы на плоттере (все необходимые программы вы найдете в конце статьи). Работает программа просто, в корне диска создаем папку с простым названием латинскими буквами, закидываем в нее нашу утилитку и файл который нам необходимо преобразовать. Далее мы просто перетаскиваем мышкой наш файл на эту утилиту и через мгновение мы получаем адаптированный файл для нашего плоттера. Дальше все как обычно, запускаем программу мач3 и открываем наш файл, задаем нулевые координаты и запускаем процесс.

Ещё хотел бы остановится на регулировке вылета ножа (чем меньше нож выступает из держателя тем дольше он прослужит). Нож должен выступать так, чтобы он прорезал пленку и слегка захватывал подложку. Обычно устанавливается экспериментальным путем. Еще один важный момент, который не реализован в этой конструкции — это регулировка усилия прижима ножа. Я хотел реализовать это при помощи регулятора тока, но для упрощении конструкции отказался от этой идеи. Плоттер запитан от лабораторного блока питания и способен работать в широком диапазоне напряжений. В результате в процессе резки я могу слегка изменять напряжение, что сказывается на давлении ножа. Если нож будет прижиматься слишком сильно, то пленка будет клинить под ножом и качественно порезать ничего не получится.

Видео по сборке плоттера:

Тестовые испытания, резка различного рода пленки:

На этом все друзья, пишите комментарии, делитесь своими мыслями. Если проект окажется интересным, то будем развивать его дальше из качественных комплектующих. Для тех, кто заинтересовался ссылки на комплектующие вы можете найти в описании к видео на моем канале, всем спасибо, удачи, до новых встреч!

(Программы для плоттера.rar)

(Чертежиплоттер.7z)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

mozgochiny.ru

Как выбрать режущий плоттер | СублиМастер

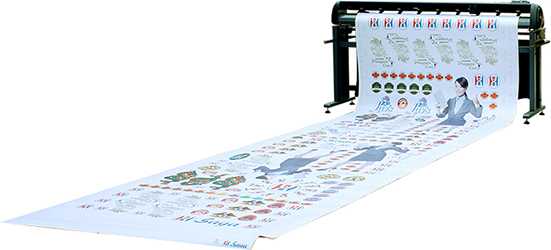

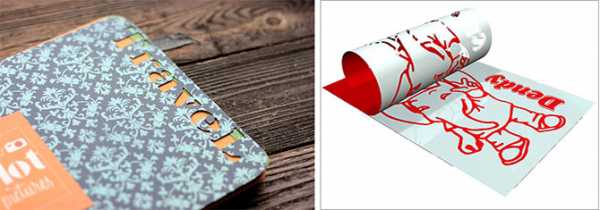

Очередная статья сайта посвящена выбору режущего плоттера — довольно сложного и не дешевого устройства. Поэтому к его выбору нужно подойти основательно. Чем мы сейчас и займемся. Рано или поздно, не зависимо от того как хорошо будут идти ваши дела в сублимационном бизнесе, вы задумаетесь о расширении ассортимента. Сублимационная печать на футболках, при всем своем качестве, будет ограничивать вас своими возможностями — светлые тона и исключительно синтетический состав маек существенно сузят круг ваших заказчиков. Вот тогда вы и задумаетесь о пленочном термотрансфере — способе переноса, где состав ткани, ее цвет и плотность не имеют никакого значения. Термопресс у вас уже есть, термотрансферные пленки купить не проблема, осталось приобрести только режущий плоттер. Его иногда еще называют каттер, от английского «cutter», что переводится — резак, режущая машина.Плоттеры бывают — режущие, печатающие и режуще-печатающие одновременно. Нас сейчас интересуют исключительно первые, так главная задача для нас — вырезание различных узоров и текста из термотрансферной пленки.

Режущие плоттеры делятся на планшетные, рулонные и лазерные.

Планшетный плоттер — это плоский стол, на котором закрепляется разрезаемый материал. Над столом двигается каретка с ножом.

Лазерный плоттер — тот же планшетный, только вместо ножа у него расположен лазер. Такой плоттер часто используется в рекламном бизнесе, например, для резки оргстекла.

Рулонный плоттер — это устройство, способное резать рулонные габаритные материалы. Для резки термопленки нам именно такой и нужен.

Итак, с типом плоттера мы определились. Теперь стоит рассмотреть некоторые другие особенности и свойства режущих плоттеров. Как я уже сказал, устройство это не из дешевых, поэтому стоит взвесить все плюсы и минусы, чтоб потом не жалеть о бесполезно потраченных деньгах или, наоборот, о покупке плоттера без нужных вам функций.

1. Первое о чем стоит подумать — это размер плоттера, точнее его ширина реза. Если в длину у плоттеров практически нет ограничений при резке пленки, то в ширину мы ограничены его габаритами. Если вы уверены, что максимальный размер наносимых вами термоаппликаций не привысит формата A4, то вам достаточно приобрести плоттер с резом 20 — 22 см. Сэкономите на деньгах, да и место на столе подобный аппарат занимает по минимуму.

Но все-же А4 для футболок — это мало. На майках больших размеров подобное изображение смотрится мелковато. Советую вам приобрести плоттер не меньше формата A3, то есть с шириной реза от 30 см. Переплатите вы не много, а возможности ваши возрастут многократно.

При выборе плоттера не забывайте о размерах плиты вашего термопресса. Все-таки в маленьком прессе большое изображение перевести вам будет проблематично.

2. Вторым важным показателем является наличие (или отсутствие) датчика позиционирования. Это очень полезная функция, позволяющая вашему плоттеру вырезать изображения точно по контуру. Позиционирующий датчик - это "глаз" плоттера, способный по специальным меткам точно определять края напечатанного изображения. Подобная функция очень полезна при изготовлении значков, магнитов, а так же при изготовлении термотрансферов на футболках. Посмотрите видео, где показывается изготовление термотрансфера на бумаге фирмы Forever. Оно на английском языке, но там все интуитивно понятно. В данном случае применялась бумага Forever Subli-Dark для сублимационных чернил.

[youtube]rNbi6C3FS8s&feature=related[/youtube]

Я не зря размести это видео. Мне часто в письмах задают вопрос - остаются ли белые поля при лазерном или струйном термотрансфере на темные ткани. Нужен ли в этом случае плоттер? Думаю, теперь ответ для вас очевиден. Вам нужен не простой режущий плоттер, а оснащенный позиционирующим датчиком.

Для вырезания картинок и надписей из графического редактора позиционирующий датчик вам не понадобится.

3. Еще одним показателем режущих плоттеров является сила реза, то есть максимальное возможное давление ножа. Дорогие большие плоттеры имеют давление не менее 500 грамм. Если вы не собираетесь резать магнитный винил и другие плотные материалы, за большим давлением вам можно не гнаться. Для резки дизайнерской или термотрансферной пленки вам вполне хватит давления в 200 грамм.

4. Точность реза. Тут любому ясно, что данный параметр очень важен. Плоттер с высокой точностью должен вырезать все, что ему посылают на резку, четко дорезать все линии до конца и точно совмещать начало и конец резки. Точность резки можно регулировать из программы. Это называется "настроить офсет" (от англ. OffSet). Дешевые китайские плоттеры часто страдают "уводом" в сторону.

5. Скорость резки так же имеет свою важность. Точнее важна не сама скорость, а качество резки при высокой скорости. При большом количестве мелких деталей в изображении скорость лучше понизить до 5 - 10 см/сек. для более качественного результата.

Обратите еще внимание на различные приятные мелочи, вроде вот такого матерчатого кармана у плоттера. С его помощью пленка не будет во время резки волочиться по полу и останется чистой.

В заключении несколько слов о фирмах производителях. Их довольно много - из надежных японцев выделяются Roland, Mimaki, Graphtec. Неплохие плоттеры делает бельгийская фирма Summa.

Так же российский рынок режущих плоттеров наводнен большим количеством китайских производителей. Они в большинстве своем дешевле своих именитых собратьев, возможно не так точны и надежны, но и среди них есть много достойных экземпляров. В разделе Список поставщиков вы найдете много фирм, продающих режущие плоттеры на любой вкус и кошелек и, наверняка, среди них сумеете выбрать для себя что-нибудь достойное.

Выбирая плоттер, всегда ориентируйтесь на будущее с запасом. Ведь одними термотрансферами дело не ограничится. Можно оказывать услуги плоттерной резки по дизайнерской пленке для рекламщиков. Можно из пленки (типа Oracal) вырезать наклейки на автомобили и выгодно продавать их. Одним словом, приобретая плоттер, вы делаете существенный шаг вперед, расширяя ассортимент своих товаров и услуг. Поэтому к выбору режущего плоттера подойдите основательно!

Успехов вам и удачи!

Понравилась статья? Вы можете подписаться на новости и первыми узнавать о новых статьях и уроках сайта СублиМастер.

Статьи по теме:

Векторные рисунки на футболку

Что такое термотрансфер

Как перевести формат cdr в jpeg

sublimaster.ru

Самодельный режущий плоттер для пленки — Паркфлаер

Украшение моделей делает их более яркими и привлекательными, именно по этому моделисты прибегают к окраске, или оклейке моделей цветными пленками. Также модели украшают декалями и наносят на них разнообразные надписи. Перед многими стает вопрос, как резать пленку или изготавливать трафареты для окраски, ведь этот процесс весьма трудоемкий, требует аккуратности и много времени. Можно конечно обратится в рекламную фирму, и заказать у них эту работу или купить маленький плоттер, но это весьма дорого. Взглянув на кучу барахла в гараже и обратившись к google я вдруг подумал, а почему бы не сделать самодельный режущий плоттер которым можно будет резать пленку и скотч быстро и качественно. В качестве материала изготовления была выбрана 4мм. фанера, собственно только она и была в гараже, а тратить деньги на что-то другое небыло никакого желания. Основным донором будущего плоттера является широкоформатный матричный принтер epson lx-1050+ С минимальными знаниями "компас" был изготовлен чертеж (с чертежами вы можете ознакомится в конце статьи). Проектировался он из такого расчета, чтобы его можно было вырезать ручным лобзиком, но я человек ленивый, поэтому я отдал эту рутинную работу бездушной машине. После того как она закончила я получил следующий набор деталей:

Украшение моделей делает их более яркими и привлекательными, именно по этому моделисты прибегают к окраске, или оклейке моделей цветными пленками. Также модели украшают декалями и наносят на них разнообразные надписи. Перед многими стает вопрос, как резать пленку или изготавливать трафареты для окраски, ведь этот процесс весьма трудоемкий, требует аккуратности и много времени. Можно конечно обратится в рекламную фирму, и заказать у них эту работу или купить маленький плоттер, но это весьма дорого. Взглянув на кучу барахла в гараже и обратившись к google я вдруг подумал, а почему бы не сделать самодельный режущий плоттер которым можно будет резать пленку и скотч быстро и качественно. В качестве материала изготовления была выбрана 4мм. фанера, собственно только она и была в гараже, а тратить деньги на что-то другое небыло никакого желания. Основным донором будущего плоттера является широкоформатный матричный принтер epson lx-1050+ С минимальными знаниями "компас" был изготовлен чертеж (с чертежами вы можете ознакомится в конце статьи). Проектировался он из такого расчета, чтобы его можно было вырезать ручным лобзиком, но я человек ленивый, поэтому я отдал эту рутинную работу бездушной машине. После того как она закончила я получил следующий набор деталей:

Склеиваем части и получаем боковые панели будущего плоттера. Места сверления и отверстия для саморезов я проклеивал циакрином, так соединение получается надежнее.

Склеиваем части и получаем боковые панели будущего плоттера. Места сверления и отверстия для саморезов я проклеивал циакрином, так соединение получается надежнее.  А так выглядит каретка, которая будет перемещать соленоид и механизм опускания ножа. Я клеил ПВА и пожалел об этом, деталь сложная, пока совмещал элементы клей схватился и получился небольшой перекос, это не критично, но не приятно. Я рекомендую всеже соединить все детали вместе и проклеить "циакрином".

А так выглядит каретка, которая будет перемещать соленоид и механизм опускания ножа. Я клеил ПВА и пожалел об этом, деталь сложная, пока совмещал элементы клей схватился и получился небольшой перекос, это не критично, но не приятно. Я рекомендую всеже соединить все детали вместе и проклеить "циакрином".  В процессе сборки и подгонки фанера запачкалась и потеряла внешний вид, поэтому было решено придать ему более нарядный вид и покрасить его каким-нибудь веселеньким цветом. Красил обычным баллончиком, как оказалась маляр из меня таксебе, но как получилось так получилось. На фото ниже боковая стенка плоттера с установленным подшипником вала подачи пленки и каретка с установленными бронзовыми втулками. Втулки вклеивались обычным "циакрином".

В процессе сборки и подгонки фанера запачкалась и потеряла внешний вид, поэтому было решено придать ему более нарядный вид и покрасить его каким-нибудь веселеньким цветом. Красил обычным баллончиком, как оказалась маляр из меня таксебе, но как получилось так получилось. На фото ниже боковая стенка плоттера с установленным подшипником вала подачи пленки и каретка с установленными бронзовыми втулками. Втулки вклеивались обычным "циакрином".

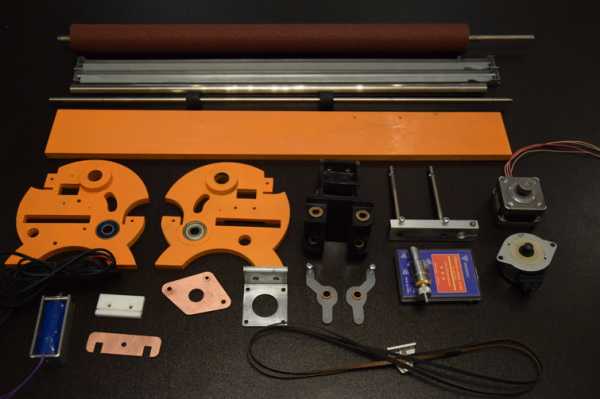

Так выглядит весь набор деталей необходимых для сборки плоттера, за исключением болтиков и шестеренок.

Так выглядит весь набор деталей необходимых для сборки плоттера, за исключением болтиков и шестеренок.  Очень важным моментом для работы плоттера является вал подачи пленки и прижимные резиновые ролики. Вал подачи на промышленных плоттерах рифленый, а вал из принтера гладкий из очень твердой резины. Чтобы пленка не скользила его необходимо оклеить наждачной бумагой. Вал необходимо оклеить лентой по спирали, так удастся избежать неровностей. Этот способ я честно украл подсмотрел на просторах интернета, оказалось очень простое и надежное решение. В качестве клея можно использовать любой обувной клей который клеит резину, ткань и т.д.

Очень важным моментом для работы плоттера является вал подачи пленки и прижимные резиновые ролики. Вал подачи на промышленных плоттерах рифленый, а вал из принтера гладкий из очень твердой резины. Чтобы пленка не скользила его необходимо оклеить наждачной бумагой. Вал необходимо оклеить лентой по спирали, так удастся избежать неровностей. Этот способ я честно украл подсмотрел на просторах интернета, оказалось очень простое и надежное решение. В качестве клея можно использовать любой обувной клей который клеит резину, ткань и т.д.

Механизм опускания ножа выполнен из куска алюминия с проделанными в нем отверстиями для направляющих и отверстие для крепления держателя ножа. Для уменьшения шума при срабатывании механизма необходимо наклеить пористую резину или как в данном случае войлочную прокладку из "хозмага" Для опускания механизма был использован соленоид, который попался под руку (происхождение его я сказать не могу) Возврат механизма в исходное положение осуществляется двумя пружинами. Данное решение не очень удачное ввиду сложности его реализации (очень трудно соблюсти сооснось и избежать подклинивания механизма, к тому-же оказалось очень чувствителен к температуре)

Механизм опускания ножа выполнен из куска алюминия с проделанными в нем отверстиями для направляющих и отверстие для крепления держателя ножа. Для уменьшения шума при срабатывании механизма необходимо наклеить пористую резину или как в данном случае войлочную прокладку из "хозмага" Для опускания механизма был использован соленоид, который попался под руку (происхождение его я сказать не могу) Возврат механизма в исходное положение осуществляется двумя пружинами. Данное решение не очень удачное ввиду сложности его реализации (очень трудно соблюсти сооснось и избежать подклинивания механизма, к тому-же оказалось очень чувствителен к температуре)

Теперь поговорим о перемещении каретки. Тут я немного просчитался. Дело в том, что двигатель с шестерней под зубчатый ремень была взята от EPSON LX300 (там прямой привод с двигателем 1.8' на шаг) и как позже выяснилось, ремни у них немного отличаются. В результате ремни, подходящие под шестерню оказались короткие. Переделывать мне все не хотелось по этому я просто взял два коротких ремня, разрезал их и склеил. Пробовал клеить обувным клеем для кожи, ткани, резины и прочего, но держаться оно категорически не хотело. В итоге я просто склеил его "циакрином" Из алюминиевого уголка был изготовлен фиксатор ремня. Просверлил отверстия, нарезал резьбу и закрепил это все на каретку.

Теперь поговорим о перемещении каретки. Тут я немного просчитался. Дело в том, что двигатель с шестерней под зубчатый ремень была взята от EPSON LX300 (там прямой привод с двигателем 1.8' на шаг) и как позже выяснилось, ремни у них немного отличаются. В результате ремни, подходящие под шестерню оказались короткие. Переделывать мне все не хотелось по этому я просто взял два коротких ремня, разрезал их и склеил. Пробовал клеить обувным клеем для кожи, ткани, резины и прочего, но держаться оно категорически не хотело. В итоге я просто склеил его "циакрином" Из алюминиевого уголка был изготовлен фиксатор ремня. Просверлил отверстия, нарезал резьбу и закрепил это все на каретку.

На фото выше виден белый прямоугольник, это опора предотвращающая каретку от проворачивания. Эта деталь изготовлена из фторопласта 5мм. толщиной. Двигается она вдоль П-образного металлического профиля. Теперь, после того как мы ознакомились с основными моментами, можем приступать к окончательной сборке. Установим двигатель и соберем редуктор.

На фото выше виден белый прямоугольник, это опора предотвращающая каретку от проворачивания. Эта деталь изготовлена из фторопласта 5мм. толщиной. Двигается она вдоль П-образного металлического профиля. Теперь, после того как мы ознакомились с основными моментами, можем приступать к окончательной сборке. Установим двигатель и соберем редуктор.

Редуктор собран в таком же виде, какой он был в принтере. Двигатель 7.5' это очень большой шаг и при использовании прямого привода не позволит добиться необходимой точности. Чертеж рассчитывался точно, поэтому шестерни не люфтят. Первоначально ремень натягивался пружиной, но на определенных режимах было видно, что ремень растягивается, поэтому пружину я удалил и укоротил ремень так, чтобы он устанавливался с необходимым натяжением. Это конечно не лучший вариант, поэтому лучше предусмотреть какой-нибудь механизм натяжения.

Редуктор собран в таком же виде, какой он был в принтере. Двигатель 7.5' это очень большой шаг и при использовании прямого привода не позволит добиться необходимой точности. Чертеж рассчитывался точно, поэтому шестерни не люфтят. Первоначально ремень натягивался пружиной, но на определенных режимах было видно, что ремень растягивается, поэтому пружину я удалил и укоротил ремень так, чтобы он устанавливался с необходимым натяжением. Это конечно не лучший вариант, поэтому лучше предусмотреть какой-нибудь механизм натяжения.  Теперь поговорим о прижимных роликах, На промышленных плоттерах установлены независимые ролики с независимой подвеской, их можно регулировать индивидуально. Данное конструкторское решение весьма сложное для домашнего изготовления. По этому, из недр принтера был выдран стальной стержень диаметром 6мм. и на него насажены 2 резиновых ролика. Именно 2, больше нет смысла использовать, так-так направляющий стержень прижимается по краям кабанчиками с пружинным механизмом. В результате вал выгибается, и прижим становится не равномерным. Основное усилие приходится на крайние точки и ролики в середине становятся практически бесполезны. Решить эту задачу можно применением более толстой направляющей или независимыми роликами с индивидуальной регулировкой прижима. Но как показали испытания, при данной рабочей ширине двух роликов вполне достаточно.

Теперь поговорим о прижимных роликах, На промышленных плоттерах установлены независимые ролики с независимой подвеской, их можно регулировать индивидуально. Данное конструкторское решение весьма сложное для домашнего изготовления. По этому, из недр принтера был выдран стальной стержень диаметром 6мм. и на него насажены 2 резиновых ролика. Именно 2, больше нет смысла использовать, так-так направляющий стержень прижимается по краям кабанчиками с пружинным механизмом. В результате вал выгибается, и прижим становится не равномерным. Основное усилие приходится на крайние точки и ролики в середине становятся практически бесполезны. Решить эту задачу можно применением более толстой направляющей или независимыми роликами с индивидуальной регулировкой прижима. Но как показали испытания, при данной рабочей ширине двух роликов вполне достаточно.  С механикой мы разобрались, теперь можем перейти к электрической части. Чтобы не тратить деньги я использовал блок управления от своего ЧПУ станка. (для тех кто забыл или не знал вот статья там же вы найдете инструкцию по настройке Mach4)

С механикой мы разобрались, теперь можем перейти к электрической части. Чтобы не тратить деньги я использовал блок управления от своего ЧПУ станка. (для тех кто забыл или не знал вот статья там же вы найдете инструкцию по настройке Mach4)  Бюджетный ЧПУ фрезерно-гравировальный станок для моделиста +3093 сент. 2016 г., 15:12:15 | Сергей Короткевич Могилев Статья http://www.parkflyer.ru/blogs/view_entry/14237/ Но для тех, кто будет собирать плоттер, всю электронику можно разместить на нижней части плоттера, места там хватает.

Бюджетный ЧПУ фрезерно-гравировальный станок для моделиста +3093 сент. 2016 г., 15:12:15 | Сергей Короткевич Могилев Статья http://www.parkflyer.ru/blogs/view_entry/14237/ Но для тех, кто будет собирать плоттер, всю электронику можно разместить на нижней части плоттера, места там хватает.

Управление двигателями по XY осталось тем же, только изменены настройки моторов, установлен делитель 1:16 ускорение выставил на минимум, скорость выставил экспериментальным путем а число шагов на мм. Честно пытался посчитать, но цифры у меня не сходились, подобрал все опытным путем. Данные ременного привода и редуктора я предоставлю также как получившиеся значения, я надеюсь, кто-нибудь прокомментирует мне этот момент и поможет в нем разобраться.

Редуктор:Шестерня двигателя - 14 чубовШестерня вала подачи - 68 чубовПромежуточная шестерня - 63 х 17Ременной привод:Шестерня - 20 зубов.Ремень - 2мм зуб.

Что касается управления механизма опускания ножа, то он приводится в движение транзисторным ключом, управляющий сигнал я снимаю с незадействованного драйвера оси "Z". Сигнал снимается с канала DIR после опторазвязки.  Транзистор IRF540 внутри уже установлен защитный диод. Все это помещаем в термоусадку и прячем в корпусе. Блок управления при этом не теряет своей функциональности и его по прежнему можно использовать на ЧПУ.С механикой, и электрической частью мы ознакомились, теперь можем приступить к подготовке программы.Важным элементом качественной резки флюгерным ножом является компенсация офсета ножа, добрые люди уже позаботились об этом и на просторах интернета была найдена маленькая утилита, работающая в среде питон, которые адаптирует программу для работы на плоттере (все необходимые программы вы найдете в конце статьи). Работает программа просто, в корне диска создаем папку с простым названием латинскими буквами, закидываем в нее нашу уттилитку и файл который нам необходимо преобразовать. Далее мы просто перетаскиваем мышкой наш файл на эту утилиту и через мгновение мы получаем адаптированный файл для нашего плоттера. Дальше все как обычно, запускаем программу мач3 и открываем наш файл, задаем нулевые координаты и запускаем процесс.

Транзистор IRF540 внутри уже установлен защитный диод. Все это помещаем в термоусадку и прячем в корпусе. Блок управления при этом не теряет своей функциональности и его по прежнему можно использовать на ЧПУ.С механикой, и электрической частью мы ознакомились, теперь можем приступить к подготовке программы.Важным элементом качественной резки флюгерным ножом является компенсация офсета ножа, добрые люди уже позаботились об этом и на просторах интернета была найдена маленькая утилита, работающая в среде питон, которые адаптирует программу для работы на плоттере (все необходимые программы вы найдете в конце статьи). Работает программа просто, в корне диска создаем папку с простым названием латинскими буквами, закидываем в нее нашу уттилитку и файл который нам необходимо преобразовать. Далее мы просто перетаскиваем мышкой наш файл на эту утилиту и через мгновение мы получаем адаптированный файл для нашего плоттера. Дальше все как обычно, запускаем программу мач3 и открываем наш файл, задаем нулевые координаты и запускаем процесс.

Еще хотел бы остановится на регулировке вылета ножа (чем меньше нож выступает из держателя тем дольше он прослужит). Нож должен выступать так, чтобы он прорезал пленку и слегка захватывал подложку. Обычно устанавливается экспериментальным путем. Еще один важный момент, который не реализован в этой конструкции это регулировка усилия прижима ножа. Я хотел реализовать это при помощи регулятора тока, но для упрощении конструкции отказался от этой идеи. Плоттер запитан от лабораторного блока питания и способен работать в широком диапазоне напряжений. В результате в процессе резки я могу слегка изменять напряжение что сказывается на давлении ножа. Если нож будет прижиматься слишком сильно, то пленка будет клинить под ножом и качественно порезать ничего не получится.

Видео по сборке плоттера: Тестовые испытания, резка различного рода пленки:

На этом все друзья, пишите комментарии, делитесь своими мыслями. Если проект окажется интересным, то будем развивать его дальше из качественных комплектующих. Для тех, кто заинтересовался ссылки на комплектующие вы можете найти в описании к видео на моем канале, всем спасибо, удачи, до новых встреч! (Чертежиплоттер.7z)(Программы для плоттера.rar)

www.parkflyer.ru

Как выбрать режущий плоттер » ПроПечатка

как выбрать режущий плоттерСегодня мы узнаем, как выбрать режущий плоттер. Режущий плоттер довольно дорогая «игрушка», поэтому к выбору нужно подойти ответственно.

как выбрать режущий плоттерСегодня мы узнаем, как выбрать режущий плоттер. Режущий плоттер довольно дорогая «игрушка», поэтому к выбору нужно подойти ответственно.Плоттеры помимо режущих, бывают печатающие и режуще-печатающие, последние обладают высокой стоимостью. Поэтому мы будем рассматривать режущие плоттеры.

С типом режущего плоттера мы определились, теперь рассмотрим его функции:

- 1) Ширина реза плоттера.

- 2) Датчик позиционирования режущего плоттера.

- 3) Давление ножа плоттера.

- 4) качество резки плоттера при высокой скорости.

Про режимы плоттера в зависимости от плёнок я упоминал в статье: «Термотрансферная печать плёнками». Рассмотри функции по порядку:

1) Длину практический любой плоттер может резать сколько угодно, хоть на некоторых плоттерах, и написано до 25 метров, но вы можете разрезать хоть весь рулон. А вот с выбором ширины реза (расстояние, которое режущий плоттер может прорезать по ширине), придётся задуматься. Если вы не планируете резать плёнки, бумаги больших размеров, то достаточно приобрести режущий плоттер формата А4. И места много не занимает, и переплачивать не нужно за размер. Но если смотреть на перспективу, формата А4 будет маловато. По мимо того что на футболках, майках больших размеров, формат А4 будет маловат, вам в будущем может потребоваться делать наклейки на авто, внешнюю рекламу.

2) Некоторые режущие плоттеры оборудованы датчиком позиционирования, ещё его называют резка по типографическим меткам. Эта функция очень полезна, если вы печатаете сублимационными бумагами (Не путать с бумагой для сублимационной печати). Что бы после отпечатки изображения на принтере, не обрезать лишнее ножницами, можно воспользоваться режущем плоттером с этим датчиком. Достаточно просто напечатать метки, что бы режущий плоттер узнал, где именно ему резать. Так же резка будет более точна, в отличие от ножниц. Вопрос остался только один нужно ли вам это?

Датчик позиционирования режущего плоттера

Датчик позиционирования режущего плоттера3) Давление ножа так же важный параметр, если вы планируете использовать режущий плоттер лишь для плёнок и бумаг. То вам достаточно взять режущий плоттер с давлением до 200 грамм. Но если вы планируете резать, например магнитный винил, или другие жесткие материалы, вам понадобиться большой режущий плоттер с силой прижима от 500 грамм. Ну и цена за такой плоттер будет соответствующая.

4) Ещё одной важной функцией является, как точно может резать плоттер на большой скорости. Но если у вас нет больших объемов, вы можете в настройках плоттера выставить самую маленькую скорость, тогда проблемой с точностью резки у вас возникнуть не должно.

Режущий плоттер бывает разных фирм, подробности каждой я не буду рассматривать, скажу лишь, что с китайскими плоттерами возникают проблемы с настройкой (драйвера, софт, и тд…). Лично я приобрёл самый дешёвый китайский плоттер list 720 entry. Этот плоттер на момент покупки был самый дешёвый из широкоформатных, ширина реза 610мм. На нём нету датчика позиционирования, и режет он не точно на больших скоростях.

Если вам нужно больше информации по плоттерам, а так же их сравнения, вам сюда: режущий плоттер.

На этом статья как выбрать режущий плоттер подошла к концу, подходите к выбору осознанно, в зависимости от ваших потребностей.

propechatka.ru

Самодельный режущий плоттер для пленки

Украшение моделей делает их более яркими и привлекательными, именно по этому моделисты прибегают к окраске, или оклейке моделей цветными пленками. Также модели украшают декалями и наносят на них разнообразные надписи. Перед многими стает вопрос, как резать пленку или изготавливать трафареты для окраски, ведь этот процесс весьма трудоемкий, требует аккуратности и много времени. Можно конечно обратится в рекламную фирму, и заказать у них эту работу или купить маленький плоттер, но это весьма дорого.

Взглянув на кучу барахла в гараже и обратившись к google я вдруг подумал, а почему бы не сделать самодельный режущий плоттер которым можно будет резать пленку и скотч быстро и качественно.

В качестве материала изготовления была выбрана 4мм. фанера, собственно только она и была в гараже, а тратить деньги на что-то другое небыло никакого желания. Основным донором будущего плоттера является широкоформатный матричный принтер epson lx-1050+

С минимальными знаниями "компас" был изготовлен чертеж (с чертежами вы можете ознакомится в конце статьи). Проектировался он из такого расчета, чтобы его можно было вырезать ручным лобзиком, но я человек ленивый, поэтому я отдал эту рутинную работу бездушной машине.После того как она закончила я получил следующий набор деталей:

Склеиваем части и получаем боковые панели будущего плоттера. Места сверления и отверстия для саморезов я проклеивал циакрином, так соединение получается надежнее.

А так выглядит каретка, которая будет перемещать соленоид и механизм опускания ножа. Я клеил ПВА и пожалел об этом, деталь сложная, пока совмещал элементы клей схватился и получился небольшой перекос, это не критично, но не приятно. Я рекомендую всеже соединить все детали вместе и проклеить "циакрином".

В процессе сборки и подгонки фанера запачкалась и потеряла внешний вид, поэтому было решено придать ему более нарядный вид и покрасить его каким-нибудь веселеньким цветом. Красил обычным баллончиком, как оказалась маляр из меня таксебе, но как получилось так получилось. На фото ниже боковая стенка плоттера с установленным подшипником вала подачи пленки и каретка с установленными бронзовыми втулками. Втулки вклеивались обычным "циакрином".

Так выглядит весь набор деталей необходимых для сборки плоттера, за исключением болтиков и шестеренок.

Очень важным моментом для работы плоттера является вал подачи пленки и прижимные резиновые ролики. Вал подачи на промышленных плоттерах рифленый, а вал из принтера гладкий из очень твердой резины. Чтобы пленка не скользила его необходимо оклеить наждачной бумагой. Вал необходимо оклеить лентой по спирали, так удастся избежать неровностей. Этот способ я честно украл подсмотрел на просторах интернета, оказалось очень простое и надежное решение. В качестве клея можно использовать любой обувной клей который клеит резину, ткань и т.д.

Механизм опускания ножа выполнен из куска алюминия с проделанными в нем отверстиями для направляющих и отверстие для крепления держателя ножа. Для уменьшения шума при срабатывании механизма необходимо наклеить пористую резину или как в данном случае войлочную прокладку из "хозмага" Для опускания механизма был использован соленоид, который попался под руку (происхождение его я сказать не могу) Возврат механизма в исходное положение осуществляется двумя пружинами. Данное решение не очень удачное ввиду сложности его реализации (очень трудно соблюсти сооснось и избежать подклинивания механизма, к тому-же оказалось очень чувствителен к температуре)

Теперь поговорим о перемещении каретки. Тут я немного просчитался. Дело в том, что двигатель с шестерней под зубчатый ремень была взята от EPSON LX300 (там прямой привод с двигателем 1.8' на шаг) и как позже выяснилось, ремни у них немного отличаются. В результате ремни, подходящие под шестерню оказались короткие. Переделывать мне все не хотелось по этому я просто взял два коротких ремня, разрезал их и склеил. Пробовал клеить обувным клеем для кожи, ткани, резины и прочего, но держаться оно категорически не хотело. В итоге я просто склеил его "циакрином"

Из алюминиевого уголка был изготовлен фиксатор ремня. Просверлил отверстия, нарезал резьбу и закрепил это все на каретку.

На фото выше виден белый прямоугольник, это опора предотвращающая каретку от проворачивания. Эта деталь изготовлена из фторопласта 5мм. толщиной. Двигается она вдоль П-образного металлического профиля.

Теперь, после того как мы ознакомились с основными моментами, можем приступать к окончательной сборке. Установим двигатель и соберем редуктор.

Редуктор собран в таком же виде, какой он был в принтере. Двигатель 7.5' это очень большой шаг и при использовании прямого привода не позволит добиться необходимой точности. Чертеж рассчитывался точно, поэтому шестерни не люфтят.

Первоначально ремень натягивался пружиной, но на определенных режимах было видно, что ремень растягивается, поэтому пружину я удалил и укоротил ремень так, чтобы он устанавливался с необходимым натяжением. Это конечно не лучший вариант, поэтому лучше предусмотреть какой-нибудь механизм натяжения.

Теперь поговорим о прижимных роликах, На промышленных плоттерах установлены независимые ролики с независимой подвеской, их можно регулировать индивидуально. Данное конструкторское решение весьма сложное для домашнего изготовления. По этому, из недр принтера был выдран стальной стержень диаметром 6мм. и на него насажены 2 резиновых ролика. Именно 2, больше нет смысла использовать, так-так направляющий стержень прижимается по краям кабанчиками с пружинным механизмом.

В результате вал выгибается, и прижим становится не равномерным. Основное усилие приходится на крайние точки и ролики в середине становятся практически бесполезны. Решить эту задачу можно применением более толстой направляющей или независимыми роликами с индивидуальной регулировкой прижима. Но как показали испытания, при данной рабочей ширине двух роликов вполне достаточно.

С механикой мы разобрались, теперь можем перейти к электрической части. Чтобы не тратить деньги я использовал блок управления от своего ЧПУ станка. (для тех кто забыл или не знал вот статья там же вы найдете инструкцию по настройке Mach4)

Бюджетный ЧПУ фрезерно-гравировальный станок для моделиста

Но для тех, кто будет собирать плоттер, всю электронику можно разместить на нижней части плоттера, места там хватает.

Управление двигателями по XY осталось тем же, только изменены настройки моторов, установлен делитель 1:16 ускорение выставил на минимум, скорость выставил экспериментальным путем а число шагов на мм. Честно пытался посчитать, но цифры у меня не сходились, подобрал все опытным путем. Данные ременного привода и редуктора я предоставлю также как получившиеся значения, я надеюсь, кто-нибудь прокомментирует мне этот момент и поможет в нем разобраться.

Редуктор:Шестерня двигателя - 14 чубовШестерня вала подачи - 68 чубовПромежуточная шестерня - 63 х 17

Ременной привод:Шестерня - 20 зубов.Ремень - 2мм зуб.

Что касается управления механизма опускания ножа, то он приводится в движение транзисторным ключом, управляющий сигнал я снимаю с незадействованного драйвера оси "Z". Сигнал снимается с канала DIR после опторазвязки.

Транзистор IRF540 внутри уже установлен защитный диод. Все это помещаем в термоусадку и прячем в корпусе. Блок управления при этом не теряет своей функциональности и его по прежнему можно использовать на ЧПУ.

С механикой, и электрической частью мы ознакомились, теперь можем приступить к подготовке программы.

Важным элементом качественной резки флюгерным ножом является компенсация офсета ножа, добрые люди уже позаботились об этом и на просторах интернета была найдена маленькая утилита, работающая в среде питон, которые адаптирует программу для работы на плоттере (все необходимые программы вы найдете в конце статьи).

Работает программа просто, в корне диска создаем папку с простым названием латинскими буквами, закидываем в нее нашу уттилитку и файл который нам необходимо преобразовать. Далее мы просто перетаскиваем мышкой наш файл на эту утилиту и через мгновение мы получаем адаптированный файл для нашего плоттера. Дальше все как обычно, запускаем программу мач3 и открываем наш файл, задаем нулевые координаты и запускаем процесс.

Еще хотел бы остановится на регулировке вылета ножа (чем меньше нож выступает из держателя тем дольше он прослужит). Нож должен выступать так, чтобы он прорезал пленку и слегка захватывал подложку. Обычно устанавливается экспериментальным путем. Еще один важный момент, который не реализован в этой конструкции это регулировка усилия прижима ножа.

Я хотел реализовать это при помощи регулятора тока, но для упрощении конструкции отказался от этой идеи. Плоттер запитан от лабораторного блока питания и способен работать в широком диапазоне напряжений. В результате в процессе резки я могу слегка изменять напряжение что сказывается на давлении ножа. Если нож будет прижиматься слишком сильно, то пленка будет клинить под ножом и качественно порезать ничего не получится.

Видео по сборке плоттера:

Тестовые испытания, резка различного рода пленки:

На этом все друзья, пишите комментарии, делитесь своими мыслями. Если проект окажется интересным, то будем развивать его дальше из качественных комплектующих. Для тех, кто заинтересовался ссылки на комплектующие вы можете найти в описании к видео на моем канале, всем спасибо, удачи, до новых встреч!

- Чертежи самодельного плоттера качаются тут.

- Программы для самодельного плоттера можно скачать здесь.

автор: Сергей Короткевич

homecnc.ru

| Стоимость, руб.: Подобрать Режущий плоттер Silhouette Curio™Режущий плоттер Silhouette Curio™ предназначен для резки листовых материалов, тиснения и гравировки тонких листов металла Доставка в регион Службы доставки: Деловые Линии, ПЭК, Желдорэкспедиция, Байкал-сервис Режущий плоттер Silhouette Cameo® 3Компактный режущий плоттер Silhouette Cameo® 3 Доставка в регион Службы доставки: Деловые Линии, ПЭК, Желдорэкспедиция, Байкал-сервис Silhouette Cameo 3 ® NEW режущий плоттеррежущий плоттер Silhouette CAMEO ® 3 Bluetooth-адаптер нож AutoBlade программа Silhouette Studio® на русском языке (скачивается с сайта производителя) кабель питания, кабель USB В наличии Режущий плоттер Vicsign VSQ330Режущий плоттер среднего формата (ширина резки 330 мм, макс. ширина материала 415 мм) с функцией резки по напечатанному. Silhouette Portrait ® 2 режущий плоттерРежущий плоттер Silhouette Portrait® 2 Программное обеспечение Silhouette Studio® 50 эксклюзивных дизайнов Кабель питания, USB-кабель Керриер (липкий коврик) для резки AutoBlade - Автоматический нож Бесплатная подписка на Магазин Дизайнов Silhouette В наличии Плоттер Brother CM300 ScanNCutBrother CM300 ScanNCut поможет точно раскроить элементы Вашего проекта на ткани или бумаге. Широкие возможности для творчества, надёжность и качество по разумной цене. Библиотека плоттера содержит шестьсот дизайнов, в том числе сто вариантов для квилтинга и пять шрифтов. Модель оснащена сканером (300dpi), результат работы с которым можно сохранить для дальнейшей обработки или вырезания. Встроенные и отсканированные рисунки можно совмещать сразу на дисплее. Доставка в регион, В наличии Службы доставки: Собственная служба доставки Roland DG Режущий Плоттер Roland Camm-1 Gs-24Настольный режущий мини-плоттер Roland GS-24 — это уникальный образец сочетания компактности и высочайшей производительности. Он предполагает работу с материалом шириной до 700 миллиметров, причем спектр доступных к резке материалов крайне широк — здесь и флок, и разнообразные пленки, в том числе и термотрансферные, и даже магнитный винил. Благодаря инновационной конструкции режущей каретки и сервоприводам повышенной мощности, нож настольного режущего плоттера Roland GS-24 оказывает на 40% больше давления Плоттер (раскройная машина) для пэчворка Brother CM 900 ScanNCutПлоттер (раскройная машина) для пэчворка Brother CM 900 ScanNCut Доставка в регион Службы доставки: null, Почта России, TOP Delivery, EMS Почта России, null, Boxberry, Деловые Линии, ПЭК, Желдорэкспедиция, Байкал-сервис, РТК-Базис, МТК, Axiomus, ЖелдорАльянс, Энергия Раскройный плоттер Brother CM900 ScanNCutBrother CM900 ScanNCut справится с самыми сложными проектами и станет Вашим надёжным помощником в работе и творчестве! Широкие возможности, простое управление и продуманный дизайн по адекватной цене. На большом сенсорном экране 4,8” Вы сможете работать как со встроенными дизайнами (1102 шт, 15 шрифтов), так и со сканированными изображениями. Соединяйте, масштабируйте, вращайте элементы рисунка прямо на цветном дисплее! Доставка в регион, В наличии Службы доставки: Собственная служба доставки Плоттер (раскройная машина) для пэчворка Brother CM 300 ScanNCutПлоттер (раскройная машина) для пэчворка Brother CM 300 ScanNCut Доставка в регион Службы доставки: null, Почта России, TOP Delivery, EMS Почта России, null, Boxberry, Деловые Линии, ПЭК, Желдорэкспедиция, Байкал-сервис, РТК-Базис, МТК, Axiomus, ЖелдорАльянс, Энергия Плоттер Brother CM700 ScanNCutBrother CM700 ScanNCut – современный плоттер для раскроя элементов из ткани или бумаги с самой высокой точностью! Отличный функционал и надёжность известного производителя по адекватной цене! В библиотеке этой модели Вы найдёте 631 дизайн и 7 видов алфавита. Для квилтинга здесь предусмотрено 100 рисунков. Используя сканер, получайте готовые файлы для вырезки из любого изображения. Объединяйте дизайны на сенсорном экране и редактируйте результат по своему желанию. Доставка в регион, В наличии Службы доставки: Собственная служба доставки Планшетный режущий плоттер Graphtec FC4550-50Скорость резки 750 мм/с Ширина материала 500 мм Оптический датчик да Тип подачи материала Планшетный Тип двигателя Серводвигатель с цифровым управлением Давление на нож (макс.) 600 г Доставка в регион, В наличии Службы доставки: DPD, null, EMS Почта России, Реил Континент, СПСР, Деловые Линии, ПЭК, Pony Express, Желдорэкспедиция, Байкал-сервис, Major Express, ЖелдорАльянс, Энергия Плоттер (раскройная машина) для пэчворка Brother CM 700 ScanNCutПлоттер (раскройная машина) для пэчворка Brother CM 700 ScanNCut Доставка в регион Службы доставки: null, Почта России, TOP Delivery, EMS Почта России, null, Boxberry, Деловые Линии, ПЭК, Желдорэкспедиция, Байкал-сервис, РТК-Базис, МТК, Axiomus, ЖелдорАльянс, Энергия Цифровой Режущй Плоттер Jingwei Cb03 1311Планшетный режущий плоттер серии СB является многофункциональным режущим плоттером с ЧПУ, отвечающим широкому ряду потребностей. Модульная структура главного рабочего органа обеспечивает удобство в смене устанавливаемого инструмента и способствует экономичности процесса обновления оборудования в будущем. 6-осевая CNC система с цифровым управлением перемещений позволяет осуществлять рабочий процесс с высокой скоростью и точностью. Roland DG Принтер Широкоформатный Roland Soljet Pro 4 Xr-640Roland Soljet xr-640 — самая скоростная модель в линейке широкоформатных устройств от Roland. Компания PAPILLONS предлагает комплексное обслуживание техники после покупки. Roland Soljet xr-640 — надежный профессиональный принтер с опцией контурной резки. Благодаря двум печатным головкам обеспечивает высокое качество печати даже при работе в скоростном режиме. На выбор представлены четыре цветовые модели. Roland DG Roland Camm-1 Gr-640Профессиональный режущий плоттер Roland Camm 1 GR-640. Компания Roland мировой лидер в производстве струйных широкоформатных принтеров и принтеров/каттеров. Основное производство расположено в Японии, где в процессе производства проходят многоступенчатую систему контроля качества, поэтому оборудование Roland считается самым надежным. Roland, обладает более чем 30-и летним опытом в создании оборудования для контурной резки, представляет на рынке рекламы новейший режущий плоттер серии Camm-1 GR. В наличии Режущий плоттер Silhouette Portraitрежущий плоттер формата A4, тип подачи материала: рулонный, двигатель: микрошаговый, ширина резки: 203 мм, скорость резки: 0 мм, максимальное давление на нож: 210 г, ширина материала: 203 мм Цены: 5 Режущий плоттер Silhouette Cameo 3режущий плоттер формата A3, тип подачи материала: рулонный, ширина резки: 305 мм, скорость резки: 0 мм, максимальное давление на нож: 200 г, максимальная толщина материала: 2 мм, ширина материала: 305 мм Цены: 7 Стартовый набор самоклеящейся пленки KIT-VINYL-3T4 листа липкой пленки 23x61 см (черный, белый,тёмно-розовый и зеленый) рулон монтажной пленки 305 см монтажный крюк универсальный скребок карта для скачивания 10 макетов инструкция на DVD В наличии Стартовый набор для термопереноса KIT-HEAT-TRANS-3T3 листа термопленки 23x30 см (черная, темно-розовая, бирюзовая), 2 листа бархатной термопленки 23x30 см (белая и желтая) монтажный крюк карта для скачивания 10 макетов инструкция и буклет инструкция на DVD В наличии Ищете плоттеры для резки пленки в России? В нашем каталоге собраны лучшие товары от разных интернет-магазинов России. Для удобства выбора товаров мы составили рейтинги и добавили отзывы покупателей. |

gidtorg.ru

Как выбрать режущий плоттер? ― Принтер-Плоттер.ру

Режущий плоттер (или каттер, от англ. “cut” — “вырезать”) — это аппарат, предназначенный для вырезания изображений из бумажных, картонных, пленочных, пластиковых и других видов листовых и рулонных материалов.

Планшетный или рулонный?

Определимся с видами режущих плоттеров. Классически по типу подачи материала их подразделяют на два вида: планшетный и рулонный.

Планшетный плоттер

Планшетный плоттер — это плоский стол, на который крепится обрабатываемый материал.

Режется кареткой, которая двигается над столом. На каретке может быть закреплен как нож (в более бюджетных моделях), так и лазер (в профессиональных моделях). Плоская поверхность подразумевает работу с листовыми материалами и позволяет резать даже твердые материалы — например, оргстекло.

Рулонный плоттер

Рулонный плоттер работает с рулонными материалами — виниловая пленкой, термопленкой, калькой и др.

Печатающе-режущие плоттеры

Существуют также устройства, совмещающие в себе сразу функции печати и резки — их называют гибридными плоттерами и, иногда, плоттер-каттерами. Под гибридом в данном случае подразумевается исполнение в едином корпусе рулонного печатного и рулонного режущего плоттера.

Для некоторых видов производства такое совмещение функций очень удобно, например, при печати тиража наклеек — гибридный плоттер сможет в первый заход произвести печать на поверхности самоклеящейся бумаги, а за второй — порезать рулон на тираж наклеек определенной формы, без смены рулона в плоттере.

С другой стороны, использование двух отдельных плоттеров дает большую гибкость. Во-первых, это позволяет параллельно выполнять два разных задания (печатать на сольветном плоттере и вырезать — на режущем плоттере), что может существенно увеличить производительность. Во-вторых, в случае выхода из строя одного из устройств второе продолжит работать, что также снижает издержки и позволяет хотя бы частично продолжить производство.

Основные характеристики режущего плоттера

Выбор режущего плоттера зависит от перечня работ, которые будут на нем выполнятся. Именно это необходимо учитывать при подборе аппарата. Основными отличительными особенностями плоттеров является:

- Формат материалов нарезки;

- Точность нарезки;

- Оптическое позиционирование;

- Давление ножа;

- Скорость нарезки материалов.

Рассмотрим каждый из этих параметров более детально.

Ширина резки материалов

Ширина резки материалов обычно ограничивается 1000 мм. Этого достаточно для изготовления основных видов рекламных материалов, но бывает необходимость использования и более широкоформатных плоттеров. Но практика показывает, что в большинстве случаев для работы хватает плоттера с рабочей зоной 500–720 мм.

Точность резки

Следующим важным параметром, который необходимо учитывать при выборе режущего плоттера, это точность резки. Если для работы необходимо вырезание мелких деталей, плоттер нужен с большой точностью нарезки, что значительно повышает его стоимость.

Оптическое позиционирование

Еще одним важным параметром режущего плоттера является оптическое позиционирование. Оптическое позиционирование характеризует наличие у плоттера оптического датчика, который позволяет определять оптические метки на напечатанном макете для резки. Это позволит по указанному контуру вырезать деталь любой сложности, ранее напечатанную на принтере. Например, тот же тираж наклеек — если в плоттер устанавливается рулон уже с напечатанным тиражом наклеек, который теперь нужно порезать, плоттеру нужно “привязаться” к координатной сетке по оптическим меткам, чтобы он смог точно вырезать даже сложные контурные фигуры, точно повторяя изгибы напечатанного изображения.

Если же точное совмещение координат между материалом и вырезаемым на нем контуром не требуется (к примеру, вырезка букв из цветной пленки Оракал), в оптическом датчике нет необходимости.

Давление ножа

Давление ножа — параметр, который необходимо учитывать при выборе режущего плоттера. Данный параметр отвечает за то, какую плотность материалом мы сможем обрабатывать. Если планируется вырезать материалы из фотобумаги, самоклеющейся и термопленки, нам достаточно, чтобы параметр давления ножа был равен 350 г. Но, если планируется резать, к примеру, магнитный винил — этого недостаточно. В данном случае давление на нож должно быть не менее 400–500 г.

Скорость резки материалов

Еще одной не менее важной характеристикой плоттера является скорость резки материалов. При этом важно с какой максимальной скоростью режет каттер без потери качества. Если нет необходимости в срочных порезках, тогда есть смысл выбирать аппарат с меньшей скоростью, что позволит сэкономить средства.

Тип двигателя режущего плоттера

Нож в режущем плоттере приводится в движение двигателем, который может быть либо шаговым (механическим), либо с цифровым сервоприводом (серводвигатель).

Шаговый механический двигатель передвигает нож шаговыми расстояниями. За счет старой и проверенной технологии, такие режущие показывают высокую и стабильную продуктивность, а также имеют низкую стоимость. Но режущие плоттеры с шаговым двигателем имеют и недостатки — работают шумно и не имеют высокой точности резки. Такая технология не предназначена для вырезки плавных контуров или окружностей.

Для решения более сложных задач (например, вырезание контурных фигур) были созданы плоттеры с цифровым сервоприводом. Серводвигатель приводит в движение головку режущего плоттера с помощью цифрового кодера, принимающего команды с компьютера. Режущие плоттеры с серводивгателем могут вырезать как большие объекты, так и миниатюрные символы (от 3 мм), не теряя в точности вырезки даже при производстве больших объемов, но и стоят такие аппараты значительно дороже.

Кроме указанных выше параметров, режущий плоттер имеет и другие параметры. К ним можно отнести LCD-дисплей, держатель для рулонных материалов, сетевой указатель, поперечный нож, корзина для материалов, бардачок для инструмента и другие вспомогательные инструменты.

На данный момент существует множество фирм, которые выпускают режущие плоттеры. Среди этого множества стоит выделить таких производителей, как Mimaki, Roland, Graphtec, GCC, Silhouette и другие.

Итак, какой бы режущий плоттер Вы бы не выбирали, необходимо руководствоваться тем, для каких целей и объемов он будет использован. При небольших объемах не стоит покупать слишком дорогостоящий аппарат, поскольку он не будет выполнять все свои функции. Но при этом, при высоких объемах работ к покупке режущего плоттера стоит подойти более детально.

Получить подробную информацию, а также подобрать и купить режущий плоттер под ваши задачи вы всегда можете на нашем сайте или связавшись со специалистом из отдела продаж.

printer-plotter.ru