применение шлифовальных шкурок (sandpaper) и пленок (lapping film) для заточки. Пленки абразивные для заточки

применение шлифовальных шкурок (sandpaper) и пленок (lapping film) для заточки

Nikolay_K 05-03-2009 16:54применение шлифовальных шкурок (sandpaper) и пленок (lapping film) для заточки

какие они бывают, чем отличаются, как разобраться в системах обозначения зерна, связки, основы и прочего

чем шкурки и пленки могут быть полезны при заточке?каковы их преимущества?

где их можно добыть?

Strafer 05-03-2009 17:04Есть интересный фильм на английском языке про заточку инструмента на шкурках. Лежит на битторренте. Заточка режущего инструмента с помошью наждачной бумаги

UPD

Год выпуска: 2001Страна: USAЖанр: деревообработка, работа с инструментомПродолжительность: 29 мин.Язык: Только английский.

Описание: Используя метод заточки, демонстрируемый в этом видео Michael Dunbar, Вы будете всегда поддерживать острую грань на всех Ваших инструментах.

Заточка инструмента с помощью наждачной бумаги является дешёвым, но действенным методом. С пятью сортами наждачной бумаги Вы можете взять зазубренный, разбитый резец и довести его до идеальной остроты.

Dunbar демонстрирует свою методику на drawknives, лезвиях рубанков и стамесках. Увеличение остроты каждого лезвия занимает только минуты, и все это получается без специальных инструментов или грязных смазочных материалов.

Качество: VHSRipФормат: AVIВидео кодек: DivXАудио кодек: MPEG AudioВидео: DivX 5 720x528 29.97fps 1300KbpsАудио: MPEG Audio Layer 3 48000Hz stereo 128Kbps

Николай, видел в ветке про камни Ваше умпоминание lapping films. Пользовали? С каким абразивом? На каких сталях? Как впечатления?

Пленки из с абразивом из оксида алюминия существенно дешевле, чем с алмазным абразивом. Сгодятся ли они для ZDP? Для ванадиевых сталей, судя по всему не сгодятся?

Nikolay_K 18-03-2009 12:41quote:видел в ветке про камни Ваше умпоминание lapping films. Пользовали? С каким абразивом? На каких сталях? Как впечатления?Пленки из с абразивом из оксида алюминия существенно дешевле, чем с алмазным абразивом. Сгодятся ли они для ZDP? Для ванадиевых сталей, судя по всему не сгодятся?

использовал немного (но, к сожалению, ее мне досталось совсем чуть-чуть )только пленки типа ALO (Aluminium Oxide)на CPM D2 и какой-то простенькой нержавейкевпечатления самые приятные --- пленка из-за очень хорошего распределения зерна и майларовой основы дает лучший финиш (лучше водников и лучше шкурок)ресурс у пленки большой, больше, чем у шкурокдля ZDP-189 должно нормально работать, ибо эта сталь хорошо шлифуется обычными абразивами на основе оксида алюминия.

Подклеивание пленки на жесткую резину открывает возможность очень быстро и эффективно гарантированно удалять заусенец (как на коже с пастой ГОИ, только еще лучше) и делать финиш на конвексных (неплоских, выпуклых) подводах.

Отто_Шрик 18-10-2013 12:42Подниму-ка я тему. Кто-нибудь использовал 3М 0.5ч Chromium Oxide плёнку? Интересно как она по сравнению с ремнем и гоей? Кто-нибудь точил бритвы этой плёнкой. Здесь точили, сказали неплохо получается http://straightrazorplace.com/...ide-review.html . Неплохое видео по заточке японской углеродки на сете пленок 40, 15, 5, 1, 0.3ч. http://www.youtube.com/watch?v=4--HIDogrc8&feature=related В конце видео разрубает подброшенный листок бумаги. Круть.Кто-нибудь здесь покупал? http://www.toolsforworkingwood.com/store/item/ST-MAF.XX Весь сет за 13.95 и доставка в Россию от 20.

guns.allzip.org

Про абразивные порошки и пасты

Низкое качество некоторых марок и последствия неумелого пользования данными абразивными средствами, совершенно обоснованно вызывают у многих брадобреев отторжение, однако абразивные порошки их производные – древнейшее и эффективное средство доводки режущего инструмента, которые должны быть в арсенале заточника.

К сожалению, даже на специализированных технических форумах этот вопрос освещен расплывчато, а именно четкость представления о работе этих абразивов, да, в общем, и всех остальных, позволяет определить им место в сете и подходы в работе. Коротко осветить этот вопрос невозможно, поэтому совершенно необходимо усилить свою мат.часть чтением специализированной литературы — http://файлообменник.рф/5l2jd6yc9gfc.html (копируйте в строку поиска браузера)

список литературы

1. Ящерицын П.И. и др. Тонкие доводочные процессы обработки деталей машин и приборов, Минск, 19762. Оснас Я.В. Отделка поверхностей измерительных инструментов, М, 19563. Henk Bos, Janneke Bos and Ge Bos-Thoma, Grinding and honing. Part 1 INFO 20M Information for ship and toollovers, Netherlands, 2012

[свернуть]

Основные моменты попробую осветить. Кому интересно, терпите, а кому нет — читайте выводную часть.

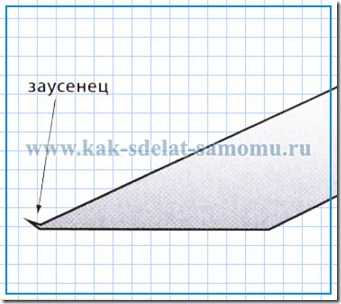

Для чего необходимо обрабатывать кромку абразивами с уменьшением размером зерна (увеличения гритности)? Очень округленно на этот вопрос можно ответить следующим образом. Для того чтобы создать такой уровень заострения кромки (или радиус скругления, не путать с завалом РК), чтобы волос рассекался от малейшего давления на него (вспомните задачку по физике, где нужно было рассчитать уровень заострения иглы, чтобы проколоть доспехи рыцаря). Радиус скругления РК задает размер абразива – риски абразива, выходящие на РК её и формируют. Резать волос может уже кромка, сформированная 1000грит, но под большим давлением, т.е. будет отчасти давить и тянуть волос («широкий» радиус), что даст неприятные ощущения. С уменьшением зерна абразива, будет уменьшаться радиус скругления кромки (она будет легче проникать в волос) и необходимое давление для рассекания волоса, соответственно комфорт будет повышаться. Брить (рассекать волос от соприкосновения) кромка начинает где-то от 1,2 (8000грит JIS, 1998, для прошлых серий стандарт JIS подразумевал, что 8000грит – 1,8-2,1мкм) – это с учетом давления, которое задает масса бритвы и руки. В идеале волос должен рассекаться под собственным весом (тест на волос) – тогда бритье выглядит «как будто снимаешь пену», т.е. без дополнительных усилий. Такая кромка получается при РК, сформированной абразивом не более 1 мкм, те. 10-12 000 грит (JIS, 1998) минимум, а точнее не более 0,7-0,5мкм (15-30 000 грит, JIS, 1998), такое заострение мы можем получить на небольшом количестве камнях — из синтетики это всего лишь Suehiro Gokumyo 15 и 20 000 и ShaptonGlassStone 30 000, среди натуралов выбор богаче – все известные финишники. Небольшая проблема натуралов в том что, они неоднородны по составу (в т.ч. из-за материала связки) и могут давать паразитные риски. Например, гуанси работает тонко, но содержит много примесей, в отличие от эшера, который не только тонкий, но ещё и очень однородный. Арканзасы и байкалиты – тонко работающие и однородные камни «без связки», но, к сожалению, твердость зерна и жесткость его закрепления, делают его не лучшим полировальником для тонкой и хрупкой кромки бритв, но безусловно можно подобрать условия работы, при которых будет получен очень достойный результат. О япнатах чуть позже. И казалось бы на финише в 0,5мкм можно было бы успокоится. Но во-1, не у всех есть возможность приобрести камни с зерном 0,5мкм, а во-2, и это самое главное – при работе на субмикронном уровне появляются условия для выраженного проявления процессов отличных от резания-царапания — процессов пластических деформаций («текучесть» металла, уплотнение поверхностных слоёв и увеличение микротвёрдости – наклёп).

немного про деформации

первая же ссылка по запросу в гугле выдаёт такую информацию:Пластическая деформация монокристалла металла сопровождается искажениeм кристаллической структуры, образованием осколков и возникновением остаточных напряжений в кристалле. Эти явления, затрудняя процесс дальнейшей деформации, вызывают изменения механических и физико-химических свойств исходного металла: прочность, твердость, электросопротивление и химическая активность увеличиваются, при oдноврeменном уменьшении пластичности, ударной вязкости, магнитной проницаемости и т. д. Совокупность изменений механических и физико-химических свойств в результате холодной пластической деформации называют упрочнением (или наклепомB большинстве сплавов всегда присутствуют нeметалличeские примеси (окислы, карбиды и т. д.), которые располагаются между зернами в виде пленок или отдельных шариков. При обработке давлением эти включения раздробляются и вытягиваются, придавая металлу волокнистое строение (рис. 1, б), котоpoе при соответствующей обработке поверхности наблюдается невооруженным глазом.Величина пластической деформации металлов ограничена их пластическими свойствами. При некоторой, вполне определенной для каждого металла, величине деформации в нем образуются микротрещины, которые при дальнейшем деформировании интенсивно развиваются и вызывают его разрушение.Если пластическая деформация оказывает упрочняющее влияние на металл, то повышение температуры вызывает его разупрочнение.Прочность и ударная вязкость волокнистого металла вдоль волокон выше, чем поперек волокон и это свойство деформированного металла используется при разработке технологического процесса изготовления деталей. Заготовку для будущей детали деформируют таким образом, чтобы направление волокон совпадало с направлением максимальных растягивающих напряжений, возникающих в детали при работе, а сами волокна огибали контур детали и не перерезывались при окончательной механической обработке изделия)

[свернуть]

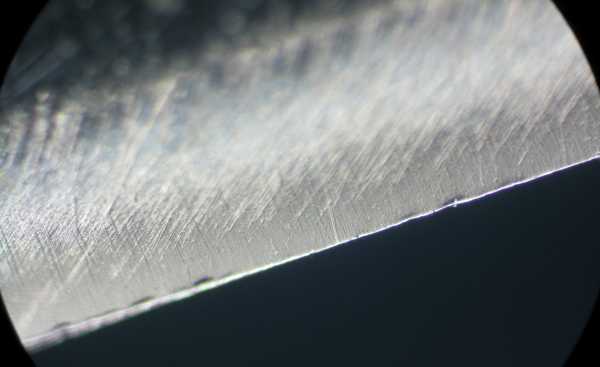

а при работе на закрепленном абразиве (камнях) преобладают процессы резания-царапания, тогда как нам, наоборот, нужно избавиться от всех рисок и создать «нужные» пластические деформации. Зачем? Потому что, одного заострения мало, надо чтобы такая острота долго держалась, а для этого надо сделать наклёп и вывести по-максимуму риски, т.к. царапины, особенно выходящие на кромку – это концентраторы напряжений и коллекторы влаги для коррозии, которые ослабляют кромку и скоро выльются в замины и сколы.

оставленные царапки и последствия этого

На царапины, не входящие на РК в принципе можно не обращать внимание — не фаской же бриться, но выходящие критичны и рано или поздно приведут к повреждениям

концентраторы напряжений.JPG

[свернуть]

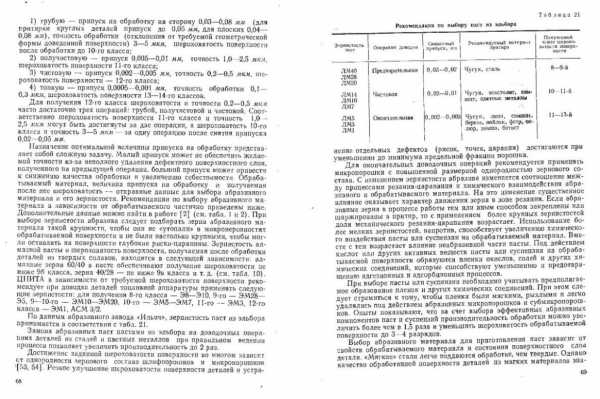

Для такой работы нам нужны пасты и достаточно эластичные полировальники, чтобы зерно не сколько резало, сколько давило. Другими словами, чтобы при давлении зерно углублялось в материал пасты/притира и не оставляло в детали царапин на глубину размера зерна. Очевидно, что для этого абразив должен быть нанесен на эластичное основание, или, по крайней мере, на материал мягче бритвы, чтобы абразив шаржировал притир, а не бритву или, если притир не применяется, быть в составе достаточно вязкой СОЖ/пасты, причем важно, чтобы вещества пасты хорошо смачиватли/прилипали к поверхности обрабатываемой детали. Это, например, олеиновая и стеариновая кислоты. Именно поэтому они входят в состав всех доводочных паст/жидкостей или применяются в индивидуальном виде. Оливковое масло содержит также большое количество олеиновой кислоты и поэтому также является распространенным СОЖ при доводке режущего инструмента. А результат доводки «зависит от давления, скорости перемещения и количеством и составом связки» (Оснас, 1956, с.22). То есть понятно, что пасты – это совершенно иной инструмент и требует других подходов, нежели работы на камнях. Как влияет техника работы, состав и консистенция паст, давление, температура и т.д. можно прочитать в книге Ящерицина с соавт., например:

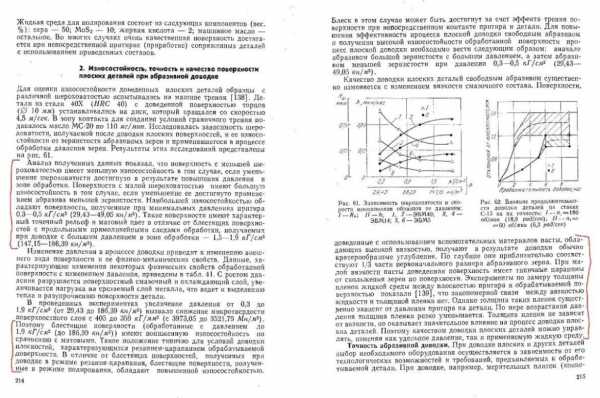

стр. 68, 214 и примеры работы паст после синтетики и натуралов

Ящерицин стр 68.jpg

Ящерицин стр 214.JPG

очень интересная тема про блестящие и матовые поверхности (стр. 214). Пишут, что матовые устойчивее. Оно и понятно, тк величина напряжений пропорциональна глубине рисок. А матовость и образуется за счет точечных и неглубоких рисок-кратеров — это наблюдается при работе на суспензии натруальных камней, особенно японских ведь они в виде дисков, а не гранул. Но видимо матовая поверхность лучше зеркальной, полученная «неправильным» способом (с узкими царапинами), но хуже «зеркала», полученное правильным способом, т.к. зеркало — это вообще отсутствие каких-либо углублений, т.е. высший, 14 класс шероховатости.

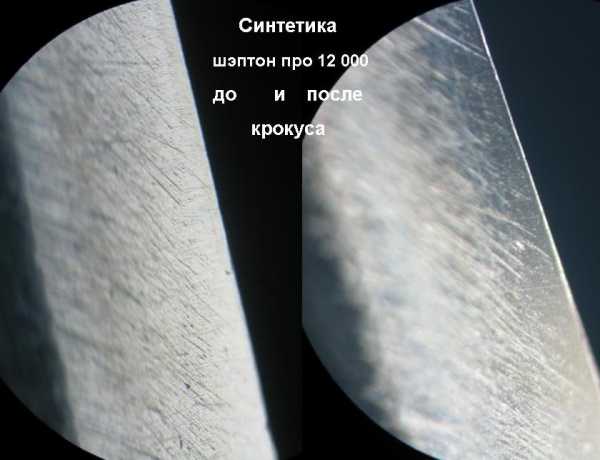

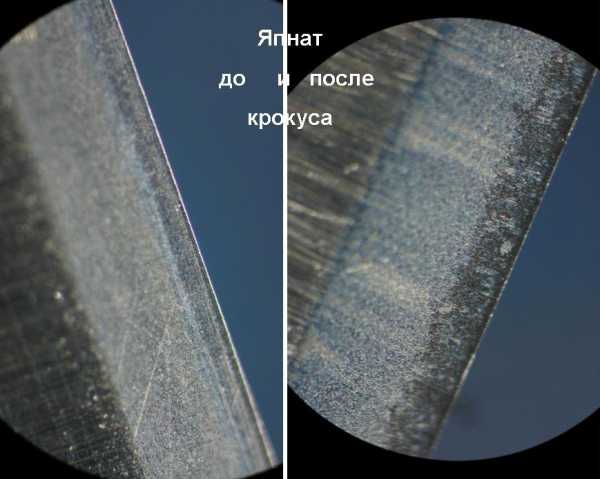

С другой стороны, равномерное и частое распределение рисок снимает напряжение, но одно дело создать и разгружать условно 10 единиц напряжения — что делают синтетики, а другое 1 ед — что делают сланцы. Очевидно, что натуралы , сланцы в первую очередь, работают более щадаще — см. фото. Арканзасы-байкалиты всё же оставляют глубокие царапины, но возможно это зависит от качества камня и степени его проработки

[свернуть]

Вот как выглядит работа крокуса на кромке, полученной на синтетике и натурале:

синтетика-крокус

натурал-крокус

Если попробовать обобщить правила работы с пастами для наших нужд, то получится примерно следующее:

1. пасты можно использовать для заточки и доводки, но всему свое место и время. Пасты для заточки готовят на основе абразива с достаточно крупным размером зерна от 20-28 мкм (М28), которое должно быть закреплено на достаточно твердом притире (чугун и сталь, например) и работать по типу резание-царапание. Пасты для доводки готовят на основе абразива с размером зерна менее 20 мкм, и в случае паст с зерном от 14 мкм (М14) должно быть закреплено на притире более мягком, чем материал детали (в случае если деталь – бритва, то притир – цвет. мет., дерево, кожа, пластик, ткань, фетр и др.) и работать на формирование пластических деформаций (см. также стр. 68 под сполером). Использование для заточки доводочных паст, да еще на эластичном полировальнике (кожаном ремне, например) просто бессмысленно – вместо съема металла, будет сглаживание царапин по вершинам и вытягивание заусенца и/или формирование непрочной кромки-фольги. Из-за последнего кстати некоторым товарищам удается даже пару раз побриться и они считают, что заточили таким образом бритву и продолжают упорно мурыжить бритву на пастированном ремне, формируя одноразовую кромку. Если ремень узкий, то центр лезвия бритвы будет чаще проходить по ремню и быстрее утачиваться, образуя обратную улыбку. Если так «точить» три раза в неделю, то улыбка образуется уже через пару лет. Если ремень широкий, то утачивание идет равномернее и бритва не так катастрофически теряет во внешнем виде.

2. важно правильно выбрать притир/основание под пасту/порошок. Он должен быть нужной твердости. Классика — чугун, но хочется чего-то попроще. Уже написано, что на этапе доводки-полировки бритвы притир должен быть мягче бритвы, мягким, но не прогибающимся – для доводки поверхности фаски режущего инструмента важно не завалить кромку, иначе абразив её закатает и бритва затупится. Другими словами, никаких подвесных пастированных ремней, только на колодке. Материал ремня может быть различным, часто это кожа или хлопок. Очень распространены деревянные «ремни» — борды (от board). Материал — самшит, бальса, липа, береза, лимонное дерево и др., главное, чтобы без смол и неоднородностей и не плохо, чтобы пористое, т.к. поры – это депо свежего абразивного материала. У дерева много преимуществ по сравнению с кожей и тканью:— не нужно ничего кроме дерева— легкость ремонта и нанесения пасты. Дерево можно спокойно обрабатывать, греть и поливать растворителями, даже водой – из бальсы инки делали плоты и каноэ.— хорошая твердость – мягче чугуна, но тверже кожи – критичные прогибы исключены.

борд с оксидом хрома и железа

Более подробно об этом в книге Bos&Bos. Некоторые используют в качестве основания камни и стекло, но лучше камни оставить для классической заточки-доводки, а стекло приспособить для непрогибающейся подложки ещё одного материала для притира – ленты и пленки. Наждачная бумага – прекрасный материал как в чистом виде, так и с пастами нужной зернистости. Прочитайте Ящерицина с соавт. и сможете заточить бритву без камней.

3. Состав и однородность пасты, СОЖ и порошков.Важнейший пункт. Под каждую задачу и материал разрабатывается свой состав. В пасту или СОЖ должны входить олеиновая и/или стеариновая кислоты. Простейший СОЖ для работы с шлифпорошками – оливковое масло или олеиновая кислота, разбавленная до нужной консистенции этанолом, бензином или маловязким минеральным маслом (+стеарин/воск ели нужна паста). В продаже имеются уже готовые «носители», например, WD-40, состоящие из мин. масла и жиров – состав не разглашают, но говорят там рыбий жир, а он содержит стеариновую кислоту в чистом виде и большое количество производных олеиновой кислоты. WD-40 уверенно хорош для крокуса и диалюкса. Часто просто втирают насухую порошок, смешивают с каким-либо маслом или готовят спрей на спирту во флаконе от духов. Как работают приготовленные таким образом различные порошки см. в книге Bos&Bos. Важно значение имеет вид и чистота абразива. Для доводки используют огромное количество порошков, о которых можно почитать в приложенных книгах, но наибольшее распространение получили оксид хрома и оксид железа (крокус). Умышленно умалчиваю об алмазах, т.к. ИМХО не стоит новичку их применять на бритвах. Размер зерна оксида хрома колеблется, исходя из состава разных паст ГОИ от 40мкм до 0,1мкм, крокуса 0,1-6мкм. Нам нужны порошки оксида хрома 0,3-0,5мкм и оксида железа 0,1мкм с малым разбросом зерна по размеру . Где брать? Делать самим или покупать в проверенных местах. Вот две ссылки на темы — 1 и 2. Красный DIALUX близок к результатам по работе крокуса в пасте. Значение имеет вид и чистота неабразивного компонента, но об этом уже немного сказано. Так что паста может и все силы отбирать у кромки, а может и новые дарить.

4. техника. Движения должны быть разнообразными и без давления. Считается, что наиболее эффективны сигмовидные, те в нашем случае это зигзагообразные и очевидно обушком вперед, но такие движения требуют большой выучки (можно пропахать пасту поперечными движениями и затупить кромку), так что надежнее обычными движениями как на чистом ремне. Разумеется, паста должна быть равномерно нанесена на основание. И самое главное – движений должно быть как можно меньше, иначе вытягивание заусенца, фольговость и одноразовая кромка, грозящая заминами и сколами. По моим наблюдениям, при первичной заточке до начала вытягивания заусенки можно сделать до 10-15 проходов на сторону на оксиде хрома и до 30 на крокусе/красном диалюксе. При периодической доводке уже заточенной бритвы достаточно 5-10 раз туда-сюда на крокусе, но чем меньше, тем лучше – это подбирается эмпирически. Если доводка на пасте не помогает – в переточку, иначе будем меть дело с одноразовой кромкой и частой доводкой, со всеми вытекающими.

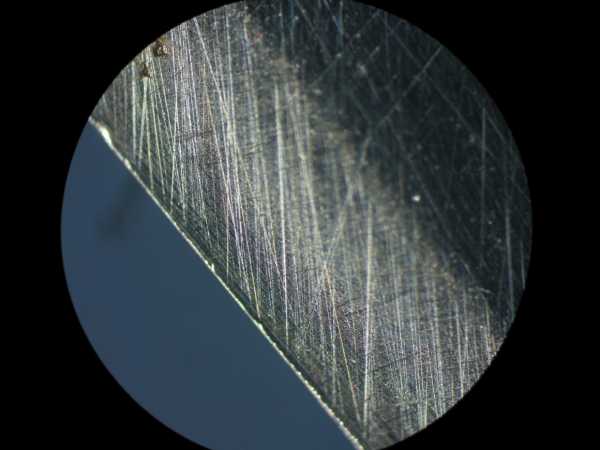

5. изготовление и профилактика.Пастированный ремень на колодке или борд можно купить в магазине бритва.ру, у форумчан или изготовить самому, для чего есть ряд специализированных тем — 1 и 2На ютубе много видео по изготовлению подобных ремней. Вот например (ссылка). А вот пример изготовления борда —ссылка. И немного рекомендаций (ссылка) от Olegpan. Важно хранить ремень в закрытом состоянии, иначе паста сорбирует пыль, которая наделает кромке царапин и даже сколы. Вот к чему приводит наличие пыли см. фото. Аналогичная картинка и при введение в пасту алмазов. Вообще фото информативное получилось — царапины от пыли по всей поверхности фаски, сверху виден замин — результат ослабления кромки или встреча с пылью, а внизу видно закатанная РК — результат излишнего давления — в том участке либо паста была бугром, либо надавил на край притира/основания.

алмазы в пасте и пыль на ремне

Что в итоге? Пасты – инструмент эффективный, но имеющий чёткие и узкие рамки применения.Если у Вас нет камней тоньше 10 000грит (1мкм), то крайне желательно приобрести более тонкий камень или заменить его на пигменты оксида хрома (0,5мкм) и/или оксида железа (0,1мкм) в индивидуальном виде или в виде пасты.Если у Вас есть природные финишные камни, то Вам ничего не нужно, но пока идет их освоение можно нивелировать неумения упомянутыми пигментами. И вот тут уместно вспомнить про япнаты.

Известно, что зерно японских натуральных камней дробится, сохраняя абразивные свойства. Зерно камней других камней тоже дробится, но видимо быстро теряет абразивные свойства, т.к. поверхность фаски мало изменяется со временем работы даже при работе на тюрингийцах, а на японцах – риски уменьшаются со временем работы. Возможно на япнатах это просто лучше заметно. Судя по фото (например, на сайте JNS) целой и дробленной суспензии, зерно япнатов делится как минимум в 10 раз, и, зная размер исходного зерна – 2-3мкм, можно посчитать, что в итоге идет работа на зерне 0.2мкм минимум. И таким образом при работе на данных камнях полировальные микропорошки в принципе не нужны. Сложность заключается в том, что нужно подобрать такие условия, чтобы поработать на таком зерне достаточное время. После усиления мат. части, труд Касуке Ивасаки «Заточка бритв и нихонкамисори» зазвучал по-новому:

выдержка по финишу из труда Ивасаки

3.Финишная заточка.После завершения заточки с нагура, будем затачивать на чистом хонияма камне. Возьмите маленький камень хонияма увлажните его, и наведите им суспензию. Этот камень часто называется томонагура но поскольку мы не используем нагура а два одинаковых кусочка одного и того же финишного камня, в префектуре Окияма называют двойной камень и это правильное название. Однако далее будет использоваться название томонагура.Частички абразива камня хонияма в процессе заточки появляются на поверхности камня. И когда вы затачиваете бритву или камисори на чистом камне хонияма, кромка станет лучше, чем после заточки с нагура.Однако ели исследовать кромку под микроскопом, по всей длине кромки вы увидите линию невероятно хороших кинжальчиков пилообразной структуры. До настоящего времени утверждали, что нужно бриться таким лезвием, но последние исследования в области заточки рассудили иначе, это ложная кромка или заусенец.

4. Удаление ложной кромки или заусенца.Чтобы удалить очень маленький заусенец, который образовался при заточке на камне хонияма, вы должны затачивать на камне у которого зерно более мелкое чем камня хонияма. Много людей верят, что заусенец может быть удален при правке на кожаной или хлопковой стропе, но в действительности при лучшем рассмотрении этого вопроса выяснится, что это не так. В этой ситуации обнаружил, что абразив для зеркальной полировки известный как оксид хрома, смешанный с водой нанесённый на заранее подготовленную, деревянную дощечку. Количество смеси окиси хрома в воде должно быть небольшим, чтобы шерстяная ткань сделалась слегка зеленой. Бесспорно многие наносят на борд много окиси хрома но лучше наносить немного смеси.Размеры абразивного зерна оксида хрома мельче и лучше чем у камня хонияма и окись хрома более пригодна для удаления заусенца, который образовался при заточке на чистом камне хонияма. На подготовленной дощечке правьте бритву или камисори V- образными движениями от зерна с легким давлением на кромку и сделайте 3 круга. Неопытные пользователи бритвы чрезмерно надавливают на спинку бритвы и терпят неудачу в удалении заусенца, и им приходится делать больше 6 кругов. Однако если заусенец небольшой одного или двух кругов будет достаточно.По времени это займет не более 10-ти секунд. Если вы исследуете кромку под микроскопом, вы увидите красивейшее прямое лезвие по всей длине, которая удивит вас.После этого возможно использовать бритву даже без правки и при бритье не будет чувствоваться даже незначительная боль и не будет никакого раздражения. Однако у некоторых пользователей при бритье нужно прикладывать некоторое усилие. Для неопытных женщин парикмахеров или старых, то есть на шестом десятке, у которых руки уже потеряли силу, я рекомендую быть довольным и этим. Однако для людей от 25 до 40 лет, кто ещё не чувствует упадок сил, можно улучшить результат заточки бритвы. Этот упадок сил есть причина некоторых проблем возникающих при правке на окиси хрома потому что дощечка есть всего лишь основа и оксид хрома потеряет большую часть своих полирующих свойств и это также есть причина скругления режущей кромки.5. Финиш кромки. Вымойте нонияма камень очень тщательно чистой водой, чтобы не осталось следов суспензии. Вам необходимо удалить с поверхности камня весь абразив, чтобы не осталось ни одного зернышка. Очень тщательно вымойте руки и бритву.Увлажните поверхность камня и возьмите бритву в руку. Используя только вес лезвия очень легко сделайте движение на миллиметр или два вдоль кромки бритвы. И никаких других движений не делайте. Есть вероятность, что движение будет слишком большим или давление на камень будет слишком большим, в таком случае вам необходимо будет переточить бритву с пункта 4. Эта техника заточки очень деликатная и необходимо много практиковать.…Расстояние которое должна пройти бритва по поверхности камня при каждом движении (для камисори)«С небольшим давлением » или «слегка увеличить давление» это легко сказать, но на практике сделать очень трудно. Заточники с небольшим опытом заточки сначала скажут что это невыполнимо.Заточники в процессе заточки понемногу сокращают суммарное расстояние, которое бритва должна пройти по поверхности камня. В процессе давление на бритву будет мистически уменьшатся. Итак, вы должны придерживаться расстояния которое проходит бритва по поверхности камня.

1.Грубая заточка — ботан нагура- 100 мм2.Средняя заточка — тенджоу нагура- 100 мм 3 Финишная заточка- томонагура- 18 мм4. Удаление заусенца оксидом хрома на raxa hone- 100 мм5. Финиш на кромке- хонияма — 0 мм

Даже если заточка бритвы выполняется восьмеркой, постепенно уменьшайте расстояние которое бритва проходит по поверхности камня и также будет уменьшаться давление на лезвие, и заусенец будет становится меньше и меньше пока совсем не уменьшится и не исчезнет на финальной стадии заточки.3.Время заточкиМногие думают, что когда они точат на грубых абразивах, они должны затратить меньше времени, затем постепенно уменьшать время заточки при переходе на более тонкие камни, Однако действительность противоположна этому мнению: необходимо увеличивать время заточки при переходе на более тонкие камни. Когда ведется заточка на грубых частицах, вы не только удаляете зазубрины и выкрошенные участки, но и стачиваете сталь со спинки и лезвия. Время заточки для камисори и бритв должно быть следующим

1.Грубая заточка — ботан нагура- 3-4 мин2.Средняя заточка — таджео нагура- 4-5 мин3 Финишная заточка томонагура- 5-6 мин4. Удаление заусенца оксидом хрома на raxa hone- 10 сек5. Финиш на кромке- хонияма — для бритв сделанных в японии — 10 мин, камисори импортных бритв, бритв Ивасаки -15 минВ конце концов, большинство могут не принимать во внимание последний этап продолжительностью 10-15 мин, но если вы будете делать так, бритва станет лучше.

[свернуть]

т.е. для того чтобы поработать на дробленом зерне продолжительное время и с одинаковым давлением нужно делать небольшие проходы, по сути растереть на одном месте немного зерна, причем не просто растереть, а растереть упруго, чтобы процесс перешел от резания-царапания к пластическим деформациям. На практике сделать это очень непросто – камень-то сохнет и моторика не наработана — нужен опыт, но можно и не морочиться и закончить на пигментах. Суть техники работы на пастах/порошках такая же — не делать однообразных и продолжительных движений — иначе излишнее наволакивание/вытягивание металла и потеря контроля над давлением

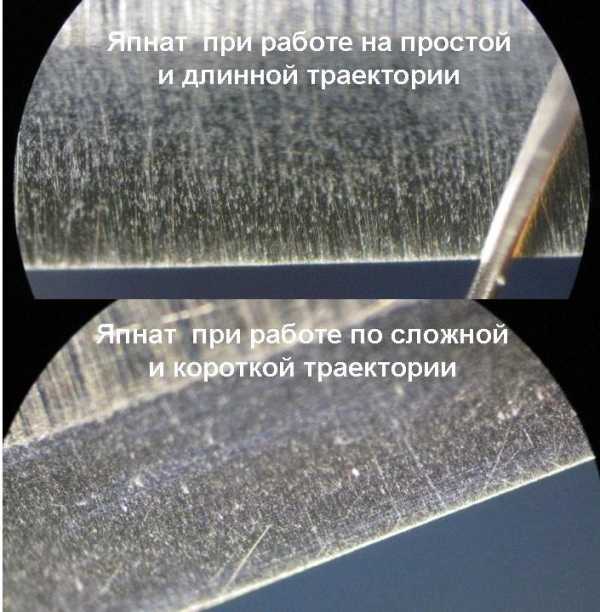

пример работы на япнате при правильной технике

Верхнее когда пытался раздробить зерно, работая продолжительное время по всей поверхности камня – отчетливы видны риски, т.е. камень работал в режиме резания-царапания, как только уменьшил и разнообразил амплитуду движений и стал немного держать постоянное давление поверхность достаточно быстро начала выглаживаться, но есть ещё над чем работать.

япнат при разной технике

[свернуть]

Вот так изучение мат. части позволило улучшить качество заточки. Конечно осталось масса вопросов. Главных пока два:

1. зачем нужны тонкие камни если есть микропорошки и притиры? Ответ — камни не нужны. Удобство камней в том, что они уже готовые притиры с депо абразива — не надо значительных навыков, не надо их готовить, подсыпать свежие порции порошка и тд, плюс зерна многих натуральных камней царапают на меньшую глубину. Например, эшер и оксид хрома оставляют примерно одинаковые царапины, но после эшера они более однородные и не глубокие. Возможна цена эшера позволит закрыть глаза на это его преимущество и заставит повнимательнее присмотреться к оксидам хрома и железа. На самом деле я упрощаю ситуацию, но и ошибки не делаю.2. как долго можно работать в режиме пластических деформаций? Если подобрать режим работы, при котором не будет утончаться кромка и давление не будет вместо уплотнения поверхности металла её разрывать, то, вероятно, можно в таком режиме работать долго, но есть ли смысл?, т.е. даст ли нам это ещё большее уплотнение металла. Нужны доп. исследования. Думаю, что целесообразнее ставить другой вопрос — каковы условия работы и минимальное время, необходимые для выведения остаточных рисок и формирования наклёпа на данном абразиве? На этом, наверное, и должен сосредоточится заточник, осваивая свои финишные абразивы.

Надеюсь большая часть материала изложена хоть немного грамотно и понятно и благодаря вашим критическим замечания материал ещё улучшится. Остальное – самостоятельно в книгах.

/Sandr/ Заголовок: Для новичка-заточника (помощь в выборе абразива)/http://britva.ru/forum/viewtopic.php?p=99033#p99033

Изготовление пастированного борда.

Продам борд для правки.

zatochiklinok.ru

Как правильно наточить инструменты–выбор материала для заточки | Своими руками

Реклама

Заточку стамесок и лезвий рубанков можно сравнить с тренировками в спортивном зале: мы знаем, что этим давно пора заняться, но постоянно находим причину отложить это на потом.

Чем чаще вы затачиваете свои инструменты, тем дольше они служат. Чтобы этот процесс перестал быть скучным занятием, необходимо правильно подобрать инструменты и способы заточки.

Для начала стоит ознакомиться с основными этапами такой работы, которые актуальны для любого из способов.

Сначала формируем фаску

Прежде чем на лезвии образуется острая режущая кромка, нужно сначала сформировать основной скос (так называемую первичную фаску). Этот этап, собственно говоря, и является заточкой. Большинство лезвий стамесок и рубанков имеют первичную фаску с углом 25° или 30°.

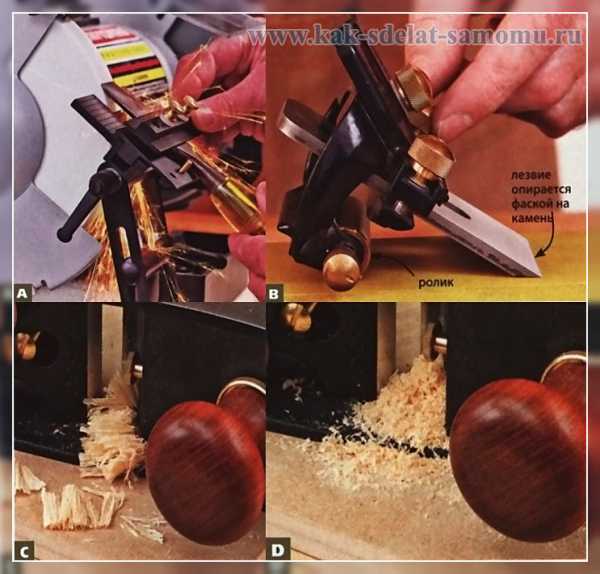

При заточке создается свежая скошенная грань, расположенная под прямым углом к боковым кромкам, и на ней не должно быть вмятин, сколов или царапин. Быстрее всего можно получить первичную фаску с помощью заточного станка (электроточила), особенно в тех случаях, когда на поврежденном лезвии имеются зазубрины и требуется снять много металла (фото А).

Точило формирует вогнутую фаску (см. схему. «Два типа заточки»).

Заточка на круге электроточила формирует вогнутую фаску (слева), а наждачная бумага или плоский камень формируют плоскую фаску (справа).

Рекомендуем использовать электроточило с небольшой частотой вращения (не более 2000 об/мин) и абразивными кругами из оксида алюминия зернистостью 100-120 единиц.

Крупнозернистые круги из карбида кремния, которыми комплектуются многие заточные станки, слишком грубы для заточки столярных инструментов. Чтобы избежать перегрева режущей кромки и появления так называемых цветов побежалости (быстро меняющей окраску оксидной пленки), сигнализирующих о снижении твердости стали, чаще охлаждайте кончик лезвия, погружая его в воду.

Если у вас нет заточного станка, первичную фаску можно сформировать с помощью заточного приспособления-тележки и грубозернистого абразивного камня или наждачной бумаги № 100-320 (см. предыдущую статью «Советы опытного мастера начинающему столяру»). При этом образуется плоская грань (см. рис. «Два типа заточки»), которая позволяет получить такую же острую режущую кромку, как и вогнутая, но процесс занимает больше времени, так как приходится удалять много металла с меньшей производительностью (по сравнению с заточным станком).

Получение режущей кромки

Неважно, каким способом сформирована первичная фаска на лезвии вашего инструмента. Теперь требуется добиться настоящей остроты. (Данный этап называется доводкой.) Для этого увеличьте угол наклона вашего заточного приспособления-тележки на 3-5° и сформируйте вдоль края первичной фаски еще одну узкую грань, называемую микрофаской (см. рис. «Получение микрофаски»), с помощью набора камней или абразивной бумаги зернистостью от 600-1000 до 5000-8000 единиц (грит). Процесс резания древесины осуществляется лишь самым кончиком лезвия (режущей кромкой), поэтому нет смысла шлифовать всю первичную фаску. Это позволяет сэкономить много времени и сил, а также продлить срок службы ваших средств для заточки.

Рисунок 2. Как получить микрофаску

После заточки основной (первичной) фаски под нужным углом создайте микрофаску, слегка приподняв лезвие, чтобы оно касалось камня только передним краем.

Умейте вовремя остановиться

В процессе доводки режущей кромки, переходя от одного размера зерен абразива к более мелкому, вы продолжаете удалять металл, и кромка становится все острее. Мелкие абразивные зерна не только удаляют риски (царапины) от предыдущих, более крупных номеров, но и делают кромку тоньше, доводя ее до остроты, позволяющей легко внедряться в материал. Закончив доводку слишком рано, вы получите лезвие, которое станет резать древесину, но обрабатываемая поверхность не будет чистой, процесс резания потребует больших усилий, а сама режущая кромка быстрее затупится. Чем острее инструмент, тем дольше его режущая кромка сохраняет рабочие свойства.

Важно научиться правильно определять момент, когда следует завершить доводку. Начав резать древесину, острая режущая кромка неизбежно изнашивается.

Скорость ее затупления зависит от свойств древесины и особенностей выполняемых операций. Заметив, что инструмент режет уже не так легко или менее чисто, как раньше (фото С и D), заново заострите режущую кромку, отшлифовав микрофаску под тем же углом. Начните доводку с абразива средней зернистости (1000-4000 грит) и продолжайте в том же порядке, что и раньше, закончив полировкой кромки абразивами зернистостью 5000-8000 грит.

После нескольких (обычно трех-пяти) доводок микрофаска становится слишком широкой, и ее шлифовка отнимает все больше времени. В таком случае выгоднее заново заточить инструмент, сформировав новую первичную фаску, а затем отшлифовав с помощью доводки новую микрофаску.

Чтобы точно выдержать нужный угол заточки, пользуйтесь приспособлением

Для аккуратной заточки первичной (основной) фаски или доводки микрофаски используйте заточное при способление (так называемую «тележку»), которое удерживает лезвие инструмента под нужным углом. Мь предпочитаем модель Veritas Mk.ll, которая позволяет затачивать лезвие шириной от 6 до 73 мм под углами от 15° до 54° (этих возможности более чем достаточно для заточки большинства столярных инструментов), а широкий ролик обеспечивает этому приспособлению надежную опору на всех испытанных нами камнях и пластинах. Для работы с приспособлением прочно закрепите в нем лезвие инструмента, следуя инструкции, чтобы сохранить прямоугольность его рабочей части.

Оперев на камень или наждачную бумагу фаску лезвия и ролик приспособления-тележки, передвигайте их взад-вперед до тех пор, пока основная фаска не станет совершенно плоской. Начинайте заточку на грубых абразивах (100-325 грит), а затем переходите к доводке (созданию и полировке микрофаски) с последовательным увеличением номеров абразива (достаточно трех-четырех ступеней зернистости от 600 до 8000 грит с приблизительным удвоением номера каждого последующего абразива), не меняя положения лезвия в приспособлении. Прекратите доводку, когда микрофаска достигнет ширины около 1 мм.

Фото А: Быстрое получение фаски на заточном станке

Сформируйте первичную фаску на стамесках и лезвиях рубанков, используя круги из оксида алюминия, менее склонные к перегреву режущих кромок, и подручник для соблюдения угла заточки.

B: При работе с приспособлением-тележкой главное внимание уделяйте постоянному контакту ролика и фаски лезвия с абразивной поверхностью.

С: Лезвие этого рубанка, отполированное до зеркального блеска на камне с зерном 8000 грит, снимает тончайшие стружки с торца доски.

D: Заточка этого лезвия была завершена на абразиве зернистостью 1000 грит, и вместо стружек из летка выходят грубые опилки, а на торце доски возникли сколы. Здесь не помешала бы доводка на двух мелкозернистых камнях.

1. Наждачная бумага и заточка

Что потребуется.

Если вы планируете формировать вогнутую первичную фаску с помощью заточного станка, для доводки нужна абразивная бумага N° 220; 320; 600 и 1200, а для окончательной полировки режущей кромки возьмите бумагу со сверхтонким абразивом (2000-4000 грит).

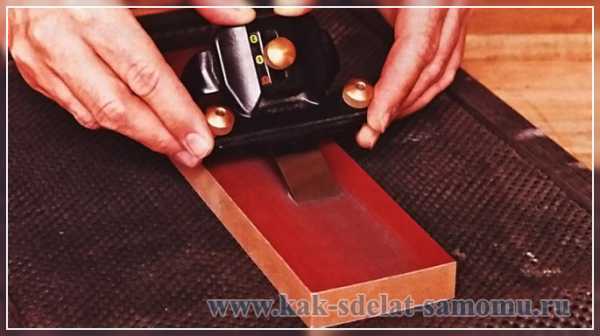

Без полировки тонкими абразивами инструмент будет резать древесину, но его затупление происходит быстрее. Для формирования плоской первичной фаски добавьте бумагу с зерном 1 20 грит. Кроме того, вам потребуется плоская поверхность, к которой приклеивается бумага. Можно использовать толстое стекло или гранитную плиту, но мы находим, что для ежедневной заточки достаточно обрезка МДФ-плиты толщиной 19 мм.

Наклейте бумагу на прямоугольные куски МДФ размером 75×200 мм (фото справа) с помощью аэрозольного клея. Когда абразив будет изношен, просто выбросьте такой обрезок и возьмите новый.

Как это работает.

Постелите на верстак резиновый коврик, чтобы ваши средства для заточки не сдвигались в процессе работы. После формирования первичной фаски перед доводкой, используя разные номера абразивов в той же последовательности, выровняйте и отполируйте обратную сторону лезвия (участок шириной около 12 мм, непосредственно прилегающий к режущей кромке).

Преимущества заточки ножей инструмента и пр. на наждачке

- Этот метод обойдется дешевле других – стоимость наждачной бумаги, клея и МДФ не нанесет ущерба вашему бюджету. Приобретение толстого стекла или гранитной плиты потребует дополнительных вложений.

- Наждачную бумагу хорошего качества можно купить практически везде.

- Для достижения отличных результатов не требуется смачивать бумагу, и при заточке не образуется грязь.

Недостатки и минусы

- Абразивная бумага быстро изнашивается, особенно при заточке инструментов из твердой стали. Любая из четырех испытанных нами марок бумаги в течение первых 30 секунд теряла способность быстро удалять металл. После этого на поверхности оставались тупые зерна абразива, и бумага становилась негодной через 5-7 минут работы.

- Если вы регулярно занимаетесь заточкой, придется часто менять бумагу, и тогда низкие начальные затраты могут обернуться постоянными расходами. А цена бумаги со сверхтонким абразивом, необходимой для окончательной полировки режущей кромки, намного выше обычной.

Вывод. Если нужно всего лишь заточить несколько инструментов два-три раза в год и вы хотите минимизировать затраты, метод заточки с использованием наждачной бумаги будет самым подходящим.

Фото 2: Заточка на наждачной бумаге:

Просто выбросьте кусок МДФ-плиты с наклеенной на него наждачной бумагой, когда абразив придет в негодность, и вам не придется тратить время на чистку стеклянной пластины или гранитной плиты.

Также читайте: Ленточный шлифовальный станок своими руками

2. Заточка на Водном камне – как правильно?

Что потребуется. Три камня зернистостью 1000; 4000 и 8000 грит, которые обойдутся примерно в $150-200, полностью обеспечат все ваши потребности.

Для формирования первичной фаски можно приобрести камень зернистостью 220 единиц, однако алмазная пластина справится с этим намного быстрее. Хороший способ экономии – покупка комбинированных (двухслойных) камней, имеющих две рабочие грани с разной зернистостью, и это обойдется на 20-30% дешевле нескольких однородных камней.

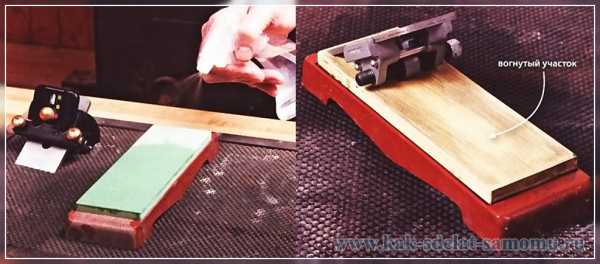

Как это работает.

Используйте заточное приспособление-тележку как описано выше, но сначала замочите камни. Эти прямоугольные бруски состоят из частиц окиси алюминия, прочно связанных между собой связующим веществом.

Перед началом работы камни нужно полностью погрузить в воду не менее чем на 15 минут. В процессе заточки и доводки приходится регулярно добавлять воду на поверхность камня для восстановления абразивных свойств и удаления частиц металла.

После того как на лезвии сформирована плоская или вогнутая первичная фаска, приступайте к доводке, начав ее с камня зернистостью 1000 грит и заканчивая 4000 и 8000 грит.

Преимущества

- Набор из трех водных камней обойдется на 30-50% дешевле, чем такой же комплект керамических или алмазных абразивов.

- Водные камни зернистостью 4000 единиц и более грубые можно хранить в воде, чтобы они всегда были готовы к работе. Однако мелкозернистые камни от постоянного нахождения в воде могут разрушиться.

Недостатки

- Водные камни быстро изнашиваются. Рабочая поверхность становится вогнутой и на ней появляются борозды от заточки инструментов, поэтому ее необходимо регулярно выравнивать с помощью специального камня, наждачной бумаги или грубой алмазной пластины. Как часто придется прибегать к выравниванию, зависит от выбранной марки камня. Чтобы быть уверенным в том, что рабочая поверхность плоская, всегда выравнивайте камни перед каждым сеансом заточки.

- На некоторых водных камнях доводка происходит слишком медленно, особенно когда требуется освежить режущую

- кромку в третий или четвертый раз. Мы считаем, что после двух доводок на таких камнях лучше снова заняться заточкой для формирования первичной фаски, а затем сделать новую микрофаску. (С мелкозернистыми водными камнями марки Norton вы можете доводить кромку не менее трех раз, прежде чем обновлять первичную фаску.)

- Вода и смесь абразива с частицами металла образуют грязь, оставляющую трудноудаляемые пятна на верстаке и чугунных столах станков.

- Мокрые или недостаточно просушенные водные камни могут трескаться на морозе.

Вывод. Водные камни являются отличной комбинацией рабочих свойств и умеренной цены, и работа с ними не требует особых навыков.

Фото 3: Заточка на водном камне

Водные камни перед работой нужно погрузить в воду на 15 минут. Мы подкладываем под них деревянные рейки на дно пластикового контейнера.

3. Абразивная керамика и заточка на ней

Что потребуется.

Обзаведитесь керамическими абразивными камнями зернистостью 1000, 4000-5000 и 8000 единиц. Не стоит покупать для заточки первичной фаски грубые камни с зерном 220 или 320 грит – они работают медленнее, а стоят дороже алмазных пластин такой же зернистости.

Как это работает.

Керамические абразивные камни во многом похожи на водные, но их не требуется замачивать (наоборот, при замачивании они нередко разрушаются). Вместо этого на рабочую поверхность нужно лишь время от времени добавлять немного воды для лучшего скольжения и удаления шлама.

Преимущества и плюсы абразивной керамики

- Профессиональная серия керамических камней и стеклянных пластин марки Shapton позволяет добиться остроты быстрее, чем на водных камнях, и получить тончайшую полированную режущую кромку, которую почти невозможно сделать другими средствами. Вы даже можете сэкономить, отказавшись от покупки камня с зерном 8000 грит и заканчивая доводку на камне с абразивом 5000 грит, не заметив при этом существенной разницы.

- Стеклянные пластины с абразивной керамикой марки Shapton вдвое тоньше и имеют стеклянную подложку, однако работают ничуть не хуже полноразмерных камней. При этом они стоят на 30-40% дешевле.

- Большая часть керамических абразивных камней обладает большей твердостью и плотностью, чем водные, и изнашивается почти в два раза медленнее, поэтому они дольше остаются плоскими и сохраняют высокие абразивные свойства.

- Уход за такими камнями несложен – просто ополосните их водой и вытрите насухо.

Недостатки

- Три керамических камня, рекомендованных нами, обойдутся в приличную сумму (около $300).

- Камни марки Naniwa в наших тестах оказались наименее агрессивными. Они быстро засаливались металлическими частицами, рабочие поверхности становились вогнутыми, и их приходилось выравнивать чаще, чем керамические камни других марок.

Вывод. В большинстве случаев абразивная керамика превосходит водные камни и наждачную бумагу, давая сверхострые полированные режущие кромки. Покупка таких камней обойдется в кругленькую сумму, но они прослужат вам два-три десятка лет. Однако при этом требуется еще и средство для заточки (формирования первичной фаски).

Даже совершенно сухие камни из абразивной керамики перед работой нужно лишь слегка увлажнить из опрыскивателя.

Мелкозернистые керамические камни Naniwa изнашивались так быстро, что нам приходилось прерывать доводку, чтобы их выровнять. Если этого не делать, режущая кромка инструмента не будет прямой.

Не связывайтесь с масляными камнями

Хотя они долгое время были самыми распространенными, теперь их применение считается непрактичным по трем причинам.

- Высокая стоимость. Эти натуральные камни становятся все более редкими и дорогими.

- Низкая эффективность. Они плохо справляются с заточкой и доводкой лезвий из современных твердых сталей, таких как А2 в лезвиях новых рубанков, и очень быстро засаливаются частицами металла.

- Грязная работа. Подумайте, что проще и быстрее удалить – масло или воду? Решайте сами. Некоторые современные абразивные материалы вообще не нуждаются в смазке.

Ссылка по теме: Как правильно наточить пилу

4. Алмазные пластины и заточка на них инструмента

Что потребуется.

Нет ничего тверже алмаза, и эти стальные пластины, покрытые алмазными частицами, уверенно и быстро справляются с заточкой даже самых твердых инструментальных сталей.

Но нам не удалось получить по-настоящему острые режущие кромки только с их использованием, поэтому планируйте дополнить свой арсенал другим средством для окончательной доводки и полировки.

Рекомендуем приобрести двухстороннюю алмазную пластину длиной около 200 мм.

Две рабочие поверхности с различной зернистостью позволяют значительно ускорить процесс заточки и начальной доводки. Выберите пластину с зерном 1 20-325 грит для формирования плоской фаски, а для следующего шага потребуется 1000-1200 грит. Или (если вы делаете вогнутую фаску с помощью электроточила) купите двухстороннюю пластину 600/1200 грит. Как это работает. Вы передвигаете лезвие инструмента по алмазной пластине точно так же, как и по любому другому абразивному камню или наждачной бумаге. Для предотвращения засаливания абразивного слоя алмазным пластинам требуется смазка (обычная вода), но при этом не образуется столько грязи, как при работе с водными камнями.

На пластинах DMT DuoSharp (внизу слева) имеются небольшие отверстия в стальной подложке, где скапливаются частицы снятого металла.

Такие пластины работают агрессивнее, чем DMT Dia-Sharp со сплошной поверхностью, покрытой плотным слоем алмазных зерен и напоминающей алмазную абразивную бумагу. Обе пластины во время работы нужно время от времени смачивать водой. Пластина Trend Classic Pro имеет на поверхности сетчатый рисунок из мелких канавок, служащих для отвода грязи, но продающееся вместе с пластиной масло быстро расходуется, и рабочая поверхность загрязняется сильнее, чем при использовании воды.

Флакон такого масла стоит недешево, но вместо него лучше использовать воду. (Хотя компания Trend рекомендует масло для защиты стальной подложки от коррозии, мы предпочитаем чистить пластину и высушивать ее после работы.)

Преимущества и плюсы

- Алмазные пластины DMT работают намного быстрее других, испытанных нами средств для заточки.

- Двухсторонние пластины будут выгодным приобретением. DMT DuoSharp выпускаются в четырех комбинациях различной зернистости. Trend Classic Pro существует только в варианте 300/1000 грит, хотя компания предлагает отдельно одностороннюю пластину с зерном 220 грит. Односторонние пластины DMT Dia-Sharp имеют шесть степеней зернистости.

Недостатки и минусы

- Алмазные пластины Trend работают медленнее, чем пластины DMT, однако они в любом случае намного агрессивнее наждачной бумаги, водных и керамических камней.

- Агрессивность алмазных абразивов приводит к появлению глубоких рисок на затачиваемых поверхностях, и окончательную доводку режущей кромки приходится выполнять с помощью мелкозернистой алмазной пластины (600-1200 грит) и водного или керамического камня (5000-8000 грит). На заключительном этапе можно также использовать наждачную бумагу (№2000-4000).

Вывод. Советуем укомплектовать свой набор средств для заточки хотя бы одной алмазной пластиной. Они быстро удаляют металл, не требуют ухода (кроме ополаскивания) и могут использоваться для выравнивания водных и керамических камней.

Фото 4: Использование алмазных пластин для заточки

Рабочая поверхность алмазных пластин может выглядеть по-разному. В круглых углублениях и бороздках (слева и справа) скапливаются частицы снятого металла, оставляя абразив чистым. Другие пластины (в центре) не обладают такими свойствами.

На что лучше потратить деньги

После покупки электроточила с кругом зернистостью 120 грит и хорошего заточного приспособления-тележки рекомендуем приобрести двухстороннюю алмазную пластину DMT DuoSharp с грубым и мелким зерном (325/1200 грит), а также керамический абразив Shapton на стеклянной подложке (6000 грит). Такой набор позволит вам выполнить все операции заточки и доводки. Электроточило поможет быстро сформировать вогнутую первичную фаску, микрофаска образуется с помощью грубой стороны алмазной пластины, шлифуется на мелкозернистой ее стороне и полируется на керамическом камне. Во время трех последних операций также шлифуется обратная сторона лезвия. Пользуясь самыми производительными средствами, вы будете тратить меньше времени на заточку и доводку инструментов и больше времени уделять столярной работе.

Дополнительная информация

Заточка: наждачной бумаге не угнаться за алмазами

Всем нам хочется поскорее закончить заточку, чтобы вернуться к столярной работе. Чтобы выяснить, какой способ позволяет быстрее всего справиться с задачей, мы испытали более дюжины разных средств, начиная от наждачной бумаги и заканчивая алмазами. Только заточной станок способен в рекордно короткое время сделать на тупом или поврежденном лезвии новую первичную фаску, но если вы предпочитаете ручную заточку с помощью наждачной бумаги или плоского камня, выбирайте абразив зернистостью 120-325 единиц (грит). В наших испытаниях успешнее других абразивов оказались алмазные пластины с грубым зерном, выполнившие работу всего за полторы минуты. И даже более мелкие алмазные зерна удаляют металл быстрее, чем другие типы абразивов. Делаем вывод: для быстрого формирования плоской первичной фаски лучше выбирать алмазные пластины.

Доводка: и снова алмазы быстрее всех

После заточки основной фаски нужно отшлифовать и отполировать кончик лезвия для получения острой режущей кромки, и для ее доводки нужны мелкозернистые камни или наждачная бумага. Сравнивая различные абразивные средства зернистостью 800-1200 грит, мы записывали время, затраченное на доводку режущих кромок, затем кромки тупились, и процедура повторялась еще два раза (каждая последующая доводка требует больше времени, так как с увеличением ширины микрофаски приходится удалять все больше металла). Как и при заточке, на этапе начальной доводки самыми быстрыми оказались алмазные пластины. Эффективность всех испытанных нами марок наждачной бумаги сохранялась только в течение первых минут доводки, поэтому листы приходилось выбрасывать после каждого применения.

Не нужно удалять заусенец

У большинства мастеров принято во время доводки переворачивать лезвие после шлифования микрофаски на каждом последующем камне, чтобы удалить неизбежно образующийся заусенец. Но это необязательно, если обратная сторона лезвия отполирована. Продолжая доводку микрофаски под тем же самым углом на все более мелких абразивах, вы непременно обнаружите, что в конце концов заусенец отвалится сам, обнажив острую режущую кромку.

На заметку:

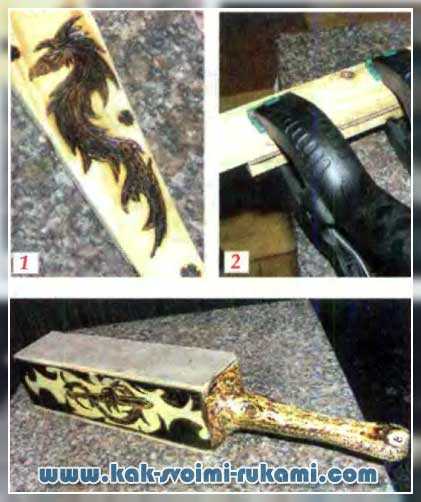

Чудо-дощечка для заточки

Много мастеров сталкиваются с проблемой доводки режущего инструмента до бритвенной остроты. Если нож или резец просто немного затупился, эту проблему легко решить благодаря нехитрому приспособлению.

Материалы: доска кусок некрашеной кожи толщиной 4-5 мм эпоксидный клей полировальные пасты.

Наношу разметку на досточку и выпиливаю деталь. Люблю делать это маленькой ленточной пилой: она позволяет резать очень чисто и практически по любым кривым линиям. Кроме того, образуется мелкая древесная пыль, которой замазываю недочеты в других изделиях, смешивая ее с эпоксидной смолой.

Края выпиленной доски зачищаю наждачной бумагой — рез ленточной пилы очень качественный, и ему требуется лишь минимальная доводка.

Проделываю отверстие под подвес. И наношу украшения с помощью прибора для выжигания (фото 1). Отрезаю по шаблону кожаную деталь для дощечки. Приклеиваю ее, прижав с помощью обрезка доски и струбцины (фото 2).

Деревянную часть изделия равномерно покрываю спиртовым раствором шеллака. Прикрепляю подвес. Работа завершена.

При заточке равномерно наношу пасту ГОИ или полировальные пасты и аккуратными равномерными движениями довожу нож (резец) до бритвенной остроты.

Кстати

Хранить древесную пыль удобно в плотно закрывающейся пластиковой упаковке, например, из-под мороженого.

© Автор: Олег Липанов, г. Санкт-Петербург. Фото автора

По материалам журнала для столяров и краснодеревщиков “ВудМастер”

Реклама

Ниже другие записи по теме "Как сделать своими руками - домохозяину!"

Подпишитесь на обновления в наших группах.

Будем друзьями!

kak-svoimi-rukami.com

Наждачная (шлифовальная) бумага для заточки. Производители, маркировка, наклейка

Alexx_S 21-12-2011 15:03Наждачная (шлифовальная) бумага - абразивный материал, состоящий из тканевой или бумажной основы с нанесенным на нее слоем абразивного порошка. Предназначен для ручной и машинной обработки поверхностей различных материалов (металл, дерево, стекло, пластик) - удаления старой краски, подготовки поверхности для грунтовки и окраски, шлифование окрашенных поверхностей и пр.

Предлагаю в этой теме собрать информацию по наждачной бумаге, используемой при заточке: производители, различия между разными видами шукурки, личные впечатления, рекомендации по закреплению, зернистости и т.п.

Материал из Википедии

Первое упоминание о наждачной бумаге относится к 13-му веку, когда в Китае она изготовлялась из размолотых раковин, семян и песка насеянных на пергамент с помощью натурального клея. У некоторых народов в качестве наждачной бумаги использовалась кожа акулы.Считается, что изобретателем современной шлифовальной бумаги является Джон Оукей (John Oakey) (1813 г. - 10 января 1887 г.) - английский изобретатель и основатель компании «Джон Оукей и сыновья», производителя наждачной бумаги и других шлифовальных материалов.Будучи подмастерьем в мастерской по изготовлению музыкальных инструментов, он начал изготавливать свою первую продукцию, приклеивая песок и размолотое стекло на бумагу. Усовершенствовав технологию для массового производства, он в 1833 г.основал бизнес в Валворте (Лондон), а затем перенес его на Вестминстер Бридж Роуд, где, на месте бывшего приюта построил фабрику, здание которой в те годы называлось Веллингтон Миллс (Wellington Mills). До настоящего времени не сохранилось.Оукей последовательно разработал бумагу для сухого и влажного шлифования и целый ряд шлифовальных материалов, включая средства для полирования обуви, средства для чистки посуды, полироль для мебели, и средство для полирования ножей (запатентованное Wellington Knife Polish).Джон Оукей умер в 1887 году и похоронен на кладбище Вест Норвуд (West Norwood Cemetery). Его бизнес перешел к сыновьям Джозефу и Джону.

Строго говоря, натуральный наждак, природный материал, представляющий собой смесь корунда и магнетита, в производстве современных шлифовальных материалов почти не применяется. Наиболее часто для изготовления шлифовальных материалов на бумажной или тканевой основе используют искусственно получаемые оксид алюминия (электрокорунд) или карбид кремния.Оксид алюминияСамый широко применяемый абразив. Получают электрокорунд восстановительной плавкой в дуговых печах шихты, состоящей из бокситового агломерата, малозольного углеродистого материала и железной стружки. Выдерживает сильное давление, обладает отличной режущей способностью. Представляет собой твердые кристаллы с острыми гранями на изломе.Карбид кремнияБлестящие кристаллы нерегулярной формы с очень острыми краями. Карбид кремния по твердости превосходит оксид алюминия, но более хрупок. Под давлением во время работы кристаллы раскалываются с образованием новых режущих граней. Это свойство карбида кремния сохраняет рабочие свойства шлифовальных материалов долгое время и предотвращает засорение абразивной поверхности. Шлифматериалы с карбидом кремния рекомендуются для обработки стекла, пластика, чистовой обработки металла.Классификация шлифовальной бумаги по показателю зернистостиОсновными характеристиками абразивных материалов, кроме их природы являются такие, как «Зерно» и «Зернистость» (grit).«Зерно» - размер (диаметр) гранулы абразивного материала.«Зернистость» - количество абразивных частиц на квадратный дюйм.В настоящее время среди иностранных и некоторых российских производителей наибольшее распространение получил стандарт Европейской Федерации производителей абразивных материалов FEPA (Federation of European Producers of Abrasives). Эта классификация полностью идентична классификации абразивных материалов по версии Международной организации по стандартизации ISO (International Organization for Standardization).Стандарт ISO 6344 состоит из трех частей: «Шлифовальный материал с покрытием. Гранулометрический анализ. Часть 1. Определение гранулометрического состава»; «Шлифовальный материал с покрытием. Гранулометрический анализ. Часть 2. Определение гранулометрического состава микрозерен от P 12 до P 220»; «Шлифовальный материал с покрытием. Гранулометрический анализ. Часть 3. Определение гранулометрического состава шлифпорошка от Р240 до Р2500»Гранулометрический состав шлифпорошка обозначается буквой P и цифрами от 12 до 2500. Определяется гранулометрический состав шлифовальных порошков от P12 до P220 просеиванием через контрольные сита, с определенным размером ячейки, в то время как для шлифпорошков (Р240-Р2500) применяют измерение скорости оседания частиц. Причем типоряд «P» действителен для гибких материалов. Существует еще похожий на него типоряд «F» - для твердных изделий - кругов, брусков, некоторых дисков

Маркировка по ГОСТу Наносится на оборотную сторону краскойЛ1Э620x50П215А25-НМА ГОСТ 6456-82 622где:. Л - листовая o для рулонной букву не ставят. 1 - тип бумаги. Варианты: o 1 - для шлифования материалов низкой твёрдостиo 2 - для шлифования металлов. Э - абразив нанесён электростатическим способом. 620x50 - размер, ширина, мм х длина, мм. Варианты: o размер, ширина, мм х длина, мм для листовo размер, ширина, мм х длина, м для рулонов. П2 - основание - бумага 0-200. Варианты: o Л1, Л2, М - влагопрочная бумагаo П1,: П11 - невлагопрочная бумагаo С1, С1Г, С2Г, У1, У2, У1Г, У2Г - ткань саржаo П - ткань полудвунитка. 15А - марка нормального электрокорунда. Варианты: o 15А - нормальный электрокорундo 24А, 25А - белый электрокорундo 43А, 45А - монокорундo 53С, 54С, 55С - карбид кремния чёрныйo 62С, 63С - карбид кремния зелёныйo 71Ст - стеклоo 81Кр - кремень. 25 - размер основной фракции абразива, мкм. Вариант: o М63 : М3 - микрошлифпорошки, размер в мкм. -Н - содержание основной фракции абразива. Варианты: o В - > 60 %o П - > 55 %o Н - > 45 %o Д - > 41 %. М - абразив приклеен мездровым клеем. Варианты: o М - мездровый клейo С - синтетический клейo К - комбинированная связка (М + С)o СФК - фенолформальдегидная смолаo ЯН-15 - янтарный лак. А - показатель износостойкости по классу (наличие дефектов). Варианты: o А - « 0,5 %o Б - < 2 %o В - < 3 %. ГОСТ 6456-82 - стандарт. Варианты: o ГОСТ 13344-79 - водостойкая тканеваяo ГОСТ 6456-82 - неводостойкая. 622 - заводской номер партии (иногда отсутствует)МаркировкаАбразивы на бумажной основеБумага для основы должна быть очень прочной, чтобы выдерживать механические воздействия. Ее классифицируют в зависимости от плотности (г/м2) и маркируют цветными буквами. Принята такая классификация (согласно FEPA).

В производстве шлифовальной шкурке применяются следующие способы нанесения абразива.Механический. Абразивные зерна под действием силы тяжести падают на основной связующий слой несущего материала, располагаясь хаотично. Абразивные материалы, при производстве которых используется механический способ нанесения зерна, менее агрессивны.Нанесение зерна в электростатическом поле. Отрицательно заряженные абразивные зерна в электростатическом поле притягиваются к основному связующему слою несущей основы. Под действием электростатического поля зерна вдавливаются в клеевую основу, располагаясь вертикально, острием вниз. Абразивные материалы, при производстве которых используется способ нанесения зерна в электростатическом поле, более агрессивны и позволяют снимать больше материала при одинаковых усилиях.СвязующиеДля изготовления шлифовальной шкурки применяют связующие различных типов и марок. Вид связки имеет определяющие значение для прочности и режимов работы абразивного инструмента. Задача связующего - удержание абразивного зерна на основе и отведение тепла с зерна в процессе работы. При этом прочность закрепления зерна в связующем должна превышать прочность абразивного зерна. Кроме того, от типа связующего в большой мере зависит жесткость или эластичность шкурки и ее водостойкость. В композиции связующего могут добавлять и специальные компоненты придающие шлифовальной шкурке определенные свойства, как например антистатические или антизасаливающие.Некоторые типы синтетических связующих: - фенолоформальдегидные и карбамидоформальдегидные смолы - на основе лака - на основе эпоксидных смолИз натуральных связующих наибольшее применение имеет мездровый клей. Шлифовальная бумага с его использованием не обладает водостойкими свойствами и не подходит для влажного шлифования.

. При обработке поверхности следует придерживаться общего правила: начинать работу с применением более грубой шлифовальной бумаги, постепенно сменяя ее на бумагу с более тонким зерном (большим показателем зернистости). Грубое и очень грубое зерно применяется для чернового шлифования дерева, снятия старой краски, ржавчины с металлических поверхностей. Тонкое и очень тонкое зерно - для разных стадий чистового шлифования, шлифования полирования окрашенных поверхностей, шлифования металла. Для пластика с успехом применяется шлифовальная бумага с напылением из карбида кремния.. Для влажного шлифования обычно используется водостойкая шлифовальная бумага с зернистостью P400-P600. Использование воды при шлифовании позволяет достичь более гладкой поверхности, исключает образование пыли. Мокрое шлифование, как правило, производится вручную для тщательного контроля прилагаемого усилия.. В настоящее время для ручного и машинного шлифования доступны не только традиционные шлифовальные листы на бумажной и тканевой основе, но и приспособления, наиболее подходящие для некоторых специфических нужд и облегчающих обработку сложных поверхностей или рыхлых сыпучих материалов.. Медные ламели коллекторов электродвигателей рекомендуют очищать от нагара только стеклянной наждачкой, всякая другая оставит свои зёрна на поверхности меди и вызовет быстрое стачивание угольных или графитовых щёток. Народный способ - использовать для этого <чиркательную» поверхность (тёрку) спичечного коробка, содержащую стеклянную пыль.. Для ручного шлифования больших криволинейных поверхностей удобно наждачную бумагу закрепить на толстом (около 1 см) куске мягкой резины.. В качестве тонкой наждачной бумаги для пластмасс можно использовать грубую (обёрточную или газетную без текста) бумагу.

| Зернистость (Grit) | Диаметр зерна (мкм) |

| Р12 | 1815 |

| Р16 | 1324 |

| Р20 | 1000 |

| Р24 | 764 |

| Р30 | 642 |

| Р36 | 538 |

| Р40 | 425 |

| Р50 | 336 |

| Р60 | 269 |

| Р80 | 201 |

| Р100 | 162 |

| PI 20 | 125 |

| PI 50 | 100 |

| PI 80 | 82 |

| P220 | 68 |

| Р240 | 56,5+/-2 |

| Р280 | 50,2+/-2 |

| Р320 | 46.2+/-1,5 |

| Р360 | 40.5+/-1,5 |

| Р400 | 35.0+/-1,5 |

| Р500 | 30,2+/-1,5 |

| Р600 | 25.8+/-1,5 |

| Р800 | 21.8+/-1,5 |

| P1000 | 18.3+/-1,5 |

| P1200 | 15,3+/-1,5 |

| P1500 | 12.6+/-1,5 |

| P2000 | 10.3+/-0.8 |

| P2500 | 8.4+/-0.5 |

Связанные темы разделавопрос: как и чем лучше резать наждачную бумагу?микронная наждачная бумагаТехника заточки на наждачной бумагеПервый опыт заточки кухонника. Вопросы.Наборы и методики заточки доступные для всех (даже для нищих и бомжей)Не специфические расходники для Edge Pro и Apex (mirka и прочие)Проблемы при заточке "наждачкой"Приспособа для заточки на шкуркеПриспособления для наждачкиЗакупка шлифовальных шкурок и пленок 3M в МосквеФИЛЬМ: Заточка режущего инструмента с помощью наждачной бумагиДвусторонний скотч какой бывает и где покупать?Не смог наклеить наждачкуOrabond: двусторонний скотч метровой ширины!

ПроизводителиMirkasia-Abrasives3M

Alexx_S 21-12-2011 15:09В Туле наиболее распространена наждачная бумага SIA. Если побегать и переплатить раза в полтора, то можно найти некоторые номера Mirka. Если в три раза - то можно купить 3M. Так что точу я, в основном, бумагой Sia. Бумага достаточно качественная, но в работе она мне не очень нравится. Связка чересчур твердая и в итоге бумага очень быстро выглаживается, те все зерно цело, бумага не засалена, а уже гладкая как стекло. Если сравнивать с Mirka, то последнияя мне нравится гораздо больше - она более тонкая, связка мягче, за счет чего бумага держит свою абразивную способность гораздо дольше. Я пробовал только Р400, то что удалось достать.

Nikolay_K 21-12-2011 15:22quote:Originally posted by Alexx_S:Так что точу я, в основном, бумагой Sia. Бумага достаточно качественная, но в работе она мне не очень нравится. Связка чересчур твердая и в итоге бумага очень быстро выглаживается, те все зерно цело, бумага не засалена, а уже гладкая как стекло. Если сравнивать с Mirka, то последнияя мне нравится гораздо больше - она более тонкая, связка мягче, за счет чего бумага держит свою абразивную способность гораздо дольше.SIA выпускает очень хорошие абразивыно та её бумага, что продается в автомобильных магазинах для заточки плохо подходит

гораздо лучше водостойкая MIRKA но самое лучшее --- это 3M Whetodry (та, что USA made)

Alexx_S 21-12-2011 15:33quote:Originally posted by Nikolay_K:но самое лучшее --- это 3M Whetodry (та, что USA made)Я какую-то купил 3М-овскую, но больно уж она дорога - 45р за неводостойкую и 35 за водостойкую, причем высокие номера идут по пол листа.Про Sia расскажи поподробнее, я ей закупился на годы вперед

Nikolay_K 21-12-2011 16:26quote:Originally posted by Alexx_S:Про Sia расскажи поподробнее, я ей закупился на годы впередя её не использую для заточки ( только для шлифовки, зачистки ... )уже давно.

перешел на 3Mпокупал её за меньшие деньги ( что-то около 30 руб. за лист)учитывая, что она служит заметно дольше и дает очень ровных штрих и очень хорошую (чистую) отделкусчитаю вполне обоснованным брать её даже при более высокой цене

маленький секрет --- для повышения производительностия смачиваю шкурку олеиновой кислотойдля работы с капризными нерж. сталямиэто очень помогает.

некоторые с той-же целью наносят небольшое кол-во алмазной пастыс соответствующим зерном (таким-же как на шкурке или чуть мельче)

Alexx_S 21-12-2011 19:12quote:Originally posted by Nikolay_K:некоторые с той-же целью наносят небольшое кол-во алмазной пастыс соответствующим зерном (таким-же как на шкурке или чуть мельче)Была такая мысль. вынес таблицу с зернистостью шкурки отдельно, чтобы было проще пользоваться.quote:Originally posted by Nikolay_K:покупал её за меньшие деньги ( что-то около 30 руб. за лист)учитывая, что она служит заметно дольше и дает очень ровных штрих и очень хорошую (чистую) отделкуПопробую, возьму на выходных по листику. Есть смыл брать маленькие номера или ее использование актуально только на доводочных операциях?quote:Originally posted by Nikolay_K:маленький секрет --- для повышения производительностия смачиваю шкурку олеиновой кислотойдля работы с капризными нерж. сталямиЯ точу с водой. Где брать кислоту не особо представляю. Вроде бы, ее много в оливковом масле?spooleg 21-12-2011 19:13если есть нужда в наждачке, пленке и т.д, присмотритесь к www.ottofrei.com ,цены нормальные, выбор огроменный, в Россию шлют, по своему опыту - заказ на 300$ (Foredom + хохоряшек) - отправили 6 кг. EMS и бесплатно, так и не понял как получилось, толи в акцию попал, толи забыли к счету доставку включить. На посылке наклейка с суммой доставки в 90$.

Alexx_S 21-12-2011 19:16Кстати, еще один актуальный вопрос - ряд зернистости. Я использую такой:

120 > 180 > 220 > 280 > 400 > 600 > 1000 > 1500 > 2000 > 2500

Куплены еще незадействованные номера:

220, 360, 500, 800

Nikolay_K 21-12-2011 19:34quote:Originally posted by spooleg:если есть нужда в наждачке, пленке и т.д, присмотритесь к www.ottofrei.com ,цены нормальные, выбор огроменный,да, хороший магазинпока листал чуть не истек слюной...

вот шкурки и пленки:http://www.ottofrei.com/store/home.php?cat=817

наш Сапфир на его фоне выглядит как нищенская лавка на базаре.

кстати вот, например:http://www.ottofrei.com/store/home.php?cat=1852

Alexx_S 21-12-2011 23:14По наклейке. Когда точил вручную, клеил наждачку на двусторонний скотч. Покупал, особо не задумываясь о толщине, обычный желтый скотч. Китайский, по всей видимости. Из того, что сейчас есть дома, самый тонкий - UnibobСейчас, при переходе на приспособление, использую клей. Поискал спрей, какой-то нашел (отечественный, не 3М), но покупать не стал, решил сначала попробовать доступные. Купил клей-карандаш и ПВА в обычном канцелярском магазине. Клеил сначала на ПВА - нормально, бумага держится. Приклеенная с помощью клея-карандаша держится хуже, при короблении (от воды) бумага от бланка отстает по краям, зато отлепить отработанную полоску очень легко. Оба клея легко смываются водой. Клей-карандаш фирмы ErichKrause - самый заурядный, куплен только потому, что в магазине не было Stanger. Пользуемся им на работе уже лет 20, лучше клея нет. Брать можно только большой и средний, мелкие уже идут с другим составом, обычным.

Alex.P 22-12-2011 10:25Я уже писал, что использую для наклейки шкурки(Мирка) на Al бланки ЕджеПро клей от 3М N75. Но он водой с бланков стирается плохо, уайт-спиритом гораздо лучше, провел по бланку губкой и все, но воняет Да, водой при заточке я не пользуюсь, смысла особого нет. ИМХО.

Alexx_S 22-12-2011 10:54quote:Originally posted by Alex.P:Я уже писал, что использую для наклейки шкурки(Мирка) на Al бланки ЕджеПро клей от 3М N75. Но он водой с бланков стирается плохо, уайт-спиритом гораздо лучше, провел по бланку губкой и все, но воняетЯ читал про этот клей в Вашей теме. В Туле его не найти, да и стоит он неоправданно дорого, мне соглашались привезти его под заказ за 800-900р.Кроме того, воняет клей, воняет уайт-спирит... не хотелось бы там много вонять дома quote:Originally posted by Alex.P:Да, водой при заточке я не пользуюсь, смысла особого нет. ИМХО.Я периодически очищаю шкурку влажной губкой для мытья посуды, удаляя таким образом отработанный абразив и стружку. Да и работаю не в мастерской, а на своем рабочем столе - чем меньше абразива попадет на него и в воздух, тем лучше. Ну и вообще, привык работать с СОЖ там, где это возможно.Последний 22-12-2011 12:28Можно клеить шкурку к стеклу водой, просто и эффективно и экологично...а можно вообще рукой придерживать.

Alexx_S 22-12-2011 12:33quote:Originally posted by Последний:Можно клеить шкурку к стеклу водой, просто и эффективно и экологично...а можно вообще рукой придерживать.Это зависит от ширины полоски и других факторов, например от способности бумаги держать плоскостность во влажном состоянии - большинство наждачек у меня коробило. Кроме того, я использую узкие бланки - 150х20мм, на них намоченная водой бумага держаться не будет. Далее: метод одноразовый, при высыхании бумага отскочит.Рукой придерживать бумагу при заточке на Edge Pro не получится.Bwman 23-12-2011 18:12Приветствую всех.Вставлю в эту ветку свой пост, чтобы не создавать новый. Являясь ярым поклонником заточки free hand, обнаружил, что наждачная бумага является одним из лучших подспорий учить руку держать угол. Просто отличная обратная связь. Обнаружив это, всю домашнюю кухню точу на наждачке 600-1000, и довожу на арканзасе. Вопрос удержания бумаги на плоскости решил для себя вот такhttp://guns.allzip.org/topic/189/784302.htmlВ общем, всем, кто хочет научить руки держать угол при заточке очень рекомендую. Бумагу покупал в Леруа Мерлене - видимо Китай, но для занятий самое то. Главное использовать в качестве СОЖ не воду, а масло - тогда ни пыли, ни грязи - все остается на бумаге.

A.V.X.1960 23-12-2011 19:04Я вчера тоже попробовал точить наждачкой на приспособе-сначало клеил на "Момент", -плохо, клей тяжело нанести равномерным слоем на стеклянный бланк, потом попробовал на скотч-лучше, но надо приспособиться и заиметь навык, скотч-тузкар, покупал в концтоварах.Мирки нет у нас, по впечатлениям-стирается очень быстро, скорее полирует, а не точит, -это касается мелких(от1200 номеров). Точил мех пилу.Точил движениями-от зерна-на зерно,без давления-только вес держателя.Может надо только от зерна? Впечатление такое-что слой со шкурки срезается.

Alexx_S 23-12-2011 19:51quote:Originally posted by A.V.X.1960:по впечатлениям-стирается очень быстро, скорее полирует, а не точит, -это касается мелких(от1200 номеров).Если на наждачке остается черный след - значит точит.quote:Originally posted by A.V.X.1960:Точил мех пилуПопробуйте для контраста поточить кухонную нержавейку. Все-таки, быстрорез - труднообрабатываемый материал. quote:Originally posted by A.V.X.1960:Мирки нет у насУ нас тоже с ней сложности. Попробуйте SIA. У меня с ней другая проблема - связка слишком твердая, сильно держит зерно. В результате, оно не обновляется, но и не выкрашивается.Alexx_S 24-12-2011 09:39Купил вчера пленку Oroband 4040DПока очень нравится. Ширина - 1м, очень удобно нарезать из-за того, что бумага с двух сторон, приклеивается несильно, отклеивается не оставляя после себя клея, тонка.

Alexx_S 24-12-2011 09:39Купил вчера пленку Oroband 4040DПока очень нравится. Ширина - 1м, очень удобно нарезать из-за того, что бумага с двух сторон, приклеивается несильно, отклеивается не оставляя после себя клея, тонка.

A.V.X.1960 24-12-2011 18:48quote:Originally posted by Alexx_S:Попробуйте для контраста поточить кухонную нержавейку. Все-таки, быстрорез - труднообрабатываемый материал. Кухню я точу над раковиной под струей воды,на куске разбитого круга от эл.точила-само то! Моя семья не понимает, что если ты разбиваешь яйца на сковородку ножом,или нарезаешь картошку, то вовсе не обязательно этим же ножом мешать содержимое сковородки при жарке.Alexx_S 24-12-2011 19:27quote:Originally posted by A.V.X.1960:Кухню я точу над раковиной под струей воды,на куске разбитого круга от эл.точила-само то! Моя семья не понимает, что если ты разбиваешь яйца на сковородку ножом,или нарезаешь картошку, то вовсе не обязательно этим же ножом мешать содержимое сковородки при жарке.Ну хоть в качестве эксперимента! Интересно ведь, почему у Вас Мирка так плохо себя повела. Кстати, клей послабее надо брать, хотя бы ПВА, иначе замучаетесь шкурку менять.Alexx_S 25-12-2011 01:50Решил сравнить водостойкую наждачную бумагу SIA с неводостойкой. Взял две полоски наждачки зернистостью Р120: по-сухому (голубая) и по-мокрому (коричневая)Водостойкая практически сразу "полысела" и дальше свободно скользила по металлу, снимая его только при сильном нажиме и с периодическими чистками мокрой губкой. "Сухая" драла металл не хуже алмаза. Засаливается и заглаживается, конечно, но медленнее. Водой абразивный слой просто смывается. С одной стороны, это плохо, с другой - если слегка провести по бумаге влажной губкой, то слой абразива обновится. Вот такие пироги. Хорошо бы сравнить ее с Миркой, но у меня нет 120-й, надо будет купить "сухую" SIA Р180.

Santyaga78 02-04-2012 18:24quote:Originally posted by NameSergey:У нас с этим туго, я как то задался целью найти больший номер, обошел много, не нашел, в итоге мне тут с ганзы прислали 2000ку и нашел еще китайскую 1500 алмазную и все, ну и паста гоя. Кроме того надо на тряпочной основе, на бумажной она рвется быстро, срезается. Поэтому вот наша 1000а нормально и надолго хватает ее, она быстро затирается и потом доводит тонко.точу обычно с большим количеством воды, а по сему плёнки 3М для мну подарок Судьбы! Вопрос разбухания основы и, как следствие, микролинза подводов, особливо на тяжелых клинках, стоит весьма остро... Сам долго не мог эти плёнки в Краснодаре добыть - притащили на заказ в авто-гамазе, торгующем наждачками... По рекомендациям в этом разделе пару паст шлифовальных приобрел... Комбинациями наждачка-паста-сталь весьма любопытных эффектов можно достигать... Ну и соответственно паста+стекло или паста+ремень (ремни кста тоже разные использую) финиш на углеродках очень недурственный дают...NameSergey 04-04-2012 02:10Нашу белгородскую наждачку нельзя мочить, сразу слезает абразив, поэтому я ее как наклеил на кусок ровный дерева(дсп), так оно у меня и есть, точу по сухому.Смысла заморачиваться с пастами, ремнями, пока не увидел, до бритья и даже строгания волоса могу довести на этой 0ке. Плюс она дешевая, продается метрожем рулонами большими, по пол метра покупаешь несколько номеров, клеешь на вырезанные куски ламинир. дсп на клей Мастер, потом когда сильно затерлись, их легко отдираешь и клеешь новую туда же. На одну сторону один номер, на другую другой. Но..если много стачивать-перетачивать, то сначала на обычном бруске.. Плюс этот брусочек с наждачкой оч. легкий, непроблема его взять всобой, если что. Вот так просто все.