Исследование объемного роста пленок пористого оксида алюминия Текст научной статьи по специальности «Физика». Пленка оксида алюминия

Окисление алюминия

Алюминий и его оксид

Алюминий имеет отрицательный окислительно-восстановительный потенциал (–1,66 В), а магний, его важный легирующий элемент, имеет даже более низкий потенциал (–2,38 В). Поэтому, как и большинство других металлов, алюминий встречается в природе только как очень стабильный оксид. Химически это означает наиболее стабильное состояние на самом низком энергетическом уровне. При электролизе металл вынуждают отделиться от кислорода путем подъема его энергетического потенциала. При контакте с кислородом алюминий стремится вернуться к более низкому энергетическому уровню в виде оксида алюминия. Из-за его высокого сродства к кислороду эта реакция происходит мгновенно.

Реакция окисления алюминия

Реакция окисления алюминия следует реакции

4Al + 3O2 —› 2Al2O3

Положительное изменение энтальпии ΔH этой реакции указывает на то, что окисление алюминия является экзотермическим процессом, то есть идет с выделением энергии. Это логично, так как алюминий при этом переходит в состояние с более низким энергетическим уровнем.

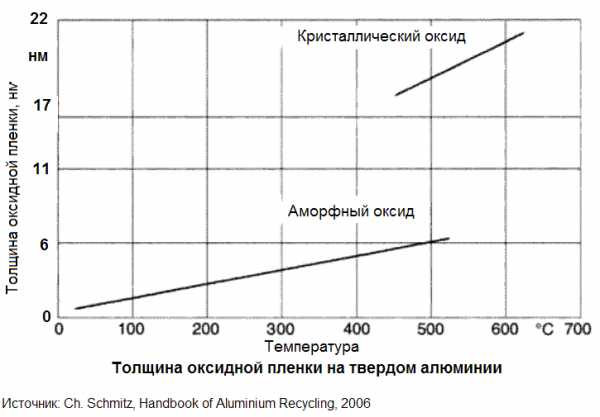

Толщина оксидной пленки на твердом алюминии

Толщина естественной оксидной пленки довольно тонкая – от 1 до 3 нм в зависимости от сплава и температуре образования оксида (до 300 °С). На рисунке 1 показано постепенное увеличение толщины оксидной пленки на чистом алюминии при ее образовании при температуре от комнатной до 400-500 °С. Затем происходит разрыв в скорости окисления и резкое увеличение толщины оксидной пленки до 20 нм. Причиной этого считается переход от аморфной структуры оксида алюминия к его кристаллической структуре. Именно поэтому при сушке измельченного алюминиевого лома и обжиге с него органических покрытий его не нагревают выше 400 °, чтобы избежать чрезмерного окисления.

Рисунок 1

Рисунок 1

В твердом состоянии алюминия оксид алюминия играет положительную роль, так как оксидная пленка имеет форму γ-Al2O3 и толщину несколько нанометров. Она надежно изолирует поверхность алюминия и останавливает дальнейшее окисление. При постоянной температуре толщина оксидной пленки растет сначала очень быстро, но затем скорость роста замедляется и сводится практически к нулю.

Окисление алюминиевой стружки

С особенностью роста оксидной пленки, которая показана на рисунке 1, связан интересный феномен. Он происходит при хранении алюминиевых отходов в виде стружки. Этот вид алюминиевого лома возникает при механической обработке алюминия и поступает на переплав в основном в виде токарной и сверлильной стружки. Эта стружка имеет после механической обработке свежую, чистую поверхность, которая сразу же начинает окисляться. Так как стружка перед переплавом хранится в прессованных пакетах, то, казалось бы, окисляться должен только наружный их слой, а внутренние слои пакета сохраняться без окисления. Однако по изменению веса пакета было установлено, что окисление его в целом продолжается в течение длительного времени. Причина этого в том, что в пакете есть щели и полости, через которые воздух медленно, но уверено проникает во внутренние его слои. Большинство отдельных стружек очень тонкие, и оксидный слой, хотя и еще более тонкий, дает значительную долю в общем весе пакета. Поэтому при длительном хранении стружки потери металла возникают просто ниоткуда. Вывод из этого может быть только один – стружку необходимо переплавлять немедленно после ее поступления.

Удельная поверхность алюминиевого лома

Потеря алюминия из-за его окисления при переплаве в печи какой-нибудь загрузки лома пропорциональна удельной площади этого лома. Удельная площадь выражается соотношением

ауд = m/A,

где m – общая масса партии лома, A – общая площадь поверхности всех кусочков лома, составляющих эту загрузку.

Удельная площадь поверхности алюминиевых отходов является критическим параметром. Ее величина увеличивается с уменьшением размеров частиц лома. Так, у куба со стороной 10 см площадь поверхности равна 600 кв. см, а у эквивалентных по массе 1000 кубиков со стороной 1 см – в 10 раз больше. Поэтому скорость окисления этих кубиков будет в 10 раз больше, чем большого куба.

Оксидная пленка на жидком алюминии

За исключением операций сушки и обжига органических покрытий все окисление алюминиевого лома происходит в жидком состоянии. В ходе плавления защитная оксидная пленка разрушается, и окисление алюминия начинается снова, но уже при более высокой температуре. На невозмущенной поверхности расплава алюминия устанавливается стабильная оксидная пленка, толщина которой медленно увеличивается во времени.

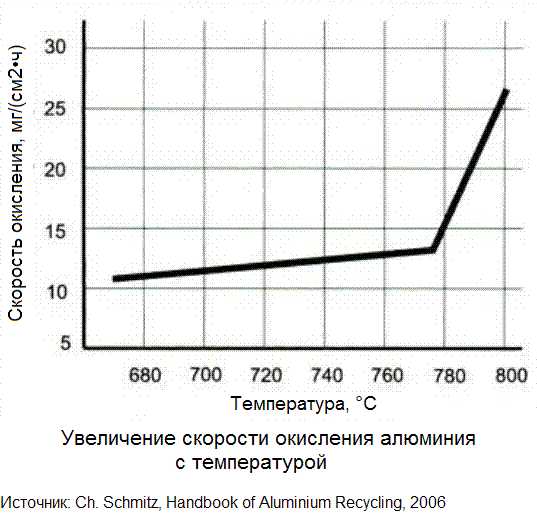

Зависимость интенсивности окисления жидкого алюминия от температуры

С ростом температуры расплава скорость окисления алюминия возрастает. Она довольно медленно возрастает вплоть до интервала температуры от 760 до 780 °С, а затем следует резкое увеличение скорости окисления, как это показано на рисунке 2. Нагрев алюминиевого расплава выше этих температур приводит к повышенным потерям алюминия от его окисления. Эти потери часто называют «угар алюминия».

Рисунок 2

Рисунок 2

Оптимальная температура для расплава алюминия

С учетом резкого роста окисления алюминия при температуре расплава выше 760-780 °С, если нет особых причин для высокой температуры расплава (например, большая длина передающих металлопроводов), жидкий алюминий разогревают как раз до температуры, которая оптимальна для его разливки. В большинстве случаев эта температура составляет от 730 до 750 °С.

Источник: Ch. Schmitz, Handbook of Aluminium Recycling, 2006.

aluminium-guide.ru

Пленка - окись - алюминий

Пленка - окись - алюминий

Cтраница 1

Пленка окиси алюминия обладает сравнительно большим электрическим сопротивлением. Алюминиевые провода следует поэтому соединять особо тщательно, например, с зачисткой соединяемых поверхностей под слоем вазелина напильником, иначе переходное сопротивленце контакта может быть очень большим. [1]

Пленка окиси алюминия препятствует сплавлению металла сварочной ванны с основным металлом, ее удаление при сварке алюминия металлическими электродами достигается воздействием на нее составляющих флюса или покрытия электрода, а при аргонодуговой сварке - в результате катодного распыления. При сварке постоянным током обратной полярности очищающее действие тока происходит на протяжении всего периода горения дуги, а при сварке переменным током лишь в те полупериоды, когда изделие является катодом. [2]

Пленка окиси алюминия сильно затрудняет процесс сварки, так ка-к не расплавляется в жидкой сварочной ванне, а остается в ней в виде взвешенных частиц, препятствующих сплавлению. [3]

Пленки окиси алюминия осаждали, на пластины мопокристаллнческого кремния, ориентированные в кристаллографических плоскостях ( III) и ( 100), /) - it / / - типа проводимости с различным сопротивленцем. С достигнута скорость роста пленок от 1.50 до 7Г) 0 А / мин. [4]

Пленки окиси алюминия могут быть осаждены на металлы и керамику термическим разложением органических соединений алюминия, содержащих кислород, таких, как алкоголяты, карбоксилаты и феноляты. При этих условиях были получены низкотемпературные формы окиси алюминия. [5]

Пленка окиси алюминия препятствует сплавлению металла сварочной ванны с основным металлом, ее удаление при сварке алюминия металлическими электродами достигается воздействием на нее составляющих флюса или покрытия электрода, а при аргоно-дуговой сварке - в результате катодного распыления. При сварке постоянным током обратной полярности очищающее действие тока происходит на протяжении всего периода горения дуги, а при сварке переменным током лишь в те полупериоды, когда изделие является катодом. [6]

Пленка окиси алюминия препятствует сплавлению металла сварочной ванны с основным металлом, ее удаление при сварке алюминия металлическими электродами достигается воздействием на нее составляющих флюса или покрытия электрода, а при аргоно-дуговой сварке-в результате катодного распыления. При сварке постоянным током обратной полярности очищающее действие тока происходит на протяжении всего периода горения дуги, а при сварке переменным током лишь в те полупериоды, когда изделие является катодом. [7]

Пленка окиси алюминия обладает сравнительно большим электрическим сопротивлением. Алюминиевые провода следует поэтому соединять особо тщательно, например с зачисткой соединяемых поверхностей под слоем вазелина напильником, иначе переходное сопротивление контакта может быть очень большим. [8]

Пропитывая пленку окиси алюминия светочувствительным веществом ( например, хлоридом или бромидом серебра), делают ее светочувствительной по всему объему. [9]

Для удаления пленки окиси алюминия из сварочной ванны применяют порошкообразные флюсы или специальные пасты. Наибольшее распространение получил флюс АФ-4а, содержащий 50 % хлористого калия, 28 % хлористого натрия, 14 % хлористого лития и 8 % фтористого натрия. Остатки флюса вызывают коррозию, поэтому после сварки шлак и остатки этого флюса смывают с поверхности шва теплой водой, а затем 5 % - ным раствором азотной кислоты с 2 % хромпика с последующей промывкой водой в течение 5 мин и сушкой. Этот флюс в виде пасты, замешанной на воде, применяют при газовой сварке. [10]

Для растворения пленки окиси алюминия на свариваемых деталях и удаления ее из сварочной ванны применяют порошкообразные флюсы или пасты специального состава. Наибольшее применение получил флюс Аф - 4а, содержащий 50 % хлористого калия, 28 % хлористого натрия, 14 % хлористого лития и 8 % фтористого натрия. Остатки флюса вызывают коррозию, поэтому после сварки шлак и флюс смывают с поверхности шва теплой водой, а затем 5 % - ным раствором азотной кислоты с 2 % хромпика с последующей промывкой водой в течение 5 мин и просушкой. [11]

Для удаления пленки окиси алюминия из сварочной ванны применяют порошкообразные флюсы или специальные пасты. Наибольшее распространение получил флюс АФ-4а, содержащий 50 % хлористого калия, 28 % хлористого натрия, 14 % хлористого лития и 8 % фтористого натрия. Остатки флюса вызывают коррозию, поэтому после сварки шлак и остатки этого флюса смывают с поверхности шва теплой водой, а затем 5 % - ным раствором азотной кислоты с 2 % хромпика с последующей промывкой водой в течение 5 мин и сушкой. Этот флюс в виде пасты, замешанной на воде, применяют при газовой сварке. [12]

Для удаления пленки окиси алюминия из сварочной ванны применяют порошкообразные флюсы или специальные пасты. Наибольшее распространение получил флюс, содержащий 50 % хлористого калия, 28 % хлористого натрия, 14 % хлористого лития и 8 % фтористого натрия. Остатки флюса вызывают коррозию, поэтому после сварки шлак и остатки этого флюса смывают с поверхности шва теплой водой, а затем 5 % - ным раствором азотной кислоты с 2 % хромпика с последующей промывкой водой в течение 5 мин и сушкой. Этот флюс в виде пасты, замешанной на воде, применяют при газовой сварке. [13]

При 20 С пленка окиси алюминия сначала растет быстро, а затем, достигнув толщины 2 - 3 нм, замедляет рост. [14]

Получаемая при этом однородная и бесструктурная пленка окиси алюминия снимается с поверхности металла по методу Эванса. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Окисная пленка - алюминий - Большая Энциклопедия Нефти и Газа, статья, страница 3

Окисная пленка - алюминий

Cтраница 3

Флюс сохраняет свои свойства при хранении, так как не разлагается на свои составные части. Флюс 34А представляет собой порошок, полученный в результате размельчения сплавленных хлористых солей калия, лития и цинка с фтористым натрием. Он плавится при температуре 420, растекаясь по поверхности ( шву) пайки и растворяя окисную пленку алюминия до начала плавления припоя. [31]

Слои меди или никеля, нанесенные электролитическим способом на алюминиевые сплавы АМц и особенно АМг, могут отслаиваться от поверхности и вспучиваться при нагреве до температуры 200 С и выше. Более надежно покрытие алюминиевых сплавов никеля в специальных гипофосфитных растворах или в ванне, состоящей из 400 г / л хлористого никеля, 20 г / л фтористоводородной кислоты и 40 г / л борной кислоты. Никелирование в растворе хлористого никеля возможно в монтажных условиях; достаточно нанести на поверхность металла несколько капель раствора, чтобы произошло удаление окисной пленки алюминия и выделение никеля. [32]

Блоки цилиндров, головки блоков и другие детали автомобиля из алюминиевых сплавов, имеющие трещины, пробоины, обломы, восстанавливаются сваркой. Алюминиевые сплавы относятся к трудносвариваемым материалам. Трудность сварки алюминия связана прежде всего с тем, что его поверхность покрыта плотной, химической стойкой и тугоплавкой окис-ной пленкой ( температура плавления 2160 С), тогда как сам алюминий плавится при температуре 659 С. Твердая окисная пленка алюминия препятствует расплавлению присадочной проволоки и основного материала и формированию сварного шва. Тем не менее в настоящее время разработана технология сварки алюминиевых сплавов, обеспечивающая высокое качество сварного соединения. [34]

Сварку угольным электродом применяют при толщине металла от 1 5 до 20 мм и при заварке дефектов литья из алюминия и его сплавов. Металл толщиной до 2 мм сваривают без разделки кромок и присадочной проволоки. Для предупреждения попадания окисной пленки алюминия в металл шва применяют флюс АФ-4А. [35]

Из приведенных в табл. 5 смазок ЦИАТИМ-201 выгодно отличается от остальных высокой тепло - и морозостойкостью. Смазка ЦИАТИМ-201 универсальная, тугоплавкая, морозоустойчивая, с примесью щелочи. Эта смазка может также применяться в условиях повышенной температуры и влажности. Она обладает повышенной химической устойчивостью и активна по отношению к окисной пленке алюминия. [36]

Алюминий отличается весьма высокой химической активностью. Он легко восстанавливает большинство металлов из их окислов, соединяется с галогенами ( А1С13, Al J3, A1B3), а при высоких температурах - с серой, азотом, фосфором, водородом и углеродом. Реагируя со щелочами, алюминий образует алюминаты. Алюминий легко окисляется за счет не только кислорода воздуха, но и составляющих футеровки. Окисная пленка алюминия обладает повышенной плотностью, которая предохраняет его от дальнейшего окисления; поэтому считается, что алюминий является одним из коррозионностойких металлов. Однако образовавшаяся окись при реакции алюминия с футеровкой может остаться внутри металла, что вызовет понижение качества отливки. [37]

Применение в промышленности алюминия и его сплавов как материалов, обладающих малым удельным весом и xoponiHMit эксплуатационными свойствами, иолучает в настоящее время все большее распространение. Алюминий используется как заменитель меди в производстве элоктропроводииков, проволоки, кабелей; он применяется в радиопромышленности и в авиации. Однако ограничением его широкого применения является очень сложный процесс пайки. Трудность найки алюминия заключается в наличии на его поверхности твердой и тугоплавкой окис-ной пленки, образующейся практически мгновенно при соприкосновении алюминия с воздухом. Окисная пленка алюминия не смачивается оловянным и другими ириноями и при пайке препятствует соприкосновению припоя с поверхностью чистого металла. [38]

Страницы: 1 2 3

www.ngpedia.ru

3.11.2. Пористый оксид алюминия и структуры на его основе

Пористый анодный оксид алюминия обладает уникальной «собственной» структурой, позволяющей изготавливать столбиковые, нитевидные, точечные, конусообразные и другие элементы с нанометровыми размерами, которые невозможно получить и воспроизвести известными методами микрообработки, в частности литографии. Особенностями структуры являются:

· равномерное распределение микроскопических пор с диаметром от субмикронного до нанометрового диапазона;

· расположение вертикально направленных пор с высоким аспектовым отношением (до 1000) на почти одинаковом расстоянии друг от друга;

· высокая воспроизводимость геометрических параметров структуры на образцах большой площади;

· возможность управления геометрическими размерами пор и ячеек пористого оксида путем изменения состава электролита и режимов электрохимической обработки.

Оборудование для получения анодных оксидов алюминия включает двухэлектродную ячейку с термостатированием и мешалкой, а также систему синхронного контроля за электрическими параметрами анодирования. Электрохимическая ячейка аналогична той, которая используется для анодирования кремния. Но так как используются неагрессивные электролиты, ячейка может быть изготовлена из стекла или металла, а катод из графита или любого, не растворяющегося в электролите металла или сплава, например, тантала, титана, алюминия, ниобия, стали.

Образование анодных оксидов из тонких пленок или массивного алюминия в жидких электролитах при электрохимическом анодном окислении (оксидировании) происходит в результате встречной миграции ионов Аl+3 и О–2 в электрическом поле большой напряженности. Сложный процесс пористого анодного окисления алюминия целесообразно разделить на три стадии:

1) протекание реакции передачи кислорода от анионов или молекул раствора на анодируемый металл и возникновение первичного соединения алюминия с кислородом;

2) формирование сплошной тонкой оксидной пленки барьерного типа;

3) рост утолщенной пленки пористого типа.

Донорами кислорода могут быть все кислородсодержащие ионы электролита (SO42–, HSO4–, РО43–, С2O42–, ОН–), а также недиссоциированные молекулы раствора и прежде всего молекулы воды. Так как при анодировании в водных растворах кислот (например, серной) не наблюдается восстановления кислоты (например, h3SO4 до SO2

или элементарной серы), можно заключить, что анионы кислот (SO4) в водных растворах электролитов являются только переносчиками кислорода, а основным донором кислорода являются молекулы воды.

Реакция анодного окисления в общем виде:

| 2Al + 3h3O → Al2O3 + 6H+ + 6e– | (3.13) |

является суммарной ряда частных реакций, наиболее вероятной из которых является анодная ионизация Аl на границе раздела металл–барьерная окисная пленка:

| Al → Al3+ + 3e–. | (3.14) |

Образующиеся по этой реакции электроны уходят во внешнюю цепь, образуя ток анодирования. Ионы Аl3+ мигрируют в электрическом поле оксида (в ионной решетке оксида) к внешней поверхности барьерного слоя.

При анодировании алюминия заметного выделения кислорода не происходит, поэтому процесс передачи кислорода на алюминий, который протекает на границе раздела барьерный слой–электролит, следует представить непосредственно как анодный процесс образования иона кислорода

а не процесс выделения кислорода на аноде

| Н2O→2H++½O + 2e–, | th=215 valign=top style=’width:161.2pt;border:none;padding:0cm 5.4pt 0cm 5.4pt’> |

Ион кислорода, образующийся на поверхности барьерного слоя по реакции (3.15), может мигрировать в барьерном слое под действием электрического поля по направлению к металлу навстречу иону алюминия.

Толщина беспористого оксидного слоя зависит от напряжения формовки и составляет 1,4 нм/В в электролитах (с pH, равным 5,5), не растворяющих оксид алюминия. Рассчитанный для этой толщины градиент потенциала (Uf/h) соответствует критической напряженности электрического поля:

Екр = (7…8)∙106В/см,

ниже которой движение ионов алюминия и кислорода прекращается, а следовательно, прекращается и рост пленки.

Толщина пористой части пленки (если еще не достигнута её предельная величина) зависит от количества электричества, прошедшего через анод, т.е. растет в соответствии с законом Фарадея. Толщина барьерного слоя в пористой пленке является функцией формующего напряжения и в процессе анодирования остается практически постоянной и пропорциональной 1,0 нм/В в большинстве используемых электролитов.

Образование пор начинается не одновременно по всей поверхности металла, а в энергетически выгодных местах, которыми могут быть места выхода дислокаций на поверхность, линии скольжения, границы зерен, примеси, структурные дефекты и др. Так, первоначальное распределение пор на поверхности алюминия случайно, хаотично и не подчиняется упорядочению. Одновременно с ростом пор на внешней поверхности на границе раздела металл–оксид начинает расти новый слой оксида, отдельные ячейки которого имеют вид полусферы.

Вначале на поверхности металла возникают отдельные ячейки. По мере роста напряжения формовки между имеющимися ячейками начинают образовываться новые ячейки, постепенно заполняя всю поверхность металла. Очевидно, что самые первые ячейки с полусферическим основанием не могут расти безгранично, так как размеры ячейки будут определяться приложенным напряжением и проводимостью пленки. Но в начальный момент размеры ячеек будут различаться, так как ячейки, возникшие позже, будут иметь меньше времени для роста, а центры ячеек будут расположены хаотично. После того, как отдельные ячейки сомкнутся и покроют всю по

верхность металла, возможным останется рост каждой ячейки только в глубину. В этих условиях ячейки, имеющие меньшую полусферу в основании (запоздавшие), будут иметь большую возможность для роста, так как имеют меньшую толщину барьерного слоя. Следовательно, они будут выравнивать свои размеры за счет остальных (соседних), т.е. процесс образования строго упорядоченной ячеистой структуры состоит в перестройке самих ячеек в период роста.

Таким образом, через несколько секунд (в порообразующем электролите) на поверхности металла вырастает барьерная пленка, внешний слой которой в результате воздействия электролита постепенно и непрерывно превращается в пористый оксид. Через поры осуществляется подход электролита к барьерному слою и таким образом поддерживается возможность дальнейшего формирования новых слоев оксида.

Рост и растворение оксида определяются (и усиливаются) локальным увеличением поля на дне пор. Этот механизм считается в настоящее время наиболее приемлемым. Для того чтобы объяснить тот факт, что поры возникают не сразу, а как только будет достигнута некоторая критическая толщина барьерного слоя, Гоар и Яхалом предположили, что для формирования пор необходимо проникновение в оксид протона, который участвует в реакции растворения против анодного поля. А это возможно при уменьшении этого поля до некоторой характеристической величины (т.е. до достижения некоторой критической толщины барьерного слоя на дне поры).

Исследования показали, что и барьерные, и пористые пленки развивают ячеистую структуру только по истечении некоторого времени (tmin), при котором ток имеет минимальное значение в режиме постоянного напряжения. В порообразующих электролитах это время равно примерно 2с, в 3%-м растворе тартрата аммония (pH = 5,5) tmin = 12 мин, а в том же электролите (pH = 7,0) – 90 мин. В порообразующих электролитах минимум плотности тока в точке tmin соответствует началу формирования пор. Последующее увеличение тока (Uf = const) отражает погружение барьерного слоя на дно пор по мере их роста. Дальнейшая стабильность тока означает стабильность роста барьерной пленки (с постоянной анодирования ~ 1,0 нм/В), и поры растут (развиваются) преимущественно в пленке, а не за счет подложки (металла). По мере роста пор более развитые поры поглощают соседние, образуя новые поры.

Таким образом, в каждый данный момент потенциостатического анодирования происходит распределение пор по размерам и формам. И только после некоторого времени диаметр пор становится постоянным, а до этого момента он подчиняется распределению:

| , | (3.17) |

где d – диаметр пop; h – толщина барьерного слоя; К – постоянная анодирования; t – время анодирования; t0 – время зарождения пор,.

Полная застройка оксидными ячейками поверхности металла происходит через несколько секунд (4…7 с), и в дальнейшем структура пленки не изменяется, если условия анодного окисления остаются постоянными. Толщина барьерного слоя изменяется только в первые секунды процесса (4…7 с), в дальнейшем оставаясь постоянной даже после длительного анодирования (часы).

Затем происходит упорядочение ячеисто-пористой структуры путем доанодирования участков алюминия в тангенциальном направлении (между растущими оксидными ячейками). Замедление растворения можно объяснить снижением количества эжектируемых ионов алюминия и/или возрастанием вклада процессов встраивания в оксид анионных комплексов алюминия.

Рис. 3.29. Фрагмент пористого оксидас плотно упакованными гексагональными ячейками в центре с порой

Так как электрическое поле около точки (единичной поры на начальном участке) стремится быть сферическим, то передний фронт растущей оксидной ячейки также будет сферическим, если пора действительно является точечным источником. Но так как пора имеет конечный размер, передний фронт ячейки будет иметь форму сектора. После длительного анодирования и слияния отдельных ячеек образуются ячейки с цилиндрическими порами в центре и с промежуточными, сквозными металлическими столбиками с треугольным сечением (рис. 3.29). Эти столбики на репликах с поверхности оксида выглядят как темные участки, увеличивая видимую плотность пор, которые также являются темными на фотографиях.

Остатки металла между ячейками все еще находятся в действующей электрической цепи и поэтому будут превращаться в оксид анодным способом до окончательного смыкания ячеек. Металл будет расходоваться в равной степени с каждой стороны под влиянием тока в порах трех окружающих ячеек. Когда весь металл из этих столбиков израсходуется полностью, слой оксида станет непрерывным, и ячейки приобретут форму гексагональных призм, а не цилиндров. При таком преобразовании идеальной цилиндрической ячейки в плотно упакованный ряд гексагональных ячеек должна изменяться и форма пор. Поперечное сечение поры окончательно сформированной ячейки будет иметь форму шестиконечной звезды.

Изменение формы ячеек требует изменения формы дна оксидной ячейки в месте контакта с металлом. В месте соединения трех соседних ячеек металл находится под влиянием тока в этих трех ячейках (порах) и будет преобразовываться в оксид быстрее из-за более высокой плотности тока, получающейся в результате перекрещивающихся электрических полей. Следовательно, дно единичной ячейки в плотно упакованной регулярной структуре будет иметь больший радиус кривизны, чем в единичной, изолированной ячейке (от точечного источника). Плотность пор, определенная по репликам поверхности и по РЭМ-фотографиям, будет примерно одинаковой и будет соответствовать действительной плотности пор.

Размер ячейки и для плотных, и для пористых электролитов является линейной функцией напряжения формовки и, кроме того, зависит от свойств электролита. Диаметр поры определяется только типом электролита и не зависит от формующего

напряжения. Толщина барьерного слоя в основании оксидных ячеек для оксидов, сформированных в четырех различных электролитах (3%-й хромовой, 15%-й серной, 4%-й фосфорной, 2%-й щавелевой кислотах) примерно одного порядка.

Объем поры должен уменьшаться с увеличением напряжения формовки, так как размер ячейки при этом увеличивается, количество ячеек на единице площади уменьшается, а диаметр поры остается постоянным.

Таким образом, основные структурные параметры (размеры) пористого оксида будут пропорциональны только одному саморегулирующемуся,

electrono.ru

Пленка - окись - алюминий

Пленка - окись - алюминий

Cтраница 2

Показана возможность осаждения пленок окиси алюминия как в области высокочастотного кольцевого разряда, так и в ионных пучках, вытянутых из области разряда триизопропилата алюминия. [16]

Исследования показывают, что пленка окиси алюминия в некоторых частях при холодном брикетировании разрушается и частицы чистого алюминия соединяются. В целом структура брикета представляет собой прерывистый каркас из окиси алюминия, внутри которого расположена алюминиевая матрица. [18]

Назначением флюса является удаление пленки окиси алюминия с поверхности свариваемых жил, а также защита алюминия от окисления в процессе сварки. [19]

Флюс применяется для удаления пленки окиси алюминия с поверхности свариваемых жил, а также для защиты алюминия от окисления а процессе сварки. Флюсы выпускаются в герметически закрытых бутылках. Перед употреблением флюс разводится водой до консистенции густой пасты. [20]

На воздухе алюминий покрывается пленкой окиси алюминия, которая защищает его от дальнейшего окисления и обусловливает сравнительно высокую коррозионную стойкость металла. На него не действуют концентрированная азотная кислота и органические кислоты, однако алюминий разрушается едкими щелочами, соляной и серной кислотами. Алюминий легко поддается прокатке. Сочетание хорошей пластичности и сравнительно высокой коррозионной стойкости делают алюминий весьма перспективным материалом для изготовления разрывных предохранительных мембран, предназначенных для мягких условий эксплуатации, когда отношение разрывного давления мембраны к рабочему давлению в защищаемом сосуде значительно. [21]

Во избежание обволакивания кремния пленкой окиси алюминия куски кремния, приготовленные к плавке, заворачиваются в алюминиевую фольгу или смачиваются раствором хлористого цинка и просушиваются. [22]

Согласно данным 132 ], пленки окиси алюминия имели плолпе электрические свойства с точки зрения сопротивления и пробивного напряжения, что объясняется их низкой плотностью. [23]

Высокое защитное свойство образуемой на воздухе пленки окиси алюминия обеспечивает превосходную коррозионную стойкость алюминия в условиях высоких температур, которые возникают, например, в дымовых трубах, даже при наличии кислотных продуктов сгорания. [24]

Аналогичные дефекты возникают при загрязнении стали пленками окиси алюминия, оставшимися после раскисления. [25]

Для качественной сварки необходимо удаление жира и пленки окиси алюминия с поверхности свариваемых листов, что достигается обезжириванием в 20-процентном горячем растворе каустической соды, а затем в 20-процентном растворе азотной кислоты с последующей крацовкой стальными проволочными кругами. [26]

В процессе сварки для растворения и удаления пленки окиси алюминия и для предохранения металла от окисления применяется специальный флюс. Флюсы всех составов изготовляются в виде сухих порошков и являются весьма гигроскопичными, поэтому должны храниться в плотно закрытых стеклянных банках в сухом месте. Применяются флюсы в виде порошка, вносимого в сварочную ванну разогретым концом присадочной проволоки, или в виде пасты, наносимой тонким слоем на проволоку и свариваемые кромки. Паста приготовляется разведением порошка на воде, причем пригодность такой пасты ограничивается 6 - 8 часами. [27]

Трпалкилкные соединения могут пспол кзоваткся для осаждения пленок окиси алюминия при окислении нарой соединения углекислым гаком, парами поды или ноидухо. Однако пирофорная природа ал килкпых соединении алюминия делает такой процесс пеприплекатс. [28]

Однако указанные выше меры не обеспечивают разрушение пленки окиси алюминия по всей поверхности. Более эффективно применение ультразвуковой пайки, при которой ультразвук вызывает высокочастотные колебания расплавленного припоя и позволяет разрушать окисную пленку. [29]

При сварке применяется флюс ВАМИ для удаления пленки окиси алюминия с поверхности сварных жил, а также для защиты алюминия от окисления в процессе сварки. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Исследование объемного роста пленок пористого оксида алюминия Текст научной статьи по специальности «Физика»

_Доклады БГУИР_

2003 апрель-июнь Том 1, № 2

МАТЕРИАЛЫ

УДК 544.653.2

ИССЛЕДОВАНИЕ ОБЪЕМНОГО РОСТА ПЛЕНОК ПОРИСТОГО ОКСИДА АЛЮМИНИЯ

В.М. ПАРКУН, И.А. ВРУБЛЕВСКИЙ, Е.П. ИГНАШЕВ, М.В. ПАРКУН

Белорусский государственный университет информатики и радиоэлектроники П. Бровки, 6, Минск, 220013, Беларусь

Поступила в редакцию 9 марта 2003

В работе исследованы основные закономерности объемного роста пленок пористого оксида алюминия в зависимости от плотности тока, напряжения анодирования и температуры электролита. Пористое анодирование пленок алюминия проводили в 4 %-ном растворе щавелевой кислоты в гальваностатическом режиме в диапазоне плотностей тока 1,6-4,8 мА/см2 при изменении температуры электролита от 16 до 26°С. С помощью профилометра с компьютерной обработкой сигнала исследован профиль границ раздела структур алюминий-пористый оксид алюминия; алюминий-подложка. Установлено, что коэффициент объемного роста пористого оксида алюминия определяется значением напряжения анодирования. Определено, что эта зависимость имеет линейный характер.

Ключевые слова: пористый оксид алюминия, коэффициент объемного роста, профилометр

Введение

Пленки пористого оксида алюминия с высокой регулярностью ячеисто-пористой структуры находят все более широкое применение для формирования наноразмерных структур в электронных, магнитных и фотонных приборах [1-3] и поэтому являются предметом интенсивного изучения [4-6].

Как известно, толщина пористой оксидной пленки является функцией плотности тока и времени анодирования в соответствии с законом Фарадея [4]. Коэффициентом пропорциональности в этой зависимости служит коэффициент объемного роста пленок оксида алюминия (отношение толщины образованного слоя оксида алюминия к толщине алюминия, ушедшего на образование оксида). В зависимости от режимов анодирования коэффициент объемного роста пленок оксида алюминия может изменяться от 0,8 до 1,7 [7, 8]. Причинами изменения коэффициента объемного роста пленок оксида алюминия могут быть такие факторы, как электрохимическое растворение у границы оксид/электролит и гидратация оксида в процессе анодирования.

Разрозненные результаты, различные методы формирования оксидных пленок и определения коэффициента объемного роста требуют дополнительных исследований по установлению взаимосвязи объемного роста и режимов анодирования алюминия.

В работе исследованы основные закономерности объемного роста тонких пленок анодного оксида алюминия в зависимости от плотности тока, напряжения анодирования и температуры электролита.

Методика эксперимента

Осаждение пленок алюминия. Для исследований использовали пленки алюминия, полученные вакуумным осаждением алюминия (чистотой 99,99 %) на ситалловые подложки на установке электронно-лучевого испарения "Оратория-9" с планетарным механизмом вращения. Использовали следующий режим осаждения алюминия: температура подложек 413±20 К, скорость осаждения 3 нм/с, остаточное давление в камере — 7,0-10-4 Па. Контроль толщины пленок алюминия в процессе вакуумного осаждения осуществляли по кварцевому датчику. Пленки алюминия получали толщиной 1,5 и 1,8 мкм. Для измерения толщины осажденной пленки алюминия формировали рельеф поверхность пленки алюминия-подложка химическим травлением с использованием фоторезистивной маски (рис. 1).

Рис. 1. Рельеф поверхности пленка алюминия-подложка, сформированный химическим травлением

Формирование маски для локального пористого анодирования. Образцы для исследования с пористым оксидом алюминия площадью 0,75x0,75 см2 изготавливали, используя плотный оксид в качестве маски при пористом анодировании. Применение в качестве маски плотного оксида алюминия, в отличие от фоторезистивной маски, исключает отслаивание краев маски и позволяет формировать локальные области пористого оксида с воспроизводимой и контролируемой площадью. Это, в свою очередь, гарантирует высокую точность поддержания плотности тока при анодировании. Формирование плотного оксида алюминия осуществляли в 1 %-ном водном растворе лимонной кислоты с применением фоторезистивной маски. Процесс анодирования проводили в комбинированном электрическом режиме: вначале в потенциодина-мическом до напряжения 55 В со скоростью развертки напряжения 0,5 В/с, затем при 55 В в потенциостатическом режиме в течение 5 мин. Величина напряжения, равная 55 В, выбрана заведомо большей напряжения пористого анодирования для обеспечения надежного маскирования. После удаления фоторезиста подложки методом скрайбирования разделялись на отдельные чипы для последующего анодирования.

Формирование пленки пористого оксида алюминия. Процесс анодирования проводили в двухэлектродной ячейке с танталовым катодом (емкость электролита 3 л) с использованием специализированного источника питания П5827М. Пористое анодирование алюминия проводили в гальваностатическом режиме в диапазоне плотностей тока 1,6-4,8 мА/см2 с перемешиванием электролита. В качестве электролита использовали 4 %-ный водный раствор щавелевой кислоты. Температуру электролита в процессе анодирования пленок алюминия поддерживали в диапазоне 16-26°С с точностью ±0,2°С. Процесс полного сквозного анодирования пленки алю-

миния до подложки определяли по резкому росту напряжения анодирования на кинетических зависимостях. По этому скачку фиксировали время сквозного окисления.

Исследование рельефа поверхности структур и расчет коэффициента объемного роста анодного оксида алюминия. Исследование рельефа поверхности пленочных структур на границе пористый оксид алюминия-маска плотного оксида алюминия, плотный оксид алюминия-алюминий, пленка алюминия-подложка проводили с помощью профило-метра М261 с компьютерной обработкой сигнала. По полученному рельефу исследуемых структур определяли высоту ступенек на границе раздела пористый оксид алюминия-маска плотного оксида алюминия, плотный оксид алюминия-алюминий.

На рис. 2 показана исследуемая пленочная структура с пористым оксидом алюминия на границе с маской плотного оксида алюминия.

Рис. 2. Схема исследуемой пленочной структуры с пористым оксидом алюминия на границе с плотным оксидом алюминия: 1 — подложка; 2 — пленка алюминия; 3 — плотный оксид алюминия; 4 — пористый оксид алюминия

Коэффициент объемного роста анодного оксида алюминия (рис. 2) можно определить исходя из следующей формулы:

k = (ha + Ah2 + Ah3 )) = 1 + (Ah2 + Ah3 )) , (1)

где k — коэффициент объемного роста анодного оксида алюминия; ha — толщина осажденной пленки алюминия; Ah2 — высота ступеньки плотного оксида над алюминием; Ah3 — высота ступеньки пористого оксида над плотным оксидом алюминия.

Результаты и их обсуждение

Исследование рельефа поверхности пленочных структур с оксидом алюминия. По рельефу на границе раздела поверхность пленки алюминия-подложка (рис. 1, толщина пленки алюминия 1,8 мкм) измерены толщины пленок алюминия на сериях образцов осажденных в двух циклах. Образцы имели толщины соответственно 1,5 и 1,8 мкм. Данные пяти измерений показывают, что погрешность измерения в двух случаях одинакова и равна ±0,01 мкм.

На рис. 3 показан рельеф поверхности пленочной структуры на границе раздела алюминий-плотный оксид алюминия. Измеренная высота ступеньки на границе раздела поверхность плотного оксида-алюминий (Ah2) составила 0,0270 мкм. Данные пяти измерений свидетельствуют, что в этом случае точность равна ±0,0015 мкм.

0,27 -г 0,26 -

0,2 -I-I-I-I-

0,34 0,345 0,35 0,355 0,36

г, с

Рис. 3. Рельеф поверхности пленочной структуры на границе алюминий-плотный оксид алюминия (напряжение анодирования 55 В, электролит — 1 %-ный водный раствор лимонной кислоты)

На рис. 4 представлен рельеф поверхности одной из исследуемых пленочных структур на границе раздела плотный оксид-пористый оксид алюминия (/=3,73 мА/см2, напряжение анодирования 38,6 В, электролит — 4 %-ный водный раствор щавелевой кислоты, температура электролита 20°С). Как видно из профиля рельефа, поверхность пористого оксида алюминия на границе раздела с маской из плотного оксида имеет вертикальную ступеньку. Наличие такой резкой границы для пористого оксида алюминия позволяет с высокой точностью определять на профилометре высоту ступеньки и рассчитывать коэффициент объемного роста оксида для разных режимов анодирования.

0,30 0,32 0,34 0,36

Рис. 4. Рельеф поверхности одной из исследуемых пленочных структур на границе плотный оксид-пористый оксид алюминия (/=3,73 мА/см2, напряжение анодирования 38,6 В, электролит — 4 %-ный водный раствор щавелевой кислоты, температура электролита 20°С)

В табл. 1 представлены рассчитанные по результатам измерений значения коэффициентов объемного роста анодного оксида, полученные в различных режимах анодирования пленок алюминия (электролит — 4 %-ный водный раствор щавелевой кислоты, 7=18 и 20°^. Из данных табл. 1 можно сделать вывод, что количество электричества, необходимое для электрохимического окисления алюминия толщиной 1,8 мкм, не зависит от режимов анодирования и равно 5,3 Кл/см2.

Таблица 1. Влияние режимов анодирования на коэффициент объемного роста пленок оксида алюминия (электролит — 4%-ный водный раствор щавелевой кислоты, толщина А1 1,8 мкм)

Температура электролита, Х Плотность тока, мA/см2 Напряжение анодирования, В Время анодирования, мин Коэффициент объемного роста ±0,005

7=18^ 1,62 23,8 54 1,263

1,96 28,4 44,5 1,293

2,31 32,0 38 1,317

2,49 33,1 35 1,326

2,67 34,7 33 1,342

3,73 40,1 23,30 1,382

4,8 44,6 18 1,423

7=20^ 1,96 22,8 44 1,243

2,31 25,4 38 1,267

2,49 27,2 35 1,275

2,67 29,9 33 1,307

2,84 30,5 31 1,311

3,2 32,6 27,5 1,322

3,73 38,6 23,5 1,363

4,8 43,2 18 1,404

В табл. 2 приведены рассчитанные по результатам измерений значения коэффициентов объемного роста пленок оксида алюминия для плотности тока анодирования 2,49 мА/см2 при разных температурах электролита от 16 до 26°С. Как видно из данных табл. 2, время сквозного анодирования при постоянной плотности тока не зависит от температуры электролита. Количество электричества, необходимого для электрохимического окисления алюминия толщиной 1,5 мкм, равно 4,2 Кл/см2.

Таблица 2. Влияние температуры электролита на коэффициент объемного роста пленок оксида алюминия (электролит — 4%-ный водный раствор щавелевой кислоты, толщина А1 1,5 мкм)

Плотность тока, мA/см2 Температура электролита, Х Напряжение анодирования, В Время анодирования, мин Коэффициент объемного роста ±0,005

7=2,49 16 36,0 28 1,336

18 30,5 28 1,299

20 27,8 28 1,272

22 27,4 28 1,266

24 23,2 28 1,248

26 20,1 28 1,229

Влияние режимов анодирования на коэффициент объемного роста. Механизмом, регулирующим формирование пористой оксидной пленки, является равновесие между скоростью роста барьерного слоя и скоростью его электрохимического растворения. Как известно, для установившегося процесса роста при постоянной плотности тока анодирования размеры ячеек и толщина барьерного слоя приблизительно постоянны и неизменны и определяются напряжением анодирования [4]. Рассмотрим, как коэффициент объемного роста пленок пористого оксида алюминия зависит от напряжения анодирования.

На рис. 5 представлена зависимость коэффициента объемного роста от напряжения анодирования, установившегося на участке стационарного роста анодного оксида алюминия (температура электролита 18, 20°С). График на рис. 6 показывает зависимость коэффициента

объемного роста пленок оксида алюминия, формируемых с постоянной плотностью тока 2,49 мА/см2, от напряжения анодирования при изменении температуры электролита от 16 до 26°С.

1,45 1,4 1,35 1.3 1,25 1,2

20 25 30 35 40 45 50

Ц В

Рис. 5. Зависимость коэффициента объемного роста от напряжения анодирования, установившегося на участке стационарного роста анодного оксида алюминия (температура электролита 7=18 и 20°С)

Как установлено в работе, плотность тока анодирования (рис. 5) и температура электролита (рис. 6) существенно влияют на объемный рост пленок пористого оксида алюминия. Повышение температуры электролита приводит к уменьшению напряжения анодирования и коэффициента объемного роста пленок пористого оксида, а увеличение плотности тока приводит к их увеличению. Сопоставление графиков на рис. 5 и 6 показывает, что в обоих случаях коэффициент объемного роста пленок оксида алюминия к определяется напряжением анодирования. Эта зависимость имеет линейный характер и описывается общим уравнением вида к=1,07+0,0077-и. Таким образом, как размеры ячеек и толщина барьерного слоя пористого оксида алюминия, так и коэффициент объемного роста линейно связаны с напряжением анодирования.

1 1 1

* 1 1 1 1

20 24 28 32 36

и,В

Рис. 6. Зависимость коэффициента объемного роста пленок пористого оксида алюминия, формируемых с постоянной плотностью тока 2,49 мА/см2 от напряжения анодирования при изменении температуры электролита от 16 до 26°С

Заключение

1. Показано, что время сквозного анодирования тонких пленок алюминия при постоянной плотности тока не зависит от температуры электролита. При этом количество электричества, необходимого для электрохимического окисления алюминия равной толщины в различных режимах, постоянно.

2. Выявлено, что увеличение плотности тока анодирования и уменьшение температуры электролита приводит к увеличению коэффициента объемного роста пленок пористого оксида алюминия.

3. Установлено, что зависимость коэффициента объемного роста пленок пористого оксида алюминия от напряжения анодирования имеет линейный характер и описывается общим уравнением вида &=1,07+0,0077-U.

INVESTIGATION OF VOLUME GROWTH OF POROUS ALUMINA

V.M. PARKUN, I.A. VRUBLEVSKI, E.P. IGNASHOV, M.V. PARKUN

Abstract

The main mechanisms of the volume growth of porous alumina films depending on the current density, the anodization voltage and the electrolyte temperature were investigated. Porous anodization of aluminum films were performed in the galvanostatic regime in the 4 % oxalic acid solution at the current densities from 1,6 to 4,8 mA/cm2 at the electrolyte temperature ranged from 16 to 26°C. The profiles of the aluminum-porous alumina and aluminum-substrate interfaces were studied with a computerized profilometer. The volume growth coefficient was found to be specified by the anodization voltage. It was determined that this dependence is of a linear character.

Литература

1. Li A.-P., Mueller F., Birner A., et al. // Adv. Mat. 1999. Vol. 11. P. 483.

2. Nielsch K., Mueller F., Li A.-P. and Goesele U. // Adv. Mat. 2000. Vol. 12. P. 582.

3. Sokol V.A., Kurayev A.A., Sinitsyn A.K., Grinis L.M. // Physics, Chemistry and Application of Nanostructures / Ed: V.E. Borisenko, S.V. Gaponenko, V.S. Gurin. Minsk, Belarus, 1999. P. 280-286.

4. Thompson G.E., Wood G.C. // Treatise on materials science and technology. 1983. Vol. 23. P. 203.

5. NagayamaM, Takahashi H. // J. Metal Finish. Soc. Jap. 1987. Vol. 38, № 10, P. 497.

6. Sokol V., Vorobyova A., Outkina E. // Appl. Phys. Lett. 1998. Vol. 67. P. 487.

7. Li A.P., Müller F., Birner A. et al. // J. Appl. Phys. 1998. Vol. 84. P. 6023.

8. Jessensky O, Mueller F. and Goesele U. // J. Electrochem. Soc. 1998. Vol. 145. P. 3735.

cyberleninka.ru

исследование их состава, структуры и свойств – тема научной статьи по физике читайте бесплатно текст научно-исследовательской работы в электронной библиотеке КиберЛенинка

Доклады БГУИР

2012 № 2 (64)

УДК 621.794.61:543.422

ФОРМИРОВАНИЕ ПОРИСТЫХ АНОДНЫХ ПЛЕНОК ОКСИДА АЛЮМИНИЯ С УТОЛЩЕННЫМ БАРЬЕРНЫМ СЛОЕМ AL2Oз: ИССЛЕДОВАНИЕ ИХ СОСТАВА, СТРУКТУРЫ И СВОЙСТВ

Г.В. ЛИТВИНОВИЧ

Белорусский государственный университет информатики и радиоэлектроники П. Бровки, 6, Минск, 220013, Беларусь

Поступила в редакцию 14 октября 2011

В работе сформированы пористые пленки анодного оксида алюминия с утолщенным барьерным слоем А1203. С помощью рентгенофазового анализа и ИК-спектрофотометрии осуществлен контроль состава полученных образцов. Исследованы структура пор этих образцов, картина порозаполнения при формировании утолщенного барьерного слоя А1203 ,с привлечением для этой цели высокоразрешающей электронно-растровой микроскопии. Наблюдаемое пассивное усиление яркости в спектрах излучения системы подсветки при использовании сформированных нами пленок А1203 объяснимо с точки зрения направленного перераспределения видимого электромагнитного излучения при прохождении света через пленку с такой строго упорядоченной нанопористой структурой. В исследуемых образцах измерена величина пробивного напряжения диэлектрической пленки А1203 и произведено сопоставление ее с результатами, полученными в других электролитах.

Ключевые слова: алюминий, анодное оксидирование, пористые пленки анодного оксида алюминия, барьерный слой плотного А1203, порозаполнение, электронно-микроскопические снимки, оптические и рентгеновские спектры, напряжение пробоя пленки анодного оксида А1203.

Введение

К диэлектрическим свойствам пористых анодных пленок оксида алюминия (А1203) предъявляются часто высокие требования, а именно, большое значение пробивного напряжения (ЦД малые токи утечки, устойчивость к высоким температурам и их стабильность и др. [1-3]. Напряжение пробоя пористых анодных пленок А1203 в диапазоне малых толщин (й), соответствующих нескольким десяткам микрометров, пропорционально величине й . При дальнейшем росте толщины пленки данное увеличение незначительное или даже отсутствует [4]. Известно, что значение пробивного напряжения пористых пленок А1203 сразу после формирования путем электрохимического окисления (анодирования) алюминиевого образца не превышает 1,0-1,5 кВ. Для увеличения этого значения используются различные методы, скажем, заполнение пор наполнителем, к примеру, полиимидом или др. Учитывая, что при формировании пористой анодной пленки оксида алюминия всегда присутствует тонкий барьерный слой плотного А1203 , прилегающий к металлу и пористому оксиду алюминия, имеется возможность варьировать его толщиной. Достигается это благодаря пропорциональной зависимости значения этой толщины от величины приложенного напряжения анодирования. С ростом же толщины барьерного слоя А1203 наблюдается некоторое увеличение значения пробивного напряжения [4] . В данной работе после проведения процесса анодирования исходного алюминиевого образца в сернокислом электролите и получения на поверхности пористой пленки А1203 заданных параметров, проведена дополнительная операция плотного оксидирования их в электролите барьерного типа. Данная операция преследовала цель максимально увеличить толщину барьерного слоя А1203 в пористой оксидной пленке алюминия. Процесс формирования таких

пористых анодных пленок оксида алюминия с утолщенным барьерным слоем А1203, состав, структура и свойства полученных образцов были исследованы и результат изложен ниже.

Экспериментальная часть

При выполнении эксперимента использовали алюминиевую фольгу А99,99 толщиной d=100 мкм с поверхностью ~12 класса чистоты. Из нее вырезали образцы размером 60х60 мм и в них создавали окна 20^35 мм для анодирования, а остальную часть, за исключением еще контактных площадок для токоподвода, маскировали. Электрохимическое окисление образцов проводили в ванне с водным раствором серной кислоты (100 г/л Н^04) при постоянном напряжении формовки 20 В (потенциостатический режим), перемешивании электролита с поддержанием температуры, равной в данном случае 12±1°С. Образец, который служил анодом, крепился в Тьдержателе и перемещался в электролите, катодом же была №-пластина. Процесс анодирования осуществлялся только с лицевой стороны образца в его окнах. Временем анодирования задавалась толщина пористой анодной пленки А1203 и величина ее в наших исследованиях соответствовала ~60 мкм.

По завершении пористого анодирования образцов следовали промывка и дальнейшее плотное оксидирование в 1%-ном водном растворе лимонной кислоты. Напряжение медленно разворачивали до максимально возможной величины, обусловленной технической характеристикой используемого прибора, в нашем эксперименте равной 1100 В, затем образец выдерживали при этом значении до спада тока. Здесь уместно отметить важность выполненной ранее операции маскирования нерабочей части образца по причине возможного локального прогара и его порчи. После окончания процесса плотного оксидирования образец вновь подвергался мойке и с обратной его стороны в окнах удалялись маска и оставшийся слой алюминия.

200-

180- __________

160- к:::

150140 Ич

130120 и Vtortt я X íiil fj 1 3

110 Щ шщ щ ftW

908070- Чклл ^si tt 4№£ 1 i

Д1.1..,. да

50- __________; BU IPi y ___________ i á ;

40 30- ----------- -----------:-----------jn^I* Щ

20100: .........i .............i.............. ...........:...........:........... .........

Рис. 1. Рентгеновские спектры пленок А1203: 1 - пленка А1203 после обычного процесса пористого анодирования алюминия; 2 - пористая пленка А1203, прошедшая операцию формирования утолщенного барьерного слоя оксида алюминия; 3 - пленка А1203 толщиной 285 мкм (в ~5 раз большей предыдущих)

Для контроля состава полученных образцов были использованы рентгенофазовый анализ и ИК-спекрофотометрия. Представляло интерес проверить наличие в этих образцах кристаллической фазы и убедиться, насколько использованные методы анализа окажутся чувствительны к столь малым ее возможным дозам. Для этого на приборе Дрон 4-13 в Си-излучении (Ка=1,54178 А) при фокусировке Брэгга-Брентано и скорости развертки 0,5 град/мин в интервале углов 20=10-70 град записаны спектры исследуемых образцов.

На рис. 1 приведены эти спектры пленок А1203. Визуально очевидно, что представленные на рис.1 спектры не имеют существенных различий и мы фиксируем только характерную, в основном, для процесса анодирования аморфную фазу. Увеличение толщины пленки в ~5 раз (образец 3) не привело к заметным изменениям в спектре, а значит и в ее составе. Также различий не обнаружено в ИК-спектрах в диапазоне длин волн ^=2,5-25 мкм, что подтверждает отмеченный выше результат.

На рис. 2 приведены оптические спектры пленок А1203 в видимом диапазоне ^=0,4-0,8 мкм, измеренные аналогично работе [2]. Спектры излучения системы подсветки с пленками 1 и 2 записаны при падающем излучении сначала на одну, а затем другую сторону образца, т.е. со стороны открытых пор и барьерного слоя. Рисунок иллюстрирует влияние расположения сторон образца на интенсивность прошедшего сигнала. Подобно ранее изложенным данным [5], для образцов 1 и 2 на выходе мы имеем пассивное усиление интенсивности прошедшего излучения. Кроме того, для образца 2 из-за утолщенного барьерного слоя А1203 мы наблюдаем интерференцию. Используя формулу расчета [6] и сведения из интерференционной картины вычисленная толщина этого барьерного слоя составила 1,32 мкм (показатель преломления «=1,56). Применяемая на практике оценочная формула для толщины барьерного слоя А1203 [7]:

б.с. kUa,

где к - коэффициент пропорциональности, иа - напряжение анодирования) дает при к=1,3 нм/В и иа=1100 В величину а?б.с=1,43 мкм, близкую к рассчитанной выше.

С помощью полученных электронно-микроскопических снимков исследовалась структура сформированных в работе пористых пленок анодного А1203. На рис. 3 представлены СЭМ-изображения поперечного сечения пористой анодной пленки А1203 с дополнительно сформированным утолщенным барьерным слоем (образец 2). Как видно из рис. 3,а, на котором просматривается поперечное сечение всей пленки и приведена ее толщина, хорошо заметен плотный барьерный слой, а под большим углом - пористая сторона образца. Пронизывающие пленку А1203 вертикальные поры представлены на рис. 3,6: их средний диаметр равен 12 нм, а толщина стенок между порами соответствует приблизительно двум диаметрам пор. Рис. 3,е демонстрирует утолщенный барьерный слой А1203 в пористой анодной пленке оксида алюминия, измеренная толщина которой равна 1,35 мкм. Эта величина хорошо согласуется со значениями, изложенными ранее. Следует подчеркнуть наличие четко выраженной границы раздела пористый-плотный оксид алюминия в наблюдаемом нами процессе порозаполнения.

Важным фактором из спектров излучения в диапазоне длин волн 0,4-0,8 мкм (рис. 2) является то, что пористая пленка с утолщенным барьерным слоем А1203 (обр. 2) толщиной 1,35 мкм сохраняет пассивное усиление, аналогично образцу 1. Упомянутый фактор обусловлен, скорее всего, тем, что участие в измерениях пленки (подложки) анодного А1203 со строго упорядоченной нанопористой структурой приводит к гашению видимого электромагнитного излучения в направлениях, лежащих в плоскости подложки. Этим достигается улучшение экстин-ции света с подложки и увеличение направленности распространения света. В целом, подобные сведения приближают нас к окончательному пониманию механизма наблюдаемого эффекта и позволят найти его оптимальные варианты.

Для измерения напряжения пробоя, важного электрофизического параметра алюминиевых оснований с диэлектрическим слоем анодного А1203, использовался прибор, позволяющий фиксировать пробивное напряжение ипр с рабочим диапазоном до 10 кВ. Прибор представляет собой управляемый высоковольтный источник с возможностью плавно нарастающей развертки напряжения до электрического пробоя, который фиксировался автоматически. Контроль электрического пробоя осуществлялся встроенным и внешним измерительными блоками. Значение пробивного напряжения полученных образцов в сернокислом электролите с последующим по-розаполнееним за счет роста утолщенного барьерного слоя А1203 уступают подобным, полу-

Рис. 2. Дифференциальные спектры излучения системы подстветки с пористыми анодными пленками А1203: 1 - пленка А1203 после обычного процесса пористого процесса анодирования алюминия; 2 - пористая пленка А1203, прошедшая операцию формирования утолщенного барьерного слоя оксида алюминия

ченным в щавелевой кислоте, и не превышают ~2 кВ. Преобразование аморфной фазы А12О3 исследуемых образцов в кристаллическую у - А1203, которое осуществлялось термообработкой

в

Рис. 3. Электронно-микроскопические снимки поперечного сечения пористых анодных пленок оксида алюминия с утолщенным барьерным слоем А1203

Результаты и их обсуждение

Изложенные здесь сведения позволяют утверждать, что формирование утолщенного барьерного слоя А1203 при ?У= 1100 В в пористых пленках анодного оксида алюминия не привело к изменению состава (в пределах чувствительности используемых для контроля методов). Если учесть, что эти изменения относятся в первую очередь к тонкому барьерному слою А1203, а еще добавить малость самой величины, то сказанное может послужить объяснением конечного результата. При повторном плотном оксидировании алюминия через поры пористого оксида А1203 мы наблюдаем процесс порозаполнения. При смене электролита и при превышении напряжения формовки иа пористого оксида начинает увеличиваться толщина барьерного слоя А1203 [8] и пора начинает заполняться плотным оксидом. Это подтверждается литературными данными, где также в ходе вторичного формирования по мере увеличения продолжительности электролиза отмечается процесс заполнения пор, обусловленный образованием новых порций окислов. В процессе вторичного формирования ионы А13+ переносятся сквозь барьерный слой в направлении металл^раствор, а ионы О " - в направлении раствор^металл, в результате чего происходит образование окислов на поверхностях раздела раствор - барьерный слой (в донной части пор) и барьерный слой - металл, соответственно. Рассчитанные числа переноса сквозь барьерный слой ионов А13+ и О2- равны 0,4 и 0,6, соответственно. Т.е., проявляется преимущественная роль в процессе переноса отрицательных ионов кислорода.

Следует отметить, что применение строго упорядоченных нанопористых структур типа пористых анодных пленок А12О3 в светоизлучательных приборах позволяет добиваться оптимальной направленности видимого электромагнитного излучения.

Из исследований пробивных напряжений вытекает, что более высокими значениями ипр

обладают пленки, сформированные в водном растворе щавелевой кислоты. Пористые пленки

анодного А12О3, сформированные в сернокислом электролите, имеют малый диаметр каналов,

большую активную адсорбирующую поверхность, включая такие встроенные продукты элек-2-

тролиза, как SO4", что в целом приводит к значительным токам утечки и меньшим величинам пробивных напряжений.

Заключение

Таким образом, из выполненных исследований можно видеть, что при вторичном формировании утолщенного барьерного слоя Al2O3 в пористой пленке анодного оксида алюминия протекает процесс порозаполнения. Используемые при этом высокие значения напряжения при анодировании не нарушают вначале сформированную аморфную фазу анодного оксида алюминия (в пределах чувствительности применяемых методов контроля). Величины толщин барьерного слоя оксида алюминия, измеренные и расчетные, хорошо согласуются между собой. Одновременно важным моментом в спектрах излучения системы подсветки с исследуемыми образцами для длин волн 0,4-0,8 мкм является пассивное усиление интенсивности прошедшего света и отсутствие, в нашем случае, существенного влияния на него утолщенного барьерного слоя Al2O3. В вопросе, касающемся величины пробивного напряжения анодных пленок Al2O3, в случае необходимости требуется учесть электролит анодирования и метод по-розаполнения.

Автор выражает благодарность сотруднику института физики Прислопскому С.Я. за оказанную помощь в получении спектров излучения системы подсветки с исследуемыми образцами.

WITH THICK AL2O3 BARRIER LAYER: INVESTIGATIONS OF THEIR COMPOSITION, STRUCTURE AND PROPERTIES

G.V. LITVINOVICH

Abstract

Porous anode alumina oxide films with thick Al2O3 barrier layer were formed. The composition of the control sample was performed by means of X-ray-phase and IR-spectrophotometer analysis. The structure of pores in these samples and picture of the filling of pores were studied under formation of the thickened Al2O3 barrier layer with use of the electronic-raster microscopy with high resolution. Observed passive reinforcement of intensity in radiation spectrum of the system illumination with formed Al2O3 films may be explained with standpoint of the directed redistribution of the visible electromagnetic radiation in the process of the light passing through the film with strictly ordering nanoporous structure. The value of break-voltage was measured and results were compared with these values for other electrolytes.

Список литературы

1. Сокол В.А. Электрохимическая технология гибридных интегральных микросхем. Мн., 2004.

2. Осинский В.И., Вербицкий В.Г., Мацкевич В.М. и др. // Электроника и связь. Тематический выпуск «Проблемы электроники». 2008. Ч 1. С. 92-96.

3. Рахман Танасис // Полупроводниковая светотехника. 2009. №1. С. 24-25.

4. Шиманович Д.Л., Литвинович Г.В., Сокол В.А. // Труды международной научно-технической конференции и молодежной школы-семинара «Нанотехнологии-2010». Таганрог. 2010. Ч.1. С.225-230.

5. Yakovtseva V., Litvinovich G., Sokol V. // «Physics, Chemistry and application of nanostructures». Proceedings of the International Conference Nanomeeting - 2009. Minsk, Belarus 26-29 May 2009. P. 613-616.

6. Васильева И.А., Филаретов Г.А., Яковлев А.С. // Обзоры по электронной технике. 1978. Сер.3 Микроэлектроника. Вып. 4 (603).С. 46.

7. Лыньков Л.М., Мухоров Н.И. Микроструктуры на основе анодной алюмооксидной технологии. Мн., 2002.

8. Мидзуки И., Кондо Т., Нисио К. и др. // Доклад на 117-ой конференции «Общества изучения технологий обработки поверхностей». 2008. 14В-10. Р. 203-204.

cyberleninka.ru