Метод экструзии полимеров (пластмасс). Пленка экструдированная

Что такое экструдер и экструзия, принципы работы

Экструзия исключает из производственного цикла трудоемкую механическую обработку. Это быстрый и недорогой способ получения пленок, труб, профиля и других изделий, выпускаемых погонажом из полимерного сырья. В статье расскажем, что такое экструдер, как происходит процесс экструзии полиэтилена, разберем тонкости экструзионной технологии.

Что такое экструзия полимеров?

Процесс экструзии происходит при нагреве полимеров максимум до 250 0С. Производство идет на скорости до 120 метров/минуту. Около 30 % всего объема полимеров перерабатывается по экструзионной технологии с помощью экструдеров. Попробуем разобраться в тонкостях этого процесса.

Экструзия полимеров — это технология получения формовочных изделий из термопластов и их композиций на шнековых прессах. Осуществляется путем продавливания (под давлением) однородного расплава через щель формовочной головки экструдера.

Щель имеет определенную форму, которая определяет геометрию изделия — сайдинг, пленка, оконный ПВХ профиль. В качестве сырья используются гранулы полиэтилена ПВД и ПНД, полипропилена, ПВХ, полистирола и других полимеров.

Экструзия включает в себя следующие этапы:

- получение однородного расплава в экструдере;

- формование;

- охлаждение продукции;

- натяжение и намотка (пленки), нарезка (профиль, труба).

Устройство и принцип работы экструдера, что это такое

Уже по тому, что слова «экструдер» и «экструзия» являются однокоренными, становится понятным, что экструдер — это основной рабочий орган экструзионной линии.

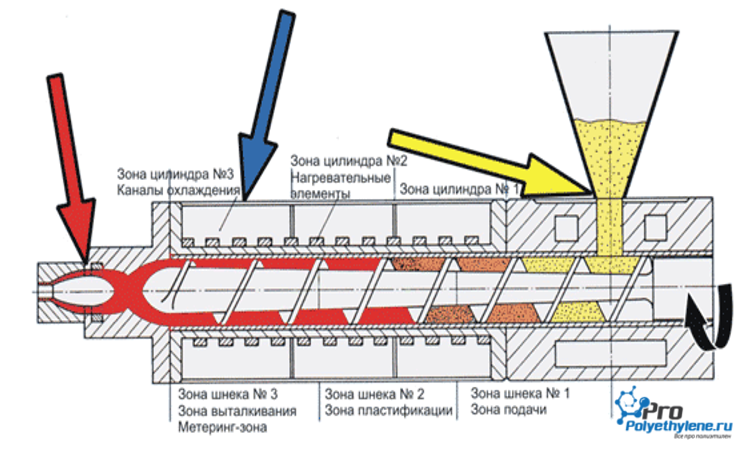

По длине экструдер для полимеров условно делится на три зоны: загрузки, сжатия расплава и дозирования.

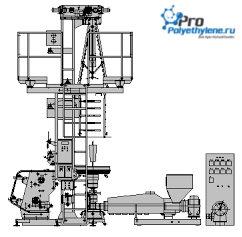

Экструдер для пленки

Схема экструдера для полиэтилена

- Зона загрузки. Гранулы (порошок, вторичное сырье) подаются в бункер самотеком или под напором сжатого компрессором воздуха. Шнек, который приводится в движение работой привода, вращается, и уплотняя полимер до состояния пробки, продвигает его к горячим секциям экструдера.

- Зона плавления. Здесь шаг между витками начинает уменьшаться. Как следствие один и тот же объем полимера пытается поместиться в уменьшившемся пространстве. Пробка прижимается к обогреваемым стенкам трубы экструдера, плавится, расплав перемешивается. Хотим уточнить, что плавление происходит, в основном, не за счет нагревателей (они лишь интенсифицируют процесс), а из-за огромных сдвиговых деформаций в уплотняющемся полимере.

- Зона дозирования. На выходе из экструдера полимер продавливается через систему фильтрующих сеток и проходит через формующее отверстие, профиль которого зависит от формы выпускаемой продукции.

Важно! Экструдер может различаться по типу и количеству шнеков. Выпускаются: одношнековые, двухшнековые и многошнековые, дисковые и многодисковые экструдеры.

О конструкции одношнекового экструдера.

Внутри толстостенного корпуса (трубы) вращается шнек — металлический стержень с винтовой навивкой. Шнек перемещает гранулы по направлению к экструзионной головке. Корпус опоясывают секции хомутовых нагревателей, которые греют металл и плавят полимер, прижимаемый винтом к внутренней поверхности трубы. «Горячую» часть оборудования помещают в водоохлаждаемый кожух, и сверху утепляют термочехлом.

Одношнековый экструдер, схема

Экструзия пленки

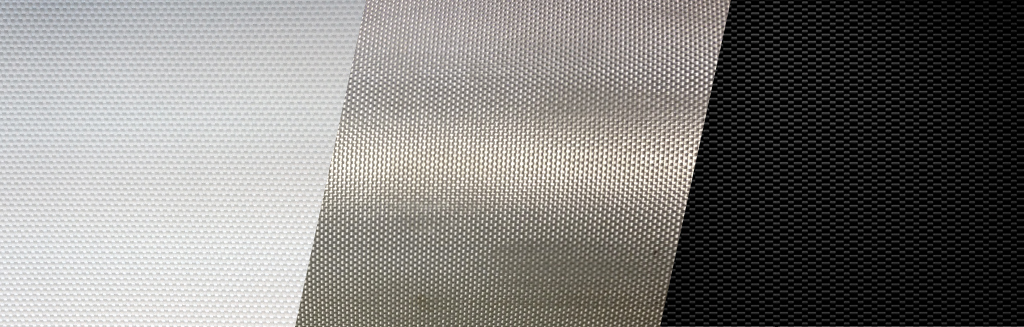

Наиболее популярными формовочными изделиями, которые получают с применением экструзии, являются пленки. Их изготавливают из полистирола, полипропилена, полиамида, лавсана, поликарбоната, ПВХ, но самыми востребованными из них являются, конечно же, пленки из экструдированного полиэтилена высокого и низкого давления. Именно на их примере мы рассмотрим, какие этапы этот материал проходит на выходе из экструдера.

Существует два метода экструдирования пленок:

- Метод раздува рукава.

- Метод плоскощелевой экструзии.

Читайте также какие дефекты могут возникнуть при экструзии пленки и как их устранить.

Метод раздува рукава.

Полимер выдувается из экструдера для пленки через кольцевую щель в формующей головке. Визуально это выглядит, как из фильеры поднимается сплошной пленочный цилиндр, раздуваемый изнутри воздухом. Воздух подается под давлением через дорн — отверстие в центре головки.

Охлаждение при экструзии полиэтилена, в зависимости от ориентации рукава, может производиться по двум схемам:

- Если рукав направлен вертикально вверх или горизонтально, то пленка обдувается воздухом, поступающим через охлаждающие кольца по периметру рукава;

Раздувной экструдер

- При отводе рукава вниз используется водяное охлаждение — такая схема сокращает время кристаллизации.

После остывания пленка складывается с помощью специальных «щек» в полотно и протягивается через отжимающие воздух валки. Готовый материал отправляется на намотку.

Чем быстрее охладить расплав полиэтилена на выходе из экструдера, тем выше будет прозрачность и блеск пленки. Почему так происходит? Дело в том, что при остывании в пленке образуется два вида молекулярных структур — кристаллическая и амфорная. Когда материал охлаждают медленно, то макромолекулы полимера успеют сформироваться в кристаллы, и экструдированная пленка будет мутной и неэластичной, но прочной. При быстром охлаждении кристаллы не успевают соединиться и пространство между ними заполняют амфорные связи, придающие пленке прозрачность, хорошую эластичность и гибкость.

Метод плоскощелевой экструзии.

Отверстие в фильере плоскощелевого экструдера протачивают в виде тончайшей щели. Пленка из формовочной головки выходит в виде непрерывного полотна определенной толщины и ширины.

Плоскощелевой экструдер для производства стрейч-пленки

Существует два варианта охлаждения пленки полученной плоскощелевым методом:

- Первый, это когда экструзионный полиэтилен сразу же после формования подается на охлаждающий барабан, температура поверхности которого поддерживается на уровне 30…50 0С.

- Второй вариант — пленку пропускают через ванну с проточной водой. Такое шоковое охлаждение позволяет получать блестящий и прозрачный материал, но есть свои нюансы. Когда пленка заходит в воду, она вызывает рябь на ее поверхности, из-за которой на полиэтилене появляются пятна.

После охлаждения и сушки полиэтилен протягивается через натягивающие валы и идет на намотку.

Соэкструзия и коэкструзия.

Соэкструзия — это технология, использующаяся для получения многослойных пленок.

В качестве сырья может использоваться: полиэтилен низкой и высокой плотности, полипропилен, полиамидная пленка и др. полимеры. Гранулят этих пластических масс плавится в разных экструдерах, после чего соединяется и проходит через одну формовочную фильеру (головку). Для прочного склеивания нужно, чтобы молекулярная сетка полимеров была похожа по структуре. Но если нужно связать барьерный слой, например, EVOH и линейный полиэтилен, то потребуется специальные вяжущие сополимеры.

Соэкструзионные многослойные пленки используются для вакуумирования продуктов, как транспортная упаковка, с/х пленка (для мульчирования, пленка с эффектом антифог), упаковка фармацевтических препаратов.

По похожей технологии, которая получила название коэкструзия, изготавливают панели сайдинга и профиль ПВХ. Поливинилхлорид — основа профиля, занимает около 80% толщины панели, оставшиеся 20% — акрил. Как и в случае соэкструзии, используется работа двух коэкструдеров, где отдельно плавят ПВХ и акрил. Соединяются эти расплавы в щелевой филере, откуда выходят уже готовым спаянным изделием.

Коронарная обработка пленки после экструзии

Химическая инертность и малая поверхностная энергия пленки делают ее невосприимчивой к типографской или любой другой краске. Нанесение покрытия на поверхность полиэтилена станет возможным, если его поверхностная энергия будет хотя бы на 10 дин/см выше энергии наносимой краски. В ином случае краска будет просто собираться в капли. «Подзарядить» пленку можно коронированием. Каждая экструзивная линия оборудована активатором обработки коронным разрядом, который состоит из: генератора, трансформатора и электродов. При пропадании пленки в область электромагнитного поля растет ее поверхностная энергия и повреждается верхний слой макромолекул (микротравление).

Применение технологии экструзии

- Химическая промышленность. Почти все термопласты и их композиции могут перерабатываться экструзией в готовые изделия (пленки, трубы, оболочки изоляции, сайдинг, листы).

- Производство комбикорма. Измельченное сырье для производства комбикорма поступает в экструдер, где подвергается уплотнению, сжатию и температурной обработке при температуре до 200 0С. Этот способ переработки повышает питательность и усвояемость корма, сохраняет в нем витамины и препятствует размножению микроорганизмов.

- Брикетирование твердого биотоплива. Переработка биомассы (торфа, угольной пыли, шелухи подсолнечника, отходов сахарного производства, соломы сои, щепы) и прессование ее в гранулы или брикеты производится на экструдерах;

- Пищевая промышленность. Макароны, кукурузные палочки и хлопья, жевательная резинка и чипсы, соевые продукты— все эти продукты изготавливают с помощью пищевой экструзии.

Экструзия теста, экструдер для теста

Развитие экструзионного производства сейчас идет сейчас по трем направлениям. Это: усовершенствование существующего оборудования, применение новых композиций полимеров, совершенствование автоматизированных систем управления. Последнее направление представляется наиболее актуальным — уже сейчас в России появились установки оборудованные АСУ на основе микропроцессора. Они позволяют автоматически контролировать не только работу экструдера, но и системы подготовки сырья, калибровки и обрезки готовых изделий.

oplenke.ru

метод переработки полиэтилена и пластмасс

Экструзия – это процесс плавления полимера (допустим, полиэтилена), в результате которой он превращается в изделие определенного размера. Общая технология экструзии всегда одна и та же, но некоторые факторы изменяются в зависимости от толщины, которую необходимо получить. После плавки полиэтилен сушится воздухом, и этот процесс тоже считается частью экструзии. Машина, которая выполняет данную работу, называется экструдером. В наше время это самый распространенный метод создания полиэтиленовой пленки.

Описание процесса экструзии

Такая сложная и комплексная процедура не может выполняться без соответствующего оборудования. Для получения качественной пленки необходим надежный и исправно работающий экструдер. Для начала в бункер машины загружаются полиэтиленовые гранулы, а затем включается функция нагрева. Вскоре гранулы плавятся и превращаются в вязкую прозрачную массу. Это и есть основа будущей пленки.

Такая сложная и комплексная процедура не может выполняться без соответствующего оборудования. Для получения качественной пленки необходим надежный и исправно работающий экструдер. Для начала в бункер машины загружаются полиэтиленовые гранулы, а затем включается функция нагрева. Вскоре гранулы плавятся и превращаются в вязкую прозрачную массу. Это и есть основа будущей пленки.

Вязкая масса проходит сквозь узкие отверстия, которые формируют кольцо. Результатом этой операции является «труба» из пленки. Как правило, в экструдерах предусмотрена функция изменения диаметра этой «трубы».

Затем пленка подвергается воздействию сжатого воздуха, после чего меняет форму. Она становится похожей на сильно вытянутый по вертикали баллон. Посреди валков элеватора находится небольшой зазор, в области которого соединяются края «баллона». Как результат, пленка оседает на дно экструдера и представляет собой сплюснутый рукав.

Нередко для изготовления полиэтиленовых пакетов применяются фальцеватели. В результате получается рукав с фальцовкой. Если изготовитель хочет сразу же нарезать пленку, то в конце сушки он применяет специальные ножи.

Особенности экструзии

Метод экструзии почти одинаков для большинства полимеров. Но температура плавки у каждого своя. Производители полиэтиленовой пленки пользуются расчетными номограммами, чтобы точно определять температуру, при которой плавятся те или иные термопласты. Чаще всего для плавки используются:

- полиэтилен;

- полипропилен;

- поливинилхлорид;

- полиформальдегид;

- полистирол.

В отличие от большинства плавящихся веществ, температура плавления полимеров может колебаться в довольно широком диапазоне. Так, полиэтилен плавится при температуре от 100 до 125°С, а различные виды полипропилена могут требовать температуру от 80 до 170°С. Это обуславливается составом полимеров, а также условиями проведения экструзии.

Экструзия полимеров требует от изготовителя пленки высоких профессиональных знаний. К примеру, поликарбонат и полиметилметакрилат – это полимеры с высокой вязкостью, которые при неосторожном превышении температуры могут потерять свои ключевые свойства.

Как известно, изначально полиэтилен существует в виде порошка. Но для того, чтобы загрузить его в экструдер, нужно сначала добиться гранулированной формы. Для этого проводятся следующие операции:

- Литье или прессование (иногда применяются другие методы) для получения цельной массы полимера.

- Плавка с последующим пропусканием через круглые отверстия (диаметр – от 1,5 до 2,5 мм).

- Нарезка полученной толстой нити на небольшие гранулы.

Только после этого полиэтилен можно загружать в экструдер. Аналогичные операции нужно проделывать и с полипропиленом, а также с некоторыми другими полимерами. Практически любая линия экструзии может работать со всеми полимерами, но машины не в силах сами подстраиваться под изменение материала.

Плавление и охлаждение полиэтилена

Экструзия полиэтилена мало отличается от экструзии других полиолефинов, но нужно помнить одну важную вещь. При плавке полиэтилена выделяется намного больше тепла, чем, скажем, при плавке «родственного» полипропилена. Поэтому, если в прошлый раз экструдер работал с полипропиленом, а теперь необходимо экструдировать полиэтилен, то перед началом работы нужно снизить мощность нагревателей. Если пренебречь этим правилом, то пленка будет кристаллизоваться, станет хрупкой и непрозрачной.

Такой же результат – помутнение и хрупкость – ожидает и при неправильном охлаждении. Полиэтилен нужно охлаждать быстро и интенсивно. Если полимер будет слишком долго сохранять свое тепло, то начнется кристаллизация, которая в первую очередь скажется на прозрачности, а потом и на ударопрочности пленки.

Процесс экструзии с помощью кольцевого зазора (именно он был описан в начале статьи) имеет один существенный недостаток. Полученная пленка имеет неравномерную толщину и часто образовывает складки. Чтобы снизить риск этих побочных явлений, была сконструирована специальная головка экструдера. Ее внутренние и наружные стенки одновременно вращаются, минимизируя разброс толщины. Шанс появления складок тоже заметно падает.

Несмотря на этот недостаток, кольцевой зазор – лучший способ экструзии из ныне существующих. Именно он лежит в основе большинства полиэтиленовых изделий, которые используются на производствах, при строительстве и в быту.

Коронаторная обработка пленки после экструзии

Существуют специальные приспособления – коронаторы, которые применяются для обработки наружной поверхности пленочных рукавов. Они обдают пленку коронными разрядами тока. Данная процедура является необходимой, если изготовленная пленка будет подвергаться флексопечати.

Структура любого полимера – не волокнистая, поэтому краска будет легко держаться на на пленке и без дополнительной обработки (клейка, стимуляция и т.д.). Но использование коронаторов обязательно, ведь без них краска будет слезать с пленки в течение нескольких секунд. Краска, какой бы она ни была, превратится в каплю и будет спокойно передвигаться по полимерной пленке. Коронные разряды тока обеспечивают для пленки и краски валентную связь, и изначальная форма сохраняется на долгое время.

Структура любого полимера – не волокнистая, поэтому краска будет легко держаться на на пленке и без дополнительной обработки (клейка, стимуляция и т.д.). Но использование коронаторов обязательно, ведь без них краска будет слезать с пленки в течение нескольких секунд. Краска, какой бы она ни была, превратится в каплю и будет спокойно передвигаться по полимерной пленке. Коронные разряды тока обеспечивают для пленки и краски валентную связь, и изначальная форма сохраняется на долгое время.

Дефекты пленки и их устранение

Такой сложный процесс, как экструзия пластмасс и полимеров, нечасто может обойтись без погрешностей. В большинстве случаев возникают недочеты, которые необходимо устранить. Поэтому мы рассмотрим основные погрешности при экструзии полиэтилена, а также опишем способы их устранения:

- Плохая прозрачность пленки. Эта проблема чаще всего решается повышением температуры плавки, а также повышением (или, наоборот, понижением) интенсивности охлаждения. Если ни один из способов не помогает, то остается только сменить марку полиэтилена.

- Посторонние вкрапления. Для решения этой проблемы нужно проверить, правильно ли хранится сырье (гранулированный полиэтилен), а также протестировать его качество.

- Полосы на пленке. Чаще всего они бывают продольными, реже – поперечными или хаотичными. Почти всегда это связано с плохим состоянием головки экструдера. Ее необходимо отполировать и очистить от нагара.

- Потускнение поверхности пленки. Чтобы избавиться от этого неприятного эффекта, нужно снизить температуру плавки, поднять давление во время экструзии, снизить скорость вращения шнека, отполировать головку экструдера.

- Шероховатость поверхности. Для избавления от этой проблемы можно отполировать головку и повысить температуру плавки, а также подсушить полиэтиленовые гранулы. Но это не всегда помогает, и тогда приходится заменять партию полимера.

Отдельного внимания заслуживает проблема разнотолщинности, которая уже была описана выше. Неравномерная толщина может иметь разный характер, и в зависимости от этого варьируется способ устранения проблемы:

- если раздутый рукав полностью асимметричен, то нужно изменить размер зазора по периметру, а также проверить, равномерно ли прогревается головка экструдера;

- если разнотолщинность проявляется только поперек рукава, то нужно также изменить размер зазора и отрегулировать температуру плавки;

- если разнотолщинность проявляется только вдоль рукава, то нужно изменить скорость его отвода, отрегулировать скорость вращения шнека, параметры температуры и охлаждения.

Заключение

Итак, экструзия – это процесс, при котором полиэтилен из гранулированного материала превращается в прозрачную пленку. Данная процедура является комплексной и требует не только специального оборудования, но и профессиональных навыков человека, который будет работать с экструдером. Тем не менее, при создании изделий из полимеров без экструзии обойтись невозможно.

propolyethylene.ru

Экструдированная пленка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Экструдированная пленка

Cтраница 1

Экструдированная пленка изотактического полибутена-1 первоначально кристаллизуется в форму II тетрагональной кристаллической структуры, но по мере старения происходит трансформация в форму I гексагональной структуры. [1]

Для экструдированной пленки Е данных не приводится, но отмечается, что они примерно близки к данным для пленки N. Для производства конденсаторов предназначается пленка KG, обладающая наиболее высокой механической прочностью и наилучшими электрическими свойствами, если не считать несколько сниженной диэлектрической проницаемости. По механической прочности эта пленка, как и пленка ПЭТФ, превосходит конденсаторную бумагу, что позволило в последнее время снизить нижний предел толщины пленки поликарбоната до 2 мкм. [2]

Очевидно, что деформация экструдированных пленок вдоль и поперек направления экструзии должна протекать различно, поскольку в первом случае растягивающая сила приложена в направлении, перпендикулярном ламелярным слоям, а во втором - вдоль ламелей. На основании рентгенодифракционных данных, полученных для разных стадий растяжения экструдированных пленок ПЭВД, авторы работ [79, 96-99] описывают структурные превращения как дробление ламелей на систему фибрилл, макромолекулярные цепи в которых направлены вдоль их осей. Сравнение ориентации макромолекул, определяемой по большеугловым рентгенограммам, с распределением интенсивности малоугловых рефлексов позволяет считать, что фибриллы сначала имеют форму спирали и выпрямляются только на последних стадиях вытяжки. [4]

Для приема и быстрого охлаждения экструдированной пленки служит специальный барабан с полированной поверхностью, попадая на которую полимер из вязкотекучего переходит в стеклообразное состояние. Барабан ( рис. 63) состоит из тонкостенной наружной оболочки, внутри которой находится прочный массивный цилиндр. [6]

В настоящее время фирма изготовляет пленки четырех марок: N - нормальная литая пленка золотисто-желтого цвета толщиной от 20 до 200 мкм; G - литая и продольно вытянутая ( ориентированная) пленка, также золотисто-желтая толщиной от 10 до 100 мкм; КО - литая, продольно вытянутая и кристаллизованная пленка желто-зеленая толщиной от 2 до 60 мкм; Е - экструдированная пленка толщиной от 200 до 500 мкм. [7]

Вышеописанный характер перестройки соответствует растяжению при комнатной температуре. Если экструдированные пленки растягивать при повышенных температурах ( например, 90 С) основная схема перехода от ламелярной структуры к фибриллярной остается той же, хотя внешний вид рефлексов несколько изменяется. [8]

Предварительная обработка обычно проводится одновременно с экструдированием пленки, что является преимуществом в тех случаях, когда в пленке присутствуют антистатик или иные химикаты-добавки. Если экструдированная пленка хранится до обработки, то добавки выпотевают на поверхность и это затрудняет достижение равномерной обработки. [9]

Очевидно, что деформация экструдированных пленок вдоль и поперек направления экструзии должна протекать различно, поскольку в первом случае растягивающая сила приложена в направлении, перпендикулярном ламелярным слоям, а во втором - вдоль ламелей. На основании рентгенодифракционных данных, полученных для разных стадий растяжения экструдированных пленок ПЭВД, авторы работ [79, 96-99] описывают структурные превращения как дробление ламелей на систему фибрилл, макромолекулярные цепи в которых направлены вдоль их осей. Сравнение ориентации макромолекул, определяемой по большеугловым рентгенограммам, с распределением интенсивности малоугловых рефлексов позволяет считать, что фибриллы сначала имеют форму спирали и выпрямляются только на последних стадиях вытяжки. [10]

В работе Келлера [133] сообщаются результаты рентгенографических исследований ориентации кристаллитов при экструзии, кристаллизации в потоке расплава и последующем растяжении полиэтилена, различных полиамидов и терилена. Кристаллизации экструдированных пленок полиэтилена посвящены специальные работы Хольмса и Паль-мера [134] и Аггарвала, Тпллп п Свитппга [135], в которых комбиниро - вались рентгенографические и оптические ( в видимой и инфракрасной областях) методы исследования. Франк, Келлер и О Конпор [136] объяснили цилиндрическую текстуру растянутого полиэтилена процессами скольжения и образования двойников, известными для металлов и пизкомолекулярных соединений. [11]

Хотя значительное количество листов и пленки производится экструзией, большая часть высококачественных листовых материалов изготовляется каландрированием. Достоинства современных каландров приведены в разделе Оборудование для переработки резины, поэтому здесь рассматриваются только некоторые дополнительные технические характеристики. Современные пленочные каландры имеют валки диаметром до 800 мм и длиной до 2400 мм; производительность мощных каландровых линий для пленки может достигать 3000 кг / ч, линейная скорость каландрирования-цо 82м / мин. Как каландрированная, так и экструдированная пленка подвергается при дальнейшей обработке продольной и поперечной вытяжке. Машины для двухосной ориентации пленки выпускаются, в основном, раздельного типа, однако, как западноевропейские, так и американские фирмы не прекращают работ по созданию машин для одновременной вытяжки в двух направлениях. Наибольшие успехи в этом направлении достигнуты в ФРГ. [12]

Страницы: 1

www.ngpedia.ru

Экструдирование - пленка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Экструдирование - пленка

Cтраница 1

Экструдирование пленок из поливинилиденфторида с молекулярной массой 82000, согласно Столингсу [478], осуществляется по режиму: зона 1: 245 С; зона 2: 250 С; зона 3: 260 С; зона 4: 260 С; головка экструдера: 270 С; частота вращения шнека 40 об / мин. Температура переработки не должна превышать 290 С, поскольку в противном случае под действием сдвиговых напряжений происходит быстрое отщепление фтористого водорода и коррозия основных частей экструдера. [1]

Наиболее распространенным способом экструдирования пленок является рукавная технология или технология экструзии с раздувом; с ее помощью производится около 85 % всей пленочной продукции. [2]

Предварительная обработка обычно проводится одновременно с экструдированием пленки, что является преимуществом в тех случаях, когда в пленке присутствуют антистатик или иные химикаты-добавки. Если экструдированная пленка хранится до обработки, то добавки выпотевают на поверхность и это затрудняет достижение равномерной обработки. [3]

На рис. 361 - 364 показаны схемы экструдирования пленки. Схема агрегата для изготовления плоских пленок с подключенными водяными ваннами ( рис. 361) дает возможность проследить весь путь изготовления пленки. [5]

Менее резкий, но во многих случаях вполне достаточный эффект охлаждения может быть достигнут при экструдировании пленки с применением охлаждаемых ( преимущественно водой) валков. При кашировании бумажных и тканьевых лент, а также целофана расплавленным полиэтиленовым слоем использование воды для охлаждения путем прямого контакта с пластиком недопустимо в связи с тем, что многие из указанных материалов обладают значительным влагопоглощением. [6]

Поскольку ширина выпускаемой пленки фторопласта - 4МБ не превышает 550 мм, для получения полотнища требуемой ширины необходимо выполнить два нахлестрчных шва, в направлении экструдирования пленки. Для этого раскроенные полотнища закрепляют в сварочном приспособлении так, как показано на рис. 5.2, и вводят его в зазор между ультразвуковым инструментом и опорным роликом. Скорость сварки составляет 0 15 м / мин. [8]

В некоторых зкструзионных процессах однородность температуры экструдата очень важна. При экструдировании пленок расплав полимера, входя в головку, разделяется на несколько потоков. В различных точках головки, которые довольно далеко отстоят друг от друга, могут находиться массы холодного и горячего расплавов. А так как вязкость в большой степени зависит от температуры, то горячий расплав будет экструдироваться с большей скоростью, чем холодный, а это приведет к изменениям толщины по ширине пленки. [9]

Декорирование полимерных пленок нанесением печати и рисунка или металлизацией является частным случаем покрытий. Введение красителей и пигментов в расплав при экструдировании пленки или выдавливание на ней рисунка ( вакуум-формование) также относятся к способам декорирования, но здесь не рассматриваются. [10]

Деформационное упрочнение чаще наблюдается в ПЭ с длинными боковыми цепями. Оно играет важную роль в процессах с выраженным продольным течением. При экструдировании пленок деформационное упрочнение ограничивает способность к вытяжке разветвленных ПЭ или линейных ПЭ с очень широким ММР; однако оно дает компенсацию в виде повышенной аэродинамической стабильности пузырей в раздутых пленках. При экструдировании покрытий или плоскощелевой экструзии деформационное упрочнение дает устойчивость против неравномерной усадки края и вытяжного резонанса. [11]

Пленки, полученные из поликарбонатов на основе бисфенола А со средневесовым молекулярным весом 32 000 - 35 000 ( полимеры, обычно используемые для литья под давлением), имеют недостаточно хорошие механические свойства. Более высокомолекулярные поликарбонаты следует использовать для экструдирования пленок с раздуванием или продавливанием через плоско-щелевую головку. Пленки высокого качества ( с поверхностью без дефектов, оптически-прозрачные, не содержащие набухших частиц, без внутренних напряжений, с высокой стабильностью размеров и большой механической прочностью) получаются из поликарбонатов на основе бисфенола А с молекулярным весом 585 000 формованием из раствора. Пленки толщиной от нескольких до 300 мк могут быть получены на обычных поливочных машинах барабанного или ленточного типа испарением растворителя ( например, метиленхлорида) из растворов поликарбоната, содержащих до 25 % твердого вещества. [12]

Страницы: 1

www.ngpedia.ru

Экструзия пленки: день за днем

Рейтинг: 4.6/5 из 30Производство пленки в России за последние 3 года значительно возросло. Каждый год прирост составлял не менее 10%. Причина увеличения производства пленки заключается в положительной динамике роста спроса на упаковочную продукцию самого разного назначения: фасовочных пакетов, сумок, термоусадочной и стретч-пленки, — инициирует которую, в первую очередь, пищевая промышленность.

Война слоев

Недорогое оборудование для производства однослойной пленки пользуется стабильным спросом благодаря невысокой цене, особенно это касается экструдеров из юго-восточной Азии. Стоит учитывать, что подобное оборудование закупалось в первую очередь на заре «упаковочного бума» в России в 90-х годах прошедшего столетия. Поэтому конкуренция на рынке однослойных фасовочных пленок шириной полотна менее 300 мм достаточно плотная, и войти на этот рынок новичкам удастся лишь при наличии надежных каналов сбыта. В противном случае, даже низкая стоимость оборудования – порядка 25-28 тыс. долларов и даже ниже – не позволит рассчитывать на получение устойчивой прибыли на длительной основе. Кроме того, подобные малые установки обслуживают весьма узкую рыночную нишу, где удается конкурировать за счет предложения более низкой цены, которая достигается лишь за счет снижения собственной прибыли, а не уменьшения производственных затрат. Экструзионные установки, производящие рукав с большой шириной (до 1600 мм) позволяют работать на расширенном рыночном сегменте за счет предложения пленки для производства фасовочных пакетов большего объема, мусорных мешков, пленок для мульчирования, а также стретч-пленки и термоусадочной пленки.

Однако и в этой категории машин не все так просто. Их стоимость уже превышает 50 тыс. долларов, а конкурировать приходится с производителями многослойной пленки, которая по ряду причин, речь о которых пойдет ниже, является предпочтительнее. В настоящее время производители пищевых продуктов отдают все большее предпочтение пленкам, имеющим барьерные свойства, чтобы исключить попадание в упаковку атмосферного воздуха или утечку газовой среды, в которой находится продукт, из упаковки. Однослойная пленка в этом случае не способна обеспечить требуемые свойства.В борьбе за конкурентное улучшение физико-механических свойств однослойной пленки приходится идти на увеличение ее толщины, использование более дорогих основных материалов и добавок, что делает продукцию менее конкурентной по цене. Попытки удешевить продукцию чаще всего приводят к ухудшению ее качества – недорогие линии по выдуву однослойной пленки не предоставляют особых возможностей по технологическому совершенствованию процесса ее получения. Уменьшение толщины пленки, например с 7 до 5 мкм, к которому часто прибегают в целях экономии полимерного сырья, плохо сказывается на физико-механических свойствах пленки и изготовлении из нее даже маленьких пакетов, предназначенных для упаковки хлебобулочных изделий. Несмотря на низкую цену, заказчик рано или поздно будет вынужден отказаться от такой некачественной продукции.

Специальные добавки позволяют получать однослойные пленки, которые по своим физико-механическим свойствам вполне удовлетворяют целевым требованиям. Однако большинство специальных добавок в России не производится и их приходится закупать в Европе и юго-восточной Азии по весьма высоким ценам, что опять же не способствует улучшению конкурентного положения однослойных пленок. В какой-то мере могут помочь технологические ухищрения и использование специальных рецептур, но применить их на практике будет возможным далеко не на всех экструзионных линиях. Например, существует специальная рецептура и технология ее применения, позволяющая производить очень интересную разновидность фасовочной однослойной пленки с эффектом пергамента, которая используется в производстве пакетов для дорогих сетевых магазинов и бутиков.

Одиночный экструдер имеет достаточно ограниченный диапазон переработки материалов, и рассчитывать на какой-то широкий ассортиментный ряд получаемой на нем продукции не приходится.

Диапазон получаемых полимерных пленок позволяют расширить установки с двумя экструдерами, позволяющими при использовании специальной делительной головки получать трехслойную пленку. В этом случае уже можно использовать функциональные свойства сразу двух полимеров – например, один из слоев (как правило средний)обеспечивает прочностные свойства, два других облегчают сварку при изготовлении упаковок.

В современной упаковке пищевых продуктов каждый из слоев выполняет свои отличные функции: внутренний отвечает за улучшенную термосварку шва и противоокислительные процессы, средний – за прочностные характеристики, наружный должен облегчать нанесение флексографической печати и обладать глянцевой поверхностью. Поэтому все три слоя имеют различные добавки, которые не удастся подмешать к материалу всех трех слоев на выдувной установке с двумя экструдерами. Именно по этой причине в Европе подобные машины сейчас уже практически не используются.

В три слоя…

Наиболее оптимальное сочетание стоимости оборудования и качественных преимуществ выпускаемой на нем полимерной пленки достигается на трехслойных соэкструзионных установках. Собственно, трехслойные пленки уже предоставляют переработчикам весьма емкий набор преимуществ.

Во-первых, комбинация трех тонких слоев позволяет добиться тех же свойств (а порой и лучше), чем у однослойной пленки при том, что суммарная толщина трехслойной пленки может быть на 25-30% меньше, чем у однослойной. Налицо экономия основных полимерных материалов. Примером этого может служить получение трехслойной пленки из ПЭНП толщиной 12-14 мкм из отечественного сырья, что совершенно недостижимо на однослойной пленке.

Во-вторых, предоставляется возможность использовать вторично переработанный полимер, что активно используется в производстве мусорных мешков. Этим достигается еще большая экономия полимерных материалов. В этом случае средний слой на 80% может состоять из вторичного полимера без ухудшения физико-механических свойств трехслойной пленки. Использование полимера вторичной переработки за счет многослойной технологии теперь допустимо не только при производстве пленки для мусорных мешков и пленки для мульчирования, но и для фасовочных целей.

В-третьих, специальные добавки для придания полимерной пленке специфических свойств (например, ультрафиолетовый фильтр, ультрафиолетовый стабилизатор, адгезивные или антиадгезивные свойства) можно добавлять лишь в один или два слоя, что позволяет сэкономить дорогостоящие добавки. Так, у однослойной стрейч-пленки клейкую добавку приходится добавлять с запасом, чтобы ее свойства стабильно проявлялись на поверхности. У трехслойной пленки ее достаточно добавить лишь в один внешний слой, чтобы гарантировать стабильную клеющую способность одной из поверхностей пленки.

В-четвертых, удается реализовать барьерные свойства пленки, а также другие специальные свойства за счет наличия среднего слоя. Кроме барьерных функций различные слои могут выполнять роль ультрафиолетового фильтра, а также преобразовывать длину волны светового потока. Для этого в них добавляются особые полимерные материалы – полисветаны. В-пятых, в многослойной пленке удается сочетать свойства полимеров, которыми не может обладать ни одна монополимерная структура. Достигается это за счет «сэндвич»-структуры многослойной пленки, когда чередование слоев, например из ПВД и ПНД, приводит к получению очень прочного материала. Получение такой пленки из тех же самых ПВД и ПНД в смесевом сочетании на однослойном экструдере невозможно.

И самое главное – трехслойный экструдер по выдуву пленки позволяет существенно расширить номенклатуру выпускаемых пленок для выхода на новые неосвоенные рынки.

… и более

Ведущие мировые производители экструзионного оборудования поставляют оборудование для выдува 5-, 7-слойных пленок. Дополнительные слои позволяют добиться еще более развитой комбинации свойств – например, внести полиамидный слой, который дает барьерный эффект. Пятислойные и семислойные выдувные установки уже не являются экзотикой, однако представляют особый ценовой сегмент, как в плане оборудования, так и в плане перерабатываемого сырья. Стоимость «голой» установки для производства 5-слойной пленки решительно перешагнет отметку в миллион евро, а стоимость комплексного решения с технической и технологической поддержкой выльется уже в несколько миллионов евро. Кроме того, технологический регламент поставщика оборудования по переработке полимеров будет предполагать применение определенных полимерных материалов от ведущих производителей, что выведет продукцию в ценовой премиум-сегмент, когда речь может вестись только о налаженных сбытовых каналов за переделами России.

Применение отечественного сырья в этом случае исключается полностью. Собственно 7 слоев еще не предел для многослойных соэкструзионных линий – есть компании, которые предлагают экструзионные головки для выдува пленки в 10 слоев при 5 экструдерах. Такие пленки позволяют добиться высоких барьерных свойств в сочетании с уникальными прочностными характеристикам, однако полная стоимость такой установки вряд ли позволит рассчитывать на скорую окупаемость проекта.

На практике большие комбинации слоев позволяют добиться довольно интересных сочетаний материалов и их свойств:

- Можно заключать тонкий слой EVOH между двумя слоями полиамида для улучшения сопротивляемости пленки излому, чтобы тем самым сохранить барьерные свойства;

- Можно разделить полиамид связующим слоем для улучшения барьерных свойств и уменьшению пропускания водяного пара, так как «сухой» полиамид обладает гораздо лучшими барьерными свойствами по отношению к кислороду.

- Можно разделить наружные (крайние) слои пленки на два отдельных слоя с тем, чтобы в одном из них использовать более дешевый полимерный материал.

- Можно сформировать слой из иономера достаточной толщины, чтобы обеспечить требуемое качество сварных швов, а поверх использовать более толстый слой недорогого ПНД.

- Для формирования сверхтолстых слоев можно использовать многослойный пакет из того же полимера, улучшая прочностные свойства.

Тем не менее, наиболее оптимальным выбором из ассортимента предлагаемых соэкструзионных линий все равно остаются трехслойные установки тут в более современном конструктивном исполнении – например, улучшенная термоизоляция формируемых слоев в спиральной системе головки до их схождения (позволяет гибко подбирать температурный режим для каждого отдельного полимерного материала), усовершенствованная система пузырькового охлаждения.

Естественно, что играет свою роль и ценовой фактор. Стоимость экструзионных установок для производства высококачественной трехслойной пленки ведущих европейских производителей стоит в районе одного миллиона евро, что является нормальным для реального промышленного проекта. Хорошо зарекомендовавшее себя отечественное оборудование стоит втрое дешевле, однако имеет возможность переработки отечественного сырья, что может помочь значительно повысить рентабельность производства. Машины из юго-восточной азии могут стоить еще дешевле, но их надо уметь выбирать. Необходимо также добавить, что 5-и и более слойные соэкструзионные установки в настоящее время активно вытесняются ламинаторами. Здесь опять же не обошлось без ценового фактора: комплекс, состоящий из трехслойного соэкструдера и бессольвентного ламинатора стоит дешевле чем пятислойная соэкструзионная установка, а по функциональным возможностям данный комплекс значительно более привлекателен.

Так что переход на трехслойную пленку не выглядит сверхзадачей – вполне подъемные инвестиции и осуществимые проекты – нужно только обсудить с поставщиком оборудования его конфигурацию и все обстоятельно просчитать. Перспективные области применения многослойной пленки. Еще недавно различные виды упаковочной продукции изготавливались из многослойной пленки, производимой за границей, включая даже Китай, Турцию и Восточную Европу. Однако, уже с 1999 года наметилась тенденция по импортозамещению со стороны отечественного производителя. Поэтому ниже мы представляем не просто перспективные для российского рынка направления применения полимерных пленок, а примеры продукции, которая реально производится на российских предприятиях. Фасовочная пленка. Несмотря на активный рост ее производства в России, полностью вытеснить импортную продукцию не удается. Сказываются определенное конструктивное несовершенство, а также моральный и физический износ используемого оборудования и недостаточное качество отечественных материалов, что приводит к сохранению некоторой доли качественной импортной продукции. Поэтому в этом сегменте еще вполне могут развернуться новые производители, имеющие в своем арсенале более совершенное оборудование и способные предоставить качественную продукцию по оптимальной цене. Причем это касается и обычных фасовочных пакетов, и пакетов-сумок, где помимо экструзионных установок в технологический процесс вовлечены и другие машины (пакетосварочные, флексографические печатные машины и т.д.), от совершенства которых также очень многое зависит.

Если говорить о строении (структуре) пленок, то здесь основную долю составляют однослойные пленки из ПВД. Однако устойчиво растет доля многослойных пленок с использованием ПВД, ПНД, ПП и ЭВА. В различных комбинациях они прекрасно удовлетворяют специальным требованиям упаковки, предъявляемых к различным видам продуктов: хлебобулочных изделий, сыпучих продуктов, овощей и фруктов, макаронных изделий и т.д. Так, например, комбинация ПНД-ЭВА-ПП наилучшим образом подходит для упаковки сыпучих продуктов, имеющих острые кромки или удлиненные компоненты, когда требуются высокие эластичные свойства, стойкость к разрыву и раздиру.В упаковке конфет прекрасно прижилась пленка с так называемым «твист-эффектом» - когда после скручивания кончиков фантика они сохраняют скрученное состояние сколь угодно долго. Однако и здесь не обошлось без многослойной пленки – на практике однослойные пленки с «твист-эффектом» значительно дороже, чем трехслойные.

При упаковке кисломолочных продуктов также более востребованы многослойные пленки в которых сочетаются несколько свойств: масло- и жиростойкость, берьерный эффект, стойкость к УФ излучению. Сочетание разных свойств в одной пленке требует и упаковка свежего мяса и фаршей. Не менее жесткие требования к упаковочным материалам предъявляют производители чипсов, кондитерских изделий, вяленых закусок к пиву. Поэтому специализация фасовочной пленки уже сейчас образовывает все новые целевые ниши, которые смогут заполнить только поставщики многослойной пленки.

Пленка для замораживания продуктов питания. Этот тип пленки можно выделить в отдельную целевую группу, охватывающую упаковку с большой шириной полотна. Подобные пленки сейчас все активнее используются в рыбной отрасли как защитная упаковка при замораживании и хранении в гофрокартонной упаковке, чтобы предотвратить смерзание рыбопродуктов и гофрокартона. Кроме того, послойное прокладывание рыбопродуктов в морозильных камерах сейнеров позволяет избежать образования крупных блоков, которые затрудняют сортировку и упаковку. Для такого применения не подойдут традиционные однослойные пленки из ПЭ различной плотности, так как при установление критичных для полиолефинов низких температур (до –40 град. С), пленка начнет растрескиваться. Комбинация слоев из полиолефинов позволяет устранить эту проблему. Поэтому трехслойная пленка для замораживания крупных масс продуктов сейчас весьма востребована в России.

Стретч-пленка. В эту группу попадают пленки опять же нескольких целевых групп: стретч-пленка для упаковки пищевых продуктов (от 7 до 10 мкм), паллетная стретч-пленка (до 25 мкм), сенажная пленка (25 мкм).

Что касается пищевой стретч-пленки, то здесь еще сильны позиции однослойной пленки из линейного ПНД или смеси ПНД и линейного ПНД. Тем не менее, более высокая степень анизотропии в трехслойных пленках и их сравнительно меньшая толщина (при сохранении свойств) приведут к вытеснению однослойной стретч-пленки. Новые технологии упаковки также должны привести к росту потребления стретч-пленки – так лотки обернутые в стретч вытесняют лотки с термоусадочными пленками. Кроме того, современные технологии упаковки уже позволяют образовывать герметичный шов при укупорке контейнера с продуктом в стречч-пленку. Кроме того, многослойный стретч позволяет упаковывать продукты в модифицированной газовой среде.

Большие объемы потребления паллетной стретч-пленки диктуют свои требования в отношении снижения материалозатрат, при повышении анизотропных свойств, способствующих более экономному и эффективному ее применению. Поэтому и в этой сфере трехслойный стретч неминуемо вытеснит однослойный. Наиболее перспективной видится комбинация тонких наружных слоев из ЭВА и более толстого слоя из линейного ПНД. Такая комбинация позволяет добиться гораздо большего сопротивления раздиру, высокой вязкотекучести и прекрасных свойств прилипания витков обмотки.

Хорошо себя проявила в мировом сельском хозяйстве сенажная пленка, в которую обертываются запасы скошенного сена. Помимо типичных для традиционных стретч пленок свойств (прилипание, сопротивление проколам и раздирам, вязкотекучесть) сенажная пленка еще должна обладать хорошими барьерными свойствами к кислороду воздуха.

До сих пор сенажная пленка поступает из-за рубежа по баснословным ценам, хотя ее можно производить в России (и даже на отечественном оборудовании). К счастью, производство собственной сенажной пленки налаживается и в России.

Парниковые пленки. Традиционно парниковые пленки делали однослойными со специальными стабилизирующими добавками (защиты ПВД от солнечных лучей), пока не появились многослойные пленки, в которых удалось реализовать сразу несколько свойств: прочность, эластичность, регулирование спектра дневного света, защиту от запотевания, антистатику, барьерную способность. Все эти свойства удалось совместить в трехслойной пленке меньшей по толщине, чем традиционная однослойная. Поэтому и здесь наметилось вытеснение однослоек многослойками – объемы больше, эффективность больше.

Конечно, вышеперечисленными направлениями современное производство полимерной пленки не исчерпывается. Специфичные пленки активно используются и для упаковки различных непищевых продуктов: бытовой химии, фармацевтики, строительных материалов, пиломатериалов, фурнитуры и т.д. Однако в их специфике уже вряд ли можно выделить какие-либо отличные свойства, которые могут потребоваться от упаковки.

Принципиально важно другое. Становится очевидным, что более качественные упаковочные материалы всегда находят себе применение, так как имеют лучшие защитные функции упаковки, позволяют максимально продлить срок упакованной продукции, обеспечить надежное хранение продукта при требуемых температурах. Несмотря на временную гегемонию ценового фактора, на любой, даже неразвитый рынок, постепенно приходят новые прогрессивные технологии, которые медленно, но решительно вытесняют старые. Предприниматели пробуют, подсчитывают экономический эффект и делают окончательный выбор, т.е. голосуют рублем.

Кроме того, как уже отмечалось, зачастую качественная трехслойная пленка позволяет сэкономить на сырье, что делает ее привлекательной и с ценовой точки зрения. А если еще полимерные многослойные пленки производятся из российского полимерного сырья и не теряют при этом в качестве, то это, если и не эльдорадо, то очень хороший и стабильный бизнес. Важно и то обстоятельство, что трехслойную пленку можно производить и на российском оборудовании, которое, хотя дороже машин из юго-восточной Азии, но тем не менее в разы дешевле импортного и, что еще главнее экструзионные установки здесь достаточно успешно эксплуатируются в России.

Одним словом, есть оборудование, есть материалы и есть технологии, которые уже сейчас позволяют производить продукцию лучшего качества по привлекательным ценам. А рынок всегда находится в ожидании лучших предложений, особенно оптимальных по соотношению цены и качества.

http://www.e-plastic.ru

www.eximpack.com

Экструзия стрейч пленки методом горячего полива на охлаждаемый барабан

Экструзия стрейч пленки.

Данную статью, я решил написать в связи с тем, что на предприятии где я работаю, решили наладить производство стрейч пленки. Естественно, как отпетый ПВХшник я столкнулся с целой кучей вопросов, так как передо мной стояла задача по запуску этого самого производства, а опыта соответственно не было…Начну по порядку…

Для производства полиэтиленовой стрейч-пленки используют линейный полиэтилен или LLDPE (линейный полиэтилен низкой плотности или по другому линейный полиэтилен высокого давления(ЛПВД)), ПВД(полиэтилен высокого давления) и полиизобутилен([— C(Ch4)2Ch3-]n).Для пищевой стрейч-пленки используют ЛПВД, ПВД (дозация от 3 до 5% по массе) и низкомолекулярный полиизобутилен (дозация от 3 до 5% в зависимости от марки и качества LLDPE ).LLDPE , или просто линейный полиэтилен, представляет из себя белые полупрозрачные гранулы – это и есть основное сырье для стрейч-пленки.Полиизобутилен (ПИБ) – вязкотекучая каучукоподобная жидкость . Бывает также полиизобутилен в гранулах.Гранулы полиизобутилена представляют собой смесь LLDPE и жидкого полиизобутилена, соответственно и дозация его будет выше, в зависимости от производителя. Для дозации жидкого полиизобутилена используется жидкостный дозатор с подогревом (температура от 45 до 80оС, хотя до сих пор встречаются без подогрева). В случае же с гранулами полиизобутилена используют или дозатор для гранул или второй экструдер (в случае с двухслойной пленки).Также стоит оговориться, что стрейч пленка бывает одно-, двух- и многослойной. В данной статье я рассмотрю только одно- и двухслойные пленки.Передо мной соответственно встал вопрос выбора наиболее оптимального оборудования. Было выбрано оборудование плоскощелевой экструзии методом горячего полива на барабан с дозатором жидкого полиизобутилена(рис.1) с подогревом. Ну про оборудование расскажу немного позже…

рис.1 дозатор жидкого полиизобутилена с подогревом

Для производства паллетной стретч-плёнки (а мы собрались выпускать именно такую) используют линейный полиэтилен (LLDPE) и полиизобутилен, также для ручной паллетной стретч плёнки можно добавить 0,5-1% ПВД для уменьшения престретча и увеличения прочности на прокол.

При производстве плёнки для машинной намотки для улучшения стойкости на прокол и на разрыв, а также для увеличения престретча добавляют металлоценовый линейный полиэтилен, если у плёнки от трёх слоёв просто один слой делают из металлоценового полиэтилена. Также неплохими характеристиками обладает октеновый полиэтилен. В качестве металлоценового полиэтилена хорошо себя зарекомендовали exceed3518cb, enable2010cb и daelim xp9400.

Вместо полиизобутилена можно использовать клеевую добавку Вистамакс 6102 фирмы exxon mobil, его дозация составляет от 3 до 4%, эта добавка также улучшает физико -механические показатели плёнки увеличивая прочность на разрыв и прокол, а также улучшая восстановление размеров плёнки после растяжения. Аналогом Vistamaxx 6102 является Versify 3300 фирмы Dow.

Также в клеевом слое можно использовать линейный полиэтилен сверхнизкой плотности, используя его в качестве клеевого слоя или в качестве добавки в клеевой слой с дозацией не менее 60%, он обладает высокой адгезией к плёнке. Линейный полиэтилен сверхнизкой плотности также улучшает свойства плёнки увеличивая стойкость на прокол.

Клеевые добавки типа Вистамакса и полиэтилена сверхнизкой плотности в отличии от полиизобутилена не мигрируют на поверхность и не пачкают, разница особенно заметно при упаковке стёкол.

Процесс производства стрейч-пленки.

Процесс производства стрейч-пленки методом горячего полива на барабан.

Исходное сырье (LLDPE) и полиизобутилен подаются в материальный цилиндр экструдера где оба компонента перемешиваются разогреваются до плавления и выдавливаются через плоскощелевую фильеру (рис. 2) и поливается на охлаждаемый водой барабан (происходит эффект «теплового удара» который придаёт плёнке прозрачность, а также влияет на престретч – возможность плёнки очень сильно растягиваться без разрывов).

рис.2 полив расплава на охлаждаемый барабан

Далее плёнка наматывается на бумажную шпулю, которая крепится на специальный вал(рис.3), намотка осуществляется контактным методом.

рис.3 вал для крепления бумажных шпуль под плёнку

Перед намоткой готовой плёнки она проходит обрезку утолщённых и неровных краёв. Обрезка поступает напрямую в капсулятор (рис.4), после которого вторичные капсулы можно заново подать в бункер экструдера. Капсулятор предоставляет преимущество перед обычной переработкой вторички – сырьё не испытывает лишнего термического воздействия(деструкция полимера) которое негативно влияет на его качество и не подвергается лишнему загрязнению.

рис.4 капсулятор

Во избежания попадания инородных тел и мусора после шнека перед плоскощелевой головкой стоит сетка. Ее роль не только в фильтрации расплава, но и в гомогенизации расплава и создании необходимого давления противотока.Температура переработки – от 145-180оС на первой зоне материального цилиндра экструдера и до 210-270оС на фильере, температура подбирается в зависимости от сырья и особенностей оборудования.Зазор на фильере выставляется выставляется от 0,4 до 0,8 мм, в зависимости от толщины производимой стретч-пленки. Толщину плёнки также можно регулировать соотношением скорости подачи сырья к скорости вращения приёмного барабана. Зазор выставляется щупом по всей ширине головки регулировочными болтами (рис.5), в этой процедуре надо быть поаккуратнее с щупом, дабы не оставить заусенцев на рабочей плоскости фильеры, иначе её будет необходимо полировать…..На одной линии б/у предыдущие хозяева пытались открыть фильеру во время разбора каким то металлическим предметом через рабочий зазор головки, впоследствии её пришлось расхромировать, шлифануть, полирнуть и снова нанести хром. Процедура не из приятных и не из дешёвых....Кстати чистка, срез расплава во время запуска линии должны производиться пластиной или лопаткой ТОЛЬКО ИЗ МЯГКОГО ЦВЕТНОГО МЕТАЛЛА (медь, латунь, алюминий).

рис.5 первый ряд болтов для увеличения зазора, а вторым зазор уменьшается, хотя это зависит от конструкции фильеры и расположения болтов соответственно.

На намоточном устройстве стоит счётчик метража, также готовую плёнку для получения более меньших рулонов перематывают на перемотчике (рис.6). перемотчики бывают автоматические и полуавтоматические, на перемотчике также возможна нарезка рулонов по ширине.

рис.6 перемотчик для пленки

Для «пищёвки» обычно применяют намотку от 20 м и толщиной плёнки от 6 до 10 микрон, для паллетной стретч-плёнки ручной намотки длина полотна составляет от 150 до 280-350 метров и толщиной от 12 до 27 микрон, для паллетной стретч-плёнки автоматической намотки длина полотна составляет обычно около 1500 метров и толщиной не менее 20 микрон, иначе она будет рваться на палетайзере.Для стретч-плёнки кроме толщины и длины есть ещё один немаловажный параметр – престретч. Престретч – способность пленки растягиваться относительно своего первоначального размера без разрыва. Для паллетной стретч-пленки ручной намотки престретч обычно порядка 150%, для машинной намотки от 180 до 400-500%.

Клейкость стрейч-пленке придает тот самый полиизобутилен, он дает ей свойство липнуть к самой себе и не прилипать к упаковываемому продукту. В случае с однослойной пленкой - липкость имеют обе стороны пленки, у двухслойной липкость имеет одна сторона, хотя возможно изготовление многослойной пленки с липкостью обоих сторон.

{jcomments on}

Видео по теме(не реклама, с ютьюба):

{module video_stretch}

plastichelper.ru

Пленки, экструзия - Справочник химика 21

При изготовлении пленок, как правило, используются не чистые полимеры, а композиции, которые кроме полимера содержат пластификаторы, стабилизаторы, наполнители, пигменты, красители. Пригодность данного пигмента для окрашивания полимерных пленок определяется не только свойствами самого пигмента, но и взаимодействием и взаимовлиянием компонентов внутри композиции. При этом взаимодействие компонентов зависит от способа переработки. Так, при получении пленки способом полива из раствора или дисперсии полимера совершенно не создается условий для диспергирования пигмента, поэтому следует использовать заранее диспергированные пигменты или пигментные пасты, отобранные в процессе синтеза пигмента. При получении пленки экструзией или каландрованием пигменты подвергаются некоторым механическим воздействиям (истиранию, раздавливанию), но они недостаточны для диспергирования пигментов до требуемой степени. Для эффективного окрашивания пленок размер первичных частиц органических пигментов должен составлять 0,01—0,1 мкм, а неорганических пигментов — 0,5—1,0 мкм. Такой размер частиц особенно важно соблюдать при использовании неорганических пигментов, оказывающих абразивное действие, — диоксида титана, красного железоокисного пигмента. В противном случае агрегаты пигментов сильно истирают металлическую поверхность оборудования. [c.107]Температурный режим получения пленки экструзией (в °С) [c.102]

Получение поливинилхлоридных пленок экструзией с раздувом [c.242]

Производство пленки экструзией с раздувом [c.23]

Пленки, отливаемые из раствора или полученные экструзией плоского рукава, блестят лучше, но производство пленок экструзией с раздувом стоит дешевле. Реологические свойства полимера влияют на качество поверхности пленки. Термином акулья шкура обозначают специфическую реологическую проблему, возникаюш ую в процессе экструзии, — ребристость поверхности пленки [15]. [c.30]

Применяется для изготовления конструкционных деталей и изделий прессованием — марка Ф-2Б-1 для изготовления пленок экструзией — марка Ф-2Б-2. Основные показатели [c.36]

Отнесение пластифицированного ПВХ к полимерным композиционным материалам не соответствует определению этих материалов, однако, по мнению автора, ПВХ должен быть рассмотрен в настоящей главе, во-первых, потому что он является одним из важнейших упаковочных материалов, а во-вторых, потому что свойства композиций ПВХ-пластификатор резко отличаются от свойств немодифицированного ПВХ, Пластифицированный ПВХ перерабатывают в пленки экструзией с раздувкой или через щелевую головку и каландрованием, причем последний метод наиболее рас- [c.455]

Производство листов и пленок методом экструзии состоит из следующих стадий смешение компонентов, получение пленки экструзией, каландрование пленки, прессование листов (рис. П1.4). [c.68]

Температура цилиндра при экструзии полисульфона из дихлордифенилсульфона и дифенилолпропана составляет 315—370 °С. Для кабельной изоляции необходима температура 410°С. Для изготовления пленки экструзией через насадку с широкой щелью используют шнеки длиной 25 О и плоско нарезанной зоной сжатия. Вытяжка пленки производится путем отжига на охлаждающих вальцах. Ориентируют пленку при 200 °С [585]. [c.264]

Низкая температура стеклования (—18° С) позволяет получать пленку экструзией с раздуванием. [c.18]Одним из способов является получение пленок экструзией на охлаждающий барабан. Его сущность заключается в том, что расплав полимера экструдируется через головку с плоской щелью, а образующаяся пленка поступает на стальной полированный барабан диаметром 90—120 см, охлаждаемый водой. [c.430]

Метод производства полиэтиленовой пленки экструзией трубки с последующим раздувом сжатым воздухом неоднократно описывался в литературе [47, 108]. Обычно применяется метод вертикальной экструзии пленки вверх с воздушным охлаждением раздутого рукава пленки при помощи кольцевых воздухораспределителей. При вертикальной экструзии пленки вниз ограничивается возможность получения более толстых пленок, хотя при этом устанавливается правильное распределение температур в шахте приемного устройства. [c.76]

ПОЛУЧЕНИЕ ПЛОСКИХ ПЛЕНОК ЭКСТРУЗИЕЙ С ПОСЛЕДУЮЩИМ ОХЛАЖДЕНИЕМ НА ВАЛКАХ [c.93]

К перспективным методам переработки пластмасс относятся литье под давлением и производство пленки экструзией. Эти методы используют для конструкционных пластмасс, наполненных композиций и переработки полимерных вторичных материалов. [c.53]Этилцеллюлозные пластики перерабатываются преимущественно литьем под давлением и экструзией. Этилцеллюлоза применяется для производства лаков и пленок. Экструзией из нее изготавливают высококачественную изоляцию для кабелей и проводов литьем под давлением и прессованием получают самые разнообразные изделия для технических целей, [c.351]

Полипропилен, подобно другим термопластам, легко перерабатывается в изделия трубы, пластины, пленки — экструзией, литьем под давле нием и прессованием. Полипропилен плавится в узких пределах температуры (160—170°С). Благодаря хорошей текучести при литье его можно применять сравнительно низкие удельные давления. Изделия отличаются глянцем, прочностью и термостойкостью. [c.261]

Экструзия и ламинирование полиэтилена. При изготовлении полиэтиленовой пленки экструзией с раздувом рукава экструдат всегда надут воздухом, который подают в цилиндр. Этот процесс эффективен при производстве очень тонких пленок и при изготовлении пакетов. Обрезиненные валки используются в качестве уплотняющих для удержания воздуха, поданного через центр кольцевой головки, и в то же время для захвата сложенной пленки, имеющей форму трубы, и подачи ее в намоточное устройство. Когда пленка касается валка, она уже охлаждена. Функциональные требования к таким протяжным валкам — очень хорошая эластичность, чтобы воздух мог эффективно удерживаться. Часто используются обрезиненные валки с твердостью около 60 по Шору Л, изготовленные из натурального хлоропренового и нитрильного каучуков. Для толстых пленок используется НК с высокой износо- и теплостойкостью. [c.387]

Доля отходов для большого числа изделий, изготавливаемых литьем под давлением и экструзией с раздувом, составляет меньше 20 %. Из них на транспортные потери приходится менее 5 %. Только для мелких деталей, изготавливаемых литьем под давлением в формах с большим числом гнезд, из-за большого объема литников отходы могут достигать 50 %. При изготовлении пленок экструзией с раздувом доля отходов составляет от 5 до 10 % [39, 73]. Зная долю отходов по табличным данным, представленным на стр. 64, можно легко определить число членов ряда, которое нужно принимать во внимание. [c.69]

На шнек-машине изготавливают пленку экструзией пластифицированного полимера через кольцевую или щелевую головки. В первом случае полимер выдавливается в виде трубки, которая раздувается воздухом до желаемого диаметра и толщины стенки. Раздутая трубка [c.249]Установка для получения пленки экструзией на охлаждающие валки, в принципе, пригодна для производства слоистых пластиков на основе полипропилена. Их формуют при максимально возможных температурах с использованием маловязкмх полимеров [85]. Этим достигается существенное улучшение свойств материалов для подложки при небольшом расходе полимера. [c.266]

Получение тонких термопластичных пленок экструзией с раздувом находит широкое применение при переработке полимеров. Этим методом за рубежом производят большую часть пленок из полиоле-финов, поливинилхлорида и поливинилиденхлорида. Этим способом получают рукавные двухосно-ориентированные ПВХ пленки, физикомеханические характеристики которых превосходят показатели плоских пленок [7,8], [c.242]

ПОЛУЧЕНИЕ иЛОСКШ ПЛЕНОК ЭКСТРУЗИЕЙ С ОХЛАЖДЕНИЕМ В ВАННЕ [c.99]

Использование мономеров с сульфонилфторидными группами, а не кислотными, позволяет легче достичь требуемой молекулярной массы полимера. Кроме того, такие полимеры можно рекомендовать для получения пленки экструзией. [c.179]

Биориентированная пленка (полифлекс, стирофлекс). Этот продукт был разработан с целью уменьшения хрупкости полистирола при его использовании в виде тонких пластин. Изготавливаются такие пленки экструзией тонкого листа или трубки полистирола, находящихся под натяжением в пластическом состоянии и затем также под натяжением охлаждаемых. [c.155]

Пленки экструдируются через очень тонкую, плоскую щелевую головку и вытягивается из экструдера кмандрами. Такой процесс не увеличивает ширину пленки и не уменьшает ее толщину, хотя каландрование происходит сразу после экструзии. Экструзионный процесс аналогичен рассмотренному выше. Расплавленный полимер должен быть распределен вдоль щелевого зазора головки равномерно для этого, как правило, в головке используются каналы. В плоскощелевой экструзии обычно используются головки типа вешалка или рыбий хвост . Каландры охлаждены на них происходит застьшание расплава, что дает более мелкие кристаллы, чем при производстве пленки экструзией с раздувом рукава. Благодаря каландрам пленка имеет очень гладкую поверхность [8]. Гладкая поверхность может способствовать самоадгезии пленки, называемой слипанием . Для уменьшения этого эффекта в состав полимерного материала можно вводить добавки, предотвращающие слипание. Отлитые пленки обычно имеют глянцевую поверхность и слабую мутность по сравнению с пленками, полученными экструзией с раздувом [c.26]

Хотя слипание не относится к свойствам самой пленки, оно является одним из наиболее серьезных ограничений при производстве пленки экструзией с раздувом. Для полимеров с более высокой плотностью слипание играет менее серьезную роль, поскольку повышенная жесткость предотвращает тесный контакт, характерный для гибких пленок. Напротив, при экструзии ПЭНП повышение температуры расплава может в некоторых случаях вести к слипанию. Слишком высокая температура при сплющивании рукава вызывает склеивание его внутренних поверхностей. [c.67]

В последние годы в СССР в качестве транспортной тары получают все более широкое распрострапепие упаковки с использованием термоусадочных пленок, которые применяются в виде индивидуальной и групповой упаковки в мясомолочной, рыбной, пии1,евой, медицинской и других отраслях промышлепности. Основной способ получения пленки - экструзия или соэкструзия. [c.13]

Рекомендуемые области применения полиэтилена базовых марок приведены ниже 20106-001, 20206-002 —для листов, плит, фитингов, за исключением применяемых в хозяйственно-питьево.м водоснабжении, и других прессованных изделий 20306-005 — для труб и фитингов (экструзия и литье) 20806-024, 20906-040 — для пленки (экструзия) 20606-012, 20706-016, 20806-024 — для изделий различного профиля (экструзия) 20306-005, 20406-007 — для изделий различного профиля повышенной прочности (экструзия) 20506-007 для тары и других изделий, применяемых в пищевой промыщленности (прессование, экструзия, литье) 20906-040 — для тонкостенных экструзионных изделий (экструзия) 20606-012 — для фитингов, за исключением применяемых в хозяйственно-питьевом водоснабжении (литье) 20906-040, 21006-075 — для изделий различного назначения (литье) 20706-016, 20806-024 —для выдувных изделий 20606-012,20706-016,20806-024 — для нанесения покрытий на различные изделия методом напылепия 21006-075 —для нанесения на бумагу и другие материалы (экструзия). [c.258]

Было показано , что при переработке полипропилена — грануляции и получении пленки экструзией с последующим пневмораздувом происходит деструкция полимера, изменяется его сте-реоизомерный состав и наблюдается уменьшение динамической степени кристалличности. Так, например, для полипропилена без стабилизатора динамическая степень кристалличности, определяемая методом ЯМР, уменьшалась при экструзии пленки с 78 до 72%. [c.199]

В работе Ермиловой, Урмана И Слонима методом ЯМР показано, что при грануляции порошкообразного полипропилена И при переработке его в пленку экструзией с последующим пневмораздувом динамическая степень кристалличности уменьшается. Кроме того, было показано, что введение эффективного стабилизатора уменьшает падение степени кристалличности п улучшает механические свойства получаемой пленки. [c.170]

На поверхность полиэтиленовой пленки экструзией наносят слой полимера (поливиниловый спирт, поливи-нилацетат, эфиры целлюлозы) [273, с. 121], обладающего более высокой, чем у полиэтилена, поверхностной энергией. На поверхности полиамидов хорошо удерживается подслой из отвержденного фенолоформал ьдегид-ного связующего или фурилового лака. [c.258]

Способ обработки изделий окисле- ние сшива- ние развитие микро- рельефа пленка — экструзия фла- коны— выдува- ние тара — литье раскра- шивание печата- ние тиснение анпли- кация декаль- комания метал- лизация [c.28]

На шнек-машипе изготавливают пленку экструзией пластифицированного полимера через кольцевую или щелевую головки. В первом случае полимер выдавливается в виде трубки, которая раздувается воздухом до келаемого диаметра и толщины стенки. Раздутая трубка сдавливается прижимными валиками в плотную ленту и направляется на ряд стальных хромированных валиков для окончательного охлаждения и небольшого растягивания перед намоткой на оправку. Во втором случае экструзия пластифицированного поливинилхлорида производится через [c.247]

Получение плоских пленок экструзией через плоскощелевую головку с охлаждением заготовки на валках (или поливом на холодный барабан) наряду с отмеченными выше недостатками имеет ряд достоинств и преимуществ перед экструзионно-раз-дувным методом. К числу преимуществ относятся высокая прозрачность отсутствие опасности склеивания пленок вследствие более интенсивного охлаждения удобство контроля толщины пленок упрощение намотки, способствующее получению пленок без складок меньшая высота производственного помещения возможность наносить пленочное полотно на различные подложки непосредственно после его получения без дополнительного нагрева. К сожалению, несмотря на облегчение контроля толщины пленок, регулирование их толщины сопряжено с трудностями. Показатели механических свойств плоских пленок [c.166]

chem21.info