Проект № 3 Производство биаксиально-ориентированных полимерных пленок. Пленка биаксиально ориентированная

Биаксиально ориентированная пленка

Изобретение относится к многослойным термопластичным пленочным структурам для ламинирования на бумагу или картон. Пленочная структура включают по меньшей мере два слоя. Один слой включает гомополимер полипропилена, а второй слой, который имеет толщину по меньшей мере 3 микрона, включает полиолефиновый материал с температурой плавления от 90°С до 105°С. Изобретение позволяет получить пленочную структуру, которая особенно подходит для ламинирования на такие подложки, как бумага и картон без растворителя и клея и не требует дополнительных процессов покрытия или промежуточных слоев. 2 н. и 8 з.п. ф-лы, 2 ил., 5 пр.

Область изобретения

Настоящее изобретение относится к многослойным термопластичным пленочным структурам. Пленочные структуры включают по меньшей мере два слоя, причем одним слоем является слой гомополимера полипропилена, а второй слой толщиной по меньшей мере 3 микрона включает полиолефиновый материал с температурой плавления от 90°С до 105°С. Пленочные структуры особенно подходят для ламинирования на такие подложки как бумага и картон.

Основания и сущность изобретения

Термопластичные пленочные структуры используют для разных применений. Одним типом пленочной структуры, широко используемым на практике, является биаксиально ориентированная полипропиленовая (БОПП) пленочная структура, которая включает по меньшей мере один слой, содержащий полипропилен. БОПП пленку широко применяют для ламинирования таких подложек, как бумага и картон, для применений, включающих книжные обложки, упаковку пищевых продуктов, упаковку детских игрушек или картонные коробки. БОПП пленка не только дает водостойкость, но также обеспечивает антибликовую поверхность, которая является желательной во многих применениях. Однако БОПП пленка проявляет также несколько меньшие, чем желательно, особенности при некоторых применениях.

Например, при применениях для ламинирования пленочная структура должна обеспечить прочные ламинатные соединения с подложкой, на которую ее ламинируют. Традиционные БОПП пленки не приклеиваются легко к таким подложкам, как бумага и картон. Обычно этот недостаток устраняли клеевым ламинированием, которое использует клей на основе растворителя или воды на поверхности БОПП пленки (иногда в сочетании с обработкой поверхности БОПП пленки, такой как обработка коронным разрядом, обработка пламенем, плазменная обработка или обработка металлизацией), и затем соединяют ориентированную пленку с подложкой. Воду или растворитель затем удаляют, используя термошкаф длительного нагрева, который является очень энергетически расточительным. Этот способ также вызывает загрязнение и возможные проблемы неприятного запаха в готовом ламинате. Эффективность этого способа также является низкой вследствие низкой скорости процесса сушки и необходимости дополнительной стадии для нанесения клея.

Другие распространенные подходы в промышленности включают экструзионное нанесение слоя этиленвинилацетата (ЭВА) на поверхность БОПП. Этот способ увеличивает затраты вследствие высокой цены ЭВА, а также увеличивает сложность вследствие дополнительного процесса экструзионного нанесения покрытия.

Другие попытки улучшения прочности соединения слоя БОПП с подложкой включают многослойные структуры, где слой БОПП присоединен к уплотняющему слою, который, в свою очередь, присоединен к подложке. В патенте США 6844069, например, рекомендуется уплотняющий слой, включающий карбоновую кислоту или эфир карбоновой кислоты. Такой содержащий карбоновую кислоту материал, однако, не прикрепляет должным образом БОПП слой, требуя, таким образом, промежуточного связующего слоя. Это опять-таки увеличивает сложность и дороговизну конструкции пленки. Соответственно, для некоторых применений было бы выгодно, если бы полимеры, включающие звенья, происходящие от карбоновых кислот или эфиров карбоновых кислот, могли быть исключены или, по меньшей мере, уменьшены.

US 2004/0105994 раскрывает многослойную пленку с основным слоем, содержащим термопластичный полимер, и по меньшей мере одним внешним слоем, содержащим полимер с низкой температурой плавления. В этом документе говорится в пользу внешнего слоя, включающего полимер, происходящий от карбоновых кислот, и включению промежуточных слоев для усиления адгезии между предпочтительным внешним слоем и основным слоем. Это также увеличивает сложность и дороговизну конструкции пленки.

Соответственно, имеется потребность рынка в разработке способа ламинирования без растворителя и клея, который не требует дополнительных процессов покрытия или промежуточных слоев.

Настоящее изобретение отвечает по меньшей мере некоторым из этих задач, предлагая в одном аспекте настоящего изобретения пленочную структуру, включающую первый слой, включающий гомополимер полипропилена, и второй слой, включающий полиолефиновый материал с температурой плавления от 90°С до 105°С. Второй слой в такой пленочной структуре имеет толщину по меньшей мере 3 микрона.

В другом аспекте настоящего изобретения предложен ламинат, включающий подложку и ламинированную на нее пленочную структуру, в котором пленочная структура включает первый слой, включающий гомополимер полипропилена, и второй слой, включающий полиолефиновый материал с температурой плавления от 90°С до 105°С. Второй слой в такой пленочной структуре имеет толщину по меньшей мере 3 микрона.

Краткое описание чертежей

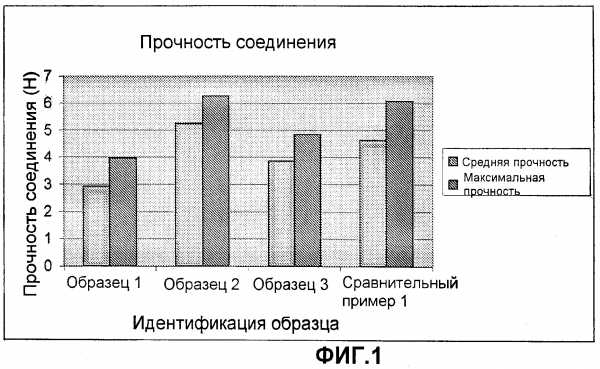

Фиг.1 является гистограммой, показывающей средние и максимальные прочности соединения изобретенных и сравнительных полученных раздувом пленочных структур на картонной бумаге.

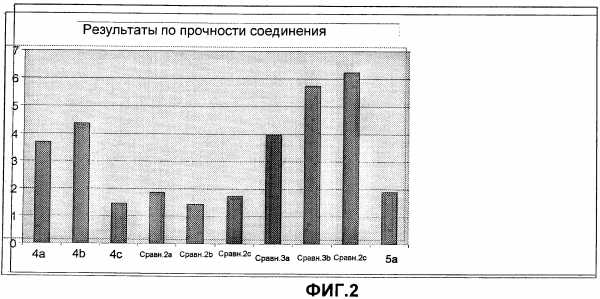

Фиг.2 является гистограммой, показывающей прочность соединения изобретенных и сравнительных пленочных структур, изготовленных операцией на раме растягивания и ориентирования, на различных бумажных подложках.

Подробное описание изобретения

В одном аспекте настоящего изобретения предложена пленочная структура, которая включает первый слой, включающий полипропиленовый гомополимер. Полипропиленовый гомополимер может быть стереорегулярным полипропиленовым гомополимером, имеющим стереорегулярность от 89 до 99 процентов (по измерению 13С ЯМР спектроскопией с использованием мезопентад). Полипропилен предпочтительно имеет температуру плавления от 140°С до 170°С, более предпочтительно от 155°С до 165°С. Полипропилен также предпочтительно имеет скорость течения расплава от 0,5 до 15 г/10 мин (по измерению согласно ASTM D 1238, 2,16 кг, 230°С), более предпочтительно от 1,5 г/10 мин до 6,5 г/10 мин, еще более предпочтительно от 2,0 г/10 мин до 5,0 г/10 мин.

Стереорегулярный полимер пропилена может быть изготовлен с использованием катализаторов Циглера-Натта или металлоценовых катализаторов. Стереорегулярными полипропиленами, полученными на металлоценовом катализаторе, изготовленными при разработке или в промышленности, являются, среди прочих, EOD 96-21 и EOD 97-09 от Fina Oil and Chemical Co., EXPP-129 от Exxon Mobil Chemical Co., Novalen M от BASF GmbH и Н314-02Z от Dow Chemical Company.

Пленочная структура содержит также второй слой, включающий полиолефиновый материал с температурой плавления от 90°С до 105°С. Полиолефиновый материал для второго слоя может быть любым материалом или смесью материалов (включающей незначительные количества компонентов с температурой плавления вне интервала от 90°С до 105°С), пока материал в целом имеет температуру плавления, попадающую в указанный интервал. Особо уместными являются линейные полиэтиленовые смолы низкой плотности (в особенности однородно разветвленные линейные смолы низкой плотности), эластомеры и пластомеры на основе пропилена и олефиновые блок-сополимеры.

Подходящие однородно разветвленные пластомеры или эластомеры этилен/альфа-олефин включают линейные и в значительной степени линейные полимеры этилена. Однородно разветвленный интерполимер является предпочтительно однородно разветвленным в значительной степени линейным интерполимером этилен/альфа-олефин, как описано в патенте США 5272236. Однородно разветвленным интерполимером этилен/альфа-олефин может быть также линейный интерполимер этилен/альфа-олефин, как описано в патенте США 3645992 (Elston).

В значительной степени линейные интерполимеры этилен/альфа-олефин, обсуждавшиеся выше, не являются "линейными" полимерами в традиционном смысле этого термина, который применяют для описания линейного полиэтилена низкой плотности (например, линейного полиэтилена низкой плотности, полимеризованного по Циглеру (LLDPE)), они также не являются "сильно разветвленными" полимерами, что используют для описания полиэтилена низкой плотности (LDPE). В значительной степени линейные интерполимеры этилен/альфа-олефин, пригодные для использования в настоящем изобретении, определены здесь как в патенте США 5272236 и в патенте США 5278272. Такие в значительной степени линейные интерполимеры этилен/альфа-олефин обычно являются интерполимерами этилена с по меньшей мере одним альфа-олефином С3-20 и/или диолефином С4-18. Сополимеры этилена и 1-октена являются особо предпочтительными.

Предпочтительные линейные полиэтилены низкой плотности должны иметь индекс расплава между 1 и 50 г/10 мин (как определяется по ASTM D-1238, условие 190°С/2,16 кг, формально известное как "Условие Е", а также известное как I2), и плотность в интервале от 0,855 г/см3 до 0,95 г/см3, как определяется по ASTM D-792, наиболее предпочтительно меньше чем примерно 0,9.

Характерные в значительной степени линейные сополимеры полиэтилена, пригодные для использования в настоящем изобретении, включают различные марки полимера AFFINITY™, такие как AFFINITY™ PL1850G, AFFINITY™ PF1140G и AFFINITY™ PT1450G, доступные в продаже от Dow Chemical Company.

Другим предпочтительным классом олефинов для использования во втором слое пленочных структур в настоящем изобретении являются эластомеры или пластомеры реакторной марки на основе пропилена, имеющие распределение молекулярного веса (MWD) меньше, чем примерно 3,5, и имеющие теплоту плавления меньше чем примерно 90 Дж/г, предпочтительно меньше, чем примерно 70 Дж/г, более предпочтительно меньше 50 Дж/г. Подходящие эластомеры и/или пластомеры на основе пропилена рекомендованы в WO03/040442, который включен ссылкой во всей своей полноте. Как указано в этом документе, эти материалы получены главным образом из мономера пропилена вместе с по меньшей мере одним добавочным сомономером, таким как этилен, α-олефин С4-20, стирольное соединение и т.п. Предпочтительно сомономером является по меньшей мере один из этилена и α-олефина С4-20, такого как 1-гексен или 1-октен. Предпочтительно остальные звенья сополимера происходят только от этилена.

Когда в качестве сомономера используют этилен, эластомер или пластомер реакторной марки на основе пропилена имеет от 3 до 15% (от массы эластомера или пластомера на основе пропилена) этилена, предпочтительно от 5 до 14% этилена, более предпочтительно от 9 до 12% этилена от массы эластомера или пластомера на основе пропилена.

Подразумевается, что термин "реакторная марка" является таким, как он определен в US 6010588, и, вообще говоря, относится к полиолефиновой смоле, чьи распределение молекулярного веса (MWD) или полидисперсность не была существенно изменена после полимеризации.

Количество сомономера, отличного от этилена, в эластомере или пластомере на основе пропилена является функцией, по меньшей мере частично, сомономера и желаемой теплоты плавления сополимера. Если сомономером является этилен, то обычно происходящие от сомономера звенья составляют не более чем примерно 15 мас.% сополимера. Минимальное количество происходящих от этилена звеньев обычно составляет по меньшей мере около 3, предпочтительно по меньшей мере около 5 и более предпочтительно по меньшей мере около 9 мас.% в расчете на массу сополимера.

Плотность эластомеров или пластомеров на основе пропилена по данному изобретению обычно составляет по меньшей мере примерно 0,850, предпочтительно по меньшей мере примерно 0,860 и более предпочтительно по меньшей мере примерно 0,865 г/см3.

Массовый средний молекулярный вес (Mw) эластомеров или пластомеров на основе пропилена по данному изобретению может широко варьироваться, но обычно он находится между 10000 и 1000000 (с пониманием того, что единственным ограничением минимума или максимума Mw является то, что определяется практическими соображениями). Для гомополимеров и сополимеров, используемых при производстве структур экструзией из расплава с раздувом, минимум Mw предпочтительно составляет примерно 20000, более предпочтительно примерно 25000.

Полидисперсность эластомеров или пластомеров на основе пропилена по данному изобретению обычно находится между 2 и 3,5. "Узкая полидисперсность", "узкое распределение молекулярного веса", "узкое MWD" и подобные термины означают отношение (Mw/Mn) массового среднего молекулярного веса (Mw) к численному среднему молекулярному весу (Mn), меньшее чем примерно 3,5, предпочтительно меньшее чем примерно 3,0, более предпочтительно меньшее чем примерно 2,5 и наиболее предпочтительно меньшее чем примерно 2,3. Полимеры для использования при нанесении на волокно обычно имеют более узкую полидисперсность. Смеси, включающие два или более полимера по данному изобретению, или смеси, включающие по меньшей мере один сополимер по данному изобретению и по меньшей мере один другой полимер, могут иметь полидисперсность выше 4, хотя из соображений формования полидисперсность таких смесей все же предпочтительно находится между 2 и 4.

Эластомер или пластомер на основе пропилена по настоящему изобретению имеет скорость истечения расплава по меньшей мере около 1, предпочтительно по меньшей мере около 5, более предпочтительно по меньшей мере около 10, еще более предпочтительно по меньшей мере около 15 и наиболее предпочтительно по меньшей мере около 25. Максимальная скорость истечения расплава обычно не превышает примерно 2000, предпочтительно она не превышает примерно 1000, более предпочтительно она не превышает примерно 500, еще более предпочтительно она не превышает примерно 200 и наиболее предпочтительно она не превышает примерно 70. Скорость истечения расплава для сополимеров этилена и пропилена и/или одного или нескольких α-олефинов С4-С20 измеряют согласно ASTM D-1328, условие L (2,16 кг, 230°С).

Эластомер или пластомер на основе пропилена по настоящему изобретению может быть изготовлен любым способом и включает сополимеры, изготовленные катализом по Циглеру-Натта, CGC, металлоценовым катализом и катализом гетероарильным лигандом с неметаллоценовым центральным металлом. Эти сополимеры включают статистические, блочные и привитые сополимеры, хотя предпочтительными сополимерами являются полимеры статистической конфигурации. Характерные сополимеры пропилена включают полимер Exxon-Mobil VISTAMAXX и полимеры VERSIFY™, такие как VERSIFY™ 2200 и VERSIFY™ DP3200 от Dow Chemical Company.

Олефиновые блок-сополимеры, известные также как "ОБС" или олефиновые мультиблочные интерполимеры, являются относительно новым классом материалов, который более полно описан в WO 2005/090427, US2006/0199931, US2006/0199930, US2006/0199914, US2006/0199912, US2006/0199911, US2006/0199910, US2006/0199908, US2006/0199907, US2006/0199906, US2006/0199905, US2006/0199897, US2006/0199884, US2006/0199872, US2006/0199744, US2006/0199030, US2006/0199006 и US2006/019983, причем каждая публикация полностью включена настоящей ссылкой.

ОБС могут быть изготовлены с двумя катализаторами, вводящими различные количества сомономера и агент обрыва цепи. Предпочтительными олефиновыми мультиблочными интерполимерами являются мультиблочные интерполимеры этилен/α-олефин. Мультиблочные интерполимеры этилен/α-олефин обычно включают этилен и один или несколько сополимеризуемых α-олефиновых сомономеров в полимеризованной форме, характеризуемой многочисленными блоками или сегментами двух или более полимеризованных мономерных звеньев, отличающихся химическими или физическими свойствами. Иначе говоря, интерполимеры этилен/α-олефин являются блочными интерполимерами, предпочтительно мультиблочными интерполимерами или сополимерами.

Мультиблочные полимеры пропилена обычно включают различные количества "жестких" и "мягких" сегментов. "Жесткими" сегментами называют блоки полимеризованных звеньев, в которых этилен присутствует в количествах, больших чем примерно 95 мас. % и предпочтительно больших чем примерно 98 мас. % в расчете на массу полимера. Другими словами, содержание сомономера (содержание мономеров, отличных от этилена) в жестких сегментах меньше чем примерно 5 мас. % и предпочтительно меньше чем примерно 2 мас. % в расчете на массу полимера. В некоторых осуществлениях твердые сегменты состоят полностью или практически полностью из этилена. С другой стороны, "мягкими" сегментами называют блоки полимеризованных звеньев, в которых содержание сомономера (содержание мономеров, отличных от этилена) больше, чем примерно 5 мас.%, предпочтительно больше, чем примерно 8 мас.%, больше, чем примерно 10 мас.% или больше, чем примерно 15 мас.% в расчете на массу полимера. В некоторых осуществлениях содержание сомономера в мягких сегментах может быть больше, чем примерно 20 мас.%, больше, чем примерно 25 мас.%, больше, чем примерно 30 мас.%, больше, чем примерно 35 мас.%, больше, чем примерно 40 мас.%, больше, чем примерно 45 мас.%, больше, чем примерно 50 мас.% или больше, чем примерно 60 мас.%.

Мягкие сегменты часто могут присутствовать в блочном интерполимере в количестве от 1 мас.% до 99 мас.% от общей массы блок-интерполимера, предпочтительно от 5 мас.% до 85 мас.%, от 10 мас.% до 90 мас.%, от 15 мас.% до 85 мас.%, от 20 мас.% до 80 мас.%, от 25 мас.% до 75 мас.%, от 30 мас.% до 70 мас.%, от 35 мас.% до 65 мас.%, от 40 мас.% до 60 мас.% и от 45 мас.% до 55 мас.% от общей массы блок-интерполимера. И наоборот, твердые сегменты могут присутствовать в подобных интервалах. Массовое процентное содержание мягких сегментов и массовое процентное содержание жестких сегментов могут быть рассчитаны на основании данных, полученных из ДСК или ЯМР. Такие методы и расчеты описаны в WO2008/080111, озаглавленном "Ethylene/α-Olefin Block Interpolymers" с датой приоритета 15 марта 2006 на имя Colin L.P.Shan, Lonnie Hazlit, et al. и переуступленный Dow Global Technologies Inc., содержание которого введено настоящей ссылкой во всей его полноте.

Термин "мультиблочный сополимер" или "сегментированный сополимер" относится к полимеру, включающему два ли более химически различных участка или сегмента (называемых "блоками"), предпочтительно соединенных линейным образом, т.е. к полимеру, включающему химически различаемые звенья, которые соединены конец-к-концу по отношению к полимеризованной этиленовой функциональной группе, а не висячим или привитым образом. В предпочтительном осуществлении блоки отличаются по количеству или типу введенного в них сомономера, плотности, степени кристалличности, размеру кристаллитов, могущими быть приписанными полимеру такого состава, типу или степени регулярности (стереорегулярный или синдиорегулярный), региорегулярностью или регионерегулярностью, степенью разветвления, включая длинноцепное разветвление или сверхразветвление, гомогенностью или любым другим химическим или физическим свойством. Мультиблочные сополимеры характеризуются уникальными распределениями и индекса полидисперсности (PDI или Mw/Mn), и длины блока и/или численного распределения блоков благодаря уникальному процессу изготовления сополимеров. Более конкретно, когда их производят непрерывным способом, сополимеры желательно обладают PDI от 1,7 до 2,9, предпочтительно от 1,8 до 2,5, более предпочтительно от 1,8 до 2,2 и наиболее предпочтительно от 1,8 до 2,1. Когда их производят периодическим или полупериодическим способом, сополимеры обладают PDI от 1,0 до 2,9, предпочтительно от 1,3 до 2,5, более предпочтительно от 1,4 до 2,0 и наиболее предпочтительно от 1,4 до 1,8.

В одном осуществлении мультиблочный интерполимер этилен/α-олефин имеет содержание этилена от примерно 60 до примерно 90%, содержание диена от 0 до 10% и содержание α-олефина от 10 до 40% в расчете на общую массу полимера. В одном осуществлении такие полимеры являются полимерами с высоким молекулярным весом, имеющими массовый средний молекулярный вес (Mw) от 10000 до 2500000, предпочтительно от 20000 до 500000, более предпочтительно от 20000 до 350000, полидисперсность ниже 3,5, более предпочтительно ниже 3 и настолько низкую, как примерно 2, и вязкость по Муни (ML (1+4) при 125°С) от 1 до 250.

В одном осуществлении мультиблочные интерполимеры пропилена имеют температуру плавления ниже, чем примерно 125°С. Температуру плавления измеряют методом дифференциальной сканирующей калориметрии (ДСК), описанным в патентной публикации США 2006/019930 (WO 2005/090427), введенной настоящей ссылкой.

ОБС доступны в продаже от Dow Chemical Company под торговой маркой INFUSE™ и включают INFUSE™ 9100, INFUSE™ D9500.

Следует также понимать, что второй слой может включать также смесь материалов до тех пор, пока общая температура плавления остается в интервале от 90°С до 105°С. Такие смеси включают смеси двух или более смол из предпочтительных эластомеров на основе пропилена, линейных полиэтиленов низкой плотности или олефиновых блок-сополимеров, а также смеси других полимеров, включающих другие полиолефины, таких как обычный полиэтилен низкой плотности и неоднородно разветвленный линейный полиэтилен низкой плотности. Хотя линейные полиэтилены низкой плотности имеют хорошую прочность соединения со стереорегулярным полипропиленом, предполагается, что подмешивание пластомеров и эластомеров на основе пропилена в линейный полиэтилен низкой плотности дополнительно улучшит адгезию второго слоя со стереорегулярным полипропиленом в сердцевинном слое.

Смешанные материалы, отличные от предпочтительных эластомеров на основе пропилена, линейных полиэтиленов низкой плотности или олефиновых блок-сополимеров, могут понизить стоимость и уменьшить липкость смолы. Когда используют такие другие материалы, предпочтительно, чтобы такой материал составлял от 0 до 80 мас.% от второго слоя, более предпочтительно от 0 до 30%.

Для того чтобы облегчить ламинирование к подложке, предпочтительно, чтобы второй слой был по меньшей мере 3-микронной толщины, более предпочтительно 4-микронной толщины и мог быть толщиной меньше, чем 8 микрон или даже толщиной меньше, чем примерно 6 микрон.

Предпочтительно также, чтобы второй слой составлял от 10 до 35 процентов от массы всей пленки, более предпочтительно от 15 до 30 процентов.

Пленочная структура по настоящему изобретению может также включать дополнительные слои так, чтобы образовать структуру с тремя, четырьмя, пятью или более слоями. В таких случаях второй слой, включающий полиолефиновый материал, имеющий температуру плавления от 90°С до 105°С, может быть использован или как ламинирующий слой, или как промежуточный слой между ламинирующим слоем и сердцевинным слоем (включающим стереорегулярный полимер пропилена). Когда полиолефиновый материал, имеющий температуру плавления от 90°С до 105°С, используют в промежуточных слоях, пластомерная смола (пластомерные смолы) выполняет функцию увеличения толщины ламинирующего слоя или может действовать как связующий слой между ламинирующим слоем и сердцевинным слоем. В общем случае для пленочных структур, включающих 3 или более слоя, гомополимерный полипропиленовый материал должен составлять от 60 до 85 процентов от массы пленки, причем полиолефиновый материал, имеющий температуру плавления от 90°С до 105°С, составляет от 15 до 40 процентов и остальной материал составляет предпочтительно не более 25 процентов.

Как должно быть легко понятно специалисту в данной области техники, подразумевается также, что любая из смол, используемых в настоящем изобретении (или в первом, или во втором, или в дополнительном слое) может включать незначительные количества добавок, таких как антиоксиданты (например, затрудненные фенолы, например, Irganox® 1010, изготовленный Ciba-Geigy Corp.), фосфиты (например, Irgafos® 168, изготовленный Ciba-Geigy Corp.), липкие добавки (например, полиизобутилен (ПИБ)), полимерные вещества для улучшения технологических свойств (такие как Dynamar™ 5911 от Dyneon Corporation или Silquest™ PA-1 от General Electric), антиблокирующие добавки, добавки для улучшения скольжения, такие как Erucamide, пигменты и т.д. В некоторых применениях добавки могут быть с выгодой использованы в наружном слое для уменьшения липкости в валках ориентации в направлении машины (МН-ориентации) во время процесса и для изменения коэффициента трения до желаемого уровня для облегчения перемещения.

Два или более слоя, которые составляют пленочную структуру по настоящему изобретению, предпочтительно соэкструдируют, используя обычную технологию многослойных пленок. Соэкструдированные пленочные структуры могут быть затем ориентированы с использованием обычных методов, таких как одноосное, двуосное ориентирование посредством оборудования двойного раздува или рамного растяжения. В случае рамы для растягивания и ориентирования предпочтительно сперва изготавливают толстый лист (например, толщиной между 500 микрон и 1200 микрон). Лист может быть закален охлаждающим валком в водяной бане, содержащей холодную воду (например, около 18-20°С), и затем лист может быть подогрет набором греющих валков. Нагретый лист может быть ориентирован в направлении хода машины ("МН") между двумя парами роликов МН-ориентирования. МН-ориентированный лист может затем поступить в термошкаф ориентирования в поперечном направлении ("ПН") для ПН-ориентирования. Кратность ориентирования варьируется в зависимости от применения и процесса, но типичными значениями являются 4-:Х в МН и 7-10Х в ПН. После процесса ориентирования часто проводят отпуск, чтобы улучшить геометрическую стабильность пленки.

После того, как двухосно ориентированная пленочная структура изготовлена, пленочная структура может быть напрямую ламинирована на подложку, предпочтительно прямым горячим ламинированием между нагретым металлическим валком и зажимным резиновым валком (например, при температуре между 90°С и 120°С при давлении прижимного валка между 0,1 мПа и 3 мПа и скорости линии между 5 и 100 м/мин). Альтернативно, до ламинирования пленочная структура может быть поверхностно обработана для дальнейшего процесса преобразования. Предполагается также, что на пленочной структуре до ламинирования может быть напечатано изображение.

Пленочная структура по настоящему изобретению может быть ламинирована на любую желаемую подложку. Пленочная структура по настоящему изобретению особенно хорошо подходит для ламинирования на бумажные подложки, включающие крафт-бумагу, картон, гофрированную бумагу, газетную бумагу, журнальную бумагу и т.д. Без намерения предложить исчерпывающий перечень, пленки по настоящему изобретению могут быть также термически ламинированы на ПЭТФ пленку, металлизированную ПЭТФ пленку и ПЭ пленку.

Примеры

Для того чтобы продемонстрировать настоящее изобретение, может быть проведен ряд экспериментов, который следует далее. В этих примерах использованы следующие материалы.

Смола А (AFFINITY PL 1850G) является этилен-1-октеновой линейной полиэтиленовой смолой низкой плотности, изготовленной способом в растворе, имеющей индекс расплава (измеренный согласно ASTM 1238E, 190°C, 2,16 кг) 3,0 г/10 мин с плотностью (измеренной согласно ASTM D792) 0,902 г/см3. Температура плавления смолы А составляет 98°С.

Смола В (VERSIFY DP2200) является пластомером на основе пропилена, изготовленным способом в растворе, имеющем скорость истечения расплава (смолы на основе пропилена измеряли согласно ASTM 1238E при 230°C, 2,16 кг) 2,0 г/10 мин и плотность 0,877 г/см3. Температура плавления смолы В составляет 80°С.

Смола С (DOWLEX 2045G) является линейным ПЭ, изготовленным на катализаторе Циглера-Натта, имеющим индекс расплава (измеренный согласно ASTM 1238E, 190°C, 2,16 кг) 1,0 г/10 мин с плотностью (измеренной согласно ASTM D792) 0,92 г/см3. Температура плавления смолы С составляет 120°С.

Смола D (AFFINITY PT 1450G) является этилен-1-октеновой линейной полиэтиленовой смолой низкой плотности, изготовленной способом в растворе, имеющей индекс расплава 7,5 г/10 мин и плотность 0,902 г/см3. Температура плавления смолы D составляет 98°С.

Смола E (F-280S) является гомополипропиленом, изготовленным на катализаторе Циглера-Натта, имеющим индекс расплава (измеренный согласно ASTM 1238E при 230°C, 2,16 кг) 3,0 г/10 мин с плотностью (измеренной согласно ASTM D792) 0,900 г/см3. Температура плавления смолы Е составляет 165°С.

Примеры 1-3

Соэкструдированные раздувом пленки были изготовлены, чтобы испытать прочность термического соединения с бумажным картоном. Многослойные пленочные структуры, полученные экструзией с раздувом, получали следующим образом. Образец пленки изготавливали на обычной линии получения трехслойной пленки соэкструзии с раздувом. Заданная температура экструзии пленки была примерно 180°С, но более высокие или более низкие температуры могли быть использованы в зависимости от производительности машины, конструкции шнека и других факторов. Толщина всех образцов пленки составляет 30 микрон с соотношением слоев 20/60/20. Изготавливали пленочные структуры А/В/В с внешним слоем и внутренними слоями (слои В), состоящими из чистого LDPE 100 AC (2,0 г/10 мин, плотность 0,920 г/см3), изготовленного YanShan Petrochemical (LDPE (полиэтилен низкой плотности) использовали из-за его доступности, и, хотя это вне объема притязаний формулы изобретения вследствие отличающегося первого слоя, верится, что данные по прочности соединения, представленные ниже, все же являются релевантными, поскольку разделение происходит между подложкой и слоем "А"). Все пленки были обработаны коронным разрядом по слою А с уровнем обработки примерно 40 дн.

Слой А является таким, как указано ниже (все проценты массовые)

Пример 1: 62% смолы А, смешанные с 14% смолы В и 24% смолы С.

Пример 2: 86% смолы А, смешанные с 14% смолы В.

Пример 3: 70% смолы А, смешанные с 30% смолы В.

Образцы пленок (примеры по изобретению 1, 2 и 3 и сравнительный пример 1) ламинировали на линии термического ламинирования. Условия работы были следующими: давление зажимного валка ламинирования - 2,5 мПа, угол контакта 4,5°, скорость ламинирования около 20 м/мин, температура ламинирующего валка 100°С. Ламинированные образцы кондиционировали в лаборатории в течение 1 суток. Ламинаты анализировали на прочность соединения и сравнивали с промышленным, полученным с пленкой с клеевым покрытием БОПП (сравнительный пример 1). Хотя подробная информация, относящаяся к покрытию, была недоступна, думается, что она основана на латексном клее.

Испытания прочности соединения проводили, используя 25 мм образцы пленки на испытательной аппаратуре Instron при растяжении 125 мм/мин. Результаты этого испытания представлены на фиг.1. Пример 1 показывает, что LLDPE типа Циглера-Натта может быть добавлен, чтобы отреагировать на возможную липкость во время промышленного процесса ориентирования, и/или для того, чтобы уменьшить стоимость пленки, сохраняя в то же время приемлемую прочность термического ламинирования.

Примеры 4-5

Соэкструдированные пленочные структуры А/В/В изготавливали на промышленной линии Bruckner'а для рамного растяжения и ориентирования БОПП. Слой А в каждом случае изготовлен из 100% смолы D. Слой В в каждом случае изготовлен из 100% смолы Е. Размеры слоев А и В являются такими, как указано ниже.

Пример 4: слой А - 6 микрон, слой В (суммарно) - 12 микрон.

Пример 5: слой А - 4 микрона, слой В (суммарно) - 14 микрон.

Условия изготовления показаны ниже.

Скорость линии: 250 м/мин.

Температура расплава экструдера для гомо-ПП: 250°С.

Температура расплава экструдера для AFFINITY: 230°С.

Температура МН-ориентирования: 125-135°С.

Температура ПН-ориентирования: 155°С.

Кратность ориентирования МН/ПН: 5/11.

Эти пленочные структуры затем ламинировали с различными видами бумаги, чтобы оценить характеристику их ламинирования и адгезии. Все примеры, обозначенные буквой "а" на фиг.2, ламинированы на крафт-бумагу с печатью, все примеры, обозначенные буквой "b" на фиг.2, ламинированы на картон с печатью, и все примеры, обозначенные буквой "с" на фиг.2, ламинированы на картон без печати. Все примеры ламинированы при следующих условиях: давление зажимного валка - 2,5 мПа, угол контакта 4,5°, скорость ламинирования около 20 м/мин, температура ламинирующего валка 100°С. Ламинированные образцы кондиционировали в лаборатории в течение 1 суток. Ламинаты БОПП//бумага испытывали на прочность соединения, используя метод испытаний, описанный выше.

Эти примеры сравнивали с двумя промышленно полученными образцами. Сравнительный пример 2 является ламинатом нанесенного с клеем на водной основе БОПП (18 микрон)/бумага, и сравнительный пример 3 является структурой ОПП/ЭВА/бумага (ОПП/ЭВА является двухслойной структурой с 12-микронным покрытием ЭВА на 18-микронную БОПП-пленку для ламинирования на бумагу).

Результаты этой оценки показаны на фиг.2 (единицы - Н/25 мм).

1. Пленочная структура, подходящая для ламинирования на бумагу или картон, включающая первый слой, включающий гомополимер полипропилена;второй слой, включающий полиолефиновый материал с температурой плавления от 90°С до 105°С, ипричем второй слой имеет толщину по меньшей мере 3 мкм.

2. Пленочная структура по п.1, в которой отсутствует какой-либо слой между первым слоем и вторым слоем.

3. Пленочная структура по п.1, в которой первый слой связан со вторым слоем.

4. Пленочная структура по п.1, в которой гомополимер полипропилена имеет скорость течения расплава в интервале от 2 до 8 г/10 мин, как определено согласно ASTM D1238, 2,16 кг, 230°С.

5. Пленочная структура по п.1, в которой второй слой включает однородно разветвленный линейный полиэтилен низкой плотности.

6. Пленочная структура по п.1, в которой второй слой включает эластомер или пластомер реакторной марки на основе пропилена, имеющий распределение молекулярного веса (MWD) меньше чем примерно 3,5 и имеющий теплоту плавления меньше чем примерно 90 Дж/г.

7. Пленочная структура по п.6, в которой эластомер или пластомер реакторной марки на основе пропилена имеет теплоту плавления меньше чем примерно 70 Дж/г.

8. Пленочная структура по п.7, в которой эластомер или пластомер реакторной марки на основе пропилена имеет теплоту плавления меньше чем примерно 50 Дж/г.

9. Пленочная структура по п.1, в которой второй слой содержит блок-сополимер олефина.

10. Картон, имеющий пленочную структуру, ламинированную на него, причем пленочная структура включает:первый слой, включающий гомополимер полипропилена;второй слой, включающий полиолефиновый материал с температурой плавления от 90°С до 105°С, и причем второй слой имеет толщину по меньшей мере 3 мкм.

www.findpatent.ru

Биаксиально ориентированная полипропиленовая пленка (БОПП) | Нефтехимия

Биаксиально ориентированная полипропиленовая пленка (биосноориентированная полипропиленовая пленка, БОПП, biaxially oriented polypropylene films) - это разновидность полипропиленовых пленок, в тч для этикеток.

Для любознательных напомним, что молекулы полипропилена могут быть ориентированы либо в 1м направлении - моноаксиальная пленка, либо в 2х - биаксиальная пленка.

БОПП этикеточная пленка обладает свойствами полипропилена, но имеет более высокие механические возможности:

- повышенную прочность , в тч к проколам;

- износостойкость;

- устойчивость к истиранию;

- устойчивость к воздействию низких температур.

Преимущества БОПП этикетки:

- высокая прозрачность, глянец и тонкость, что позволяет достигнуть эффекта «прозрачной» этикетки, хотя есть и непрозрачные, цветные БОПП пленки$

- высокие барьерные свойства к парам воды, маслам, жирам, растительным кислотам и сахарам,

- инертность к упаковываемому продукту,

- низкая плотность и большая удельная поверхность.

Недостатки БОПП пленки:

- плохо подвергается термической сварке,

- в месте сварного шва появляется усадка материала;

- ломкость при температуре t ≤ 0°С;

- стоит дороже, чем бумага;

- более высокая жесткость;

- сложность нанесения текста из-за невпитывающей поверхности.

Классификация БОПП-пленок по назначению:

- упаковочные (packaging films),

- табачные (tobacco films),

- этикеточные (label films),

- для конденсаторов (capacitor films),

прочие (other films).

БОПП-пленки производятся из полипропилена экструзионным методом.

Технология производства:

- последовательная 2-направленная растяжка изготавливаемой пленки по продольной и поперечной осям.

Толщина - от 3 мкм в конденсаторах до 80-85 мкм в пищевой упаковке.

Средняя толщина БОПП-пленок 20-25 мкм.

Для полипропилена характерны высокая ударная прочность, стойкость к многократным изгибам, низкая паро- и газопроницаемость. Это хороший диэлектрик, обладающий низкой теплопроводностью, не растворимый в органических растворителях, устойчивый к воздействию кипящей воды и щелочей.

Полипропилен обладает низкой светостойкостью, поэтому в его состав вводят специальные добавки-стабилизаторы.

Определяющим преимуществом полипропилена по сравнению с другими полимерами является более высокая температура плавления (170°С), что выражается в повышенной теплостойкости материалов на его основе. Это позволяет применять полипропилен в качестве материала для стерилизуемой упаковки.

Ориентацией называется процесс вытяжки и упорядоченного расположения макромолекул полимеров при нагреве. В ходе этого процесса происходит разрушение структуры неориентированного полимера с последующей рекристаллизацией - образованием ориентированной волокнистой структуры.

БОПП-пленки на мировом рынке. Современный мировой рынок биаксиалыго ориентированных полипропиленовых пленок динамично развивается.

Мировые тенденции развития рынка таковы:

1)производственные мощности по выпуску БОГШ-пленок во всех регионах производства характеризуются высоким уровнем загрузки;

2) позиции ведущих мировых производителей полипропиленовых пленок, которые на данный момент занимают около 40% рынка, укрепляются;

3) число независимых производителей БОПП-пленок растет, особенно в Азии;

4)сотрудничество мировых лидеров с наиболее успешными независимыми производителями БОГШ-пленок в форме толлинговых соглашений расширяется;

5) ассортимент производимых БОПП-пленок расширяется;

6) диверсификация технологии по обработке БОПП-пленок углубляется;

7) производство более тонких пленок увеличивается;

8) доля соэкструдированных пленок увеличивается.

В настоящее время на долю БОПП-пленок приходится почти четверть западноевропейского рынка гибких упаковочных материалов.

Производством БОПП-пленок занимается более 150 компаний. По количеству производителей лидируют Азия - 70 компаний - и Западная Европа - 24 производителя. В Восточной Европе насчитывается 8 производителей.

К числу крупнейших мировых производителей БОПП-пленок относятся следующие компании:

- ExxonMobil Chemical (США),

- Nan Ya Plastics Corp. (Тайвань),

- Moplefan S.p.A. (Италия),

- Trespaphan GmbH (Германия),

- Applied Extrusion Technologies, Inc. (США),

- Futamura (Япония),

- Radici Film S.p.A. (Италия),

- Vibac Group (Италия),

- UCB Films (Бельгия)

- Thai Film Industries Ltd. (Таиланд).

На долю 10 крупнейших производителей приходится свыше 40% мировых производственных мощностей по выпуску БОПП-пленок.

Бесспорным лидером на рынке БОПП-пленок является компания ExxonMobil Chemical.

Российский рынок БОПП-пленок сформировался во 2й половине 1990-х г. Определяющим фактором при его создании явилось развитие отечественного рынка упаковки, в значительной степени стимулируемое развитием отечественной пищевой промышленности.

Российский рынок БОПП-пленок интенсивно завоевывает сектор упаковки. Благодаря своим уникальным свойствам, БОПП-пленки уже потеснили такие упаковочные материалы, как целлофан, а в отдельных секторах упаковки - бумагу, фольгу, полиэтилен.

Из восточноевропейских производителей широко представлены TVK (Венгрия), Chemosvit (Словакия) и Flexpol (Польша).

Пленки вышеперечисленных фирм имеют удовлетворительное качество и более низкую цену. Однако, по оценкам наших производителей упаковки, качество пленок венгерского и польского производства достаточно нестабильно и сильно варьируется от партии к партии.

В России построен единственный завод по производству биаксиально ориентированных полипропиленовых пленок - Полимерконтейнер.

В настоящее время завод изготавливает ограниченный ассортимент БОПП-пленок толщиной от 25 до 40 мкм.

На данном этапе развития рынок БОПП-пленок имеет существенные особенности, во многом характерные для новых, не имеющих устоявшихся традиций, рынков:

1) собственное производство данного вида пленок крайне ограничено по объему и ассортименту;

2) система дистрибуции БОПП-пленок в России развита недостаточно; сбытовые структуры малочисленны, не специализированы, сосредоточены в основном в Санкт-Петербурге и в меньшей степени в Москве; многие предприятия упаковочной индустрии осуществляют закупки пленки напрямую, минуя отечественных дистрибьюторов;

3)складские запасы пленки на территории России ограничены; средние и крупные партии, а также более дорогие сорта пленок поставляются под заказ;

4) отмечается большой разброс цен как на базовую пленку, так и услуги по ее дополнительной обработке.

На увеличение объемов российского рынка БОПП-пленок оказывают существенное влияние ряд стимулирующих факторов:

1)высокие темпы развития отраслей конечного потребления полимерной упаковки;

2) создание ведущими мировыми производителями продовольственных товаров собственных производств на территории нашей страны;

3)бурное развитие отечественной упаковочной индустрии и ее оснащение современным высокоскоростным упаковочным оборудованием;

4) изменение предпочтений покупателей в сторону упакованной и расфасованной пищевой продукции;

5) расширение сфер использования БОПП-пленок за счет вытеснения материалов с худшими потребительскими и технологическими свойствами;

6) развитие инфраструктуры рынка БОПП-пленок;

7) расширение парка флексографического оборудования.

neftegaz.ru

БИАКСИАЛЬНО ОРИЕНТИРОВАННАЯ ПЛЕНКА

Область изобретения

Настоящее изобретение относится к многослойным термопластичным пленочным структурам. Пленочные структуры включают по меньшей мере два слоя, причем одним слоем является слой гомополимера полипропилена, а второй слой толщиной по меньшей мере 3 микрона включает полиолефиновый материал с температурой плавления от 90°С до 105°С. Пленочные структуры особенно подходят для ламинирования на такие подложки как бумага и картон.

Основания и сущность изобретения

Термопластичные пленочные структуры используют для разных применений. Одним типом пленочной структуры, широко используемым на практике, является биаксиально ориентированная полипропиленовая (БОПП) пленочная структура, которая включает по меньшей мере один слой, содержащий полипропилен. БОПП пленку широко применяют для ламинирования таких подложек, как бумага и картон, для применений, включающих книжные обложки, упаковку пищевых продуктов, упаковку детских игрушек или картонные коробки. БОПП пленка не только дает водостойкость, но также обеспечивает антибликовую поверхность, которая является желательной во многих применениях. Однако БОПП пленка проявляет также несколько меньшие, чем желательно, особенности при некоторых применениях.

Например, при применениях для ламинирования пленочная структура должна обеспечить прочные ламинатные соединения с подложкой, на которую ее ламинируют. Традиционные БОПП пленки не приклеиваются легко к таким подложкам, как бумага и картон. Обычно этот недостаток устраняли клеевым ламинированием, которое использует клей на основе растворителя или воды на поверхности БОПП пленки (иногда в сочетании с обработкой поверхности БОПП пленки, такой как обработка коронным разрядом, обработка пламенем, плазменная обработка или обработка металлизацией), и затем соединяют ориентированную пленку с подложкой. Воду или растворитель затем удаляют, используя термошкаф длительного нагрева, который является очень энергетически расточительным. Этот способ также вызывает загрязнение и возможные проблемы неприятного запаха в готовом ламинате. Эффективность этого способа также является низкой вследствие низкой скорости процесса сушки и необходимости дополнительной стадии для нанесения клея.

Другие распространенные подходы в промышленности включают экструзионное нанесение слоя этиленвинилацетата (ЭВА) на поверхность БОПП. Этот способ увеличивает затраты вследствие высокой цены ЭВА, а также увеличивает сложность вследствие дополнительного процесса экструзионного нанесения покрытия.

Другие попытки улучшения прочности соединения слоя БОПП с подложкой включают многослойные структуры, где слой БОПП присоединен к уплотняющему слою, который, в свою очередь, присоединен к подложке. В патенте США 6844069, например, рекомендуется уплотняющий слой, включающий карбоновую кислоту или эфир карбоновой кислоты. Такой содержащий карбоновую кислоту материал, однако, не прикрепляет должным образом БОПП слой, требуя, таким образом, промежуточного связующего слоя. Это опять-таки увеличивает сложность и дороговизну конструкции пленки. Соответственно, для некоторых применений было бы выгодно, если бы полимеры, включающие звенья, происходящие от карбоновых кислот или эфиров карбоновых кислот, могли быть исключены или, по меньшей мере, уменьшены.

US 2004/0105994 раскрывает многослойную пленку с основным слоем, содержащим термопластичный полимер, и по меньшей мере одним внешним слоем, содержащим полимер с низкой температурой плавления. В этом документе говорится в пользу внешнего слоя, включающего полимер, происходящий от карбоновых кислот, и включению промежуточных слоев для усиления адгезии между предпочтительным внешним слоем и основным слоем. Это также увеличивает сложность и дороговизну конструкции пленки.

Соответственно, имеется потребность рынка в разработке способа ламинирования без растворителя и клея, который не требует дополнительных процессов покрытия или промежуточных слоев.

Настоящее изобретение отвечает по меньшей мере некоторым из этих задач, предлагая в одном аспекте настоящего изобретения пленочную структуру, включающую первый слой, включающий гомополимер полипропилена, и второй слой, включающий полиолефиновый материал с температурой плавления от 90°С до 105°С. Второй слой в такой пленочной структуре имеет толщину по меньшей мере 3 микрона.

В другом аспекте настоящего изобретения предложен ламинат, включающий подложку и ламинированную на нее пленочную структуру, в котором пленочная структура включает первый слой, включающий гомополимер полипропилена, и второй слой, включающий полиолефиновый материал с температурой плавления от 90°С до 105°С. Второй слой в такой пленочной структуре имеет толщину по меньшей мере 3 микрона.

Краткое описание чертежей

Фиг.1 является гистограммой, показывающей средние и максимальные прочности соединения изобретенных и сравнительных полученных раздувом пленочных структур на картонной бумаге.

Фиг.2 является гистограммой, показывающей прочность соединения изобретенных и сравнительных пленочных структур, изготовленных операцией на раме растягивания и ориентирования, на различных бумажных подложках.

Подробное описание изобретения

В одном аспекте настоящего изобретения предложена пленочная структура, которая включает первый слой, включающий полипропиленовый гомополимер. Полипропиленовый гомополимер может быть стереорегулярным полипропиленовым гомополимером, имеющим стереорегулярность от 89 до 99 процентов (по измерению 13С ЯМР спектроскопией с использованием мезопентад). Полипропилен предпочтительно имеет температуру плавления от 140°С до 170°С, более предпочтительно от 155°С до 165°С. Полипропилен также предпочтительно имеет скорость течения расплава от 0,5 до 15 г/10 мин (по измерению согласно ASTM D 1238, 2,16 кг, 230°С), более предпочтительно от 1,5 г/10 мин до 6,5 г/10 мин, еще более предпочтительно от 2,0 г/10 мин до 5,0 г/10 мин.

Стереорегулярный полимер пропилена может быть изготовлен с использованием катализаторов Циглера-Натта или металлоценовых катализаторов. Стереорегулярными полипропиленами, полученными на металлоценовом катализаторе, изготовленными при разработке или в промышленности, являются, среди прочих, EOD 96-21 и EOD 97-09 от Fina Oil and Chemical Co., EXPP-129 от Exxon Mobil Chemical Co., Novalen M от BASF GmbH и Н314-02Z от Dow Chemical Company.

Пленочная структура содержит также второй слой, включающий полиолефиновый материал с температурой плавления от 90°С до 105°С. Полиолефиновый материал для второго слоя может быть любым материалом или смесью материалов (включающей незначительные количества компонентов с температурой плавления вне интервала от 90°С до 105°С), пока материал в целом имеет температуру плавления, попадающую в указанный интервал. Особо уместными являются линейные полиэтиленовые смолы низкой плотности (в особенности однородно разветвленные линейные смолы низкой плотности), эластомеры и пластомеры на основе пропилена и олефиновые блок-сополимеры.

Подходящие однородно разветвленные пластомеры или эластомеры этилен/альфа-олефин включают линейные и в значительной степени линейные полимеры этилена. Однородно разветвленный интерполимер является предпочтительно однородно разветвленным в значительной степени линейным интерполимером этилен/альфа-олефин, как описано в патенте США 5272236. Однородно разветвленным интерполимером этилен/альфа-олефин может быть также линейный интерполимер этилен/альфа-олефин, как описано в патенте США 3645992 (Elston).

В значительной степени линейные интерполимеры этилен/альфа-олефин, обсуждавшиеся выше, не являются "линейными" полимерами в традиционном смысле этого термина, который применяют для описания линейного полиэтилена низкой плотности (например, линейного полиэтилена низкой плотности, полимеризованного по Циглеру (LLDPE)), они также не являются "сильно разветвленными" полимерами, что используют для описания полиэтилена низкой плотности (LDPE). В значительной степени линейные интерполимеры этилен/альфа-олефин, пригодные для использования в настоящем изобретении, определены здесь как в патенте США 5272236 и в патенте США 5278272. Такие в значительной степени линейные интерполимеры этилен/альфа-олефин обычно являются интерполимерами этилена с по меньшей мере одним альфа-олефином С3-20 и/или диолефином С4-18. Сополимеры этилена и 1-октена являются особо предпочтительными.

Предпочтительные линейные полиэтилены низкой плотности должны иметь индекс расплава между 1 и 50 г/10 мин (как определяется по ASTM D-1238, условие 190°С/2,16 кг, формально известное как "Условие Е", а также известное как I2), и плотность в интервале от 0,855 г/см3 до 0,95 г/см3, как определяется по ASTM D-792, наиболее предпочтительно меньше чем примерно 0,9.

Характерные в значительной степени линейные сополимеры полиэтилена, пригодные для использования в настоящем изобретении, включают различные марки полимера AFFINITY™, такие как AFFINITY™ PL1850G, AFFINITY™ PF1140G и AFFINITY™ PT1450G, доступные в продаже от Dow Chemical Company.

Другим предпочтительным классом олефинов для использования во втором слое пленочных структур в настоящем изобретении являются эластомеры или пластомеры реакторной марки на основе пропилена, имеющие распределение молекулярного веса (MWD) меньше, чем примерно 3,5, и имеющие теплоту плавления меньше чем примерно 90 Дж/г, предпочтительно меньше, чем примерно 70 Дж/г, более предпочтительно меньше 50 Дж/г. Подходящие эластомеры и/или пластомеры на основе пропилена рекомендованы в WO03/040442, который включен ссылкой во всей своей полноте. Как указано в этом документе, эти материалы получены главным образом из мономера пропилена вместе с по меньшей мере одним добавочным сомономером, таким как этилен, α-олефин С4-20, стирольное соединение и т.п. Предпочтительно сомономером является по меньшей мере один из этилена и α-олефина С4-20, такого как 1-гексен или 1-октен. Предпочтительно остальные звенья сополимера происходят только от этилена.

Когда в качестве сомономера используют этилен, эластомер или пластомер реакторной марки на основе пропилена имеет от 3 до 15% (от массы эластомера или пластомера на основе пропилена) этилена, предпочтительно от 5 до 14% этилена, более предпочтительно от 9 до 12% этилена от массы эластомера или пластомера на основе пропилена.

Подразумевается, что термин "реакторная марка" является таким, как он определен в US 6010588, и, вообще говоря, относится к полиолефиновой смоле, чьи распределение молекулярного веса (MWD) или полидисперсность не была существенно изменена после полимеризации.

Количество сомономера, отличного от этилена, в эластомере или пластомере на основе пропилена является функцией, по меньшей мере частично, сомономера и желаемой теплоты плавления сополимера. Если сомономером является этилен, то обычно происходящие от сомономера звенья составляют не более чем примерно 15 мас.% сополимера. Минимальное количество происходящих от этилена звеньев обычно составляет по меньшей мере около 3, предпочтительно по меньшей мере около 5 и более предпочтительно по меньшей мере около 9 мас.% в расчете на массу сополимера.

Плотность эластомеров или пластомеров на основе пропилена по данному изобретению обычно составляет по меньшей мере примерно 0,850, предпочтительно по меньшей мере примерно 0,860 и более предпочтительно по меньшей мере примерно 0,865 г/см3.

Массовый средний молекулярный вес (Mw) эластомеров или пластомеров на основе пропилена по данному изобретению может широко варьироваться, но обычно он находится между 10000 и 1000000 (с пониманием того, что единственным ограничением минимума или максимума Mw является то, что определяется практическими соображениями). Для гомополимеров и сополимеров, используемых при производстве структур экструзией из расплава с раздувом, минимум Mw предпочтительно составляет примерно 20000, более предпочтительно примерно 25000.

Полидисперсность эластомеров или пластомеров на основе пропилена по данному изобретению обычно находится между 2 и 3,5. "Узкая полидисперсность", "узкое распределение молекулярного веса", "узкое MWD" и подобные термины означают отношение (Mw/Mn) массового среднего молекулярного веса (Mw) к численному среднему молекулярному весу (Mn), меньшее чем примерно 3,5, предпочтительно меньшее чем примерно 3,0, более предпочтительно меньшее чем примерно 2,5 и наиболее предпочтительно меньшее чем примерно 2,3. Полимеры для использования при нанесении на волокно обычно имеют более узкую полидисперсность. Смеси, включающие два или более полимера по данному изобретению, или смеси, включающие по меньшей мере один сополимер по данному изобретению и по меньшей мере один другой полимер, могут иметь полидисперсность выше 4, хотя из соображений формования полидисперсность таких смесей все же предпочтительно находится между 2 и 4.

Эластомер или пластомер на основе пропилена по настоящему изобретению имеет скорость истечения расплава по меньшей мере около 1, предпочтительно по меньшей мере около 5, более предпочтительно по меньшей мере около 10, еще более предпочтительно по меньшей мере около 15 и наиболее предпочтительно по меньшей мере около 25. Максимальная скорость истечения расплава обычно не превышает примерно 2000, предпочтительно она не превышает примерно 1000, более предпочтительно она не превышает примерно 500, еще более предпочтительно она не превышает примерно 200 и наиболее предпочтительно она не превышает примерно 70. Скорость истечения расплава для сополимеров этилена и пропилена и/или одного или нескольких α-олефинов С4-С20 измеряют согласно ASTM D-1328, условие L (2,16 кг, 230°С).

Эластомер или пластомер на основе пропилена по настоящему изобретению может быть изготовлен любым способом и включает сополимеры, изготовленные катализом по Циглеру-Натта, CGC, металлоценовым катализом и катализом гетероарильным лигандом с неметаллоценовым центральным металлом. Эти сополимеры включают статистические, блочные и привитые сополимеры, хотя предпочтительными сополимерами являются полимеры статистической конфигурации. Характерные сополимеры пропилена включают полимер Exxon-Mobil VISTAMAXX и полимеры VERSIFY™, такие как VERSIFY™ 2200 и VERSIFY™ DP3200 от Dow Chemical Company.

Олефиновые блок-сополимеры, известные также как "ОБС" или олефиновые мультиблочные интерполимеры, являются относительно новым классом материалов, который более полно описан в WO 2005/090427, US2006/0199931, US2006/0199930, US2006/0199914, US2006/0199912, US2006/0199911, US2006/0199910, US2006/0199908, US2006/0199907, US2006/0199906, US2006/0199905, US2006/0199897, US2006/0199884, US2006/0199872, US2006/0199744, US2006/0199030, US2006/0199006 и US2006/019983, причем каждая публикация полностью включена настоящей ссылкой.

ОБС могут быть изготовлены с двумя катализаторами, вводящими различные количества сомономера и агент обрыва цепи. Предпочтительными олефиновыми мультиблочными интерполимерами являются мультиблочные интерполимеры этилен/α-олефин. Мультиблочные интерполимеры этилен/α-олефин обычно включают этилен и один или несколько сополимеризуемых α-олефиновых сомономеров в полимеризованной форме, характеризуемой многочисленными блоками или сегментами двух или более полимеризованных мономерных звеньев, отличающихся химическими или физическими свойствами. Иначе говоря, интерполимеры этилен/α-олефин являются блочными интерполимерами, предпочтительно мультиблочными интерполимерами или сополимерами.

Мультиблочные полимеры пропилена обычно включают различные количества "жестких" и "мягких" сегментов. "Жесткими" сегментами называют блоки полимеризованных звеньев, в которых этилен присутствует в количествах, больших чем примерно 95 мас. % и предпочтительно больших чем примерно 98 мас. % в расчете на массу полимера. Другими словами, содержание сомономера (содержание мономеров, отличных от этилена) в жестких сегментах меньше чем примерно 5 мас. % и предпочтительно меньше чем примерно 2 мас. % в расчете на массу полимера. В некоторых осуществлениях твердые сегменты состоят полностью или практически полностью из этилена. С другой стороны, "мягкими" сегментами называют блоки полимеризованных звеньев, в которых содержание сомономера (содержание мономеров, отличных от этилена) больше, чем примерно 5 мас.%, предпочтительно больше, чем примерно 8 мас.%, больше, чем примерно 10 мас.% или больше, чем примерно 15 мас.% в расчете на массу полимера. В некоторых осуществлениях содержание сомономера в мягких сегментах может быть больше, чем примерно 20 мас.%, больше, чем примерно 25 мас.%, больше, чем примерно 30 мас.%, больше, чем примерно 35 мас.%, больше, чем примерно 40 мас.%, больше, чем примерно 45 мас.%, больше, чем примерно 50 мас.% или больше, чем примерно 60 мас.%.

Мягкие сегменты часто могут присутствовать в блочном интерполимере в количестве от 1 мас.% до 99 мас.% от общей массы блок-интерполимера, предпочтительно от 5 мас.% до 85 мас.%, от 10 мас.% до 90 мас.%, от 15 мас.% до 85 мас.%, от 20 мас.% до 80 мас.%, от 25 мас.% до 75 мас.%, от 30 мас.% до 70 мас.%, от 35 мас.% до 65 мас.%, от 40 мас.% до 60 мас.% и от 45 мас.% до 55 мас.% от общей массы блок-интерполимера. И наоборот, твердые сегменты могут присутствовать в подобных интервалах. Массовое процентное содержание мягких сегментов и массовое процентное содержание жестких сегментов могут быть рассчитаны на основании данных, полученных из ДСК или ЯМР. Такие методы и расчеты описаны в WO2008/080111, озаглавленном "Ethylene/α-Olefin Block Interpolymers" с датой приоритета 15 марта 2006 на имя Colin L.P.Shan, Lonnie Hazlit, et al. и переуступленный Dow Global Technologies Inc., содержание которого введено настоящей ссылкой во всей его полноте.

Термин "мультиблочный сополимер" или "сегментированный сополимер" относится к полимеру, включающему два ли более химически различных участка или сегмента (называемых "блоками"), предпочтительно соединенных линейным образом, т.е. к полимеру, включающему химически различаемые звенья, которые соединены конец-к-концу по отношению к полимеризованной этиленовой функциональной группе, а не висячим или привитым образом. В предпочтительном осуществлении блоки отличаются по количеству или типу введенного в них сомономера, плотности, степени кристалличности, размеру кристаллитов, могущими быть приписанными полимеру такого состава, типу или степени регулярности (стереорегулярный или синдиорегулярный), региорегулярностью или регионерегулярностью, степенью разветвления, включая длинноцепное разветвление или сверхразветвление, гомогенностью или любым другим химическим или физическим свойством. Мультиблочные сополимеры характеризуются уникальными распределениями и индекса полидисперсности (PDI или Mw/Mn), и длины блока и/или численного распределения блоков благодаря уникальному процессу изготовления сополимеров. Более конкретно, когда их производят непрерывным способом, сополимеры желательно обладают PDI от 1,7 до 2,9, предпочтительно от 1,8 до 2,5, более предпочтительно от 1,8 до 2,2 и наиболее предпочтительно от 1,8 до 2,1. Когда их производят периодическим или полупериодическим способом, сополимеры обладают PDI от 1,0 до 2,9, предпочтительно от 1,3 до 2,5, более предпочтительно от 1,4 до 2,0 и наиболее предпочтительно от 1,4 до 1,8.

В одном осуществлении мультиблочный интерполимер этилен/α-олефин имеет содержание этилена от примерно 60 до примерно 90%, содержание диена от 0 до 10% и содержание α-олефина от 10 до 40% в расчете на общую массу полимера. В одном осуществлении такие полимеры являются полимерами с высоким молекулярным весом, имеющими массовый средний молекулярный вес (Mw) от 10000 до 2500000, предпочтительно от 20000 до 500000, более предпочтительно от 20000 до 350000, полидисперсность ниже 3,5, более предпочтительно ниже 3 и настолько низкую, как примерно 2, и вязкость по Муни (ML (1+4) при 125°С) от 1 до 250.

В одном осуществлении мультиблочные интерполимеры пропилена имеют температуру плавления ниже, чем примерно 125°С. Температуру плавления измеряют методом дифференциальной сканирующей калориметрии (ДСК), описанным в патентной публикации США 2006/019930 (WO 2005/090427), введенной настоящей ссылкой.

ОБС доступны в продаже от Dow Chemical Company под торговой маркой INFUSE™ и включают INFUSE™ 9100, INFUSE™ D9500.

Следует также понимать, что второй слой может включать также смесь материалов до тех пор, пока общая температура плавления остается в интервале от 90°С до 105°С. Такие смеси включают смеси двух или более смол из предпочтительных эластомеров на основе пропилена, линейных полиэтиленов низкой плотности или олефиновых блок-сополимеров, а также смеси других полимеров, включающих другие полиолефины, таких как обычный полиэтилен низкой плотности и неоднородно разветвленный линейный полиэтилен низкой плотности. Хотя линейные полиэтилены низкой плотности имеют хорошую прочность соединения со стереорегулярным полипропиленом, предполагается, что подмешивание пластомеров и эластомеров на основе пропилена в линейный полиэтилен низкой плотности дополнительно улучшит адгезию второго слоя со стереорегулярным полипропиленом в сердцевинном слое.

Смешанные материалы, отличные от предпочтительных эластомеров на основе пропилена, линейных полиэтиленов низкой плотности или олефиновых блок-сополимеров, могут понизить стоимость и уменьшить липкость смолы. Когда используют такие другие материалы, предпочтительно, чтобы такой материал составлял от 0 до 80 мас.% от второго слоя, более предпочтительно от 0 до 30%.

Для того чтобы облегчить ламинирование к подложке, предпочтительно, чтобы второй слой был по меньшей мере 3-микронной толщины, более предпочтительно 4-микронной толщины и мог быть толщиной меньше, чем 8 микрон или даже толщиной меньше, чем примерно 6 микрон.

Предпочтительно также, чтобы второй слой составлял от 10 до 35 процентов от массы всей пленки, более предпочтительно от 15 до 30 процентов.

Пленочная структура по настоящему изобретению может также включать дополнительные слои так, чтобы образовать структуру с тремя, четырьмя, пятью или более слоями. В таких случаях второй слой, включающий полиолефиновый материал, имеющий температуру плавления от 90°С до 105°С, может быть использован или как ламинирующий слой, или как промежуточный слой между ламинирующим слоем и сердцевинным слоем (включающим стереорегулярный полимер пропилена). Когда полиолефиновый материал, имеющий температуру плавления от 90°С до 105°С, используют в промежуточных слоях, пластомерная смола (пластомерные смолы) выполняет функцию увеличения толщины ламинирующего слоя или может действовать как связующий слой между ламинирующим слоем и сердцевинным слоем. В общем случае для пленочных структур, включающих 3 или более слоя, гомополимерный полипропиленовый материал должен составлять от 60 до 85 процентов от массы пленки, причем полиолефиновый материал, имеющий температуру плавления от 90°С до 105°С, составляет от 15 до 40 процентов и остальной материал составляет предпочтительно не более 25 процентов.

Как должно быть легко понятно специалисту в данной области техники, подразумевается также, что любая из смол, используемых в настоящем изобретении (или в первом, или во втором, или в дополнительном слое) может включать незначительные количества добавок, таких как антиоксиданты (например, затрудненные фенолы, например, Irganox® 1010, изготовленный Ciba-Geigy Corp.), фосфиты (например, Irgafos® 168, изготовленный Ciba-Geigy Corp.), липкие добавки (например, полиизобутилен (ПИБ)), полимерные вещества для улучшения технологических свойств (такие как Dynamar™ 5911 от Dyneon Corporation или Silquest™ PA-1 от General Electric), антиблокирующие добавки, добавки для улучшения скольжения, такие как Erucamide, пигменты и т.д. В некоторых применениях добавки могут быть с выгодой использованы в наружном слое для уменьшения липкости в валках ориентации в направлении машины (МН-ориентации) во время процесса и для изменения коэффициента трения до желаемого уровня для облегчения перемещения.

Два или более слоя, которые составляют пленочную структуру по настоящему изобретению, предпочтительно соэкструдируют, используя обычную технологию многослойных пленок. Соэкструдированные пленочные структуры могут быть затем ориентированы с использованием обычных методов, таких как одноосное, двуосное ориентирование посредством оборудования двойного раздува или рамного растяжения. В случае рамы для растягивания и ориентирования предпочтительно сперва изготавливают толстый лист (например, толщиной между 500 микрон и 1200 микрон). Лист может быть закален охлаждающим валком в водяной бане, содержащей холодную воду (например, около 18-20°С), и затем лист может быть подогрет набором греющих валков. Нагретый лист может быть ориентирован в направлении хода машины ("МН") между двумя парами роликов МН-ориентирования. МН-ориентированный лист может затем поступить в термошкаф ориентирования в поперечном направлении ("ПН") для ПН-ориентирования. Кратность ориентирования варьируется в зависимости от применения и процесса, но типичными значениями являются 4-:Х в МН и 7-10Х в ПН. После процесса ориентирования часто проводят отпуск, чтобы улучшить геометрическую стабильность пленки.

После того, как двухосно ориентированная пленочная структура изготовлена, пленочная структура может быть напрямую ламинирована на подложку, предпочтительно прямым горячим ламинированием между нагретым металлическим валком и зажимным резиновым валком (например, при температуре между 90°С и 120°С при давлении прижимного валка между 0,1 мПа и 3 мПа и скорости линии между 5 и 100 м/мин). Альтернативно, до ламинирования пленочная структура может быть поверхностно обработана для дальнейшего процесса преобразования. Предполагается также, что на пленочной структуре до ламинирования может быть напечатано изображение.

Пленочная структура по настоящему изобретению может быть ламинирована на любую желаемую подложку. Пленочная структура по настоящему изобретению особенно хорошо подходит для ламинирования на бумажные подложки, включающие крафт-бумагу, картон, гофрированную бумагу, газетную бумагу, журнальную бумагу и т.д. Без намерения предложить исчерпывающий перечень, пленки по настоящему изобретению могут быть также термически ламинированы на ПЭТФ пленку, металлизированную ПЭТФ пленку и ПЭ пленку.

Примеры

Для того чтобы продемонстрировать настоящее изобретение, может быть проведен ряд экспериментов, который следует далее. В этих примерах использованы следующие материалы.

Смола А (AFFINITY PL 1850G) является этилен-1-октеновой линейной полиэтиленовой смолой низкой плотности, изготовленной способом в растворе, имеющей индекс расплава (измеренный согласно ASTM 1238E, 190°C, 2,16 кг) 3,0 г/10 мин с плотностью (измеренной согласно ASTM D792) 0,902 г/см3. Температура плавления смолы А составляет 98°С.

Смола В (VERSIFY DP2200) является пластомером на основе пропилена, изготовленным способом в растворе, имеющем скорость истечения расплава (смолы на основе пропилена измеряли согласно ASTM 1238E при 230°C, 2,16 кг) 2,0 г/10 мин и плотность 0,877 г/см3. Температура плавления смолы В составляет 80°С.

Смола С (DOWLEX 2045G) является линейным ПЭ, изготовленным на катализаторе Циглера-Натта, имеющим индекс расплава (измеренный согласно ASTM 1238E, 190°C, 2,16 кг) 1,0 г/10 мин с плотностью (измеренной согласно ASTM D792) 0,92 г/см3. Температура плавления смолы С составляет 120°С.

Смола D (AFFINITY PT 1450G) является этилен-1-октеновой линейной полиэтиленовой смолой низкой плотности, изготовленной способом в растворе, имеющей индекс расплава 7,5 г/10 мин и плотность 0,902 г/см3. Температура плавления смолы D составляет 98°С.

Смола E (F-280S) является гомополипропиленом, изготовленным на катализаторе Циглера-Натта, имеющим индекс расплава (измеренный согласно ASTM 1238E при 230°C, 2,16 кг) 3,0 г/10 мин с плотностью (измеренной согласно ASTM D792) 0,900 г/см3. Температура плавления смолы Е составляет 165°С.

Примеры 1-3

Соэкструдированные раздувом пленки были изготовлены, чтобы испытать прочность термического соединения с бумажным картоном. Многослойные пленочные структуры, полученные экструзией с раздувом, получали следующим образом. Образец пленки изготавливали на обычной линии получения трехслойной пленки соэкструзии с раздувом. Заданная температура экструзии пленки была примерно 180°С, но более высокие или более низкие температуры могли быть использованы в зависимости от производительности машины, конструкции шнека и других факторов. Толщина всех образцов пленки составляет 30 микрон с соотношением слоев 20/60/20. Изготавливали пленочные структуры А/В/В с внешним слоем и внутренними слоями (слои В), состоящими из чистого LDPE 100 AC (2,0 г/10 мин, плотность 0,920 г/см3), изготовленного YanShan Petrochemical (LDPE (полиэтилен низкой плотности) использовали из-за его доступности, и, хотя это вне объема притязаний формулы изобретения вследствие отличающегося первого слоя, верится, что данные по прочности соединения, представленные ниже, все же являются релевантными, поскольку разделение происходит между подложкой и слоем "А"). Все пленки были обработаны коронным разрядом по слою А с уровнем обработки примерно 40 дн.

Слой А является таким, как указано ниже (все проценты массовые)

Пример 1: 62% смолы А, смешанные с 14% смолы В и 24% смолы С.

Пример 2: 86% смолы А, смешанные с 14% смолы В.

Пример 3: 70% смолы А, смешанные с 30% смолы В.

Образцы пленок (примеры по изобретению 1, 2 и 3 и сравнительный пример 1) ламинировали на линии термического ламинирования. Условия работы были следующими: давление зажимного валка ламинирования - 2,5 мПа, угол контакта 4,5°, скорость ламинирования около 20 м/мин, температура ламинирующего валка 100°С. Ламинированные образцы кондиционировали в лаборатории в течение 1 суток. Ламинаты анализировали на прочность соединения и сравнивали с промышленным, полученным с пленкой с клеевым покрытием БОПП (сравнительный пример 1). Хотя подробная информация, относящаяся к покрытию, была недоступна, думается, что она основана на латексном клее.

Испытания прочности соединения проводили, используя 25 мм образцы пленки на испытательной аппаратуре Instron при растяжении 125 мм/мин. Результаты этого испытания представлены на фиг.1. Пример 1 показывает, что LLDPE типа Циглера-Натта может быть добавлен, чтобы отреагировать на возможную липкость во время промышленного процесса ориентирования, и/или для того, чтобы уменьшить стоимость пленки, сохраняя в то же время приемлемую прочность термического ламинирования.

Примеры 4-5

Соэкструдированные пленочные структуры А/В/В изготавливали на промышленной линии Bruckner'а для рамного растяжения и ориентирования БОПП. Слой А в каждом случае изготовлен из 100% смолы D. Слой В в каждом случае изготовлен из 100% смолы Е. Размеры слоев А и В являются такими, как указано ниже.

Пример 4: слой А - 6 микрон, слой В (суммарно) - 12 микрон.

Пример 5: слой А - 4 микрона, слой В (суммарно) - 14 микрон.

Условия изготовления показаны ниже.

Скорость линии: 250 м/мин.

Температура расплава экструдера для гомо-ПП: 250°С.

Температура расплава экструдера для AFFINITY: 230°С.

Температура МН-ориентирования: 125-135°С.

Температура ПН-ориентирования: 155°С.

Кратность ориентирования МН/ПН: 5/11.

Эти пленочные структуры затем ламинировали с различными видами бумаги, чтобы оценить характеристику их ламинирования и адгезии. Все примеры, обозначенные буквой "а" на фиг.2, ламинированы на крафт-бумагу с печатью, все примеры, обозначенные буквой "b" на фиг.2, ламинированы на картон с печатью, и все примеры, обозначенные буквой "с" на фиг.2, ламинированы на картон без печати. Все примеры ламинированы при следующих условиях: давление зажимного валка - 2,5 мПа, угол контакта 4,5°, скорость ламинирования около 20 м/мин, температура ламинирующего валка 100°С. Ламинированные образцы кондиционировали в лаборатории в течение 1 суток. Ламинаты БОПП//бумага испытывали на прочность соединения, используя метод испытаний, описанный выше.

Эти примеры сравнивали с двумя промышленно полученными образцами. Сравнительный пример 2 является ламинатом нанесенного с клеем на водной основе БОПП (18 микрон)/бумага, и сравнительный пример 3 является структурой ОПП/ЭВА/бумага (ОПП/ЭВА является двухслойной структурой с 12-микронным покрытием ЭВА на 18-микронную БОПП-пленку для ламинирования на бумагу).

Результаты этой оценки показаны на фиг.2 (единицы - Н/25 мм).

edrid.ru

Проект № 3 Производство биаксиально-ориентированных полимерных пленок

СБОРНИК СТАТЕЙ И ИНФОРМАЦИОННЫХ МАТЕРИАЛОВ ПО ТЕХНОЛОГИЯМ ПЕРЕРАБОТКИ МУНИЦИПАЛЬНЫХ ОТХОДОВ

Цель проекта: Занять существующую на рынке СНГ нишу по крупнотоннажному производству высококачественных полимерных пленок, к которым можно отнести, в первую очередь, биаксиально - ориентированные (двухосные) пленки на основе полипропилена (БОПП - пленки, или ВОРР-Штэ). БОПП-пленки имеют высокие декоративные (блеск, прозрачность) и физико-химические свойства (прочность, паропроницаемость, водо - и жиростойкость), что позволяет широко использовать их для упаковки пищевой продукции (хлеб, макароны, зелень, шоколад, мороженое), духов, сигарет, текстиля, кассет, цветов, канцтоваров и полиграфии (папки, фотоальбомы, ламинирование), для декоративных целей и в промышленности (например, производство конденсаторов).

Емкость рынка СНГ по БОПП-пленкам оценивается экспертами в 30 - 50 тысяч тонн в год.

Конкуренция: На заводе в г. Кутуары ( Московская область) с начала 80-х годов используется единственная российская клуповая линия производительностью примерно 1 500 тонн пленки в год. Оборудование морально устарело и работает не в полную силу. Ещё одно производство находится в Белоруссии, на Могилевском заводе искусственного волокна. Оно современнее и производительнее. Оборудование, установленное в середине 90х годов производит порядка 5000 тонн в год. Других производителей БОПП-пленок на территории стан бывшего СССР пока нет.

Сбыт: Потребности рынка, без учета перспективы, покрываются указанными производителями менее, чем на 50%. Остальная часть потребностей покрывается за счет импорта из Европы. Ставка импортной пошлины составляет 10%. Увеличение стоимости БОПП-пленок при импорте из Европы за счет налогов, пошлин и стоимости доставки составляет 18- 22%. Из зарубежных производителей можно отметить турецкую фирму Полинас, существующую с 1982 года и производящую на 6 БОПП-линиях 60 000 тонн продукции в год. Дефицит БОПП-пленки замещается менее качественными пленками либо менее подходящими материалами.

Основной потребитель БОПП-пленок в России - пищевая перерабатывающая промышленность, расположенная преимущественно в Центральном, Центрально-Черноземном районах и на юге нашей страны. Определенная потребность в подобных пленках может существовать в крупных городах Поволжья, на Урале и в Сибири.

Второй по величине потребитель БОПП-пленок - легкая (табачная, швейная) промышленность крупных городов. Пленки также используются для декоративной упаковки, рекламы, для ламинирования бумаги. Сфера услуг, электротехническая промышленность и мелкие производители, а также сельское хозяйство, потребляют, по оценкам, еще до 15% БОПП - пленок. Из зарубежных стран можно ожидать наибольшего спроса в Литве, в Украине, Казахстане и других странах Средней Азии.

В определенном смысле БОПП-пленки - материал будущего. Можно сказать, что на динамично развивающемся отечественном рынке происходит освоение пленок второго поколения, в то время как БОПП - пленки относятся к материалам третьего поколения (кстати, есть еще и пленки 4 поколения - многослойные, суперориентированные и композитные). Рост спроса на эти пленки, если ориентироваться на опыт других стран, будет происходить в ближайшие 10 лет, что позволит «снимать сливки» все первое десятилетия 21 века.

Оборудование: БОПП-пленки получают на "клуповых" линиях (от немецкого klappe - защелка), либо на линиях с повторным раздувом ("Dubble Bubble"). Технология получения БОПП-пленки заключается в непрерывном растягивании ленты или трубы по двум осям в управляемом температурном поле до получения пленки нужной толщины. Сегодня более совершенными считаются клуповые линии. Это весьма сложное оборудование производится сегодня только в Германии и Франции. Интересно отметить, что специалисты, работающие ныне на российском машиностроительном предприятии по выпуску пленочных экструдеров АРСЕНАЛ ИНДУСТРИИ, в прошлом создали успешно работающий опытнопромышленный образец клуповой линии.

Для получения необходимых технико-экономических показателей необходимо, чтобы клуповая линия производила пленочное полотно шириной не менее 6 метров со скоростью не менее 50 м/мин. Производительность такой линии составляет 6-8 тонн пленки в сутки. Линии такого класса изготавливаются исключительно на заказ. Срок изготовление и отладки линии составляют не менее 18 месяцев. Стоимость линии составляет 18 млн. долларов США и более.