Технологии изготовления виниловых плёнок. Литые пленки

Технологии изготовления виниловых плёнок | Студия автостайлинга «ИндигоВинил»

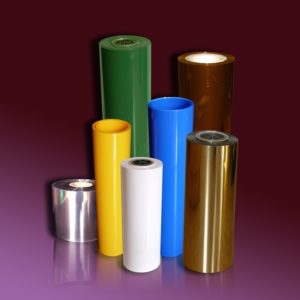

По технологии изготовления виниловые плёнки можно разделить на два вида.

К первому виду относятся плёнки, полученные в результате каландрирования. Технология получила своё наименование благодаря специальным валкам-каландрам, через которые прокатывают разогретый винил-сырец. Результатом этой процедуры является получение тонкой плёнки. В качестве сырья используют винил двух видов – полимерный или мономерный. Из полимерного винила изготавливают качественную плёнку, способную выдержать до пяти лет эксплуатации. Из мономерного винила получают плёнку низкого качества, которая прослужит около двух лет. Каландрированную плёнку применяют только на гладких поверхностях.

Ко второму виду относятся плёнки, полученные в результате литья. Эта технология производства плёнок предусматривает нанесения винила-сырца на специальную подложку. После этой процедуры следует ещё несколько циклов обработки винилового полуфабриката и, в конечном итоге, получается плёнка с уникальными характеристиками. Виниловая плёнка, полученная литьем, является очень прочным материалом, не имеющим «усадки» после применения. Литая плёнка отлично растягивается без применения тепловой обработки. В результате, такую плёнку можно применять на поверхностях с любыми характеристиками. Температурный диапазон эксплуатации плёнок, полученных при помощи литья: от −40°C до +115°C. Срок службы литых плёнок выше, чем у каландрированных и может достигать 10 лет. Литая виниловая плёнка устойчива к механическим повреждениям, ультрафиолетовому излучению и агрессивным химическим средам. Единственный недостаток литых виниловых плёнок – их высокая стоимость.

Структура виниловых плёнок

Структура готовой виниловой плёнки может быть двух видов: двух- и трехслойная. Последняя состоит из трех частей:

- нижний слой – подложка из особого сорта бумаги, защищающая клеющий состав;

- средний слой – непосредственно виниловая плёнка (сама по себе также может быть многослойной) с нанесённым клеющим составом;

- верхний слой – защитно-монтажная плёнка, облегчающая процедуру оклейки.

Двухслойная плёнка имеет аналогичную структуру, за исключением верхнего защитно-монтажного слоя, применяемого обычно на плёнках для виниловых аппликаций.

<< Назад в раздел

Ждём вас в нашей студии по адресу: ул. Кременчугская, д.2 (м. «пл. Александра Невского») Возникли вопросы? Менеджеры бесплатно проконсультируют по телефону: (812) 986−99−07indigovinil.ru

| 3M - 3M Wrap Film 1080 (Scotchprint 1080) | Литая | 90 | 0,4 мм | AIR | 20 | 2 | 2-6 | 152 | |

| 3M - Scotchcal 100 | Литая | 100 | >50% | 2 | 6-10 | ||||

| 3М - Di Noc | Литая | 210 | 0,3 мм | >100% | AIR | 4,9-54 | 2 | 5-12 | 122 |

| Avery Sumreme Wrapping Film | Литая | 110 | 0,2-0,15 | >200% | AIR | 350-500 Н/м | 3-12 | 152 | |

| HEXIS HX20000 | Литая | 80 | 0,4 | AIR | 2 кг/25мм | 3-10 | |||

| HEXIS MICROTAC М 2000 | Каландр. | 80 | 1,2 | >100% | solid | 15 | 2 | 2-3 | |

| HEXIS SKINTAC HX20000 Fine Glitter1 | Литая | 152 | |||||||

| HEXIS SKINTAC HX20000 Glitter1 | Литая | 152 | |||||||

| HEXIS SUPTAC 5000 | Каландр. | 65 | 0,3-0,7 | >100% | solid | 1,7 | 6 | 123/152 | |

| Isee2 Total Wrap Premium 70.000 | Гибридн. | 100 | 0,5 | >150% | solid | 750 Н/метр | - | 5-7 | 152 |

| KPMF - К50000 - Плоттерные пленки | Каландр. | 75 | 0,5 | solid | 1 | 5 | |||

| KPMF - К70000 - Плоттерные пленки | Литая | 50 | 0,4 мм | solid | 1 | 10-12 | |||

| KPMF - К88000 - Плоттерные пленки | Каландр. | 100 | 0,5 мм | 30 Н/мм2 | solid | 1 | 10 | 152 | |

| MACal 9800 PRO | Каландр. | 95 | <0.1% | >150% | solid | 15 | 2 | 5-8 | |

| ORACAL - 551 High Performance Cal | 80 | 0,4 мм | 130-150% | solid | 18 | 2 | 4-7 | ||

| ORACAL - 641 Economy Cal | Каландр. | 75 | 0,4 мм | 130-150% | solid | 16 | 2 | 3-4 | 100/126 |

| ORACAL - 951 Metallic Premium Cast | Литая | 50 | 0,1 мм | <120% | solid | 18 | 2 | 3-7 | |

| ORACAL - 970 Premium Wrapping Cast | Литая | 100 | 0,1 мм | <150% | solid | 18 | 2 | 6-10 | |

| TeckWrap Motion 180 Series | Каландр. | 160 | 0,2 | >50-80% | AIR | 2 | 152 |

tuningsouz.ru

МАСТЕРСКАЯ РЕКЛАМЫ : РАБОТЫ С ПЛЕНКОЙ

ОСНОВНЫЕ ВИДЫ ПЛЕНОК: ЛИТЫЕ И КАЛАНДРИРОВАННЫЕ.

Литые и каландрированные пленки - две основные категории виниловых декоративных пленок. Литые буквально отливаются из винила, в то время как каландрированные "раскатываются" до определенной толщины с помощью сложной системы валков (каландров). Это приводит ко второму различию в продукте - толщине. Литые пленки тоньше каландрированных и их принято считать материалом более высокого качества. Процесс литья обеспечивает гладкую ровную без искажений поверхность. Такая пленка обладает свойством растягиваться в холодном состоянии, что позволяет ей легко повторять все неровности объекта, на который ее наносят. Каландрированные пленки обычно более подвержены искажениям, а цвет и толщина могут быть менее стабильны. Тем не менее, качество каландрированных пленок постоянно улучшается, и различия между литыми и высококачественными каландрированными постепенно стираются.

О литых пленках без преувеличения можно сказать, что они являются продуктом № 1 со сроком службы при использовании на улице от 5 до 10 лет. Каландрированные пленки можно охарактеризовать как продукцию "среднего" качества (по сравнению с литым материалом) с продолжительностью "жизни" вне помещений от 3 до 5 лет. Некоторые пленки служат менее продолжительное время (от 6 месяцев до 2 лет), некоторые сохраняют свои свойства в течение 7 лет. Клеевой слой по сроку службы всегда соответствует сроку службы самой виниловой пленки. Если пленочный материал рассчитан на 7 лет, столько же должна служить и клеевая основа. И наоборот, зачем использовать долголетний адгезив, если пленка "проживет" только 2 года. Следует помнить о том, что солнечные лучи представляют угрозу для всех видов пленок. Они могут вызывать выцветание, сморщивание и видимую усадку. В свою очередь холод, влага и соленый воздух также могут оказывать пагубное влияние на пленку, сокращая ее предполагаемый срок службы. Поверхность для нанесения пленки также требует внимания. Гладкая скорее всего подойдет для любых типов пленок. Для нанесения на неровные, шероховатые, гофрированные, клепаные, а также растягивающиеся и сжимающиеся поверхности необходимо использовать только литые материалы. Эти пленки (толщиной 50 - 70 мкм) хорошо прилегают к поверхности и ведут себя стабильно даже в экстремальных условиях (эксплуатация на бортах судов и самолетов, тентах грузовиков). Еще одним из достоинств литой пленки является возможность вырезать из нее символы размером менее 1 см. Для применения внутри помещений каландрированные пленки подходят идеально, но при их экспозиции на стеклах (в витринах) следует помнить о разрушительном действии ультрафиолетового излучения.МЕТОДЫ НАНЕСЕНИЯ АППЛИКАЦИЙ

В настоящее время популярны два метода нанесения: сухой и влажный. Выбор метода зависит от используемого материала, размеров и сложности наносимого изображения. Независимо от выбранного метода нанесения поверхность основы необходимо предварительно обезжирить и удалить загрязнения. Чтобы обеспечить наилучшую прочность связи между основой и виниловым материалом, они должны быть выдержаны при комнатной температуре не менее 24 часов. Нанесение графики и маркировок с помощью виниловых пленок должно производиться с использованием однородного винилового материала. Не следует комбинировать разные полимеры и мономеры. Это может привести к миграции пластификатора и других летучих добавок, оказывающих негативное влияние на качество и срок "жизни" графики. То есть при многослойном изображении не рекомендуется использовать пленки различных серий, и тем более различных производителей. При нанесении виниловых пленок на гибкие пластифицированные основы (баннерные виниловые ткани, например) удостоверьтесь в том, что пленки с ними совместимы. Миграция пластификатора (которая неизбежна) может повлиять на долговечность аппликации, и в случае невнимательного подхода к этой проблеме можно получить очень быстрый отрицательный результат даже при использовании высококачественной виниловой пленки.

Сухая аппликация

В этом методе нанесения аппликационная пленка с виниловым изображением аккуратно и тщательно наносится на основу, начиная с верхнего левого или правого углов. Текст следует крепко прижимать к основе, медленно его приглаживая ракелем от центра к краям, обеспечивая равномерное прижатие по всей площади изображения. Затем необходимо медленно удалить аппликационную пленку под острым углом, оставив текст или логотип на месте.

Если позволяют условия, опытные мастера обычно используют именно этот метод. Сухое нанесение целесообразно и в тех случаях, когда графика невелика и мал риск допустить ошибку. На сложнопрофильных и текстурированных поверхностях этот метод также предпочтителен.

Влажная аппликация

Данный метод позволяет исключить пузырьки воздуха при наложении больших площадей виниловой пленки. При этом возможно также многократное нанесение текста, что дает значительные преимущества при изготовлении многоцветных изображений или при аппликациях с повышенной точностью нанесения по месту. Прозрачная аппликационная пленка, которая характеризуется отсутствием напряжений, стабильными размерами, высокой прочностью на разрыв, обеспечивает быстрое и точное размещение текста, и при этом маркировку и цвет можно видеть сквозь пленку.

Наиболее популярен метод с использованием пульверизатора. Тонкий слой теплой воды наносится на основу или на клейкую сторону виниловой пленки. Текст или логотип осторожно прикладывается к основе на нужное место и крепко прижимается, начиная от центра к краям так, чтобы выдавить всю влагу и пузырьки воздуха из-под винилового изображения. "Плавающее" состояние графики позволит легко исправить допущенные ошибки - складки, большие пузыри и возможные смещения текста.

Будьте внимательны при применении добавок к воде. Следует помнить о том, что многие из детергентов содержат жировые компоненты. Для очистки поверхностей не рекомендуется использовать некоторые очистители для стекол, т.к. после обработки ими на основе остается жировая пленка, которая может сильно повлиять на адгезию аппликации.

Для того, чтобы предотвратить чрезмерное продольное удлинение аппликационной и декоративной пленок при влажном методе нанесения, лучше применять резиновый валик, а не ракель. Обычным пластиковым ракелем можно механически сильно растянуть виниловый материал, находящийся на влажной основе. После того, как аппликационная пленка высохнет (мин. 60 мин. в зависимости от температуры и влажности рабочего помещения), медленно под острым углом необходимо удалить аппликационную пленку, оставив виниловую графику на основе. После удаления аппликационной пленки готовое изображение необходимо еще раз прикатать валиком. В зависимости от температуры и влажности окружающей среды окончательная адгезионная прочность обычно достигается через 48 - 72 часа. Температура окружающего воздуха при этом должна быть выше +15 °C. Хорошая вентиляция может ускорить процесс достижения окончательной адгезионной прочности. При нанесении аппликаций влажным методом на транспортные средства, автомобиль не должен подвергаться мойке в течение 10 дней. Степень приклеивания пленочных изображений, нанесенных на влажную основу, можно повысить путем повторного прикатывания резиновым валиком через 2 - 3 дня после нанесения.

Иногда метод влажного нанесения может быть предпочтительней даже для опытного мастера. Примеры таких случаев следующие:

- Поверхность нанесения очень горячая.

- Основа наэлектризована, что бывает очень часто при использовании пластиков.

- Ветренная погода, затрудняющая выравнивание.

- Используется витражная или транслюцентная пленка.

- Графическое изображение настолько велико, что сложно работать одному.

- При нанесении графики не используется аппликационная пленка.

(По материалам Consistent Software www.csoft.spb.ru)

||Вверх||

master-rek.narod.ru