Подготовка изображения к гравировке на лазерном станке. Лазерная резка по графическому рисунку пленка

материалы для работы, чертежи, модели

Современные компьютерные технологии если и не полностью избавили от необходимости применять ручной труд, то свели ее к минимуму точно. Применение лазерных станков тоже с каждым годом приобретает все больше поклонников.

Лазерными станками с ЧПУ называют целый комплекс приспособлений, предназначенных для обработки различных поверхностей. Управление осуществляется при помощи компьютерных программ.

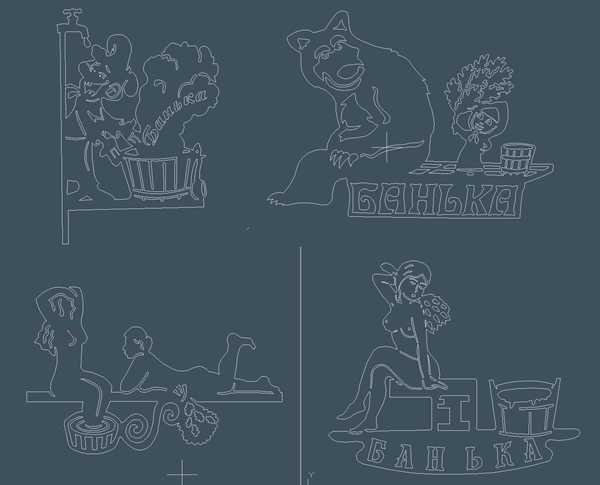

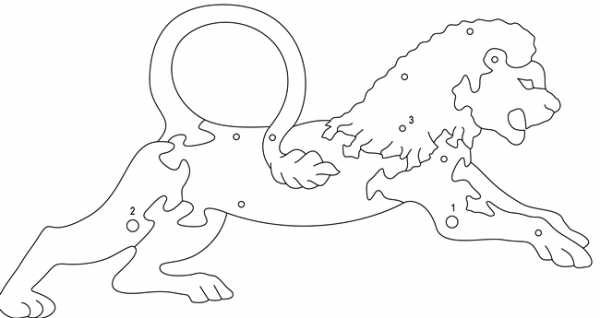

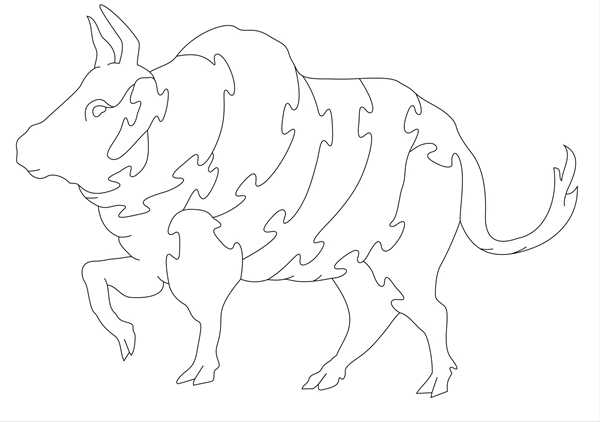

Уважаемые станкостроители, для Вас мы подобрали большое количество моделей в формате dxf, скачать бесплатно можно ЗДЕСЬ.

Какие материалы можно обрабатывать?

Аппарат применяется для обработки, создания рисунков на многих видах поверхностей:

- Зеркало.

- Стекло.

- Камень.

- Акрил.

- Кожа.

- Бумага.

- Картон.

- Дерево.

- Шпон.

- Фанера.

И это далеко не полный список возможностей применения резки с ЧПУ. Применение бесконтактных технологий позволит обработать даже материалы небольшой толщины. Недавно автоматизация такой работы считалась в принципе невозможной. Как и простое создание рисунков для ЧПУ лазера.

Принцип работы прибора

В настоящее время любое лазерное оборудование отличается приемлемым уровнем цен. Потому оно набирает популярность, используется не только в крупном, но и в мелком бизнесе. Незаменимыми помощниками станут и рисунки с шаблонами, представленные в настоящем разделе. При этом качественная работа и высокая продуктивность характерны даже для самых бюджетных моделей.

Чтобы правильно использовать рисунки с помощью резки, надо понять, из чего состоит станок:

- Цельная станина.

- Стол, расположенный в горизонтальной плоскости.

- Передвижной портал. Его оснащают специальной головкой, излучающей лазерный луч.

Шаговой электромотор позволяет привести оборудование в движение. Числовая программная схема организует регулировку всех параметров. Приспособление с Числовым Программным Управлением устанавливает на определенных позициях лазер вместе с другими устройствами, исполняющими рабочие операции.

У узла оптики агрегатов тоже несколько компонентов.

- Трубки с лазером.

- Излучатель в виде головки.

- Отражающие устройства с формой зеркал.

- Фокусировочный механизм.

- Линза фокусировки.

Оборудование с возможностями

У данного оборудования основной рабочий инструмент — с лазерной основой. Его отличает высокий показатель мощности. Благодаря чему и становится доступной обработка материалов, наделенных параметрами разного типа.Благодаря таким технологиям можно получать детали с различными характеристиками, габаритами.

Возможности установок на лазере стоит рассмотреть подробнее, чтобы правильно использовать рисунки с шаблонами.

Это доступный вариант технологии, хотя и не самый эффективный. Лазерный резак потребляет меньшее количество энергии, чем плазменный аналог при выполнении такой же работы. Даже при применении термической обработки. Преимущество данной разновидности резки – точность краев, возможность сохранить оптические показатели.

Резку делают сквозную, либо несквозную. Применение второго варианта актуально в случае изготовления сувенирной продукции. Обработка лазера способствует быстрому снятию верхнего слоя у пластика. Это позволяет сформировать рисунок на поверхности второго слоя. Такая ювелирная работу под силу только станкам с лазером и ЧПУ.

Это решение имеет свой принцип работы. Тонкие насквозные резы наносятся аккуратно, шаг за шагом. После этого составляется линия, имеющая необходимые габариты. Не важно, насколько сложное изображение, насколько толстый материал. Основное преимущество гравировки лазером – сохранение высокой скорости.

В каких направлениях используется оборудование?

Это важный момент для тех, кто только собрался приобретать станки.

- Создание сувенирной продукции.

В производстве сувенирной продукции именно лазерные станки показали высокую эффективность. Уже говорилось о том, что бесконтактная обработка делает возможным создание рисунков на деталях с любыми параметрами. Что облегчает весь рабочий процесс. Даже ручки и USB-брелоки обрабатываются при помощи данной технологии.

- Информационная, наградная продукция.

Лазерные станки удобно использовать для изготовления табличек с какой-либо информацией. Дипломы из двухслойного пластика, наградные сертификаты – и в этой сфере лазерным станкам практически нет равных. Главное – подобрать правильные чертежи.

- Рекламная продукция.

Особенно оборудование актуально при создании интерьерных и наружных элементов. Удачно после применения станков смотрятся поверхности из акрила, оргстекла – у них появляется глянцевый торец, радиусов от фрезы не остается. Чем мельче элемент – тем проще его будет вырезать, когда применяются плазморезы.

- Резка фанеры и шпона.

При оформлении интерьеров технология лазерной резки получила широкое применение. Речь идет об изготовлении накладных элементов, декорировании мебели, создании радиаторных и вентиляционных решеток. Обычно речь идет об элементах с небольшой толщиной, хрупких.

На фрезерах изготовить такие детали практически невозможно, потому как сложно избежать появления сколов и трещин, других подобных дефектов. Детские игрушки конструкторы и отдельные элементы интерьера так же могут быть изготовлены с применением данной режущей технологии.

Для данного направления характерно и активное применение лазерной резки шпона. Особенно, когда речь идет о производстве маркетри, инкрустации. В Эрмитаже многие предметы созданы с использованием данной технологии.

- Упаковочные работы, изменение структуры поролона и пластиковых изделий.

Уже мало кого удивишь упаковкой, изготовленной с применением именно лазерных станков. Оборудование удобно тем, что его можно легко и быстро запрограммировать в любой момент. Не надо привязываться к определенному тиражу, настраивать сложные линии для подачи материалов. Поверхность избавлена от заломов при бесконтактной обработке. Поверхность рисунка выглядит красивой.

Рекомендации по выбору лазерных станков

Ширина зоны обработки обозначается обычно в первом артикуле обозначения той или иной модели. Выбирая тот или иной прибор, надо всегда помнить о возможности столкнуться с необходимостью решить нестандартные задачи. Чем больше размер рабочей зоны – тем больше будет спектр задач, которые ставятся перед рабочими.

Дополнительные советы по работе

Следующие факторы должны быть учтены при эксплуатации.

- Лазерную гравировку можно использовать, не создавая печатные формы, клише и матрицы. Соответственно, не нужно приобретать дополнительное оборудование, привлекать к обработке больше людей.

Большинство операций легко выполняются в домашних условиях. Как и сама подготовка рисунков. Резать их не составит труда.

Благодаря этому экономится и время, которое тратится на допечатную обработку. Производственный процесс ускоряется, производительность любой установки становится лучше.

- Лазерные технологии известны тем, что не требуют применения большого количества материалов.

Без самого лазера гравировка не выполняется. А установка работает на питании от обычной электроэнергии. Одного лазера должно хватать примерно на 20 тысяч часов непрерывной работы. Интенсивная эксплуатация одного устройства может длиться до 7 лет. Даже если резка проводится постоянно.

- Один оператор вполне справляется с обслуживанием установки. Главное требование – умение работать с графическими программами.

- Изделия можно изготавливать как малыми, так и единичными партиями. Для оформления рисунков и их непосредственного производства создаются рабочие файлы, в специальной программе.

- Итог любой работы – получение долговечных изображений, устойчивых к воздействию любых внешних факторов. Чертеж можно сохранить на будущее.

Лазерная гравировка: подробнее о технологии

При использовании данной технологии предполагается, что методом сублимации материал удаляется с поверхности заготовок. Результат достигается благодаря воздействию на поверхность материала сфокусированного лазерного пучка. Мощность при работе резкой для него сохраняется максимальная.Главное – правильно управлять параметрами установки, чтобы добиться желаемого результата. Лазерная гравировка во многом работает по таким же принципам, что и принтер. Оборудование максимально удобно благодаря тому, что практически ни один этап не осуществляется вручную. Это требуется только при подготовке рисунков. А в готовом виде изображение прослужит максимально долго, без каких-либо повреждений.

vseochpu.ru

Подготовка изображения к гравировке на лазерном станке.

В этой статье мы рассмотрим простой и быстрый способ подготовки изображения к лазерной гравировке. Из статьи будет ясен алгоритм преобразования, а значит использовать можно любой редактор изображений с аналогичными функциями. Мы использовали Corel Photo-Paint.

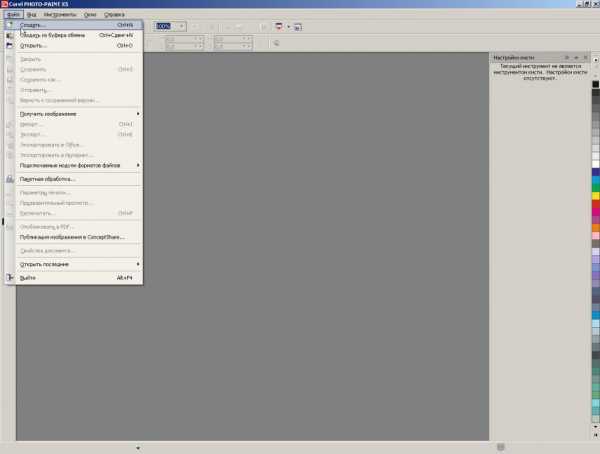

Итак, создадим рабочую область.

Разрешение рабочей области лучше использовать 300 DPI. Выбираем соответствующее значение в поле «Разрешение»

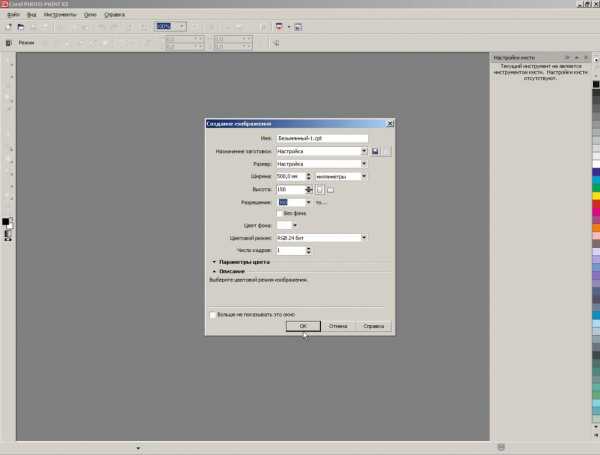

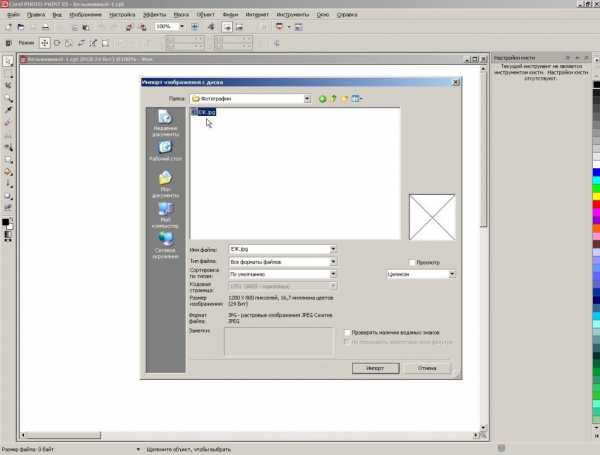

Далее необходимо импортировать Изображение, которое готовим к гравировке. Заходим во вкладку «Файл» – «Импорт»

Находим изображение в папке, и открываем его.

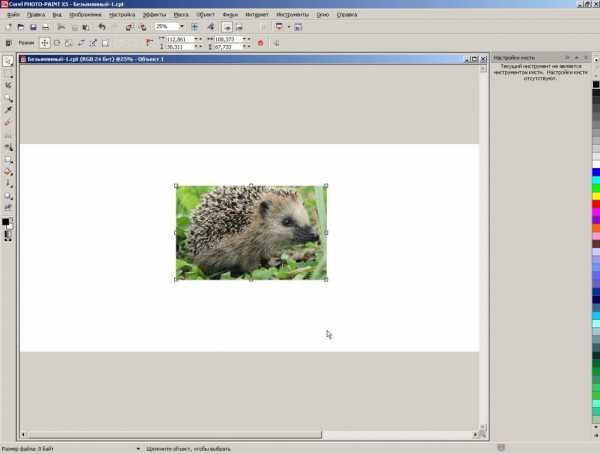

Размещаем в рабочей области экрана, и щелчком левой кнопки мышки вставляем изображение.

Далее требуется преобразовать наше изображение в черно-белое с глубиной цвета 1 бит.

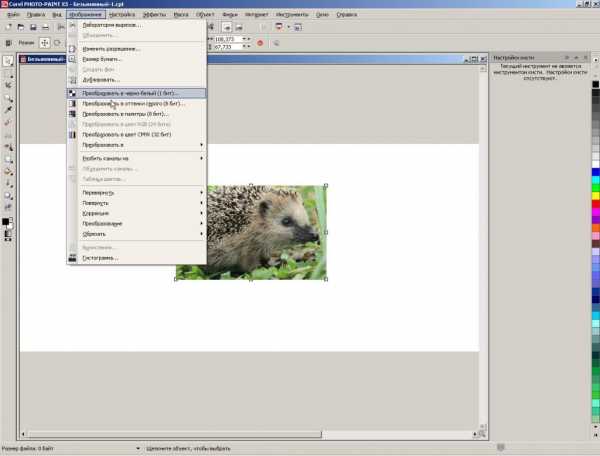

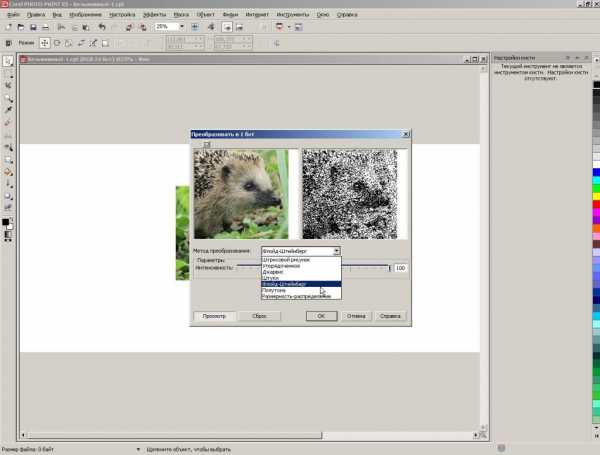

Выбираем вкладку «Изображение» – «Преобразовать в черно-белый (1бит)»

Здесь нам предлагается несколько вариантов метода преобразования. Наилучший результат достигается методом по «Флойду-Штейнбергу». Выбираем его, а интенсивность на максимальное значение.

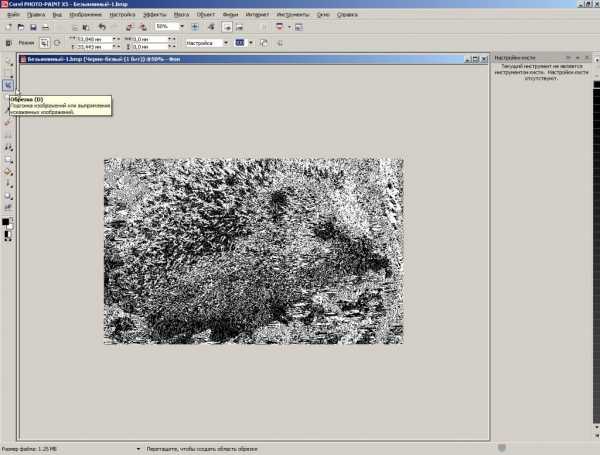

Так выглядит результат преобразования цветного изображение в черно-белое.

Используя инструмент «Обрезка», убираем белые поля.

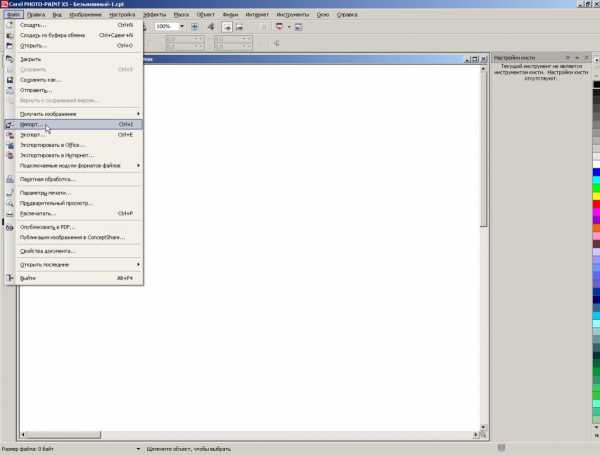

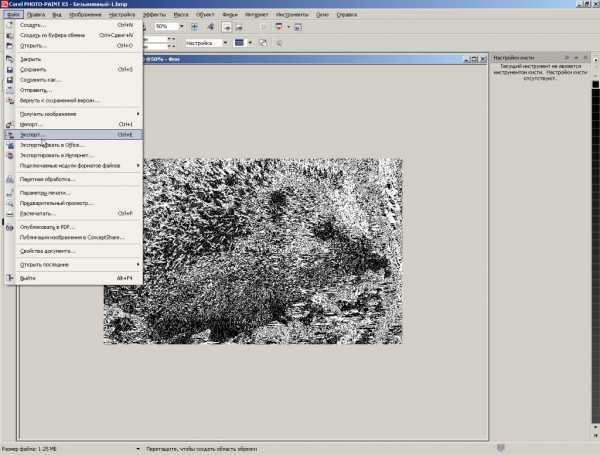

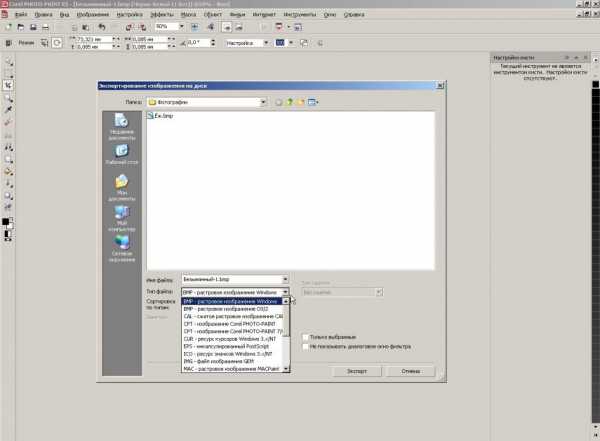

Далее нужно экспортировать полученное изображение в формат BMP, для чего переходим во вкладку «Файл» – «Экспорт»

В пункте «Тип файла» выбираем нужное расширение «BMP», задаем имя файла, экспортируем соответствующей кнопкой.

Сохранившееся изображение открываем любой программой для просмотра изображений, и убеждаемся в положительном результате преобразования. Далее сохраняем изображение на носитель или прямо с компьютера запускаем в управляющей программе лазерного станка, и гравируем подобрав оптимальные настройки «мощность\скорость» для выбранного материала.

Наша компания занимается поставками лазерных и фрезерных станков ЧПУ, а так же мы оказываем услуги лазерной резки и гравировки любых материалов. Для регионов работаем с экспресс транспортными компаниями.

all-ready.ru

Требования к макетам для плоттерной резки

Мы прилагаем все усилия для качественной плоттерной резки, но обращаем Ваше внимание, что одним из важнейших факторов изготовления качественной полиграфии является правильно подготовленный макет. Пожалуйста, ознакомьтесь с техническими требованиями к макетам. Для облегчения подготовки макетов мы подготовили для Вас ряд шаблонов. Если у Вас нет макета, наши дизайнеры с радостью сверстают его для Вас, учитывая все Ваши пожелания.

Требования к макетам для плоттерной резки

1. Для фигурной резки все контуры должны быть в векторном формате eps, ai или cdr.2. Все шрифты должны быть переведены в кривые: выделите текст и используйте комбинацию клавиш ctrl+shift+o для перевода текста в кривые в программе illustrator и комбинацию ctrl+q в программе Corel Draw.3. Масштаб изображений должен быть 1:14. Все контуры для резки должны иметь толщину Hairline (волосяная линия) в программе Corel Draw или 0,216 pt (пункта) в программе illustrator.5. Все линии обязательно замкнутые, в макете не должно присутствовать пересекающихся линий, сложных неровных углов с большим количеством узлов.6. Минимальная высота/ширина знаков в макете 5мм.7. Минимальное расстояние от контура реза до края изображения или информации 1мм, размер вылетов 1 мм (если изображение режеться на вылет), расстояние между объектами резки 2 мм.8. Все объекты в файлах для печати и резки располагаются на одном слое.

Для подготовки к фигурной резке напечатанных изображений подготавливается 2 файла. Первый в формате PDF или TIFF для печати и второй для резки в формате EPS или AI. Ниже приведен пример правильно подготовленных материалов. Для самостоятельной раскладки элементов скачайте, пож-та, ниже по ссылке шаблоны с крестами (метками), необходимыми для сведения контуров и изображений.

Файл для резки предоставляется в формате eps или ai, кресты должны сойтись при наложении файла резки на файл печати! Файл должен содержать только кресты толщиной 0,35 мм и контуры для резки толщиной 0,216 pt, остальные объекты должны быть удалены.

Файл для печати предоставляется в формате PDF или tiff. Важно! При записи макета для печати линии реза (отмечены красным) должны быть удалены. Файл должен содержать только кресты толщиной 0,35 мм и изображения для печати, остальные объекты должны быть удалены.

Файл для резки предоставляется в формате eps или ai, кресты должны сойтись при наложении файла резки на файл печати!

Файл для резки

Файл для печати предоставляется в формате PDF или tiff. Важно! При записи макета для печати линии реза (отмечены красным) должны быть удалены.

Файл для печати

Шаблоны для ширины пленки 1000мм, формат .CDR и .AI

3grafika.ru

Плоттерная резка от компании "Прайм"

Плоттерная резка является одним из наиболее распространенных и востребованных способов изготовления продукции, предназначенной для рекламирования товаров и продуктов. Плоттер – устройство, позволяющее вырезать из бумаги или картона, пленки или винила разнообразных контуров, которые можно крепить на любых гладких поверхностях.

Данная технология используется для изготовления элементов, используемых для тематического оформления:

- транспортных средств;

- витрин магазинов;

- торговых центров.

Плоттерный станок дает возможность изготовить лайтбоксы и световые короба. Такая режущая машина как плоттер получил широкое распространение, потому что с его помощью выполняется резка аппликаций и фигурных наклеек, трафаретов и элементов декора для украшения стен и потолков. Санкт-Петербург входит в число городов, где данная услуга особенно востребована.

Рекламная наклейка и трафарет, для изготовления которых используется самоклеящаяся пленка, требуются для создания изображений, состоящих из нескольких элементов разных цветов, форм и размеров. Компания «Прайм» готова предоставить заказчикам резку следующих изделий:

- пленки;

- трафаретов;

- наклеек.

Полученные изображения станут оригинальным украшением дома и офиса, автомобиля и любимого гаджета.

Особенности изготовления

Компания «Прайм» в СПБ выполняет резку на плоттере по заказу, используя собственный материал. Типография создает нужное изображение, на самоклеящейся основе с подложкой. Плоттер выполняет резку исключительно пленки благодаря точно настроенному давлению ножа. Второй этап - удаление излишков пленки с подложки.

При создании многоцветного изображения плоттер вырезает сначала фрагменты одного цвета, затем другого. Все элементы клеятся на специально подготовленную основу, роль которой играет монтажная пленка или тонкая бумага. Эта поверхность используется для создания окончательного изображения, надписи или рисунка. Когда все части будут собраны воедино, удаляют подложку. После того как рисунок переносят на рабочую поверхность, избавляются от монтажной пленки.

Опытные сотрудники компании «Прайм» выполняют по заказу:

- плоттерную резку пленки, предоставленной заказчиком;

- резку собственной пленки;

- накатку изображения на машины, поверхности из пластика или поликарбоната;

- ламинацию и нанесение клеевого состава;

- резку плакатов установленного размера.

Качество продукции гарантировано высокого уровня, так как для изготовления сотрудниками компании применяется самая современная технология с учетом особенностей каждого материала.

Связавшись с менеджером компании в Санкт-Петербурге, заказчик получает возможность получить грамотную, подробную консультацию и ответы на возникающие вопросы относительно сроков выполнения заказа, его стоимости и способов оплаты. Форма для письменного обращения находится на сайте, заполнить ее можно в любое удобное для заказчика время.

Цветовая карта Oracal 641 для плоттерной резки:

Вы можете заказать у нас:

- Изготовление изображений из нашего материала. В этом случае при монтаже пленки вам понадобится самостоятельно удалить лишние элементы.

- Изготовление пленки с выборкой элементов. Мы удалим лишние детали изображения, вам останется отделить пленку от основы и наклеить.

- Резку, выборку элементов и накатку монтажной пленке. Мы перенесем готовое изображение на монтажную пленку, которая упростит процесс монтажа на рекламную поверхность.

- Резку, выборку элементов и накатку на поверхность. Мы сделаем все за вас, вы получите готовое изображение на требующейся поверхности.

Пленки ПВХ, подходят для использования как внутри помещений, так и на открытом воздухе. Минимальный срок эксплуатации наклеек в условиях улицы – 3-5 лет.

Цены

| Наименование | ед. измерения | Стоимость (руб) | Примечание |

| Плоттерная резка из пленки заказчика | м² | 150 | при высоте элементов не менее 4 см |

| Плоттерная резка из пленки компании | м² | 300 | при высоте элементов не менее 4 см |

| Выборка элементов | м² | 300 | при высоте элементов не менее 4 см |

| Накатка монтажной пленки | м² | 200 | на материал заказчика |

| Накатка на поверхность (пластик, поликарбонат, др.) | м² | 350 | материал заказчика |

| Накатка на автомобиль | м² | 400 -800 | поверхность подготовлена заказчиком |

| Ламинация гл., мат., с учетом стоимости ламината | м² | 350 | бумага и backlit |

| Нанесение клеевого слоя | м² | 700 | бумага и backlit |

| Обрезка плакатов по периметру | м.п. | 9 | за м.п. |

| Накатка на наш пластик 3мм | м² | 950 | пленка заказчика |

| Накатка на наш пластик 6мм | м² | 1260 | пленка заказчика |

| Установка люверсов | шт. | 15 | диаметр 13 мм |

| Подготовка макетов к резке | шт. | 150 | разборка на составляющие, компановка |

- Макеты для печати принимаются в форматах векторной графики: AI, EPS, CDR.

- Все шрифты в макете должны быть переведены в кривые.

- Все контуры в макете должны быть замкнутыми, без разрывов.

Закажите плоттерную резку пленки Oracal, наклеек сложной формы, трафаретов в рекламно-производственной компании «ПРАЙМ». Возможно срочное изготовление наклеек из пленки, имеющейся в наличии, или из материала заказчика. Работаем с крупными и штучными заказами, разрабатываем дизайн с нуля.

Задать вопрос менеджеру

Получите подробную консультацию по вопросам изготовления рекламной продукции: звоните по телефону (812) 412-55-07

или отправьте заявку на расчет стоимости проекта.

prime-adv.ru

Как подготовить файл в CorelDraw для лазерной резки и гравировки на лазерном станке?

1. Создание макета для лазерной резки Итак, Вы собираетесь сделать макет изделия, которое хотите вырезать на лазерном станке. Как это сделать?

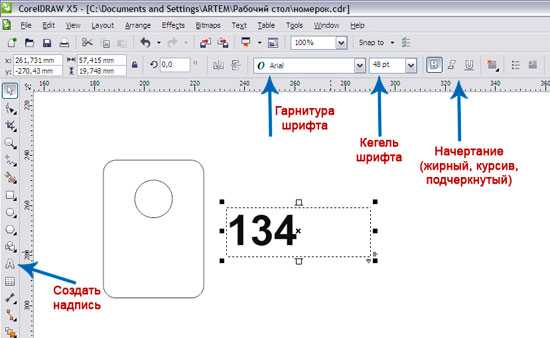

Допустим, Вы хотите изготовить партию номерков для гардероба.Для начала вам нужно представить, как будет выглядеть номерок, возможно даже нарисовать тех. эскиз. Пускай он будет выглядеть как на рисунке 1. Небольшой, прямоугольный, со скругленными углами, размером 4 на 5,5 см, с награвированным номером.

Теперь можно приступить к макету в CorelDraw.

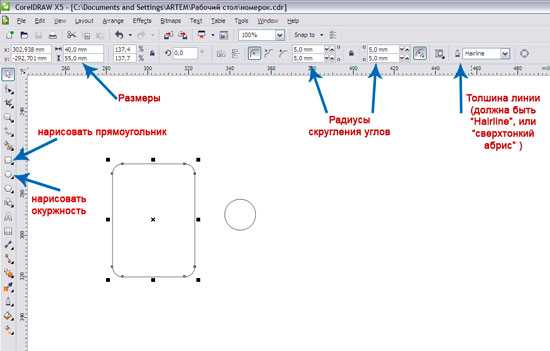

Сначала создадим саму форму номерка: это прямоугольник со скругленными краями и окружность для отверстия:

Особое внимание: Толщина линии – Hairline, или «сверхтонкий абрис» в русифицированной версии. Заливки – нет. Цвет линии – черный.

Теперь перетащите окружность на прямоугольник, в то место, где должно быть отверстье. Чтобы выровнять отверстье по центру, выделите и прямоугольник и окружность, и нажмите латинскую клавишу «С» (или Arrange -> Align and Distributive -> Align center).

Теперь можно объединить все в одну кривую: выделите все и нажмите ctrl+L

Все. Макет номерка готов, и можно уже сохранять и резать, но нам еще нужно награвировать номер. Да и делать их по одному слишком долго.

Итак, номер:

Создав номер нужного размера, разместите его на номерке.

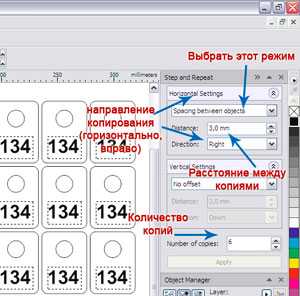

Мы не планируем делать один номерок, нам нужно, допустим, 35. И делать их по одному – слишком долго, проще сразу сделать макет на все 35 штук.

И, конечно, можно вручную нарисовать все 35 штук, но проще скопировать наш номерок 34 раза, а еще проще воспользоваться функцией Step and Repeat (Edit-> Step and Repeat или просто нажать ctrl+shift+D)

В появившемся докере (боковом окне) введите параметры копирования: сначала 6 копий по горизонтали, а затем получившуюся строку еще 4 раза скопировать вниз.

Теперь у нас есть 35 номерков с одинаковыми номерами. А нужны разные: от 1 до 35. Так что вручную меняем текст на всех номерках.

Особое внимание: минимальное расстояние между объектами зависит от материала, но в любом случае не долен быть менее 1-1,5 мм. Подробнее – во второй части, ниже.

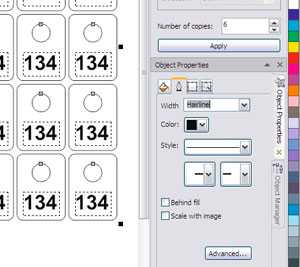

Итак, теперь у нас есть макет номерков. Однако, этот макет не подходит для работы на лазерном станке, т.к. не отвечает ряду требований.

2. Подготовка макета для загрузки в лазерный станок Условия для подготовки файлов в к лазерной резке и гравировке:

Файл должен состоять из кривых.Все числа у нас на номерках написаны шрифтами, и их необходимо перевести в кривые.Выберите все объекты рамкой и щелкните правой кнопкой -> Convert to Curves (или просто нажмите ctrl+Q).  Толщина всех линий – Hairline (сверхтонкий абрис)Толщину линий можно поменять у каждого объекта вручную, но у нас их уже более ста, так что проще – через Object Properties. ( Это – тоже докер, если он у вас не включен, то Window-> Dockers-> Properties или просто Alt+Enter)Выделите все объекты, щелкните на вкладку с пером, затем задайте толщину Hairline (см рисунок). Контур резки и контур гравировки должны быть выделены разными цветами, заливка везде прозрачнаяНужно выделить все цифры и перекрасить их, например, в красный. Для этого: выделяем все числа. на боковой панели цветов правой кнопкой жмем на красный – у чисел появится красный контур левой кнопкой жмем на прозрачный (в виде крестика) – все числа потеряют заливку Особое внимание: Станок различает далеко не все цвета. Например, все оттенки серого для него – черный. Используйте основные цвета: черный, красный, синий, зеленый, желтый, сиреневый, циановый, оранжевый, белый.

Толщина всех линий – Hairline (сверхтонкий абрис)Толщину линий можно поменять у каждого объекта вручную, но у нас их уже более ста, так что проще – через Object Properties. ( Это – тоже докер, если он у вас не включен, то Window-> Dockers-> Properties или просто Alt+Enter)Выделите все объекты, щелкните на вкладку с пером, затем задайте толщину Hairline (см рисунок). Контур резки и контур гравировки должны быть выделены разными цветами, заливка везде прозрачнаяНужно выделить все цифры и перекрасить их, например, в красный. Для этого: выделяем все числа. на боковой панели цветов правой кнопкой жмем на красный – у чисел появится красный контур левой кнопкой жмем на прозрачный (в виде крестика) – все числа потеряют заливку Особое внимание: Станок различает далеко не все цвета. Например, все оттенки серого для него – черный. Используйте основные цвета: черный, красный, синий, зеленый, желтый, сиреневый, циановый, оранжевый, белый.

Минимальное расстояние между объектами.Ниже представлена таблица минимальных зазоров между деталями. Толщина материала Минимальный зазор Менее 1 мм, ткани или бумага/картон 1,5 мм Менее 1 мм, пластик 2 – 2,5 мм 1-3 мм 3-4 мм 3-6 мм 4-4,5мм Более 6 мм 5 мм и более Нарушение этих норм приведет к деформации края реза.

Также несколько важных правил:

В файле все линии не должны быть прозрачными В файле должна быть одна страница, или все фигуры для резки должны быть размещены на первой. Все контуры должны быть замкнуты (если, конечно, это возможно) в случае с резкой, и они должны быть обязательно замкнуты в случае гравировки (гравировка незамкнутых линий может быть осуществлена только в виде резки не насквозь). Модель должна быть выполнена в масштабе 1:1, т.е. в натуральную величину. Если вы планируете заказать гравировку, помните: минимальный размер символа текста – 1*1 мм. Если для Вас очень важна точность (например, при изготовлении сборных конструкций), учитывайте, что толщина луча составляет 0,1мм, т.е. если в файле отверстье диаметром 5 мм, то на практике он выйдет 5,1 мм. Если все эти условия соблюдены – тогда файл готов к работе. Можно запустить резку прямо из Corel, предварительно установив специальный плагин, или же сохранить файл в формате .plt и загрузить его в специализированную программу LaserCut, идущую вместе со станком.

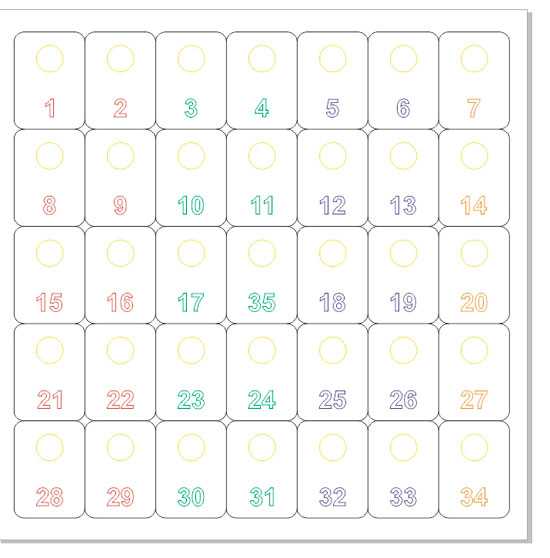

3. Мелкие хитрости Как подготовить файл так, чтоб порезалось быстрее? На рисунке видны некоторые хитрости.

Сращивание контуров.Детали могут соприкасаться вплотную и иметь общую стенку. Например, наши номерки. У номерка 9 общая стенка с четырьмя другими номерками, т.е. все его стенки можно удалить, оставив лишь скругленные углы.Такой подход уменьшает метраж реза почти на треть. И экономит материал. Цветовая градация гравировки.Лазерная гравировка делается построчно: головка проходит строку слева направо, а затем поднимается вверх и проходит следующую строку. Зачем же мы раскрасили цифры разными цветами? Чтобы укоротить строку. Ведь станок не начнет гравировать новый цвет, пока не закончит старый. Т.е. если залить их одним цветом, то головка будет проходить расстояние вдоль всего листа, а если сделать как на рисунке, то она сначала будет колебаться между первыми двумя столбцами номеров, потом – между третьим и четвертым, т.е. расстояние между вторым и третьим проходить уже не будет.Такой подход может сократить время гравировки вдвое, а ведь гравировка может занимать до нескольких часов. Порядок резкиРазными цветами можно также помечать и фрагменты резки, что определить очередность резки. Например, у нас отверстья выделены желтым, и режутся отдельным циклом, сначала. Сделано это для того, чтобы исключить возможность брака: если сначала вырезать внешний контур, то номерок может вывалиться из листа и отверстье в нем уже не прорежется.Также разные цвета можно использовать, например, для разных настроек мощности резки: насквозь и не наквозь. Также различные цвета можно включать и выключать: сейчас мы режем красный синий и желтый контур, а в следующий заход отключает красный и режем только синий и желтый.

all-ready.ru

Лазерная резка в рекламе - ALL READY

Не пленкой единой жив сайнмейкер. Он жив также пластиком, металлом и даже фанерой. И если для пленки вполне подходит режущий плоттер или острый фирменный нож в руках умельца, то для последних до недавнего времени были наиболее известны лобзик и фрезерный станок. Теперь настала очередь лазерной резки.

Здесь речь пойдет о самом современном и новом даже для промышленно развитых стран лазерном оборудовании и о применении лазерной резки. Причем будут рассмотрены аспекты только механического воздействия, грубо и зримо изменяющего материал. Такие тонкие вещи, как лазерные принтеры, лазерная лучевая шоу-реклама, рисование лазером на облаках останутся за рамками данного обзора.

В основе лазерной обработки лежит простой научный факт: лазерный луч можно сконцентрировать на поверхности материала в пятно диаметром в десятые доли миллиметра. Если при этом лазер обладает достаточной мощностью, то происходит расплавление, испарение, разрушение, изменение структуры материала. Представление о лазерной резке, основанное на знакомстве с принципами работы небезызвестного гиперболоида инженера Гарина, вообще говоря, неверно. Действительно, из лазера выходит параллельный пучек не обязательно видимого света, но резать он ничего не может, так как имеет толщину от нескольких миллиметров до единиц сантиметров, и в лучшем случае может разогреть или оплавить материал. Для превращения лазерного луча в инструмент на его пути на расстоянии нескольких сантиметров от поверхности обрабатываемого материала ставится фокусирующая линза . Процесс напоминает детское развлечение в солнечный день с выжигательным стеклом. Только вместо солнечного луча луч лазера. Если теперь начать двигать материал с помощью двухкоординатного привода, управляемого от компьютера, то получится простейший станок для лазерной обработки материалов. Обычно в реальных станках перемещается лазерный резак над неподвижным материалом, так называемый координатный стол с «летающей оптикой».Теперь несколько цифр и фактов для особо любознательных. В основном для обработки материалов используются два класса лазеров: так называемые твердотельные и газовые. Наиболее распространенные твердотельные лазеры на неодимовом стекле и иттрий-алюминиевом гранате с длиной волны около 1 микрона, что немножко длиннее видимого красного излучения, и газовые лазеры на углекислом газе с длиной волны около 10 микрон (дальняя инфракрасная область, невидимая глазом. Примерно такую длину волны излучает кипящий чайник). Есть еще всякая экзотика типа зеленых лазеров на парах меди, красных на рубине, цветных на жидких красителях, полупроводниковых и т.д. Все они имеют ограниченную область применения и редко используются для обработки материалов в утилитарном смысле этого слова.

Максимальные мощности для обычных твердотельных лазеров около 500 Вт, для газовых в районе 5 кВт. Цифры эти довольно абстрактны, что же конкретно может получить заваленный работой сайнмейкер от лазерной техники? Как показывает практика, довольно много. Нет ли у вас желания резать пластик толщиной 3-10 мм со скоростью и точностью обычного пленочного плоттера? А как насчет таких же скоростей резки металла толщиной до 5 мм? Если такие возможности вам по душе, и вы не очень стеснены в средствах, то ваш магистральный путь развития навсегда связан с лазерной техникой.Теперь более подробно о том, что можно сделать, как быстро и во что это обойдется.

Самая простая лазерная операция, не требующая очень сложного оборудования и мощного лазера, гравировка. Рабочее поле простейших гравировальных установок около квадратного дециметра, отклонение лазерного луча осуществляется двумя колеблющимися зеркалами. Размер установки примерно с письменный стол, ориентировочная стоимость 12-30 тысяч долларов. Если используется твердотельный лазер, можно гравировать металл и камень на глубину около десятой доли миллиметра, что вполне достаточно для хорошо обработанной поверхности. Если на установке стоит лазер на углекислом газе, то можно гравировать на дереве, стекле, коже, пластике. Разрешающая способность обычно лучше 0,1 мм. Типичный пример использования гравировальных комплексов — нанесение надписей и логотипов на сувенирную продукцию. Например, нанесение изображения на авторучку размером 50?6 мм стоит несколько десятков центов и занимает время около минуты.

Для резки предназначены более серьезные комплексы с размерами рабочего поля исчисляемыми квадратными метрами. Стоимость — десятки тысяч долларов. Лазерный технологический комплекс состоит из лазера, координатного стола и управляющего компьютера. В составе комплекса обычно поставляется программное обеспечение, связывающее входные форматы координатного стола с пакетами CorelDraw, AutoCAD, а через них со всеми программами, поддерживающими векторную графику. Несмотря на схожесть процессов резки пленки на плоттере и лазерной резки, их программное обеспечение имеет существенные различия. Пленочному плоттеру по большому счету безразлична последовательность резки изображения. При лазерной резке это не так. Представьте себе, что вы вырезаете лазером букву «О» и уже вырезали ее внешний контур. Теперь пришла пора вырезать серединку, а буква уже выпала из листа , и лазерный луч со свистом режет воздух. Так что соотношение «внутренний» — «внешний» очень важно для лазерной резки. В более сложных случаях не безразлично также направление обхода вырезаемого контура. Есть еще некоторые тонкие особенности программирования для лазерной резки, налагающие более высокие требования к интеллектуальности управляющей программы. Если на комплексе установлен твердотельный лазер, то на нем можно резать металл толщиной до 3 мм. Скорости резки около 20 мм в секунду при толщине 1 мм. Обычно используется для резки тонкого металла около 1 мм. При больших толщинах падает производительность и ухудшается качество реза. По этим же причинам твердотельные лазеры редко используются для резки пластиков, а прозрачное оргстекло ими резать вообще нельзя, так как оно пропускает их излучение.

Наиболее универсален комплекс с использованием лазера на углекислом газе. Весь дальнейший рассказ пойдет именно об использовании таких лазеров, как наиболее широко распространенных во всем мире и имеющих самый широкий диапазон применений, от фигурной резки бумаги до приварки шестерен в задних мостах автомобилей «Крайслер».

Кроме металлов, пластика и дерева на комплексах с лазерами на углекислом газе можно резать прозрачные пластики, а при некоторой сноровке даже стекло. Проблематичность резки прозрачных материалов становится понятной, если вспомнить, что луч лазера все-таки световой, и как разрезать, например, оргстекло тем, что проходит через него насквозь, не совсем очевидно. Спасение в свойствах луча лазера на углекислом газе. Он хотя и световой, но настолько далек от видимого диапазона, что для него что плекс, что стекло, что кирпичная стенка — все одно — непрозрачны. Прозрачны для него такие странные вещества, как поваренная соль, хлорид калия, некоторые полупроводники и несколько типов экзотических и довольно ядовитых кристаллов. Из всего этого обычно делают фокусирующую оптику для углекислотных лазеров.Скорость резки наиболее распространенных в рекламной деятельности трехмиллиметровых пластиков на обычном лазерном комплексе с газовым лазером около 75 Вт обычно составляет 20-30 мм в секунду. Это практически скорость рисования обычным перьевым плоттером. Ширина реза составляет 0,1 — 0,2 мм, край реза при качественном координатном столе и хорошем лазере гладкий, близкий к полированному, и не требует дальнейшей обработки. На таком лазерном комплексе можно резать оргстекло до 30 мм, коматекс до 24 мм, фанеру, дерево до 10 мм, полистирол, комадур, экопласт, поролон, пенопласт, картон, текстиль, кожу, то есть практически все листовые органические материалы. Естественно, при увеличении толщины скорость резки падает. Например, коматекс 10 мм режется при скорости 10 мм в секунду. Для увеличения производительности нужно поднимать мощность лазера. Зависимость скорости резки от мощности близка к линейной. Цены за погонный метр реза для пластика 3 мм обычно порядка 1 доллара.

Если есть необходимость резать металл, то разговор об этом начинается с мощностей 200 Вт, но лучше и надежнее с 1 кВт. Длярезки латуни толщиной 3-4 мм со скоростью 20 мм в секунду желательна мощность около 1,5 кВт и очень хорошее, так называемое одномодовое, излучение. Ширина реза при этом получается 0,1-0,15 мм, лучше чем у хорошего лобзика. Стоимость резки одного погонного метра от 2,5 до 5 долларов в зависимости от толщины металла. Контур реза совершенно произвольный, так как лазерный луч не оказывает силового воздействия. Поэтому можно вырезать любые «усы» и узоры, не рискуя поломать или сдеформировать материал. Твердость металла не помеха для лазерной резки. Наоборот, самые высокопрочные легированные стали режутся лучше обычных. Сложнее всего с материалами высокой теплопроводности: медью, алюминием, серебром, золотом. Но и с ними можно справиться, используя хороший лазер и грамотный подход.

Итак, подведем некотороые итоги. В сравнении с фрезерными плоттерами лазерный станок обладает примерно в 10 раз большими скоростями резки. Еще одно существенное преимущество — «вечный», не требующий заточки и замены инструмент толщиной 0,1-0,2 мм.Эти уникальные особенности лазерной технологии способствуют появлению принципиально новых видов продукции. К ним относятся, например, офисные таблички и вывески, выполненные методом лазерной инкрустации. Суть метода можно объяснить на характерном примере изготовления офисных табличек. Лазером вырезаются две совершенно одинаковые таблички с текстом, одна, наипример, из черного, а другая из белого пластика. Затем из них вынимаются вырезанные буквы и меняются местами. Черные буквы оказываются в белой табличке, а белые в черной. Как было отмечено ранее, ширина лазерного реза очень мала, поэтому подгонка оказывается совершенно идеальной. Теперь осталось сзади к табличкам приклеить подложку, и вы получаете 2 изделия, «негативное» и «позитивное» практически без отходов материала! Кстати, таким способом с помощью лазера делается дорогой фигурный паркет из разных по цвету пород дерева, опять же без отходов.

А в чем же отличие от обычной пленочной технологии? Ответ не очевиден, но только с первого взгляда. Уже со второго взгляда на такую табличку видна идеально блестящая плоскость акрилового стекла, недостижимая для поверхности, покрытой пленкой. А если использовать вместо белого пластика зеркальный, то у таблички сразу появляется объем, игра света на торцах букв, и все это при плоской поверхности таблички, что очень важно при уборке и протирке пыли. Если же протирка пыли бывает влажная и интенсивная, например, в больнице, то пленочной табличке там просто не жить. А тут пластиковый информационный слой толщиной 3 мм, попробуй стереть! Цена? На уровне хорошей пленочной таблички, каждый сам может ее прикинуть, зная расход и стоимость материалов и стоимость метра реза (см. выше).

Ну а если не хочется отказываться от любимой пленочной технологии, то лазером можно прекрасно резать пластик с накатанной пленкой. Хороший лазер пленки не испортит, а наоборот, сплавит ее по краям с материалом подложки. А теперь почти фантастическая технология трехмерного послойного синтеза. Представьте себе, что в вашем компьютере есть трехмерная модель какого-нибудь сложного объекта, например, красивой(ого) девушки (мужчины) и вам страсть как хочется получить ее (его) скульптурное изображение. Нет ничего невозможного! Вы режете объект на тонкие плоские сечения, естественно, в компьютере, затем вырезаете лазером из материала соответствующей толщины все сечения и склеиваете их в нужном порядке друг с другом. Чуть-чуть шпаклевки и шкурки, и скульптура готова! Конечно, рассечение на слои, вырезание, склеивание происходят автоматически. Таким способом уже изготавливают модельную оснастку для литьевых форм с точностью 0,2 мм. Почему бы следующему шагу этой технологии не быть в сторону рекламной продукции?

Итак, мы рассмотрели важнейшие особенности лазерной техники и пришли к выводу, что она очень и очень соблазнительна для производства рекламной продукции. Единственное, что может остановить процесс близкого знакомства, это относительно высокая цена лазерных комплексов. Правда, можно найти и достаточно дешевое оборудование, но в этом случае нужно быть особенно внимательным. Здесь обычно тоже действует правило, что чем мех дороже, тем он лучше.

Следует внимательно посмотреть комплекс в действии на разных материалах. Если продавец показывает только резку фанеры, значит это оборудование только для фанеры и годится. Нужно обратить внимание на ширину реза, причем в разных углах координатного стола. Если она существенно различается, такой комплекс для точных работ брать не стоит. Затем желательно вырезать в каждом из четырех углов координатного стола какой-нибудь сложный узор размера примерно А4, причем программно повернуть эти узоры друг относительно друга на угол, не кратный 90 градусам. После резки нужно попытаться поменять местами вырезанные узоры. Если один узор с точностью войдет на место другого, то это признак качественной работы оборудования. Если это не так, точность координатного стола не соответствует возможностям лазерной технологии, и такой комплекс брать не следует. Обязательно ознакомьтесь с работой программного обеспечения, чтобы потом не пришлось программировать в каких-нибудь архаичных пакетах или вообще в кодах стола.

Самый лучший вариант — приобретать комплексы у фирм, которые сами на них работают. В этом случае можно гарантировать квалифицированные ответы на все ваши вопросы, помощь в наладке, сопровождение и обучение персонала.

Не следует брать бывшие в употреблении инстранные лазерные комплексы, которые начинают проникать через нашу границу. Будут проблемы с ремонтом и сервисом, и даже посоветоваться не с кем, так как таким путем приходят обычно единичные экземпляры.

Замахиваться на новый импортный комплекс можно, приняв во внимание, что цена его в 5-10 раз выше, чем у нашего с такими же параметрами. Все цены, приведенные в обзоре, относятся к российскому оборудованию. Высокие цены на импортное объясняются тем, что даже для них лазер — это новый инструмент, связанный с наукоемкими технологиями, дорогими комплектующими и квалифицированным персоналом.

Перед приобретением лазерного комплекса следует внимательно рассмотреть следующие вопросы.

1. Производственные площади. Необходимо, чтобы разместился не только сам лазерный комплекс, но было место для хранения материалов, подход для их загрузки в зону обработки.2. Электроэнергия. Лазерное оборудование потребляет от 1,5 до 50 кВт, в зависимости от типа лазера. Чаще всего требуются. Лазеры обычно бывают чувствительными к броскам и нестабильности сетевого напряжения.3. Сжатый воздух низкого давления. Обычно используется в процессах резки для выдувания продуктов горения из зоны обработки. Воздух требуется чистый, без масла и воды. Возможно, потребуется ставить фильтры или отдельный безмасляный компрессор.4. Вода. Обычно используется для охлаждения лазера. Желательна чистая вода, оборотное водоснабжение скорее всего потребует двойного контура.5. Вытяжная вентиляция. Используется для удаления продуктов сгорания и разложения обрабатываемого материала из производственного помещения. Без хорошей вентиляции комплекс работать не может, продукты обработки могут быть токсичны и всегда плохо пахнут. Чем мощнее вентиляция, тем лучше условия работы в помещении. Предпочтение следует отдавать комплексам со встроенной системой вытяжной вентиляции.6. Некоторые лазеры требуют в процессе работы частичной замены рабочей смеси. Так называемые лазеры с медленной прокачкой. В этом случае придется позаботиться о размещении поблизости от комплекса в худшем случае трех баллонов с гелием, азотом и углекислым газом.

Расходы на гарантийное обслуживание комплексов составляют 5-10% от их стоимости в год.

Расходные элементы для твердотельных лазеров — лампы накачки, активный элемент, фокусирующая оптика. Для газовых лазеров — фокусирующая оптика, газы. В случае «отпаяного» лазера замена смеси требуется примерно раз в год.

Если вы пока не решаетесь приобрести лазеный комплекс, но хотите использовать в своей деятельности лазерные технологии, вы можете заказать лазерную резку в специализированных фирмах, оказывающих услуги по лазерной обработке материалов и выполняющих работы по заказам. В фирме обычно есть несколько лазерных установок, квалифицированный персонал, обслуживающий оборудование. В России и странах бывшего СССР в доперестроечные времена лазерная техника и технология достигли неплохого уровня развития. В постсоветский период на развалинах самых жизнеспособных из тех лазерных структур образовались фирмы, которые с успехом продолжают заниматься лазерами и всем с ними связанным. И если кого-то из читателей заинтересовала возможность использования лазеров и лазерных технологий, то найти такие фирмы не составит большого труда.

all-ready.ru

Подготовка изображения для выжигания в графических программах

Существует несколько методов выжигания:

1. метод "точка к точке", когда изображение представляет собой совокупность черно - белых точек и лазер, соответственно рисунку, выжигает одинаковые точки в разных местах заготовки,

2. метод "рисование по контуру",когда лазер выжигает линией по контуру рисунка,

Рассмотрим подготовку изображения к каждому из методов выжигания.

Подготовка изображения к выжиганию методом "точка к точке" (на примере подготовки цветной фотографии в программе Photoshop).

Подготовку растрового изображения можно выполнить в любой графической программе (например, GIMP, Adobe Photoshop, Corel PaintShop Pro), позволяющей:

- изменить разрешение рисунка,

- сохранить рисунок в оттенках серого,

- преобразовать изображение в битовый формат (изображения в битовом режиме содержат 1 бит на канал, либо черную, либо белую точку),

- изменить яркость, контрастность и резкость изображения,

- сохранить изображение в формате .bmp

1. Кадрируем фотографию.

При необходимости ретушируем фотографию, а затем удаляем лишние области, т.е. кадрируем изображение. Выделить инструментом crop tool нужную область -> enter

2. Устанавливаем необходимый размер рисунка.

! Для получения качественного результата выжигания методом "точка к точке" синим лазером необходимо помнить, что оптимальный размер рисунка - 4 точки (пикселя) на 1 мм или, соответственно, 16 пикселей на 1 кв. мм.

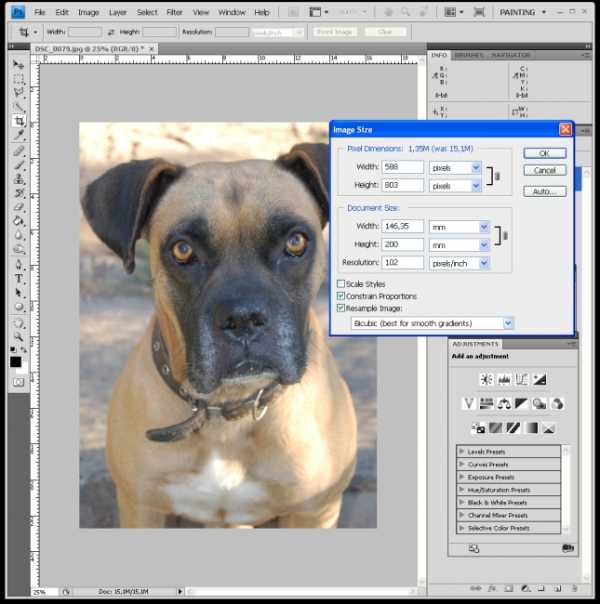

Преобразуем размер исходной фотографии под размер выжигаемого рисунка. В нашем случае, задаем нужный нам размер документа по высоте в 200 мм, при сохранении пропорций, ширина документа получилась 146,35 мм. Затем выбирая разрешение 40 пикселей на сантиметр (= 4 пикселя на миллиметр) или, то же самое, 102 точки на дюйм, устанавливаем нужный размер документа в пикселях (точках) - 800 px на 585 px (200мм х 4 точки на 146,35 мм х 4 точки). Image -> Image size -> ok

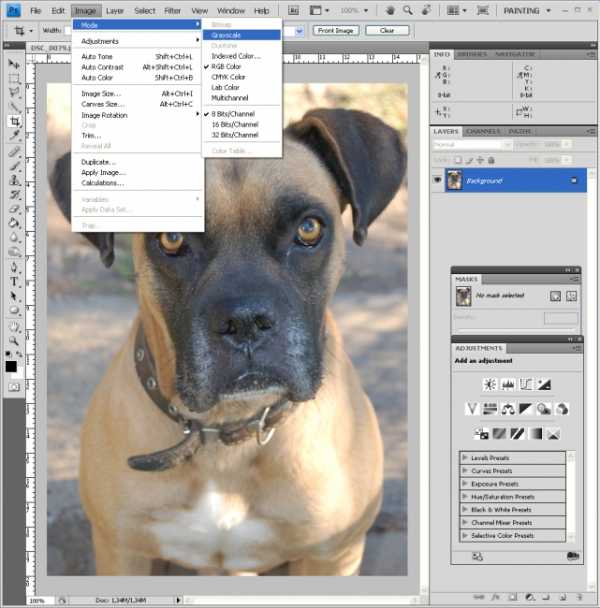

3. Преобразуем изображение в градации серого.

Image -> Mode -> GrayScale

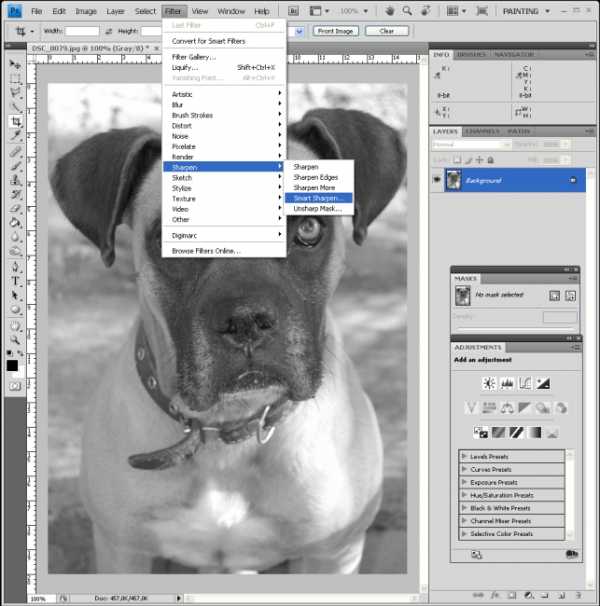

4. Регулируем регулируем резкость, яркость и контрастность изображения.

Поскольку при выжигании резкость изображения падает, необходимо увеличить резкость фотографии. Filtre -> Sharpen -> Smart Sarpen

Подберите значения "умной резкости" оптимальные для Вашей фотографии.

Отрегулируйте значения яркости и контрастности: чем рисунок более контрастен (но без преувеличения), тем более выразителен он после выжигания. Установите оптимальный для данного изображения баланс яркости и контрастности. В Photoshop это можно сделать инструментами

Яркость и контрастность Image -> Adjustments -> Brightness/Contrast

Уровни Image -> Adjustments -> Levels

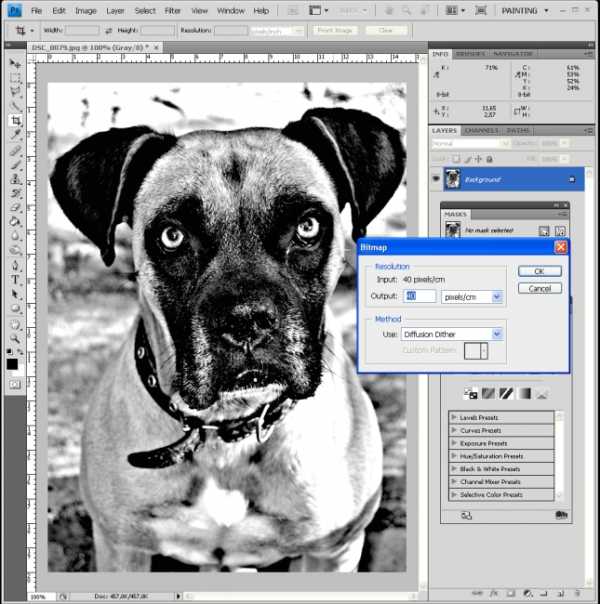

5. Преобразуем рисунок в битовый формат.

Image -> Mode -> Bitmap

Разрешение по- умолчанию (40 px/cm или 120 px/inch)Метод Difusion Dither (Случайный дизеринг -преобразует изображение с использованием метода диффузии, начиная с левого верхнего пиксела изображения. Если значение пиксела выше среднего серого (128), он становится белым, если ниже – черным. Поскольку исходный пиксел редко бывает просто белым или просто черным, неизбежно возникает погрешность, которая переносится на окружающие пикселы и случайным образом распределяется по изображению, образуя гранулярную, зернистую текстуру).

6. Сохраняем фотографию в формате .bmp

А вот конечный результат

Подготовка изображения к выжиганию методом "рисования по контуру". Здесь особой подготовки не требуется. Выбираем (подготавливаем) рисунок в векторах.

Видео выжигания векторного рисунка на настольном фрезерном станке Моделист3040

Далее переходим к подготовке файла для гравировки в программе ArtCam.

Инструкция по сборке и подключению лазера для установки на фрезерно-гравироваьный станок

cncmodelist.ru