Основные параметры и свойства тонких пленок. Тонкие диэлектрические пленки их свойства и применение

Основные параметры и свойства тонких пленок

Обычно свойства пленок определяются размером тела в одном из направлений, то есть толщиной слоя. Например, механические свойства полимерных пленок зависят от их толщины d при ее значениях меньших 1,5 мм, а электрическое сопротивление пленок металлов зависит от толщины при d = 80-100 нм (рисунок 6).

Рисунок 6 – Зависимость электрического сопротивления пленки металла от ее толщины.

Это объясняется увеличением вклада поверхностей (верхней и нижней) пленки в механизм электропроводности. При этом следует учитывать, что характер размерных зависимостей определяется условиями и методикой измерения этого свойства, например, температурой материала или напряженностью электрического поля.

В общем случае, тонкую пленку можно рассматривать как среду, ограниченную двумя поверхностями (рисунок 7).

Рисунок 7 – Структура пленки на поверхности материала

Участки поверхностей Z1и Z2в общем случае могут совпадать (на этих участках покрытие отсутствует).

Для характеристики пленок используют геометрическую толщину пленки, которая выражается из формулы (1).

| dг = 1/S0∫(Z2–Z1) dS | (1) |

где S0- площадь поверхности подложки;

dS- дифференциальный элемент этой поверхности.

Измерять dг очень сложно. При этом понятие геометрической толщины пленки не несет информацию о ее форме. Поэтому часто используется параметр эффективной толщины, который связывается с методом измерения. В общем случае, эффективной по отношению к данному физическому свойству толщиной называют толщину однородного слоя вещества, обладающего теми же свойствами, что и реальное покрытие. В общем случае dг, эффективная весовая толщина и оптическая толщина, совпадают, когда покрытие равномерное и однородное. В противном случае, при измерении толщины одного и того же покрытия получаем разные значения.

Внешняя форма определяется геометрическими размерами отдельных элементов покрытия. Внутренняя форма описывает кристаллическое строение, тип решетки, ориентацию кристаллов, их размер, дефектность. В зависимости от внешней формы различают сплошные, полусплошные и островковые или пленки. Сплошные – это пленки, для которых на всей поверхности выполняется условие Z1 ≠Z2.

Полусплошные - пленки, на поверхности которых есть участки с Z1 =Z2, то есть нарушается его сплошность. Полусплошные пленки формируются на стадии слияния капель, микрочастиц, ионном селективном травлении тонких слоев.

Островковые пленки – покрытия, состоящие из изолированных микрочастиц (островков или кластеров) [Error: Reference source not found].

Одним из основных факторов, определяющих долговечность и надежность покрытия, является адгезия, то есть сила связи с подложкой. Простой и эффективный метод определения величины адгезии заключается в наложении на поверхность пленки специальной испытательной липкой ленты для последующего исследования процесса отрыва. При слабой адгезии лента отрывается от подложки вместе с пленкой, при сильной – пленка остается полностью на подложке. Для количественной оценки адгезии применяют метод липкой ленты и метод царапания иглой под определенной нагрузкой, методы имеет ряд методических сложностей. Величина адгезии очевидно определяется природой связи частиц пленки и подложки. Физическая адсорбция определяет слабую адгезию, хемосорбция – сильную.

Для повышения адгезии нередко специально наносят подслои окисла, современные технологии позволяют также осуществлять плавный переход состава пленки от окисла до чистого металла, что может обеспечить максимальную адгезию.

При использовании пленок в машиностроении важное значение имеют их износостойкость и коэффициент трения, которые определяются, структурой и составом пленочного покрытия. Трибологические фрикционные испытания полученных пленок часто проводятся по методу “палецповерхность” на трибометрах в условиях сухого трения. Коэффициент трения и износостойкость пленок определяются при возвратно-поступательном скольжении индентора. Скорость движения столика с образцом составляет обычно 1 - 10 мм/с, закругленный индентор выполняется из твердого сплава ВК8, нагрузка на индентор при испытаниях составляет как правило до 1 Н.

Для описания изменения коэффициента трения с ростом пути трения применяют модель по Боудену-Тейбору, которая определяется из формулы (2).

|

| (2) |

где μа – коэффициент трения, определяющиеся сопротивлением срезу поверхностных соединений;

μp – коэффициент трения, определяющиеся сопротивлением пластического оттеснения;

А – фактическая площадь контакта;

S – предел прочности на сдвиг;

W – нормальная нагрузка;

R – радиус индентора;

H – твердость пленок.

При данных условиях испытаний с большой достоверностью можно сказать, что радиус индентора, твердость пленки, предел прочности на сдвиг пленки являются постоянными величинами. Следовательно, коэффициент трения зависит только от площади фактического контакта индентора с поверхностью пленки. Вследствие одинаковых условий трибоконтакта, изменение площади фактического контакта и объемного износа пленки за единицу времени постоянно, поэтому изменение коэффициента трения является линейной зависимостью от времени истирания или пути трения. Следовательно, угол наклона и длина пути линейного участка зависимости коэффициента трения определяются величиной объемного износа пленки за единицу времени или износостойкостью пленки. С ростом объемного износа пленки и соответственно уменьшения ее износостойкости будет увеличиваться угол наклона и уменьшаться длина пути трения участка линейной зависимости коэффициента трения от пути трения. Следует отметить, что радиус кривизны индентора намного превышает толщину пленки, следовательно, изменение значения коэффициента трения с ростом пути трения будет иметь линейный характер до того момента, пока индентор не достигнет подложки [3].

Так же на пленку действуют напряжения. Напряжения могут быть сжимающими (пленка как бы стремиться расшириться параллельно поверхности), в предельном случае она может изогнуться выпукло. Растягивающие напряжения в пределе могут привести к разрыву пленки. Для температур осаждения от 50 до сотен градусов по Цельсию типичные величины растягивающих напряжений в металлических пленках 108 – 1010 дин/см2, причем для тугоплавких металлов значения близки к верхнему пределу, а для мягких (медь, золото, алюминий) – к нижнему. Для диэлектрических пленок напряжения часто оказываются сжимающими с несколько меньшими значениями. Причины возникновения напряжений: термическая, возникающие при охлаждении; влияние подложки, несоответствие структур подложки и пленки; напряжения поверхности из-за изменения межатомных расстояний у поверхности пленки; граница кристаллитов движется из пленки.

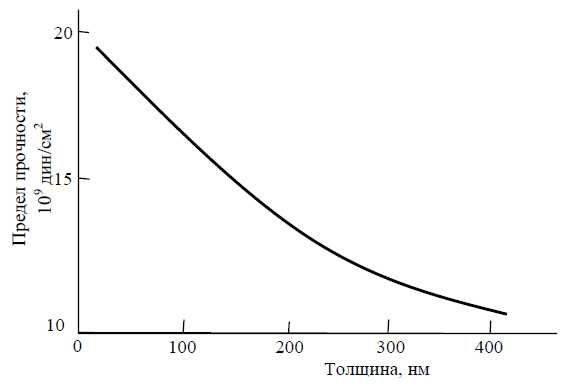

Во многих случаях пленки оказываются прочнее (примерно в 200 раз), чем объемный материал, что связано предположительно с особыми свойствами поверхности (рисунок 8).

Рисунок 8 – Зависимость предела разрушения от толщины напыленной никелевой пленки

Таким образом, прочность возрастает с увеличением роли поверхности. Упругость пленок и объемного материала примерно одинаковы и характеризуются нагрузкой до возникновения пластических деформаций. Для измерений упругости пленку необходимо отделить от подложки.

В соответствии с современной квантовой теорией проводимость в металлах определяется электронами, а электрическое сопротивление обусловлено рассеянием электронов при взаимодействии с решеткой. Из-за своей волновой природы электроны могут проходить сквозь совершенную решетку без затухания, поэтому удельное сопротивление является мерой совершенства структуры кристаллической решетки. В реальности, по ряду причин совершенной структуры не бывает, поэтому электроны подвергаются рассеянию, среднее расстояние, которое электроны проходят между соударениями, называется средним свободным пробегом. Даже если решетка не имеет структурных дефектов, но вследствие тепловых колебаний атомов около своих средних положений решетка не будет совершенной для дрейфа электронов. Электроны будут взаимодействовать с различными видами колебаний решетки (фононами), что и будет определять электросопротивление.

Атом примеси или вакансия как правило имеют эффективный электрический заряд существенно отличающийся от основного заряда металла, поэтому он будет служить дополнительным источником рассеяния электронов. Удельное сопротивление повышается с увеличением концентрации примесей и достигает максимума при 50 % концентрации [5].

В пленках в процессе формирования может остаться значительно большее количество примесей, чем будет захвачено в равновесном состоянии. Поэтому можно часто наблюдать увеличение удельного сопротивления в несколько сотен раз. Кроме того, высокие значения удельного сопротивления пленок, могут быть обусловлены образованием изолирующей фазы (например окисла), которая беспорядочно распределяется по всей пленке из-за плохой вакуумной гигиены.

Дефекты структуры (дислокации и границы зерен) мало влияют на удельное сопротивление в сравнении с влиянием вакансий и дефектов внедрения. Исключение составляет случай образования изолирующей фазы по границам зерен.

studfiles.net

Диэлектрические плёнки в технологии ИМС

ТЕНДЕНЦИИ РАЗВИТИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ

И ИХ МОДЕЛИРОВАНИЕ

На протяжении вот уже более трёх десятилетий выполняется эмпирический закон Гордона Мура – число элементов на полупровод-никовом чипе удваивается каждые полтора года. Такими же темпами увеличивается емкость модулей памяти, растёт быстродействие микропроцессоров, улучшаются параметры устройств, использующих полупроводниковую элементную базу. Развитие интегральных микросхем (ИМС), модулей памяти (RAM) и микропроцессоров (CPU) происходит в следующих направлениях:

– уменьшение минимального размера ширины линии/окна, lmin;

– увеличение числа элементов на чип, Nel;

– увеличение ёмкости модулей памяти, Nb;

– увеличение площади чипа, Sch;

– увеличение диаметра пластин, Dw;

– уменьшение минимальной толщины диэлектрических плёнок, dmin;

– уменьшение глубины залегания p–n-переходов, xj;

– уменьшение плотности электрически активных дефектов, Nd;

– увеличение числа уровней металлизации Nmet.

Тенденции развития ИМС по годам сведены в таблицу.

| Параметр | ||||||

| Lmin, мкм Nel, эл./чип Nb, бит/чип Sch, мм2Dw, мм dmin, нм Xj, нм Nd, см–2Nmet DRAM Nmet CPU | 2×106 1 M 0.2 1…2 | 0.5 4×107 16 M 0.05 | 0.25 109 256 M 7.3 0.016 2…3 | 0.13 2×1010 4 G 4.5 0.012 | 0.07 4×1011 64 G 3.5 0.005 | 0.03 4×1012 640 G 2.5 0.003 |

Подобное бурное развитие полупроводниковой микро- и наноэлектроники происходит исключительно за счёт разработки новых и совершенствования существующих технологических процессов. Значительную роль при этом играет внедрение моделирования в разработку и проектирование ИМС.

Целью моделирования является сокращение сроков разработки и проектирования ИМС. Внедрение моделирования позволило уменьшить число итераций-коррекций при проектировании ИМС с 3–5 до 2–3 и тем самым сократить срок разработки с 1.5–3 лет до 4–6 месяцев и менее.

Существует несколько уровней моделирования:

1. Функциональное моделирование, целью которого является разра-ботка серии ИМС для разрабатываемой аппаратуры.

2. Схемотехническое моделирование, целью которого является раз-работка принципиальной электрической схемы каждой серии ИМС.

3. Элементное моделирование, целью которого является разработка библиотеки элементов для разрабатываемых ИМС.

4. Топологическое моделирование, целью которого является разра-ботка топологии разрабатываемых ИМС, а также комплекта шаблонов для изготовления ИМС.

5. Физико-технологическое моделирование, целью которого является разработка технологического маршрута изготовления ИМС, а также режимов операций (операционных карт).

Разработка завершается:

– изготовлением опытной партии ИМС;

– измерением параметров ИМС и тестовых структур;

– выявлением ошибок схемы / элементов / топологии / технологии;

– коррекцией схемы / элементов / топологии / технологии;

– изготовлением новой опытной партии с коррекциями;

– передачей разработки в серийное производство.

С увеличением степени интеграции ИМС (Nel) повышается и уровень сложности физико-технологического моделирования. Так, при проектиро-вании БИС с числом элементов на чип Nel » 104 эл./чип использовались 1- и 2-мерные аналитические модели процессов с постоянным коэффициентом диффузии типа SUPREM-II, Техис-1. При проектировании СБИС с числом элементов Nel» 105 эл./чип использовались 1-мерные численные модели типа SUPREM-III, ФАКТ-1, а при проектировании СБИС с числом элементов Nel» 106 эл./чип – 2-мерные численные модели процессов с эффективным коэффициентом диффузии типа BICEPS, Дельта-2. При проектировании современных УБИС с числом элементов Nel³ 107 эл./чип используются 1- и 2-мерные многочастичные численные модели с подвижными межслойными границами, учитывающие взаимодействия между частицами-компонентами (атомами примеси, собственными точечными дефектами и их комплексами) и их диффузию, типа SUPREM-4, TCAD, OLIMP, TITAN, ФАКТ-2, а также 3-мерные модели типа CUSTOM, XMAS, AMPITS-3D, TRIP.

ОКИСЛЕНИЕ

Диэлектрические плёнки в технологии ИМС

В технологии ИМС диэлектрические плёнки имеют следующее назначение:

– для маскирования при операциях локальной диффузии, имплантации, окисления, травления;

– электрической изоляции элементов ИМС, межсоединений, слоёв металлизации;

– защиты поверхности от окружающей среды и стабилизации параметров ИМС;

– в качестве активного диэлектрика в МДП-транзисторах и конденсаторах.

В технологии кремниевых ИМС обычно используются следующие диэлектрические плёнки: аморфный диоксид кремния (a-SiO2), аморфный нитрид кремния (a-Si3N4), аморфный оксид алюминия (a-Al2O3), а также примесно-силикатные стёкла – борносиликатное (БСС), фосфорно-силикатное (ФСС), свинцово-силикатное (ССС) и др. Некоторые свойства диэлектрических плёнок приведены в табл. 2.1.

Таблица 2.1. Свойства диэлектрических плёнок

| Свойства | a-SiO2 (терм.) | a-Si3N4 | a-Al2O3 |

| Ширина запрещенной зоны, эВ Показатель преломления Диэлектрическая проницаемость Удельное сопротивление, Ом ·см Электрическая прочность, В/см Заряд на границе с кремнием, см–2 Коэффициент диффузии Na, см2/с Относительная радиационная стойкость | 8.9 1.46 ~1016 107 1010 10–14 | 4.5 2.0 6.9 ~1016 5×106 1012 10–17…10–18 | 1.67 8…9 1014…1015 106 1011…1012 – |

Как видно из таблицы, диэлектрические пленки a-Al2O3 обладают максимальной радиационной стойкостью, плёнки a-Si3N4 обладают наилучшими защитными свойствами от проникновения загрязняющих примесей, а плёнки термического a-SiO2 имеют наименьший заряд на границе с кремнием. Последнее свойство плёнок a-SiO2 наряду с высокими диэлектрическими свойствами и с другими вполне удовлетворительными электрофизическими свойствами обусловило широчайшее применение этих плёнок и особенно плёнок термического a-SiO2 в технологии кремниевых ИМС.

Похожие статьи:

poznayka.org

6. Области применения тонких пленок

6.1. Тонкие пленки в технике свч

Интегральная микросхема СВЧ представляет собой микроэлектронное изделие, выполняющее определенную функцию передачи или преобразования СВЧ - сигнала. Особенности технологии гибридных интегральных схем СВЧ представлены в [10].

Основной частью конструкции СВЧ является микрополосковая плата, основанием которой является подложка или часть подложки стандартного размера. Подложку изготовляют из диэлектрических материалов: керамики, ситалла, сапфира или феррита; она служит заготовкой для нанесения на ее поверхность пленочных элементов. Подложка может быть комбинированной, т.е. содержать в одном диэлектрическом материале вставки, например, феррита.

На поверхности подложки формируют пленочные элементы с распределенными или сосредоточенными параметрами: микрополос-ковые линии (МПЛ), резисторы, конденсаторы, индуктивности.

На поверхности микрополосковой платы устанавливают навесные компоненты: диоды, транзисторы, конденсаторы, индуктивности. Их присоединяют к пленочным элементам методами пайки или сварки.

Поверхность подложки, на которой формируются пленочные элементы, называют рабочей. Другая поверхность подложки полностью или частично металлизирована и выполняет функции экрана.

Микрополосковую плату устанавливают в корпус; электрическую связь с другими узлами осуществляют при помощи коаксиальных высокочастотных соединителей и низкочастотных выводов.

Одним из характерных элементов СВЧ является микрополосковая линия, которая совместно с подложкой и экраном выполняет функции СВЧ - линии передач. К схемам СВЧ, у которых создаются функциональные элементы на основе отрезков МПЛ, предъявляются более высокие требования к точности их геометрических размеров и взаимному расположению в отличие от схем низкочастотного диапазона, где пленочные проводники выполняют роль коммутационных элементов.

Схемы СВЧ, содержащие элементы с сосредоточенными параметрами, по своей конструкции близки к микросхемам низкочастотного диапазона. Основу технологий схем СВЧ составляют методы и процессы, которые нашли широкое применение при создании низкочастотных микросхем широкого функционального назначения.

Параметры пленочных элементов СВЧ определяются физическими свойствами применяемых материалов, способами их нанесенияи формирования конфигурации. К основным материалам относятся: подложки, резистивные, проводящие и диэлектрические пленки, из которых формируются элементы.

Основное назначение подложки в технологическом процессе, с одной стороны, состоит в том, чтобы служить механически прочной и химически стойкой основой, способной выдержать сложные тепловые, механические и химические воздействия при образовании пленочных элементов. С другой стороны, находясь в составе устройства, подложка становится составной частью схем СВЧ; в ней сосредотачиваются поля СВЧ. Поэтому свойства схем СВЧ в значительной мере зависят от электрических свойств подложки.

Одним из важнейших параметров материала подложек являются относительная диэлектрическая проницаемость  и тангенс угла диэлектрических потерь tg

и тангенс угла диэлектрических потерь tg . Для повышения степени интеграции схем СВЧ желательно применять подложки с высоким значением

. Для повышения степени интеграции схем СВЧ желательно применять подложки с высоким значением  . При этом снижаются потери на излучение МПЛ, поскольку большая часть электромагнитного поля концентрируется в области диэлектрика под проводником микрополосковой линии. Однако при высоких значениях

. При этом снижаются потери на излучение МПЛ, поскольку большая часть электромагнитного поля концентрируется в области диэлектрика под проводником микрополосковой линии. Однако при высоких значениях  материала в подложках легко возбуждаются поверхностные волны, такие материалы характеризуются сравнительно низкими значениями температур точек Кюри и сильной зависимостью

материала в подложках легко возбуждаются поверхностные волны, такие материалы характеризуются сравнительно низкими значениями температур точек Кюри и сильной зависимостью  от температуры. Это вынуждает выбирать материалы подложек с

от температуры. Это вынуждает выбирать материалы подложек с  = 8 -г 10 .

= 8 -г 10 .

Высокое удельное электрическое сопротивление подложки определяет электрическую прочность МПЛ, а высокая теплопроводность подложки обеспечивает уменьшение температурного градиента на ее поверхности и снижение общего уровня нагрева за счет отвода тепла на корпус. С повышением частоты СВЧ сигнала электрическая прочность диэлектрических материалов снижается.

Важным является требование высокой чистоты обработки диэлектрической подложки. Шероховатость поверхности проводников, обращенной к подложке, определяется шероховатостью последней. Это будет определять четкость и точность рисунка схемы, высокочастотные потери в проводниках, надежность сосредоточенных элементов схем СВЧ - конденсаторов и резисторов. Шероховатость поверхности микрополосковых проводников ведет к росту активных потерь в линии. Это обусловлено тем, что за счет поверхностного эффекта токи СВЧ в проводниках текут в тонком поверхностном слое. Шероховатость поверхности вызывает рост эффективной поверхности, т.е. длины пути поверхностных токов по сравнению с гладкой поверхностью.

Общие требования к материалам подложек для тонкопленочных схем и их свойства рассмотрены в подразделе 4.1. данного учебного пособия. Наиболее широко используются в качестве материалов подложек схем СВЧ: ситаллы, керамики на основе окислов алюминия и бериллия. Керамика на основе окислов алюминия имеет низкие диэлектрические потери, небольшие изменения диэлектрических параметров  и tg

и tg с изменением температуры, хорошую их стабильность.

с изменением температуры, хорошую их стабильность.

Керамика с содержанием корунда А12О3 99,8% и выше выпускается под названием «Поликор» и отличается повышенной химической и термической стойкостью.

Сапфир, представляющий собой монокристаллическую окисьалюминия с содержанием А12Ог 99,6%, бывает природным и синтетическим. Последний получают ориентированным вытягиванием по методу Чохральского. Монокристаллический сапфир имеет ряд преимуществ по сравнению с поликристаллическим. Этот диэлектрик более однороден по своим свойствам, имеет высокую плотность. Его поверхность может быть обработана до высокой чистоты. Поэтому сапфир применяют в тех случаях, когда необходимы высокое разрешение и наибольшая однородность электрических свойств. Из-за высокой стоимости область применения сапфира ограничена прецизионными высокомощными СВЧ - схемами. Бериллиевая керамика имеет хорошие диэлектрические свойства и отличную термическую проводимость, но она трудно обрабатывается.

Ферриты представляют собой класс материалов, в которых удачно сочетаются свойства полупроводников, диэлектриков и ферромагнетиков. Поэтому их использование в качестве материала подложек схем СВЧ позволяет создать новый вид устройств, в которых возможно ввести управление свойствами за счет внешнего магнитного поля. Ферритовые элементы могут служить составной частью так называемой «комбинированной» подложки, представляющей собой диэлектрическое основание, содержащее активные магнитные зоны.

Проводящие пленки находят различное применение в схемах СВЧ. На основе металлических пленок, имеющих хорошую электропроводность, создаются микрополосковые линии, индуктивности, планарные конденсаторы, контактные площадки, обкладки многослойных конденсаторов.

Рассмотрим, чем обусловлены требования к свойствам проводящих пленок. Для элементов схем СВЧ, формируемых на подложках с малым tg доминирующее влияние на величину активных потерь оказывают потери в проводниках. Их величина зависит от удельногосопротивления материала, из которого изготовлена пленка, структуры проводящей пленки, ее однородности, плотности, внутренних напряжений в пленке, чистоты токонесущей поверхности. Большинство перечисленных факторов определяется технологическим процессом.

доминирующее влияние на величину активных потерь оказывают потери в проводниках. Их величина зависит от удельногосопротивления материала, из которого изготовлена пленка, структуры проводящей пленки, ее однородности, плотности, внутренних напряжений в пленке, чистоты токонесущей поверхности. Большинство перечисленных факторов определяется технологическим процессом.

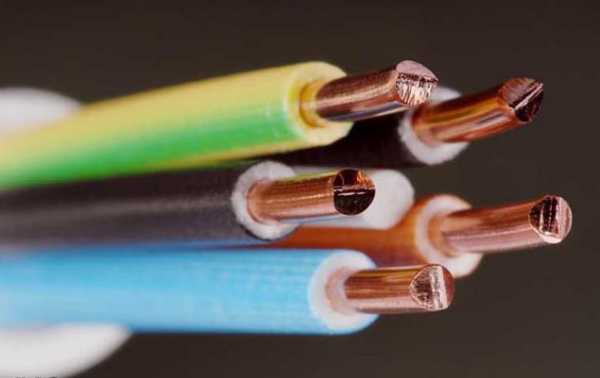

Для создания проводящих пленок применяются медь, серебро, золото, алюминий. Пригодность этих металлов в качестве проводников рассмотрена в подразделе 4.5. данного учебного пособия. Основу мик-рополосковой линии составляет металл с хорошей проводимостью: медь или золото. В системе «хром - золото» при повышенных температурах происходит диффузия хрома в золото, что приводит к значительному увеличению сопротивления. Для того чтобы избежать этого явления, можно вместо хрома использовать титан. Несмотря на положительные свойства золота, его использование в качестве основного проводящего слоя микрополосковой линии является экономически невыгодным. Поэтому чаще используют для этой цели медь. Медный слой состоит из двух слоев: тонкого (около 1 мкм), осажденного в вакууме, и толстого (до 8-10 мкм), полученного путем гальванического наращивания. В качестве адгезионного подслоя используется хром или нихром, а для защиты используют золото или серебро. Структура и используемые материалы для контактных площадок пленочных схем СВЧ практически аналогичны микрополосковым линиям.

Основные требования, которые предъявляются к резистивным материалам, следующие: величина удельного сопротивления 50 - 1000 Ом/D; высокая стабильность; малая величина температурного коэффициента сопротивления, способность к образованию однородной структуры, способность к химическому травлению, хорошая адгезия с подложкой. В качестве резистивного слоя в схемах СВЧ применяют 4 группы материалов, общие свойства которых рассмотрены в подразделе 4.2. данного учебного пособия, а их пригодность для схем СВЧ – в[ 10 ].

При выборе диэлектриков для изготовления конденсаторов схем СВЧ необходимо учитывать следующие требования: высокую воспроизводимость свойств; низкие диэлектрические потери на СВЧ; высокую пробивную прочность; высокую диэлектрическую проницаемость, хорошую температурную стабильность и химическую стойкость при эксплуатации; минимальную гигроскопичность; температурный коэффициент линейного расширения (ТКЛР), близкий к ТКЛР подложки и металлических пленок, и др.

Наиболее широко используются пленки моноокиси кремния SiO, которая сублимирует при температуре 1100 - 1300°С. На свойства получаемых пленок SiO сильно влияют технологические условия получения. Плохая воспроизводимость характеристик пленок SiO объясняется наличием в них таких соединений кремния, как SiO2, Si2O3, имеющих различные электрофизические характеристики.Пленки SiO2 в основном используют для получения конденсаторов, работающих при повышенных температурах.

На практике часто применяют пленки А12О3 и Та2О5, получаемые анодированием пленок Аl и Та. Преимуществом пленок Та2О5 являются их высокая диэлектрическая проницаемость ( 25) и возможность получения больших удельных емкостей (0,1 - 0,2 мкФ/см2). Однако частотный диапазон этих элементов невелик (0,1 - 1,0 МГц) вследствие высокого сопротивления нижней танталовой обкладки. Особенностью применения пленок Та2О5 в схемах СВЧ является трудность совмещения вакуумно - термического метода получения резистивных и проводящих элементов с электрохимическим методом получения диэлектрической пленки Та2О5. Для обеспечения высокой адгезии верхней обкладки конденсатора к Та2О5 применяют двухслойные системы Сг - Аu, Сг - А1.

25) и возможность получения больших удельных емкостей (0,1 - 0,2 мкФ/см2). Однако частотный диапазон этих элементов невелик (0,1 - 1,0 МГц) вследствие высокого сопротивления нижней танталовой обкладки. Особенностью применения пленок Та2О5 в схемах СВЧ является трудность совмещения вакуумно - термического метода получения резистивных и проводящих элементов с электрохимическим методом получения диэлектрической пленки Та2О5. Для обеспечения высокой адгезии верхней обкладки конденсатора к Та2О5 применяют двухслойные системы Сг - Аu, Сг - А1.

Простоту нанесения пленок Аl и процесса анодирования используют при получении конденсаторов с диэлектриком А12Оз. Несмотря на небольшую величину относительной диэлектрической проницаемости ( =8-9), пленки А12О3 имеют высокую воспроизводимость и стабильность. В этом случае проводники, обкладки конденсаторов и диэлектрические пленки изготовляют обычно на основе одного и того же материала. Система А1 - А12Оз отличается термодинамической устойчивостью во времени и малокритична к технологическим факторам при анодировании.

=8-9), пленки А12О3 имеют высокую воспроизводимость и стабильность. В этом случае проводники, обкладки конденсаторов и диэлектрические пленки изготовляют обычно на основе одного и того же материала. Система А1 - А12Оз отличается термодинамической устойчивостью во времени и малокритична к технологическим факторам при анодировании.

Способы формирования рисунка пленочных элементов рассмотрены в разделе 2, а способы получения пленок рассмотрены в разделе 3 данного учебного пособия.

В таблице 6.1. приведены последовательные этапы процессов: напыления в вакууме, фотолитографической обработки, селективного травления и электрохимического осаждения, используемые при изготовлении двусторонних пленочных схем, содержащих МПЛ на основе структуры Cr – Cu – Au и резисторы на основе пленок хрома.

Таблица 6.1. – Техмаршрут изготовления тонкопленочной ИМС

| Выполняемая операция | Содержание операции |

|

1

3 | Напыление в вакууме1 структуры «хром-медь-хром», 2 – с двух сторон подложки |

| а — формирование микрополосковых линий: 3 — нанесение и сушка фоторезистора «ФН-11» | |

| Экспонирование поочередно с двух сторон | |

|

4

5 | 4 — проявление и сушка слоя фоторёзиста |

| 5 — травление хрома с двух сторон | |

|

7 | 6 – гальваническое наращивание меди, 7 – золота в «окнах» фоторезистивной маски |

| Снятие фоторезиста и травление слоев 8– хрома и меди | |

| б– формирование резисторов:9– нанесение фоторезиста «ФП-383» и экспонирование | |

| 10 – проявление фоторезиста «ФП-383» | |

|

11 | 11 – травление резистивного слоя 12– снятие фоторезиста «ФП-383» |

Технологический процесс изготовления пленочных элементов должен обеспечить заданные точность их геометрических размеров и определенные электрофизические параметры, которые зависят от технологических методов и способов их изготовления и режимов отдельных операций. На электрические характеристики тонких пленок влияют состав и давление остаточного газа, скорость испарения, температура подложки и др. [10].

studfiles.net

Полиэтилентерефталат диэлектрические свойства - Справочник химика 21

Пленка из полиэтилентерефталата, выпускаемая в СССР под названием лавсан, с США — майлар, в Англии — терилен, обладает высокой механической прочностью и химической стойкостью в широком диапазоне температур и хорошими диэлектрическими свойствами. Она применяется в качестве изоляционного материала, основы фото- и кинопленки. [c.76] Пленки на основе полиэтилентерефталата могут быть получены толщиной до 10—15 1. Они сочетают высокую прочность с хорошими диэлектрическими свойствами в широком интервале температур. [c.52]Основными областями применения полиэтилентерефталата являются производства пленок и волокон. Пленки получают методом экструзии из расплава через щелевые головки. Для получения пленок с высокими прочностными показателями их ориентирует в двух взаимно перпендикулярных направлениях при помощи вытяжки и затем подвергают тепловой обработке — термофиксации. Полиэтилентерефталатные пленки сочетают высокую механическую прочность с хорошими диэлектрическими свойствами, которые сохраняются в широком интервале температур. Высокая прочность полиэтилентерефталата позволяет изготавливать очень тонкие пленки, например толщиной —10 мк. Пленки применяются в качестве электроизоляционного материала конденсаторы на ее основе могут работать при температурах от —60 до 150 °С. [c.276]

Наибольший интерес в качестве пленочных диэлектриков представляют полиарилаты Д-4 и Ф-2. Неориентированные пленки из полиарилатов Д-4 и Ф-2, полученные методом полива из растворов, имеют предел прочности при растяжении 600— 1000 кГ/сж и относительное удлинение при разрыве 20—40%. По диэлектрическим свойствам пленки из полиарилатов близки к пленкам из полиэтилентерефталата и поликарбоната. В табл. 1 приведены электрические характеристики пленок из этих материалов. [c.144]

Смесь феноло-формальдегидной смолы с конденсированным бутилатом титана используется для получения пленок из полиэтилентерефталата, сохраняющих в течение длительного периода диэлектрические свойства и применяющихся в качестве изоляторов [c.235]

Пленки на основе полиэтилентерефталата применяются в основном в электротехнической промышленности и радиоэлектронике. Они обладают высокой механической прочностью, хорошими диэлектрическими свойствами в широком интервале температур. По прочности они превосходят целлофановые, ацетилцеллюлозные и полиэтиленовые пленки. [c.95]

Ориентированные пленки из полиэтилентерефталата характеризуются высоким пределом прочности при растяжении и резко выраженной температурой размягчения. Такие пленки успешно перерабатываются методом формования листа, зажатого по контуру, или комбинированием вакуумформования и формования при помощи сжатого воздуха. Благодаря своим высоким диэлектрическим свойствам пленки из ориентированного полиэтилентерефталата нашли широкое применение в качестве прокладок в телевизионных трубках, диафрагм в микрофонах и т. д. [c.563]

Гидролиз полиэтилентерефталата 20%-ным раствором едкого кали был описан Уотерсом [33], который нашел, что в отличие от гидролиза в нейтральной и кислой среде эта реакция протекает негомогенно по отношению к полимеру. Уотерс обнаружил, что полимер, взятый в виде волокон, взаимодействует с реагентом только с поверхности, что вызывает потери веса образца, так как образующиеся при гидролизе этиленгликоль и терефталевая кислота переходят в раствор. Объяснить этот результат можно, по-видимому, тем, что ионы гидроксила не могут проникнуть внутрь полимера в связи с его диэлектрическими свойствами, а также тем, что образование отрицательно заряженных карбоксилышх ионов на поверхности полимера может приводить к отталкиванию атакующих ионов грщроксила. [c.14]

Пленки из полиэтилентерефталата обладают высокими прочностными свойствами, умеренной деформируемостью под действием механических нагрузок и хорошими диэлектрическими свойствами. Высокие прочностные свойства позволяют изготовлять более тонкие пленочные материалы по сравнению с таковыми из других полимеров, с достаточной прочностью и другими свойствами, необходимыми для их эксплуатации. В этом особое преимущество таких пленок. [c.512]

Пленка из полиэтилентерефталата обладает высокой механической прочностью и химической стойкостью в широком диапазоне температур, а также хорошими диэлектрическими свойствами. Она применяется в качестве изоляционного материала, основы фото- и кинопленки. [c.302]

Диэлектрические свойства полиэтилентерефталата изменяются в зависимости от степени его кристалличности и от влажности, как это видно из данных табл. 108 и рис. 148. Поглощение воды при набухании полиэтилентерефталата не меняет времени релаксации полярных групп, хотя есть все основания ожидать, что величина т гидроксильной группы, химически связанной с макромолекулами, будет отличаться от величины т для гидроксильных групп, попавших в полимер при на- бухании. [c.308]

Полиэтилентерефталат — полярный диэлектрик, что отражается на его диэлектрических свойствах. С повышением температуры его диэлектрические свойства ухудшаются. Так, удельное объемное электрическое сопротивление лавсановой пленки при температуре 20 С х X 10 Ом-м, при повышении температуры до 155°СРу уменьшается до 1-10 Ом-м. Электрическая прочность лавсановой пленки при температуре 20 С находится в пределах 160—270 кВ/мм,при повышен ных температурах она также снижается, например при 155 С до 50— 1 0 кВ/мм. Механические параметры этой пленки приведены ниже [c.53]

Электрические свойства пентапласта (рис. 40) во многом напоминают свойства полиэтилентерефталата [155]. В пределах температур 20—120 С диэлектрическая постоянная меняется мало 3,0— 3,25 (при = 103 Гц). Выше 120°С начинается быстрый рост е и свидетельствующий о начале плавления кристаллитов. При 32 °С на кривых tgS— наблюдается переход, связанный с температурой стеклования. [c.55]

Исследование диэлектрических свойств полиэтилентерефталата (ПЭТФ) показало, что его кристаллизация существенно сказывается как на характере дипольно-сегментальной релаксации, так и на электропроводности . По мере протекания кристаллизации увеличивается наивероятнейщее время релаксации и расширяется, релаксационный спектр, что приводит к размытию максимума tg б. Значение tg б в максимуме высококристаллического образца (рис. vn. 10, кривая 4) в семь раз меньше значения tg б аморфного образца ПЭТФ (рис, VII. 10, кривая 1). Кристаллизация спо- [c.249]

Изучению электрических свойств полиэтилентерефталата посвящены работы Сажина, Подосеновой зэ з других исследователей исследовано влияние степени кристалличности полиэтилентерефталата на его электропроводность и показано, что повышение степени кристалличности полимера на 10—50% сопровождается уменьшением электропроводности в 10—1000 раз 39 . При изучении влияния кристалличности и температуры кристаллизации на диэлектрические свойства [c.244]

Исследованию диэлектрических свойств полиарилатов предшествовали аналогичные исследования для полиэтилентерефталата и смешанных полиэфиров этиленгликоля, терефталевой и себациновой кислот, т. е. для полимеров, содержащих в цепи ароматические ядра 3.4. В результате этих исследований было установлено наличие двух типов релаксационных процессов, один из которых наблю- дается при температурах выше температуры стеклования и связан с дипольно-эластическими потерями, а другой — в стеклообразном состоянии и связан с дипольно-радикальными потерями. Так как переход от этих полиэфиров к полиарилатам позволяет значительно увеличить концентрацию ароматических ядер в полимерной [c.178]

В данной работе исследовано влияние добавок полиэфирного волокна (ПЭФВ) из полиэтилентерефталата на свойства элементарных слоев электроизоляционного (трансформаторного) картона с целью приближения его диэлектрических характеристик, в частности диэлектрической проницаемости, к соответствующей характеристике трансформаторного масла, [c.126]

RS- При изучении диэлектрических свойств полиэтилентерефталата Реддиш нашол два типа релаксационных потерь. Один из них (низкотемпературный) вызван наличием гидроксильных групп. Поэтому наблюдается возрастание тангенса угла потерь в области максимума при набухании полимера выводе. Во-вторых, этим автором было обнаружено поглощение в инфракрасном спектре, отвечающее гидроксильным группам. [c.311]

Многие исследования посвящены изучению механических и электрических свойств полиэтилентерефталата вытяжке волокна [1134, 1136, 1140, 1141], вынужденной эластичности [1135], деформации [1137], влиянию скорости на кинетическое трение нальду [1138],модулюупругости при различных степенях растяжения [1139], релаксации напряжений [1203], связи напряжения деформации и двойного лучепреломления [1142], трибоэлектрическим свойствам [1143], электропроводности [1144], диэлектрической прочности, сопротивлению изоляции и другим [1145]. [c.40]

Ценным свойством полиарилатов являются их высокие диэлектрические показатели, сохраняющиеся без изменения в широком интервале температур 2217. 24.4426 величине диэлектрической проницаемости (в = 3,2—3,5) пленки полиарилатов диана, фенолфталеина близки к полиэтилентерефталату. Преимуществом полиарилатных пленок по сравнению с полиэтилентерефталатом и поликарбонатом диана является незначительное изменение тангенса угла диэлектрических потерь (tg б) и удельного объемного сопротивления в интервале температур от —60° до 4-200° С и даже выше и более высокие значения удельного объемного сопротивления при 175—200° С. Тангенс угла диэлектрических потерь полиарилатов диана в интервале температур от —60° до —200° С не превышает 4— 5 10- , а для полиарилатов фенолфталеина 5—8 10- в интервале температур от —60° до —250° С. Максимум дипольно-эластических потерь полиарилатов располагается в области более высоких температур, чем у полиэтилентерефталата и поликарбоната диана. Так, если максимум б у полиэтилентерефталата приходится на 140° С, у поликарбоната диана на 200° С, то у смешанного полиарилата изофталевой, терефталевой кислот и диана состава 0,15 0,85 1 молей он приходится на 250° С, а у полиарилатов Ф-1 и Ф-2 не наблюдается еще и при 300° С. [c.262]

Саито и Накажима исследовали электрические свойства ряда полимеров в широком диапазоне частот и температур. Кроме того, авторы попытались установить соответствие между температурой, при которой наблюдается резкое изменение диэлектрической проницаемости, и температурой стеклования, измеренной дилатометрическим методом. Установлено, что для кристаллизующихся полимеров (полиэтилентерефталата, полиакрилонитрила, сополимера винилхлорида с винилиденхлоридом) температура перехода оказывается одной и той же при измерениях по обоим методам. С другой стороны, для аморфных полимеров (поливинилацетата, полистирола, полиметилметакрилата) температура перехода, определенная электрическим методом, не согласуется с температурой стеклования по данным дилатометрических измерений. В связи с эти.м был сделан вывод, что у этих аморфных полимеров отсутствует температура стеклования в обычном ее смысле. Шацки же , проанализировавший те лэкспериментальные данные, пришел к выводу о том, что дилатометрические измерения вообще нельзя использовать для оценки температуры стеклования и что наиболее достоверные результаты получаются именно с помощью электрических измерений. [c.149]

Полимеры часто используются в условиях повышенной относительной влажности воздуха. Для ряда полимерных диэлектриков, применяемых, например, для изготовления электретов, стабильность электрических свойств и прежде всего проводимости в таких условиях является важным условием их успешной эксплуатации. Наиболее подробно объемная уу и поверхностная уз электрические проводимости при относительной влажности воздуха 95 3% изучена в работе [41] для полимеров различного химического строения. Исследовались образцы пленок полипропилена, полистирола, полиэтилентерефталата (ПЭТФ), полиимида ПМ-1, фторопласт-4МБ-2 и -ЗМ толщиной 10 — 40 мм, диэлектрическая проницаемость которых варьировалась в пределах от 2,0 до 3,5. Было установлено, что для неполярных и слабополярных полимеров уу практически не зависит от влажности и составляет для указанных полимеров 10-16—10-17 См/м при времени выдержки под напряжением ё 10 В/м 3600 с, тогда как 5 возрастает для полярных полимеров (ПЭТФ и ПМ-1) на 3—4 порядка. Резкое увеличение уз связано с образованием на поверхности полимерных пленок тонкого слоя адсорбированных молекул воды. Об этом свидетельствует корреляция между поверхностной проводимостью и углом смачивания 0. Как видно из рис. 24, зависимость уз от 0 хорошо описывается следующим эмпирическим соотношением [c.59]

Саито и Накажима исследовали электрические свойства ряда полимеров в широком диапазоне частот и температур. Кроме того, авторы попытались установить соответствие между температурой, при которой наблюдается резкое изменение диэлектрической проницаемости, и температурой стеклования, измеренной дилатометрическим методом. Установлено, что для кристаллизующихся полимеров (полиэтилентерефталата, полиакрилонитрила, сополимера винил- [c.149]

Было показано, что механические свойства растянутых полимерных пленок существенно зависят от степени ориентации полимерных цепей и от кристаллизации в пaчкax Кристаллизация полимера именно в таких первичных структурных образованиях с сохранением прозрачности пленок была доказана рентгеноструктурным анализом плоскостнорастянутых пленок и определением температурной зависимости диэлектрических потерь. Характер сочетания закристаллизованных пачек в более сложные вторичные структурные образования, а также характер и размеры межкристаллитных областей пленки удалось выяснить, используя метод травления поверхности пленок полиэтилентерефталата, изготовленных различными способами. Во всех образцах пленок содержалась определенная доля кристаллического полиэтилентерефталата. Относительное уменьшение доли аморфной части в пленках регистрировали сравнением рентгенограмм пленок до и после травления. Поверхности пленок после травления изучались с помощью электронного микроскопа методом реплик. Полу- [c.185]

chem21.info

Полиэтилен диэлектрические свойства - Справочник химика 21

Производство полиэтилена. Полиэтилен—один из самых распространенных полимерных материалов, находящий широкое применение как в промышленности и сельском хозяйстве, так и в быту. Полиэтилен имеет уникальные физические и химические свойства температура плавления 100—125°С, устойчив к действию концентрированных щелочей и кислот, высокая-эластичность даже при низких температурах примерно минус 50—60Х, абсолютная негигроскопичность, очень высокие диэлектрические свойства и сравнительно малая газопроницаемость пленок. [c.319] В качестве примера исследуем течение смешиваемых материалов по рабочей поверхности многоступенчатого центробежного (ротационного) смесителя, использование которого весьма перспективно для смешения высокодисперсных твердых (порошковых) материалов с вязкими жидкостями [70]. Так, представляет интерес применение ротационных смесителей в производстве полиэтилена, где перерабатываются большие количества цветных пигментов и сажи, ввод которых в полиэтилен необходим, чтобы придать ему определенные потребительские свойства (различные цвета спектра, термостойкость, диэлектрические свойства и т. д.). [c.188]Полиэтилен является неполярным полимером, поэтому он имеет высокие показатели диэлектрических свойств, которые почти не зависят от температуры (в пределах от —80 до 100 °С) и влажности в широком диапазоне частот. [c.10]

Прессовочные порошки специального назначения, текстолит, гетинакс, древеснослоистые пластики, пластикат кабельный, полистирол, полиэтилен Диэлектрические свойства Детали зажигания установок ТВЧ, электроустановок высокого напряжения, маслостойкие детали. Изоляция кабелей [c.212]

Полиэтилен (-СН2-СНг-)п — карбоцепной термопластичный кристаллический полимер белого цвета со степенью кристалличности при 20°С 0,5—0,9. При нагревании до температуры, близкой к температуре плавления он переходит в аморфное состояние. Макромолекулы полиэтилена (ПЭ) имеют линейное строение с небольшим количеством боковых ответвлений. ПЭ водостоек, не растворяется в органических растворителях, но при температуре выше 70°С набухает и растворяется в ароматических углеводородах и галогенпроизводных углеводородов. Стоек к действию концентрированных кислот и щелочей, однако разрушается при воздействии сильных окислителей. Обладает низкой газо- и паропроницаемостью. Звенья ПЭ неполярны, поэтому он обладает высокими диэлектрическими свойствами и является высокочастотным диэлектриком. Практически безвреден. Может эксплуатироваться при температурах от -70 до 4-бО°С. [c.388]

Полиэтилен, получающийся при низких давлениях, имеет большой молекулярный вес, более высокую температуру плавления, большую плотность и более высокую прочность на разрыв, однако уступает полиэтилену высокого давления по диэлектрическим свойствам и гибкости, вследствие присутствия в полимере остатков катализатора, что делает невозможным его использование в технике высоких частот. [c.320]

Полимерные материалы получают главным образом в результате реакций полимеризации, сополимеризации и поликонденсации. Ассортимент высокомолекулярных соединений, а также варианты технологического оформления их получения и каталитические системы, используемые при этом, чрезвычайно разнообразны. Один из наиболее распространенных полимеров — полиэтилен, производство которого непрерывно возрастает и совершенствуется. Повышенный интерес к полиэтилену вызван такими его качествами, как высокая химическая и радиационная стойкость, хорошие диэлектрические свойства, низкая газо- и влагопроницаемость, легкость и безвредность. Из трех известных (основных) промышленных методов получения полиэтилена — полимеризацией этилена при высоком, среднем и низком давлении — в СССР получили распространение первый и последний способы. [c.138]

Получающийся полиэтилен имеет температуру размягчения 120—125°С, плотность 0,94 —0,96, эластичное состояние до ИОХ, диэлектрические свойства несколько хуже, чем у полиэтилена высокого давления. [c.320]

Бутилкаучук хорошо совмещается с полиэтиленом, полиизобутиленом и этиленпропиленовым каучуками. Вулканизаты таких каучуков отличаются очень хорошими диэлектрическими свойствами. Резины на основе бутилкаучука в сочетании с СКЭПТ характеризуются повышенной эластичностью и отличной озоно- и атмосферостойкостью. Введение хлоропренового каучука обеспечивает смесям высокую теплостойкость. [c.204]

В электротехнике широко используют некоторые полимерные материалы, диэлектрические свойства которых невысокие, но они сочетаются с рядом ценных физических, химических и технологических свойств. Таким материалом является, например, поливинилхлорид. Вследствие несимметричного строения макромолекул и сильной их полярности поливинилхлорид худший диэлектрик, чем полиэтилен и полистирол. Однако такие его ценные свойства, как инертность по отношению к кислотам и щелочам, водостойкость, газонепроницаемость, невоспламеняемость и т. п., способствуют исключительно широкому применению поливинилхлорида для изоляции защитных оболочек кабельных изделий, проводов, для изготовления трубок, листов, лент и т. п. При дополнительном хлорировании поливинилхлорида получают перхлорвиниловый полимер, содержащий 64—65% хлора. Из него производят волокно хлорин, ткани, ленты, лаки, эмали, предохраняющие электроаппаратуру от коррозии. [c.339]

Диэлектрические свойства, влагостойкость и инертность по отношению к агрессивным реагентам у полиэтилена не связаны с его структурой, а обусловлены химическим строением макромолекулы, являющейся по существу предельным углеводородом. Поэтому полиэтилен низкого давления, если он хорошо очищен от следов катализатора и других примесей (зольность 0,04—0,07%), по этим свойствам равноценен полиэтилену высокого давления. Если повысить зольность до 0,6%, то тангенс угла диэлектрических потерь при 10 гц может возрасти до 0,0010—0,0015. Загрязнения также отрицательно сказываются на водопоглощаемости и химической стойкости. [c.99]

Исследование диэлектрических свойств полимеров — один из наиболее эффективных способов установления особенностей их строения. Диэлектрический метод оказывается пригодным как для полярных, так и неполярных полимеров (полиэтилен, полистирол, политетрафторэтилен и т. д.), поскольку полимеров, абсолютно лишенных полярных групп, практически не существует. В соответствии с корреляциями, рассмотренными в гл. I и И, для всех полимеров установлено два типа диэлектрических потерь ди-польно-сегментальные, связанные с подвижностью звеньев или большой совокупности их (кинетических сегментов) в электрическом поле, и дипольно-групповые, обусловленные движением, например, боковых полярных групп. Если в боковой цепи полимера содержатся полярные группы, способные ориентироваться в электрическом поле независимо друг от друга и имеющие разные времена релаксации, то наблюдается сложный пик дипольно-групповых потерь. Сегментальное движение в полимерах при температурах выше температуры стеклования кооперативно, так как подвижности сегментов данной цепи и сегментов соседних макромолекул взаимосвязаны. По этой причине в процесс ориентации вовлекаются области довольно больших размеров, чем и объясняются высокие значения кажущейся энергии активации сегментального движения. Ниже температуры стеклования Тс переход сегмента из одного равновесного положения в другое требует практически беС конечно большого времени, превышающего доступную продолжительность наблюдения. [c.243]

Полиэтилен высокого давления имеет лучшие диэлектрические свойства, чем полиэтилен среднего и низкого давления, но изделия из него менее прочны. [c.125]

Полиэтилен широко применяется в различных областях электро- и радиотехники [10, 16, 18—20], как термопластический материал с весьма высокими диэлектрическими свойствами. [c.771]

Благодаря химической стойкости, высоким диэлектрическим свойствам, механической прочности, морозостойкости, низкой газопроницаемости и большой водостойкости, безвредности и легкости переработки полиэтилен находит широкое применение в машиностроении, производстве бытовых изделий, в сельском хозяйстве, производстве искусственных кож и пленочных материалов, в строительной технике, медицине и, т. д. [c.177]

Получающийся полиэтилен, называемый. марлекс , по свойствам близок к полиэтилену, получаемому при атмосферном давлении и имеет некоторые преимущества перед полиэтиленом высокого давления, а именно температура размягчения его 115—127°, плотность 0,94—0,96, твердость 62 (по Шору), эластичное состояние до —115°. По диэлектрическим свойствам марлекс должен уступать полиэтилену высокого давления, так как удаление из марлекса следов катализатора весьма затруднительно. Молекулярный вес марлекса от 5000 до 30 ООО [31 ]. [c.778]

Политетрафторэтилен можно рассматривать как полиэтилен, в молекуле которого все атомы водорода заменены атомами фтора. Энергия связи между углеродом и фтором велика и составляет 519 кдж/моль. Этим и объясняется весьма высокая термостойкость полимера, а также стойкость к действию окислителей и других химических реагентов. В этом отношении он превосходит даже платину и золото. Негорюч, обладает высокими диэлектрическими свойствами. Находит применение в химическом машиностроении и электротехнике. [c.471]

Полиэтилен представляет собой твердое белое роговидное вещество с плотностью 0,92—0,95 Он обладает прекрасными диэлектрическими свойствами (не изменяющимися даже при сильном повышении влажности атмосферы), хорошим сопротивлением на разрыв, морозостойкостью, устойчивостью к действию большинства химических реагентов. Пленки из полиэтилена обладают хорошей воздухо- и влагонепроницаемостью. Температура плавления полиэтилена 100—110° С. [c.381]

Основное отличие полиэтилена, полученного этим методом, заключается в почти полном отсутствии разветвленности его молекулярной цепи. Эти особенности определяют его более высокую температуру плавления (125— 130° С) и большую по сравнению с полиэтиленом высокого давления плотность. Поэтому полиэтилен, полученный при атмосферном давлении, называют также полиэтилен высокой плотности (ПВП) в отличие от полиэтилена низкой плотности (ПНП). Полиэтилен низкого давления несколько более стоек к действию некоторых органических растворителей, чем полиэтилен высокого давления, однако по сравнению с последним он имеет несколько худшие диэлектрические свойства. При одинаковом среднем молекулярном весе полиэтилен высокого давления отличается от полиэтилена низкого давления более высокой вязкостью расплава, эластичностью и морозостойкостью. [c.382]

Большое техническое значение полиэтилена видно из следуюш их его качеств. Полиэтилен начинает размягчаться при температуре 100—125°, не изменяется при действии па него концентрированных азотной и соляной кислот до 80°, не растворяется при комнатной температуре ни в одном из известных растворителей, сохраняет эластичность при охлаждений до —60°. Он совершенно пе гигроскопичен и имеет самые высокие из всех известных органических пластиков диэлектрические свойства. Диффузия тазов через пленку полиэтилена протекает чрезвычайно медленно. [c.765]

От соотношения кристаллической и аморфной частей полиэтилена зависят и многие его физико-химические и механические свойства. При уменьшении размеров кристаллов, а также при увеличении степени аморфности полимера образуется более гибкий и эластичный, легче обрабатываемый материал. Полиэтилен весьма стоек в атмосферных условиях к большинству химических реагентов, в том числе к кислороду и озону, обладает весьма высокими диэлектрическими свойствами. [c.766]

При хранении полиэтилена и особенно при изготовлении из него изделий диэлектрические и механические свойства его заметно ухудшаются как и все метановые высокомолекулярные углеводороды иод действием света п тепла в присутствии кислорода воздуха полиэтилен способен окисляться, что приводит к значительному снижению эластичности, уменьшению прочности, ухудшению диэлектрических свойств и т. д. [c.769]

Так как полиэтилен поглощает лишь ничтожное количество влаги, его диэлектрические свойства практически не изменяются ни прн повышении влажности в атмосфере, ип при погружении в воду. [c.770]

Однако в других отношениях способы высокого давления имеют следующие преимущества а) отсутствие катализаторов, изготовление которых, как правило, является весьма трудоемким процессом (особенно изготов.ление алкилалюминиевых катализаторов) б) отсутствие растворителей, использование которых усложняет технологический процесс в) отсутствие в полиэтилене остатков катализаторов (уже следы которых резко ухудшают диэлектрические свойства полимеров и исключают возможность их использования в таких важных областях, как техника высоких частот) г) аппаратура более компактна, чем при работе при низких давлениях. [c.782]

Вода отрицательно действует не только на механические, но и на диэлектрические свойства пластических масс. Исключение составляют фторопласты, полиэтилен[,1 и полистиролы. [c.280]

При компаундировании асфальтита с термопластичными полимерами полиэтиленом, полистиролом и сополимером этилена с пропиленом получены пластики, которые в 20-40 раз превосходят асфальтиты по диэлектрическим свойствам, что делает перспективными их применение в высокочастотной технике (табл. 105). Преимуществом асфальтовых пластиков является их низкая стоимость, повышенная термостойкость, выражающаяся в более высокой температуре начала разложения компаунда. [c.150]

Стойкость к неорганическим кислотам и едким щелочам, малое сопротивление потокам, устойчивость к гниению и микроорганизмам, высокие диэлектрические свойства, пластичность, высокая морозостойкость, а также простота изготовления из него деталей, методами отливки, штамповки, вальцовки, обработки на режущих станках делают полиэтилен важным материалом. Полиэтилен является термопластическим материалом и широко используется при производстве пленок, лент, нитей, трубок, прутков и т. д., широко применяемых почти во всех областях техники и быта. В общем виде полиэтилен представляет собой большое число соединенных между собой остатков молекулы этилена и может быть выражен формулой [c.257]

Полиэтилен — термопластичный материал, который перерабатывается в изделия прессованием, сваркой, литьем под давлением. При нормальной температуре полиэтилен стоек к действию минеральных кислот, щелочей и растворов солей, обладает хорошими диэлектрическими свойствами и морозостойкостью. Применяется для изготовления труб, различных изделий сложной конфигурации, в качестве футеровочного материала химической аппаратуры, работающей в интервале тем- [c.14]

Полиэтилен — твердый материал, белый в толстом слое, бесцветный и прозрачный в тонком. Низкая температура стеклования аморфной фазы (около —80 °С) обусловливает значительную морозостойкость полимера. Особенно важны высокие диэлектрические свойства полиэтилена, позволяющие применять его в качестве высокочастотного диэлектрика. [c.81]

Диэлектрические свойства стабилизованного сшитого полиэтилена следующие г—2,5 (при 60 гц)-, tgo — 0,005 (при 60 гц), р— 10 ом-см. Этот материал кмеет также высокие механические показатели. Предел прочности при растяжении в исходном состоянии 168 кгс1см , относительное удлинение 560%. Эти показатели мало изменяются в процессе старения при 150° С (в течение 20 суток). У вулканизованного полиэтилена без введения сажи е = 2,3, tg 6 = 0,0004. Пробивное напряжение изоляции из вулканизованного полиэтилена, испытанное на кабеле (6 кв), больше на 10—20% пробивного напряжения полиэтиленовой изоляции. Вулканизованный полиэтилен стоек к истиранию. [c.105]

При длительном нагревании на воздухе полиэтилен медленно окисляется. При этом происходит его частичная деструкция, снижающая механические и диэлектрические свойства, а также частичное сшивание макромолекул, повышающее вязкость расплава И затрудняющее переработку полимера в изделия методами вальцевания, экструзии и др. Для предотвращения окисления в полиэтилен [c.81]

Полиэтилен обладает высокой химической стойкостью ко многим химическим реагентам, хорошими диэлектрическими свойствами и морозостойкостью. Полиэтилен является термопластичным материалом и перерабатывается в изделия главным образом литьем под давлением, экструзией , прессованием и сваркой. [c.25]

Этот полимер, называемый в Англии полиэтиленом, а в Германии лупо-леном Н, обладает исключительно высокими диэлектрическими свойствами и находит широчайшее применение. [c.223]

Диэлектрические свойства полиэтилена не зависят от метода его изготовления. Полиэтилен с полным основанием считается одним из лучших электроизоляционных материалов благодаря его низким диэлектрическим потерям, пизкой диэлектрической постоянной, высокой электрической прочности, высокому объемному -9лектрическому сопротивлению " [c.214]

Средний молекулярный вес стандартных образцов полипропилена достигает 150 ООО. Предел прочности нри растяжении такого полимера равен 330—360 Л г/г.)г, удлинение при разрыве достигает 400—800%. Как и полиэтилен, иолипропилен обладает превосходными диэлектрическими свойствами и устойчив к действию кислот и щелочей. При комнатной температуре стереорегулярный полипропилен не растворим в органических растворителях, при температуре выше 80 растворим в бензоле, толуоле, хлорированных углеводородах. [c.216]

Полиэтилен высокого давления имеет плотность 0,92—0,93 г см и температуру плавления 105—110° С. Диэлектрические свойства характеризуются следующими данными диэлектрическая проницаемость 2,2—2,3, удельное объемное сопротивление порядка 10 ОМ см, удельное поверхностное сопротивление порядка 10 ом, тангенс угла диэлектрических потерь при 10 гц 0,0002—0,0004, электрическая прочность 45—60 кв1мм. [c.98]

У полиэтилена среднего давления тоже большая плотность (0,96—0,97 г1см ), высокая температура плавления (127—130° С) и значительная степень кристалличности (85—93%). Механические свойства у него такого же порядка,-как у полиэтилена низкого давления. По диэлектрическим свойствам полиэтилен среднего давления не уступает полиэтиленам, полученным другими способами. [c.99]

Полиэтилены, получающиеся при полимеризации при низких давлениях (способы НИИ ПП, Циглера и Филипс Компани), имеют в сравнении с полиэтиленами, получающимися при высоких давлениях, больший молекулярный вес, более высокую температуру плавления, большую жесткость, низкую механическую прочность, а по желанию могут иметь и большую плотнось (до 0,98), однако они уступают по диэлектрическим свойствам н по гибкости. [c.782]

Диэлектрические свойства полистирола, особенно блочного, несколько ниже, чем фторонласта-4, но аналогичны полиэтилену. Поэтому полистирол заслуженно относится к числу лучших электроизоляционных материалов. [c.806]

Полиэтилен обладает хорошей морозостойкостью, во иевысокоД теплостойкостью. Устойчив к растворам кислот, щелочей н солей, но не устойчив к окислителям и воздействию ультрафиолетовых лучей, особенно при нагревании. Прн нормальной температуре набухает в большйнстве орх гмгнчв-ских растворителей. Имеет высокие диэлектрические свойства/негорюч. Легка поддается механической обработке, хорошо сваривается взотом при 220 С. I [c.344]

Олефины — 4-метилпентен-1, гексен-1, пентен-1 и 3-метилбути-лен-1—являются ценными мономерами для производства полимеров и сополимеров, обладающих высокой температурой плавления, низкой плотностью, малой теплопроводностью, хорошими механическими и диэлектрическими свойствами [73]. Сополимеризацией этилена с 4-метилпентеном-1 получают линейный полиэтилен низкой плотности — сополимер, характеризующийся ценными физико-механическими свойствами. Пентен-1 служит также сырьем для производства системного пестицида — пропиконазола, поэтому разработка эффективной технологии промышленного производства этих моноолефинов является важной народнохозяйственной задачей. [c.116]

Гофтн Дж., Вильямс Г., Пассаглиа Е. Аналяз а-, - и у-релаксационных процессов в полихлортрифторэтилене и полиэтилене. Диэлектрические и механические свойства.—В кн. Переходы и релаксационные явления в полимерах / Пер. с англ. под ред. А. Я. Малкина. М. Мир, 1968, с. 193—272, [c.307]

Шелтон и Винсент [2] и Бейтман с сотр. [3] предположили, что для большинства полимеров разложение перекисей, указанное в реакции (Х1П-4), является основным источником радикалов, которые инициируют окисление. В процессе переработки полимеров обычно образуются в небольших количествах перекиси и другие примеси. На первых стадиях окисления Шелтон наблюдал изменение скорости, которое он объяснил началом бимолекулярного разложения, по мере того как накап.т1ивались гидроперекиси. Большинство полимерных углеводородов окисляются с заметной скоростью при действии ультрафиолетового излучения и/или повышенной температуры. В условиях атмосферных воздействий у полиэтилена, нанример, менее чем через 2 года происходит ухудшение механических и диэлектрических свойств [4, 5]. Как полиэтилен, так и полипропилен окисляются с заметной скоростью в темноте при 60° [6]. Фотоокисление полиэтилена становится заметным только через несколько месяцев экспозиции на открытом воздухе [4, 5]. Ионы некоторых металлов увеличивают скорость инициирования, ускоряя разложение гидроперекисей, вероятно, путем гомолитического распада их на радикалы. Медь является одним из активных катализаторов реакций окисления полиоле-фина. Этот эффект значительно больше для полипропилена, полиизобутилена и других полиолефинов аналогичного строения, содержащих больше третичных атомов углерода в основной цепи, чем в молекуле полиэтилена. Некоторые остатки катализатора, удерживаемые полимерами в процессе полимеризации, становятся активными катализаторами окисления. [c.452]

Удачное и редкое сочетание таких свойств полиэтилена, как, химическая стойкость, механическая прочность, морозостойкость, хорошие диэлектрические свойства, стойкость к радиационным излучениям, низкая газопроницаемость и влагопогло-шение, легкость и безвредность, позволяют применять его в самых различных областях техники и в быту. Из полиэтилена изготовляют трубопроводы, сосуды для химически активных веществ, футеровку резервуаров и аппаратов, краны, детали санитарно-технического оборудования, тонкие пленки, ленты, прутки, бруски и др. Широко используется полиэтилен и для изготовления предметов бытового назначения — футляров для радиоприемников, столовой и кухонной посуды, пробок, бутылок, аяистр, ведер, ванн, скатертей, драпировок и др. Полиэтилен применяют в протезной технике, пластической хирургии, для изготовления медицинских инструментов, как упаковочный материал. [c.89]

chem21.info

Электротехнические материалы, их свойства и применение

Бизнес 7 мая 2016Эффективная и долговечная работа электрических машин и установок напрямую зависит от состояния изоляции, для устройства которой применяют электротехнические материалы. Они характеризуются набором определенных свойств при помещении в условия электромагнитного поля, и устанавливаются в приборах с учетом этих показателей.

Классификация электротехнических материалов позволяет разделить на отдельные группы электроизоляционных, полупроводниковых, проводниковых и магнитных материалов, которые дополняются основными изделиями: конденсаторами, проводами, изоляторами и готовыми полупроводниковыми элементами.

Материалы работают как в отдельных магнитных или электрических полях с определенными свойствами, так и подвергаются действию нескольких излучений одновременно. Магнитные материалы условно подразделяют на магнетики и слабомагнитные вещества. В электрической технике наиболее широко применяют сильномагнитные материалы.

Наука о материалах

Материалом называется субстанция, характеризующаяся отличным от других объектов химическим составом, свойствами и структурой молекул и атомов. Вещество находится в одном из четырех состояний: газообразном, твердом, плазменном или жидком. Электротехнические и конструкционные материалы выполняют в установке разнообразные функции.

Проводниковые материалы осуществляют передачу потока электронов, диэлектрические компоненты обеспечивают изоляцию. Применение резистивных элементов преобразовывает электрическую энергию в тепловую, конструкционные материалы сохраняют форму изделия, например, корпуса. Электротехнические и конструкционные материалы обязательно выполняют не одну, а несколько сопутствующих функций, например, диэлектрик в работе электроустановки испытывает нагрузки, что приближает его к конструкционным материалам.

Электротехническое материаловедение – это наука, занимающаяся определением свойств, изучением поведения вещества при воздействии электричества, тепла, мороза, магнитного поля и др. Наука изучает специфические характеристики, необходимые для создания электрических машин, приборов и установок.

Проводники

К ним относят электротехнические материалы, основным показателем которых является выраженная проводимость электрического тока. Это происходит потому, что в массе вещества постоянно присутствуют электроны, слабо связанные с ядром и являющиеся свободными носителями заряда. Они перемещаются с орбиты одной молекулы на другую и создают ток. Основными проводниковыми материалами считают медь, алюминий.

К проводникам относятся элементы, которые имеют удельное электрическое сопротивление ρ < 10-5, при этом отличным проводником является материал с показателем 10-8 Ом*м. Все металлы хорошо проводят ток, из 105 элементов таблицы только 25 не являются металлами, причем из этой разнородной группы 12 материалов проводят электрический ток и считаются полупроводниками.

Физика электротехнических материалов позволяет использование их в качестве проводников в газообразном и жидком состоянии. В качестве жидкого металла с нормальной температурой применяется только ртуть, для которой это естественное состояние. Остальные металлы используются как жидкие проводники только в разогретом состоянии. Для проводников применяют и токопроводящие жидкости, например электролит. Важными свойствами проводников, позволяющими различать их по степени электропроводности, считаются характеристики теплопроводности и способности к термальной генерации.

Видео по теме

Диэлектрические материалы

В отличие от проводников, в массе диэлектриков содержится малое число свободных электронов продолговатой формы. Основным свойством вещества является его способность получать полярность под действием электрического поля. Это явление объясняется тем, что под действием электричества связанные заряды перемещаются в сторону действующих сил. Расстояние смещения тем больше, чем выше напряженность электрического поля.

Изоляционные электротехнические материалы тем ближе стоят к идеалу, чем меньше показатель удельной проводимости, и чем меньше выражена степень поляризации, которая позволяет судить о рассеивании и выделении тепловой энергии. Проводимость диэлектрика основана на действии незначительного количества свободных диполей, смещающихся в сторону действия поля. После поляризации диэлектрик образует субстанцию с разной полярностью, то есть на поверхности образуются два разных знака зарядов.

Применение диэлектриков наиболее обширно в электротехнике, так как используются активные и пассивные характеристики элемента.

К активным материалам, с поддающимся управлению свойствами, относят:

- пироэлектрики;

- электролюминофоры;

- пьезоэлектрики;

- сегнетоэлектрики;

- электреты;

- материалы для излучателей в лазере.

Основные электротехнические материалы - диэлектрики с пассивными свойствами, используют в качестве изоляционных материалов и конденсаторов обычного типа. Они способны отделить два участка электрической цепи один от другого и не допустить перетекания электрических зарядов. С их помощью осуществляется изоляция токоведущих частей, чтобы электрическая энергия не уходила в землю или на корпус.

Разделение диэлектриков

На органические и неорганические материалы делят диэлектрики, в зависимости от химического состава. Неорганические диэлектрики не содержат в своем составе углерода, тогда как органические формы имеют основным элементом углерод. Неорганические вещества, такие как керамика, слюда, имеют высокую степень нагревания.

Электротехнические материалы по способу получения делят на естественные и искусственные диэлектрики. Широкое применение синтетических материалов основано на том, что изготовление позволяет придать материалу заданные свойства.

По строению молекул и молекулярной решетки диэлектрики подразделяются на полярные и неполярные. Последние называют еще нейтральными. Отличие состоит в том, что атомы и молекулы до начала действия на них электрического тока обладают или нет электрическим зарядом. К нейтральной группе относятся фторопласт, полиэтилен, слюда, кварц и др. Полярные диэлектрики состоят из молекул с положительным или отрицательным зарядом, примером служит поливинилхлорид, бакелит.

Свойства диэлектриков

По состоянию диэлектрики делят на газообразные, жидкие и твердые. Наиболее часто применяются твердые электротехнические материалы. Их свойства и применение оцениваются с помощью показателей и характеристик:

- объемное удельное сопротивление;

- диэлектрическая проницаемость;

- поверхностное удельное сопротивление;

- коэффициент термической проницаемости;

- диэлектрические потери, выраженные тангенсом угла;

- прочность материала под действием электричества.

Объемное удельное сопротивление зависит от способности материала сопротивляться протеканию по нему тока постоянного значения. Показатель, обратный удельному сопротивлению, называется объемной удельной проводимостью.

Поверхностное удельное сопротивление определяется возможностью материала сопротивляться постоянному току, протекающему по его поверхности. Поверхностная удельная проводимость является обратной величиной к предыдущему показателю.

Коэффициент термической проницаемости отражает степень изменения удельного сопротивления после повышения температуры вещества. Обычно при увеличении температуры уменьшается сопротивление, следовательно, значение коэффициента становится отрицательным.

Диэлектрическая проницаемость определяет применение электротехнических материалов в соответствии со способностью материала создавать электроемкость. Показатель относительной проницаемости диэлектрика входит в понятие абсолютной проницаемости. Изменение емкости изоляции показывается предыдущим показателем коэффициента термической проницаемости, который одновременно показывает увеличение или уменьшение емкости с изменением температурного режима.

Тангенс угла потерь диэлектрика отражает степень потери мощности цепи относительно материала диэлектрика, подверженного действию электрического переменного тока.

Электротехнические материалы характеризуются показателем электрической прочности, который определяет возможность разрушения вещества под действием напряжения. При выявлении механической прочности существует ряд испытаний для установления показателя предела прочности на сжатие, растяжение, изгиб, кручение, при ударе и раскалывании.

Физические и химические показатели диэлектриков

В диэлектриках содержится определенное число высвобожденных кислот. Количество едкого калия в миллиграммах, необходимое для избавления от примесей в 1 г вещества, носит название кислотного числа. Кислоты разрушают органические материалы, оказывают отрицательное действие на изоляционные свойства.

Характеристика электротехнических материалов дополняется коэффициентом вязкости или трения, показывающим степень текучести вещества. Вязкость делят на условную и кинематическую.

Степень водопоглощения определяется в зависимости от массы воды, впитанной элементом испытательного размера после суток нахождения в воде при заданной температуре. Эта характеристика указывает на пористость материала, повышение показателя ухудшает изоляционные свойства.

Магнитные материалы

Показатели оценки магнитных свойств носят название магнитных характеристик:

- магнитная абсолютная проницаемость;

- магнитная относительная проницаемость;

- термический магнитный коэффициент проницаемости;

- энергия максимального магнитного поля.

Магнитные материалы подразделяются на твердые и мягкие. Мягкие элементы характеризуются небольшими потерями при отставании величины намагниченности тела от действующего магнитного поля. Они более проницаемы для магнитных волн, имеют небольшую коэрцитивную силу и повышенную индукционную насыщаемость. Используют их при устройстве трансформаторов, электромагнитных машин и механизмов, магнитных экранов и других приборов, где нужно намагничивание с малыми энергетическими упущениями. К ним относят чистое электролитное железо, железо – армко, пермаллой, электротехническую сталь в листах, никелево-железные сплавы.

Твердые материалы характеризуются значительными потерями при отставании степени намагниченности от внешнего магнитного поля. Получив один раз магнитные импульсы, такие электротехнические материалы и изделия намагничиваются, и долгое время сохраняют накопленную энергию. Они обладают большой коэрцитивной силой и большой емкостью остаточной индукции. Элементы с такими характеристиками применяют для изготовления стационарных магнитов. Представителями элементов служат сплавы на железной основе, алюминиевые, никелевые, кобальтовые, кремниевые компоненты.

Магнитодиэлектрики

Это смешанные материалы, на 75-80% содержащие в составе магнитный порошок, остаток массы заполняется органическим высокополимерным диэлектриком. У ферритов и магнитодиэлектриков повышенные значения объемного удельного сопротивления, маленькие вихревые потери тока, что позволяет применять их в высокочастотной технике. Ферриты обладают стабильностью показателей при различных частотных полях.

Область использования ферромагнетиков

Их используют наиболее эффективно для создания сердечников трансформаторных катушек. Применение материала позволяет намного увеличить магнитное поле трансформатора, при этом, не изменяя показания силы тока. Такие вставки из ферритов позволяют экономить расход электричества при работе прибора. Электротехнические материалы и оборудование после выключения внешнего магнитного воздействия сохраняют магнитные показатели, и поддерживает поле в соседнем пространстве.

Элементарные токи не проходят после выключения магнита, таким образом, создается стандартный постоянный магнит, который эффективно работает в наушниках, телефонах, измерительных приборах, компасах, звукозаписывающих устройствах. Очень популярны в применении постоянные магниты, не проводящие электричество. Получают их соединением железных окислов с другими различными оксидами. Магнитный железняк относится к ферритам.

Полупроводниковые материалы

Это элементы, которые имеют значение удельной проводимости, находящееся в промежутке этого показателя для проводников и диэлектриков. Проводимость этих материалов напрямую зависит от проявления примесей в массе, внешних направлений воздействия и внутренних дефектов.

Характеристика электротехнических материалов группы полупроводников говорит о существенном отличии элементов друг от друга по структурной решетке, составу, свойствам. В зависимости от указанных параметров, материалы подразделяют на 4 вида:

- Элементы, содержащие в себе атомы одного вида: кремний, фосфор, бор, селен, индий, германий, галлий и др.

- Материалы, содержащие в составе металлические окислы – медь, окись кадмия, цинка и др.

- Материалы, объединенные в группу антимонид.

- Материалы органики – нафталин, антрацен и др.