Технология нанесения покрытия методом центрифугирования. Статический метод нанесения пленки

9.6.2.1. Методы нанесения пленочных покрытий

Нанесение пленочных покрытий на таблетки осуществляется в дражировочных котлах, установках центробежного действия и в псевдоожиженном слое.

Метод нанесения покрытий в дражировочном котле. Данный метод прост, отличается высокой производительностью, позволяет получить на таблетках тонкое, равномерной толщины покрытие. Для нанесения покрытия двояковыпуклые таблетки загружаются в дражировочный котел, который в период работы вращается со скоростью 40-60 об/мин. Перед началом процесса покрытия с поверхности таблеток удаляется пыль {с помощью воздушной струи, вакуума или отсеивания). Покрывающий раствор вводится в котел обычно путем многократного разбрызгивания (с помощью установленной у отверстия котла форсунки), так как отдельные слои оболочки слишком тонки и непрочны. После нанесения последнего слоя покрытия таблетки во вращающемся обдукторе обдуваются в течение 5-10 мин холодным воздухом, затем выгружаются и, если необходимо, досушиваются при комнатной температуре до полного удаления остатков растворителя.

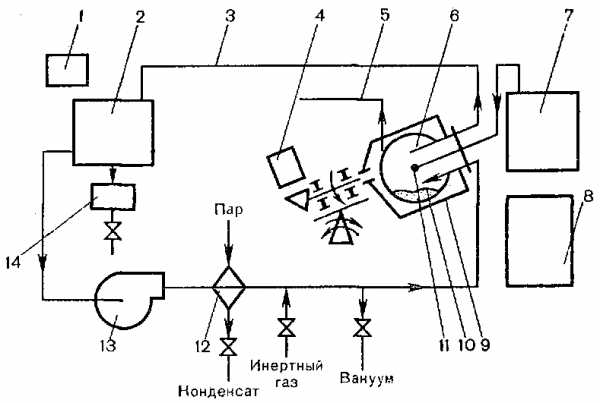

Для нанесения пленочных покрытий на таблетки из растворов на основе органических растворителей применяется установка типа УЗЦ-25 (209), имеющая замкнутую систему улавливания и регенерации растворителя. Установка работает следующим образом (рис. 9.22). В дражировочный котел (6), вращающийся от привода (4), загружаются подлежащие покрытию таблетки. Система изолируется. В блоке (7), имеющем два аппарата с мешалкой, готовится покрывающий раствор. Система трубопроводов (3) заполняется азотом. На пульте управления (8) задаются параметры ведения процесса - температура осушающего воздуха, время распыления раствора; на дозирующем насосе - расход раствора. Вентилятором (13) азот подается в калорифер (12), где нагревается до заданной температуры, затем, входя в котел (6), омывает перемешиваемые таблетки (10), на которые с помощью распыливателя (11) наносится покрывающий раствор. Азот с парами растворителя поступает в конденсатор (2), где растворитель конденсируется и собирается в сборнике (14). При необходимости к конденсатору подключается водоох-лаждающая установка (1). Осушенный азот вновь поступает на вентилятор. Этот цикл повторяется многократно до полного покрытия таблеток. По окончании процесса производится разгерметизация кожуха дражировочного котла (9), для чего предварительно из системы с помощью вакуума удаляется азот с парами растворителя. Котел открывается, остаток парогазовой смеси удаляется из котла местным отсосом (5). Покрытые таблетки выгружаются путем наклона котла.

Рис. 9.22. Устройство установки типа УЗЦ-25 для покрытия таблеток (схема).

Объяснение в тексте.

Масса таблеток, загружаемых в котел единовременно, составляет 25 кг. Продолжительность цикла - не более 4 ч. Покрытие наносится из этаноло-ацетонового или ацетонового раствора.

Нанесение покрытий в псевдоожиженном слое. Дражировочные котлы имеют низкие показатели тепло- и массопереноса, поэтому при использовании водных растворов, процесс покрытия протекает медленно, что снижает производительность аппарата. Учитывая большую температуру парообразования и удельную теплоту испарения, покрытие водными растворами проводится, как правило, в псевдоожиженном слое, что позволяет за счет высокого коэффициента эффективной теплопроводности и теплопередачи от теплоносителя к покрываемым таблеткам значительно ускорить процесс.

Использование водных растворов полимеров имеет ряд неоспоримых преимуществ: отпадает необходимость в улавливании и регенерации растворителя; готовить водные растворы проще, они лучше распределяются по поверхности таблеток, их пленки более эластичны.

Для получения пленочных покрытий используют водные растворы оксипропилметилцеллюлозы, аммонийных солей шеллака и ацетилфталилцеллюлозы. Для увеличения адсорбции молекул пленкообразователя на границе раздела фаз таблетка раствор и для исключения проникновения влаги из раствора внутрь таблетки ее поверхности необходимо придать гидрофобность - нанести слои 1-2% растительного (подсолнечного) масла.

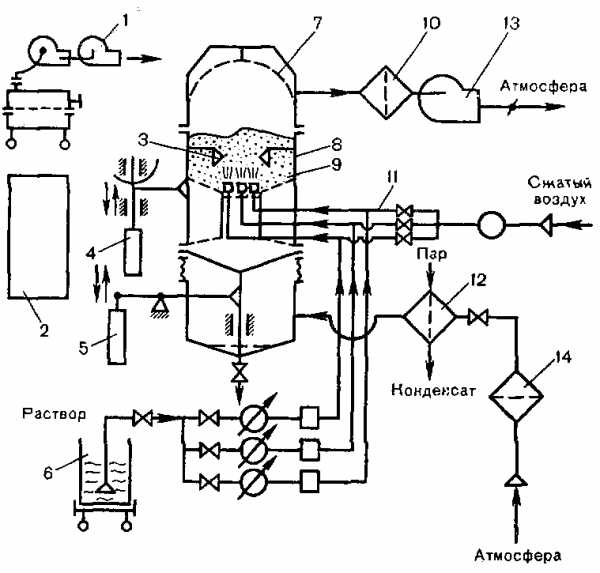

Для нанесения пленочных покрытий на таблетки из водных растворов в ЛНПО «Прогресс» разработан аппарат, принципиальная схема которого представлена на рис. 9.23.

Таблетки, подлежащие покрытию (9), загружаются в камеру (8), которая с помощью подъемника (4) устанавливается в аппарат. На пульте управления (2) задаются технологические параметры процесса (время покрытия, температура псевдоожижае-мого воздуха). На дозирующих насосах системы подачи и распыления покрывающего раствора (11), задается его расход. Аппарат герметизируется с помощью пневмоцилиндра уплотнения (5). Вентилятором (13) в аппарате создается разрежение, засасываемый из атмосферы воздух очищается в фильтре (14), затем нагревается в колорифере (12) и поступает в камеру, где псевдоожижает покрываемые таблетки.

После этого воздух очищается от таблеточных крошек и пыли в фильтре (10) и выбрасывается в атмосферу. Через 1-2 мин включается система распыления покрывающего раствора (6), который на носится в аппарате (3) на таблетки. Унос покрываемых таблеток предупреждается зонтом (7), который одновременно служит и для снятия с псевдоожиженных таблеток зарядов статистического электричества. По окончании процесса аппарат должен быть разгерметизирован при помощи пневмоцилиндра (5), камера покрытия опускается и выводится из аппарата. Покрытые таблетки выгружаются с помощью устройства (1).

Рис. 9.23. Принцип работы аппарата для нанесения покрытий на таблетки

studfiles.net

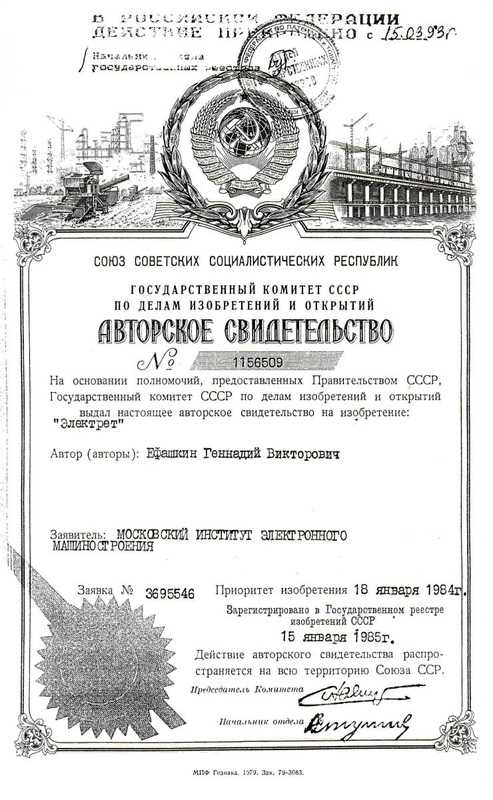

Способ нанесения токопроводящей пленки

Электротермия, технология нанесения токопроводящей пленки электронагревателя: основание, выполненное в форме тела вращения с переменным сечением по длине, нагревают с обеспечением равномерности температуры по длине, вращают вокруг продольной оси и наносят напылением из парогазовой фазы (аэрозольным методом) пленку. Одновременно с нанесением пленки дополнительно вращают основание в плоскости, перпендикулярной продольной оси основания. Режимы температуры выбраны в диапазоне 00- 650°С. Время определено необходимыми толщиной и скоростью подачи струи. I Ё

СОЮЗ СОВЕТСКИХ

C0l М

РЕСПУБЛИК (1Ю (И) Ai (51)5 Н 05 В 16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫ1 ИЯМ

ПРИ ГКНТ СССР

И ASTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4781801/07 (22) 11.01.90 (46) 23.05.92 Бюл. М 19 (71) Центральное проектно-конструкторское и технологическое бюро. научного приборостроения АН УЗССР (72) Н.И.Абросимова, Е.А.Белоусова и С.P.Áîéêî (53) 621.3.036.669.002.2(088.8) (56) Гальперин Б.С. Непроволочные ре;. зисторы. - Л.: Энергия; 1968, с.127-128.

Авторское свидетельство СССР

N 621140, кл. Н 05 В 3/16, 1976. (54) СПОСОБ НАНЕСЕНИЯ ТОКОПРОВОДЯЩЕЙ ПЛЕНКИ

Изобретение относится к электротехнике, а именно к получению токопроводящих пленок для электрических нагревателей, используемых в микроэлектронике.

Известен способ нанесения пленок на основе двуокиси олова на стеклянное основание, при котором за один технологический процесс. за требуемое время, в зависимости от требуемой толщины, наносят пленку аэрозольныи методом, заключающимся в подаче парогазовой фазы основного реагента на нагретое изоляционное основание.

Известен также способ нанесения токопроводяшей пленки на основе дву- окиси олова на нагретое вращающееся основание электронагревателя, выполненное в виде тела вращения с переменным,сечением, согласно которому нанесение пленки ведут по меньшей мере

2 (57) Электротермия, технология нанесения токопроводящей пленки электронагревателя: основание, выполненное в форме тела вращения с переменным сечением по длине, нагревают с обеспечением равномерности температуры по длине, вращают вокруг продольной оси и наносят напылением из парогазовой фазы (аэрозальнвм методом) пленку. Одновременно с нанесением пленки дополнительно вращают основание в плоскости, перпендикулярной продольной оси основания. Режимы температуры выбраны в диапазоне 400650 С, Время определено необходимыми толщиной и скоростью подачи струи. в два цикла при 580-600 С. В первом цикле пульверизацией наносят пленку на участки основания меньшего се" чения в течение 2-10 с йа каждый, а во втором - на участки большего сечения в течение О, 5-3 с на каждый.

Основание при нанесении пленки вращается вокруг оси вращения.

Указанный способ нанесения пленки представляется достаточно трудоемким, так как пленка наносится последовательно на все участки меньшего сечения, а затем последовательно на все участки большего сечения. Такой способ не гарантирует получения пленки, однородной по толщине и с заданными параметрами, ибо при поэтапном нанесении пленки на основание в виде тела вращения с переменным сечением разброс по толщине составляет не менее + 103 от заданной тол010 4 включают вращение основания. Скорость вращения основания вокруг оси вращения 0,5 об/с скорость вращения в горизонтальной плоскости 0,3 об/с.

Сжатый воздух через ротаметр подают в испаритель и пары хлорного олова через сопла в нижнем основании рабочей камеры вытесняются в рабочую зону. Начинается процесс напыления.

В камере создаются условия ".облачности". Наличие "облачности" обеспечивает идентичные условия для всех участков основания в технологи15 ческом процессе. Продолжительность процесса напыления 40 с; при этом полученная пленка имеет толщину

0,3 мкм. По окончании процесса прекращают подачу хлорного олова, выклю2р чают механизм вращения, систему продувают чистым воздухом 1 мин и при помощи подъемного механизма основание извлекают из рабочей зоны.

Использование способа нанесения пленки испарением подогретого спирто-, вого раствора (аэрозольный метод) в сочетании со сложным вращением в двух плоскостях обеспечивает равномерную доставку реагента каждой точке основания. В камере создаются условия "облачности" и в процессе нанесения пленки не происходит охлаждения образца, пленка заданной толщины выращивается в едином цикле. Ско рость потока и концентрация паров

35 двуокиси олова в ПГС (парогазовой смеси) с достаточной точностью регулируются с помощью системы параметров. Изменяя параметры технологического процесса, можно задавать ско".

"О рость роста пленки и ее параметры.

Процесс технологичен, легко управляем, поддается автоматизации.

Своевременное удаление продуктов реакции (проточная система) позволя-, "5 ет получать чистые слои, исключается возможность загрязнения хлоридами.

1736 щины. Интерференционная картина на поверхности нагревателя также говорит о неоднородности.

При испытании пленок в качестве нагревателя при приложении напряжения на пленках визуально видны локальные области с повышенной температурой, что в процессе испытания приводит к выгоранию проводящего слоя и нарушению проводимости.

При нанесейии пленок методом пульверизации процесс напыления ограничивается несколькими секундами (из-за охлаждения детали в момент пульверизации) и для получения слоев толщиной более 0,3 мкм требуется многократная пульверизация, что приводит, с учетом времени прогрева между циклами, равном 10-20 мин к значительному удлинению процесса.

Кроме того, за счет перепадов температуры в промежутках между напылением возникают включения, которые проникают в .состав пленки. Пленки .становятся слоистыми неоднородными по толщине, ухудшаются их адгезионные и электрофизические параметры.

Цель изобретения — повышение качества пленки и снижение трудоемкости процесса.

Это достигается тем, что на нагретое с обеспечением равномерности температуры по длине,. вращающееся вокруг продольной оси основание электро-. нагревателя, выполненное в форме тела вращения с переменным сечением по длине, при заданных температурах и времени. напыляют аэрозольным методом токопроводящую пленку на основе двуокиси олова и одновременно. производят дополнительно вращение основания электронагревателя в плоскочти, перпендикулярной его продольной оси.

Способ нанесения токопроводящей пленки на основе двуокиси олова осу" ществляют следующим образом. Предварительно обезжиренное основание электронагревателя закрепляют в приспособлении, позволяющем осуществлять вращение в двух плоскостях (вокруг собственной оси вращения и в плоскос" ти, перпендикулярной ей), помещают в рабочую зону с температурой 450 С выдерживают 3 мин до полного равномерного разогрева. В это время в узле испарения в кварцевом баллончике разогревается раствор хлорного олова до 85 C. По истечении 3 мин

Выращенные пленки имеют разброс по толщине + 5Ô, однородны по стехиометрическому составу, прозрачны, об-.. ладают хорошей адгезией, не имеют посторонних включений, имеют одинаковые физико-химические характеристики по всей площади основания. Испытание пленок в качестве нагревателей выявило равномерность их разогрева, быстродействие и их высокую надеж-.ность

Составитель Е.Белоусова

Техред М.Дидык Корректор А.Обручар

Редактор Т Иванова Ь ю

Заказ 1824, Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101

l 736010 6

Таким образом, изобретение позво- вращающееся вокруг продольной оси ляет повысить качество пленки, т.е. основаНие электронагревателя, выполулучшить ее однородность по прощади, ненное в форме тел вращения с переадгезию, однородность по химичес" менным сечением по длине при заданкому составу1снизить трудоемкость за ных температурах и времени напыляют счет проведения процесса нанесения .аэрозольнйм методом пленку, о тпленки в едином технологическом цик- л и ч а ю шийся тем, что, с ле. целью повышения качества пленки и

10 снижения трудоемкости процесса, произф о р и у л а и з о б р е т е н и я водят дополнительно вращение основаСпособ нанесения токопроводящей ния электронагревателя в плоскости, пленки на основе двуокиси олова, при перпендикулярной его продольной котором наинагретое .с обеспечением оси, одновременно с напылением пленоавномерности температуры по длине, ки.

www.findpatent.ru

Способ нанесения синтетической пленки на модель

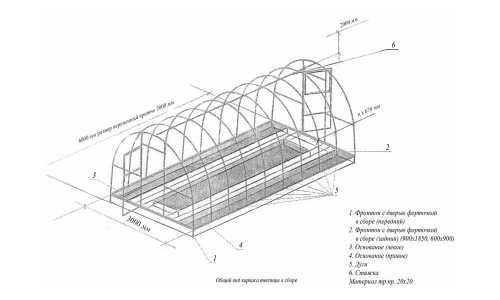

Изобретение позволяет расширить технологические возможности при получении крупных отливок. Для этого применяют рукавную пленку, которую пропускают внутри неподвижной рамки-присоски и через верхнее отверстие коробчатого подвижного подавателя с вакуумными присосками пленки, накладывают пленку на неподвижную рамку с помощью давления сжатого воздуха, который подают через венты модели, при этом обрезанные концы пленки либо закрепляют в верхней части подвижного коробчатого подавателя, либо сваривают их одновременно с обрезкой. Рукавную пленку удобно применять для высоких (высотой 1 - 2 м) коробчатых отливок типа корпусов редукторов, станин станков, крупных отливок двигателей тракторостроения, модели которых часто имеют много выпоров и прибылей, свойственных технологии ВПФ для вентиляции вступающих площадок моделей. 2 ил.

Изобретение относится к литейному производству и может использоваться при изготовлении литейных форм и стержней вакуумно-пленочной формовкой (ВПФ), кроме того, может использоваться для упаковки грузов.

Известно применение способа нанесения синтетической пленки на модель и модельную плиту, включающего нанесение пленки-полотна на неподвижную рамку-присоску, а затем на подвижный коробчатый подаватель с вакуумными присосками и отрезание пленки. Однако этим способом затруднительно нанести пленку-полотно на крупные и/или высокие модели, в частности, высота которых больше размеров модели в плане. Если высота полости короба сравнима или больше его длины в плане, то всасывание внутрь пленки-полотна ведет к образованию складок на пленке и большому ее расходу. Кроме того, ширина выпускаемой пленки полотном ограничивает использование этого способа для моделей с размерами в несколько метров. Полотно пленки часто получают путем разрезания рукава пленки, который широко изготавливают методом экструзии. При этом не известны способы нанесения рукавной пленки из рулона, хотя это наиболее удобно для облицовки крупных высоких моделей. Порезка рукавной пленки на полотно в условиях литейного цеха связана с трудностью разделения "склеенных" двух полотен, а также с образованием отходов. Целью изобретения является расширение технологических возможностей при получении крупных отливок. Цель достигается тем, что применяют рукавную пленку, которую пропускают внутри неподвижной рамки-присоски и через верхнее отверстие коробчатого подвижного подавателя с вакуумными присосками пленки, накладывают пленку на неподвижную рамку с помощью давления сжатого воздуха, который подают через венты модели, при этом обрезанные концы пленки либо закрепляют в верхней части подвижного коробчатого подавателя, либо сваривают их одновременно с обрезкой. Рукавную пленку удобно применять для высоких (высотой 1-2 м) коробчатых отливок типа корпусов редукторов, станин станков, крупных отливок двигателей тракторостроения, модели которых часто имеют много выпоров и прибылей, свойственных технологии ВПФ для вентиляции выступающих площадок моделей. Рукав пленки удобно пропускать через рамку-присоску и через коробчатый подаватель с верхним отверстием. Последний имеет встроенные нагреватели для нагрева пленки. На неподвижную рамку пленку из "склеенного" состояния наносят с помощью сжатого воздуха, подаваемого внутрь рукава через присущие модели при ВПФ или плите венты, или их перфорированные участки, через которые присасывают пленку к модели. Для моделей с несложной верхней поверхностью можно закреплять обрезанные верхние концы рукава пленки, наносимой на модель, а после облицовки их отрезать. Для более сложных моделей с целью увеличения материала пленки, участвующего в облицовке, при обрезании пленки ее можно одновременно сваривать, формируя оболочку. На фиг. 1 изображена схема установки; на фиг. 2 - коробчатый подаватель. Для реализации способа используют следующие устройства и оснастку. Модель 1 имеет клапан 2. Для укрепления пленки 3 на коробчатом подавателе 4 внутренние стенки последнего имеют вакуумные присоски и нагреватели пленки. Коробчатый подаватель имеет крышку в виде двух створок 5, выполненных, например, в виде челюстного затвора (фиг.2). Крышка из створок 5 также, как и стенки коробчатого подавателя 4, имеет встроенные нагреватели и может иметь вакуумные присоски. Для вакуумирования поверхности модель 1 имеет отверстия 6 или венты. В исходном положении рукав 7 пленки закреплен на неподвижной рамке-присоске 8 и проходит сквозь нее. На рамке-присоске 8 подвешены направляющие 9 для удержания рукава 7 в такой форме, что он свободно помещается внутрь подавателя 4. Рукавная пленка в рулоне 10 размещена над рамкой 8. Для обрезания пленки имеется нож (паяльник) 11, которым можно либо обрезать, либо обрезать и сваривать концы пленки 12. Способ осуществляют следующим образом. На модель 1, полость которой вакуумируют через клапан 2, накладывают пленку 3 с помощью подвижного коробчатого подавателя 4,перемещаемого в вертикальном направлении. Коробчатый подаватель 4 закрывают крышкой, например, в виде двух створок 5. Поверхность модели 1 вакуумируют через отверстия 6 или венты, проходящие из полости на поверхность модели. В исходном положении рукав 7 пленки закрепляют на неподвижной рамке-присоске 8, пропустив его внутри рамки. Приемлемую для помещения рукава 7 внутрь коробчатого подавателя 4 форму рукаву 7 придают направляющими 9, провисающими и закрепленными на рамке-присоске 8. Для присасывания рукава 7 пленки к коробчатому подавателю 4 его с открытыми створками 5 поднимают в верхнее положение до уровня рамки 8. Рукав 7 проходит внутрь короба подавателя 4 и присасывается к его стенкам с вакуумными присосками. Под подаватель 4 помещают модель 1. Отключив вакуум от рамки 8, ходом подавателя вниз покрывают подавателем 4 модель 1. Затем через клапан 2 подают давление сжатого воздуха, которое через отверстия 6 раздувает рукав 7, разводит полотно рукава, и вакуумированием рамки 8 закрепляет на ней пленку 3 рукава 7. При этом (перед этим) закрывают створки 5 и зажимают ими верх пленки, присасывают пленку к присоскам створок 5. Затем отключают пневмодавление от клапана 2 и либо обрезают пленку ножом 11, либо обрезают и зажатые края пленки сваривают, а верхний обрез провисает свободно на рамке 8. Затем включают нагреватели коробчатого подавателя 4 и створок 5, которыми нагревают пленку 3 до пластического состояния, после чего отключают разрежение от подавателя 4 и створок 5 и подключают вакуум к клапану 2. Последнее приводит к присасыванию пленки к модели 1 при облицовке последней. Пленку 3 могут прижимать для нагрева к внутренним стенкам подавателя 4 и створок 5 за счет пневмодавления, подаваемого через клапан 2. В этом случае присосок на створки 5 устанавливать не надо. В зависимости от конфигурации верхней части модели 1 и количества выпоров на ней могут края оставлять зажатыми (а после облицовки модели обрезают избыток пленки), либо края сваривают и освобождают их от зажатого состояния. В последнем случае большая часть пленки участвует в облицовке, что препятствует порывам при облицовке поверхности со многими выпорами. Предложенным способом можно облицовывать как модели при ВПФ, так и стопочные грузы. При этом используется широко выпускаемая рукавная пленка, не требуется ее порезка на полотна, а высота модели практически не ограничивается.Формула изобретения

СПОСОБ НАНЕСЕНИЯ СИНТЕТИЧЕСКОЙ ПЛЕНКИ НА МОДЕЛЬ, включающий ее наложение на неподвижную рамку-присоску, а затем на подвижный коробчатый подаватель с вакуумными присосками, и отрезание пленки, отличающийся тем, что используют пленку в виде рукава, пропускают ее внутри неподвижной рамки-присоски и через верхнее отверстие подвижного коробчатого подавателя с вакуумными присосками и подают сжатый воздух через венты модели для наложения пленки на неподвижную рамку-присоску, при этом перед нанесением пленки на модель концевые участки пленки закрепляют в верхней части подвижного коробчатого подавателя или сваривают их одновременно с обрезкой.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Технология нанесения покрытия методом центрифугирования

Ключевые этапы нанесения покрытия

Как известно, большинство исследователей и специалистов в области нанесения покрытий выделяют 4 основных этапа данного процесса. Ключевыми из них являются этап 3 (контроль потока) и этап 4 (контроль испарения). Именно эти этапы оказывают наибольшее влияние на конечную толщину покрытия.

Этап 1

На первом этапе проводится нанесение покрывающей жидкости на пластину или подложку.

Нанесение может быть произведено с помощью сопла, которое разливает или распыляет раствор на покрытие. На этом этапе, как правило, количество покрывающей жидкости превышает количество, необходимое для формирования заданной толщины покрытия. Необходимо отметить, что перед нанесением желательно пропускать раствор через микронный фильтр, чтобы удалить мелкодисперсные частицы, способные испортить конечное покрытие. Так же необходимо следить за тем, чтобы покрывающая жидкость была нанесена на всю поверхность пластины или подложки, иначе это может привести к неполному охвату.

Этап 2

На втором этапе происходит постепенное увеличение скорости вращения подложки до необходимого значения.

Этот этап характеризуется, прежде всего, удалением жидкости с поверхности пластины или подложки при помощи вращательного движения. В ходе данного процесса на короткое время могут появляться спиральные вихри на поверхности пластины. Это связано с инерцией в верхней части слоя жидкости при условии, что пластина вращается быстрее и быстрее. В конце концов, слой жидкости становится достаточно тонким и одинаковым по толщине во всем своем объеме. В конечном счете, достигается необходимая скорость вращения, при которой жидкость нанесена тонким слоем и вращательное ускорение уравновешивается вязким сопротивлением сдвигу.

Этап 3

На третьем этапе подложка вращается с постоянной скоростью и благодаря силе внутреннего трения слой жидкости утончается.

Этот этап характеризуется, прежде всего, утончением слоя жидкости. Утончение слоя жидкости происходит, как правило, однородно, хотя в случае с растворами, содержащими летучие растворители, часто можно наблюдать интерференцию по мере их удаления центрифугированием. Часто наблюдаются краевые эффекты, связанные с тем, что жидкость равномерно текла наружу, а на краю формируются капли, которые в дальнейшем отрываются от жидкости. Таким образом, в зависимости от поверхностного натяжения, вязкости, скорости вращения и т.д., могут образовываться небольшие шарикообразные покрытия разной толщины на концах пластины. Математическое моделирование потока позволяет сделать вывод о том, что жидкость характеризуется ньютоновской вязкостью (т.е. линейной) и если сначала жидкость равномерно распределена по поверхности пластины, то профиль толщины слоя жидкости в любое указанное время также будет равномерным. В идеальных условиях это приводит к единообразию покрытия.

Этап 4

На четвертом этапе подложка вращается с постоянной скоростью и происходит выпаривание растворителя.

Толщина слоя жидкости доходит до такого состояния, когда начинают оказывать влияние эффекты вязкости. На этом этапе основной процесс – выпаривание летучих растворителей. На деле происходит эффективное замораживание покрытия на месте ввиду того, что повышается его вязкость с последующим превращением в «гель». Этот эффект показан в работе Мейерхоффера (J. Appl. Phys. 49 (1978) 3993), в которой была получена зависимость толщины слоя от скорости вращения, вязкости и скорости испарения.

Теория

Основы жидкостного потока (идеальный случай)

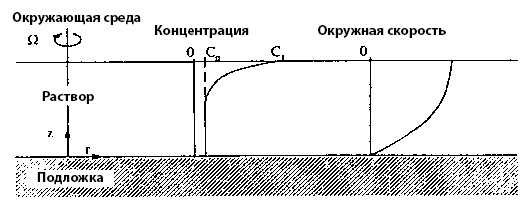

Отправной точкой моделирования жидкостного потока является исследование ученых Эмсли, Боннэр и Пек [J. Appl. Phys. 29 (1958) 858-862] (далее будет указываться как ЭБП). Их учение основано на предположении о том, что поток жидкости стабилизируется, когда центробежные и вязкие силы находятся в равновесии. Это так же является основой и для других работ по моделированию, однако не относится к первой стадии процесса нанесения покрытия при избытке жидкости и начале раскрутки. Когда центробежные и вязкие силы находятся в балансе, это уравнение должно выглядеть так:

где z и r обозначают цилиндрическую систему координат, совмещенную с осью вращения подложки, v – скорость жидкости в радиальном направлении (функция глубины), rho – плотность жидкости, w – скорость вращения в рад/сек, eta – вязкость в равновесном состоянии. При соответствующем потоке и скорости граничных условий, а так же учитывая, что пленка изначально была однородной, толщина слоя жидкости является функцией от времени h(t) и определяется следующим образом:

где ho – толщина пленки в нулевой момент времени (но не физический смысл, так как на первом этапе нанесение раствора нестабильно), K – константа системы, которая определяется как:

Эти уравнения справедливы в том случае, когда K является постоянной. Тем не менее, в случае золь-гель центрифугирования или других комплексных растворов, это не будет справедливо на всех этапах процесса. Как и ожидается, вязкость и плотность увеличиваются по ходу испарения, ввиду чего данные уравнения необходимо использовать осторожно. В своем исследовании ученые так же показали, что на ранних стадиях утончения жидкости, то есть до того, как свою роль начинает играть фактор испарения, величина утончения будет определяться как:

Со временем свою роль начинает играть фактор испарения. Мейерхоффер был первым из тех, кто попытался оценить этот эффект на конечной толщине покрытия [J. Appl. Phys. 49 (1978) 3993-3997]. Одним из приближений было то, что испарение является постоянной величиной при условии постоянства скорости вращения (см. ниже). Ввиду чего Мейерхоффер просто добавил в уравнение член, соответствующий постоянному испарению:

где "e" – показатель испарения [мл/с/см2].

Для того, чтобы решать это уравнение в явном виде, Мейерхоффер предположил, что на ранних этапах процесса доминировал поток, тогда как на более поздних этапах преобладало испарение. Он поставил точку перехода на условиях, когда скорость испарения и скорость вязкого течения стали равны. Это можно рассматривать как точку гидродинамического равновесия процесса нанесения покрытия. С учетом этих допущений, итоговая толщина покрытия hf будет:

где co – концентрация твердых веществ в растворе. Когда применима зависимость скорости испарения от скорости вращения, это сказывается на зависимости конечной толщины пленки от скорости вращения. Исследования показали, что скорость испарения должна быть постоянной по всей подложке и зависит от скорости вращения следующим образом:

где коэффициент пропорциональности C должен быть определен для конкретных условий эксперимента. Эта зависимость возникает вследствие лимитирующей стадии – диффузии через границы слоя пара на вращающемся диске. Следует отметить, что эти результаты получаются в том случае, когда поток воздуха над вращающейся подложкой является ламинарным.

Тонкости жидкостного потока

Вышеописанное поведение потока не учитывает некоторые эффекты, которые важны для многих покрывающих растворов. Ранее было отмечено, что этап испарения оказывает наибольшее влияние на конечную толщину покрытия. Однако испарение, как известно, протекает в большей степени на внешней поверхности и не все летучие компоненты испаряются. Таким образом, будет происходить обогащение нелетучих компонентов поверхностного раствора в процессе раскручивания.

Этот процесс представлен на рисунке. Одним из последствий такого процесса является то, что поверхностный слой вероятнее всего будет иметь более высокую вязкость, чем у не модифицированного исходного раствора (это может быть обусловлено высокой концентрацией или «сшивающими эффектами»). При более высокой вязкости будет труднее определить характеристики потока, ввиду чего становится трудно решить дифференциальное уравнение напрямую. Скорость испарения может уменьшаться в поверхностном слое, ввиду чего испарение и поток жидкости соединены через поведение слоя, находящегося на их границе и меняющегося в ходе центрифугирования.

Еще один важный момент заключается в том, что некоторые растворы не являются ньютоновскими по отношению вязкость/скорость сдвига. Некоторые растворы меняют вязкость в зависимости от скорости сдвига таким образом, что в зависимости от расстояния от центра скорость сдвига будет разной, и, следовательно, поведение потока будет изменяться. Это может привести к радиальному изменению толщины, что было описано в исследованиях Бриттена и Томаса [J. Appl. Phys. 71 (1992) 972-979].

Воздушные эффекты, имеющие значения при нанесении покрытия

Основы воздушного потока (идеальный случай)

На рисунке ниже изображено идеальное поле воздушного потока на бесконечно вращающемся диске, представленное в исследовании Миллапс и Польгаузена [J. Aeronautical Sci., (1952) 120-126]. На поверхности диска отсутствует «эффект проскальзывания», ввиду чего контактирующий воздух должен вращаться в одном и том же векторе с диском. Это приводит к тому, что векторы воздушного потока соответствуют касательным на радиусах диска. На небольших расстояниях от поверхности центростремительное ускорение будет сопровождаться «вязкими эффектами». Это условие будет справедливо только тогда, когда будет присутствовать некоторый внешний радиальный поток. Этот наружный поток уравновешивается некоторым количеством нисходящих потоков по всей пластине. Данное явление не включает в себя инерционные эффекты, возникающие в процессе ускорения вращения. Так же необходимо отметить, что эта модель справедлива только в случае ламинарного потока. Таким образом, пограничный слой равномерной толщины распределяется по всей поверхности вращающейся пластины. Через этот пограничный слой как раз и диффундирует выпариваемый растворитель. На основании того, что пограничный слой имеет постоянную толщину по всей пластине, скорость испарения вне зависимости от места будет величиной постоянной.

Тонкости воздушного потока

Выше было описано поле устойчивого потока, то есть тот случай, когда жидкостной поток является ламинарным и устойчивым. В случае больших пластин будут иметь место некоторые ограничения ламинарного потока. Тем не менее, в пограничном слое вблизи пластины могут возникать неустойчивые колебания. Такие колебания получили название «экман-спирали». Вахал и др. [Applied Physics Letters 62 (1993) 2584-6] в ходе своего эксперимента наблюдали «экман»-спирали (см. рисунок) в ламинарных условиях во время вращения. Они сделали акцент на том, что такие неустойчивости могут приводить к различию толщины покрытия, однако не дали объяснения, каким конкретно образом это может происходить.

Недостатки, характерные для метода нанесения покрытия центрифугированием

«Кометы»

«Кометы» возникают в том случае, когда течению потока препятствуют твердые частицы относительно больших размеров. Для того чтобы исключить влияние данного фактора необходимо отфильтровывать жидкость и не допускать попадания в нее твердых частиц.

Каждую из картинок, представленных ниже, можно увеличить, кликнув по ним. Во всех случаях масштаб был одинаковым, и поток двигался слева направо. Все фото сделаны под микроскопом и цветовые различия в разных местах обозначают разную толщину покрытия.

Золь-гель покрытие на кремниевой подложке

Золь-гель покрытие 2/50/50 на стекле с проводящей оксидной пленкой. Скорость вращения 2000 об/мин. Небольшие частицы BaTiO3 в суспензии (более заметно в увеличенном масштабе)

Золь-гель оксиды кремния и титана на кремниевой подложке. Скорость вращения 1000 об/мин. Толщина покрытия 300 нм.

Полосы

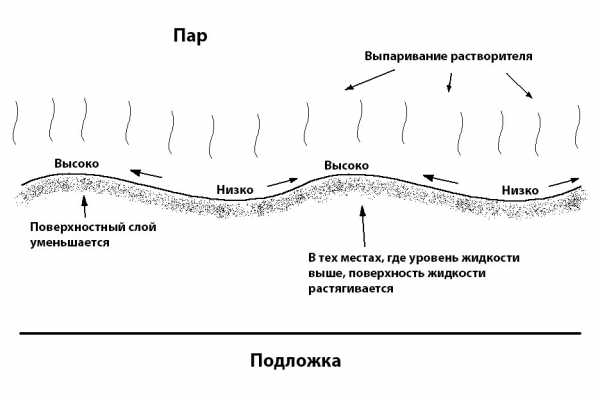

Полосы в данном случае – это радиальные линии изменения толщины покрытой пленки. Как правило, их толщина варьируется очень плавно в диапазоне 50-200 мкм. Их ориентация соответствует основному потоку жидкости, который протекает горизонтально в двух из трех снимках, расположенных ниже. Их появление обуславливают испарением в условиях эффекта поверхностного натяжения. Раннее испарение легколетучих компонентов может привести к насыщению ими воды и/или других нелетучих компонентов в поверхностном слое. Если поверхностное натяжение этого слоя больше, чем у исходного раствора (плюс того слоя, который находится глубже), между теми местами, где поверхностное натяжение меньше, способность к испарению выше, ввиду чего и происходит изменение рельефа поверхности. В большей степени это связано с эффектом Марангони (явление переноса вещества вдоль границы раздела двух сред, возникающее вследствие наличия градиента поверхностного натяжения). В бокале вина этот эффект возникает по той причине, что этанол имеет более низкое, чем у воды, поверхностное натяжение.

Золь-гель оксиды кремния и титана. Скорость 10000 об/мин. Толщина покрытия 300 нм.

Золь-гель покрытие на краях подложки. Скорость 3000 об/мин. Толщина не фиксируется эллипсометром.

Золь-гель покрытие в центре. Радиальный поток жидкости растягивает покрытие по подложке.

Эффекты поверхностного натяжения оказывают влияние на создание полос следующим образом:

Процесс испарения изменяет состав верхнего слоя и тем самым меняет его поверхностное натяжение. Верхний слой со временем может дестабилизироваться неустойчивыми «длинноволновыми возмущениями». Точное понимание того, что находится в стабильном, а что в нестабильном состоянии пока не достигнуто. Предварительная модель показывает, что необходимо добиваться того, чтобы процесс испарения влиял на локальные поверхностные натяжения и тем самым снижал их, стабилизируя систему. Это явление было протестировано на ряде покрытий на основе золь-гель и полимеров.

Следы вакуумного прижима

Между раствором в верхней части пластины и металлическим следом вакуумного прижима на обратной стороне пластины имеется «термическая связь». Таким образом, ввиду наличия тепловой движущей силы (в основном испарительного охлаждения и различия температур между раствором и подложкой), необходимо учитывать теплопроводность материала подложки. На рисунке ниже изображен золь-гель, нанесенный на стеклянную подложку. Как правило, кремниевые пластины имеют меньшие различия по толщине по сравнению со стеклом или пластиком.

Чувствительность к внешней среде

Внешняя среда так же может оказывать влияние на качество полученного покрытия. Одним из важнейших факторов является влажность воздуха. Дело в том, что вода как химическое вещество способно оказывать влияние на растворы, изменяя их концентрации, и соответственно на конечное покрытие. Влажность способна вызывать микротрещины, шероховатости, образование полос в покрытии. На основании этого, можно сделать вывод о том, что при получении покрытия методом центрифугирования, необходимо внимательно следить за внешней средой.

Краевые эффекты подложки

Края подложки всегда являются наиболее проблемными областями. Чем равномерней нанесены края, тем большая площадь поверхности может быть использована для изготовления изделия. Однако края являются проблемными зонами по следующим причинам. Во-первых, из-за эффектов поверхностного натяжения раствору, который течет в радиальном направлении, трудно отделиться от пластины. Таким образом, небольшие шарики жидкости могут оставаться прикрепленными по всему периметру пластины, ввиду чего в этих местах могут быть более толстые покрытия. Необходимо также отметить, что если подложка не совсем круглая, а особенно если она еще или квадратная, или прямоугольная, то выступающие части придают возмущение потокам воздуха. Невзирая на то, что в этом случае поток все равно будет ламинарным, он будет отличаться и это приведет к неравномерной толщине покрытия.

Анализ тонкой пленки оксида кобальта Co3O4, полученной методом центрифугирования

Приборы для нанесения покрытия методом центрифугирования:

www.czl.ru

Методы нанесения неподвижной жидкой фазы

из "Практическая газовая хроматография"

В коническую колбу берут необходимую навеску НЖФ (рассчитывая в зависимости от веса исходного твердого носителя и заданного содержания) на аналитических весах. Рассчитанное количество НЖФ растворяют в легкокипящем растворителе, который должен растворять НЖФ во всех соотношениях. Объем растворителя должен быть таким, чтобы в него полностью погружался обрабатываемый твердый носитель. Равномерно перемешивая образовавшуюся суспензию шпателем, растворитель испаряют вначале при невысокой температуре (на водяной бане). Затем, когда насадка станет сыпучей и исчезнет запах растворителя, ее досушивают при более высокой температуре (70-100°С) несколько часов (3-4 ч) в сушильном шкафу, чтобы избежать неравномерности нанесения пленки НЖФ. После высушивания сорбент охлаждают в эксикаторе. [c.38] Сушка может иногда приводить к окислению НЖФ. Другой недостаток этого метода — твердый носитель покрывает НЖФ неравномерно. Иногда НЖФ не попадает в узкие поры, из которых не уходит полностью воздух. Для устранения указанных недостатков, рекомендуется наносить НЖФ из раствора в вакууме, во вращающейся колбе (или при покачивании колбы рукой). При этом уменьшается также и механическое дробление частиц твердого носителя. Сорбент, полученный подобным методом, практически не стареет. [c.40] Основной вариант этого метода заключается в том, что твердый носитель смешивают с раствором НЖФ, при этом устанавливается равновесное распределение НЖФ между раствором жидкой фазы и поверхностью твердого носителя. Затем суспензию переносят на фильтр, растворитель отсасывают, а мокрый сорбент сушат сначала на воздухе, потом в сушильном шкафу. [c.40] Фильтрационный метод целесообразно применять при приготовлении сорбентов с низкими концентрациями НЖФ от 1% до 3%. Количество НЖФ, оставшейся на твердом носителе зависит от концентрации ее в растворе и от коэффициента адсорбции молекул НЖФ на границе раздела раствора НЖФ и твердого носителя. [c.40] Метод достаточно быстр, однако для определения фактического содержания НЖФ на сорбенте требуется проведение дополнительных экспериментов — либо прямых (экстракция, выжигание), либо косвенных (используя предварительное установление зависимости между концентрацией НЖФ в растворителе и величиной адсорбции ее из раствора на данном твердом носителе). [c.40] Метод основан на пропускании раствора НЖФ через колонку, заполненную твердым носителем. Для осуществления этого метода раствор НЖФ медленно пропускают через хроматографическую колонку до установления равновесия между сорбированным количеством НЖФ на твердом носителе и подаваемым раствором НЖФ. После установления равновесия (следует пропустить объем раствора фазы в 2-3 раза больший, чем объем твердого носителя). Растворитель удаляют нагреванием колонки под вакуумом в слабом токе инертного газа. [c.40] Этот метод лишен некоторых недостатков предыдущих методов. Суть метода в том, что на твердый носитель, находящийся в состоянии кипящего слоя, наносится раствор жидкой фазы в легкокипящем растворителе. Необходимое для приготовления сорбента количество твердого носителя помещают на пористую пластинку и осторожно подают азот (во избежании опасности выброса), контролируя его расход по пузырькам, барбатирующим через склянку Дрекселя или Тищенко с серной кислотой. Затем на твердый носитель осторожно выливают раствор НЖФ (объем раствора должен быть на 20-25% больше объема взятого твердого носителя), снова регулируют расход газа, стремясь к тому, чтобы наблюдалось умеренное кипение частиц твердого носителя в растворе НЖФ. При этом частицы твердого носителя, прилипшие к стенкам сосуда, следует сбрасывать вниз шпателем. [c.41] У данного метода три преимущества — хорошее перемешивание, отсутствие дробления и одновременное удаление мелких частичек твердого носителя. Колонки с сорбентом, приготовленным в кипящем слое, имеют большую эффективность, чем колонки с НЖФ, нанесенной из раствора другим способом. [c.41] На испарение низкокипящего растворителя (диэтилового эфира, ацетона) требуется не более тридцати минут. При работе с более высоко-кипящими растворителями (бензол, четыреххлористый углерод и т.п.) для ускорения испарения сосуд можно подогреть электронагревателем. После завершения испарения растворителя приготовленный сорбент досушивается в сушильном шкафу. [c.41] Для нанесения НЖФ, описанным методом можно применить ротационный испаритель. [c.42] Нанесение НЖФ на пористые полимерные твердые носители производится одним из приведенных выше способов, однако количество НЖФ, которое можно нанести не превышает 10%. [c.42] Для нанесения НЖФ на внутреннюю поверхность капиллярной колонки используют статические и динамические методы. [c.42] При использовании статического метода колонки заполняют разбавленным раствором НЖФ в низкокипящем растворителе, затем один конец запаивают, а другой присоединяют к вакуум-насосу для испарения растворителя. Иногда применяют нагревание колонки. [c.42] Сущность динамического метода заключается в предварительной очистке стенок колонки растворителями (обычно ацетоном, бензолом диэтиловым или петролейным эфирами) с последующим смачиванием внутренней поверхности капилляра при пропускании через него определенного объема раствора НЖФ в растворителе (диэтиловый или петро-лейный эфиры, пентан, гексан, хлороформ, бензол) под действием повышенного давления инертного газа. [c.42] При нанесении НЖФ необходимо соблюдать два требования равномерно наносить в виде тонкой пленки и не разрушать частицы твердого носителя. [c.42]Вернуться к основной статье

chem21.info

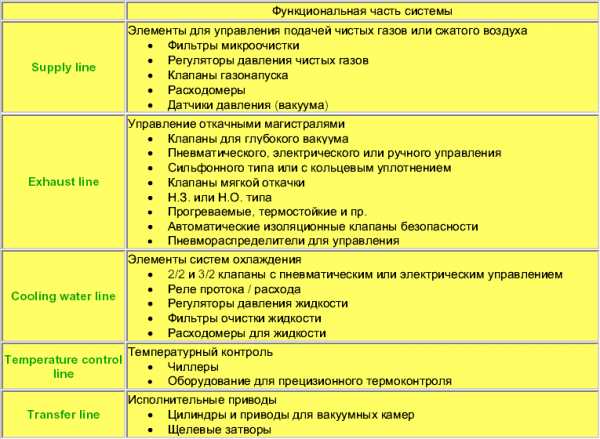

Методы нанесения покрытий и оборудование для их реализации.

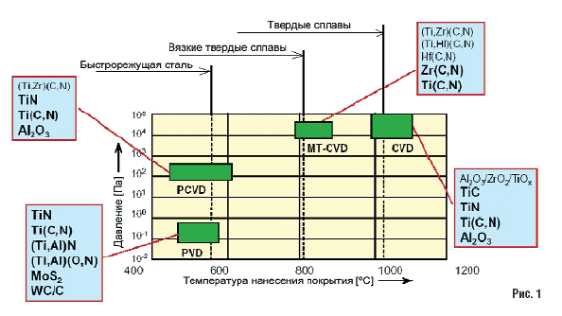

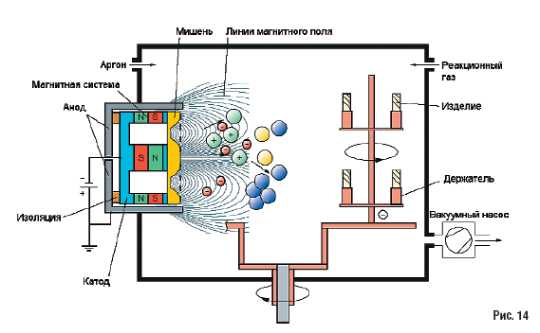

Состав и свойства износостойких покрытий в значительной степени зависят от техники и технологии их нанесения. Методы нанесения путем осаждения делятся на две большие группы: физические (ФОП или PVD) и химические (ХОП или CVD). Внутри этих двух основных групп существует довольно большое количество разновидностей. Кроме того, применяются комбинированные методы или методы с поддержкой от других источников энергии. Тем не менее, конечный результат в любом случае – осаждение материала покрытия на материал подложки из газовой фазы.

При физическом осаждении материал покрытия переходит в газовую фазу из твердого состояния в результате испарения под воздействием тепла или в результате распыления за счет кинетической энергии столкновения частиц материала. Энергия. распределение и плотность потока частиц определяется методом нанесения, параметрами процесса и формой источника частиц. Нанесение покрытий методом PVD происходит при невысокой температуре (обычно до 500 ОС), что не приводит к практическим ограничениям по материалам, на которые наносятся покрытия. Это особенно важно при нанесении покрытия на быстрорежущую сталь, так как не превышается температура отпуска закаленной стали (около 550 ОС).

Все процессы PVD происходят в вакууме или в атмосфере рабочего газа при достаточно низком давлении (около 10-2 мбар). Это необходимо для облегчения переноса частиц от источника (мишени) к изделию (подложке) при минимальном количестве столкновений с атомами и молекулами газа. Это же условие определяет обязательность прямого потока частиц. В результате покрытие наносится только на ту часть изделия, которая ориентирована к источнику частиц. Скорость осаждения покрытия зависит в этом случае и от относительного расположения источника и материала. Для равномерного нанесения покрытия необходимо систематизированное движение материала или применение нескольких, определенным образом расположенных источников. В то же время, покрытие наносится только на поверхности в прямой видимости источника, оставляя другие без покрытия.

Одними из основных факторов, определяющих качество покрытия, нанесенного методом физического осаждения, являются чистота исходных материалов, необходимый уровень вакуума и чистота реакционного газа.

Преимуществом метода химического осаждения покрытий (CVD) является то, что он практически не имеет ограничений по химическому составу покрытий. Все присутствующие частицы могут быть осаждены на поверхность материала. Какие покрытия при этом образуются, зависит от комбинации материалов и параметров процесса. Если процесс протекает при заполнении рабочей камеры реакционным газом (азотом, кислородом, углеводородным), то происходит нанесение нитридных, оксидных и карбидных покрытий. При этом происходит химическая реакция между атомами осаждаемых металлов и молекулами реакционного газа. Состав покрытия зависит от парциального давления реакционного газа и скорости осаждения покрытия.

При химическом осаждении происходят химические реакции на или около поверхности покрываемого материала. В противоположность процессам PVD, при которых твердые материалы покрытия переводятся в газообразную фазу путем испарения или распыления. При процессе CVD в камеру подается смесь газов.

Для протекания необходимых химических реакций требуется температура до 1100 ОС. Это необходимое условие существенно ограничивает число материалов, на которые можно нанести покрытие методом CVD. И, если большинство твердых сплавов выдерживают такой нагрев без последствий, то термообработанные быстрорежущие стали теряют все свои свойства в результате отпуска.

Процессы CVD происходят в менее глубоком вакууме при давлении между 100 и 1000 Па. В результате обеспечивается нанесение покрытия на всю поверхность изделия. Отпадает необходимость вращения изделия, как при методе PVD. Это одно из преимуществ метода CVD. В отличие от установок PVD, установки CVD имеют довольно большой размер.

Для обеспечения однородности обработки во всем объеме рабочей камеры необходимо обеспечить оптимальные потоки газа. Для этого применяется специальная система подачи газа, так называемый газовый душ. Для предотвращения опасных выбросов газов в атмосферу требуется система фильтров.

Благодаря высокой температуре нанесения, обеспечивающей частичную диффузию материала покрытия в материал основы, покрытия CVD характеризуются лучшей адгезией покрытия к материалу основы.

Область применения двух основных методов нанесения покрытия определяется их указанными выше свойствами. Процессы CVD протекают при высоких температуре и давлении. В результате этот метод нанесения покрытий непригоден для изделий из быстрорежущей стали. Даже для твердого сплава такой нагрев может привести к нежелательным последствиям – в поверхностном слое наблюдается снижение вязкости твердого сплава с покрытием по сравнению с твердым сплавом без покрытия. Это является следствием обезуглероживания граничной зоны, образованием эта-фазы в твердом сплаве, охрупчиванию приповерхностной зоны глубиной до 5 мкм.

Для снижения вредного воздействия температуры нанесения покрытия на свойства твердого сплава был разработан способ нанесения покрытия CVD при более низких температурах (около 800 ОС). Такой метод получил название среднетемпературного метода CVD (MT-CVD). Снижение температуры позволило частично решить проблему снижения вязкости. Работы двигаются в направлении использования градиентных твердых сплавов и нанесения многослойных покрытий.

Два метода нанесения покрытия также различаются между собой по виду внутренних напряжений в слое покрытия. При нанесении покрытия методом PVD имеют место сжимающие напряжения, а при нанесении методом CVD растягивающие.

Методы CVD значительно менее чувствительны к подготовке материала перед покрытием, в то время как при использовании метода PVD материал должен подвергнуться долговременной многоступенчатой очистке, иначе нельзя гарантировать свойства покрытия.

Итак, химический метод применяется для нанесения покрытия на твердосплавные пластины, в первую очередь для токарной обработки. Они выпускаются большими партиями и могут обеспечить загрузку установок CVD. Фрезерные пластины более чувствительны к возможному снижению вязкости в поверхностной зоне из-за постоянной работы с переменными нагрузками, и здесь доля пластин с покрытиями CVD ниже.

Рынок покрытий разделен между методами следующим образом. Инструменты из быстрорежущей стали по указанным причинам обрабатываются только методом PVD. Для остальных инструментальных материалов доля покрытия методом CVD составляет около 40%.

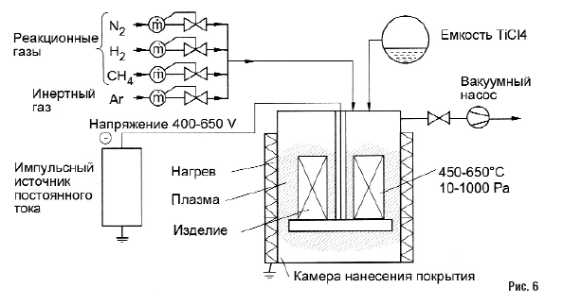

Не так давно была разработана еще одна разновидность метода CVD, позволившая снизить температуру нанесения покрытия практически до уровня покрытия PVD. Он получил название P-CVD – от слов плазма и CVD. Этот метод представляет собой практически комбинацию двух основных методов нанесения покрытия, так как процесс нанесения покрытий методом CVD происходит в среде плазмы, как при методе PVD.

| Параметры технологии | PVD | CVD |

| Давление, Па | < 102 | > 102 |

| Температура основы, OC | < 500 | > 500 |

| Скорость осаждения | высокая | низкая |

| Адгезия | хуже | лучше |

| Поры / трещины | редко | возможны |

| Параметры производства | ||

| Размер партии | маленький | большой |

| Требования к оборудованию | высокие | низкие |

| Стоимость | высокая | низкая |

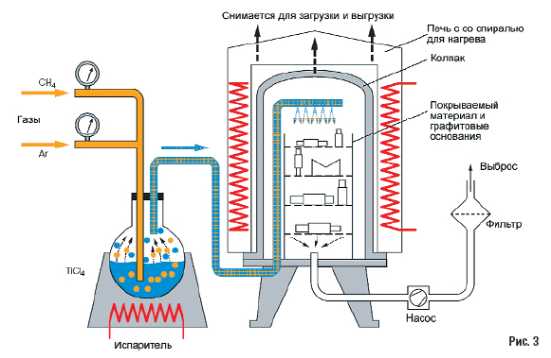

Установки для нанесения покрытий методом CVD выпускаются несколькими фирмами, например, Ion Bond Bernex. Все эти установки основаны на принципе, что все материалы поступают в камеру в газообразном состоянии. Металлы в этом случае применяются в виде легко испаряемых хлоридов, например, хлорида титана (TiCl4) или хлорида алюминия (AlCl3). Необходимый для карбидов углерод получается из метана, азот для получения нитридов из аммиака или N2, кислород для оксидов из углекислого газа.

В рабочей камере происходит химическая реакция, в результате которой образуется твердое вещество покрытия и газообразный продукт реакции. Например, для основных видов покрытия TiN, TiC и Al2O3 это выглядит следующим образом:

TiCl4 + Ch5 = TiC + 4HCl

2TiCl4 + 4h3 + N2 = 2TiN + 8HCl

2AlCl3 + 3CO2 + 3h3 = Al2O3 + 3CO + 6HCl

Реагенты переносятся потоком газа-носителя, в роли которого выступают аргон или водород. Образующиеся в результате реакции соединения осаждаются на покрываемый материал. Этому способствует разряжение в рабочей камере. Остатки газов откачиваются, охлаждаются, фильтруются и сбрасываются наружу. Загрузка осуществляется вне рабочей зоны. Рабочая зона открывается снятием колокола вместе или раздельно с частью печи с системами нагрева и охлаждения. Для крупносерийного производства применяются системы с несколькими рабочими позициями – для загрузки и выгрузки, нагрева и нанесения покрытия и для охлаждения.

Материал, на который наносится покрытие, размещается на графитовых подставках (тарелках) с пазами (газовыми каналами), которые ставятся одна над другой в зону нанесения. Газ распространяется равномерно, без мертвых зон.

Методом CVD наносятся в основном покрытия TiN, TiCN, заменившее покрытие TiC, и Al2O3. Последнее покрытие, представляющее собой керамику, может быть нанесено только методом CVD, так как не является электропроводным.

Преимущества метода CVD (простота загрузки, отсутствие необходимости поворота изделий и отсутствие необходимости длительной подготовки изделий) делает его особенно экономически выгодным при нанесении покрытий на большие партии маленьких пластин.

Упомянутый процесс P-CVD устраняет некоторые ограничения. Он использует для начала химических реакций не высокую температуру, а наличие плазмы в рабочей камере. Плазма оказывает каталитическое воздействие и концентрирует энергию. В результате процессы могут протекать при более низких температурах. С помощью этого процесса, в зависимости от подводимого газа, можно наносить карбидные, нитридные и карбонитридные покрытия при температурах от 400 до 500 ОС. В отличие от обычных покрытий CVD в этом случае практически отсутствует снижение вязкости в граничной зоне между сплавом и покрытием. По сравнению с покрытиями PVD они имеют лучшую адгезию и меньшие внутренние напряжения. Кроме того отпадает необходимость в особом расположении изделий для получения равномерного покрытия.

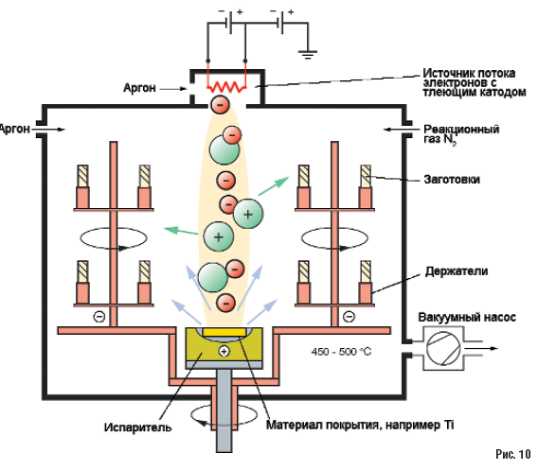

При нанесении покрытий методом PVD материал покрытия внутри установки переводится из твердого состояния в газовое при помощи различных физических процессов. Эти процессы можно разделить на две большие группы: процессы, использующие испарение, и процессы, использующие распыление.

Испарение осуществляется за счет резистивного сопротивления, индукционного нагрева, электронно-лучевого пучка, низковольтной дуги, полого катода, лазерного луча. Все эти процессы могут проходить с дополнительной ионизацией или без нее, в среде реакционного газа или без него, с напряжением смещения или без него.

Распыление бывает диодное или магнетронное, постоянным током или током высокой частоты, в среде реакционного газа или без него, с напряжением смещения или без него, с дополнительной модификацией магнитного поля (несбалансированной или с замкнутым полем) или без нее. Для нанесения покрытий на инструмент применяется в абсолютном большинстве случаев один из трех методов ионного осаждения. К ним относятся: испарение электронным лучом, испарение электрической дугой, распыление ионной бомбардировкой.

Процессы протекают в среде инертного газа в присутствии реакционного газа (азот, ацетилен) при отрицательном напряжении смещения на покрываемом материале. Для улучшения переноса частиц в камере поддерживается понижение давление около 1 Па или высокий вакуум (10-3 Па). Поскольку покрытие наносится только на поверхности, обращенные в сторону источника частиц, покрываемый материал должен совершать сложное планетарное движение. Для реализации такого движения материал помещают на специальную оснастку.

Практически все современные установки осуществляют замкнутый цикл нанесения покрытия, который выглядит так:

Загрузка в очищенную камеру оснастки с тщательно очищенным материалом (инструментом), на который будет наноситься покрытие.

Откачивание воздуха из камеры.

Нагрев материала инфракрасным излучением и ионной бомбардировкой.

Очистка материала ионным травлением.

Испарение или распыление материала мишени с одновременной подачей реакционного газа. Конденсация покрытия. Для поддержания температуры и улучшения адгезии на материал подается отрицательное напряжение.

Охлаждение.

Выгрузка.

Обязательным условием является тщательная очистка изделий перед нанесением покрытия. Этот процесс осуществляется последовательной мойкой в нескольких химических средах, отчасти с ультразвуковой обработкой, после чего следует промывка и сушка. Инструмент не должен содержать никаких следов термической обработки.

В установках, использующих испарение электронным лучом, к катоду подводится высокое напряжение (1 – 10 кВ). В результате создается сфокусированный и ускоренный пучок электронов (сила тока около 200 А), который направляется на мишень с материалом покрытия. Мишень установлена в тигле из графита, керамики или меди. К тиглю подведен положительный потенциал. К противолежащей оснастке с покрываемыми изделиями подведено отрицательное напряжение, так называемое напряжение смещения. Положительные ионы распыленного вещества (например, титана) вступают в реакцию с реакционным газом (например, азотом) и образуют материал покрытия (например, нитрид титана), который осаждается на обрабатываемых изделиях. Рабочая камера изготавливается из нержавеющей стали. На ней монтируются системы нагрева и охлаждения.

установка, использующая испарение электронным лучом

При использовании электродугового испарителя на мишени зажигается электрическая дуга. Перемещение дуги по поверхности мишени управляется с помощью магнитных полей. Основная цель – обеспечить равномерное удаление материала с поверхности мишени и продлить срок ее службы. Существуют вакуумно-дуговые разряды с холодным и горячим (накалённым) катодами. В первом случае эмиссия электронов для поддержания разряда обеспечивается плазмой катодных пятен, через которые проходит весь ток дуги, во втором ‑ происходит термоэмиссия из нагретого до необходимой температуры катода. В момент поджига дуги на поверхности мишени возникает местный расплав. Начинается испарение материала мишени. Однако при испарении вместе с ионами материала разбрызгиваются неионизированные частицы металла (капли), которые также осаждаются на поверхности инструмента. Наличие этой капельной фазы является основным недостатком дугового метода, так как капли увеличивают шероховатость покрытой поверхности. Путём применения определённых конструкций испарителей, а также технологическими приёмами можно уменьшить количество и размеры макрочастиц в покрытии. Можно не допускать их до подложки, пропуская плазменный поток через специальные фильтры (сепараторы).

установка с электродуговым испарителем

Вакуумно-дуговой метод характеризуется наличием потоков высоко-ионизированной плазмы испаряемого материала. При подаче на подложку высокого отрицательного потенциала происходит очистка и активация (путём распыления) её поверхности ионами испаряемого материала, а также диффузия атомов покрытия в подложку. При последующем нанесении покрытия наблюдается взаимная диффузия атомов материала подложки в покрытие, и наоборот, а на границе образуется диффузионный слой толщиной 1,5...2,5 мкм. Это обеспечивает адгезию покрытий к подложке значительно более высокую, чем при других PVD-методах нанесения. При напуске в вакуумную камеру реакционных газов образуются соответствующие соединения с металлами, обладающие высокими физико-механическими характеристиками.

Вакуумно-дуговой метод отличается от других PVD-методов высокой степенью ионизации испаряющихся частиц, а также их начальной энергией, которая в несколько раз выше, чем, например, при магнетронном методе. Поскольку ускоренные ионы тормозятся в поверхностном слое покрытия толщиной в несколько нанометров, температура этого слоя может существенно отличаться от общей температуры подложки. Рост кристаллитов в покрытии сопровождается выделением второй фазы, состоящей из соединений примесных элементов. При достижении определённого количества и концентрации второй фазы она скачкообразно выделяется на поверхности покрытия, частично или полностью прерывая рост зёрен первой (основной) фазы. Периоды и толщина межслойных границ определяются количеством и составом примесных элементов, а также энергией ионов и плотностью тока на подложке. Например, покрытия TiN, осаждённые путём вакуумно-дугового испарения титанового сплава ВТ1-0, содержащего относительно небольшое количество примесей, имеют многослойную структуру (с периодом 10…30 нм).

Вакуумно-дуговой разряд используется в промышленных технологиях модифицирования поверхности для получения уникальных характеристик осаждаемых покрытий. Разряд в парах материала катода (металл, сплав, кремний, графит и др.) создает потоки плазмы с начальной энергией ионов в десятки и сотни (для тугоплавких металлов) электрон-вольт. В потоках плазмы также содержатся капли расплавленного материала катода или его твердые осколки. Из катодных пятен, в которых плотность тока составляет около 106 А/см2 и температура до 5000 ºС, испускаются потоки плазмы из частиц материала катода со степенью их ионизации, достигающей 100 %, что позволяет с помощью магнитных полей управлять направлением и плотностью этих потоков. Количество ионов, кратность их заряда и энергия имеют тенденцию к увеличению с ростом температуры плавления материала катода. При осаждении в высоком вакууме на подложке образуется слой катодного материала, толщина которого пропорциональна времени и плотности плазменного потока. При напуске в вакуумную камеру газов (азота, кислорода, сероводорода, углеродсодержащих газов и др.) на подложке синтезируются пленки, состоящие из соединений этих газов с испаряемыми материалами. Регулируя энергию ионов изменением отрицательного потенциала на подложке, можно управлять свойствами покрытий, обеспечивая необходимые физико-механические, антикоррозионные и другие характеристики. Высокая степень ионизации плазмы даёт возможность производить очистку поверхности подложки в высоком вакууме ее распылением ионами испаряемого материала и, тем самым, обеспечивать диффузионную связь с покрытием и, следовательно, высокую адгезию.

Важным достоинством вакуумно-дугового способа является практически полное воспроизведение химического состава испаряемого материала катода в составе покрытия. Вакуумно-дуговые испарители способны работать независимо от пространственного положения, что даёт возможность наносить на одну и ту же подложку материалы из различных источников. На дуговых установках можно наносить композитные и многослойные покрытия Для этого используется несколько мишеней различного химического состава. Применение нескольких одинаковых мишеней увеличивает скорость нанесения покрытия.

установка с магнетроном

Из установок, использующих метод распыления, широко используются установки на основе магнетронов. Магнетронный метод представляет собой разновидность метода катодного распыления, при котором у поверхности распыляемого катода (мишени) с помощью скрещенных магнитного и электрического полей формируется слой плазмы, плотность которой на порядки больше, чем в обычных (безмагнитных) системах катодного распыления. Следовательно, значительно возрастают плотность ионного тока на катоде и скорость его распыления, появляется возможность снизить давление рабочего газа и улучшить характеристики осаждаемых слоёв. Распылённые частицы покидают мишень в виде нейтральных атомов с начальной энергией в пределах 10 эВ, а затем в плазме тлеющего разряда частично ионизируются.

Обычно при осаждении покрытий на подложку подают отрицательный потенциал, в результате чего осаждаемое покрытие подвергается бомбардировке ионами инертного газа и распылённого вещества. При этом ионная бомбардировка осаждаемого покрытия приводит к созданию в нём сжимающих напряжений, следствием чего является столбчатая структура зёрен. Степень ионизации распылённых атомов мишени относительно невелика, поскольку они оставляют мишень в нейтральном состоянии и их ионизация происходит в межэлектродном пространстве. Поэтому плотность ионного тока на подложке такова, что температура поверхности покрытия существенно не отличается от температуры подложки. Несмотря на относительно низкую степень ионизации, ионная бомбардировка оказывает существенное влияние на структуру и свойства конденсатов, способствуя измельчению зёрен, снижению пористости, увеличению сжимающих напряжений и, соответственно, твёрдости покрытий.

Для получения покрытий, содержащих соединения с распыляемыми веществами, к инертному газу добавляют соответствующие реакционные газы (азот, кислород, метан и др.). Магнетронный метод позволяет наносить широкий спектр покрытий из разнообразных металлов и их соединений с высокой равномерностью свойств, в том числе высокотвёрдые износостойкие покрытия. Важным достоинством метода является отсутствие капель в потоке осаждающихся частиц. Процесс осаждения покрытий из соединений происходит в узком диапазоне давлений смеси технологических газов с аргоном, что несколько затрудняет контроль за процессом.

Повышение производительности, надежности, а также ужесточающиеся требования к качеству изделий и технологической среды обусловили эволюционное развитие вакуумного ионно-плазменного оборудования в направлении от установок периодического действия, требующих напуска атмосферы и перезагрузки рабочей камеры каждый технологический цикл, к установкам полунепрерывного и непрерывного действия, обеспечивающих частичное или полное совмещение рабочих и вспомогательных операций основного технологического процесса. Специфические особенности такого оборудования позволяют обеспечить непрерывность технологического процесса с использованием шлюзовых загрузочных систем и дополнительных рабочих камер для проведения вспомогательных операций, что влечет за собой существенное усложнение структуры и количественного и качественного состава элементной базы вакуумных систем.

Многокамерные установки, несмотря на высокую стоимость и сложность, обладают рядом существенных преимуществ, обуславливающих их внедрение в производство. Основными достоинствами являются:

высокая воспроизводимость технологического процесса, достигаемая установившимися условиями вакуумной среды и предварительной обработкой изделий во вспомогательных рабочих камерах;

высокая производительность процесса, обусловленная одновременным проведением различных технологических операций в отдельных камерах;

возможность использования различных физико-химических воздействий в вакуумно-изолированных камерах;

увеличение выхода годных изделий за счет снижения влияния привносимой дефектности из-за отсутствия контакта с атмосферой при транспортировке изделий из одной рабочей камеры в другую;

возможность автоматизации технологического процесса путем полного исключения ручных операций из технологического цикла обработки изделий;

стабильность и надежность работы аналитических приборов при отсутствии их контакта с технологической средой рабочей камеры.

studfiles.net

Нанесение полимерных покрытий методом экструзии

Нанося расплав полимера методом экструзии через плоскоше - левую головку на различные подложки, получают комбинированные пленочные материалы. Подложкой, или основой, т. е. материалом, который покрывается расплавом полимера, могут служить пленка из другого термопласта, бумага, картон, алюминиевая фольга, ткани. Ниже рассматривается технология нанесения полимерных покрытий па полимерные пленки, т. е. получение комбинированных пленок, представляющих собой двух - или многослойные системы из различных полимерных пленок.

Производство комбинированных пленок представляет собой •один из способов модификации пленок, позволяющий получать материал с заданным комплексом свойств. Требования к материалу могут включать, например, сочетание высоких механических показателей одного полимера со способностью к сварке или термоформованию другого.

Принципиальная схема нанесения полимерных покрытий на полотно основы приведена на рис. 4.39. Основа с рулона 1 поступает на валок 2 предварительного подогрева и далее проходит гуммированный валок 3 н полированный барабан 6, охлаждаемый водой. Расплав из экструдера 4 через плоскощелевую головку 5 наносится на движущуюся основу. Гуммированный валок 3 создает давление, достаточное для оирессовывания покрытия на основе,- Пройдя систему направляющих валков 7, устройство для обрезания кромок 3, тянущие валки 9, полотно с нанесенным покрытием наматывается на рулон 10. Два валка— гуммированный прижимной 3 и металлический охлажда-

| Рис. 4.39. Принципиальная схема нанесения полимерных покрытий: 1—рулон с пленкой-основой: 2 —-валок подогрева основы; 3 — гуммированный валок; 4- экструдер; .5 — плоскощелевая головка; в — охлаждающий валок. 7 — направляющие валки: 8 — устройство для обрезания кромок; 9 тянущие палки; 10 — рулон с готовой продукцией |

ющий 5 — называют ламинатором, и весь процесс нанесения полимерных покрытий на основу часто называют ламинированием.

Наиболее распространенными полимерами для нанесения покрытия являются ПЭНГ1 с высоким значением ПТР и полиамиды; в качестве основы обычно используется полиэтилснтерефта - латлая пленка.

Рассмотрим наиболее существенные закономерности процесса нанесения покрытий на примере получения ламинированных полнэтилентерефталатных пленок. Основная задача при получении пленочного покрытия состоит в обеспечении адгезии покрытия к подложке. Адгезия покрытия к материалу подложки определяется природой полимеров, состоянием поверхности основы— наличием на ней микродефектов. В общем случае адгезия всегда выше, если полимер, образующий покрытие, и полимер подложки полярны. Полиэтилен—неполярный полимер и не образует связей с пйляриыми группами ПЭТФ. Но по выходе из головки экструдера в молекулах полиэтилена вследствие окисления образуются полярные группы, способствующие адгезии полиэтилена к полиэтилентерефталату. Чем ближе головка к поверхности подложки, тем лучше условия адгезии. Минимальное расстояние от головки до подложки достигается У-образной формой головки. Повышению адгезии полиэтилена к ПЭТФ способствует также специальная обработка поверхности полиэтилентерефталатной пленки коронным разрядом.

Принцип обработки поверхности пленки коронным разрядом заключается в прохождении пленки в электрическом поле электродов, к которым приложено переменное напряжение 18— 25 кВ с частотой 20—40 кГц. Под действием высокого напряжения происходит образование свободных радикалов и различных функциональных групп на поверхности пленки, увеличивающих адгезионную способность ПЭТФ. Для увеличения адгезии полиэтиленового покрытия к полиэтилентерефталатной пленке на последнюю может наноситься слой грунтовки, например раствор

| Рис. 4 40. Технологическая схема получения ламннирозанной ПЭТФ-пленки: 1 — стеллаж для рулонов ПЭТФ-пленки; 2 — размоточное устройство: .? — установка для обработки пленки коронным разрядом; -/ - узел грунтования пленки и подсушки; 5 — ■сушильный барабан; п — валок для нанесения грунтовочного раствора. 7 — ванна для грунтовочного раствора: &, /;? — приборы непрерывного контроля толщины пленки: 9 — узе*. ламинировании; 10 — экструдер; //—охлаждающий валок; 12 — нож для обрезании кромок; /-/ — тянущие палки; /5 —установка напыления крахмала; 16 —* намоточное.•устройство; 11 — стеллаж для рулонов ламинированной пленки |

полиэтилена мина б изопропиловом спирте. Повышенная температура расплава и подогрев пленки-основы способствуют лучшему затеканию расплава полиэтилена в микродефекты основы. Наибольшая прочность адгезионного шва достигается при максимальном заполнении микродефектор на поверхности основы, что объясняется увеличением контактов между активными группами обоих материалов.

На рис. 4.40 приведена технологическая схема получения ламинированных полиэтнлентерёфталатных пленок. Пленка с размоточного устройства 2, пройдя группы направляющих и натяжных валков, поступает в установку коронного разряда 3, где проходит между электродами с напряжением 25 кВ. С установки коронного разряда пленка попадает па узел грунтования 4. Грунтование поверхности пленки заключается в нанесении на ее поверхность слоя грунтовки — 0,5%-го раствора по - лнэтиленамина в изопропиловом спирте. Нанесение грунтовочного раствора осуществляется с помощью специального валка б, на поверхности которого имеются ячейки глубиной 20 мкм, захватывающие грунтовочный раствор из ванны 7. Пленка прижимается к поверхности валка 6 двумя валками — нижним, гуммированным, и верхним, хромированным. Избыток грунтовки удаляется ножом. Подсушка пленки происходит на поверхности барабана 5, обогреваемого горячим воздухом с температурой 130 °С.

Подсушенная пленка, пройдя толщиномер 8, поступает в

узел ламинирования — ламинатор 9. Ламинатор состоит из экструдера 10, охлаждающего хромированного валка 11, прижимных гуммированного и хромированного валков и съемного гуммированного валка. Экструдер снабжен плоскощелевой головкой, из которой расплав полиэтилена, пройдя предварительно через фильтр, наносится на пленку. Покрытие охлаждается на валке 11, имеющем температуру 20 °С. Экструзия полиэтилена ведется в диапазоне 280—320 СС. Для получения качественного покрытия важное значение имеет расстояние от формующей щели до охлаждающего валка. Ламинированная пленка огибает охлаждающий валок и снимается с неги гуммированным валком.

Далее пленка поступает на обрезание кромок: по краям пленки образуются утолщения, поэтому примерно по 40 мм с каждого края обрезается с помощью дисковых ножей 12. Обрезанные кромки непрерывно отводятся через пневмопроводы в бункеры сбора кромок.

После обрезания кромок ламинированная пленка проходит группу натяжных валков, второй толщиномер 13, тянущие валки 14 и поступает в установку напыления крахмала 15. Крахмал напыляется на полиэтиленовую поверхность пленки для уменьшения слипаемости слоев в рулоне и снижения заряда статического электричества. После обработки крахмалом ламинированная пленка поступает на намоточное устройство 16.

Качество ламинированных пленок оценивается ио следующим показателям: стабильность размеров, внешний вид поверхности, раэнотолщинность покрытия, адгезия между слоями, отсутствие запаха, деформация пленок.

Ламинированные полиэтилентерефталатные пленки применяются в электротехнической промышленности, в легкой н пищевой промышленности как упаковочный материал, для покрытия документов и т. д.

proizvodim.com