Тампонная печать: практические советы. Пленки для тампопечати

Обучение печатников

Со многими клиентами Санкт-Петербурга и Северо-Запада мы работаем с начала века. Первые тиражи были отданы Заказчикам в начале 2002 года и с тех пор наша команда постоянно подтверждает высокое качество услуг.

Со многими клиентами Санкт-Петербурга и Северо-Запада мы работаем с начала века. Первые тиражи были отданы Заказчикам в начале 2002 года и с тех пор наша команда постоянно подтверждает высокое качество услуг.

Наша цель - взаимовыгодное сотрудничество с рекламными агентствами, заказчиками рекламной продукции. Мы готовы сотрудничать с промышленными предприятиями, использущими нанесение логотипов, текстов, изображений методом тампопечати.

Мы готовы работать до последнего литра воздуха в компрессоре.

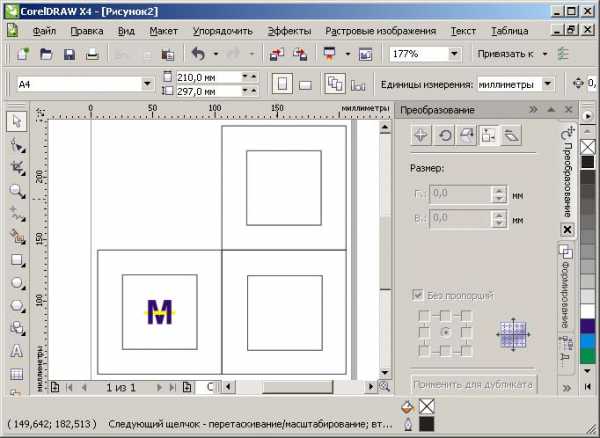

Данная статья призвана помочь дизайнерам освоить подготовку макетов к фотовыводу для тампопечати. Т.к. самым распространенным средством работы с векторными макетами является Corel Draw, рассмотрим подготовку макета именно в этой программе. Если у Вас под руками Корела не оказалось, Вы можете скачать ознакомительную версию с официального сайта разработчика. Т.к. большинство материалов нашего сайта посвящено сувенирной продукции, мы рассмотрим с Вами формат клише 100Х100 мм. Существенной разницы нет.

Для пробы возьмем не самую сложную, но и не самую простую работу... Звонок по телефону, менеждер радостно объявляет о том, что нашла (нашел) первый заказ на тампуху и заказчик сейчас пришлет по почте макет. Если в качестве заказчика выступает опытное рекламное агентство, то скорее всего макет будет удобоворимым. Если конечный заказчик, то стоит зажать руки в кулаки и терпеливо ждать, т.к. макет может оказаться в ворде, экселе, а был случай, что в формате 1С. Для справки рассмотрим макет в чуднЫх форматах. Если макет представляет собой растровую картинку встроенную в некий файл, то посмотрите внимательно на сам макет. Может быть его легче отрисовать заново, чем пытаться объяснить Заказчику разницу между векторным и растровым изображением. Обязательно сверьте тех. задание. Это конечно вопрос менеджера, но лучше проверить. Распространенная ошибка Заказчика - считать, что яркий цвет на темном изделии это печать в 1 краску. Мы то с Вами знаем, что кроющие краски - золото, серебро, черный и белый. Остальные краски прозрачные и получив при печати коричневый вместо красного мы устанем объяснять Заказчику, что он сэкономил с побочным эфектом. Лично я считаю, что если макет не нравится и Вы доверяете своему вкусу, лучше его не делать, а еще раз обсудить. Скорее всего это будет принято в штыки, но в любом случае при любом результате Вы будете достойны доверия и уважения.

Так или иначе пора придти к Корелу. Итак, открыт векторный макет, видим красную ручку, на ней яркий макет из желтого и синего цвета. Насторожились? Правильно. На всякий случай уточним у печатника, как он будет печатать, с подложкой или в 2 удара? С подложкой. Что ж, начинается работа. Открываем чистый лист, рисуем на нем прямоугольник с размерами 100х100 мм. Это размер нашего клише. На вкладке размеров задаем размер 60х60 мм. и создаем копию относительно центра исходного прямоугольника. Дополнительное построение необходимо в том случае, если Вы располагаете на клише несколько работ и Вам нужно ориентироваться так, что бы не выйти из области печати. Учитывая, что нам понадобится 3 клише, переходим на вкладку "Перемещение" и копируем прямоугольники на 100 мм. вправо, затем вверх. Заготовка под клише готова. Копируем наш макет на страницу с клише, распологаем его в прямоугольнике 60х60.

Обратите внимание, что желтый у нас "ныряет" под синий по краям и накладывается на синий в центре. Существует несколько методов решения этой проблемы, мы попробуем решить ее в лоб.

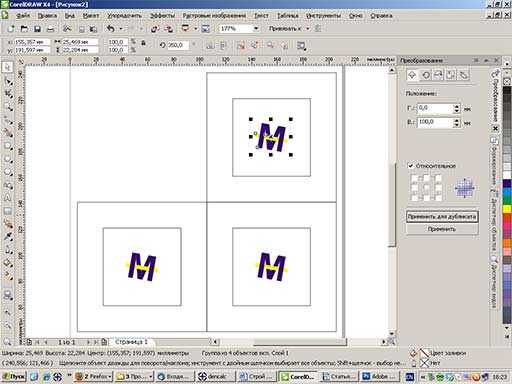

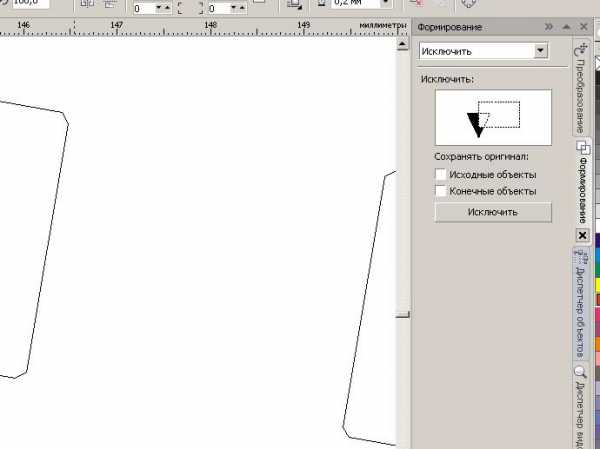

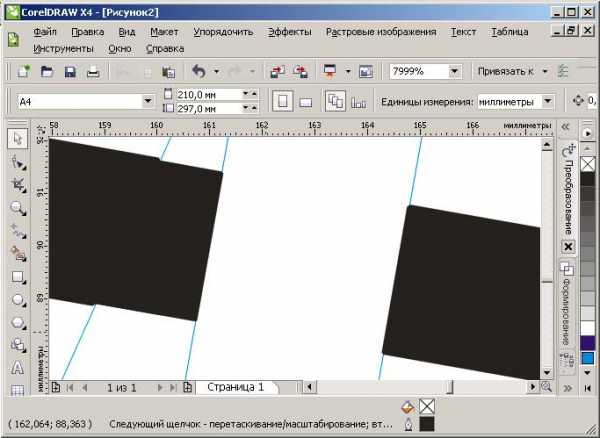

Для начала размножим макет на 3 клише. Перед этим повернем макет на -10 градусов. Поворот изображения необходим для предотвращения вычерпывания краски ракелем при печати объектов содержащих прямые. Копируем ВСЕГДА точными цифрами. У начинающих дизайнеров иногда проскальзывает желание делать «на глазок». Не рекоммендую. Ошибка проявится в самый неподходящий момент. Для начала сделаем подложку. Для этого разгруппируем объекты и с помощью инструмента «Упорядочить > Формирование» объединим объекты в один. «Группировка» или «Объединение» не очень подходит. Нам нужно сделать треппинг по всему контуру запечатываемых объектов. После объединения перекрашиваем подложку в черный и даем абрис 0,2 мм белым.

При выборе последовательности печати красок необходимо учитывать площадь запечатки того или иного цвета, т.к. скорость высыхания краски будет различна. В данном примере на подложку вторым цветом мы будем класть желтую краску, ее площадь меньше. Соответственно треппинг нужно делать на желтом. С помощью Формирования вырезаем объект «М» из желтой полосы и используя инструмент «Форма» добавляем новые узлы так, что бы желтый цвет на 0,1 мм заходил под синий.

Результат перекрашиваем в 100% (кардинально) черный цвет. На рисунке показан треппинг. Голубого объекта быть не должно, нарисовал только для наглядности.

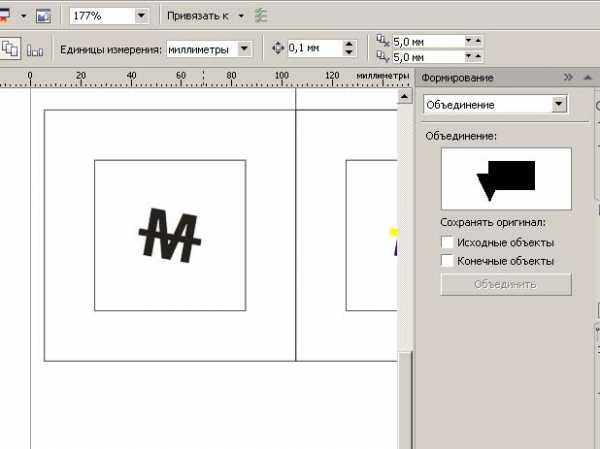

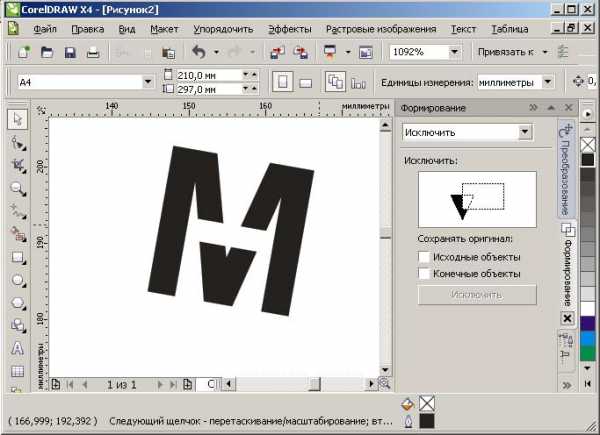

С объектом «М» поступаем жестко. С помощью инструмента «Формирование» вырезаем желтую полосу и перекрашиваем в черный цвет. Вот, что у нас получилось.

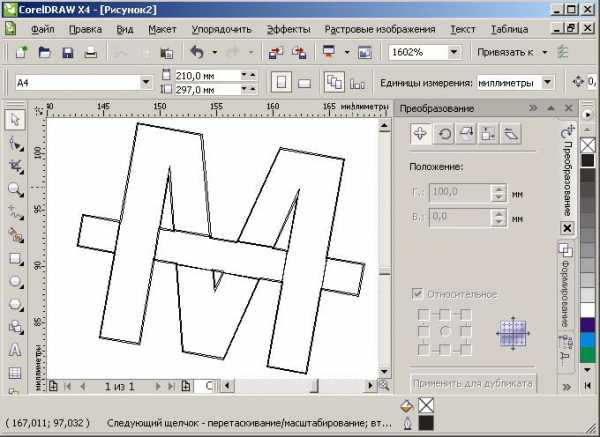

На последнем рисунке покзаны контуры всех объектов для наглядности собранных на одном клише.

Убираем дополнительные прямоугольники и файл готов к фотовыводу.

При копипасте не забывайте ставить ссылку на наш сайт.

oldprinters.ru

Рекомендации по подготовке макетов на тампопечать ― Тампо ру

ВИТРИНА >> РЕКОМЕНДАЦИИ ПО ПОДГОТОВКЕ МАКЕТОВ ДЛЯ ТАМПОПЕЧАТИ.

Учитывая универсальность поставляемого для сувенирного бизнеса тампопечатного оборудования, а также нюансы, заложенные в самом принципе тампонной печати, при размещении заказа необходимо придерживаться следующих правил:

1. Размер печати.

Размер изображения при нанесении его тампопечатью ограничен конструктивными особенностями печатных машин. В основном, применимы клише размером 100х100 мм, с которых возможен перенос изображения всего лишь 60х40 мм.

Мы печатаем в форматах 60х40, 100х60, 140х40 мм.

2. Толщина печатных и пробельных элементов.

Не увлекайтесь микрогеометрией. Орел видит мышь с высоты в 1 километр. Человеческий глаз не различает элементы менее 0.2 мм. уже с расстояния в 1 метр. К тому же, чем больше (толще) элемент печати, тем он лучше держится на предмете. Это особенно актуально при тампопечати на ручках, так как нанесенное изображение будет в постоянном контакте с пальцами человека, на которых, кроме естественного жира, могут быть и следы других активных растворителей (например, ацетона и спирта). По этим причинам, мы не рекомендуем использование линий толщиной менее 0.2 мм и шрифтов высотой менее 0.8 мм.

Чтобы увидеть, насколько читаемо будет Ваше изображение на предмете, уменьшите его до размера нанесения и распечатайте на обычном лазерном принтере в режиме 600 точек\дюйм. Качество полученного изображения будет сходным с тампопечатью.

3. Плашки.

Квадрат Малевича прекрасен, но воспроизвести его тампонной печатью более чем сложная задача. Как Вы уже, наверное, знаете, печатные элементы представляют собой углубления на поверхности клише. Клише смачивается краской и ее излишки удаляются ракельным ножом. Поскольку давление ножа на плоскость клише достаточно высокое, нож – ближе к середине плашки - начинает проваливаться в углубления печатных элементов, пропорционально уменьшая толщину красочного слоя, переносимого тампоном. В итоге, вместо равномерно укрытой поверхности имеем «лысое» пятно (непропечатку) в середине плашки.

Вопрос, отчасти, решается уменьшением давления ножа, но в этом случае ракель очищает клише хуже и остатки краски могут быть перенесены тампоном на предмет.

Наша рекомендация – для тампопечати, по возможности, располагать в плашках какие-либо пробельные элементы нанесения, чтобы увеличить площадь опоры ножа и, соответственно, уменьшить его провал.

4. Искажения.

Поскольку в тампонной печати изображение с клише на предмет переносится через промежуточный носитель, то его форма в сочетании с формой поверхности предмета приводят к графическим искажениям наносимого изображения. Для того чтобы уменьшить искажения, следует придерживаться следующих правил:

4.1 Тампопечать по цилиндрическим поверхностям:

- при тампопечати на ручках высота изображения не должна превышать 0.7 диаметра цилиндра в месте печати*

- при нанесении на кружки рекомендуем ограничить ширину изображения 50% от ширины кружки в месте печати, чтобы избежать, так называемой, «улыбки» логотипа.

4.2. Тампопечать по сферическим и конусным поверхностям:

В идеале, геометрия изображения должна соответствовать форме предмета, т.е. на сферических предметах предпочтительнее размещение округлых или овальных изображений, а на конических – изображений с конусообразной геометрией. Если Вы планируете тампопечатью нанести квадрат на шар, то на выходе получится заметная «подушка». Для уменьшения этого эффекта следует уменьшить размер печати.

5. Нанесение на рельефные (рифленые) материалы.

Поскольку тампопечать построена на косвенной передаче краски на запечатываемую поверхность, толщина однократного красочного слоя колеблется в пределах от 8 до 15 микрон (для сравнения – в трафаретной печати от 15 до 25 мкм). Поэтому, при печати по рельефным материалам, имеющим микрогеометрию поверхности более 15 мкм. (дизайнерские бумаги, кожзамы, ткани, нешлифованное дерево) следует учитывать вероятность возникновения на оттиске пробельных элементов вместо печатных.

6. Тампопечать на прозрачные материалы (оргстекло (акрилы), пленки, стекло).

При печати на «прозрачку» цвет всегда уходит в темную часть спектра. Т.е., если необходимо нанести тампопечатью, скажем, красный цвет (485 по Pantone), то его оттенок на прозрачном материале будет восприниматься как бордовый.

При нанесении быстросохнущих (однокомпонентных) красок вопрос соответствия напечатанного цвета заданному полностью решается дополнительным краскопрогоном белой краской (подложкой).

При печати компонентными красками, требующими высокотемпературного обжига либо длительного времени для закрепления, использовать подложку не предоставляется возможным. В этом случае в тампопечати применяется «разбелка» цвета, т.е., в красный добавляется немного белой краски. В итоге, красный на предмете будет красным. Просто красным.

7. Печать по Pantone.

Воспроизведение цвета смесевыми красками, т.е. по Pantone, на не белых предметах весьма сложная задача. К примеру, тот же базовый красный цвет у всех производителей красок для тампонной печати имеет свой оттенок, при этом рецептуры смешения для получения заданного оттенка по Pantone практически схожи. Более того, в разных партиях оттенок одного и того же базового цвета может различаться. Основной цвет предмета, толщина нанесенного красочного слоя, освещенность помещения также вносят существенные коррективы в восприятие цвета на предмете.

Контрольно-измерительные приборы, используемые для определения цвета в «большой» полиграфии, практически не применимы для тампопечати. Поэтому, контроль цвета осуществляется «на глаз», т.е. субъективно. Квалификация и опыт тампопечатника в этом вопросе играют первую и решающую роль. Оттенок подбирается максимально приближенным к заданному цвету и, при необходимости, либо в присутствии заказчика, либо посредством изготовления сигнальных образцов до запуска тиража.

По основным моментам, пожалуй, все. Требования к макетам можно посмотреть ниже.

---

* Размер печати на корпус ручки также ограничен формой и размером клипа. Например, при тампопечати на ручках с широким клипом всегда следует уменьшать высоту нанесения на корпус в области клипа, чтобы избежать поворота ручки из-за касания клипа тампоном.

ТРЕБОВАНИЯ К МАКЕТАМ НА ТАМПОПЕЧАТЬ:

- Макет должен давать однозначное представление о расположении изображения на предмете.

- Все изображения и шрифты должны быть переведены в кривые в векторных форматах CorelDraw (*.cdr 6-14), Adobe Illustrator (*.ai 3-8) либо PDF. Превью в просмотровых файлах (jpg, gif или pdf) обязательно.

- Указание номеров Pantone обязательно.

- Минимально допустимая толщина штриха 200 мкм (0.2 мм).

- Минимально допустимое расстояние между элементами 200 мкм. (0.2 мм).

- В надписях приветствуются шрифты без засечек с положительным разрежением букв на 5-10%. Минимально возможная высота шрифта – 0.8 мм.

- Высота печати на цилиндрическую поверхность - не более 0.7 диаметра в месте печати (зависит от геометрии логотипа и/или размера предмета). При печати на кружках и бокалах рекомендуемая ширина печати не более 0.5 диаметра в месте печати.

- При печати на плоскость «в края» обязательное чистое технологическое поле не менее 1.5 мм. по периметру.

tampo.ru

Тампонная печать: практические советы

Что нужно учитывать при выборе партнера?

Есть замечательное высказывание, которое полностью характеризует производственный процесс: «Качество, цена и срок. Выберите из данного списка два параметра, остальным придется пожертвовать». Первое, на что обращают внимание при выборе компании партнера – это цена. Если вы хотите получить самую низкую цену на рынке, то будьте готовы либо долго ждать, либо получить некачественное нанесение. Лучше ориентироваться на рыночные цены, т.е. нужно выбрать из всего диапазона цен среднюю стоимость и договориться о постоянном сотрудничестве, получив скидку. При средней загруженности производства стандартный срок на подготовку макета и вывод пленок 2–3 дня, настройка оборудования занимает 40 мин. на каждый цвет, нанесение можно сделать за 8–часовую смену (из расчета производительности станка 6000 ударов/ч). Поэтому если вы заказываете 5000 ручек с печатью в один цвет, то будьте готовы получить свой тираж через 4–5 дней. Параметр качества зависит от помещения, количества и квалификации персонала, оборудования, расходных материалов. Попробуйте посетить производство подрядчика, и вам многое станет понятно. Помещение должно быть большим для того, чтобы можно было разместить товары и оборудовать место печатника; чистым, чтобы пыль не попадала в краску и на готовые изделия. Станков должно быть более трех, желательно 1– и 4–цветных. Хорошо если станки новые и неиспачканные. Количество печатников более трех человек, чтобы они могли заменять друг друга.

Как организовать собственное производство?

Теперь, понимая, по каким параметрам выбирают компанию-партнера, давайте рассмотрим, на какие детали должен обратить внимание поставщик или рекламное агентство, которое собирается обзавестись собственным производством. Помещение. Особое внимание следует обратить на выбор помещения. Оно должно быть достаточно чистым, так как пыль и грязь неминуемо окажутся в краске, на изделии или на клише, что приведет к задиранию клише и порче тампона. Также следует обратить внимание на температуру в помещении, так как чем она ниже, тем гуще краска и тем хуже тампон переносит ее на изделие.

Оборудование. Станки отличаются по количеству красок, которые можно наносить на изделие: 1, 2 и 4 краски. Немаловажное значение имеет производитель оборудования, а также тип системы: закрытая или открытая. Если компания печатает в основном однокрасочные логотипы, то смысл покупать многокрасочный станок небольшой, так как заказы на печать в две краски и более выгоднее разместить на стороне. Для печати небольших, постоянно сменяющихся тиражей лучше всего выбирать станок с открытой системой печати. Это позволит сэкономить на материалах для печати и времени наладки. Закрытая система выгодней на больших тиражах, так как станок не нужно смывать, закончив смену, потому что краска находится в герметичных стаканах и не засыхает. Чем сложнее станок, тем больше внимания нужно уделить производителю. Немецкие станки точнее и качественнее, однако их стоимость может отпугнуть даже компанию среднего уровня. Если у вас есть средства и большой объем заказов, можете быть уверенны, что станок немецкого производителя вас не подведет и не встанет во время печати тиража. Лучше не покупать совсем уж дешевые станки – радость от сэкономленных денег может быстро превратиться в сожаление об испорченных заказах и вынужденных простоях.

Расходные материалы – важная составляющая процесса печати. Выбирая между спиртовыми и водными клише, мы отдаем предпочтение спиртовым, так как стойкость и четкость у них значительно выше, чем у водных. Однако производители рекомендуют покупать водные клише для маленьких тиражей, а спиртовые для больших. Также нужно выбрать тампоны определенной формы и мягкости. Чем жестче тампон, тем дольше у него срок службы; однако чересчур жесткие тампоны не могут печатать большие логотипы. Мы рекомендуем покупать тампоны с жесткостью 4-6 ед. Кроме того, необходимо иметь комплект одинаковых тампонов, потому что тампоны разной формы могут вносить искажение в логотип. Тампоны прямоугольные вытянутые применяются для печати длинных и узких логотипов, например, на ручках. Квадратные тампоны большого размера нужны для печати больших логотипов на плоских поверхностях или на кружках. Обратите внимание, что при печати на кружках логотип может приобретать эллиптическую форму, поэтому лучше не злоупотреблять с размерами наносимого изображения. Следует также очень внимательно относиться к работе и хранению силиконовых тампонов. При консервации тампона следует смазать его специальным маслом, а при эксплуатации следить, чтобы его не порезали об острые поверхности.

Квалифицированный персонал. Очень важно иметь на производстве квалифицированных специалистов: печатников, технолога и дизайнера. Спрос на печатников на рынке очень велик, потому что большинство компаний организует свое производство, считая это быстроокупаемым вложением. Так как нет специальных училищ и техникумов, где готовят печатников тампонной печати, люди приходят из разных областей и учатся у более опытных коллег. На обучение требуется не менее одного года практики и очень опытный наставник. Иногда компании предпочитают иметь квалифицированного технолога или начальника производства, который занимается настройкой станков и закупкой красок, а также владеет технологическими приемами. Особое внимание следует уделить работе дизайнера. Только грамотное владение векторной графикой и приемами растрирования позволит создавать уникальные и качественные продукты.

Какие хитрости должен знать технолог?

Будем считать, что станок куплен, помещение теплое и чистое, ракель, тампон и краски имеются в нужном количестве. Пора приступать к работе. Давайте остановимся на некоторых технологических тонкостях, которые нужно учитывать при работе. 1. Прижим ракеля. Слабый прижим будет препятствовать очищению клише, сильный приведет к тому, что клише будет царапаться,а краска на плашках будет вычерпываться, оставляя на логотипе залысины. 2. Неоднородный рельеф клише. На рис. 1, показано, что при печати логотипа большая плашка находится рядом с тонким текстом. В данном случае мы столкнулись со сложностью, о которой продавец станка забыл упомянуть, так как не знал о ней: если краска густая, то не пропечатывается тонкий текст; если жидкая, то растекается плашка. Мы долгое время пытаемся найти баланс по густоте красок. Результат улучшается, но эффект, который хотелось бы получить, еще не достигнут. И достичь его не получится. Дело в том, что при засветке клише, образуются канавки одинаковой глубины, но разной ширины. На месте плашки краски много, следовательно, процесс высыхания долгий, а в тонких буквах краски совсем мало, поэтому она быстро густеет. Для данной работы необходимо выровнять пропорции глубины и ширины, а это можно сделать только одним способом – уменьшив глубину травления в плашке. Для этого при выводе пленок дизайнеру нужно растрировать плашку, чтобы часть света пробивалась через пелену пленки при засветке. 3. Неровные края отпечатанного изображения. Однажды к нам обратился клиент, которому напечатали логотип, края которого были похожи на зубчики пилы. На все его возражения по поводу качества печати, ему говорили, что это нормально и никаких улучшений добиться не удастся. Наш дизайнер сделал обводку логотипа перед выводом пленок и «пила» исчезла. 4. Дырочки на плашке. Такая ситуация может произойти по трем причинам: • краска слишком густая и подсыхает раньше, чем ложиться на изделие, поэтому необходимо добавить растворитель; • само изделие имеет пористую структуру. В данном случае ничего сделать нельзя. Нужно объяснить заказчику причину и получить от него разрешение на продолжение работы; • некачественно выведенные пленки. Требования к пленкам при тампопечати отличаются от полиграфических, поэтому нужно очень четко следить за плотностью покрытия пленки. Если в ней есть дырочки, то пленки следует переделать. 5. При печати 2–х компонентной краской на металлических поверхностях время высыхания краски составляет от трех дней до недели. Этот срок можно сократить до одного дня, пропуская ручки через туннельную сушку. 6. При печати многоцветных логотипов старайтесь избегать наложения цветов друг на друга. Это может привести к изменению цвета.

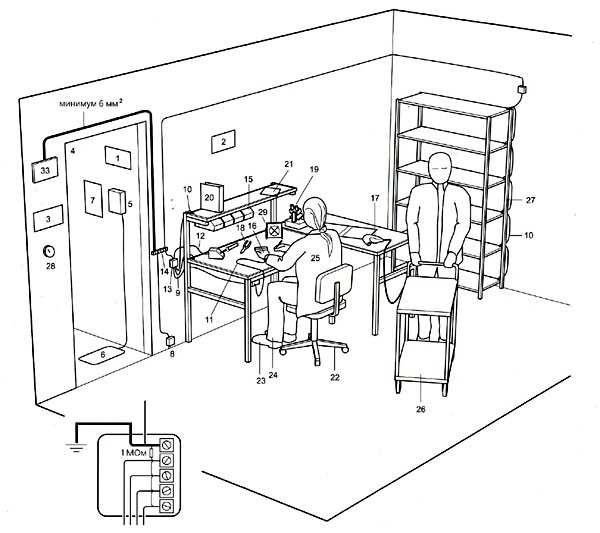

Эргономика рабочего места печатника

Производительность станка может зависеть не только от параметров привода, но и от правильной организации места печатника. Для правильной эргономики необходимо учитывать следующие параметры: • краски должны храниться в специальных емкостях в отдельном ящике. Каждая банка должна быть подписана. Наиболее часто используемые цвета красок можно заливать в отдельные бутылочки и маркировать их. Это экономит время смешивания пантонных цветов; • изделия, подготовленные к печати, следует раскладывать на специальные поддоны, с которых печатник забирает заготовки. С другой стороны станка должен стоять поддон, на который печатник укладывает готовые изделия. После заполнения поддона его помещают в специальный шкаф; • место печатника следует организовать таким образом, чтобы он производил как можно меньше посторонних движений, т.е. нужно минимизировать амплитуду движений.• оправка должна четко фиксировать изделие и не давать ему двигаться во время печати; время установки и снятия изделия должно быть минимальным; • работать лучше всего при комнатной температуре. Если температура ниже, необходимо добиться комнатной температуры и только после этого начать печатать. Если не получается установить в помещении необходимую температуру, то можно использовать фен, направив струю теплого воздуха в место печати.

Надеемся, что эта статья упростит задачу выбора партнеров или организации собственного производства, а также и сделает проще реализацию поставленной задачи, а, следовательно, поможет сэконономить время и деньги.

Автор: Алексей Мартиросов, исполнительный директор компании «Мичман».

pechatnick.com

Клише для тампопечати. Изготовление клише в Санкт-Петербурге

Стоимость изготовления клише 900 руб размером 100х100 мм.

Также есть в ассортименте ракельные ножи для тампопечати :

толщина 0,17мм- для водных клише.

толщина 0,25- для спиртовых.

толщина 0,5 -для клише Алюкорекс (Alucorex)

Цена по 1800 руб/метр

Оказываем услуги по травлению (изготовлению) клише (спиртовых, водных,стальных) любого формата .

Отправим клише другие расходные материалы по всей России.

Доставка за счет покупателя (оплачивает при получении)

Клише представляет собой носитель печатного изображения. Для каждого нового печатного изображения используют новое клише. Печатное изображение получают на клише путем глубокого травления. В зависимости от назначения клише средняя глубина травления составляет 15-30 мкм.

Из-за того, что печатный тампон может переносить только ограниченное количество краски, более глубокое травление не представляется целесообразным. При глубине травления 25 мкм тампон снимает пленку краски только приблизительно 12 мкм; остаток сохраняется в углублении клише.

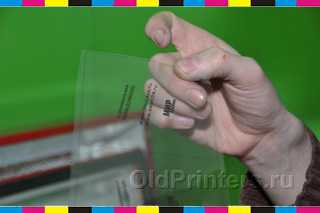

Так как пленка краски почти на 40 % состоит из разбавителя, который во время перенесения и сушки испаряется с поверхности запечатываемого изделия, остающийся эффективный слой краски имеет толщину около 8 мкм Пленки для изготовления клише. При изготовлении клише всех типов для копий используют хорошо кроющую позитивную пленку эмульсионная сторона снизу.

Изготовитель клише должен сначала подготовить подобную пленку, используя пригодный для репродуцирования оригинал. Еще в процессе изготовления пленки на качество печати можно оказать влияние следующим образом: Путем цветоделения за одну экспозицию одного растра: Для фотополимерных клише число растровых точек на 1 см^2, а также %-е значение растра обусловливают последующую глубину отпечатка. Кроме того, некоторые виды клише могут быть изготовлены только с применением растрирования.

Кроме того, для больших поверхностей растр используют в целях предупреждения зависания ракеля. Для четырехцветных отпечатков посредством %-го значения растра получают необходимый цветовой тон. Для удлиненных изображений зависание ракеля можно предупредить тем. что изображение монтируют под углом приблизительно 5-15° к направлению движения ракеля.

Виды клише

В зависимости от требуемого качества печати и величины тиража используют клише разного виды.

Фотополимерные клише

Данные клише состоят из фотополимерного слоя, чувствительного к УФ-излучению и покрытого защитной пленкой, что обеспечивает удобное хранение и беспроблемную обработку.

Клише этого вида в настоящее время существуют во многих вариантах: Материал — Чисто фотополимерные клише без пластины-основы. Указанные клише состоят только из светочувствительного синтетического материала. — Фотополимерный слой на пластине-основе из металла. Клеящий слой соединяет тонкий металлический носитель с фотополимерным материалом.

Экспонирование

Защитную пленку допускается снимать с фотополимерного клише только при слабом освещении или в темной комнате, так как иначе становится возможным ошибочное экспонирование. Для всех распространенных фотополимерных клише время экспонирования составляет приблизительно 2-3 мин. Для экспонирования применяют трубчатые ультрафиолетовые осветители.

Проявление

Различают три вида фотослоев: — водопромываемые — промываемые на основе спиртовых растворов. — щелочные Фотослои двух видов промывают с помощью плюшевых валиков до тех пор, пока.не станут хорошо видны углубления. В заключение, чтобы клише можно было использовать в печатных станках, клише должны быть подвергнуты окончательной обработке /сушке, затвердеванию/.

Применение

В принципе все виды клише позволяют достичь хорошего качества печати. Однако на практике существуют следующие отличия: Чисто пластмассовые клише могут быть зажаты в держателе с по¬мощью вакуумной пластины. Для этого используют отдельный вакуумный насос. Клише с металлическим носителем притягиваются к магнитной пластине. Если на клише находится только одно печатное изображение, оба исполнения могут быть также нанесены на имеющееся стальное клише с помощью двойной клеящей ленты или аэрозольного клея. По всей вероятности, в ближайшем будущем большое значение приобретут промываемые в воде фотослои, т.к они экологически безопасны. Кроме того, для них не требуется приготовление специальных проявляющих жидкостей.

Двухслойный материал проще поддается обработке, так как всегда может быть достигнута правильная глубина вымывания. Недостатком является! что здесь растровые поверхности могут быть использованы с ограничениями или вообще не применяются, потому что отдельные растровые точки не вступают в прочное соединение с несущим слоем и, следовательно, могут легко оказаться разрушенными ракелем.

Однослойный материал немного труднее подвергается обработке, так как на результат промывания влияют время экспонирования и вид выбранного растра. Кроме того для избежания слишком большой глубины данные клише в принципе нельзя изготовлять без растровой пленки. Таким образом, для каждой из областей применения имеются определенные виды клише, так как, например, большие поверхности невозможно обработать без растра. Тонкие линии очень мелких изображений могут оказаться разорванными из-за растровых точек, вследствие чего оттиск будет плохим. Для всех фотополимерных клише размер тиража очень сильно зависит от правильной настройки печатного станка и составляет от 500 до 20.000 проходов ракеля. Вследствие того, что поверхность материала даже после интенсивного твердения остается относительно мягкой, клише может оказаться разрушенным при воздействии ракеля даже из-за мельчайших частиц пыли, которые, например, были перенесены тампоном.

Для осуществления безукоризненых процессов приводки и печатания расстояние от печатного изображения до внешних краев клише должны быть не менее 25 мм, это значит, что для печатного изображения размером 50 х 50 мм клише должно быть размером 100 х 100 мм.

Положение оттиска

Оттиск должен всегда находиться в середине пластины. Для длинных или тонких штрихов, чтобы ракель не погружался слишком глубоко и вследствие этого не отбирал слишком много краски, оттиск должен быть расположен под углом 5-15° наклонно к направленно хода ракеля.

Глубина травления

Путем многочисленных экспериментов установлено, что при глубине травления приблизительно 25 мкм создаются условия наиболее под¬ходящие для тампопечати . В отличие от этого для очень мелкого шрифта глубина травления должна быть приблизительно 15 мкм а для очень грубых оттисков — до 30 мкм. Зависание ракеля при печатании на очень больших плоскостях может быть предотвращено путем травления растра.

es-printmaster.ru

Оптимальный растр для тампонной печати. Журнал Publish.

Интерес к тампонной печати растёт пропорционально потребности в представительской продукции и бизнес-сувенирах. А как быть с проблемами при воспроизведении полутоновых изображений?

Классические способы печати не годятся для нанесения изображений на изделия объёмные, со сложной геометрией и труднодоступные места. Господствующая здесь тампонная печать постоянно совершенствуется, а области её применения расширяются. Зачастую дело осложняет отсутствие чётких инструкций и технологических рекомендаций, особенно при печати полутоновых изображений, всё более востребованных на рынке рекламной продукции.

| Рис. 1. Экспериментальная тест-форма |

Цель исследования — оценить влияние на качество оттиска линиатуры изображения, характера запечатываемой поверхности и давления тампона. Критерий — анализ воспроизведения специально разработанной контрольной шкалы (градационной растровой шкалы-диапозитива), используемой на всех этапах печатного процесса — при подготовке станка к работе, получении контрольных оттисков, печати тиража. Для проведения эксперимента были изготовлены диапозитивы (рис. 1) с линиатурой 24, 36, 48, 60, 72 лин./см и растровой шкалой с относительной площадью растровых точек 2, 4, 6, 8, 10, 40, 60, 80, 90, 92, 94, 96, 98 и 100%.

Печатные формы — спиртовымывные пластины STM-52 с толщиной фотополимерного слоя 0,2 мм и толщиной стальной подложки 0,3 мм. Для повышения устойчивости пробельных элементов к истиранию, перед печатью они были дополнительно экспонированы.

Для моделирования поверхностей различного типа печатали на бумаге четырёх типов:

- офсетной № 1 (100 г/м2), имитирующей сильно впитывающую шероховатую поверхность;

- мелованной глянцевой (120 г/м2), имитирующей шероховатую невпитывающую поверхность;

- полипропиленовой матовой плёнке, имитирующей матовую невпитывающую поверхность;

- полиэфирной глянцевой плёнке, имитирующей глянцевую невпитывающую поверхность.

Печать — на полуавтоматическом однокрасочном станке МТМ 100 красками Ruco Т-45, тампон Morlock, 6 ед. по Шору А, при двух величинах давления тампона: оптимальном (минимально необходимом для передачи картинки без искажений) и повышенном.

Результаты предварительных замеров глубины печатающих элементов на микроскопе K. Walter представлены в таблице.

| Зависимость глубины печатающих элементов (мкм) от относительной площади растровых точек на печатных формах с разной линиатурой |

С увеличением линиатуры глубина печатающих элементов падает, что можно объяснить большим рассеянием света. Зато, чем больше относительная площадь растровой точки, тем глубже элементы на пластине.

С помощью работающего на отражение денситометра были троекратно измерены и усреднены оптические плотности оттисков. Анализ показал, что на всех запечатываемых материалах при всех линиатурах растра с увеличением относительной площади растровой точки оптическая плотность возрастает. Более высокая линиатура печатной формы снижает оптическую плотность оттиска. На офсетной бумаге увеличение линиатуры с 24 до 72 лин./см на участке 40% площади снижает плотность с 0,249 до 0,100, на полипропиленовой матовой плёнке — с 0,386 до 0,247. На мелованной бумаге оптическая плотность не меняется.

Стартовая точка воспроизведения высоких светов на офсетной и мелованной бумаге — 10% при линиатурах до 60 лин./см; при 60 и 72 лин./см светлые тона различимы с 12%. На полиэфирной глянцевой и полипропиленовой матовой плёнках света при 24 и 34 лин./см стартуют с 8%, для 48, 60 и 72 лин./см — с 10%.

С ростом линиатуры диапазон воспроизведения светов укорачивается: при 24 лин./см относительная площадь растровой точки колеблется в пределах 8%, при 72 лин./см — 10-12%.

С помощью микроскопа была оценена печать глубоких теней, которые воспроизводятся на всех запечатываемых материалах до 94% при 24, 34 и 48 лин./см, для 60 лин./см — до 92%, для 72 лин./см — до 90%.

Макс. оптическая плотность была получена на мелованной бумаге — 2,2 ед. при 24 лин./см, её наи-больший рост наблюдается с 20%, для полиэфирной глянцевой плёнки — с 50%, для полипропиленовой матовой плёнки и офсетной бумаги — с 60% растровой точки. Для мелованной бумаги отмечен скачок оптической плотности в диапазоне относительных площадей 10-45%. Для офсетной бумаги, напротив, характерен её пропорциональный рост.

Наименьшая оптическая плотность в исследуемом диапазоне у оттисков на офсетной бумаге, по сравнению с которыми плотность изображений на полипропиленовой матовой и полиэфирной глянцевой плёнках заметно выше.

Анализ влияния давления тампона на оптическую плотность показал, что его рост при запечатывании мелованной бумаги не влияет на передачу тонов. Для офсетной же бумаги его роль значительна.

При работе с полипропиленовой матовой и полиэфирной глянцевой плёнками для всех линиатур до 40% заполнения давление не играет роли, но в интервале 40-85% его увеличение даёт рост оптической плотности.

Резюме

Тампонная печать способна воспроизвести далеко не все полутоновые изображения. Наибольшие потери в высоких светах (особенно для высоколиниатурных растров), заметно меньшие — в глубоких тенях.

Выбор оптимальной линиатуры зависит от наличия в изображении мелких деталей и характера запечатываемой поверхности. Используемые для изготовления печатных форм цветоделённые диапозитивы должны иметь ограниченный интервал относительных площадей растровых точек: в высоких светах от 8-15%, в глубоких тенях до 90-94%.

Алексей Сорокин, студент 3 курса МГУП; Оксана Сапронова, студентка 6 курса МГУП.

Рисунок 2Рисунок 3

Рисунок 4

Рисунок 5

Рисунок 6

www.publish.ru

Экспонирование фотополимерных пластин Nyloprint WS-43W

Практическое руководство по экспонированию фотополимерных водовымывных пластин Nyloprint WS-43W

Мы покажем Вам весь процесс изготовления клише для печати тиража. В своей работе мы используем экспозиционную камеру TIC UV-400, растровую пленку 300 lpi, вода + опыт.

- Извлеките фотополимерную пластину из светонепроницаемого пакета.

- Удалите защитную пленку с пластины. Убедитесь что на пластине нет царапин и вмятин.

- Откройте крышку экспозиционной камеры, поднимите вакуумную пленку и поместите пластину на вакуумный стол экспозиционной камеры.

- Положите позитив эмульсионной стороной вниз на пластину.

- Опустите вакуумную пленку на позитив и пластину. Включите вакуумный насос. Проверьте, что позитив ровный по отношению к пластине и не имеет грязи и пыли.

- Установите время экспозиции 3 мин. Начните процесс экспонирования пластины.

- После автоматического отключения экспозиционной камеры отключите вакуумный насос, поднимите вакуумную пленку и удалите позитив с пластины.

- Затем положите растровую пленку эмульсией вниз на пластину. Включите вакуумный насос. Проверьте, что растровая пленка лежит ровно по отношению к пластине и не имеет грязи и пыли.

- Опустите крышку экспозиционного устройства. Установите время 3 мин. И начинайте процесс экспонирования пластины.

- После автоматического отключения экспозиционной камеры, отключите вакуумный насос, поднимите вакуумную пленку и удалите растровую пленку с пластины.

- Промойте пластину подставив ее под струю водопроводной воды. Вымывате пластину в течение 5 мин. За это время неэкспонированные области полимера будут удалены водой, оставляя экспонированные области, которые задубились. Пластина проявлена.

- После проявки пластины проверьте на сколько хорошо удалился неэкспонированный полимер.

- Процесс сушки фотополимерной пластины происходит, при помощи тепловентилятора пока не испарится вся влага с печатных и пробельных элементов.

- Откройте крышку экспозиционной камеры, положите фотополимерную пластину на вакуумную пленку. И не включая вакуумный насос, без позитивов и растровых пленок, опустите крышку экспозиционной камеры.

- Установите время экспозиции 10 мин и начните экспонирование. Это задубит печатные и пробельные элементы.

- Клише готово.

Автор: Егор Шабалин. Фотографии: Петр Эрлеман.

При перепечатке ссылка на сайт www.oldprinters.ru обязательна.

oldprinters.ru

Тампопечать понятие тампопечати технология и материалы тампопечати

Тампопечать – это метод когда нанесения изображения происходит с помощью эластичного тампона. Метод Тампопечати пременяется для нанесения изображений на рбрелки, ручки, зажигалки, пепельницы и прочие аналогичные изделия. Из-за того что тампон обладает эластичными свойствами тампопечать позволяет нанести изображения на также и на искривленные поверхности. Размер изображения ограничивается только размерами клише и тампона.

Чтобы изготовить тампон для тампомопечати обычно использует материалы, такие как силикон и каучук. Тампоны, сделанные из каучукового силикона, имеют ряд необходимых преимуществ таких как: эластичность, гибкость и небольшой коэффициент смачиваемости, благодаря этому он, с легкостью отдает красящее вещество поверхности нужного изделия. Вот именно эти свойства тампона используют в тампопечати, когда необходимо нанесить логотип на изогнутую и искривленную поверхность.

Впервае способ тампопечати начал применяться в Швейцарии чтобы наносить маркировку при изготовлении часов. Со второй половины 20-го века во всём мире началось массовое применение тампопечати, тогда то и было налажено производство тампопечатных машин. В наше время в Москве и других городах мира тампопечать-это отличний зарекомендовавший способ тиражирования как в технического так и рекламного характера изображений на всевозможные насители.

Тампонная печать характеризуется наиболее широким спектром запечатываемых материалов по сравнению с другими технологиями, что обусловливает сложности при выборе способа подготовки запечатываемых материалов и изделий к процессу печатания и при подборе красок и режимов их закрепления.

Прайс на тампонную печать.

Цены на тампопечать по пластику

Цена указана за нанесение одного изображения на стандартные предметы (ручки, зажигалки, брелоки, открывалки).

| 100 | 30,2 руб | 34,1 руб | 52,1 руб | 62,2 руб |

| 200 | 15,3 руб | 20,2 руб | 27,2 руб | 33,8 руб |

| 300 | 8,5 руб | 13,2 руб | 19,1 руб | 23,3 руб |

| 400 | 7,5 руб | 10,2 руб | 15,3 руб | 17,8 руб |

| 500 | 6,3 руб | 9,5 руб | 12,7 руб | 15,7 руб |

| 750 | 4,5 руб | 7,9 руб | 10,4 руб | 12,9 руб |

| 1000 | 3,6 руб | 5,3 руб | 6,8 руб | 8,3 руб |

| 1500 | 3,3 руб | 5,3 руб | 6,7 руб | 7,7 руб |

| 2000 | 2,9 руб | 4,4 руб | 5,8 руб | 7,4 руб |

| 3000 | 2,5 руб | 3,6 руб | 5,2 руб | 6,7 руб |

| 5000 | 2,2 руб | 3,4 руб | 4,4 руб | 5,6 руб |

Цены на тампопечать по металлу или дереву

Цена указана за нанесение одного изображения на стандартные предметы (ручки, зажигалки, брелоки, открывалки).

| 100 | 22,3 руб | 37,5 руб | 58,3 руб | 70,6 руб |

| 200 | 13,2 руб | 19,7 руб | 33,5 руб | 38,8 руб |

| 300 | 8,8 руб | 13,3 руб | 21,6 руб | 25,9 руб |

| 400 | 7,5 руб | 10,9 руб | 19,2 руб | 21,8 руб |

| 500 | 6,7 руб | 9,3 руб | 15,3 руб | 18,5 руб |

| 750 | 5,2 руб | 7,5 руб | 12,5 руб | 14,8 руб |

| 1000 | 4,3 руб | 6,2 руб | 10,3 руб | 12,4 руб |

| 1500 | 3,8 руб | 5,6 руб | 9,3 руб | 11,3 руб |

| 2000 | 3,4 руб | 5,2 руб | 8,4 руб | 9,8 руб |

| 3000 | 3,2 руб | 4,5 руб | 7,6 руб | 9,1 руб |

| 5000 | 2,6 руб | 3,9 руб | 6,8 руб | 7,8 руб |

Цены на тампопечать на нестандартных предметах

Цена указана за нанесение одного изображения на нестандартные предметы (калькуляторы, клипы ручек, крупногабаритные предметы). Материал - пластмасса, металл, дерево, кожа.

| 50 | 39,9 руб | 122,5 руб | 164,6 руб | 219,8 руб |

| 100 | 24,3 руб | 58,8 руб | 96,3 руб | 117,3 руб |

| 200 | 19,3 руб | 36,3 руб | 44,3 руб | 53,8 руб |

| 300 | 13,6 руб | 19,8 руб | 30,2 руб | 36,6 руб |

| 400 | 11,9 руб | 18,5 руб | 29,3 руб | 33,5 руб |

| 500 | 10,7 руб | 16,9 руб | 21,8 руб | 27,6 руб |

| 750 | 8,6 руб | 15,6 руб | 20,7 руб | 23,6 руб |

| 1000 | 6,8 руб | 10,3 руб | 13,7 руб | 15,7 руб |

| 1500 | 6,6 руб | 10,2 руб | 13,5 руб | 15,3 руб |

| 2000 | 5,8 руб | 8,8 руб | 11,7 руб | 14,7 руб |

| 3000 | 5,3 руб | 7,8 руб | 10,5 руб | 13,2 руб |

| 5000 | 4,5 руб | 6,8 руб | 8,9 руб | 11,2 руб |

Цены на тампопечать по стеклу и керамики

Цена указана за нанесение одного изображения на предметы из стекла и керамики (кружки, пепельницы, стаканы и др).

| 50 | 32,5 руб | 91,26 руб | 150,8 руб | 187,2 руб |

| 100 | 24,3 руб | 45,9 руб | 70,2 руб | 87,6 руб |

| 200 | 17,6 руб | 33,6 руб | 49,6 руб | 64,8 руб |

| 300 | 14,6 руб | 28,8 руб | 40,8 руб | 53,9 руб |

| 400 | 12,9 руб | 23,6 руб | 32,4 руб | 43,5 руб |

| 500 | 8,6 руб | 18,3 руб | 23,8 руб | 32,5 руб |

| 750 | 7,9 руб | 15,4 руб | 21,8 руб | 28,8 руб |

| 1000 | 7,5 руб | 14,2 руб | 18,7 руб | 24,8 руб |

| 1500 | 7,1 руб | 12,7 руб | 18,6 руб | 24,6 руб |

| 2000 | 6,8 руб | 12,2 руб | 15,9 руб | 21,2 руб |

| 3000 | 6,6 руб | 11,7 руб | 14,3 руб | 18,2 руб |

| 5000 | 6,4 руб | 11,3 руб | 13,7 руб | 15,5 руб |

Свойства синтетических материалов

Применяемые в тампонной печати для изготовления упаковки и различных изделий синтетические материалы можно разделить на три группы: термопласты, термореактивные пластмассы и термоэласты (синтетические каучуки).

Наибольшее применение находят термопласты — недорогие и легко обрабатываемые материалы, которые являются макромолекулярными соединениями с линейной структурой. При нагревании термопласты приобретают способность к пластической деформации, причем могут многократно расплавляться и вновь отверждаться после придания им новой формы. К термопластам относятся: нитрат целлюлозы (CN), ацетат целлюлозы (СА), бутилацетат целлюлозы (СВА), прорионат целлюлозы (СР), этилцеллюлоза (ЕС), поливинилхлорид (РVС), полиэтилен (РЕ), полипропилен (РР), политетрафторэтен (PTFE), поливиниловый спирт (PVAL), поливинилацетат (PVAC), полиметилметакрилат (PMMA), поликарбонат (РС), полиамид (РА), полиэфиртерефталат (РЕТР), полистирол (PS), полиакрилонитрил (PAN).

Термореактивные пластмассы, имеющие трехмерную сетчатую структуру, нерастворимы и не могут быть переформированы. В эту группу входят: фенолформальдегид (PF), мочевиноформальдегидная смола (VF), меламинформальдегид (MF), полиэфир (UP), эпоксидные смолы (EP), полиуретан (PUR). Термоэласты, называемые также эластомерами, по своим свойствам занимают промежуточную позицию между термопластами и реактивными пластмассами. К термоэластам относятся синтетические каучуки: стиренбутадиеновый каучук (SBR), нитриловый каучук (NBR), бутиловый каучук (BS), силикон (SI), изопреновый каучук (IR).

Многие синтетические материалы обладают лучшими свойствами, чем натуральные: они стабильны, водостойки, могут иметь различную твердость. Однако некоторые их свойства, например плохое красковосприятие, накапливание на поверхности статического заряда, высокая эластичность, миграция пластификатора и др. затрудняют запечатывание. Ниже приведены краткие характеристики основных свойств наиболее часто применяемых синтетических материалов.

Производные целлюлозы

Методом тампопечати, как правило, запечатываются две производные целлюлозы: ацетат целлюлозы и бутилацетат целлюлозы. Ацетат целлюлозы недорог, имеет запах пластификатора, растворяется в некоторых растворителях, например в ацетоне. Более дорогой бутилацетат целлюлозы, отличающийся большей физической стойкостью, обладает постоянным блеском и небольшим статическим зарядом. Другие производные целлюлозы, такие как этилцеллюлоза и метилцеллюлоза, в тампопечати используются значительно реже.

Для идентификации производных целлюлозы может использоваться пламенная проба. Ацетат целлюлозы — вещество быстро сгорающее, самогасящееся; при горении он дает мало сажи, стекает каплями, причем капли сгорают и появляется запах пластификатора или горящей бумаги. У бутилацетата целлюлозы при пламенной пробе признаки такие же, за исключением запаха: при его горении появляется запах масляной кислоты.

Полиолефины

Важнейшие материалы из группы полиолефинов — полиэтилен и полипропилен. Полиэтилен широко используется для упаковки, из него изготовляются пробки, крышки, разнообразная тара. Он имеет молочно-белый исходный цвет и характеризуется высокой непроницаемостью для водяного пара. Высокоплотный полиэтилен низкого давления (HDРЕ) — твердый материал с высокой химической стойкостью, который применяется для изготовления бутылок, ведер, а также пленки (в частности, для упаковки замораживаемых продуктов). Низкоплотный полиэтилен высокого давления (LDРЕ) отличается высокой эластичностью и используется в основном для изготовления упаковочной пленки. В составе многослойных материалов, в качестве ламината для бумаги, картона или алюминиевой фольги этот материал применяется также при изготовлении коробок и пакетов. Перед тампопечатью полиэтиленовая поверхность должна пройти специальную обработку.

Полипропилен имеет различные степени прозрачности, а его окраска варьируется от бесцветной до коричневой. Материал отличается твердостью, ударопрочностью, высокой непроницаемостью для водяного пара, низким удельным весом (0,9-0,91 кг/дм2, вследствие чего применяется для изготовления пленки, коробок с шарнирами и емкостей для масел. Перед тампопечатью полипропилен должен быть обработан. Для идентификации полиолефинов может использоваться пламенная проба. Полипропилен отличается от полиэтилена более сильным запахом при горении.

Виниловые полимеры

Самым известным виниловым полимером является поливинилхлорид (ПВХ), который хорошо формуется и запечатывается способом как тампонной, так и трафаретной печати. Различают два вида ПВХ: твердый и мягкий. В мягком ПВХ доля пластификатора больше, чем в твердом, и может составлять от 10 до 60%. Пластификаторами служат такие вещества, как фталевая кислота, адипиновая кислота и хлорированный парафин, включение которых в состав синтетических материалов делает их эластичными. При тампопечати эти пластификаторы могут быть причиной так называемой миграции пластификатора, в результате которой краска будет растекаться по поверхности материала.

Существует и самоклеящая ПВХ-пленка из мягкого ПВХ, которая выпускается разных цветов и толщины (от 0,05 до 0,2 мм) с глянцевой или матовой поверхностью. Из нее изготовляются разнообразные наклейки и этикетки. Следует иметь в виду, что при высоких температурах, например при сушке красочного слоя, на поверхности ПВХ появляются морщины, а также значительно снижается химическая стойкость материала. Для маркировки иногда используются намагниченные пластины, покрытые слоем ПВХ. Подобные пластины прикрепляются к стальным поверхностям (например, к кузовам автомобилей), а после употребления могут быть без труда удалены.

Отличительные признаки ПВХ при пламенной пробе — быстрое сгорание, стойкий запах соляной кислоты. Другими известными виниловыми полимерами, точнее производными продуктами полимеризации, являются поливинилацетат и поливиниловый спирт. Поливиниловый спирт изготавливается посредством фильтрации поливинилацетата в щелочной среде и является водорастворимым материалом. Поливинилацетат вместе с поливиниловым спиртом используется для изготовления фотошаблонов. Кроме того, поливинилацетат служит базовым материалом для сетчатых наполнителей.

Полистирол

Полистирол — прозрачный, хрупкий, блестящий материал, с высокой химической стойкостью. Из него, в частности, изготовляют корзины для продуктов. Хрупкость полистирола может быть уменьшена путем сополимеризации с акрилнитрилом, в результате чего получают ударостойкий полистирол. Сополимером стирола является акрилонитритбутадиенстирол (АВS), а также и полистиролтемпекс, широко применяемый для изготовления упаковки. При пламенной пробе полистирол быстро сгорает, дает много сажи и имеет фруктовый запах.

Акриловые полимеры

Полиметилметакрилат, более известный как плексиглас, — прозрачный, как стекло, материал (светопроницаемость около 92%), обладающий очень хорошими оптическими свойствами. Используется в качестве заменителя стекла, например в корпусах светильников. Другие полимеры акрила применяются в производстве красок и клеев. Отличительные признаки при пламенной пробе — быстрое горение, самогашение, желто-голубое пламя, почти без сажи и имеет фруктовый запах.

Полиамид

Полиамид, называемый также нейлоном, – отличается прочностью, вязкостью, эластичностью и стойкостью к растворителям, применяемым в тампопечати. Исходный цвет материала — бежевый или молочно-белый. Разогретый полиамид хорошо формуется и обрабатывается. При пламенной пробе полиамид сгорает медленно и является самогасящимся; пламя голубое, без сажи, запах горелого рога.

Поликарбонат

Поликарбонат — прозрачный материал желтоватой окраски, отличающийся от других термопластов высокой термостойкостью и характеризующийся очень хорошими механическими качествами и ударопрочностью. Однако этот материал весьма дорогой и очень чувствительный к щелочным материалам. Кроме того при тампопечати на поверхности поликарбоната очень быстро накапливается электростатический заряд. Пламенная проба показывает следующее: горит умеренно быстро, в большинстве случаев самогасящийся, пламя желтое и сильно коптящее, запах горелого рога.

Полиэфир

Полиэфиры делятся на две группы — алкидные смолы и ненасыщенный полиэфир (его обычно называют просто полиэфиром). Алкидные смолы используются как связующее в красках для тампонной и трафаретной печати. Ненасыщенный полиэфир получают в процессе поликонденсации (образование макромолекул при одновременном замещении). Полиэфир отличается механической стабильностью, стойкостью к хлору, разбавленным кислотам и щелочам, свету и плесени. Он используется в виде пленок, нитей или пластин. Полиэфирная пленка может поставляться в виде прозрачного, одноцветного или металлизированного самоклеящегося материала. Отличительные признаки при пламенной пробе — медленное горение, в большинстве случаев самогасящийся, желтое коптящее пламя, запах фруктов.

Фено- и аминопласты

Самым известным фенопластом является фенолформальдегид, или бакелит, имеющий желто-коричневый цвет. Из фенолформальдегида изготовляются различные предметы обихода, например корпуса радиоприемников. Также он используется для ламинирования некоторых сортов бумаги. Среди наиболее распространенных аминопластов следует назвать мочевиноформальдегидную смолу и меламиноформальдегидную смолы. Меламиноформальдегид — прозрачный, жесткий и достаточно хрупкий материал с поверхностью похожей на апельсиновую корку. Этот материал находит применение в электротехнической промышленности. При пламенной пробе указанные фено- и аминопласты горят медленно, самогасящиеся; пламя желтое. При горении мочевиноформальдегида появляется запах «Magyc», при горении меламиноформальдегида — мочевинной смолы.

Эпоксидные смолы

Эти материалы используются в красочной и лаковой промышленности, и по сравнению с другими синтетическими материалами они очень дороги. В большинстве случаев обрабатываются в виде пластин. Применяются также для изготовления ламинированных материалов. Эпоксидные смолы отличаются очень хорошими механическими свойствами и высокой химической стойкостью. Отличительные признаки при пламенной пробе — медленное возгорание, самогашение, слегка коптящее желтое пламя, сладковатый запах.

Полиуретаны

Полиуретан стоек к ацетону, бензину и бензолу и набухает в метиленхлориде и этилацетате. Наиболее широкое применение находит в текстильной промышленности для покрытия тканей. Полиуретан выпускается также в виде пены (мольтопрен). При пламенной пробе медленно возгорается, самогасящийся, желто-голубое коптящее пламя, сладко-кислый запах.

Подготовка материалов к тампопечати

Поверхность упаковки или изделия, на которой осуществляется тампопечать, не должна содержать жира, смазки и иных загрязнений и должна быть чистой. Тампопечать следует производиться в помещении с нормальной температурой и влажностью, а все используемые в процессе тампопечати материалы и изделия должны быть акклиматизированы.

Кроме того, достижению хорошего качества тампопечати могут препятствовать статическое электричество, накопленное на поверхности запечатываемого изделия или упаковки, а также высокая инертность этой поверхности. Накопление статического электричества возникает вследствие неравновесного электрического заряда в глубине и на поверхности изделия. Статический заряд возникает прежде всего в результате трения. Синтетические материалы — очень плохие электрические проводники, причем их поверхностное сопротивление благодаря увлажнению значительно меньше сопротивления внутри материала. Материалы с поверхностным сопротивлением ниже Ом не несут электрического заряда. Материал не считается электрически заряженным, если его поверхностное сопротивление при температуре 23 °С и относительной влажности 50% не превышает Ом.

Большинство синтетических материалов обладают высоким поверхностным сопротивлением, а в результате трения, в процессе тампопечати, могут возникнуть электростатические заряды, которые при неблагоприятных климатических условиях, например при низкой влажности воздуха, будут препятствовать процессу тампопечати. Электростатические заряды также могут возникать при определенных условиях и на тампоне, что приводит к «брызгам» краски и быстрому загрязнению тампона частицами пыли.

Для устранения проблем, связанных со статическим электричеством, используют антистатики для синтетических материалов и краски, а также применяют установки ионизированной обработки для снятия статического электричества. Антистатические средства можно нанести на запечатываемое изделие, тампон или ввести в краску. К сожалению, этот метод может привести к снижению качества, а для двухкомпонентных красок антистатики вообще нельзя применять. Поэтому чаще всего антистатики используются только для обработки тампона.

Ионизирующая установка состоит из ионизирующегося электрода и приспособления для подачи электрически заряженного потока воздуха, который может снять (нейтрализовать) электрический заряд на материале или изделии. Кроме того, подающийся воздух проходит через очищающий фильтр. Для снятия заряда с тампона используется ионизационный стержень, который устанавливают между формой и изделием. При использовании ионизирующих установок необходимо следить за тем, чтобы обдув не затрагивал печатной формы, поскольку это приводит к быстрому высыханию краски. С целью уменьшения инертности поверхности запечатываемого изделия ее активируют в процессе предварительной обработки. Такие материалы, как полиэтилен и полипропилен, являются неполярными, и их поверхность может смачиваться только полярными жидкостями. У этих материалов поверхностное натяжение довольно низкое и составляет около 35,5 дин/см. Опыт показывает, что для смачивания и закрепления краски поверхностное натяжение должно быть в интервале 38-40 дин/см.

При необходимости можно определить поверхностное натяжение, измеряя краевой угол смачивания поверхности. Для этого испытываемый образец помещают в прибор, наносят на поверхность каплю воды и направляют на каплю луч источника света так, чтобы капля с помощью системы линз проецировалась на матовое стекло экрана. По проекции капли на экране с помощью транспортира определяется угол между касательной, проведенной к контуру капли, и измеряемой поверхностью. По величине угла смачивания судят о свойствах поверхности запечатываемого изделия.

На практике часто поверхностные свойства материала оценивают в основном с помощью специальных фломастеров, заполненных тестовой жидкостью. Интервал измерений поверхностного натяжения составляет от 32 до 50 дин/см с шагом 2 дин/см. Для измерения поверхностного натяжения с помощью такого фломастера на поверхность наносится пленка тестовой жидкости. Если она собирается в каплю менее чем за 2 с — поверхностное натяжение материала ниже, чем у жидкости, если за 2 с или больше — поверхностное натяжение материала такое же или выше, чем у жидкости.

Смысл активации поверхности запечатываемого изделия заключается в повышении ее поверхностного натяжения до величины, необходимой для хорошего смачивания и закрепления краски на данной поверхности. Предварительная обработка предусматривает физико-химическое изменение свойств поверхности.

Следует отметить, что в зависимости от вида обработки поверхность в той или иной степени может терять блеск.

Полиэтилен, особенно низкого давления, содержит наполнители и другие добавки. Такие добавки, как пластификаторы и антистатики, могут отрицательно влиять на эффективность предварительной обработки, поскольку они мигрируют на поверхность и образуют там тонкую пленку. Для полиэтиленов низкого давления предварительная обработка через 8 дней после изготовления уже не оказывает должного воздействия, и не обеспечивает удовлетворительного закрепления тампопечатной краски, поэтому рекомендуется проводить предварительную обработку как можно быстрее после изготовления изделия. Наибольшего эффекта можно достичь в том случае, если активация поверхности производится тогда, когда изделие еще теплое. Обработка в этот период требует минимальных затрат энергии и позволяет получить оптимальную величину поверхностного натяжения материала. На практике используются три вида предварительной обработки: химическая, открытым пламенем и коронным разрядом.

Химическая обработка производится веществом, которое повышает адгезию. Его наносят марлевым тампоном на место, требующее обработки. Этот способ рентабелен только для малых тиражей и требует обязательно хорошей местной вентиляции. Предварительная обработка открытым газовым пламенем упаковки и изделий из синтетических материалов является универсальным и эффективным способом. Пламя сглаживает разницу уровней поверхности, вследствие чего можно обрабатывать изделия неправильной формы. По сравнению с обработкой коронным разрядом стоимость обработки пламенем ниже, так как расход газа минимальный.

Установка обработки коронным разрядом состоит из высокочастотного генератора переменного тока и электрода, на который подается высокое напряжение. При обработке коронным разрядом происходит бомбардировка поверхности изделия образовавшимися электронами и ионами, изменяющая физико-химические свойства запечатываемой поверхности. В результате оксидации подавляющее большинство неполярных молекул поверхности переходит в полярные группы, что обусловливает повышение поверхностного натяжения и, как следствие, адгезии краски. Поскольку мощность электродов невозможно увеличить, при высоких скоростях работы используют несколько электродов. При обработке коронным разрядом выделяется озон, поэтому на больших установках обязательно устанавливают местную вытяжку.

Особенности тампопечати на некоторых материалах

Особенности запечатывания различных упаковок и изделий зависят от свойств материалов, из которых они изготовлены. Для получения хорошей адгезии красочных пленок необходимо производить соответствующую подготовку поверхности, правильно выбирать краску и режимы ее отвержения.

АкрилгласАкрилглас — прозрачный материал, очень устойчивый к изменению климатических условий, деформирующийся под действием тепла, стойкий к кислотам, щелочам, жирам и маслам. Благодаря этим свойствам он используется для изготовления наружной рекламы, корпусов различной аппаратуры и т. п. Предметы из акрилгласа изготовляются посредством экструдирования или напыления с последующим быстрым охлаждением. Чтобы предупредить образование трещин, параметры процесса охлаждения следует тщательно контролировать. Для тампопечати на акрилгасе можно применять однокомпонентные краски на базе алкидной смолы и двухкомпонентные краски.

Бакелит, меламиновая смолаБакелит и меламиновая смола являются тяжелыми материалами для тампопечати. На них печатают двухкомпонентными красками. Обработка материала пламенем до или после тампопечати может уменьшать адгезию краски.

Металл, стекло, фарфор, хромированная стальДля этих материалов в большинстве случаев требуется последующая термическая обработка. Для стекла используются специальные краски, которые обжигаются в течение 30 мин при температуре 120 °С (не путать с красками для керамики, которые обжигаются при 550 °С!).

ПолиацетатПолиацетат, известный под торговыми названиями «дерлин» и «хостаформ С», применяется для изготовления корпусов вентиляторов, реле, а также зажигалок. Материал обладает хорошей стойкостью к обычным растворителям. Для тампопечати на полиацетате, как правило, применяются двухкомпонентные краски на базе эпоксидной смолы. Адгезия краски, однако, может быть достигнута только после термообработки — после обдува горячим воздухом или обработки открытым пламенем.

ПоликарбонатПоликарбонат используется прежде всего для изготовления прозрачных футляров, розеток, клемм, изоляционных частей, корпусов для небольших приборов, предметов домашнего обихода и т.п. Поликарбонат растворяется краской, что может вызвать появление трещин на материалах, полученных методом экструзии, и оказать отрицательное влияние на их сопротивление к удару. На поликарбонате тампопечать производится однокомпонентными красками, а также двухкомпонентными красками на основе эпоксидной смолы.

ПолистиролПолистирол стоек к кислотам, щелочам, воде, маслам и жирам, но не отличается стойкостью к органическим растворителям, поэтому растворяется краской, что ведет к образованию мелких трещин. Для полистирола подходят однокомпонентные краски. Благодаря растворению происходит смешивание краски с основным материалом, и это способствует хорошему закреплению красочной пленки.

Полиэтилен, полипропиленЭти материалы особенно стойки к кислотам, щелочам, воде и растворителям. Из-за высокого поверхностного натяжения необработанной поверхности данных термопластов краска с нею не сцепляется, поэтому необходима предварительная обработка материалов коронным разрядом или пламенем. Обычно на полиэтилене и полипропилене печатают двухкомпонентными красками на основе эпоксидной смолы.

ПолиэфирПолиэфир — твердый, стойкий к истиранию и органическим растворителям, стабильный по размеру материал. Он выдерживает температуру до 180 °С, поэтому на полиэфире можно печатать термозакрепляющимися красками. В большинстве случаев для тампопечати используют двухкомпонентные краски на основе эпоксидной смолы. Если требуется очень высокая стойкость к истиранию, то печатают сублимационными красками, которые после тампопечати сублимируются в процессе нагревания.

hitdeal.ru