ТАУн-Энерго | ПЭТ плёнка - ТАУн-Энерго. Пленка усадочная пэтф

Пленка ПЭТФ

Полиэтилентерефталат – полиэфир, выпускаемый в нашей стране под наименованием лавсан. За границей он известен как майлар или терилен. За счет наличия в составе кислорода и бензола обеспечивается хорошая морозо- и теплостойкость материала. Пленка из него отличается высокой крепостью и жесткостью, она прозрачна, но плохо скользит. Эту проблему решают путем добавления специальных веществ, из-за чего пленка становится слегка мутной. Кроме этих добавок в материал больше ничего не вводится.

Чтобы придать лавсану повышенные барьерные качества по отношению к пару и воде, улучшить свариваемость материала на него наносят ПЭНП. Также пленка имеет повышенную устойчивость к жирам и маслам, большинству растворителей. Плюс она – отличный диэлектрик. Ввиду этого применяется пленка во множестве различных областей деятельности.

Области использования материала

В основном из него производят всевозможные упаковки для пищевых продуктов, косметики и лекарственных препаратов, напитков. Кроме того, из ПЭТФ делают снимки для рентгена, пленки для записи аудио и видео, отдельных волокон для ткани и даже автомобильных шин. Такой широкий диапазон применения обусловлен возможностью контроля уровня кристалличности и ориентации.

Плёнка ПЭТФ разделяется на несколько видов согласно сфере использования, толщине и другим характеристикам.

- ОПЭТ – характеризуется наивысшей резистивностью к проколу при максимальной тонкости. Используется преимущественно для изоляции электрокабелей и в пленочных кондиционерах. Ранее из нее массово производили пленки для фото- и видеокамер, но с засильем цифровых носителей производство сократилось. Она однонаправленная.

- БОПЭТ – толщина такой ПЭТ пленки до 4 мкм. Высокая проколосопротивляемость обусловила применение материала для изготовления упаковок под продовольствие: майонез и кетчуп, рыбу, сыпучие продукты, снеки и специи, кисломолочку, сладости и пельмени пакуют в тару именно из этой разновидности.

- ПЭТ-G – из нее производят термоусадочные этикетки, а также используют в качестве упаковочного материала в полиграфии (окошки на конвертах).

- А-ПЭТ – ПЭТ пленка, из которой делают термоформированные упаковки, характеризуется аморфностью. Кроме того, она ударопрочная и морозостойкая, поэтому замороженные полуфабрикаты, овощи, мороженое и т. д. упаковывают в тару из нее. Также применяется для создания конфетных коррексов.

Пленка ПЭТФ, купить которую вы можете у нас, в целом отличается повышенной резистивность как к высокой, так и низкой температуре. Ввиду этого автоматизированная термосварка ее невозможна. Сырье выпускается в рулонах. Одним из важнейших преимуществ ПЭТ является низкая газопроницаемость и высокая прочность к разрыву (1500 кг/см2) при крайне малой толщине 12 мкм.

alliance-upak.ru

Лавсановая пленка ПЭТ-G

В компании «Изолит Трейд» вы можете купить лавсановую пленку ПЭТ-G, которая используется

- в упаковочной индустрии для изготовления термоусадочных этикеток (в том числе рукавного типа), винных колпачков и других видов упаковки,

- в полиграфии для изготовления конвертов с окошками, ламинирования трафаретов, книг, календарей, пакетов, билбордов, афиш.

Термоусадочные этикетки – основное функциональное предназначение пленки ПЭТ-G

Термоусадочной называется особая разновидность этикетки, которая будучи нагрета до невысокой температуры плотно облегает поверхность практически любой формы, идеально прилегая к ней и повторяя все особенности ее геометрии и конфигурации. С помощью такой этикетки можно сделать яркой и привлекательной любую тару, даже из самого дешевого материала. Сегодня она используется для обширного спектра товаров – фармпрепараты, гигиенические средства, бытовая химия, парфюмерия, пищевые продукты, напитки и многое другое.

Достоинства и преимущества этикеток из пленки ПЭТ-G

Термоусадочные этикетки становятся все более востребованными среди производителей потребительских товаров. Хотя данная технология не относится к самым дешевым, она обеспечивает уверенный рост продаж. Рынок термоусадочных этикеток ежегодно вырастает на 10-15%.

Среди всех материалов, которые применяются для изготовления термоусадочных этикеток, лавсановая пленка ПЭТ-G занимает ведущее место. Повышенный спрос объясняется целым рядом весомых преимуществ, которые уже успели по достоинству оценить производители потребительских товаров:

- защита товара от влаги, грязи, пыли и пр.

- контроль целостности упаковки позволяет защитить товар от воровства и несанкционированного вскрытия,

- возможность использования для упаковки изделий из любого материала,

- возможность использования как для пищевых, так и для непищевых продуктов,

- возможность объединения нескольких совершенно разных товаров в единый набор – уникальный вариант для продвижения,

- защита от повышенных температур и ультрафиолетового излучения, что положительно сказывается на сроке хранения,

- более высокий уровень защиты и механическая прочность упаковки, что особенно важно во время перевозок,

- улучшение защиты товаров от подделки,

- считывание штрих-кода через этикетку,

- этикетка легко снимается, если тара используется повторно,

- печать на пленке ПЭТ-G держится очень стойко,

- можно упаковывать товары с любой формой поверхности,

- термоэтикетка маскирует мелкие производственные дефекты тары,

- этикетку можно сделать многомерной, частично-прозрачной, чтобы привлечь внимание потребителя к определенному качеству товара (чистота, натуральность, цвет и т.п.).

Дизайн товаров, упакованных с применением термоусадочных этикеток, можно разнообразить уникальными эффектами и сделать действительно неповторимым и запоминающимся. Для этого используются технологии ротогравюрной или флексографической печати.

При этом сам процесс нанесения термоусадочной этикетки на упаковку отличается простотой и экономичностью.

Почему стоит выбрать именно пленку ПЭТ-Г?

Компания «Изолит Трейд» выпускает термоусадочную лавсановую пленку ПЭТ-G на собственных производственных мощностях. Технологический процесс допускает возможность модифицировать пленку различными добавками с целью придания ей определенных характеристик: антипренов (для самозатухания при возгорании), антиоксидантов (для большего срока службы), стабилизаторами для снижения воздействия прямых солнечных лучей и пр.

Возможно изготовление пленки ПЭТ-G по размерам заказчика. Мы предлагаем лучшие цены и отвечаем за качество – каждая партия сопровождается паспортом качества.

plenkaonline.ru

Технологический процесс производства ПЭТФ

Технологический процесс производства ПЭТФ как правило осуществляется по двухавтоклавной схеме.

Стадиями производства являются:

1. Растворение ДМТФ в этиленгликоле

2. Переэтерификация

3. Поликонденсация

4. Выгрузка ПЭТФ

Первая и вторая стадии осуществляются в первом автоклаве, третья и четвёртая – во втором.

Описание стадий.

1.В автоклав (1), нагретый до 1400С загружается ДМТФ из бункера (3) с с помощью шнека (4), затем заливается этиленгликоль из весового мерника (2) в количестве 2,5 моля на 1 моль ДМТФ и через люк добавляется 0,01% ацетата цинка, как катализатор

Время переэтерификации исчисляется от температуры 1400С (температура растворения)

2.В течение 1 часа автоклав нагревается от 1400С до 2300С и при этой температуре реакционную смесь выдерживают 3-5 часов при непрерывном перемешивании в токе углекислого газа или азота. Возврат гликоля в автоклав осуществляется при помощи ректификационной колонны (5). Пары метанола охлаждаются в холодильнике (6) и конденсат собирается в приёмнике (7).

После отгонки всего метанола переэтерификация считается законченной и расплав (предварительный конденсат) через металлический сетчатый фильтр (8) в автоклав (9), где происходит поликондесация, при этом часто добавляют красители.

3.Предварительный продукт, слитый из автоклава (1), быстро нагревают до 2800С и при непрерывном перемешивании со скоростью 60 оборотов в минуту выдерживают при этой температуре. Избыток гликоля отгоняется, охлаждают в холодильнике (10) и собирают в приёмнике (11). После отгонки гликоля в течение 0,5-1 часа в автоклаве создают вакуум ниже 2 мм рт.ст. и проводят реакцию поликонденсации в течение 3-5 часов.

Степень поликондесации определяют по вязкости расплава: при 2800С она достигает 2000-5000 Пз. Контроль осущесвляется по динамометру, установленному на валу мешалки.

4.Выгрузка. Расплавленный полиэфирсжатым СО2 выдавливается из автоклава через щелевое отверстие на барабан или в водяную баню. Лента полимера лраликом легко снимается с барабана и поступает на рубильный станок.Затем полученные кусочки (10*8*2 мм) упаковывают в герметическую металлическую тару.

Переработка отходов. Отходы подвергаются гидролизу в присутствии щёлочи или расщепляются метиловым спиртом с добавлением щелочных катализаторов для регенерации ДМТФ.

Свойства, переработка и применение ПЭТФ

Технические названия некоторых продуктов из ПЭТФ

Дакрон, фортрел, кронар – США;

полен, хостгфан, тревира – ФРГ;

тергаль – Франция;

терленка – Голландия;

лавсан – РФ.

На основе ПЭТФ получают плёнки и волокна. ПЭТФ – вещество белого цвета. Растворяется в фенолах, дифенилоксиде, нитробензоле и некоторых смесях фенола с тетрахлорэтаном или дихлорэтаном и др.

Технический полимер имеет средний молекулярный вес 15000-30000. ПЭТФ имеет t пл.= 255-2570С. В твёрдом состоянии может быть аморфным или кристаллическим, в зависимости от условий охлаждения (если быстро охладить – продукт аморфный и прозрачный), t ст.аморфн.= +670С, t ст.кристалл.= +810С. Плотность полимера 1,33г/см3, при 1300С - 1,37г/см3, при 1700С - 1,40г/см3.

ПЭТФ и изделия него (волокна плёнки) хорошей химической стойкостью к действию HF, фосфорной, муравьиной, уксусной, щавелевой кислот даже при высокой температуре и концентрации. Но HCl, h3SO4, HNO3 разрушают его.. Щёлочи вызывают гидролиз во основном с поверхности. К окислителям устойчив.

Высокая химическая стойкость ПЭТФ обусловлена малой растворимостью и смачиваемостью. ПЭТФ вступает в реакции, свойственные полимерам: фенолиз, ацидолиз, гликолиз при нагревании в растворах.

Высокая температура (285-3200С) приводит к деструкции полимера. Выше 2800С даже в атмосфере азота происходит отщепление терефталевой кислоты, кислород ускоряет эту реакцию, а вода вызывает мгновенный гидролиз.

Плёнка

Важнейшей областью применения ПЭТФ являются плёнки и волокна. Плёнку получают из ПЭТФ методом экструзии (каландрование – высокая температура и низкая вязкость – не годится, из раствора – нерастворим в большинстве органических растворителях).

Сначала расплавленный и профильтрованный полиэфир выдавливается через длинную узкую щель, а затем быстро охлаждается водой. На этой стадии необходим точный контроль температуры и давления, так как вязкость расплавленного ПЭТФ низкая и составляет 1/5 вязкости расплава полиэтилена.

Экструдированная плёнка ПЭТФ аморфна и прозрачна, имеет блестящую поверхность, но из-за кристаллизации полимера при температуре более 800С становится непрозрачной и хрупкой.

Следующая операция после экструзии – вытяжка, в результате которой происходит кристаллизация полимерных цепей. Плёнка подвергается вытяжке в двух противоположных направлениях. Скорость вытяжки плёнки зависит от температуры вытяжки, увеличиваясь с её повышением.

После вытяжки плёнка подвергается закалке для сохранения её свойств. Обычно, плёнка, нагретая до температуры, превышающей температуру вытяжки, даёт значительную усадку. Для того, чтобы предотвратить усадку, плёнка выдерживается в растянутом состоянии при повышенной температуре в течение определённого времени. В результате образования микрокристаллической структуры и стабилизации молекул плёнка становится стабильной, сохраняет прозрачность и не даёт усадки до температуры закалки, которая лежит обычно между 1800С и 2100С. Температура закалки не может быть слишком высокой, так как при высоких температурах увеличивается подвижность макромолекул и снижается эффект их ориентации.

Таким образом, процесс получения плёнки из ПЭТФ складывается их трёх стадий:

1.экструзия из расплава и получение аморфной плёнки;

2.плоскостная ориентация;

3.кристаллизация плёнки.

Толщина плёнки из ПЭТФ может быть любой: от 10 мк до 1000 мк. В зависимости от степени ориентации плёнки могут иметь различную прозрачность.

Основные свойства ПЭТФ

Плотность, г/см3 - 1,38-1,39

Температура плавления, 0С: 250-255

Показатель преломления, nD25 - 1,655

Прочность при растяжении, кгс/см2 – 1190-1750

Относительное удлинение при разрыве, % - 70-130

Водопоглощение при 250С – 0,3

за 1 неделю, %

Коэффициент теплопроводности, ккал/м*час*град. – 0,13

Удельное объёмное сопротивление,

Ом*см при 250С - 1*1015-1017

при 1500С - 1*1013

Пробивная напряжённость

для плёнки, толщиной 2мкм при 250С, кв/мм – 4,5

Усадка при 1500С,% - 3-5

Одной из важных особенностей ПЭТФ плёнки является сочетание высокой механической прочности с хорошими диэлектрическими свойствами в широком интервале температур. Свойства плёнки практически не изменяются от 200С до 800С, хрупкость не проявляется даже при - 500С, а плёнку можно эксплуатировать до 1750С. Такая плёнка представляет интерес для электро- и радиотехники.

Другой отличительной особенностью является высокая термостойкость плёнки: в условиях длительного нагревания (1000 часов) при 1250С на воздухе прозрачность плёнки снижается всего на 10-15%.

Плёнки применяются в качестве электроизоляционного материала. Благодаря своей прозрачности (пропускает до 90% света видимой части спектра) плёнка применяется для замены стекла в оранжереях и теплицах. Механическая прочность плёнки позволяет использовать её в качестве упаковочного материала. На её основе малогабаритные конденсаторы выдерживают температуру от –600С до 1500С.

Волокно

ПЭТФ перерабатывается в волокно прядением из расплава. Перед плавлением из ПЭТФ удаляются следы адсорбированной влаги, которая может привести к гидролизу и уменьшению молекулярной массы.

Плавление производят в атмосфере сухого азота при тщательном контроле температуры. Продавливают через фильеры примерно при 800С.Изменяя форму отверстий в фильере можно получать волокна с разнообразной формой поперечного сечения (профилированное волокно). При выходе из фильер отдельные волокна твердеют на воздухе, их собирают вместе и наматывают на катушку. Высокие механические свойства волокно приобретает лишь после вытяжки в 4-5 раз при температуре выше 800С.

Полиэфирные волокна производятся как в виде непрерывной нити, так и в виде штапеля. Штапель готовят соединением нескольких тысяч отдельных волокон, которые затем вытягиваются, гофрируются, подвергаются тепловой обработке и режутся на кусочки определённой длины.

Свойства волокон зависят:

1. от молекулярного веса полимера

2. от условий прядения и вытяжки, которые определяют ориентацию молекул и степень кристалличности.

3. Отличительной способностью ПЭТФ волокна является то, что его механические свойства можно изменять в широких пределах.

Некоторые свойства ПЭТФ волокна

| Свойства | непрерывное | штапельное |

| Плотность, г/см3 | 1,38 | 1,38 |

| Прочность при растяжении, кгс/см2 | ~ 7500 | ~ 21500 |

| Относительное удлинение при разрыве, % | ~ 15 | ~ 25-40 |

| Гигроскопичность, % | 0,4 | 0,4 |

ПЭТФ волокно по своим упругим свойствам очень сходно с шерстью и ацетатным шёлком. На его основе получают упругие немнущиеся ткани.

Применяют в промышленности для изготовления тканей технического назначения, а также шнуры, тяжёлые морские канаты, рыболовные сети, корд для покрышек и т.д.

Кроме того, ПЭТФ волокно пригодно для изготовления трикотажных изделий, костюмных и декоративных тканей.

Недостатки: способность накапливать статические заряды, сильное загрязнение, склонность к комкованию (штапельное волокно).

ПОЛИЭТИЛЕНФТАЛАТ

Полиэтиленфталат (ПЭФ) образуется из этиленглиоля и фталевого ангидрида. На первой стадии образуются кислые эфиры:

Этот процесс идёт сравнительно быстро даже при комнатной температуре. В результате последующих реакций моноэфиров гликоля и исходных продуктов образуются сложные молекулы сравнительно малой степени поликонденсации. Конечные продукты имеют следующее строение:

...–СН2СН2 СН2 СН2 СН2 СН2 СН2–...

О О О О О О

СО СО СО СО СО СО

В зависимости от соотношения исходных компонентов,степени удаления побочных продуктов (воды), температуры и времени реакции можно получить полиэтиленфталаты различной консистенции: от вязкой жидкости до твёрдого продукта с температурой плавления 55-630С, молекулярный вес может достигать 1500. ПЭФ растворяется в ацетоне, циклогексаноле, спиртобензольной смеси.

ПЭФ применяют для пластикации ПВХ, совместимость с которым у него хорошая, и как лаки.

ПЭФ производят в реакторе из нержавеющей стали ёмкостью от 2 до 5 м3, снабжённом пропеллерной мешалкой и рубашкой для обогрева.

ПЭФ готовят из компонентов, взятых в эквимолекулярных количествах или содержащих небольшой избыток фталевого ангидрида (чтобы компенсировать потери от возгонки).

Сначала в реактор загружают гликоль и нагревают до 80-1000С, затем вводят фталевый ангидрид. После растворения ангидрида (при этом образуется большая часть кислых эфиров) температуру в реакторе повышают до 200-2200С.

С увеличением вязкости среды и уменьшением концентрации реагирующих веществ скорость реакции поликонденсации постепенно снижается. Поэтому на последней стадии реакции температуру повышают до 260-2800С и процесс заканчивают при достижении заданного кислотного числа (1-25). Уменьшение кислотного числа сопровождается повышением вязкости.

По окончании реакции полимер охлаждают в реакторе до 150-1800С и сливают на алюминиевые противни или барабаны.

ПОЛИЭТИЛЕНАДАПИНАТ

ПОЛИЭТИЛЕНСЕБАЦИНАТ

Полиэфиры на основе этиленгликоля и адипиновой или себациновой кислот находят применение в качестве пластификаторов ПВХ. Их строение можно представить так:

НОСН2СН2О[OCRCOOСН2СН2О]nOCRCOOH, где R – радикал, содержащий различное число метиленовых групп. Процесс полученияполиэтиленадапината и полиэтиленсебацината аналогичен процессу получения полиэтиленфталата.

Физико – механические свойства могут изменяться в широких пределах в зависимости от молекулярного веса и природы исходных компонентов.

Полиэтиленадапинат имеет температуру плавления 470С, температура плавления полиэтиленсебацината 720С.

Из полиэтиленсебацината с молекулярным весом 9000 – 12000 можно изготовлять волокна.

Полиэтиленадапинаты устойчивы к старению, обладают низкой летучестью и хорошими миграционными свойствами.

Полиэтиленсебацинаты устойчивы к миграции отличаются высокой совместимость с ПВХ.

ПОЛИКАРБОНАТЫ

К линейным полимерам, выпускаемым в промышленном масштабе, относятся поликарбонаты, получаемые на основе ароматических диокси-соединений (диоксидифенилалканов) и угольной кислоты.

Поликарбонаты, сложные полиэфиры угольной к-ты и дигидроксисоединений общей ф-лы [—ORO—C(O)—]n, где R-ароматич. или алифатич. остаток. Наибольшее пром. значение имеют ароматические поликарбонаты (макролон, лексан, юпилон, пенлайт, синвет, дифлон, поликарбонат): гомополимер ф-лы I на основе 2,2-бис-(4-гидроксифенил)пропана (бисфенола А) и смешанные поликарбонаты на основе бисфенола А и его замещенных-3,3',5,5'-тетрабром- или 3,3',5,5',-тетраметилбисфено-лов А (ф-ла II; R = Br или Ch4 соотв.).

В зависимости от природы применяемого мономера можно получить поликарбонаты с различными физическими и химическими свойствами.

Поликарбонаты были получены Шнеллом и впервые опубликовано о них было в 1956 г. Шнелл указал четыре метода синтеза поликарбонатов.

1. Реакция переэтерификации между диоксисоединениями и диэфирами угольной кислоты и одноатомными ароматическими или алифатическими оксисоединениями.

2. Реакция переэтерификации диалкил – или диарилкарбонатов из диоксисоединений, взятых отдельно или с другими диоксисоединениями.

3. Реакция фосгенирования – взаимодействие диоксисоединений с фосгеном в присутствии кислотосвязывающих веществ.

4. Взаимодействие диэфиров хлоругольной кислоты из диоксисоединений с другими диоксисоединениями в присутствии кислотосвязывающих веществ

Из указанных методов применение нашли первый и третий.

По первому методу реакция переэтерификации между диоксисоединениями (4, 4΄ диоксидифенилалканами) и диэфирами угольной кислоты протекает по схеме:

Образование низкомолекулярных полиэфиров происходит в присутствии основных катализаторов (в частности, щелочных и щелочноземельных металлов, их окисей, гидридов, амидов), а также в присутствии ZnO, PbO, Sb2O3. Но высокомолекулярные продукты могут образовываться лишь в кислой среде, поэтому щелочной катализатор, избыток которого приводит к возникновению побочных реакций (разветвление и сшивка), должен быть нейтрализован во время процесса.

Синтез поликарбонатов производится при нагревании до 200-3000С и при перемешивании в условиях разряжения. Образующийся полимер имеет молекулярный вес до 50 000. Этим методом получить полимеры с большим молекулярным весом не удаётся.

Однако это осуществимо при помощи метода, когда фосген воздействует в двухфазной системе на раствор 4,4΄- диоксидифенил – 2,2 пропана в разбавленном едком натре. Второй фазой должен являться растворитель, индифферентный к образовавшемуся поликарбонату (например, метиленхлорид или другие хлорированные углеводороды).

На этой стадии реакции образуются низкомолекулярный полимер с концевыми группами – О-СО-Сl. При добавлении четвертичных аммониевых оснований в качестве катализаторов в условиях непрерывного перемешивания при комнатной температуре образуется высокомолекулярный поликарбонат. Молекулярный вес может достигать 150 000. Добавлением одноатомных фенолов можно регулировать молекулярный вес поликарбонатов.

Предложен усовершенствованный метод получения поликарбонатов, исключающий необходимость предварительной тщательной очистки диоксидифенилалканов. Реакцию проводят в две стадии. Сначала получают низкомолекулярный поликарбонат, затем отделяют его в виде раствора в метиленхлориде от водной фазы, вводят водный раствор щёлочи и катализатор и тщательно перемешивают до образования вязкой массы. После нейтрализации и промывки из раствора в метиленхлориде выделяют полимер.

infopedia.su

| ТИП | ОПИСАНИЕ | СТАНДАРТНАЯ ТОЛЩИНА, мкм | ОСНОВНЫЕ СВОЙСТВА | ПРИМЕНЕНИЕ |

| Пленки для гибкойупаковкии для общих целей | ||||

| J-200 | Необработанная однослойная биаксиально- ориентированная полипропиленовая пленка (БОПП) | 10, 11, 12,15, 23, 36,50 | Высокие механические, оптические итермические характеристики. | Упаковка, Печать, Ламинирование и Металлизация |

| J-201 | БОПП, обработанная с одной стороны коронным разрядом | 10, 11, 12, 15, 23, 36, 50 | Высокие механические, оптические итермические характеристики, улучшенная адгезия красок к металлизированной поверхности. | Печать, Упаковка, Ламинирование и Металлизация |

| J-203 | БОПП, обработанная с одной стороны низковольтным коронным разрядом | 10, 11, 12, 15, 23, 36, 50 | Высокие механические, оптические итермические характеристики,улучшенная адгезия красок к металлизированной поверхности. | Печать, Упаковка, Ламинирование и Металлизация |

| J-221 | БОПП, покрытая с одной стороны слоем сополимера | 10, 12 | Механические, оптические итермические характеристики, повышенная пригодность для печатания, высокая прочность сцепления | Печать, Ламинирование, Упаковка и Металлизация |

| J-222 | БОПП, обработанная с одной стороны сополимером и с другой - коронным разрядом | 10, 12 | Исключительно высокая прочность сцепления с лучшей пригодностью для печатания, наряду с механическими, термическими и оптическими свойствами. Пленка имеет двойное назначение. | Печать, Ламинирование, Металлизация и Упаковка |

| J-231 | БОПП, химически обработанная с одной стороны | 10, 12, 19, 23 | Пригодность для высококачественной печати с большим сроком службы, наряду с механическими, оптическими и термическими свойствами. | Печать, Ламинирование и Упаковка |

| J-232 | БОПП, химически обработанная с одной стороны и с другой – коронным разрядом | 10, 12 | Пригодность для высококачественной печати с большим сроком службы, наряду с механическими, оптическими и термическими свойствами. Пленка имеет двойное назначение. | Печать, Ламинирование и Упаковка |

| J-233 | БОПП, химически обработанная с одной стороны | 12 | Пригодность для высококачественной печати с большим сроком службы, наряду с механическими, оптическими и термическими свойствами. | Подходит для поверхностной печати с УФ-отверждаемыми чернилами, Ламинирование и Упаковка |

| J-261 | БОПП, химически обработанная с одной стороны | 12 | Безусадочная при повышенных температурах пленка с улучшенной силой сцепления с металлом и улучшенной адгезией красок. Механические и оптические свойства | Пригодна для кипячения и использования в автоклавах, Печать, Ламинирование и Упаковка |

| J-405 | Мутная (Затемненная) БОПП | 19, 23, 30, 36, 50 | Высокие электрические, механические и термические характеристики | Электрическое и промышленное применение, Стекловолокнит/Стеклопластик |

| J-450 | Термически стабильная необработанная однослойная БОПП | 12, 23, 36 | Безусадочная при повышенных температурах пленка. Механические и оптические свойства | Применяется при тиснении фольгой, Переводная металлизированная и натяжная печать, Печать, Ламинирование (однослойная и металлизированная нить), Стекловолокнит/Стеклопластик |

| J-451 | Термически стабильная с одной стороны, обработанная коронным разрядом, с другой - однослойная БОПП | 12, 23, 36 | Безусадочная при повышенных температурах пленка с улучшенной адгезией красок. Механические и оптические свойства | Применяется в нитях (однослойная и металлизированная форма), Печать, Ламинирование |

| J-465 | Необработанная однослойная БОПП со сбалансированной усадкой | 12, 15, 23 | Исключительно прочная при повышенных температурах, отличные оптические характеристики и обрабатываемость | Термическое ламинирование |

| J-700 | Необработанная однородная полипропиленовая пленка | 12 | Отличные равномерно распространенные механические и оптические характеристики по всему объему | Применяется при изготовлении крышек и этикеток, Печать, Ламинирование и Металлизация |

| J-701 | Однородная полипропиленовая пленка, с одной стороны обработанная коронным разрядом | 12 | Отличные равномерно распространенные механические и оптические характеристики по всему объему с улучшенными адгезионными свойствами красок | Применяется при изготовлении крышек и этикеток, Печать, Ламинирование и Металлизация |

| Прозрачные пленки. Пленки для общих целей. | ||||

| J-400 | Мутная (Затемненная) необработанная однослойная БОПП | 75, 100, 125, 190, 250 | Высокое электрическое сопротивление, хорошие механические и термические свойства | Изоляция кабелей, формирование изделий из листовых материалов и промышленное применение |

| J-403 | Мутная (Затемненная) обработанная коронным разрядом БОПП | 75, 100, 125 | Высокие механические и термические характеристики с улучшенной адгезией красок | Изоляция кабелей, формирование изделий из листовых материалов и промышленное применение |

| J-500 | Необработанная особо прозрачная БОПП | 23, 36, 50, 75, 100, 125, 175, 250 | Исключительно высокие оптические характеристики наряду с механическими, термическими и электрическими свойствами | Переводная печать, голографическая, металлизационная фольга, ламинирование |

| J-511 | БОПП, химически обработанная с одной стороны | 23, 36, 50, 75, 100, 125, 175, 250 | Лучшие характеристики печати с большим сроком службы. Механические, оптические и термические свойства | Высококачественная печать, ламинирование и другие общие цели. Промышленное применение. |

| J-512 | БОПП, химически обработанная с обеих сторон | 50, 75, 100, 125, 175, 250 | Лучшие характеристики печати (на обеих сторонах) с большим сроком службы. Механические, оптические и термические свойства. Пленка имеет двойное назначение. | Высококачественная печать, ламинирование и другие общие цели. Промышленное применение. |

| J-521 | БОПП, обработанная с одной стороны сополимером | 75, 100 | Высокая сила сцепления, механические, оптические и термические характеристики с повышенной адгезией красок к металлу | Печать, ламинирование, металлизация и промышленное применение. |

| J-522 | БОПП, обработанная с обеих сторон сополимером | 75, 100 | Высокая сила сцепления (на обеих сторонах), механические, оптические и термические характеристики с повышенной адгезией красок | Печать, ламинирование, металлизация и промышленное применение. |

| J-530 | Необработанная прозрачная БОПП | 75, 100, 150 125, 175, 188, 250 | Хорошие оптические характеристики наряду с механическими, термическими и электрическими свойствами | Ламинирование, нанесение покрытия, печать, металлизация и другие общие цели. |

| J-533/ | Прозрачная БОПП, обработанная коронным разрядом изнутри | 75, 100, 150 125, 175, 188, 250 | Хорошие оптические характеристики с улучшенной адгезией красок, присущие ПЭТ характеристики | Ламинирование, нанесение покрытия, печать, металлизация и другие общие цели. |

| J-534 | ||||

| Антистатические пленки | ||||

| J-402 | Мутная (Затемненная) БОПП, покрытая антистатиком с обеих сторон | 75, 100 | Уменьшение статических зарядов, высокое электрическое сопротивление, хорошие механические и термические свойства | Изоляция кабелей, формирование изделий из листовых материалов и промышленное применение |

| J-502 | Особо прозрачная БОПП, обработанная антистатиком с обеих сторон | 75, 100, 125, 175, 250 | Уменьшение статических зарядов. Характеристики ПЭТ | Высококачественное ламинирование |

| J-532 | Прозрачная БОПП, обработанная антистатиком с обеих сторон | 75, 100, 125, 175, 250 | Уменьшение статических зарядов. Характеристики ПЭТ | Монтаж, ламинирование и промышленное применение |

| Молочно-белые и Бело-перламутровые (непрозрачные) пленки | ||||

| J-470 | Молочно-белая необработанная однослойная БОПП | 100, 125, 190, 250, 350 | Эстетическая привлекательность, высокое электрическое сопротивление. Механические и термические свойства | Изоляция во вращающихся электрических механизмах, печать, другие общие цели. Промышленное применение |

| J-600 | Бело-перламутровая необработанная однослойная БОПП | 50, 75, 125, 175, 250 | Эстетическая привлекательность, хорошие механические и термические свойства | Печать этикеток, фотографическое печатание, нанесение покрытия и другие общие цели |

| J-605 | Бело-перламутровая необработанная однослойная с шероховатой поверхностью БОПП | 50 | Эстетическая привлекательность, хорошие механические и термические свойства, улучшенная адгезия красок | Печать этикеток, фотографическое печатание, нанесение покрытия и другие общие цели |

| J-611 | Бело-перламутровая химически обработанная с одной стороны БОПП | 50, 75, 125, 175, 250 | Эстетическая привлекательность, хорошие механические и термические свойства, улучшенная адгезия красок и высокая сила сцепления | Печать этикеток, фотографическое печатание, нанесение покрытия и другие общие цели |

| J-612 | Бело-перламутровая химически обработанная с обеих сторон БОПП | 50, 75, 125, 175, 250 | Эстетическая привлекательность, хорошие механические и термические свойства, улучшенная адгезия красок и высокая сила сцепления | Печать этикеток, фотографическое печатание, нанесение покрытия и другие общие цели |

| Матовые пленки | ||||

| J-950 | Полупрозрачная с матовой поверхностью БОПП | 12, 19, 23, 36, 50, 75 | Умеренный глянец поверхности, отличные термические свойства и обрабатываемость материала | Приглушенная металлизация, отделка “под дерево”, этикетки и другое промышленное применение |

| J-951 | Полупрозрачная с матовой поверхностью БОПП, химически обработанная с одной стороны | 12, 23, 36, 50 | Умеренный глянец поверхности, отличные термические свойства и обрабатываемость материала наряду с хорошей силой сцепления | Приглушенная металлизация, отделка “под дерево”, этикетки и другое промышленное применение |

| J-952 | Полупрозрачная с матовой поверхностью БОПП, обработанная с одной стороны коронным разрядом | 12, 23, 36, 50 | Умеренный глянец поверхности, отличные термические свойства и обрабатываемость материала наряду с хорошей силой сцепления | Приглушенная металлизация, отделка “под дерево”, этикетки и другое промышленное применение |

| Металлизированные пленки | ||||

| J-200 M0 | Металлизация нормальной плотности на однослойной стороне, другая сторона также однослойная | 10, 12 | Хорошая сила сцепления и барьерные свойства | Гибкая упаковка |

| J-201 M0 | Металлизация нормальной плотности на стороне, обработанной коронным разрядом, другая сторона однослойная | 10, 12 | Высокая сила сцепления и барьерные свойства | Гибкая упаковка, печать |

| J-201 M1 | Металлизация нормальной плотности на необработанной стороне, другая сторона обработана коронным разрядом | 10, 12 | Хорошая сила сцепления и барьерные свойства, высокая пригодность для печатания на другой стороне | Гибкая упаковка, печать |

| J-202 M0 | Металлизация высокой плотности на поверхности, обработанной коронным разрядом, другая сторона однослойная | 10, 12 | Исключительно высокие барьерные свойства и сила сцепления | Гибкая упаковка |

| J-202 M1 | Металлизация высокой плотности на поверхности, обработанной коронным разрядом, другая сторона обработана коронным разрядом | 10, 12 | Исключительно высокие барьерные свойства и сила сцепления, улучшенная адгезия красок на другой стороне | Гибкая упаковка, печать |

| J-221 M1 | Металлизация нормальной плотности на предварительно покрытой сополимером стороне, другая сторона однослойная | 12 | Хорошие барьерные свойства и сила сцепления | Гибкая упаковка |

| J-221 M4 | Металлизация высокой плотности на предварительно покрытой сополимером стороне, другая сторона однослойная | 12 | Высокие барьерные свойства и сила сцепления | Гибкая упаковка |

| J-222 M1 | Металлизация нормальной плотности на предварительно покрытой сополимером стороне, другая сторона обработана коронным разрядом | 12 | Хорошие барьерные свойства и сила сцепления, улучшенная адгезия красок | Гибкая упаковка, печать |

| J-222 M4 | Металлизация высокой плотности на предварительно покрытой сополимером стороне, другая сторона обработана коронным разрядом | 12 | Исключительно высокие барьерные свойства и сила сцепления, улучшенная адгезия красок на другой стороне | Гибкая упаковка, печать |

| J-231 M3 | Металлизация нормальной плотности на однослойной стороне, другая сторона предварительно химически обработана | 12 | Хорошие барьерные свойства и сила сцепления, хорошая адгезия красок | Гибкая упаковка, печать |

| J-232 M3 | Металлизация нормальной плотности на стороне, обработанной коронным разрядом, другая сторона предварительно химически обработана | 12 | Хорошие барьерные свойства и сила сцепления, хорошая адгезия красок | Гибкая упаковка, печать |

| J-450 M0 | Металлизированная термически стабильная необработанная полипропиленовая пленка | 12 | Разработано для применения в нитях | Металлическая нить |

| J-500 M0 | Металлизация нормальной плотности на однослойной стороне, другая сторона также однослойная | 23, 50, 135, 150 | Сильный глянец | Последовательности, блестящий порошок |

| J-700 M0 | Однородная пленка, нормально металлизированная на необработанной поверхности | 12 | Барьерные свойства, равномерно распространенные присущие ПЭТ характеристики по всему объему | Крышки для йогуртов |

| J-701 M0 | Однородная пленка, нормально металлизированная на поверхности, обработанной коронным разрядом | 12 | Барьерные свойства, равномерно распространенные присущие ПЭТ характеристики по всему объему | Крышки для йогуртов |

| J-950 M0 | Металлизированная матовая | 50 | Полупрозрачная металлизированная пленка для серебристого эффекта | Защитные этикетки. Календари |

| Пленки, покрытые ПВДХ | ||||

| J200P0 | БОПП, покрытая ПВДХ с одной стороны | 14 | Отличные барьерные свойства | Прозрачная гибкая упаковка, печать |

| J202P0 | БОПП, покрытая ПВДХ (с высокой концентрацией) с одной стороны | 16 | Отличные барьерные свойства | Прозрачная гибкая упаковка, печать |

| Другие толщины могут быть доступны на специальных условиях. | ||||

www.taun-energo.ru

Полиэтилентерефталат (ПЭТ) - Справочная информация об упаковочных пленках - Упаковка для общепита - Для предприятия общепита

Это линейный полиэфир, полученный, как и ПА 6,6, вначале в виде волокна. Первоначально его получали взаимодействием этиленгликоля с терефталевой кислотой, сейчас большее распространение получила переэтерификация диметилтерефталата:

n ОН-(СН2)2-ОН + n СООН-^Л-СООН

Сам по себе процесс производства пленок довольно сложен – сложнее, чем для некоторых других пленок, и требует особого рассмотрения. Пленку резко охлаждают сразу после экструзии, чтобы избежать кристаллизации, и затем ориентируют в двух направлениях растяжением при температуре выше 80 °С. При ориентации улучшаются механические свойства, уменьшается хрупкость. Но если теперь пленку нагреть выше 80 °С, она будет стремиться сократиться. Поэтому для увеличения теплостойкости пленку подвергают третьей технологической операции. Пленку зажимают и в зажимах нагревают до 200 С. Это вызывает определенную степень кристаллизации пленки без снижения ориентации; такая пленка приобретает стабильность размеров до 200 °С.

Свойства

Полиэфирные пленки жестки и прочны, высокопрозрачны, однако скольжение их плохое, если не введены специальные скользящие добавки, а они делают пленку слегка мутноватой. Никаких других добавок в пленки не вводят, и они совершенно инертны к продуктам питания. Тепловая сварка затруднена из-за усадки и охрупчивания (вследствие кристаллизации, см. гл. 15). Иногда для соединения пленок прибегают к клеям, но наилучшие результаты получают при ламинировании ПЭТ пленок полиэтиленом низкой плотности, обладающим прекрасной свариваемостью.

ПЭТ пленки стойки к раздиру, держат складку, стойки к износу. Ударная прочность хорошая и сохраняется до температур порядка -70 С.

Паропроницаемость очень низка, примерно того же порядка, что и у ПЭНП. Проницаемость к газам и запахам также низкая, примерно на уровне ПА.

Химически ПЭТ стоек к разбавленным, но нестоек к концентрированным кислотам и щелочам. Стоек ко многим растворителям, очень стоек к маслам и жирам.

ПЭТ пленки обладают хорошими электроизоляционными свойствами, включая высокую электрическую прочность и хорошие диэлектрические свойства. Удельное объемное электрическое сопротивление предельно высокое.

Если процесс производства пленки остановить на второй стадии (т.е. опустить термофиксацию при 200°С), пленка становится усадочной при нагреве до 100 °С.

Применение

ПЭТ пленки после первой стадии получения (до ориентации) можно формовать, хотя степень вытяжки во всех направлениях и температурный режим нужно тщательно подбирать из-за склонности к расщеплению и возможности помутнения вследствие кристаллизации. В США разработаны термоформуемые ламинаты, состоящие из полиэфира (12 мкм) и ПЭНП (50 мкм). Полиэтилен обеспечивает сварку и более высокие барьерные свойства.

Термоусадочные ПЭТ пленки используют для заворачивания вареных мясных продуктов, где важно сохранение вакуума из-за вредного действия кислорода. Полиэфирные пакеты используют

также при долговременном хранении мороженой птицы, в упаковке других продуктов

В Англии высокая цена ПЭТ пленок сдерживает их применение для упаковки, хотя очень высокая прочность допускает использование пленок толщиной порядка 6 мкм. При таких толщинах, однако, обращение с пленкой затруднено.

Очень велико число других областей применения ПЭТ пленок, включая пленки для магнитной записи, чувствительные к давлению ленты, кабельную изоляцию. Использование ПЭТ пленок в системах магнитной записи позволяет увеличить время проигрывания при том же диаметре бобины, так как благодаря высокой прочности можно применять намного меньшие толщины пленок. Среди других технических применений следует назвать малогабаритные конденсаторы. Высокое пробивное напряжение ПЭТ пленок означает, что на ту же емкость могут быть изготовлены конденсаторы значительно меньшего размера при замене диэлектрика – бумаги. Вакуумная металлизация позволяет сделать конденсаторы еще более миниатюрными. ПЭТ пленки в один слой используют для изоляции электродвигателей. Размерная стабильность пленок в сочетании с высокими изоляционными свойствами позволяет использовать их как основу для гибких печатных плат с ламинированием медной фольгой.

Поверхность ПЭТ пленок можно сделать более грубой механическим путем или лакированием, чтобы она воспринимала карандаш и тушь: Такую пленку используют как материал для черчения и калькирования. Размерная стабильность, износостойкость и стойкость к раздиру позволяют пленкам конкурировать в этой области с бумагой. Пленки используют также в книжных переплетах, как основу копировальных бумаг. Новое аналогичное применение ПЭТ пленок – основа лент для электрических пишущих машин, где важны чистое отделение краски и получение четких отпечатков. Полиэфирные пленки, особенно после металлизации, широко используют в декоративных целях. Металлизированную ПЭТ пленку, например, ламинируют с ПВХ и используют в производстве сумочек, обуви и для декоративной отделки (в автомобилях и т. д.). Лакированные металлизированные пленки расщепляют на узкие ленточки (около 1 мм шириной) и используют в текстильном производстве. Новогодние игрушки и пленки для горячей штамповки – другие примеры использования пленки в декоративных целях. Интересное применение – нанесение золотых полосок на памятные почтовые марки (Великобритания). ПЭТ пленки используют в производстве ультралегких зеркал. Пленку металлизируют и натягивают на раму, прикрепленную к картонному заднику таким образом, что пленка не касается задника. В дополнение к малой плотности ничтожное теплосодержание пленки означает, что на ней не конденсируются пары воды, так как пленка всегда находится в тепловом равновесии с окружающей атмосферой. Такие зеркала применяют в самолетных туалетах.

www.pitportal.ru

Что надо знать про ПЭТ

- сложный термопласт. Его получают методом поликонденсации в расплаве как продукт синтеза терефталевой кислоты и этиленглюколя с выделением воды и т.д. Из автоклава выдавливается азотом через щелевую головку и разрезается вдоль и поперек на гранулы.

При медленном охлаждении половина молекул закристаллизовывается с образованием сферолитов – получается белый непрозрачный материал.При быстром охлаждении сферолиты вырасти не успевают - материал остается прозрачным.

Рекомендованные режимы переработки для ТПА с червячным пуансоном: (на примере Цинцинатти Милакрон и Бераги)

Внимание!!! На неспециализированных ТПА хорошей пластикации не будет без перегрева материала и его повышенного разрушения - короткий путь и слабое перемешивание. Для ПЕТ делают длинный шнек L/D=28-32 (а не 22-26 как обычно) + особый дорн + сталь от 95Х19 с химфутеровкой + двугребневый шнек со смещенным шагом или глубиной канала или высотой гребня для лучшей гомогенизации.

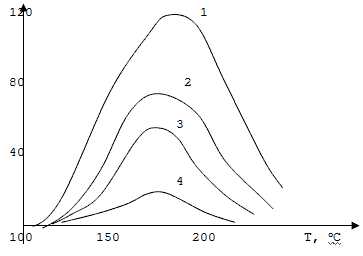

По своим характеристикам ПЭТ ближе к полиакриламиду (их иногда даже смешивают при литье), но пробки делают из полиолефинов и, поэтому я сравниваю с ПЭ (кстати, если смешать при литье ПЭТ с ПП - получаются сильно закристаллизованный кополимер). График зависимости скорости кристаллизации от длинны молекул, выраженной через характеристическую вязкость(ХВ): V мм\с 1- ХВ=0,54 дл\г2- ХВ=0,67 дл\г3- ХВ=0,80 дл\г4- ХВ=1,00 дл\г При быстром охлаждении молекулы не успевают закристаллизоваться и изделие прозрачно. Для преформ полимер должен иметь ХВ не менее 0,8, иначе просто не успеем охладить (скорость кристаллизации сопоставима со скоростью теплопередачи). Падение ХВ в процессе литья не допускается более чем на 0,02-0,03 дл/г. Основные проблемы в процессе литья.

1- ХВ=0,54 дл\г2- ХВ=0,67 дл\г3- ХВ=0,80 дл\г4- ХВ=1,00 дл\г При быстром охлаждении молекулы не успевают закристаллизоваться и изделие прозрачно. Для преформ полимер должен иметь ХВ не менее 0,8, иначе просто не успеем охладить (скорость кристаллизации сопоставима со скоростью теплопередачи). Падение ХВ в процессе литья не допускается более чем на 0,02-0,03 дл/г. Основные проблемы в процессе литья.

Проблема 1. Подчиняясь закону всемирного хаоса, ПЭТ упорно стремится вернутся в начальное состояние. В этом ему помогает вода. Забирая её, молекулы разлагаются на олигомерные составляющие с потерей прочностных характеристик и увеличением скорости роста сферолитов. Т.е. мутно-белый брак. Отсюда вывод - сушить, сушить и ещё раз сушить. 6-8 часов сушки должны понизить содержание влаги с 0,1-0,6% до 0,004%.

Проблема 2. При термо-механической деструкции ПЭТа выделяется АЦЕТАЛЬДЕГИД. Он убивает потребительский вкус содержимого бутылки благодаря замедленной диффузии. Отсюда вывод - минимум температуры и времени при разумной скорости вращения шнека. Так как вязкость расплава почти не меняется в диапазоне от 10-3 до 103 с-1, а потом резко падает, то можно сделать вывод, что скорость сдвига в межгребневом пространстве шнек-материальный цилиндр (где сдвиг максимальный) влияет в первую очередь именно на образование ацетальдегида. Внимание!!! ПЭТ в состоянии расплава имеет экстремальную зону по вязкости и удельной теплоёмкости. См.график:

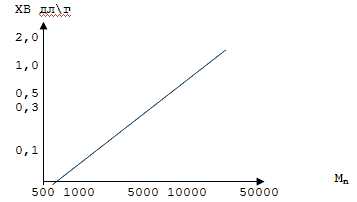

ПТР приведена для аморфной крошки (плотность 1,33 – 1,35 кГ\м3) Удельная теплоемкость – для аморфных гранул (плотность 1,34 кГ\м3) Аномалия столь ощутима, что нельзя свалить её на изменение сегментарной подвижности молекул. Я склонен подозревать наличие процесса поликонденсации с образованием длинноцепных сегментов (с возможной их сшивкой) одновременно с процессом деструкции. Тогда можно объяснить пик теплоемкости как область начала и конца интенсивности процесса. А экстремум вязкости, обнаруженный через ПТР, можно объяснить присутствием делатантного характера истечения через капиляр с алигомерной смазкой в пристеночном слое. Но это всё домыслы, пока нет ММР. Границы аномалии различны по партиям материала и возможно привязаны к ХВ и Т плавления. Однако вывод прост - температура расплава уже во второй зоне должна быть выше зоны аномальности во избежание ненужных флуктуаций. Когда приходит фура с сырьем к ней прилагается сертификат с основными характеристиками (на примере фирмы "Polypet" Индонезия): Intrinsic Viscosity (IV) Характеристическая вязкость(ХВ) 0.80+/-0.02 Melting Point Температура плавления 245+/-2 оС Density Плотность 1.4+/-0.01 г/см3 Moisture Влажность max 0.25% Acetaldehyde max 1 ppm Остаток ацетальдегида (частей на миллион) Для такого материала температура начала кристаллизации 75-80 оС. Проверить правильность некоторых данных сертификата элементарно можно по влажности и ХВ. Влажность определяем методом проверки потери веса на аналитических весах в процессе сушки образца в вакуумном термостате при температуре 120 оС в течении 6 часов или до постоянного веса. Вязкость в идеале проверяется непосредственно в расплаве на приборе Melt Viscometer типа LMS 4000 Meit Flow Indexer или более совершенных моделях, подключаемых к ПВМ, по методу ICI. Можно определить ХВ и по "правильному", через раствор. Применив для этого капилярные вискозиметры из "селиконовой долины" фирмы "Viscotek" в их системе 60% фенола и 40% тетрахлорэтана. Или же по старинке, в вискозиметре Уббелоде с тетрагидрофураном по трем точкам. Контроль геля по фильтрам Шотта. Для справки - формула ХВ при С=0.5г/100мл: ХВ=510-4Мn0,73 Наглядно формула для среднечисленной молекулярной массы выглядит так:

Не элементарно можно проверить остаточный уровень ацетальдегида классическим методом: Азотная промывка - криогенное измельчение - газовый хроматограф с избирательно калиброванными колонками. С 01.01.2002 года в России был введен новый стандарт на ПЭТ: ГОСТ Р51695-2000. В нем четко регламентирован контроль ПЭТ-гранул. Кратко рассмотрев теорию и причинные связи, можно обобщить и основные практические рекомендации: Привозимое сырьё быстро набирает влагу. ПЭТ малогидроскопичен, нотого, что он прихватывает вполне достаточно для его деструкции. Сушат ПЭТ 6-8 часов в фирменной сушилке с двойным замкнутым циклом воздуха на мембранах. L/D бункера=2. Температура мт на выходе 160-180 оС. Температура воздуха на входе не выше 190-200 оС. Точка росы на входе не менее –30оС.

Не элементарно можно проверить остаточный уровень ацетальдегида классическим методом: Азотная промывка - криогенное измельчение - газовый хроматограф с избирательно калиброванными колонками. С 01.01.2002 года в России был введен новый стандарт на ПЭТ: ГОСТ Р51695-2000. В нем четко регламентирован контроль ПЭТ-гранул. Кратко рассмотрев теорию и причинные связи, можно обобщить и основные практические рекомендации: Привозимое сырьё быстро набирает влагу. ПЭТ малогидроскопичен, нотого, что он прихватывает вполне достаточно для его деструкции. Сушат ПЭТ 6-8 часов в фирменной сушилке с двойным замкнутым циклом воздуха на мембранах. L/D бункера=2. Температура мт на выходе 160-180 оС. Температура воздуха на входе не выше 190-200 оС. Точка росы на входе не менее –30оС.

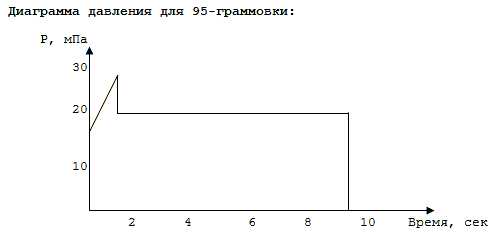

ТО осушителя: Ежедневно: Температуру осушающего воздуха; точку росы; температуру воздуха в линиях возврата и регенерации; уровень сырья в бункере; чистка фильтров. Еженедельно: Точку росы каждой мембраны в активном режиме; температуру регенерирующего воздуха; чистка мембраны; проверка потоков циркуляции воды в системе охлаждения; наличие утечек и засосов воздуха; гибкость и целостность шлангов. Рекомендуемый стар-товый прогрев начинать с 80 оС и каждые 1-2 часа увеличивать на 20 оС. Плохая осушка. Критерий - мутность, повышенная кристаллизация, пузырьки и гель на стенках. Второй по значимости вспомогательный агрегат - холодильник: Он обеспечивает водяное охлаждение формы, робота и термопласта. ТО наше: ежедневно: температура воды на линиях и уровень в расширителе. еженедельно: Проверка водяных фильтров, давления воды. ТО сервисное: состояние масла, фреона и т.п. Третий вспомогательный агрегат - компрессор: Его основная функция-питать робот, который снимает и доохлаждает преформы. ТО еженедельное : проверка уровня масла; протягивание болтов. Вернемся к собственно процессу формования преформ. Мы остановились на стадии попадания прогретого материала в загрузочную зону узла впрыска(инъекции). Особенность шнека ПЭТ-машины является продолжительная(до 4-6 витков) зона дегазации. Это важно для удаления газов при расплаве и сжатии материала. Для этих же целей и подогревают материал в сушилке. Чем выше температура сырья в зоне загрузки, тем плавнее переход в расплав в Зоне1, меньше кавитаций и деструкции материала. Для пояснения следующих тезисов приведу график зависимости падения вязкости расплава от времени выдержки и температуры:

Вывод из нелинейных зависимостей: чем меньше мы греем полимер, тем меньше он разрушается. Следовательно минимум температуры(не скатываясь в зону экстремумов и нестабильных течений) и оптимальные обороты шнека(при постоянной геометрии каналов скорость обратно пропорциональна времени нагрева). По сути дела, обороты будут определятся циклом литья. Поэтому задача минимизации всех стадий цикла не только экономическая. Мини-мальный цикл,поддерживается на машине за счет потери качества преформ. Для оптимума качество-количество важна настройка машины. Ход пуансона должен быть минимальным, что бы не было буферной подушки рас-плава. Давление впрыска отрегулировать на гране минимума и с наименьшим ускорением, для избежания дроссельных эффектов и диссипационного перегре ва материала в каналах. «Хаски» рекомендуют в конце шнека держать темпера-туру 280-285 оС, в плунжере 280-290 оС, на сопле 275-280 оС. Вот мы и добрались до сопла. При сквозняках в цеху - это зона повышенного риска. Перегрел-пережег при впрыске, недогрел –закристаллизовал на пальце. Держишь горячим - дырки, нити и прочие неприятности. Всех этих неприятностей можно избежать, если поставить кондиционер.

Впрыск. Материал прошел разводящую плиту, горячий канал и потек в форму. Температура воды на входе в форму по холодильнику 7 – 14 оС. Впрыск как можно плавнее, для удержания охлажденного материала в зоне хвоста. Давление удержания по минимуму, чтобы не было большого уплотнения мт и большей теплоотдачи, ведущей к прихвостовой кристаллизации. Критерий - начало образования волнистой поверхности. Рекомендуемая скорость впрыска 10 г/сек. Её минимизация не должна приводить к увеличению температуры сопла. Быстрый впрыск лучше медленного продавливания. Критерий - волнистость, пузыри, а при резком ибыстром впрыске - пожелтение из-за деструкции. Если начинается недолив в отдельных гнездах, помутнение горловины, пауки - проверить выпара. ТО: ежедневная(а не когда приспичит) чистка выпарных каналов от желтого налета. Рекомендуемая глубина выпаров(а они делаются только на одной из примыкающих поверхностей) - 200 мкм, у нас на шиберах 250 мкм, на ПЭ и ПП обычно делается 150 мкм. Удержание. Давление плавно по нисходяшей.Критерий1 - искривление преформы если на 1 стадии оно низкое или если на 3 стадии - высокое.Критерий2 - кристаллизация если давление высокое. Критерий3 - волнистость и игольчатые дыры и стержни, если низкое.

Время по максимуму за счет времени смыкания-размыкания(но чтобы не разбить форму). Охлаждение(выдержка). После удержания для застывания хвоста.

Минимально, т.к. вследствии усадки потерян контакт с матрицей и охлаж дается только по пуансону. Критерий - нити. Экстракция в гнезда робота. Если перебрали со временем охлаждения, то не сплющит хвост. Температура плиты и время хода должны позволять преформе полностью остыть, чтобы не деформироваться и не слипаться при сбросе. Ход - минимальный, но верхний предел диктуется циклом ТПА, а нижний - помутнением преформ из-за низкой скорости охлаждения (маленькая разница температур или мало времени) и увеличения кристалличности. Критерий - искривление из-за неоднородного контакта со стенками, следствие - застревание. Контроль по фотодатчикам.

Клапан

Клапан открывается, материал впрыскивается, клапан закрывается, преформа сбрасывается и цикл повторяется. Всё просто, кроме выбора правильного момента начала движения клапанов.

Основные постулаты работы клапанов:

1. В закрытом состоянии игла касается охлажденной плиты литников и охлаждает материал в наконечнике сопла.

2. "Борьба" иглы(штока) с противодавлением материала при закрытии всегда заканчивается в пользу материала.

Отсюда вывод - открывать как можно раньше, а закрывать как можно позже, но разумеется в рамках функциональных секторов цикла.

ТО: ежедневное - проверка давления воздуха, заедания штоков по виду хвоста.

еженедельное - проверка утечек воздуха, чистка элементов.

Критерий правильности работы клапанов:

1. Своевременное открытие - отсутствие волнистости, неравномерности заполнения гнёзд, деформаций и следов турбулентности, излишней кристаллизации хвостов.

2. Своевременное закрытие(по таймеру) - нет игольчатых отверстий, нитей, волнистости и излишней кристаллизации хвостов и самих хвостов.Для предотвращения этих и других проблем, рекомендуется делать время декомпрессии не менее 0.5 сек. Игла будет целее.

Теперь последняя, не менее важная проблема - вторичка.

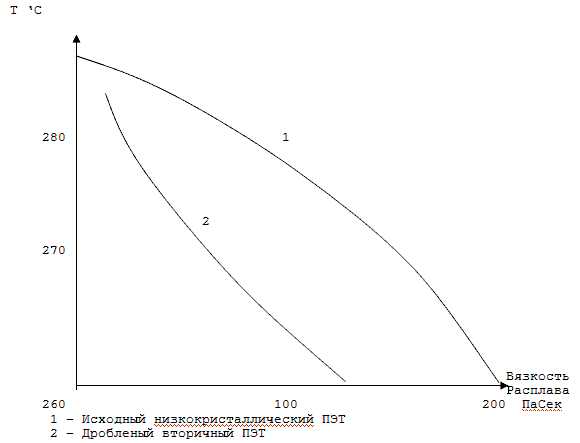

Добавлять вторичку в преформы гигиена ЗАПРЕЩАЕТ! Но в Евросоюзе обязуют всех производителей преформ добавлять до 10% дробленки. Проведенные эксперименты с небольшим колличеством вторички показали неплохое качество преформ по внешнему виду. Это и понятно – при повторной переработке падает ММ и степень кристалличности. Но,так же, падает вязкость и другие характеристики. В том числе уменьшаются и коэффициенты линейного расширения, влияющие на качество раздува преформ. На графике приведены температурные зависимости вязкости расплава первичного и вторичного ПЭТ. Разница разительна:

В силу различия ХВ первички и вторички, периодически, наблюдаются проявления неоднородности расплава, что обусловлено уже на стадии движения материала в сушилке. При аварийной разгрузке наблюдалось спекание дробленки, т.к. она размягчается раньше гранул и не перемешивается. Попытка избежать "козлов" переработав дробленку в гранулы, в наших условиях нереальна из-за деструкции материала без просушки. В Европе есть технологии специальной регенерации ПЭТ для такого процесса. Дробленку, после мытья и сушки, прогоняют через экструдер со щелевой головкой. Этот этап называется стерилизацией. У экструдера зона дегазации занимает чуть ли не треть шнека. Лист тут же режут на гранулы. Гранулы сушат и в прогретом состоянии вводят в вертикальный агрегат с полым дорном для газового барбатажа. В агрегате происходит процесс поликонденсации в кипящем слое без расплава. Суть процесса есть ноу-хау, хоть и описывается во всех учебниках химии. Восстановленный таким образом материал идет снова на бутылки.

В силу различия ХВ первички и вторички, периодически, наблюдаются проявления неоднородности расплава, что обусловлено уже на стадии движения материала в сушилке. При аварийной разгрузке наблюдалось спекание дробленки, т.к. она размягчается раньше гранул и не перемешивается. Попытка избежать "козлов" переработав дробленку в гранулы, в наших условиях нереальна из-за деструкции материала без просушки. В Европе есть технологии специальной регенерации ПЭТ для такого процесса. Дробленку, после мытья и сушки, прогоняют через экструдер со щелевой головкой. Этот этап называется стерилизацией. У экструдера зона дегазации занимает чуть ли не треть шнека. Лист тут же режут на гранулы. Гранулы сушат и в прогретом состоянии вводят в вертикальный агрегат с полым дорном для газового барбатажа. В агрегате происходит процесс поликонденсации в кипящем слое без расплава. Суть процесса есть ноу-хау, хоть и описывается во всех учебниках химии. Восстановленный таким образом материал идет снова на бутылки.

nevapet.ru

Изоляция кабеля из полиэтилентерефталата (ПЭТФ)

Широко применяется для изоляции электрического кабеля такой материал, как полиэтилентерефталат (ПЭТФ).

Полиэтилентерефталат (лавсан, терилен) – твердый полимер белого цвета, является твердым полиэфиром терефталевой кислоты и этиленгликоля. При нормальных условиях полиэтилентерефталат не растворяется в воде и органических растворителях, обладает хорошими диэлектрическими свойствами, имеет низкую гигроскопичность, высокую термостойкость (до 290 ˚С), устойчив к действию световых, γ-лучей, УФ излучений.

Он сохраняет основные эксплуатационные характеристики в диапазоне рабочих температур от -60 ˚ до +170 ˚С, при температуре выше 300 ˚С подвергается деструкции.

ПЭТФ в электротехнической продукции и других областях

Лавсан химический устойчив к действию щелочи, органических кислот, спиртов, бактерий, плесени. Полиэтилентерефталат имеет большую прочность, высокую равнотолщинность, незначительную усадку при высоких температурах, отличается высокой негорючестью. Благодаря всем этим свойствам полиэтилентерефталат широко применяется как основа для магнитной ленты записи и кино-, фотопленок.

Применяется в качестве теплостойкой изоляции для трансформаторов, двигателей, кабельной и электрической изоляции.

Все эти свойства используются для изоляции электрического кабеля, прокладываемого в агрессивных средах. Например, для изоляции токопроводящих жил гибкого кабеля КГ. Изоляция из полиэтилентерефталата устойчива к внешним воздействиям при прокладке в почве, морской воде и атмосфере.

Полимеры используют главным образом в качестве волокон, из них производят пленки, литьевые изделия. ПЭТФ легко подвергается металлизации алюминием и др. металлами.

Метализированные пленки полиэтилентерефталата применяют в производстве товаров народного потребления и радиоаппаратуры.

Полиэтилентерефталатные пленки применяют для герметизации двигателей холодильных установок, в виде мембран для счетных устройств и др., а также в качестве конструкционного материала в вакуумной аппаратуре, при изготовлении различных емкостей для оборудования в разных областях, в пищевом производстве. Пленки полиэтилентерефталата применяют для упаковки пищевых продуктов.

elektrika-ok.ru