Тест тонировочных пленок. Пленка для теста

Упаковка для теста | «РусУпак» Упаковочные материалы

Упаковка для теста

На сегодняшний день производители желают увеличить сроки хранения продукции. Это может достигаться при помощи упаковки. Упаковка для теста должна отвечать следующим требованиям: должна быть влаго и воздухонепроницаема, герметична; устойчива к низким температурам и выдерживать перепад температуры; обладать повышенными барьерными свойствами, иметь высокий коэффициент скольжения.

Одним из факторов, который отрицательно сказывается на качестве теста при его хранении, является обезвоживание, поскольку тесто хранится при низких температурах и в условиях низкой влажности. Поэтому распространена упаковка из силиконовой бумаги.

Также для упаковки замороженного теста применяется полиэтиленовая пленка, которая является лидером на рынке упаковки для замороженных продуктов. Важно, чтобы эти пленки обладали хорошей термосвариваемостью швов, чтобы внутрь не попала влага.

Распространена и вакуумная упаковка для теста из полиамидных пленок. Такая упаковка предотвращает рост бактерий. Полиамиды обладают высокой прочностью при ударе, проколе и продавливании и термосвариваемостью. Единственный их недостаток – высокая степень водопоглощения, поэтому такие пленки лучше всего комбинировать с другими материалами или использовать полиамидные пленки с повышенной морозо и влагостойкостью. Возможно изготовление многослойных пленок, что придает упаковке повышенные барьерные свойства и позволяет наносить разного рода печать.

Менее распространена упаковка из специального картона, который защищает продукцию от оттаивания.

Если вы решили купить упаковку для теста позвоните нам по телефонам в Москве: +7 (499) 270-27-86, +7(499) 426-07-75, +7 (473) 262-00-13.

У нас также продается упаковка для пельменей.

Упаковочные материалы

www.russupak.ru

Тест защитных пленок | 100 Пленок

Защитные плёнки – изобретение, преобразившее многие аспекты нашей жизни. Их разнообразие и различие в областях применения чрезвычайно велико. Существуют, защитные плёнки, предназначенные для защиты внешних и внутренних поверхностей автомобилей от различных повреждений. Защитные плёнки позволяют исключить разлет осколков стекла и, как следствие этого, травмирование находящихся снаружи и в помещении людей. Треснувшее после удара или взрыва стекло удерживается в раме, не требуя срочной замены и, при этом, продолжает выполнять свои защитные функции.

Защитные пленки позволяют создать ударостойкое, взрывобезопасное, противозломное и пулестойкое остекления с тыльной защитой от разлета осколков.

На что способна защитная плёнка?

Для установления свойств различных материалов и их сравнения между собой проводятся разнообразные тесты защитных пленок. Результаты этих тестов можно найти на нашем сайте.

Существует целый ряд характеристик, проверяемых в рамках подобных тестов защитных пленок:

- устойчивость к механическим воздействиям различного типа

- фактура поверхности

- толщина

- прозрачность

- пропускание УФ-излучения

- устойчивость по отношению к химикатам

- температурная устойчивость и поведение при резком перепаде температур

Самой важной характеристиками защитных плёнок, устанавливаемыми во время подобных тестов, является, разумеется, устойчивость к внешним воздействиям. Требования к таковой весьма различны в зависимости от сферы применения защитной плёнки.

На что способна защитная плёнка?

В ходе исследований в лабораторных условиях специалисты компании Armolan EuropeGMbH установили, что их защитная пленка может выдержать существенные механические нагрузки без разрушения. Для доказательства выдающихся характеристик своей продукции компания Armolan провела два теста защитных пленок. В первом эксперименте на установленное горизонтально стекло с защитной пленкой поочередно с высоты около 2 метров были сброшены 3 металлических шара диаметром около10 см. Даже после падения третьего шара стекло лишь потрескалось, но не раскрошилось и осталось цельным.

Другой тест защитных пленок показал, что при ударе металлического молота стеклянная поверхность не рассыпается, а удерживается за счет ударопрочного материала пленки. Все это позволяет на полном основании утверждать, что качество защитных пленок проходит многократный контроль и подтверждается лабораторными тестами.

Защитные плёнки имеют различные классы устойчивости.

Класс устойчивости – группа, к которой на основании результатов теста может быть отнесена применяемая для защиты окон жилых помещений пленка.

Защитная плёнка класса А1 устанавливается на объектах, не имеющих значительных материальных ценностей и находящихся под охраной.

Класс А2 подойдёт жильцам нижних и верхних этажей – по статистике именно в их квартире чаще всего проникают через окно недоброжелатели. Стёкла, покрытые такой плёнкой, могут продержаться некоторое время даже под ударами молотка.

Максимальную защиту даёт защитная плёнка для стёкол класса А3: она выдерживает даже попадание пули из травматического или пневматического оружия, хотя от боевого оружия, конечно же, не защитит. Идеальный вариант для банков!

Краш-тесты защитных плёнок

Если вы еще сомневаетесь в том, насколько эффективной может быть защитная плёнка, самое время зайти на YouTube и посмотреть наш ролик. Производители защитных плёнок на автомобили,антивандальных плёнок и т.п. не скупятся на различные краш-тесты, в ходе которых стекла, обклеенные соответствующей плёнкой, царапают гроздями, поливают химическими реактивами и бьют бейсбольными битами. Как правило, результат говорит сам за себя: цена защитной плёнки – ценабезопасности вашего жилья и имущества.

100plenok.ru

Тест тонировочных пленок | 100 Пленок

Обилие тонировочных плёнок на рынке может привести автомобилиста, впервые задумавшегося о тонировании стёкол, в некоторую растерянность. Бывает не вполне понятно, какие именно параметры плёнок следует учитывать при выборе и на что следует обратить особое внимание.

К сожалению, некой обобщающей информации и сравнительной таблицы по свойствам образцов плёнок нет даже в интернете. Редкие исследования, которые когда-то проводились крупными автомобильными сайтами, уже давно утратили свою актуальность, а информация о различных тестах тонировочных плёнок, проводимых любителями и фирмами-поставщиками весьма обрывочна и не полна. Один из тестов проводимых нашей компанией с тонировочной пленкой Sun Сontrol Ice cool 80 подтверждающих ее технические характеристики.

Так, в ходе опытов с инфракрасной лампой, которая моделирует излучение солнечной энергии, то есть само тепло, было выявлено, что простой стеклопакет с прозрачным стеклом задерживает всего около 30% инфракрасного излучения, то есть 70% солнечного тепла проникает сквозь стекло, а значит, помещение или салон автомобиля нагреваются достаточно интенсивно. Стеклопакеты на основе низкоэмиссионного стекла, достаточно дорогие и призванные защищать от солнечного тепла и света, задерживают только 40% ИК-излучения. При этом тест тонировочной пленки показал, что Sun control Ice cool 80 отсекает до 75% тепла. Выводы очевидны – тонировочная пленка при доступной цене защищает от солнечного тепла в два раза лучше чем дорогие низкоэмиссионные стекла.

На какие параметры тонировочной плёнки следует обратить внимание?

Светопроницаемость. Если вы подбираете тонировочную плёнку для лобового стекла или для передних боковых стёкол вашего автомобиля, следует обратить особое внимание на светопроницаемость тонировочной плёнки. По ГОСТУпередние стекла (как лобовое, так и боковые) сейчас тонировать фактически запрещено, у нас вы можете приобрести пленку которая подходит под ГОСТ. На тонировку задних стёкол автомобиля никакие запреты не налагаются. В этом случае выбор величины светопропускания – дело исключительно потребителя: как правило, он может выбирать любое значение в диапазоне между 10-70%.

Пропускание УФ-лучей. Одна из задач, решаемых при тонировании стёкол – защита салона автомобиля от ультрафиолетового излучения, под воздействием которого в тёплое время года внутренняя часть автомобиля перегревается, а обивка салона постепенно выцветает. Современные тонировочные плёнкиспособны блокировать 99% попадающего на них УФ-излучения.

Защитный эффект. Любая тонировочная плёнка делает стекло более устойчивым к механическим воздействиям, однако есть плёнки, в которых эта весьма полезная функция выражена в наибольшей степени. Такие многослойные тонировочные плёнки могут защитить стекло от случайных царапин и повреждений.

Преимущества применения тонировочных пленок:

- Защита от осколков стекла в случае его разрушения

- Презентабельный внешний вид автомобиля

- Тонировочная пленка на стекле, сохраняет полный обзор изнутри, создает эффект односторонней видимости, не позволяя разглядеть салон автомобиля снаружи.

- Защита пассажиров и салона автомобиля от ультрафиолетовых лучей

Несмотря на то, что технология тонирования стекол не очень сложна, следует учитывать, что не все типы тонировочных плёнок есть в розничной продаже. В некоторых случаях продажа тонировочной пленкиосуществляется только автосалоном, который берёт на себя её установку. Тут следует чётко расставить свои приоритеты: тонирование машин в салонах производится с существенной переплатой, зато позволяет сэкономить силы и время. Следует иметь в виду, что ряд тонировочных плёнок премиум класса продается дистрибьюторами исключительно автомобильным салонам, а не частным лицам. В отличие от других фирм, наша компания продает все виды профессиональных тонировочных пленок оптом и в розницу фирмам и частным лицам.

100plenok.ru

Тестирование плёнки (для чайников). - СЧАСТЬЕ ДЛЯ ВСЕХ, ДАРОМ, И ПУСТЬ НИКТО НЕ УЙДЕТ ОБИЖЕННЫЙ ! (Пикник на обочине)

Многие фотолюбители проводят тест новой плёнки/проявителя просто снимая какой-нибудь стандартный для себя сюжет. После проявления плёнка рассматривается (и даже иногда сканируется/печатается) и на основе этого составляется умозаключение о светочувствительности и времени проявления. Мне кажется, так поступать, всё-таки, неправильно. Потому что даже стандартные сюжеты бывают разными по яркостным характеристикам (возможно, исключение составляет только работа в студии с привычными схемами освещения и контролируемым светом). А глядя на полученные негативы очень сложно определить, действительно ли захвачен весь возможный диапазон яркостей. И действительно ли достигнута нужная плотность почернений. Ещё большей, на мой взгляд, глупостью выглядит вынос результатов такого предвзятого тестирования в какие-нибудь популярные форумы и попытка установить результат теста в качестве эталона.

Существует немало тестов для проверки характеристик плёнки. Начиная от «фабричных», требующих наличия дорогих или громоздких инструментов, вроде денситометра и оптической скамьи, заканчивая вполне «фотолюбительскими», для которых кроме серой карты, экспонометра, собственных глаз и некривых рук ничего не нужно.

Методика тестирования, о которой я расскажу, безусловно, не является абсолютно универсальной. Но в отличии от тех, которые основанны на съёмке случайного сюжета имеет две точки привязки, позволяющие действительно проконтролировать правильность результатов.

Тест будет работать правильно для большинства чёрнобелых плёнок общего назначения. Но может дать неверные результаты- при использовании инфракрасных плёнок (при съёмке за инфракрасным фильтром)- при использовании ортохроматических плёнок (например, Rollei ORTHO)- при использовании технических или аэрофотоплёнок, имеющих нестандартный контраст (например, Тип-17, Микрат, МЗ-3)- при использовании плёнок с давно истёкшим сроком годности и/или хранившихся в неподобающих условиях- при использовании тонирующих проявителей (с разрушенным гидрохиноном, пирокатехином и т.п.)

Используя этот тест я дважды выигрывал спор, правильно определяя реальную светочувствительность неизвестной мне плёнки и время её проявления в неизвестном (сделанном «на глазок») проявителе. :)

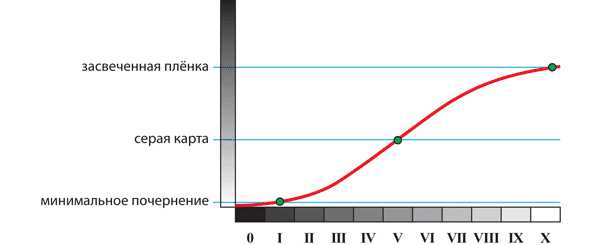

Теория (скучное разжёвывание, если неинтересно, можно перейти сразу к практике).У любой плёнки есть куча характеристик. Для этого теста самыми важными, пожалуй, являются три:

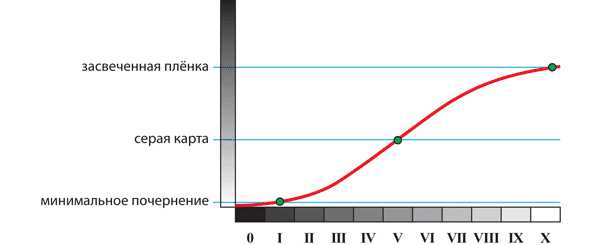

1. Максимальная плотность2. Светочувствительность3. Контраст Вот эта картинка условно показывает график почернений на нормально проявленной плёнке.

По горизонтали — яркости сюжета, согласно зонной системе Адамса, а по вертикали — собственно, плотности почернений.

Максимальная плотность — это плотность засвеченной плёнки. Чернее ничего быть не может. Сюда попало максимум света. Этот «самый чёрный» чёрный, впрочем, может быть и светлосерым (недопроявление). И угольно-чёрным, через который можно смотреть на солнце, не боясь ослепнуть (перепроявление). Сделав ряд тестов методом научного тыка можно определить, сколько времени проявлять до «нужного чёрного», рекомендуемого производителем. Это время и будет нормальным временем проявления.

Минимальное почернение — место, которое смогло зарегистрировать минимум света. То есть, вполне возможно, что на плёнку воздействовал свет более слабой интенсивности. Но, к сожалению, он никак не смог подействовать на соли серебра и после проявления никакого почернения не создал. Это, собственно, так называемая «точка светочувствительности».

Контраст — это условная величина — тангенс угла наклона линейного участка графика. Во время теста мы не будем его вычислять, поскольку при правильной экспозиции и нормально-стандартном проявлении подразумевается, что величина контраста будет лежать в допустимых и комфортных для печати/сканирования пределах автоматически.

Средняя точка на графике — это плотность серой карты — некоего эталона.

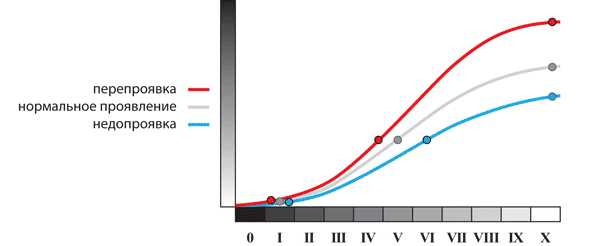

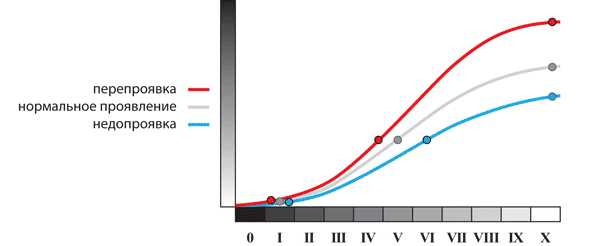

Для лучшего понимания я нарисовал на картинке ниже условные графики перепроявленной и недопроявленной плёнок.

Видно, что при недопроявке точка максимальной плотности находится слишком низко, и на негативе должна выйти слишком серой, а при перепроявлении, наоборот, почернение весьма сильное. Также, видно, что контраст (угол наклона графика) меняется: при недопроявлении плёнка неконтрастная (мягкая), а при перепроявлении — наоборот. Точка серой шкалы сдвинулась на соседнюю ступень, а вот «точка светочувствительности» осталась практически на месте.Возможно, кстати, для кого-то будет открытием тот факт, что перепроявление (push) или недопроявка (pull) на самом деле практически не меняют истинную светочувствительность. Меняется только светочувствительность в светах и контраст.

Итак, подводя резюме: нам нужно понять, сколько времени проявлять плёнку для достижения нормальной, рекомендованной производителем максимальной плотности. А потом определить какое количество света создаёт минимальное почернение.

Практика.Тест на время проявления.

Первое, что будем тестировать — это максимальную плотность (максимальное почернение) негатива — зону, на которую попало максимум света при экспонировании. Эта характеристика зависит от времени проявления: чем дольше обрабатываем, тем чернее плёнка. Задача состоит в том, чтобы подобрать такое время проявления, при которой плотность достигнет величины, рекомендуемой производителем.

Отправные точки для разных плёнок и проявителей можно посмотреть тут: http://www.digitaltruth.com/devchart.php

Итак, отматываем из кассеты кусок в 12-15 кадров. И начинаем проявлять в выбранном проявителе. Всё делаем прямо на свету. :) Допустим, предполагаемое время проявления — 12 минут. Тогда примерно на 9-й, 10-й, 11-й, 12-й и 13 минутах очень быстро (буквально за 5 сек) достаём спираль, отрезаем примерно 2-3 кадра, кидаем их в стоп, а оставшуюся плёнку обратно в проявитель, проявляться дальше. Отрезанный кусочек после стопа промываем и фиксируем как обычно. В уголке острым предметом по эмульсии не забываем процарапать сколько минут проявляли (чтобы не перепутать). После фиксирования пару минут промываем и сушим.

Примечание. Если бачок двухспиральный, удобней разрезать плёнку на куски по 2-3 кадра сразу, до обработки, а потом просто вынимать их.

Проявитель должен быть свежий. Разбавление, температура и перемешивание растворов во время теста должно быть точно таким-же, как и при проявлении последующих, уже «нетестовых» плёнок.

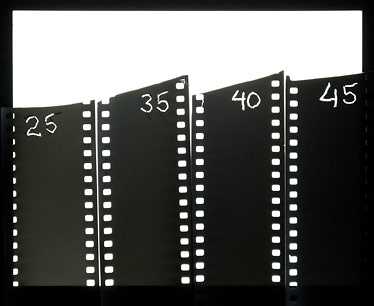

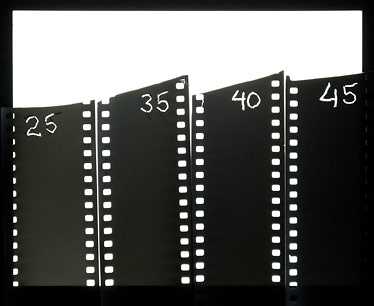

Отрезки плёнки, проявленные разное время на просмотровом столике.

Отрезки плёнки, проявленные разное время на просмотровом столике.

Теперь из пяти кусков нужно выбрать один с нужной максимальной плотностью. Чтобы визуально определить нужную максимальную плотность, я обычно делаю так:

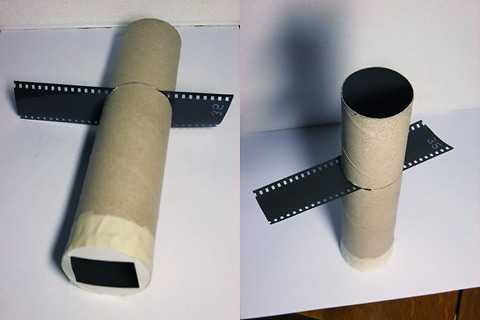

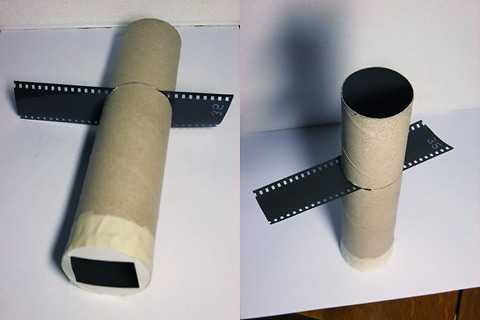

1. Кладу на стол лист чистой белой офисной бумаги и освещаю его настольной лампой.2. Замеряю экспонометром отражённый свет от бумаги.3. И меняя высоту лампы добиваюсь, чтобы экспозиция была около 13 EV (125/8 при ISO 100).4. Заменяю чистый лист на точно такой же, но с чётко напечатанным текстом размером примерно 12-14 пунктов.5. Через проявленные кусочки плёнки рассматриваю лист бумаги с текстом. Расстояние от плёнки до бумаги — 30-40 см, от глаза до плёнки — вдвое меньше. При рассматривании тестов нужно максимально исключить влияние паразитного света. Я для этих целей сделал трубку-тубус с прорезью для плёнки, выкрашенную изнутри чёрной матовой краской:

Критерий визуальной оценки плотности: текст должен быть еле-еле заметен, но ещё читаться.

В нашем примере, допустим, что текст читается через куски плёнки, проявленные 9 и 10 минут, а через проявленные 11, 12 и 13 уже не виден. Это значит, что предполагаемое время обработки 12 минут было слишком большим, а «более правильное» время — 10. Понятно, что в случае более короткого или более длинного времени проявления квантование должно быть другим, не по минуте, а может по 3-5 минут или по 30 секунд. В последнем случае лучше проявлять каждый кусок индивидуально: иначе может быть слишком большая погрешность.

Впрочем, кое-какую поправку ввести всё равно необходимо. Дело в том, что тест имеет меньшую длину, чем полный ролик, следовательно, проявитель медленней истощается. То есть, при проявлении целой плёнки для получения необходимой плотности нужно будет слегка увеличить время проявления. По моим наблюдениям в проявителях с временем проявления примерно до 15 минут поправка составляет около 5-7%. При использовании выравнивающих/сильноразбавленных проявителей с большим временем проявления и «ленивой» агитацией поправка уменьшается в два раза. А при «стоячем» проявлении или для двухрастворных проявителей вообще не нужна.

Тест на светочувствительность.

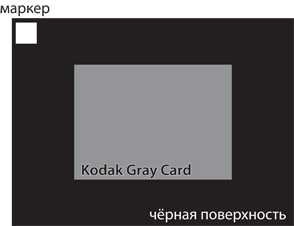

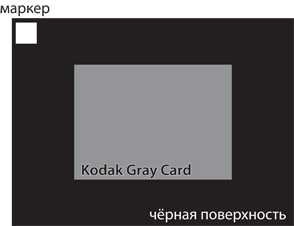

Теперь, зная сколько нужно плёнку проявлять, можно протестировать её на светочувствительность. Обычно делаю так:1. Серую карту кладу на чёрную поверхность, таким образом, чтобы карта занимала 50-70% кадра, а чёрное поле всё остальное. Чёрное поле должно быть темнее серой карты на 2 ступени. С краю чёрного поля кладу что-нибудь белое, чтобы всегда можно было различить границы кадра. Поле съёмки должно быть освещено равномерным рассеянным светом, яркость и цветовая температура которого не должны меняться в течении теста.

Схема поля для определения светочувствительности

Схема поля для определения светочувствительности

2. Объектив с нормальным фокусным расстоянием устанавливаю на бесконечность (чтобы не было погрешности экспозиции при выдвижении объектива)3. Выставляю на экспонометре предполагаемую чувствительность плёнки (к примеру, 100 ISO) и замеряюсь по серой карте. Допустим, получилось 30/5.6. Теперь «переношу» экспозицию для серой карты из зоны V в зону I. То есть, изменяю выдержку/диафрагму на 4 ступени. То есть, 30/5.6 превращается в 250/8. Это базовая экспозиция. Значение выдержки должно лежать в диапазоне от 1/4 до 1/250 секунды, чтобы исключить влияние эффекта Шварцшильда.4. Отталкиваясь от этой базы снимаю 9 кадров с разными значениями, диапазон +/- 2 ступени, шаг — пол-ступени:

1 кадр: 250/16 (недодержка 2 ступени)2 кадр: 250/13,5 (недодержка 1,5 ступени)3 кадр: 250/11 (недодержка 1 ступень)4 кадр: 250/9,5 (недодержка 0,5 ступени)5 кадр: 250/8 (базовая экспозиция)6 кадр: 250/6,3 (передержка 0,5 ступени)7 кадр: 250/5,6 (передержка 1 ступень)8 кадр: 250/4,5 (передержка 1,5 ступени)9 кадр: 250/4 (передержка 2 ступени)Если есть желание и позволяет техника можно установить шаг в 1/3 ступени, но на мой взгляд для данного способа тестирования это избыточная точность. Рекомендую пользоваться одной выдержкой, а менять только диафрагму: разные выдержки могут отрабатываться не совсем точно, кроме того, не все камеры позволяют менять выдержку с шагом 1/2 или 1/3. Если изначально нельзя предположить, какая может быть базовая светочувствительность (неизвестная или старая плёнка), можно расширить диапазон и снимать, например, +/- 4 ступени.5. Проявляю плёнку столько времени, сколько было определено предыдущим тестом (без поправки: ведь мы по-прежнему проявляем не целый ролик).6. Фиксирую, промываю, высушиваю.Теперь, рассматривая плёнку напросвет надо найти кадр, на котором серая карта едва заметным почернением начинает появляться на прозрачном фоне. Выглядит это примерно вот так:

Допустим, в моём примере это произошло на 7-м кадре: передержка в 1 ступень от изначально выбранной светочувствительности 100 означает, что реальная светочувствительность получилась 50.

Также, необходимо помнить, что плёнки имеют разную чувствительность к разным цветам спектра. Поэтому при использовании светофильтров или изменении цветовой температуры окружающего света чувствительность плёнки может измениться.

Кстати, в случае тридцатишестикадровой плёнки после теста должна оставаться где-то треть. Которую можно потратить уже на съёмку какого-то осмысленного сюжета, чтобы оценить, например, передачу мелких деталей, изменение тональности при работе с фильтрами, величину поправки при съёмке с длительными выдержками и т.п.

kinomaestro.livejournal.com

Тестирование плёнки (для чайников). - yezub

Многие фотолюбители проводят тест новой плёнки/проявителя просто снимая какой-нибудь стандартный для себя сюжет. После проявления плёнка рассматривается (и даже иногда сканируется/печатается) и на основе этого составляется умозаключение о светочувствительности и времени проявления. Мне кажется, так поступать, всё-таки, неправильно. Потому что даже стандартные сюжеты бывают разными по яркостным характеристикам (возможно, исключение составляет только работа в студии с привычными схемами освещения и контролируемым светом). А глядя на полученные негативы очень сложно определить, действительно ли захвачен весь возможный диапазон яркостей. И действительно ли достигнута нужная плотность почернений. Ещё большей, на мой взгляд, глупостью выглядит вынос результатов такого предвзятого тестирования в какие-нибудь популярные форумы и попытка установить результат теста в качестве эталона.

Существует немало тестов для проверки характеристик плёнки. Начиная от «фабричных», требующих наличия дорогих или громоздких инструментов, вроде денситометра и оптической скамьи, заканчивая вполне «фотолюбительскими», для которых кроме серой карты, экспонометра, собственных глаз и некривых рук ничего не нужно.

Методика тестирования, о которой я расскажу, безусловно, не является абсолютно универсальной. Но в отличии от тех, которые основанны на съёмке случайного сюжета имеет две точки привязки, позволяющие действительно проконтролировать правильность результатов.

Тест будет работать правильно для большинства чёрнобелых плёнок общего назначения. Но может дать неверные результаты- при использовании инфракрасных плёнок (при съёмке за инфракрасным фильтром)- при использовании ортохроматических плёнок (например, Rollei ORTHO)- при использовании технических или аэрофотоплёнок, имеющих нестандартный контраст (например, Тип-17, Микрат, МЗ-3)- при использовании плёнок с давно истёкшим сроком годности и/или хранившихся в неподобающих условиях- при использовании тонирующих проявителей (с разрушенным гидрохиноном, пирокатехином и т.п.)

Используя этот тест я дважды выигрывал спор, правильно определяя реальную светочувствительность неизвестной мне плёнки и время её проявления в неизвестном (сделанном «на глазок») проявителе. :)

Теория (скучное разжёвывание, если неинтересно, можно перейти сразу к практике).У любой плёнки есть куча характеристик. Для этого теста самыми важными, пожалуй, являются три:

1. Максимальная плотность2. Светочувствительность3. Контраст Вот эта картинка условно показывает график почернений на нормально проявленной плёнке.

По горизонтали — яркости сюжета, согласно зонной системе Адамса, а по вертикали — собственно, плотности почернений.

Максимальная плотность — это плотность засвеченной плёнки. Чернее ничего быть не может. Сюда попало максимум света. Этот «самый чёрный» чёрный, впрочем, может быть и светлосерым (недопроявление). И угольно-чёрным, через который можно смотреть на солнце, не боясь ослепнуть (перепроявление). Сделав ряд тестов методом научного тыка можно определить, сколько времени проявлять до «нужного чёрного», рекомендуемого производителем. Это время и будет нормальным временем проявления.

Минимальное почернение — место, которое смогло зарегистрировать минимум света. То есть, вполне возможно, что на плёнку воздействовал свет более слабой интенсивности. Но, к сожалению, он никак не смог подействовать на соли серебра и после проявления никакого почернения не создал. Это, собственно, так называемая «точка светочувствительности».

Контраст — это условная величина — тангенс угла наклона линейного участка графика. Во время теста мы не будем его вычислять, поскольку при правильной экспозиции и нормально-стандартном проявлении подразумевается, что величина контраста будет лежать в допустимых и комфортных для печати/сканирования пределах автоматически.

Средняя точка на графике — это плотность серой карты — некоего эталона.

Для лучшего понимания я нарисовал на картинке ниже условные графики перепроявленной и недопроявленной плёнок.

Видно, что при недопроявке точка максимальной плотности находится слишком низко, и на негативе должна выйти слишком серой, а при перепроявлении, наоборот, почернение весьма сильное. Также, видно, что контраст (угол наклона графика) меняется: при недопроявлении плёнка неконтрастная (мягкая), а при перепроявлении — наоборот. Точка серой шкалы сдвинулась на соседнюю ступень, а вот «точка светочувствительности» осталась практически на месте.Возможно, кстати, для кого-то будет открытием тот факт, что перепроявление (push) или недопроявка (pull) на самом деле практически не меняют истинную светочувствительность. Меняется только светочувствительность в светах и контраст.

Итак, подводя резюме: нам нужно понять, сколько времени проявлять плёнку для достижения нормальной, рекомендованной производителем максимальной плотности. А потом определить какое количество света создаёт минимальное почернение.

Практика.Тест на время проявления.

Первое, что будем тестировать — это максимальную плотность (максимальное почернение) негатива — зону, на которую попало максимум света при экспонировании. Эта характеристика зависит от времени проявления: чем дольше обрабатываем, тем чернее плёнка. Задача состоит в том, чтобы подобрать такое время проявления, при которой плотность достигнет величины, рекомендуемой производителем.

Отправные точки для разных плёнок и проявителей можно посмотреть тут: http://www.digitaltruth.com/devchart.php

Итак, отматываем из кассеты кусок в 12-15 кадров. И начинаем проявлять в выбранном проявителе. Всё делаем прямо на свету. :) Допустим, предполагаемое время проявления — 12 минут. Тогда примерно на 9-й, 10-й, 11-й, 12-й и 13 минутах очень быстро (буквально за 5 сек) достаём спираль, отрезаем примерно 2-3 кадра, кидаем их в стоп, а оставшуюся плёнку обратно в проявитель, проявляться дальше. Отрезанный кусочек после стопа промываем и фиксируем как обычно. В уголке острым предметом по эмульсии не забываем процарапать сколько минут проявляли (чтобы не перепутать). После фиксирования пару минут промываем и сушим.

Примечание. Если бачок двухспиральный, удобней разрезать плёнку на куски по 2-3 кадра сразу, до обработки, а потом просто вынимать их.

Проявитель должен быть свежий. Разбавление, температура и перемешивание растворов во время теста должно быть точно таким-же, как и при проявлении последующих, уже «нетестовых» плёнок.

Отрезки плёнки, проявленные разное время на просмотровом столике.

Отрезки плёнки, проявленные разное время на просмотровом столике.

Теперь из пяти кусков нужно выбрать один с нужной максимальной плотностью. Чтобы визуально определить нужную максимальную плотность, я обычно делаю так:

1. Кладу на стол лист чистой белой офисной бумаги и освещаю его настольной лампой.2. Замеряю экспонометром отражённый свет от бумаги.3. И меняя высоту лампы добиваюсь, чтобы экспозиция была около 13 EV (125/8 при ISO 100).4. Заменяю чистый лист на точно такой же, но с чётко напечатанным текстом размером примерно 12-14 пунктов.5. Через проявленные кусочки плёнки рассматриваю лист бумаги с текстом. Расстояние от плёнки до бумаги — 30-40 см, от глаза до плёнки — вдвое меньше. При рассматривании тестов нужно максимально исключить влияние паразитного света. Я для этих целей сделал трубку-тубус с прорезью для плёнки, выкрашенную изнутри чёрной матовой краской:

Критерий визуальной оценки плотности: текст должен быть еле-еле заметен, но ещё читаться.

В нашем примере, допустим, что текст читается через куски плёнки, проявленные 9 и 10 минут, а через проявленные 11, 12 и 13 уже не виден. Это значит, что предполагаемое время обработки 12 минут было слишком большим, а «более правильное» время — 10. Понятно, что в случае более короткого или более длинного времени проявления квантование должно быть другим, не по минуте, а может по 3-5 минут или по 30 секунд. В последнем случае лучше проявлять каждый кусок индивидуально: иначе может быть слишком большая погрешность.

Впрочем, кое-какую поправку ввести всё равно необходимо. Дело в том, что тест имеет меньшую длину, чем полный ролик, следовательно, проявитель медленней истощается. То есть, при проявлении целой плёнки для получения необходимой плотности нужно будет слегка увеличить время проявления. По моим наблюдениям в проявителях с временем проявления примерно до 15 минут поправка составляет около 5-7%. При использовании выравнивающих/сильноразбавленных проявителей с большим временем проявления и «ленивой» агитацией поправка уменьшается в два раза. А при «стоячем» проявлении или для двухрастворных проявителей вообще не нужна.

Тест на светочувствительность.

Теперь, зная сколько нужно плёнку проявлять, можно протестировать её на светочувствительность. Обычно делаю так:1. Серую карту кладу на чёрную поверхность, таким образом, чтобы карта занимала 50-70% кадра, а чёрное поле всё остальное. Чёрное поле должно быть темнее серой карты на 2 ступени. С краю чёрного поля кладу что-нибудь белое, чтобы всегда можно было различить границы кадра. Поле съёмки должно быть освещено равномерным рассеянным светом, яркость и цветовая температура которого не должны меняться в течении теста.

Схема поля для определения светочувствительности

Схема поля для определения светочувствительности

2. Объектив с нормальным фокусным расстоянием устанавливаю на бесконечность (чтобы не было погрешности экспозиции при выдвижении объектива)3. Выставляю на экспонометре предполагаемую чувствительность плёнки (к примеру, 100 ISO) и замеряюсь по серой карте. Допустим, получилось 30/5.6. Теперь «переношу» экспозицию для серой карты из зоны V в зону I. То есть, изменяю выдержку/диафрагму на 4 ступени. То есть, 30/5.6 превращается в 250/8. Это базовая экспозиция. Значение выдержки должно лежать в диапазоне от 1/4 до 1/250 секунды, чтобы исключить влияние эффекта Шварцшильда.4. Отталкиваясь от этой базы снимаю 9 кадров с разными значениями, диапазон +/- 2 ступени, шаг — пол-ступени:

1 кадр: 250/16 (недодержка 2 ступени)2 кадр: 250/13,5 (недодержка 1,5 ступени)3 кадр: 250/11 (недодержка 1 ступень)4 кадр: 250/9,5 (недодержка 0,5 ступени)5 кадр: 250/8 (базовая экспозиция)6 кадр: 250/6,3 (передержка 0,5 ступени)7 кадр: 250/5,6 (передержка 1 ступень)8 кадр: 250/4,5 (передержка 1,5 ступени)9 кадр: 250/4 (передержка 2 ступени)Если есть желание и позволяет техника можно установить шаг в 1/3 ступени, но на мой взгляд для данного способа тестирования это избыточная точность. Рекомендую пользоваться одной выдержкой, а менять только диафрагму: разные выдержки могут отрабатываться не совсем точно, кроме того, не все камеры позволяют менять выдержку с шагом 1/2 или 1/3. Если изначально нельзя предположить, какая может быть базовая светочувствительность (неизвестная или старая плёнка), можно расширить диапазон и снимать, например, +/- 4 ступени.5. Проявляю плёнку столько времени, сколько было определено предыдущим тестом (без поправки: ведь мы по-прежнему проявляем не целый ролик).6. Фиксирую, промываю, высушиваю.Теперь, рассматривая плёнку напросвет надо найти кадр, на котором серая карта едва заметным почернением начинает появляться на прозрачном фоне. Выглядит это примерно вот так:

Допустим, в моём примере это произошло на 7-м кадре: передержка в 1 ступень от изначально выбранной светочувствительности 100 означает, что реальная светочувствительность получилась 50.

Также, необходимо помнить, что плёнки имеют разную чувствительность к разным цветам спектра. Поэтому при использовании светофильтров или изменении цветовой температуры окружающего света чувствительность плёнки может измениться.

Кстати, в случае тридцатишестикадровой плёнки после теста должна оставаться где-то треть. Которую можно потратить уже на съёмку какого-то осмысленного сюжета, чтобы оценить, например, передачу мелких деталей, изменение тональности при работе с фильтрами, величину поправки при съёмке с длительными выдержками и т.п.

yezub.livejournal.com

Упаковка заморозки

Автор: Светлана Карельская

Говоря о замороженных изделиях из теста, нельзя не отметить, что им нужны не только особые условия хранения. Им необходима и специальная упаковка, особенно если учесть, что современная система хранения, транспортировки и распределения замороженной продукции отнюдь не совершенна.

Технологии и материалы для упаковки замороженных продуктов, в отличие от других технологий, неотделимы от продукта Фото: BOSSFOR MEDIA

Наличие упаковки не только предотвращает загрязнение продукции, но и защищает ее от воздействия кислорода или света, высушивания поверхности или комбинации этих и других, губительных для продукта факторов. Технологии и материалы для упаковки замороженных продуктов, в отличие от других технологий, неотделимы от продукта. Производители продуктов питания и розничные сети стали предъявлять особые требования к качеству упаковки замороженных продуктов. Для упаковки замороженного теста обычно используется полиэтиленовая пленка, которая должна соответствовать определенным требованиям:

- повышенная прочность и эластичность,

- высокий коэффициент скольжения,

- морозостойкость.

Важно, чтобы пленки для упаковки замороженного теста обладали хорошими свойствами сваривания при формировании пакетов, так как попадание влаги в зону шва практически неизбежно.

При выборе упаковки для замороженного теста и изделий из него необходимо учитывать, что в «домашнем» тесте содержание различных бактерий, таких как аэробные мезофилы, E. coli и др., достаточно высоко. Бурный рост микрофлоры в тесте при хранении предотвращает вакуумная упаковка. Для изготовления вакуумной упаковки для замороженного теста хорошо подходят пленки из полиамида. Полиамиды обладают высокой прочностью при ударе и продавливании, легко свариваются высокочастотным методом.

Единственный их минус – довольно высокая степень водопоглощения, поэтому их лучше сочетать с другими материалами или использовать полиамидные пленки с повышенной влаго- и морозостойкостью. Современное оборудование позволяет изготавливать многослойные пленки. Чаще всего изготавливаются двух- и трехслойные пленки, однако слоев может быть и больше. Слои пленок соединяются методом тепловой диффузии. Задавая различные свойства каждому слою полиэтилена, можно добиваться необходимой комбинации свойств материала. Сегодня мировой рынок многослойных пленок и комбинированных материалов на основе полимеров растет чрезвычайно быстро, так как данный материал обладает отличными физико-механическими свойствами, привлекательным внешним видом. И при этом цена его относительно невысока.

Как уже говорилось, для производителей замороженных продуктов очень важна так называемая морозостойкость пленок. В этом секторе очень активны операторы, предлагающие импортные пленки и пакеты. Отечественные же производители, за редким исключением, во многом не достигли должного уровня барьерных полимерных пленок и композитных материалов на их основе. Хорошие пленки выдерживают быстрое замораживание до -25° С, сохраняя при этом высокие прочностные свойства, что позволяет предотвратить разрыв готовой упаковки в условиях холодильника. Если же говорить о замороженном хлебе, то важно подчеркнуть, что данный сегмент рынка в России сравнительно молод; о том, как правильно упаковывать данный вид продукции, практически ничего не известно.

Наши производители упаковки не предлагают никакой упаковки, разработанной для защиты именно замороженных хлебобулочных изделий, тогда как в Европе эта ниша занята достаточно плотно. Западные производители замороженного хлеба упаковывают свою продукцию в тонкую пленку с микроперфорацией, а затем – в коробки из специального теплоемкого картона, в которых продукция защищена от оттаивания. Российские производители для упаковки замороженного хлеба также используют специальный картон, который защищает продукцию от оттаивания.

www.upakovano.ru

Поверхностное натяжение краски и плёнок

1 Дина = 0,00001 Ньютонов.

Эффекты поверхностного натяжения играют во флексографской печати очень большую роль и часто являются причиной многих дефектов печати. Смачиваемость является основным условием для адгезии печатных красок, праймеров и лаков на искусственных материалах, бумаге. Печатная краска должна хорошо смачивать раскатную систему печатной машины, печатную форму и запечатываемый материал, чтобы произошла передача краски из красочного резервуара к запечатываемому материалу, и получить безукоризненный оттиск на подложке.

- Как избежать проблемы с адгезией?

Большинство пленок, которые используются при производстве гибкой упаковки химически инертны, не пористы и имеют относительно низкое поверхностное натяжение. Из–за этого данные материалы не имеют адгезии к краскам, покрытиям и клеям. Предварительная обработка необходима для получения достаточной смачиваемости и нужной степени адгезии печатной краски к запечатываемой поверхности невпитывющего материала перед печатью, ламинацией или лакированием. Т.е. простым языком: при недостаточной обработки возможно отслоение краски, перелипание краски на другую сторону материала. Особое внимание,следует обратить на активацию при ламинации рулонных материалов, создаются предпосылки для деламинации или расслаивания пленок

- Проверка пакетов на активацию

Способ проверки полиэтиленовых пакетов, осуществляется с помощью тестового карандаша 38 mN/m. С помощью карандаша для проверки активации возможно проведение выборочной проверки напрямую во время производственного процесса.

- Влияние растворителя на поверхностное натяжение

Основные пленки, например, полиэтилен или полипропилен имеют обычно уровень поверхностной энергии в диапазоне 29-32Дин. Обработка коронным разрядом повышает поверхностною энергию. Добавлением в краску растворителей, таких как эфиры или кетоны можно добиться снижения уровня.

- Повторная обработка пленки?

Опыт показывает, что для повышения поверхностного натяжения на данную величину повторная обработка предварительно обработанной пленки требует меньшей плотности потока энергии, чем обработка пленки, которая не подвергалась предварительной обработке.

Сил, за счет которых происходит сближение отдельных молекул жидкости, отчасти тоже внутри самой жидкости. Растворители для флексокраски. Угол смачивания краски в полиграфии.

*коэффициент натяжения, Мн/м (Дин/см)

| Значения поверхностного натяжения | |

| Растворитель | Значение |

| Вода | 73 mN/m |

| Изопропанол | 21 mN/m |

| Этанол | 23 mN/m |

| н-Пропанол | 24 mN/m |

| Этилацетат | 25 mN/m |

| Этоксипропанол | 27 mN/m |

| Метоксипропанол | 28 mN/m |

| Печатные краски | 25-30 mN/m |

| Материал , Пленка | Значение |

| Полиэтилен | см. ниже |

| Полипропилен | см. ниже |

| Политетрафторэтилен | |

| Полистирол | |

| Полиэтлентерефталат | |

| Поливинилхлорид | |

| Поликарбонат | |

| Железо | 1200 |

| Медь | 1850 |

| Алюминий | 2550 |

Особое внимание в названной цепочке следует уделить её последнему звену – запечатываемому материалу. Если его поверхностное натяжение очень мало отличается от поверхностного натяжения краски, появятся проблемы типа “переливов”, “кратеров”, непропечатка растровых точек или проблемы с адгезией краски. Движение краски в печатном прессе / Идеальные предпосылки для качественной печати:

| Печатная краска | Красочный вал | Растровый вал | Клише | Материал |

| 30 mN/m | 32 mN/m | 34 mN/m | 36 mN/m | 38 mN/m |

Проверить активацию - используя специальный маркер, если значение 38, можно рекомендовать применение красок на базе растворителей с близкими значениями поверхностного натяжения. Тогда будет обеспечено полное смачивание поверхности плёнки флексографскими печатными красками. Другой путь — повысить поверхностную энергию плёнок за счёт нанесения на поверхность ВОРР или РЕ полимерных слоёв с более высокой поверхностной энергией, т. е. более гидрофильных.

Уровень активации поверхности и адгезионной способности плёнок не постоянен во времени и в процессе хранения активированной плёнки любого типа эффект от обработки снижается. Эксперименты показывают, что через 5-10 суток поверхностная энергия уменьшается на 30-50%. Поэтому наибольший эффект от активации плёнки коронным разрядом достигается непосредственно перед печатью. Свойства полимерных плёнок и особенности флексо печати и нанесения лаков, барьеров и клеев (источник: журнал publish).

Излишняя коронация - негативный эффект

Чрезмерная коронация может привести к появлению на поверхности избыточного количества окисленных материалов, которые могут препятствовать адгезии краски. Краска "осыпается" плохая адгезия к материала (тест скотч).

Поверхностное натяжение / Влияние коронирования пленок

- Физический эффект: появление микрошероховатости, удаление восковых добавок, загрязнений и воды-конденсата;

- Химический эффект: появление на поверхности полярных групп и повышение поверхностного натяжения, что важно для хорошего смачивания и закрепления краски;

- Излишнее коронирование ПЭ пленки (выше 43 Дин) = резкое ухудшение водостойкости красочного слоя;

- Оптимальное значение 38-40 Дин/см.

| при печати \ тип красок | сольвентные | водоразбавляемые | УФ-краски | |

| Полипропилен (PP, OPP, BOPP) | 29–31 mN/m | 36-40 Dyne | 38-44 Dyne | 40-50 Dyne |

| Полиэтилен (PE) | 31–33 mN/m | 38-40 Dyne | ||

| ПВД полиэтилена высокого давления | 36-40 Dyne | 39-44 Dyne | 40-50 Dyne | |

| ПНД полиэтилен высокой плотности | 35-40 Dyne | 38-44 Dyne | 38-50 Dyne | |

| Полиамид (OPA) | <36 mN/m | |||

| Полистирол (PS) | 33–38 mN/m | |||

| Поливинилхлорид (PVC) | 43 mN/m | |||

| Поликарбонат (PC) | 40 mN/m | 36-40 Dyne |

38-44 Dyne |

36-50 Dyne |

|

Полиэтилентерефталат (PET) |

41–47 mN/m |

52 Dyne |

44-52 Dyne |

42-54 Dyne |

По сравнению с краской на основе растворителей применение УФ-красок требует значительно более высокого поверхностного натяжения на поверхности субстрата для обеспечения достаточной адгезии. При использовании водорастворимых красок поверхностное натяжение следует держать в ограниченном диапазоне. Это является следствием обратных реакций сшивания и десорбции молекул воды при сушке.

Также необходимым условием при нанесении на поверхность пленки УФ-лака нужно чтобы величина коронного заряда была не менее 36 Дин/см. При тиснении фольгой значение не менее 28 Дин/см.

Чаще всего флексографским способом и красками запечатывают полиэтилен (ПЭ, PE) и полипропилен (ПП, PP). Оба вида этих плёнок нуждаются в обработке, поскольку представляют собой не полярные полиолефины с уровнем активации поверхности (поверхностной энергией) 30-32 дин/см. Для повышения поверхностной энергии пленки / материалов используются системы обработки коронным разрядом, пламенем и плазмой. По сравнению с коронацией, плазма активирует материал или пленки более равномерно и увеличивает микрошероховатость поверхности. Поверхностную энергию можно изменить и нанесением грунтовки / праймера.

Краски на водной основе

Требования к водным краскам для печати на невпитывающих материалах более жёсткие, чем к краскам для запечатывания бумаги и картона. Ключ к высоким печатным свойствам — хорошая смачиваемость, обеспечиваемая более высоким (примерно на 10 дин/см), чем у красочной плёнки, поверхно-стным натяжением запечатываемого материала. Легко решаемая для сольвентных красок задача, когда растворитель имеет поверхностное натяжение около 25 дин/см.

А для воды 73 дин/см, тогда как поверхностная энергия обрабатываемых плёнок — в диапазоне 38—42 дин/см. Снижают поверхностное натяжение водных красок добавлением поверхностно-активных веществ (ПАВ) или спиртов. Но спирты входят в противоречие с экологией, а ПАВ уменьшают водостойкость оттиска. Да и падение поверхностного натяжения краски способствует её вспениванию.

Для обеспечения процесса печати благодаря поверхностному натяжению вода на форме имеет вид сферических капель, и, чтобы получить поверхность, приближенную к пленке, в воду добавляют различные добавки, например изопропиловый спирт или его заменители, для снижения поверхностного натяжения воды.

Выдержки из инструкций:

УФ краски SERICOL для ролевой трафаретной печати: "..для получения хорошей стойкости отпечатков на наиболее распространенных (обработанных коронным разрядом или имеющих поверхностное покрытие) пластиках с силой поверхностного натяжения от 38 дин/см и выше. Однако настойчиво рекомендуется производить тестирование"

"При трафаретной печати на материалах всегда получаются отпечатки высокого качества при условии, что величина поверхностной энергии материала должна быть больше 38 дин/см".

Некоторые производители специальных красок (Coates Screen, Sericol) предлагают чернила с хорошей печатающей способностью даже при низких значениях величины поверхностной энергии или при отсутствии обработки поверхности коронным разрядом.

Очень хорошо ложится печать при использовании метода УФ-офсет с помощью чернил фирм-производителей Zeller+Gmelin и Hostmann Steinberg. Величина поверхностной энергии должна быть больше 42 дин/см.

Оценка обработки поверхности производится посредством определения уровня поверхностного натяжения, при помощи тестовых чернил и маркеров.

p-flex.ru