2.4. Осаждение диэлектрических пленок. Осаждение диэлектрических пленок

Осаждение диэлектрических пленок | Основы электроакустики

Помимо термически выращенного окисла кремния в производстве современных СБИС как было показано выше, используются диэлектрические пленки, главным образом окисел и нитрид кремния, получаемые методами осаждения. Очень важно при этом, чтобы пленки были однородны по толщине на всех обрабатываемых в одном процессе поверхностях, а их состав и структура были полностью идентичны и воспроизводимы. Эти пленки предназначаются для электрической изоляции между металлом и поверхностью кремния, проводящими слоями, для защиты поверхности микросхемы от воздействия окружающей среды.Основными методами получения таких пленок являются осаждение из парогазовых смесей при атмосферном или пониженном давлении и плазмохимическое осаждение.

Помимо термически выращенного окисла кремния в производстве современных СБИС как было показано выше, используются диэлектрические пленки, главным образом окисел и нитрид кремния, получаемые методами осаждения. Очень важно при этом, чтобы пленки были однородны по толщине на всех обрабатываемых в одном процессе поверхностях, а их состав и структура были полностью идентичны и воспроизводимы. Эти пленки предназначаются для электрической изоляции между металлом и поверхностью кремния, проводящими слоями, для защиты поверхности микросхемы от воздействия окружающей среды.Основными методами получения таких пленок являются осаждение из парогазовых смесей при атмосферном или пониженном давлении и плазмохимическое осаждение.

Создание СБИС с субмикронными размерами активных элементов предъявляет особенно высокие требования как к качеству диэлектрических слоев, так и к методам их осаждения. К таким требованиям относится прежде всего необходимость снижения температуры осаждения для предотвращения размывания мелких р - n-переходов и точное воспроизведение рельефа на поверхности схемы. Эти требования могут быть удовлетворены при использовании реакторов с пониженным давлением для осаждения из парогазовых смесей и особенно при плазмохимическом осаждении. Для понижения температуры возможно использование при плазмохимическом осаждении некоторых кремнийорганических соединений, а также метода фотохимического осаждения как двуокиси кремния, так и нитрида кремния. Последний метод не требует нагрева до высоких температур, в этом случае возможно выдерживать температуры не выше 100 °С. Кроме того, при фотохимическом осаждении не возникает радиационных повреждений кремния, что является важным условием, предотвращающим деградацию характеристик полупроводниковых приборов. Вместе с тем возможно применение новых диэлектрических материалов, таких как оксинитрид кремния, силикатные стекла сложного состава (боро-фосфорно-силикатные, свинцово-силикатные), окиси алюминия или нитрида алюминия. Последние хороши прежде всего тем, что имеют большое удельное сопротивление и диэлектрическую постоянную и могут при малой толщине обеспечивать высокие уровни напряженности поля пробоя.

Осаждение взамен окисления пластин позволяет:

- уменьшить температурное воздействие на пластину

- использование широко применяющихся материалов

- получить относительно толстые пленки межслойной изоляции

Для осаждения SiO2 широко используют следующие реакции:

- 1. Реакция окисления силана Sih5 + O2 SiO2 + h3O

- Достоинства:

- не требует высокотемпературного нагрева пластины (200-300º)

- отсутствие загрязнения пленки

- высокая скорость осаждения – до 0,1 микрон в минуту

- возможность осаждения легирующего окисла в качестве твердого диффузанта

- Недостаток – токсичность и взрывоопасность силана

- 2. пиролитическое осаждение SiO2 из кремнийорганического соединения (тетраэтоксисилан) Si(OC2H5)4 SiO2 + 4 C2h5 + 2h3O

- Достоинство – процесс безопасен

- Недостаток – загрузка пленки

- 3. Осаждение нитрида кремния Si3N4 6 Si + 4 N2 2 Si3N4 Даже при температуре 1300º скорость реакции мала, поэтому в производстве используются реакции взаимодействия гидрида или галогенов кремния а аммиаком или гидрозином. Sih5 + Nh4 → Si3N4 + h3 Sih5 + N2h5 → SiN4 + Nh4

audioakustika.ru

Осаждение диэлектрических пленок

Помимо термически выращенного окисла кремния в производстве современных СБИС как было показано выше, используются диэлектрические пленки, главным образом окисел и нитрид кремния, получаемые методами осаждения. Очень важно при этом, чтобы пленки были однородны по толщине на всех обрабатываемых в одном процессе поверхностях, а их состав и структура были полностью идентичны и воспроизводимы. Эти пленки предназначаются для электрической изоляции между металлом и поверхностью кремния, проводящими слоями, для защиты поверхности микросхемы от воздействия окружающей среды.

Основными методами получения таких пленок являются осаждение из парогазовых смесей при атмосферном или пониженном давлении и плазмохимическое осаждение.

Наиболее часто для осаждения пленок SiO2используются реакция окисления силана Sih5(1) кислородом, реакция разложения тетроэтоксисилана (ТЭОС)-(2) и реакция дихлорсилана с закисью азота (3):

(1)

(2)

(3)

Эти реакции протекают при различных температурах. Наименьшая температура 400 - 450 °С требуется для окисления силана. Реакция возможна как при атмосферном, так и при пониженном давлении. Пленки, полученные этим методом, могут использоваться как защитные поверх алюминиевой металлизации, в качестве межслойной изоляции между двумя уровнями металлизации, для пассивации поверхности готовых приборов.

Недостатком метода является плохая воспроизводимость ступенчатого рельефа.

Для разложения тетроэтоксисилана требуется более высокая (650 - 750 °С) температура. Это вещество испаряется из жидкого источника в газофазных реакторах при пониженном давлении. Такие пленки успешно применяются для изоляции поликремниевых затворов или резисторов, они обладают высокой однородностью, хорошими диэлектрическими свойствами и прекрасной воспроизводимостью рельефа структур. Вследствие высокой температуры разложения они не могут использоваться для структур с алюминиевой металлизацией. Побочные продукты, образующиеся при разложении ТЭОС, являются сложной смесью летучих органических и кремнийорганических веществ, которые откачиваются в процессе осаждения. Добавление кислорода в состав парогазовой смеси улучшает диэлектрические свойства пленок, полученных разложением ТЭОС.

Осаждение пленок SiO2с использованием дихлорсилана проводится при высокой температуре (900 °С), вследствие чего этот процесс используется лишь для формирования изоляции на поликремнии при отсутствии металлических элементов.

Для защиты готовой микросхемы от влияния внешней среды - влаги, металлических загрязнений, особенно ионов щелочных металлов, вызывающих дрейф характеристик приборов вследствие образования положительного заряда, - окисел кремния легируется фосфором (иногда бором). Легирование пленок окисла осуществляется путем добавления в ходе осаждения небольшого количества соответствующей примеси в виде газообразного соединения с водородом: фосфина Ph4(или диборана B2H6). Концентрация фосфора не превышает 2 - 8 молярных процентов. Легированный фосфором окисел может использоваться и для межслойной изоляции, в частности между поликремнием и верхним уровнем металлизации. На краях поликремниевых элементов образуются ступеньки, приводящие к обрыву металлизации. Поэтому перед нанесением металла слой фосфорносиликатного стекла поверх поликремния оплавляется. Для оплавления концентрация фосфора в стекле должна быть 6 - 8 %. При более низкой концентрации стекло не размягчается при нагревании до 1000 - 1100 °С и не растекается по поверхности. При более высокой концентрации фосфора происходит медленная гидратация окисла в результате его взаимодействия с парами влаги из окружающей среды. При этом образуются кислотные соединения, вызывающие коррозию алюминиевой металлизации.

В последние годы для осаждения пленок SiO2и Si3N4все чаще применяются плазменные методы. Для осаждения двуокиси кремния обычно используется реакция силана с закисьюазота в аргоновой плазме:

.

Плазмохимическое осаждение проводится в тлеющем разряде, подложки находятся при низких (100 - 400 °С) температурах, что является бесспорным достоинством метода. При осаждении необходимо очень тщательно контролировать многие параметры процесса: частоту и мощность разряда, общее давление парогазовой смеси и парциальное давление реагентов, температуру подложки и скорость откачки, а также оптимизировать геометрию реактора и тщательно подбирать материал электродов. Следует отметить, что от конструкции реактора сильно зависят параметры процесса, так что режим осаждения должен подбираться для каждого реактора индивидуально, что затрудняет сравнение свойств пленок, полученных на различных реакторах.

studfiles.net

Осаждение нитрида кремния

Нитрид кремния широко используется в качестве маски, например для создания диэлектрической изоляции между элементами схем при локальном окислении, так как сам окисляется медленно. Нитрид кремния является барьером для проникновения в окисел кремния щелочных металлов и влаги и может служить защитой от воздействия внешней среды.

Как и окисел кремния, нитрид кремния может быть получен осаждением из парогазовых смесей за счет реакции либо силана с аммиаком (4), либо дихлорсилана с аммиаком (5):

; (4)

. (5)

Реакция (4) протекает при атмосферном давлении и температуре 700 - 900 °С. Реакция (5) идет при пониженном давлении и температуре 700 - 800 °С. В этом случае пленки получаются очень однородными, а производительность метода очень высока. Пленки нитрида кремния, полученные при химическом осаждении, представляют собой аморфный диэлектрик, содержащий около 8 % водорода. Характеристики пленок сильно зависят от температуры осаждения и соотношения концентраций реагентов. В частности, понижение концентрации аммиака по отношению к силану или дихлорсилану приводит к увеличению концентрации кремния в пленках и ухудшает их диэлектрические свойства.

Для получения пленок нитрида кремния преимущественным является не химическое, а плазменное осаждение вследствие низкой температуры процесса. Для этого используется то же оборудование, что и для получения окисных пленок. В аргоновой плазме идет реакция силана с аммиаком

(6)

или силан вводится в азотный разряд

. (7)

Как видно из реакций (6) и (7), плазмохимический нитрид кремния содержит большое количество водорода (до 25 %), а также 0,5 - 2 атомных % кислорода. Состав пленки нитрида кремния определяет такие их свойства, как удельное сопротивление, которое может меняться от 105до 1012Омсм (рис.2.16), и пробивное напряжение (1 - 6)106В/см.

Для нитридных пленок важна величина упругих напряжений, возникающих при осаждении, так как использование этих пленок для защиты поверхности микросхемы предъявляет высокие требования к механической прочности покрытия. Величины упругих напряжений в нитриде кремния cущественно зависят от условий получения пленок - состава газовой плазмы, конструкции реактора, температуры подложки. Вследствие этого рекомендации для выбора режима в конкретномпроцессе могут быть даны только на основании предварительных экспериментов.

Перспективы развития методов осаждения диэлектрических пленок

Создание СБИС с субмикронными размерами активных элементов предъявляет особенно высокие требования как к качеству диэлектрических слоев, так и к методам их осаждения. К таким требованиям относится прежде всего необходимость снижения температуры осаждения для предотвращения размывания мелких р - n-переходов и точное воспроизведение рельефа на поверхности схемы. Эти требования могут быть удовлетворены при использовании реакторов с пониженным давлением для осаждения из парогазовых смесей и особенно при плазмохимическом осаждении. Для понижения температуры возможно использование при плазмохимическом осаждении некоторых кремнийорганических соединений, а также метода фотохимического осаждения как двуокиси кремния, так и нитрида кремния. Последний метод не требует нагрева до высоких температур, в этом случае возможно выдерживать температуры не выше 100 °С. Кроме того, при фотохимическом осаждении не возникает радиационных повреждений кремния, что является важным условием, предотвращающим деградацию характеристик полупроводниковых приборов. Вместе с тем возможно применение новых диэлектрических материалов, таких как оксинитрид кремния, силикатные стекла сложного состава (боро-фосфорно-силикатные, свинцово-силикатные), окиси алюминия или нитрида алюминия. Последние хороши прежде всего тем, что имеют большое удельное сопротивление и диэлектрическую постоянную и могут при малой толщине обеспечивать высокие уровни напряженности поля пробоя.

studfiles.net

2.4. Осаждение диэлектрических пленок

Помимо термически выращенного окисла кремния в производстве современных СБИС широко используются диэлектрические пленки, главным образом окисел и нитрид кремния, получаемые методами осаждения. Очень важно при этом, чтобы пленки были однородны по толщине на всех обрабатываемых в одном процессе поверхностях, а их состав и структура были полностью идентичны и воспроизводимы. Эти пленки предназначаются для электрической изоляции между металлом и поверхностью кремния, проводящими слоями, для защиты поверхности микросхемы от воздействия окружающей среды.

Основными методами получения таких пленок являются осаждение из парогазовых смесей при атмосферном или пониженном давлении и плазмохимическое осаждение.

Осаждение пленок диоксида кремния

Наиболее часто для осаждения пленок SiO2 используются реакция окисления силана Sih5 кислородом (2.8), реакция (2.9) разложения тетроэтоксисилана (ТЭОС) и реакция дихлорсилана с закисью азота (2.10):

(2.8)

(2.9)

(2.10)

Эти реакции протекают при различных температурах. Наименьшая температура 400 - 450 °С требуется для окисления силана. Реакция возможна как при атмосферном, так и при пониженном давлении. Пленки, полученные этим методом, могут использоваться как защитные поверх алюминиевой металлизации, в качестве межслойной изоляции между двумя уровнями металлизации, для пассивации поверхности готовых приборов.

Недостатком метода является плохая воспроизводимость ступенчатого рельефа.

Для разложения тетроэтоксисилана (2.9) требуется более высокая (650 - 750 °С) температура. Это вещество испаряется из жидкого источника в газофазных реакторах при пониженном давлении. Такие пленки успешно применяются для изоляции поликремниевых затворов или резисторов, они обладают высокой однородностью, хорошими диэлектрическими свойствами и прекрасной воспроизводимостью рельефа структур. Вследствие высокой температуры разложения они не могут использоваться для структур с алюминиевой металлизацией. Побочные продукты, образующиеся при разложении ТЭОС, являются сложной смесью летучих органических и кремнийорганических веществ, которые откачиваются в процессе осаждения. Добавление кислорода в состав парогазовой смеси улучшает диэлектрические свойства пленок, полученных разложением ТЭОС.

Осаждение пленок SiO2 с использованием дихлорсилана (2.10) проводится при высокой температуре (900 °С), вследствие чего этот процесс используется лишь для формирования изоляции на поликремнии при отсутствии металлических элементов.

Для защиты готовой микросхемы от влияния внешней среды - влаги, металлических загрязнений, особенно ионов щелочных металлов, вызывающих дрейф характеристик приборов вследствие образования положительного заряда, - окисел кремния легируется фосфором (иногда бором). Легирование пленок окисла осуществляется путем добавления в ходе осаждения небольшого количества соответствующей примеси в виде газообразного соединения с водородом: фосфина Ph4 (или диборана B2H6). Концентрация фосфора не превышает 2 - 8 молярных процентов. Легированный фосфором окисел может использоваться и для межслойной изоляции, в частности между поликремнием и верхним уровнем металлизации. На краях поликремниевых элементов образуются ступеньки, приводящие к обрыву металлизации. Поэтому перед нанесением металла слой фосфорносиликатного стекла поверх поликремния оплавляется. Для оплавления концентрация фосфора в стекле должна быть 6 - 8 %. При более низкой концентрации стекло не размягчается при нагревании до 1000 - 1100 °С и не растекается по поверхности. При более высокой концентрации фосфора происходит медленная гидратация окисла в результате его взаимодействия с парами влаги из окружающей среды. При этом образуются кислотные соединения, вызывающие коррозию алюминиевой металлизации.

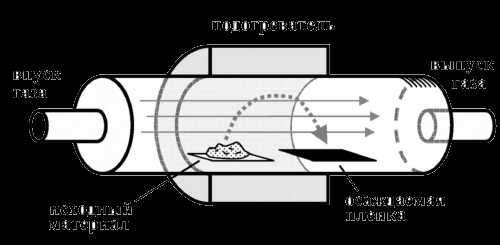

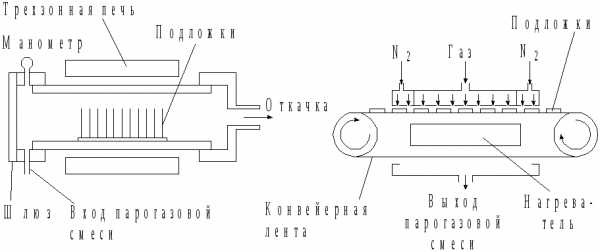

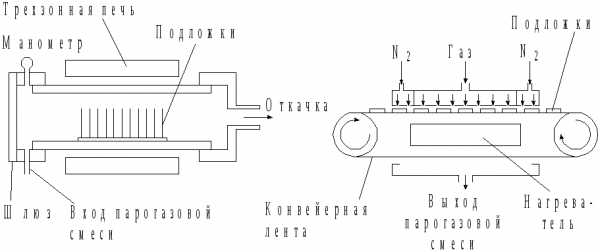

Для осаждения пленок SiO2 из парогазовой смеси используются два типа реакторов, работающих либо при пониженном давлении (рис.2.14,а), либо при атмосферном давлении (рис.2.14,б). Реактор, работающий при пониженном давлении, представляет собой кварцевую трубу, помещенную в печь, подобную диффузионной. Газовая смесь поступает с одного конца трубы и откачивается с другого. Пластины стоят в кварцевой лодочке вертикально, перпендикулярно газовому потоку. Давление в трубе составляет (0,1 – 0,8)10–3 Па. Однородность пленок по толщине очень высокая, не хуже 5 %, что является преимуществом этого метода, хотя скорость осаждения невысокая.

В реакторе, работающем при атмосферном давлении с непрерывной загрузкой (рис.2.14,б), пластины располагаются на конвейерной ленте и проходят через реакционную зону. На входе и выходе реактора реакционные газы отсекаются газовыми "занавесями", образованными быстрыми потоками азота. Такой реактор обладает большой пропускной способностью, пленки окисла отличаются высокой однородностью. Недостатком является большой расход газов.

В

а) б)

Рис.2.14. Схема реакторов для осаждения окисла кремния из парогазовой смеси: а - при пониженном давлении; б - при атмосферном давлении

последние годы для осаждения пленок SiO2 и Si3N4 все чаще применяются плазменные методы. Для осаждения двуокиси кремния обычно используется реакция силана с закисью азота в аргоновой плазме:.

Плазмохимическое осаждение проводится в тлеющем разряде, подложки находятся при низких (100 - 400 °С) температурах, что является бесспорным достоинством метода. При осаждении необходимо очень тщательно контролировать многие параметры процесса: частоту и мощность разряда, общее давление парогазовой смеси и парциальное давление реагентов, температуру подложки и скорость откачки, а также оптимизировать геометрию реактора и тщательно подбирать материал электродов. Следует отметить, что от конструкции реактора сильно зависят параметры процесса, так что режим осаждения должен подбираться для каждого реактора индивидуально, что затрудняет сравнение свойств пленок, полученных на различных реакторах.

О

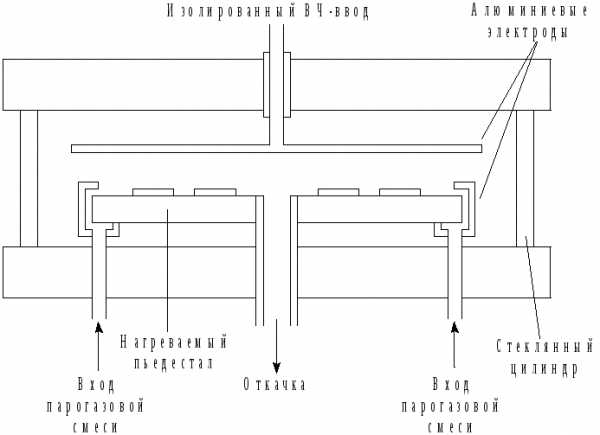

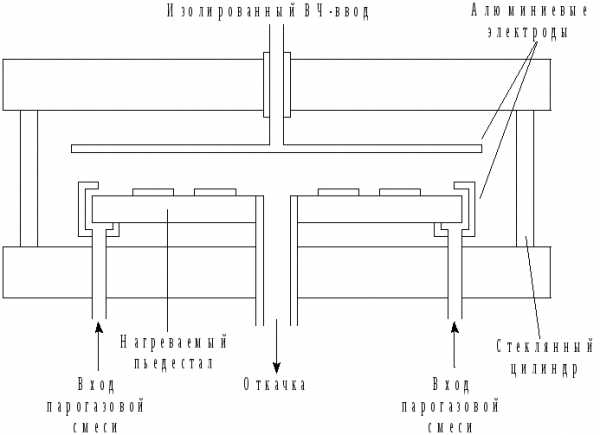

Рис.2.15. Схема плазмохимического реактора с радиальным распределением газового потока

дин из реакторов для плазменного осаждения диэлектрических пленок представлен на рис.2.15. Это плазмохимический реактор с радиальным распределением газового потока между двумя плоскими металлическими электродами. Нижний электрод, на котором располагаются обрабатываемые пластины, заземляется. На верхний электрод подается высокочастотное напряжение, создающее тлеющий разряд между электродами. Газ, поступая в камеру, протекает в радиальных направлениях. Нижний электрод нагревается до нужной температуры (400 °С).studfiles.net

31. Плазмохимическое осаждение диэлектрических пленок.

При плазмохимическом осаждении (ПХО) пленок процесс разложения кремнийсодержащих соединений активизируется высокочастотным (ВЧ) разрядом, образующим в газовой среде при пониженном давлении низкотемпературную кислородную плазму Плазма состоит из атомов, радикалов, молекул, ионов и электронов, в разной степени возбужденных.

Плазмохимическое осаждение обычно проводят при давлении в реакционной камере 66 - 660Па и частоте ВЧ-разряда 13.56 - 40 МГц Температура процесса более низкая, чем при пиролитическом осаждении, благодаря чему получаемые пленки SiO:можно использовать в качестве межслойного диэлектрика многоуровневой разводки (взаимодействия кремния с металлизацией при этом не происходит).

Механизм образования пленок при ПХО состоит из трех основных стадий: образования в зоне разряда радикалов и ионов, адсорбции их на поверхности пленки SiO:и перегруппировки адсорбированных атомов.

Перегруппировка (миграция) адсорбированных поверхностью атомов и стабилизация их положения представляют важную стадию роста пленки

Одновременно с образованием пленки происходит десорбция продуктов реакции с поверхности. Скорости десорбции и миграции атомов сильно зависят от температуры пластины, причем при большей температуре получаются пленки с меньшей концентрацией захваченных продуктов реакции, большей плотностью и более однородным составом (этим объясняется повышение температуры до 400°С при ПХО в производстве БИС).

16. Фазовые превращения однокомпонентных систем. Правило фаз Гиббса.

Правило фаз Гиббса- закон термодинамики многофазных многокомпонентных систем, согласно которому числофазФ, сосуществующих в равновесии, не превосходит числа независимых компонентов К более чемn.

С=К-Ф+n; С – степень свободы

С=0 – инвариантное, С=1 – моновариантное, С=2 – бивариантное, С>2 поливариантное.

Фазовые превращения однокомпонентных систем:

C=3-Ф

1сл. Ф=1, С=2

2сл. Ф=2, С=1

3сл. Ф=3, С=0

Кривая ОС – процесс кипения; С – критическая точка

Кривая ОВ – процесс плавления;

Кривая ОА – процесс сублимации;

Кривая ОД – неуст метастабильное состояние – переохлаждение (т. Д находится в области тв. состояния)

32. Термическое и электронно-лучевое вакуумное осаждение пленок.

Проводники на поверхности кристалла полупроводниковой ИМС, а также пассивные элементы гибридно-пленочных микросхем создаются на основе тонких плёнок толщиной 0,1÷2 мкм. Высокая точность по толщине и химическая чистота для тонких плёнок достигается при выращивании слоя из атомарного потока. Такие условия можно создать в вакууме либо при нагреве, испарении и конденсации материала,либо при бомбардировке твёрдого образца материала (мишени) ионами инертного газа, распыления его в атомарный (молекулярный) поток и конденсации на поверхности изделия.

Процессы первого рода получили название "термическое вакуумное напыление" (ТВН), второго рода - "распыление ионной бомбардировкой" (РИБ).

Процесс термического вакуумного напыления характеризуется температуройна испарителе t°ис, давлением воздуха в рабочей камере P0, температурой нагрева подложек t°п. Температура нагрева вещества в испарителе (t°ис) должна обеспечивать достаточно высокую интенсивность испарения, чтобы время напыления пленки не превышало 1-2 минут. В то же время чрезмерно высокая интенсивность приводит к образованию мелкозернистой неустойчивой структуры.

Процесс распыления ионной бомбардировкой является "холодным" процессом, т.к. атомарный поток вещества на подложку создаётся путём бомбардировки поверхности твёрдого образца (мишени) ионами инертного газа и возбуждения поверхности атомов до энергии, превышающей энергию связи с соседними атомами. Необходимый для этого поток ионов создаётся в электрическом газовом разряде, для чего давление газа в рабочей камере должно быть в пределах 0,1×10 Па, т.е. на несколько порядков более высокое, чем в камере установки термовакуумного напыления.

studfiles.net

2.4. Осаждение диэлектрических пленок

Помимо термически выращенного окисла кремния в производстве современных СБИС широко используются диэлектрические пленки, главным образом окисел и нитрид кремния, получаемые методами осаждения. Очень важно при этом, чтобы пленки были однородны по толщине на всех обрабатываемых в одном процессе поверхностях, а их состав и структура были полностью идентичны и воспроизводимы. Эти пленки предназначаются для электрической изоляции между металлом и поверхностью кремния, проводящими слоями, для защиты поверхности микросхемы от воздействия окружающей среды.

Основными методами получения таких пленок являются осаждение из парогазовых смесей при атмосферном или пониженном давлении и плазмохимическое осаждение.

Осаждение пленок диоксида кремния

Наиболее часто для осаждения пленок SiO2 используются реакция окисления силана Sih5 кислородом (2.8), реакция (2.9) разложения тетроэтоксисилана (ТЭОС) и реакция дихлорсилана с закисью азота (2.10):

(2.8)

(2.9)

(2.10)

Эти реакции протекают при различных температурах. Наименьшая температура 400 - 450 °С требуется для окисления силана. Реакция возможна как при атмосферном, так и при пониженном давлении. Пленки, полученные этим методом, могут использоваться как защитные поверх алюминиевой металлизации, в качестве межслойной изоляции между двумя уровнями металлизации, для пассивации поверхности готовых приборов.

Недостатком метода является плохая воспроизводимость ступенчатого рельефа.

Для разложения тетроэтоксисилана (2.9) требуется более высокая (650 - 750 °С) температура. Это вещество испаряется из жидкого источника в газофазных реакторах при пониженном давлении. Такие пленки успешно применяются для изоляции поликремниевых затворов или резисторов, они обладают высокой однородностью, хорошими диэлектрическими свойствами и прекрасной воспроизводимостью рельефа структур. Вследствие высокой температуры разложения они не могут использоваться для структур с алюминиевой металлизацией. Побочные продукты, образующиеся при разложении ТЭОС, являются сложной смесью летучих органических и кремнийорганических веществ, которые откачиваются в процессе осаждения. Добавление кислорода в состав парогазовой смеси улучшает диэлектрические свойства пленок, полученных разложением ТЭОС.

Осаждение пленок SiO2 с использованием дихлорсилана (2.10) проводится при высокой температуре (900 °С), вследствие чего этот процесс используется лишь для формирования изоляции на поликремнии при отсутствии металлических элементов.

Для защиты готовой микросхемы от влияния внешней среды - влаги, металлических загрязнений, особенно ионов щелочных металлов, вызывающих дрейф характеристик приборов вследствие образования положительного заряда, - окисел кремния легируется фосфором (иногда бором). Легирование пленок окисла осуществляется путем добавления в ходе осаждения небольшого количества соответствующей примеси в виде газообразного соединения с водородом: фосфина Ph4 (или диборана B2H6). Концентрация фосфора не превышает 2 - 8 молярных процентов. Легированный фосфором окисел может использоваться и для межслойной изоляции, в частности между поликремнием и верхним уровнем металлизации. На краях поликремниевых элементов образуются ступеньки, приводящие к обрыву металлизации. Поэтому перед нанесением металла слой фосфорносиликатного стекла поверх поликремния оплавляется. Для оплавления концентрация фосфора в стекле должна быть 6 - 8 %. При более низкой концентрации стекло не размягчается при нагревании до 1000 - 1100 °С и не растекается по поверхности. При более высокой концентрации фосфора происходит медленная гидратация окисла в результате его взаимодействия с парами влаги из окружающей среды. При этом образуются кислотные соединения, вызывающие коррозию алюминиевой металлизации.

Для осаждения пленок SiO2 из парогазовой смеси используются два типа реакторов, работающих либо при пониженном давлении (рис.2.14,а), либо при атмосферном давлении (рис.2.14,б). Реактор, работающий при пониженном давлении, представляет собой кварцевую трубу, помещенную в печь, подобную диффузионной. Газовая смесь поступает с одного конца трубы и откачивается с другого. Пластины стоят в кварцевой лодочке вертикально, перпендикулярно газовому потоку. Давление в трубе составляет (0,1 – 0,8)10–3 Па. Однородность пленок по толщине очень высокая, не хуже 5 %, что является преимуществом этого метода, хотя скорость осаждения невысокая.

В реакторе, работающем при атмосферном давлении с непрерывной загрузкой (рис.2.14,б), пластины располагаются на конвейерной ленте и проходят через реакционную зону. На входе и выходе реактора реакционные газы отсекаются газовыми "занавесями", образованными быстрыми потоками азота. Такой реактор обладает большой пропускной способностью, пленки окисла отличаются высокой однородностью. Недостатком является большой расход газов.

В

а) б)

Рис.2.14. Схема реакторов для осаждения окисла кремния из парогазовой смеси: а - при пониженном давлении; б - при атмосферном давлении

последние годы для осаждения пленок SiO2 и Si3N4 все чаще применяются плазменные методы. Для осаждения двуокиси кремния обычно используется реакция силана с закисью азота в аргоновой плазме:.

Плазмохимическое осаждение проводится в тлеющем разряде, подложки находятся при низких (100 - 400 °С) температурах, что является бесспорным достоинством метода. При осаждении необходимо очень тщательно контролировать многие параметры процесса: частоту и мощность разряда, общее давление парогазовой смеси и парциальное давление реагентов, температуру подложки и скорость откачки, а также оптимизировать геометрию реактора и тщательно подбирать материал электродов. Следует отметить, что от конструкции реактора сильно зависят параметры процесса, так что режим осаждения должен подбираться для каждого реактора индивидуально, что затрудняет сравнение свойств пленок, полученных на различных реакторах.

О

Рис.2.15. Схема плазмохимического реактора с радиальным распределением газового потока

дин из реакторов для плазменного осаждения диэлектрических пленок представлен на рис.2.15. Это плазмохимический реактор с радиальным распределением газового потока между двумя плоскими металлическими электродами. Нижний электрод, на котором располагаются обрабатываемые пластины, заземляется. На верхний электрод подается высокочастотное напряжение, создающее тлеющий разряд между электродами. Газ, поступая в камеру, протекает в радиальных направлениях. Нижний электрод нагревается до нужной температуры (400 °С).studfiles.net

2.4. Осаждение диэлектрических пленок

Помимо термически выращенного окисла кремния в производстве современных СБИС широко используются диэлектрические пленки, главным образом окисел и нитрид кремния, получаемые методами осаждения. Очень важно при этом, чтобы пленки были однородны по толщине на всех обрабатываемых в одном процессе поверхностях, а их состав и структура были полностью идентичны и воспроизводимы. Эти пленки предназначаются для электрической изоляции между металлом и поверхностью кремния, проводящими слоями, для защиты поверхности микросхемы от воздействия окружающей среды.

Основными методами получения таких пленок являются осаждение из парогазовых смесей при атмосферном или пониженном давлении и плазмохимическое осаждение.

Осаждение пленок диоксида кремния

Наиболее часто для осаждения пленок SiO2 используются реакция окисления силана Sih5 кислородом (2.8), реакция (2.9) разложения тетроэтоксисилана (ТЭОС) и реакция дихлорсилана с закисью азота (2.10):

(2.8)

(2.9)

(2.10)

Эти реакции протекают при различных температурах. Наименьшая температура 400 - 450 °С требуется для окисления силана. Реакция возможна как при атмосферном, так и при пониженном давлении. Пленки, полученные этим методом, могут использоваться как защитные поверх алюминиевой металлизации, в качестве межслойной изоляции между двумя уровнями металлизации, для пассивации поверхности готовых приборов.

Недостатком метода является плохая воспроизводимость ступенчатого рельефа.

Для разложения тетроэтоксисилана (2.9) требуется более высокая (650 - 750 °С) температура. Это вещество испаряется из жидкого источника в газофазных реакторах при пониженном давлении. Такие пленки успешно применяются для изоляции поликремниевых затворов или резисторов, они обладают высокой однородностью, хорошими диэлектрическими свойствами и прекрасной воспроизводимостью рельефа структур. Вследствие высокой температуры разложения они не могут использоваться для структур с алюминиевой металлизацией. Побочные продукты, образующиеся при разложении ТЭОС, являются сложной смесью летучих органических и кремнийорганических веществ, которые откачиваются в процессе осаждения. Добавление кислорода в состав парогазовой смеси улучшает диэлектрические свойства пленок, полученных разложением ТЭОС.

Осаждение пленок SiO2 с использованием дихлорсилана (2.10) проводится при высокой температуре (900 °С), вследствие чего этот процесс используется лишь для формирования изоляции на поликремнии при отсутствии металлических элементов.

Для защиты готовой микросхемы от влияния внешней среды - влаги, металлических загрязнений, особенно ионов щелочных металлов, вызывающих дрейф характеристик приборов вследствие образования положительного заряда, - окисел кремния легируется фосфором (иногда бором). Легирование пленок окисла осуществляется путем добавления в ходе осаждения небольшого количества соответствующей примеси в виде газообразного соединения с водородом: фосфина Ph4 (или диборана B2H6). Концентрация фосфора не превышает 2 - 8 молярных процентов. Легированный фосфором окисел может использоваться и для межслойной изоляции, в частности между поликремнием и верхним уровнем металлизации. На краях поликремниевых элементов образуются ступеньки, приводящие к обрыву металлизации. Поэтому перед нанесением металла слой фосфорносиликатного стекла поверх поликремния оплавляется. Для оплавления концентрация фосфора в стекле должна быть 6 - 8 %. При более низкой концентрации стекло не размягчается при нагревании до 1000 - 1100 °С и не растекается по поверхности. При более высокой концентрации фосфора происходит медленная гидратация окисла в результате его взаимодействия с парами влаги из окружающей среды. При этом образуются кислотные соединения, вызывающие коррозию алюминиевой металлизации.

Для осаждения пленок SiO2 из парогазовой смеси используются два типа реакторов, работающих либо при пониженном давлении (рис.2.14,а), либо при атмосферном давлении (рис.2.14,б). Реактор, работающий при пониженном давлении, представляет собой кварцевую трубу, помещенную в печь, подобную диффузионной. Газовая смесь поступает с одного конца трубы и откачивается с другого. Пластины стоят в кварцевой лодочке вертикально, перпендикулярно газовому потоку. Давление в трубе составляет (0,1 – 0,8)10–3 Па. Однородность пленок по толщине очень высокая, не хуже 5 %, что является преимуществом этого метода, хотя скорость осаждения невысокая.

В реакторе, работающем при атмосферном давлении с непрерывной загрузкой (рис.2.14,б), пластины располагаются на конвейерной ленте и проходят через реакционную зону. На входе и выходе реактора реакционные газы отсекаются газовыми "занавесями", образованными быстрыми потоками азота. Такой реактор обладает большой пропускной способностью, пленки окисла отличаются высокой однородностью. Недостатком является большой расход газов.

В

а) б)

Рис.2.14. Схема реакторов для осаждения окисла кремния из парогазовой смеси: а - при пониженном давлении; б - при атмосферном давлении

последние годы для осаждения пленок SiO2 и Si3N4 все чаще применяются плазменные методы. Для осаждения двуокиси кремния обычно используется реакция силана с закисью азота в аргоновой плазме:.

Плазмохимическое осаждение проводится в тлеющем разряде, подложки находятся при низких (100 - 400 °С) температурах, что является бесспорным достоинством метода. При осаждении необходимо очень тщательно контролировать многие параметры процесса: частоту и мощность разряда, общее давление парогазовой смеси и парциальное давление реагентов, температуру подложки и скорость откачки, а также оптимизировать геометрию реактора и тщательно подбирать материал электродов. Следует отметить, что от конструкции реактора сильно зависят параметры процесса, так что режим осаждения должен подбираться для каждого реактора индивидуально, что затрудняет сравнение свойств пленок, полученных на различных реакторах.

О

Рис.2.15. Схема плазмохимического реактора с радиальным распределением газового потока

дин из реакторов для плазменного осаждения диэлектрических пленок представлен на рис.2.15. Это плазмохимический реактор с радиальным распределением газового потока между двумя плоскими металлическими электродами. Нижний электрод, на котором располагаются обрабатываемые пластины, заземляется. На верхний электрод подается высокочастотное напряжение, создающее тлеющий разряд между электродами. Газ, поступая в камеру, протекает в радиальных направлениях. Нижний электрод нагревается до нужной температуры (400 °С).studfiles.net