Метод термического нанесения пленок в вакууме. Нанесение пленок в вакууме

Нанесение тонких пленок в вакууме

Тонкие пленки металлов, полупроводников и диэлектриков широко используют в технике, например в качестве антикоррозионных и декоративных покрытий, в микроэлектронике, в оптике и др.

Такие пленки можно получать химическим и гальваским способами, разбрызгиванием расплавленного металла, газотранспортным, вакуумным способами и т. д. В микроэлектронике тонкие пленки формируют на оверхности диэлектрических подложек (различных сте-керамике) или полупроводниковых пластин. При этом преимущественно используется напыление в вакууме и термическое осаждение из газовой среды.

Напыление в вакууме основано на нагреве в вакууме исходного материала или композиции материалов до температуры, при которой средняя кинетическая энергия атомов и молекул вещества становится достаточной для их отрыва от поверхности и распространения в окружающем пространстве. Температурой испарения считается температура, при которой давление собственных паров становится равным 1,33 Па (10ˉ2 мм рт. ст.). При этой температуре давление паров испаряемого материала становится равным или на несколько порядков большим давления остаточных газов в вакуумной камере. Благодаря низкому давлению остаточных газов «горячие» молекулы и атомы испаряемого материала (особенно металла) не могут легко вступать в химическое взаимодействие с кислородом или азотом.

Испаренные частицы материала в вакууме распространяются прямолинейно и при соударении с поверхностью подложки образуют тонкую пленку.

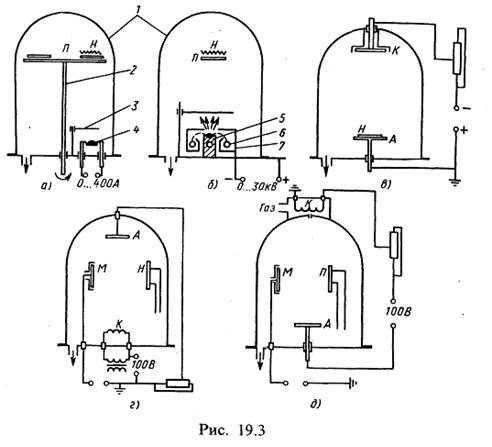

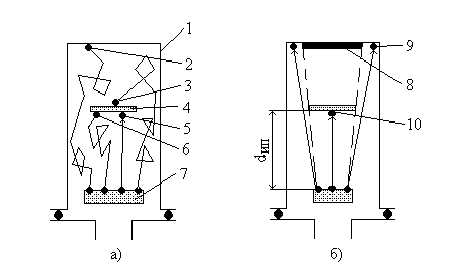

На рис. 19.3 представлены схемы различных установок для получения тонких пленок.

Методы испарения различных материалов в вакууме различаются по способам нагрева испаряемого материала.

Наиболее простым является термическое испарение (рис. 19.3, а), когда испаряемый материал помещается на ленту из вольфрама, молибдена или другого тугоплавкого материала и через нее пропускают электрический ток силой в десятки и сотни ампер. В результате лента разогревается, материал испаряется. Такой метод применяют для материалов, имеющих температуру испарения не выше 2000-2200 °С. При нагреве испаряемый материал не должен разлагаться или вступать во взаимодействие с материалом испарителя. Компоненты сплавов или композиций должны иметь близкое друг к другу давление паров при температуре испарения. В противном случае на подложке вместо пленки сплава получится ряд слоев из отдельных материалов (по степени их летучести).

Нагрев пучком электронов (рис. 19.3,б), получаемым в электронной пушке, используется для испарения тугоплавких материалов — вольфрама, ниобия, рения и др. Он не применяется для испарения диэлектриков, так как на них быстро возникает отрицательный заряд, отражающий пучок электронов. Нагрев выполняют в водоохлаждаемом медном тигле. При этом электронный пучок фокусируется электростатическим или магнитным полем на середину испаряемого материала, который разогревается до точки испарения. Тигель благодаря охлаждению остается почти холодным и химически не реагирует с испаряемым веществом. Используют также тигли из тугоплавкой керамики.

Катодное распыление материалов (рис. 19.3, б) в отличие от методов термического испарения осуществляется за счет энергии положительных ионов, образующихся в тлеющем разряде и бомбардирующих катод, изготовленный из распыляемого материала. С помощью катодного распыления получаются пленки тугоплавких материалов, различных сплавов, диэлектриков.

Катодное распыление осуществляется следующим образом. Вакуумную камеру откачивают до давления

1,3-10ˉ3 Па, затем в нее впускают инертный газ - обычно аргон - до давления 1,3 Па. Между анодом и катодом прикладывается высокое напряжение и возбуждается тпеющий разряд. Положительные ионы аргона, ускоряясь, выбивают из катода частицы испаряемого материала.

Ионн о-плазменное распыление (рис. 19 3, г) — метод получения резистивных, проводящих и диэлектрических пленок, при котором распыление осуществляется бомбардировкой материала мишени ионами из газового разряда, формируемого между катодом и независимым анодом. Отличительной чертой его является высокий вакуум, что обеспечивает получение более чистых пленок. Электрические цепи разряда и распыления развязаны. Наиболее часто используется схема ион-но-плазменного распыления, при которой плазма генерируется в ионизационной вспомогательной камере, откуда сформированный сильным магнитным полем узкий пучок ионов направляется в главную камеру с расположенной в ней мишенью, имеющей потенциал, достаточный для ускорения ионов до энергий, необходимых для распыления материала мишени.

Реактивное распыление (рис. 19.3,д) предусматривает введение в среду тлеющего разряда реактивного газа (кислорода, монооксида углерода и др.), что позволяет получать пленки с заданными свойствами, а также пленки химических соединений основного материала с газом. Окисление или азотирование распыляемого материала происходит на поверхности мишени или в процессе формирования пленки.

Похожие статьи:

poznayka.org

Метод термического нанесения пленок в вакууме — КиберПедия

Процесс нанесения тонких пленок в вакууме состоит в создании направленного потока атомов или молекул и последующей их конденсации на подложке. При этом одновременно протекают три основных процесса: генерация направленного потока частиц осаждаемого вещества; пролет частиц в вакууме от источника к подложке; осаждение (конденсация) частиц на поверхности с образованием тонкопленочных слоев. При нанесении тонких пленок используют два метода генерации потока частиц в вакууме: термическое испарение и ионное распыление. В этой лабораторной работе изучается метод термического испарения.

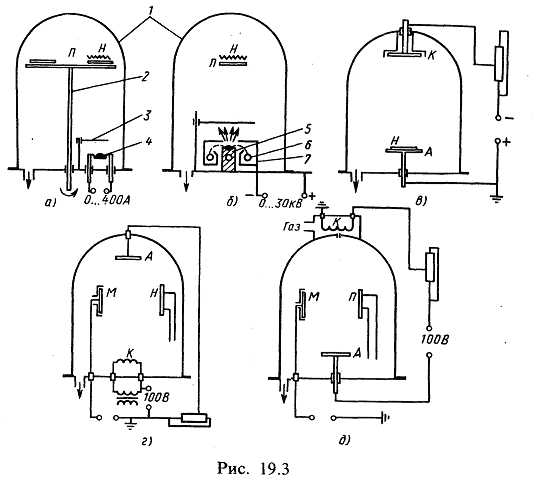

Зависимость давления равновесного (насыщенного) пара вещества от температуры определяется из условия термодинамического равновесия пар – твердое тело, пар – жидкость и выражается формулой

где и – константы, характеризующие природу вещества. Температура, при которой давление насыщенного пара составляет приблизительно 1,3 Па, называется условной температурой испарения. Условная температура испарения большинства элементов выше их температуры плавления, т. е. испарение происходит из жидкого состояния. Некоторые вещества имеют условную температуру испарения ниже температуры плавления. Они достаточно интенсивно испаряются из твердого состояния. Процесс перехода вещества из твердого состояния в парообразное, минуя жидкую фазу, называют сублимацией (или возгонкой).

Для определения скорости испарения, т. е. количества вещества, покидающего поверхность исходного вещества в единицу времени, необходимо воспользоваться максвелловским распределением молекул по скоростям, показывающим, какая доля частиц из общего количества обладает скоростями в диапазоне от до :

Здесь – компонент скорости, перпендикулярный к границе раздела; – число молекул в единице объема исходного вещества, м3; – масса молекулы, кг; – постоянная Больцмана, Дж/К; – температура испарения, K.

Число молекул , испаренных с единицы площади поверхности в единицу времени, т. е. скорость испарения с единичной площади поверхности, можно определить интегрированием в пределах от до . Здесь – скорость молекулы, при которой она покинет поверхность и перейдет в газовую фазу. Поскольку этот параметр неизвестен, для расчета скорости испарения применяется другой подход.

Рассмотрим случай, когда испаряемое вещество находится в термодинамическом равновесии со своим паром, который в этом случае называется насыщенным. При этом температура одинакова во всех точках системы и равна . Распределение молекул пара по скоростям также можно считать максвелловским, описываемым приведенной выше формулой, однако при нахождении скорости конденсации интегрировать необходимо от 0 до . В результате получаем

где – число молекул в единице объема паровой фазы.

Воспользуемся для пара уравнением состояния идеального газа. Для единичного объема

где – давление насыщенного пара, Па. Тогда

В состоянии равновесия , поэтому скорость испарения с единицы площади поверхности равна

Оценим скорость испарения алюминия при . Масса ато-ма, определяемая произведением относительной атомной массы элемента (27 для алюминия) на величину атомной единицы мас-сы ( кг), равна кг, Дж/К и == 1423 K. Тогда кг/(м2×с).

При испарении сплавов, как правило, компоненты сплава испаряются независимо один от другого, подобно чистым металлам. Однако следует учитывать, что давления паров компонентов отличаются от давления паров чистых металлов при той же температуре. При испарении соединений возможна диссоциация молекул с преимущественным испарением более летучего компонента. Действие этих факторов приводит к тому, что состав потока испаренных частиц будет изменяться во времени. В связи с этим при напылении пленок сложного состава часто используются индивидуальные источники для каждого компонента соединения. При этом появляется возможность управления составом конденсирующейся пленки путем изменения температур источников.

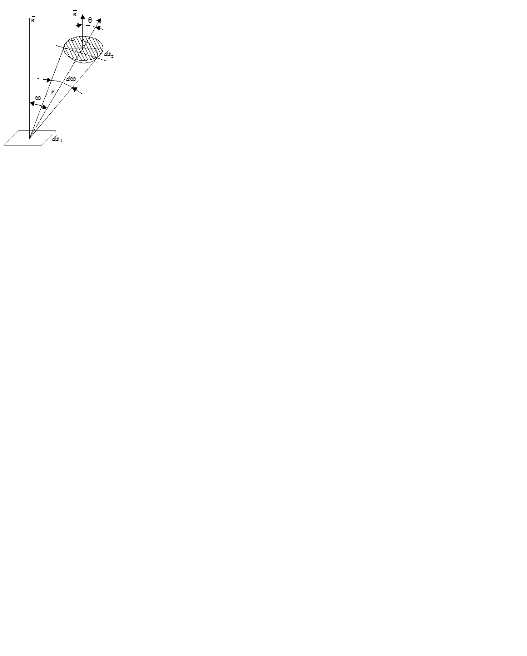

| Рис. 4. Испарение вещества с элементарнойплощадки |

В соответствии с законом косинуса Ламберта–Кнудсена количество вещества , испаряемого элементом поверхности , проходящего в телесном угле по направлению , образующему угол с нормалью к поверхности испарителя (рис. 4), равно , где – общее количество вещества, испаренного с испарителя за время .

Если вещество поступает на площадку, наклоненную к направлению пучка на угол , то количество вещества, осажденного на такую площадку, равно

Поскольку , где – плотность, – толщина пленки, то

Скорость конденсации определяется как .

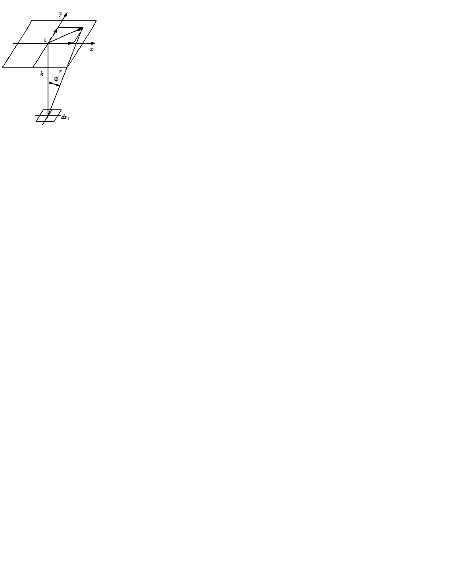

Если подложка расположена параллельно поверхности испарителя и – расстояние между ними, то , а (рис. 5).

| Рис. 5. Испарение с малой площадки на параллельную плоскую поверхность |

для точечного –

Если площадка испарения не является бесконечно малой, то при определении толщины пленки необходимо произвести интегрирование по

Важным параметром пленки является равномерность распределения ее толщины на поверхности подложки. Из полученных формул следует, что при испарении из источника малой площади толщина пленки не является однородной вследствие неоднородности количества частиц, достигающих различных точек подложки в единицу времени. Максимально различающимися по толщине являются участки пленки в центре и на краю пластины. Отношение этих толщин для поверхностного испарителя равно для точечного – где – радиус подложки. Наиболее простым способом снижения неравномерности является увеличение расстояния . Однако это уменьшает скорость конденсации пленки. В такой ситуации рационально проводить одновременное напыление на партию пластин, размещенных на подложкодержателе сферической формы. В некоторых системах подложки для повышения однородности толщины совершают сложное планетарное движение.

Применение «оптического» приближения при выводе выражения для скорости конденсации можно считать обоснованным, если перенос вещества от источника к подложке происходит в режиме молекулярного потока. При осуществлении такого режима обеспечивается максимальная для системы заданной геометрии скорость роста пленки и снижаются потери испаряемого материала. Режим молекулярного потока реализуется, если исключены взаимные столкновения частиц потока друг с другом и их рассеивание молекулами газа рабочей камеры. Для этого необходим достаточно глубокий вакуум.

Вакуум принято условно разделять на низкий, средний, высокий и сверхвысокий. Критерием разделения является отношение , где – средняя длина свободного пробега молекул газа, определяемая их взаимными столкновениями и соударениями со стенками, а – характерный линейный размер вакуумной камеры. Очевидно, что значение зависит от концентрации молекул и, следовательно, от давления. Для определенного газа при постоянной температуре произведе-ние является константой. Если единицы измерения и – метр и паскаль, то, например, для воздуха при 20 °С.

При низком вакууме . Молекулы при этом испытывают постоянные столкновения друг с другом, вследствие чего их пути представляют собой ломаные линии. На стенках сосуда постоянно имеется слой адсорбированных молекул. Примерная область давлений, соответствующая низкому вакууму – Па.

Высокий вакуум характеризуется тем, что . Взаимодействие между молекулами из-за их малого количества практически исчезает, и они движутся прямолинейно в пределах предоставленного объема, сталкиваясь в основном со стенками сосуда. Примерная область давлений Па. Средний вакуум характеризуется тем, что . Ему соответствует область давлений Па. Сверхвысокий вакуум реализуется при давлениях ниже Па.

Для анализа процессов, происходящих при нанесении тонких пленок, большое значение имеет соотношение длины свободного пробега частиц потока наносимого вещества и расстояния от источника до подложки .

При нанесении пленок в среднем вакууме часть частиц испаренного вещества попадает на подложку без столкновений. Другая часть претерпевает большое количество столкновений с молекулами газа, первоначальное направление движения полностью нарушается. В результате некоторые частицы конденсируются на стенках камеры, образуя равномерное пленочное покрытие, или даже осаждаются на обратной стороне подложки.

При нанесении пленок в высоком вакууме частицы осаждаемого вещества летят независимо друг от друга по прямолинейным траекториям без взаимных столкновений и столкновений с молекулами газа, не изменяя своего направления (молекулярный поток), и конденсируются на стенках камеры и поверхности подложки.

Таким образом, если вакуум недостаточно высокий, замет-ная часть частиц не попадает на подложку. Однако уже при давлении р = Па составляет 50 см, что превышает реальное расстояние от испарителя до подложки (обычно не более 30 см). Таким образом, для создания прямолинейных траекторий движения молекул вещества в пространстве между испарителем и подложкой необходимо давление порядка Па.

При нанесении пленки на подложку падают два разных потока: полезный – атомы осаждаемого вещества и фоновый – молекулы остаточных газов. Остаточные газы, поглощаемые растущей пленкой, ухудшают электрофизические параметры пленки (повышается ее сопротивление, уменьшается адгезия, возникают внутренние напряжения и др.). Чем больше в остаточной атмосфере вакуумной камеры примеси активных газов, тем сильнее их отрицательное влияние на качество наносимых пленок. Для снижения этого влияния в некоторых случаях требуется понижение давления до уровня Па или ниже.

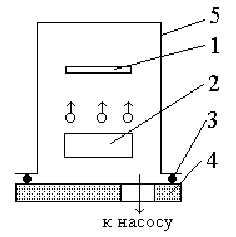

Все вакуумные установки для нанесения тонких пленок состоят из следующих основных элементов: источника потока частиц осаждаемого материала, вакуумной системы и транспортно-позиционирующих устройств. Нанесение пленок производится в вакуумной камере. В ней имеются источник наносимого материала и подложкодержатель. В типовой установке вакуумная камера – это цилиндрический колпак из нержавеющей стали, который может подниматься вверх для доступа к подколпачным устройствам. В опущенном состоянии колпак герметизируется прокладкой из вакуумной резины. Колпак оборудован краном для напуска в камеру воздуха и датчиками для измерения вакуума.

Контроль параметров пленок

cyberpedia.su

2.2. Особенности процесса нанесения пленок в вакууме

Процесс нанесения тонких пленок в вакууме состоит в создании (генерации) потока частиц, направленного в сторону обрабатываемой подложки, и последующей их конденсации с образованием тонкопленочных слоев на покрываемой поверхности.

Таким образом, при нанесении тонких пленок одновременно протекают три основных процесса: генерация направленного потока частиц осаждаемого вещества; пролет частиц в разреженном (вакуумном) пространстве от их источника к обрабатываемой поверхности; осаждение (конденсация) частиц на поверхности с образованием тонкопленочных слоев.

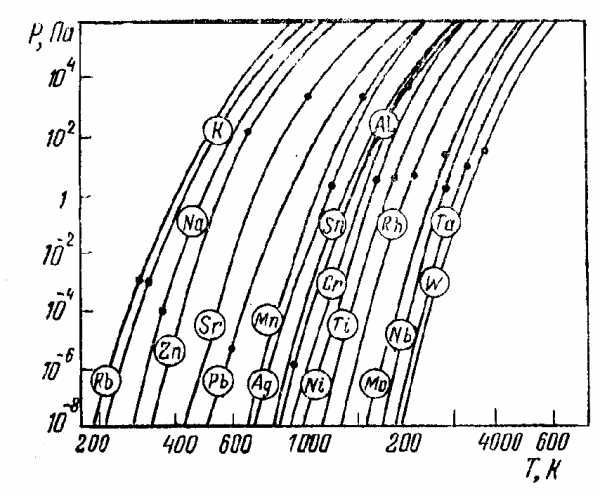

Рис.1.2. Схема нанесения тонких пленок в вакууме:1 - подложка, 2 - генератор потока частиц, 3 - уплотнитель, 4 - основание, 5 - вакуумная камера (колпак)

В соответствии с этой схемой вакуумные установки для нанесения тонких пленок, несмотря на многообразие их назначения и конструктивного оформления, состоят из следующих основных элементов: источника генерации потока частиц осаждаемого материала; вакуумной системы, обеспечивающей требуемые условия для проведения технологического процесса; транспортно-позиционирующих устройств, обеспечивающих ввод подложек в зону напыления пленок и ориентирование обрабатываемых поверхностей относительно потока частиц наносимого материала.

Процесс нанесения тонких пленок в вакууме состоит из следующих основных операций:

установки и закрепления подлежащих обработке подложек на подложкодержателе при поднятом колпаке;

закрытии (герметизации) рабочей камеры и откачке ее до требуемого вакуума;

включении источника, создающего атомарный (молекулярный) поток осаждаемого вещества;

нанесении пленки определенной толщины при постоянно работающих источнике потока частиц и вакуумной системе;

выключении источника потока частиц, охлаждении подложек и напуске воздуха в рабочую камеру до атмосферного давления;

подъеме колпака и съеме обработанных подложек с подложкодержателя.

В некоторых случаях выполняют дополнительные операции (например, предварительный нагрев подложек). Эффективность процесса характеризуется его производительностью, чистотой и равномерностью толщины наносимой пленки.

Влияние вакуума на процесс нанесения пленок

Процессы, происходящие при нанесении тонких пленок, во многом определяются степенью вакуума в рабочих камерах, характеризуемой средней длиной свободного пробега частиц осаждаемого вещества. Для анализа процессов, происходящих при нанесении тонких пленок, большое значение имеет соотношение в/ dип. При этом под в понимают длину свободного пробега частиц потока наносимого вещества, вышедшего из источника, а под dип - расстояние от источника до подложки.

Рис.1.3. Движение частиц наносимого вещества в условиях среднего (а) и высокого (б) вакуума: 1 - стенки камеры; 2,9- частицы, осажденные на стенку камеры; 3 - частица, осажденная на обратную сторону подложки; 4 - подложка; 5,10 - частицы, осажденные на лицевую сторону подложки без столкновений; 6 - частица, осажденная на лицевую сторону подложки после столкновения; 7 - источник потока частиц; 8 - тень от подложки

При нанесении пленок в среднем вакууме (рис.1.2,а) частицы осаждаемого вещества имеют различный характер движения. Часть из них при движении по направлению к подложке претерпевает большое количество столкновений с молекулами газа, и траектория их движения имеет вид ломаной линии. При этом полностью нарушается первоначальная ориентировка движения частиц. В результате некоторые частицы 6 после ряда столкновений попадают на подложку. Часть частиц 5 попадает на нее без столкновений. Некоторые частицы 2 не попадают на подложку, а конденсируются на стенках камеры 1, образуя равномерное пленочное покрытие. Соударение отдельных частиц 3 может привести даже к осаждению пленки на обратной стороне подложки 4.

При нанесении пленок в высоком вакууме 0 (рис.1.2,б) частицы осаждаемого вещества летят независимо друг от друга по прямолинейным траекториям без взаимных столкновений и столкновений с молекулами газа, не изменяя своего направления, и конденсируются (частицы 9 и 10) на стенках камеры 1 и поверхности подложки 4.

Условия вакуума влияют на рост пленок следующим образом.

Во-первых, если вакуум не достаточно высокий, заметная часть частиц, летящих из источника потока, встречает молекулы остаточного газа и в результате столкновения с ними рассеивается, т.е. теряет первоначальное направление своего движения и не попадает на подложку. Это существенно снижает скорость нанесения пленки.

Во-вторых, остаточные газы в рабочей камере, поглощаемые растущей на подложке пленкой а процессе ее роста, вступает в химические реакции с наносимым веществом ( хемосорбируется ), что ухудшает электрофизические параметры пленки (повышается ее сопротивление, уменьшается адгезия, возникают внутренние напряжения и др.).

2.4. Методы получения и контроля вакуума

2.4.1. Техника получения вакуума

Для получения технологического вакуума 10-7мм рт. ст. применяют различные типы вакуумных насосов. В зависимости от начального давления их разделяют на две группы: форвакуумные и высоковакуумные. К первой группе относят насосы, начинающие откачку при атмосферном давлении и обеспечивающие получение предварительного вакуума (форвакуума) в 10-2 - 10-3 мм рт. ст., и высоковакуумные насосы, работающие в диапазоне от форвакуума и выше.

Для получения технологического вакуума объединяют насосы первой и второй групп в вакуумном агрегате, в состав которого входят вакуумная камера, коммутирующие вентили, предохранительные ловушки, цепи автоматики, цепи измерения вакуума, скорости осаждения и т.д.

Основной характеристикой вакуумного насоса является быстрота откачки , т.е. количество газа, проходящего через впускное отверстие насоса в единицу времени (л/с).

Простейшие по принципу работы являются форвакуумные адсорбционные насосы, основанные на способности предварительно обезгаженных поверхностей поглощать газы за счет физической адсорбции.

В качестве адсорбента применяют цеолит. Цеолитом называют губчатое мелкопористое вещество с размером пор в несколько ангстрем. Для охлаждения адсорбента на насос надевают сосуд Дьюара с жидким азотом, а для регенерации - нагреватель. Главными недостатками адсорбционных насосов являются большой расход жидкого азота, плохая откачка водорода, имеющего наименьший размер молекулы, и инертных газов.

Механические форвакуумные насосы с масляным уплотнением работают за счет периодического изменения объема рабочей камеры насоса. Качество работы механических форвакуумных насосов зависит от пригонки трущихся деталей. Уменьшение обратного натекания газа достигается за счет масляного уплотнения трущихся поверхностей. Пленка масла создает непроницаемость для газа в подвижных сочленениях.

Применяемое в качестве уплотнителя масло должно иметь низкое давление паров, не окисляться на воздухе, обладать вязкостью для создания прочной уплотнительной пленки.

Турбомолекулярные высоковакуумные насосы основаны на принципе сообщения оставшимся в высоком вакууме молекулам газа направленного движения за счет быстро движущейся поверхности. Перепад давлений пропорционален скорости, площади поверхности и молекулярному весу газа.

Конструкция откачиваемого узла турбомолекулярного насоса подобна конденсатору переменной емкости. Зазор между роторными и статорными пластинами составляет около 1 мм, пластины имеют отверстия со скошенными краями, в результате чего создается радиальное движение молекул от оси насоса. Перепад давлений, следовательно, направлен от оси к боковым стенкам. В некоторых конструкциях турбомолекулярных насосов вращение ротора может достигать до 100000 об/мин.

Турбомолекулярные насосы откачивают до 10-9 мм рт. ст., но обладают селективностью: для более тяжелых газов компрессия (отношение давления на выходе к давлению на входе) больше, чем для легких. Поэтому при предельном вакууме в камере остается только водород.

Пароструйные (диффузионные) высоковакуумные насосы работают на принципе сообщения остаточным молекулам газа дополнительной скорости и основаны на захвате молекул откачиваемого газа струей пара рабочей жидкости, которая увлекает их из откачиваемого объема. Рабочая жидкость нагревается в кипятильнике, образующийся пар поступает к соплам и выходит из них с большой скоростью.

Струя пара пересекает рабочую камеру насоса. Противоположная стенка камеры охлаждена, пар конденсируется на ней, освобождая молекулы откачиваемого газа, а конденсат стекает обратно в кипятильник. К выходному патрубку насоса присоединяется форвакуумный насос.

В качестве рабочей жидкости применяют нефтяные масла специальной перегонки, кремнийорганические жидкости и ртуть.

Масляные пароструйные насосы дешевы в эксплуатации, позволяют получить вакуум до 10-8 мм рт. ст. Однако возможно попадание молекул масла в откачиваемые вакуумные камеры. Молекулы масла, проникшие в технологический объем, оседают на подложках. Для улавливания молекул масла применяют различные типы ловушек.

Геттерно-ионные насосы имеют преимущество в том, что загрязнение углеводородом вакуумных камер сведено к минимуму, поскольку в них отсутствует интенсивный источник ионов. Геттерно-ионные насосы используют явление поглощения газов осаждаемой пленкой. Поглощение протекает как в результате хемосорбции, так и "замуровывания" инертных атомов. Газ поглощается свежеосажденным на внутреннюю полость насоса слоем титана, титано-молибденового сплава или хрома при сублимационном, электронно-лучевом или ионном распылении. В последнем случае насосы называют электроразрядными. Процесс откачки геттерно-ионных насосов включает ионизацию остаточных молекул газа электронами, эмиттируемыми катодом. Эффективность ионизации зависит от вероятности встречи электрона с молекулой газа. Вероятность повышается с удлинением пути электронов. Для этого применяют ассиметрию электрического поля или внешнее магнитное поле. Предварительно обезгаженный насос может дать вакуум до 10-9 мм рт. ст.

2.4.2. Техника измерения вакуума

Приборы для измерения полных малых давлений в вакуумной технике называются манометрами. В литературе и практике употребляется также термин вакуумметры. Большинство манометров состоит из двух элементов: датчика - преобразователя сигнала и измерительного блока.

По принципу действия манометры можно свести в следующие классы:

1. Жидкостные манометры, в которых измеряемое давление или разность давлений уравновешивается давлением столба жидкости (U-образные манометры и их модификации).

Компрессионные манометры, действие которых основано на законе изотермического сжатия идеального газа (манометры Мак-Леода).

3. Деформационные манометры, использующие в качестве чувствительного элемента сильфон, мембрану и т.п. Величина деформации чувствительного элемента служит мерой давления.

4. Тепловые манометры, использующие зависимость теплопроводности газа от давления. Они подразделяются на термопарные и манометры сопротивления.

5. Ионизационные манометры, в которых давление определяется по значению ионного тока. Большая группа приборов этого класса подразделяется в свою очередь на:

а) электроразрядные, принцип действия которых основан на зависимости параметров электрического разряда в разреженном газе от давления;

б) электронные ионизационные, ионизация газа в которых осуществляется потоком электронов, ускоряемых электрическим полем.

Всю группу манометров можно также разделить на приборы прямого и косвенного действия.

Манометрами прямого действия являются приборы, которые непосредственно измеряют давление газа. Манометрические свойства этих манометров можно заранее рассчитать или получить с помощью градуировки по динамометрическим приборам. Отсчет давления манометра прямого действия принципиально не зависит от состава газа и его температуры. Эти приборы перекрывают диапазон 10 - 10-3 Па, причем их относительная погрешность тем меньше, чем выше давление. К манометрам прямого действия относятся жидкостные, компрессионные и деформационные. Манометры косвенного действия измеряют не само давление, а некоторую его функцию и, как правило, состоят из датчика (манометрического преобразователя) и радиотехнического измерительного блока. Отсчет давления (выходной сигнал) у манометров косвенного действия зависит от рода газа и его температуры.

Шкалы манометров косвенного действия откалиброваны в единицах давления или электрических единицах. В последнем случае к приборам прилагается переводная градуировочная кривая или приводится его чувствительность. Градуировочные кривые составляются при градуировке приборов косвенного действия по манометрам прямого действия и, строго говоря, верны только для условий, воспроизводящих условия градуировки.

Измерение давлений ниже 1,3310-3 Па (10-5 мм рт. ст.) практически возможно только приборами косвенного действия, поскольку усилия при таких давлениях ничтожно малы (при 1.3310-3 Па ~ 1,310-8 кгс/см2). Таким образом, давление как нагрузка теряет свой смысл. Более показателен при таких давлениях другой параметр - молекулярная концентрация, т.е. плотность частиц газа в единице

объема, которую, кстати, и измеряют манометры косвенного действия.

При измерении давлений манометрами косвенного действия точность отсчета невелика из-за влияния большого числа трудно учитываемых факторов (изменение состава газа и его температуры, сорбционно-десорбционных процессов в датчике и т.п.). Погрешность измерения давления обычно колеблется в пределах от 10 до 60 % измеряемой величины.

studfiles.net

Способ вакуумного нанесения тонких пленок

Изобретение относится к технической физике, в частности к способу вакуумного нанесения тонких пленок на поверхность твердого тела. Изобретение направлено на снижение затрат на производство, реализующее вышеуказанный способ, включая эксплуатационные расходы, повышение производительности и стабильность в работе, а также улучшение качества получаемых тонких пленок. Способ включает одновременное осаждение медленных атомов вещества и облучение поверхности ускоренными частицами, при этом в качестве ускоренных частиц используют ускоренные до энергии не менее 300 эв атомы как осаждаемого вещества, так и других веществ, при этом медленные и ускоренные атомы могут создаваться как одним источником, так и раздельными источниками. Твердое тело может находиться в атмосфере активного газа. 1 з.п.ф-лы, 2 ил.

Изобретение относится к технической физике, в частности к способу вакуумного нанесения тонких пленок на поверхность твердого тела.

Изобретение предназначено для улучшения электрофизических, химических и механических свойств поверхности изделий из металлов и сплавов, полупроводников, диэлектриков и т.д. и может быть использовано в любой отрасли, в которой требуется нанесение тонких пленок на поверхность твердого тела. Известен способ вакуумного нанесения тонких пленок путем осаждения испаряемых в вакууме частиц на поверхность твердого тела [1]. Однако известный способ вакуумного нанесения тонких пленок на поверхность твердого тела обладает рядом недостатков. Получаемые пленки обладают низкими адгезионными свойствами из-за низких энергий испаряемых атомов (доли электронвольт). Кроме того, пленки имеют микрокапельные включения, что ухудшает структуру и свойства пленки. Известен способ вакуумного нанесения тонких пленок путем осаждения на поверхность твердого тела частиц, распыленных с поверхности мишени одним из известных способов [2]. Однако известный способ вакуумного нанесения тонких пленок на поверхность твердого тела обладает рядом недостатков. Энергия осаждаемых атомов (единицы-десятки электронвольт в зависимости от материала) недостаточна для формирования широкого переходного слоя пленка-подложка, поэтому адгезия пленки невысокая. Наиболее близким к заявляемому способу по совокупности признаков следует отнести другой способ вакуумного нанесения тонких пленок на поверхность твердого тела путем одновременного осаждения медленных атомов вещества и облучения поверхности ускоренными ионами [3] . Осаждаемые на поверхность твердого тела медленные атомы, имеющие небольшую энергию (до нескольких единиц-десятков электронвольт), создаются одним из известных способов: испарение, распыление и т.д. Облучающие поверхность ускоренные ионы с энергией единицы-десятки килоэлектронвольт проникают вглубь материала, производя атомное перемешивание между пленкой и подложкой. Образующийся широкий переходной слой обеспечивает высокие адгезионные свойства пленки. К причинам, препятствующим достижению требуемого технического результата при использовании вышеуказанного способа, принятого за прототип, относится наличие заряда у ускоренных ионов. Интенсивность ускоренных ионов ограничена объемным зарядом IW3/2/M, где W - энергия ионов, М - масса иона. Соответственно это ограничивает и интенсивность потока осаждаемых атомов при сохранении соотношения между потоками ускоренных и медленных атомов. Это приводит к ограничению на скорость нанесения пленки, а значит и на производительность вышеуказанного способа. Ограничение по объемному заряду особенно существенно для тяжелых атомов (М>>1). При нанесении тонких пленок на поверхность диэлектрических материалов путем одновременного осаждения медленных атомов вещества и облучения поверхности ускоренными ионами возникает поверхностный заряд и требуется применение специальных мер по его нейтрализации, таких как: облучение поверхности электронным пучком, использование пучков положительных и отрицательных ионов одновременно и т.д. Тем самым усложняется аппаратура, реализующая такой способ, а следовательно повышаются затраты при его реализации. Сущность изобретения заключается в следующем. Изобретение направлено на снижение затрат на производство, реализующего вышеуказанный способ, включая эксплуатационные расходы. Другой задачей является повышение производительности и стабильности в работе, а также улучшение качества получаемых тонких пленок. В результате решения поставленных задач будет получен следующий технический результат. Энергетические параметры вакуумного нанесения тонких пленок на поверхность твердого тела будут существенно улучшены, в результате чего повысится производительность и возрастет надежность всех элементов устройства, реализующего предложенный способ. Затраты на его реализацию, в том числе и эксплуатационные, также будут существенно снижены, а качество получаемых тонких пленок улучшено. Указанный технический результат при осуществлении изобретения достигается тем, что в предлагаемом способе вакуумного нанесения тонких пленок на поверхность твердого тела путем одновременного осаждения медленных атомов вещества и облучения поверхности ускоренными частицами, в качестве ускоренных частиц используют ускоренные до энергии не менее 300 электронвольт атомы как осаждаемого вещества, так и других веществ. Медленные и ускоренные атомы могут создаваться как одним источником, так и раздельными источниками. Изложенная выше совокупность признаков обеспечивает достижение указанного технического результата, то есть позволяет осуществлять нанесения тонких пленок на поверхность твердого тела с повышенной производительностью и высокой надежностью всех элементов устройства, реализующего данный способ. Использование атомарных потоков позволяет увеличить интенсивность облучения в отличие от облучения ионным потоком, для которого существует ограничение на интенсивность по объемному заряду ускоренных ионов. Следовательно при сохранении соотношения между потоками ускоренных и медленных атомов можно увеличить и интенсивность потока осаждаемых на поверхность твердого тела медленных атомов вещества, получаемых одним из известных способов (испарение, распыление и т. д.). Поэтому скорость нанесения тонких пленок получается высокой. При одновременном осаждении медленных атомов вещества и облучении поверхности ускоренными атомами получаемые пленки обладают высокой плотностью и высокими адгезионными свойствами за счет атомного перемешивания в широком переходном слое пленка-подложка. Высокая интенсивность потока ускоренных атомов увеличивает диффузию внедряемых атомов вглубь материала подложки и позволяет снизить энергию ускоренных атомов вплоть до нескольких сотен электронвольт (порядка 300 электронвольт). Использование атомарных потоков, в том числе и потока ускоренных атомов при нанесении тонких пленок на поверхность диэлектрических материалов решает проблему поверхностного заряда, возникающего при использовании ионных потоков. В этом случае отсутствует необходимость применения различных методов по нейтрализации поверхностного заряда (облучение электронным пучком, применение пучков положительных и отрицательных ионов и т.д.). Это существенно упрощает аппаратуру для вакуумного нанесения тонких пленок и снижает капитальные и эксплуатационные затраты при сравнении с ранее известными решениями. Все вышеуказанное обуславливает причинно-следственную связь между признаками и техническим результатом и существенность признаков формулы изобретения. Проведенный заявителем анализ позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения. Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству. Для проверки соответствия заявляемого изобретения требованию изобретательского уровня заявитель провел дополнительный анализ известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого изобретения, результаты которого показывают, что заявляемое изобретение не следует для специалиста явным образом из известного уровня техники и не вытекает из него логически, то есть соответствует требованию "изобретательский уровень" по действующему законодательству. На фиг. 1 и 2 изображено: 1 - источник медленных атомов, 2 - источник ускоренных атомов, 3 - твердое тело, 4 - источник медленных и ускоренных атомов. Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, состоят в следующем. Источник (1) создает поток медленных атомов с энергией единицы-десятки электронвольт. Медленные атомы могут образовываться одним из известных способов, в результате испарения, распыления и т.д. Источник (2) создает поток ускоренных атомов, то есть атомов, которые специальным образом ускоряют до энергий не ниже нескольких сотен электронвольт. Получение ускоренных атомов возможно несколькими способами. Так в источнике быстрых тяжелых атомов на основе ловушки с вращающейся плазмой [4], где в результате ионизации первоначальных атомов, ускорении образованных ионов в радиальном электрическом поле и перезарядки ускоренных ионов в плазменном объеме получают поток ускоренных атомов. Ускоренные атомы могут быть получены в традиционных атомарных инжекторах, где из плазмы вытягиваются ионы, ускоряются в ионно-оптической системе и перезаряжаются на специальной мишени [5]. Потоки медленных и ускоренных атомов падают на поверхность твердого тела (3). Медленные атомы осаждаются на поверхности, а ускоренные атомы, проникая вглубь материала, создают широкий переходной слой пленка-подложка, тем самым обеспечивая высокую адгезию наносимой пленки к подложке. На фиг. 2 изображен вариант нанесения тонкой пленки, когда используется источник (4), создающий одновременно потоки медленных и ускоренных атомов. В качестве ускоренных атомов могут использоваться атомы как осаждаемого вещества, так и других веществ, в том числе и ускоренные атомы газов. Это позволяет получать многокомпонентные пленки в процессе их выращивания. В некоторых случаях твердое тело, на которое наносится тонкая пленка, может находиться в атмосфере активного газа (кислород, азот и т.д.), что позволяет получать сложные химические соединения в процессе роста пленки. Такой подход к задаче вакуумного нанесения тонких пленок на поверхность твердого тела позволяет с большой надежностью и наименьшими затратами осуществить вакуумное нанесение тонких пленок на поверхность твердого тела. Предложенный способ позволяет повысить скорость нанесения тонких пленок на поверхность твердого тела в несколько раз по сравнению с ранее известными решениями и улучшить качество получаемых тонких пленок. Таким образом, вышеприведенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий: - средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в промышленности, а именно: для вакуумного нанесения тонких пленок на поверхность твердого тела и получения необходимых технологических и эксплутационных свойств, не свойственных свойствам исходного материала; - для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов; - средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата. Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству. Литература 1. Данилин Б.С. //Применение низкотемпературной плазмы для нанесения тонких пленок, М.: Энергоатомиздат, 1989, с.32. 2. Семенов А.П. //ПТЭ, N 4, 1990, с. 26. 3. Плешивцев Н.В., Семашко Н.Н. //Итоги науки и техники, Сер. Физические основы лазерной и пучковой технологии, М., ВИНИТИ, 1989, т. 5, с. 87-89. 4. Волосов В.И. //Патент России N 2004088 C1 от 12.05.1991 г. 5. Габович М.Д., Плешивцев Н.В., Семашко Н.Н. //Пучки ионов и атомов для управляемого термоядерного синтеза и технологических целей, М.: Энергоатомиздат, 1986, с. 45-49.Формула изобретения

1. Способ вакуумного нанесения тонких пленок на поверхность твердого тела путем одновременного осаждения медленных атомов вещества и облучения поверхности ускоренными частицами, отличающийся тем, что в качестве ускоренных частиц используют ускоренные до энергии не менее 300 эв атомы как осаждаемого вещества, так и других веществ, при этом медленные и ускоренные атомы могут создаваться как одним источником, так и раздельными источниками. 2. Способ по п. 1, отличающийся тем, что твердое тело находится в атмосфере активного газа.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Нанесение тонких пленок в вакууме

Тонкие пленки металлов, полупроводников и диэлектриков широко используют в технике, например в качестве антикоррозионных и декоративных покрытий, в микроэлектронике, в оптике и др.

Такие пленки можно получать химическим и гальваским способами, разбрызгиванием расплавленного металла, газотранспортным, вакуумным способами и т. д. В микроэлектронике тонкие пленки формируют на оверхности диэлектрических подложек (различных сте-керамике) или полупроводниковых пластин. При этом преимущественно используется напыление в вакууме и термическое осаждение из газовой среды.

Напыление в вакууме основано на нагреве в вакууме исходного материала или композиции материалов до температуры, при которой средняя кинетическая энергия атомов и молекул вещества становится достаточной для их отрыва от поверхности и распространения в окружающем пространстве. Температурой испарения считается температура, при которой давление собственных паров становится равным 1,33 Па (10ˉ2 мм рт. ст.). При этой температуре давление паров испаряемого материала становится равным или на несколько порядков большим давления остаточных газов в вакуумной камере. Благодаря низкому давлению остаточных газов «горячие» молекулы и атомы испаряемого материала (особенно металла) не могут легко вступать в химическое взаимодействие с кислородом или азотом.

Испаренные частицы материала в вакууме распространяются прямолинейно и при соударении с поверхностью подложки образуют тонкую пленку.

На рис. 19.3 представлены схемы различных установок для получения тонких пленок.

Методы испарения различных материалов в вакууме различаются по способам нагрева испаряемого материала.

Наиболее простым является термическое испарение (рис. 19.3, а), когда испаряемый материал помещается на ленту из вольфрама, молибдена или другого тугоплавкого материала и через нее пропускают электрический ток силой в десятки и сотни ампер. В результате лента разогревается, материал испаряется. Такой метод применяют для материалов, имеющих температуру испарения не выше 2000-2200 °С. При нагреве испаряемый материал не должен разлагаться или вступать во взаимодействие с материалом испарителя. Компоненты сплавов или композиций должны иметь близкое друг к другу давление паров при температуре испарения. В противном случае на подложке вместо пленки сплава получится ряд слоев из отдельных материалов (по степени их летучести).

Нагрев пучком электронов (рис. 19.3,б), получаемым в электронной пушке, используется для испарения тугоплавких материалов — вольфрама, ниобия, рения и др. Он не применяется для испарения диэлектриков, так как на них быстро возникает отрицательный заряд, отражающий пучок электронов. Нагрев выполняют в водоохлаждаемом медном тигле. При этом электронный пучок фокусируется электростатическим или магнитным полем на середину испаряемого материала, который разогревается до точки испарения. Тигель благодаря охлаждению остается почти холодным и химически не реагирует с испаряемым веществом. Используют также тигли из тугоплавкой керамики.

Катодное распыление материалов (рис. 19.3, б) в отличие от методов термического испарения осуществляется за счет энергии положительных ионов, образующихся в тлеющем разряде и бомбардирующих катод, изготовленный из распыляемого материала. С помощью катодного распыления получаются пленки тугоплавких материалов, различных сплавов, диэлектриков.

Катодное распыление осуществляется следующим образом. Вакуумную камеру откачивают до давления

1,3-10ˉ3 Па, затем в нее впускают инертный газ - обычно аргон - до давления 1,3 Па. Между анодом и катодом прикладывается высокое напряжение и возбуждается тпеющий разряд. Положительные ионы аргона, ускоряясь, выбивают из катода частицы испаряемого материала.

Ионн о-плазменное распыление (рис. 19 3, г) — метод получения резистивных, проводящих и диэлектрических пленок, при котором распыление осуществляется бомбардировкой материала мишени ионами из газового разряда, формируемого между катодом и независимым анодом. Отличительной чертой его является высокий вакуум, что обеспечивает получение более чистых пленок. Электрические цепи разряда и распыления развязаны. Наиболее часто используется схема ион-но-плазменного распыления, при которой плазма генерируется в ионизационной вспомогательной камере, откуда сформированный сильным магнитным полем узкий пучок ионов направляется в главную камеру с расположенной в ней мишенью, имеющей потенциал, достаточный для ускорения ионов до энергий, необходимых для распыления материала мишени.

Реактивное распыление (рис. 19.3,д) предусматривает введение в среду тлеющего разряда реактивного газа (кислорода, монооксида углерода и др.), что позволяет получать пленки с заданными свойствами, а также пленки химических соединений основного материала с газом. Окисление или азотирование распыляемого материала происходит на поверхности мишени или в процессе формирования пленки.

studfiles.net

11.7.1. Нанесение пленок в вакууме

Испарение в вакууме

Процесс нанесения на подложку тонких пленок металлов и неметаллов с использованием термического испарения в вакууме состоит из двух этапов: испарение вещества и конденсация его частиц на подложке. При нагревании вещество обычно сначала плавится, а затем образуется пар, однако в ряде случаев некоторые материалы, минуя жидкую фазу, переходят в парообразное состояние.

Р ис. 11.7.2. Температурная зависимость давления насыщенных паров для некоторых металлов. Точками обозначены температуры плавления

ис. 11.7.2. Температурная зависимость давления насыщенных паров для некоторых металлов. Точками обозначены температуры плавления

Сверхвысокий вакуум широко используется для проведения технологических процессов создания ИС, особенно при производстве арсенид-галлиевых структур. Испарение в сверхвысоком вакууме предотвращает загрязнение поверхности подложки и осаждаемого материала остаточными газами и случайными примесями. Согласно законам термодинамики, количество молекул, покидающих единицу площади в единицу времени, определяется выражением

N=N0 exp(-Ea/KT)

где No—константа, слабо зависящая от температуры; Еа.— энергия активации для испарения, соответствующая энергии, необходимой для удаления с поверхности материала одной молекулы, находящейся в связанном состоянии. Пары над поверхностью вещества в зависимости от температуры имеют определенное давление (рис. 11.7.2).

П

оток испаренных в сверхвысоком вакууме атомов или молекул движется вследствие отсутствия столкновений и рассеяний прямолинейно (согласно кинетической теории газов). Формула для средней длины свободного пробега частиц λ имеет следующий вид:

(11.7.1)

г де N—концентрация молекул при данных давлении и температуре; δ—эффективный диаметр молекул; m—масса молекул; — среднеквадратичная скорость молекул. В табл. 11.7.1 в качестве примера приведены вычисленные по формуле (11.7.1) значения средней длины свободного пробега для молекул воздуха.

де N—концентрация молекул при данных давлении и температуре; δ—эффективный диаметр молекул; m—масса молекул; — среднеквадратичная скорость молекул. В табл. 11.7.1 в качестве примера приведены вычисленные по формуле (11.7.1) значения средней длины свободного пробега для молекул воздуха.

Таблица 11.7.1 Средняя длина свободного пробега для молекул воздуха

| Pмм рт.сг. | 760 | 10-1 | 10-2 | 10-3 | 10-5 |

| λ,см | 7,2*10-6 | 0.0547 | 0,547 | 5,47 | 547 |

Следует отметить, что интенсивность испарения частиц из точечного источника на поверхности испарителя под углом φ к нормали этой поверхности пропорциональна cos φ, а число испаренных атомов, достигших поверхности подложки, обратно пропорционально расстоянию от испарителя до подложки.

С

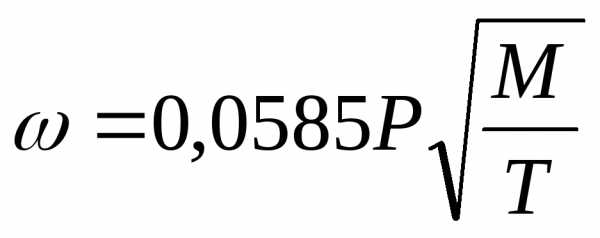

(11.7.2)

где ω — скорость испарения; Р — давление насыщенного пара; М — молекулярный вес; Т — абсолютная температура, К.

Скорость осаждения тонких пленок описывается обычно числом атомных слоев пленки, наращиваемых на поверхность подложки за секунду. Нетрудно подсчитать, что число атомов, размещающихся в монослое на 1 см2 поверхности подложки, составляет около 1015. Для получения приемлемых скоростей выращивания тонких пленок требуется давление паров источника обычно порядка 1 Па (1 мм рт. ст.==133 Па). В ряде случаев ввиду повышенной химической активности и склонности к разложению испаряемого вещества на температуру его нагрева накладываются ограничения. Для высокотемпературного нагрева обычно используют следующие методы: резистивный, индукционный, облучение световым, лазерным или электронным пучком (рис. 11.7.3).

Испарение сплавов

Для получения тонких пленок с заданными физико-химическими свойствами возникает необходимость производить испарение многокомпонентных веществ. В любом, даже самом чистом, материале находятся примеси, концентрация которых обычно лежит в интервале 10-6—10-3 ат.%. Таким образом, получение пленок всегда связано с испарением или распылением концентрированных или разбавленных растворов.

Согласно закону Рауля, парциальное давление паров К-го компонента в растворе Рк связано с концентрацией К-го компонента в паре Спк или растворе Сжк следующим соотношением:

Pк=Cпк Робщ = Р0к Сжк (11.7.3)

где Робщ—общее давление в системе; Рк—давление насыщенных паров чистого компонента К.

Реальные вещества строго не подчиняются этому закону, для них вводится так называемый коэффициент активности для К-го компонента в растворе ак. Коэффициент активности показывает, насколько сильно поведение компонента в растворе отличается от закона Рауля (11.7.3)

Pк=ак Р0к Сжк (11.7.4)

Основным параметром, характеризующим испарение сплавов, является коэффициент межфазового разделения Кмр, позволяющий рассчитать состав пара при заданном составе испаряемого материала. Для двухкомпонентного сплава он определяется так:

(11.7.5)

Уравнение (11.7.5) обычно используется для нахождения состава пара при испарении многокомпонентных составов. Основной трудностью в этих расчетах является определение вида функции a=f(P, Т, С), которая может быть найдена методами статистической физики или же определена экспериментально.

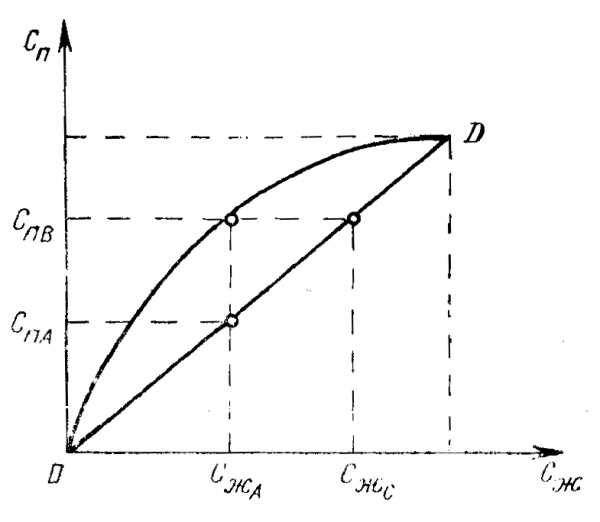

Рис. 11.7.3. Зависимость концентрации пара от концентрации жидкости при постоянной температуре

В практических расчетах обычно пользуются диаграммами (рис. 11.7.3). Прямая Линия OD соответствует идеальному раствору, подчиняющемуся закону Рауля (11.7.3). При испарении реальной жидкости состава СжА равновесная концентрация пара соответствует Спв. В зависимости от степени отклонения системы от равновесия концентрация пара у поверхности подложки может меняться от точки СпА до СПВ. Концентрация пара состава СПВ ведет к образованию фазы состава Сжс. Таким образом, испарение компонента сплава с концентрацией СжА при постоянной температуре приводит в зависимости от сдвига равновесий к конденсации состава, меняющегося от СжА до Сжс.

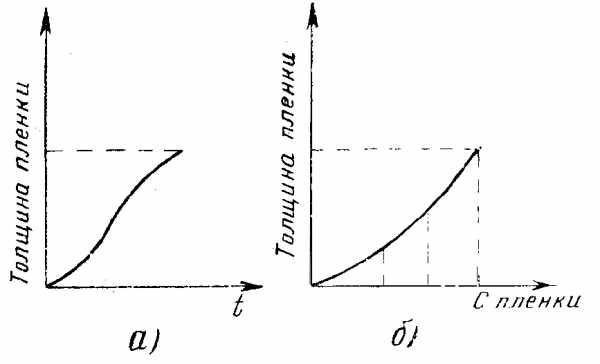

Получение тонких пленок сплавов связано со значительными трудностями, связанными в частности с различными скоростями испарения компонентов, состав пленки при этом может значительно отличаться от состава испаряемого материала (рис. 11.7.4).

Рис. 11.7.4. Зависимость толщины (а) и состава (б) пленки от времени испарения при конденсации бинарного сплава

Профиль распределения концентрации одного из компонентов осажденной пленки зависит также от скорости диффузии компонентов к поверхности испарения из глубины расплава. Диффузия в жидкости может происходить как из-за наличия градиента концентрации, так и градиента температуры (термодиффузии). На практике в целях предотвращения этого процесса, а также процессов термоконвективного и конвективного переносов расплав энергично перемешивают.

Из сказанного выше следует, что состав осаждаемых пленок зависит как от характера взаимодействия компонентов в расплаве, так и от их индивидуальных физических свойств. Немаловажное значение имеют конкретные характеристики используемой аппаратуры, степень автоматизации управления процессом и контроля свойств выращиваемой пленки, состава расплава и других характеристик.

studfiles.net

Контрольные вопросы

Какие методы применяются для получения пленок ?

Применение пленок в полупроводниковом производстве.

Структурные дефекты пленок термического диоксида кремния.

Основные свойства .

Кинетика процесса термического окисления.

Как зависит толщина пленки от времени окисления?

Какими технологическими параметрами определяется скорость окисления?

Влияние примесей, содержащихся в кремнии на процесс окисления.

Способы контроля толщины диэлектрических пленок.

Литература

1. Барыбин А.А., Сидоров В.Г. Физико-технологические основы электроники. – СПб.: Лань, 2001.

2. Процессы микро- и нанотехнологии / Т.И. Данилина, К.И. Смир- нова, В.А. Илюшин, А.А. Величко. – Томск: ТУСУР, 2005.

3. Курносов А.И., Юдин В.В. Технология производства полупроводниковых приборов и интегральных схем. – М.: Высш. шк., 1986.

Лабораторная работа №3

Метод вакуумного напыления

Цель работы – ознакомиться с процессом термического вакуумного напыления алюминия на полупроводниковую подложку.

1. Метод термического нанесения пленок в вакууме

Процесс нанесения тонких пленок в вакууме состоит в создании направленного потока атомов или молекул и последующей их конденсации на подложке. При этом одновременно протекают три основных процесса: генерация направленного потока частиц осаждаемого вещества; пролет частиц в вакууме от источника к подложке; осаждение (конденсация) частиц на поверхности с образованием тонкопленочных слоев. При нанесении тонких пленок используют два метода генерации потока частиц в вакууме: термическое испарение и ионное распыление. В этой лабораторной работе изучается метод термического испарения.

Зависимость давления равновесного (насыщенного) пара вещества от температурыопределяется из условия термодинамического равновесия пар – твердое тело, пар – жидкость и выражается формулой

где и– константы, характеризующие природу вещества. Температура, при которой давление насыщенного пара составляет приблизительно 1,3 Па, называется условной температурой испарения. Условная температура испарения большинства элементов выше их температуры плавления, т. е. испарение происходит из жидкого состояния. Некоторые вещества имеют условную температуру испарения ниже температуры плавления. Они достаточно интенсивно испаряются из твердого состояния. Процесс перехода вещества из твердого состояния в парообразное, минуя жидкую фазу, называют сублимацией (или возгонкой).

Для определения скорости испарения, т. е. количества вещества, покидающего поверхность исходного вещества в единицу времени, необходимо воспользоваться максвелловским распределением молекул по скоростям, показывающим, какая доля частиц из общего количестваобладает скоростями в диапазоне отдо:

Здесь – компонент скорости, перпендикулярный к границе раздела;– число молекул в единице объема исходного вещества, м3; – масса молекулы, кг;– постоянная Больцмана, Дж/К;– температура испарения,K.

Число молекул , испаренных с единицы площади поверхности в единицу времени, т. е. скорость испарения с единичной площади поверхности, можно определить интегрированиемв пределах отдо. Здесь– скорость молекулы, при которой она покинет поверхность и перейдет в газовую фазу. Поскольку этот параметр неизвестен, для расчета скорости испарения применяется другой подход.

Рассмотрим случай, когда испаряемое вещество находится в термодинамическом равновесии со своим паром, который в этом случае называется насыщенным. При этом температура одинакова во всех точках системы и равна . Распределение молекул пара по скоростям также можно считать максвелловским, описываемым приведенной выше формулой, однако при нахождении скорости конденсации интегрировать необходимо от 0 до. В результате получаем

где – число молекул в единице объема паровой фазы.

Воспользуемся для пара уравнением состояния идеального газа. Для единичного объема

где – давление насыщенного пара, Па. Тогда

В состоянии равновесия , поэтому скорость испарения с единицы площади поверхности равна

Оценим скорость испарения алюминия при . Масса ато- ма, определяемая произведением относительной атомной массы элемента (27 для алюминия) на величину атомной единицы мас- сы (кг), равнакг,Дж/К и= = 1423 K. Тогдакг/(м2с).

При испарении сплавов, как правило, компоненты сплава испаряются независимо один от другого, подобно чистым металлам. Однако следует учитывать, что давления паров компонентов отличаются от давления паров чистых металлов при той же температуре. При испарении соединений возможна диссоциация молекул с преимущественным испарением более летучего компонента. Действие этих факторов приводит к тому, что состав потока испаренных частиц будет изменяться во времени. В связи с этим при напылении пленок сложного состава часто используются индивидуальные источники для каждого компонента соединения. При этом появляется возможность управления составом конденсирующейся пленки путем изменения температур источников.

Скорость конденсации зависит от конфигурации испарителя и подложки. В случае точечного источника вещество испаряется с одинаковой скоростью во всех направлениях. В случае поверхностного испарителя количество испаренного вещества зависит от направления испарения. Если частицы в потоке не испытывают столкновений (такой поток называется молекулярным), то их движение аналогично распространению лучистой энергии и может быть описано известными из оптики соотношениями.

В соответствии с законом косинуса Ламберта–Кнудсена количество вещества , испаряемого элементом поверхности, проходящего в телесном углепо направлению, образующему уголс нормалью к поверхности испарителя (рис. 4), равно, где– общее количество вещества, испаренного с испарителяза время.

Если вещество поступает на площадку, наклоненную к направлению пучка на угол , то количество вещества, осажденного на такую площадку, равно

Поскольку , где– плотность,– толщина пленки, то

Скорость конденсации определяется как.

Если подложка расположена параллельно поверхности испарителя и – расстояние между ними, то, а(рис. 5).

Тогда для поверхностного испарителя

для точечного –

Если площадка испарения не является бесконечно малой, то при определении толщины пленки необходимо произвести интегрирование по

Важным параметром пленки является равномерность распределения ее толщины на поверхности подложки. Из полученных формул следует, что при испарении из источника малой площади толщина пленки не является однородной вследствие неоднородности количества частиц, достигающих различных точек подложки в единицу времени. Максимально различающимися по толщине являются участки пленки в центре и на краю пластины. Отношение этих толщин для поверхностного испарителя равно для точечного –где– радиус подложки. Наиболее простым способом снижения неравномерности является увеличение расстояния. Однако это уменьшает скорость конденсации пленки. В такой ситуации рационально проводить одновременное напыление на партию пластин, размещенных на подложкодержателе сферической формы. В некоторых системах подложки для повышения однородности толщины совершают сложное планетарное движение.

Применение «оптического» приближения при выводе выражения для скорости конденсации можно считать обоснованным, если перенос вещества от источника к подложке происходит в режиме молекулярного потока. При осуществлении такого режима обеспечивается максимальная для системы заданной геометрии скорость роста пленки и снижаются потери испаряемого материала. Режим молекулярного потока реализуется, если исключены взаимные столкновения частиц потока друг с другом и их рассеивание молекулами газа рабочей камеры. Для этого необходим достаточно глубокий вакуум.

Вакуум принято условно разделять на низкий, средний, высокий и сверхвысокий. Критерием разделения является отношение , где– средняя длина свободного пробега молекул газа, определяемая их взаимными столкновениями и соударениями со стенками, а– характерный линейный размер вакуумной камеры. Очевидно, что значениезависит от концентрации молекул и, следовательно, от давления. Для определенного газа при постоянной температуре произведе- ниеявляется константой. Если единицы измеренияи– метр и паскаль, то, например, для воздухапри 20 °С.

При низком вакууме . Молекулы при этом испытывают постоянные столкновения друг с другом, вследствие чего их пути представляют собой ломаные линии. На стенках сосуда постоянно имеется слой адсорбированных молекул. Примерная область давлений, соответствующая низкому вакууму –Па.

Высокий вакуум характеризуется тем, что . Взаимодействие между молекулами из-за их малого количества практически исчезает, и они движутся прямолинейно в пределах предоставленного объема, сталкиваясь в основном со стенками сосуда. Примерная область давленийПа. Средний вакуум характеризуется тем, что. Ему соответствует область давленийПа. Сверхвысокий вакуум реализуется при давлениях нижеПа.

Для анализа процессов, происходящих при нанесении тонких пленок, большое значение имеет соотношение длины свободного пробега частиц потока наносимого вещества и расстояния от источника до подложки.

При нанесении пленок в среднем вакууме часть частиц испаренного вещества попадает на подложку без столкновений. Другая часть претерпевает большое количество столкновений с молекулами газа, первоначальное направление движения полностью нарушается. В результате некоторые частицы конденсируются на стенках камеры, образуя равномерное пленочное покрытие, или даже осаждаются на обратной стороне подложки.

При нанесении пленок в высоком вакууме частицы осаждаемого вещества летят независимо друг от друга по прямолинейным траекториям без взаимных столкновений и столкновений с молекулами газа, не изменяя своего направления (молекулярный поток), и конденсируются на стенках камеры и поверхности подложки.

Таким образом, если вакуум недостаточно высокий, замет- ная часть частиц не попадает на подложку. Однако уже при давлении р = Пасоставляет 50 см, что превышает реальное расстояние от испарителя до подложки (обычно не более 30 см). Таким образом, для создания прямолинейных траекторий движения молекул вещества в пространстве между испарителем и подложкой необходимо давление порядкаПа.

При нанесении пленки на подложку падают два разных потока: полезный – атомы осаждаемого вещества и фоновый – молекулы остаточных газов. Остаточные газы, поглощаемые растущей пленкой, ухудшают электрофизические параметры пленки (повышается ее сопротивление, уменьшается адгезия, возникают внутренние напряжения и др.). Чем больше в остаточной атмосфере вакуумной камеры примеси активных газов, тем сильнее их отрицательное влияние на качество наносимых пленок. Для снижения этого влияния в некоторых случаях требуется понижение давления до уровня Па или ниже.

Все вакуумные установки для нанесения тонких пленок состоят из следующих основных элементов: источника потока частиц осаждаемого материала, вакуумной системы и транспортно-позиционирующих устройств. Нанесение пленок производится в вакуумной камере. В ней имеются источник наносимого материала и подложкодержатель. В типовой установке вакуумная камера – это цилиндрический колпак из нержавеющей стали, который может подниматься вверх для доступа к подколпачным устройствам. В опущенном состоянии колпак герметизируется прокладкой из вакуумной резины. Колпак оборудован краном для напуска в камеру воздуха и датчиками для измерения вакуума.

studfiles.net