ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВАДВУХСЛОЙНОЙ СОЭКСТРУЗИОННОЙ ПЛЕНКИ ПЭВД, ПЭНД, ЛПЭВД, ПП, СЭВ (EVA) серия - SJ -. Технический паспорт экструдера для производства пленки

Экструдеры ЭПК для переработки полиэтилена, полипропилена, ПВХ-пластиката и других полимерных материалов

Данное оборудование указано в следующих разделах каталога:

Экструдер ЭПК36х30М

Экструдер ЭПК45х30

Экструдер ЭПК50х27

Экструдер — это машина для непрерывной переработки полимерного сырья (гранул, дробленки, агломерата) в однородный расплав и придания ему формы путём продавливания через экструзионную головку и специальное калибрующее устройство, сечение которого соответствует конфигурации готового изделия.

Исходное сырьё засыпается (вручную или с помощью специального загрузчика) в бункер экструдера. Из бункера, минуя горловину загрузочной воронки, сырьё попадает в загрузочную зону шнека, а затем транспортируется по цилиндру пластикации. От сдавливания, перемешивания и контакта с нагретым цилиндром и шнеком полимерное сырьё расплавляется и превращается в однородную массу — расплав.

Возможно изготовление экструдеров для переработки полипропилена, полиэтилена, пластифицированного ПВХ и других полимерных материалов.

Конструкция экструдеров

Экструдеры одношнековые ЭПК имеют оптимальную компоновку: на единой раме смонтированы специальный вертикальный редуктор со встроенным упорным подшипником и асинхронный электродвигатель, расположенный под узлом пластикации и соединенный с редуктором упругой муфтой. Шнек вставляется непосредственно в выходной вал редуктора. Такая схема расположения элементов позволяет сократить размеры экструдера, что упрощает его транспортировку и обслуживание.

Электрошкаф с системой тепловой автоматики, приборами управления всей технологической линией и пультом оператора прикреплен так же к единой раме. Сосредоточение важнейших приборов в одном месте позволяет минимизировать количество обслуживающего персонала — для управления необходим всего один оператор (для обслуживания полноценной экструзионной линии кроме оператора необходимо наличие одного или двух подсобных рабочих, общее количество персонала зависит от назначения и мощности экструзионной линии).

Система тепловой автоматики включает в себя температурные зоны экструдера, а так же дополнительные зоны для управления нагревом головок или фильер. Для контроля и управления каждой зоной используется отдельный прибор тепловой автоматики. Это позволяет тонко регулировать температуру на каждом участке, что (при правильном использовании) благоприятно сказывается на качестве получаемого расплава.

Поверхности шнека и цилиндра пластикации насыщаются азотом, что придаёт им долговечность и коррозионную стойкость.

Экструдеры, предназначеные для работы в составе трубных и плёночных линий, оснащаются барьерными шнеками, обеспечивающими наивысшее качество расплава и отличную производительность.

Принцип действия барьерного шнека состоит в разделении твердого материала и расплава в зоне плавления. На данном участке шнек имеет дополнительный виток, который не касается стенки цилиндра. Таким образом, образуются два канала шнека:

- в начале — небольшого объема для расплава и значительного — для гранул,

- а в конце наоборот: большой объем — для расплава и небольшой — для нерасплавленного полимера.

Через барьерный виток расплав из канала с гранулами перетекает в канал с расплавом.

Экструдеры, предназначенные для работы в составе линий для производства профиля из пластифицированного ПВХ, имеют увеличенный диаметр шнековой пары и уменьшенную частоту вращения шнека.

Оба типа экструдеров комплектуются частотными преобразователями «Дельта Электроникс», позволяющими бесступенчато регулировать частоту вращения шнека и, соответственно, производительность по расплаву.

Технические характеристики экструдеров

Экструдеры для переработки ПВД, ПНД и ПП

ПВД, ПНД и ПП — полиэтилен высокого давления, полиэтилен низкого давления и полипропилен соответственно.

| Модель | Мощность привода, кВт | Производительность, кг/ч, макс. | Габариты, Д×Ш×В, мм | Масса, кг | |

| ЭПК 36x30 | 36 | 15 | 50 | 1450×850×1400 | 580 |

| ЭПК 45x30 | 45 | 30 | 85 | 1850×900×1400 | 900 |

| ЭПК 60x30 | 60 | 55 | 140 | 2400×1300×1400 | 1300 |

| ЭПК 75x30 | 75 | 90 | 250 | 2600×1600×1400 | 2300 |

Экструдеры для переработки ПВХ-пластиката

ПВХ-пластикат — пластифицированный поливинилхлорид.

| Модель | Диаметр шнека, мм | Мощность привода, кВт | Производительность, кг/ч, макс. | Габариты, Д×Ш×В, мм | Масса, кг |

| ЭПК 40x27 | 40 | 11 | 50 | 1450×850×1400 | 580 |

| ЭПК 50x27 | 50 | 15 | 70 | 1850×900×1400 | 800 |

| ЭПК 60x25 | 60 | 22 | 100 | 2400×1000×1400 | 1100 |

Чтобы получить готовое изделие, кроме экструдера необходимо ещё несколько устройств, которые вместе составляют экструзионную линию.

Экструзионные линии позволяют получать на выходе гранулят, плёнку, трубы, профили из ПВХ-пластиката и т.д.

Экструдер ЭПК75 с трубной головкой

Пленочный экструдер | polymerproject.ru

Пленочный экструдер.

Пленочные экструдеры предназначены для производства полиэтиленовой пленки из полиэтилена высокого и низкого давлений, линейного полиэтилена и различных композиций.

При выборе пленочного экструдера и для эффективной его работы необходимо учитывать ряд факторов, влияющих на получение высококачественных изделий.

К таким факторам можно отнести:

- Технические характеристики получаемых изделий

- Качество рабочих деталей экструдера

- Спектр полимеров для переработки

- Возможность легкой настройки

- Изменение в комплектации оборудования

- Гарантийный сервис

Если вы столкнулись со сложностями в решении задач производства пленочных изделий и нуждаетесь в совете, то специалисты компании Полимер Проект всегда будут рады помочь подобрать правильное решение и определить какой из пленочных экструдеров оптимально удовлетворит ваши потребности.

Пленочные экструдеры предназначены для производства широкого спектра пленок различного назначения: термоусадочные, парниковые, пленки для производства пакетов и пр.

Различают экструдеры: для производства ПНД пленки, для производства ПВД пленки и универсальные.

1. Продукцию из ПНД, или полиэтилена низкого давления, отличает прочность при растяжении и сжатии (выше, чем у ПВД), низкое сопротивление удару и раздиру, высокая водопроницаемость и химическая стойкость.

Пленки из ПНД — это прекрасная преграда влаге. Стойки к жирам и маслам. Материал, изготовленный из полиэтилена низкого давления, отличает так называемое «шуршание» при сминании материала.

2. Полиэтилен высокого давления (ПВД) широко применяется для производства различного вида пленок и пакетов.

Пленки из полиэтилена высокого давления обладают такими свойствами, как: прочность при растяжении и сжатии (однако ниже, чем у ПНД), стойкость к удару и размягчению. Пленки водо- и паронепроницаемы, однако проницаемы для газов, поэтому непригодны для упаковки продуктов, чувствительных к окислению. Пленки из ПВД имеют высокую химическую стойкость, однако имеют низкую жиро- и маслостойкость. Продукцию из полиэтилена высокого давления отличает гладкость на ощупь, мягкость и блеск материала.

Экструзионные линии предназначены для производства рукавной пленки из полиэтилена высокого и низкого давления (ПЭВД, ПЭНД), а так же из линейного полиэтилена высокого давления (ЛПЭВД). В основе производства лежит метод экструзии — продавливание расплава полимерного материала через экструзионную головку с последующим раздувом рукава, охлаждением и намоткой готовой пленки в рулон. Гранулированное полимерное сырье загружается в бункер экструдера для пленки, через который попадает во вращающийся шнек, где по мере продвижения расплавляется под действием нагревателей и давления, создаваемого самим шнеком. Расплав полимера продавливается через фильтр в экструзионную головку. Выходящий из головки расплав раздувается в рукавную пленку за счет давления воздуха, находящегося внутри рукава. Охлаждение пленочного рукава производится обдувом его наружной поверхности. Из устройства вытяжки через систему валов пленка попадает в устройство намотки в рулоны. Основная область применения пленочного экструдера — производство широкого спектра пленок различного назначения: термоусадочные, парниковые, пленки для производства различного типа пакетов и другой упаковки.

Оборудование, предлагаемое компанией, соответствует международным стандартам качества ISO и при этом существенно отличается от аналогов только уровнем цен. Отличительной особенностью всего оборудования является его высокая производительность, простота в обслуживании, надежность в эксплуатации и высокое качество выпускаемой продукции.

"Продаю экструдер", "предлагаю оборудование для многослойной пленки" — такие сообщения часто можно встретить на досках объявлений. Однако не спешите звонить их авторам — при покупке упаковочной продукции лучше иметь дело с профессионалами. Вы всегда можете оценить уровень качества предлагаемого нами экструзионного оборудования. Мы обеспечиваем оперативный и квалифицированный сервис.

Дополнительную информацию об экструзионном оборудовании Вы можете получить по телефону +7 (495) 995-82-46.

www.polymerproject.ru

Экструдер

Описание

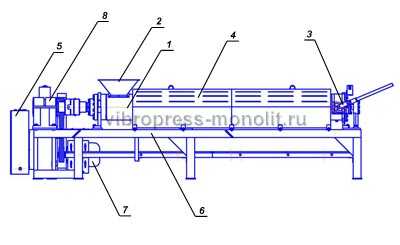

Экструдер - установка для перемешивания и разогрева компонентов полимерпесчаного композита (песок, полимер, краситель) и получения однородной тестообразной массы (термопласткомпозита), с определенной температурой.

Основные преимущества экструдера Мастек:

- полностью автоматическое управление нагревом - автоматический процесс контроля за температурой контролерами при приготовлении термопласткомпозита, исключается человеческий фактор (ошибки в технологии нагрева), экономия энергии

- индукционный нагрев, нагрев происходит в четырех рабочих зонах (отличие от нагрева ТЭНами: меньшая инерционность нагрева, отсутствие риска пережога смеси, большой ресурс работы, экономичный расход электроэнергии)

- большая производительность по готовой массе (приготовленного композита хватает для работы двух прессов), это связанно с оптимально подобранными диаметром и длиной трубы (камеры перемешивания) экструдера, в которой происходит смешивание и разогрев

- мощный надежный привод и шнек, вынесенные необслуживаемые подшипниковые узлы

- высокая производительность, возможность работы в 3-х сменном режиме без уменьшения гарантии, полная гарантия 1 год

Экструдер состоит из рамы, на которой смонтированы электродвигатель, редуктор, корпус с бункером, опора и отсекатель. Вращение от двигателя передается через клиноременную передачу и редуктор на шнек. Шнек представляет собой вал на котором крепятся витки и лопатки. Шнек состоит из трех частей. Рабочая часть шнека находится в трубе закрытой с двух сторон фланцами. На передней части трубы находится бункер для загрузки компонентов. На выходном фланце экструдера установлен отсекатель (задвижка).

Принцип работы экструдера

Загрузка компонентов (полимер, песок, краситель) осуществляется в бункер экструдера. При загрузке компонентов отсекатель должен быть закрыт. Компоненты проходя по корпусу экструдера перемешиваются и нагреваются до определенной температуры (температура зависит от типа применяемого полимера). Температура поддерживается и контролируется автоматически контролером. При этом расход электроэнергии небольшой, индукционные катушки работают попеременно, поддерживая тем самым определенную температуру). Перемешенная и нагретая масса выходит наружу определенной порцией. Порция регулируется и перекрывается отсекателем. Далее нагретая масса переносится и укладывается в прессформу пресса для дальнейшей формовки.

Характеристики

| Производительность по готовой массе | 150...250 кг/ч |

| Скорость вращения шнека | 25 об/мин |

| Диапазон регулирования температуры | 100...400 град |

| Погрешность температуры | 0,1 град |

| Направление вращения шнека | по часовой стрелкесо стороны редуктора |

| Общая мощность установки экструдер: | 51 кВт |

| - мощность привода экструдера | 11 кВт |

| - мощность индукционных нагревателей | 40 (10 х 4) кВт |

| Напряжение питания / частота | 380В, 50Гц |

| Габаритные размеры д х ш х в | 4270х935х1370 мм |

| Вес экструдера | 1720±20 кг |

Цифрами на схеме обозначены:

1.Корпус экструдера. 2.Загрузочный бункер. 3.Задвижка с отсекателем. 4.Защитный кожух нагревательных элементов. 5.Пульт управления. 6.Рама. 7.Эл.двигатель. 8.Редуктор.

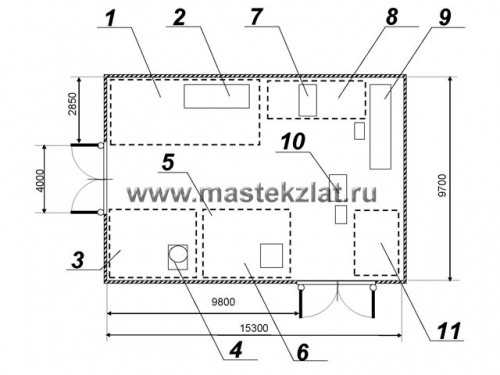

Схема производства

Цифрами на схеме обозначены: 1. Участок сушки песка; 2. Агрегат для сушки и просеивания песка; 3. Участок переработки мягких полимерных отходов; 4. Агломератор; 5. Участок переработки твердых полимерных отходов; 6. Дробилка для пластмасс 7. Смеситель 150л; 8. Участок подготовки смеси для переработки в экструдере; 9. Экструдер для получения термопласткомпозита; 10. Пресс гидравлический 100т; 11. Место для вылеживания готовой продукции; |

Рекомендуем ознакомиться

Комплекс МАСТЕК-Полимерпласт

от 1 921 400 руб.

Пресс формовочный

от 759 000 руб.

Агрегат для сушки песка

от 350 000 руб.

Агломератор

от 270 940 руб.

Смеситель 150 л

от 150 000 руб.

vibropress-monolit.ru

Многослойные ламинированные пленки | ПластЭксперт

соэкструзией.Облагораживание упаковочных материалов объясняется стремлением к обеспечению качества пакуемых продуктов, а тем самым – удлинению срока годности, расширению области применения как с точки зрения ассортимента продуктов, так и более выгодных систем консервирования и упаковки, обеспечением пакуемых продуктов такими презентативными свойствами, которые бы не только закрепили их на рынке, но также обеспечили рост продаж.

Уже давно обратили внимание на возможности, которые дает упаковочный материал, созданный путем соединения искусственных пластмасс с материалами, называющимися традиционными, — бумага или алюминиевая фольга, а также взаимное соединение в одном материале различных пластмасс, для использования существенных свойств каждого из них. В последние двадцать лет особое значение приобрели пленки, получаемые соэкструзией, важным преимуществом которых по сравнению с ранее применявшимися ламинатами, производившимися из уже готовых пленок, является экономичность процесса.

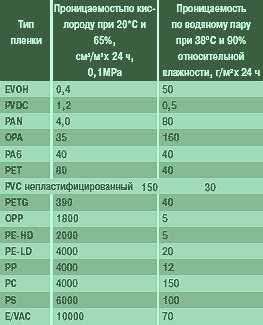

Соединение искусственных пластмасс, нередко с диаметрально противоположными свойствами, продолжает иметь существенное значение в современных упаковочных технологиях. Непроницаемость по отношению к газам является одним из основных качеств, принимаемых во внимание при подборе пластмасс в качестве составляющих многослойных упаковочных материалов. Барьерные свойства пластмассовых пленок по отношению к проницаемости кислорода представлены в таблице 1.

Таблица 1. Барьерные свойства пластмассовых пленок, соотнесенные по сравнимой толщине в 25 мкм

Для получения многослойных пластмассовых пленок, в том числе с использованием алюминиевой фольги и бумаги, применяются следующие технологии:

- «мокрая»;

- «сухая»;

- под давлением;

- с использованием расплавленных масс;

- соэкструзии, являющейся отдельной технологией получения многослойных пленок.

Целесообразно различать понятия «многослойная пленка, получаемая путем ламинирования», которую в данной статье мы будем именовать «ламинат», и «многослойная пленка, получаемая методом соэкструзии». Традиционно термин «ламинат» относится к материалу, получаемому путем соединения — чаще всего склеивания — готовых пленок. Число пленок, входящих в состав ламината, равняется количеству его слоев. Например, материал РА/РЕ, полученный склеиванием пленок, является двухслойным ламинатом. Однако соэкструзионная пленка с той же самой толщиной слоев РА и РЕ, в которой толщина связывающего слоя необязательно должна быть больше толщины клеевого слоя в упомянутом выше ламинате, считается уже трехслойным материалом. Поэтому, говоря о соэкструзионной технологии, лучше использовать термин «соэкструзионная пленка».

«Мокрое» ламинирование

При «мокром» способе ламинирования (рис. 1) удаление растворителя (в данном случае воды) из клея происходит в туннельной сушилке после соединения слоев. Необходимым условием является применение в качестве одного из слоев бумаги, образующей пористый слой, позволяющий воде испаряться. Для «мокрого» ламинирования используются как крахмальные, так и синтетические клеи. Эта система применяется чаще всего для ламинирования алюминиевой фольги различными видами бумаги или картона. Чем глаже бумажная поверхность, тем меньше расход клея. Двухслойные ламинаты алюминиевой фольги с бумагой часто используются для последующего экструзионного покрытия полиэтиленом.

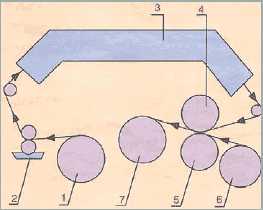

Рис. 1. Схема «мокрого» ламинирования 1 — пленка для нанесения клея, 2 — нанесение клея, 3 — бумажная лента, 4 — ламинирующие цилиндры, 5 — нанесение покрытия, например, защитного на алюминиевую фольгу, 6 — туннельная сушилка, 7 — ламинат.

«Сухое» ламинирование с растворителем

В системе «сухого» ламинирования (рис. 2) чаще всего используются двухкомпонентные полиуретановые клеи с растворителем. Полимеризация полиуретана начинается после смешивания составных частей, например, полиэфирного с изоциановым, и усиливается во время испарения растворителя в туннельной сушилке. Ускорения полимеризации, а значит, увеличения стойкости соединения слоев ламината, добиваются путем подогрева ламинирующего цилиндра. Технология сухого ламинирования с растворителем традиционно используется в производстве ламинатов, являющихся взаимным соединением пластмассовых пленок, например: PA/PE-LD, PET/PE-LD, в том числе в виде металлизированных пленок, а также пластмассовых пленок с алюминиевой фольгой.

Рис. 2. Схема «сухого» ламинирования с растворителем 1 — «несущая» пленка для нанесения клея, 2 — нанесение клея, 3 — туннельная сушилка, 4,5 — ламинирующие цилиндры, 6 — комплементарная пленка, 7 — ламинат.

Ламинирование без растворителя

В настоящее время при ламинировании готовых пластмассовых пленок преобладает технология без применения растворителя. При этой технологии (рис. 3) одно- или двухкомпонентный клей, чаще всего полиуретановый, наносится в слегка подогретом состоянии. Очень липкий клей необходимо нанести равномерно, притом что грамматура слоя очень маленькая, около 1 г/м2. Предварительная грамматура клея, подаваемого из емкости, устанавливается с помощью вращающихся навстречу друг другу валов 2 и 3. Регулировка точной грамматуры клея обеспечивается с помощью валов 3 и 4. Ламинирование пленки происходит в системе из трех ламинирующих валов непосредственно после нанесения клея. Существенным преимуществом ламинирования без растворителя является исключение туннельной сушилки, необходимой как при «мокром», так и при «сухом» способе ламинирования с растворителем. Благодаря этому очень сильно уменьшается потребление энергии в процессе ламинирования. Упомянутая технология широко применяется, например, при взаимном ламинировании пленки ОРР, в том числе с участием металлизированных пленок. Развитие технологии ламинирования без растворителя оживил межслойную печать, отличающуюся эстетическими (видимая сквозь слой пленки печать имеет высокий блеск), функциональными (печатный текст не стирается), а также гигиеническими (отсутствует угроза непосредственного контакта пакуемого продукта с типографской краской) свойствами.

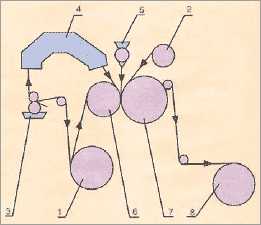

Рис. 3. Схема ламинирования без растворителя Валы 1 — стальной и 2 — обрезиненный забирают клей из емкости 8, валы 2 и 3 — стальной устанавливают предварительную грамматуру слоя клея, валы 3 и 4 — обрезиненный устанавливают точную грамматуру слоя клея, 5,6,7 — система из трех ламинирующих валов, 9 — покрытая клеем пленка, 10 — комплементарная пленка для ламинирования, 11 — ламинат.

Ламинирование расплавленным полимером

Ламинирование с использованием расплавленного полимера в качестве связующего вещества (рис. 4) является технологией, производной от покрытия методом экструзии. Она находит применение при производстве длинных серий промышленных ламинатов алюминиевой фольги с бумагой, реже — с пластмассовыми пленками. Соединение двух лент из различных материалов происходит здесь при участии тонкой струйки выдавливаемого из плоской дюзы полимера, чаще всего это PE-LD. Расплавленный полиэтилен подается из щелевой дюзы экструдера непосредственно на соединяемые материалы. Соединяемые материалы дожимным роликом прижимаются к охлаждающему цилиндру (chill roll).

Рис. 4. Схема ламинирования с использованием расплавленного полимера 1,2 — ламинируемые пленки, 3 — дополнительная возможность нанесения покрытия перед печатью, 4 — туннельная сушилка, 5 — выдавливание расплавленного полимера, 6,7 — ламинирующие цилиндры, 8 — ламинат.

Ламинирование с использованием расплавов

Ламинирование с использованием расплавов осуществляется путем нанесения между соединяемыми слоями (рис. 5) расплавленных смесей воска и полимера, обычно сополимера этилена с винилацетатом или соответствующего микровоска. Расплавленная масса с помощью вала наносится на один из слоев, который соединяется с другой лентой материала при использовании сжимающих валов. Эта система ламинирования применяется главным образом для соединения алюминиевой фольги с различными видами бумаги. Стойкость слоев к отрыву в этой системе значительно ниже по сравнению с прочими системами ламинирования. Охарактеризованные выше методы ламинирования, за исключением соединения с использованием расплавленного полимера, используются на многих предприятиях.

Рис. 5. 1,2 — места раскручивания соединяемых материалов, 3 — нанесение расплавленной массы, 4 — ламинирующие ролики, 5 — охлаждающий цилиндр, 6 — место скручивания ламината.

Производство многослойных пленок методом соэкструзии

Соэкструзия относится к системам облагораживания упаковочных материалов, которая имеет особое значение в современной упаковочной технологии. Одним из основных преимуществ производства многослойных пленок методом соэкструзии является экономия, обусловленная тем, что готовый материал получается непосредственно из гранулятов пластических масс в ходе единого технологического процесса. Кроме того, соэкструзионная технология предусматривает безотходное производство. В равной степени береговые обрезки и другие отходы производства могут быть использованы для создания срединного слоя, в том числе в случае, когда производимая пленка предназначена для непосредственного контакта с пищевыми продуктами.

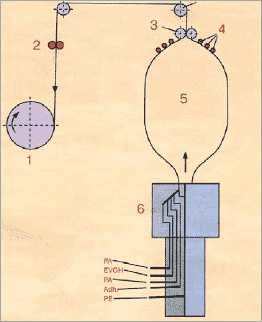

В производстве соэкструзионных пленок находят применение те же типы экструдеров, что и в производстве однородных пленок (конечно же, с полностью иным решением головок экструдеров). В процессе соэкструзии используются как минимум два, но чаще большее число экструдеров, снабженных совместной головкой. Струи различных пластмасс соединяются в фильерах, образующих конечную часть головки, реже – непосредственно после выхода из головки. Подобно как в случае однослойных пленок соэкструзионные пленки производятся как по технологии экструзии с раздуванием, так и путем экструзии плоских пленок. Схемы обеих технологий представлены соответственно на рис. 6 и рис. 7.

Рис. 6. Схема линии для соэкструзии с раздувом 1 — скручивание готовой пятислойной соэкструзионной пленки, 2 — обрезка краев рукава, 3 — прижимные ролики, 4 — направляющие ролики, 5 — рукав с постоянно поддерживаемым давлением, 6 — вращающаяся головка раздува.

Рис. 7. Схема линии для соэкструзии плоской пленки

Процесс соэкструзии требует применения полимера в расплавленном состоянии, связывающего взаимно несоединимые полимеры. В итоге производственная линия должна состоять из большего числа экструдеров для получения многослойной пленки, нежели это обусловлено количеством полимеров, взятых для получения функциональных слоев. В условиях соэкструзии прочное склеивание проявляется в случае применения полимеров, близких по строению. Поэтому, например, неполярный полиэтилен не связывается с полярным полимером, применяемым в качестве барьерного слоя, таким как EVOH или PA. Посему для соединения этих слоев необходимо использовать вяжущие слои. В качестве универсальных вяжущих средств чаще всего применяются полиолефиновые сополимеры, модифицированные малеиновым ангидридом. Если слой обладает подобным строением, то склеивание происходит в результате диффузии подобных полимеров. Со стороны барьерных слоев, как PA или EVOH, взаимное связывание является результатом реакции ангидридной группы соответственно с группой –NH, в случае с полиамидом, либо с группой –OH, в случае сополимера EVOH.

В целях специфического применения, например, для соединения PA и PE-LD, тоже используются полимеры, такие, как цинковые иономеры, отличающиеся большой способностью к образованию вторичных связей.

Анализ приведенных в таблице 1 барьерных свойств пластмассовых пленок указывает на значение, которое может иметь сополимер EVOH в многослойных материалах. Значение сополимера EVOH является еще более существенным, когда учтем, что применявшийся ранее в качестве барьерного слоя для газов сополимер VC/VDC вызывает подозрения и не применяется в некоторых странах. Цена сополимера EVOH высока, но ради достижения требуемой барьерности достаточно слоя толщиной 5—8 мкм. Отсюда проистекает значение многослойных структур, как гибких, так и жестких, получаемых путем соэкструзии, которые могут содержать столь тонкие и даже еще более тонкие слои. По сравнению с PA, считавшимся до недавнего времени полимером высокобарьерным, барьерность сополимера EVOH по отношению к кислороду в сто раз выше. Однако для достижения столь высокой барьерности необходимо предотвратить доступ влаги к сополимеру EVOH, по отношению к которой он неустойчив и утрачивает свои барьерные свойства. Требуемый эффект достигается применением наружных слоев, адсорбирующих влагу (слои PA) или водоотталкивающих, например, слои PE.

Соэкструзия считается системой облагораживания упаковочных материалов, имеющей огромное значение в современной упаковочной технологии. Как уже отмечалось ранее, одним из существенных преимуществ производства многослойных пленок методом соэкструзии является экономичность процесса. С точки зрения предотвращения возникновения отходов, существенным преимуществом является возможность достижения высокой барьерности при значительно меньшей толщине по сравнению с многослойными пленками, получаемыми путем ламинирования. Гибкие соэкструзионные пленки чаще всего производятся в виде трех-, пяти-, а также семислойных структур. На рисунках с 8-го по 12-й изображены примерные структуры такого рода для барьерных соэкструзионных пленок. Производство соэкструзионных пленок с использованием сополимера EVOH, который обладает высокими барьерными качествами, как уже упоминалось, требует для сохранения барьерных свойств по отношению к кислороду двусторонней защиты от поступления влаги, то есть многослойной структуры. Принимая во внимание, что сварной слой обычно образуют полиолефины (различные сорта полиэтилена и полипропилена), которые непосредственно не соединяются со слоем EVOH, необходимо использовать для их соединения слоисвязывающих веществ. В результате введение в такого рода пленку сополимера EVOH требует пятислойной структуры. Разделение слоя PA на два независимых, чтобы повысить стойкость пленки, особенно на углах упаковок при их термическом формовании, также требует минимум пятислойной структуры.

Семислойные структуры позволяют разделять одновременно на два слоя как PA, так и PE. Что при введении в данную пленку сополимера EVOH позволяет получить более полезные функциональные свойства. В последние годы появились семислойные структуры, в которых к пятислойной соэкструзионной пленке путем ламинирования добавляются слои ориентированных пленок, например: пленки OPP, PET, BOPР, как правило, заполненные реверсивным текстом, т.е. находящимся в итоге между слоями. В случае соэкструзионных пленок с участием слоя сополимера EVOH толщиной около 7 мкм при правильном предохранении его от проникновения влаги проницаемость по кислороду снижается даже ниже 1 см3/м2 х 24 ч х 0,1 МРа (при относительной влажности 50% и температуре 23° С). Увеличение барьерности по кислороду соэкструзионных пленок со слоями PA, без участия сополимера EVOH, достигается путем увеличения слоя PA. Проницаемость по кислороду на уровне 10 см3/м2 х 24 ч х 0,1 МРа при тех же условиях достигается лишь при толщине слоя PA около 60 мкм. Целесообразность участия PA в пленках, получаемых методом соэкструзии, в настоящее время обусловлена главным образом стремлением к приданию упаковкам высокой стойкости, особенно в условиях глубокой формовки.

Применяемые способы соэкструзии для формовки литьем, а также литьем под давлением с раздувом, связаны с высокими инвестиционными затратами. Однако существуют причины, из-за которых производство даже однородных материалов является в конечном итоге выгодным. Два или большее количество слоев пленки лучше защищают герметичность упаковки от случайных точечных ослаблений в виде микротрещин, шрамов и вмятин. Если даже такие места имеются во всех слоях пленки, то они взаимно перекрываются. Методом соэкструзии производятся также растягивающиеся пленки, в которых срединный слой из PE-LLD, а в настоящее время также из металлоценовых полиэтиленов обеспечивает высокую прочность при сильном растяжении, а поверхностный слой – достаточное сцепление, ради защиты грузовой единицы или же для формирования обертки на продукте.

Хотя вначале растягивающиеся пленки рассматривались как экономное дополнение сферы применения термоусадочных пленок, однако в настоящее время их применение стало более выгодным по сравнению с использованием термоусадочных пленок, а также привело к очень высокой динамике дальнейшего роста их потребления. Использование растягивающейся пленки вместо термоусадочной для защиты грузовых единиц позволило снизить расход полиэтилена примерно на 50%.

К соэкструзионным относят также многослойные упаковочные пленки, как гибкие, так и жесткие, являющиеся композитами полиолефинов с минеральным сырьем, базирующимся на известняке или доломите, которыми особенно богата земля. Начало производства этих материалов под общим названием «эколин» шведской фирмой «Ecolean AB» явилось выражением стремления к уменьшению отрицательного воздействия на природную среду при производстве и использовании упаковки. В настоящее время эти материалы производятся в широком ассортименте, предназначены главным образом для упаковки продуктов питания. Сейчас доля минералов в составе эколинов в зависимости от ассортимента составляет от 30 до 60%. Ожидается, что целенаправленно будет возрастать доля минерального сырья, чтобы в итоге достичь 45—56%.

Столь высокая степень использования минерального сырья в производстве эколинов привела к тому, что в результате замещения ими прочих видов упаковочных материалов сберегается 30—60% дефицитного ископаемого сырья, главным образом, нефти. Сравнительные исследования оценки жизненного цикла упаковок из эколиновых материалов как альтернативы по отношению к применявшимся до сих пор упаковкам, выполненные независимой фирмой «Franklin Associates» из США, показали, что отрицательное воздействие на природную среду материалов и упаковок из эколинов меньше на 30—70%.

В гибких пленках Lean Pouch, применяющихся для упаковки молока, Lean Peel, предназначенных для легко открывающихся замыканий, а также применяющихся для производства стоячих пакетов под названием Lean Pack, образующих после наполнения подобие кувшина, предназначенных для молока фруктовых соков, — минеральное сырье содержит только срединный слой, не соприкасающийся с продуктами питания. Подобным образом в случае жестких пленок Lean Sheet, предназначенных для термоформованных упаковок, применяемых для жидких полужидких молочных продуктов, минеральные компоненты содержит также лишь срединный слой.

Богдан ЧЕРНЯВСКИ, Йоахим СТАСЕК

e-plastic.ru

Экструдеры для производства PP, ПП пленок — «Эксимпак-Оборудование»

Высокоскоростные PP экструдеры (серии HFPP от компании YE I Machinery) используются для выдува полипропиленовой рукавной пленки, которая получила широкое распространение в упаковочной индустрии. Оборудование работает в ручном и автоматическом режиме, имеет широкий набор функций и может быть дополнительно укомплектовано различными системами — всё зависит от объемов производства и типа используемого сырья.

Вы можете ознакомиться с техническими характеристиками каждой из поставляемой нашей компанией моделей.

| Максимальная ширина пленки, мм | 100-400 | 200-500 | 200-650 | 500-1000 |

| Толщина пленки, мм | 0,02-0,06 | 0,02-0,06 | 0,02-0,06 | 0,03-0,07 |

| Максимальная производительность, кг/час | 15-30 | 20-55 | 30-70 | 50-100 |

| Диаметр шнека, мм | 45 | 55 | 65 | 80 |

| Отношение длина/диаметр шнека | 26:1 | |||

| Диаметр экструзионной головы, мм | 200 | 250 | 300 | 650 |

| Ширина валов, мм | 460 | 660 | 750 | 1200 |

Аналогично PP плёнке, продукция с маркировкой СРР (неориентированная полипропиленовая пленка) используется в различных областях упаковочной индустрии и производится методом плоскощелевой экструзии.

СРР экструдеры компании SIMCHENG имеют высокий уровень пластификации и производительности, что гарантирует пониженный расход электрической энергии при сохранении неизменного качества готовой продукции.

Отдельно стоит отметить, что замена фильтрующих элементов не требует остановки линии, а система терморегуляции обеспечивает в автоматическом режиме регулировку потоков воздуха и высокую скорость охлаждения.

Преимущества пленки, производимой на PP и CPP экструдерах

- Эстетичный внешний вид.

- Стойкость к резким и частым перепадам температур.

- Устойчивость к воздействию углекислого газа, воды или кислорода.

- Сохранение физико-химических свойств (прочности, эластичности и жёсткости) на протяжении длительного времени

- Возможность переработки и последующего использования.

- Низкая себестоимость.

Для улучшения свойств PP и CPP плёнок при производстве могут использоваться различные добавки.

Купить экструдер для производства PP пленки

Компания «Эксимпак-Оборудование» является официальным представителем компаний YE I Machinery, SIMCHENG и других зарубежных брендов в России. Специализация на комплексных поставках полимерного оборудования широкого применения и наличие штата квалифицированных сотрудников позволяют нам оказывать широкий спектр сопутствующих реализации услуг.

Для получения исчерпывающей информации свяжитесь с нами любым удобным способом — позвонив по многоканальному телефону +7(812)676-24-15 или заполнив форму обратной связи. Мы всегда готовы проконсультировать вас и обсудить технические характеристики представленных на страницах сайта PP и CPP экструдеров.

www.eximpack.com

ASTRONC.RU / ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВА ДВУХСЛОЙНОЙ СОЭКСТРУЗИОННОЙ ПЛЕНКИ ПЭВД, ПЭНД, ЛПЭВД, ПП, СЭВ (EVA) серия SJ Экструзионные головки в сборе и запчасти Поставка, шеф-монтаж, пусконаладочные работы, гарантийное и послегарантийное сопровождение, консультации

Данный экструдер предназначен для производтсва двухслойной полимерной пленки из ПЭВД, ПЭНД, ЛПЭВД, ПП, СЭВ (EVA) методом соэкструзии. Цель изготовления многослойных пленок - создание пленочного материала с различными характеристиками (физико-механическими свойствами) каждого из слоев (барьерные свойства, прочность, светоустойчивость, термосвариваемость, антистатика и пр.)

Цилиндр и шнек экструдеров изготовлены из высококачественной легированной стали 38CrMoAlA, прошли нитридную обработку и отполированы; обладают высокой степенью твердости и устойчивости к коррозии и износу, отличаются длительным сроком эксплуатации.

Компоненты фильеры (дорн, матрица) изготовлены из высококачественной стали, прошли обработку твердым хромированием, отполированы, что также гарантирует высокую устойчивость к коррозии и износу и обеспечивает длительный срок эксплуатации.

Использование ротационной фильеры позволяет компенсировать разнотолщинность стенок выдуваемого рукава.

Скорость вращения шнека экструдера плавно регулируется частотным инвертором. Редуктор привода с принудительной подачей масла для смазки и охлаждения на подшипниковые узлы и валы.

Прижим валов протяжки и вала тиснения осуществляется при помощи пневмоцилиндров. Установка укомплектована устройством фальцевания рукава.

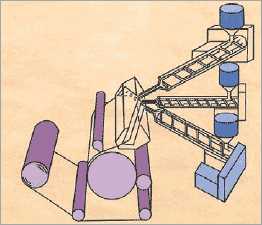

Особенностью наматывающего устройства экструзионной установки является использование системы контроля натяжения, благодаря которой при замедлении или полной остановке производственного процесса, не происходит растяжения или разрыва пленки. При наматывании не происходит осевого смещения пленки, она ложится на рулоны ровно и аккуратно. Намотчик оснащен комплектом распускных ножей для разделения рукава на два полотна и возможностью продольного распускания полотна на полосы меньшей ширины. Валы намотки оснащены системой пневмофиксации шпули. Смена рулона на данном намотчике производится очень легко.

Экструдер оборудован автоматическими электронными термоконтроллерами и системой воздушного охлаждения цилиндра. Благодаря точному регулированию температур по нескольким зонами цилиндра и фильеры достигается равномерная пластификация исходного материала.

В случае если на пленку планируется нанесение печати, экструзионная линия оснащается коронатором, предназначенным для обработки поверхности пленки коронным разрядом для придания ей адгезионных свойств.

Экструдер для производства двухслойной соэкструзионной пленки серии SJ рационально сконструирован, удобен в применении, потребляет небольшой объем энергии, практичен в использовании.

Стандартный комплект поставки:

- Экструдер с ручной сменой фильтра расплава - 2 шт.

- Вытяжная башня с направляющим кольцом-диафрагмой и системой вытяжных валов - 1 шт.

- Пневмопривод валков протяжки, вала тиснения - 1 шт.

- Фильера для ПЭВД - 1 шт.

- Фильера для ПЭНД - 1 шт.

- Система охлаждения рукава (воздушное кольцо) - 1 шт.

- Ротационное устройство для фильеры - 1 шт.

- Намотчик двухстанционный - 1 шт.

- Шкаф управления - 2 шт.

- Комплект ЗИП - 1 шт.

- Коронатор (опция) - 1 шт.

astronc.ru

Многослойные пленочные экструдеры для производства пленки — «Эксимпак-Оборудование»

Производство многослойной пленки из различного типа полимерных материалов требует достаточно сложного и качественного оборудования - многослойного экструдера и необходимой периферии. Использование высококачественной линии гарантирует экономное расходование сырья и высокое качество готовой пленки. Многослойная пленка не деформируется под воздействием температур, не пропускает воздух и влагу, отличается эластичностью и плотностью структуры. Благодаря этим свойствам многослойная плёнка получила широкое применение в упаковочной индустрии, и особенно — в пищевой промышленности.

Особенности многослойных экструдеров

Наши модели многослойных экструдеров имеют надежную конструкцию и интуитивно понятную систему управления. Основные блоки (бункер загрузки сырья, шнеки) производятся из нержавеющей стали высокого качества, что препятствует механическому износу и образованию коррозии. Особое значение мы придаем качеству экструзионного головки, основные преимущества который таковы:

- Многоуровневая выдувная головка оснащена стержнем червячного типа и может вращаться на 360°. Это позволяет равномерно распределять слои по всей поверхности полотна;

- Сетчатый фильтр оснащен удобным креплением и при необходимости с лёгкостью может быть заменен.

Для удобства подсчёта количества расходуемой плёнки любая многослойная модель может быть дополнительно укомплектована:

- системой контроля длины,

- контролем экструзии,

- продольной резкой,

- водяным охлаждением.

Ширина полотна на некоторых экструдерах достигает 1500 мм. Это значительно расширяет функциональные возможности оборудования и позволяет удовлетворить потребности самых требовательных представителей упаковочной индустрии.

Купить многослойные экструдеры от «Эксимпак-Оборудование»

Компания «Эксимпак-Оборудование» предлагает большой выбор экструдеров для производства многослойной пленки. Вы можете самостоятельно ознакомится с техническими характеристиками и возможностями имеющихся в наличии серий многослойных экструдеров и выбрать наиболее подходящую вашим требованиям модель. Вы можете обратиться за помощью к нашим специалистам по следующим вопросам:

- Подбор и комплектация оборудования;

- Монтажные и пусконаладочные работы;

- Гарантийное и послегарантийное сервисное обслуживание;

- Диагностика и ремонт любой сложности;

- Модернизация оборудования.

Чтобы получить консультацию заполните заявку на подбор оборудования или позвоните по телефону: +7(812)676-24-15 (многоканальный).

www.eximpack.com