Глава 6. Методика оценки разнотолщинности полимерных пленок. Разнотолщинность пленки при экструзии

Глава 6. Методика оценки разнотолщинности полимерных пленок - Выдувная экструзия - Технологии - Полимеры

Актуальной проблемой при производстве рукавной пленки, является уменьшение разнотолщинности получаемой продукции. Пленку постоянной толщины получить невозможно. Ниже будет показано почему. Прочность пленки определяется участками минимальной толщины (где тонко, там и рвется). Это значит, что на более толстых участках пленки избыток материала не работает. Другими словами этот материал расходуется впустую. В условиях современного производства от 60% до 80% себестоимости пленки включают в себя затраты на приобретения сырья. Соответствующим образом растут и производственные затраты. Отметим, что разнотолщинность существенно снижает качество и перерабатываемость пленки и приводит, в некоторых случаях даже к отбраковке продукции. Таким образом, разнотолщинность можно считать критерием качества работы оборудования.

Разнотолщинность можно разделить на окружную и продольную. Проблема продольной разнотолщинности является менее изученной. Причины ее появления до конца не выявлены, но можно назвать в качестве одной из них пульсацию при работе экструдера.

Причины появления окружной разнотолщинности известны. Их можно классифицировать как конструктивные, технологические и случайные. К конструктивным относятся конфигурация и ка-чество изготовления формующего инструмента и обдувочного кольца. К технологическим – точ-ность регулировки зазора формующей щели, регулировка равномерности обдува, правильность подбора температурных режимов головки и экструдера. К случайным причинам относятся, прежде всего, неоднородность свойств расплава полимерного материала, посторонние воздушные потоки (сквозняки) в зоне охлаждения рукава, точность изготовления формующего инструмента и др.

Из сказанного выше ясно, что на толщину влияет множество факторов, в том числе случайных, поэтому толщину пленки и отклонения целесообразно оценивать методами математической статистики.

Для анализа различных факторов необходимо проведение нескольких экспериментов. Например, для выявления влияния на разнотолщинность неравномерности обдува охлаждающим воздухом целесообразно произвести не менее трех экспериментов. Они проводятся при выключенном вращении головки. По окончании каждого эксперимента головку поворачивают на 25-30 ° относительно воздушного кольца. После проведения экспериментов отбираются образцы пленки шириной 100-120 мм. Измерения толщины необходимо производить по всей длине образца в точках через каждые 10-25 мм. Далее строятся графики зависимости толщины от длины образца. Выявление влияния неравномерности обдува на разнотолщинность получаемой пленки производится путем сравнения графиков, полученных при каждом эксперименте.

1. Определение толщины пленки.

Приведенная ниже методика определения толщины пленки полностью соответствует ГОСТ 17035 – 86 “Пластмассы. Методы определения толщины пленок и листов” в части метода А и международному стандарту ИСО 4593 – 79.

Для определения толщины необходимо вырезать не менее двух полос по всей ширине пленки на расстоянии не менее одного метра друг от друга. Ширина каждой полосы должна составлять 100-120 мм. Полосы не должны иметь складок, царапин и других видимых дефектов. Для измерения толщины применяют приборы с двумя плоскими или плоской и выпуклой измерительными поверхностями и погрешностью измерений в соответствии с табл. 18.

Таблица 18

| Толщина образца, мкм | Предел допускаемой погрешности прибора, мкм | Толщина образца, мкм | Предел допускаемой погрешности прибора, мкм |

| До 10 Свыше 10 до 20 > > 20 > > 50 > > 50 > > 100 | Не более ± 2% ± 0,2 ± 0,5 ± 1,0 | > > 100 > > 250 > > 250 > > 500 > > 500 > > 1000 Свыше 1000 | ± 2,0 ± 5,0 ± 10,0 ± 20,0 |

Цена деления должна составлять 1-2 мкм, в зависимости от толщины измеряемой пленки.

Проведение испытания.

Перед каждым отдельным измерением толщины и после него проверяют установку прибора в нулевом положении. При серийных измерениях считается достаточным, если контроль нулевого положения осуществляется примерно после десяти отдельных измерений. Толщину измеряют в отдельных точках вдоль средней линии образца на расстоянии не более чем 50 мм друг от друга, отступив от края не менее 10-20 мм.

Обработка результатов.

За отдельные значения толщины принимают показания прибора. Далее вычисляют среднее арифметическое

, (1)

и оценивают статистическую дисперсию

, (2)

где n – общее число измерений. Среднее квадратичное отклонение толщины пленки от среднего арифметического вычисляется по выражению

. (3)

Величина характеризует разнотолщинность пленки. Результаты расчетов можно представить в виде .

Протокол испытаний должен содержать полное обозначение испытуемого материала, тип измерительного устройства, количество измерений, максимальное и минимальное значение толщины материала, среднее арифметическое значение, среднее квадратичное отклонение, дату проведения испытания и обозначение стандарта ГОСТ 17035 – 86.

2. Определение коэффициента избыточности материала.

Как указывалось ранее, часто прочность пленки определяется самым тонким ее местом. При этом остальной материал не оказывает существенного влияния на прочность и является с этой точки зрения излишним. Для оценки количества избыточного материала можно ввести коэффициент избыточности

, (4)

где: S – площадь поперечного сечения образца пленки; — минимальная толщина образца; l – длина образца (рис. П.1). Определить площадь поперечного сечения можно разбив его на прямоугольники (рис. П.2). Очевидно, что введенный подобным образом коэффициент может изменяться от 0 до 1 при и соответственно. Можно также ввести оценку качества пленки по данному коэффициенту. Например, 0изб/> £ 0,2 – отлично; 0,2

Предложенная методика определения kизб не предусмотрена стандартами. Поэтому каждый потребитель или производитель полимерной пленки вправе вводить собственные оценки перерасхода материала и оценивать в связи с ними качество продукции.

www.himhelp.ru

| Низкая прозрачность плёнки, плохие оптические свойства | Увеличить температуру экструзии, повысить степень продольной вытяжки, снизить интенсивность охлаждения плёнки, заменить марку полиэтилена. |

| Тусклая, мутная поверхность | Повысить давление экструзии, уменьшить температуру экструзии, отполировать детали головки, сократить число оборотов шнека, продлить время охлаждения плёнки. |

| Риски и продольные полосы | Очистить головку от нагара, отполировать. |

| Потемнение поверхности (деструкция полимера вследствие перегрева расплава) | Вычистить головку и экструдер. Отрегулировать температурный режим: уменьшить температуру в зонах цилиндра или повысить частоту вращения шнека. |

| Посторонние включения | Проверить качество сырья, проконтролировать условия его хранения. |

| Шероховатая поверхность | Подсушить сырье, заменить партию сырья, отполировать детали головки, повысить температуру головки. |

| Разная толщина плёнки в продольном направлении | Отрегулировать охлаждение червяка (при пульсациях выдавливаемого расплава) и температуру во всех зонах цилиндра, поменять частоту вращения шнека. Наладить нормальную скорость отвода рукава.Уменьшить температуру в головке, поставить дополнительные сетки. При малом сопротивлении формующей головки – понизить частоту вращения шнека. |

| Разная толщина плёнки в поперечном направлении | Отрегулировать температуру в головке. Отрегулировать размер формующего зазора по периметру. |

| Разнотолщинность раздутого рукава (асимметричность) | Убедиться в равномерности нагрева головки, отрегулировать размер формующего зазора по периметру. |

| Локальные утолщения на бобине при намотке | Проверить равномерность обдува и нагрева головки, отрегулировать размер формующего зазора по периметру, |

| Нестабильность раздува рукава, неравномерность ширины или толщины, непостоянство диаметра |

|

| Дефекты типа «рыбий глаз» | |

| Гелеобразные включения «гелики» | Уменьшить температуру расплава, сменить фильтрующие сетки, понизить частоту вращения шнека, поменять партию сырья. |

| Разрыв раздутого рукава в месте дефектов | Почистить головку, проверить наличие в бункере посторонних примесей. |

| Морщины и складки на плёночном рукаве | Проверить плёнку на разнотолщинность, проверить поверхность головки и параллельность всех валков между собой, отрегулировать взаимное расположение и угол развода складывающих рам, проконтролировать свободное вращение роликов на складывающем устройстве, отрегулировать охлаждение рукава. |

| Слипание плёночного рукава | Поднять каретку, увеличить подачу воздуха в охлаждающее устройство. |

| Уменьшение ширины плёночного рукава | Устранить утечку воздуха из системы подачи воздуха в рукав. Отрегулировать усилие прижима вытяжных (приёмных) валов. |

| Малая прочность плёнки в двух направлениях | Проверить, не разлагается ли материал в экструдере. Увеличить сопротивление в головке с помощью установки дополнительных сеток. Увеличить скорость вытяжки и степень раздува, сократить частоту вращения шнека. |

| Недостаточное охлаждение плёнки, снижающее производительность | Поднять каретку, увеличить подачу охлаждающего воздуха. |

| Снижение производительности экструдера при повышении тока главного двигателя | Отрегулировать температуру, сменить нагревательные элементы. |

rus-polymer.ru

Разнотолщинность пленки - Справочник химика 21

Влияние температуры головки на разнотолщинность пленки отражено на рис. 107. Низкая температура цилиндра и головки [c.117] Методы снижения разнотолщинности пленок [c.227]Регулирование толщины с помощью головки. Разнотолщинность пленки поперек направления вытяжки возникает обычно в результате неравномерного течения расплава через сопло, что может быть обусловлено неправильным выбором размеров каналов, сечения, большими допусками при изготовлении, различиями в вязкости потока расплава или колебаниями температуры вдоль стенок по пути течения. Разнотолщинность уменьшают, воздействуя на поток расплава путем механического регулирования зазора между щеками или с помощью термического воздействия на различные секторы канала сечения. [c.241]

Утолщенные места на бобине (разнотолщинность пленки) [c.119]

Влияние контризгиба на разнотолщинность пленки. В этом случае за пределами опор на валок воздействуют силы, которые вызываю изгиб, а зазор по краям бочек остается неизменным, тогда как в [c.228]

Рис, 9А1. Разнотолщинность пленки после различных методов компенсации [c.230]

Степень раздувки пленочного рукава влияет на разнотолщинность пленки, на ряд механических свойств ее (прочность на удар, на раздир и т. п.), а также на возможность устойчивого получения минимальной толщины пленки. [c.119]

Оба вида поляризации могут быть существенно ослаблены перемешиванием приэлектродного слоя путем продувания.очищенного сл атого воздуха (барботирование) и при качании катодной штанги. В последнем случае особенно улучшаются условия осаждения металла внутри мелких отверстий печатных плат, так как устраняется неоднородность, вызванная ограниченной рассеивающей способностью электролита. При качании катодной штанги с амплитудой 100 мм и с периодом 5 с осуществляется прокачивание электролита сквозь отверстия, что обеспечивает равномерность отложения (разнотолщинность пленки не превышает 20%). Кроме того, происходит интенсивное перемешивание, что устраняет застойные явления у электродов, смывает газовые пузырьки и непрочно осевшие рыхлые образования в дефектных местах. Последнее является важным условием получения мелкокристаллических и плотных пленок (наряду с выбором соответствующего состава ванны, плотности тока, температуры, учетом влияния кристаллической решетки подложки, ограничением осаждения органических примесей и т. д.). [c.101]

Степень раздува и регулирование размеров рукава. Степень раздува характеризуется отношением диаметра раздутого рукава к диаметру выходной щели головки и является одним из факторов, определяющих размеры и свойства получаемой пленки. Теоретически, чем выше степень раздува, тем выше прочность пленки. Однако на практике высокая степень раздува приводит к нестабильности размеров раздутого рукава и усугублению недостатков конструкции головки. Нестабильность размеров раздутого рукава является основной проблемой при производстве пленки рукавным методом, так как она приводит к образованию складок, разнотолщинности пленки и различного рода неравномерностям при намотке. Обычно степень раздува равна 2, однако на лучших агрегатах изготовляется высококачественная пленка и при степени раздува, равной 3. [c.115]

С возрастанием степени раздувки увеличивается разнотолщинность пленки. Здесь можно предполагать увеличение вероятности влияния различных факторов при повыщении степени раздувки и влияние охлаждающих токов воздуха в шахте. [c.120]

Изолировать агрегат от наружных потоков воздуха, закрыть двери и т. д. Проверить разнотолщинность пленки, нет ли перекоса у намоточных валков, проверить гладкость поверхности сплющивающих пластин, применить одну из конструкций намоточных валков с намоткой пленки спиралью от центра к концу. [c.120]

Вертикальные экструдеры. В Швейцарии изготовлен вертикальный экструдер, который выдавливает пленку вверх (фиг. 5.13). Головка имеет простую симметричную форму, так как при этом не происходит поворота потока расплава, как в обычных головках для рукавной пленки. Вся машина медленно поворачивается вокруг вертикальной оси со скоростью 0,33 об мин. Это вращение снижает разнотолщинность пленки, а его эффект подобен действию вращающейся головки. Вертикальные экструдеры выпускаются также некоторыми фирмами в США и в Европе. [c.126]

Складкообразование при намотке 1. Неправильная установка агрегата 2. Разнотолщинность пленки Проверить, нет ли перекоса у намоточных валков, головки, складывающего устройства, добиться правильной установки оборудования Устранить неравномерность охлаждения пленки путем капсюли-рования и т. п. [c.131]

Влияние величины щелевого зазора экструзионной головки на разнотолщинность изучено в пределах 0,5—2,5 мм (рис. Г06). Разнотолщинность пленки во всех направлениях возрастает с увеличением зазора при этом увеличивается длина пластического [c.116]

Особенно велико влияние степени раздувания на разнотолщинность пленки (рис. 143), изученное в пределах 150— 350%. [c.426]Особенно велико влияние степени раздувки на разнотолщинность пленки (рис. 111), изученное в пределах 150—350%. [c.120]

Рис. по. Влияние продольной ориента- Рис. П1. Влияние степени попе-ции пленки на ее механические свойства речной раздувки пленочного рукава (в продольном направлении) на разнотолщинность пленки в по- [c.120]

Разнотолщинность пленки служит причиной образования складок при намотке. Кроме того, появление складок может быть вызвано неправильной установкой оборудования перекосом приемных или намоточных валков, малой высотой складывания. [c.130]

Недостаток состоит в трудности Поддержания стабильного режима экструзии, что приводит к нарушению процесса ориентации и появлению разнотолщинности пленки, поскольку величины попе- [c.143]

Во избежание Пульсации выхода расплава, ведущего к разнотолщинности пленки в продольном направлении, профилирующую головку снабжают дозирующей приставкой, представляющей собой шестеренчатый насос, обеспечивающий более равномерную подачу расплава в формующий инструмент. [c.146]

Влияние величины щелевого зазора экструзионной головки на разнотолщинность изучено в пределах 0,5—2,5 мм (рис. 140). Разнотолщинность пленки во всех направлениях возрастает с увеличением зазора при этом увеличивается длина пластического участка рукава, так как большая толщина пленки требует для охлаждения более длительного промежутка времени. Следовательно, возрастает и вероятность влияния различных факторов в процессах раздувания и охлаждения пленки. [c.425]

Влияние температуры головки на разнотолщинность пленки показано на рис. 141. Низкая температура цилиндра и головки способствует высокой гомогенизации расплава полимера и его более равномерному раздуванию. Высокая температура расплава увеличивает длину пластического участка и,, следовательно, вероятность влияния при этом различных факторов. При темпе- [c.425]

С возрастанием степени раздувания увеличивается разнотолщинность пленки. Здесь можно предполагать увеличение вероятности влияния различных факторов при повышении степени раздувания и влияния охлаждающих токов воздуха в шахте. Минимальная устойчивая толщина пленки при прочих равных условиях уменьшается с увеличением степени раздувания (рис. 144). [c.426]

В производстве Поливинилхлоридных пленок, так же как и в производстве других типов пленок, получаемых из расплавов полимеров рукавным или ленточным способом, большое значение приобретает необходимость сведения до минимума разнотолщинности пленки. Это достигают путем тщательной установки требуемой величины зазоров фильеры экструдера и контролем за степенью раздува, т. е. величиной пузыря , который должен иметь постоянный размер. Для обеспечения этих требований необходимо устранить воздушные потоки, которые могут оказать влияние на раздув рукава, путем установки соответствующих экранов. В то же время необходима и соответствующая вентиляция для предупреждения перегрева пленки. [c.490]

Нет делимости всей массы расплава при его выдавливании из щели фильеры по сравнению с рукавным способом, в котором поток расплава разделяется перемычками кольцевой фильеры. В последнем случае возникает разнотолщинность пленки при экструзии. [c.552]

Процесс формования пленки (полотна) осуществляется с использованием плоскощелевых головок. Расплав на выходе из головки проходит между двумя пластинами (формующими губками), где приобретает необходимую конфигурацию, т. е. определенную толщину и ширину полотна. Поскольку расплав течет через узкую щель, для предотвращения разнотолщинности пленки необходимо обеспечивать заданный зазор между губками по ширине головки. Не должно быть и больших перепадов температуры расплава на выходе из цилиндра экструдера и по ширине головки, так как в противном случае по ширине щели появляются элементарные струи с различной вязкостью, что служит причиной неоднородности свойств и разнотолщинности пленки по ширине. [c.172]

Для обеспечения равномерной температуры на щелевых головках необходимо устанавливать продольные нагреватели 4 я 6, располагая их по всей ширине плит, а не секциями. При отключении продольных нагревателей не возникает перепадов температур по ширине головки, исключается появление разнотолщинности пленки. [c.174]

Из-за неизбежной разнотолщинности пленки — наличие утолщенных полос и участков с меньшей толщиной — на рулоне с плотной намоткой образуется бугристая поверхность, складки, морщины, что приводит к деформации слоев пленочного полотна. [c.37]

Отклонения от номинальной толщины — разнотолщинность пленки (в %) выражается формулой [c.55]

Полиамиды, перерабатываемые экструзией, должны иметь стабильную вязкость расплава. Выходящий из сопла экструдера шланг (рукав) при помощи инертного газа (азота или двуокиси углерода), вводимого внутрь сопла, раздувается в пленку. Для уменьшения разнотолщинности пленки ее дополнительно вытягивают в одном или двух направлениях. [c.250]

Важным условием качественной записи звука является минимальная разнотолщинность пленки. Пленка должна быть гибкой, а ее поверхность гладкой. Кроме того необходимо, чтобы пленка обладала высокой разрывной и ударной прочностью, широким пределом модуля упругости, ничтожной деформацией при длительной эксплуатации и устойчивостью размеров при изменении температуры и влажности. Основные свойства пленок, используемых для изготовления магнитофонных и видеолент, представлены в табл. 1.14. [c.26]

Натяжение пленки при термообработке - важный параметр, необходимый для оптимизации процесса структурного капсулирования. В устройствах, осуществляющих вытяжку пленки в жидкости, контроль за натяжением пленки является обязательным, так как в физически активных жидких средах разность предела текучести и прочности пленок из политрифторхлорэтилена и его сополимеров невелика. Разнотолщинность пленки или иная причина временного повышения напряжения при вытяжке может привести к ее обрыву. Натяжение пленки выше предела текучести полимера необходимо лишь в момент начала термообработки, когда пленка обладает значительным высокоэластическим модулем. При нагревании выше температуры стеклования податливость полимерного материала резко возрастает, и натяже- [c.71]

Схемы реализации способов вертикального и горизонтального погружения приведены на рис. 5.2 и 5.3. Рост пленок в этих случаях осуществляется, как правило, в динамическом режиме, который реализуется вращением подложкодержателя. Несмотря на перемешивание раствора при вертикальном погружении подложки наблюдается разнотолщинность пленки по подложке нз-за всегда существующего вертикального градиента температуры. Способ горизонтального погружения свободен от этого недостатка. Остатки растворителя с пленки удаляют быстрым вращением выращенной структуры после ее извлечения из раствора. [c.173]

Неправильная установка агрегата разнотолщинность пленки [c.158]

| Рис. 16.2. Влияиие иерекрещивагшя и контризгиба валков на разнотолщинность пленок в каландре с валками длиной 1,8 м |  |

| Рис. 9.8. Разнотолщинность пленки (в) после компенсации линии изгиба бомбированием 70 мкм и регулирования наклона (С = 19,5 мм) |

| Рис. 9.10. Разнотолщинность пленки (г) после компенсации линии изгиба за счет бомбирования, рольбеняинга, регулирования наклона |

При электроотложении глобулы латекса, имеющие отрицательный заряд, оседают в электрич. поле на аноде, образуя слой геля. Достоинство способа — возможность быстрого получения прочного геля сравнительно большой толщины при небольшом расходе энергии. Так, при плотности электрич. тока, равной 400 а/л 2, можно за 1 мин получить слой толщиной 1,4 мм. Недостатки способа — необходимость предотвращать газовыделение на аноде, обусловленное электролизом солей серума, т. к. в противном случае м. б. получены пористые пленки, а также трудность получения разнотолщинных пленок. Способ электроотложения не нашел широкого применения. Наиболее целесообразная область его использования — нанесение покрытий на металлич. детали. [c.20]

В целях снижения разнотолщинности пленки у обоих краев рамы установлены воздушные форсунки с регулируемой подачей воздуха. Выходящая с рамы пленка, сохраняющая плоскозамкнутый [c.284]

Головка, изображенная на рис. У-28, присоединяется к машине с помощью перехода 1, в котором расположены решетка 2 и сетка 3 (при переработке полиэтилена устанавливают две сетки № 20 и две сетки № 50). Головка состоит из двух частей—нижнего корпуса 4 и в ерхнего корпуса 8. Распределение монолитного потока и придание ему формы трубы осуществляется распределителем 5. Дорн 6 вместе с кольцом 9 образует формующий зазор. С помощью болтов кольцо перемещается и деформируется, вследствие чего уменьшается разнотолщинность пленки. Предварительная калибровка может быть произведена регулировочным кольцом 10. Внутри распределителя и дорна высверлены каналы, по которым подается воздух для пневматического рас [c.180]

Неравномерный нагрев пленки в процессе ориентации, как и дефекты при формовании аморфной заготовки, является причиной разнотолщинности пленки. При намотке разнотолщинной пленки образуются участки рыхлой намотки из-за областей меньшей толщины и кольцевых уплотнений, которые при хранении таких рулонов вытягиваются, на поверхности пленки появляются впадины. Разнотол-щинная пленка, потерявшая плоскостность, не может использоваться в качестве основы кино- и фотопленок, магнитных лент, металлизированных материалов. [c.147]

| Рис. 143. Влияние сте-пепи поперечного раздувания пленочного рукава на разнотолщинность пленки в поперечном и продольном направлениях (индекс расплава полиэтилена 0,6 г/10 мин) |  |

chem21.info

Основные дефекты экструзионных изделий, причины их возникновения,

Способы устранения

| Дефекты | Причины | Способы устранения |

Дефекты, характерные для всех видов экструзионных изделий

П о в н е ш н е м у в и д у

| Продольные полосы, риски | Наличие дефектов на рабочих поверхностях формующего инструмента. Их загрязнение пригарами полимера | Вычистить, отшлифовать (или перехромировать) рабочие поверхности формующего инструмента |

| Посторонние включения | Недостаточно плотный пакет фильт-рующих сеток; порыв сеток. Загряз-ненное сырье | Увеличить число фильтрующих сеток; заметить сетки. Заменить партию сырья |

| Потемненные поверхности | Разложение полимера из-за перегрева расплава | Вычистить экструдер и формующий инструмент. Отрегулировать температурный режим: снизить температуру в зонах цилиндра или увеличить частоту вращения червяка |

| Тусклая поверхность | Плохо отшлифованы рабочие поверхности формующего инструмента; плохое перемешивание расплава. Резкое охлаждение экструдата | Отшлифовать рабочие поверхности формующего инструмента; повысить давление в головке – снизить температуру в зонах цилиндра, установить дополнительные фильтрующие сетки, охладить червяк, уменьшить его частоту вращения. Изменить режим охлаждения экструдата после выхода из формующей головки |

| Шероховатая поверхность | Загрязненное или влажное сырье; низкая температура расплава. Загрязнение рабочих поверхностей инструмента. Разрывы потока из-за перерыва в питании, из-за высокой скорости выдавливания расплава или из-за уменьшения формующего зазора | Заменить партию сырья или подсушить его; повысить температуру формующей головки. Отшлифовать рабочие поверхности головки. Соблюдать непрерывное питание, отрегулировать температурный режим, снизить частоту вращения червяка и скорость отвода изделия, изменить зазор или заменить головку |

П о р а з м е р а м

| Среднее значение толщины больше (или меньше) заданного | Несоответствие между скоростями выдавливания расплава и отвода изделия. Неточная калибровка формуюшего зазора. Повышенное разбухание экструдата из-за несоответствия температурно-скоростных параметров экструзии. | Уменьшить (увеличить) частоту вращения червяка или увеличить (уменьшить) скорость отвода изделия. Откалибровать формующий зазор. Отрегулировать температурно-скоростные параметры процесса в соответствии с реологическими показателями сырья. | |

| Разнотолщинность в поперечном направлении | Смещение формующего зазора. Неравномерное распределение температуры. Непостоянная скорость отвода изделия.* Пульсация выдавливаемого изделия из-за неравномерной скорости его течения. Недостаточное сопротивление формующей головки. Неравномерная скорость отвода изделия (проскальзывание).* * - не относится к получению выдувных изделий. | Отрегулировать формующий зазор. Отрегулировать температуру в головке. Отрегулировать скорость отвода. Изменить частоту вращения червяка, отрегулировать температуру во всех зонах цилиндра и охлаждение червяка. Снизить температуру в головке, установить дополнительные сетки или формующий инструмент большего сопротивления, уменьшить частоту вращения червяка. Поджать валки тянущего устройства | |

П о ф и з и к о – м е х а н и ч е с к и м п о к а з а т е л я м

| Низкая механическая прочность | Плохое перемешивание (неоднородность) расплава. Не отрегулирован температурный режим. Низкая степень вытяжки.* * - не относится к получению выдувных изделий. | Увеличить сопротивление в головке путем установки дополнительных сеток. Отрегулировать температурный режим. Увеличить скорость отвода изделия, снизить частоту вращения червяка |

Специфические дефекты пленок и листов

П о в н е ш н е м у в и д у

| Слипание пленочного рукава | Недостаточное расстояние между формующей головкой и тянущими валками | Увеличить расстояние формующей головкой и тянущими валками |

| Складки и морщины на пленке | Большая разнотолщинность пленки. Угол развода складывающих панелей не соответствует диаметру пленочного рукава. Неправильная форма пленочного рукава | Отрегулировать толщину пленки. Отрегулировать угол развода панелей. Отрегулировать охлаждение пленочного рукава |

| Гелеобразные включения | Плохое гомогенизация расплава. Порыв фильтрующих сеток. Недостаточная однородность сырья | Снизить температуру расплава, уменьшить частоту вращения червяка. Заменить фильтрующие сетки. Заменить партию сырья |

| Коробление листа | Низкая температура калибрующих валков каландра | Увеличить температуру среднего валка; отрегулировать степень вытяжки |

| Поперечные полосы на поверхности листа | Прилипание экструдата к поверхности калибрующих валков каландра | Уменьшить температуру валка; применить воздушное охлаждение |

П о р а з м е р а м

megaobuchalka.ru

Разнотолщинность - пленка - Большая Энциклопедия Нефти и Газа, статья, страница 2

Разнотолщинность - пленка

Cтраница 2

Процесс формования пленки ( полотна) осуществляется с использованием плоскощелевых головок. Поскольку расплав течет через узкую щель, для предотвращения разнотолщинности пленки необходимо обеспечивать заданный зазор между губками по ширине головки. Не должно быть и больших перепадов температуры расплава на выходе из цилиндра экструдера и по ширине головки, так как в противном случае по ширине щели появляются элементарные струи с различной вязкостью, что служит причиной неоднородности свойств и разнотолщинности пленки по ширине. [17]

Таким образом, численные значения К р и Кв выбирают в зависимости от предъявляемых к пленке требований. Следует также заметить, что наряду с измененем прочности меняется относительное удлинение и разнотолщинность пленки. Разнотолщинность в основном зависит от коэффициента раздува пленки, так как растяжение расплава под действием сжатого воздуха происходит преимущественно в наиболее тонкой части. [19]

Дорн 6 вместе с кольцом 9 образует формую-щий зазор. С помощью болтов кольцо перемещается и деформи - руется, вследствие чего уменьшается разнотолщинность пленки. [21]

Натяжение пленки при термообработке - важный параметр, необходимый для оптимизации процесса структурного капсулирования. В устройствах, осуществляющих вытяжку пленки в жидкости, контроль за натяжением пленки является обязательным, так как в физически активных жидких средах разность предела текучести и прочности пленок из политрифторхлорэтилена и его сополимеров невелика. Разнотолщинность пленки или иная причина временного повышения напряжения при вытяжке может привести к ее обрыву. Натяжение пленки выше предела текучести полимера необходимо лишь в момент начала термообработки, когда пленка обладает значительным высокоэластическим модулем. [22]

Полиамиды, перерабатываемые экструзией, должны иметь стабильную вязкость расплава. Выходящий из сопла экструдера шланг ( рукав) при помощи инертного газа ( азота или двуокиси углерода), вводимого внутрь сопла, раздувается в пленку. Для уменьшения разнотолщинности пленки ее дополнительно вытягивают в одном или двух направлениях. [23]

Под шлифованием покрытий понимают получение ровной матовой поверхности после обработки абразивными материалами. В результате шлифования достигается шероховатость покрытия, что способствует повышению межслойной адгезии при нанесении последующего слоя материала. Допускается шлифование верхнего слоя покрытия с целью устранения дефектов: шагрень, механические включения ( отдельные соринки, пыль), неровности, вызванные разнотолщинностью пленки. Для шлифования покрытий применяют абразивные материалы ( корунд, карборунд, наждак, пемзу, молотые кварцевые и известковые породы) в виде порошков и паст или абразивные шкурки различной зернистости. Абразивные или шлифовальные шкурки, выпускают на тканевой или бумажной основе. [24]

Процесс формования пленки ( полотна) осуществляется с использованием плоскощелевых головок. Поскольку расплав течет через узкую щель, для предотвращения разнотолщинности пленки необходимо обеспечивать заданный зазор между губками по ширине головки. Не должно быть и больших перепадов температуры расплава на выходе из цилиндра экструдера и по ширине головки, так как в противном случае по ширине щели появляются элементарные струи с различной вязкостью, что служит причиной неоднородности свойств и разнотолщинности пленки по ширине. [25]

В Швейцарии изготовлен вертикальный экструдер, который выдавливает пленку вверх ( фиг. Головка имеет простую симметричную форму, так как при этом не происходит поворота потока расплава, как в обычных головках для рукавной пленки. Вся машина медленно поворачивается вокруг вертикальной оси со скоростью 0 33 об / мин. Это вращение снижает разнотолщинность пленки, а его эффект подобен действию вращающейся головки. Вертикальные экструдеры выпускаются также некоторыми фирмами в США и в Европе. [26]

В качестве внутреннего стандарта для учета разнотолщинности пленок бралась полоса поглощения 1465 см -, обусловленная деформационными колебаниями m групп СН2 и п групп СН3 и не изменяющаяся в процессе формирования пленки. [28]

Существуют более удобные методы корректировки изгиба валков. Один из них заключается в незначительном перекашивании валков так, что между осями образуется некоторый угол. Другой метод заключается в том, что искусственно с помощью гидравлической системы, установленной за опорами валков, создается изгиб, направленный навстречу изгибу, вызываемому перерабатываемой композицией. Для контроля правильности решения этой проблемы замеряют разнотолщинность каландрованной пленки или листа по ширине. [29]

Перекрещивание и контризгиб валков позволяют изменить степень компенсации. Перекрещивание валков обеспечивает увеличение зазора на концах валка и в какой-то мере аналогично применению валков с бомбировкой. При контризгибе к обоим концам валка прикладываются изгибающие моменты. С этой целью на каждом конце устанавливают дополнительный подшипник, на который действует изгибающее усилие, изменяющееся в зависимости от величины распорных усилий. Влияние изменений степени перекрещивания и контризгиба валков на разнотолщинность каландруемой пленки показано на рис. 16.2. Очевидно, что для правильного выбора метода компенсации необходимо знать распределение давлений в зазоре между валками. [30]

Страницы: 1 2 3

www.ngpedia.ru

Разнотолщинность - пленка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Разнотолщинность - пленка

Cтраница 1

Разнотолщинность пленки служит причиной образования складок при намотке. Кроме того, появление складок может быть вызвано неправильной установкой оборудования: перекосом приемных или намоточных валков, малой высотой складывания. [1]

Разнотолщинность пленки во всех направлениях возрастает с увеличением зазора; при этом увеличивается длина пластического участка рукава, так как большая толщина пленки требует для охлаждения более длительного промежутка времени. Следовательно, возрастает и вероятность влияния различных факторов в процессах раздувания и охлаждения пленки. Этому же способствует и неустойчивость рукава при большой длине пластического участка, характерная для способа приемки вниз, и большое искажающее влияние внутренних поверхностей кольцевого канала на реологию потока при низкой его линейной скорости в широком зазоре. [3]

Из-за неизбежной разнотолщинности пленки - наличие утолщенных полос и участков с меньшей толщиной - на рулоне с плотной намоткой образуется бугристая поверхность, складки, морщины, что приводит к деформации слоев пленочного полотна. [4]

В целях снижения разнотолщинности пленки у обоих краев рамы установлены воздушные форсунки с регулируемой подачей воздуха. [6]

С возрастанием степени раздувания увеличивается разнотолщинность пленки. [8]

Важным условием качественной записи звука является минимальная разнотолщинность пленки. Пленка должна быть гибкой, а ее поверхность гладкой. Кроме того необходимо, чтобы пленка обладала высокой разрывной и ударной прочностью, широким пределом модуля упругости, ничтожной деформацией при длительной эксплуатации и устойчивостью размеров при изменении температуры и влажности. [9]

Некоторым недостатком рассмотренного способа приема пленки вверх является разнотолщинность пленки, возникающая в результате влияния на перемещающийся рукав вертикальных потоков нагретого воздуха. Подобное влияние воздушных потоков устраняется при выдавливании пленки вниз, и в результате движения пленки от теплых слоев воздуха к холодным снимаются напряжения, возникающие в пленке. [10]

Увеличение степени раздува также влечет за собой резкое увеличение разнотолщинности пленки, особенно в поперечном направлении. [11]

Недостаточная прочность, негерметичность клапана, отклонения по раз мерам, разнотолщинность пленки н другие дефекты мешков приводят к поте рям продукта и образованию пожароопасной просыпи. В договорах на по ставку мешков нужно оговаривать нанесение типографской маркировки изго товнтелем. ПЭ мешков из рукавной пленки, с их заполнением и запайкой. [12]

Разнотолщинность пленки поперек направления вытяжки возникает обычно в результате неравномерного течения расплава через сопло, что может быть обусловлено неправильным выбором размеров каналов, сечения, большими допусками при изготовлении, различиями в вязкости потока расплава или колебаниями температуры вдоль стенок по пути течения. Разнотолщинность уменьшают, воздействуя на поток расплава путем механического регулирования зазора между щеками или с помощью термического воздействия на различные секторы канала сечения. [13]

Нет делимости всей массы расплава при его выдавливании из щели фильеры по сравнению с рукавным способом, в котором поток расплава разделяется перемычками кольцевой фильеры. В последнем случае возникает разнотолщинность пленки при экструзии. [14]

Какие конструктивные решения головок позволяют устранить разнотолщинность пленки. [15]

Страницы: 1 2 3

www.ngpedia.ru

Последний микрон

Данный метод имеет много недостатков. Для точного измерения необходимо, чтобы датчик скользил по поверхности пленки без зазора, что затрудняет измерение данным способом пленок, содержащих ЭВА, металоценовые полиэтилены низкой плотности и другие современные материалы с высоким коэффициентом трения. На выставке Kunstoffmachienen-2004 впервые появились разработки фирм Octagon Process Technology GmbH Micro-Epsilon Messtechnik GmbH на основе емкостных датчиков, которые позволяют измерять толщину полимерной пленки с точностью до долей микрона без непосредственного контакта с пленкой. Пока это очень дорогие решения.

Другие недостатки емкостного принципа измерения толщины заключаются в необходимости длительной калибровки датчиков и периодической рекалибровки в процессе работы, появление ошибок из-за изменения зазора, влажности или других случайных факторов, зависимости показаний при измерении толщины некоторых полимеров от температуры.

Этих недостатков лишены датчики, основанные на применении бета- или гамма-излучения. Применение подобных датчиков ограничено только соображениями безопасности, но этого вполне достаточно, чтобы свести преимущества данных методов к минимуму. Достаточно перспективны термостабилизированные инфракрасные датчики, которые позволяют точно измерять толщину не только прозрачных, но и окрашенных пленок на основе полиолефинов.

Сегодня эти датчики все еще редко применяются из-за высокой цены, однако можно ожидать более широкого применения подобных датчиков в обозримом будущем.

Измерение толщины непосредственно в процессе производства пленки позволяет с минимальными потерями и отходами выйти на режим производства кондиционной продукции в процессе запуска и отладки технологии. Одновременно происходит документирование технологического процесса, что позволяет предотвратить попадание бракованной продукции к заказчику. На основе анализа массива данных о толщине получаемой пленки можно принимать обоснованные решения о снижении запаса толщины. Системы на основе инфракрасных датчиков поставляются, например, североамериканской фирмой NDC и стоят примерно 50 тыс.долларов США.

Профилактика

Во-первых, следует отметить, что возникновение разнотолщинности полимерных пленок в процессе их производства обусловлено многими факторами. Причинами поперечной разнотолщинности могут быть несовершенство фильерной головки или неотрегулированность ширины щели по её периметру, несовершенство системы подачи и распределения воздуха для наружного и внутреннего охлаждения (если эта система по какой-то причине не обеспечивает равномерной по периметру подачи воздуха), нагары (продукты частичной термоокислительной деструкции экструдируемых полимеров) на кромках щели фильеры или в каналах фильеры вблизи выхода из щели, неоднородность по периметру температуры расплава, вытекающего из щели фильеры, которая может иметь место при возникновении неисправности в нагревателях фильеры и т.п.

Все причины можно разделить на две большие группы: случайные и постоянные.

Первая группа факторов потому так и называется, что вызвана совершенно непрогнозируемыми причинами, длительность действия которых не может быть ни коим образом предсказана.Например, относительно кратковременное искажение формы получаемого пленочного рукава под действием случайно возникшего перепада давления воздуха в рабочей зоне производства, что, естественно, приведет к возникновению разнотолщинности в пленке. Какой реакции в этом конкретном случае можно ожидать от комплексной системы контроля и регулирования разнотолщинности пленки? В лучшем случае пассивной, сводящейся лишь к отражению имевшегося факта. Активная реакция автоматизированной системы регулирования в рамках рассматриваемого случая по исправлению ситуации не может быть реализована по определению: система регулирования не может (не должна, во всяком случае) активно реагировать на прошедшее событие. В противном случае, она будет исправлять ситуацию, которой на самом деле уже давно нет, со всеми вытекающими отсюда негативными последствиями.

Не рассматривая пока детально принципов регулирования разнотолщинности получаемых рукавных пленок и разнообразных технических решений для реализации такого регулирования, следует сделать вывод о том, что комплексные системы автоматизированного контроля и управления разнотолщинностью производимой полимерной пленки при реализации случайных причин возникновения этой разнотолщинности оказываются абсолютно бесполезными в том плане, что выполняют лишь функцию контроля толщины пленки без ее регулирования. Но эту функцию в оборудовании можно осуществлять с помощью более простых, а следовательно, и более дешевых систем, осуществляющих только контроль толщины пленки.

Теперь оценим эффективность использования комплексных систем автоматизированного контроля и управления разнотолщинности производимой полимерной пленки в случае постоянно действующих, регулярных факторов, вызывающих ее появление.

Для устранения регулярных факторов иногда достаточно их выявить и провести регулировку или замену несовершенной части оборудования. Делается это путем корелляционного анализа данных об изменения толщины. Начинается такой анализ с разложения профилограммы на гармоники по методу Фурье. Сквозняки и несимметричность щели круглой фильеры увеличивают весовой коэффициент первой гармоники, не влияя на гармоники более высокого порядка. Это легко объяснить – одностороннее охлаждение рукава приводит к увеличению толщины пленки с одной стороны. В результате на круговой диаграмме возникает один пик и один провал, который будет лучше всего виден при рассмотрении именно первой гармоники. А если, к-примеру, велико влияние гармоники 8 порядка, то надо искать постоянно действующий элемент конструкции с соответствующим числом факторов. Обычно выбирать не приходится. В данном примере это может быть спиральный распределитель, если он имеет 8 каналов, или 8-канальная система подвода охлаждающего воздуха.

Трудно не согласиться с мнением тех специалистов, которые утверждают, что как бы хорошо не был сконструирован формующий инструмент для производства рукавных пленок (кольцевые экструзионные головки) последние всегда будут иметь разнотолщинность.

Дальнейшая логика вполне понятна: хочешь снизить разнотолщинность - используй оборудование оснащенное комплексными системами автоматизированного контроля и управления толщиной производимой полимерной пленки. В этой, казалось бы, логичной цепочке опущен самый существенный момент: действительно разнотолщинность в получаемых рукавных пленках будет присутствовать, но нет никаких оснований утверждать, что нельзя целенаправленно сконструировать инструмент, который будет обеспечивать получение пленок с разнотолщинностью в рамках заданного параметра. В подтверждение этого рассмотрим конкретный пример.

Одной из основных постоянно действующих причин, приводящей к разнотолщинности пленок, является неравномерный по периметру расход расплава полимера на выходе из формующего кольцевого зазора экструзионной головки. Это обусловлено особенностями конструкции головки, а вернее, конструкцией такого ее элемента, который носит название спиральный раздатчик (распределитель). Функция этого конструктивного элемента состоит в том, чтобы обеспечить как можно более равномерное распределение потока поступающего расплава полимера из экструдера в головку по периметру ее кольцевой щели.

В зависимости от того насколько грамотно был реализован подход к его конструированию, и будет зависеть конечный результат, т. е. разнотолщинность получаемой пленки. В настоящее время практически все производители пленочного оборудования при его конструировании используют прикладные компьютерные программы, обеспечивающие моделирование процессов течения расплавов полимеров в каналах рабочих органов оборудования и формующего инструмента. Результаты такого моделирования и ложатся в основу дальнейшей разработки конструкции того или иного элемента, поскольку они позволяют оценить влияние свойств перерабатываемых материалов, геометрических характеристик рассматриваемых конструктивных элементов, расходных характеристик течения на качественные характеристики получаемого продукта.

Но адекватность результатов такого моделирования зависит от релевантности математических моделей, используемых в программных продуктах. Анализ существа этих моделей показывает, что в подавляющем большинстве случаев в них используются неадекватные реологические уравнения состояния перерабатываемых полимерных сред, что практически обесценивает получаемые результаты.

В качестве примера можно привести тот факт, что использование реологического уравнения состояния в виде степенного закона приводит к погрешностям, измеряемым десятками процентов. Естественно, что использование результатов моделирования на базе таких представлений о реологическом поведении полимерных сред не может дать удовлетворительного конечного результата, поскольку повлечет за собой ошибочное принятие решения на этапе конструирования. И наоборот, использование адекватных реологических уравнений состояния, учитывающих вязкоэластические свойства расплавов полимеров в условиях их нестационарного течения, приводит в конечном итоге к вполне приемлемым результатам.

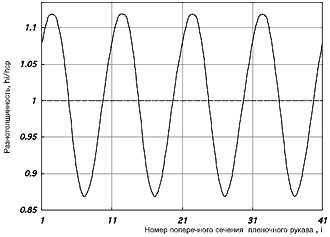

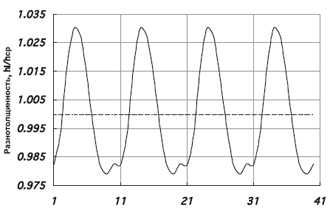

На рисунках 1 и 2, для примера, приведены зависимости разнотолщинности полимерных пленок из ПЭНП, полученных при экструзии расплава полимера через головки со спиральными раздатчиками, сконструированными на базе различных представлений о реологическом поведении полимерной среды.

Рис. 2. Разнотолщинность пленки в поперечном сечении рукава( спиральный раздатчик экструзионной головки сконструирован с учетом вязкоэластических характеристик полимера и нестационарного характера его течения )

Сравнение характеристик, приведенных на рисунках 1 и 2, показывает существенную разницу в разнотолщинности получаемых пленок: в первом случае, отражающем наиболее типичную ситуацию неудовлетворительного подхода к конструированию спирального раздатчика, разнотолщинность изменяется в пределах от 0,875 до 1,125, а во втором, где реологическое поведение полимера учтено адекватно, - от 0,98 до 1,03. Теперь становится очевидным, что при необходимости снижения разнотолщинности пленки, получаемой в первом варианте конструкции спирального раздатчика (рис. 1), хотя бы до уровня , потребитель вынужден приобретать оборудование, оснащенное дорогостоящей системой автоматизированного регулирования разнотолщинности получаемой пленки.

Фактически это означает, что свое неумение грамотно моделировать протекающие в каналах головки процессы течения полимеров и, как результат, отсутствие возможности оптимально сконструировать формующий инструмент отдельными производителями оборудования компенсируется в десятки раз более дорогостоящим вариантом решения проблемы, при этом скромно замалчивается тот факт, что за "оптимальность" такого решения приходится расплачиваться потребителю. Совершенно очевидно, что проблема разнотолщинности полимерных пленок гораздо проще и дешевле решается путем конструирования формующего инструмента на базе адекватных представлений о реологическом поведении полимерных материалов (рис. 2).

Следует обратить внимание и на принципы регулирования разнотолщинности пленок, реализуемые в таких автоматизированных системах. Во-первых, отметим тот факт, что сам контроль толщины пленки осуществляется с помощью датчиков различного типа, а его результаты представляются на дисплее в несколько нестандартном виде. Суть состоит в том, что обычной (стандартной) характеристикой рассеяния случайной величины (в данном случае толщины пленки по периметру рукава) относительно ее математического ожидания (средней величины) является среднее квадратическое отклонение - . Предлагаемые системы контроля ведут анализ рассеяния в диапазонах и . В наиболее распространенном случае при использовании метода отбрасывается около 5% данных, по методу - около 0.5%.

Возникает законный вопрос - зачем отбрасывать данные о максимальных и минимальных значениях толщины. Ведь именно эта информация представляет максимальную ценность. Причин тут две.

Первая причина связана с тем, что метод этот появился для обработки информации, полученной при использовании первых несовершенных датчиков емкостного типа. Такие датчики иногда, особенно сразу после запуска, давали периодические сбои из-за появления воздушного зазора между пленкой и датчиком ввиду сильных колебаний пленочного рукава. Полученные явно ошибочные данные надо было отбрасывать, для чего и использовался этот метод, называемый также методом доверительных интервалов. При стабильной работе оборудования ошибки практически исключены, поэтому при запуске используют метод , а при выходе на стабильный режим работы – метод .

Вторая причина лежит в области коммерции. Дело в том, что отбрасывая «неудобные результаты», можно повысить, иногда значительно, численную оценку качества пленки. В условиях, когда лидеры рынка указывают абсолютную разнотолщинность, для сотрудников отделов продаж производителей менее качественного оборудования это «почти законный» способ представить товар в наиболее выгодном свете.

Но вернемся к практике. Потребителя в конечном итоге волнует не способность автоматизированной системы к фиксации и широте отражения результатов статистической обработки измерений, а ее возможность по регулированию толщины пленки, обеспечивающему минимально возможное рассеяние этой толщины. С тем, чтобы оценить эти возможности, необходимо проанализировать методы и технические решения, заложенные в системах регулирования.

Лечение

По методу регулирования разнотолщинности пленки все предлагаемые системы можно разделить на три группы: регулирование с помощью нагревателей, встраиваемых в зоне формующей кольцевой щели экструзионной головки; регулирование с помощью нагретого или охлажденного воздуха, а также скорости обтекающего рукав воздушного потока; комбинированное регулирование, включающее перечисленные выше методы.

Сегодня в большинстве случаев поперечная толщина регулируется локальным нагревом соответствующих секторов экструзионной головки в зоне формующей щели. Долгие годы монопольным владельцем патента на данную систему была немецкая фирма Windmoeller & Hoelscher, в связи с чем применение данного способа сдерживалось.

Несмотря на, казалось бы, разные подходы к решению рассматриваемой проблемы, все методы объединены общим принципом, заключающимся в целенаправленном изменении термомеханического (релаксационного) состояния полимера на конкретных участках формования пленки и в конкретных локальных зонах.

Как уже отмечалось выше, основной причиной, обусловливающей возникновение поперечной разнотолщинности пленок, является неравномерность расхода расплава полимера по периметру кольцевой формующей щели экструзионной головки. Эта неравномерность вызвана неоднородным полем перепадов давления, существующим в зоне спирального раздатчика экструзионной головки, которое не успевает выравниваться и в зоне ее формующей щели. Учитывая тот факт, что расход является не только функцией перепада давления, но и реологических параметров полимера (времени релаксации, эластического модуля сдвига), зависящих от температуры, можно попытаться использовать это обстоятельство: локально дополнительно нагревать те зоны формующей щели экструзионной головки, на которых толщина пленки, а следовательно и расход полимера больше (максимумы на кривой рис. 1). Этот принцип регулирования толщины пленки и заложен в соответствующий метод с использованием кассетных нагревателей. Теперь попробуем оценить эффективность данного технического решения.

Во-первых отметим, что существующие ограничения по локальности зоны нагрева (как правило, несколько миллиметров) не позволяют ощутимо поднимать температуру в этой зоне по отношению к средней температуре. В противном случае со временем произойдет искажение всего температурного поля, что непременно затронет и соседние участки (минимумы на кривой рис. 1), на которых этот эффект нежелателен.

Следовательно, и это во-вторых, локальный перегрев в заданной зоне должен быть относительно небольшим, что в целом не позволяет эффективно (до необходимой степени) разогреть полимер, поскольку время его пребывания в зоне дополнительного нагрева очень мало. Более того, даже если бы и удалось решить проблему эффективного локального разогрева полимера в зоне формующей щели кольцевой экструзионной головки, то это все равно не будет приносить желаемого эффективного результата по регулированию толщины пленки, поскольку эластический модуль сдвига расплава полимера, определяющий его напряженное состояние, зависит от температуры линейно (и весьма слабо в регулируемом диапазоне температур), а напряжения с деформациями связаны нелинейной зависимостью. Таким образом, при заданном напряженном состоянии уменьшение модуля сдвига полимера за счет его разогрева, например, на 20% приведет лишь к тому, что толщина пленки уменьшится на 4,5%.

Последнее означает, что возможности регулирования толщины пленки данным методом весьма ограничены. Таким образом, можно констатировать, что хотя принципиально данный метод и позволяет осуществлять регулирование толщины производимых пленок, но его практическая эффективность с учетом уже отмеченной стоимости таких автоматизированных систем регулирования весьма низка, особенно в случаях производства толстых пленок и пленок, раздуваемых из экструдируемых трубчатых заготовок с большим (более 20%) разбросом толщины.

В качестве подтверждения этого вывода можно привести тот факт, что использование такой системы регулирования толщины пленки на оборудовании, экструзионная головка которого без регулирования толщины дает ее рассеяние в диапазоне ( рис. 1), практически снижает это рассеяние только до уровня и не достигает даже уровня того оборудования, на котором применяется рационально сконструированный формующий инструмент ( рис. 2), и которое практически не требует никакого регулирования. Отметим, что абсолютная разнотолщинность пленок, получаемых на самом современном оборудовании, может быть очень мала, от +/-3 до +/- 7%.

При реализации метода регулирования толщины пленки с помощью воздуха принцип остается тот же самый: локальное изменение термомеханического состояния полимера в необходимых зонах. Для этого экструзионная головка оснащается секторным воздушным кольцом, через отдельные отверстия которого подается холодный или нагретый воздух. За счет этого отдельные зоны пленочного рукава либо охлаждаются, либо дополнительно нагреваются, что ведет к изменению релаксационного состояния полимера в этих зонах. Последнее обстоятельство приводит соответственно к снижению или увеличению деформаций полимера в этих зонах при раздувании пленочного рукава, что и обеспечивает возможность регулирования толщины пленки.

По сути этот метод ничем не отличается от рассмотренного выше: лишь локальное тепловое воздействие на полимер перенесено из зоны формующего инструмента в зону формообразования (раздувания) пленочного рукава. Отсюда все те же ограничения по эффективной возможности метода при регулировании разнотолщинности пленки. Более того, следует обратить внимание на то обстоятельство, что этот метод регулирования толщины пленки имеет и еще одно весьма существенное ограничение. Суть проблемы в том, что напряженно-деформационное состояние раздуваемого пленочного рукава, являющегося по сути безмоментной оболочкой, описывается известным уравнением Лапласа, согласно которому геометрические параметры оболочки взаимосвязаны с ее напряженным состоянием и избыточным давлением в ее полости.

Таким образом, даже локальные изменения напряженного состояния оболочки за счет изменения температуры полимера в многочисленных локальных зонах будут приводить к интегральному изменению ее геометрических размеров. Например, уменьшение толщины пленочного рукава будет приводить к увеличению его диаметра. Поскольку последний также имеет вполне определенные допуск, не превышающий, как правило, одного процента, то и возможность регулирования толщины пленки будет лежать в пределах того же порядка.

Изложенное выше показывает, что предлагаемые отдельными производителями технические методы решения проблемы разнотолщинности рукавных полимерных пленок за счет включения в оборудование дорогостоящих автоматизированных систем регулирования не всегда являются эффективными и требует проведения тщательного технико-экономического анализа.

Разнотолщинность бывает и продольной

Поперечная разнотолщинность сильно влияет на скорость и качество процессов переработки пленки, таких, как нанесение рисунка, сварка и ламинирование. Однако с точки зрения экономии сырья нет разницы между продольной и поперечной разнотолщинностью. При этом регулирование продольной разнотолщинности достигается более простыми способами.

Причинами продольной разнотолщинности может быть неравномерная во времени подача полимерного расплава из щели фильеры вследствие несовершенства экструзионных прессов, систем дозирования, колебаний температуры охлаждающего воздуха.

Для выявления продольной разнотолщинности датчик толщины можно закрепить в тракте экструзионно-выдувной машины стационарно, в то время как для определения разброса в поперечном направлении он должен перемещаться в поперечном к направлению движения полотна направлении (причем с максимально возможной скоростью).

Продольная регулировка достигается путем изменения подачи материала за счет управления оборотами главного привода или за счет уменьшения подачи сырья в загрузочный бункер с использованием автоматизированных систем дозирования.

По словам Марка Андерсона, менеджера продаж фирмы Plast-Control Inc. до 100% европейских производителей пленки имеют гравиметрические системы управления продольной разнотолщинностью, многие из них имеют также системы управления поперечной разнотолщинностью. Производители пленок в США отстают от европейцев примерно на 5 лет, имея такие системы в 30% и 5% случаев, соответственно.

Как показывает практика, любые мероприятия по управлению качеством пленочной продукции окупаются достаточно быстро. Период окупаемости составляет от 5-6 месяцев для систем управления продольной толщиной, до 2-3 лет при использовании систем поперечного регулирования в результате одной лишь экономии дорогостоящего сырья. Помимо этого, непрерывный контроль практически исключает производство некондиционной продукции, позволяет снизить влияние человеческого фактора, что дает дополнительный эффект, требующий индивидуальной оценки.

Использование систем контроля и управления качеством позволит продлить срок службы быстро морально стареющего оборудования 10-20-летней давности. Однако впереди нас ждет борьба за доли процента и доли микрона, которые превращаются в десятки процентов рентабельности производства. В этих условиях наибольшим уровнем конкурентоспособности будет обладать современное оборудование нового поколения, спроектированное с использованием совершенных методов расчета и оснащенное современными электронными системами управления качеством.

www.upakovano.ru