Выпарные аппараты пленочного типа. Устройство, принцип работы. Методика инженерного расчета. Расчет выпарного аппарата с падающей пленкой

Расчет выпарного аппарата

1. Описание и теоретические основы технологического процесса.

Выпариванием называется концентрирование растворов практически нелетучих или малолетучих веществ в жидких летучих растворителях. Выпариванию подвергают растворы твердых веществ, а также высококипящие жидкости, обладающие при температуре выпаривания весьма малым давлением пара.

При выпаривании обычно осуществляется частичное удаление растворителя из всего объема раствора при его температуре кипения. Поэтому выпаривание принципиально отличается от испарения, которое, как известно, происходит с поверхности раствора при любых температурах ниже температуры кипения. В ряде случаев выпаренный раствор подвергают последующей кристаллизации в выпарных аппаратах, специально приспособленных для этих целей.

Тепло для выпаривания можно подводить любыми теплоносителями, применяемыми при нагревании. Однако в подавляющем большинстве случаев в качестве греющего агента при выпаривании используют водяной пар, который называют греющим или первичным. Пар, образующийся при выпаривании кипящего раствора, называется вторичным.

Тепло необходимое для выпаривания раствора, обычно подводится через стенку, отделяющую теплоноситель от раствора. В некоторых производствах концентрирование растворов осуществляют при непосредственном соприкосновении выпариваемого раствора с топочными газами или другими газообразными теплоносителями.

Процессы выпаривания проводят под вакуумом, при повышенном и атмосферном давлениях. Выбор давления, связан со свойствами выпариваемого раствора и возможностью использования тепла вторичного пара.

Выпаривание под вакуумом имеет определённые преимущества перед выпариванием при атмосферном давлении, несмотря на то, что теплота испарения раствора несколько возрастает с понижением: давления и соответственно увеличивается расход пара на выпаривание 1 кг растворителя (воды).

При выпаривании под вакуумом становится возможным проводить процесс при более низких температурах, что важно в случае концентрирования растворов веществ, склонных к разложению при повышенных температурах. Кроме того, при разрежении увеличивается полезная разность температур между греющим агентом и раствором, что позволяет уменьшить поверхность нагрева аппарата (при прочих равных условиях). В случае одинаковой полезной разности температур при выпаривании под вакуумом можно использовать греющий агент более низких pa6очих параметров температуры и давления.

Примёнение вакуума дает возможность использовать в качестве греющего агента, кроме первичного пара, вторичный пар самой выпарной установки, что снижает расход первичного греющего пара. Вместе с тем при применении вакуума удорожается выпарная установка, поскольку требуются дополнительные затраты на устройства для создания вакуума (конденсаторы, ловушки, вакуум-насосы), а также увеличиваются эксплуатационные расходы.

Выпаривание под атмосферным давлением, а иногда и выпаривание, под вакуумом проводят в одиночных выпарных аппаратах (однокорпусных выпарных установках). Однако наиболее распространены многокорпусные выпарные установки, состоящие из нескольких выпарных аппаратов, или корпусов, в которых вторичный пар каждого предыдущего корпуса направляется в качестве греющего в последующий корпус. При этом давление в последовательно соединенных (по ходу выпариваемого раствора) корпусах снижается таким образом, чтобы обеспечить разность температур между вторичным паром из предыдущего корпуса и раствором, кипящим в данном корпусе, т.е. создать, необходимую движущую силу процесса выпаривания. В этих установках первичным паром обогревается только первый корпус. Следовательно, в многокорпусных выпарных установках достигается значительная экономия первичного пара по равнению с однокорпусными установками той же производительности.

Экономия первичного пара (и соответственно топлива) может быть достигнута также в однокорпусных выпарных установках с тепловым насосом. В таких установках вторичный пар на выходе из аппарата сжимается с помощью теплового насоса (например, термокомпрессора) до давления, соответствующего температуре первичного пара, после чего он вновь возвращается в аппарат для выпаривания раствора.

1.1. Однокорпусные выпарные установки

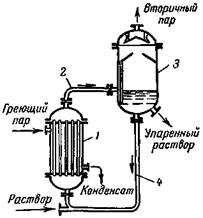

Рис. 1.

Однокорпусная выпарная установка включает лишь один выпарной аппарат (корпус). Принципиальная схема одиночного выпарного аппарата с естественной циркуляцией раствора с внутренней центральной циркуляционной трубой изображена на рис. 1.

Аппарат состоит из теплообменного устройства — нагревательной (греющей) камеры 1 и сепаратора 2. Камера и сепаратор могут быть объединены в одном аппарате (рис. 1) или камера может быть вынесена и соединена с сепаратором трубами. Камера обогревается обычно водяным насыщенным паром, поступающим в ее межтрубное пространство. Конденсат отводят снизу камеры.

Поднимаясь по трубам 3, выпариваемый раствор нагревается и кипит с образованием вторичного пара. Отделение пара от жидкости происходит в сепараторе 2. Освобожденный от брызг и капель вторичный пар удаляется из верхней части сепаратора.

Часть жидкости опускается по циркуляционной трубе 2 под нижнюю трубную решётку греющей камеры. Вследствие разности плотностей раствора в трубе 4 и парожидкостной эмульсии в трубах 3 жидкость циркулирует по замкнутому контуру упаренный раствор удаляется через штуцер в днище аппарата.

Если выпаривание производится под вакуумом, то вторичный пар отсасывается в конденсатор паров, соединенный с вакуум-насосом. Упаренный раствор удаляется из конического днища аппарата.

1.2. Много корпусные выпарные установки.

В современных выпарных установках выпариваются очень большие количества воды. В однокорпусном аппарате на выпаривание 1 кг воды требуется более 1 кг греющего пара. Это привело бы к чрезмерно большим расходам его. Однако расход пара на выпаривание можно значительно снизить, если проводить процессы в многокорпусной выпарной установке. Принцип действия ее сводится к многократному использованию тепла греющего пара, поступающего в первый корпус установки, путем обогрева каждого последующего корпуса (кроме первого) вторичным паром из предыдущего корпуса.

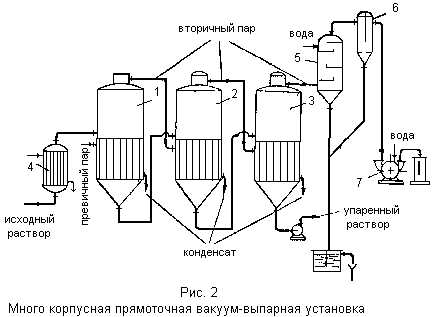

Схема многокорпусной вакуум-выпарной установки, работающей при прямоточном движении греющего пара и раствора, показана на рис. 2.

Установка состоит из нескольких (в данном случае трёх) корпусов. Исходный раствор, обычно предварительно нагретый до температуры кипения, поступает в первый корпус, обогреваемый свежим (первичным) паром. Вторичный пар из этого корпуса направляется в качестве греющего во второй корпус, где вследствие пониженного давления раствор кипит при более низкой температуре, чем в первом.

В виду более низкого давления во втором корпусе раствор, упаренный в первом корпусе, перемещается самотеком во второй корпус и здесь охлаждается до температуры кипения в этом корпусе. За счет выделяющегося при этом тепла образуется дополнительно некоторое количество вторичного пара. Такое явление, происходящее во всех корпусах установки, кроме первого, носит название самоиспарения раствора.

Аналогично упаренный раствор из второго корпуса перетекает самотёком в третий корпус, который обогревается вторичным паром из второго корпуса.

Предварительный нагрев исходного раствора до температуры кипения в пе

mirznanii.com

Расчет однокорпусного выпарного аппарата

ВВЕДЕНИЕ

ВВЕДЕНИЕ Выпаривание - это процесс концентрирования растворов нелетучего вещества путем удаления жидкого летучего растворителя в виде пара. Сущность выпаривания заключается в переводе растворителя в парообразное состояние и отвод полученного пара от оставшегося сконцентрированного раствора. Выпаривание обычно проводят при кипении, т.е. в условиях, когда давление пара над раствором равно давлению в рабочем объеме аппарата.

Этот процесс подучил широкое распространение в пищевой и химической промышленности, в связи с тем, что многие вещества, например едкий натр, едкое кали, аммиачная селитра, сульфат аммония и др. получают в виде разбавленных водных растворов, а на дальнейшую переработку и транспорт они должны поступать в виде концентрированных продуктов.

Для нагревания выпариваемых растворов до кипения используют топочные газы, электрообогрев и высокотемпературные теплоносители, но наибольшее применение находит водяной пар, характеризующийся высокой теплотой конденсации и высоким коэффициентом теплоотдачи.

Выпаривание можно проводить под вакуумом, при атмосферном и повышенном давлении.

Процесс выпаривания проводится в выпарных аппаратах, конструкции которых очень разнообразны, что значительно усложняет их классификацию. Наибольшее распространение получили выпарные аппараты с паровым обогревом, имеющие поверхность теплообмена, выполненную из труб.

Выпарные аппараты с паровым обогревом состоят из двух основных частей:

- кипятильник (греющая камера) в котором расположена поверхность теплообмена и происходит выпаривание раствора;

- сепаратор - пространство, в котором вторичный пар отделяется от раствора.

В зависимости от характера движения кипящей жидкости в выпарном аппарате различают:

- выпарные аппараты со свободной циркуляцией;

- выпарные аппараты с естественной циркуляцией;

- выпарные аппараты с принудительной циркуляцией;

- пленочные выпарные аппараты.

В однокорпусной выпарной установке подвергается выпариванию молоко с начальной концентрацией 9%, конечная концентрация продукта – 44%.

Целью курсовой работы является изучение однокорпусного выпарного аппарата, технологического процесса сгущения молока.

Задачей курсовой работы является расчет однокорпусного выпарного аппарата.

1 СОСТОЯНИЕ ВОПРОСА

1 СОСТОЯНИЕ ВОПРОСА В вертикальных аппаратах с направленной естественной циркуляцией раствора выпаривание осуществляется при много кратной естественной циркуляции раствора. Они обладают рядом преимуществ сравнительно с аппаратами других конструкций, благодаря чему получили широкое применение в промышленности. Основным достоинством таких аппаратов является улучшение теплоотдачи к раствору при его многократной организованной циркуляции в замкнутом контуре, уменьшающей скорость отложения накипи на поверхности труб. Кроме того, большинство этих аппаратов компактны, занимают небольшую производственную площадь, удобны для осмотра и ремонта.

Выпаривание проводят в одиночных выпарных аппаратах (однокорпусных выпарных установках).

Наибольшее распространение получили выпарные аппараты с паровым обогревом, имеющие поверхность теплообмена, выполненную из труб.

Выпарные аппараты с паровым обогревом состоят из двух основных частей:

· кипятильник (греющая камера), в котором расположена поверхность теплообмена и происходит выпаривание раствора;

· сепаратор — пространство, в котором вторичный пар отделяется от раствора.

Необходимость в паровом пространстве (сепараторе) составляет основное конструктивное отличие выпарных аппаратов от теплообменников. В зависимости от характера движения кипящей жидкости в выпарном аппарате различают:

1) выпарные аппараты со свободной циркуляцией;

3) выпарные аппараты с принудительной циркуляцией;

4) пленочные выпарные аппараты.

Выпарные аппараты со свободной циркуляцией

В этих аппаратах неподвижный или медленно движущийся раствор находится снаружи труб. В растворе возникают неупорядоченные конвекционные токи (свободная циркуляция), обусловленные свободной конвекцией. К данной группе относятся аппараты, выполненные в виде чаш или котлов, поверхность теплообмена которых образована стенками аппарата. В настоящее время такие аппараты применяются редко, главным образом при выпаривании очень вязких жидкостей.

Змеевиковые выпарные аппараты аналогичны змеевиковым погружным теплообменникам. Греющий пар проходит по змеевику, а выпариваемая жидкость находится снаружи. Змеевики полностью погружены в жидкость, над уровнем которой остается объем, необходимый для сепарации вторичного пара. Эти аппараты работают неинтенсивно и в настоящее время применяются лишь для выпаривания вязких растворов при небольших масштабах производства, когда не

требуется большая поверхность теплообмена. Они могут быть использованы

также при применении греющего пара высокого давления и при выпаривании агрессивных жидкостей. В последнем случае змеевики изготовляются из химически стойкого материала, а внутренняя поверхность аппарата снабжается защитным покрытием. Выпарные аппараты с горизонтальными трубами (пар пропускается по трубам, жидкость — снаружи труб) могут быть изготовлены с значительными поверхностями теплообмена — до 800 м2 и более (рис. 1). Для компенсации удлинения труб и разборки аппарата с целью очистки крепление труб в трубных решетках делают на сальниках или применяют U-образные трубы.

Риунок 1 - Выпарной аппарат с горизонтальными трубами

Основным недостатком аппаратов этого типа является трудность очистки межтрубного пространства, вследствие чего они непригодны для выпаривания кристаллизующихся растворов. Кроме того, такие аппараты имеют невысокий коэффициент теплопередачи, громоздки и требуют значительного количества металла для изготовления. В настоящее время они применяются редко и вытесняются более совершенными конструкциями.

Выпарные аппараты с естественной циркуляцией

Естественная циркуляция возникает в замкнутой системе, состоящей из необогреваемой опускной (циркуляционной) трубы 1 (рис. 2) и обогреваемых подъемных (кипятильных) труб 2.

Рисунок 2 - Схема естественной циркуляции:

1 – циркуляционная труба; 2 – кипятильная труба.

Если жидкость в подъемных трубах нагрета до кипения, то в результате испарения части жидкости в этой трубе образуется парожидкостная смесь, плотность которой меньше плотности самой жидкости. Таким образом, вес столба жидкости в опускной трубе больше, чем в подъемных трубах, вследствие чего происходит упорядоченное движение (циркуляция) кипящей жидкости по пути: подъемные трубы → паровое пространство → опускная труба-→ подъемные трубы и т. д. При циркуляции повышается коэффициент теплоотдачи со стороны кипящей жидкости и предохраняется поверхность труб от образования накипи.

Для естественной циркуляции требуются два условия: 1) достаточная высота уровня жидкости в опускной трубе, чтобы уравновесить столб парожидкостной смеси в кипятильных трубах и сообщить этой смеси необходимую скорость; 2) достаточная интенсивность парообразования в кипятильных трубах, чтобы парожидкостная смесь имела малую плотность.

При небольшом уровне жидкости в опускной трубе парожидкостная смесь не может подняться до верха кипятильных труб; при этом не происходит

циркуляции, и работа аппарата сопровождается резким снижением производительности и быстрым покрыванием труб накипью. С повышением уровня жидкости возрастает скорость циркуляции и увеличивается коэффициент теплопередачи. Однако возрастание коэффициента теплопередачи происходит лишь при повышении уровня до некоторой определенной величины (оптимальный уровень), соответствующей покрытию кипятильных труб по всей их высоте парожидкостной смесью. При дальнейшем повышении уровня коэффициент теплопередачи несколько снижается, так как вследствие возрастания давления внизу кипятильных труб жидкость начинает кипеть не в нижней их части, а немного выше.

циркуляции, и работа аппарата сопровождается резким снижением производительности и быстрым покрыванием труб накипью. С повышением уровня жидкости возрастает скорость циркуляции и увеличивается коэффициент теплопередачи. Однако возрастание коэффициента теплопередачи происходит лишь при повышении уровня до некоторой определенной величины (оптимальный уровень), соответствующей покрытию кипятильных труб по всей их высоте парожидкостной смесью. При дальнейшем повышении уровня коэффициент теплопередачи несколько снижается, так как вследствие возрастания давления внизу кипятильных труб жидкость начинает кипеть не в нижней их части, а немного выше. Парообразование в кипятильных трубах определяется физическими свойствами раствора (главным образом вязкостью) и разностью температур между стенкой трубы и жидкостью. Чем ниже вязкость раствора и чем больше разность температур, тем интенсивнее парообразование и тем больше скорость циркуляции. Для достижения достаточной циркуляции разность температур между греющим паром и раствором должна быть в среднем не ниже 7-10° С.

Оптимальный уровень жидкости повышается с понижением разности температур и увеличением вязкости раствора и находится опытным путем. Если при выпаривании из раствора не выпадают кристаллы, оптимальный уровень обычно составляет от 1/4 до 3/4 высоты кипятильных труб.

Если при выпаривании из растворов выпадают кристаллы (так называемые кристаллизующиеся растворы), уровень жидкости поддерживают выше кипятильных труб для того, чтобы, жидкость в них перегревалась и закипала лишь при выходе из труб в паровое пространство; при отсутствии кипения в кипятильных трубах отпадает главная причина выделения накипи.

Выпарной аппарат с центральной циркуляционной трубой (рис. 3) является одной из наиболее старых, но широко распространенных конструкций.

mirznanii.com

Выпарной аппарат с падающей пленкой

Изобретение может быть использовано для концентрирования растворов в химической промышленности и в глиноземном производстве. Выпарной аппарат с падающей пленкой содержит греющую камеру с вертикально установленными теплообменными трубками, закрепленными в верхней и нижней трубных решетках, верхнюю и нижнюю растворные камеры, форсунку для распыления исходного раствора, распределитель и патрубок для подвода пара, установленные в верхней растворной камере, а также сепаратор с патрубком для вывода вторичного пара. В верхней растворной камере ниже форсунки установлен кожух, охватывающий факел струй и капель (факел распыла), возникающий при работе форсунки, и размещенный с зазором относительно форсунки и примыкающий в нижней части к стенкам растворной камеры или к верхней трубной решетке. Кроме того, кожухом, охватывающим факел распыла, могут служить стенки растворной камеры, выполненные конусными, при этом в верхней части кожуха размещена камера всасывания, охватывающая форсунку, а патрубок подвода пара установлен в стенке камеры всасывания. Патрубок для подвода пара, установленный в верхней растворной камере или во всасывающей камере, может быть сообщен с патрубком для вывода пара из сепаратора. Распределитель может быть установлен под форсункой над верхней трубной решеткой. Изобретение позволяет повысить давление пара в нижней части факела, повысить температуру нагрева раствора перед поступлением в теплообменные трубки и интенсивность теплопередачи. 6 з.п. ф-лы, 9 ил.

Изобретение относится к выпарному оборудованию, которое используется в химической промышленности и в глиноземном производстве, и может быть применено в других отраслях техники, где осуществляется концентрирование растворов.

Выпарные аппараты с падающей пленкой являются наиболее эффективным и экономичным выпарным оборудованием, так как конструктивная простота и высокая интенсивность теплопередачи позволяют выполнять процесс выпаривания с минимальными капитальными и эксплуатационными затратами.

При этом эффективность аппаратов и, соответственно, экономичность работы установок с использованием выпарных аппаратов с падающей пленкой в значительной степени определяются полнотой нагрева исходного раствора до температуры кипения и затратами на этот нагрев, а также надежностью и стоимостью пленкообразующих устройств. В общем случае выпарной аппарат с падающей пленкой представляет комплекс следующих основных важных элементов: греющей камеры, выполненной в виде пучка вертикально установленных теплообменных труб, подогревателя исходного раствора и устройства для формирования тонкого слоя ("пленки") на внутренней поверхности теплообменных труб, располагающегося над верхними торцами теплообменных труб.

Известны выпарные установки (выпарные комплексы), в которых нагрев исходного раствора или жидкого продукта, подлежащего выпариванию в выпарных аппаратах с падающей пленкой, производится в отдельных кожухотрубных аппаратах-подогревателях, сообщающихся с выпарными аппаратами растворными и паровыми трубопроводами (см. например, книгу: Липатов И.И., Харитонов В.Д. "Сухое молоко", М., Изд. "Легкая и пищевая промышленность", 1981, стр.65, рис.16). Недостаток такого выпарного комплекса состоит в высокой металлоемкости и больших габаритах, определяющих его высокую стоимость.

Известен другой выпарной комплекс, включающий выпарной аппарат с падающей пленкой и прямоконтактный подогреватель исходного раствора (пат. Франции №1511081, B01D, фиг.1). В этом комплексе исходный раствор диспергируется форсункой, размещенной в отдельном корпусе, в поток пара, поступающего снизу из сепаратора выпарного аппарата. Раствор нагревается за счет конденсации пара на поверхности струй и капель, образующихся в форсунке. Применение прямоконтактного нагрева позволяет уменьшить стоимость подогревателя и, соответственно, комплекса в целом. Однако применение подогревателя, вынесенного из корпуса выпарного аппарата, предопределяет необходимость в увеличенных производственных площадях для размещения комплекса. Кроме того, для орошения греющих трубок выпарного аппарата и создания пленки выпариваемого раствора в трубках требуется специальное пленкоформирующее устройство.

Указанные недостатки отсутствуют в известном выпарном аппарате с падающей пленкой, включающем греющую камеру, выполненную в виде пучка вертикальных теплообменных труб, закрепленных по концам в трубных решетках, к которым примыкают верхняя и нижняя растворные камеры (пат. США №4981555, В01D 1/22, 1991, фиг.2). В этом известном аппарате форсунка для распыления исходного раствора размещена в верхней растворной камере, выше форсунки размещен ввод пара, а ниже этого ввода, но выше форсунки установлена горизонтально плоская распределительная решетка (сетка). Форсунка в этом выпарном аппарате предназначена для равномерного орошения верхних торцов теплообменных трубок, закрепленных в верхней трубной решетке, и для создания пленки раствора на внутренней поверхности этих трубок (т.е. является пленкоформирующим устройством). Пар повышенных параметров, поступающий через ввод, размещенный в верхней части растворной камеры и сообщенный с предыдущим выпарным аппаратом, работающим при более высоком давлении пара, служит для увеличения скорости отекания вниз пленки обрабатываемого раствора в теплообменных трубках, увеличения турбулизации этой пленки и интенсификации тем самым теплопередачи в греющей камере, а также для предотвращения инкрустации поверхности теплообмена и образования на ней отложений. В конечном итоге это увеличивает производительность выпарного аппарата. Аппарат может быть снабжен плоской распределительной решеткой (сеткой), установленной горизонтально на высоте между вводом пара и форсункой, которая предназначена для обеспечения равномерного распределения потока пара по поперечному сечению растворной камеры и, соответственно, по теплообменным трубкам. Однако, по мнению авторов, этот распределитель не является обязательным.

Преимущества известного выпарного комплекса обусловлены совмещением в одном аппарате греющей (выпарной) камеры с падающей пленкой и прямоконтактного подогревателя исходного раствора, который одновременно служит распределяющим и пленкообразующим устройством. Такое совмещение позволяет сократить до минимума растворные и паровые коммуникации, уменьшить габариты и металлоемкость комплекса и в результате существенно снизить стоимость комплекса (аппарата), а также уменьшить производственные площади, необходимые для его размещения.

По технической сущности и достигаемому положительному эффекту этот выпарной аппарат с встроенным прямоконтактным подогревателем исходного раствора наиболее близок к заявляемому техническому решению и поэтому принят заявителями в качестве прототипа.

Недостаток выпарного аппарата, принятого за прототип, состоит в том, что в нем не используется механическая энергия факела струй и капель раствора (факела распыла), создаваемого форсункой, которая при определенном конструктивном оформлении верхней растворной камеры и форсунки может быть использована при применении эффекта струйного насоса для повышения давления пара, подаваемого в растворную камеру, с целью увеличения экономичности работы прямоконтактного подогревателя и интенсификации теплопередачи в теплообменник трубках выпарного аппарата.

Конструктивные недостатки прототипа, препятствующие достаточно полному проявлению эффекта струйного насоса, состоят в следующем.

Форсунка помещена свободно в паровом пространстве верхней растворной камеры, вследствие чего при работе форсунки в объеме растворной камеры появляются циркуляционные потоки пара, нарушающие всасывающее и нагнетательное действие факела распыла: пар, увлекаемый периферийными струями факела, с нижнего конца факела свободно перемещается в окружающее паровое пространство и возвращается обратно к форсунке, выравнивая давление пара по длине факела и нарушая всасывающую способность факела у форсунки, препятствуя тем самым проникновению пара в центральную часть факела. Описанные паразитные потоки пара в паровом пространстве верхней растворной камеры в аппарате-прототипе приведены на фиг.1.

Распределитель, который предполагается устанавливать в паровом пространстве верхней растворной камеры в аппарате-прототипе между паровым патрубком и форсункой, создает сопротивление движению пара к форсунке, уменьшая всасывающее действие струй раствора на выходе из форсунки, а также выравнивает перепад давления вдоль периферийных струйных потоков раствора.

По указанным причинам нагнетательное действие факела распыла, создаваемое форсункой, в аппарате-прототипе незначительно и практически не увеличивает ни температуру пара в нижней части факела, что обусловливало бы улучшение работы подогревателя, ни давление пара на входе в теплообменные трубки, что позволило бы увеличить скорость отекания пленки раствора, турбулизацию этой пленки и интенсивность теплопередачи при выпаривании.

Цель заявляемого технического решения состоит в устранении указанных недостатков и создании условий для максимального проявления нагнетательного действия факела струй и капель, создаваемого форсункой, и повышения тем самым давления пара в нижней части факела, что позволяет повысить температуру нагрева раствора перед поступлением в теплообменные трубки и интенсивность теплопередачи в этих трубках, а также увеличить экономичность выпарного аппарата.

Поставленная цель достигается тем, что в выпарном аппарате с падающей пленкой, содержащем греющую камеру с вертикально установленными теплообменными трубками, закрепленными в верхней и нижней трубных решетках, верхнюю и нижнюю растворные камеры, примыкающие к трубным решеткам, форсунку для распыления исходного раствора и патрубок для подвода пара, установленные в верхней растворной камере, а также сепаратор с патрубком для вывода вторичного пара, новым является то, что в верхней растворной камере ниже форсунки установлен кожух, охватывающий факел струй и капель (факел распыла), который возникает при работе форсунки, размещенный с зазором относительно форсунки и примыкающий нижней части к стенкам растворной камеры или к верхней трубной решетке.

Кожухом, охватывающим факел распыла, могут служить стенки растворной камеры, выполненные конусными, в верхней части конусной камеры может быть размещена камера всасывания, с зазором охватывающая форсунку, а патрубок подвода пара может быть установлен в стенке камеры всасывания.

Патрубок для подвода пара, установленный в верхней растворной камере или во высасывающей камере, может быть сообщен с патрубком для вывода пара из сепаратора.

Под форсункой над верхней трубной решеткой может быть установлен распределитель.

Распределитель может быть выполнен в виде сетки с квадратными ячейками размерами от 3×3 до 8×8 мм.

Распределитель может быть выполнен также в виде решетки, состоящей из вертикально установленных пластин.

Для оснащения аппарата может быть использована струйно-вихревая форсунка с цилиндрическим вкладышем как наиболее эффективная конструкция для создания эффекта струйного насоса и прямоконтактного нагрева жидкости в заявляемом выпарном аппарате.

Технический результат реализации предлагаемого аппарата заключается в том, что заявляемое размещение кожуха, охватывающего факел распыла форсунки, позволяет организовать упорядоченное наиболее действенное взаимное движение струй и капель раствора, диспергированного форсункой, и пара, позволяющее в полной мере использовать механическую энергию этого факела для повышения тепловой эффективности прямоконтактного подогрева поступающего на выпаривание исходного раствора, а также для интенсификации процесса выпаривания этого раствора, и осуществлять их более экономичным путем - с использованием пара пониженных параметров, образующегося в сепараторе этого выпарного аппарата. Это обеспечивается повышением давления и температуры пара, поступившего в растворную камеру, в факеле распыла раствора, обусловливающими увеличение температуры нагрева исходного раствора перед выпариванием, увеличение скорости пара и пленки раствора в теплообменных трубках, повышающее интенсивность теплопередачи в них. При этом нагнетательная способность апробированной заявителями форсунки достаточна для использования в качестве греющей и рабочей среды пара пониженного давления - вторичного пара, образующегося в сепараторе выпарного аппарата, что повышает экономичность осуществляемого процесса выпаривания.

Анализ научно-технической и патентной литературы не выявил описания устройств с заявляемой совокупностью отличительных признаков, что позволяет сделать вывод о соответствии предложенного технического решения критериям "новизна" и "существенные отличия".

Прилагаемые чертежи на фиг.1-9 иллюстрируют принципиальные схемы потоков исходного раствора и пара в верхних растворных камерах аппарата-прототипа и заявляемого выпарного аппарата, а также конструкцию предлагаемого устройства. На фиг.1 приведена схема потоков исходного раствора и пара в верхней растворной камере выпарного аппарата-прототипа. На фиг.2 представлен общий вид заявляемого выпарного аппарата. На фиг.3 приведена схема движения потоков исходного раствора и пара в верхней растворной камере заявляемого аппарата. На фиг.4 показано размещение распределителя в верхней растворной камере заявляемого аппарата. Фиг.5 иллюстрирует гидродинамику потока исходного раствора, диспергированного форсункой и попадающего на распределитель в заявляемом аппарате. На фиг.6 представлена конструкция распределителя, выполненного из вертикально установленных пластин, а на фиг.7 - вид на этот распределитель сверху. На фиг.8 показан вариант конструкции заявляемого выпарного аппарата с конусной верхней растворной камерой. На фиг.9 приведена конструкция струйно-вихревой форсунки, использованной для оснащения заявляемого аппарата.

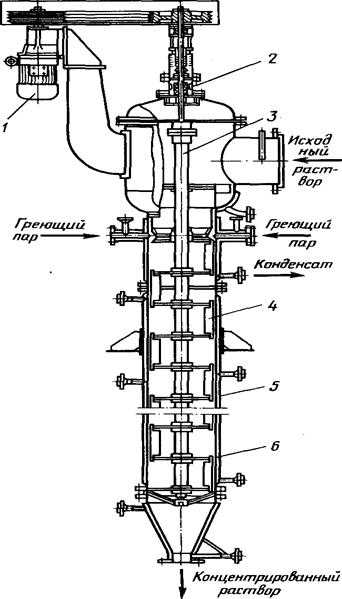

Заявляемый выпарной аппарат (фиг.2) содержит греющую камеру 1 с теплообменными трубками 2, закрепленными в трубных решетках 3 и 4. К греющей камере примыкают верхняя 5 и нижняя 6 растворные камеры. Выпарной аппарат включает также сепаратор 7 с патрубком 8 для вывода вторичного пара. В верхней растворной камере размещены форсунка 9 для исходного раствора, кожух 10, охватывающий факел распыла раствора, возникающий при работе форсунки, и патрубок 11 для подвода пара, сообщенный с внешним источником пара или с патрубком 8 для вывода вторичного пара из сепаратора. Кожух 10 размещен с зазором 12 относительно форсунки.

Выпарной аппарат работает следующим образом.

Исходный раствор, направляемый на выпаривание, поступает в форсунку 9 и диспергируется ею. При этом в кожухе 10 образуется факел струй и капель раствора, направленный вниз. Достигая верхней трубной решетки, струи и капли раствора растекаются по ней, орошая верхние концы теплообменных трубок 2. При этом на внутренней поверхности трубок образуется пленка раствора, стекающая вниз. Для осуществления процесса выпаривания в межтрубное пространство камеры 1 подается свежий греющий пар.

Для подогрева исходного раствора и интенсификации теплопередачи в теплообменных трубках в верхнюю растворную камеру через патрубок 11 может быть подан пар из любого источника, однако наиболее экономичным вариантом является подача в камеру вторичного пара из того выпарного аппарата, в который направляется исходный раствор. Этот пар через зазор 12 непосредственно у форсунки подсасывается в факел струй и капель, создаваемый форсункой, и распределяется по сечению факела (фиг.3). Высокоскоростным потоком струй и капель раствора подсасываемый пар нагнетается в нижнюю часть кожуха, где давление его увеличивается и, соответственно, возрастает температура конденсации. Часть этого пара конденсируется на поверхности струй и капель и нагревает их. При повышении температуры пара температура раствора, поступающего сверху в теплообменные трубки 2, также увеличивается. Несконденсировавшийся пар повышенного давления устремляется в теплообменные трубки 2 и, проходя по ним с большой скоростью, ускоряет и турбулизирует пленку раствора, чем интенсифицирует теплопередачу и, следовательно, - процесс выпаривания. Концентрированный раствор стекает в нижнюю растворную камеру 6 и выводится из аппарата через патрубок в нижней части этой камеры. Образующийся вторичный пар в сепараторе 7 очищается от капель раствора, а затем через патрубок 8 удаляется из сепаратора. Часть этого пара поступает в верхнюю растворную камеру через патрубок 11.

При небольших расходах исходного раствора на выпаривание существует опасность неравномерного и неполного смачивания раствором внутренних стенок теплообменных трубок и тем самым выключения из работы части поверхности теплопередачи. В этом случае для увеличения равномерности орошения их на входе раствором целесообразно в нижней части кожуха 10 над верхней трубной решеткой установить распределитель раствора и пара 13, выполненный из металлических тонких стержней или из проволоки (сетку). Размещение распределителя 13 в верхней растворной камере (в кожухе) показано на фиг.4, а фиг.5 иллюстрирует гидродинамику потока исходного раствора, диспергированного форсункой, при ударе в прутья распределителя 13 и после распределителя на входе в теплообменные трубки 2. На фиг.5, выполненной по результатам высокоскоростной киносъемки, видно, что множество образующихся в распределителе мелких вторичных струй и капель обеспечивают более равномерное распределение раствора по поверхности трубной решетки и по поверхности теплообменных труб. При этом вследствие многократного увеличения поверхности контакта раствора с паром имеет место весьма значительная интенсификация теплопередачи от пара к раствору и повышение эффективности работы прямоконтактного подогревателя. Проведенные исследования показали, что работа заявляемого выпарного аппарата наиболее эффективна при сеточном распределителе 13, имеющем размеры ячеек в диапазоне значений от 3×3 до 8×8 мм. При меньших размерах ячеек распределитель создает повышенное сопротивление движению потоков раствора и пара, существенно понижающее нагнетательный эффект факела распыла, а при размерах ячеек сетки больше указанного значения образуются весьма крупные вторичные струи, которые не обеспечивают равномерности орошения поверхности теплообменных трубок. Таким образом, распределитель-сетка в заявляемом аппарате служит не только для выравнивания потока пара по сечению растворной камеры, но также для более равномерного распределения раствора и в качестве эффективного оросителя теплообменных трубок. Кроме того, заявляемое расположение распределителя в виде сетки позволяет интенсифициравать работу прямоконтактного подогревателя исходного раствора.

При малой высоте верхней растворной камеры, обусловливающей уменьшение угла падения струй раствора на трубную решетку, из-за механического воздействия струй происходит значительное перемещение части потока раствора по верхней трубной решетке от центра к периферии. В этом случае равномерное орошение теплообменных трубок достигается при использовании распределителя, выполненного в виде решетки из пластин 14 и 15, установленных вертикально. Конструкция такой решетки и потоки раствора в ней изображены на фиг.6 и фиг.7.

На фиг.8 приведен второй вариант конструкции заявляемого выпарного аппарата, выполненный в соответствии с п.2 формулы. Этот аппарат отличается от первого тем, что кожухом, охватывающим факел распыла форсунки, служат стенки верхней растворной камеры 5, имеющие соответствующую конусную конфигурацию. В верней части усеченного конуса, образованного стенками камеры, с зазором относительно верхнего края их размещена форсунка 9, которая также с зазором заключена в цилиндрическую камеру всасывания 16, имеющую верхнее днище и примыкающую нижними свободными краями стенок к верхним краям стенок конусной растворной камеры. В боковую стенку всасывающей камеры врезан патрубок 11 для подвода пара. Такое конструктивное исполнение верхней растворной камеры позволяет уменьшить габариты и металлоемкость аппарата, что дает существенное преимущество, особенно при создании аппаратов большой единичной производительности.

Сравнительные испытания нескольких конструкций промышленных форсунок для диспергипрования растворов показали, что в условиях работы заявляемого выпарного аппарата наибольшая степень нагнетания достигается при использовании струйно-вихревой форсунки с цилиндрическим вкладышем 17 (фиг.9). Это обусловлено тем, что при работе ее создается факел, имеющий более высокую скорость, чем при применении форсунок других конструкции, а достигаемая при этом степень диспергирования раствора обеспечивает оптимальное сочетание хорошо развитой поверхности жидкости в факеле с достаточно большой средней единичной массой капель, необходимой для сохранения на высоком уровне первоначальной энергии движения их в течение всего полета от форсунки до распределителя или до трубной решетки. На основании изложенных результатов исследований нами признано целесообразным использовать в заявляемом выпарном аппарате эту конструкцию жидкостной форсунки.

Таким образом, проведенный сопоставительный анализ заявляемых признаков с известными техническими решениями указывает на их несомненное преимущество и тем самым обосновывает целесообразность их реализации для достижения поставленной цели.

1. Выпарной аппарат с падающей пленкой, содержащий греющую камеру с вертикально установленными теплообменными трубками, закрепленными в верхней и нижней трубных решетках, верхнюю и нижнюю растворные камеры, примыкающие к трубным решеткам, форсунку для распыления исходного раствора и патрубок для подвода пара, установленные в верхней растворной камере, а также сепаратор с патрубком для вывода вторичного пара, отличающийся тем, что в верхней растворной камере ниже форсунки установлен кожух, охватывающий факел струй и капель (факел распыла), который возникает при работе форсунки, размещенный с зазором относительно форсунки и примыкающий в нижней части к стенкам растворной камеры или к верхней трубной решетке.

2. Выпарной аппарат по п.1, отличающийся тем, что кожухом, охватывающим факел распыла, служат стенки растворной камеры, выполненные конусными, в верхней части кожуха размещена камера всасывания, охватывающая форсунку, а патрубок подвода пара установлен в стенке камеры всасывания.

3. Выпарной аппарат по п.1 или 2, отличающийся тем, что патрубок для подвода пара, установленный в верхней растворной камере или во всасывающей камере, сообщен с патрубком для вывода пара из сепаратора.

4. Выпарной аппарат по п.1, отличающийся тем, что под форсункой над верхней трубной решеткой установлен распределитель.

5. Выпарной аппарат по п.4, отличающийся тем, что распределитель выполнен в виде сетки с квадратными ячейками размером от 3×3 до 8×8 мм.

6. Выпарной аппарат по п.1, отличающийся тем, что для оснащения аппарата использована струйно-вихревая форсунка с цилиндрическим вкладышем.

7. Выпарной аппарат по п.4, отличающийся тем, что распределитель выполнен в виде решетки, состоящей из вертикально установленных пластин.

www.findpatent.ru

Расчет однокорпусного выпарного аппарата - часть 2

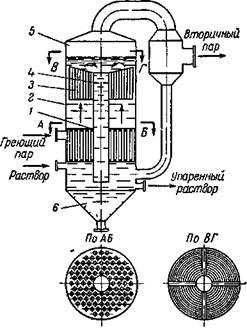

Рисунок 3 - Выпарной аппарат с центральной циркуляционной трубой:

1 – корпус; 2 – кипятильные трубы; 3 – циркуляционная труба;

4 – сепаратор; 5 – отбойник.

4 – сепаратор; 5 – отбойник. Греющая камера состоит из ряда вертикальных кипятильных труб 2, обогреваемых снаружи паром. По оси греющей камеры расположена циркуляционная труба 3 значительно большего диаметра, чем кипятильные трубы. Хотя в таком аппарате циркуляционная труба обогревается снаружи паром, раствор нагревается в ней значительно меньше, чем в кипятильных трубах. Это объясняется тем, что поверхность трубы пропорциональна ее диаметру, а объем жидкости в ней пропорционален квадрату диаметра; таким образом, в циркуляционной трубе объем жидкости на единицу поверхности трубы значительно больше, чем в кипятильных трубах.

В аппаратах большой производительности вместо одной циркуляционной трубы устанавливают несколько труб меньшего диаметра.

Аппарат с центральной циркуляционной трубой отличается простотой конструкции и легкодоступен для ремонта и очистки. В то же время наличие обогреваемой циркуляционной трубы снижает интенсивность циркуляции.

По нормалям аппараты с центральной циркуляционной трубой выполняют с поверхностью теплообмена 25, 50, 100, 150, 250 и 350 м2 ; они снабжены кипятильными трубами с наружным диаметром 38 или 57 мм (длиной от 2000 до 4000 мм) и циркуляционной трубой диаметром около 1/3 диаметра аппарата

Выпарной аппарат с подвесной греющей камерой показан на рис. 4. Этот аппарат имеет греющую камеру, снабженную кожухом 2; роль циркуляционной трубы выполняет кольцевой зазор между корпусом аппарата и кожухом камеры.

Рисунок 4 - Выпарной аппарат с подвесной греющей камерой:

1 – корпус; 2 – кожух греющей камеры; 3 – кипятильные трубы; 4 – труба для подвода пара к греющей камере.

Греющий пар подводится в камеру по трубе 4. Греющая камера может выниматься из аппарата для чистки и ремонта. В аппарате имеются благоприятные условия для циркуляции, поскольку кольцевое пространство со стороны корпуса не обогревается. Недостатками являются усложнение

конструкции и большие габариты, так как часть площади сечения аппарата не используется из-за наличия кольцевого канала.

конструкции и большие габариты, так как часть площади сечения аппарата не используется из-за наличия кольцевого канала. Аппараты с подвесной греющей камерой изготовляются с поверхностью 50, 75, 95 и 150 м2 , кипятильные трубы имеют наружный диаметр 63,5 мм при длине от 1300 до 1700 мм.

Выпарной аппарат с выносным кипятильником (риc.5) широко применяется для выпарки кристаллизующихся и пенящихся растворов и постепенно вытесняет аппараты других типов.

Рисунок 5 - Выпарной аппарат с выносным кипятильником

1 – кипятильник, 2 – труба для парожидкостной смеси, 3 – сепаратор, 4 – циркуляционная труба

Аппарат имеет выносной кипятильник 1 и сепаратор 3. В кипятильнике, состоящем из пучка труб, обогреваемых снаружи паром, образуется парожидкостная смесь, поступающая в сепаратор по трубе 2. В сепараторе происходит отделение вторичного пара от жидкости, которая по циркуляционной трубе 4 возвращается в кипятильник. Трубы кипятильника могут достигать значительной длины (до 7 м), что способствует интенсивной циркуляции. С увеличением длины труб возрастает разность весов парожидкостной смеси в них и жидкости в циркуляционной трубе Расположение кипятильника отдельно от сепаратора удобно для ремонта и чистки труб Часто к сепаратору присоединяют два или более кипятильников, из которых один можно выключить для ремонта или очистки, не останавливая всего аппарата.

Аппараты с выносными кипятильниками выпускаются с поверхностью 100, 150, 250, 350 500, 700 и 900 м2 , они имеют трубы с наружным диаметром 38 или 57 мм при длине от 3000 до 7000 мм

Выпарной аппарат для выпаривания концентрированных растворов

Выпарной аппарат для выпаривания концентрированных растворов (рис. 6), состоит из греющей камеры 1, над которой расположена камера вскипания 2 высотой около 3 м. В верхней части камеры вскипания размещены концентрические перегородки 3, образующие кольцевые каналы. Из камеры вскипания парожидкостная смесь поступает в сепаратор 5, откуда жидкость возвращается в греющую камеру по циркуляционной трубе 4 через приемник для кристаллов 6. В греющей камере происходит только подогрев раствора, а кипит он в каналах между перегородками 3. Эти перегородки упорядочивают поток

вскипающей жидкости и препятствуют образованию пульсаций и вредных циркуляционных токов в зоне кипения.

вскипающей жидкости и препятствуют образованию пульсаций и вредных циркуляционных токов в зоне кипения.

Рисунок 6 - Выпарной аппарат для концентрированных растворов

1 – греющая камера, 2 – камера вскипания, 3 – концентрические перегородки, 4 – циркуляционная труба, 5 – сепаратор, 6 – приемник кристаллов

В описанном аппарате достигается большая скорость циркуляции (до 3,5 м/с вместо 1-1,5 м/с в обычных аппаратах с естественной циркуляцией). Это наряду с отсутствием кипения в трубах приводит к значительному уменьшению выделений накипи на поверхности теплообмена. Такой аппарат наиболее пригоден для выпаривания концентрированных, кристаллизующихся и вязких растворов

Выпарные аппараты с принудительной циркуляцией

Для повышения интенсивности циркуляции и коэффициента теплопередачи в последнее время стали применять аппараты с принудительной циркуляцией. На рис. 7 показан такой аппарат, снабженный наружной циркуляционной трубой 3.

Рисунок 7 - Выпарной аппарат с принудительной циркуляцией:

1 – кипятильник; 2 – циркуляционный насос; 3 – циркуляционная труба; 4 – сепаратор.

1 – кипятильник; 2 – циркуляционный насос; 3 – циркуляционная труба; 4 – сепаратор. Циркуляция жидкости производится пропеллерным или центробежным насосом 2. Свежий раствор подается в нижнюю часть кипятильника, а упаренный раствор отводится из нижней части сепаратора. Уровень жидкости поддерживается несколько ниже верхнего обреза кипятильных труб. Поскольку вся циркуляционная система почти полностью заполнена жидкостью, работа насоса затрачивается не на подъем жидкости, а лишь на преодоление гидравлических сопротивлений. Давление внизу кипятильных труб больше, чем вверху, на величину давления столба жидкости в трубах плюс их гидравлическое сопротивление. Ввиду этого на большей части высоты кипятильных труб жидкость не кипит, а перегревается по сравнению с температурой кипения, соответствующей давлению в сепараторе. Закипание происходит только на небольшом участке верхней части трубы. Количество перекачиваемой насосом жидкости во много раз превышает количество испаряемой воды; поэтому отношение массы жидкости к массе пара в парожидкостной смеси, выходящей из кипятильных труб, очень велико.

Принудительную циркуляцию применяют также в аппаратах с выносным кипятильником и в аппаратах других типов.

Скорость циркуляции жидкости в кипятильных трубах принимают равной

1,5-3,5 м/с. Скорость циркуляции определяется производительностью циркуляционного насоса и не зависит от уровня жидкости и парообразования в кипятильных трубах. Поэтому аппараты с принудительной циркуляцией пригодны при работе с малыми разностями температур между греющим паром и раствором (3-5° С) и при выпаривании растворов с большой вязкостью, естественная циркуляция которых затруднительна.

Достоинствами аппаратов с принудительной циркуляцией являются высокие коэффициенты теплопередачи (в 3 – 4 раза больше, чем при естественной циркуляции), а также отсутствие загрязнений поверхности теплообмена при выпаривании кристаллизующихся растворов и возможность работы при небольших разностях температур.

Недостаток этих аппаратов – необходимость расхода энергии на работу насоса.

Применение принудительной циркуляции целесообразно при изготовлении аппарата из дорогостоящего материала (в этом случае весьма существенно сокращение поверхности теплообмена вследствие повышения коэффициентов теплопередачи), при выпаривании кристаллизующихся растворов (сокращаются простои во время очистки аппарата) и при выпаривании вязких растворов (что при естественной циркуляции требует наличия большой разности температур).

Пленочные выпарные аппараты

В пленочных аппаратах раствор движется вдоль поверхности теплообмена в виде тонкой пленки.

Пленочные аппараты с вертикальными трубами (рис.8) состоят из пучка кипятильных труб, обогреваемых снаружи паром и присоединенных вверху к

сепаратору. Жидкость подается снизу, причем уровень ее поддерживается на 1/4 – 1/5 высоты труб. Остальная часть высоты труб заполнена парожидкостной смесью, расслаивающейся на пленку жидкости (около стенок) и пар (в центре). Трением о струю пара жидкая пленка увлекается вверх; поэтому такие аппараты часто называют аппаратами с поднимающейся пленкой.

сепаратору. Жидкость подается снизу, причем уровень ее поддерживается на 1/4 – 1/5 высоты труб. Остальная часть высоты труб заполнена парожидкостной смесью, расслаивающейся на пленку жидкости (около стенок) и пар (в центре). Трением о струю пара жидкая пленка увлекается вверх; поэтому такие аппараты часто называют аппаратами с поднимающейся пленкой. Рисунок 8 - Пленочный выпарной аппарат:

1 – кипятильник; 2 – сепаратор.

mirznanii.com

Конструкции выпарных аппаратов

В пищевой промышленности широко применяют трубчатые выпарные аппараты с естественной и принудительной циркуляцией с площадью поверхности нагрева от 10 до 1800 м2 и различным расположением греющей камеры. В ряде случаев для интенсификации процесса выпаривания используют различные конструкции пленочных выпарных аппаратов.

При выборе конструкции выпарного аппарата учитываются теплофизические свойства раствора, склонность к кристаллизации, чувствительность к высоким температурам, полезная разность температур в каждом корпусе, площадь поверхности теплообменного аппарата, технологические особенности.

Выпарные аппараты изготавливаются из углеродистой, коррози-онностойкой и двухслойной стали.

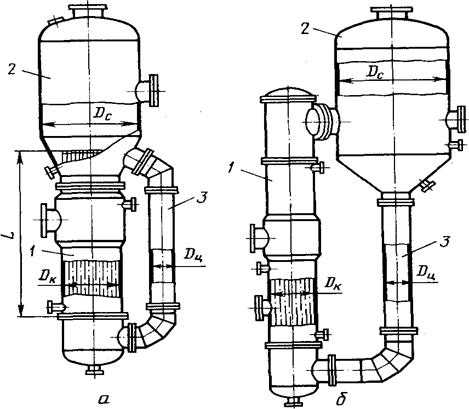

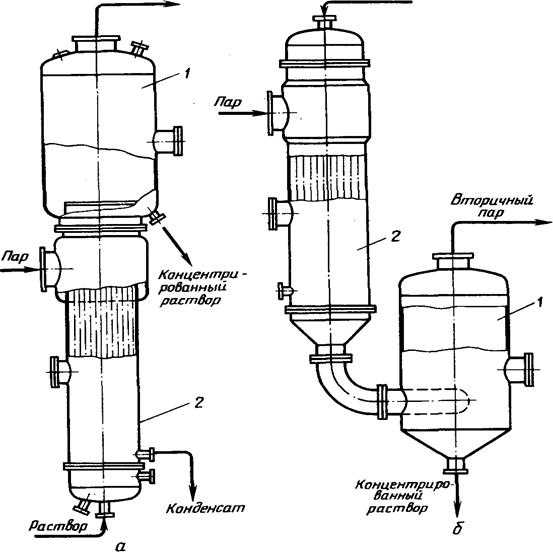

Выпарные аппараты с естественной циркуляцией просты по конструкции и применяются для выпаривания растворов с невысокой вязкостью, не склонных к кристаллизации. Эти аппараты бывают с соосной и вынесенной греющей камерой (рис.2.7, а, б).

Выпарной аппарат состоит из сепаратора, греющей камеры и циркуляционной трубы. Сепаратор представляет собой цилиндрическую емкость с эллиптической крышкой, присоединенную с помощью болтов к греющей камере. В сепараторе для отделения капелек жидкости от вторичного пара устанавливают различной конструкции отбойники. Греющая камера выполнена в

виде вертикального кожухотрубчатого теплообменника, в межтрубчатое пространство которого поступает греющий пар, а в греющих трубках кипит раствор. Нижние части сепаратора и греющей камеры соединены циркуляционной трубой.

Естественная циркуляция возникает в замкнутой системе, состоящей из необогреваемой циркуляционной трубы и кипятильных труб. Если жидкость в трубах нагрета до кипения, то в результате выпаривания части жидкости в этих трубах образуется парожидкостная смесь, плотность которой меньше плотности самой жидкости. Таким образом, вес столба жидкости в циркуляционной трубе больше, чем в кипятильных трубах, вследствие чего происходит циркуляция кипящей жидкости по пути кипятильные трубы — паровое пространство — циркуляционная труба — трубы и т. д. При циркуляции повышается коэффициент теплоотдачи со стороны кипящей жидкости и снижается образование накипи на поверхности труб.

Рис.2.7. Выпарные аппараты с естественной циркуляцией раствора:

а—с соосной греющей камерой; б—с вынесенной греющей камерой;

1 — греющая камера; 2 — сепаратор; 3 — циркуляционная труба

Для естественной циркуляции требуются два условия: 1 — достаточная высота уровня жидкости в циркуляционной трубе, чтобы уравновесить столб парожидкостной смеси и создать необходимую скорость; 2 — достаточная интенсивность парообразования в кипятильных трубах, чтобы парожидкостная смесь имела возможно малую плотность.

Представленные на рис.2.7 аппараты выгодно отличаются от устаревших конструкций аппаратов с центральной циркуляционной трубой. Наличие обогреваемой центральной циркуляционной трубы приводило к снижению интенсивности циркуляции.

Выпарные аппараты, показанные на рис.2.7., имеют площадь поверхности теплопередачи от 10 до 1200 м2, длину кипятильных труб от 3 до 9 м в зависимости от их диаметра. Диаметр кипятильных труб составляет 25, 38 и 57 мм. Избыточное давление в греющей камере 0,3— 1,6МПа, а в сепараторе вакуум примерно 93,0 кПа. Соотношение площадей сечения циркуляционной трубы и греющей камеры составляет не менее 0,3.

Парообразование в кипятильных трубах определяется физическими свойствами раствора (главным образом вязкостью) и разностью температур между стенкой трубы и жидкостью. Чем ниже вязкость раствора и чем больше разность температур, тем интенсивнее парообразование и больше скорость циркуляции. Для создания интенсивной циркуляции разность температур между греющим паром и раствором должна быть не ниже 10 °С.

Выпарные аппараты с естественной циркуляцией отличаются простотой конструкции и легкодоступны для ремонта и очистки.

Выпарные аппараты с принудительной циркуляцией раствора позволяют повысить интенсивность циркуляции раствора и коэффициент теплопередачи.

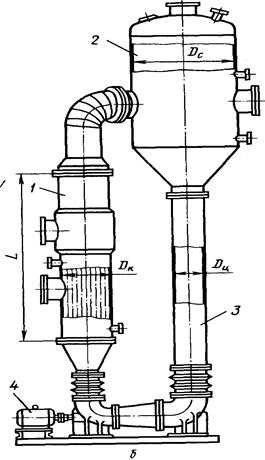

На рис.2.8. показаны такие аппараты с соосной и вынесенной греющей камерой.

Рис.2.8. Выпарные аппараты с принудительной циркуляцией раствора:

а—с соосной греющей камерой; б—с вынесенной греющей камерой;

1—греющая камера; 2 — сепаратор; 3 — циркуляционная труба; 4 — насос

Циркуляция жидкости производится пропеллерным или центробежным насосом. Свежий раствор подается в нижнюю часть кипятильника, а упаренный раствор отводится из нижней части сепаратора. Уровень жидкости поддерживается несколько ниже верхнего обреза кипятильных труб. Поскольку вся циркуляционная система почти полностью заполнена жидкостью, работа насоса затрачивается лишь на преодоление гидравлических сопротивлений.

Давление внизу кипятильных труб больше, чем вверху, на величину давления столба жидкости в трубах плюс их гидравлическое сопротивление. Ввиду этого на большей части высоты кипятильных труб жидкость не кипит, а подогревается. Закипание происходит только на небольшом участке верхней части трубы. Количество перекачиваемой насосом жидкости во много раз превышает количество испаряемой воды, поэтому отношение массы жидкости к массе пара в парожидкостной смеси, выходящей из кипятильных труб, очень велико.

Скорость циркуляции жидкости в кипятильных трубах принимают равной 1,5—3,5 м/с. Скорость циркуляции жидкости определяется производительностью циркуляционного насоса, поэтому аппараты с принудительной циркуляцией пригодны при работе с малыми разностями температур между греющим паром и раствором (3—5°С) и при выпаривании растворов с большой вязкостью.

Выпарные аппараты с принудительной циркуляцией имеют площадь поверхности теплопередачи от 25 до 1200 м , длину кипятильных труб от 4 до 9 м в зависимости от их диаметров, которые составляют 25, 38, 57 мм. Избыточное давление в греющей камере от 0,3 до 1,0 МПа, а в сепараторе вакуум 93 кПа. Соотношение площадей сечения циркуляционной трубы и греющей камеры не менее 0,9.

Достоинствами аппаратов с принудительной циркуляцией являются высокие коэффициенты теплопередачи (в 3—4 раза больше, чем при естественной циркуляции), а следовательно, и значительно меньше площади поверхности теплопередачи, а также отсутствие загрязнений поверхности теплопередачи при выпаривании кристаллизующихся растворов и возможность работы при небольших разностях температур.

Недостаток этих аппаратов — затраты энергии на работу насоса.

Применение принудительной циркуляции целесообразно при изготовлении аппарата из дорогого металла для выпаривания кристаллизующихся и вязких растворов.

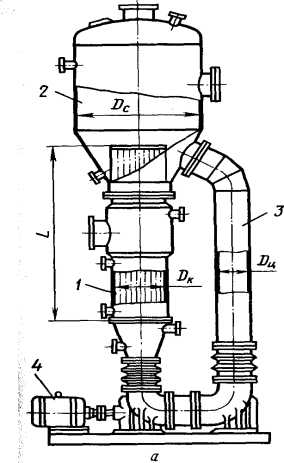

Пленочные выпарные аппараты применяются для концентрирования растворов, чувствительных к высоким температурам. При необходимом времени пребывания в зоне высоких температур раствор не успевает перегреться и его качество не снижается. Выпаривание в пленочных аппаратах происходит за один приход раствора через трубы.

Плёночные аппараты бывают с восходящей пленкой и соосной или вынесенной греющей камерой и падающей пленкой и соосной или вынесенной греющей камерой.

Пленочные аппараты, как и описанные выше, состоят (рис.2.9.) из греющей камеры и сепаратора. В греющей камере расположены трубы длиной от 5 до 9 м, которые обогреваются греющим паром.

На рис.2.9,а показан пленочный выпарной аппарат с восходящей пленкой и соосной греющей камерой. Исходный раствор подается в трубы снизу, причем уровень жидкости в трубах поддерживается на уровне 20—25 % высоты труб. В остальной части труб находится парожидкостная смесь. Раствор в виде пленки находится на поверхности труб, а пар движется по оси трубы с большой скоростью, увлекая за собой пленку жидкости. При движении пара и пленки жидкости за счет трения происходят турбулизация пленки и интенсивное обновление поверхности. За счет этих факторов достигаются высокие коэффициенты теплопередачи и большая поверхность испарения.

На рис.2.9,б показан аппарат с падающей пленкой и вынесенной греющей камерой. В таких аппаратах исходный раствор поступает сверху в греющую камеру, а концентрированный раствор выводится из нижней части сепаратора.

| |||

| |||

Рис.2.9. Пленочные выпарные аппараты:

а—с восходящей пленкой и соосной греющей камерой;

б—с падающей пленкой и вынесенной греющей камерой;

1 — сепаратор; 2 — греющая камера

Пленочные выпарные аппараты изготавливаются с площадью поверхности теплопередачи от 63 до 2500 м2 с диаметром труб 36 или 57 мм. Избыточное давление в греющей камере от 0,3 до 1,0 МПа, а в сепараторе вакуум 93 кПа.

Недостатком пленочных аппаратов является неустойчивость работы при колебаниях давления греющего пара. При нарушении режима работы аппарат можно перевести на работу с циркуляцией раствора, как в аппаратах с принудительной циркуляцией. Роторно-пленочные выпарные аппараты применяют для концентрирования пищевых растворов, а также суспензий. Роторно-пленочный аппарат представляет собой цилиндрический или конический корпус с обогреваемой рубашкой (рис.2.10.). внутри корпуса вращается ротор, распределяющий раствор по цилиндрической поверхности корпуса в виде пленки, а в некоторых случаях — в виде струй и капель. Роторно-пленочные аппараты выполнены, как правило, из нержавеющей углеродистой стали Х18Н10Т. Высота аппаратов достигает 12,5 м при 1аметре 10 м, площадь поверхности теплообмена от 0,8 до 16 м2.

Недостатком пленочных аппаратов является неустойчивость работы при колебаниях давления греющего пара. При нарушении режима работы аппарат можно перевести на работу с циркуляцией раствора, как в аппаратах с принудительной циркуляцией. Роторно-пленочные выпарные аппараты применяют для концентрирования пищевых растворов, а также суспензий. Роторно-пленочный аппарат представляет собой цилиндрический или конический корпус с обогреваемой рубашкой (рис.2.10.). внутри корпуса вращается ротор, распределяющий раствор по цилиндрической поверхности корпуса в виде пленки, а в некоторых случаях — в виде струй и капель. Роторно-пленочные аппараты выполнены, как правило, из нержавеющей углеродистой стали Х18Н10Т. Высота аппаратов достигает 12,5 м при 1аметре 10 м, площадь поверхности теплообмена от 0,8 до 16 м2.

Роторно-пленочные аппа-раты бывают с жестким или раз-мазывающим ротором. Жесткий ротор изготавливается пусто-телым с лопастями. Зазор между лопастью и стенкой аппарата сос-тавляет от 0,4 до 1,5 мм. Исход-ный продукт подается в верхнюю часть аппарата и лопастями распределяется по цилиндрической стенке в виде пленки. Окружная скорость лопастей достигает 12 м/с. При работе под вакуумом (при давлении до 100 Па) вал ротора уплотняется специальным торцевым уплотнением. Нижний подшипник смазывается перера-батываемым материалом. Прин-ципиальное отличие испарителя с размазывающим ротором зак-лючается в применении ротора с шарнирно закрепленными на валу флажками. При вращении ротора флажки прижимаются центробежной силой к внутренней поверхности корпуса и размазывают по ней продукт в виде пленки. Такие аппараты применяются также для проведения совмещенного процесса концентрирования и сушки. Диаметр аппаратов достигает 1 м, площадь от 0,8 до 12 м , окружная скорость вращения ротора с флажками 5 м/с.

Конструкция аппаратов позволяет благодаря осевому перемещению ротора регулировать толщину пленки и тем самым скорость процесса.

Роторно-пленочные аппараты имеют более высокие коэффициенты теплопередачи, чем аппараты с падающей пленкой, они достигают значений, равных 2300—2700 Вт/(м2-град), в то время как в аппаратах с падающей пленкой — 1500—1600 Вт/(м2-град).

Контрольные вопросы

1. Назначение и сущность процесса выпаривания. Его практическое использование в пищевой промышленности.

2. Как изменяются свойства раствора при выпаривании?

3. Какие методы выпаривания Вы знаете? Их преимущества и недостатки.

4. Что такое полезная разность температур и как она распределяется в процессе выпаривания?

5. Из чего складываются температурные потери при выпаривании?

6. Способы экономии греющего пара при выпаривании?

7. В чем заключается расчет выпарных установок и порядок его проведения?

8. Конструкции выпарных установок.Их преимущества и недостатки.

Похожие статьи:

poznayka.org

Выпарные аппараты пленочного типа. Устройство, принцип работы. Методика инженерного расчета.

Прямоточные (пленочные) аппараты. Принципиальное отличие этих аппаратов от аппаратов с естественной циркуляцией состоит в том, что выпаривание в них происходит при однократном прохождении выпариваемого ра-ра по трубам нагревательной камеры. Таким образом, выпаривание осуществляется без циркуляции ра-ра. Кроме того, р-р выпаривается‚ перемещаясь (на большей части высоты кипятильных труб) в виде тонкой пленки по внутренней поверхности труб. В центральной части труб вдоль их оси движется вторичный пар. Это приводит к резкому снижению температурных потерь, обусловленных гидростатической депрессией.

Различают прямоточные выпарные аппараты с поднимающейся и опускающейся пленкой.

Аппарат с поднимающейся пленкой (рис.1Х-15) состоит из нагревательной камеры 1, представляющей собой пучок труб небольшого диаметра (15-25 мм) длиной 7-9 м, и сепаратора 2.

Раствор на выпаривание поступает снизу в трубы нагревательной камеры, межтрубное пространство которой обогревается греющим паром. На уровне, соответствующем обычно 20-25% высоты труб, наступает интенсивное кипение. Пузырьки вторичного пара сливаются и пар, быстро поднимаясь по трубам, за счет поверхностного трения увлекает за собой раствор. При этом жидкость перемещается в виде пленки, «всползающей» по внутренней поверхности труб, и выпаривание происходит в тонком слое.

Вторичный пар, выходящий из труб, содержит капли жид-ти, кот-е отделяются от пара с помощью отбойника 3 и центробежного брызгоуловителя 4. В брызгоуловитель влажный пар поступает тангенциально и ему сообщается вращательное движение. Под действием центробежной силы капли жид-ти отбрасываются к периферии, жмдкоть стекает вниз, а пар уделяется сверху из ап-та.

Прямоточные выпарные ап-ты ближе к ап-там идеального вытеснения, в то время как ап-ты с многократной циркуляцией приближаются к ап-там идеального смешения. Вместе с тем в прямоточных ап-тах р-р проходит по кипятильным трубкам однократно. Поэтому время пребывания его мало и аккумулирующая способность этих аппаратов низка, что важно при выпаривании термически нестойких веществ.

Прямоточные ап-ты чувствительны к изменению режима работы и требуют для эффективного выпаривания поддерживания некоторого оптимального «кажущегося» уровня р-ра в кипятильных трубах. «Кажущийся» уровень соответствует высоте столба некипящего р-ра, которым м. б. уравновешен столб паро-жидкостной смеси в трубах. При «кажущемся» уровне ниже оптимального верхняя часть поверхности труб не омывается жидкостью и практически не участвует в теплообмене; «оголенная» часть поверхности труб при испарении на ней брызг жидкости покрывается накипью. При «кажущемся» уровне выше оптимального на большей части пов-ти труб раствор только нагревается; соответственно уменьшается высота зоны кипения, где теплопередача интенсивнее; это приводит к снижению средней величины коэф-та теплопередачи. Кроме того, для вертикальных прямоточных аппаратов необходимы высокие производственные помещения. Область применения ап-тов с поднимающейся пленкой - выпаривание маловязких растворов, в том числе пенящихся и чувствительных к высоким температурам. Эти аппараты не рекомендуются для выпаривания кристаллизующихся растворов ввиду возможности забивания труб кристаллами.

При выпаривании вязких, густых раст-ов работа аппаратов с поднимающейся пленкой ухудшается из-за значительной неравномерности «всползающей» пленки. В этом случае более целесообразно использовать аппараты с падающей пленкой, которые отличаются от аппарата, приведенного на рис. 1Х 15, тем, что исходный раствор подается сверху и стекает в виде пленки под действием силы тяжести по трубам, а вторичный пар поступает в сепаратор, расположенный ниже нагревательной камеры. При стекании пленки сводится к минимуму опасность нарушения сплошности пленки и обнажения некоторой части поверхности нагрева, Для кристаллизующихся растворов такие аппараты также непригодны.

В прямоточных (пленочных) аппаратах трудно обеспечить равномерную толщину пленки выпариваемой жидкости (что необходимо для эффективной работы аппарата), кроме того, эти аппараты весьма чувствительны к неравномерной подаче раствора, а чистка длинных труб малого диаметра затруднительна. Поэтому пленочные аппараты вытесняются вертикальными выпарными аппаратами с циркуляцией раствора.

studopedia.net

Устройство выпарных аппаратов. Роторные тонкопленочные испарители. Выпарные аппараты погружного горения, страница 5

Выпарной аппарат с поднимающейся пленкой (рис. 26.7 а, б) состоит из греющей камеры 1, сепаратора 2, брызгоотделителя 3. Длина греющей камеры больше, чем у аппаратов других типов, и составляет 7 ÷ 9 м.

Раствор на выпаривание, в аппарате с поднимающейся пленкой, поступает в греющую камеру снизу через штуцер. На уровне около 20 % от общей высоты труб наступает интенсивное кипение раствора. Образовавшийся пар за счет трения увлекает за собой раствор, который в виде пленки движется вверх. Вторичный пар и выпаренный раствор удаляются из аппарата через соответствующие штуцера, 4 и 5.

Опыт эксплуатации этих аппаратов свидетельствует о том, что в них не обеспечивается условие прямоточности движения. Раствор движется вверх по трубкам неравномерно, не все частицы раствора проходят путь по трубке до верхнего ее конца. Многие из них, пройдя часть пути, обрываются вниз, увлекая частички, движущиеся им навстречу. Таким образом, в данном случае однопроходного режима движения раствора нет. К тому же в реальных условиях не выдерживается уровень раствора в трубках, и скорость ввода исходного раствора в трубный пучок, как правило, ниже оптимальной. Все это приводит к тому, что аппараты с поднимающейся пленкой работают, как аппараты с естественной циркуляцией, но с ухудшенным циркуляционным контуром. Область применения этих аппаратов – выпаривание маловязких растворов без твердой фазы, в том числе склонных к пенообразованию и термически нестойких.

При выпаривании вязких растворов более целесообразно использовать выпарные аппараты с падающей пленкой (рис. 26.7 б), в которых исходный раствор подается сверху через штуцер и стекает вниз в виде пленки под действием силы тяжести. Вторичный пар поступает в сепаратор, расположенный ниже греющей камеры, Условия пленкообразования в таких аппаратах лучше, однако значительные трудности вызывает распределение исходного раствора по трубкам греющей камеры (особенно при поверхности аппаратов больше 100 м2).

В целом, вследствие серьезных недостатков, пленочные аппараты вытесняются вертикальными аппаратами с циркуляцией раствора по контуру.

26.4. Основы теплового расчета выпарных аппаратов

Тепловые процессы при выпаривании растворов протекают в тесной взаимосвязи с конструктивными и гидромеханическими параметрами аппаратов. Поэтому конструктивные расчеты выпарных аппаратов неотделимы от тепловых и гидромеханических расчетов.

Тепловой расчет выпарного аппарата выполняют для определения поверхности теплопередачи и режима выпаривания раствора.

Вначале определяют общую тепловую нагрузку выпарного аппарата:

. (26.1)

При выпаривании растворов с выделением твердой фазы необходимо учесть теплоту кристаллизации

. (26.2)

Расход греющего пара на процесс выпаривания в аппарате определяют по уравнению

(26.3)

(– коэффициент, учитывающий потери тепла в окружающую среду; = = 1,03 ÷ 1,05).

Для выпарных аппаратов с вынесенной зоной кипения коэффициент теплопередачи рассчитывают по уравнению

. (26.4)

| Рисунок 26.8 – Зависимость коэффициентазагрязнений от давления в сепараторе. |

Вследствие отложения солей на поверхности греющих трубок при выпаривании солесодержащих растворов, величина действительного коэффициента теплопередачи меньше расчетного на величину поправки ε:

. (26.5)

Поправку ε определяют по графику.

Коэффициент теплоотдачи при конденсации пара в межтрубном пространстве греющей камеры на наружной поверхности вертикальной трубки определяют из уравнения

, (26.6)

где – соответственно плотность, теплопроводность и вязкость воды при температуре пленки конденсата

; (26.7)

vunivere.ru