Вопрос 2. Экспериментальное определение показателя горючести строительных материалов (метод I), (метод II). Метод определение горючести пленки

В современных рекламных технологиях, в строительстве, автомобилестроении и многих других областях все больший удельный вес занимают изделия из полимерных материалов. В первую очередь это листовые пластики: полиэтилен (ПЭ), полипропилен (ПП), сотовый полипропилен (СПП) полистирол (ударопрочный — УПС, прозрачный и матовый -ПС), полиметилметакрилат (оргстекло, ПММА), поликарбонат (ПК), сотовый поликарбонат (СПК), стиролакрилонитрил (САН), полиэтилентерефталат-гликоль (полиэфирное стекло, ПЭТГ), поливинилхлорид (прозрачный, сплошной, вспененный ПВХ), акрилонитрилбутадиенстирольный каучук (АБС), различные многослойные соэкструзионные материалы — АБС+ПММА, светотехнический УПС+ПС, а также композитные сэндвич-панели, состоящие из полиэтиленового сердечника, покрытого с двух сторон тонким алюминием (REYNOBOND).Вторая большая группа полимерных материалов, используемых при изготовлении рекламной продукции — это самоклеящиеся поливинилхлоридные и полиэфирные пленки и баннерные ткани, в основе которых — прочная полиэфирная (лавсановая) сетка, пропитанная эластичным поливинилхлоридом. Ко всем этим материалам в последнее время со стороны органов Государственного пожарного контроля предъявляются очень жесткие требования по пожаробезопасности. Дело в том, что полимерные материалы относятся к группе горючих материалов. Однако различные полимеры отличаются друг от друга по многим параметрам, определяющим поведение материалов как в случае их воспламенения и самовоспламенения, так и в условиях развитого пожара.В справочной и рекламной литературе часто приводятся различные показатели горючести полимерных материалов: кислородный индекс, температура воспламенения и самовоспламенения, скорость распространения пламени по поверхности материала, показатель горючести по стандарту UL-94 (США), группы горючести, воспламеняемости, дымовыделения, токсичности. Внутри каждого из этих показателей горючести все материалы можно расположить в определенной последовательности, причем для разных показателей расположение материалов по степени их пожароопасности может быть не одинаковым. В данной статье рассматриваются различные методы определения пожароопасности полимерных материалов и приводятся экспериментальные результаты определения различных показателей горючести наиболее употребимых из этих материалов. Одним из наиболее универсальных показателей горючести полимерных и других материалов является значение Кислородного Индекса (КИ, англ. Oxygen Index, OI). Величина КИ определяется процентным содержанием кислорода в окружающей атмосфере, при котором материал начинает поддерживатьсвечеобразное устойчивое пламенное горение. Метод определения КИ заключается в том, что в кварцевой прозрачной трубе помещают образец полимера в виде стержня (в случае пленочных материалов рамку с закрепленной пластиной), создают поток газовой смеси с определенным содержанием кислорода, поджигают образец с верхнего края газовой горелкой в течении 180 секунд и визуально наблюдают процесс горения. Если образец затухает (не поддерживает устойчивого горения), то увеличивают содержание кислородав газовой смеси и снова поджигают образец. В итоге достигают той концентрации кислорода, при которой наблюдается устойчивое пламенное горение — это и есть значение КИ.В атмосфере воздуха процентное содержание кислорода составляет 21%. Таким образом, если значение КИ материала ниже 21%, то этот материал будет поддерживать горение на воздухе (и в атмосфере с большим содержанием кислорода). В случае, когда значение КИ больше 21%, материал не поддерживает горение на воздухе (в условиях свечеобразного горения). Чем больше значение КИ, тем менее материал склонен к горению. Все полимеры, имеющие значение КИ больше 21%, относятся к группе "трудновоспламеняющихся" материалов, не поддерживающих горение в атмосфере воздуха. В результате проведенных исследований были определены значения КИ для основных полимерных листовых, пленочных и баннерных материалов, применяемых в рекламных технологиях, строительстве и других отраслях хозяйства. Значения КИ основных полимерных материалов, используемых в различных областях рекламного производства, строительства, хозяйства, представлены в таблице 1.

Из данных таблицы 1 видно, что в основном листовые полимерные материалы имею значение КИ меньше 21%, то есть такие материалы поддерживают стационарное горение в атмосфере воздуха. Для того, чтобы перевести эти полимеры в разряд самозатухающих на воздухе материалов необходимо вводить вих состав специальные добавки-антипирены (анти — против; пир (греч. pyr) — огонь). Наиболее употребимые в промышленных масштабах антипирены представляют собой соединения галогенов (хлора и брома), соли аммония, щелочных и щелочноземельных металловфосфорной, серной и соляной кислот (например, сульфат и фосфат аммония), буру, борную кислоту. Введение антипиренов в состав листовых пластиков значительно усложняет технологический процесс изготовления листов из-за нестабильности таких добавок при повышенных температурах (при которых протекает процесс экструзии листовых материалов).Это обстоятельство и высокая цена самих антипиреновых составов значительно увеличивает стоимость листовых полимерных материалов с пониженной горючестью. Вторая группа материалов, указанных в таблице 1, имеет значения КИ выше 21%, то есть эти полимеры не поддерживают устойчивого горения в атмосфере воздуха. Поэтому такие полимерные материалыкак листовой поликарбонат и ПВХ рекомендуется использовать в тех случаях, когда предъявляются повышенные требования по пожаробезопасности рекламных, строительных и других объектов. Широко в мире используется табличный критерий горючести полимерных материалов, определяемый по американской методике UL 94 (Understanding Laboratory 94, Global Engineering Documents 800-854-7179). По мере снижения горючести материалов имеются следующиекритерии UL 94: 94НB, 94V-2,94V-1 и 94V-0.UL 94HB (Horizontal Burning Test) — испытания проводят на горизонтально закрепленном образце шириной 0.5 дюйма(13 мм), длиной 5 дюймов(130 мм) и толщиной 0.118 дюйма(3 мм). Делают две отметки на расстоянии 25 и 100 мм от начала образца и поджигают открытым пламенем пропан-бутановой горелки в течении 30 секунд (или до достижения фронта пламени на образце отметки 25 мм) и измеряют время достижения фронта пламени отметки 100 мм.Материал относится к категории горючести 94HB в том случае, если скорость горения меньше 75 мм в минуту или горение прекратилось до достижения отметки 100 мм. UL 94V (Vertical Burning Test) — испытания проводят на вертикально закрепленном образце вышеуказанной ширины и длины и разной толщины (в табличных данных обязательно указывается толщина образца). Под образцом на расстоянии 300 мм помещают слой хлопчатобумажной ваты. Поджигают образец с нижнего конца открытым пламенем пропан-бутановой горелки первый раз в течение 10 секунд и отводят пламя от образца, если образец затухает, то повторно поджигают образец в течение 10 секунд. Проводят испытания 5-ти образцов. Замеряют следующие параметры:

По сочетанию указанных параметров определяют категории горючести материала, указанные в таблице 2.

Из данных таблицы 2 хорошо видно, что к категории 94V-0 относятся материалы с наименьшей горючестью, а в ряду 94V-1 и 94V-2 горючесть повышается. При определении категории горючести материала в табличных данных обязательно должна быть указана толщина образца. В общем случае, при уменьшении толщины материала с какого-то значения должна изменяться категория UL 94 в сторону повышения горючести полимерного материала. Это объясняется тем фактом, что при одинаковом тепловом потоке от пламени горелки на образец в тонком материале, имеющем меньшую массу и меньшее время прогрева по толщине материала, реализуются более высокие температурные градиенты. Поэтому образец быстрее прогревается, размягчается, плавится, деструктирует и, таким образом, "поставляет" большое количество продуктов высокотемпературного пиролиза в зону пламенного горения. Известно, что определяющим моментом при реализации пламенного горения является концентрация продуктов пиролиза — при увеличении концентрации повышается скорость их высокотемпературного окисленияв зоне пламени и, соответственно, пламя становится горячее.От более горячего пламени идет больший тепловой поток на поверхность горящего полимера, что опять-таки приводит к более быстрому прогреву и деструкции материала: цикл замыкается, процесс тепломассопереноса, определяющий все параметры диффузионного и гетерогенного пламени стабилизируется, то есть устанавливается устойчивое горение образца. Поэтому для определения "истинной" горючести полимерного материала испытания проводят на очень тонких образцах, чаще всего на образцах толщиной 1/16 дюйма(1.6 мм). При больших толщинах (3-5 мм) из-за менее жестких условий тепломассообмена пламенное горение образца может не наблюдаться или не будет происходить достаточный прогрев и плавление материала и, соответственно, не будет наблюдаться процесс отрыва горящих капель.Для полимерных материалов с пониженной горючестью, например, для стекло- и минералонаполненных поликарбонатных ("Кевлар") и полиолефиновых (ПЭ, ПП, "REYNOBOND") материалов, содержащих специальные ингибиторы ("замедлители") горения (антипирены), даже для тонких материалов категория горючести (трудногорючести) очень высокая, поэтому при испытании таких материалов используют сверхтонкие образцы толщиной 1/32 и 1/64 дюйма(0.8 и 0.4 мм), которые соответствуют самой "трудногорючей" категории 94V-0. Для общеупотребляемых материалов, используемых в рекламной индустрии, чаще всего категория горючести 94HB и 94V-2 соответствует классу материалов со средней горючестью.Это листовые материалы таких фирм как "ATHLON EXTRUSIONS" (Ирландия), "BARLO PLASTICS": полистиролы (Athpol P91, Р91S, G10, Barlo PS), листы АБС и АБС+ПММА(Athpol B300, B400, AB301P, AB 401UV) имеют категорию 94НВ при толщине 1.6 мм. Листовые сплошной и сотовый поликарбонат и полиэтилентерефталатгликоль Barlo PC,Barlo SPC, Barlo SRECTAR, Barlo VECTAN имеют более высокую категорию 94V-1 при толщине 1.6 мм (самозатухающие материалы). Вспененные и сплошные листы ПВХ фирмы "SIMONA" (Германия) относятся уже к классу трудногорючих материалов, не поддерживающих горение в атмосфере воздуха, — категория 94V-0 при толщине 1 мм. Описанные выше методы определения горючести полимерных материалов позволяют на первоначальном этапе выбора материала оценить степень его огнестойкости и определить область использования в различных рекламных технологиях в соответствии с требованиями заказчика. Однако, для определения пожароопасности материала и возможности использования его в различных областях рекламной и строительной индустрии в соответствии с требованиями органов ГосПожНадзора необходимо проведение специальных испытаний по соответствующим ГОСТам. По результатам таких испытаний на специальных "сертифицированных" установках определяется несколько стандартных показателей, совокупность которых определяет пожаробезопасность данного конкретного материала. Основными из таких показателей являются группа горючести, группа воспламеняемости, группа по дымообразующей способности при горении, группа по токсичности продуктов горения. Для определения пожароопасности материала и возможности использования его в различных областях рекламной и строительной индустрии в соответствии с требованиями органов ГосПожНадзора необходимо проведение специальных испытаний по соответствующим ГОСТам. По результатам таких испытаний на специальных "сертифицированных" установках определяется несколько стандартных показателей, совокупность которых определяет пожароопасность данного конкретного материала. Основными из таких показателей являются группа горючести, группа воспламеняемости, группа по дымообразующей способности при горении и группа по токсичности продуктов горения. Группа горючести материалов определяется по ГОСТ 30244-94 "Материалы строительные. Методы испытания на горючесть", который соответствует Международному стандарту ISO 1182-80"Fire tests — Building materials — Non-combastibility test". Материалы в зависимости от значений параметров горючести, определяемых по этому ГОСТу, подразделяются на негорючие (НГ) и горючие (Г). Материалы относят к негорючим при следующих значениях параметров горючести:

Материалы, не удовлетворяющие хотя бы одному из указанных значений параметров, относятся к горючим. Горючие материалыв зависимости от значений параметров горючести подразделяют на четыре группы горючести в соответствии с таблицей 3.

Группа воспламеняемости материалов определяется по ГОСТ 30402-96 "Материалы строительные. Метод испытания на воспламеняемость", который соответствует международному стандарту ISO 5657-86. При этом испытании поверхность образца подвергают воздействию лучистого теплового потока и воздействию пламени от источника зажигания. При этом измеряют поверхностную плотность теплового потока (ППТП), то есть величину лучистого теплового потока, воздействующего на единицу площади поверхности образца. В конечном итоге определяют Критическую поверхностную плотность теплового потока (КППТП) — минимальное значение поверхностной плотности теплового потока (ППТП), при котором возникает устойчивое пламенное горение образца после воздействия на него пламени. В зависимости от значений КППТП материалы подразделяют на три группы воспламеняемости, указанные в таблице 4.

Для классификации материалов по дымообразующей способности используют значение коэффициента дымообразования, который определяется по ГОСТ 12.1.044. Коэффициент дымообразования — показатель, характеризующий оптическую плотность дыма, образующегося при пламенном горении или термоокислительной деструкции (тлении) определенного количества твердого вещества (материала) в условиях специальных испытаний. В зависимости от величины относительной плотности дыма материалы подразделяются на три группы:

Группа по токсичности продуктов горения строительных материалов определяется по ГОСТ 12.1.044. Продукты горения образца материала направляются в специальную камеру, где находятся подопытные животные (мыши). В зависимости от состояния подопытных животных после воздействия на них продуктов горения (включая летальный случай) материалы подразделяются на четыре группы:

Пожароопасность материала определяется сочетанием всех четырех вышеуказанных показателей — Г, В, Т и Д. Для большинства многотоннажных листовых полимерных материалов, используемых в строительных, рекламных, авто-, судостроительных технологиях, сочетание таких показателей чаще всего не поднимается выше Г2, В2, Д2 и Т3, что указывает на высокую пожароопасность материалов. Такими показателями обладают листовые ПЭ, ПП, ПММА, ПС, АВС, САН. Материалы, имеющие значения КИ выше 21%, такие как монолитный ПК, сотовый ПК, ПЭТГ, сплошной и вспененный ПВХ, обладают меньшей пожароопасностью с возможным сочетанием показателей по группам Г1, В2, Т2 и Д2.К материалам с низкой пожароопасностью относятся композитные материалы, состоящие из внутреннего слоя ПЭ и двух внешних слоев из тонкого (0.3-0.5 мм) листового алюминия (Reynobond, Alucobond, Alpolic, Alucobest), для которых сочетание показателей самое "высокое" для всей группы горючих материалов — Г1, В1, Д1, Т1. Такие композиты можно отнести к материалам с низкой пожароопасностью. С целью снижения горючести и пожароопасности композитных материалов в настоящее время выпускаются и поставляются на российский рынок рекламных и строительных материалов специально разработанные "огнестойкие" марки композитных материалов: Reynobond FR (FR — Fire Resistans, огнестойкий), Alucobond А2. "Сердечник" таких материалов состоит в основном из гидроокиси алюминия с минимальным содержанием полиэтилена в качестве связующего.Как известно, гидроокись алюминия является эффективным "нейтральным" ингибитором (замедлителем) горения различных полимерных материалов, особенно полиолефинов (ПЭ, ПП). При повышенных температурах такой ингибитор разлагается с интенсивным выделением большого количества воды, что приводит к затуханию горящего полимера и снижению его горючести и пожароопасности. Однако и для таких "огнестойких" марок композитов сочетание всех показателей не классифицирует материал как негорючий (НГ). |

www.helvetica-don.ru

Вопрос 2. Экспериментальное определение показателя горючести строительных материалов (метод I), (метод II).

2.1 Метод I [9]

Метод применяют для однородных строительных материалов. Для слоистых материалов метод может использоваться в качестве оценочного. В этом случае испытания проводят для каждого слоя, составляющего материал.

Однородные- материалы, состоящие из одного вещества, равномерно распределенной смеси различных веществ(например, древесина, пенопласты, древесно-стружечные плластики).

Слоистые- материалы, изготовленные из двух и более слоев однородных материалов(например, гипсокартонные листы, бумажно-слоистые пластики, однородные материалы с огнезащитной обработкой).

Сущность методасостоит в тепловом воздействии на испытуемый обpазец матеpиала в течение опpеделенного вpемени и pегистpации паpаметpов, хаpактеpизующих его пожарную опасность.

Из матеpиала готовят не менее 5 обpазцов цилиндpической фоpмы диаметpом 45 мм и высотой 5О мм. Если толщина матеpиала менее 5О мм, то обpазец необходимой толщины готовят путем составления из нескольких гоpизонтально pасположенных слоев, скpепляя их между собой пpоволокой.

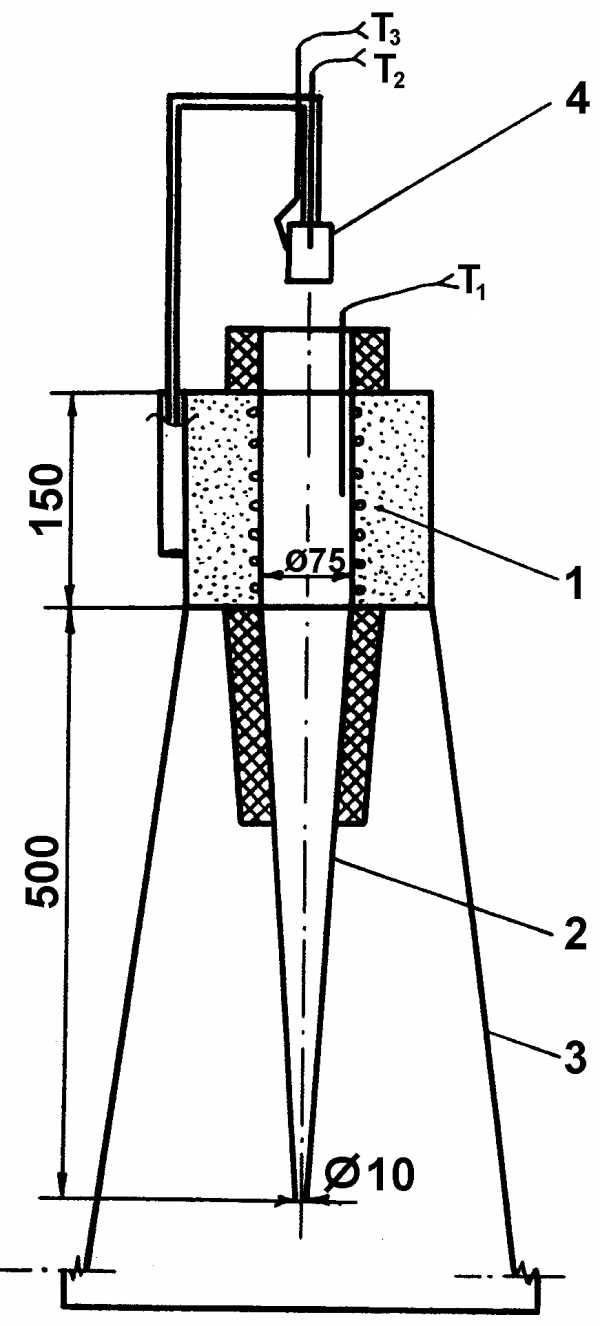

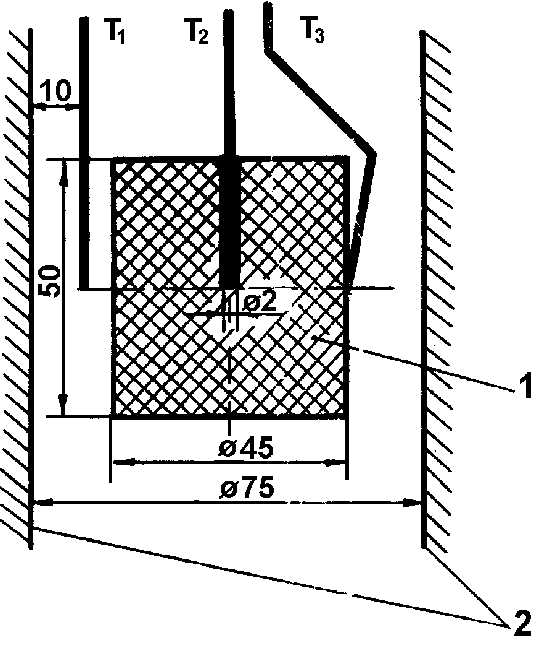

Испытания проводят с помощью установки - трубчатая электропечь(рис. 2.1).

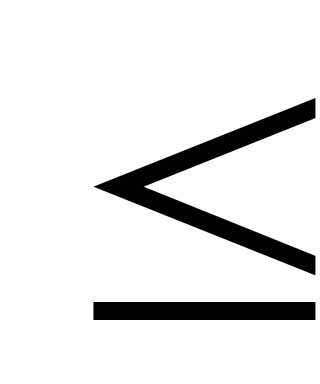

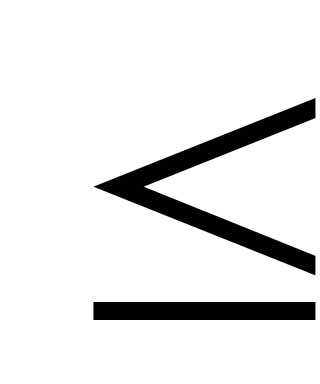

Рис. 2.1. Схема установки для определения группы горючести материалов: 1 - трубчатая электропечь; 2 - стабилизатор; 3 - подставка; 4 - держатель образца; Т1 , Т2, Т3 – термопары.

Схема расположения термопарпри испытаниях изображена на рис. 2.2. Термопары подключают к потенциометру для регистрации температуры.

Рис. 2.2. Схема расположения термопар в электропечи при испытании: 1 - образец; 2- внутренняя стенка электропечи; Т1 , Т2 , Т3 – термоэлектрические преобразователи (термопары).

Поpядок проведения испытанийследующий:

1. Печь нагpевают до 750(+5) 0С и выдеpживают пpи этой темпеpатуpе в течение 1О мин.

2. Взвешенный обpазец помещают в деpжатель - 4 и подвешивают к устpойству для ввода обpазца в печь.

3. Вводят обpазец в печь и выдеpживают, как правило, 3О мин (до достижения в печи температурного баланса).

4. Во вpемя выдеpжки фиксиpуют показания теpмопаp в печи, в центре и на поверхности образца и визуально pегистpиpуют появление и пpодолжительность устойчивого пламенного гоpения.

5. После завеpшения теплового воздействия деpжатель с обpазцом извлекают из печи, обpазец охлаждают в эксикаторе и повтоpно взвешивают.

Аналогичным обpазом испытывают 5 обpазцов.

При оценке результатов испытанийпо средним арифметиическим значениям критериев оценки для пяти образцов матеpиал относят к негоpючим (НГ), если получены следующие их числовые значения:

- прирост темпеpатуpы в печи - не более чем на 5О 0С;

- потеpя массы обpазцов не более 5О %;

- пpодолживательность устойчивого пламенного гоpения не пpевышает 1О с.

Если хотя бы один из кpитеpиев не выполняется, то матеpиал относят к гоpючим (Г).

2.2. Метод - II [9]

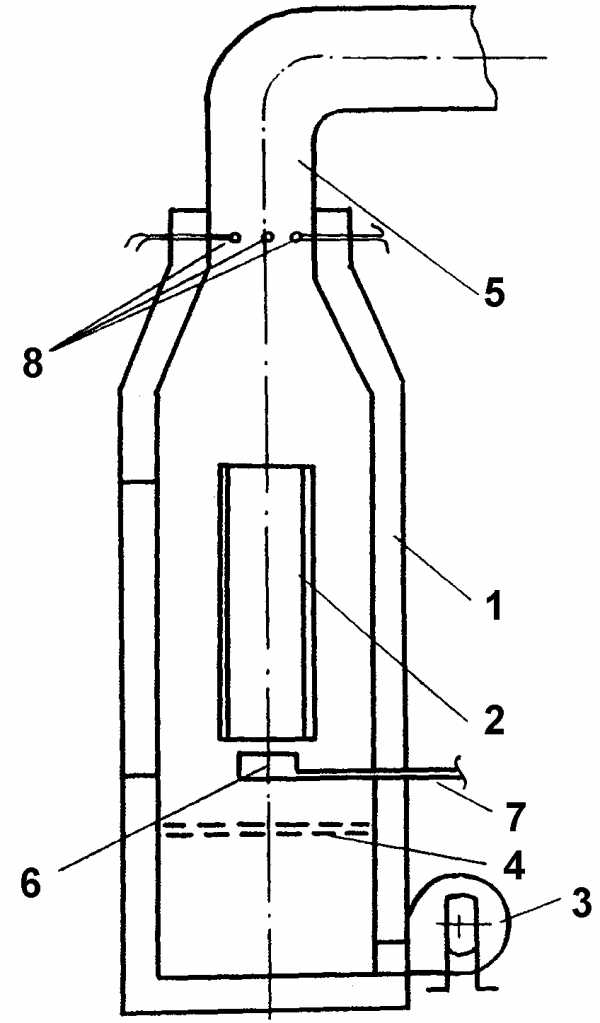

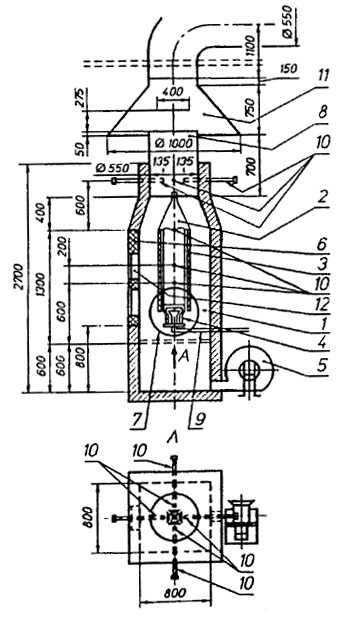

Метод относится к кpупномасштабным, что связано с pазмеpами установки(шахтная печь – рис 2.3) и обpазцов испытуемого матеpилала. Его пpименяют для испытаний всех однородных и слоистых горючих матеpиалов, в том числе применяемых в качестве отделочных и облицовочных, а также лакокрасочных покрытий.

Рис. 2.4. Схема установки для определения группы горючести материалов: 1 - камера сжигания; 2 - держатель образца; 3 - вентиляционная система; 4 - диафрагма; 5 - дымоход; 6 - газовая горелка; 7 - газопровод; 8 – термопары.

Сущность методазаключается в воздействии на обpазец матеpиала пламени газовой гоpелки в течение 10 мин и регистрации параметров, характеризующих его пожарную опасность.

Для испытаний беpут 12 обpазцов. Размеpы обpазцов: 1ОООх19О мм, толщин - до 7О мм. При испытании их pасполагают веpтикально, складывая по 4 в виде коpоба.

Образцы для испытания материалов, применяемых в качестве отделочных и облицовочных, а также лакокрасочных покрытий изготавливают в сочетании с негорючей основой. Способ крепления должен обеспечивать плотный контакт поверхностей материала и основы. В качестве негорючей основы используют, как правило, асбестоцементные листы толщиной 10 и 12 мм.

Последовательность операцийв процессе испытаний следующая:

1. Взвешивают образцы и прикрепляют их к рамке держателя 2.

2. Вставляют образцы, соединенные в виде короба, в камеру сжигания 1, закрепляют их и закрывают дверцу.

3. Включают вентилятор 3 (включение вентилятора является началом испытания).

4. Зажигают газовую горелку 6.

5. С момента начала испытания в течение 10 мин фиксируют температуру дымовых газов с помощью термопар 8 и время самостоятельного горения образца.

6. После испытания остывшие образцы извлекают из печи, проводят измерение длины поврежденной части образцов и взвешивают их.

Среднее арифметическое значение результатов испытаний трех комплектов образцов оценивают по данным табл. 2.1.

Таблица 2.1

Классификация строительных материалов по группам горючести

| Группа горючести материалов | Параметры горючести | |||

| Температура дымовых газов Т, С | Степень повреждения по длине SL, % | Степень повреждения по массе Sm, % | Продолжитель-ность самостоятельно-го горения tr, с | |

| Г1 - слабогорючие |

|

|

| 0 |

| Г2 - умеренногорючие |

|

|

|

|

| Г3 - нормальногорючие |

| >85 |

|

|

| Г4 - сильногорючие | >450 | >85 | >50 | >300 |

studfiles.net

Горючесть методы определения - Справочник химика 21

До настоящего времени не существует единого стандартного метода определения горючести полимеров. В последнее время для оценки горючести полимеров используют метод Фенимора — Мартина [55], основанный на определении минимального содержания кислорода в атмосфере (кислородный коэффициент), необходимого для поддержания горения перпендикулярно установленного прутка из поликарбоната. Ниже приведены данные [c.138] Метод определения температуры воспламенения в приборе ТВ применяют для плавящихся веществ (/плавгруппам горючести. Если вещество имеет температуру воспламенения, то его относят к горючим. Сущность метода сводится к определению самой низкой температуры нагреваемого вещества, при которой в условиях испытаний выделение горючих паров и газов достигает скорости, достаточной для поддержания устойчивого самостоятельного горения после их воспламенения под воздействием источника зажигания. Описание метода приведено в [102]. [c.115]Разработаны также приборы для определения воспламеняемости (метод вращающейся шайбы с прорезью) и горючести пенопластов (метод определения скорости распространения пламени на образце, зажимаемом в рамке под разными углами к источнику пламени) . Парком предложен авторадиографический метод изучения распределения мочевиноформальдегидных смол в волокнах регенерированной целлюлозы. [c.371]

Полимерные упаковочные материалы проверяют на соответствие показателям качества, приведенным в нормативно-технической документации и сертификатах. Этот анализ проводят с использованием методов определения свойств полимеров (табл. 14.1) [3 6]. Кроме того, для идентификации полимерных упаковочных материалов применяют два наиболее распространенных экспресс-метода по горючести (табл. 14.2) и по растворимости (рис. 14.1). [c.197]

Экспериментальные методы определения группы горючести заключаются в оценке поведения исследуемых материалов при температурных условиях, наиболее способствующих горению. [c.299]

Первым шагом в этом направлении явился пересмотр части 5 стандарта Великобритании 2782 [5]. Были внесены изменения в методы определения горючести, четко установившие область применения этих методов и их возможности для оценки потенциальной опасности загорания материалов. В описании различных методов указаны точные размеры испытываемых образцов, а результаты приводятся в виде простых цифровых данных, не требующих дополнительных качественных характеристик. В отчетах об испытаниях должны содержаться сведения об ограничениях, накладываемых на полученные данные. В Великобритании также пересматриваются другие стандарты, связанные с оценкой горючести материалов. [c.321]

В основе большинства методов испытаний, используемых при оценке горючести строительных материалов в ряде стран, лежит стандарт Великобритании 476 [56]. Часть 7 этого стандарта, в которой приводятся методы определения интенсивности распространения пламени по поверхности, находит отражение в стандартах Нидерландов [57], Австралии [58] и Новой Зеландии [59]. Этот метод испытаний первоначально разрабатывался для имитации распространения огня в коридорах и в вертикальном направлении. Стандарт США Е. 162 [60] предусматривает распространение пламени при испытаниях вниз панели, хотя такой вид горения не может поддерживаться самим материалом. В стандарте Великобритании серии 476, часть 6 [61] и во французском методе испытаний [62] использованы методы определения температуры газов, выделяющихся при горении, аналогичные стандарту США. [c.343]

A. Метод 508 D. Горючесть (метод спиртовой горелки). Образец в виде пластины зажигается с помощью горелки, в которой сгорает определенное количество спирта и пламя от которой падает на середину меньшей стороны образца. Различают горючие, трудногорючие и очень трудногорючие материалы в зависимости от площади обуглившейся поверхности и продолжительности горения с образованием пламени или с тлением. Этот метод неприменим для полиэфирных стеклопластиков, так как при таких условиях проведения эксперимента даже материалы с довольно плохими свойствами будут показывать хорошие результаты. [c.348]

Отличие методов определения горючести полимеров и полимерных материалов, применяемых в электротехнике, транспорте и строительстве, от приведен- [c.39]

За рубежом широкое распространение получил метод определения горючести по кислородному индексу (АЗТМ О 2863—70) путем измерения минимальной концентрации кислорода в смеси кислорода и азота при условии постепенного повышения концентрации кислорода до воспламенения образца. Достоинством метода является хорошая воспроизводимость результатов, которая обеспечивается постоянством условий среды, где происходит воспламенение образца при поднесении к [c.232]

Калориметрические методы определения горючести [c.34]

В методах, применяемых для испытания электроизоляционных полимеров, поджигание осуществляют тепловым непламенным источником, как в методе определения жаростойкости [41], или электрической дугой. За рубежом для оценки горючести материалов довольно часто применяют метод ЬР (рис. 8). Как [c.40]

Под горючестью кокса понимают скорость его взаимодействия с кислородом. Согласно методу ГИАП, определение сводится к измерению времени распространения зоны горения по высоте загрузки кокса в токе воздуха при 750°С. / [c.185]

Процессы воспламенения и горения очень сложны вообще, а для гетерогенных систем, какими являются пыли и порошки, тем более. Попытки аналитического описания процессов не привели пока к созданию надежных расчетных методов определения характеристик горючести и взрываемости. Поэтому в настоящее время их определяют в основном экспериментальным путем на лабораторных установках. [c.108]

В Советском Союзе горючесть пластмасс определяют по ГОСТ 17088—71. Одним из методов определения горючести является метод огневой трубы — Прим. ред. [c.165]

МЕТОДЫ ОПРЕДЕЛЕНИЯ ГОРЮЧЕСТИ И ПОЖАРООПАСНОСТИ ОРГАНИЧЕСКИХ ПОКРЫТИЙ [c.160]

Горение. Очевидно, что полимеры, подверженные термоокислительной деструкции, при определенных условиях будут гореть или поддерживать горение. Стандартным методом измерения горючести является определение ограниченного кислородного показателя (ОКП). При испытаниях полоска материала помещается вертикально в потоке смеси кислорода и азота и воспламеняется сверху. ОКП выражается относительным содержанием кислорода (в мольных %) в смеси, в которой еще возможно горение. Некоторые величины ОКП приведены в табл. 7.4. В воздухе содержится 21 мол.% кислорода, откуда следует, что, например полиметилметакрилат в воздухе гореть будет, а поливинилхлорид - нет. [c.355]

Определение степени горючести материала производится несколькими способами, но стандартного метода [c.530]

Если да, то не только одно свойство — горючесть, но и все другие свойства должны быть совершенно одинаковы у различных проб газа независимо от того, из какого металла и какой кислоты он был получен, в том числе и свойства, поддающиеся измерению. Руководствуясь этой идеей, Кавендиш доказал тождественность различных проб горючего газа, смешивая их в одном и том же объемном соотношении с воздухом и сравнивая силу звука при взрыве этих смесей. Вслед за тем он приступил к определению плотности различных проб горючего газа сначала без особой точности при помощи живот-д ных пузырей, а затем при помощи оригинального метода, описанного Кавендишем в следующих словах Я постарался найти вес аза, выделенного данным количеством цинка и раствором серной кислоты, способом, представленным на рисунке 84 а — склянка, наполненная почти доверху купоросным маслом, разбавленным шестикратным по весу количеством воды б — стеклянная трубка, вставленная в ее горлышко и закрепленная замазкой в — стеклянный цилиндр, прилаженный к концу трубки и также закрепленный замазкой. Цилиндр имеет маленькое отверстие наверху для выхода воспламеняемого газа и наполнен обезвоженным поташом в грубом порошке. Весь аппарат вместе с цинком, предназначенным для помещения в него, и с замазкой для присоединения трубки к горлышку бутылки были предварительно тщательно взвешены вес был И 930 гранов. Затем цинк был положен внутрь и трубка заняла свое место. Таким образом, воспламеняемый газ должен был пройти через сухой поташ те.м самым он должен был достаточно эффективно освободиться от всякой кислоты или водяных паров, которые мог с собою увлечь . [c.262]

Существующие методики определения термостойкости веществ не позволяют оценить их горючесть, и поэтому они для указанной цели непригодны. Метод калориметрии ГОСТ 17088—71, метод определения кислородного индекса [82] и другие методы, используемые для определения горючих свойств веществ, требуют накопления и обобщения экспериментальных данных для установления влияния химического строения веществ на их горючесть. Принципиально интересная методика оценки горючести полимеров по кислородному индексу, основанная на определении минимально необходимого для горения содержания кислорода в атмосфере, не лишена недостатков. К ним относятся необходимость визуаль- [c.88]

Описаны методы определения горючести пластмасс Критически рассмотрен метод криоскопического и вискозиметриче-ского определения молекулярных весов мочевиноформальдегидных и меламиноформальдегидных смол в муравьиной кислоте 2 ° . Показано, что определение молекулярных весов аминопластов в безводных муравьиной и уксусной кислотах не дает приемлемых результатов вследствие деструкции (ацидолиза) и дальнейшей конденсации продуктов 2 °. [c.361]

Среди маломасштабных методов определения предельных условий горения полимерных материалов, разграничивающих область их возможного горения и область, в которой этот процесс не происходит, наибольшее распространение получил метод кислородного индекса, отличаюпдай-ся простым аппаратурным оформлением и не имеющий равных по воспроизводимости (до 1 результатов испытаний. В то же время, следует отдавать себе отчет в том, что этот метод предназначен лишь для сравнительной оценки способности полимерных материалов гореть в условиях лабораторных исследований, и на основании исследований горючести того или иного конкретного материала методом КИ еще нельзя сделать окончательного вьгоода о степени пожарной опасности этого материала. [c.163]

В заключение отметим, что иногда применяются весьма оригинальные, простые экспресс-методы определения горючести покрытий. Например, для лаков на основе ненасыщенных полиэфиров применяется такой способ, как хушение горящей сигареты непосредственно на покрытии. Если после этого на последнем нет видимых разрушений, оно считается вьщержавшим испытание. [c.170]

Применяется также упрощенный метод определения горючести материала — в пламени газовой горелки Бунзена. Для этого образец в форме бруска размерами 120x15x10 мм укрепляется, как показано на рис. 13, и вносится иа 1 мин в пламя газовой горелки. Время самостоятельного горения определяет степень горючести материала [c.41]

В научной работе применяются и другие методы — определение горючести, химической активности при окислении в водной среде и др. Особое значение придается рентгенографическому методу, позволяющему ближе подойти к сущности графитирования путем определения степени молекулярной упорядоченности вещества, к определению величины кристаллов графита. Однако и этот метод не имеет того значения в промышленной практике, которое он занимает в научных исследованиях. Дело в том, что с одной стороны — рецептурой графитируе-мых материалов очень часто предусматривается введение в шихту некоторого количества натурального графита, шихта составляется из нескольких видов углеродистых материалов, или, в конце концов, в каждом изделии имеется кокс связующего, который по природе своей отличается от основного материала, все это создает непреодолимые трудности для рентгенографического метода, с другой стороны — этот метод дает возможность определять эффективную величину кристаллов графита (точнее, упорядоченных участков) в пределах линейных размеров от 10 до 10- см (т. е. от 0,1 до 0,001 мкм). [c.182]

В процессе применения за последние годы указанный комплекс существенно развит. В результате-это наиболее полный по оценке эксплуатационных свойств топлив комплекс методов, которым предусмотрено определение всех (за исключением токсичности) эксплуатационных свойств реактивных топлив, в том числе испаряемости, воспламеняемости и горючести, склонности к образованию отложений, совместимости с материалами, прокачиваемости, противоизносных и защитных свойств, электризуе-мости и стабильности при хранении. [c.121]

ОБЪЕМНЫЙ АНАЛИЗ, совокупность методов количеств, анализа в-ва, основанных на измерении объема жидкой, газовой или ТВ. фазы. Включает титриметрию (кроме методов с примен. весовых бюреток) методы газового анализа, в к-рых избирательно поглощают определяемый компонент газовой смеси и измеряют объем смеси до и после поглощения методы осаждения, основанные на измерении объема осадка, полученного при взаимод. определяемого компонента с добавленным реагентонг методы анализа по объему газообразного продукта, ооразующегося при взанмод. определяемого компонента с добавленным реагентом (напр., при определении металлов или гидридов металлов по объему Нг, выделившегося при их взаимод. с к-той или водой) методы анализа, в к-рых измеряют объем определяемой фазы, выделенной из исследуемой гетерог. системы. Ранее к О. а. относили только титриметрию. Методы О. а., в к-рых измеряют объем газов (как правило, при определенных давл. и т-ре), часто наз. волюметрией. ОГНЕЗАЩИТНОЕ ВЕЩЕСТВО, снижает горючесть материала. Распределение О. в. в массе материала обеспечивает его глубокую огнезащиту, а в поверхностном слое или в виде покрытия (облицовки) — поверхностную. Огнезащита, создаваемая в-вами, вступающими в хим. взаимод. с материалом, наз. химической. Эффективность О. в. обычно аддитивна, однако нек-рые смеси О. в. обладают синергизмом, напр. ЗЬОз усиливает эффект огнезащиты хлорсодержащими в-вами. См. также Антипирены. [c.396]

Термином температура плавления обозначают диапазон температур, в котором происходит превращение твердого тела в жидкость. Ввиду того что этот процесс часто сопровождается разложением вещества, найденная величина может быть просто темпе-пературой перехода тг5ердое тело — жидкость, а не равновесной температурой плавления. Если проба на горючесть показывает, что вещество плавится достаточно легко (между 25 и 300°С), то температуру плавления следует определять по методу А (см. ниже). Для более высокого диапазона температур плавения (300—500°С) необходимо применять специальное оборудование (см., например, рис. 3.10). Если при определении температуры плавления по метолу А зарегистрировано разложение вещества или его переход [c.54]

При определении химической активности пластических формовок было установлено, что с двуокисью углерода и водяным паром они в реакцию не вступают, а в токе кислорода и воздуха (даже при пониженных температурах порядка 260° С) образец воспламеняется и сгорает. Таким образом, применяя данный метод, авторам не удалось определить реакционную способность (горючесть) пластических угольных формовок. Полученные результаты показьгвают сложность таких исследований и необходимость разработки специальной методики. [c.66]

Определение свинца методами АЭС основано на общих принципах эмиссионной спектроскояии. Однако с учетом особенностей образцов (горючесть, летучесть и др.) разработан целый ряд спещфических методов анализа. В табл.З приведены основные опубликованных методов эмиссионно-спектрального определения свинца в топливах и смазочных материалах. В основном это щивше методы анализа (методы Л 1-9), различающиеся способом введения пробы нефтепродукта в зону разряда, применяемым источником света и элементом сравнения. [c.13]

Метод калориметрии позволяет определять все перечисленные группы горючести пылей, хотя предназначается главным образом для определения трудногорючих и трудновоспламеняемых материалов. [c.112]

Методы испытаний Ш нестойкости пластмасс очень разнообразны. Поэтому сравнительная оценка этого свойства по данным разных стран затруднительна, тем более что онытул плохо воспроизводимы и почти не имеют количественных критериев. Понятия горючесть , само-затухаемость , воспламеняемость и др. употребляются довольно произво,пьпо. Представляет интерес определение кислородных индексов в о с п л а м е-и я е м о с т и полимеров, т. о. нахождение состава смеси азота с кислородом при таком минимальном содержании последнего, при к-ром полимер еще может загореться. [c.95]

Основателем ятрохимии был швейцарский немец Теофраст Парацельс, утверждавший, что настоящая цель химии заключается не в нзго-товлении золота, а в приготовлении лекарств . Ятрохимия выражала стремление слить медицину с химией, переоценивая роль химических превращений в организме и придавая определенным химическим соединениям способность устранять обнаруживающиеся в организме нарушения равновесия. Если человеческое тело состоит из особых веществ, то происходящие в них изменения должны вызвать болезни, которые могут быть излечены лишь путем применения лекарств, восстанавливающих нормальное химическое равновесие. Вот примерно выраженная на современном языке мысль, которой руководствовался Парацельс при развитии ятро-химического учения. Парацельсовская идея о том, что жизненные явления обладают химической природой и что здоровье зависит от нормального состава органов и соков, не может не быть привлекательной даже для современного биохимика. Однако научную ценность она приобрела только тогда, когда воедино слилась с экспериментальным методом и, следовательно, обратилась к достоверным способам определения химического состава органической материи. Ни Парацельс, ни другие ятрохимики не могли тогда сформулировать эту проблему в такой форме они были сынами своего времени и поэтому обратили внимание на абстрактную сторону проблемы, как это позволяла тогда сделать наука. Нельзя сказать, что Парацельс не придавал никакого значения опыту, поскольку до него никто не проявил себя таким противником традиционной науки как в самом лагере схоластики, так и в области медицины, придерживавшейся еще древних принципов Галена. Но истолкование опытов было абстрактным, потому что еще не существовало настоящего экспериментального метода. Парацельс заимствовал из алхимической традиции учение о том, что существуют три основные составные части материи — ртуть, сера и соль, которым соответствуют свойства летучесть, горючесть и твердость. Эти три элемента составляют основу макрокосма [вселенной], но относятся и к микрокосму [человеку], образованному духом, душой и телом. [c.61]

Почт11 бесконечное разнообразие методов испытания реакционной способности кокса объясняется разнообразием частных требований к этому определению, которые интересовали исследователя. Предварительный обзор части литерат фы но этому предмету был сделан автором [117]. Метцгер и Пистор [118] и Агде и Шмидт [119] весьма тщательно рассматривали более ранние работы. В общем, все эти методы можно разделить на два класса 1) методы лабораторного масштаба, в которых делаются попытки оценить скорость химической реакции между коксом и некоторыми окисляющими газами 2) методы производственного масштаба, в которых используются крупные доменные печи и кусковой кокс наблюдается скорость горения топлива или состав газов, выделяющихся из слоя, причем и то и другое, как это было показано в другом месте [17, 120], только незначительно зависит от скоростей связанных с ними химических реакций и сильпо зависит от физических условий, в х оторых протекает реакция. Таким образом, термин реакционная способность употреблялся для обозначения двух широко различных свойств кокса в настоящей статье для ясности мы будем ограничиваться применением этого термина для обозначения только испытаний лабораторного масштаба другие же испытания будут здесь обозначаться как методы испытания на горючесть. [c.397]

chem21.info

Определение групп горючести веществ и материалов

Вещества и материалы являются горючими, если они способны самовозгораться, а также возгораться от источника зажигания и самостоятельно гореть после его удаления.

В свою очередь все горючие материалы входят в ту или иную группу горючести.

Сущность метода определения групп горючести заключается в определении степени повреждений материала, времени самостоятельного горения, температуры дымовых газов при фиксированном термическом воздействии на образцы в камере сгорания.

Горючие строительные материалы (по ГОСТ 30244) в зависимости от значений параметров горючести подразделяют на четыре группы горючести: Г1, Г2, Г3, Г4 в соответствии с нижеприведенной таблицей. Материалы относятся к определенной группе горючести при условии соответствия всех значений параметров, установленных таблицей для этой группы.

| Параметры горючести | ||||

| Группа горючести материалов | Температура дымовых газов Т, ˚С | Степень повреждения по длине SL , % | Степень повреждения по массе Sm, % | Продолжительность самостоятельного горения tc.r, с |

| Г1 | ≤135 | ≤65 | ≤20 | 0 |

| Г2 | ≤235 | ≤85 | ≤50 | ≤30 |

| Г3 | ≤450 | >85 | ≤50 | ≤300 |

| Г4 | >450 | >85 | >50 | >300 |

Примечание — Для материалов групп горючести Г1 — Г3 не допускается образование горящих капель расплава при испытании

Для проведения испытаний в ФГБУ СЭУ ФПС ИПЛ по Республике Мордовия необходимо предоставить 12 образцов размерами 1000×190 мм. Толщина образцов должна соответствовать толщине материала, применяемого в реальных условиях. Если толщина материала составляет более 70 мм, толщина образцов должна быть 70 мм. При изготовлении образцов экспонируемая поверхность не должна подвергаться обработке.

Испытание образцов проводится в теплофизической лаборатории на испытательной установке «Шахтная печь».

Схема установки для испытаний на группу горючести «Шахтная печь»

(1 — камера сжигания; 2 — держатель образца; 3 — образец; 4 — газовая горелка; 5 — вентилятор подачи воздуха; 6 — дверца камеры сжигания; 7 — диафрагма; 8 — вентиляционная труба; 9 — газопровод; 10 — термопары; 11 — вытяжной зонт; 12 — смотровое окно).

Установка для испытания строительных материалов на горючесть «Шахтная печь»

При испытаниях фиксируется температура дымовых газов и поведение материала при тепловом воздействии.

После окончания испытания измеряется длина отрезков неповрежденной части образцов и определяется остаточную их массу.

Неповрежденной считается та часть образца, которая не сгорела и не обуглилась ни на поверхности, ни внутри. Осаждение сажи, изменение цвета образца, местные сколы, спекание, оплавление, вспучивание, усадка, коробление или изменение шероховатости поверхности не считают повреждениями. Результат измерения округляют до 1 см.

Неповрежденную часть образцов, оставшуюся на держателе, взвешивают. Точность взвешивания должна составлять не менее 1 % от начальной массы образца.

Обработка результатов проводится по методике ГОСТ 30244-94.

После проведения испытаний и оплаты стоимости испытания, сотрудники испытательной пожарной лаборатории подготавливают отчетную документацию.

iplrm.ru

Способ определения горючести полимерных материалов

Союз Советских

С щиапистических

Республик он857.832

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву— (54)м. кл.з (22) 3+> «

G 01 N 25/52

Государственный коянтет

СССР

bio делая изобретений н открытий

Опубликовано 230881. Ькзллетень М2 31

Дата опубликования описания. 230881 (53) УДК 621.136 (088. 8) С.В.Мельников, В.N.Ëàêîýà, В.Л.Страхов (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ОПРЕДЕЛЕНИЯ ГОРЮЧЕСТИ

ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Изобретение относится к исследо ванию физических и химических свойств веществ и может быть использовано для определения пожарной опасности композиционных полимерных материалов (КПМ) .

Известен способ определения показателей воспламеняемости MarepHaaos, заключающийся в нагреве образца в печи до температуры 750 С. При этом регистрируется повышение температуры или появление пламени. Материал считается не горючим, если при нагревании образца не наблюдается пламени и температура в печи поднимается не более, чем íà 50 С (1)

Недостатком этого способа является то, что он позволяет из всех классов веществ выделить только негорючие.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ определения горючести полимерных материалов, заключающийся в нагреве образца в воздушной среде до развития горения и измерении подаваемого теплового потока от нагревателя..Источником нагрева образца служит электронагреватель и газовая горелка с расходом газа 0,1-0,15 л/мин.

При проведении опытов испытываемый образец подвешивают вертикально в центре электронагревателя над газовой горелкой.

Опытйым путем подбирают такие условия зажигания, при которых отношение количества тепла, выделенного образцом при горении, к количеству тепла, выделенному источчиком зажигания, было бы наибольшим. Это отношение называют показателем горючести К.

В зависимости от величины К мате15 риалы относят к следующим группам горючести

K&0,1 — негорючие;

0,1(К

0,5

20 мые;

K>2,l — легковоспламеняемые (2), Недостаток известного. способа определения горючести КПМ заключается

25 в том, что при испытании кПМ этМм способом получают завышенные показатели горючести. Это является результатом того, что при нагревании образца КПМ с торца происходит его

30,расслоение. Горение большинства КПЯ

857832 происходит в газовой фазе по схеме: нагрев материала„ выделение летучих продуктов разложения, их перемешива- ние с воздухом и горение полученной смеси. Расслоение образца приводит к значительному увеличению площади поверхности, с которой происходит газовыделение. В результате этого летучие, которых выделяется в этом случае значительно больше, чем выделилось бы из монолитного образца, при перемешивании с воздухом и сгора- 0 нии выделяют большое количество тепла в камеру калориметра, что и приводит к завышению показателя горючести.

: Цель изобретения — повышение точ- 35 ности определения горючести композиционных полимерных материалов (КПМ).

Поставленная цель достигается тем, что согласно способу определения горючести полимерных материалов, вклю- щ чающему нагрев образца в воздушной среде до развития горения и измерение подаваемого теплового потока, Образец трубчатой формы нагревают изнутри до воспламенения, затем подают

25 воздушный поток до полного развития горения с фиксацией времени нагрева, после чего прекращают нагрев, фиксируют время свободного горения и определяют категорию горючести по величине критического запаса тепла Q,>3ûчисленному по формуле

Q = qt .где q — - удельный тепловой поток от нагревателя; ь — время нагрева образца до раз- 35 вития горения, и времени свободного горения.

Под временем нагрева до развития горения понимается такое время нагрева, при котором наблюдается сво- @) бодное горение об>разца в -ечение

30 с после выключения источника нагрева.

Прогрев образца при испытаниях, в случае его невоспламенения, продолжают минимум до тех пор, пока термопара, размещенная с наружной стороны трубы, не начинает фиксировать повышение температуры.

Если образец не воспламеняется, увеличивают удельный тепловой поток от источника нагрева.

При возникновении горения источник нагрева выключают и наблюдают за развитием горения, В случае затухания образца, в псследующих опытах noc $$ тепенно увеличивают время работы источника до тех пор, пока после прекращения его работы образец не горит стабильно.

Тепло, запасаемое образцом во время прогрева, можно определить следующим образом. В исследуемом образце размещаются термопары и во время опыта записывается температурное поле по толщине образца, Для момента выключения источника нагрева строится зависимость Т,„= f(Х) по формуле

Q„- =I Р cTdx, где Q. запас тепла в образце,Дж/м

Т - температура образца, К; с - теплоемкость материала, Дж/кг К;

Р— плотность материала, кг/м

Э с5" — толщина образца, м,,определяют запас тепла на единицу площади поверхности образца. Такой метод требует знания зависимостей теплофизических характеристик КПМ от температуры, определение которых в большинстве случаев очень сложно и трудоемко.

В связи с этим согласно предлагаемому способу для определения горючести КНМ используют трубчатые образцы. При этом количество тепла от источника нагрева

Q qРб где q — удельный тепловой поток от источника нагрева, Дж/м

Т вЂ” время теплового воздействия на образец до воспламенения и развития горения, с достаточной для практики степенью точности можно считать равным теплу, запасенному образцом за это же время. 2- О1

Измерение q производится в настроечных опытах.

На основании длительных экспериментальных исследований в лабораторных условиях и анализа возникновения пожаров в реальных условиях конкретизируют разделение КПМ на группы горючести.

К трудногорючим можно отнести КПМ, которые имеют величину критического запаса тепла более 10 Дж/м2; к трудновоспламеняемым — КПМ, которые имеют величину критического запаса теп» ла в пределах 5 10 -10 Дж/м ; к легковоспламеняемым - КПМ, которые имеют величину критического запаса тепла менее 5 ° 10" Дж/м 2

В табл. 1 приведены сравнительные оценки горючести КПМ.

857832

Та блица l

Классификация " о известному способу

Классификация по предлагаемому способу

Общепринятая степень пожарной опасности веществ

Не воспламЕняется от источника нагрева

Негорючие материалы, не способные к горению

Kа (0,1

Имеют величину критического запаса тепла Я>10 Дж/м

О, 1

Имеют величину критического запаса тепла

Q = 5 ° 10 -10 Дж/м

Трудновоспламеняемые

0,5(К

Имеют величину критического запаса тепла Q

Легковоспламеняющиеся

К>2, 1

Трудногорючие материалы, не поддерживающие горение

На фиг.l изображена экспериментальная установка для определения 5 горючести КПМ в момент прогрева образца, реализующая предлагаемый способ; на фиг.2 — то же, в момент наблюдения за свободным горением; на фиг,3 схематично показано измене- ЗО ние температуры образца по его толщине при нагреве.

Установка состоит из стапеля 1, узла 2 крепления нагревателя, нагревателя 3, воздухоэаборника 4, воэдуховода 5, вентилятора 6, регулятора 7 расхода воздуха, смотровых окон 8, узла 9 крепления образца. Цифрой 10 обозначен исследуемый образец.

Цифрами 11-13 (фиг.3) обозначены поля температур в момент времени С„, 40 ь, Т5 . Причем С,

В момент времени 7„, запас тепла в образце (условно площадь лежду осью х и температурой кривсй 11) недостаточен для воспламенения образца. В g5 момент времени Г (кривая 12) запас тепла в образце достаточен для воспламенения, но недостаточен для развития горения, т.е. образец сразу же потухнет, если в этот момент прекратит свою работу внешний источник нагрева. В момент времени запас тепла в образце достаточен для вос пламенения и развития горения, т.е. затухание образца после выключения истОчника нагрева не происходит.

Пример 1. На установке, приведенной на фиг.l и 2, проводят испытания-образцов КПМ на основе- ткани

T 13 и связующего ЭП-5122 (эпокси- 40 фенольное связующее). Трубчатый образец устанавливают íà подставку так, что пакет ламп находится внутри образца. Мощность удельного тепроъо го потока от ламп равна 1,57-10" Дж/м 6S й

Включают лампу и нагревают образец.

Последний воспламеняется через 58 с.

Однако при отключении ламп пламя сразу гаснет. При увеличении времени нагрева на 5 с наблюдается самостоятельное горение в течение 8 с. Нри работе ламп в течение 65 с время самостоятельного горения составляет 18 с.

По формуле Q = cf tîïðåäåëÿþò запас тепла, Q = 1,57: 10 . 65. = 1,02 10 Дж/м .

Таким образом, при запасе тепла

Ц>10 Дж/м самостоятельное горение наблюдается в течение 18 с, т.е.

Q>10+ Дж/м, поэтому материал следует отнести к трудногорючим.

Пример 2. Проводят испытания

КПМ на основе ткани T 23 и связующего НПС-609-27. Порядок и условия проведения испытаний те же, что и в примере 1. Воспламенение материала происходит через 39 с. После выключения источника нагрева пламя затухает через 13-15 с. При увеличении времени нагрева на 3 с время самостоятельного горения составляет 31-33 с. Определяют запас тепла, необходимый для воспламенения и развития горения, по формуле

Q qE, и

1, 57 -10 . 42 = 6, 13 10 Дж/м

Так как минимальный запас тепла, необходимый для воспламенения и развития горения 5 ° 10"

Этн же материалы испытывают методом калориметрии. Показатель горючести КПМ на связующем НПС-609-27 пол чают равным 2,4, а на связующем .

ЭП-5122 - 1,7 °

В табл. 2 приведена сравнительная оценка горючести известным и предлагаемым способам

857832

Tà блица 2

Материал

Метод калориметрии

Предлагаемый метод

Группа горючести

Показатель горючести

Критический запас тепла, Дж/м

Время самостоятельного горения,с

Группа горючести

КПМ на основе ткани

Т 13 и связующего

ЭП-5122

1,7

КПМ на основе ткани

Т 13 и связующего

НПС-609-27

Таблица 3

Г

Время самостоятельного горения,t, с

Критический запас тепла

Q„„Д/

Время нагрева, с. Плотность теплового потока, q

Вт/м

7,08 10

9,2 10

1,57.10

2р 54 -10

3, б -105

77 бс59 10 б, 85 .1(f

7,2 ° 10

Формула изобретения

Результаты, приведеннйе в таблице, показывают, что испытания материалов известным методом калориметрии дают завышение горючести на 1 класс. Та«

KIIM на основе связующего ЭП-5122 следовало бы отнести к группе трудногорючих, а на основе связующего

НПС-609-27 — к группе трудновоспламеняемых.

Кроме того, испытания материала проводят при разных значениях теплового потока при переменных количестКак видно из приведенной:таблицы критический запас тепла нв зависит от уровня теплового потока (в пределах от 9 ° 104 до 3,6- 10 ). Разброс экспериментальных данных, равный

8,4%, объясняется разбросами технологических параметров при изготовлении образцов и погрешностями системы измерений при экспериментах.

Внедрение результатов исследований горючести стеклопластика на основе связующего ЭП-5122 предлагаемым методом позволяет понизить категорию пожароопасности цеха прессования стеклопластиков и назначить категорию Д вместо В . Это дает воэможность сменить автоматическую систему пожаротушения на 2 установки

Трудно- Трудновоспламе- горючий

1,02 10 18

Легко- Трудновоспла- воспламеняемый 6,13 10 32 меняемый

6 ве ламп типа КГО-2500 и напряжения йа лампах (220-380 В). Плотность лучистого теплового потока определяют в настроечных опытах с помощью калориметрического устройства КУТП-1500, разработанного в ЦАГИ.

Подача воздуха осуществляется со скоростью 10/с что определяется настройкой заслонки и контролируется анемометром АСД-3.

30 Результаты испытаний занесены в табл.3 °

УП-1N что приводит к зкономии более уф 50000 руб. Более широкое внедрение изобретения значительно увеличит указанную сумму экономии.

Способ определения горючести поли.мерных материалов, включающий нагрев образца в воздушной среде, воспламенение и развитие горения, измерение

М подаваемого теплового потока, о т л и ч а ю шийся тем, что, с целью повышения точности определения горючести композиционных материалов, используют образец трубчатой формы, Я который нагревают до воспламенения

857832

10 изнутри, затем подают воздушный поток фиксируют время нагрева до развития горения и время свободного горения и по величиче критического запаса ,тепла Q, вычисленного по формуле

0 =. С1 5 где «» — время нагрева;

q — удельный тепловой поток, Дж/ м и времени свободного орения определяют горючесть композиционных полимерных материалов.

Источники информации принятые во внимание при экспертизе

1. Монахов В.Т. Методы исследования пожарной опасности веществ. М., Химия, 1972, с.67.

2. Метод калорнметрии. ГОСТ 1708871 ° Пластмассы, методы определения горючести (прототип).

ВНИИПИ Заказ 72 31/71 . Тираж 907 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

www.findpatent.ru

ГОСТ 30244-94. Материалы строительные. Методы испытаний на...

Действующий

Дата введения 1 января 1996 г.

1 Область применения

Настоящий стандарт устанавливает методы испытаний строительных материалов на горючесть и классификацию их по группам горючести.

Стандарт не распространяется на лаки, а также другие строительные материалы в виде растворов, порошков и гранул.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты.

ГОСТ 18124-95 Листы асбестоцементные плоские. Технические условия

СТ СЭВ 383-87 Пожарная безопасность в строительстве. Термины и определения.

В настоящем стандарте применяют термины и определения по СТ СЭВ 383, а также следующие термины.

Устойчивое пламенное горение - непрерывное пламенное горение материала в течение не менее 5 с.

Экспонируемая поверхность - поверхность образца, подвергающаяся воздействию теплоты и (или) открытого пламени при испытании на горючесть.

4 Основные положения

4.1Метод испытания I (раздел 6) предназначен для отнесения строительных материалов к негорючим или горючим.

4.2 Метод испытания II (раздел 7) предназначен для испытания горючих строительных материалов в целях определения их групп горючести.

4.3 Испытания рекомендуется начинать по методу I, если массовая доля органических веществ в материале составляет не более 2%.

5 Классификация строительных материалов по группам горючести

5.1 Строительные материалы в зависимости от значений параметров горючести, определяемых по методу I, подразделяют на негорючие (НГ) и горючие (Г).

5.2 Строительные материалы относят к негорючим при следующих значениях параметров горючести:

- прирост температуры в печи не более 50°С;

- потеря массы образца не более 50%;

- продолжительность устойчивого пламенного горения не более 10 с.

Строительные материалы, не удовлетворяющие хотя бы одному из указанных значений параметров, относятся к горючим.

5.3 Горючие строительные материалы в зависимости от значений параметров горючести, определяемых по методу II, подразделяют на четыре группы горючести: Г1, Г2, Г3, Г4 в соответствии с таблицей 1. Материалы следует относить к определенной группе горючести при условии соответствия всех значений параметров, установленных таблицей 1 для этой группы.

Таблица 1 - Группы горючести

6 Метод испытания на горючесть для отнесения строительных материалов к негорючим или к горючим

6.1 Область применения

Метод применяют для однородных строительных материалов.

Для слоистых материалов метод может использоваться в качестве оценочного. В этом случае испытания проводят для каждого слоя, составляющего материал.

Однородные материалы - материалы, состоящие из одного вещества или равномерно распределенной смеси различных веществ (например, древесина, пенопласты, полистиролбетон, древесно-стружечные плиты).

Слоистые материалы - материалы, изготовленные из двух и более слоев однородных материалов (например, гипсокартонные листы, бумажно-слоистые пластики, однородные материалы с огнезащитной обработкой).

6.2 Образцы для испытания

6.2.1 Для каждого испытания изготавливают пять образцов цилиндрической формы следующих размеров: диаметр мм, высота ( ) мм.6.2.2 Если толщина материала составляет менее 50 мм, образцы изготавливают из соответствующего количества слоев, обеспечивающих необходимую толщину. Слои материала с целью предотвращения образования между ними воздушных зазоров плотно соединяют при помощи тонкой стальной проволоки максимальным диаметром 0,5 мм.

6.2.3 В верхней части образца следует предусматривать отверстие диаметром 2 мм для установки термопары в геометрическом центре образца.

6.2.4 Образцы кондиционируют в вентилируемом термошкафу при температуре в течение 20-24 ч, после чего охлаждают в эксикаторе.6.2.5 Перед испытанием каждый образец взвешивают, определяя его массу с точностью до 0,1 г.

6.3 Оборудование для испытания

6.3.1 В нижеследующем описании оборудования все размеры, за исключением приведенных с допусками, являются номинальными.

6.3.2 Установка для испытаний (рисунок А1) состоит из печи, помещенной в теплоизолирующую среду; конусообразного стабилизатора воздушного потока; защитного экрана, обеспечивающего тягу; держателя образца и устройства для введения держателя образца в печь; станины, на которой монтируется печь.

6.3.3 Печь представляет собой трубу из огнеупорного материала (таблица 2) плотностью , высота трубы мм, внутренний диаметр мм, толщина стенки мм. Общая толщина стенки с учетом огнеупорного цементного слоя, фиксирующего электронагревательный элемент, должна составлять не более 15 мм.6.3.4 Нагревательный элемент рекомендуется изготавливать из никель-хромовой (80/20) ленты шириной 3 мм и толщиной 0,2 мм. Его располагают на поверхности трубы в соответствии со схемой, приведенной на рисунке А2.

Таблица 2 - Рекомендуемый состав огнеупорного материала трубчатой печи

6.3.5 Трубчатую печь устанавливают в центре заполненного изолирующим материалом кожуха (наружный диаметр 200 мм, высота 150 мм, толщина стенки 10 мм). Верхняя и нижняя части кожуха ограничены пластинами, имеющими изнутри углубления для фиксации торцов трубчатой печи. Пространство между трубчатой печью и стенками кожуха заполняют порошкообразным оксидом магния плотностью . 6.3.6 Нижнюю часть трубчатой печи соединяют с конусообразным стабилизатором воздушного потока длиной 500 мм. Внутренний диаметр стабилизатора должен быть мм в верхней части, мм - в нижней части. Стабилизатор изготавливают из листовой стали толщиной 1 мм. Внутренняя поверхность стабилизатора должна быть отполирована. Шов между стабилизатором и печью следует плотно пригнать до обеспечения герметичности и тщательно обработать для устранения шероховатостей. Верхнюю половину стабилизатора изолируют с наружной стороны слоем минерального волокна толщиной 25 мм [теплопроводность при 20°С]. 6.3.7 Верхнюю часть печи оборудуют защитным экраном, изготавливаемым из того же материала, что и конус стабилизатора. Высота экрана должна быть 50 мм, внутренний диаметр мм. Внутренняя поверхность экрана и соединительный шов с печью тщательно обрабатывают до получения гладкой поверхности. Наружную часть изолируют слоем минерального волокна толщиной 25 мм [теплопроводность при 20°C].dokipedia.ru

ГОСТ 30244-94 => Гост 30244-94. Удк 691.001.4:006.354 ж19. Межгосударственный стандарт. Материалы строительные . Методы испытаний на...

ГОСТ 30244-94

УДК 691.001.4:006.354 Ж19

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ СТРОИТЕЛЬНЫЕ

Методы испытаний на горючесть

Building materials.

Methods for combustibility test

МКС 13.220.50

91.100.01

ОКСТУ 5719

Дата введения 1996-01-01

Предисловие

1 РАЗРАБОТАН Государственным Центральным научно-исследовательским и проектно-экспериментальным институтом комплексных проблем строительных конструкций и сооружений имени В.А. Кучеренко (ЦНИИСК им. Кучеренко) и Центром противопожарных исследований и тепловой защиты в строительстве ЦНИИСК (ЦПИТЗС ЦНИИСК) Российской Федерации

ВНЕСЕН Минстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации и техническому нормированию в строительстве (МНТКС) 10 ноября 1993 г.

За принятие проголосовали:

|

Наименование государства |

Наименование органа государственного управления строительством |

|

Азербайджанская Республика |

Госстрой Азербайджанской Республики |

|

Республика Армения |

Госупрархитектуры Республики Армения |

|

Республика Белоруссия |

Минстройархитектуры Республики Белоруссия |

|

Республика Казахстан |

Минстрой Республики Казахстан |

|

Киргизская Республика |

Госстрой Киргизской Республики |

|

Республика Молдова |

Минархстрой Республики Молдова |

|

Российская Федерация |

Минстрой России |

|

Республика Таджикистан |

Госстрой Республики Таджикистан |

|

Республика Узбекистан |

Госкомархитектстрой Республики Узбекистан |

|

Украина |

Госкомградостроитсльства Украины |

3 Раздел 6 настоящего стандарта представляет собой аутентичный текст ИСО 1182-80 Fire tests - Building materials - Non-combustibility test Огневые испытания. Строительные материалы. Испытание на негорючесть (Третье издание 1990-12-01).

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 января 1996 г. в качестве государственного стандарта Российской Федерации Постановлением Минстроя России от 4 августа 1995 г. № 18-79

5 ВЗАМЕН СТ СЭВ 382-76, СТ СЭВ 2437-80

6 переиздание. Апрель 2003 г.

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает методы испытаний строительных материалов на горючесть и классификацию их по группам горючести.

Стандарт не распространяется на лаки, краски, а также другие строительные материалы в виде растворов, порошков и гранул.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты.

ГОСТ 12.1.033-81 Система стандартов безопасности труда. Пожарная безопасность. Термины и определения

ГОСТ 18124-95 Листы асбестоцементные плоские. Технические условия

3 ОПРЕДЕЛЕНИЯ

В настоящем стандарте применяют термины и определения по ГОСТ 12.1.033, а также следующие термины.

устойчивое пламенное горение: Непрерывное пламенное горение материала в течение не менее 5 с.

экспонируемая поверхность: Поверхность образца, подвергающаяся воздействию тепла и (или) открытого пламени при испытании на горючесть.

4 ОСНОВНЫЕ ПОЛОЖЕНИЯ

4.1 Метод испытания I (раздел 6) предназначен для отнесения строительных материалов к негорючим или горючим.

4.2 Метод испытания II (раздел 7) предназначен для испытания горючих строительных материалов в целях определения их групп горючести.

4.3 Испытания рекомендуется начинать по методу I, если массовая доля органических веществ в материале составляет не более 2 %.

5 КЛАССИФИКАЦИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

ПО ГРУППАМ ГОРЮЧЕСТИ

5.1 Строительные материалы в зависимости от значений параметров горючести, определяемых по методу I, подразделяют на негорючие (НГ) и горючие (Г).

5.2 Строительные материалы относят к негорючим при следующих значениях параметров горючести:

- прирост температуры в печи не более 50°С;

- потеря массы образца не более 50%;

- продолжительность устойчивого пламенного горения не более 10 с.

Строительные материалы, не удовлетворяющие хотя бы одному из указанных значений параметров, относят к горючим.

5.3 Горючие строительные материалы в зависимости от значений параметров горючести, определяемых по методу II, подразделяют на четыре группы горючести: Г1, Г2, Г3, Г4 в соответствии с таблицей 1. Материалы следует относить к определенной группе горючести при условии соответствия всех значений параметров, установленных таблицей 1 для этой группы.

Таблица 1 - Группы горючести

|

Группа горючести материалов |

Параметры горючести |

|||

|

Температура дымовых газов Т, °С |

Степень повреждения по длине SL, % |

Степень повреждения по массе Sm, % |

Продолжительность самостоятельного горения tc.г, с |

|

|

Г1 |

£135 |

£65 |

£20 |

0 |

|

Г2 |

£235 |

£85 |

£50 |

£30 |

|

Г3 |

£450 |

>85 |

£50 |

£300 |

|

Г4 |

>450 |

>85 |

>50 |

>300 |

Примечание - Для материалов групп горючести Г1 - Г3 не допускается образование горящих капель расплава при испытании

6 МЕТОД ИСПЫТАНИЯ НА ГОРЮЧЕСТЬ ДЛЯ ОТНЕСЕНИЯ СТРОИТЕЛЬНЫХ

МАТЕРИАЛОВ К НЕГОРЮЧИМ ИЛИ К ГОРЮЧИМ

Метод I

6.1 Область применения

Метод применяют для однородных строительных материалов.

Для слоистых материалов метод может использоваться в качестве оценочного. В этом случае испытания проводят для каждого слоя, составляющего материал.

Однородные материалы - материалы, состоящие из одного вещества или равномерно распределенной смеси различных веществ (например, древесина, пенопласты, полистиролбетон, древесностружечные плиты).

Слоистые материалы - материалы, изготовленные из двух и более слоев однородных материалов (например, гипсокартонные листы, бумажно-слоистые пластики, однородные материалы с огнезащитной обработкой).

6.2 Образцы для испытания

6.2.1 Для каждого испытания изготавливают пять образцов цилиндрической формы следующих размеров: диаметр мм, высота (50±3) мм.

6.2.2 Если толщина материала составляет менее 50 мм, образцы изготовляют из соответствующего количества слоев, обеспечивающих необходимую толщину. Слои материала с целью предотвращения образования между ними воздушных зазоров плотно соединяют при помощи тонкой стальной проволоки максимальным диаметром 0,5 мм.

6.2.3 В верхней части образца следует предусматривать отверстие диаметром 2 мм для установки термопары в геометрическом центре образца.

6.2.4 Образцы кондиционируют в вентилируемом термошкафу при температуре (60±5)°С в течение 20-24 ч, после чего охлаждают в эксикаторе.

6.2.5 Перед испытанием каждый образец взвешивают, определяя его массу с точностью до 0,1 г.

6.3 Оборудование для испытания

6.3.1 В нижеследующем описании оборудования все размеры, за исключением приведенных с допусками, являются номинальными.

6.3.2 Установка для испытаний (рисунок А.1) состоит из печи, помещенной в теплоизолирующую среду; конусообразного стабилизатора воздушного потока; защитного экрана, обеспечивающего тягу; держателя образца и устройства для введения держателя образца в печь; станины, на которой монтируется печь.

6.3.3 Печь представляет собой трубу из огнеупорного материала (таблица 2) плотностью (2800±300) кг/м3, высотой (150±1) мм, внутренним диаметром (75±1) мм, толщиной стенки (10±1) мм. Общая толщина стенки с учетом огнеупорного цементного слоя, фиксирующего электронагревательный элемент, должна составлять не более 15 мм.

Таблица 2 - Рекомендуемый состав огнеупорного материала трубчатой печи

|

Материал |

Содержание, % |

|

Глинозем (Al2O3) |

> 89 |

|

или кремнезем и глинозем (SiO2, Al2O3) |

> 98 |

|

Оксид железа (III) Fe2O3 |

< 0,45 |

|

Диоксид титана (TiO2) |

< 0,25 |

|

Оксид марганца (Мn3О4) |

< 0,1 |

|

Следы других оксидов (калия, натрия, кальция и магния) |

Остальное |

6.3.4 Нагревательный элемент рекомендуется изготавливать из никель-хромовой (80/20) ленты шириной 3 мм и толщиной 0,2 мм. Его располагают на поверхности трубы в соответствии со схемой, приведенной на рисунке А.2.

6.3.5 Трубчатую печь устанавливают в центре заполненного изолирующим материалом кожуха (наружный диаметр 200 мм, высота 150 мм, толщина стенки 10 мм). Верхняя и нижняя части кожуха ограничены пластинами, имеющими изнутри углубления для фиксации торцов трубчатой печи. Пространство между трубчатой печью и стенками кожуха заполняют порошкообразным оксидом магния плотностью (140±20) кг/м3.

6.3.6 Нижнюю часть трубчатой печи соединяют с конусообразным стабилизатором воздушного потока длиной 500 мм. Внутренний диаметр стабилизатора должен быть (75±1) мм в верхней части, (10±0,5) мм - в нижней части. Стабилизатор изготавливают из листовой стали толщиной 1 мм. Внутренняя поверхность стабилизатора должна быть отполирована. Шов между стабилизатором и печью следует плотно пригнать до обеспечения герметичности и тщательно обработать для устранения шероховатостей. Верхнюю половину стабилизатора изолируют с наружной стороны слоем минерального волокна толщиной 25 мм [теплопроводность (0,04±0,01) Вт/(м×К) при 20°С].

6.3.7 Верхнюю часть печи оборудуют защитным экраном, изготавливаемым из того же материала, что и конус стабилизатора. Высота экрана должна быть 50 мм, внутренний диаметр (75±1) мм. Внутренняя поверхность экрана и соединительный шов с печью тщательно обрабатывают до получения гладкой поверхности. Наружную часть изолируют слоем минерального волокна толщиной 25 мм [теплопроводность (0,04±0,01) Вт/(м×К) при 20°С].

6.3.8 Блок, состоящий из печи, конусообразного стабилизатора и защитного экрана, монтируют на станине, оборудованной основанием и экраном для защиты нижней части конусообразного стабилизатора от направленных воздушных потоков. Высота защитного экрана составляет примерно 550 мм, расстояние от нижней части конусообразного стабилизатора до основания станины - примерно 250 мм.

6.3.9 Для наблюдения за пламенным горением образца над печью на расстоянии 1 м под углом 30°С устанавливают зеркало площадью 300 мм2.

6.3.10 Установку следует размещать так, чтобы направленные воздушные потоки или интенсивное солнечное, а также другие виды светового излучения не влияли на наблюдение за пламенным горением образца в печи.

6.3.11 Держатель образца (рисунок A.3) изготавливают из нихромовой или жаропрочной стальной проволоки. Основанием держателя является тонкая сетка из жаропрочной стали. Масса держателя должна составлять (15±2) г. Конструкция держателя образца должна обеспечивать возможность его свободного подвешивания к нижней части трубки из нержавеющей стали наружным диаметром 6 мм с просверленным в ней отверстием диаметром 4 мм.

6.3.12 Устройство для введения держателя образца состоит из металлических стержней, свободно перемещающихся в пределах направляющих, установленных по боковым сторонам кожуха (рисунок А.1). Устройство для введения держателя образца должно обеспечивать плавное его перемещение по оси трубчатой печи и жесткую фиксацию в геометрическом центре печи.

6.3.13 Для измерения температуры используют термопары никель (хром или никель) алюминий номинальным диаметром 0,3 мм, спай изолированный. Термопары должны иметь защитный кожух из нержавеющей стали диаметром 1,5 мм.

6.3.14 Новые термопары подвергают искусственному старению для снижения отражательной способности.

6.3.15 Печную термопару следует устанавливать так, чтобы ее горячий спай находился на середине высоты трубчатой печи на расстоянии (10±0,5) мм от ее стенки. Для установки термопары в указанном положении используют направляющий стержень (рисунок А.4). Фиксированное положение термопары обеспечивается размещением ее в направляющей трубке, прикрепленной к защитному экрану.

6.3.16 Термопару для измерения температуры в образце следует устанавливать так, чтобы ее горячий спай находился в геометрическом центре образца.

6.3.17 Термопару для измерения температуры на поверхности образца следует устанавливать так, чтобы ее горячий спай с самого начала испытания находился на середине высоты образца в плотном контакте с его поверхностью. Термопару следует устанавливать в положении, диаметрально противоположном печной термопаре (рисунок А.5).

6.3.18 Регистрацию температуры осуществляют в течение всего эксперимента с помощью соответствующих приборов.

Принципиальная электрическая схема установки с измерительными приборами приведена на рисунке А.6.

6.4 Подготовка установки к испытаниям

6.4.1 Удалить держатель образца из печи. Печная термопара должна быть установлена в соответствии с 6.3.15.

6.4.2 Подключить нагревательный элемент печи к источнику питания в соответствии со схемой, приведенной на рисунке А.6. При испытаниях автоматический контроль температуры в печи осуществлять не следует.

Примечание - Новую трубчатую печь следует прогревать постепенно. Рекомендуется ступенчатый режим с шагом 200°С и выдержкой в течение 2 ч при каждой температуре.

6.4.3 Установить стабильный температурный режим в печи. Стабилизацию считают достигнутой при условии обеспечения средней температуры в печи в диапазоне 745-755°С по меньшей мере в течение 10 мин. При этом допускаемое отклонение от границ указанного диапазона должно составлять не более 2°С за 10 мин.

6.4.4 После стабилизации печи в соответствии с 6.4.3 следует измерить температуру стенки печи. Замеры проводят по трем равноудаленным вертикальным осям. По каждой оси температуру измеряют в трех точках: на середине высоты трубчатой печи, на расстоянии 30 мм вверх и 30 мм вниз по оси. Для удобства измерений можно использовать сканирующее устройство с термопарами и изолирующими трубками (рисунок А.7). При измерении следует обеспечивать плотный контакт термопары со стенкой печи. Показания термопары в каждой точке следует регистрировать только после достижения стабильных показаний в течение 5 мин.

6.4.5 Средняя температура стенки печи, рассчитанная как среднее арифметическое по показаниям термопар во всех точках, перечисленных в 6.4.4, должна быть (835±10)°С. Температуру стенки печи следует поддерживать в указанных пределах до начала испытания.

6.4.6 При неправильной установке печной трубы (вверх дном) необходимо проверить соответствие ее ориентации, приведенной на рисунке А.2. Для этого следует с помощью термопарного сканирующего устройства измерить температуру стенки печи по одной оси через каждые 10 мм. Полученный температурный профиль при правильной установке соответствует изображенному сплошной линией, при неправильной - пунктирной линией (рисунок А.8).

Примечание - Операции, описанные в 6.4.2 - 6.4.4, следует проводить при введении в эксплуатацию новой установки или при замене печной трубы, нагревательного элемента, теплоизоляции, источника питания.

6.5 Проведение испытания